Визуальный и измерительный контроль выполняют на следующих стадиях изготовления сварных конструкций:

- входной контроль;

- изготовление деталей и элементов сварных узлов;

- подготовка деталей и элементов сварных узлов к сборке и сварке;

- сборка деталей и элементов сварных узлов под сварку;

- сварка;

- контроль швов и готовых сварных соединений;

- исправление дефектных сварных соединений.

Визуальный и измерительный контроль материалов, предназначенных для изготовления деталей и элементов сварных узлов, производят в целях выявления поверхностных трещин, расслоений, закатов, забоин, рисок, раковин и других дефектов.

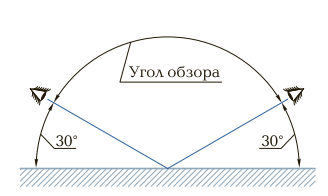

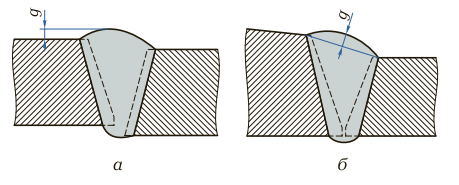

Освещенность контролируемых поверхностей для создания оптимального контраста с фоном в зоне контроля должна быть достаточной для надежного выявления дефектов, но не менее 500 лк. При более низкой освещенности необходимо применять дополнительный переносной источник света, т. е. использовать комбинированное освещение. При визуальном контроле необходимо обеспечить достаточный угол обзора: поверхность следует осматривать под углом более 30° (рис. 1) с расстояния, не превышающего 600 мм.

Видео-курс «Основы визуального и измерительного контроля»

Визуальный и измерительный контроль деталей и элементов сварных узлов выполняют в целях установления соответствия качества их изготовления требованиям производственно-технологической и нормативной технической документации, а также техническим условиям. Визуальный и измерительный контроль при сборке деталей и элементов сварных узлов осуществляют для выявления зазоров и смещений кромок собранных деталей и элементов.

Рис. 1. Схема обеспечения визуального контроля

При визуальном и измерительном контроле используют:

- лупы, в том числе измерительные;

- металлические измерительные линейки;

- поверочные лекальные угольники;

- штангенциркули, штангенрейсмасы и штангенглубиномеры;

- щупы;

- угломеры с нониусом;

- индикаторные толщиномеры;

- микрометры;

- микрометрические и индикаторные нутромеры;

- калибры;

- эндоскопы;

- шаблоны, в том числе специальные и универсальные (например, типа УШС), радиусные, резьбовые и др.;

- поверочные плиты;

- плоскопараллельные концевые меры длины с набором специальных принадлежностей;

- штриховые меры длины (стальные измерительные линейки и рулетки).

Для измерения формы разделки кромок и зазоров в стыке собранных под сварку деталей и элементов сварных узлов разрешается применять шаблоны разных типов.

Если в рабочих чертежах не предусмотрены иные требования, то погрешность измерений при измерительном контроле должна ограничиваться следующими значениями:

Диапазон значений Погрешность измеряемой величины, мм измерений, мм, не более

Параметры шероховатости зачищенных для выполнения контроля поверхностей деталей, сварных соединений, а также кромок деталей и сборочных единиц, подготовленных под сварку, должны составлять Ra ≤ 12,5 мкм, а Rz ≤ 80 мкм.

Измерительный контроль при подготовке деталей под сборку осуществляется для проверки:

- геометрических параметров разделки кромок — угла их скоса и притупления (при этом скос внутренней кромки, выполняемый для улучшения условий выявления непровара в корне шва при радиографическом контроле, измерению не подлежит);

- размеров (диаметра, длины, угла выхода резца) расточки концов труб по внутреннему диаметру;

- размеров подкладных пластин (колец) и расплавляемых вставок;

- перпендикулярности торцов цилиндрических деталей их образующим;

- минимальной толщины стенки цилиндрической детали после расточки по внутреннему диаметру;

- размеров отверстий под штуцер (патрубок) в трубе;

- толщины и ширины подкладки в замковом соединении;

- ширины зоны механической зачистки поверхностей деталей и места разъема остающейся подкладной пластины (кольца).

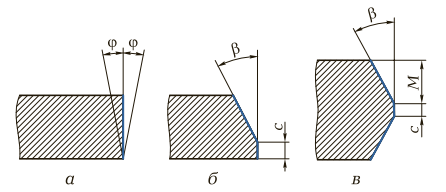

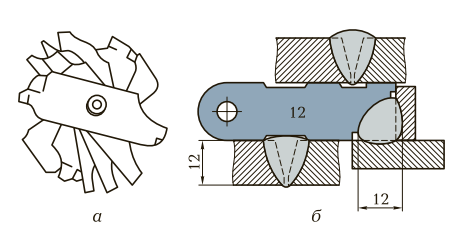

Геометрические параметры кромок, контролируемые измерением при подготовке деталей под сборку, представлены на рис. 2.

Рис. 2. Геометрические параметры кромок, контролируемые измерением при подготовке деталей под сборку: а — кромки без скоса; б, в — кромок с однои двухсторонним скосом; — угол отклонения кромки от перпендикулярного положения; , М — угол и глубина скоса кромки; с — притупление кромки

Расширенный перечень контролируемых геометрических параметров, средства и условия выполнения измерений при подготовке деталей под сборку приведены в табл. 1.

| Таблица 1. Контролируемые геометрические параметры, средства и условия выполнения измерений при подготовке деталей под сварку | ||

| Контролируемый параметр | Условное обозначение параметра | Средства и условия выполнения измерений |

| Угол отклонения кромки от перпендикулярного положения (рис. 2, а) | φ | Угломер или универсальный шаблон. Измерение в одной точке |

| Угол скоса кромки (рис. 2, б, в) | β | То же |

| Притупление кромки (см. рис. 2, б, в) | с | Штангенциркуль. Измерения в двух взаимно-перпендикулярных плоскостях не менее чем в трех точках по длине стыка листов |

| Глубина скоса кромки (см. рис. 2, в) | М | Размер справочный, измерению не подлежит |

| Ширина подкладки в замковом соединении | В | Штангенциркуль, линейка. Измерения не менее чем в трех точках по длине стыка |

| Толщина подкладки в замковом соединении | Sз | То же |

| Угол скоса поверхности соединяемого элемента | Ψ | Угломер или универсальный шаблон. Измерение в одной точке |

| Отклонение торца разделки (трубы) от перпендикуляра к образующей трубы | f | Угольник и щуп (отвес и линейка или щуп). Измерения не менее чем в трех плоскостях в зоне максимального смещения |

| Высота присадочного выступа | hв | Штангенциркуль. Измерения в двух взаимно-перпендикулярных плоскостях в четырех точках |

| Длина расточки (раздачи) труб по внутреннему диаметру | Lр | Штангенциркуль. Измерения в двух взаимно-перпендикулярных плоскостях в четырех точках |

| Угол выхода резца (калибра) | γ | Шаблон или универсальный угломер. Измерение в одной точке |

| Диаметр расточки | Dp | Штангенциркуль. Измерения в двух взаимно-перпендикулярных плоскостях в четырех точках |

| Номинальная толщина стенки в месте расточки | Sp | Штангенциркуль. Измерения не менее чем в трех равноудаленных точках |

| Ширина подкладной пластины | Вп | Штангенциркуль. Измерения не менее чем в трех точках вдоль пластины |

| Толщина подкладной пластины | Sп | То же |

| Ширина подкладного кольца | Вк | Штангенциркуль. Измерения не менее чем в трех точках по периметру кольца |

| Толщина подкладного кольца | Sк | То же |

| Притупление подкладного кольца | ск | » |

| Диаметр расплавляемого кольца (вставки) | Dк (Dвс) | Штангенциркуль. Измерения в двух взаимно-перпендикулярных плоскостях в четырех точках |

| Толщина расплавляемого кольца (вставки) | А | Штангенциркуль. Измерения не менее чем в трех равноудаленных точках по периметру кольца |

| Ширина расплавляемого кольца (вставки) | Вк (Ввс) | Штангенциркуль. Измерения не менее чем в трех равноудаленных точках по периметру кольца |

| Диаметр отверстия в корпусе (трубе) | d | Штангенциркуль. Измерения в двух взаимно-перпендикулярных плоскостях в четырех точках |

| Параметр шероховатости очищенной поверхности | Rа (Rz) | Профилограф-профилометр, образцы сравнения шероховатости |

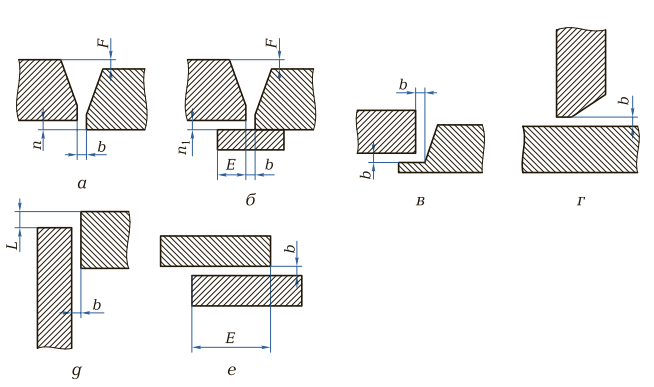

Рис. 3. Размеры, контролируемые при сборке под сварку соединений разных типов: а — стыкового; б — стыкового с остающейся подкладной пластиной (кольцом); в — стыкового замкового; г — таврового; д — углового; е — нахлесточного; b — зазор; F, n — смещения кромок деталей соответственно с лицевой и обратной стороны соединения; п1 — зазор между подкладной пластиной (кольцом) и обратной поверхностью детали; Е — ширина области перекрытия деталей в нахлесточном соединении; L — смещение привариваемой детали в угловом соединении

Измерительный контроль соединений разных типов, собранных под сварку (рис. 3), включает в себя проверку:

- размеров прихваточных швов временных технологических креплений;

- расстояний между технологическими креплениями и кромкой детали и между самими креплениями;

- зазоров в стык, в том числе между деталью и подкладной пластиной (кольцом);

- смещений кромок собранных деталей;

- перекрытия деталей в нахлесточном соединении;

- размеров (длина, высота) прихваток и их расположения по длине (периметру) соединения (если размеры заданы в технической документации);

- зазора в замке расплавляемой проволочной вставки;

- несоосности штуцера и отверстия в корпусе (трубе);

- отклонений осей в угловых соединениях труб;

- размеров узла, собранного под сварку.

Контролируемые геометрические параметры, средства и условия выполнения измерений при сборке деталей под сварку приведены в табл. 2.

| Таблица 2. Контролируемые геометрические параметры, средства и условия выполнения измерений при сборке деталей под сварку | ||

| Контролируемый параметр | Условное обозначение параметра | Средства и условия выполнения измерений |

| Зазор в соединении (рис. 3, а…е) | b | Щуп или универсальный шаблон |

| Специальный зазор | b1 | Щуп |

| Смещение кромок деталей с обратной стороны соединения (см. рис. 3, а) | n | Линейка и щуп |

| Смещение кромок деталей с лицевой стороны соединения (см. рис. 3, а, б) | F | То же |

| Зазор между подкладной пластиной (кольцом) и обратной поверхностью детали (см. рис. 3, б) | n1 | Универсальный или специальный шаблон. Измерения не менее чем в трех точках по длине (периметру) соединения |

| Смещение привариваемой детали в угловом соединении (см. рис. 3, д) | L | Штангенциркуль или линейка. Измерение не менее чем в трех точках по длине соединения |

| Ширина области перекрытия деталей в нахлесточном соединении (см. рис. 3, б, е) | Е | Линейка. Измерение не менее чем в двух точках по длине соединения |

| Смещение проволочной вставки относительно обратной стороны детали | L1 | Штангенциркуль, шаблон или щуп. Измерение выполняется после сборки деталей |

| Зазор в замке расплавляемого кольца (вставки) | ||

Визуальному и измерительному контролю на стадиях подготовки и сборки деталей под сварку подлежат не менее 20 % деталей и соединений. При выявлении отклонений от требований рабочих чертежей и (или) производственно-технологической документации, которые могут привести к снижению качества сварных соединений, объем выборочного контроля для группы однотипных деталей (соединений) следует увеличить вдвое. Если при повторном контроле также выявляются отклонения, далее выполняется полный контроль. Забракованные детали подлежат исправлению. Собранные под сварку соединения деталей, забракованные при контроле, подлежат разборке и последующей повторной сборке после устранения причин, вызвавших их первоначальную некачественную сборку.

Визуальный контроль удаления металла, подвергнутого тепловому воздействию при раскрое термической резкой (газовой, воздушно-дуговой, газофлюсовой, плазменной и др.), проводится для каждой детали. На кромках деталей не должно быть следов резки (для деталей из низкоуглеродистых, марганцовистых и кремнемарганцовистых сталей) и следов разметки (кернения), выполненной на лицевой поверхности деталей после резки.

Измерительный контроль зазора и смещения кромок в соединениях следует выполнять в нескольких точках вдоль шва, удаленных друг от друга не более чем на 1 м, но не менее чем в трех равноудаленных точках. Оценку возможного смещения кромок n (см. рис. 3, а) с обратной стороны соединения при отсутствии доступа к ней следует проводить по их смещению F с лицевой стороны соединения.

Визуальному контролю подлежат все прихватки в соединении, а измерительному — прихватки, размеры которых вызывают сомнение по результатам визуального контроля.

Смещение осей цилиндрических деталей, собранных под сварку, измеряется в двух-трех плоскостях (в зоне их максимального отклонения, выявленного при визуальном контроле) на расстоянии 200 мм от центра соединения.

Послойный визуальный контроль в процессе сварки многослойных швов выполняется в целях выявления недопустимых поверхностных дефектов (трещин, пор, включений, прожогов, свищей, усадочных раковин, несплавлений, наплывов) в каждом слое (валике) шва. Выявленные при контроле дефекты подлежат исправлению перед началом сварки последующего слоя (валика) шва.

Визуальный и измерительный контроль сварных соединений выполняют в целях подтверждения их соответствия требованиям производственной и нормативной технической документации.

Визуальный и измерительный контроль исправления дефектных участков сварных соединений выполняют для подтверждения полноты удаления дефекта, проверки соответствия формы и размеров выборки дефектного участка и качества шва при заполнении выборки требованиям производственно-технологической и нормативной технической документации.

Визуальный и измерительный контроль сварных соединений, подлежащих термической обработке, производят до и после ее выполнения. Если контролируемый узел подлежит полной термической обработке (нормализации или закалке с последующим отпуском), то контроль выполняют по ее завершении.

Визуальный и измерительный контроль сварных соединений, подлежащих механической обработке с удалением выпуклости сварного шва, производят до и после соответствующих операций. С поверхности сварных соединений перед измерительным контролем удаляют влагу, шлак, брызги металла, ржавчину и другие загрязнения, препятствующие проведению контроля. Измерения выполняют после визуального контроля.

Измерения деталей, подготовленных под сварку, производят до их сборки.

При визуальном и измерительном контроле сварных соединений контролируемая зона должна включать в себя поверхность металла шва и примыкающие к нему участки основного металла по обе стороны от шва шириной не менее:

- 5 мм — для стыковых соединений, выполненных дуговой и контактной сваркой оплавлением деталей толщиной до 5 мм включительно;

- толщины деталей (5 … 20 мм) — для стыковых соединений, полученных дуговой и электронно-лучевой сваркой, а также контактной сваркой оплавлением;

- 20 мм — для стыковых соединений, выполненных дуговой и контактной сваркой оплавлением при толщине деталей более 20 мм, а также стыковых и угловых соединений, полученных газовой сваркой, независимо от толщины деталей и при ремонте дефектных участков в сварных соединениях;

- 5 мм — для угловых, тавровых, торцевых и нахлесточных сварных соединений, выполненных дуговой сваркой, независимо от толщины деталей;

- 50 мм — для сварных соединений, выполненных электрошлаковой сваркой, независимо от толщины деталей.

Дефекты, выявленные при визуальном и измерительном контроле, должны устраняться до выполнения следующей технологической

операции или приемки объекта. Дефекты необходимо исправлять в соответствии с требованиями производственно-технологической документации. Если обнаруженные дефекты не препятствуют дальнейшему применению других видов (методов) неразрушающего контроля, то их можно устранить по завершении контроля.

У готового сварного соединения визуально контролируют:

- наличие (отсутствие) поверхностных дефектов;

- качество очистки металла после удаления временных технологических креплений;

- качество очистки поверхности сварного шва и прилегающих участков основного металла для обеспечения возможности последующего контроля неразрушающими методами, если таковой предусмотрен;

- наличие маркировки (клейма) шва и правильность ее выполнения.

У готового сварного соединения измерительному контролю подлежат:

- размеры поверхностных дефектов (пор, включений и др.), выявленных при визуальном контроле;

- высота и ширина шва, а также вогнутость и выпуклость обратной стороны шва в случае доступности этой стороны для контроля;

- глубина впадин между валиками шва;

- глубина и длина подрезов зоны сплавления;

- катет углового шва (в тавровом соединении).

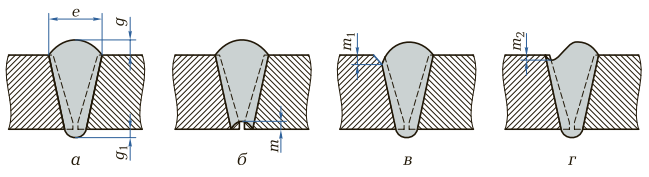

Геометрические параметры сварных швов и их дефектов представлены на рис. 4. Расширенный перечень контролируемых параметров, средства и условия выполнения измерений приведены в табл. 3.

Рис. 4. Геометрические параметры (а) сварных швов и их дефектов (б … г), подлежащие измерительному контролю: е — ширина шва; g, g1 — выпуклости соответственно лицевой и обратной стороны шва; т — вогнутость корня шва; т1 — глубина подреза зоны сплавления; т2 — глубина впадины

| Таблица 3. Геометрические параметры сварных швов и их дефектов, средства и условия выполнения измерений | ||

| Контролируемый параметр | Условное обозначение параметра | Средства и условия выполнения измерений |

| Ширина шва (рис. 4, а) | е | Штангенциркуль или универсальный шаблон |

| Выпуклость лицевой стороны шва | g | То же |

| Выпуклость обратной стороны шва | g1 | » |

| Вогнутость корня шва (рис. 4, б) | m | Штангенциркуль, в том числе модернизированный. Измерения в двух-трех точках в зоне максимального значения |

| Глубина подреза зоны сплавления (рис. 4, в) | m1 | Штангенциркуль, в том числе модернизированный. Приспособление для измерения глубины подрезов |

| Катет углового шва | К | Штангенциркуль или шаблон |

| Глубина впадины (рис. 4, г) | m2 | Штангенциркуль, в том числе модернизированный. Измерения не менее чем в четырех точках по длине шва |

| Глубина впадин между валиками | ∆ | То же |

| Размеры (диаметр, длина, ширина) одиночных несплошностей | dg, lg, bg | Измерительная лупа. Измерению подлежит каждая несплошность |

Измерительный контроль геометрических параметров сварного соединения (размеров элементов сварных швов, взаимного расположения осей или поверхностей деталей, глубины впадин между валиками швов, выпуклостей и вогнутостей корня односторонних швов и т. д.) следует производить на участках, указанных в рабочих чертежах, а также в местах, где соответствие указанных показателей допустимым значениям вызывает сомнение по результатам визуального контроля.

При контроле стыковых сварных соединений труб с наружным диаметром до 89 мм включительно, если число однотипных соединений в конструкции более 50, допускается измерение размеров шва у 10 … 20 % этих соединений в одной-двух плоскостях при условии, что при визуальном контроле, которому подвергались все соединения, не возникло предположений о возможном отклонении размеров шва (ширины, выпуклости) от допустимых значений.

Измерение глубины впадин между валиками шва, если валики отличаются друг от друга по высоте, выполняют относительно того из них, который имеет меньшую высоту.

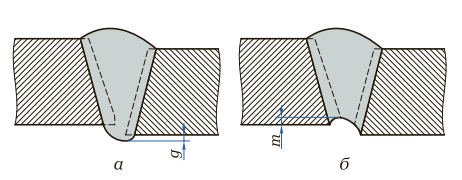

Выпуклость (вогнутость) стыкового шва оценивается по его максимальной высоте (глубине) по отношению к лицевой поверхности деталей. В случае если уровни поверхностей деталей одинаковой толщины в сварном соединении не совпадают, измерения производятся относительно той поверхности, которая расположена выше (рис. 5, а).

Если несовпадение уровней лицевых поверхностей деталей связано с их разной толщиной, то оценку выпуклости (вогнутости) поверхности шва выполняют относительно линии, соединяющей края этой поверхности в одном сечении (рис. 5, б).

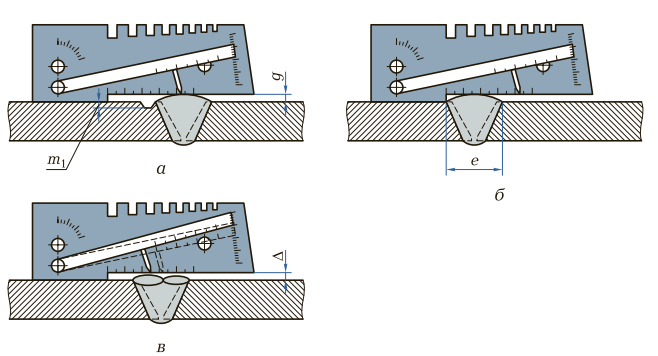

Выпуклость (вогнутость) углового и стыкового швов определяется универсальными или специальными шаблонами (рис. 6, 7).

Выпуклость (вогнутость) шва с обратной стороны оценивается по максимальной высоте (глубине) поверхности шва относительно поверхности деталей (рис. 8).

Отклонение от перпендикулярности наружной поверхности (оси) штуцера по отношению к корпусу (трубе) определяется в двух взаимно-перпендикулярных сечениях. Измерения следует выполнять на участках, угловые и линейные размеры которых вызывают сомнение по результатам визуального контроля.

Рис. 5. Измерение выпуклости g стыкового шва при разных уровнях лицевых поверхностей деталей, обусловленных их смещением при сборке соединения под сварку (а) и неодинаковой толщиной (б)

Рис. 6. Универсальный шаблон для контроля угловых швов (а) и использование специального шаблона для контроля сварных швов (б)

При ремонте дефектных участков необходимо контролировать визуально:

- полноту удаления дефекта, выявленного при визуальном контроле и другими методами неразрушающего контроля;

- размеры выборки дефектного участка;

- форму разделки кромок в зоне выборки;

- чистоту поверхности выборки и прилегающих к ней поверхностей (отсутствие визуально наблюдаемых загрязнений, пыли, продуктов коррозии, масла и т. п.);

Рис. 7. Использование шаблона типа УШС для измерения геометрических параметров сварного шва: а — выпуклости шва g и глубины подреза m1 зоны сплавления; б — ширины шва е; в — глубины впадины ∆ между валиками

Рис. 8. Измерение выпуклости g (а) и вогнутости m (б) с обратной стороны шва

- ширину зоны очистки (механическим способом) поверхностей металла, прилегающих к кромкам выборки;

- наличие дефектов (трещин, пор, включений, скоплений пор и включений, свищей, прожогов, наплывов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла и др.) на поверхности ремонтного шва и на прилегающих к выборке участках металла.

При ремонте дефектных участков в материале и сварных соединениях контролировать измерением необходимо:

- размеры выборки дефектного участка;

- геометрические параметры разделки кромок выборки (угла скоса, толщины металлической перемычки при исправлении трещин и т. п.);

- ширину зоны очистки (механическим способом) участков металла, прилегающих к кромкам выборки;

- размеры дефектов на поверхности ремонтного шва и прилегающих к нему участках металла, выявленных при визуальном контроле;

- шероховатость поверхностей выборки и прилегающих участков металла в зоне их зачистки (перед выполнением ремонтного шва), а также поверхностей металла перед проведением последующего контроля неразрушающими методами.

Методы предотвращения образования дефектов формы шва.

Во многих случаях, как показывает практика, глубину проплавления можно существенно увеличить, не изменяя режим сварки, за счет введения в металл поверхностно-активных компонентов. Особенно просто это осуществить при сварке в окислительной среде или при использовании окислительных флюсов и электродных покрытий. В случае если введение кислорода нежелательно или недопустимо, можно использовать другие дополнительные компоненты (например, редкоземельные элементы Se и Те).

При сварке тонколистового металла в окислительной среде, если возникает опасность образования прожогов, в сварочную ванну вводят компоненты, обладающие повышенным химическим сродством с кислородом. Это приводит к снижению содержания свободного кислорода в металле, а следовательно, влияние кислорода на поверхностное натяжение расплава стали уменьшается.

Снижением поверхностного натяжения расплавленного металла или его межфазного натяжения на границе со шлаком можно добиться уменьшения выпуклости шва и получить плавный переход от основного металла к наплавленному, что исключит образование концентраторов напряжений в сварном соединении.

Заметно снизить межфазное натяжение можно посредством введения в шлак оксидов железа и марганца. Кроме того, если в шлаке содержится мало FeO и МnО, межфазное натяжение на границе расплавленного металла и шлака можно регулировать изменением полярности сварочного тока: при сварочном токе прямой полярности межфазное натяжение будет выше, чем при сварочном токе обратной полярности.

Анализ причин образования подрезов при сварке позволяет сделать вывод о том, что уменьшить вероятность возникновения этих дефектов можно снижением поверхностного натяжения расплавленного металла сварочной ванны или увеличением продолжительности ее существования за счет предварительного подогрева свариваемых деталей или повышения силы тока шунтирования при введении в шлак дополнительного неплавящегося вещества.

Поскольку образование подрезов связано с растеканием расплава по поверхности твердого металла, их появление обусловливают также гидродинамические условия в сварочной ванне. Следовательно, воздействие на дугу магнитных полей различных видов с помощью комбинированного электрода позволит предотвратить возникновение подрезов.

Улучшить условия для растекания расплавленного металла можно удалением оксидных пленок с кромок основного металла или созданием определенного рельефа кромок.

Скорость растекания металла увеличивается при снижении вязкости металла и шлака, а также при повышении их температуры и введении в них компонентов, снижающих вязкость. Этим достигается высокая вероятность исключения подрезов. Однако необходимо учитывать влияние этих компонентов на поверхностное натяжение металла и помнить о том, что чрезмерное снижение вязкости шлака может нарушить его защитную функцию.

Источник: extxe.com

визуальный и измерительный контроль

3.3 визуальный и измерительный контроль: Вид неразрушающего контроля, при котором первичная информация воспринимается органами зрения непосредственно или с использованием оптических приборов, не являющихся контрольно-измерительными (например, с помощью лупы), а измерения осуществляются средствами измерений геометрических величин.

8.2 Визуальный и измерительный контроль

8.2.1 Визуальный и измерительный контроль проводится с целью выявления видимых искажений формы элементов сосуда и сосуда в целом, поверхностных или выходящих на поверхность дефектов и повреждений в основном материале и сварных соединениях, образовавшихся при изготовлении, монтаже, ремонте и/или эксплуатации сосуда.

Регистрируемые при визуальном и измерительном контроле изменения формы, повреждения и дефекты приведены в Приложении Д.

8.2.2 Контролю подвергаются днища, обечайки, опоры, патрубки штуцеров и люков, сварные соединения, фланцевые соединения, а также внутренние (технологические) устройства, фундаменты опор сосуда и трубопроводов входа и выхода продуктов.

Контроль начинается с наружного осмотра сосуда и его элементов, измерения внешнего диаметра патрубков с максимальным диаметром (патрубков штуцеров входа и выхода продукта и люков) и проверки соответствия измеренных значений диаметров с паспортными. При несоответствии, превышающем 5 %, фактическое значение диаметра указывается в протоколе контроля.

Примечание — Внешний диаметр Dвнешн = L/p, где L — длина внешней окружности патрубка.

Затем проводится внутренний осмотр элементов сосуда.

8.2.3 При визуальном контроле повышенное внимание должно быть обращено на выявление:

— всех видов трещин, чаще всего образующихся в сварных соединениях в зонах максимальных напряжений: в местах приварки патрубков штуцеров и люков к корпусу сосуда (на внешней и внутренней поверхности сосуда), деталей крепления внутренних (технологических) устройств к корпусу сосуда и т.п.;

— коррозионных повреждений, которые на внутренней поверхности корпуса наиболее интенсивны в зонах раздела сред, в местах скопления воды или конденсата, в зоне дренажного патрубка; на наружной поверхности — под изоляцией, в местах повреждения лакокрасочных покрытий;

— эрозионного износа внутренней поверхности корпуса и внутренних устройств, который обычно происходит в зонах резкого изменения траектории движения потока (например, на элементах корпуса или внутренних устройств напротив входа продукта) и резкого изменения проходного сечения;

— следов исправления дефектов сварных соединений при изготовлении или ремонте;

— деформированных участков (выпучин, вмятин);

— смещения или увода кромок соединяемых элементов;

— отклонения оси сосуда колонного типа от вертикали и отрыва трубопроводов входа или выхода газа от фундаментов (ближайших к сосуду).

8.2.4 При осмотре состояния сварных соединений контролируемая зона должна включать поверхность металла шва, а также примыкающие к нему участки основного металла по обе стороны от шва шириной 20 . 50 мм.

8.2.5 При осмотре поверхности в доступных местах используются лупы не менее 4-х кратного увеличения, в недоступных — бинокли с увеличением до ´10, там, где это возможно, — эндоскопы, перископы или простейшие приспособления в виде штанги с закрепленным на ней зеркалом. Осмотр проводится в условиях достаточной освещенности, при необходимости, с применением местной подсветки.

8.2.6 Для измерения выявленных повреждений и дефектов следует применять исправные, прошедшие метрологическую поверку, инструменты и приборы: лупы измерительные, металлические измерительные линейки, штангенциркули, микрометрические глубиномеры и т.п.

8.2.7 При проведении визуального и измерительного контроля корпуса сосуда контролируется также техническое состояние внутренних (технологических) устройств и их соединений с корпусом сосуда.

Для колонных аппаратов необходимо проверить выполнение специальных требований конструкторской (проектной) документации и title=»Сосуды и аппараты сварные. Общие технические условия», предъявляемых к горизонтальности элементов внутренних устройств.

Выявленные повреждения и дефекты внутренних устройств заносятся в протокол визуального и измерительного контроля.

Экспертная организация должна принять решение о необходимости устранения дефектов и проведения ремонтно-восстановительных работ. Решение записывается в заключительную часть «Заключения по результатам экспертного технического диагностирования» (п. 11 и приложение Ж).

8.2.8 Измерение отклонения положения колонных аппаратов от вертикали проводится с помощью теодолита, используя предусмотренные для этой цели на корпусе две пары приспособлений (для изолированных аппаратов) или две пары рисок (для неизолированных аппаратов). При выявлении отклонения от вертикали необходимо проверить состояние и измерить деформации фундамента опоры сосуда.

При наличии отрыва трубопровода входа или выхода газа от опоры необходимо измерить величину зазора между нижней образующей трубопровода и опорной поверхностью.

8.2.9 При обнаружении на поверхности элемента корпуса трещин, деформированных зон необходимо осмотреть также противоположную (внутреннюю или наружную) поверхность корпуса в зоне деформирования.

8.2.10 На участках сосуда, имеющих видимые следы интенсивной коррозии, эрозии, деформированные зоны, мелом наносится прямоугольник с квадратной сеткой для последующего измерения толщины стенки. При обнаружении трещины видимая зона трещины оконтривается мелом для последующего уточнения ее границ.

8.2.11 В случае обнаружения вмятины или выпучины стенки элемента сосуда необходимо измерить ее размеры («а» и «в») в двух взаимно-перпендикулярных направлениях (продольном и поперечном) и максимальный прогиб («v»). Прогиб отсчитывается от образующей или направляющей недеформированной поверхности элемента сосуда. Если максимальный из размеров «а» или «в» превышает 200 мм, необходимо, помимо измерения максимального прогиба, измерить прогиб в точках по прямоугольной сетке, «покрывающей» вмятину (выпучину), с шагом 50 мм.

8.2.12 Выявленные повреждения и дефекты необходимо изобразить на карте контроля или эскизе сосуда с привязкой к ближайшим сварным швам.

8.2.13 Ведущий эксперт, в случае выявления повреждений и дефектов, вносит дополнения в программу экспертного обследования сосуда:

— контроль толщины ультразвуковым методом (п. 8.3) в зонах максимального коррозионного повреждения, эрозионного износа металла, в зоне выявленной вмятины (выпучины);

— контроль магнитопорошковым (капиллярным) методом (п. 8.4) участка поверхности с выявленной трещиной для подтверждения наличия трещины и уточнения границ на поверхности, ультразвуковым методом (п. 8.5) — для определения глубины проникновения в металл;

— контроль магнитопорошковым (капиллярным) (п. 8.4), ультразвуковым (п. 8.5) методами ремонтных участков (если ремонт обусловлен ранее выявленной трещиной).

Словарь-справочник терминов нормативно-технической документации . academic.ru . 2015 .

Источник: normative_reference_dictionary.academic.ru

Почему используют визуально-измерительный контроль сварных соединений?

Визуально-измерительный контроль основывается на возможности человеческого зрения. Сварное соединение исследуется в видимом спектре излучения. Помогает выявить достаточно большие дефекты от 0,5 мм. Опытный профессионал может выявить даже небольшой дефект не более 0,1 мм.

ВИК – что это такое и документы, его регламентирующие

Визуально-измерительный контроль – это предварительный вид контроля, после которого делаются выводы о дальнейших методах исследования. В случае если возникает подозрение на скрытые дефекты, назначают более углубленные способы дефектоскопии.

Параметры и способы визуально-измерительного контроля определяют следующие руководящие стандарты и инструкции:

- РД 03-606-03 «Инструкция по визуальному и измерительному контролю»;

- ГОСТ 23479-79 «Контроль неразрушающий. Метод оптического вида»;

- ГОСТ ИСО 17637-2014;

- ГОСТ Р 8.563-2009.

Какие дефекты сварных соединений можно определить

С помощью ВИК можно определить:

- качество предварительной подготовки металла для сварки;

- соответствие выполнения сварных швов требуемым нормам;

- качество металла, которое можно определить визуально. Это, например, изменение цвета основного металла, которое может говорить либо о перегреве при сварке, либо о другом нарушении технологии сварочных работ.

Визуальный способ помогает выявить:

- до сварки выявляется качество подготовки кромок;

- ржавчину и заусенцы на подготовленных поверхностях;

- дефекты на поверхности детали, трещины;

- наличие пор и непроваренных мест;

- нарушение структуры металла возле шва;

- коррозию;

- раковины;

- задиры;

- смещение шва от линии соединения;

- дефект покраски и покрытия (может свидетельствовать о скрытом браке сварочного соединения);

- твердые включения в сплаве сварного шва. Их можно увидеть или определить рукой;

- проверяется правильность маркировки, клейма готовых швов и их соответствие данному соединению.

Необходимые инструменты

Место для проведения контроля требует дополнительного освещения. Проверяющий должен иметь фонарик для точного выполнения проверки.

Если место соединения, которое требуется освидетельствовать, находится в местах, где нет возможности провести работу, применяются специальные платформы с установленным видеонаблюдением.

- Лупы.

- Линзы.

- Микроскопы: применяются для осмотра углублений и пазов.

- Видеоэндоскопы.

- Бороскопы.

- Угольники.

- Калибры.

- Эндоскопы: позволяют увидеть скрытые области конструкции.

- Нутромеры.

- Штриховые меры длины.

- Угломеры с нониусом.

- Щупы.

- Штангенциркули.

- Толщиномеры.

- Микрометры.

- Шаблоны сварщика универсальные. Служат для контроля толщины шва.

- Проверочные плиты.

- Комплект для визуально-измерительного контроля.

- Лазерный сканер: позволяет снизить влияние человеческого фактора. Вывод о пригодности шва делается сразу.

Разрешено использовать инструменты, не входящие в список РД 03-606-03, но при условии, что есть инструкции и методические руководства по их применению.

Как проводить визуально-измерительный контроль

ВИК требует определенных приспособлений и опыта контролера, который должен быть аттестован по результатам обучения для проведения такой работы. Разрабатывается заранее и используется для работы технологическая карта процесса.

Источник: elsvarkin.ru

Визуальнок измерительный контроль (ВИК)

При выполнении сварочных работ, от самого начала и до конца, необходима проверка, подтверждающая качество результата. С течением времени эксплуатации конструкции, на которую накладывался сварочный шов, может потребоваться повторное обследование, чтобы удостовериться в сохранности соединения и безопасности использования изделия.

Для этого применяется визуальный и измерительный контроль сварных соединений. Его параметры определяет ГОСТ 23479-79. В чем суть метода? Какие дефекты им можно выявить? Когда и как он проводится?

Определение

Визуальный контроль качества — это процедура обследования места соединения как до, так и после выполнения шва. Целью проверки является удостоверение в том, что все этапы работы выполнены в соответствии с правилами. Несоблюдение стандартов может привести к разрушению конструкции, травмам и смерти. Технологические нарушения из-за игнорирования стандартов преследуются по закону. В связи с этим разработан ГОСТ, который регламентирует порядок и способ проведения осмотра, а так же ведение соответствующей документации.

Измерение швов и соединений с применением оптических инструментов и шаблонов — это неразрушающий контроль, позволяющий сохранить целостность конструкции и его стыков, но дающий определенное представление об их состоянии. В случае обнаружения подозрений на скрытые дефекты назначается обследование другими способами (ультразвук, спектроскопия).

визуально измерительный контроль сварных соединений

Для проведений обследования приглашается специалист-контролер, который должен пройти соответствующее обучение и иметь аттестат. Контроль осуществляется зрительно, с использованием оптического инструмента, измерительных приспособлений и тактильных ощущений (относится к определению шероховатости шва). Оценка и все замечания заносятся в акт освидетельствования и сохраняются.

Что выявляет метод

Визуальный контроль сварных соединений, проводимый невооруженным глазом, помогает выявить ряд дефектов:

- неправильный катет шва;

- ошибочные пропорции относительно ширины и высоты наплавленного металла;

- прожоги;

- редкую чешуйчатость;

- открытые кратеры сварочной ванны;

- наплывы металла;

- подрезы высокой силой тока;

- изменение цвета металла (из-за перегрева или неправильного материала присадки);

- непроваренные участки.

Если использовать дополнительное увеличительное оборудование, то неразрушающий контроль позволяет обнаружить:

- трещины (продольные и поперечные);

- расслоения в структуре металла;

- коррозионные повреждения;

- поры из-за выходящего углерода;

- риски от твердых включений в сплаве;

- раковины;

- забоины;

- надиры;

- смещение шва относительно линии соединения;

- брак в защитных покрытиях из полимера или краски.

На подготовительных этапах неразрушающий контроль позволяет оценить насколько качественно скошены кромки под стык, и как тщательно очищена поверхность от ржавчины, краски и мусора. Этот метод контролирует и накладку маркировки или клейма на готовые швы, а так же соответствие вида клейма конкретному соединению.

Преимущества и недостатки

Измерительный контроль сварных швов, согласно ГОСТ 23479-79, относится к первичным способам обследования, после реализации которого принимается решение о последующей проверке иными методами. Его преимущество заключается в следующем:

- простота проведения процедуры;

- небольшое количество затрачиваемого времени;

- отсутствие сложного и дорогого оборудования;

- дает достаточно информации (лишь только то, что снаружи) относительно качества соединения;

- легко перепроверить результат.

Контроль качества сварных швов должен проводиться как на стадии перед проведением работ, так и во время выполнения всех манипуляций, и даже после окончания рабочего процесса, для комплексной диагностики и оценки результата. Но этот метод является несовершенным, поскольку имеет и ряд недостатков:

- при обследовании можно делать заключения основывать лишь на видимой части шва, при этом внутренне состояние остается неизвестным;

- результат зависит от субъективной оценки и профессионализма контролера;

- подходит только для обнаружения крупных дефектов размером до 0,1 мм.

Когда проводится

Визуально измерительный контроль может проводиться на различных этапах работы. Это относится к обследованию входящих деталей под сварку. Проверяется соответствие маркировки самому материалу, а также целостность металла (отсутствие брака при литье и прокате).

На следующей стадии контролируется сборка деталей под сварку, правильность очистки поверхности от мусора, коррозии и масла. Обращается внимание на выполнение разделки кромок, которая должна соответствовать толщине металла и сварочному току, а также виду соединения.

После окончания сварочных работ исследуются швы на все виды дефектов, которые возможно выявить визуально: раковины, подрезы, непровары, поры, трещины и т. д. Если работа заключается в наплавке нескольких слоев на изношенную конструкцию, то освидетельствование производится после выполнения каждого слоя. После окончания всех работ происходит итоговая сдача изделия с актом проверки.

Визуальный измерительный метод может быть применен и на уже введенной в эксплуатацию конструкции, если срок службы сварных швов подходит к концу. При любом подозрении на ухудшение качества соединений, во избежание поломок или травм, заказывается экспертиза контролера.

Используемые инструменты

ГОСТ 23479-79 указывает и на применение конкретного оборудования и инструментов для качественного исследования визуальным способом. Он делится на приборы цехового назначения, которые способны работать при температуре от +5 до +20, и приборах полевого применения, функционирующих от -55 до +55 градусов. В эти инструменты входят:

- измерительные лупы;

- сварочные шаблоны для проверки параметров геометрии швов;

- угольники для проверки 90 градусов;

- нутрометры;

- угломеры с нониусом;

- щупы для контроля выдержки зазоров;

- микрометры;

- толщинометры для определения стенок трубопроводов;

- калибры;

- штангельциркули;

- линейки и рулетки.

Для надлежащего обследования и контроля необходимо хорошее освещение, поэтому у контролера всегда должен быть фонарик и дополнительные осветительные установки. В некоторых случаях применяются микроскопы и бороскопы. Это позволяет точнее определить характер дефекта и его серьезность. Если изделие находится на большой высоте, и нет возможности доставить туда специалиста, то используются бинокли различной мощности.

Бывает, необходимость визуального контроля возникает на конструкциях, куда невозможно доставить контролера, и с которыми нем прямого визуального контакта. Это может быть под землей в специализированных тоннелях, или в среде с высокой температурой и опасным радиационным фоном. Тогда для поиска и анализа дефектов применяются дистанционные платформы с видеонаблюдением и телевизионные установки, по которым контролер может наблюдать за обследуемым участком. В дополнение к роботизированным системам устанавливается световое оборудование. Но эти автоматизированные средства применяются крайне редко при визуальном методе контроля сварных соединений.

Этапы проведения контроля

Визуальное освидетельствование производится в несколько этапов, каждый из которых направлен на выявление определенных дефектов. Первое, что делает каждый контролер — это осматривает шов невооруженным глазом. Так можно обнаружить поры, трещины, подрезы, которые ослабляют место соединения. Легко находятся непроваренные участки и раковины.

Если сварщик не выполнил «замок» и оставил кратер от сварочной ванны, то это тоже не сложно заметить. Грубая чешуя, наплывы металла, и слишком зауженный шов, будут свидетельствовать о нарушении технологии. Если обследуется уже эксплуатируемое соединение, то визуально легко заметна коррозия.

После такого обследования выполняется второй этап контроля — изучение шва с оптическими приборами. Это помогает детализировать участок и уточнить параметры дефекта. Используются лупы, микроскопы, бороскопы. Например, если при визуальном осмотре были выявлены риски, но непонятна их глубина, изучение места под микроскопом поможет определить степень серьезности дефекта и необходимость в других методах освидетельствования.

Третьим этапом контроля является измерение параметров сварного соединения инструментальными средствами. Меряется длина шва и сопоставляется с необходимым стандартом для данного участка с его нагрузками. Выводится катет наплавленного металла. Штангенциркулем определяется высота шва и ширина. Все это сопоставляется с толщиной стенки основного металла.

Угольником меряется правильность установки сторон и отсутствие смещений при эксплуатации.

После всех этапов осмотра составляется акт, куда заносятся все найденные дефекты, описывается состояние соединения, и рекомендации по привлечению других методов контроля.

Визуальное изучение качества шва позволяет быстро получить информацию о его состоянии. Задействование несложного оборудования делает метод доступным во многих условиях. А своевременное проведение этого метода контроля позволит долго функционировать сварочным конструкциям.

Источник: svarkalegko.com

Классификация оптических приборов для визуально-оптического контроля

Любые металлоконструкции и металлоизделия при их выпуске проходят визуально измерительный контроль сварных соединений. Это необходимо для оценки качества сварных швов и их проверки на соответствие нормам. Глобально контроль соединений можно поделить на две группы: разрушающий и неразрушающий.

Ко второй группе относят методы контроля, негативно влияющие на структуру соединения. А к первой группе относят методы, которые никак не влияют на качество шва. Как вы понимаете, методы из первой группы всегда предпочтительнее и самый простой метод контроля — визуальный. Визуальный контроль проводят всегда, это обязательная процедура. Его можно использовать как самостоятельный метод либо в сочетании с иными методами контроля.

Именно с визуального контроля начинается проверка качества любого сварного соединения, поскольку такой метод не требует дорогостоящего оборудования и особой квалификации. Говоря, что визуальный и измерительный контроль сварных соединений не требует квалификации, мы не лукавим: на многих предприятиях эту задачу поручают непосредственно сварщику, поскольку он может прямо на месте обследовать шов и выявить видимые дефекты. Более того, сварщик должен проводить визуальный контроль на протяжении всего сварочного процесса. И поскольку визуальный метод контроля качества является одним из старейших, он не меняется каждые 5-10 лет из-за развития технологий.

Общая информация

Визуальный и измерительный контроль сварных соединений (сокращенно ВИК) — это метод контроля качества, выполняемый с помощью визуального осмотра либо с применением простейших измерительных инструментов (о них мы поговорим далее). С помощью визуального осмотра выявляются крупные дефекты, а с помощью инструментов выявляются мелкие дефекты, сразу незаметные глазу.

ВИК сварных соединений нужно проводить с внешней стороны сварного соединения. Выполняя контроль с внешней стороны можно использовать все способы визуального и измерительного контроля, а значит с большей точностью заполнить акты. Работу выполняет либо сварщик, либо специальный контролер. В любом случае, во время проверки могут использоваться специальные инструменты.

Инструменты для визуально-измерительного контроля

Для осмотра определен список используемых инструментов. В перечень входит:

- Лупа с установленной кратностью для визуальной проверки. При осмотре наплавок, при монтаже металлоконструкций применяют лупы с 2–7-кратным увеличением. Точность измерений ограничивается 100 микронами.

- Щуп – это набор маркированных пластинок разной толщины. Измерительный инструмент определяет толщину трещин, величину зазора между заготовками.

- Штангенциркуль – инструмент с тремя видами измерения, предназначен для определения внешних и внутренних параметров заготовок, точный размер дефектов;

- Металлические линейки должны иметь маркировочный знак, подтверждающий точность измерений.

- Угломер необходим для установки расположения деталей относительно друг друга. При проведении ВИК определяется угол соединения.

Инструменты для контроля

Чемодан контролера состоит из большого количества разнообразных инструментов контроля качества. Все инструменты могут иметь разное предназначение: одни используются в цехах при нормальной температуре, а другие призваны для работы в полевых условиях, когда контролю может препятствовать плохая погода, например. Самый главный инструмент для контроля — лупа.

Используются разные типы луп (телескопические, обзорные и прочие). С помощью лупы можно произвести первичный визуальный контроль. Также можно использовать микроскоп.

Обязательный набор инструментов может состоять из нескольких позиций. Контролер вправе сам решать, какие инструменты использовать в своей работе, поэтому не существует четкого перечня линеек и луп, которые должен использовать каждый специалист. Тем не менее, в арсенале контроля можно встретить не только лупы и линейки, но еще и различные угольники, штангенциркули, щупы, толщиномеры, калибровщики, рулетку, разнообразные шаблоны и нутромеры. И это далеко не весь список. Сейчас в магазинах можно без труда отыскать готовые наборы со всеми необходимыми инструментами.

Тем не менее, ВИК можно осуществить и с помощью минимального количества инструментов, не обязательно иметь целый чемодан. Естественно, в таких случаях неминуем человеческий фактор, поэтому контроль нужно проводить тщательно и неоднократно. Ведь акт, в котором вы укажете все дефекты, приравнивается к полноценному документу.

И если что-то пойдет не так, вашу объективность поставят под сомнение. Кроме того, вы должны указать в акте все инструменты, которые использовали при контроле. И чем и больше, тем лучше.

Если нужно провести более тщательный контроль (его также называют визуально-оптическим), могут использоваться специальные увеличительные приборы. Так для поиска скрытых от глаз дефектов используют эндоскопы, дефектоскопы и специальные видеокамеры. Также возможен контроль на расстоянии. Для этих целей используют бинокль, телескопическую лупу или зрительную трубу.

Бывают ситуации, когда визуальный осмотр шва просто невозможен или может навредить здоровью контролера. Например, если деталь находится в зоне с повышенным радиационным или температурным фоном. Также порой деталь находится в таком положении, что у контролера нет возможности качественно оценить сварное соединение.

Раньше такие случаи становились настоящей проблемой, но сейчас используются специальные платформы, на борту которых есть дистанционное управление. Также могут использоваться тепловизоры и даже роботизированная техника.

Применением перечисленных выше приборов позволяет проводит достаточно объективный визуальный контроль сварных соединений вне зависимости от места проведения проверки. Так что рекомендуем изучить, как использовать в своей практике различные приборы. Для этого почитайте ГОСТы или любые другие нормативные документы. В них четко описан порядок проведения контроля качества с применением различных приспособлений.

Используемые инструменты

Набор инструментов для ВИК.

Специалист-контролер, проводя визуальный осмотр сварного соединения металла, использует определенный инструментарий:

- обзорная, телескопическая, напольная лупы;

- микроскоп;

- эндоскоп и иные;

При действии определенных условий работы применяются:

- Прибор цехового значения — в условиях покоя, нормального атмосферного давления и умеренной влажности (от +5 до +20 градусов Цельсия).

- Аппаратура для полевых исследований — в условиях умеренного содрогания, вибраций и осадков (от -55 до +60 градусов Цельсия).

Интересное: Описание прямой и обратной полярности при сварке

Измерительный контроль содержит следующий список инструментов, который может являться как обязательным набором, так и дополнительным:

- измерительная лупа;

- угольник поверочный 900, лекальный;

- угломер с шкалой Нониуса;

- штангенциркуль, штангенрейсмас, штангенглубиномер;

- щуп;

- микрометр;

- измеритель стенки трубопровода и толщиномер индикаторный;

- микрометр;

- калибр;

- металлические измерители длины (рулетка, стальная измерительная линейка);

- нутромер микрометрический и индикаторный;

- шаблон: специальный, радиусный, резьбовой;

- УШС-2, УШС-3;

- поверочная плита;

- набор специального инструмента.

Порядок проведения контроля

Если вы только начинаете изучать тему визуально-измерительного контроля, то наверняка представляете этот процесс так: вы осматриваете шов и если замечаете на нем видимые дефекты, то награждаете его характеристикой «некачественный» и приступаете к контролю следующей детали. Но это не совсем так. Вы должны понимать, что у шва может быть много характеристик и нельзя называть его просто качественным или просто некачественным.

На деле же ВИК состоит из множества этапов, каждый из которых играет большую роль. При этом не важно, что именно подвергается контролю: отдельная деталь или большая металлоконструкция. Порядок проведения работ всегда одинаковый.

Сначала выполняется визуальный контроль. Контролер внимательно осматривает шов, сверяет его физические характеристики (длину, ширину и прочее) с показателями в технической карте и чертежах. Когда осмотр закончен составляется акт. Если были замечены видимые дефекты, деталь отправляют на дополнительный контроль.

Проверяется характер, размер дефекта и процент его отклонения от нормы. Далее проводят измерительный контроль сварных швов, если он требуется. Используют инструменты, описанные выше. Такой контроль называется детальным или инструментальным.

Если контролер считает, что этих методов недостаточно, он может направить деталь на дополнительный контроль с помощью других методов. Например, ультразвукового или радиографического. Дополнительные методы позволяют выявить особо скрытые дефекты и отправить деталь в брак или выявить дефекты на ранних «стадиях». В отдельных случаях можно даже исправить ошибки и переварить шов.

Как вы понимаете, визуально-измерительный контроль нужно проводить во время и после сварки. Но существует еще ряд случав, когда визуально-измерительный контроль является необходимостью. Итак, ВИК обязателен при выполнении многослойных швов (контролю подвергается каждый слой), при сборке металлоконструкции из множества деталей, при автоматической и роботизированной сварке, при окончании срока эксплуатации сварных соединений и перед выпуском изделия. Кроме того, во время контроля выявляются не только дефекты, но и наличие маркировки ил клейма на металле, сверяются физические характеристики шва и проверяется правильность катетов.

Для чего нужен контроль качества сварных соединений

Прочность, надежность и долговечность любой металлоконструкции во многом зависят от состояния сварных швов. Чем больше механических повреждений на их поверхности, тем выше шанс досрочного нарушения целостности конструкции, появления протечек, и, следовательно, уменьшения периода безопасной эксплуатации объекта. Если трубопроводная магистраль приходит в негодность по причине некачественного выполнения сварочных работ, организация, отвечающая за обслуживание данной магистрали, может понести серьезные финансовые потери, не говоря уже об опасности для людей.

Экспертиза сварных швов необходима при обустройстве металлоконструкций, монтаже технологических трубопроводов, газопроводов, водопроводных и канализационных труб. Исследование проводится после технологического цикла производства готовой продукции либо по завершении строительных работ.

Сварные соединения проверяются визуальным способом и с применением специального измерительного оборудования. В ходе таких проверок выявляются ошибки, допущенные в ходе проведения сварочных работ, а также дефекты, возникшие по причине использования некачественных расходных материалов. Очень важно, чтобы все эти проблемы выявлялись до ввода конструкции в эксплуатацию.

Возможные дефекты

ВИК — простейший метод контроля, но благодаря ему удается обнаружить до половины всех возможных дефектов. В частности, при простом визуальном осмотре можно обнаружить трещины, перепады по высоте и ширине шва, чешуйчатость шва, наплывы и подрезы, непровареные кратеры, прожоги, неверные катеты шва и чрезмерное ослабление соединения. И это только начало.

Далее к визуальному контролю можно добавить несколько инструментов. Не будем мудрить, возьмем лупу или микроскоп. С их помощью можно обнаружить мелкие трещинки, первые очаги коррозии, не закрытые «раковины», забоины и излишнюю пористость шва. Также вы сможете обнаружить непровареные участки, расслоения, смещения и изломы, различные дефекты покрытия шва.

И все это благодаря внимательному взгляду и простой лупе. А если добавить к этому более продвинутые инструменты (например, эндоскоп), то можно обнаружить и более скрытые дефекты. Так что такой метод достаточно эффективен, несмотря на его простоту.

Преимущества и недостатки

Как и у любого другого метода контроля у ВИК есть свои плюсы и минусы. Давайте рассмотрим их подробнее.

Самый главный плюс — простота применения. Для проведения ВИК достаточно простейших инструментов и минимальных знаний. Такую работу можно поручить даже сварщику. Кроме того, несмотря на всю простоту, благодаря Вик можно узнать до 50% информации о качестве шва, что очень много. Также контролер потратит немного времени и сможет выполнить контроль в труднодоступном месте.

Ну а если кто-то усомнится в правильности контроля, его можно провести повторно без больших временных и трудовых затрат.

За счет простых инструментов и возможности проведения контроля сварщиком такой метод является экономически выгодным. Не нужно привлекать дополнительного сотрудника, выплачивать ему зарплату и налоги, также не нужно беспокоиться о хранении и перемещении тяжелых приборов для контроля. На многих предприятиях этот плюс играет очень большую роль.

ВИК могут подвергаться любые детали. Они могут иметь любой размер, форму и шов может располагаться в любом пространственном положении. Благодаря ВИК можно быстро провести контроль сварных соединений трубопроводов без необходимости их демонтажа, в таком случае можно быстро узнать, истек ли срок эксплуатации сварного соединения.

Однако, есть и минусы. Основной — это человеческий фактор. У контролера может быть плохое зрение, неважное настроение, плохое самочувствие и так далее. Все это влияет на качество проведения контроля. Огромную роль здесь играет именно субъективное видение контролера. Также с помощью ВИК можно обнаружить только крупные дефекты или предположить возможные скрытые.

К тому же, вы сможете проверить только ту часть детали, которую видите.

Несмотря на свою простоту, контролеры все же должны знать все нормативные документы, чтобы их контроль был более объективным. Если сварщику поручат ВИК, а он не знает ГОСТов, то потребуется его дополнительное обучение, а это отнимает время.

Однако, все несовершенства данного метода не являются критичными, так что визуально-измерительный контроль проводят на любом предприятии, даже самом маленьком. Контролер может проводить ВИК на протяжении всего сварочного процесса, а значит вовремя заметит дефекты и сможет их устранить.

Контроль сварных швов и соединений

Контроль качества сварных швов – проверка качества работы сварщика и надежности конструкции. Благодаря этой процедуре можно выяснить, подходит ли изделие для эксплуатации, узнать, насколько оно долговечно и безопасно.

Все сварные швы обязательно должны тщательно проверяться перед введением объекта в эксплуатацию. Некоторые незначительные дефекты, такие как царапины, поры, трещины и проч. можно увидеть и невооруженным глазом, а более серьезные недостатки, которые скрыты внутри, можно определить лишь используя специализированное высокоточное оборудование.

Цены на услуги

| Состав работ, входящих в испытание продукции | Нормативный документ | Стоимость, руб., в т.ч. НДС 18% | ||

| Контроль сварных швов | ||||

| 1 | Ультразвуковой контроль (1 п.м.) | — Подготовка оборудования — Проведение контроля — Обработка результатов — Оформление протоколов | ГОСТ Р 55724-2013 СП 70.13330.2012 | от 1 000 |

| 2 | Визуальный контроль (1 п.м.) | — Подготовка оборудования — Проведение контроля — Оформление протоколов | РД 03-606-03 СП 70.13330.2012 | от 100 |

В каких случаях необходимы испытания

Контроль качества сварных соединений и швов обязательно проводится после завершения работ по изготовлению продукции. Исследование поможет найти ошибки сварщика и убедиться в высоком качестве изделия до его ввода в эксплуатацию. Проверка позволяет избежать многих проблем, вызванных дефектами. Например, если не провести контроль качества сварных швов трубопроводов, есть риск прорыва труб, а такая авария чревата большими затратами денег и времени на устранение последствий.

Также процедуру рекомендуется повторять регулярно, если конструкция подвергается значительным нагрузкам. В этом случае контроль сварных швов трубопроводов и другой продукции позволит найти и своевременно устранить дефекты, появившиеся в процессе эксплуатации.

Неразрушающие методы

Неразрушающий контроль сварных швов не влияет на пригодность изделия к эксплуатации, поэтому его применяют в большинстве случаев.

Существует несколько методов:

- Визуальный контроль качества сварного шва

. Он не требует использования специального оборудования, а потому обходится дешевле других. Внешний осмотр позволяет найти самые грубые дефекты: царапины, наплывы, подрезы, смещения, плохо проваренные участки и пр. - Капиллярный контроль сварных швов

резервуаров, трубопроводов и других изделий. Позволяет найти трещины, включая очень мелкие, негерметичные участки. Испытания проводят с использованием керосина или пенетратов – веществ с низким поверхностным натяжением и высокой цветовой и световой контрастностью. - Ультразвуковой контроль сварки металлоконструкций

. Проводится с использованием ультразвукового дефектоскопа. Волна проходит сквозь металл, отражается и возвращается. Если в обследуемой части шва есть дефекты, датчик зафиксирует искажение волны. Особенность метода заключается в сложности расшифровки сигнала: проводить процедуру и анализировать результаты должен только специалист с высокой квалификацией, прошедший специальное обучение. - Магнитная дефектоскопия

. Суть метода: вокруг объекта создают магнитное поле. Оно проходит сквозь металл и искривляется в местах, где есть дефекты сварки. У этого метода есть две разновидности. Магнитопорошковый способ предполагает использование ферромагнитного порошка, который скапливается в местах дефектов. При использовании магнитографического способа на шов наклеивают ферромагнитную ленту, на которой в процессе исследования проявляются дефекты. Важный момент: магнитная дефектоскопия не подходит для проверки хромоникелевой стали, меди, алюминия и других металлов, которые не являются ферромагнетиками. - Радиографическая дефектоскопия

. Такой контроль сварных швов по цене превосходит все остальные, поскольку требует использования дорогостоящего рентгеновского аппарата. Испытания проводят так: сквозь шов пропускают гамма-лучи, которые, проходя через металл, воздействуют на расположенную за ним пленку. После окончания испытаний осматривают пленку: в тех местах, где лучи поглощались в меньшей степени, есть дефекты шва.

Зачастую неразрушающий контроль сварного шва рекомендуется проводить с использованием нескольких методов. Это позволяет получить наиболее точные и полные данные.

Разрушающие методы

Разрушающий контроль сварных швов металлоконструкций актуален только при условии, что деталь была изготовлена с использованием постоянного типа сварки. При его применении испытания проводят либо на контрольных образцах, либо на участке изделия. Разрушающих методов несколько:

- ударный изгиб;

- испытание на статическое растяжение;

- статический изгиб;

- проверка устойчивости к механическому старению;

- измерение твердости на разных участках.

Разрушающий контроль сварных соединений металлоконструкций позволяет оценить не только квалификацию сварщика, но также правильность подбора материалов, режимов и технологий.

В лаборатории «Стандарт» вы можете заказать исследование с использованием любого из перечисленных выше методов. Мы проводим контроль качества сварных соединений металлоконструкций с использованием сертифицированного оборудования и технологий, соответствующих установленным требованиям и стандартам. Точность данных гарантирована.

Источник: b2b-instrument.ru