Не столь давно появившийся в свободной продаже поликарбонат в наше довольно широко используется в частном строительстве. Из него изготавливают покрытия для навесов над входными группами, зонами отдыха, бассейнами, автомобильными стоянками, он применяется для возведения стильных ограждений, для остекления веранд, беседок, других придомовых построек. Так как материал этот сравнительно новый, его качества известны пока не каждому. И чтобы разобраться, например, в том, какой поликарбонат выбрать для навеса, имеет смысл поближе познакомиться с его разновидностями и их характеристиками.

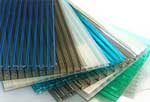

Покупателю предлагается два основных типа поликарбоната — это монолитный и сотовый. Каждый из них может иметь различные линейные размеры, расцветки, степени защищенности от внешних воздействий. Все эти характерные особенности и будут рассмотрены далее более подробно.

Разновидности поликарбоната и их особенности

Существует несколько критериев, с опорой на которые производится выбор поликарбоната. Это структурное строение материала, размер листов, и их толщина, стойкость к ультрафиолету, уровень светопропускаемости и расцветка. Каждая из перечисленных характеристик является по-своему важной и напрямую влияет на долговечность создаваемой конструкции, ее внешний вид и ту степень комфорта, на которую рассчитывает владелец участка при создании покрытий или ограждений.

Что такое поликарбонат и как с ним надо обращаться

Как уже упоминалось выше, поликарбонат бывает сотовым или монолитным (в том числе — монолитным профилированным). Различие заключается в структурном строении листов и как следствие — в техническо-эксплуатационных характеристиках материала и конструкций на его основе.

Сотовый поликарбонат и его основные характеристики

Линейные параметры

Листы такого поликарбоната называются сотовыми оттого, что внутреннее пространство материала разделено на ячейки перегородками. Эти перемычки (их часто называют ребрами жёсткости) расположены между двумя тонкими сплошными панелями (лицевой и тыльной) перпендикулярно им или под заданным углом. Кроме этого, такая сплошная прослойка, одна или даже несколько, может располагаться и в середине листа. А формируемые перемычками ячейки (соты) могут иметь различные размеры и конфигурацию.

Такая ячеистая структура листов придает создаваемой из сотового поликарбоната конструкции прочность, наряду с лёгкостью и необходимой гибкостью, а также весьма неплохие утеплительные и звукоизоляционные качества.

Цены на сотовый поликарбонат

Производители освоили выпуск листов с разным внутренним структурным строением . Но чаще всего встречаются варианты, которые показаны в таблице ниже.

Линейные параметры производимых материалов должны соответствовать нормативным требованиям. По действующим нормам они составляют:

Длина листов обычно составляет 6000 или 12000 мм. Допускаются отклонения для цветных листов на 3 мм и для прозрачных на 1,5 мм.

Что такое «поликарбонат»? И как его производят?

По согласованию с заказчиком, возможно производство листов с другими линейными размерами. Как говорилось выше, толщина ребер жесткости выбирается производителем, а максимальное отклонение для данного параметра не устанавливается.

Устойчивость к химическому воздействию

Любые материалы, которые эксплуатируются в условиях улицы, постоянно подвергаются воздействию различных негативных факторов. Сотовый поликарбонат не является исключением. Однако, качественный материал вполне устойчив к большинству химических соединений, которые могут содержаться в загрязнённом воздухе и атмосферных осадках .

Не следует допускать контакта поликарбонатных листов со следующими смесями, аэрозолями и растворами:

- Бетоном.

- Инсектицидными аэрозолями.

- Агрессивными моющими средствами.

- Ароматическими и галогенными растворителями.

- Герметизирующими средствами, изготовленные на основе щелочей, аммиака и уксусной кислоты.

- Метиловыми растворами и веществами на их основе.

Стойко выдерживает поликарбонат воздействие таких химических соединений, как:

- Солевые растворы с кислотной или нейтральной реакцией.

- Минеральные кислоты высокой концентрации.

- Спиртовые растворы, кроме метанола.

Механическая прочность

Несмотря на легкость и кажущуюся «воздушность», поликарбонатные листы способны стойко выдерживать достаточно высокие нагрузки.

Прочность поликарбоната во многом зависит от его качества, структурного строения и его марки. Перед определением технических характеристик материалов, их подвергают лабораторным испытаниям. В таблице ниже приведены некоторые результаты подобных исследований.

Показатели прочности сотового поликарбоната определяются в соответствии с действующими европейскими стандартами ISO 9001:9002.

Вместе с тем следует помнить, что поликарбонат не любит истирающей нагрузки. Поверхность сотового материала довольно быстро мутнеет при контакте с песком или другими веществами, содержащими абразивные частицы.

Температурный диапазон эксплуатации сотового карбоната

Качественно изготовленный поликарбонат обладает высокой стойкостью к различным агрессивным воздействиям окружающей среды, но это свойство тоже зависит от марки материала, технологических процессов производства, а также сырья, используемого для его изготовления. Нормальный показатель температурного режима эксплуатации сотового карбоната варьируется от — 38 до +125 °С . Существуют изделия, которые рассчитаны на эксплуатацию в экстремальных условиях без риска разрушения структуры, при снижении температуры до – 100 °С .

Практически все материалы при перепадах температур изменяют свои линейные размеры. Так, коэффициент линейного расширения сотового поликарбоната составляет 0,067 мм/м×°C. Поэтому при монтаже нескольких листов между ними обязательно необходимо оставлять технологические зазоры, которые позволят материалу изменять размер без риска вызвать деформацию или разрушения краевой зоны.

В на иллюстрации выше наглядно показана необходимость оставления между листами упомянутого деформационного зазора.

Устойчивость сотового поликарбоната к УФ-излучению

Качественному поликарбонату в обязательном порядке придается необходимый уровень защиты от разрушающего действия ультрафиолетового излучения. При производстве листов этого материала на поверхность одной из сторон способом соэкструзии наносится специальный стабилизирующий слой. Такая технология обеспечивает защиту полимера как минимум на десятилетний срок эксплуатации.

Благодаря примененной технологии соэкструзии защитное покрытие не отслаивается, так как буквально сплавлено с поверхностью основы. Перед монтажом поликарбоната на каркас, необходимо внимательно изучить маркировку и в обязательно порядке уложить листы защитным покрытием наружу.

Материал может иметь разную степень светопропускания, и этот параметр зависит от цвета и матовости листов. Цветные прозрачные сотовые панели пропускают свет до 65%, а неокрашенные, то есть прозрачные — от 85 до 95%. Поликарбонат хорошо рассеивает солнечный свет и отражает ультрафиолетовые лучи, поэтому под навесом из этого материала не настолько жарко, как под открытым солнцем.

Термоизоляционные качества сотового поликарбоната

В связи с тем, что этот полимер обладает , не только хорошей светопропускаемостью , но и теплоизоляционными характеристиками, его часто используют для покрытия теплиц или для остекления балконов или веранд. Это качество материала достигается за счет воздухонаполненной структуры сотового поликарбоната, а также большого теплового сопротивления самого пластика, которое в разы превышает аналогичный параметр стекла.

Теплоизоляционные качества полимера напрямую зависят от его толщины и структурного строения. Но в среднем можно сказать , что коэффициент теплопередачи листов толщиной в 4 мм составляют примерно 4,1, а 25 мм — всего 1,2 Вт/(м²×К). Для сравнения, у обычного стекла этот показатель может доходить до 8÷9 Вт/(м²×К).

Звукоизоляционные качества

Так как материал имеет сотовую структуру, он обладает хорошим звукопоглощением. Этот параметр напрямую зависит от внутреннего строения листа и его толщины. Чем больше слоев заложено в структуре материала, тем выше коэффициент шумопоглощения . Так, листы, имеющие толщину 16 и более миллиметров, способны обеспечить снижение звука в диапазоне до 10÷20 дБ .

При проведении монтажа конструкций, состоящих из нескольких листов, их стыки необходимо оснащать специальными уплотнителями или силиконовыми герметиками. Только используя эти материалы, можно сохранить уровень звукоизоляции, обозначаемой производителем поликарбоната.

Влагостойкость сотовых полимерных листов

Сотовый поликарбонат является влагостойким материалом, он не поглощает и не пропускает влагу. Понятно, что это качество является во многом определяющим для обустройства навесов. Однако, при неправильном монтаже листов на каркасе вода может проникнуть внутрь структуры листа. Кроме этого, при высокой влажности и высокой температуре окружающей среды в сотах может собираться конденсат. Поэтому соблюдение правил технологии монтажа является необходимым условием для длительной и беспроблемной эксплуатации материала.

При попадании влаги и пыли во внутреннюю структуру листов создается благоприятная среда для образования плесени, грибка, мха и других биологических образований, которые удалить будет затруднительно, а иногда — и совсем невозможно. Влага и появившиеся посторонние образования способствуют разрушению материала. А особенно опасно для такой водонаполненной структуры резкое понижение температуры воздуха.

Надежную защиту сотовых листов от влаги могут обеспечить специальные герметизирующие элементы. Если листы монтируются на каркас под углом, то в верхней части их торцевую сторону необходимо полностью гидроизолировать . Для этой цели используется самоклеящаяся влагостойкая пленка , которая не позволит влаге проникнуть внутрь структуры сотового поликарбоната.

Нижний торец листов закрывается перфорированной лентой, а затем на него надевается торцевой профиль. Таким образом, для конденсата будет открыт путь для выхода, и он не будет скапливаться в сотах. В то же время торцевой профиль дополнительнопридаст конструкции аккуратность.

Если же эти предохранительные меры не были предприняты, то со временем листы придется демонтировать или проводить на месте довольно сложную очистку внутреннего пространства с использованием потока сжатого воздуха из компрессора .

Огнестойкость сотового поликарбоната

Сотовый поликарбонат, изготовленный в соответствии с техническими условиями, обладает хорошей стойкостью к высоким температурам и относится к группе горючести В1. По классификации ЕС категория В1 характеризуется, как трудно воспламеняющийся и самозатухающий материал. Однако, при воздействии на листы открытого огня происходит их плавление, а как результат — нарушение структурного строения и образования сквозных отверстий. Кроме этого, при нагревании до высоких температур материал «съёживается», то есть значительно теряет в площади.

Достоинством можно считать то, что даже при плавлении этот полимер не выделяет токсичных веществ, опасных для здоровья человека.

Долговечность сотового поликарбоната

Как уже говорилось выше, добросовестные производители указывают реальный срок эксплуатации на свои изделия. Как правило, он составляет от 6 до 15 лет, при условии выполнения всех технологических требований по проведению монтажных работ и своевременного ухода за материалом.

Необходимо знать, что повреждение специального защитного покрытия значительно сокращает длительность эксплуатации материала, так как агрессивное ультрафиолетовое излучение легко разрушает полимер, который становиться хрупким.

Если поликарбонат планируется к установке на участках, где существует повышенная вероятность механических повреждений, то рекомендуется выбирать листы, имеющие толщину не меньше, чем 16 мм.

Рекомендуемая толщина сотового поликарбоната для навеса

При выборе сотового поликарбоната для обустройства навеса, необходимо учитывать место его установки, уровень нагрузок, которые предположительно будет испытывать материал, и особенности создаваемой конструкции.

- Сотовый поликарбонат, имеющий толщину в 4 мм, рекомендовано использовать для небольших конструкций, но имеющих достаточно большой радиус изгиба — это может быть небольшие козырьки над входной дверью, покрытие небольших террас, а также обустройство теплиц.

- Листы толщиной в 6 и 8 мм применяют для покрытия, каркасных конструкций более объемных размеров, которые предположительно будут подвергаться серьезным снеговым и ветровым нагрузкам. Например, к ним можно отнести навес над бассейном или автомобильной стоянкой.

- Поликарбонат толщиной в 10 мм, использованный для постройки навеса, стойко выдержит довольно значительные механические и другие внешние воздействия.

- Если навес не будет делаться изогнутым, а станет просто располагаться под определенным углом к капитальной стене здания, или же планируется установить навес над автомобильной стоянкой в виде двускатной крыши, то следует выбирать листы, имеющие толщину не менее 16 мм. Подойдет , конечно, также поликарбонат толщиной 20 и 25 мм. Однако, в этом не видится особой необходимости, так как прочностные качества становятся уже завышенными, невостребованными, а утеплительные или шумоизоляционные характеристики для навеса – и вовсе не требуются. Кроме того, толстый поликарбонат и весит значительно больше. Поэтому это обстоятельство придётся учитывать при создании каркаса, на котором навес будет закреплен .

Выбирая поликарбонат для покрытия скругленного навеса, необходимо учитывать приведенные выше в таблице допустимые радиусы его изгиба. При эксплуатации листы не должны испытывать напряжений более тех, что предусмотрены производителем.

Снеговую и ветровую нагрузку на конструкцию рекомендовано рассчитывать в соответствии с требованиями, установленными СНиП 2.01.07 — 85 с учетом климатических особенностей региона строительства.

Монолитный поликарбонат

Монолитный поликарбонат изготавливается из того же сырья, что и его сотовый аналог. По внешнему виду, а также по некоторым техническим параметрам материал очень схож с обычным силикатным стеклом, однако, отличается от последнего своей намного более высокой ударной прочностью. Например, его нет так уж просто разрушить сильным ударом или же бросив в него камень. Кроме того, поверхность материала устойчива к другим механическим воздействиям, например – на нем трудно оставить царапины. В отличие от сотового поликарбоната, монолитный его вариант в разрезе представляет собой сплошной массив.

Цены на монолитный поликарбонат

Материал может быть прозрачным или полупрозрачным, а также иметь различные расцветки.

В продажу монолитный поликарбонат поступает в листах, имеющих толщину от 2 до 12 мм. Их стандартные линейные размеры 3050×2050 мм, однако, можно найти панели достигающие длины и до 12000 мм.

В промышленных условиях изготовление этого материала осуществляется в соответствии с ТУ 6-19-113-87, что способствует обеспечению должного качества изделий по таким характеристикам, как прочность, ударная вязкость, устойчивость к изменению температур и другим.

Монолитный поликарбонат, производимый отечественными и зарубежными производителями, имеет маркировку, которая говорит о некоторых важных технических характеристиках изделия:

- РС -003 и РС-005 (ПК-1) — это материал с повышенной вязкостью, что делает изделия более ударопрочными.

- РС-007 (ПК-2 и ПК-ЛТ -10) — это полимер, имеющий среднюю вязкость.

- РС-010 ( ПК-ЛТ -12 и ПК-3) имеет низкую вязкость.

- ПК-М -1 — изделия с низким коэффициентом трения поверхности.

- ПК-М-2 — материал, имеющий высокую устойчивость к появлению микротрещин и повышенные противопожарные качества.

- ПК-5 — поликарбонат, производимый для эксплуатации в медицине.

- ПК-6 — материал, используемый для изготовления оптических приборов.

- ПК-ТС -16-ОД — обладает высокой устойчивостью к высоким температурам и открытому пламени.

- ПК-ЛТ -18-м (ПК-4) — черные , термостабилизированные листы поликарбоната.

- ПК-ЛСТ -30 ( ПК-ЛСВ -30 и ПК-НКС ) — композит, имеющий добавки из кварцевого и кремниевого песка, что придает материалу повышенную прочность и стойкость к механическому воздействию.

Рассмотрим общие технические характеристики монолитного поликарбоната, используемого в строительстве.

Вес и толщина листов

В специализированных магазинах потребителю предлагается широкий выбор светопроницаемых цветных и прозрачных листов монолитного поликарбоната, плотность которого составляет 1200 кг/м³. Показатель плотности стекла гораздо выше, поэтому удельный вес его превышает массу поликарбоната практически в два раза. Понятно, что это значительно упрощает и транспортировку, и монтаж поликарбонатных « стекол ».

Вес монолитного поликарбоната напрямую зависит от его толщины. Это наглядно показано на следующей диаграмме

Если известна масса листа, то несложно будет пересчитать вес всего кровельного покрытия из поликарбоната. И уже отталкиваясь от этого значения, осуществляют расчеты элементов стропильной системы или каркаса.

Механическая прочность материала

В отличие от других светопропускающих монолитных материалов, поликарбонат обладает более высоким показателем прочности, поэтому способен противостоять достаточно серьезным нагрузкам в течение немалого периода. Показатель механической прочности этого материала определяется в соответствии с российскими, европейскими и американскими стандартами.

Основными показателями в этом плане можно считать следующее:

- Предел прочности материала доходит до 95 МПа, в зависимости от его толщины.

- Показатель упругости составляет 2600 МПа.

- Предел прочности на разрыв по ISO 527 находится в пределах 60 МПа.

- Модуль упругости при соответствующих нагрузках доходит до 2200 МПа, причем этот параметр определен при удлинении испытуемого образца до 100%.

- Вязкость полимера — не более 30 – 40 кДж /м².

Монолитный поликарбонат обладает устойчивостью к ударным нагрузкам, поэтому из него изготавливаются изделия, стать барьерам к самым различным механическим вол действиям. Например, широко используется он для изготовления навесов и стен остановок общественного транспорта.

Большим достоинством этого материала также можно назвать его способность принимать нужный изгиб даже в нормальных условиях окружающей среды. Это качество незаменимо при создании сложных оригинальных конструкций как прикладного, так и декоративного предназначения. Радиус изгиба зависит от толщины панели.

Устойчивость материала к высоким и низким температурам

Показатель устойчивости поликарбоната к разным температурам и их перепадам также устанавливается международными и российскими стандартами на основании проведенных испытаний.

Материал обладает высокой стойкостью к низким температурам — даже при морозе -50 градусов остаётся целым при минимальных механических воздействиях, а при — 40 градусах вполне способен выдержать даже ударные нагрузки.

Что касается стойкости поликарбоната к высоким температурам, то он способен без ущерба выдерживать +120, а иногда и +150 градусов. Естественно, при нагревании, происходит линейное расширение полимера (об этом показателе уже говорилось выше) и это должно быть учтено при планировании конструкций, в которых требуется стыковка листов.

Устойчивость к ультрафиолетовым лучам

Листы монолитного поликарбоната также оснащаются защитным покрытием, нанесенным на их поверхность методом соэкструзии . Тонкого защитного слоя вполне достаточно для удержания и поглощения ультрафиолетовых излучений. Причем данное покрытие рассчитано на свободный пропуск мягких инфракрасных лучей, то есть панели обладают избирательным светопропусканием. Защитное покрытие в разных случаях может быть нанесено с одной или обеих сторон листа — эта особенность указывается в маркировке изделий.

Цены на конструкционный профиль

Кроме наружной защиты листов от УФ-излучения , применяется технология, в которой специальные стабилизирующие вещества добавляются в массу при изготовлении поликарбоната. Изделия, произведенные этим методом, имеют более высокую стоимость, но и отличаются более высоким качеством и повышенной длительностью эксплуатации.

На все без исключения листы поликарбоната наносится временная полиэтиленовая пленка , которая снимается перед монтажом или в ходе монтажа материала на каркасную конструкцию. Пленка защитит поверхность панелей при их транспортировке, разгрузке и хранении. Кроме этого, на этой полиэтиленовой пленке производитель обычно размещает данные о марке изделий, указывается сторона, на которую была нанесена защита от ультрафиолетовых лучей.

Химическая устойчивость

Монолитный поликарбонат инертен к большинству химических реагентов, которые с той или иной долей вероятности могут попасть на навес или ограждающую конструкцию. Правда, иногда это еще зависит от концентрации, попадающих на изделия веществ и температуры окружающей среды.

Итак, монолитный полимер обладает стойкостью к таким соединениям, как моющие синтетические средства, неорганические и органические растворы и кислоты, окислители и восстановители различных основ, горючие и смазочные материалы и органические жиры.

Тем не менее , некоторые химические вещества все же способны оказывать негативное действие на полимер, так как в определенных условиях вступают в реакцию с этим материалом, что приводит к разрушению его структуры. К таким реагентам относятся аммиак, диэтиловый и метиловый спирт, бутилацетат , концентрированные щелочные растворы и некоторые иные соединения.

Теплоизоляционные качества

Монолитный поликарбонат не является теплоизоляционным материалом, однако он имеет довольно низкую теплопроводящую способность, в разы меньше, чем у силикатного стекла той же толщины. Соответственно, чем больше толщина листа, тем выше утеплительные качества материала. Для примера – монолитный поликарбонат толщиной в 8 мм на 20% эффективнее защищает помещение от тепловых потерь, чем такое же по размерам стекло.

В некоторых случаях оптимальным вариантом может стать установка прозрачного поликарбоната в несколько слоев , между которыми создается воздушная прослойка — такая конструкция вообще отлично термоизолирует помещение. Поэтому поликарбонат в последнее время стал широко использоваться и для формирования стеклопакетов.

Звукоизоляция

Звукоизоляционные качества монолитного поликарбоната также достаточно высоки. Материал имеет вязкое структурное строение, и благодаря этому он отлично поглощает звук. Например, испытаниями было установлено, что при толщине монолитных панелей 4÷12 мм, значение шумоизоляции варьируется 18÷23 дБ .

Кроме того, полимер имеет плотность намного ниже этого значения у обычного стекла. Вследствие этого материал значительно ослабляет звуковые волны низкочастотного диапазона. Это качество позволяет использовать поликарбонат для изготовления звукопоглощающих экранов, которые устанавливаются вдоль автомобильных магистралей.

Светопропускаемость материала

В продаже можно найти поликарбонат, имеющий разную степень светопропускаемости для естественного и искусственного света. Эти показатели могут варьироваться в диапазоне 86÷90%. Изготавливаются и материалы, имеющие оптические свойства — этот эффект достигается благодаря специальным добавкам, включенным в состав поликарбоната.

Прозрачный поликарбонат со временем практически не желтеет. Возможное изменение цвета может составлять не более одного процента, а помутнение обычно не превышает 0,5 процента. По светопропускаемости поликарбонат аналогичен кремниевому стеклу и сохраняет это качество на протяжении всего периода эксплуатации .

Влагостойкость монолитного поликарбоната

Полимер не впитывает и не удерживает в своей структуре воду – он вообще гидрофобен. Влага, попадающая на него, свободно скатывается с идеально гладкой поверхности. Это качество монолитного поликарбоната позволяет применять его для обустройства теплиц, покрытия бассейнов, козырьков и других конструкций.

Узнайте, как возвести беседку из поликарбоната своими руками, из нашей новой статьи на нашем портале.

При использовании монолитного поликарбоната для полностью закрытых строений, в которых предполагается повышенная влажность, во избежание образования на его внутренних поверхностях конденсата, необходимо выбирать листы, имеющие специальное полимерное покрытие. Его наличие указывается в документации и маркировке изделия.

Цены на профилированный поликарбонат

Противопожарные характеристики

Монолитный поликарбонат относят к группе самозатухающих материалов, которые обозначаются, как В1 и соответствуют требованиям стандартов DIN 4102 и UL-94. Так же, как и сотовый, при очень высоких температурах он начинает плавиться, а при воздействии открытого огня может произойти его возгорание. Однако, сам поликарбонат не поддерживает горение, поэтому при завершении внешнего воздействия пламенем быстро самозатухает.

В случае же пожара сгорающий поликарбонат дыма выделяет немного, и этот дым не обладает токсичностью.

Экологичность материала

Поликарбонат как при его производстве, так и при эксплуатации не засоряет окружающую среду токсичными испарениями — его изготовление представляет собой закрытый технологический цикл. В связи с тем, что полимер не вступает в реакцию с большинством химических веществ и не выделяет в воздушное пространство никаких вредных испарений, он абсолютно безопасен для людей и животных.

Благодаря своей экологической чистоте, материал может быть использован не только снаружи, но и внутри жилых помещений. Как подтверждение этому качеству можно упомянуть тот факт, что поликарбонат очень широко применяется в медицине, в фармакологической и пищевой промышленности.

Долговечность монолитного поликарбоната

Длительность эксплуатации конструкций из поликарбоната зависит от нескольких факторов, к которым можно отнести:

- Соблюдение технологических условий производства.

- Качество примененного сырья.

- Правильность выбора материала в зависимости от климатических условий региона.

- Соблюдения правил монтажа.

- Использование специальных комплектующих элементов.

- Возникновение неблагоприятных экстремальных природных явлений.

Производители указывают разные эксплуатационные сроки на свои изделия, минимальный из которых — 10 лет. Лабораторные опыты по проверке долговечности монолитного поликарбоната под различными видами внешних воздействий, показали, что длительное воздействие на него ультрафиолетовым излучением в течение 2000 и более часов (а это – порядка 20 лет) в условиях климата, приближенного к пустынному, снижает проницаемость материала всего на 8÷10%.

Профилированный поликарбонат

Профилированный поликарбонат — это, по сути, тот же монолитный вариант, но тонкий, и которому придана определенная форма. Подобный материал производится толщиной 0,8÷1,5 мм и не более. В некоторых случаях этот тип полимерных листов называют гофрированными. Встречаются названия и «прозрачный шифер», но, наверное, но не совсем корректное.

Высота волн профиля может составлять 10÷50 мм, но самыми востребованными вариантами являются листы с рельефом высотой в 16÷32 мм. Шаг волны варьируется в пределах 40÷90 мм.

Листы поступают в продажу длиной от 1500 до 6000 мм и шириной от 660 до 1460 мм.

Единых стандартов на этот счет нет, и производители выпускать материал по своим собственным нормативам. Этот момент обязательно уточняется при выборе поликарбоната.

В связи с тем, что эксплуатационные параметры этого материала в основном идентичны монолитному поликарбонату на них можно особо не останавливаться. Естественно, тонкие листы не способны справиться с чрезмерно сильными ударными нагрузками, но зато отличаются значительно большей гибкостью. То есть материл вполне можно использовать для создания навесов с криволинейными скатами.

Долговечность профилированного поликарбоната оценивается по-разному , но в основном компании устанавливают на свои изделия 10-летний срок. Зависит этот параметр от наличия и толщины защитного покрытия и добросовестности производителя.

Применяется гофрированный вариант поликарбоната для обустройства навесов, крыш и стен веранд, террас, беседок и балконов, а также ограждений участков, конструкций ворот и калиток, в качестве шумозащитных экранов.

Выбор цвета поликарбоната для навеса

Все типы поликарбоната выпускаются в достаточно широкой цветовой гамме. Это позволяет выбрать вариант для покрытия навеса, который будет отлично сочетаться с фасадным оформлением здания или же удачно впишется в ландшафтный дизайн придомовой территории. Если же необходимо сделать конструкцию навеса визуально легкой , практически незаметной, то для покрытия выбирается прозрачный вариант панелей.

Выбор цвета зависит и от того , где и для какой цели будет сооружаться навес.

- Например, если планируется покрыть поликарбонатом небольшой навес над входом в дом, то можно выбрать любой цвет, который будет идеально сочетаться с фасадным оформлением.

- Если же навес обустраивается над автомобильной стоянкой, то необходимо учитывать, что цветной вариант покрытия будет сильно искажать истинные цвета предметов, находящихся под крышей. А это может в определенной степени затруднить ремонтные работы. Кроме того, стараются подобрать цвет так, чтобы корпус автомобиля не нагревался под воздействием солнечных лучей.

- Для навеса над бассейном чаще всего выбирается голубой или прозрачный материал, который будет хорошо гармонировать с гладью воды.

- Если крыша обустраивается над террасой или верандой, то для этой цели подойдет прозрачный неокрашенный вариант листов. Под прозрачной крышей станут хорошо развиваться декоративные растения, так как для них будет достаточно света.

- Для постройки теплицы тоже выбирается прозрачный бесцветный материал.

- Навес над балконом может быть изготовлен в любом цвете, в зависимости от стороны дома, на которую он выходит. Например, если это солнечная сторона, то лучше подойдут холодные цвета — голубой или синий. Вполне подойдет и зеленый , так как он благоприятно воздействует на зрение и нервную систему.

- Для обустройства крыши над беседкой подойдет спокойный бронзовый цвет.

Во многом выбор цвета зависит от предпочтения домовладельца и от его вкуса. Но необходимо помнить, что любое цветное покрытие сделает пространство под навесом темнее. Поэтому если необходимо защитить территорию от дождя и снега, но сохранить естественное освещение, стоит выбрать прозрачный бесцветный вариант материала.

Из представленной выше информации напрашивается вывод, что для покрытия навеса может быть использован любой из трех типов поликарбоната.

— Если выбирается сотовый или монолитный вариант поликарбоната, то достаточно будет толщины в 6 мм.

— При выборе профилированных листов толщина может варьироваться: для небольшого навеса подойдет лист толщиной в 0,8 мм, для более массивных конструкций лучше приобретать 1,5-миллиметровый полимер. Такая толщина листов отлично подойдет для сложно изогнутых или полукруглых конструкций, так как их несложно будет закрепить на каркас любой, даже самой вычурной формы.

Однако, необходимо отметить, что работать проще всего будет с сотовым вариантом поликарбоната. Он обладает незначительным весом, в достаточной степени гибок, имеет эстетичный внешний вид, доступен по цене, а по прочностным характеристикам все же превосходит тонкостенный гофрированный.

Но какой бы из видов материала ни был предпочтен , он должен обязательно иметь защитный слой от ультрафиолетового излучения. В случаях со строительством навеса вполне достаточно будет, если такая защита будет нанесена с одной, внешней стороны материала кровельного покрытия.

В завершение публикации предлагаем посмотреть видеосюжет, в котором даются полезные советы по выбору качественного поликарбоната.

Источник: geostart.ru

Поликарбонат. Виды и применение. Свойства и особенности. Уход

Поликарбонат – полимерный материал, используемый для изготовления прозрачных гибких стройматериалов. Как правило, применяется для создания светопрозрачных конструкций. Является наиболее удачным в плане стоимости и долговечности заменителем силикатного стекла.

Что такое поликарбонат

Под поликарбонатом подразумевается целая группа синтетических смол с подобными качествами. Это не один материал, поэтому в изделий из поликарбоната на самом деле может быть отличающийся состав, а значит соответственно и свойства. Однако отличия настолько небольшие, что практически несущественны. Группа материалов под названием поликарбонаты была открыта во время исследования лекарственного болеутоляющего препарата. Во время экспериментов при химической реакции компонентов образовался побочный продукт, представляющий собой прозрачный, твердый и крепкий полимер.

При дальнейших исследованиях непосредственно этого полимера было разработано 3 технологии его промышленного производства, делающие это рентабельным, так как естественно изначальный способ для глобального внедрения непригодный.

Сейчас поликарбонаты получают следующими методами:

- Переэтерификации дифенил карбоната в вакууме.

- Фосгенирования “А-бисфенола” в растворе с “пиридином”.

- Межфазной поликонденсации “А-бисфенола” с фосгеном в органическом растворителе, водном растворе щелочи.

Изначально поликарбонат использовался неохотно в силу недостатка – помутнение в результате воздействия ультрафиолета. В настоящее время данная проблема решена включением в состав специальных светостабилизиоующих добавок. Они позволяют поликарбонату сохранять прозрачность долгие годы, не реагируя на солнечный свет. Часто светостабилизатором выступает прозрачная пленка, поэтому материал нужно монтировать ею вверх.

На химических предприятиях поликарбонаты производятся в виде гранул. Такой полуфабрикат закупается более мелкими производствами, которые переплавляют его в листовой пластик и прочие изделия. Для этого применяется специально автоклавное оборудование.

Виды изделий

Из поликарбоната изготавливают обшивочные материалы, а также прозрачные листы для остекления. В первую очередь это 4 вида материала:

- Сотовый.

- Монолитный.

- Рельефный.

- Волнистый.

Каждая разновидность материала имеет свою сферу применения. Сотовый предназначен для сооружения теплиц, парников, козырьков перед входными дверями, беседок. Он состоит из 2-х слоев, между которыми оставляется воздушная прослойка. Между собой они объединяются ребрами жесткости. Между ребрами формируются соты, за что материал и получил свое название.

Наличие ребер жесткости не позволяет сгибать лист в поперечном направлении. При продольном он легко гнется почти под любым углом. При монтаже сотового поликарбоната нужно позиционировать его так, чтобы при необходимости изгиба он проходил без деформации ребер жесткости.

Монолитный поликарбонат очень похож на обычное стекло, но отличается некоторой гибкостью. Он имеет хорошую прозрачность, поэтому может использоваться для остекления. Такие стекла являются противоударными, поскольку при механическом воздействии гасят столкновение. Разбить его конечно можно, но это будет сложнее, чем обычное стекло. Также монолитные поликарбонаты могут применяться для изготовления витрин и защиты рекламных стендов.

Рельефный также является монолитным, но имеет не гладкую, а рельефную поверхность. Это позволяет ему эффективно рассеивать свет. Кроме этого рельефная поверхность при механическом воздействии меньше получает видимых царапин. Этот материал существенно крепче сотового поликарбоната, и естественно тяжелее, чем он. Его используют для накрытия козырьков.

Также нужно отметить, что рельефные листы прочнее гладких монолитных. Это позволяет их использовать для закрытия просветов на кованых воротах.

Волнистый практически повторяет форму шифера или ондулина. Он отличается хорошей прозрачностью. Его используют как кровельный материал. Волны выступают в качестве ребер жесткости. Это позволяет материалу держать большую снеговую нагрузку.

Сфера использования

Листы поликарбоната могут использоваться при строительстве:

- Остановок общественного транспорта.

- Беседок.

- Теплиц и парников.

- Летних кафе.

- Навесов.

Листы монолитного поликарбоната благодаря жесткости не нуждаются в каркасе с большим количеством поперечных упоров. В некотором роде они также могут выполнять функцию несущей конструкции.

Свойства поликарбоната

Поликарбонат является достаточно востребованным прозрачным листовым материалом. Он не единственный в своем роде, однако, имеет ряд положительных качеств, что позволяет ему пользоваться постоянным спросом.

К достоинствам поликарбоната можно отнести:

- Низкий коэффициент теплопроводности.

- Шумоизоляционные качества.

- Не отбрасывает тень, за исключением рельефного и волнистого.

- Имеет широкий температурный диапазон использования.

- Отличается малым весом.

- Нет острых осколков при разбивании.

- Выдерживает большие нагрузки.

- Не горит.

Низкий коэффициент теплопроводности делает его материалом №1 для использования при перекрытии теплиц и парников. Он не является самым теплым из всей группы прозрачных материалов, однако он достаточно дешевый, чтобы его применение в сфере выращивания растений было рентабельным.

Хорошая прозрачность материала позволяет создать под ним комфортные условия для роста растений. Листы поликарбоната для теплиц и парников не отбрасывают тень. В продаже можно встретить материалы разной прозрачности и цвета. Бесцветные листы монолитного поликарбоната пропускают 87-89% света. У обычного стекла этот показатель равен 91%.

Листы сотового поликарбоната пропускают свет хуже. Светопрозрачность у них может составить 80-88%. Волнистый материал имеет прозрачность порядка 85%.

Листы поликарбоната имеют широкий температурный диапазон использования. Однако на морозе материал становится ломким. При недостаточной толщине и сильной ветровой нагрузке его деформация может повлечь образование трещин. В первую очередь это касается сотового поликарбоната.

Листы поликарбоната имеют малую массу. Это позволяет строить из них светопрозрачные конструкции без фундамента. Также можно отказаться от усиленного металлокаркаса. Что касается стойкости к нагрузкам, то это касается всех видов поликарбоната, кроме тонкого сотового. Именно он преимущественно применяется при строительстве теплиц благодаря своей дешевизне.

В результате шквального ветра он нередко разрывается. Данная проблема есть, но в оправдание поликарбоната можно заметить, что почти любой другой прозрачный материал при столь малой толщине окажется не лучше.

Поликарбонат это негорючий материал. При воздействии высоких температур он просто плавится, превращаясь в вязкую массу. После остывания она снова становится твердой. Его максимальная температурная стойкость составляет +145°С. При более высоком нагреве он плавится.

Также в пользу его безопасности можно отметить, что при повреждении он не разлетается на осколки как стекло. Его кромки не отличаются остротой. Чтобы разрушить лист монолитного поликарбоната, нужно приложить усилие более 400 Дж. Это почти в 10 раз выше, чем для обычного не каленного стекла. Сотовые листы существенно слабее, для них достаточно 27 Дж

Уход за поликарбонатом

Поскольку это прозрачный материал, то вполне закономерно, что загрязнения на нем весьма заметны. Исключением выступают только рельефные и непрозрачные листы. В связи с этим уход за поликарбонатом заключается в необходимости периодической мойки, если загрязнения портят внешний вид светопрозрачной конструкции.

Для очистки можно использовать мойку высокого давления. Но нужно учесть, что при направлении струи на тонкий сотовый поликарбонат, его можно пробить. Поэтому допускается использование мойки только с турбонасадкой или насадкой веером. Для лучшего смывания грязи можно использовать мыльный раствор. Его применение для ухода за поликарбонатом на теплицах не допускается, поскольку мыльная вода загрязнит плодородную почву.

Важно, не использовать для чистки поликарбоната средства, содержащие аммиак, кислоты, хлор, растворители и соли. Они могут растворить поверхность или повредить солнцезащитный слой, препятствующий помутнению материала при воздействии ультрафиолета. Также нельзя его мыть используя металлический ершик или другие острые предметы, чтобы не оставить видимые царапины.

Размеры поликарбоната

Листы поликарбоната производятся в различном формате, что позволяет делать подбор материала под разные задачи монтажа, без образования больших обрезков. Так сотовый поликарбонат выпускается в листах шириной 2,1 м, а монолитный 2,05 м.

Что касается длины, то у монолитного, включительно рельефного, она составляет до 6 м. У сотового поликарбоната длина может составлять 12 м. Это связано с его гибкостью. Материал можно скручивать в компактные рулоны для транспортировки. Это позволяет его перевозить обычными автоприцепами. Рулоны по 12 м могут использоваться для строительства теплиц.

Толщина сотового поликарбоната может составлять 4-25 мм. Общая высота сот напрямую связана с сечением стенок. У тонких листов они составляют всего несколько миллиметров, чего недостаточно для высокой механической стойкости. Поликарбонат монолитного типа производят толщиной в пределах 6-16 мм.

Источник: tehpribory.ru

Поликарбонаты (ПК) : характеристика, способы получения, технология переработки, области применения

Поликарбонат — относится к классу синтетических полимеров — линейный полиэфир угольной кислоты и двухатомных фенолов. Они образуются из соответствующего фенола и фосгена в присутствии оснований или при нагревании диалкилкарбоната с двухатомным фенолом при 180-300 0С.

Поликарбонаты — бесцветная прозрачная масса с температурой размягчения 180-300 0С (в зависимости от метода получения) и молекулярной массой 50000-500000. Имеют высокую теплостойкость — до 153 0С. Термостойкие марки (PC-HT), представляющие собой сополимеры, выдерживают температуру до 160-205 0С.

Обладает высокой жесткостью в сочетании с очень высокой стойкостью к ударным воздействиям в том числе при повышенной и пониженной температуре. Выдерживает циклические перепады температур от -253 до +100 0С. Базовые марки имеют высокий коэффициент трения. Рекомендуется для точных деталей. Имеет высокую размерную стабильность, незначительное водопоглощение.

Нетоксичен. Подвергается стерилизации. Имеет отличные диэлектрические свойства. Допускает пайку контактов. Обладает хорошими оптическими свойствами. Чувствителен к остаточным напряжениям. Детали с высокими остаточными напряжениями легко растрескиваются при действии бензина, масел.

Требует хорошей сушки перед переработкой.

Поликарбонат обладает высокой химической устойчивостью к большинству неинертных веществ, что дает возможность применять его в агрессивных средах без изменения его химического состава и свойств. К таким веществам относятся минеральные кислоты даже высоких концентраций, соли, насыщенные углеводороды и спирты, включая метанол. Но следует также учитывать, что ряд химических соединений оказывают на материал ПК разрушающее действие (среди полимеров не много таких, которые стойко выдерживают контакт с ними). Этими веществами являются щелочи, амины, альдегиды, кетоны и хлорированные углеводороды (метиленхлорид используют для склеивания поликарбоната). Материал частично растворим в ароматических углеводородах и сложных эфирах.

Несмотря на кажущуюся устойчивость поликарбоната к таким химическим соединениям, при повышенных температурах и в напряженном состоянии листового материала (изгиб, например) они будут действовать как трещинообразователи. Это явление повлечет за собой нарушение оптических свойств поликарбоната. Причем максимальное трещинообразование будет наблюдаться в местах наибольших изгибных напряжений.

Еще одной отличительной чертой поликарбоната является высокая проницаемость для газов и паров. Когда требуются барьерные свойства (например, при ламинировании и применении декоративных виниловых пленок средней и большой толщины от 100 до 200 мкм), необходимо на поверхность поликарбоната предварительно нанести специальное покрытие.

Поликарбонат — не имеет аналогов по механическим свойствам среди применяемых в настоящее время полимерных материалов. Он сочетает такие свойства, как высокая термостойкость, уникальная ударопрочность и высокая прозрачность. Его свойства мало зависят от изменений температуры, а критические температуры, при которых этот материал становится хрупким, находятся вне диапазона возможных отрицательных температур эксплуатации.

Характеристики марочного ассортимента

(минимальные и максимальные значения для промышленных марок)

Наименование показателей (при 23 0С)

ПК термостойкий ПК-НТ

Выдающимся свойством ПК пленки является ее размерная стабильность, она совершенно непригодна в качестве усадочной пленки; нагревание пленки до 150 °С (т.е. выше точки размягчения) в течение 10 мин. дает усадку всего 2%. ПК легко сваривается как импульсным, так и ультразвуковым способами, а также обычной сваркой горячими электродами. Пленку легко формовать в изделия, при этом возможны большие степени вытяжки с хорошим воспроизведением деталей форм. Хорошую печать можно получить разными методами (шелкографии, флексографии, гравировки).

Промышленные способы получения

Основными промышленными способами получения поликарбонатов являются:

фосгенирование бисфенолов в органическом растворителе в присутствии третичных органических оснований, связывающих соляную кислоту — побочный продукт реакции (способ поликонденсации в растворе);

фосгенирование бисфенолов, растворенных в водном растворе щелочи, на поверхности раздела фаз в присутствии каталитических количеств третичных аминов (способ межфазной поликонденсации);

переэтерификация ароматических эфиров угольной кислоты (диарилкарбонатов) бисфенолами (способ поликонденсации в расплаве).

Большинство производителей поликарбоната использует технологию получения полимера с использованием фосгена и бисфенола А. Новые разработки и технологии отошли от использования фосгена.

Способ поликонденсации в растворе (в среде пиридина или смеси пиридина с метиленхлоридом) и способ межфазной поликонденсации (одна фаза — водно-щелочной раствор бисфенола, другая фаза — метиленхлорид, гептан, дибутиловый эфир и другие растворители, не смешивающиеся с водой) осуществляются при невысокой температуре и дают возможность получать поликарбонат с различными значениями молекулярной массы. Но в каждом из них применяются разбавленный растворы компонентов и поэтому приходится пользоваться аппаратурой большого объема, регенерировать органические растворители и подвергать очистке промывные воды.

Способ переэтерификации обеспечивает получение поликарбонатов повышенной чистоты и не нуждается в применении растворителей, но он обладает меньшей универсальностью в сравнении с предыдущими способами (получается поликарбонат с невысокой молекулярной массой), протекает только при высоких температурах (250-300 0С) и при использовании особо чистых компонентов, что значительно удорожает сырье.

Экономическое сравнение всех способов производства поликарбонатов показывает, что наиболее экономичным является способ межфазной поликонденсации. В этом случае процесс получения поликарбонатов является двухстадийным. На первой стадии образуется олигомерный продукт с концевыми группами хлоругольной кислоты, который на второй стадии участвует в дальнейшей реакции поликонденсации и превращается в полимер.

Большинство фирм — продуцентов поликарбонатов используют свой собственный запатентованный процесс производства (они базируются преимущественно на использовании в качестве исходного сырья либо фосгена, либо бисфенола-А). Новейшие технологии ориентируются на нефосгенный способ выпуска.

Технология переработки

Поликарбонаты перерабатывают всеми методами, используемыми для переработки термопластов, в т. ч. методами холодного формования (штамповкой, прокатом, клепкой, вытяжкой). Температура переработки 513-573 К, вязкость расплава высокая по сравнению с вязкостью расплавов других полимеров. Изделия можно сваривать, склеивать, точить, сверлить, фрезеровать, пилить, резать, шлифовать, полировать, соединять одно с другим заклепками и гвоздями.

Области применения поликарбоната

Перечисленные выше свойства поликарбоната обусловили его широкое применение во многих отраслях взамен цветных металлов, сплавов и силикатного стекла. Благодаря высокой механической прочности, сочетающейся с малым водопоглощением, а также способности изделий из него сохранять стабильные размеры в широком диапазоне рабочих температур, поликарбонат успешно используется для изготовления прецизионных деталей, инструментов, корпусов фотоаппаратов, шаблонов, шестерен, втулок и т. д.

Высокая ударная вязкость в сочетании с теплостойкостью позволяет использовать поликарбонат для изготовления электроустановочных и конструкционных элементов автомобилей, работающих в жестких условиях динамических, механических и тепловых нагрузок.

Хорошие диэлектрические свойства ПК дают возможность изготавливать из него детали электронных аппаратов и цветных телевизоров, каркасы для катушек, клеммные панели, корпуса и крышки батарей, телефонные аппараты, корпуса электро-инструментов, конденсаторов, электроизоляторов, многоконтактные штепсельные разъемы, реле времени, аппаратуру для телесвязи и др.

Хорошие оптические свойства обусловили применение поликарбоната для изготовления светотехнических деталей светофильтров, светорассеивающих колпаков, панелей шахтных светильников, фар машин, дорожной сигнализации, фонарей, телефонных дисков.

Биологическая инертность ПК и возможность подвергать изделия из него стерилизации сделали этот материал незаменимым в медицине для изготовления чашек Петри, фильтров, сосудов для крови, корпусов бормашин, зубных протезов и т. д. Из него можно изготавливать посуду для пищевых продуктов, молочные бутылки, детали машин, перерабатывающие пищевые продукты, трубы для транспортирования фруктовых соков, пива, вина, молока, детали холодильников, стиральных и посудомоечных машин, кофеварок и др.

Поликарбонат широко используют в машиностроении (пневмостаканы, сепараторы, втулки, вкладыши, шестерни и т. д.), в судостроении (судовая трубопроводная аппаратура, клапаны, фильтры и пр.), в автомобильной промыш-ленности (крышки, колпаки, сигнальные лампы и линзы фонарей, защитные решетки, колеса, корпуса задних фар автомобилей и т. д.). Из поликарбоната изготавливают корпуса киносъемочных камер, фотокамер и биноклей. Обшивку и переднюю панель таксофонов выполняют из листового поликарбоната.

Из поликарбонатов изготавливают упаковку для пищи, используемую при повышенных температурах. Перспективные области применения — пакеты, стерилизуемые в автоклавах и упаковки для микроволновых печей, упаковка медицинских изделий. ). Из поликарбоната формуют разогреваемые подносики с готовыми блюдами (упаковка типа “кипяти-в-упаковке”). В обоих случаях используют его высокую теплостойкость.

Структура потребления поликарбонатов

Сферы потребления поликарбонатов

Доля в общем потреблении, %

Применение сотового поликарбоната

За последние годы сотовый поликарбонат получил широкое распространение. Изначально листовой материал необычного сечения (многоперегородчатый) был разработан для устойчивых к градобитию и снеговым нагрузкам кровельных конструкций — прочных, прозрачных и одновременно с этим легких. Благодаря высокой вязкости, ПК можно изгибать в холодном состоянии, руководствуясь такими показателями, как минимально возможный радиус сгибания и требуемая для необходимого изгиба толщина сотового материала.

За последние годы сотовый поликарбонат получил широкое распространение. Изначально листовой материал необычного сечения (многоперегородчатый) был разработан для устойчивых к градобитию и снеговым нагрузкам кровельных конструкций — прочных, прозрачных и одновременно с этим легких. Благодаря высокой вязкости, ПК можно изгибать в холодном состоянии, руководствуясь такими показателями, как минимально возможный радиус сгибания и требуемая для необходимого изгиба толщина сотового материала.

Уникальные свойства сотового поликарбоната дали возможность выйти далеко за рамки общепринятой области применения.

На сегодняшний день сотовый ПК может служить не только для кровельного и вертикального остекления зданий, парников, зимних садов и витрин, но и для изготовления различного рода защитных и декоративных, плоских и профильных перегородок, а также различных элементов с внутренней подсветкой. Разнообразие декораций интерьеров может быть обеспечено не только фантазией дизайнера, но и правильно подобранным цветом материала. В стандартную производственную программу обычно входят три основные модификации — прозрачный бесцветный, прозрачный дымчато-коричневый («бронза») и молочно-белый («молоко», «опал») поликарбонат. Любой тип освещения (люминесцентные лампы, лампы накаливания и пр.) при удачном расположении источника дает возможность получить нестандартные световые эффекты за счет многократного преломления света во внутренних секциях сотового листа.

В случае использования в световой рекламе молочно-белого ПК, несмотря на неоднородность материала, при некотором навыке и опыте можно добиться равномерной освещенности. При изготовлении световых коробов больших форматов достоинства поликарбоната также окажутся на лицо. Во-первых, лицевую сторону такого короба можно сделать из одного куска, не прибегая к склеиванию или дополнительному профильному креплению освещаемой поверхности (поставляемые габаритные размеры листа — 2,1х6,0 м). Во-вторых, конструкция надежно сохранится даже в результате нанесения ей преднамеренного или случайного ущерба.

Технология сотового поликарбоната появилась за рубежом около 10 лет назад и успела завоевать популярность во всем мире. В России и Украине поликарбонат появился чуть позже -около 7 лет назад и использовался в основном для изготовления рекламных щитов, световых коробов, вывесок, козырьков, объемных букв и др. рекламного оборудования. Например, из поликарбоната изготавливаются рекламные шиты, устанавливаемые над эскалаторами в метро.

Основной вопрос, который задают потребители, это вопрос пожарной и санитарной безопасности используемых материалов. Ведь зачастую тот или иной вид стекла является частью конструкции, находящейся в прямом контакте с людьми, в том числе и детьми, когда вредные для здоровья выделения исключены категорически Поликарбонатные стекла наилучшим образом удовлетворяют перечисленным требованиям. По результатам испытаний, проведенных российскими органами сертификации, ячеистые стекла из ПК являются гигиенически безопасными, то есть не содержат дифенилпропана, формальдегида, а растворители присутствуют в концентрации в 50 раз меньшей предельно допустимой. Тесты проводились дважды: в дистиллированной воде и на предмет выделения в воздух при температуре 20 и 40 градусов. Суммарный показатель токсичности составил в обоих случаях менее единицы. (Приведенные данные равным образом относятся и к компактному или монолитному поликарбонатному стеклу, речь о котором пойдет ниже).

Применение монолитного поликарбоната

Ударостойкий, прозрачный, пожаробезопасный. Поликарбонат является общепризнанным лидером среди антивандальных пластиков. Ударопрочность поликарбоната в 250 раз превышает ударопрочность обычного стекла и почти в 10 раз ударопрочность органического (акрилового) стекла.

В технических характеристиках на листовой поликарбонат напротив слова «ударопрочность» в графе «значение показателя» Вы, скорее всего, обнаружите «не бьется» или «не разрушается». И это действительно так. Именно поэтому поликарбонат используется в качестве защитного антивандального остекления — самолетов, катеров, поездов, общественного транспорта, переходов на МКАД, автобусных остановок и телефонных будок, прозрачных ограждений в зоопарках, остекления в залах ожидания, музеях и т.д.

Из поликарбоната делают борта хоккейных площадок, кабинки подвесных канатных дорог, формуют прозрачные щиты для полицейских и защитные мотоциклетные шлемы. Монолитный поликарбонат широко применяется в качестве светопропускающего покрытия и остекления различных сооружений, для изготовления зенитных фонарей, осветительного оборудования, перегородок.

В производстве наружной рекламы при повышенных требованиях к ударопрочности материала также используется поликарбонат (объемные буквы с внутренней подсветкой, полнообъемные модели рекламируемого изделия, вывески и т.д.). Любые изделия, выполненные из монолитного поликарбоната, будут надежно защищены от любых проявлений вандализма.

Поликарбонату принадлежат и еще три неоспоримые «пальмы первенства»: Во-первых — это самый морозостойкий среди пластиков. Он может применяться при температурах до -50 0С без нагрузки и до -40 0С с нагрузкой, в том числе и ударной (что особенно важно). Во-вторых, поликарбонат пожаробезопасен, т.к. это — трудновоспламеняемый самозатухающий материал. И, в-третьих, поликарбонат — самый теплостойкий среди прозрачных пластиков, максимальная температура его эксплуатации +120 0С.

| Технологии [156] | Изделия [78] |

| Оборудование [44] | Сырье [115] |

| Обзоры рынков [189] | Интервью [101] |

Репортаж [26] Репортаж [26] |

Все статьи |

Статьи публикуются с разрешения автора и обязательным указанием ссылки на источник

Редакция оплачивает на договорной основе

технические статьи, маркетинговые отчеты, рецептуры, обзоры рынка

и другую отраслевую информацию и права не ее размещение

Приглашаем специалистов к сотрудничеству в качестве внештатных авторов и консультантов!

По вопросам публикации и оплаты статей обращайтесь в редакцию:

Тел: +7 (499) 490-77-79

Прислать сообщение

Полное или частичное копирование любых материалов, опубликованных на Plastinfo.ru, для размещения

на других Интернет сайтах, разрешается только с указанием активной гиперссылки на plastinfo.ru !

Полное или частичное использование любых материалов, размещенных на Plastinfo.ru,

в СМИ, печатных изданиях, маркетинговых отчетах, разрешается только с указанием ссылки

на «Plastinfo.ru» и в некоторых случаях требует письменного разрешения ООО Пластинфо

Источник: plastinfo.ru