Эксплуатация любой трубопроводной промышленной магистрали предусматривает наличие элементов, перекрывающих поток жидкости, газа, сыпучих материалов и других видов рабочих тел при необходимости обслуживания или ремонта. Функции запора и регулировки потока движущегося вещества в линиях выполняют задвижки для трубопроводов, имеющие различное назначение и конструктивное исполнение.

Область применения

Задвижки используют в качестве запорной и регулирующей поток арматуры в трубах, иногда с их помощью управляют объемом подачи за счет снижения условного диаметра прохода.

Задвижки редко применяются в быту, в основном они служат для регулировки водо- и газоснабжения в жилищно-коммунальном хозяйстве, в магистралях для транспортировки газа, нефти, пищевой и химической промышленности при подаче технологических компонентов в производственном процессе.

Запорные элементы используют на трубопроводах с большими условными диаметрами прохода, применяемые материалы изготовления – недорогие черные и цветные металлы в различных сочетаниях.

Что означают надписи на задвижках, клапанах и проч.?

Рис.1 Задвижки для трубопроводов водоснабжения

Что такое задвижки: назначение и основные конструктивные элементы

Задвижкой называют вид трубопроводной арматуры, предназначенной для перекрытия или регулирования потока вещества, проходящего по магистрали. Они могут работать в среде с газообразными, сыпучими, жидкими веществами различной вязкости и химической активности.

Основными конструктивными элементами в системе задвижки любой конструкции являются:

- Корпус. Состоит из основной части и крышки, первая помещается непосредственно в магистраль, а вторая служит для крепления и управления перемещением запорного элемента. Корпус выполняют из металла: стальных сплавов, нержавейки, латуни, алюминия, ковкого чугуна, последний покрывают антикоррозионными слюдосодержащими красками или эпоксидными грунтовками.

- Запор. Элемент (заслонка) имеет конструктивное исполнение в виде металлического клина, шибера, диска или гибкой трубы из эластичных материалов, для повышения герметичности металл иногда покрывают резиной (эластомер). При перемещении узел плотно входит в профильное седло, расположенное в корпусе, и герметично перекрывает канал.

- Приводная система. Предназначена для управления перемещением заслонки в узле, представлена механическими конструкциями в виде маховика, перемещающегося на выдвижном или стационарном штоке, также используются пневматический, электрический и гидравлический приводы.

Рис. 2 Трубопроводные задвижки из стали – параметры по ГОСТ 9698-86

Достоинства задвижек

Основные параметры задвижек регламентированы ГОСТ 9698-86, используемые в промышленности изделия имеют следующие особенности:

- Простота конструкции. Корпус состоит из основной части, помещаемой в линию посредством фланцевого или муфтового резьбового (для малых диаметров) соединения, его крышка крепится гайками или болтами — это упрощает процедуру установки, демонтажа и ремонта устройства.

- Высокие технические характеристики. Задвижная арматура в зависимости от назначения и условий эксплуатации выдерживает рабочую температуру от -60 до +565 С., давление от 0,16 до 25 Мпа. (1, 6 — 250 бар.) в стальных конструкциях. При этом предел давлений для чугуна составляет 25 бар., для изделий из цветных металлов — 40 бар.

Рис. 3 Запорная чугунная фланцевая арматура

- Универсальность. Устройства могут работать в магистралях любого назначения с высокой химической активностью передаваемых веществ, рассчитаны на использование в трубопроводах диаметров от 15 до 2000 мм.

- Высокие гидравлические характеристики. Задвижные устройства подбирают по внутреннему диаметру трубопроводов, имеющему стандартные значения, поэтому они не влияют на гидравлическое сопротивление в линии. Плавное перемещение заслонки при перекрытии потока транспортируемого вещества позволяет избежать гидравлического удара в системе. Конструкция задвижных элементов и корпусного седла рассчитана на создание высокой герметичности перекрываемого канала.

- Хорошая ремонтопригодность. Монтаж и ремонт арматуры и фитингов с задвижками легко провести при наличии простого инструмента и комплектующих — разводных сантехнических ключей, прокладок. Заслонки и прокладки в случае износа просто снять и поменять на новые.

- Длительный срок службы. Корпусные детали и затворы изготавливаются из прочных долговечных материалов, рассчитанных на использование в конкретной рабочей среде, внутренние заслонки делают из коррозионно-устойчивых металлов — это существенно увеличивает их эксплуатационный срок.

Рис. 4 Задвижки для трубопроводов из цветных металлов

Минусы

При изготовлении запорной арматуры для удешевления часто используют чугун, подобные конструкции имеют следующие недостатки:

- Высокий вес задвижек затрудняет монтаж узлов при больших диаметрах трубопроводов — может понадобиться несколько рабочих или специальная подъемная техника для удержания массивной детали. К примеру, вес чугунного запора с условным проходом 1600 мм. Согласно ГОСТ 9698-86 составляет 10025 кг.

- Чугун относится к коррозионно неустойчивым материалам, со временем его внутренняя поверхность ржавеет, покрывается раковинами и известковым налетом — это приводит к нарушению герметизации при перекрытии потока.

- Еще к одним недостатком чугуна относится его хрупкость, приводящая к необратимой поломке изделия при сильных ударных воздействиях.

- Дешевое сальниковое уплотнение с набивкой, какое находит применение в бюджетных чугунных изделиях, не является достаточно герметичным по сравнению с современными торцевыми уплотнениями — в процессе его эксплуатации нередко возникают утечки транспортируемого вещества.

Рис. 5 Принцип работы затвора клинового типа

Задвижки для трубопроводов — виды и классификация

Задвижные узлы имеют разные конструктивные и физические параметры, по конструкции и классификации задвижек их подразделяют на следующие классы:

- По технологии изготовления корпуса:

- Сварные.

- Литые — основной метод формообразования корпусов.

- Кованые или штампованные — технология применяется для создания высокопрочных корпусов, детали соединяются между собой сваркой.

- Комбинированные — производятся из кованых и штампованных деталей посредством сварки.

- По типу уплотнения:

- Графитоармированные, жидкометаллические.

- Сальниковые — подвижной шпиндель или шток отделяется от рабочей среды сальниковой прокладкой, пропитанной маслом и сжатой накидной гайкой или специальной деталью – сальником.

- Сильфонные — герметичность достигается за счет использования гофрированных упругих оболочек из металлических и синтетических материалов.

Рис. 6 Разборка клиновидной системы (корпус, вид клина задвижки)

- По типу передачи усилия к заслонке:

- Вращательное — применяется в ручных механических системах, где винтовой шпиндель перемещается за счет маховика.

- Поступательное — шток имеет цилиндрическую форму и перемещается за счет передачи ему усилия гидравлическим или электрическим способом.

- По типу привода:

- Ручной — для передачи усилия используют маховик и шпиндель с резьбой.

- Электрический — управление задвижкой происходит перемещающимся шпинделем, который является якорем электрокатушки.

- Гидравлический — на подвижный шток с заслонкой, помещенный в герметичный цилиндр, оказывает давление гидравлическая жидкость.

- Пневматический — шпиндель передвигается за счет давления на его поверхность сжатого воздуха.

- По конструктивному исполнению затворного узла:

- Клиновые. Затвор имеет клиновидную форму, при опускании располагается между двумя наклонными седельными поверхностями.

- Параллельные (одно- или двухдисковые, шиберные). Затворный элемент сделан в форме плоского диска или шибера, которые запирают канал, опускаясь в небольшие профильные углубления в корпусе.

- Шланговые. При работе системы затворный механизм сдавливает эластичный резиновый шланг, перекрывая тем самым канал движения вещества.

- Поворотные. Запорный элемент в виде диска располагается в канале трубы на его центральной линии, при работе он разворачивается вокруг центральной оси и перекрывает поток проходящего вещества.

Клиновые задвижки

Устройство задвижки данного типа представляет собой заслонку с расположенными под углом поверхностями, которая при отпускании располагается в клинообразном седельном гнезде.

Жесткий клин

Модель отличается невысокой стоимостью, простотой, жесткостью, надежностью и хорошими параметрами герметичности, при изготовлении требует использования высокоточного оборудования. Клин шарнирно подвешен к шпинделю, размещенному в верхней крышке, и опускается в канал по встроенным в корпус направляющим, система способна работать с большими перепадами давления. К недостаткам относится сложный ремонт и заклинивание при воздействии высоких температур в результате линейного расширения металла при нагревании.

Рис.8 Задвижки для трубопроводов клиновые — конструкция

Клин с двумя дисками

Клиновые задвижки для трубопроводов данного типа состоят из заслонки в виде двух размещенных под углом дисков с разжимной деталью между ними (имеет вид шарообразного грибка) — это позволяет ей самоустанавливаться, обеспечивая при этом высокую плотность перекрытия канала и исключая заклинивание.

Типы задвижек с двумя дисками имеют сложное конструктивное исполнение и соответственно дороги, их преимущества — малый износ затворных и седельных поверхностей за счет отсутствия контакта по пути перемещения, высокая степень герметизации, небольшое прилагаемое усилие для закрывания прохода.

Устройства выпускают только с выдвижным штоком, многие модели бывают с кольцевыми уплотнениями на затворных дисках, позволяющими повысить герметизацию прохода.

Рис. 9 Разновидности поворотных систем

Упругий клин

В данной конструкции привод затвора разрезан на две части и между ними расположен пружинящий элемент — это позволяет перемещаться уплотнительным элементам относительно друг друга на небольшой угол, обеспечивая тем самым лучший контакт с седельным кольцом. При изготовлении не требуется высокоточная подгонка, исключено высокотемпературное заклинивание, к недостаткам относится повышенная истираемость плоскостей клина в результате раннего вступления в контакт при опускании.

Поворотные

Устройство такого типа называют дисковым поворотным затвором, при работе диск располагается в потоке вещества и перемещается по его направлению. Диски используются в системах с диаметром трубопроводов до 1200 мм. при температурах среды от -200 до +450 С. и давлении до 600 бар. Устройство имеет простую конструкцию, малые размер и массу, хорошо герметизирует перекрываемый канал, легко ремонтируется. К недостаткам относят высокое сопротивление потоку, работу только в одну сторону, невозможность использования в среде с повышенной вязкостью и загрязненностью.

Параллельные (шиберные)

В шиберных задвижках устройствах поверхности седел и затворного диска параллельны, при опускании диск (шибер) герметично перекрывает проход за счет давления на его поверхность проводимой среды. К недостаткам относят большие энергозатраты на перемещение в результате трения уплотнительных колец седла и шибера на всем пути движения и соответственно повышенное истирание герметизирующих поверхностей. Используется при пониженных требованиях к герметичности, легко обслуживается и ремонтируется.

Рис.10 Шиберные параллельные задвижки

Шланговые

При транспортировке агрессивной химической среды в системе, задвижки должны иметь высокую защиту от коррозии — лучшим вариантом в этом случае является использование устройств шлангового типа. Узел имеет рабочий канал в виде эластичного гибкого шланга, который при перекрытии потока сжимается в средней части.

Рис. 11 Шланговый тип задвижки – принцип действия

Маркировка

Маркировка задвижной трубопроводной арматуры регламентируется в соответствии с ГОСТ 4666-75, она выполняется на корпусе или табличке с указанием следующих данных:

- наименование предприятия;

- давление, температура;

- проходной диаметр;

- марка стали в случае использования материалов со специальными свойствами (повышенной коррозионной, температурной стойкостью);

- знак качества при его наличии.

Рис. 12 Примеры маркировки

Монтаж запорной арматуры в системах водоснабжения

Установка задвижки в магистральный трубопровод промышленного назначения проводится квалифицированными специалистами, при этом наиболее часто используется соединение элементов друг с другом с помощью фланцев. При проведении работ в водопроводной магистрали действуют, соблюдая следующие особенности установки:

- Съем запорной арматуры водопровода проводят только при отсутствии рабочей жидкости в системе, при необходимости трубы в местах соединений защищают от грязи, окалины, известкового налета.

- Перед монтажом запорной арматуры проверяют качество фланцев — фланцевая шайба не должна иметь трещин, царапин, выемок и прочих дефектов.

- Запорная арматура водопровода размещается на строго прямолинейной части магистрали и ровных участках земной поверхности — это позволяет избежать чрезмерных напряжений в местах изгибов и перекосов, вызывающих протечки. При монтаже тяжелых узлов используют дополнительные жесткие опоры.

- При эксплуатации не допускается прилагать чрезмерное усилие к маховикам, посредством которых приводятся в действие запорные заслонки — это может привести к поломкам и трещинам.

- Монтаж следует проводить с обвязкой мягким стропом, избегая крепления за шток или штурвал и стараясь не повредить защитное покрытие — это приводит к преждевременной коррозии. Падение с высоты и механические удары недопустимы.

Рис. 13 Способы монтажа и настройки запорных устройств

Перед выбором запорной арматуры необходимо учитывать ее характеристики в соответствии с ГОСТ — наиболее высокими параметрами обладают стальные промышленные изделия. Для бытового использования подходят задвижные узлы для трубопроводов из цветных металлов — они имеют небольшие размеры условного прохода и доступный монтаж с помощью резьбовых муфт.

Ознакомительное видео про задвижки для трубопроводов

Источник: montagtrub.ru

Задвижка

Эту задвижку на теплотрассе в немецком городе Вупперталь можно приводить в пример работникам ЖКХ других государств — аккуратная теплоизоляция на защелках, специальный колпак на выдвижном шпинделе, цепь, фиксирующая запорный орган, для исключения воздействия посторонних лиц.

Задвижка — трубопроводная арматура, в которой запирающий или регулирующий элемент перемещается перпендикулярно оси потока рабочей среды [1] . Задвижки — очень распространённый тип запорной арматуры. Они широко применяются практически на любых технологических и транспортных трубопроводах диаметрами от 15 до 2000 миллиметров в системах жилищно-коммунального хозяйства, газо- и водоснабжения, нефтепроводах, объектах энергетики и многих других при рабочих давлениях до 25 МПа и температурах до 565 °C [2] .

Широкое распространение задвижек объясняется рядом достоинств этих устройств, среди которых:

- сравнительная простота конструкции;

- относительно небольшая строительная длина;

- возможность применения в разнообразных условиях эксплуатации;

- малое гидравлическое сопротивление.

Последнее качество делает задвижки особенно ценными для использования в магистральных трубопроводах, для которых характерно постоянное высокоскоростное движение среды.

К недостаткам задвижек можно отнести:

- большую строительную высоту (особенно для задвижек с выдвижным шпинделем, что обусловлено тем, что ход затвора для полного открытия должен составить не менее одного диаметра прохода;

- значительное время открытия и закрытия;

- изнашивание уплотнительных поверхностей в корпусе и в затворе, сложность их ремонта в процессе эксплуатации.

За редким исключением задвижки не предназначены для регулирования расхода среды, они используются преимущественно в качестве запорной арматуры — запирающий элемент в процессе эксплуатации находится в крайних положениях «открыто» или «закрыто».

Задвижки обычно изготовляются полнопроходными, то есть диаметр проходного отверстия арматуры примерно соответствует диаметру трубопровода, на который она устанавливается. Однако в некоторых случаях для уменьшения крутящих моментов, необходимых для управления арматурой, и снижения износа уплотнительных поверхностей, применяются суженные задвижки. Некоторое увеличение гидросопротивления при этом практически не влияет на работу системы, нежелательна установка таких задвижек лишь на магистральных трубопроводах больших диаметров. [3] .

Наиболее распространено управление задвижкой с помощью штурвала (вручную), также задвижки могут оснащаться электроприводами, гидроприводами и, в редких случаях, пневмоприводами. На задвижках большого диаметра с ручным управлением, как правило, устанавливают редуктор для уменьшения усилий открытия-закрытия.

По характеру движения шпинделя различаются задвижки с выдвижным или невыдвижным (вращаемым) шпинделем. В первом случае при открытии и закрытии задвижки шпиндель совершает поступательное или вращательно-поступательное движение, во втором — только вращательное. [4]

Основные различия задвижек — в конструкции запорного органа, по этому признаку задвижки различаются на клиновые, параллельные, шиберные и шланговые [3] .

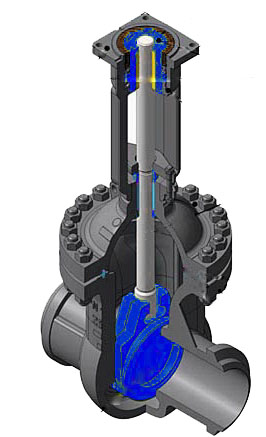

Устройство и принцип действия

В общем виде конструкция задвижки состоит из корпуса и крышки, образующих полость, в которой находится рабочая среда под давлением и внутри которой помещен затвор (на чертеже справа он клиновой). Корпус имеет два конца для присоединения задвижки к трубопроводу (применяются присоединительные концы фланцевые, муфтовые и под приварку).

Внутри корпуса расположены, как правило два седла, параллельно или под углом друг к другу (как на рисунке), к их уплотнительным поверхностям в положении «закрыто» прижимаются уплотнительные поверхности затвора. Затвор перемещается в плоскости, перпендикулярной оси прохода среды через корпус, при помощи шпинделя или штока. Шпиндель с ходовой гайкой образует резьбовую пару, которая при вращении одного из этих элементов обеспечивает перемещение затвора в нужном направлении. Такое решение (см. поясняющий чертёж) наиболее распространено и применяется при управлении вручную или электроприводом. При использовании гидро- или пневмопривода шток совершает вместе с затвором только поступательное движение. Шпиндель одним концом внутри корпуса соединён с затвором, а другим — проходит через крышку и сальник (который в основном применяется в качестве уплотнительного устройства в задвижках) для соединения с элементом управления задвижкой (в данном случае штурвалом) [3] .

Конструкции запорных органов

Клиновые задвижки

В клиновых задвижках сёдла в корпусе расположены под небольшим углом друг к другу, а затвор представляет собой устройство в виде клина — жёсткого, упругого или двухдискового, который в положении «закрыто» плотно входит в пространство между сёдлами (см. поясняющий чертёж, клин находится в нижнем положении, между сёдлами). В зависимости от условий эксплуатации выбирается тот или иной вид клина.

Жёсткий клин

Жёсткий клин обеспечивает надежную герметичность запорного органа, но для этого требуется повышенная точность обработки для совпадения угла клина с углом между сёдлами корпуса. Недостаток жёсткого клина — опасность заклинивания затвора и невозможность или трудность открытия задвижки в результате колебаний температур рабочей среды, износа или коррозии уплотнительных поверхностей.

Двухдисковый клин

Такой клин образуется двумя дисками, расположенными под углом к друг другу и жёстко скрепленными между собой. В нём диски имеют возможность самоустановки относительно сёдел корпуса, поэтому некоторые погрешности, допускаемые при изготовлении сёдел корпуса, не влияют на герметичность в положении «закрыто». Двухдисковый клиновой затвор существенно снижает возможность заклинивания, которое свойственно жёсткому клину, и, несмотря на некоторое усложнение конструкции, имеет ряд других достоинств — малый износ уплотнительных поверхностей, высокая герметичность запорного органа, меньшее усилие, необходимое для закрытия.

Клиновые двухдисковые задвижки, входящие в судовую арматуру называют также клинкетными.

Упругий клин

Это модификация двухдискового клина, диски которого связаны между собой упругим элементом, способным изгибаться, обеспечивая плотный контакт между уплотнительными поверхностями в положении «закрыто». В этом затворе снижены возможности самоустановки дисков по сравнении с двухдисковыми, хотя и сохраняется способность компенсировать некоторые деформации корпуса от нагрузок трубопровода и колебаний температур. Достоинства упругого клина — не требуется трудоёмкая пригонка затвора по корпусу (как для жёсткого клина) и конструкция более простая, чем у двухдискового. Таким образом, упругий клин в определённой степени сглаживает недостатки и сочетает достоинства двух других видов клиновых затворов [3] .

Параллельные задвижки

В параллельных задвижках уплотнительные поверхности двух сёдел в корпусе расположены параллельно друг другу. Затвор состоит из двух дисков, которые в положении «закрыто» при помощи специального клинового грибка прижимаются к сёдлам, перекрывая проход рабочей среде через корпус.

Шиберная задвижка

Является однодисковой разновидностью параллельной задвижки, в которой затвор называется шиберным односторонним. Такие задвижки применяются в тех случаях, когда допускается одностороннее направление потока рабочей среды и не требуется высокая герметичность запорного органа. Они предназначены для установки в качестве запорных устройств на трубопроводах, транспортирующих канализационные стоки, шламы, пульпы и другие, загрязнённые механическими примесями среды. Иногда затвор выполняется ножевым для разрушения частиц в рабочей среде, в этом случае задвижки называются шиберными ножевыми.

Шланговая задвижка

Задвижки с таким запорным органом принципиально отличаются от других конструкций [5] . Корпус не имеет сёдел, а затвор — уплотнительных поверхностей. Проход среды ведётся через эластичный шланг (патрубок), вставленный в корпус и полностью изолирующий металлические детали конструкции от рабочей среды. Для перекрытия прохода шланг полностью пережимается под воздействием шпинделя (штока), поэтому такие устройства называются шланговыми, задвижками их назвали потому, что шпиндель для управления арматурой перемещается перпендикулярно к оси прохода среды, то есть работает по принципу задвижки.

Шланговые задвижки предназначены для трубопроводов, транспортирующих вязкие, пульпообразные и другие подобные среды, а также слабоагрессивные и агрессивные жидкости. Шланги изготавливают из различных марок резин, которые обеспечивают работу задвижек при давлениях до 1,6 МПа и температурах до 110 °C [3] .

Расположение ходового узла

Большое значение для работы и области применения задвижек имеет расположение ходового узла — резьбового соединения шпиндель-гайка. Он может быть расположен внутри задвижки в рабочей среде или вне полости корпуса.

Задвижка с выдвижным шпинделем

В такой конструкции резьба шпинделя и ходовая гайка расположены снаружи корпуса арматуры. Шпиндель нижним концом соединён с затвором и при вращении ходовой гайки для открытия задвижки совершает вместе с затвором только поступательное перемещение, при этом верхний конец шпинделя выдвигается на величину хода затвора. Для возможности перемещения шпинделя ходовая гайка поднята над верхней частью крышки (то есть над сальником) примерно на величину хода затвора в конструкции, которую называют бугельным узлом.

Достоинствами такой конструкции являются отсутствие вредного воздействия рабочей среды на ходовой узел и свободный доступ для его технического обслуживания, а следовательно меньший износ сальникового уплотнения и более высокая надёжность резьбовой пары и сальника.

Недостатком таких задвижек является увеличение строительной высоты и массы за счёт выхода шпинделя из крышки не менее, чем на диаметр прохода и необходимость по этой причине при монтаже оставлять свободное место для выхода шпинделя.

Задвижка с невыдвижным шпинделем

В этом случае ходовая резьба находится внутри полости задвижки и при открывании шпиндель не выдвигается из крышки, сохраняя своё первоначальное положение по высоте. Ходовая гайка в этих задвижках соединена с затвором и при вращении шпинделя для открытия прохода как бы наворачивается на него, увлекая за собой затвор.

В задвижках с невыдвижным шпинделем ходовой узел погружён в рабочую среду и поэтому подвержен действию коррозии и абразивных частиц в рабочей среде, к нему закрыт доступ и отсутствует возможность технического обслуживания во время эксплуатации, что приводит к снижению надёжности работы ходового и сальникового узлов.

В связи с этим такие задвижки имеют ограниченное применение — для трубопроводов, транспортирующих минеральные масла, нефть, воду, не засорённую твёрдыми примесями и не имеющими коррозионных свойств. Поскольку в задвижках с невыдвижным шпинделем затруднены наблюдение и уход за ходовым узлом, они не рекомендуются для ответственных объектов.

Достоинством такой конструкции является меньшая строительная высота, что делает целесообразным их применение для подземных коммуникаций, колодцев, нефтяных скважин и т.д [6] .

Материалы и способы изготовления

Уплотнительные поверхности задвижек изготавливаются без колец, с кольцами из латуни, фторопласта, с наплавкой из коррозионностойкой стали, из резины (в клиновых задвижках ей может покрываться клин, а в шланговых из неё изготавливается пережимной шланг).

Задвижки с корпусами из чугуна и алюминиевого сплава выполняются при помощи литья. Этим же способом изготавливаются и стальные задвижки, но некоторые из них, а также задвижки из титановых сплавов изготавливаются методом сварки заготовок, полученных штамповкой из листового проката. Такие задвижки называют штампосварными. По своим характеристикам, эксплуатационным и прочностным, они не уступают литым задвижкам, а наоборот, детали корпусов и крышек таких задвижек изготавливаются из материала более прочного и тщательно проконтролированного, качество которого выше, чем литьё. При этом технология сварки и методы контроля сварных соединений обеспечивают высокое качество корпусных деталей, позволяющее применять такие задвижки на ответственных объектах, включая атомную энергетику. [3] [6]

Источник: dic.academic.ru

Какие виды задвижек бывают

Для обеспечения плановой и бесперебойной работы магистрали необходимо четко понимать, какие существуют типы задвижек для трубопроводов, каким образом они монтируются на трубы и как их правильно эксплуатировать.

Какие бывают задвижки для трубопроводов

Задвижки для трубопроводов различаются по множеству параметров:

- Конструктивным особенностям.

- Виду приводного механизма.

- Материалу изготовления.

- Габаритным и присоединительным размерам.

- Типу присоединения к трубопроводу.

- Рабочей среде и температурным режимам.

- Климатическому исполнению.

- Герметичности.

- Клиновой конструкции.

- Проходному диаметру.

- Типу уплотнений.

- Максимальному рабочему давлению.

Основными конструктивными элементами выступают:

- Корпус с крышкой, изготовленный из металла — черной или нержавеющей стали, алюминия, чугуна, латуни. Он — основа задвижки и помещается в магистраль. Крышка же предназначена для регулировки перемещения запорного элемента.

- Запорный механизм. Заслонка выполнена в виде клина, шибера, диска — в зависимости от типа задвижки. Она изготавливается из металла и комплектуется эластичными уплотнениями для повышения герметичности узла.

- Привод, управляющий перемещением заслонки в узле. В зависимости от вида задвижек различают устройства с маховиком (на выдвижном или невыдвижном штоке), механическим редуктором, гидро-, пневмо- или электроприводом.

По технологии изготовления корпуса задвижки подразделяются на литые, сварные, кованые и ковано-сварные.

Виды задвижек по типу выдвижения:

С выдвижным шпинделем. Изделия, в которых шпиндель выведен за пределы

корпуса и не имеет контакта с рабочей средой. Это обеспечивает лучшую ремонтопригодность, коррозионную стойкость и длительный срок службы. Однако, это сильно увеличивает строительную высоту, поскольку при открытии прохода шпинделю необходимо выйти из задвижки на длину, превышающую диаметр трубопровода. Кроме того, повышается масса изделия — этот параметр нужно учитывать при проектировании магистрали.

С невыдвижным шпинделем. Устройства с подобной конструкцией отличаются невыдвижным ходовым узлом гайка-шпиндель, непосредственно контактирующим с рабочей средой внутри задвижки. Такие изделия устанавливаются на трубопроводы, переносящие неагрессивные среды, нефть и т. п., поскольку при их эксплуатации нет возможности проконтролировать состояние сальников и шпинделя, а также провести необходимый ремонт без снятия и разборки задвижки. У них малая строительная высота, а, значит, их целесообразно устанавливать в труднодоступных местах.

Выдвижные и невыдвижные задвижки различаются по принципу работы. Первые, как уже говорилось выше, совершают движение вверх-вниз, перекрывая поток. Шпиндель вращается вокруг своей оси — в этом случае приводная гайка расположена прямо в клине.

- Приварные — такие устройства имеют патрубки, равные по диаметру размеру трубы, к которой они будут приварены. Врезка осуществляется аргонодуговой сваркой.

- Фланцевые — имеют фланцы на концах патрубков, монтируются на трубопроводах с помощью стяжки с ответными фланцами. Распространенный тип присоединения, обеспечивающий быстрый монтаж/демонтаж арматуры.

- Муфтовые — этот тип встречается на задвижках с условным проходом до DN50.

Этот тип задвижек отличается наличием затвора клиновидной формы, расположенный между двумя наклоненными поверхностями. Принцип действия основывается на перекрытии потока жидкости или газа клином, перемещающимся перпендикулярно оси. Клиновые задвижки различаются по жесткости клинового затвора: жесткий, обрезиненный, двухсторонний, упругий.

Жесткий клин. Такие изделия отличаются простотой конструкции, жесткостью, надежностью и герметичностью. Они требует точной подгонки клина и уплотнений. Клин изделия шарнирно смонтирован на шпиндель в верхней части крышки и спускается по корпусным направляющим, из-за чего система может функционировать с высокими перепадами давления. Основные недостатки задвижки такого типа — возможные заклинивания из-за температурных перепадов, износ уплотнительных колец и довольно сложный ремонт.

Двухдисковый клин подразумевает наличие двух размещенных под углом дисков, соединенных между собой разжимной деталью. Такая конструкция позволяет устройству самостоятельно выравниваться при примыкании к седлам, исключая возможность заклинивая и обеспечивая высокую герметичность затвора.

Двухклиновые задвижки отличаются сложностью конструкции и существенно дороже других исполнений, однако, у них более длительный срок эксплуатации, седельные поверхности меньше изнашиваются, а для закрытия условного прохода не требуется применять больших усилий. Они оснащаются выдвижным шпинделем, могут иметь кольцевые уплотнения на дисках для повышенной герметизации проходного отверстия.

Упругий клин. Разновидность заслонки с двухдисковым клином, в которой привод разделен на две части, между которыми размещен пружинящий элемент, способный деформироваться. Такая конструкция позволяет уплотнениям передвигаться под углом друг к другу, обеспечивая лучший контакт с седлом. Изделия с упругим клином не требуют высокоточной подгонки, исключают заклинивание при перепадах температур, но поверхности клина сильно стираются.

В шиберных задвижках дисковый затвор и седла расположены параллельно. Принцип действия прост — при опускании шиберный механизм герметично перекрывает (словно разрезает) условный проход за счет давления среды. Это наиболее простой тип задвижек, который зачастую устанавливается в канализационных системах, пульпопроводах и иных трубопроводах с густой средой, не требующей повышенной герметичности. Их легко обслуживать и ремонтировать.

Редкий тип задвижек, отличающийся отсутствием уплотнительных седел, а также необычным затворным элементом, представляющим собой гибкий шланг, сжимаемый в средней части с помощью штока. Такие задвижки имеют очень высокую коррозионную устойчивость, могут транспортировать вязкую и химически активную среду. Обычно их используют в трубопроводных системах с небольшим условным проходом, где основной средой является пульпа, примеси, шлам и т. п.

В качестве материала задвижек выступают сталь, алюминий и чугун. Рассмотрим наиболее распространенные задвижки данных типов с указанием используемых в составе материалов основных элементов и уплотнений.

Буква «с» в маркировке задвижки указывает на то, что она изготовлена из стали, а «нж» — что уплотнения на клиновых дисках и седлах выполнены из нержавеющей стали.

Материалы изготовления деталей и узлов:

В стальных задвижках 30с41нж также имеется сальниковое уплотнение, изготовленное из терморасширенного графита. Этот материал может иметь форму шнура или кольца и препятствует выходу рабочей среды через сальник, там, где шпиндель опускается в корпус. Трубопроводная арматура использует несколько модификаций ТРГ:

- ТРГ-100Л — с армированием лавсановой нитью.

- ТРГ-100ЛФ — с лавсановой нитью и дополнительной фторопластовой пропиткой.

- ТРГ-101Н — с армированием нержавеющей проволокой.

- ТРГ-102С — в качестве армирующего элемента выступает стеклонить.

Термопластовый графит в качестве уплотнительного материала сальникового узла гарантирует высокую герметичность, не теряя своих свойств даже при воздействии высокой температуры.

Стальные задвижки широко применяются в различных областях промышленности для организации магистралей, транспортирующих воду (горячую и холодную), газ, нефтепродукты, различные химические вещества, к которым элементы задвижки коррозионностойки, а также пар. Иногда они могут использоваться для перемещения морской воды.

Уплотнения на клин и корпусные кольца наносятся методом дуговой сварки или лазерной наплавки. Оба метода представляют собой химическую реакцию, при которой основной материал изделия смешивается со сплавом из проволоки под воздействием высокой температуры. После наплавки происходит шабровка — ручная или автоматическая. Она нужна для выведения идеальных геометрических параметров клина и колец с подгонкой поверхностей относительно друг друга для повышения класса герметичности задвижки.

Чугунные задвижки изготавливаются из серого чугуна и способны выдерживать разрывное давление до 370 МПа. Они предназначены для транспортировки жидкости и газа в магистральных трубопроводах.

Материалы изготовления деталей и узлов:

- Основные корпусные детали (корпус, крышка, клин) выпускаются из серого чугуна.

- Шпиндель производится из нержавеющей стали 20Х13.

- Втулка шпинделя изготавливается из латуни или бронзы.

Что касается уплотнений, то клиновое уплотнение выполняется из EPDM. Это международное обозначение этиленпропиленового каучука. Этот материал имеет высокие физические и химические свойства, благодаря чему затвор практически не имеет механических разрушений. Он коррозионно-стойкий, способен сохранять заданные геометрические размеры даже при воздействии высокой температуры.

Также может применяться фторкаучук (при воздействии очень кислотных сред) или кремнийорганическое соединение (в случае воздействия экстремально высоких температур и их перепадов).

Задвижки имеют общие эксплуатационные характеристики, к которым относятся:

- Проходной диаметр DN — от 15 до 1400 мм.

- Номинальное давление среды Pn — от 10 до 40 атм.

- Класс герметичности по ГОСТ 9544 — А, АА, В, С.

- Тип подсоединения — под приварку, муфтовое, фланцевое.

- Климатическое исполнение (Т1, ТпУ1, У1, ХЛ1) и показатели рабочей температуры. У чугунных задвижек климатические исполнения маркируются — У, Т, УХЛ, ОМ.

- Направление подачи рабочей среды.

- Тип привода — ручной, редуктор, приводной механизм.

Выбор типа задвижки под конкретную рабочую среду осуществляется исходя из стойкости используемых материалов к коррозионному положению.

Маркировка задвижек соответствует ГОСТ 4666-75 и содержит следующие данные (на примере 30с41нж):

- 30 — показывает, что перед нами задвижка;

- с — стальной корпус;

- 41 — номер модели;

- нж — нержавеющий материал на клине.

Перед «41» может стоять цифра «5» — это будет значить, что у задвижки механический редуктор в качестве привода, цифра «9» говорит, что установлен электропривод. В нашем случае у задвижки 30с41нж ручной привод (управление маховиком).

Вне зависимости от назначения и типа задвижки характеризуются следующими особенностями:

- Простотой конструкции.

- Высокими техническими параметрами (в зависимости от материала изготовления и конструктивных особенностей они могут выдерживать температуру до 565С и давление до 25 МПа).

- Универсальностью и вариативностью применения — задвижки активно используются в трубопроводных системах и магистральных трубопроводах, транспортирующих любые среды.

- Хорошие гидравлические параметры. Задвижки подбираются в соответствии с внутренним диаметром трубопровода, на которой они будут монтироваться. Плавное перемещение запорного механизма при перекрытии потока рабочей среды помогает избежать гидроудара в системе, а конструкция затвора и седла обеспечивает высокую герметичность перекрываемого канала среды.

- Возможностью изменения потока среды в обратную сторону.

- Длительным сроком эксплуатации. Все материалы узлов и деталей рассчитаны на долгосрочную службу в конкретной рабочей среде. Внутренние элементы изготавливаются из коррозионно-стойких материалов.

Впрочем, у задвижек есть и некоторые недостатки. Во-первых, это увеличение строительной высоты трубопровода (особенно если дело касается устройств с выдвижным шпинделем). Во-вторых, это быстрый износ уплотнительных элементов и обслуживание задвижек (трудоемкий ремонт в случае изделий с невыдвижным шпинделем). В-третьих, время на закрытие/открытие запорного механизма может быть длительным.

Установка устройств на магистраль или трубопровод промышленного назначения осуществляется только обученными специалистами, допущенными к проведению такого типа работ. При выполнении монтажа необходимо соблюдать следующие правила установки, в зависимости от типа задвижек и их назначения:

- Снимать запорную трубопроводную арматуру допускается только при отсутствии рабочей жидкости в системе. Также требуется очистить место установки и соединения труб от грязи, налета, окалины и т. п.

- Непосредственно перед монтажом фланцевые задвижки должны быть проверены на качество фланцев (отсутствие трещин, царапин и иных дефектов).

- Запорная трубопроводная арматура устанавливается на четко прямолинейной части магистрали во избежание перекосов и изгибов, способных вызвать протечки и напряжения в системе. При установке тяжелых узлов требуется использование жестких опор.

- Не допускается приложение больших усилий к маховикам при эксплуатации из-за опасности поломок и возникновения трещин.

- При монтаже не допускается падение арматуры, иные механические повреждения или удары.

На место монтажа задвижки поставляются в специальной таре, отвечающей требованиям ГОСТ 9.014–78, ГОСТ 15150-69 с вариантом защиты ВУ-0 или ВУ-1.

Источник: tdnhi.ru

Виды и типы задвижек

Среди общей массы устройств запорной арматуры выделяются задвижки. Их используют для перекрытия потока вещества в трубе при ремонте трубопровода и в других случаях. Для разных транспортируемых сред, температур, а также показателей давления в системе, заводы выпускают несколько моделей этих устройств. И чтобы обеспечить плановую работу магистрали, надо знать, какие виды задвижек бывают, как их монтировать в трубопровод, а потом правильно эксплуатировать.

Классификация задвижек

Для того, чтобы обеспечить технологические потребности всей трубопроводной отрасли, задвижки выпускаются с разными техническими характеристиками и разного назначения. Они различаются по:

- конструкции;

- типу привода;

- материалу изготовления;

- присоединительным размерам;

- типу присоединения;

- температурному режиму работы;

- виду транспортируемого вещества в трубе;

- климатическому исполнению;

- классу герметичности;

- конструкции клина;

- диаметру проходного отверстия;

- показателю максимального давления в системе;

- типу уплотнительных поверхностей затвора;

- типу уплотнений крышки и сальника.

Как видно из списка выше, задвижки имеют широкий диапазон характеристик. Чтобы упростить выбор изделия для конкретного производства со всеми его особенностями, установлен единый порядок маркировки устройств запорной арматуры. Он указан в документе СТ ЦКБА 036-2017.

Кроме того, заводы-изготовители дополнительно комплектуют задвижки информационными табличками, отражающими основные технические и эксплуатационные характеристики изделия. В следующих разделах обозначениям будет уделено достаточно внимания. Но сначала давайте познакомимся с конструкцией задвижки и ее принципом действия.

Конструкция

Задвижка состоит из 3 основных частей.

- Привод с приводным механизмом.

- Крышка с сальниковым узлом.

- Корпус с патрубками.

Рисунок 1. Конструкция

На рисунке 1 представлены два типа задвижек:

- с выдвижным;

- и невыдвижным шпинделем.

Отличие этих двух видов запорной арматуры заключается в следующем.

В первом варианте шпиндель, при подъеме затвора в положение «открыто», выдвигается вверх, обеспечивая требуемый ход клина. Такое исполнение имеет как преимущества, так и недостатки. Плюсом является тот факт, что шпиндель не контактирует с рабочей средой, а значит, не подвержен коррозии. Но за счет увеличенной строительной высоты, такая задвижка подойдет далеко не для всех условий монтажа.

Второй вариант лишен недостатка выдвижного шпинделя. Эту задвижку можно устанавливать в стесненных условиях. Но здесь шпиндель расположен внутри корпуса, а значит, в процессе работы на него будет воздействовать рабочая среда.

На рисунке 1 представлены конструкции задвижек с ручным приводом.

Но кроме такого исполнения, выпускаются устройства, укомплектованные:

- механическим редуктором;

- электроприводом;

- пневмоприводом;

- гидроприводом.

Рисунок 2. Виды приводов

Самыми востребованными являются задвижки с ручным, механическим и электроприводом. Это объясняется тем, что такие устройства – самые надежные и долговечные в эксплуатации. Использование пневмо- и гидропривода происходит очень редко, так как обслуживание резервуаров с жидкостью или воздухом под давлением требует дополнительных затрат.

Принцип работы

Рассмотрим принцип работы задвижки с выдвижным шпинделем.

Для того, чтобы перевести затвор в одно из крайних положений (открыто/закрыто), надо поворачивать штурвал по или против часовой стрелки. Вращение передается на приводную гайку, расположенную в центре маховика.

За счет резьбового соединения гайки со шпинделем, последний совершает вращательно-поступательное движение, увлекая за собой затвор. Клин и шпиндель соединены между собой т-образным соединением типа «шип-паз». По достижению затвора одного из крайних положений, ход штурвала резко затрудняется, сигнализируя о полном цикле работы.

Задвижки с невыдвижным шпинделем работают иначе. Из названия уже понятно, что шпиндель здесь не двигается вверх/вниз, а совершает только вращение вокруг своей оси. Приводная гайка в таком устройстве располагается непосредственно в клине, закрепленном с ней аналогичным т-образным соединением.

При вращении штурвала, движение передается от шпинделя к гайке. Она (гайка), наворачивается на ось шпинделя, увлекая за собой затвор. Для того, чтобы шпинделю было «куда деться», в клине образовано отверстие.

Рисунок 3. Устройство затвора

Материалы изготовления

Для сравнения рассмотрим 2 популярные задвижки марок 30с41нж и 30ч39р.

Стальные задвижки

Корпус 30с41нж выполнен из стали, о чем говорит буква «с» в маркировке. Приставка «нж» на конце означает, что уплотнительные поверхности дисков клина и седел корпуса изготовлены из нержавейки.

Рисунок 4. Затвор 30с41нж

А вот из каких марок сталей изготавливаются остальные детали:

Уплотнитель сальника

Кроме металлических частей, в задвижке 30с41нж присутствует сальниковое уплотнение в виде набивки ТРГ. Этот материал предотвращает выход рабочей среды через сальник в месте входа шпинделя в корпус.

Рисунок 5. Виды набивки

ТРГ – это терморасширенный графит. Он выпускается в виде шнура или кольца. В трубопроводной арматуре может использоваться несколько его модификаций.

Вот о чем речь:

Стальные клиновые задвижки выпускает Сибирский завод трубопроводной арматуры «СибЗТА». В технологическом процессе изготовления применяются современные материалы. Один из них – термопластичный графит, используется в сальниковом узле для герметизации системы относительно окружающей среды. Добавление термопластов в состав позволяет набивке многократно переходить в вязкотекучее и высокоэластичное состояние. Это означает, что под воздействием высоких температур рабочей среды, уплотнение не изменяет своих качественных характеристик.

Модель 30ч39р изготавливается из чугуна марки GGG40 и GGG50. Применение этого металла позволяет корпусным деталям задвижки выдерживать давление на разрыв до 370 МПа.

В отличие от стальных изделий, она предназначена исключительно для работы в магистралях, по которым транспортируется горячая/холодная вода и пар.

Материалы изготовления деталей.

- Корпус, крышка, а также клин – GGG40/50.

- Шпиндель делают из 20Х13 или аналога 2Cr13.

- Уплотнение на клине – EPDM.

- Втулка на шпинделе делается из бронзы или латуни.

EPDM – это международная маркировка этилен-пропиленового каучука. Кроме этого уплотнения применяют Viton (фторкаучук) или Silicon (кремнийорганическое соединение). Первый имеет отличную стойкость к воздействию высоко-кислотных сред, второй же – отлично справляется с экстремальными и быстроменяющимися температурами.

Основным отличием чугунных задвижек от стальных, помимо металла корпуса, является использование резинового клина (EPDM, Viton или Silicon). Для воды такое исполнение является наилучшим, так как полностью исключается коррозия затвора.

Конструкция клина

Устройство затвора в стальной и чугунной задвижке отличаются. Это обусловлено сферой применения устройств в трубопроводной промышленности.

Рисунок 6. Виды клина

Стальные задвижки

Стальные задвижки, используют в магистралях, предназначенных для транспортировки:

- горячей/холодной воды в системах ЖКХ;

- нефтепродуктов;

- природного газа;

- химических веществ;

- пара в системах отопления и котельных;

- в исключительных случаях для морской воды и сырья на перерабатывающих предприятиях.

Воздействие рабочих сред на уплотнительные поверхности затвора вызывает механические повреждения и коррозию. Для снижения негативных последствий и увеличения срока службы изделия, уплотнительные поверхности наплавляют с использованием коррозионностойкой проволоки марок 08Х21Н10Г6 и 13Х25Т.

Существует два метода нанесения уплотнителя на диски клина и седла корпуса.

- С применением дуговой сварки.

- С применением лазерной наплавки.

Рисунок 7. Лазерная наплавка

Оба метода характеризуют собой химическую реакцию, при которой под воздействием высокой температуры в основной металл клина (или кольца) подмешивается проволока из сплава определенной марки. После того, как наплавочный шов остывает и набирает прочность, его подвергают ручной или автоматической шабровке.

Шабровка – это выведение идеально ровных геометрических параметров поверхностей. Такую процедуру проводят как с клином, так и с кольцами в корпусе. Задачей шабровки служит идеальная подгонка двух поверхностей относительно друг друга. От этого зависит основной эксплуатационный показатель работы задвижки – класс герметичности затвора.

Клин затвора в стальных задвижках может иметь 3 вида конструкции.

- Литая цельнометаллическая.

- Сборная двухдисковая.

- Сборная упругая.

По эксплуатационным характеристикам, наиболее лучший вариант исполнения клина – двухдисковая конструкция. При таком способе сборки, осуществлять подгонку уплотнителей дисков и колец намного легче. Это положительно влияет на степень герметичности затвора.

Двухдисковые задвижки дольше сохраняют заводской класс герметичности в процессе эксплуатации за счет снижения трения уплотнителей. Также они в меньшей мере подвержены заклиниваниям и «приварке» за счет коррозионного разрушения металла.

Чугунные задвижки с обрезиненным клином

Клин чугунной задвижке выполнен из специальной резины EPDM. За счет физических и химических свойств этого материала, в процессе эксплуатации затвор практически не подвергается каким-либо дефектам и разрушениям.

EPDM не подвержен коррозии, сохраняет заводские геометрические параметры под воздействием повышенных/пониженных температур воды. Добавление в состав уплотнителя каучука делает клин 30ч39р упругим и в то же время мягким.

Задвижки 30ч39р с использованием в качестве материала уплотнителя EPDM в обиходе называют задвижки с обрезиненным клином.

30ч39р используется исключительно для воды и пара в городских системах водоснабжения, канализации и отопления, а также на предприятиях, эксплуатирующих такие магистрали.

Эксплуатационные показатели работы

Вне зависимости от моделей задвижек установлены общие эксплуатационные показатели работы. К ним относятся:

- диаметр проходного отверстия ду – показатель варьируется от 50мм до 1200мм;

- номинальное давление pn – от 10 до 40 атмосфер (1,0-4,0 МПа);

- класс герметичности по затвору – А, АА, В, С, устанавливаемый в соответствии с положениями ГОСТа 9544-2015;

- тип присоединения к трубе – под приварку или фланцевое соединение, выполненное по ГОСТу 33259-2015;

- показатели температуры окружающей среды в соответствии с климатическим исполнением, которое определяется по ГОСТ 15150-69;

- нижние и верхние пределы температуры рабочей среды в зависимости от климатического исполнения;

- направление подачи среды

- тип привода – ручной, механический или электропривод (установочные размеры переходника по ОСТ 26-07-763-73).

Выбор задвижки для определенной рабочей среды, осуществляется по стойкости материала корпусных деталей к коррозионному разрушению. В соответствии с ГОСТом 9.908-85, скорость коррозии не может превышать 1мм в год.

Климатическое исполнение стальных и чугунных задвижек по ГОСТ 15150 отличается. Так для изделий из стали применяются исполнения:

- Т1 – эксплуатация при температурах в диапазоне от -10 0 С до +50 0 С;

- ТпУ1 – от -29 0 С до +40 0 С;

- У1 – от -40 0 С до +40 0 С;

- ХЛ1 – от -60 0 С до +40 0 С.

Чугунные изделия также классифицируются по ГОСТ 15150, но с другими маркировками (У, Т, УХЛ, ОМ).

Маркировка

Требования к маркировке и обозначениям стальных и чугунных задвижек можно найти в 3 документах.

- СТ ЦКБА 036-2017 – содержит таблицы фигур на каждую модель.

- ГОСТ 4666-2015 – содержит требования по маркировки и окраске.

- ТУ – локальный документ завода-изготовителя, содержащий дополнительные требования к маркировке и окраске.

Разберем на примере стальную задвижку 30с515нж. Согласно СТ ЦКБА:

- 30 – означает, что это задвижка;

- с – корпус выполнен из стали;

- 5 – указание типа привода (механический редуктор в данном случае);

- 15 – номер модели;

- нж – материал уплотнения на клине.

Если в середине обозначения указаны 2 цифры (30с15нж) то это означает, что привод у задвижки ручной. Цифра «5» перед номером модели указывает на механический привод. А вот цифра «9» (30с915нж) обозначает наличие переходника под электропривод.

Рисунок 8. Маркировка

По ГОСТу 4666, на корпусе задвижки должны присутствовать следующие данные.

- Товарный знак изготовителя. При отсутствии указывается название завода.

- Полное наименование по СТ ЦКБА. Например, 30с927нж.

- Давление номинальное.

- Диаметр номинальный.

- Уникальный заводской номер устройства.

- Дата выпуска.

Эти данные могут быть указаны как на корпусе устройства, так и на информационной табличке, прикрепленной к корпусу или крышке. При наличии электропривода, на него устанавливается отдельная информационная табличка.

Также завод-изготовитель дополнительно может указывать другую информацию об изделии, установленную в технических условиях на продукцию.

По согласованию с заказчиком возможна поставка изделий под электропривод и механический редуктор.

Наносятся обозначения на корпус задвижки методом литья или ударным способом. Информационная табличка может быть отпечатана типографским способом. Также таблички допускается изготавливать ударным методом.

Транспортировка и хранение

Перед тем, как задвижка поступит в продажу, она проходит выходной контроль с отметкой проверяющего в паспорте изделия (ОТК). После этого, прибор подлежит консервации с соблюдением требований, изложенных в ГОСТ 9.014-78.

Используемые варианты защиты:

Перевозка изделия к месту постоянного хранения или монтажа осуществляется строго в заводской таре. При этом должны выполняться требования по транспортировке и хранению, изложенные в ГОСТ 15150-69, пункт Ж1. Для перевозки задвижек с электроприводом выполняются требования пункта Ж2.

В процессе перевозки ящики с изделиями должны быть закреплены в транспортной таре (ж/д вагон, кузов автопоезда и т.д.). В процессе разгрузки на территории предприятия, нельзя бросать и кантовать (переворачивать) тару с задвижкой.

Если изделие подлежит постановке на длительное хранение, то выполняются все необходимые мероприятия по консервации, указанные в ГОСТ 9.014.

Хранить задвижку надо в заводской коробке, а при ее отсутствии, в схожей по габаритам и материалу изготовления чистой таре. При этом клин должен быть опущен в нижнее положение «закрыто», а присоединительные патрубки закрыты заглушками.

Рисунок 9. Тара

Такой порядок обеспечит сохранное хранение задвижки на долгое время. Дополнительно, каждые пол года изделие смазывается.

Правила монтажа

При установке задвижки в трубопроводную магистраль, рабочий персона должен:

- соблюдать правила проведения соответствующих работ на предприятии;

- нормы и правила охраны труда;

- иметь защитную одежду и приспособления (СИЗ);

- пройти аттестацию;

- иметь опыт работы по установке устройств запорной арматуры.

Порядок обучения работников предприятия правилам безопасности труда изложен в ГОСТе Р 53672-2009г.

Изделие до момента его установки должно находиться в заводской упаковке. Непосредственно перед монтажом задвижку надо проверить на работоспособность, совершив 3 цикла работы затвора. Также производится визуальный осмотр внешних и внутренних частей корпуса.

Перед установкой шпиндель (резьбу) надо смазать пастой марки ВНИИ НП-232, регламентированной по ГОСТу 14068.

Подвешивать изделие можно только за присоединительные патрубки.

Рисунок 10. Строповка

Порядок выполнения работ.

- Произвести отключение и сброс давления в трубопроводе.

- Произвести промывку системы водой.

- Очистить место установки от посторонних предметов и грязи.

- Произвести строповку изделия, согласно приложенной схеме к руководству по эксплуатации.

- Аккуратно, избегая ударение о трубопровод, подвести задвижку к присоединительным фланцам.

- Вставить шпильки во все отверстия фланца, предусмотренные конструкцией.

- Навинтить гайки на шпильки.

- Произвести затяжку гаек специальным ключом.

- Снятие строп можно производить только после полной затяжки арматуры на трубопроводе.

Изделия большого диаметра имеют большую массу. К примеру, 30ч539р Ру16 Ду1000 весит около 1,5 тонны. Поэтому при установке такого «гиганта» в магистраль, предусматривается опора. Монтаж с опорой на трубу строго запрещен.

Источник: sibzta.su