Шпоночные соединения –это разборные подвижные или неподвижные соединения двух деталей, с применением специальных закладных деталей шпонок.

Шпоночное соединение применяется, как правило, для подвижного или неподвижного соединения двух деталей (вала и ступицы) с целью предотвращения их относительного проворота при передаче крутящего момента. Иногда шпоночное соединение применяется для предотвращения относительного сдвига соединяемых плоских деталей, например, при защите стягивающих болтов от воздействия перерезывающей нагрузки. Плоские соединения в данной лекции не рассматриваются, поэтому в дальнейшем под понятием шпоночное соединение имеются в виду только соединения типа вал-ступица.

Классификация шпоночных соединений:

1) по степени подвижности:

1.1.1) с направляющей шпонкой;

1.1.2) со скользящей шпонкой;

2) по усилиям, действующим в соединении:

2.1) напряжённые, такие, в которых напряжения создаются при сборке и существуют независимо от наличия рабочей нагрузки, все напряжённые соединения являются неподвижными;

Для чего нужна гидрошпонка в строительстве #shorts #гидроизоляция #технадзорнн

2.2) ненапряжённые, в которых напряжения возникают только при воздействии рабочей нагрузки;

3) по виду применяемых шпонок:

3.1) с призматической шпонкой, могут быть либо неподвижными, либо подвижными, скользящая и направляющая шпонки в подвижном соединении являются призматическими;

3.2) с сегментной шпонкой;

3.3) с цилиндрической шпонкой;

3.4) с клиновой шпонкой, соединение напряжённое;

3.5) с тангенциальной шпонкой, соединение напряжённое;

Достоинства шпоночных соединений:

1. простота и надёжность конструкции;

2. лёгкость сборки и разборки;

3. простота изготовления и низкая стоимость.

Недостатки шпоночных соединений:

1. ослабление сечений вала и ступицы шпоночным пазом;

2. высокая концентрация напряжений в углах шпоночного паза;

3. для большинства соединений децентровка (смещение оси ступицы относительно оси вала) на половину диаметрального зазора.

Для закладки шпонок соединяемые детали, вал и ступица должны иметь шпоночные канавки. Шпоночные канавки выполняются: на валу под сегментную шпонку дисковой шпоночной фрезой, под остальные виды шпонок, кроме цилиндрической, либо дисковой, либо концевой (торцовой, пальцевой) шпоночными фрезами; паз в ступице выполняется либо протягиванием (инструмент – шпоночная протяжка, точность и качество изготовления паза высокие) либо долблением (точность на 1…2 квалитета ниже, чем при протягивании). Поэтому протягивание применяют в массовом и крупносерийном производстве, долбление – в индивидуальном, поскольку оно не требует специализированного инструмента (протяжки).

Шпонки в своём большинстве изготавливаются из качественных среднеуглеродистых сталей 45, 50, 55. С целью повышения прочности шпонок заготовки для их изготовления подвергаются улучшающей термической обработке. Однако твердость поверхности шпонок должна быть ниже таковой для соединяемых деталей.

Шпоночные соединения Классификация и виды шпонок Достоинства и недостатки шпоночных соединений

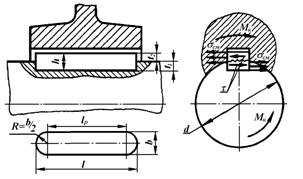

Рис. 37. Неподвижное соединение призматической шпонкой. Рис. 37. Неподвижное соединение призматической шпонкой. |

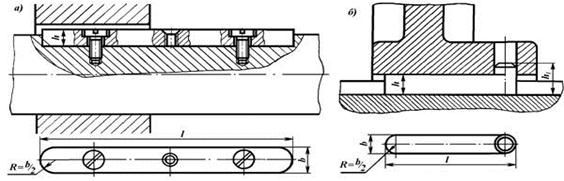

Рис. 38. Подвижные соединения призматической шпонкой: а) направляющая шпонка; б) скользящая шпонка. Рис. 38. Подвижные соединения призматической шпонкой: а) направляющая шпонка; б) скользящая шпонка. |

В производстве машин наиболее широкое применение находят призматические шпонки. Призматические шпонки применяются трёх видов: закладные (рис. 37), направляющие (рис. 38, а) и скользящие (рис. 38, б).

По форме исполнения торцов призматические шпонки бывают с двумя закруглёнными торцами (рис. 37, 38), с одним закруглённым и другим прямым торцами и с двумя прямыми торцами.

Закладные шпонки применяются в неподвижных соединениях (ступица неподвижна относительно вала; рис. 37), направляющие и скользящие шпонки – в подвижных. Направляющая шпонка (рис.

38, а) крепится в пазу вала, а вращающаяся вместе с валом и имеющая возможность скольжения вдоль его продольной оси ступица при движении скользит стенками своего паза по закреплённой на валу шпонке. Скользящая шпонка(рис. 38, б) закрепляется неподвижно в пазу ступицы и при движении последней скользит в пазу вала.

Поперечные размеры призматических шпонок стандартизованы для различных диаметров валов.

Одним из главных недостатков призматических шпонок является необходимость их индивидуальной подгонки к размерам пазов вала и ступицы, то есть трудность обеспечения взаимозаменяемости, что ограничивает их применение в крупносерийном производстве.

В качестве другого недостатка следует назвать способность призматической шпонки к опрокидыванию в процессе износа и смятия боковых рабочих поверхностей, так как силы, действующие на шпонку, образуют моментную пару, а по высоте шпонки в пазу всегда имеется некоторый зазор.

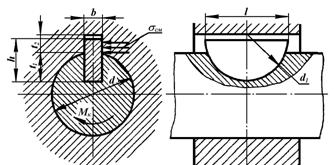

Рис. 39. Соединение сегментной шпонкой Рис. 39. Соединение сегментной шпонкой |

От последнего недостатка свободны сегментные шпонки, поскольку они существенно глубже сидят в пазу вала (рис. 39). Такое заглубление сегментной шпонки и её форма в виде сегмента прямого кругового цилиндра позволяет устанавливать шпонку в паз вала без натяга, что, в свою очередь, облегчает сборку соединения и обеспечивает выполнение условий взаимозаменяемости, то есть позволяет использовать шпонку без предварительной подгонки.

Недостатком сегментных шпонок является более сильное в сравнении с призматическими ослабление сечения вала. Поэтому сегментные шпонки применяются, как правило, на малонагруженных изгибающими моментами участках валов. Такими участками чаще всего являются концевые участки валов.

Сегментные шпонки так же, как и призматические, стандартизованы, причём в обоих случаях стандарт составлен так, что прочность шпонки на срез по границе прилегания вала и ступицы всегда выше прочности боковых поверхностей шпонок по напряжениям смятия.

Рис. 40. Соединение цилиндрической шпонкой. Рис. 40. Соединение цилиндрической шпонкой. |

Цилиндрические шпонки по условиям изготовления и сборки соединения применяют на концевых участках валов (рис. 40). Шпонку в этом случае устанавливают с некоторым натягом. Гнездо под установку цилиндрической шпонки засверливают и развёртывают в соединяемых деталях совместно.

Такая технология изготовления соединения требует, чтобы материалы вала и ступицы не сильно отличались по показателям прочности и твёрдости, с одной стороны, а с другой неудобна к применению в массовом производстве, поскольку не обеспечивает условий взаимозаменяемости. По этой причине в массовом производстве цилиндрические шпонки почти не применяются.

Тангенциальные и клиновые шпонкиприменяются в напряжённых соединениях. Как тангенциальные, так и клиновые шпонки стандартизованы.

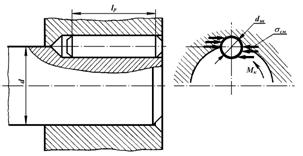

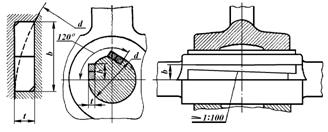

Рис. 41. Соединение тангенциальной шпонкой. Рис. 41. Соединение тангенциальной шпонкой. |

Тангенциальная шпонка(рис. 41) состоит из двух деталей, каждая из которых выполнена в форме призматического клина с прямоугольным поперечным сечением. Уклон клина обычно составляет 1:100. Тангенциальные шпонки устанавливаются парами с углом между опорными поверхностями шпонок на валу 120…180°.

Достоинства тангенциальных шпонок:

1. материал тангенциальной шпонки работает на сжатие;

2. более благоприятная форма шпоночного паза в отношении концентрации напряжений.

Недостатком тангенциальной шпонки можно считать её конструктивную сложность.

Тангенциальные шпонки наиболее широко применяются в тяжёлом машиностроении, для крупных валов, нагруженных переменными нагрузками (силами и моментами) большой интенсивности.

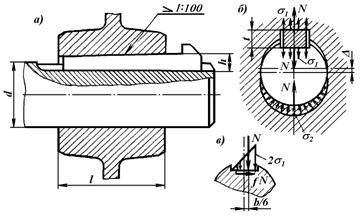

Клиновые шпонки(рис. 42) передают момент посредством сил трения, возникающих при взаимодействии шпонки с поверхностями паза вала и паза ступицы, перпендикулярными радиусу (дном шпоночных пазов вала и ступицы). Уклон клина клиновых шпонок так же, как и у тангенциальных, составляет 1:100. При сборке соединения клиновая шпонка под нагрузкой, иногда ударами, загоняется в шпоночный паз, создавая в соединении предварительный натяг.

Рис. 42. Соединение клиновой шпонкой: а) продольный разрез; б) напряжённое состояние после сборки; в) усилия в шпоночном пазе вала в процессе работы. Рис. 42. Соединение клиновой шпонкой: а) продольный разрез; б) напряжённое состояние после сборки; в) усилия в шпоночном пазе вала в процессе работы. |

Преимущества клиновых шпонок:

1. не требуется дополнительных деталей, удерживающих ступицу от осевого перемещения;

2. соединение с клиновой шпонкой может выдерживать и небольшую (относительно крутящего момента) осевую нагрузку;

3. хорошо работают при действии переменных нагрузок.

Недостатки клиновых шпонок:

1. сильная децентровка ступицы относительно геометрической оси вала;

2. при малой длине ступицы возможен её значительный перекос и осевое биение обода закрепляемой детали (шкива, звёздочки, зубчатого колеса);

Источник: studopedia.ru

Нормирование точности штифтовых, шпоночных и шлицевых соединений

Шпонка представляет собой основную деталь, входящую в состав шпоночного соединения. У рассматриваемой стальной продукции имеется наличие вырезанных пазов, что является их отличительной особенностью. Вообще, они необходимы для соединения узлов. А их первостепенная функция — возможность передавать вращающий момент между узлами.

Прежде чем определять разновидности шпонок стоит отметить, что при изготовлении данного продукта используют следующие виды марок металла:

- сталь 45

- сталь 50

- сталь 60

Итак, выделяют 5 разновидностей шпонок:

- клиновая

- призматическая

- сегментная

- цилиндрическая

- тангенциальная

Далее, уже продолжим рассматривать конструкцию, назначение и применение вышеуказанных разновидностей стального материала.

Шпоночные соединения

Характеристика шпоночных соединений

Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки и т. п.) . Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Она служит для передачи вращающего момента от вала к ступице и наоборот. Основные типы шпонок стандартизированы.

Шпоночные пазы на валах получают фрезерованием дисковыми или концевыми фрезами, в ступицах – протягиванием (см. рис. 1) .

Достоинства шпоночных соединений – простота конструкции, вследствие чего их широко применяют во всех областях машиностроения.

Недостатки – шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но, главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом.

Шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой, требуется ручная пригонка шпонки по пазу; при изготовлении дисковой фрезой – крепление шпонки в пазу винтами от возможных осевых перемещений.

Классификация шпоночных соединений

Шпоночные соединения подразделяют на ненапряженные и напряженные. Ненапряженные соединения получают при использовании призматических и сегментных шпонок. При сборке этих соединений в деталях не возникает монтажных напряжений. Для обеспечения центрирования и исключения контактной коррозии (фретинг-коррозии) ступицы устанавливают на валы с натягом.

Напряженные соединения получают при применении клиновых и тангенциальных шпонок (рис. 2) . При сборке таких соединений возникают предварительные (монтажные) напряжения. Тангенциальные шпонки являются разновидностью клиновых шпонок. При запрессовке клиновых шпонок в соединении возникают распорные радиальные силы, что приводит к появлению дисбаланса. Клиновые шпонки в настоящее время применяются редко, поэтому их методика расчета на прочность здесь не рассматривается.

По форме различают три основных типа шпонок (кроме клиновых и тангенциальных, рис. 2) – призматические , сегментные и круглые .

Читать также: Как подключить амперметр через шунт

Призматические шпонки (рис. 3) изготавливают в нескольких исполнениях – с плоскими и скругленными торцами. Округление торцов шпонки облегчает монтаж конструкции. Шпонки с плоскими торцами устанавливают вблизи деталей (концевых шайб, колец и т. п.) , препятствующих ее осевому перемещению, поскольку призматическая шпонка не препятствует осевому перемещению деталей вдоль вала. Иногда для фиксации от осевого смещения призматические шпонки фиксируют распорными втулками или установочными винтами.

Сегментные шпонки (рис. 3) , как и призматические, работают только боковыми гранями. Их применяют при передаче относительно небольших вращающих моментов, так как глубокий паз значительно ослабляет вал. Сегментные шпонки и пазы для них просты в изготовлении и удобны для монтажа и демонтажа. Глубокая посадка шпонки обеспечивает ей устойчивое положение.

В отличие от призматических шпонок, сегментные шпонки не нуждаются в дополнительной фиксации от осевого перемещения.

Материал шпонок и допускаемые напряжения

Стандартные шпонки изготовляют из специального сортамента среднеуглеродистой чистотянутой стали с σв≥ 600 МПа – чаще всего из сталей марок Ст6, 45, 50.

Допускаемые напряжения смятия [σ]см для шпоночных соединений зависят от материала ступицы (вал, как правило, изготовляют из стали) , типа посадки ступицы и характера нагрузки.

Так, неподвижное соединение при стальной ступице допускает напряжение 140…200 МПа, при чугунной ступице – 80…110 МПа. Большие напряжения допускаются при постоянной нагрузке, меньшие – при переменной.

Допускаемое напряжение при срезе шпонок [τ]ср= 70…100 МПа (Н/мм2). Большие допускаемые напряжения принимают для постоянной нагрузки.

Расчет шпоночных соединений

Основным критерием работоспособности шпоночных соединений является прочность. Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра вала, а затем соединения проверяют расчетом на прочность. Характер напряжений, возникающих в шпоночном соединении во время работы, показан на рис. 4 . Шпонки работают на смятие и срез, а боковые стенки пазов на валах и в ступицах – на смятие.

Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечивается, если выполняется условие прочности на смятие, поэтому основной расчет шпоночных соединений – расчет на смятие шпонки. Проверку шпонок на срез в большинстве случаев не производят.

При расчете условно принимают, что напряжение σсм смятия распределяются равномерно по площади контакта боковых граней шпонок и шпоночных пазов, а прочность материала, характер соединения, режим работы учитываются при выборе допускаемого напряжения [σ]см .

Проверочный расчет соединения призматической шпонкой выполняют по условию прочности на смятие (см. рис. 4):

где: F1 – окружная сила, передаваемая шпонкой, Асм – площадь смятия шпонки (мм 2 ).

где: T = передаваемый момент (Нм); d – диаметр вала (мм).

На смятие рассчитывают выступающую из вала часть шпонки, которая имеет меньшую площадь смятия. При определении площади смятия Асм учитывают размер фаски f , который для стандартных шпонок примерно равен 0,06h (здесь h – общая высота шпонки) .

Шпонка с фаской f = 0,06h имеет расчетную площадь Асм смятия:

где: t1 – глубина шпоночного паза на валу (мм); lр – расчетная длина шпонки (мм). Для шпонок с плоскими торцами lp = l , со скругленными торцами lp = l – b .

Читать также: Термостойкое покрытие для металла

Подставив значения F1 и Асм в формулу проверочного расчета, получим:

В проектировочном расчете соединения, после выбора размеров b и h поперечного сечения шпонки по стандарту, определяют расчетную рабочую длину lp :

Длину ступицы lст принимают на 8…10 мм больше длины шпонки. Если длина ступицы больше величины 1,5d , то шпоночное соединение целесообразно заменить на шлицевое или соединение с натягом, чтобы избежать значительной неравномерности распределения напряжений по длине шпонки.

Проверочный расчет соединения сегментной шпонкой выполняют на смятие:

где: lp ≈ l – рабочая длина шпонки (мм); (h – t) – рабочая глубина паза в ступице (мм).

Поскольку сегментные шпонки выполняются узкими, их, в отличие от призматических, проверяют на срез. Условие прочности при срезе:

где: b – ширина шпонки (мм); [τ]сp – допускаемое напряжение на срез.

Рекомендации по конструированию шпоночных соединений

При проектировании и конструировании шпоночных соединений следует придерживаться следующих рекомендаций, основанных на опыте эксплуатации и аналитических выводах:

- Перепад диаметров ступеней вала с призматическими шпонками назначают из условия свободного прохода детали большего посадочного диаметра без удалении шпонки из паза на участке меньшего диаметра.

- При наличии нескольких шпоночных пазов на валу их располагают на одной образующей.

- Из удобства изготовления рекомендуют для разных ступеней одного и того же вала назначать одинаковые по сечению шпонки, исходя из ступени меньшего диаметра. Прочность шпоночных соединений при этом оказывается вполне достаточной, поскольку окружные силы на разных участках вала обратно пропорциональны диаметру, поэтому на участках с большим диаметром окружная сила будет меньше.

- При необходимости установки двух сегментных шпонок их ставят вдоль вала в одном пазу ступицы. Постановка нескольких шпонок в одном соединении сильно ослабляет вал, поэтому рекомендуется в этом случае перейти к шлицевому соединению.

Пример проектировочного расчета шпонки

Задача Выбрать тип стандартного шпоночного соединения стального зубчатого колеса со стальным валом и подобрать размеры шпонки. Диаметр вала d = 45 мм . Соединение передает вращающий момент Т = 210 Нм при спокойной нагрузке.

Решение Выполняем проектировочный расчет, на основании которого подбираем нужную шпонку.

Выбор соединения:

Для соединения вала с колесом принимаем широко распространенную призматическую шпонку со скругленными торцами ( исполнение I) .

Расчетные размеры шпонки и паза на валу:

По таблице стандарта, устанавливающей зависимость между диаметром вала, размером сечения шпонки и глубиной паза, принимаем для d = 45 мм :

b = 14 мм ; h = 9 мм , глубина паза на валу t1 = 5,5 мм .

Допускаемые напряжения:

По таблице стандарта, устанавливающей зависимость допускаемого напряжения от типа шпоночного соединения и материала ступицы, принимаем для стальной ступицы, неподвижного соединения и спокойной нагрузки:

Призматическая

Как мы видим по картинке, такой вид шпонки выглядит отличительно от всех, имея овальную форму. Если рассматривать ее технические особенности, то она имеет высокую степень к ржавчине. Чтобы этого не происходило, необходимо натянуть муфту и вал. Такой металлический продукт применяется в подвижных устройствах, где требуется дополнительное крепление.

А назначение призматической детали — роль в качестве предохранителя.

Тангенциальная

Материалом выполнения данной шпонки является призматический клин прямоугольной формы. Также данная деталь является хорошим элементом стального паза к интенсивности и напряжения.

Отдельно отметим еще то, что все формы шпонок производятся по техническим документам.

| Вид шпонки | Технический документ |

| Клиновая | ГОСТ 24068-80 |

| Сегментная | ГОСТ 24071-97, DIN 6888 |

| Призматическая | ГОСТ 23360-78, DIN 6885 |

| Цилиндрическая | ГОСТ 3128-70, DIN 7, DIN 1443 |

| Тангенциальная | ГОСТ 24069-97, DIN 268-1974 |

Применение

Основным применением шпоночных соединений является монтаж на вал с помощью пазового соединения. В большинстве своем шпоночный паз напоминает клин. Такой тип соединения деталей позволяет валу и ступице не проворачиваться относительно оси друг друга. Фиксированное положение ступицы к валу со шпонкой позволяет добиться высокого КПД при передаче усилия.

Наиболее часто шпоночное соединение можно встретить в машиностроении, при строительстве станков. Часто она используется при производстве автомобилей и других механизмов, где требуется повышенная надежность фиксации деталей машин. Высокая надежность достигается благодаря функции предохранительного узла вала со шпоночным пазом.

Шпонка выступает предохранителем в случаях превышения максимального уровня крутящего момента. В подобных случаях происходит срез шпонки, поглощая чрезмерную нагрузку она снимает ее из вала и ступицы.

Благодаря своим свойствам она стала широко распространенной в машиностроении, она отличается высокой эффективностью, простотой изготовления и монтажа, а также низкой стоимостью. Подобные характеристики особо важны в промышленном производстве, особенно в сельском хозяйстве. В разгар сезона часто возникают случаи поломок отдельных узлов, которые нужно заменить максимально быстро. Чаще всего можно встретить в узлах пресс-подборщиков.

Учитывая все вышесказанное, выделяются основные позиции, для чего нужна шпонка:

- Обеспечение безопасность соединяемых узлов при повышенных нагрузках.

- Достижение высокой степени фиксации отдельных элементов механического узла.

- Выполняет функцию предупреждения проворачивания узла и ступицы.

- Надежность подобного соединения превышает надежность аналогов при фиксации вала с деталями.

В общем, встретить шпоночное соединение можно практически в любом сложном механизме, что обусловлено его техническими характеристиками.

Источник: ironplast.ru