Есть мнение, что на строительстве лучше не экономить, ибо это чревато всякими неприятными последствиями. Но зачем тогда нужны технологии, основывающиеся на бесчисленных опытах, проведенных в исследовательских лабораториях и испытанные целыми «строительными» поколениями? Впрочем, экономить, несмотря на распространенное мнение, пытаются многие застройщики. Другое дело, насколько они правильно экономят?

Надо признать, что культура рационального строительства в России еще не сформировалась как таковая. К сожалению, построить дом на века без соблюдения технологий никак не получается. Используя морально устаревшие материалы, урезая бюджет проектирования, а также строя по нерациональным проектам, в итоге получаем жилье прошлого века с такими же устаревшими параметрами и соответствующего качества.

Залог правильного жилья – скрупулезное соблюдение строительных технологий. При этом данные технологии должны быть как можно прогрессивнее (не путать с сомнительными «ноу хау»). В свою очередь новейшие материалы, рассчитанные на массовое применение, зачастую не удорожают, а удешевляют и строительство, и последующую эксплуатацию дома. Нередко прогрессивные материалы вытесняют традиционные.

Экономичные Технологии Для Строительства Домов

Рациональным проектом можно считать тот, который учитывает потребности семьи, для проживания в доме. Иногда, уже в ходе эксплуатации жилья с целью оптимизации текущих расходов или для получения дополнительных удобств, приходится проводить модернизацию, доработку или даже реконструкцию. Не исключено, что какие-то решения покажутся неудобными, а некоторые – просто потраченными зря средствами.

Очевидно, что один из главных резервов экономии кроится в доскональном просчете проекта. Лучше потратить лишний месяц на его шлифовку, чем поспешить и лишиться части реальных средств. При желании, статьи экономии можно изыскать на каждом этапе строительства, без ущерба качества будущей постройки. И делать это необходимо, т.к. даже несколько процентов от сметной стоимости жилья, – это немалые деньги.

Покупка участка

Главными критериями при выборе участка является наличие на нем или вблизи него различных коммуникаций, а также надежность грунтов и уровень грунтовых вод. Если с этим все складывается удачно, то существенную экономию можно получить уже на этапе строительства фундамента, устройстве водопровода и канализации, подключения к электросети.

Земляные работы дороже обойдутся на участках со сложным рельефом. Кроме того, проект должен будет включать в себя цокольный этаж. Определенное значение для возможностей экономии имеет даже форма участка. Разумеется, компактные территории нуждаются в менее протяженных ограждениях, более коротких подъездных дорогах, ну, и конечно, меньших ландшафтных затратах.

Узкие участки менее выгодны, поскольку на них нужно строить вытянутые в длину здания, периметр стен у которых, как правило, больше, нежели у квадратных. К слову, экономичный дом отличают квадратный план, компактный размер и простая форма крыши.

Построили фахверковый дом. Новая технология. Пошаговый процесс строительства

Большой «плюс» участка – наличие соседей-застройщиков. В этом случае подвозить материалы можно в складчину, что значительно дешевле.

Рациональный проект – прежде всего

Обойтись бес проекта означает обречь себя на постоянные непредвиденные расходы и головную боль. Строительство «по наитию» не имеет ничего общего с экономией. Подсчитано, что правильно подобранный проект – это не менее 30% экономии, а также существенные снижения эксплуатационных расходов. Разумеется, многое здесь зависит от архитектора.

Для этой работы нужно найти опытного и добросовестного человека. И такие на сегодняшний день имеются, т.к. их профессиональная карьера напрямую зависит от вышеперечисленных качеств. Лучшими критериями в выборе архитектора являются рекомендации знакомых и ознакомление с уже осуществленными его проектами.

Многие статьи оптимизации строительства решаются на этапе создания проектного эскиза. Это позволяет гарантировать то, что застройщик не выйдет из своих бюджетных рамок. Многое здесь будет зависеть от правильных советов архитектора. Он подскажет, от каких ненужных элементов стоит отказаться без ущерба комфорту проживания.

Упрощение формы крыши и приближение пятна застройки дома к квадрату приводит к существенной экономии. При этом архитектор постарается, используя недорогие в реализации приемы, украсить здание, чтобы оно не выглядело слишком просто.

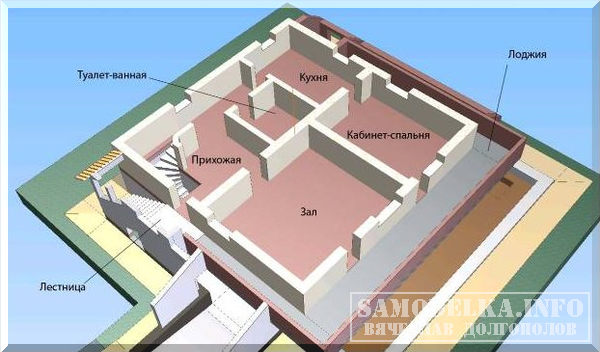

Опытный архитектор для оптимизации строительных затрат будет стремиться размещать необходимые помещения на меньшей площади, уменьшив холлы и коридоры; устранив лишние перегородки, двери и окна; применив различные высокоэргономичные решения. Важное значение имеет и рациональное расположение внутренних помещний. Так, продуманное взаиморасположение кухни, санузла, ванной и котельной позволит минимизировать длину инженерных коммуникаций, а также объем отапливаемой части дома.

В конце концов, проект включает в себя смету, которая помогает наглядно оценить возможности застройщика, а также правильно составить план работ и снабжение объекта.

Рациональные строительные технологии

Традиционные кирпичные стены уже не считаются незаменимыми в плане надежности и качества, поскольку появилось достаточно много строительных материалов, готовых составить конкуренцию кирпичу, в том числе и по скорости возведения.

Довольно трудно распределить все строительные технологии в порядке ценового возрастания, поскольку определяющим фактором здесь служит цена материалов, а она во многом зависит от дальности транспортировки. Если, к примеру, в регионе нет своей древесины, а доставлять ее нужно за тысячу километров, то вряд ли деревянное домостроение может быть там выгодным.

Тем не менее наиболее экономичными считаются каркасные дома, правда, при условии, что древесина для каркаса добывается непосредственно в регионе. Нередко можно слышать, что каркасные дома недолговечны. Объективности ради надо сказать, что минимальным возрастным порогом для каркасных домов считается 30 лет. Однако технологий каркасного домостроения несколько, и некоторые из них позволяют жить зданию 100 лет.

Еще одним чемпионом по низкой себестоимости строительства является дом, построенный по технологии пенополистирольной несъемной опалубки (Термодом). По сравнению с кирпичным, термодом обходится на 20-40% дешевле.

Для России традиционны деревянные дома. В большинстве регионах древесина является доступным материалом, и зачастую деревянные дома дешевле каменных. Но тут нужно четко понимать, что стоимость свежесрубленной древесины и выстоянной существенно отличаются. Дом из дешевой свежесрубленной древесины в течение пяти лет дает усадку, и хозяевам приходится постоянно следить за этим процессом, в какой-то степени жертвуя комфортом.

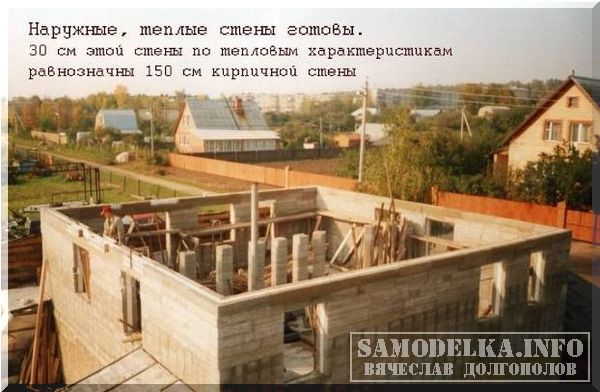

Постоянным спросом в России, да и во всем мире, пользуются каменные строительные материалы. Кирпичу и пеноблоку сегодня имеется рациональная альтернатива – автоклавный газобетон и поризованная керамика. По объему эти материалы дороже кирпича, но резервы их экономии становятся очевидными при объективной оценке, когда во внимание принимаются сопутствующие факторы: низкая теплопроводность, легкий вес, скорость возведения, стоимость кладки и т.д. Однослойные стены из поризованного камня или газобетона не требуют дополнительного утепления, которое в кирпичной стене составляет 30% стоимости конструкции. Прибавьте сюда трудозатраты, сроки, дополнительные материальные расходы и разница становится весьма ощутимой.

Стены из автоклавного газобетона или поризованного камня возводятся в 3-4 раза быстрее, чем кирпичные. Кроме того, их ровная поверхность не нуждается в выравнивании толстым слоем штукатурки. В целом конструкция получается теплоэффективной, паропроницаемой и экологичной.

А вот на внешнем утеплителе слоеных стен экономить не рекомендуется. Лучше всего выбирать минеральную вату и вентилируемый фасад.

Фундамент. На фундаменте можно сэкономить, если не делать подвал, а также выбрать вместо традиционной ленточной конструкции монолитную плиту. Для каркасных и деревянных домов часто используют еще более дешевый столбчатый фундамент.

Незаглубленный плитный фундамент имеет толщину 20…30 см. Он равномерно распределяет нагрузку здания по всей своей площади. Особенно эффективна монолитная фундаментная плита на слабых грунтах; к тому же она совершенно не боится промерзания почвы. Но главное – монолитная плита позволяет сэкономить около 30% бетона и до 40% трудозатрат. При этом, чем компактнее дом, тем большую экономию она дает.

Перекрытия. Один из экономичных видов перекрытий подразумевает сборную конструкцию из отдельных облегченных блоков, укладываемых на облегченные металлические фермы с последующей заливкой легким бетоном. Такие перекрытия еще называются часторебристыми.

Их преимущество в том, что для сооружения они не требуют подъемной техники, т.к. отдельный блок (элемент системы) может транспортироваться одним рабочим. Легкие сборные перекрытия дают экономию 10-20% по сравнению с многопустотными плитами. Кроме того, одни вдвое легче последних и превосходят их в шумоизоляции.

Источник: domastroim.su

5 НОВЫХ ТЕХНОЛОГИЙ БЫСТРОГО И ЭКОНОМИЧНОГО СТРОИТЕЛЬСТВА ДОМА (ФОТО)

5 НОВЫХ ТЕХНОЛОГИЙ БЫСТРОГО И ЭКОНОМИЧНОГО СТРОИТЕЛЬСТВА ДОМА (ФОТО)

В качестве стройматериала можно использовать грунт и оцинкованный металл.

Если вы мечтаете о дачном домике, но считаете, что строить из кирпича дорого и долго, «Багнет» предлагает обратить внимание на новые технологии строительства, которые экономят ваши время и деньги.

Мы взяли во внимание технологии, которым не больше 20-ти лет. Начнем обзор с самых дешевых вариантов строительства, а затем перейдем к более дорогим. О недостатках технологий нам рассказали эксперты-практики: владельцы строительных компаний Эдуард Устьянцев и Сергей Перебийнис, которые присутствуют на строительном рынке более 15-ти лет.

Отметим, что наряду с классическими кирпичными домами, сейчас вошла в моду недорогая технология строительства домов из сэндвич-панелей (цена – $150-200 за кв. м). И, несмотря на то, что еще 5-7 лет назад она была диковинкой для Украины, сегодня сэндвич-дома все более уверенно завоевывают сердца людей среднего класса.

Дома по технологии Genesis

Цена за 1 кв. м: $43-93 (без фундамента)

Время на строительство дома площадью 50 кв. м: 10 дней. От 15 дней нужно для финальной отделки. Примерно через 40 дней в дом можно заселяться.

Основа дома – прочный каркас из оцинкованного металла, который не деформируется под воздействием никаких атмосферных явлений. Важно отметить, что в конструкции нет аллергенных составляющих.

Каркас производится в заводских условиях. Благодаря его свойствам, технология позволяет строить дома высотой до 4-х этажей. Пока каркас делают на заводе, можно параллельно подготовить фундамент дома, предпочтительно мелкозаглубленный. После того, как каркас привезут на место строительства, его монтаж будет закончен в считанные дни. Другие плюсы технологии — низкое количество потерь тепла, отсутствие необходимости в закладке глубокого фундамента.

У экспертов возникают вопросы по поводу звукоизоляции в домах, построенных по такой технологии. Ведь металл – не лучший материал для этих целей.

Строительство дома из грунта

Цена за 1 кв. м: $120-200 (без фундамента)

Время на строительство дома площадью 50 кв. м: 30 дней

Идея строительства дома из земли не нова. Но лишь несколько лет назад был создан ручной электрифицированный инструмент, который уплотняет грунтомассы и другие строительные смеси. Благодаря этому теперь каждый владелец земельного участка может делать большинство деталей для одно- или двухэтажного дома на месте строительства, используя грунт.

Главные преимущества строительства из грунта – в его дешевизне и экологичности. Еще один плюс – экономия на отоплении, поскольку для поддержания комнатной температуры в доме нужно гораздо меньше энергии. К тому же, такие дома не горят – огонь, наоборот, делает стены еще прочнее. Если дом строится без подвала, то грунта, вынутого для устройства фундамента, хватит для постройки стен одноэтажного дома.

Благодаря добавлению небольшого количества стабилизаторов к грунту строительные блоки приобретают свойство неразмываемости. Для людей, которые сомневаются в долговечности такого рода построек есть яркий пример — Приоратский дворец, который построен в России в 1798 году. В дни Великой Отечественной войны здесь от снарядов и бомб были разрушены даже массивные каменные постройки, а дворец из земли выстоял.

Правда, эксперты предупреждают об одном недостатке данной технологии: после дождя на поверхности дома выступают соли, которые содержатся в грунте. Как результат – постоянно будут видны соляные разводы – зрелище не очень эстетически приятное.

Дома по технологии «ЭкоКуб»

Цена за 1 кв. м: $150 (без фундамента)

Время на строительство дома площадью 50 кв. м: 30 дней

Технология «ЭкоКуб» совмещает в себе идею строительства каркасных домов и технологию строения из соломенных блоков. Прямоугольные соломенные тюки, которые делают пресс-подборщики, снова прессуются для еще большей жесткости, а затем потом каждый соломенный тюк обрамляется в мини-каркас. Боковые стенки штукатурят и окрашивают. В каркасе есть отверстия, в которые вставляются пластины из фанеры, — таким образом закрываются возможные мостики холода. Авторы технологии убеждают, что каждый хозяин с шуруповертом в руке может собрать такой дом.

Единственный минус домов, построенных по технологии «ЭкоКуб», состоит в том, что в нем, помимо вас, захотят поселиться мелкие грызуны, в первую очередь, — мыши. Поэтому в доме придется завести кота (а лучше двух).

Дома по технологии строительства с несъёмной палубкой

Цена за 1 кв. м: $270-375 — своими силами, $500 – «под ключ»

Время на строительство дома площадью 50 кв. м: 45 дней

Блоки несъемной опалубки — это две пластины из пенополистирола, которые соединены между собой прочными перемычками. При этом пустующие полости армируют и заполняют бетоном. У верхних и нижних плоскостях элементов системы есть специальные замки сложной формы, что напоминает кубики в детской игре «ЛЕГО». Это позволяет отказаться от применения временных подпорных элементов. При этом, обеспечивается герметичность соединений и блокируется вытекание бетона.

Главные преимущества дома, построенного по такой технологии – экономия на отоплении в 3 раза по сравнению с кирпичным зданием, расширение внутреннего пространства при строительстве за счет тонких стен (в доме 10Х10 м — на 15 кв. м), самые высокие изо всех существующих стройматериалов звукопоглощающие свойства, гладкая поверхность палубки готова под отделку любыми материалами.

Благодаря простому принципу постройки, дом небольшого размера несложно построить своими руками, отливая в день стены такого дома на полметра в день. Практика показывает, что три человека-строителя могут построить 120-метровый дом за месяц, потратить еще несколько недель на кровлю.

Эксперты советуют тщательно подбирать компанию-застройщика. Практика показывает, что строители не всегда правильно выполняют технологический цикл. Они пытаются сэкономить на стройматериалах, подбирая некачественный пенополистирол, дешевые крепежи. Как результат – пожаробезопасность в таком доме снижается к нулю.

Дома по технологии Прохорова

Цена за 1 кв. м: $437

Время на строительство дома площадью 50 кв. м: 40 дней – с фундаментом, 7 дней – на готовом фундаменте

Петербургский строитель Станислав Прохоров разработал технологию быстрого строительства малоэтажных домов. Главный принцип строительных элементов — в том, что конструкционный материал является одновременно и отделочным. Строительный элемент пустой внутри, он заполняется рыхлой негорючей теплоизоляцией.

Внутренний объём разбивается на множество герметичных камер, благодаря чему имитируется природная конструкция растительных стеблей. Принцип монтажа строения состоит в том, что все части сооружения (внутренние и наружные стены, стропильные конструкции, межэтажные перекрытия) собирают из одинаковых элементов нужной длины. А внешне такое строение напоминает привычный дом из клееного бруса.

Правда, пока по такой технологии построено всего несколько домов. И вопрос об их надежности все еще стоит на повестке дня. К тому же, по подсчетам экспертов, за такую цену можно построить дом по традиционной технологии – из кирпича без учета внутренней отделки.

Как видим, благодаря людской фантазии, сегодня можно строить дома буквально из всего, что находится под рукой. Вопрос только в том, насколько вы доверяете таким новшествам. Конечно, сейчас такие технологии кажутся экзотикой, но, как показывает практика, со временем любая технология становится только дешевле. Пока же на рынке данных технологий работает всего несколько компаний, и эксперты не спешат им доверять. Уж больно часто они вспоминают сказку о трех поросятах:)

Related posts:

14 комментариев к “5 НОВЫХ ТЕХНОЛОГИЙ БЫСТРОГО И ЭКОНОМИЧНОГО СТРОИТЕЛЬСТВА ДОМА (ФОТО)”

Строим дом по новым технологиям. Быстро… — YouTube

Быстрее всего построить дом можно, если подготовительная — причем львиная — часть работы уже где-то выполнена. Скорее всего, это завод по производству различных строительных конструкций. … Дома из этих материалов обходятся на 10-15% дешевле, к примеру, каркасных.

На рынке предлагаются технологии, позволяющие достичь себестоимости строительства под крышу — 11-12 тыс. руб. за 1 кв. м общей площади дома, под самоотделку — от 20 тыс. руб. за 1 кв. м в зависимости от комплектации. … Модульные дома. Фото из статьи «Российские архитекторы разработали частный дом стоимостью 1 млн руб.» Конечно, выше описаны далеко не все быстрые технологии для малоэтажного строительства.

Новые технологии в строительстве частных домов…

Обзор новых технологий в строительстве частных домов и материалов. Каркасное строительство, 3D панели, СИП-панели и технология ТИСЭ. … Выбирая проект для строительства дома, каждый хозяин предполагает выполнить два условия: оперативность сборки и комфортабельность жилья.

Именно поэтому производители предлагают качественные и практичные современные материалы. И технологии при этом также применяются самые новейшие. … Минимум затрат на строительство и возможность быстрой перепланировки, достройки здания; Вариабельность внешней, внутренней обшивки – панели и листы легко принимают отделочные материалы, поэтому можно менять вид дома хоть каждый сезон. 3D панели.

Как построить самый дешевый дом!

Каждый человек хочет построить свой собственный дом, но даже при наличии земельного участка или возможности приобрести его сравнительно недорого, многие считают это несбыточной мечтой. А напрасно! Строительство 3-х комнатного индивидуального жилого дома «под ключ» за небольшие деньги — это реально. Итак, как же всё-таки построить самый дешёвый дом?

На стоимость строительства жилого дома влияют три основных показателя: Архитектурно-планировочное решение. Планировка дома должна быть компактной, функциональной, современной и максимально удобной. (Экономия до 20%). Конструктивное решен…

Быстрая и экономичная постройка дома. 5 новейших…

5 новейших технологий. Каждый заядлый хозяин мечтает о красивом и уютном дачном домике, но порой приходится потратить уйму времени и денег на его постройку. Не каждый позволит себе дачу из кирпича, ведь этот материал не из дешёвых. В нашей компании вы можете узнать стоимость строительства под ключ, а также расчистить стоимость под ключ.

В строительной сфере появились новые технологии быстрого и экономичного сооружения домов. Проведя анализ современных технологий, эксперты установили 5 самых эффективных из них. Каждый заядлый хозяин мечтает о красивом и уютном дачном домике, но порой приходится…

Как построить частный дом максимально быстро — обзор…

Быстрее всего построить дом можно, если подготовительная — причем львиная — часть работы уже где-то выполнена. Скорее всего, это завод по производству различных строительных конструкций. … Дома из этих материалов обходятся на 10-15% дешевле, к примеру, каркасных.

На рынке предлагаются технологии, позволяющие достичь себестоимости строительства под крышу — 11-12 тыс. руб. за 1 кв. м общей площади дома, под самоотделку — от 20 тыс. руб. за 1 кв. м в зависимости от комплектации. … Модульные дома. Фото из статьи «Российские архитекторы разработали частный дом стоимостью 1 млн руб.» Конечно, выше описаны далеко не все быстрые технологии для малоэтажного строительства.

Новейшие технологии в строительстве частного дома…

Применяя новые технологии в строительстве частных домов, не следует забывать о прочих нюансах: как правило, все современные технологии не рассчитаны на многоэтажные строения, потому требуется точный и качественный просчет нагрузки и заполнения зданий. И, конечно, не последний пункт – материалы. … Если выбирать не только новые технологии строительства частных домов, но и правильные материалы наполнения, в данном случае, для стеновой опалубки, можно будет не беспокоиться о дополнительных теплоизоляционных материалах. Строительство из сип-панелей.

Новые современные технологии строительства частных…

Новые технологии строительства частных жилых домов, которые в последнее время с успехом применяются и способствуют более быстрому, надежному и экономному возведению зданий. … Новые технологии строительства дома. Благодаря новейшим технологиям для строительства собственного загородного дома не понадобится много времени.

… Я все-таки больше за каркасные дома, они более экономичные и построить их быстрее. Ответить. София. Я уже давно прорабатываю информацию по поводу строительства дома по технологиям SIP и каркасной, и однозначно могу сказать, что получится дешевле и энергоэффективней, чем строительство дома из блоков и кирпича. Просчитывала не один раз.

Топ-20 инновационных строительных технологий

1. Технология строительства купольных домов без гвоздей, Владивосток, Россия. Учёные Дальневосточного федерального университета создают современные деревянные дома-куполы. При этом, как в добрые старые времена русских зодчих, – без единого гвоздя. … Первый из современных жилых домов, построенный из дерева по современным технологиям деревянного домостроения (из пятислойных деревянных клеевых панелей), имеет 9 этажей и 30 метров высоты. Этот дом стоит в Лондоне, в нем 29 жилых квартир и офисы на первом этаже.

Новые технологии в строительстве частных домов…

Использование новых технологий в строительстве частных домов позволяет возвести постройку в самые кратчайшие сроки. Самые популярные методы строительства. … Если вы все решитесь построить такое сооружение, то вас непременно порадует отсутствие так называемых мостиков холода, с которыми с переменным успехом борются современные застройщики. Также вам не нужна целая бригада строителей, потому что такого рода строительство не требует более 2 – 3 человек, включая хозяина дома, да и то лишь на отдельные процессы (перемещение опалубки, бурение грунта). Размеры опалубки.

5 новых технологий быстрого и экономичного…

5 новых технологий быстрого и экономичного строительства дома. 07/24/2013 — 21:38. Если вы мечтаете о дачном домике, но считаете, что строить из кирпича дорого и долго, то обратите внимание на новые технологии строительства, которые экономят ваши время и деньги.

… Дома по технологии Genesis Цена за 1 кв. м: $43-93 (без фундамента) Время на строительство дома площадью 50 кв. м: 10 дней. От 15 дней нужно для финальной отделки. Примерно через 40 дней в дом можно заселяться.

5 новых технологий быстрого и экономичного…

5 новых технологий быстрого и экономичного строительства дома. В последние годы в Украине бурно развивается строительство индивидуальных домов, причем постепенно, все больше людей отказываются от такого древнего и традиционного материала., как кирпич.

ProfiDom.com.ua, в настоящем материале рассмотрит технологии строительства, которым не больше 20-ти лет. Начнем наш обзор с самых дешевых вариантов строительства, а затем перейдем к более дорогим. … Благодаря его свойствам, технология позволяет строить дома высотой до 4-х этажей. Пока каркас делают на заводе, можно параллельно подготовить фундамент дома, предпочтительно мелкозаглубленный.

Новейшие технологии в строительстве | Статьи

5 новых технологий быстрого и экономичного строительства дома. В последние годы в Украине бурно развивается строительство индивидуальных домов, причем постепенно, все больше людей отказываются от такого древнего и традиционного материала., как кирпич.

ProfiDom.com.ua, в настоящем материале рассмотрит технологии строительства, которым не больше 20-ти лет. Начнем наш обзор с самых дешевых вариантов строительства, а затем перейдем к более дорогим. … Благодаря его свойствам, технология позволяет строить дома высотой до 4-х этажей. Пока каркас делают на заводе, можно параллельно подготовить фундамент дома, предпочтительно мелкозаглубленный.

Сравнение новых технологий строительства частных…

Новые, современные технологии строительства домов позволяют возвести стены своими руками с использованием минимума инструментов. Судите сами: мастеру достаточно иметь под рукой: дрель с насадкой или бетономешалку — для приготовления клеево-кладочного раствора; ковш для нанесения раствора; различный подручный инструмент: резиновый молоток, уровень, отвес, ножовку, шпатель, кисти для сметания мусора, лопаты и ведра; оптический нивелир или теодолит; электроинструмент: дисковую пилу, электрический рубанок.

5 новых технологий быстрого и экономичного…

5 новых технологий быстрого и экономичного строительства дома (ФОТО) . В качестве стройматериала можно использовать грунт и оцинкованный металл. … Каркас производится в заводских условиях. Благодаря его свойствам, технология позволяет строить дома высотой до 4-х этажей.

Пока каркас делают на заводе, можно параллельно подготовить фундамент дома, предпочтительно мелкозаглубленный. После того, как каркас привезут на место строительства, его монтаж будет закончен в считанные дни. Другие плюсы технологии — низкое количество потерь тепла, отсутствие необходимости в закладке глубокого фундамента.

Источник: favorit-tk.ru

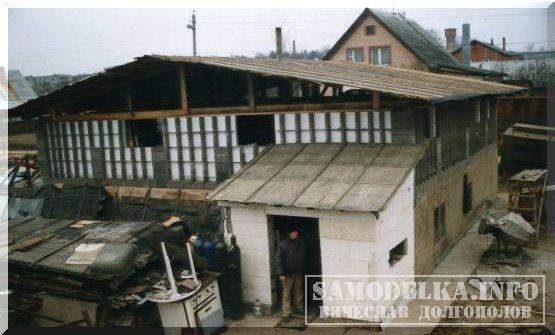

Экономичный теплый дом своими руками

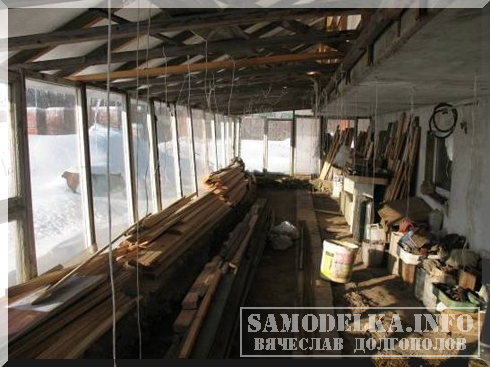

Сегодня у нас не обычная самоделка, а весьма сложный проект: мы расскажем как при помощи прямых рук можно самому сделать экономичный теплый дом.

Один из посетителей сайта, а именно Долгополов Вячеслав прислал письмо в котором описал свою конструкцию теплого дома, за что ему большое спасибо! Я не буду переформатировать изложение, а приведу его полностью, кстати я был бы рад если бы автор периодически посещал наш сайт c форумом и давал советы и комментарии касаемо описываемой конструкции.

Здравствуйте дорогие друзья! наконец-то у меня появилась возможность предоставить Вам подробную информацию о своем опыте строительства и находках, которые дополнят Ваши знания, Ваш собственный опыт и Вы построите свой теплый, дешевый и добротный дом.

По образованию я инженер. Специализация — «Конструирование аппаратов и установок химии высоких энергий и температур». Окончил Московский институт химического машиностроения в 1972 г. Работал на производстве и в различных НИИ. Последняя моя должность, перед уходом в «свободное плавание» — заместитель Генерального директора МНПО «Резонанс», г. Домодедово.

Раньше строительством я никогда не занимался, если не считать работу в студенческих строительных отрядах, да возведения кирпичного сарая с подвалом для хранения, выращенной на собственном огороде продукции. К этому времени, я располагал только обрывочными теоретическими знаниями, почерпнутыми из книг и популярных журналов.

Строить дом задумал, когда осознал, что светлое будущее для своей семьи нужно возводить своими руками, пока есть желание и силы.

Пожертвовав престижной работой и карьерой, я нашел себе простую работу вблизи места жительства. Новые обязанности позволяли не тратить драгоценное время на долгие и утомительные поездки в Москву, на угнетающе действующие, бюрократические и административные служебные процедуры, и оставляли свободной голову, руки для «построения коммунизма » в отдельно взятом дворе.

Все наше семейное богатство состояло из 2-хкомнатной квартиры на четверых, старенького «Запорожца», металлического гаража, сарая для сельхозпродукции и самодельного мотоблока с тележкой. Денежных сбережений не было абсолютно.

В самом начале 90-х государство начало раздавать бесплатно землю желающим строить собственный дом, а также кредиты на срок до 50 лет. Желающих одевать такой «хомут» на свою шею было немного. Многие надеялись, что государство обеспечит их благоустроенным жильем, и не верили, что они сами в существующих условиях могут сделать что-либо стоящее. Я поверил в свои силы!

Участок я себе выбирал свободно. Пустой земли, выделенной под строительство, было достаточно. Многие брали землю с расчетом – продать ее, спустя некоторое время. У большинства терпения не хватило дождаться, когда она вырастет в цене, и они продали ее за бесценок, предприимчивым мошенникам, или дальновидным «дядям» с тугим кошельком.

Мне тоже предлагали продать часть земли за «хорошие» деньги. Было, даже угрожали, всяческими «неприятностями», в случае отказа.

Получил я первый «транш» от сбербанка в размере 10 тысяч советских рублей. Ну и что?! Стройматериалов, в свободной продаже, практически не было. Сумел я купить только 250 м. сетки «Рабица», 100 кв.м. сдвоенных асбестоцементных панелей для возведения сарая и 150 кв.м. шифера на крышу! Кирпич, древесину и многие другие материалы можно было ДОСТАТЬ! только по блату или, отстояв огромную очередь в горисполкоме.

Деньги начали стремительно обесцениваться! От греха — подальше, я сдал свой «кредит» обратно в сбербанк, опасаясь, что будет проведена индексация кредитов. Зарплата тоже росла, но цены на стройматериалы росли быстрее, поэтому они начали появляться в свободной продаже. Встал вопрос — где взять деньги. Надо работать!

Других путей для меня не существует.

На последние деньги я купил в «сельхозтехнике» старый, раздолбанный, готовый к списанию самосвал ГАЗ-53. На моей новой работе мне разрешали пользоваться станочным парком (я частенько оказывал помощь предприятию, т.к. владел навыками работы на станках и сварочном оборудовании). Там я грузовик и восстановил.

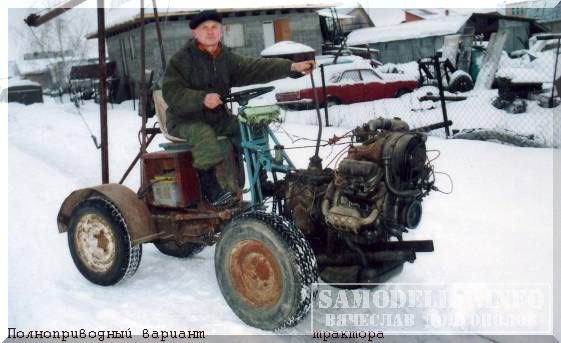

Все это помогло мне открыть свое дело под названием «Оказание инженерно-технических и транспортных услуг населению, предприятиям и организациям». На этом же предприятии я переделал свой самодельный мотоблок, который ранее собрал «на коленке» на лоджии 5 этажа с помощью ножовки по металлу, ручной электродрели и самодельного сварочного аппарата. Теперь мотоблок превратился в полноприводный минитрактор с ломающейся рамой. Далее Вы увидите его на снимках.

С помощью этого трактора и самосвала я завез к месту строительства около 100 кубов бутового камня, которого было еще много в заброшенных карьерах. Грузили мы с сыном вручную и рассматривали это — как утреннюю зарядку. Та же картина и с песком.

Попробовали мы с сыном заложить фундамент, и тут же поняли, что вручную это нам зарядкой уже не покажется. Поэтому, опять же, на лоджии 5 этажа, я сделал самодельную бетономешалку гравитационного типа объемом 90 л. Кстати, служит она мне до сих пор, как и самодельный минитрактор и сварочный аппарат.

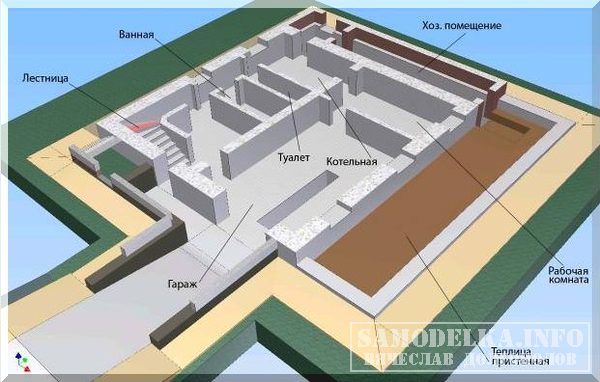

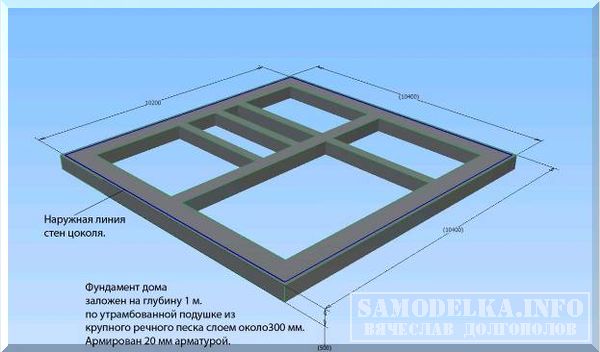

Знакомый архитектор (огромное спасибо ему) посоветовал мне сделать ленточный фундамент мелкого заложении, и вместо огромного, сырого и холодного подвала, возвести на нем цокольный этаж, в котором поместить все техническое оборудование дома. Ленточный армированный фундамент из добротного бетона был заложен на глубину 1 м, высотой 0.5 м и шириной 0,7 м. Размер 10х10 .

К началу возведения цокольного этажа я уже получил разрешение на подключение к уличной электросети. Появилась возможность поставить металлический гараж для своего «Запорожца» и построить помещение мастерской 35 кв. м. Заложил я также фундамент для гаража размером 7х4 для самосвала.

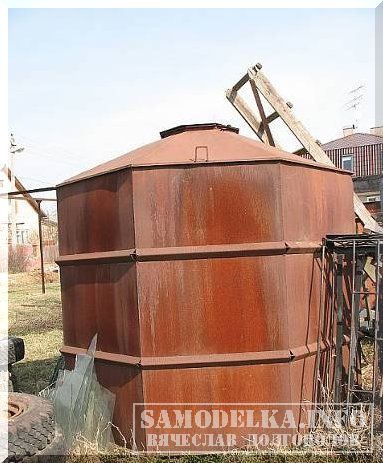

Когда я осознал, что покупать цемент в мешках по грабительской цене строймагазинов будет весьма разорительно, я соорудил 8-гранный металлический бункер для цемента объемом 10 куб.м. Завод охотно отпускал цемент по оптовой цене, если заказывали целиком цементовоз, объем которого, как раз — 10 кубов. Бункер выполнен в виде 8-гранной призмы из листов стали 2000х10000х1.5 мм. Объем бункера 10 кубометров, вес около 350 кг.

Поставщики охотно заполняют его. Сюда «входит» вся «сигара» цементовоза, и им не нужно думать, кому продать остатки. Я покупаю цемент весной, до сезонного поднятия цен. Излишек нет, т.к. их с радостью и благодарностью раскупают соседи — кому ведро, а кому и тонну. Швы бункера проварены эл.сваркой, и, для гарантии, внутри промазаны битумной мастикой, так что, ни дождь, ни сырость цементу не страшны.

Ранней весной, когда цены еще не рванулись вверх, я заказал цемент. 24 июня 1994 г. я нанял четырех рабочих, которые возвели мне цокольный этаж, используя деревянную опалубку. Толщина стен составила 600 мм. Использовали они мою бетономешалку. Я подвозил им песок и цемент, контролировал ход работ. 1 июля работа была закончена. Заплатил я им 1500000 руб. По тем временам это составляло $750.

Я, откровенно, не ожидал такой скорости — 7 дней! И я, и рабочие остались довольны работой.

В конце августа 1994 года по такой же технологии я возвел каменный гараж для грузовой машины размером 7х4 в плане и 3,5 м высотой.

На своем самосвале я работал по договору и в строительном тресте и в кооперативе «Агропоиск», выполнял заказы местных жителей. Вдвоем с сыном мы освоили производство металлических гаражей, пользовавшихся, в то время, огромным спросом. Но денег на строительство не хватало, т.к. необходимо было закупать оборудование, инструмент и материалы для поддержания бизнеса.

К нам поселились родители моей жены. Крепким здоровьем они не обладали и постоянно болели. Пришлось мне обустраивать в мастерской жилую комнату-кабинет для себя, где я поместил свою техническую библиотеку и «кульман». Компьютер тогда еще был экзотикой, и я о нем даже не помышлял.

Пригодились мне и старые связи. Ко мне начали обращаться за помощью в разработке и изготовлении нестандартного оборудования и аппаратуры для исследовательских работ представители различных НИИ, т.к. для них я оперативно и без лишней бюрократической волокиты разрабатывал и изготавливал то, в чем они нуждались.

В начале 1996 года бывший комсомольский функционер, а на тот момент — коммерсант, торгующий ЖБИ, предложил мне, «по-дешевке», перекрыть цокольный этаж плитами. Запросил 3 млн. руб. Таких денег у меня не было, пришлось отказаться. Нужно было думать. Надумал, рассчитал и составил смету на самодельное перекрытие из керамзитобетона. Керамзит у меня был завезен еще на утепление мастерской.

Балки, в виде двутавра я сварил из уголка (гнутого профиля) 60х60х3 мм. В заброшенном песчаном карьере я набрал достаточное количество арматуры. Ту арматуру, которую нужно было класть в длину — купил у соседа (у него оставалась лишняя). Балки получились легкие и прочные.

Я разложил их с шагом 1,3 м, на полки положил поперечную отрихтованную и нарезанную по размеру арматуру, а на нее — длинные прутки. Трое молодых ребят согласились за 1,5 млн. руб. забетонировать перекрытие. Я их не торопил и они добросовестно и аккуратно сделали свою работу, выполняя выгодные работы, когда к ним обращались соседи с округи. В конце июня 1996 года перекрытие было готово.

А к началу октября я перекрыл цокольный этаж временной крышей, рассыпав по перекрытию оставшийся мелкий керамзит слоем около 200 мм. Внутри я забетонировал полы и смотровую яму в гараже. Поставил утепленные ворота и двери. Окна затянул пленкой. Смастерил печь из металла (получилась очень удачная конструкция).

В цоколе уже можно было проводить необходимые работы и зимой.

Жить и работать было можно. Но вот на стройку денег уже не хватало. Понемногу начали откладывать деньги, надеясь накопить на материалы для стен и перекрытий дома. А хранить деньги где? Разумеется, в банке! Я в финансовых проблемах специалист был — никакой.

Поэтому доверился «большому специалисту» в финансовых вопросах — своему сыну. Но даже он не мог предсказать «дефолт» 1998 года, а тем более, крах «гермесов», «чар», «властелин»,»хопров» и прочей финансовой шушеры.

Пришлось на некоторое время «заморозить» стройку. Однако я не сидел, сложа руки. Подвел к будущему дому и к мастерской воду, пристроил к мастерской крытую и огороженную от ветров площадку 100 кв.м. для комфортной работы в ненастную погоду.

В одном из рекламных журналов я обнаружил описание запатентованной технологии строительства, так называемой ТИСЭ. Вы можете оценить ее, пройдя по ссылке http://www.tise.ru/ ,а также http://www.homebuilding.ru/walls/tise.shtml . Съездил на фирму, которая продает оснастку. Посмотрев все в натуре, просчитав и проанализировав все ее достоинства и недостатки, я взял из нее только идею использования жестких смесей для формования стены.

По прошествии некоторого времени я задумался о механизации процесса строительства. Вспомнил о торкрет-бетонировании. Было весьма привлекательно и заманчиво создавать из пенопласта объемные конструкции, а затем, с помощью торкрет установки заключить этот формообразующий материал в жесткую оболочку бетона.

По ключевым словам, начал искать сведения о торкрет установках, и сразу же вышел на сайт http://www.ivd.ru/document.xgi?id=7033 . Я был в восторге! Значит я не один – такой придурок!

Все правильно. В наше время хорошие идеи под ногами не валяются. Все, сколь-нибудь стоящее, уже подобрано огромной армией грамотных, ищущих, талантливых изобретателей. С этим явлением я постоянно сталкивался в своей изобретательской деятельности.

Еще раньше, до появления и реализации своей идеи, которую я рекомендую Вам, у меня была мысль использовать цементно-стружечные плиты, с приклеенным к наружному листу пенопластом. Даже проводил эксперименты в этом направлении. Позднее я натолкнулся на информацию о технологии «ВЕЛОКС»( http://www.vashdom.ru/articles/velox.htm ), которая на все 100% была похожа на эту. Но, при анализе затрат на различные варианты технологий, я остановился именно на самой дешевой и доступной, которую и реализовал на практике.

Не буду заниматься подробным анализом недостатков вышеуказанных технологий, отмечу только два: стены пронизаны насквозь «щетиной» арматуры, которая, благодаря своей высокой теплопроводности будет, буквально, выкачивать тепло из помещения на улицу; для небогатых застройщиков эти технологии по затратам на покупные материалы гораздо выше, и сложнее, чем предлагаемая мной.

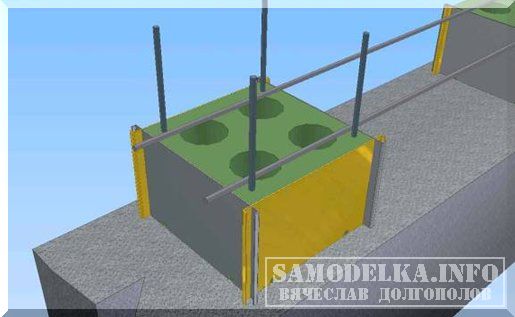

В кармане у меня оставалось только $1000. На дворе уже стоял сентябрь 2003 г. И тут мне пришла мысль — поставить ограждающие стены в виде каркаса из бетонных столбиков, и поперечной арматуры между которыми расположена 100 мм стенка из пенопласта. Это потребует минимального количества материалов, и я смогу, перекрыв пространство временной крышей работать в комфортных условиях, окончательно формуя стены, когда появятся деньги.

После недолгих экспериментов я остановился на такой технологии и оснастке:

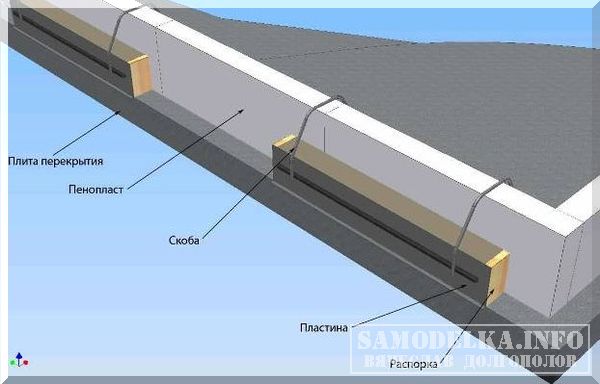

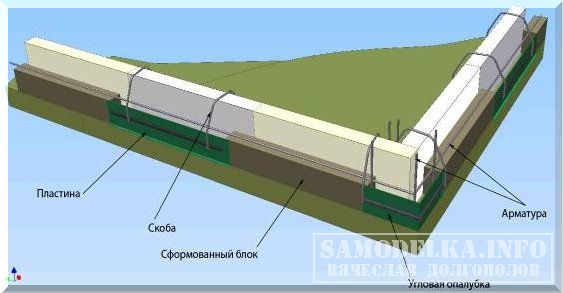

По разметке на перекрытии или фундаменте (основание или фундамент под пенопластовые блоки выровняйте). Это сэкономит Вам массу времени на установку первого ряда пенопластовых блоков. Установите пенопластовые блоки. Соедините их между собой в местах стыков, проткнув их наискосок с помощью спиц (например, из очищенных 4 мм сварочных электродов). Пригрузите пенопласт кирпичами.

Чтобы не сдувал ветер. Главное, чтобы нижняя кромка блоков шла точно по разметке. Затем на нужном расстоянии расставьте формочки. Я расставлял их с шагом 300 — 350 мм. Воткните в отверстия штыри. Поставьте прижимы и соедините все это скобой.

Заполняйте формочки пескоцементной смесью, послойно трамбуя ее. Смесь должна быть такая, чтобы сжатая в кулаке, она не рассыпалась и, чтобы ладонь оставалась слегка влажной. Одновременно следите, чтобы пенопласт не уходил с намеченной линии и, с помощью уровня, корректируйте вертикальность по мере заполнения и притрамбовывания смеси.

Упругость скобы должна быть достаточной, чтобы удерживать формочки в заданном положении и, в то же время такой, чтобы скобу можно было сдернуть одним движением руки, не повредив пескоцементную смесь. Вынимаете штыри и, наложив на смесь пластинку по форме сечения блочка (меньше на 3 -4 мм), взявшись указательными пальцами за ушки формы и уперевшись большими пальцами в пластинку, снимаете формочки с блочков. Все. Пенопласт уже зафиксирован на своем месте.

Вот еще пара видов:

А сейчас смотрите, как выглядит дальнейшая процедура.

Пока Вы сформуете блочки по всему периметру, начальные уже схватятся. Следующий ряд формочек устанавливайте на коротенькие прутки или гвоздики d=4 мм, если не желаете на первый ряд уложить горизонтальную арматуру и, цикл формования повторяется. Для ускорения схватывания блочков Вы можете добавлять в смесь небольшое количество алебастра или другого ускорителя затвердевания, но помните, что тогда смесь нужно готовить небольшими порциями.

Для связи блочков между собой, я, поверх каждого блока пенопласта укладывал армирующую стекловолоконную фасадную сетку с ячейками 5х5 мм. Наверное, для соединения пенопластовых блоков между собой можно использовать подходящий клей, но я пользовался только спицами из негодных электродов, которые сразу, вытаскиваются после окончания формования.

Конечно же, для связи наружной и внутренней стенки можно использовать кусочки проволоки. Например, металлическую сетку, полоски оцинкованной стали. Но я поставил целью — исключить любые мостики холода, которые неизбежно присутствуют в известных мне технологиях. Как в виде сквозных прутков проволоки или арматуры, или же, при кладке слоеных (с пенопластом) блоков – в виде сплошных, промерзающих насквозь, растворных кладочных швов. И эти швы отчетливо видны, заиндевевшими после мороза и начавшейся оттепели, на фоне «теплых» клеточек основных блоков.

А вот, как все выглядит в натуре.

Первый ряд готов!

После того, как стены Вы поднимите на расчетную высоту, можно идти следующими путями: заполнять формовочной смесью пространство между блочками. Делается это очень просто: берете плоскую пластинку, например фанеру, а еще лучше — прочный пластик длиной не больше шага между блочками и шириной около 170 мм. Закрываете пространство между блочками с помощью двух «костылей».

Их можно сделать из достаточно жесткой проволоки. Я, например, использовал зубья от старых вил. Пластина закрепляется двумя ударами деревяшкой по «костылям».

Если у Вас не хватает времени, чтобы закончить строительство до появления ненастных или морозных дней, можно соорудить временную крышу, положив ее непосредственно на блочки верхнего ряда (я поступил именно так, когда морозы не дали мне закончить строительство). Зато весной я, не торопясь и не опасаясь дождей и солнца, продолжил заполнение стен керамзитобетонной смесью.

Почему именно керамзитобетонной? Да потому что, мелкий керамзит прекрасно подходит для этих целей. Не рекомендую использовать крупный керамзит. Качество будет ниже среднего. Хочу отметить только, что крышу необходимо надежно закрепить с помощью прутов арматуры к фундаменту.

В 1998 году крышу, установленную над цокольным этажом и не закрепленную, просто сорвало, как пушинку, ураганным порывом ветра.

Теперь посмотрите еще один способ возведения стен.

Используется для этих целей легкая опалубка.

У меня она из 1,5 мм. алюминия длиной 1 м. и шириной рабочей части 165 мм. Внизу отбортовка. Для жесткости, в средней части я приклепал легкий профиль из детали старого карниза для штор. Кроме того этот профиль служит опорой для скоб. Я думаю, что из рисунка понятно, как все это работает.

Образовавшиеся «карманы» заполняются керамзитобетонной или пескобетонной жесткой смесью, послойно утрамбовываемой. Для экономии материала можно укладывать в один карман 8 обычных бутылок. Посчитайте – в один квадратный метр стены можно поместить 48 бутылок! Вблизи моей деревни находится популярная у москвичей зона отдыха.

Поэтому, к сожалению, или к счастью (?), этого «добра» хватает. Я, например за полтора – два часа собираю на берегу реки «Пахра» в тележку своего минитрактора — 500 штук. Без преувеличения! Так наши граждане относятся к природе! Позор!

Еще больше бутылок я собираю на местном стадионе, трибуны которого местные «болезные» облюбовали для своих возлияний. Там уже небезопасно находиться даже взрослым, не говоря уж о детях. Кругом в траве битое стекло, консервные банки.

Особенно забавляет местных идиотов, как эффектно бутылка разлетается при ударе о металлические конструкции трибун и забора… Бутылки служат прекрасной арматурой для сформованного блока. Еще раз отмечу достоинство применения жесткой смеси – не нужно дожидаться, когда бетон «схватится». Можно сразу же «сдергивать» скобы и переставлять опалубку на новое место.

Очень хорошо работать вдвоем. Один укладывает и трамбует, а другой подносит ведра со смесью, разбирает и устанавливает опалубку. Работа продвигается довольно быстро и не требует особых навыков.

Ну а дальше – еще проще, не нужно ставить распорки. Пока Вы прошлись по периметру, начальные блоки уже затвердели и можно опирать опалубку прямо на них. Арматура? Я отказался от вертикальной арматуры, ставя ее только в углах, дверных и оконных проемах.

А горизонтальную арматуру укладывал только на каждый второй сформованный блок, т.е., сколько пенопластовых рядов, столько же рядов горизонтальной арматуры. Горизонтальную арматуру я обязательно укладываю также над проемами дверей окон.

Сейчас все это выглядит так легко и просто. А тогда я, естественно, мучился сомнениями, подогреваемыми недоверчивым отношениям соседей, друзей и близких.

Представьте, если бы они оказались правы, кем бы я выглядел! Не говоря уж о понесенных материальных затратах. Еще несколько лет я не решался опубликовать свои «изобредеи», настороженно прислушиваясь к каждому щелканью в своей конструкции в дни резких перепадов температур и сильных ветров. Постоянно осматривал стены и перекрытия – не появились ли где трещинки и просадки, ревниво следил за пчелами, которые повадились прятаться от непогоды в отверстиях блочков. А за это время мне неоднократно предлагали опубликовать статьи о новом методе строительства в популярных журналах, на что я неизменно отвечал, что не смею публиковать непроверенные временем решения.

Но с момента окончания строительства прошло уже около 7 лет. Я к этому времени сумел освоить некоторые компьютерные технологии и счел возможным поделиться с вами своими находками.

А вот и реальные фото того, что получается в результате.

Когда я сделал то, что Вы видите на снимке, все члены моей семьи и некоторые соседи восприняли это, как чудачество. Ближайший сосед, по-видимому, оскорбленный до глубины души «столь ярким проявлением идиотизма» прямо заявил мне, что я (выражусь мягче) совсем рехнулся. Его можно понять. Большинство из нас желает жить в окружении адекватных, разумных, богатых и счастливых соседей. А тут человек делает что-то, не вписывающееся в рамки привычных представлений.

На этой фотографии сын держит в руках электротрамбовку (используются старые электроножницы). Правее Вы видите, как дождь размыл свежую, несхватвшуюся и не закрытую от дождя смесь. Я предпочитал работать ручной трамбовочкой, а не путаться в проводах с тяжелой и небезопасной электротрамбовкой.

На этом фото Вы видите горизонтальную и вертикальную арматуру и сетку между блоками пенопласта. Видно пасмурное неприветливое небо конца сентября. А сын, видимо вспомнив, что папа раньше не проявлял признаков маразма и, видя, что «в этом что-то есть», пришел мне помогать, и в дальнейшем оказывал мне неоценимую помощь в продолжении и завершении строительства. Правда, когда я начал возводить конструкции мансарды, мне опять пришлось испытать непонимание и недоверие близких и соседей. Видимо закономерно действует железный принцип: «Мы тебе не верим на том основании, что ты все это выдумал!»

Когда я начинал строить, не думал, что мой опыт может кому-нибудь потребоваться, поэтому примеры установки опалубок пришлось снимать позже на основании, имитирующем фундамент.

Вот некоторые из фотографий, дающих реальное представление о том, как выглядит все то, что я представил вас в виртуальном виде.

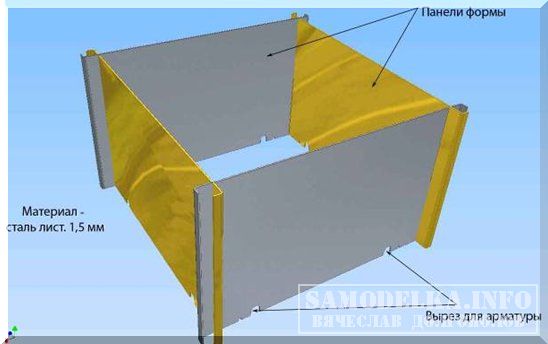

Формы для блочков изготавливаются из 1,5 мм стали из двух половинок (так удобнее гнуть их в тисках, или специально изготовленных струбцинках). Половинки свариваются меж собой. По бокам привариваются ушки. Внизу делаются прорези для арматуры и спиц. Последние используются в качестве опоры при установке формы на низлежащие блочки. Штыри нарезаются из 10 мм прутка.

К одному концу приваривается ус, а к другому – гвоздик, для втыкания штыря в пенопласт. Скоба гнется из жесткой 10 мм арматуры. В местах сгиба, ее необходимо нагревать газорезкой. Трамбовка из 8 мм прутка. На одном конце – площадка, а на другом — тяжелая ручка из стальной болванки. Работать трамбовкой совершенно не утомительно.

Но трамбовать необходимо послойно. Прижимы сделаны из 12 мм прутка, а чтобы скоба фиксировалась в нужном положении, в середине прихватываются две шайбы.

Необходимая и достаточная оснастка для формования блочков.

Установка 4х блочков.

Необходима и достаточная оснастка для формирования сплошных стенок.

Установка сплошной опалубки.

Как легко и просто все получается!

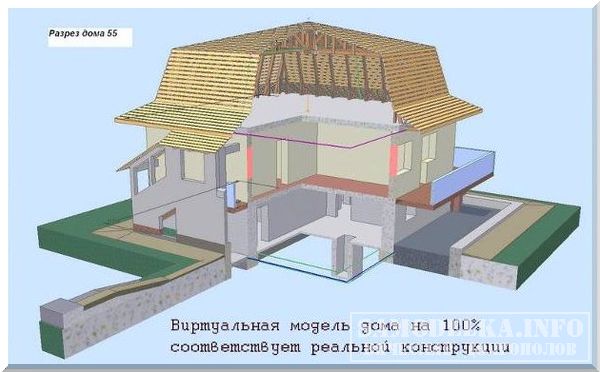

Виртуальные модели дома на 100% соответствуют реальным конструкциям.

План цокольного этажа.

План первого этажа.

Вид из гаража.

Фундамент

Видите — какие-то столбы в центре «коробки»? Об этом прочитаете ниже.

На фотографии видны следы вышеуказанных различных технологий возведения стен. До высоты 1650 мм использовалась первая технология, но наступили заморозки, и пришлось ставить временную крышу.

Изнутри я засыпал перекрытие оставшимся керамзитом.

Помня о случающихся ураганах, «привязал» временную крышу к фундаменту.

В помещении котельной поставил самодельную печь с плитой (вода и электричество были уже подведены). После печи поставил кожухотрубчатый теплообменник с предохранительным клапаном (Теплообменник я нашел в заброшенном песчаном карьере).

Сколько же там было металлолома! – экскаватор, остатки автомобилей, куча новехоньких прицепов из какой-то воинской части и прочего «добра» о котором приходится только сейчас мечтать. Однажды я обнаружил там два токарных станка: ДИП-500 и 1К62. Последний у меня уже был. Я бы взял и ДИП, если бы его было куда ставить.

Я благоустроил рабочую комнату и поставил туда свой любимый инструмент – «кульман».

Оборудовал также туалет и ванную комнату. Канализация у меня тоже была сделана.

Какое счастье! Уже можно было жить и работать в тепле и комфорте!

Весной я продолжил формование стен уже по второй технологии. И времени и материалов было уже достаточно, да и работал я уже под временной крышей, постепенно поднимая ее 4-мя домкратами (обычными гидравлическими автомобильными).

Фрагмент каркаса мансарды.

Разрез дома без стен и перекрытий.

Собираем каркас мансардного этажа.

Конструкция мансардного этажа кажется несколько необычной, но так она была сделана из практических соображений. Метровый свес отлично защищает стены от осадков, а окна от палящего полуденного солнца, максимально используется площадь перекрытия жилого этажа, снег, скатываясь с крыши, козырьком, как трамплином отбрасывается от дома.

Кроме того такое решение позволило создать устойчивую жесткую конструкцию используя только доски сечением 138х40 мм. Нестандартный размер? Да. Но зато дешевле, чем стандартный материал. Просто, однажды, такой материал «подвернулся».

Обрешетку, используемую в первую зиму для покрытия рубероидом, я снимать не стал, а разместил на ней паропроницаемую гидроизоляцию, контробрешетку для создания вентилируемого зазора между гидроизоляцией и металлочерепицей и обрешетку под металлочерепицу из брусков 40х40 мм. К сожалению фотографий нет.

Покрытие мансарды металлочерепицей делал вдвоем с сыном, пользуясь типовой фирменной инструкцией. Для вставки 9 мансардных окон пригласил представителя фирмы, тот показал, как это делается и остальные 8 окон мы с сыном установили сами. Устанавливали мы по два окна в день, сэкономив на установке $640. Работа оказалась несложной, т.к. я продумал каждый шаг и сделал легкие и удобные, переносные подмости.

Вид с крыши гаража-мастерской.

Лестница стоит на крыше пристройки, которая сначала, в качестве эксперимента начала возводиться из пенопласта, как моя разновидность известной технологии с несъемной опалубкой.

Блоки собираются из плоского пенопласта толщиной 50 мм. На внутренней поверхности делаются прорези «ласточкин хвост», одним движением терморезака, согнутого из нихромовой проволоки.

Блоки скрепляются между собой с помощью спиц (на фото их 8 шт. на блок) и пластин. После заливки бетона и его схватывания, спицы вытаскиваются, а пенопласт «держится» за бетон за счет «ласточкиных хвостов».

Хорошая технология, но наружные стены жилого этажа я решил возводить, спрятав пенопласт внутрь стены, чтобы надежно защитить его от внешних воздействий и максимально использовать тепловую инерцию внутреннего керамзитобетонного слоя стены.

Как видите, стена представляет собой железобетонную решетку «облитую» снаружи пенопластом. Однажды, я увидел по телевизору передачу, в которой автор критиковал использование пенопласта. И выделения вредные идут от него, и при горении его выделяется вредный дым, как будто мы собираемся жить в горящем доме. А при горении деревянного дома, что, не выделяется вредный дым?

А в деревянном доме, что, нет вредных выделений от гниения и окисления биомассы? Пенополипропилен абсолютно химически инертен на воздухе, процесс полимеризации стирола в нем закончен во время изготовления. Завод, где я покупал пенопласт, предоставил мне гигиенический сертификат, подтверждающий абсолютную безопасность продукта. Вспомните, что из пенопласта, на основе пенополипропилена делают даже посуду для пищевых продуктов! Просто все измышления – не что иное, как происки конкурентных фирм, работающих по другим технологиям и применяющих свои материалы.

Вид на часть пристройки изнутри.

На возведение ограждающих стен у меня ушло около 16 куб.м. мелкого керамзита, а всего у меня было около 20 Я огорчился — на внутреннюю капитальную стену керамзита не хватит. Но, верно говориться: «Нет худа без добра.» Пришлось придумывать свою, экономичную технологию. Вот она:

Сначала я формую из дефицитного керамзитобетона ряд столбов с помощью быстросъемной и простой опалубки. Для экономии материалов я оставляю в блоках пустоты. В качестве пустотообразователя прекрасно подходят бутылки под шампанское. Встаю утром в 6 часов. Завтракаю. В бетономешалке делаю замес, используя 8 ведер керамзита.

В опалубке, показанной ниже, я формую 5 блоков из десяти.

Заметьте, у меня только один комплект опалубки блока. Это потому что я использую жесткую смесь и произвожу распалубку сразу после формования. Затем я очищаю инструменты и бетономешалку и иду на работу к 9:00. В то время я работал инженером-механиком в одной из правительственных резиденций. В 18:30 я возвращаюсь с работы, и цикл повторяется.

В итоге — у меня 10 полноценных блоков общей высотой 2 м. 14 дней такой работы, без отрыва от производства, и 10 столбов высотой 2850 мм — основы капитальной стены, готовы. Да! Не забудьте перед возведением столбов капитальной стены разместить в ней вентиляционные и дымовые трубы. Впрочем, я устанавливал трубы уже после того, как поставил каркас мансарды и накрыл крышу.

4-х метровые трубы я устанавливал один с помощью ручной лебедки, подвешенной к конструкциям мансарды. Наращивал трубы с помощью самодельных хомутов из листовой 1,5 мм. стали. Я в качестве дымовых поставил асбестоцементные трубы d=200 мм, а для вентиляции — 100 и 150. (необходимо уточнить у специалистов, какие сечения труб Вам понадобятся для тех или иных целей).

Для наглядности, показал пластины разным цветом. Не волнуйтесь — не из серебра и золота. В «золотой» пластине прорези ( 2,5 мм.) до половины выполнены снизу, а в «серебряной» сверху. Надеюсь, Вам понятно. Вытаскиваете первые пластины и, аккуратно, скользящим движением, снимаете вторые.

Неплохо бы смазывать поверхности пластин и бутылок отработанным машинным маслом для уменьшения адгезии.

Специально отмечу, что, в сочетании с такими столбами опилкобетон — замечательнейший материал для возведения внутренних стен.

Ну а далее, все проще простого: можете использовать пластины сплошной опалубки…, кому что нравится — доски фанеру, пластик. Я, например, использовал первое, и заполнение проводил жесткой опилкобетонной смесью с применением «шампанских» бутылок, в качестве пустотообразователей. Можно их там и оставлять, если не жалко. Но лучше приберегите их при сооружении перекрытий. Чтобы смесь не проваливалась в ране образованные пустоты, я просто затыкал предыдущие старыми газетами.

Стена из опилкобетона хорошо «гвоздится», обрабатывается: сверлится, рубится, штробится, пилится. А самое главное – она очень дешевая, теплая, бесшумная, огнестойкая!

А вот и мои помощники, которые позволили мне избежать множества возникавших трудностей.

Бетономешалка, объемом 80 -90 л. Служит уже (что?!)…16 лет! С ее помощью я выполнил все бетонные работы на участке. Фундаменты дома, забора, гаража-мастерской, ангара, площадью 100 кв. м, стены. Все бетонные полы, перекрытия, стяжки, штукатурку, колодцы очистных сооружений и ливневой канализации.

А собрал я ее из подручных материалов – обрезков листового металла, механизмов, подобранных на свалках металлолома. Например, планетарный редуктор был без эл. двигателя, с выломанным из алюминиевого диска-водила, валом. Редуктор механизма опрокидывания был подобран на территории разорившейся фабрики и, видимо служил в качестве механизма открывания ворот.

Всю конструкцию я «сварил» на лоджии 5 этажа с помощью самодельного сварочного аппарата. Таких сварочных аппаратов в то время невозможно было достать. Электросхему аппарата подсказал мне один из моих товарищей, а уж всю технологию его изготовления я придумал сам. Аппарат выдает постоянный ток, напряжение можно плавно регулировать. Я использовал его, помимо сварочных работ, в качестве пускового устройства для автомобилей и дизеля сварочного агрегата, а также для нанесения гальванических покрытий на металлические поверхности.

С помощью самодельного мини-трактора я подвожу сыпучие материалы к бетономешалке и, процесс пошел. Только успевай загружать и выгружать бетономешалку.

На этой фотографии вы видите мини-трактор в варианте — одноосный тягач-тележка с грузоподъемным механизмом в виде легкосъемной металлической конструкции с ручной лебедкой. При необходимости – увеличить тяговую способность и проходимость, тележка «отстегивается», а вместо нее присоединяется второй ведущий мост, превращающий конструкцию в полноприводный трактор с «ломающейся» рамой, этакий «мини-Кировец».

Двигатель от 30-сильного «Запорожца», коробка передач от грузовика ГАЗ-53, мосты – от Жигулей (укороченные). 4 скорости — вперед и одна — назад. Поскольку делался трактор во времена тотального дефицита, ступицы колес сделаны таким образом, что на них можно ставить любые колесные диски – от «запорожских», до «волговских».

В первом варианте был двигатель от мотороллера «Вятка», 7,5 «лошадей». 12 скоростей – вперед, и 3 — назад. Крейсерская скорость – до 60 км в час. Тяговое усилие достаточно, чтобы пахать конным плугом.

В качестве прицепного орудия я сделал оригинальные роторные окучники, которые существенно эффективнее обычных. Фото нет, т.к. я подарил их одному из опытных хозяйств в обмен на элитные семена картофеля и рассаду клубники. Основные элементы трактора я тоже сделал на лоджии 5 этажа, а затем все довел и собрал в кочегарке «сельхозтехники», где занимался ремонтом оборудования.

Служит мне этот трактор уже 17 лет, и я очень доволен удачной конструкцией. Это он помог мне собрать в заброшенном карьере огромную кучу камней, из которых, впоследствии, я возвел фундаменты гаража-мастерской, ангара, колодцы очистных сооружений, водопровода и ливневой канализации, а также стены цокольного этажа дома и большого, высокого гаража для грузовика. Кубометров 30 камней еще осталось, и они ждут своей очереди.

Отрезной станок – «маятниковая пила». Диаметр отрезного диска – до 400 мм . С легкостью режет металл или дерево. Обратите внимание, что поворотный узел сделан из карданного шарнира, а внизу виден «портик» через который проходит 60 мм. доска, если нужно «распустить» ее вдоль. С его помощью я, вдвоем с сыном Дмитрием, изготовили около 50 металлических гаражей, преимущественно для ближайших соседей. (около 40 из них установлены в нашем поселке). Ну и, естественно, она – незаменимый помощник при строительстве и освоении участка.

Стол для резки пенопласта раскаленной нихромовой проволокой. Режет быстро, легко, качественно, без пыли и крошек. Для нагрева проволоки использую лабораторный автотрансформатор (ЛАТР). Вероятно, можно использовать и аккумулятор, а для регулирования напряжения — реостат.

Наблюдая за возведенными заборами своих соседей, я решил избежать их ошибок. Как правило, большинство поступают так. Роют траншею на глубину, примерно, 700 мм , делают подсыпку песка, в качестве демпфирующей подушки, которая, по задумке, должна компенсировать неравномерность воздействия на фундамент сил морозного пучения грунта.

Но, обычно, это помогает мало и, из года в год, раскачиваясь этими силами, забор начинает крениться в ту или иную сторону, и даже, в некоторых случаях – заваливается. Я поступил таким образом. Смотрите рисунок.

С помощью простого самодельного бура диаметром 250, мм делаю в земле отверстие на глубину промерзания грунта (поинтересуйтесь по справочникам, какая она для Вашей местности). Проделав несколько отверстий ( у меня на каждое уходит 1.5 – 2 часа). Грунт глинистый, но без крупных камней. Втыкаю в дно отверстия арматуру.

По горизонтали устанавливаю оголовки, внутренним диаметром 250 мм, и заливаю все бетоном. Когда бетон «схватится», устанавливаю комбинированную опалубку на высоту 100 – 150 мм, чтобы получившийся ростверк не касался земли. Тогда его не будет выдавливать, и ломать силами морозного пучения. Столбы – анкера не дадут заваливаться забору. Все, основа для забора готова.

Я именно так уже попробовал сделать более 30 метров фундамента. Мне технология понравилась. Работаю в свободное от сидячей работы время, и рассматриваю это, как прекрасную гимнастику на свежем воздухе.

Получается вот такой фундамент. Таким же образом можно возводить надежные фундаменты и для различных строений.

Конечно, в доме не везде выполнены отделочные работы, но дети и внуки уже живут в комфортабельных условиях.

Женщинам условия созданы, а хозяин пока не заработал на комфорт.

Машина нашла себе теплое местечко между бойлером и теплицей, которая зимой работает в «должности» склада полезных вещей.

А этот «трудяга», который «живет» у меня 17 лет, на условия содержания никогда не жалуется.

Водопровод электричество, канализацию и локальные очистные сооружения я соорудил еще до возведения основных стен. Сделал также 4 колодца системы ливневой канализации. Для обустройства разного рода колодцев я сварил, своего рода, «обечайку», в виде многогранника из полосок стального листа – отходов. Обечайка – высотой 0,5 м. Диаметр – по необходимости.

Рою яму диаметром, на две толщины стенки, превышающим диаметр обечайки. Опускаю туда ее, и заполняю пространство между обечайкой и стенкой ямы бутобетоном. Как только раствор немного «схватится», поднимаю обечайку на 0,5 м., и операция повторяется. Дешево и быстро получаю колодец необходимого размера.

Но это уже другая тема, интересная для тех, кто захочет продолжить нашу беседу и узнать дополнительные подробности обо всем спектре работ.

Скажу только, что при решении этих и многих других проблем найдено множество простых и оригинальных способов, как избежать больших и нерациональных трудовых и материальных затрат. Например, как:

- быстро возвести фундамент для некапитальных, вспомогательных помещений, без нерациональных затрат материалов и труда;

- выполнить канализационную систему, чтобы она давала экологичное и высококачественное удобрение (используются технологии, разработанные НИИ экологии и ресурсосбережения);

- сделать прочные, легкие монолитные перекрытия, используя доступные и дешевые материалы;

- сделать систему отопления по временной схеме, чтобы получить разрешение на пуск газа;

- работать с трубами из полипропилена – собственный опыт;

- самому составить и рассчитать систему отопления и горячего водоснабжения

- врезаться в водопровод, не отключая в нем воду;

- самому сделать простую и эффективную печь на твердом топливе;

- сделать оголовки вентиляционных и дымовых труб…

- использовать нетрадиционные материалы, в буквальном смысле, валяющиеся у Вас под ногами…

и многое другое опробованное на собственном опыте.

Успеха достигнут лишь те, кому нравится сам процесс творческой работы над своими проблемами.

Уверен, что такие творческие умельцы внесут в этот процесс много своего, оригинального и рационального. Я своим примером, могу лишь дать понять, что это Вы можете.

Источник: samodelka.info

Технологии быстрого строительства экономичных малоэтажных жилых домов на основе оптимизированных легких сэндвич-панельных систем Текст научной статьи по специальности «Строительство и архитектура»

СКОРОСТНОЕ СТРОИТЕЛЬСТВО / ЭКОНОМИЧНЫЕ И КОМФОРТНЫЕ МАЛОЭТАЖНЫЕ ЖИЛЫЕ ДОМА / ОБЩЕСТВЕННЫЕ / HIGH-SPEED CONSTRUCTION / ECONOMICAL AND COMFORTABLE LOW-RISE APARTMENT HOUSES / PUBLIC BUILDINGS / OPTIMIZED SYSTEMS / LIGHT SANDWICH PANELS / REDUCED INSTALLATION LABOR AND CONSTRUCTION TIME / INNOVATIVE TECHNOLOGIES / QUICK-ASSEMBLY JOINTS / COUPLING-SLEEVE

Аннотация научной статьи по строительству и архитектуре, автор научной работы — Казаков Юрий Николаевич

Обоснован инновационный метод скоростного строительства экономичных и комфортных малоэтажных жилых домов и общественных зданий на основе оптимизированных лёгких каркасно-панельных сэндвич-систем. Раскрыт методический подход к разработке оптимальной технологии в строительных процессах скоростного и массового возведения индивидуальных жилых домов из индустриальных сэндвич-панелей методом компьютерного моделирования и многокритериальной оптимизации различных вариантов технологических решений.

Технология монтажа из средних и крупных индустриальных сэндвич-панелей (1,2×3,6 и 2,4×4,8 м) позволяет существенно снизить трудоёмкость и стоимость монтажа по сравнению с традиционными технологиями возведения малоэтажных домов из кирпича, блоков, монолитного бетона и сборного железобетона. Основными ведущими строительными процессами являются процессы быстрой «сухой» сборки сэндвич-панелей повышенной степени заводской готовности с применением унифицированных запатентованных быстросборных узлов соединений на основе типа «муфта-гильза». «Мокрые» процессы замоноличивания и сварки отсутствуют.

Разработана и внедрена система следующих базовых принципов создания новых технологий для быстровозводимых зданий. Это конструктивная и технологическая возможность быстрого монтажа и демонтажа за счёт применения новых узлов типа «шип-гнездо», замков и шарниров вместо сварки, болтов и замоноличивания.

Независимость процессов монтажа от погодных условий и внешних воздействующих факторов. Лёгкость замены конструктивных элементов при ремонте и реконструкции (пристройка, надстройка). Легкость конструктивных элементов за счет применения в каркасе панелей бруса, стали и полимеров вместо тяжелых железобетона и кирпича. Возможность монтажа вручную или с помощью лёгких кранов.

Повышенная заводская готовность (до 95%). Максимальная унификация, стандартизация и типизация планировочных, конструктивных и технологических решений. Оптимальный расход строительных материалов. Доступная и конкурентная оптовая цена комплекта и стоимости работ. Компактность, значительное увеличение строительного объёма по сравнению с транспортным объёмом в пакетах.

Похожие темы научных работ по строительству и архитектуре , автор научной работы — Казаков Юрий Николаевич

Рецензия на изданное учебное пособие «Строительство жилых домов на основе панелей типа “сэндвич”»: учеб. Пособие / М. С. Никольский‚ В. И. Хренов, Ю. Н. Казаков; СПбГАСУ. — СПб. , 2015. — 110 с. ISBN 978-5-9227-0632-2

Рецензия на монографию «Проектирование и строительство оптимально комфортных и экономичных индивидуальных жилых домов с инновациями» казакова Ю. Н. , Захарова В. П

Технико-экономическое сравнение вариантов возведения ограждающих конструкций стен малоэтажных жилых зданий

The innovative method of high-speed construction of economical and comfortablelow-rise apartment houses and public buildings based on optimizedlightweight frame-panel sandwich systems is grounded. The methodical approach to the development of the optimal technology for construction processes of rapid and mass erection of individual houses from industrial sandwich panels by computer simulation and multi-criteria optimization of various technological solutions is presented.

The technology of assembling from medium and large industrial sandwich panels (1,2×3,6 and 2,4×4,8 meters) enables to reduce labor input and cost of construction in comparison with traditional low-rise houses from brick, blocks, monolithic concrete and precast reinforced concrete. The main construction processes: rapid «dry» assembly of sandwich panels with high manufacturing readiness level with the use of unified patented quick-assembly joints of the » coupling-sleeve » type, at which «wet» embedding and welding processes are absent. A system of basic principles for the creation of new technologies for prefabricated buildings has been developed and implemented.

There is a constructive and technological possibility of quick installation and dismantling regardless of weather conditions, as well as simple replacement of structural elements for repair and reconstruction due to the use of new «spike-socket» assemblies, locks and hinges. A smaller mass of structural elements due to the use of timber, steel and polymer in the frame structure of panels instead of heavy reinforced concrete and bricks allows the installation to be carried out manually or with the help of light cranes. Increased operational readiness (to 95%); maximal unification, standardization and typification of planning, constructive and technological solutions; the optimal consumption of building materials with compactness and a significant increase in the structural volume in comparison with the transport volume in packages and moreover affordable wholesale price of the kit and competitive cost of construction.

Текст научной работы на тему «Технологии быстрого строительства экономичных малоэтажных жилых домов на основе оптимизированных легких сэндвич-панельных систем»

Технологии быстрого строительства экономичных малоэтажных жилых домов на основе оптимизированных легких сэндвич-панельных систем

Ю.Н.Казаков, СПбГАСУ, Санкт-Петербург

Обоснован инновационный метод скоростного строительства экономичных и комфортных малоэтажных жилых домов и общественных зданий на основе оптимизированных лёгких каркасно-панельных сэндвич-систем. Раскрыт методический подход к разработке оптимальной технологии в строительных процессах скоростного и массового возведения индивидуальных жилых домов из индустриальных сэндвич-панелей методом компьютерного моделирования и многокритериальной оптимизации различных вариантов технологических решений.

Технология монтажа из средних и крупных индустриальных сэндвич-панелей (1,2*3,6 и 2,4*4,8 м) позволяет существенно снизить трудоёмкость и стоимость монтажа по сравнению с традиционными технологиями возведения малоэтажных домов из кирпича, блоков, монолитного бетона и сборного железобетона. Основными ведущими строительными процессами являются процессы быстрой «сухой» сборки сэндвич-панелей повышенной степени заводской готовности с применением унифицированных запатентованных быстросборных узлов соединений на основе типа «муфта-гильза». «Мокрые» процессы замо-ноличивания и сварки отсутствуют.

Разработана и внедрена система следующих базовых принципов создания новых технологий для быстровозводимых зданий. Это конструктивная и технологическая возможность быстрого монтажа и демонтажа за счёт применения новых узлов типа «шип-гнездо», замков и шарниров вместо сварки, болтов и замоноличивания.

Независимость процессов монтажа от погодных условий и внешних воздействующих факторов. Лёгкость замены конструктивных элементов при ремонте и реконструкции (пристройка, надстройка). Легкость конструктивных элементов за счет применения в каркасе панелей бруса, стали и полимеров вместо тяжелых железобетона и кирпича. Возможность монтажа вручную или с помощью лёгких кранов.

Повышенная заводская готовность (до 95%). Максимальная унификация, стандартизация и типизация планировочных, конструктивных и технологических решений. Оптимальный расход строительных материалов. Доступная и конкурентная оптовая цена комплекта и стоимости работ. Компактность, значительное увеличение строительного объёма по сравнению с транспортным объёмом в пакетах.

Ключевые слова: скоростное строительство, экономичные и комфортные малоэтажные жилые дома, общественные

здания, оптимизированные системы, лёгкие сэндвич-панели, снижение трудоемкости монтажа, сокращение сроков строительства, инновационные технологии, быстросборные узлы соединения, муфта-гильза

High-Speed Construction of Economical and Comfortable

Low-Rise Residential and Public Buildings on the Basis

of Optimized Lightweight Frame-Panel Systems

Yu.N.Kazakov, SPbGASU, StPetersburg

The innovative method of high-speed construction of economical and comfortablelow-rise apartment houses and public buildings based on optimizedlightweight frame-panel sandwich systems is grounded. The methodical approach to the development of the optimal technology for construction processes of rapid and mass erection of individual houses from industrial sandwich panels by computer simulation and multi-criteria optimization of various technological solutions is presented.

The technology of assembling from medium and large industrial sandwich panels (1,2*3,6 and 2,4*4,8 meters) enables to reduce labor input and cost of construction in comparison with traditional low-rise houses from brick, blocks, monolithic concrete and precast reinforced concrete. The main construction processes: rapid «dry» assembly of sandwich panels with high manufacturing readiness level with the use of unified patented quick-assembly joints of the «coupling-sleeve» type, at which «wet» embedding and welding processes are absent. A system of basic principles for the creation of new technologies for prefabricated buildings has been developed and implemented.

There is a constructive and technological possibility of quick installation and dismantling regardless of weather conditions, as well as simple replacement of structural elements for repair and reconstruction due to the use of new «spike-socket» assemblies, locks and hinges. A smaller mass of structural elements due to the use of timber, steel and polymer in the frame structure of panels instead of heavy reinforced concrete and bricks allows the installation to be carried out manually or with the help of light cranes. Increased operational readiness (to 95%); maximal unification, standardization and typification of planning, constructive and technological solutions; the optimal consumption of building materials with compactness and a significant increase in the structural volume in comparison with the transport volume in packages and moreover affordable wholesale price of the kit and competitive cost of construction.

Keywords: high-speed construction, economical and comfortable low-rise apartment houses, public buildings, optimized systems, light sandwich panels, reduced installation labor and construction time, innovative technologies, quick-assembly joints, coupling-sleeve.

Начиная с 1991 года в Санкт-Петербургском государственном архитектурно-строительном университете и Северо-Западном территориальном отделении РААСН создано и успешно развивается новое, приоритетное, перспективное и востребованное обществом и экономикой, инновационное научное направление в отечественной строительной науке: «Теоретические основы разработки новых конкурентоспособных технологий строительства инновационных типов быстро-возводимых, мобильных и трансформирующихся гражданских и воинских зданий, сооружений и комплексов на основе оптимизированных комплектов лёгких модульных каркасно-панельных и объёмно-блочных конструкций высокой степени заводской готовности и быстросборных узлов соединений для обычных условий, чрезвычайных ситуаций и военного времени в интересах Министерства строительства и ЖКХ, МЧС и Министерства обороны Российской Федерации» [1-3].

Это направление соответствует двум направлениям в двух основных официальных государственных документах РФ в области науки и технологии: «Приоритетным направлениям развития науки, технологий и техники РФ» (п. 8. «Энергоэффективность, энергосбережение, ядерная энергетика») и «Перечню критических технологий Российской Федерации» (п. 21. «Технологии предупреждения и ликвидации чрезвычайных ситуаций природного и техногенного характера»), утверждённых Указом Президента РФ от 7 июля 2011 года № 899.

Разработана новая система следующих принципов создания новых «быстрых» технологий:

— высокая скорость и простота сборки (монтажа) зданий без применения каких-либо «мокрых» и сварочных процессов, гаек и болтов;

— работники, принимающие участие в сборке конструкций, не требуют специального обучения, достаточно первого-второго разряда;

— безупречное качество модульных систем, обеспечиваемое их выпуском на инновационном оборудовании;

— возможность перевозки изделий любым видом транспорта — авиационным,водный, автомобильным, железнодорожным;

— все элементы модульных систем отвечают требованиям европеревозок, максимальная масса одного пакета — не более 3 т;

— большие возможности в архитектурном плане — из идентичных по номенклатуре деталей при строительстве модульных зданий можно создавать самые разные постройки и сооружения с индивидуальными внешними и функциональными особенностями;

— возможность строительства в районах Крайнего Севера (вечная мерзлота);

— повышенная сейсмоустойчивость (здания выдерживают толчки до девяти баллов);

— возможность монтажа и демонтажа элементов вручную или с помощью лёгких автомобильных кранов грузоподъёмностью до 3т;

— трансформация и пневматические методы возведения.

Под быстровозводимыми зданиями в этом направлении понимаются объекты, построенные по скоростным