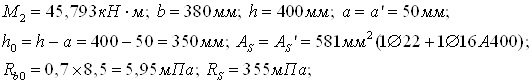

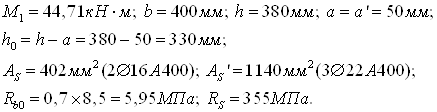

Рассматривается проблема расчёта несущей способности соединения SHERPA при изгибе в большепролетных деревянных конструкциях. Дано описание расчётной схемы по определению коэффициента эксцентриситета, зависящего от толщины стеновой панели, жесткости металлических накладок, несущей способности шурупов на выдергивание и прогиба балки.

Описано влияние эксцентриситета на несущую способность соединения SHERPA при изгибе. На основе данных численных и экспериментальных исследований автором предложен математический алгоритм для определения коэффициента эксцентриситета. Проведен сравнительный анализ расчётных и экспериментальных результатов с учётом коэффициента эксцентриситета и показана удовлетворительная сходимость. По сравнению с традиционным алгоритмом выполнена корректировка неопределенных понятий и повышение точности расчёта. Подтверждена эффективность использования коэффициента эксцентриситета для повышения надёжности и безопасности при конструировании.

Замок с эксцентриситетом

2. Официальный сайт для Ассоциации деревянного домостроения: Общие сведения о истории развития соединения SHERPA [Электронный ресурс]. – Режим доступа: http://www.npadd.ru/reestr/2200.

3. Официальный сайт для компании SHERPA: Список серий продукции типа SHERPA [Электронный ресурс]. – Режим доступа: http://en.sherpa-connector.com/.

5. Тимошенко С.П. Курс сопротивления материалов. – Киев: Изд-во кн. маг. Л. Идзиковского, 1911. – 163 с.

В диссертационной работе автора было проведено численное и экспериментальное исследование несущей способности соединения SHERPA при изгибе в деревянных конструкциях из комбинации стеновой панели-СLT с балкой из CLT и LVL. Автором был предложен численный алгоритм для определения несущей способности соединения SHERPA при изгибе без учёта воздействия эксцентриситета, но при конструировании соединения в большепролетных конструкциях эксцентриситет значительно влияет на несущую способность соединения при изгибе.

В соответствии с требованием более просторного внутреннего пространства, например, в торговом центре, на спортивном стадионе, в промышленном здании и т.д, большепролетная деревянная конструкция используется в виде дощатоклееных балок пролётом 6–24 м, дощатоклееных арок с пролётом более 100 м и деревянных рам с пролётом до 18–30 м [1]. В большепролетной конструкции крепеж SHERPA находится не только под действием нагрузки вдоль направления вставки, но и изгиба. Таким образом, при конструировании несущей способности соединения SHERPA при изгибе должен рассматриваться коэффициент эксцентриситета. Сегодня в научном исследовании компании SHERPA с Timberland (лаборатория по испытанию деревянных конструкций Технического университета г. Грац в Австрии) осуществляется несущая способность крепежа SHERPA при изгибе для достижения 280 кН [2]. При этом крепеж SHERPA может применяться в более широкой области и обеспечивать более устойчивость и безопасность.

BC: Стальной каркас — введение, типы рам, связи

Целью настоящей работы является сформирование численного алгоритма для определения коэффициента эксцентриситета соединения SHERPA при изгибе.

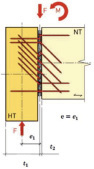

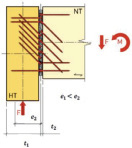

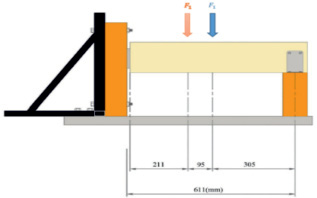

Расчётная схема по определению коэффициента эксцентриситета представлена на рис. 1.

Рис. 1. Расчётная схема по определению коэффициента эксцентриситета [4]: а – предельный эксцентриситет; б – эксцентриситет металлических накладок; в – эксцентриситет изгиба

Из рис. 1 видно, что коэффициент эксцентриситета зависит от следующих факторов:

• предельного эксцентриситета в зависимости от толщины стеновой панели-CLT и металлических накладок SHERPA (рис. 1, а);

• эксцентриситета соединения SHERPA в зависимости от расположения шурупов, центра тяжести алюминиевой детали и несущей способности шурупа на выдёргивание (рис. 1, б);

• эксцентриситета изгиба в зависимости от жёсткости соединения SHERPA и прогиба балки (рис. 1, в);

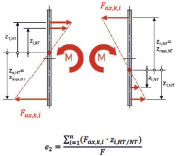

Автором предложен численный алгоритм для определения несущей способности соединения SHERPA при изгибе с учётом коэффициента эксцентриситета, показанный в следующих уравнениях:

• несущая способность соединения SHERPA при изгибе F’ с учётом коэффициента эксцентриситета в соответствии с рекомендацией [4], Н:

; (1)

; (2)

; (3)

; (4)

; (5)

, (6)

где ω – коэффициент эксцентриситета;

e1 – предельный эксцентриситет, мм;

e2 – эксцентриситет металлических накладок, мм;

e3 – эксцентриситет изгиба, мм;

F – несущая способность соединения SHERPA при изгибе, Н;

M – изгибающий момент, Н∙мм;

M1/2 – изгибающий момент, действующий на алюминиевые накладки, Н∙мм;

Fax,k,i – несущая способность шурупа на выдергивание, Н.

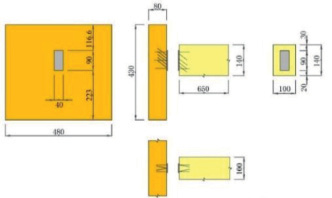

Для получения экспериментальных значений нормативной прочности в механической лаборатории СПбГАСУ проведены испытания на изгиб с использованием универсальной испытательной машины INSTRON 5969 (максимальный режим работы до 50 кН) и INSTRON 5989 (максимальный режим работы до 600, кН). Режим нагружения при непрерывном увеличении нагрузки 2 мм/мин.

Поскольку в работах автора использована конструкция «балка из LVL (брус из клееного шпона) и стеновая панель из CLT (панель из поперечно-клееной древесины)», нужно определить плотности материалов из CLT и LVL. Температура в лаборатории 20 ± 1 °C и влажность материалов 13 %. На основе полученных из испытания результатов плотность определяется равной 495 кг/м3 для CLT и 560 кг/м3 для LVL.

Расположение металлических накладок в деревянных конструкциях и установка опытных деревянных образцов на экспериментальном стенде представлены на рис. 2.

Рис. 2. Испытание соединения SHERPA на изгиб: а – расположение соединения SHERPA; б – установка деревянных опытных образцов на экспериментальном стенде

Из рис. 2 видно, что деревянная опытная балка крепится двумя заделанными концами. С учетом использования литературы [5] и диссертационной работы автора, сравнения экспериментальных и расчётных результатов определения несущей способности соединения SHERPA при изгибе без укрепления и с МЗП (металлические зубчатые пластины) с учётом коэффициента эксцентриситета представлены в табл. 1 и 2.

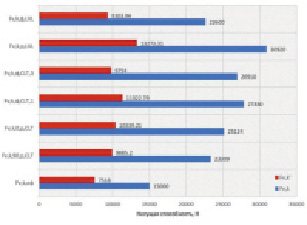

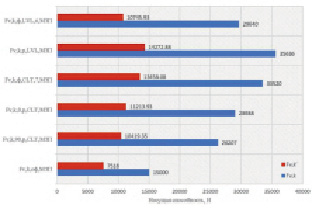

Из [4] несущая способность соединения SHERPA при изгибе без учёта коэффициента эксцентриситета равна 15000 Н, коэффициент эксцентриситета с учётом физико-механических и геометрических характеристик деревянных опытных материалов составляет 0,5. Сравнения расчётных и экспериментальных результатов определения несущей способности соединения SHERPA без укрепления и с МЗП с учётом коэффициентов эксцентриситета при изгибе в деревянных конструкциях из комбинации стеновой панели-CLT с балкой из СLT и LVL представлены в табл. 3 и 4 в соответствии с графиками (рис. 3 и 4).

Рис. 3. Сравнение расчётных и экспериментальных результатов определения несущей способности соединения SHERPA при изгибе без учёта коэффицента эксцентриситета без укрепления МЗП

Рис. 4. Сравнение расчётных и экспериментальных результатов определения несущей способности соединения SHERPA при изгибе без учёта коэффицента эксцентриситета с укреплением МЗП

Сравнение расчётных и экспериментальных результатов определения несущей способности соединения SHERPA при изгибе без учёта коэффицента эксцентриситета с укреплением МЗП

Источник: fundamental-research.ru

Сжатые элементы со случайными эксцентриситетами. кратко

Внецентренно сжатые элементы испытывают воздействие продольной сжимающей силы N, приложенной с эксцентриситетом относительно центра тяжести сечения, или воздействие силы N и изгибающего момента М. Одновременное действие силы N и момента М эквивалентно действию только одной силы N, приложенной с эксцентриситетом l0=M/N относительно центра тяжести сечения. Существует класс конструкций, в которых в соответствии со статическим расчетом продольная сила действует по оси, проходящей через центр тяжести сечения.

Однако, фактически в этих конструкциях имеет место эксцентриситет, вызванный случайными причинами (неоднородность свойств материалов по сечению, начальная кривизна элемента и т.д.)

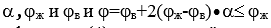

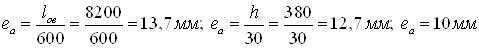

Поэтому при расчете прочности таких элементов должен учитываться случайный эксцентриситет; lo, принимаемый равным большему из значений:

lo = 1/600; lo=h/30 где ; l — длина элемента, h -размер поперечного сечения.

К внецентренно сжатым элементам со случайными эксцентриситетами относятся верхние пояса ферм при узловой передаче нагрузки, сжатые элементы решетки ферм.

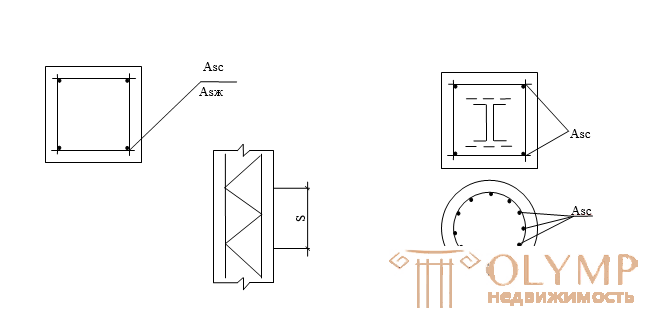

Конструктивные особенности сжатых элементов с гибкой продольной арматурой и хомутами. Поперечное сечение сжатых элементов принимают: при малых эксцентриситетах — квадратное, круглое, кольцевое, при больших -прямоугольное, двутавровое.

Размеры поперечного сечения определяют расчетом и, в целях унификации, принимают кратными 50мм, если размер сечения не превышает 500мм, и кратным 100мм — при больших размерах. Для колонн обычно применяют бетон классов В15. В30. В зависимости от особенностей армирования сжатые элементы различают:

1) по виду продольного армирования

а) с гибкой продольной арматурой и хомутами,

б) с жесткой (несущей) продольной арматурой,

2) по виду поперечного армирования:

а) с обычным поперечным армированием (хомутами),

б) с косвенной арматурой в виде спиралей, колец или сеток.

Учитываемая в расчете арматура сжатых элементов состоит из продольных и поперечных стержней (хомутов), расположенных на равных расстояниях друг от друга. Продольная арматура ставится по расчету и воспринимает часть нагрузки, действующей на элемент. Хомуты предназначены для обеспечения проектного положения арматуры и для предотвращения выпучивания продольных стержней при действии внешней нагрузки. Кроме того, хомуты препятствуют развитию поперечной деформации элемента, тем самым повышая сопротивляемость бетона сжатию.

Насыщение поперечного сечения сжатых элементов продольной арматурой оценивают коэффициентом армирования m или процентом армирования m%. Оптимальный процент армирования по экономическим соображениям принимают 1. 2%. Минимальный % — 0,05. 0,25%; максимальный — 3%.

Для продольной арматуры целесообразно использовать горячекатные стали классов AII и АIII диаметром от 12 до 40мм.

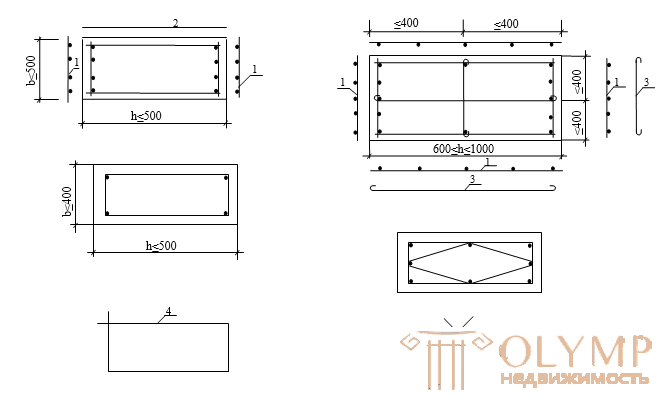

В элементах со случайным эксцентриситетом продольную рабочую арматуру располагают по периметру стержня для того, чтобы колонна могла лучше воспринимать изгибающий момент от случайных боковых воздействий и расчетных боковых усилий

Максимально допустимое расстояние между осями стержней составляет 400мм. Если расстояние между осями продольных стержней составляет >400мм, то следует предусмотреть установку между ними дополнительных стержней диаметром не < 12мм. Колонны сечением 400×400мм можно армировать 4-мя стержнями. Если плоские каркасы противоположных граней колонны имеют промежуточные продольные стержни, то последние через один и не реже, чем через 400мм связывают с помощью шпилек.

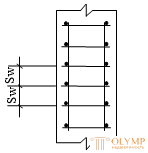

Поперечную арматуру в сжатых элементах устанавливают конструктивно.

Расстояние между поперечными стержнями назначают 20d — в сварных каркасах, 15d — в вязанных и не более 500мм.

Диаметры поперечных стержней dsw в сварных каркасах назначают по условиям свариваемости, а в вязаных — не менее 5мм и не менее 0,25d. Для поперечной арматуры используют стали классов Al, Bpl, AIII.

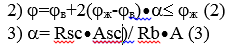

Расчет прочности сжатых элементов со случайными

эксцентриситетами.

Для элементов прямоугольного сечения при расчетной длине L

(h — больший размер поперечного сечения).

Допускается рассчитывать колонны по формулам центрального сжатия:

фж и фв см. таблицу 4.3 стр.135 «Строительные конструкции» (Цай), зависящие от гибкости элемента l═ l0/h и отношения Nдл/N

l0 – расчетная длина колонны, принимаемая равной:

а) в многоэтажных зданиях – высоте этажа h

б) в одноэтажных промышленных зданиях — l0=1.2(Н+0.15),

где Н – отметка низа балки или фермы.

В практике встречаются 3 типа задач:

Задача типа 1

Hecyщую способность центрально сжатого элемента при известных данных о размерах поперечного сечения, армировании, материалах и нагрузке проверяют по формуле 1, для чего предварительно по формуле 3 и данным таблицы определяют j.

Задача типа 2

Задача решается способом последовательного приближения.

Находим N═Nдл +Nкр (кН)

Находим приближенную площадь арматуры Asc

Asc═ N/ф• Rsс- А•Rb/ Rsс(см2 ) (4)

Находим истинное значение коэффициента j, для чего сначала находим:

l═ l0/h и отношение Nдл/N,затем по ф-ле (2)

Вновь высчитываем Asc no формуле (4), принимая её, как окончательное решение.

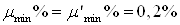

Если в результате расчета получится отрицательная величина, значит, сжатой арматуры по расчету не требуется и принимаем ее по min% армирования:

mmin= Asc/А=0.0025 откуда Asc=0.0025•А(см2 ) но не менее 12мм.

Задача типа 3

Поперечные размеры центрально сжатого элемента и площадь сечения арматуры при заданных нагрузке, расчетной длине и материалах определяют, первоначально задаваясь значениями j═1, m=1%=0.01,

Из условия (1) вычисляют:4) А= N/j•(Rb+m•Rsс) (4)

Далее находят размеры поперечного сечения b=h= и назначают размеры с учетом унификации кратными 50 мм.

Затем вычисляют гибкость элемента l═ l0/h и отношение Nдл/N и подбирают Asc как в задаче типа 2. Если окажется, что % армирования рассчитанного сечения не удовлетворяет условию mmin≤m£mmах, то поперечные размеры элемента следует изменить и повторно вычислить значения j,Asc. Сечение можно считать подобранным удовлетворительно, если m=1. 2%

Конструирование и расчет элементов предварительно напряженных конструкций.

Источник: olymp.in

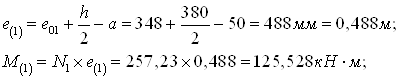

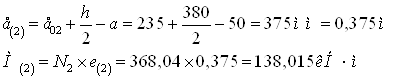

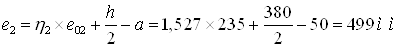

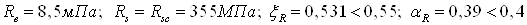

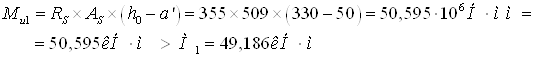

Определение эксцентриситетов продольных сил

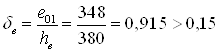

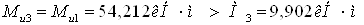

Т.к. поперечная рама – статически неопределимая конструкция при определении эксцентриситета приложения продольных сил не учитываем величину случайного эксцентриситета (п.4.2.6 [3]):

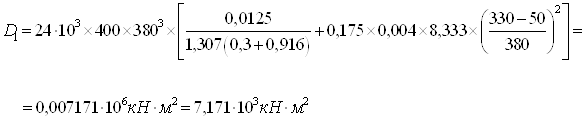

5. Определение величин условных критических сил

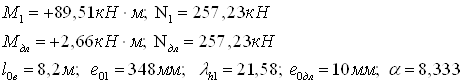

а) первая комбинация усилий:

Эксцентриситет приложения длительной части нагрузки:

Моменты внешних сил относительно растянутой арматуры сечения:

— от действия всей нагрузки:

— от действия длительной части нагрузки

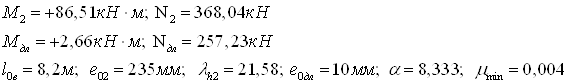

Коэффициент, учитывающий влияние длительного действия нагрузки на прогиб элемента:

Суммарный коэффициент армирования =0,004, исходя из

при гибкости (табл. 5.2).

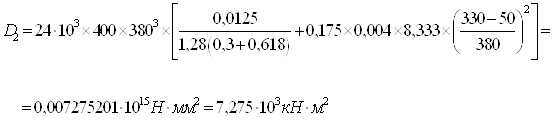

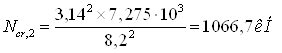

Условная критическая сила:

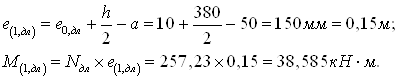

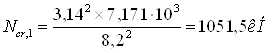

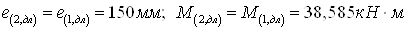

б) вторая комбинация усилий:

Эксцентриситет приложения длительной части нагрузки:

Моменты внешних сил относительно растянутой арматуры сечения:

— от действия всей нагрузки:

— от действия длительной части нагрузки

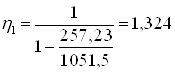

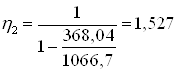

Коэффициент, учитывающий влияние длительного действия нагрузки на прогиб элемента:

Условная критическая сила:

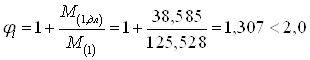

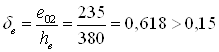

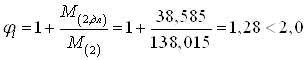

6. Учет влияния прогиба и определение величин эксцентриситетов «е»

а) первая комбинация усилий:

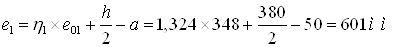

Эксцентриситет приложения продольной силы относительно растянутой арматуры :

б) вторая комбинация усилий:

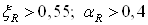

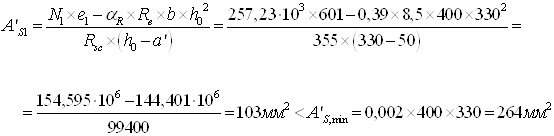

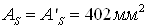

7. Определение площади сечения арматуры

то формулах для расчёта арматуры вместо подставляют 0,4, а вместо — 0,55.

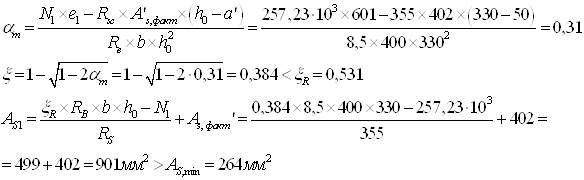

а) первая комбинация усилий:

Площадь сечения сжатой арматуры:

Так как принятая площадь сечения сжатой арматуры

значительно превышает её значения, вычисленное по формуле:

то площадь сечения растянутой арматуры определяем по формуле (3.107 [4]):

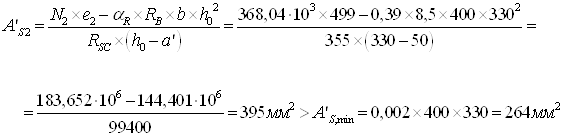

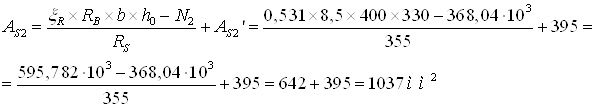

б) вторая комбинация усилий:

Арматуру подбираем по большей из трёх площадей, полученных при расчёте по обеим комбинациям усилий для каждой из арматур.

Сжатую арматуру подбираем по

Растянутую арматуру — по

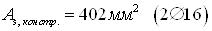

Принимаем сжатую арматуру на внешней стороне сечения А400 с

растянутую арматуру на внутренней стороне сечения А400 с

1.2.2 Проверка прочности колонны при съёме с опалубки, транспортировании и монтаже

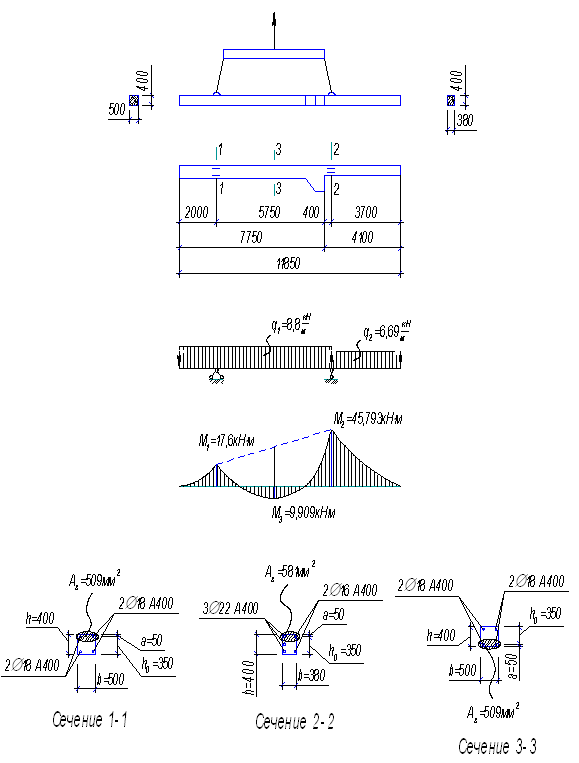

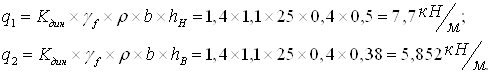

Помимо расчета на эксплутационные усилия, колонны проверяются на прочность как изгибаемые элементы от действия усилий, возникающих при съеме их с опалубки после изготовления, а также транспортировании и монтаже. Нагрузкой здесь является собственный вес колонны с учетом коэффициентов динамичности: при транспортировании — 1,6, подъеме и монтаже — 1,4, с учетом коэффициента надежности по нагрузке gf=1,1 (п.1.9).

Отрыв и съем с опалубки, складывание и транспортирование колонн производятся обычно после достижения бетоном 70% проектной прочности, т.е. Rb0=0,7Rb. Строповка при съеме колонн, а также укладка их при складировании и транспортировании производятся в положении «плашмя» траверсой за две точки.

При этом петли для съема с опалубки располагаются обычно на расстояниях: два метра от низа колонны и 0,4 метра выше верха консоли. В этих же местах располагаются и опоры колонн при их складировании и транспортировании.

Для одинаковых расчетных схем колонн – съема с опалубки и транспортирования – более невыгодной при проверке прочности является последняя, так как коэффициент динамичности (кдин) здесь равен 1,6 вместо 1,4 для съема с опалубки. Монтаж колонн может выполняться сразу же после их изготовления и транспортирования. Поэтому здесь в расчет принимается прочность бетона, составляющая 70% от проектной прочности. Строповка при монтаже колонн осуществляется в положении «на ребро» за одну точку инвентарными приспособлениями вставляемое в отверстие, расположенное на расстоянии 600 мм от верха консоли.

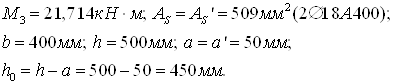

1. При съёме с опалубки и транспортировании :

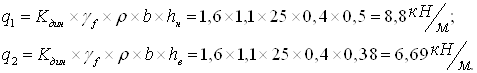

1) Нагрузка от веса колонны с учётом коэффициента динамичности

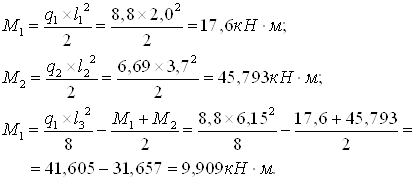

2) Изгибающие моменты в расчётных сечениях 1-1, 2-2, 3-3:

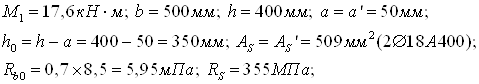

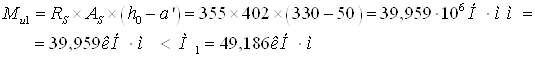

3). Проверка прочности колонны в расчётных сечениях:

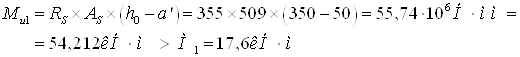

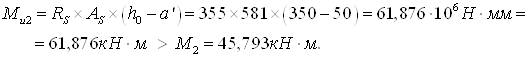

Несущую способность определяем как для балки с двойной симметричной арматурой без учёта работы сжатого бетона.

Следовательно, прочность колонны по сечению 1-1 обеспечена.

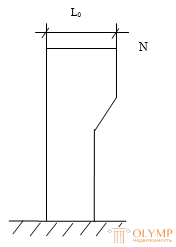

Рисунок 1. Расчётная схема и эпюра моментов для крайней колонны при съеме с опалубки и транспортировании

Следовательно, прочность колонны по сечению 2-2 обеспечена.

;

.

Следовательно, прочность колонны по сечению 3-3 обеспечена.

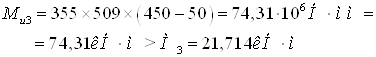

1) Нагрузка от веса колонны с учётом коэффициента динамичности :

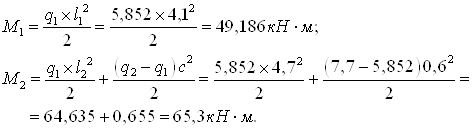

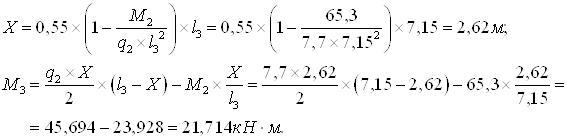

2) Изгибающие моменты в расчётных сечениях 1-1, 2-2, 3-3:

определяем на расстоянии Х от левой опоры:

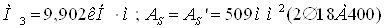

3) Проверка прочности колонны в расчётных сечениях:

Несущую способность определяем как для балки с двойной симметричной арматурой без учёта работы бетона. При этом полагаем, в запас прочности,

(по меньшей величине площади сечения арматуры с одной стороны)

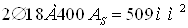

Следовательно, прочность колонны по сечению 1-1 не обеспечена, поэтому увеличиваем количество арматуры с внешней стороны надкрановой части колонны и принимаем

Прочность колонны по сечению 1-1 обеспечена.

Проверку несущей способности колонны в сечении 2-2 не производим, т.к. высота сечения здесь , что в 2,76 раза больше, чем в сечении 1-1, а величина момента больше всего в 1,32 раза. Поэтому прочность колонны по сечению 2-2 заведомо обеспечена.

Следовательно, прочность колонны по сечению 3-3 обеспечена.

Рисунок 2. Расчётная схема и эпюра моментов для крайней колонны при монтаже

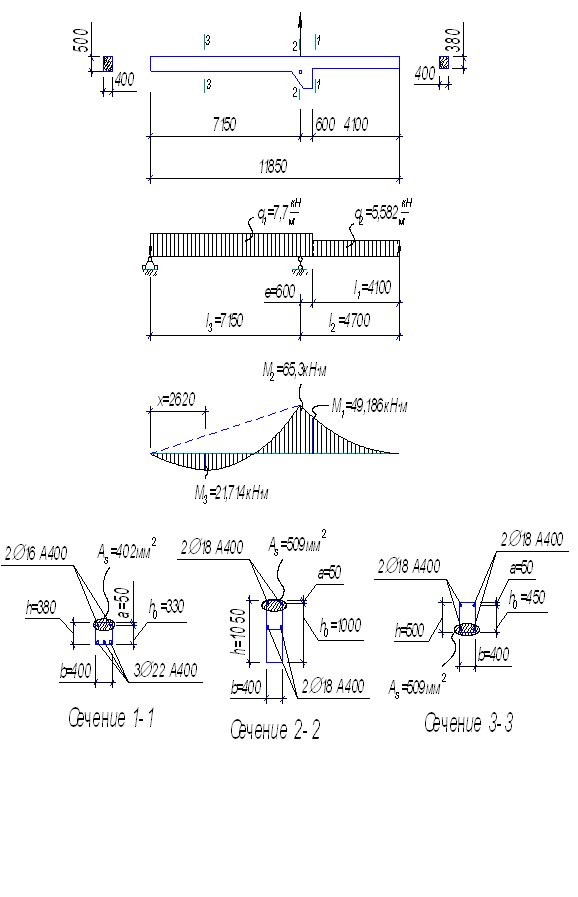

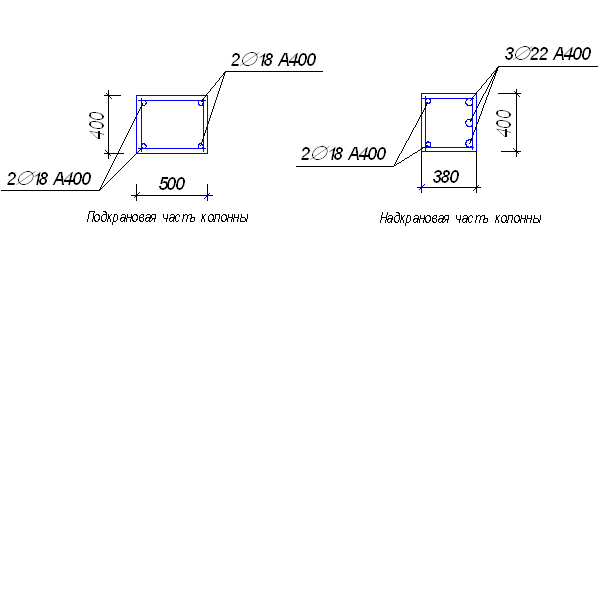

На основании выполненных расчётов колонны в стадии эксплуатации и проверки её несущей способности на усилия, возникающие при съёме опалубки, транспортировании и монтаже окончательно принимаем армирование крайней колонны :

— подкрановая часть: — с каждой стороны сечения;

— надкрановая часть: — с внутренней стороны сечения,

— с внешней стороны сечения.

Рисунок 3. Армирование поперечных сечений крайней колонны

1. СНиП 2.01.07-85*. Нагрузки и воздействия [Текст]: утв. Госстроем России 29.05.2003: взамен СНиП II-6-74: дата введения 01.01.87. – М.: ГУП ЦПП, 2003. – 44 с.

2. СНиП 52-01-2003. Бетонные и железобетонные конструкции. Основные положения [Текст]: утв. Государственным комитетом Российской Федерации по строительству и жилищно-коммунальному комплексу от 30.06.2003: взамен СНиП 2.03.01-84: дата введ. 01.03.2004. –М.: ГУП НИИЖБ, 2004. – 26

3. СП-52-101-2003. Бетонные и железобетонные конструкции без предварительного напряжения арматуры [Текст]: утв. Государственным комитетом Российской Федерации по строительству и жилищно-коммунальному комплексу от 30.06.2003: взамен СНиП 2.03.01-84: дата введ. 01.03.2004. – М.: ГУП НИИЖБ, 2004. – 55 с.

4. Пособие по проектированию бетонных и железобетонных конструкций из тяжёлого бетона без предварительного напряжения арматуры (к СП 52-101-2003) / ЦНИИПромзданий, НИИЖБ. – М.: ОАО ЦНИИПромзданий, 2005.

5. Руководство по расчёту статически неопределимых железобетонных конструкций [Текст]: Научно-исследовательский институт бетона и железобетона Госстроя СССР – М.: Стройиздат, 1975. – 192 с.

6. ГОСТ 23837-79. Здания промышленных предприятий одноэтажные. Габаритные схемы.

7. Справочник проектировщика. Типовые железобетонные конструкции зданий и сооружений для промышленного строительства. – М.: Стройиздат, 1981.

8. Шерешевский, И.А. Конструирование промышленных зданий и сооружений / И.А. Шерешевский. – Л.: Стройиздат, 1979.

9. Трепененков, Р.Н. Альбом чертежей конструкций и деталей промышленных зданий / Р.Н. Трепененков. – М.: Стройиздат, 1980.

10. Байков, В.Н. Железобетонные конструкции. Общий курс [Текст]: учеб. для вузов / В.Н. Байков, Э.Е. Сигалов.

Изд. 5-е, перераб. и доп. – М.: Стройиздат, 1991. – 767 с.: ил.

11. Серия 1.424.1-5. Колонны железобетонные прямоугольного сечения для одноэтажных производственных зданий высотой 8,4-14,4 м. – М.: ЦИТП, 1985.

12. Серия 1.426.1-4. Балки подкрановые железобетонные под мостовые опорные краны общего назначения грузоподъемностью до 32 т. Вып. 1. – М.: ЦИТП, 1984.

13. Серия 1.412-1/77. Монолитные железобетонные фундаменты под типовые колонны прямоугольного сечения одноэтажных промышленных зданий. – М.: ЦИТП, 1978.

14. Вилков, К.И. Одноэтажная рама промздания в сборном железобетоне: учеб. пособие / К.И. Вилков, Н.И. Смолин. – Горький: ГИСИ, 1990.

15. Справочник проектировщика промышленных жилых и общественных зданий и сооружений. Расчетно-теоретический. Кн. 1. – М.: Стройиздат, 1972.

16. Улицкий, И.И. Железобетонные конструкции (расчет и конструирование) И.И. Улицкий и др. – Киев: «Будивельник», 1973.

Руководство по производству и применению

Раздел: Строительство

Количество знаков с пробелами: 14781

Количество таблиц: 0

Количество изображений: 16

Источник: kazedu.com