Такой монтажно-строительный материал, как газосиликатный блок нашел широкое применение в строительстве жилых домов и разнообразных построек. Этому есть простое объяснение – доступная цена за 1 штуку, возможность быстрого монтажа зданий, а при правильной отделке наружной части стен данный материал хорошо сохраняет теплоизоляционные свойства. Цена на газосиликатные блоки соответствует качеству и характеристикам этого строительного материала. Безусловно, существуют свои плюсы и минусы, однако простота в использовании и большой эксплуатационный срок делает газосиликатные блоки такими популярными и востребованными в современном строительстве.

Виды газосиликатных блоков

Все газосиликатные блоки можно разделить на три вида:

Газобетон представляет собой искусственный камень. В его массиве распределены замкнутые воздушные ячейки не более 3 мм в диаметре. Основными составляющими являются: песок, цемент, набор газообразующих компонентов. Воздушные поры значительно увеличивают его теплопроводность.

Какая минимальная толщина стены из газобетона? Как сэкономить на постройке дома из газоблоков?

Пенобетон – это материал подобный газобетону. Отличия – в способе производства. Ячейки образуются благодаря введению пенообразующих добавок. Основными компонентами служат: кварц, известь и цемент.

Газосиликат – строительный материал, образующийся путем автоклавного твердения. Его составляющими являются: измельченный песок и известь, алюминиевая пудра. Отличается более легким весом и лучшими показателями теплопроводности.

Видео о том, что нужно знать о газосиликатных блоках как о строительном материале:

Классификация по сфере применения

Стеновые блоки предназначены для укладки стен с минимальными швами. В процессе изготовления этого материала используются новые технологии, которые включают в себя использование цемента, кварцевого песка, воды и извести. Для образования пор применяется алюминиевая пудра.

В зависимости от плотности материала они могут быть использованы как для утепления (плотность 350 кг/м3), так и для малоэтажного строительства (400-500 кг/м3). Стеновые блоки обладают более крупными размерами, что уменьшает затраты материального и трудового характера.

На сегодняшний день строительство дома из газосиликата является очень частым явлением. Такая высокая популярность газосиликатных блоков вызвана их низкой стоимостью и теплопроводностью, которая позволяет получать энергоэффективные здания.

Перегородочные блоки могут использоваться для возведения перегородок и стен. Для внутренних стен квартиры подойдут блоки 10-ти сантиметровой толщины. Высота и ширина 100-мм блоков несущественны.

Средние размеры перегородочных блоков для межкомнатных стен 200*200*400мм, встречаются также и совсем тонкие блоки с толщиной в 50 мм.

Они просты в монтаже и имеют ряд преимуществ:

-

Хорошие звуко- и теплоизоляционные свойства; Экономичность; Небольшой вес; Небольшая стоимость.

Помимо преимуществ у данных блоков есть и недостатки:

-

Сложность в обработке; Невысокая прочность; Высокие затраты в дальнейшей эксплуатации.

Это лишь малая часть положительных и отрицательных свойств такого строительного материала, как газосиликат. В этой статье можно познакомится с более подробным списком.

Виды блоков в зависимости от размеров и категорий прочности

-

Кладка насухо с использованием клея. Блоки с 1 категорией точности допускают отклонения: в размерах до 1,5 мм; в прямолинейности граней и ребер – до 2 мм; отбитость углов – до 2 мм; отбитость ребер – не более 5 мм. (Стандартный размер газосиликатного блока 600х400х200) Кладка на клей. Блоки 2 категории точности могут отличаться в размерах до 2 мм, иметь отклонения от прямолинейности и прямоугольности ребер и граней до 3 мм, отбитость углов – до 2 мм, а ребер – до 5 мм. Кладка на раствор. 3 категория точности может иметь отклонения от размеров блока до 3 мм, прямоугольность и прямолинейность – до 4 мм, отбитость ребер – до 10 мм, а углов – до 2 мм.

При укладке они обладают функцией теплового замка и направляющей функцией. Данная система возведения способна экономить на клеевом растворе.

На картинке изображены пазогребневые газосиликатные блоки

Характеристики

Газосиликатные блоки обладают следующими характеристиками:

- Теплопроводность. Для блоков из газосиликата показатель проводимости тепла составляет 2,7-3,5 С/Вт. Плотность в 500 кг/м3 – подходящий показатель для строительств малоэтажных зданий. При меньшей плотности удается строить перекрытия и кровельные конструкции с требуемыми показателями по теплозащите. Полученные дома комфортные и теплые для жилья.

- Стойкость к огню. Газосиликат – это материал, который не боится огня. Благодаря этому его можно спокойно задействовать для утепления, не переживая, что дом начнет гореть. Блоки способны выдерживать нагрев до 400 градусов.

- Звукоизоляция. Из газосиликатных блоков она получается качественной и позволяет получить комфортные условия для проживания. Благодаря этому применять материал можно при возведении даже промышленных зданий.

- Стойкость к морозам. Наличие особой пористой структуры стены позволяет зданию не боятся резких температурных перепадов. Они способны оказывать сопротивления сильным морозам. Число циклов разморозки-заморозки составляет 50. При этом все физические свойства блоков не меняются.

- Аккумуляция тепловой энергии. Этот критерий важен, ведь именно от него зависит, будет ли дом держать тепло и можно ли сэкономить на системах отопления, электроэнергии.

- Блоки из газосиликата способны накапливать влагу из воздуха. Таким образом, они являются некими регуляторами уровня влажности. Это положительно влияет на микроклимат, плесень на стенах отсутствует, а облицовочные материалы служат долго.

А вот какие газосиликатные блоки лучше для строительства дома и как правильно выбрать такой строительный материал, рассказывается здесь.

А вот какие существуют виды газосиликатных блоков и насколько эффективен данный строительный материал, указано в данной статье.

У всех положительных качеств любого строительного материала, существуют и недостатки, а вот какие существуют недостатки у газосиликатных блоков, поможет понять информация из статьи.

Какие размеры фундаментных бетонных блоков существуют и в каких случаях они используются, поможет понять информация из статьи.

Плюсы и минусы блоков

Малый вес – грузить/разгружать изделия из газобетона, а также возводить из них дом можно в одиночку;

Отличная шумоизоляция – наличие множества пустот гарантирует превосходную изоляцию всех уличных шумов;

Простота обработки – для резки блока из газобетона при самостоятельном строительстве коттеджа достаточно ножовки;

Низкие показатели теплопроводности – дом из газосиликата получается теплым и энергоэффективным;

Высокая скорость возведения стен – блоки имеют размеры большие, нежели стандартные кирпичи 1НФ, что сильно ускоряет процесс выполнения кладки;

Негорючесть – газосиликат относится к группе слабогорючих материалов «Г1».

Устройство стен из блоков

Дома из газосиликатных блоков славятся своим комфортом и экологичностью. Благодаря хорошей паропроницаемости их стены являются «дышащими». Однако такой коттедж построить можно максимум в два этажа. Иначе при слишком большой нагрузке нижние ряды станут разрушаться под весом тех, что уложены сверху.

Минусы у газосиликатных блоков тоже имеются, среди них числятся

Сравнительно низкая термостойкость.

Газобетон не горит. Однако при температурах свыше 700 С он начинает разрушаться. После сильного пожара дом из газосиликатных блоков с высокой долей вероятности станет непригодным не только для проживания, но и для реконструкции.

Вторая проблема – это впитывание влаги. При попадании воды на газобетон она практически вся оказывается внутри блока. И при заморозках такую “губку” просто разрывает на части.

В этом плане у керамических блоков гораздо больше преимуществ. Конечно, фото кирпичных домов иногда разочаровывают эстетов разводами высолов, которые также связаны с воздействием влаги. Но зато на прочность кладки это особого влияния не оказывает. А вот газосиликатные блоки от воздействия воды быстро начинают терять свои высокие теплотехнические характеристики и постепенно разрушаться.

Так выглядит отсыревший блок

Плотность

Готовые изделия различают по составу, который влияет на эксплуатационные характеристики. Плотность влияет на теплопроводность и прочность газосиликатных блоков.

Чем ниже плотность материала, тем выше морозостойкость и теплопроводность. Оптимальной показателем плотности газосиликата является 500 килограмм на кубический метр. Марка D500 хорошо подойдёт для возведения наружных и внутренних стен.

Следует учитывать: низкая плотность – низкая прочность на сжатие. В таблице приведены технические показатели в зависимости от плотности материала.

Как выполнять возведение газобетонных стен своими руками

Как выкладывать первый ряд — особенности

Важно! Газобетон является гидроскапичным материалом и при повышенной влажности снижается качество его свойств. Поэтому важно на этапе подготовки к кладке произвести работы по отсечной горизонтальной гидроизоляции. Чаще всего для этого применяется рубероид или подобный рулонный материал, так же подойдет полимерный раствор.

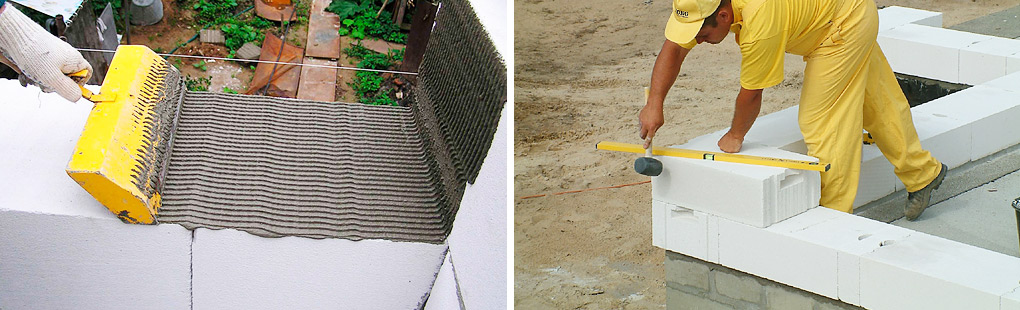

Качество будущей конструкции зависит от того насколько хорошо выложен первый ряд кладки, поэтому важно произвести выравнивание поверхности при помощи цементного раствора и кельмы (или гребенки), оценить при помощи строительного уровня отсутствие каких-либо перекосов.

Кладка газобетона может производится в один или в два ряда. При двухрядной кладке можно использовать обычный цементный раствор, так как мостики холода будут перекрываться вторым рядом. При одноблочной кладке специалисты рекомендуют использовать специальный клеевой раствор, замесить его в соответствием с инструкцией производителя.

Консистенция кладочного раствора должна быть похожа на густую сметану. Наносят его специальным ковшом или мастерком, после чего выравнивают гребенкой. Если клей выступает, его удаляют мастерком, но ни в коем случае не затирают.

Важно! Толщина шва между фундаментом или перекрытием и первым рядом кладки должна быть не менее 20 мм! Толщина шва между рядами должны быть не более 3 мм, иначе это ухудшит тепло- и звукоизоляционные качества кладки.

Каждый новый ряд кладки осуществляется с одного и того же угла. Ряды относительно друг друга должны укладываться с перевязкой (то есть со смещением 8-10 см). Торцы блоков бывают гладкими (бюджетный вариант) и с пазами. Во втором случае нет необходимости из промазывать раствором, если же блоки гладкие, на их стыки необходимо наносить клей.

В конце ряда укладывают доборный блок, края которого прмазывают клеевым раствором с двух сторон. Обрезка блоков производится специальной ножовкой. После кладки необходимо произвести обработку поверхности специальным рубанком. По окончании кладки ряда его ровность проверяют строительным уровнем.

Важно! Возведение стен последующих тажей недопустимо без установки междуэтажного перекрытия.

Для того, чтобы защитить блоки от дождя, распаковывать их рекомендуется по мере необходимости, выложенные ряды — прикрывать пленкой. Так же выжно соблюдать температурный режим, оптимальным считается диапазон от +5 до +35 С.

Кладка газосиликатного блока Ytong — видео

Инструменты , необходимые для кладки газосиликатных блоков:

- штроборез

- строительный уровень

- мастерок

- рубанок

- каретка для клеевого раствора

- молоток из резины

- ножовка

- терка с металлическими зубьями

- угольник

Армирование газосиликатной кладки

Для укрепления кладки как правило используют арматуру не менее 8 мм, для повышения качества ее предварительно обрабатывают антикоррозийным составом.

Далее в блоках при помощи штробореза прорезают специальные канавки, глубина которых должны быть достаточной для полного погружения стержня. Перед укладкой арматуры штробу заполняют клеем, убирая излишки мастерком. По технологии в блокам до 200 мм проделывают штробу в 1 ряд, более 200 мм — в два ряда с одинковым расстоянием от краев блока.

Первый пояс арматуры рекомендуется укладывать в первом же ряду газосиликатной кладки, далее повторять его через каждые 3-4 ряда.

Обязательно усиливают арматурой:

- верхний ряд кладки, на который будет опираться перекрытие

- ряды под оконными проемами

- дополнительно арматурой можно укрепить углы сооружения

Для однородности кладки дверные и оконные проемы устраивают при помощи U-образные блоки, в которые укладыют армирующие конструкции, например ж/б балки.

Обратите внимание! Армирование газосиликата своими руками без расчета по СНиП применяется для уменьшения риска образования трещин, и не может увеличить несущую способность конструкции.

Свойства газосиликатных блоков

Возможно, мои представления несколько старомодны и консервативны. Но я и не говорю, что газосиликатные блоки — это плохой материал для строительства зданий различного назначения. Основные достоинства этого стройматериала таковы:

- низкая теплопроводность. Это вовсе не означает, что дом вовсе не нужно утеплять. Просто сам материал уже служит в некотором роде утеплителем, чего не скажешь о кирпиче;

- высокая скорость при возведении строения. Блоки намного больше кирпичей, потому и скорость работы при использовании первого варианта по сравнению со вторым существенно возрастает. А если у блоков еще и имеются ручки для более удобной транспортировки, — вообще замечательно. Конструкцию можно возвести буквально за один день;

- сравнительно низкая стоимость. В сравнении с кирпичом, данный материал обойдется вам дешевле. Да и раствора для скрепления элементов между собой уйдет относительно немного.

К тому же, «герой нашего дня», то есть, газосиликат — не является чем-то новаторским. Изобрели его еще в первой половине XX столетия в Европе. Если быть точным, то он был разработан в 1918–1920 гг., в Швеции ученым-архитектором, Эрикссоном. И уже спустя буквально одно десятилетие, данный материал начали внедрять и в СССР.

Но довольно исторических справок. Давайте справедливости ради — отметим недостатки газосиликата, чтобы вы получили наиболее полное представление о материале:

- усадка. Это может привести к появлению трещин на стенах;

- низкая прочность и морозостойкость в сравнении с тем же кирпичом;

- высокий уровень влагопоглощения. Как мы знаем, чрезмерный уровень влажности приводит к образованию паразитических грибковых колоний (плесени), что не только вредна для здоровья людей, но и постепенно разрушает любой стройматериал. Потому необходимо хорошо постараться при наружной отделке стен. С кирпичом же таких проблем не возникает. Его даже оставляют на виду, вовсе без отделки;

- непрезентабельный внешний вид кладки. Это еще одна из причин, по которым следует постараться с наружной отделкой. Хоть и носит эта причина чисто эстетический характер, ее нельзя оставлять без внимания. У кирпича же ко всем его полезным свойствам, есть еще одна характерная особенность: он красив. Ну да, естественно, тоже «на любителя», но кирпичная кладка смотрится куда презентабельное, чем неотделанная стена из газобетонных/пенобетонных/газосиликатных блоков.

Стоит отметить, что газосиликатные блоки довольно часто сравниваются с газобетонными блоками. Скажем так, эти материалы — однопорядковы, но поставить между ними знак «равно» будет не совсем правильным действием.

Сравнивая эти два материала, скажем, с одинаковой прочностью, газосиликатный блок будет обладать меньшей теплопроводностью и меньшей плотностью. А если взять одинаковую плотность и теплопроводимость, — газосиликатный блок будет иметь бо́льшую прочность.

В общем, если вы не знаете, что выбрать: газосиликат или газобетон, — выбирайте первый вариант (ну или кирпич).

Рекомендуем прочитать:

Почему газосиликат так популярен?

Этот материал активно используют для строительства дома по нескольким причинам:

- малый вес;

- высокие тепло- и звукоизоляционные качества;

- легкая обработка, выполняемая самыми простыми инструментами (пила, ножовка);

- прочность, достаточная для возведения невысоких зданий;

- огнестойкость;

- паропроницаемость.

Благодаря этим качествам газосиликат и получил такое распространение. Именно эти качества высоко ценят люди, решившие построить дачу или загородный дом, где всегда будет тепло и уютно.

Правда, у материала есть и недостатки. Главные из них – высокая гигроскопичность и разрушение при нагрузках на изгиб.

Чтобы решить проблему гигроскопичности, используются специальные гидроизоляционные материалы, позволяющие защитить внешние стены здания от влаги. Ведь насыщенный водой блок имеет повышенную теплопроводность, а в результате нескольких циклов “замораживание-размораживание” начинает разрушаться.

Проблема низкой прочности при работе на изгиб решается: армированием каждого 3 ряда кладки и заливкой надежного монолитного фундамента – ленточного или плитного. Снижая нагрузку со стороны почвы, опытные строители исключают риск повреждения при эксплуатации.

Недостатки блоков из газосиликатного бетона

- Высокое водопоглощение способно снизить теплоизоляционные свойства и морозостойкость. Поэтому влажность окружающего воздуха не должна превышать 75% либо может потребоваться защитное оштукатуривание.

- С возрастанием прочности и плотности снижаются тепло- и звукоизоляционные показатели.

Транспортировка

Газосиликатные блоки укладываются на поддоны, вместе с которыми и упаковываются в термоусадочную плёнку. Для обеспечения надёжности и сохранности при перевозке готовые транспортные пакеты обвязываются стальной или полимерной лентой.

Источник: phone-trade.ru

Расчет толщины стены из газобетона

Использование газобетона вызывает немало споров. Как и у любого стенового каменного материала, у газобетона есть ряд достоинств и недостатков, для исправления которых необходимо использовать предписанную нормативную документацию, технологические карты, на основании которых необходимо строить дома с использованием этого материала.

Допустимая высота (этажность) стен из газобетонных блоков определяется на основании расчета несущей способности. Если несущие стены изготавливают из газобетона, то этажность такого дома не должна превышать пяти этажей или двадцати метров. Если же газобетон используется для заполнения каркасов, то ограничений по этажности не устанавливается.

Если в доме планируется круглогодичный режим эксплуатации, то необходимо выбрать правильную конструкцию наружной стены. Речь идет о так называемом стеновом пироге, в котором уровень паропроницаемости материала становится выше при продвижении к наружным слоям. Конструкция не должна препятствовать выходу паров наружу. Увлажнение наружных стен зависит от сорбционной влажности материала.

Если толщина стены из газобетонных блоков достигает 250 мм, при плотности 400 кг/куб.м., то один квадратный метр такой стены будет содержать примерно пять килограмм воды.

Определить, какая толщина стены из газобетона, можно в зависимости от плотности используемых блоков. На практике используют газобетонные блоки D400 или D500.

Толщина несущей стены из газобетона влияет на использование одной из основных конструкций. Стена может быть однослойной (с штукатуркой на наружной стороне), двухслойной (с штукатуркой и утеплителем), двухслойной (с кладкой из кирпича), трехслойной (с утеплителем и вентилируемым фасадом).

Часто возникает вопрос, какая допустима минимальная толщина стены из газобетона?

Если строительство жилого дома ведется в одном из регионов средней полосы России, то:

- При плотности блока 400 кг/куб.м. – толщина стен из газосиликата должна составлять 375 мм.

- При плотности блока 500 кг/куб.м. – рекомендуемая толщина стен из газобетона составляет 300 мм. При этом следует учитывать, что речь идет об однослойной стене, не требующей никаких дополнительных утеплителей.

- При сезонном проживании в доме и периодических выездах в зимнее время толщина стен из газосиликатных блоков может быть уменьшена до 150 – 250 миллиметров.

Очевидно, что расчет толщины стены из газобетона зависит от плотности материала, этажности здания, климатических условий в данной местности и других условий.

Возможно ли строительство из газобетонных блоков, плотность которых составляет D500, трехэтажных зданий, в которых перекрытия будут изготавливаться из дерева?

По новым стандартам (СТО501-52-01-2007), относящимся к ячеистым бетонам автоклавного отвердения использование газобетонных блоков с плотностью 500 (В 2,5) возможно при возведении самонесущих стен трех- и более этажных зданий. От материала перекрытий эта возможность не зависит.

Таким образом, легко достигается необходимая толщина стены из газобетона и обеспечивается ее надежная прочность.

Кладку газобетонных блоков в первом ряду необходимо производить при помощи цементно-песчаной смеси (раствора). Это необходимо потому, что выровнять основание нужно до того, как начать возводить стены.

Источник: www.aerostone.ru

Толщина стен из газобетона: нормативы, технология блочной кладки

Газобетонные блоки, плюсы и минусы которых будут рассмотрены в статье, отличаются от традиционного бетона тем, что их теплопроводность довольно низка. Это качество достигается за счёт того, что среди ингредиентов есть алюминиевая пудра.

По всей смеси в процессе затвердения распределяются пузырьки водорода, поэтому газобетон гораздо хуже передаёт тепло по сравнению с обычным бетоном. Однако данное преимущество влечет еще и снижение прочности, что актуально по сравнению с обычным бетоном. Поэтому при расчете толщины стен необходимо учитывать требуемый уровень теплоизоляции и прочности стен. При этом важно соответствовать бюджету.

Выбор разновидности газобетонного блока для разных стен

В зависимости от того, каково назначение помещения и какие требования предъявляются к теплоизоляции стен и их прочности, газобетонные блоки могут быть предназначены для возведения:

- гаражей;

- вспомогательных помещений;

- дач, предназначенных для проживания в летнее время;

- жилых построек.

Для первых трёх категорий теплоизоляционные качества стен играют не столь важную роль, поэтому, подбирая толщину, необходимо ориентироваться на прочность. С увеличением плотности возрастает прочность и увеличивается теплопроводность блоков.

Технические характеристики

Ячеистый бетон подразделяется на три основных типа и марки плотности.

Цифровой параметр указывает массу кг/1м3 вещества:

- Конструкционный — D1000-D

- Конструкционно-теплоизоляционный — D500-D

- Теплоизоляционный — D300-D

Уже по названиям видно, что марка газобетона для стен, на которые будет оказываться нагрузка D500 — D1200. Для сравнения представлены основные характеристики рассматриваемых блоков и кирпича.

| Газобетон | Кирпич | |

| Вес 1м2 кладки, кг | 150-200 | Около 1000 |

| Коэффициент экологичности (чем меньше, тем лучше) | 2 | 10 |

| Плотность, кг/м3 | 500-1200 | 1500-1900 |

| Теплопроводность, Вт/м*К (чем меньше, тем лучше) | 0,2-0,38 | 0,6-1,15 |

| Морозостойкость, цикл (чем больше, тем лучше. min 15) | 35 | 80 |

| Водопоглощение, % относительно массы (чем меньше, тем лучше) | 20 | 10/12/17 |

| Прочность сжатия, кг/см2 (чем больше, тем лучше. min для одноэтажных строений 10) | До 50 | 110-120 |

В обычных условиях плотность изделий для конструкций несущих конструкций рассчитывается по таблице:

| 1-й этаж | 2-й этаж | 3-й этаж | |

| Один этаж | D500-D600 | Х | Х |

| Два этажа | D700-D900 | D500-D600 | Х |

| Три этажа | D1000-D1200 | D700-D900 | D500-D600 |

Соотношение прочности и теплопроводности газобетона

Минимальная толщина обсуждаемых стен из газобетона должна составлять 250 мм. В зависимости от особых условий местности, этажности и сложности архитектуры производится индивидуальный расчет.

Сложное строительство из газоблоков

Классы блоков

Ознакомившись с ассортиментом рынка, вы сможете понять, что газобетон может относиться к одному из следующих классов:

- В3,5 — это материал, который предназначен для несущих стен домов в 5 этажей;

- В2,5 применяются в роли материала для несущих стен, если высота дома не выше 3 этажей;

- В2,0 – это газобетон, который используется для строительства несущих стен высотой не больше 2 этажей.

В зависимости от плотности, блоки можно отнести к марке в пределах D300 до D1200. Число рядом с буквой обозначает плотность в кг/м3. Высокая плотность указывает на то, что перед вами конструкционные блоки, способные претерпевать большую нагрузку. Блоки с меньшей плотностью могут быть использованы в качестве самонесущего утеплителя.

Размер блоков из газобетона для кладки несущих конструкций

По своим характеристикам газобетон подходит как для кладки несущих конструкций, так и возведения изоляционных перегородок. При выборе конкретной марки и размеров изделия отталкиваются от назначения и условий эксплуатации объекта строительства. Толщину стен, разделяющих разные температурные зоны, определяет теплотехнический расчет. Но главным требованием является обеспечение соответствующей несущей способности, а именно выдержки весовой и механической нагрузки. Нормы, зависящие от типа перегородки или перекрытия, являются минимально допустимыми, уменьшать их нельзя.

Виды газобетонных блоков

В зависимости от формата и типа поверхности различают обычные прямоугольные варианты с гладкими стенками, аналогичные с системами захвата или «шип-паз», Т-образные для монтажа перекрытий, U-образные для закладки армопояса, дверных или оконных проемов. Прочностные характеристики газобетона определяются его плотностью и пористостью, как и теплоизоляционные свойства. Выделяют следующие марки:

1. От D350 до D500 – теплоизоляционные, оптимальные для возведения газобетонных перегородок или внутренней утепляющей прослойки. Выделяются высокой пористостью и имеют самый низкий коэффициент теплопроводности из всех разновидностей.

2. D500-D900 – конструкционно-теплоизоляционные, востребованные в частном строительстве, в том числе для кладки наружных стен и несущих перегородок. На практике для легких построек используют газоблоки от М400, но лишь при условии их качественной автоклавной обработки и надежной защиты от внешней влаги.

3. D900-D1200 – конструкционные, с повышенной прочностью.

Типовой размер газобетонного блока для несущей стены: 600 мм по длине (у некоторых производителей – 625), в пределах 200-300 по высоте, и от 75 до 500 по ширине. Данные значения приведены для прямых и пазогребневых изделий, к стеновым обычно относят превышающие 300 мм в ширину, остальные – к перегородочным, хотя встречаются и исключения. Самыми востребованными считаются 600×300×200 и 625×300×250 мм, вес варьируется в пределах 17-40 кг, одна штука замещает не менее 17 кирпичей.

Выбор газоблоков для кладки несущих стен

| Назначение конструкции, дополнительные условия | Оптимальная марка газоблоков | Толщина стены из газобетона, мм |

| Несущие наружные стены и внутренние перегородки в частных домах | D600 | 300 |

| Нежилые помещения: хозпостройки, гаражи, летние кухни | D400 и D500 | 200 |

| Несущие наружные в домах без внешнего утепления | D500 | 360 |

| Цокольные этажи и подвалы, при условии обязательной и качественной гидроизоляции | D600 | 300-400 (меньше – для внутренних подвальных ненесущих стен) |

| Межквартирные перегородки | D500 и D600 | 200-300 |

| Утепляющие прослойки | D300 | От 300 |

| Внутренние ненесущие перегородки, возводимые с целью разделения жилых зон и звукоизоляции | 100-150 |

Требуемый класс (и, соответственно, марка) газобетона также зависит от этажности. Допустимый минимум для одноэтажных легких построек составляет В2,0, в пределах 3-х этажей – В2,5, В3,5.

Чем выше здание, тем жестче нормативы к прочности блоков, при строительстве частного дома выше двух армирование (закладка монолитной ленты по всему периметру) в верхней части стены из газобетона обязательно. Самонесущие перегородки разрешается строить из В2,0. В целях экономии их обычно выкладывают толщиной в пределах 100-150 мм. Рост ширины перегородки возможен в двух случаях: при повышенных требованиях к шумозащите и при планировании размещения на них подвесных конструкций: полок, мебели, пролетов или тяжелой техники. Допустимый минимальный предел – 200 мм.

Дополнительные учитываемые факторы при выборе толщины стен из газобетона

Указанные размеры актуальны исключительно при использовании материла автоклавной обработки, изготовленного в заводских условиях. Их качество можно и нужно проверять визуально и на ощупь: правильные изделия имеют гладкие стенки без сколов и внешних дефектов, они ни в коем случае не раскрашиваются. Блоки, не прошедшие пропаривание под давлением, уступают в прочности и не обеспечат требуемую несущую способность. Также по умолчанию они используются при строительстве домов в средней полосе, для конструкций, эксплуатируемых при нормальной влажности. При необходимости возведения в бассейнах, ванных, банях, подвалах применяются усиленные меры гидроизоляции.

Для исключения ошибок на стадии составления проекта следует провести прочностной и теплотехнический расчет размеров несущих конструкций с учетом их ожидаемой нагрузки и климатических условий. Коэффициент теплопроводности газобетона зависит от марки: от 0,072 Вт/м·°C у блоков D300, до 0,12 и выше у D600.

Взаимосвязь очевидна: чем плотнее и прочнее изделия, тем хуже их изоляционные способности. При равной средней температуре окружающего воздуха зимой разница между требуемым минимумом толщины стен, способных обеспечить нужное сопротивление потерям тепла, у марок с отличием в удельном весе от 100 кг/м3 достигает 1/3.

Требования к несущим конструкциям повышаются при строительстве домов в оконными проемами с большой площадью, эксплуатируемыми кровлями, высокой этажностью. В этом случае возможны несколько вариантов: использование конструктивных блоков с повышенной прочностью (более дорогих, что не всегда выгодно) или вертикальное армирование. Задействование монолитного ж/б каркаса с закладкой менее прочных, но хорошо держащих тепло элементов, считается разумной альтернативой. Но такие проекты требуют привлечения специалистов, они более сложны в реализации.

Нормативные требования

Строительство с применением ячеистых бетонов регламентируется СТО 501-52-01-2007. Рекомендации по применению газобетонных блоков предполагают необходимость определения допустимой высоты стен. Если в строительстве используются автоклавные ячеистые блоки, то несущие стены могут иметь высоту до 5 этажей или 20 м. Самонесущие стены могут иметь высоту в 30 м или 9 этажей.

В нормативах вы сможете отыскать и прочность блоков в зависимости от этажности. Для возведения внутренних и наружных стен пятиэтажного здания необходимо использовать изделия, прочность которых соответствует показателю В3,5. Марка раствора при этом должна быть равна М100 и выше.

Класс ячеистого бетона в трехэтажных зданиях должен составлять В2,5; класс раствора при этом соответствует значению М75. Для возведения самонесущих стен необходимо использовать блоки класса В2,5. Нормы, упомянутые выше, учитывают только прочностную сторону вопроса; что касается теплоизоляции, то эта сторона не освещена.

Выбор толщины стен

Если вы задумались над вопросом о том, как рассчитать толщину стены из газобетона, то должны знать, что нужно будет учитывать теплотехнические показатели и прочность. Однако самостоятельно справиться с такой задачей довольно сложно. При этом можно ориентироваться на примерные значения толщины и прочности, которые будут зависеть от назначения. Если проводить сравнение с другими материалами, то газобетонная стена будет обладать меньшей толщиной при равной энергоэффективности.

Ознакомившись с российскими строительными нормами, вы узнаете, что толщина стен из газобетона должна составить 44 см, тогда как кирпичная стена будет обладать толщиной, равной 51-64 см. У керамзитобетона и древесины эти значения равны 90 см и 53 см соответственно. Стены с такой толщиной будут одинаково препятствовать теплопотерям. Эти рекомендации носят усредненный характер, они составлены на основе статистики.

Если вы задались вопросом о том, какой толщины должны быть стены из газобетона, то следует обратить внимание на опыт некоторых застройщиков. Для возведения одноэтажных домов, гаражей и летних кухонь в тёплом климате иногда используется газобетон, толщина которого составляет 200 мм. Однако это значение нельзя назвать рекомендованным. Даже для нежилых помещений используется газобетон толщиной в 300 мм.

Как рассчитать толщину

Если вы владеете достаточными знаниями физики и точных наук, попробуйте рассчитать толщину самостоятельно. Вы можете использовать довольно простую формулу вычисления. Но для этого вам понадобится информация о прочности используемой марки газобетона, площади, высоты и веса помещения (например, 1 этажа). При этом прочность марки газоблока рассчитывается в соотношении кГс/ см². То есть, если ваша площадь равна 100 м² (S), длина –40 м (L), вес этажа – 50 т (Q), то при использовании марки D600 (50 кГс/ см²) толщина будет вычисляться по формуле: t = Q / L / 50 = 50 000 / 40 / 50 = 25 см.

Статья по теме: Инструкция по шпаклевке стен из гипсокартона

Умножив R (среднее сопротивление теплопередаче) на коэффициент проводимости марки газоблока, вы получите значение минимальной толщины стены для определенного региона проживания.

Воспользуйтесь приведенными выше советами, и вы обязательно получите теплый и комфортный дом без чрезмерных материальных затрат.

Дополнительные рекомендации по определению толщины стен

Для стен цокольных этажей и подвалов следует использовать материал марки D600, тогда как толщина блока может быть равна пределу от 300 до 400 мм. Если вам предстоит возводить межквартирные перегородки, толщина их может быть равна от 200 до 300 мм, при этом следует использовать блоки В2,5, которые соответствуют маркам в пределах D500 – D600. Внутренние стены из газобетона, толщина которых изменяется в пределах от 100 до 150 мм, возводятся из блоков В2,5, тогда как их марка соответствует пределу от D500 – D600. Когда перегородки возводятся в существующем помещении, то лучше всего предпочесть газобетон марки D300. В данном случае большое значение имеет звукоизоляция, а не прочность.

Рекомендуемая толщина стен из газобетона должна учитываться и при возведении нежилых помещений по типу летних кухонь и гаражей. При проведении работ следует использовать газобетон марки D500, толщина которого начинается от 200 мм. Конечное значение будет зависеть от нагрузки.

Виды стен домов

Не все стены в доме одинаково нагружены. Наибольшее усилие воспринимают несущие конструкции, на которые опираются плиты или балки перекрытия, стропильная система.

Толщина несущих элементов должна обеспечивать передачу нагрузки на фундамент и определяется расчетом. Прочность этих стен — одно из главных условий устойчивости дома. Потеря жесткости приводит к тому, что конструкции складываются, как карточный домик.

Второй тип стен — самонесущие. Они передают на основание нагрузку только от собственного веса. В доме это обычно торцевые фасады. Их толщина может быть меньше несущих, если это оправдано расчетом по теплопроводности (для наружных конструкций).

Третья разновидность — ненесущие стены. Их закрепляют на каркасе или опирают на плиту перекрытия в помещениях высотой до 6 м. Это стеновые навесные панели или перегородки. Толщина наружных конструкций определяется теплотехническим расчетом, для внутренних больше важны звукоизоляция и устойчивость. Размер их сечения — минимальный.

Виды наружных стен домов

Расчёт толщины стен

Толщина наружных стен из газобетона может быть рассчитана самостоятельно. Для этого необходимо знать нормируемое значение сопротивления теплопередаче для определённого региона (Rreq, м2×°С/Вт), а также коэффициент теплопроводности блоков (λ, Вт/(м∙°С). Толщина рассчитывается методом перемножения этих значений.

Для обеспечения санитарно-гигиенического комфорта сопротивление теплопередаче должно быть равно или больше нормируемого значения, которое определяется по следующей формуле Rreq = коэфф. a * Dd + коэфф b. В ней Dd – это градусо-сутки отопительного периода. Это значение определяется методом перемножения количества суток на градусы для конкретного населённого пункта. Коэфф. а равен 0,00035, тогда как второй коэффициент составляет 1,4. Все эти значения приведены в санитарных нормах и правилах 23-02-2003.

Когда определяется толщина несущих стен из газобетона, обязательно учитывается коэффициент теплопроводности материала, который зависит от плотности. Чем плотнее будет газобетон, тем выше уровень его теплопроводности. Наиболее распространены в коттеджном строительстве газобетонные блоки марки М500. Они являются конструкционно-теплоизоляционными.

Очень прочны блоки марки М600, они обладают высокой теплопроводностью, что указывает на то, что будут пропускать большое количество тепла из помещения. Для теплоизоляции лучше использовать блоки М400, ведь они имеют большое количество пор, объем которых в общей массе превышает 75%. Это говорит о том, что материал отлично удерживает тепло, но имеет низкий уровень прочности.

Материалы для стен и их свойства

Самые распространенные материалы для возведения ограждающих конструкций:

- дерево;

- кирпич;

- блоки из пено-, газо-, керамзито-, шлакобетона, арболит;

- монолитный бетон и железобетон;

- сэндвич-панели — структурные слоистые конструкции из двух внешних твердых листов и утеплителя внутри.

Дома строят и из нестандартных материалов — соломы, глины, земли, пластиковых бутылок. Но это скорее эксперименты, чем общепринятая практика.

Определяющими характеристиками для толщины стены являются прочность на сжатие и теплопроводность материала. Нагруженная ограждающая конструкция должна выдерживать:

- свой вес;

- массу перекрытий;

- расположенных на них людей, мебели, оборудования;

- кровлю;

- отделку;

- снеговую и ветровую нагрузку.

В каркасных зданиях, где все усилия воспринимает несущая рама, прочность стены должна быть достаточной, чтобы выдержать только собственный вес.

Теплопроводность — важнейшее свойство, характеризующее скорость передачи энергии между частицами вещества от нагретого участка к холодному. Оно зависит от плотности, структуры и влажности материалов. Чем они рыхлее и пористее, тем лучше сопротивляются теплопередаче, в отличие от плотных и однородных.

Для определения необходимой толщины стены в строительстве применяется коэффициент теплопроводности — λ. Он измеряется в Вт/м°С, обозначает количество тепла, проходящее за 1 с через образец единичного объема.

Коэффициент теплопроводности строительных материалов с учетом влажности находят по таблице СНиП II-3-79(измененный):

- Дерево — 0,1-0,4 Вт/м°С;

- Кирпич керамический — 0,5-0,8 Вт/м°С;

- Пористые бетоны — 0,2-0,9 Вт/м°С;

- Монолитный бетон — 1,5-2 Вт/м°С.

Таблица теплопроводности строительных материалов

Чем меньше коэффициент, тем ниже скорость теплопередачи, лучше сохраняется тепло в помещении при прочих равных условиях — толщине, влажности, температуре наружного и внутреннего воздуха.

Чтобы уменьшить теплопроводность материалов, изменяют его форму и структуру. Так конструкции с воздушной прослойкой или поризованные значительно хуже проводят тепло. Это пустотелый кирпич, блоки, щелевой и ячеистый бетоны.

Применение утеплителей также снижает теплопотери, приводит к уменьшению необходимой толщины стен. Пенополистирол, минеральная и эковата, обладающие высокими теплоизолирующими свойствами, могут полностью заменить ограждающую конструкцию. Все нагрузки в этом случае воспринимает жесткий каркас, к которому крепятся утеплители и обшивка.

Плюсы газобетонных блоков

Когда толщина стен из газобетона рассчитана, вы обязательно должны поинтересоваться, какими преимуществами и недостатками обладает используемый вами материал. Среди прочих плюсов следует выделить высокий уровень теплоизоляции. Именно на него делают основной упор потребители и поставщики. Газобетонная стена имеет меньшую стоимость по сравнению с той, что возведена из кирпича, но теплоизоляционные свойства данных конструкций могут быть равны.

Толщина стен из газобетона не должна вами рассчитываться самостоятельно. Для этого можно использовать нормативные значения. Дополнительными плюсами описываемого материала являются высокая точность и внушительные размеры изделий. Всё это позволяет возводить стены с высокой скоростью и с минимальными отклонениями. Затраты на внешнюю отделку будут снижены, а использование изделий с пазами исключит образование щелей и мостиков холода.

Еще одним важным преимуществом является возможность отказа от использования цементного раствора для кладки. Материал очень устойчив к огню, имеет малый вес и довольно просто обрабатывается. Он экологически безопасен, характеризуется биологической устойчивостью и морозостойкостью.

Минусы газобетонных блоков

Толщина стен из газобетона является достаточно важным минусом описываемого материала. Минимальное значение для Московской области составляет 535 мм. Важно при этом учитывать мостики холода, которые будут давать дополнительные 10% снижения защиты. Стена обязательно должна будет обладать армированными поясами и перемычками для укрепления проемов, это тоже снижает уровень теплоизоляции на 10-30%. В итоге вы должны будете возвести стену, толщина которой составляет 65 см.

Газобетонные блоки, плюсы и минусы которых вами должны быть учтены перед началом строительства, довольно часто используются сегодня для возведения жилых построек и сооружений разного назначения. Но вы должны помнить о том, что материал обладает высокой гигроскопичностью. Этот минус можно назвать одним из главных.

Источник: luxotel-lipetsk.ru

Какие преимущество газосиликатного кирпича и какие недостатки: размеры и характеристики- Обзор и Видео

Газосиликатный кирпич уверенно занимает лидирующую позицию на рынке строительных материалов. Такую популярность материал завоевал благодаря своим уникальным техническим характеристикам, которые отвечают требованиям современного мира. Кроме того, качество и цена кирпича соответствуют друг другу.

Не смотря на то, что газосиликат материал появился относительно недавно, он прошел проверку временем, и с успехом выполняет заявленные функции.

Материал используется для возведения любых конструкций, а также зданий разного назначения.

Состав газосиликатного блока

Подготовленную смесь растворяют водой, всыпают газообразователь (алюминиевую пудру) и перемещают в формы. Все виды ячеистых бетонов в разы увеличиваются в объёме за счёт образующихся пустот. Пудра вступает в химическую реакцию с силикатной массой, в результате идёт бурное выделение газа (водорода), который испаряется в атмосферу, а в отвердевшем веществе (бетоне) остаётся воздух в виде множества сферических ячеек размером от 1 до 3 мм.

Извлечённые из формы, газосиликатные блоки пока ещё пребывают в достаточно мягком состоянии. Их твердение должно завершаться только в автоклавной печи при повышенных давлении (0,8–1,3 МПа) и температуре (175–200 °С).

Справка 1. Ячеистые бетоны получают посредством добавления газообразователя или/и пенообразователя, вследствие чего они становятся газобетоном, пенобетоном или газопенобетоном. Газосиликат, он же газосиликатный бетон, является разновидностью газобетона.

Справка 2. Известково-кремнеземистая смесь называется силикатной из-за входящего туда химического элемента кремний в составе натурально диоксида кремния SiO₂- песка. На латыни же его именуют Silicium (силициум). Применение газобетонных блоков

Размеры блоков

Размеры газосиликатных блоков установлены согласно, стандартам. Для строительства дома и других объектов производят изделия следующих габаритов:

- Ширина стенового камня: 200, 250, 300, 350, 375, 400, 500 миллиметров, перегородочного – 100-150 миллиметров.

- Длина – 600, 625 миллиметров.

- Высота газосиликата: 200, 250, 300 мм.

Согласно ГОСТ допускаются отклонения размеров готовых изделий. Они различаются по 1 и 2 категории. При выборе продукции стоит обращать внимание на габариты, вес и плотность. От этих показателей зависит сложность кладки, прочность и теплосохраняющие свойства. Благодаря разным размерам каждый покупатель может выбрать подходящий вариант.

Классификация и виды

В зависимости от назначения изделия из газобетона могут быть конструкционными марок:

- D1000 — D1200 — для возведения жилых и общественных зданий, промышленных объектов;

- теплоизоляционными D200 — D500 — для утепления строительных конструкций и тепловой изоляции оборудования на предприятиях (при температуре изолируемой поверхности до 400 °С).

- Третий класс составляют конструкционно-теплоизоляционные изделия марок D500 — D900.

- Для стеновых изделий из автоклавного бетона предельной является марка D700.

Газосиликатные блоки применяют обычно в строительстве малоэтажек и домов высотой до 9 этажей. Существует следующая градация в зависимости от плотности материала (кг/м³):

- 200-350 — используют как утеплитель

- 400-600 — возводят несущие и ненесущие стены в малоэтажном домостроении

- 500-700 — строят жилые и нежилые объекты высотой более 3-х этажей

- 700 и выше — применяют в домах большой этажности при условии армирования междурядьев

Характеристика теплоизоляционного блока

Теплоизоляционный газосиликатный блок имеют маленькую плотность (350–400 кг/м3), в связи с этим, и его прочность имеет очень невысокие показатели – 10-20 кг/см2.

Используются такой вид исключительно в качестве утепляющего материала. Другими словами, стены из таких блоков не выдержат никаких нагрузок, кроме своего веса и поэтому не применяются для строительства несущих стен.

В нижеприведенной таблице, вы можете изучить большинство основных технических характеристик теплоизоляционных газосиликатных блоков:

| Наименование характеристики | Единица измерения | Значение |

| Марки (плотность сухого блока) | кг / м3 | 350 — 400 |

| Прочность (не менее) | МПа | 1,1 |

| Класс прочности (сжатие) | B | 1,5 — 2 |

| Морозостойкость | цикл | F20 — F35 |

| Теплопроводность (коэффициент) | Вт / (м*с) | 0,1 |

| Вес одного кубического метра блоков | кг | 350 — 400 |

| Геметрическая неточность (блоки первой категории) | мм / м | 1 |

Конструкционно-теплоизоляционные газосиликатные блоки

Плотность конструкционно-теплоизоляционных блоков колеблется между 500 – 600 кг/м3. Их несущая способность выше чем у теплоизоляционных и такие блоки можно применять в малоэтажном строительстве в качестве несущих стен, но с некоторыми ограничениями.

Название говорит само за себя, такой газосиликатный блок сочетает в себе качества как хорошего теплоизолятора, так и более или менее прочного материала. Его применяют для кладки стен, как несущих, так и самонесущих.

| Наименование характеристики | Единица измерения | Значение |

| Марки (плотность сухого блока) | кг / м3 | 500 — 600 |

| Прочность (не менее) | МПа | 2,1 — 3,7 |

| Класс прочности (сжатие) | B | 2,0 — 3,5 |

| Морозостойкость | цикл | F25 — F35 |

| Теплопроводность (коэффициент) | Вт / (м*с) | 0,12 — 0,14 |

| Вес одного кубического метра блоков | кг | 500 — 600 |

| Геметрическая неточность (блоки первой категории) | мм / м | 1 |

Размеры и форма

Блоком считается изделие с прямоугольным сечением и толщиной, незначительно меньшей его ширины. По форме газосиликатный блок может напоминать правильный параллелепипед с гладкими поверхностями либо с пазами и выступами по торцам (замковыми элементами) — так называемые пазогребневые блоки; могут иметь карманы для захвата. Допускается также изготовление блоков U-образной формы. Блоки выпускаются самых разных размеров, но не должно быть превышения установленных пределов:

- Длина — 625 мм;

- Ширина — 500 мм;

- Высота — 500 мм.

По допустимым отклонениям от проектных размеров стеновые блоки относятся к I или II категории, в рамках которых определённая разность длин диагоналей или число реберных отбитостей не считаются браковочными дефектами (подробнее можно посмотреть в ГОСТ 31360-2007).

Достоинства и недостатки

Основными преимуществами материала являются:

- Незначительный вес снижает трудоёмкость при укладке.

- Высокая прочность позволяет возводить несущие стены.

- Отличные теплоизоляционные характеристики.

- Звукоизоляция почти в 10 раз выше, чем у кирпича.

- Возможность теплового аккумулирования помогает снизить расходы на отопление.

- Паропроницаемость помогает создать внутри объекта комфортный микроклимат.

- Не опасен для здоровья человека.

- Высокая сопротивляемость огню.

Любой строительный материал имеет недостатки. У газосиликатных блоков выделяют следующие отрицательные моменты:

- чрезмерное влагопоглощение;

- невысокая прочность и морозостойкость;

- усадка, приводящая к образованию трещин и расколов;

- образование грибка в условиях намокания.

Характеристики газосиликатных блоков

Основные физико-механические и теплофизические характеристики стеновых изделий из ячеистого автоклавного бетона:

- Средняя плотность (объёмная масса). Ориентируясь на этот показатель, присваивается марка D200, D300, D350, D400, D500, D600 и D700, где число — это значение плотности бетона в сухом состоянии (кг/м³).

- Прочность на сжатие. В зависимости от условий предстоящей эксплуатации ячеистым автоклавным бетонам присваиваются классы от B0,35 до B20; прочность же автоклавных стеновых изделий начинается с B1,5.

- Теплопроводность зависит от плотности, и для D200 — D700 диапазон составляет 0,048-0,17 Вт/(м °С), тогда как для марок D500 — D900 ячеистого бетона (на песке) других способов получения — 0,12-0,24.

- Коэффициент паропроницаемости для тех же марок — 0,30-0,15 мг/(м ч Па), т. е. уменьшается с возрастание плотности.

- Усадка при высыхании. У автоклавных бетонов, изготовленных на песке, этот показатель самый низкий — 0,5, в сравнении с другими, полученных в автоклаве, но на иных кремнеземах (0,7), а также с неавтоклавными бетонами (3,0).

- Морозостойкость. Это способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения и без значительного понижения прочности. В зависимости от количества таких циклов изделиям присвоены классы F15, F25, F35, F50, F75, F100.

Вес и размеры газосиликатного кирпича

Если сравнивать данный вид кирпича с обычным

…то невооруженным взглядом видно, что намного больше по размеру. За счет этого, скорость строительства домов возрастает в разы. Также, стоит отметить, что количество соединений и швов уменьшается. Данный нюанс позволяет снизить затраты труда и расход раствора для укладки блоков.

Размер газосиликатного кирпича имеет показатели длины, ширины и толщины. Обычный размер газосиликатного кирпича для укладки стен имеет пропорции 600 × 200 × 300 мм. Кроме того, есть полублочный стеновой кирпич с размерами 600 × 100 × 300 мм. Производители выпускают изделия с различными размерами, например: 588×150×288 мм, 500×200×300 мм и прочее.

Как видите, разнообразие размеров впечатляет, поэтому у вас не должно возникнуть трудностей в подборе нужно именно для вашей стройки. Зная толщину газосиликатного кирпича, его высоту и длину, можно сделать расчет для сравнения количества требуемого для строительства дома обычного кирпича и газосиликатного. При размере стандартного кирпича 250 × 120 × 65 мм и газосиликата 600 × 200 × 300 мм, объем первого материала будет равен 0,00195 м3, а второго – 0,036 м3. При делении, получим показатель того, что 1 газосиликатный блок равен количеству кирпича в 1,85 штук. Таким образом, на 1 м3 необходимо взять 27,7 блоков, и 512 штук кирпичей.

Вес газосиликатного кирпича зависит от размеров и плотности. Чем выше показатели, тем больше вес. Обычный кирпич из газосиликата весит примерно 21 -29 кг. По сравнению с кирпичом, у которого показатель массы на 1 м3 кирпичей равен: 512 штук × 4 кг = 2048 кг.

Газосиликатный блок – сколько кирпичей?

При использовании данной формулы для расчета 1 м3 газосиликата получим результат: 27,7 × 21 = 581,7 кг. Как видите, разница огромная. Конечно же, на это в большей степени влияет особенность структуры газосиликатного кирпича.

Технические характеристики газосиликатного кирпича.

Отличительными особенностями материала являются:

Плотность;

Маркировка плотности изделия:

- D400 и менее – изделия, которые используются в качестве материала для теплоизоляции стен;

- D600 – D500 – показатели указывают на материал со средней плотностью, который применяется для сооружения дома из газосиликатного кирпича на 1 – 2 этажа и установки межкомнатных перегородок;

- D700 – материал с высоки уровнем плотности, применяется для строительства многоэтажных домов и зданий.

Примечание. Высокая плотность материала указывает на отличные качества теплопроводимость.

Газосиликатный кирпич с высоким уровнем плотности имеет показатели 0,18 – 0,20 Вт/м°С, и это значительно ниже, нежели у красного кирпича. Блоки со средней плотностью имеют показатели 0,12 – 0,18 Вт/м°С. И, наконец, газосиликат с наименьшей плотностью имеет показатель проводимости тепла 0,08 – 0,10 Вт/м°С.

Примечание. Для сравнения, показатели проводимости тепла у древесины – 0,11 – 0,19 Вт/м°С. Газосиликатный кирпич имеет показатель выше. Кроме того, изделия такого типа имеют способность дышать. Данные показатели, относятся к сухому материалу, а у мокрого теплопроводимость повышается.

Устойчивость к минусовым температурам находится в прямой зависимости от размера пор в материале. Типовые блоки, которые производятся в природной обстановке, выдерживают от 15 до 35 циклов заморозки/разморозки

Автоклавный газосиликатный кирпич имеет более высокую устойчивость к морозам, рассчитанную на 50 – 100 циклов. Если брать во внимание ГОСТ 25485-89, среднее количество циклов заморозки/разморозки газосиликата не более 35.

Отличительные особенности газосиликатных блоков

Наличие в структуре газосиликатных блоков пустот (от 50%) приводит к снижению объёмной массы и, как следствие, снижению давления готовой кладки на фундамент. Уменьшается вес конструкции в целом по сравнению с другими (не ячеистыми) бетонными блоками, кирпичами, деревянными элементами.

Так, блок плотностью 600 кг/м³ весит примерно 23 кг, тогда как кирпич этого же объёма весил бы почти 65 кг.

Кроме того, благодаря ячеистой структуре газобетонные блоки обладают хорошей звукоизоляцией и низкой теплопроводностью, то есть дома, построенные из газобетона, лучше удерживают тепло, снижая тем самым затраты домовладельца на теплоизоляционные материалы и отопление.

Если не брать в расчёт сумму первоначальных вложений в оборудование, включая дорогостоящий автоклав, сама технология изготовления газосиликата не требует существенных затрат, и потому гасосиликатные блоги относятся к экономичным строительным материалам.

Производство и реализация газосиликата в России

- В столичном регионе, заметную долю рынка этого материала занимает , с широкой дилерской сетью в центральном регионе, в зону которого входит Москва и Подмосковье, Тула, Калуга, Рязань, Орел. Поэтому, например, если сфера коммерческих интересов – Рязань, цена газосиликата будет такой же, как и в Москве, то есть от производителя.

- Другая московская предлагает газосиликатные блоки «EL-BLOCK» и «EuroBlock», производство которого расположено в Клинцах (Брянская область). Для покупателя предоставляются лояльные условия покупки, а также доставки: транспортом предприятия или самовывозом.

- Сотрудничество с этой компанией выгодно строительным фирмам, работающим в городах: Киров, Нижний Новгород, Липецк. Лояльные условия предоставляет своим покупателям и ООО «Проф-Бетон», представляя на рынке продукцию под торговыми марками Bikton, ГРАС, Aerostone и «El Block».

- представляет на рынке продукцию «EuroBlock» и Егорьевского завода (ЕЗСМ). представляет газосиликатные блоки Bonolit (г. Ст. Купавна), Masa Henke (Могилевские), EuroBlock (г. Клинцы). Благодаря разветвленной логистической структуре может осуществлять поставки не только в центральный регион, но и Ставрополь, Калининград и даже в Минск (Беларусь).

- Следует отметить, что в крупных городах России существует и местное производство газосиликатных блоков, но не всегда их мощности могут удовлетворить все потребности населения и строительных организаций в этом продукте. Кроме того, в некоторых случаях оправдан завоз из других регионов. Но даже в этом случае, с учетом увеличения цены за счет транспортировки, строить из газосиликатных блоков выгодно.

Достоинства (плюсы)

- Относятся к группе негорючих строительных материалов, способны выдерживать действие открытого пламени в течение 3-5 часов.

- При столь впечатляющей огнестойкости блоки автоклавного твердения в то же время обладают высокой морозостойкостью.

- Поскольку один блок по своим размерам соответствует нескольким кирпичам, при этом гораздо легче и точнее по геометрическим размерам, то процесс укладки проходит ускоренными темпами.

- Хорошо обрабатываются резанием, сверлением, фрезерованием.

- Экологичны, нетоксичны — при производстве используются только природные материалы.

- Благодаря высокой паропроницаемости стены из газосиликатных блоков получаются «дышащими».

Достоинства газосиликатного кирпича

Для изготовления данного строительного материала используются только экологически чистые компоненты, которые не несут вред человеческому здоровью. По уровню безопасности, газосиликатный блок, находится на втором, после древесине месте. Кирпич, произведенный путем применения автоклавы, не подвержены процессам гниения, образования плесени и грибка. Примечательно, что крысы и мыши равнодушны к данному материалу.

Высокий уровень пожаробезопасности также делает кладку из газосиликатного кирпича популярной в области строительных работ. Материал попросту не горит, кроме того применяется для создания преград на пути возможного возникновения открытого огня.

Пористая структура материала препятствует распространению шума. Также, специалисты отмечают чрезвычайную легкость обработки блоков. Для работы можно использовать обычные столярные инструменты.

Состав кирпичного блока

Материал выпускают из извести и песка. Безобжиговый брикет в виде параллелепипеда получают из увлажненной смеси известково-кремнистых связующих и наполнителей путем гиперсжатия и автоклавного упрочнения. В силикатном блоке присутствуют шлаки и зола, которые частично или полностью заменяют зерна кварцевого песка, уменьшают плотность стройматериала из кремнезема, улучшают прочностные характеристики и теплоизоляционные свойства. Ингредиенты силикатной смеси включают следующие ингредиенты:

- воздушная строительная известь;

- овражный или речной кварцевый песок;

- шлам белитовый;

- зольные компоненты;

- шлак;

- щелочно-стойкие пигменты (оксид хрома);

- мелкозернистая зола и смесь шлаков;

- вода.

Плотность газосиликата

Чтобы определить, сколько весит газосиликатный блок, необходим объем изделия и плотность исходного материала. Объем подсчитать несложно, зная размеры камня, то есть перемножаются между собой высота, толщина и длина изделия. Касаемо плотности газосиликатного бетона.

Все зависит, из каких компонентов изготавливается сам раствор. В стандартную рецептуру входят: цемент, песок, газообразующий материал и вода. Цемент можно заменить известью, песок золой или другими схожими материалами. В качестве газообразующего вещества чаще всего используют алюминиевую пудру.

В процессе смешивания компонентов происходит химическая реакция, результатом которой становится выделения большого количества водорода. Он внутри образует поры, облегчая тем самым структуру газосиликатных блоков. При этом увеличиваются теплоизоляционные качестве изделия, но уменьшаются его несущие способности, соответственно и прочность.

Теперь о плотности. Обозначается она буквой «D» и цифровым значением, к примеру, D500. О чем говорит число. Это количество самого газосиликатного раствора в одном его кубе. То есть, в 1 м³ находится 500 кг бетона. Остальное место занимает поры, наполненные водородом.

И чем выше плотность, тем тяжелее газосиликатные блоки.

- Обычно блочные изделия из газосиликата с плотностью D600-700 используют для строительства домов не выше пяти этажей. Эти камни относятся к категории несущих материалов.

- Блоки плотностью D500 можно применять в качестве несущих, если из них возводятся дома не выше двух этажей. Или в качестве перегородок в многоэтажных зданиях.

- Материал плотностью D400 – так называемый теплоизоляционный вариант. Относится к классу прочности на сжатие В2,5. Используют блоки только в перегородках или в качестве теплоизоляционных материалов.

- Плотность D350 – материал, который применяется в строительство только как утеплитель.

Толщина стены из газосиликата в зависимости от плотности

Необходимо добавить, что плотность блоков из газосиликата во многом зависит от того, по какой технологии они были изготовлены. Есть два варианта:

- Ручной, который используется при кустарном производстве. То есть, производится смешивание компонентов бетонного раствора, последний закладывается в формы, где остается до полного затвердевания. После чего блоки сушат несколько дней.

- Автоклавный. Здесь все те же позиции, только добавляется еще одна операция – обработка паром (+200С) под давлением. Ее и проводят в автоклаве – специальная емкость, куда закладываются формы с газосиликатным раствором, здесь же и происходит обработка паром. Внутри автоклава выдерживается повышенное давление (8-12 атм.), которое придает блокам повышенную прочность и плотность.

Выбор газосиликата

При покупке газосиликатных блоков обычно оценивают три критерия, которые влияют на решение:

- функциональные характеристики – плотность, морозостойкость, коэффициент теплопроводности и т.п.;

- размеры одного блока;

- объем одного блока;

- стоимость.

Все это в комплексе позволяет сделать выводы, насколько тот или иной вариант способен справляться с поставленными перед ним задачами, и оценить общую стоимость материала, который будет использован для постройки здания.

Источник: bastion-centre.ru