Пиломатериалы – это пилопродукция соответствующих размеров и качественных показателей с двумя плоскими пластями, параллельно расположенных по отношению друг к другу, изготавливаемых в виде брусьев, досок и брусков, которые применяют для выпуска деталей, заготовок и изделий из различных пород древесины.

Кряж — отрезок нижней, комлевой части ствола, предназначенный для выработки специальных видов лесопродукции: облицовочного шпона, тары, лыж, спичек, шпал, в основном из лиственных пород дерева, реже из хвойных. Толщина кряжей колеблется от 12 см у тарного кряжа лиственных пород до 46 см у лиственничного кряжа для изготовления деревянных проводников шахтных стволов), длина — от 0,5 м (ружейный кряж) до 14 м (хвойный судостроительный кряж). Длина кряжей соответствует кратному числу чураков. Поставляется неокорённым.

Общие понятия

· Комбинированный кряж — кряж для разделки на сортименты разного назначения.

· Чурак — короткомерный круглый сортимент, преимущественно отрезок кряжа, длина которого соответствует размерам, необходимым для обработки на деревообрабатывающих станках.

Путешествие по самым старым горам Донецкий кряж #ГеографияРоссии

Круглые сортименты для распиловки

· Авиационный кряж, или авиакряж (сокр. неофиц.) — для выработки авиационных пиломатериалов.

· Катушечный кряж — для выработки заготовок шпуль, катушек и ткацких челноков.

· Колодочный кряж — идёт на заготовки обувных колодок. Имеет длину 2 м, диаметр 30-40 см. [1]

· Карандашный кряж — для выработки карандашных дощечек. Используются преимущественно сибирский кедр и липа.

· Лыжный кряж — только лиственных пород. Грабовый кряж длиной 2—2,4 м, толщина от 20 см. Остальных пород: длина 1,5 м, 2—2,4 м, толщина от 16 см.

· Ружейный кряж — для производства лож, прикладов и ствольных накладок.

· Тарный кряж — для выработки пиломатериалов, используемых в производстве тары.

· Клёпочный кряж — тарный кряж для выработки бочарной клёпки. Размеры клёпочного кряжа для заливной бочковой тары: толщина от 14 см, длина у лиственных — от 0,6 м, у хвойных — 1—2,7 м, 2,75 м, 3—6,5 м. Клёпочный кряж для изготовления винных и пивных бочек берётся только дубовый, его размеры: длина от 0,6 м, толщина от 26 см.

· Шпальный кряж, или шпальник (сокр. неофиц.) — для выработки шпал и переводных брусьев рельсовых путей. Длина шпального кряжа для широкой колеи — 2,75 м или 5,5 м; ширина — от 26 см.

· Резонансный кряж — для выработки резонансных пиломатериалов, применяющихся в производстве музыкальных инструментов.

· Судостроительный кряж — для выработки пиломатериалов, применяемых в конструкциях судов и барж.

· Палубный кряж — для выработки палубных и шлюпочных пиломатериалов.

· Ступичный кряж, или ободный кряж (неофиц.) [2] — кряж для изготовления ступиц, спиц и ободьев деревянных колёс.

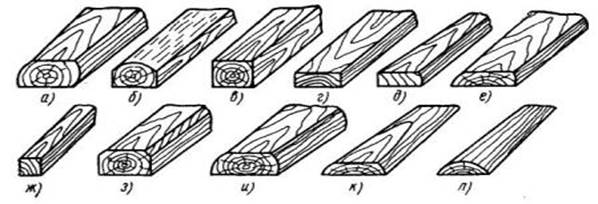

а — двухкантный брус, б — трехкантный брус, в — четырехкантный брус, г — доска обрезная, д — доска односторонняя обрезная, е — доска необрезная, ж — брусок, з — шпала обрезная, и — шпала необрезная, к — обапол дощатый, л — обапол горбыльный

Какой дом лучше строить? / Отличия домов: каркасный дом, панельный дом, газобетонный дом и другие

Рисунок 1 – Пилопродукция (http://sibir-corp.ru/articles/lesopil_pr.htm)

ГОСТ 26002-83 Пиломатериалы хвойных пород северной сортировки, поставляемые для экспорта. Технические условия

ИЗДАНИЕ (сентябрь 2007 г.) с Изменениями N 1, 2, утвержденными в декабре 1985 г., декабре 1986 г. (ИУС 4-86, 2-87)

1.РАЗМЕРЫ

1.1.Пиломатериалы разделяют

по толщине: на тонкие — от 16 до 22 мм,

| » средние — от 25 до 44 мм, |

| » толстые — от 50 до 100 мм; |

по ширине: на узкие — от 75 до 125 мм,

| » широкие — 150 мм и выше; |

по длине: на короткие — от 0,45 до 2,40 м,

| » длинные — от 2,70 до 6,30 м. |

1.2. Номинальные размеры пиломатериалов по толщине и ширине устанавливаются по ГОСТ 24454-80, при этом толщина пиломатериалов не должна превышать 100 мм.

1.3. Размеры пиломатериалов по длине устанавливают:

от 1,5 м и более с градацией 0,3 м,

от 0,45 до 1,35 м с градацией 0,15 м.

Пиломатериалы длиной от 0,45 до 1,35 м изготовляют по заказу-наряду внешнеторгового объединения.

1.4. Номинальные размеры пиломатериалов установлены для древесины с влажностью 20%. При влажности древесины более или менее 20% фактические размеры толщины и ширины пиломатериалов должны быть больше или меньше номинальных размеров на соответствующую величину усушки по ГОСТ 6782.1-75.

1.5. Предельные отклонения от номинальных размеров пиломатериалов не должны превышать, мм:

| по длине | +25 | -12; |

| по ширине | +3 | -2; |

| по толщине: | ||

| при толщине менее 50 мм | +2 | -1; |

| при толщине от 50 мм и свыше | +3 | -2. |

Количество пиломатериалов с максимальными допускаемыми отклонениями не должно составлять более 25% от общего количества пиломатериалов.

Основные назначения пиломатериалов:

· 0, 1-й сорт – специальное судостроение – для обшивки и связей морских катеров, шлюпок, судов морского плавания, настилка наружных и внутренних палуб и др.;

· 0, 1, 2-й сорт – сельхозмашиностроение – для деталей сельскохозяйственных машин;

· 0, 1, 2, 3-й сорт – вагоностроение – для деталей железнодорожных вагонов, судостроения, автостроения – для изготовления деревянных деталей платформ грузовых автомобилей, прицепов и др., мостостроение, обозостроение;

· 1, 2, 3-й сорт – строительство и ремонтно-строительные нужды, детали окон и дверей, строганые детали, детали деревянных домов и др., производство различных деталей деревообработки, включая мебель, клепку для бочек;

· 3, 4-й сорт – тара и упаковка;

· 4-й сорт – для использования на малоответственные детали в строительстве, раскроя на мелкие заготовки различного назначения.

Виды брёвен:

Пиловочное бревно, авиационное бревно, Карандашное бревно, Ружейное бревно, Тарное бревно, Клёпочное бревно, Шпальное бревно, Резонансное бревно, судостроительное бревно, Палубное бревно, Катушечное бревно

История государства Древнего Египта: Одним из основных аспектов изучения истории государств и права этих стран является.

Технические характеристики АП«ОМЕГА»: Дыхательным аппаратом со сжатым воздухом называется изолирующий резервуарный аппарат, в котором.

Источник: poisk-ru.ru

Фанерный кряж

Сегодня во многих странах мира широко развита деревообрабатывающая индустрия. Благодаря этому на рынке стройматериалов присутствует огромный ассортиментный ряд различных лесоматериалов: ДСП, ДВП, фанера, МДФ, ОСП, евровагонка, обрезная доска и др. Пиломатериалы и лесопродукция изготавливаются практически из всех видов деревьев. При этом стройматериалы из лиственных сортов древесины отличаются прочностью и красотой текстуры, а из хвойных – характеризуются хорошими показателями влагостойкости и биоустойчивости.

Стоит отметить, что в производстве лесопродукции зачастую используется кряж. Он представляет собой круглое бревно различного диаметра. В зависимости от дальнейшей области применения кряж бывает:

- фанерный (фанкряж);

- аккумуляторный;

- спичечный;

- авиационный;

- карандашный;

- колодочный;

- катушечный;

- ружейный;

- тарный и др.

Фанерный кряж является наиболее покупаемым, так как из него делают шпон, необходимый для изготовления фанеры и других лесоматериалов. Он представляет собой комлевую (нижнюю) часть ствола диаметром не меньше 16 см. Изготавливается фанкряж путем специальной обработки древесины, чаще всего хвойных пород.

Основные характеристики кряжа и его габариты устанавливаются в специальных документах. Главные из них:

- ГОСТ 9462-88.

- ГОСТ 9463-88.

- ТУ 13-2-8-96.

Производство фанерного кряжа

Технология изготовления фанкряжа включает несколько этапов:

- На первом этапе специально обученные мастера производят подбор деревьев, которые в дальнейшем будут срублены. Наиболее качественное сырье получается из древесины молодых, растущих деревьев.

- Второй этап заключается в выборе места первого среза. Обычно, первый срез выполняют в самой нижней части ствола.

- На третьем этапе производят распил дерева. Для этого, как правило, используется лентопильный станок.

- Учитывая размеры готового изделия, на четвертом этапе изготовления фанкряжа, выполняют второй срез. На этом этапе важно принимать во внимание коэффициент производственной погрешности.

- Пятый производственный этап включает транспортировку готовых распиленных по заданным параметрам кряжей для дальнейшей окорки и обработки.

Для изготовления фанеры используют только качественный фанерный кряж. Он поставляется на производство в специально подготовленных чураках или долготьях.

Недопустимые дефекты древесины:

- сильный обдир коры

- наличие механических повреждений при срезе;

- есть очаги гнили (трухлявой на поверхности и/или мягкой в стволе);

- сильная кривизна бревна;

- присутствуют гнилые поросли/ядовитая гниль (более 10 см);

- сильный косослой волокон.

Стоит отметить, что высохший фанкряж также считается непригодным для изготовления фанерных плит.

Классификация фанерного кряжа

В зависимости от использованного сорта древесины выделяют фанкряж:

- Лиственный (регламентируется ГОСТ 9462-88) – изготавливается из:

- березы;

- дуба;

- бука;

- клена;

- тополя;

- ясень;

- ильма;

- граба;

- осины;

- ольхи;

- липы.

- Хвойный (требования определены в ГОСТ 9463-88) – производится из:

- сосны;

- пихты;

- ели;

- кедра;

- лиственницы.

Лиственный и хвойный фанкряж бывает 2 сортов (классов):

- Класс А (первый сорт) имеет следующие характеристики:

- диаметр самых больших пасынков и сучков – 30 мм (для хвойного кряжа диаметром свыше 26 см – 50 мм);

- побурение – не допускается;

- наличие табачных сучков – не допускается;

- червоточины – не допускаются;

- коэффициент кривизны на ствол диаметром 200-240 мм – до 1%;

- процент кривизны на ствол диаметром более 260 мм – до 2%;

- наименьшая глубина области лущения (без пороков) – 50 мм.

- Класс Б (второй сорт) характеризуется такими показателями:

- максимальная величина пасынков/сучков – 70 мм;

- наибольший диаметр табачных сучков – 40 мм для лиственного фанкряжа и 20 мм для хвойного;

- червоточины – допускаются;

- процент кривизны – до 3% для лиственного кряжа диаметром до 260 мм и до 1,5% для хвойного.

Размеры

На территории РФ все заводы-производители фанерного кряжа должны руководствоваться специальными стандартами, которые определяют не только характеристики и качество готовой лесопродукции, но и ее габариты. Так, основные размеры фанкряжа задокументированы в ГОСТ 9462-88 (лиственный фанерный кряж) и ГОСТ 9463-88 (хвойный фанкряж). В соответствии с представленными стандартами:

- Номинальная длина готового изделия (см) – 130, 160, 191, 223,254 и кратные им.

- Отклонение от минимальной нормы может составлять (см):

- чураки – 2-5;

- 2 чурака в долготье – 4-15;

- 3 чурака в долготье – 6-20;

- 4 чурака в долготье – 8-25.

- Наименьший диаметр бревна:

- при длине 130 см и 160 см – 16 см для лиственного фанкряжа и 18 см для хвойного;

- при большей длине – 18 см для лиственного и 20 см для хвойного фанерного кряжа.

Что такое фанерный кряж?

Фанерный кряж, который также называют фанкряж или фанерное бревно – это нижняя часть дерева (обычно березы), которая чаще всего используется для изготовления фанеры, лущеного или строганного шпона. Осиновый фанкряж является частным случаем лиственного фанкряжа.

Источник: ssa.ru

О заготовке и качестве фанерного кряжа

Кряжем называют отрезок толстой части ствола, называемой комлем. Он служит сырьем для производства пиломатериалов и шпал, шпона, спичек, лыж и прочей продукции. Фанеру делают из особого кряжа, называемого фанерным, или фанкряжем. Расскажем, как его заготавливают и каким требованиям он должен отвечать.

Как получают фанерный кряж

Фанкряж в основном заготавливают из березы и хвойных пород дерева: сосны, ели, лиственницы. Реже для этого используют более ценный дуб, клен, бук или ясень. Основным сырьем для производства китайской ламинированной фанеры служить тополевая древесина.

Заготовка фанерного кряжа включает в себя следующие этапы:

- Подбор деревьев. Для производства фанеры больше всего подходят стволы молодых растущих растений, отличающихся максимальным качеством древесины.

- Определение места для первого среза. Обычно ствол срезают по нижнему уровню комля.

- Распил ствола. Верхний срез выполняется с учетом размеров будущей продукции и коэффициента производственной погрешности.

В результате распиловки получаются чураки или долготья — круглый неокоренный лес без поперечного деления. Их доставляют на фанерные комбинаты, где с них снимают кору, а долготья распиливают на чураки. Затем их подвергают обработке и используют для производства фанеры.

Требования к качеству и размеру фанкряжа

Фанерный кряж должен отвечать строгим требованиям. Сырьем для производства фанеры не могут быть чураки и долготья со следующими дефектами:

- трещины;

- сильный обдир коры;

- трухлявость (наличие очагов гнили);

- кривизна более 1–2% для I сорта и 1,5–3% для II сорта;

- механические повреждения на верхнем или нижнем срезе;

- косослойность древесины.

Длина чураков может составлять: 1300, 1600, 1910, 2230 и 2540 мм. Длина долготьев должна быть кратной этим длинам, чтобы распиловка на чураки происходила без остатков. Диаметр кряжа при длине от 1300 до 1600 мм должен составлять не менее 160 мм для лиственных пород и 180 мм — для хвойных. Если длина чураков превышает 1600 мм, диаметр бревен должен составлять не менее 180 мм для лиственных пород дерева и 200 мм — для хвойных.

Источник: green-ply.ru

Виды пиломатериалов

Чаще всего в магазинах и на лесобазах продается уже высушенная древесина, а сырая — встречается довольно редко. В зависимости от того, что вы хотите сделать и на что вам понадобилась древесина, вы можете приобрести кряж или цельный круглый лес, подвязник, жердь, пластины, четвертины, лежень, брус, обрезную доску, фанеру или шпон.

Виды пиломатериалов:

- Кряж

- Подвязник

- Жердь

- Пластина

- Четвертиной

- Лежень

- Брус

- Доска

- Шпон

- Фанера

- Столярная плита

- Древесностружечная плита

Кряж представляет собой целые стволы дерева или более менее длинные обрезки ствола без коры.

Подвязник тоже представляет собой ствол без коры, но меньшего диаметра — до 25 см.

Жердь — лес чуть меньше, чем подвязник. Диаметр ствола — не больше 9 см.

Пластина представляет собой половину кряжа, т. е. распиленного пополам вдоль волокон.

Четвертиной называется половина пластины, если она распилена пополам по такому же направлению.

Лежень представляет собой бревно, одинаково обтесанное с двух сторон так, что полученный лежень может спокойно укладываться и на один, и на другой бок.

Брус — почти то же самое, что и лежень. Единственное отличие от леженя — ствол обтесан с четырех сторон.

Доска может быть самой разной — все здесь зависит и от размеров и от степени ее обработки.

Шпон представляет собой тонкие пласты древесины (не больше 12 мм толщиной), которые, прежде всего, используются для отделки поверхности. Зачастую пластинки шпона делаются из древесины ценных пород с красивым тексту рованным рисунком. Шпон позволяет имитировать большие массивы дорогих пород дерева.

Для отделки используются 3 вида шпона: пиленый, строганый и лущеный. Самый толстый шпон получатся при распиле бруска на дощечки. Такой тип шпона достаточно просто изготовить даже в домашних условиях. Для этого вам понадобится закрепить брусок на верстаке, расчертить его стороны под определенным углом и аккуратно распилить лобзиком.

Строганый шпон тоже можно получить в домашней мастерской. Здесь вам также потребуется закре- пить брусок в тисках и осторожно, как можно равномернее, срезать древесину с одной стороны бруска. Для работы вам будет необходимо обзавестись специальным ножом.

При изготовлении пиленого и строганого шпона получаются небольшие пластинки, ширина которых зависит только от диаметра бруска. Полученные пластинки шпона после их получения необходимо складывать по порядку, чтобы потом быстрее подобрать рисунок при отделке.

При изготовлении лущеного шпона, кроме специального ножа, вам пригодится точильный станок. Брусок берется не прямоугольный, а цилиндрический. Ширина получаемого шпона зависит только от ширины выбранной заготовки. Это единственное преимущество лущеного шпона.

Его недостаток состоит в использовании распространенных древесных пород, которые имеют маловыразительный тексту рованный рисунок. Все получаемые виды шпона имеют лицевую и оборотную стороны. Чтобы правильно определить, какой же стороной все-таки нужно приклеивать шпон к выбранной поверхности, необходимо просто посмотреть на нее под косым лучом света — гладкая поверхность и будет лицевой.

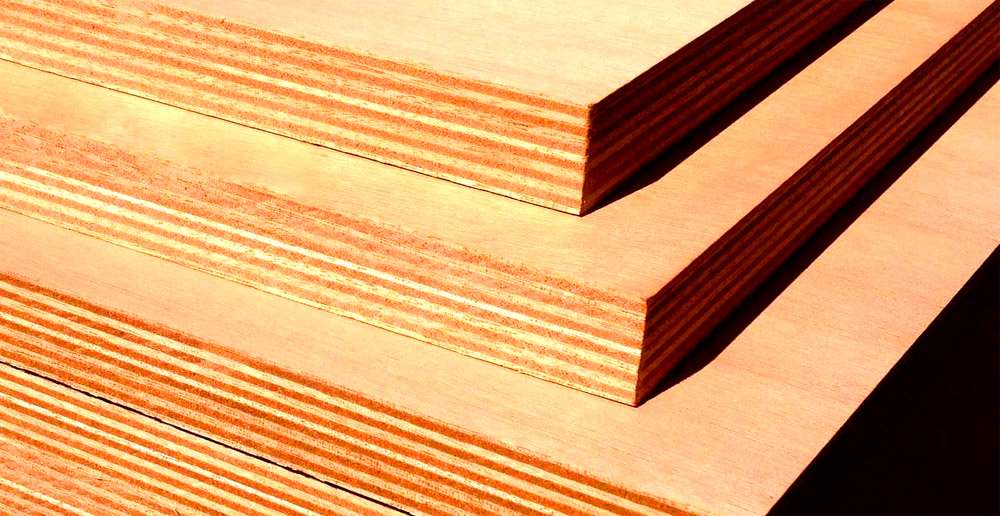

Фанера часто используется в столярном деле при изготовлении мебели. Ее размеры могут быть самыми различными. Прежде всего, это касается толщины листа фанеры, которая может варьироваться от 3 мм до 12 мм. В зависимости от того, какие материалы были использованы при изготовлении фанеры, выде- ляются несколько видов.

Клееная фанера — самая простая, но при этом является основой для других. Клееная фанера получатся при склеивании 3 и более нечетных слоев лущеного шпона.

Если одну из сторон или обе стороны такой фанеры сверху оклеить строганым шпоном из ценных пород древесины, то в результате получится облицовочная фанера.

Обклеив обычную клеевую фанеру пленкой под текстуру ценных пород древесины, а потом запрессовав их между стальными полированными листами, вы получите бакелитовую фанеру.

При склеивании нескольких слоев березового шпона получается достаточно прочная березовая фанера. Но если такую фанеру покрыть слоем краски, а затем еще и нитролаком, все просушить под высоким давлением, то получится очень прочная лакированная фанера, причем стойкая к воздействию атмосферных явлений. Такая фанера сгодится и при обшивке бани изнутри.

Столярная плита устроена практически так же, как и фанера. Отличие состоит в том, что склеиваются не листы шпона, а рейки, с двух сторон такая доска обклеивается шпоном из ценных пород. Ее без труда можно сделать и в домашней мастерской. Вам только понадобятся рейки одинакового размера, клей ПВА и шпон.

Если вам нужна большая плита, но количество реек не позволяет это сделать, то расположите их через небольшой промежуток. Торцы плиты при этом нужно будет заделать рейками определенного размера. Чаще всего столярная плита используется при изготовлении мебели.

Древесностружечная плита, или ДСП напоминает столярную плиту. Но здесь используются не рейки, а стружки. Это и объясняет меньшую популярность ДСП при изготовлении мебели. Во-первых, она требует тщательной отделки кромок. Во-вторых, структура ДСП не удерживает внутри себя ни гвозди, ни шурупы, да и замок тоже долго держаться не будет.

В-третьих, при работе с ней инструмент быстро затупляется. Чаще всего ДСП идет на изготовление основы для мебели.

Источник: best-stroy.ru