Основными монтажными механизмами являются краны самоходные, башенные, мачтовые, козловые.

Самоходные, стреловые краны_могут быть на пневмоходу, гусеничными, железнодорожными и плавучими (речными и морскими).

Наибольшее распространение в обычном строительстве имеют автомобильные и башенные краны.

Автокраны мобильны и маневренны, поэтому эффективно используются при погрузочно – разгрузочных работах и на монтаже малоэтажных зданий, хотя наиболее тяжелые их типы могут быть использованы и на монтаже больших конструкций. Диапазон грузоподъемности автокранов от 5 до 100 тонн. а_вылет стрелы – может быть до 23 метров, в зависимости от использованной базовой машины (ЗИЛ, МАЗ, КамАЗ, спецмашины).

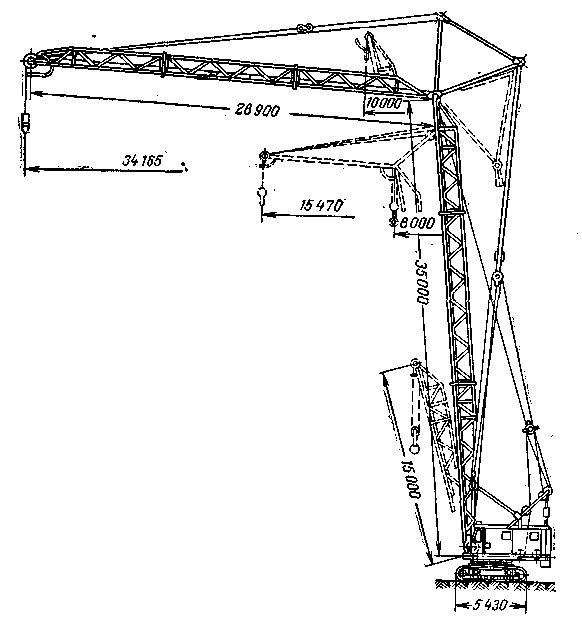

Башенные краны наиболее распространенный тип кранов, применяемых при монтаже конструкций многоэтажных зданий и сооружений. Они либо передвигаются по рельсам (по подкрановым путям), либо устанавливаются стационарно. Последние могут быть самоподъемными, приставными и наращиваемыми. Последний вид кранов применяется при возведении многоэтажных зданий башенного типа и высотных зданий. Их грузоподъемность может достигать 50 тонн, а вылет стрелы до 50 метров.

Кромкообрезной станок KRAFTER-E/Speed I Обзор возможностей станка

Схемы и вид наиболее распространенных кранов приведены на рисунках.

Выбор монтажного крана производят, исходя из выбранного метода монтажа, массы и габаритов конструкций, способов установки их в проектное положение, конфигурации и высоты возводимого объекта, местных условий.

Источник: arxipedia.ru

1.5 Машины и механизмы, применяемые при строительстве магистральных трубопроводов, проложенных в особых условиях

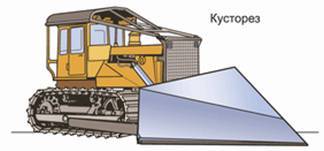

Для выполнения подготовительных работ применяют кусторезы, корчеватели-собиратели и рыхлители, являющиеся сменным, навесным оборудованием к мощным гусеничным тракторам или колесным тягачам.

Кусторез предназначен для срезания на уровне земли кустарников и мелких деревьев диаметром до 0,25 м.

Пассивный рабочий орган кустореза выполнен в виде клинообразного отвала, к нижним кромкам которого крепятся сменные гладкие или пилообразные режущие ножи, имеющие в плане вид треугольника. В передней части отвала установлен носовой лист для раскалывания пней и раздвигания сваленных деревьев.

Усилие рабочему органу передается через толкающую раму, шарнирно прикрепленную к ходовым тележкам трактора. Рама с отвалом соединяется сферической головкой: При движении кустореза вперед опущенный в рабочее положение отвал с ножами скользит по поверхности земли и срезает кустарники и мелкие деревья, образуя за собой проход, равный ширине захвата отвала (до 3.6 м). Кусторез снабжен защитным ограждением в виде каркаса из стальных труб, предохраняющим трактор от повреждений при падении срезаемых деревьев. Управление рабочим органом— гидравлическое. Подъем и опускание отвала осуществляется двумя гидроцилиндрами двустороннего действия, работающими от гидросистемы тягача.

Грузоподъемные механизмы и машины

Ножи периодически затачивают переносной шлифовальной головкой с абразивным кругом, получающим вращение через длинный гибкий вал от трансмиссии трактора.

Производительность кусторезов с пассивным рабочим органом; 11000—14 000 м2/ч при средней скорости движения машин 3—4 км/ч.

Рисунок 5 — Кусторез

Корчеватели и корчеватели-собиратели

Корчеватели и корчеватели-собиратели применяют для извлечения (корчевания) из грунта и последующей уборки крупных камней, пней диаметром до 450 мм, корневых систем, а также кустарника и поваленных деревьев, оставшихся после прохода кустореза. Кроме того, корчеватели могут производить рыхление плотных грунтов на глубину до 0,3 м.

Рабочий орган корчевателя-собирателя — сменный отвал , в нижней части которого закрепляют от 3 до 8 сменных корчующих зубьев из износостойкой стали. Отвал крепится к универсальной толкающей раме, которая может быть использована для навески рабочих органов кустореза и универсального бульдозера. Поднимают и опускают толкающую раму двумя гидроцилиндрами, управляемыми с помощью гидрораспределителей, трактора. Процесс корчевания крупных камней, пней и корней деревьев производится путем заглубления под них зубьев корчевателя при опускании отвала и одновременном поступательном движении машины вперед. При подъеме отвала камни, корни и пни извлекаются из земли.

Часовая производительность корчевателей-собирателей при корчевании пней составляет до 40-—50 шт., при уборке камней до 15—20 м3, при сгребании срезанных деревьев, выкорчеванных пней и кустарника — до 2500—4000 м2.

Рыхлители применяют для послойного разрушения плотных каменистых, скальных и мерзлых грунтов перед разработкой их (или погрузкой) землеройными машинами, при отрывке котлованов и широких траншей, а также для взламывания покрытий дорог и улиц при прокладке через них трубопроводов и коммуникаций открытым способом. Рыхлитель (рис. 6) представляет собой навесное оборудование с гидроприводом на мощный гусеничный трактор.

Рабочий орган рыхлителя имеет один или три сменных зуба с литыми наконечниками из износостойкой стали, установленных с шагом 800—1020 мм. Зубья однозубых рыхлителей выполняют обычно неповоротными и жестко закрепляют в кармане несущей рамы. Зубья трехзубых рыхлителей закрепляют в специальных кронштейнах-флюгерах, поворачивающихся в плане на угол 10±15°. Рама, тяга и балка навесного устройства рыхлителя составляют четырехшарнирную параллелограммную систему, обеспечивающую постоянный угол резания зуба при различной глубине рыхления. На средний зуб устанавливается буферное устройство при работе рыхлителя с трактором-толкачом.

Разрушение грунтов и пород происходит при поступательном движении машины и одновременном принудительном заглублении зубьев до заданной отметки. Опускание, принудительное заглубление и фиксирование рыхлителя в определенном рабочем положении, а также подъем его при переводе в транспортное положение производится двумя гидроцилиндрами двустороннего действия, работающими от гидросистемы трактора.

Трехзубый рыхлитель может производить рыхление одним средним зубом, двумя симметрично; поставленными (или всеми тремя) в зависимости от физико-механических свойств грунта и заданной ширины и глубины рыхления.

Рабочую скорость движения и величину заглубления рыхлителя в грунт выбирают такими, чтобы- обеспечивалась наибольшая выработка машины для данных конкретных грунтовых условий при наиболее полном использовании мощности двигателя.

Рыхление грунта на каком-либо участке может осуществляться за один или несколько проходов. Послойное рыхление может производиться параллельными резами в двух взаимно перпендикулярных направлениях или под углом к первоначальным проходам (перекрестное рыхление). Для перемещения разрыхленного грунта, засыпки траншей и выполнения различных планировочных работ спереди трактора навешивается бульдозерный отвал, управляемый двумя гидроцилиндрами, работающими от гидросистемы базового тягача.

Рисунок 6 — Рыхлитель

Установки для рытья траншеи

Канатно-скреперные установки

Канатно-скреперные установки оборудуются ковшами емкостью от 0,5 до 2,5 м3. Действуют они следующим образом. При пуске холостого хода лебедки натягивается трос , и ковш оттискивается за его тыльную часть к противоположному берегу. Затем лебедка переключается на рабочий ход, и благодаря натяжению троса ковш двигается , набирая грунт.

Наполненный ковш втягивается на эстакаду по наклонной плоскости до колосниковой решетки, где он разгружается в бункер. Далее циклы повторяются до тех пор, пока траншея будет вырыта на проектную глубину. Из бункера грунт отвозится автосамосвалами или вагонетками, которые подъезжают под эстакаду для загрузки. Кроме рытья траншей канатно-скреперные установки используются для разработки песчаных и гравийных карьеров с небольшой толщиной пласта, на складах сыпучих материалов, при подземных разработках и т.д.

Экскаваторы с сильно развитой опорной поверхностью

Для рытья траншей на заболоченных и обводненных участках трассы применяются машины, специально

оборудованные для работы в этих условиях. Их можно разделить на две основные группы. К первой группе относятся машины, располагающиеся при работе вне заболоченного участка (или внутри его, но поставленные на специальный настил из бревен, понтон и т.п.) и оснащенные рабочим органом, вынесенным в зону этого участка. Эту группу представляют канатно–скреперные установки различной конструкции. Ко второй группе относятся машины,

оказывающие на грунт малое удельное давление и вследствие этого свободно перемещающиеся в процессе работы по заболоченному участку. Эту группу представляют экскаваторы с сильно развитой опорной поверхностью.

Разработка траншей на заболоченной местности часто производится при помощи одноковшовых экскаваторов, под гусеницы которых подкладывают бревенчатые щиты, последовательно перекладываемые в процессе копания. Щиты являются, таким образом, дополнением к ходовой части землеройных машин, увеличивая их опорную поверхность и снижая тем самым удельное давление на грунт. Однако применение щитов сильно усложняет производство работ и снижает производительность экскаваторов. Для увеличения производительности и маневренности землеройных машин, работающих на грунтах с низкой несущей способностью, необходимо значительно увеличить опорную поверхность их собственной ходовой части, отказавшись от применения дополнительных громоздких приспособлений в виде щитов.

Выполнение этой задачи осложнено тем, что экскаваторы должны перемещаться не только по ровной, но и пересеченной местности как с мягким, так и с твердым поверхностным слоем.

Первым опытом в этой области было создание экскаватора на понтонно–гусеничном ходу. Катки–понтоны охватывались специальной широкой и легкой гусеницей (ширина 1,5 м), обеспечивающей экскаватору малое удельное давление на грунт (0,1 кгс/см2 при весе экскаватора 19 т). Гусеница выполнена из четырех ядов пластинчатых втулочно–роликовых цепей, на которые опирались бандажи катков. При движении по воде нижние ветви гусениц выполняли роль гребных лопаток, благодаря чему экскаватор перемещался вплавь со скоростью до 2,2 км/ч. Скорость передвижения машины по суше составляла 0,7–3,1 км/ч.

Вследствие сильно развитой опорной поверхности и при наличии полых катков–понтонов экскаватор способен передвигаться по любым болотам и даже открытым водоемам, обладал хорошей устойчивостью и

работает в сильно заболоченной местности и даже на плаву (в расчаленном состоянии), т. е. в условиях, в которых любой другой экскаватор (даже с применением щитов) неработоспособен.

Однако недостаточная прочность гусениц и катков–понтонов в сочетании с жесткой подвеской, широкой и длинной ходовой частью не позволяла перегонять экскаватор своим ходом по твердому грунту и пересеченной

местности, требовала разборку экскаватора при транспортировке его другими средствами, не обеспечивала отрытие широких траншей и разработку перемычек.

В силу этих обстоятельств экскаватор не получил широкого распространения на строительстве магистральных трубопроводов. Нужен был другой, имеющий все преимущества экскаватора , но лишенный

большинства его недостатков.

а – экскаватор с резинометаллической гусеницей МТП–71

(ЭО–4221), б – современный плавающий экскаватор ТТМ–6901Э

Экскаваторы с сильно развитой опорной поверхностью

Создан экскаватор одноковшовый гидравлический полноповоротный на гусеничном ходу являющийся универсальной машиной, которая может использоваться как для работы на слабых грунтах и болотистой местности, так и в промышленном, гражданском, сельском и транспортном строительстве, благодаря сменным тракам шириной от 600 до 960 мм с использованием сменных рабочих органов (8 видов). Рабочее оборудование циклического

действия состоит из стрелы длиной 4,5 м, рукоятей длиной 1,8 – 4,5 м и ковшей экскавационных или очистных емкостью 0,4; 0,5; 0,63; 0,8 м3 разной ширины. Комбинируя стрелу с различными рукоятями и ковшами, можно

получить различные глубины, радиусы резания и производительность экскаватора.

Для работы на участках с малой несущей способностью изготавливались одноковшовые экскаваторы МТП–71,

МТП–72, имеющие поворотную часть от экскаватора ЭО–4121 и специальный гусеничный ход с широкими гусеницами

(рис., а). Экскаватор торфяной одноковшовый универсальный с гидравлическим приводом на уширенно–удлиненном

гусеничном ходу предназначен для выполнения земляных работ в грунтах I – III категорий со слабой несущей

В условиях болот он может использоваться при рытье и ремонте валовых и картовых канав, магистральных

каналов, при рытье котлованов и траншей, при погрузочно–разгрузочных работах, а также при аналогичных работах в мелиорации и сельском хозяйстве. На поворотной платформе смонтированы силовая установка, механизм поворота,

стрела с гидроцилиндрами, гидросистема, электрооборудование, кабина и механизмы управления.

Экскаватор комплектуется рабочим оборудованием – обратной лопатой с профильными ковшами емкостью 0,65 – 1,25 м3. Опорной базой экскаватора является уширенно–удлиненный гусеничный ход с цевочным зацеплением, он

же служит для передвижения экскаватора. На гусеничном ходу через опорно–поворотное устройство смонтирована поворотная платформа, вращение которой осуществляется механизмом поворота.

О надежности узлов и механизмов, а также об удачной конструкции экскаватора в целом говорят до сих пор работающие машины этой модели.

Эксплуатируется в сложных природно– климатических условиях, включая снежную целину и болота всех категорий, а также на дорогах с твердым покрытием без их разрушения. Наличие экскаваторной установки с полноповоротным ковшом на конце телескопической стрелы обеспечивает возможность выемки грунта из–под трубы.

Хорошая проходимость и маневренность машины обеспечиваются за счет низкого среднего давления на грунт, достаточно высокой мощностью, большим дорожным просветом, использованием при повороте принципа складывания

звеньев в плане без изменения тягового усилия и скорости. Система принудительного складывания звеньев в вертикальной плоскости расширяет возможности машины при преодолении различных препятствий. Предусмотрена

блокировка межсекционного и межосевых дифференциалов, а для обеспечения переезда через траншеи – блокировка силовых гидроцилиндров.

По дорогам с твердым покрытием расстояния до 100 км целесообразно преодолевать своим ходом в общем транспортном потоке. Резиновые пневмоэлементы гусениц не повреждают покрытие дороги.

Оборудование для сварки трубопровода

Оборудование для сварки под флюсом поворотных стыков на трубосварочных базах

При строительстве магистральных трубопроводов используют две типовые схемы трубосварочных баз (рис.8)

Рисунок 8 — трубосварочная база.

для односторонней автоматической сварки под флюсом по ручной подварке типа ССТ-ПАУ и БНС (полумеханизированные базы);

для двусторонней автоматической сварки под флюсом типа БТС (механизированные базы).

В зависимости от диаметра труб на полумеханизированных базах применяют различное оборудование, выпускаемое промышленностью.

Механизированные трубосварочные базы (типа БТС) позволяют

полностью механизировать выполнение сварочно-монтажных работ при изготовлении секций труб. В настоящее время отечественной промышленностью выпускаются базы БТС-142В, предназначенные для двусторонней автоматической сварки под флюсом кольцевых стыков труб диаметром 1020— 1420 мм в двух — и трехтрубные секции.

Оборудование для стыковой контактной сварки

В состав полустационарных и передвижных

установок входят: сварочная машина с аппаратурой управления и контроля процесса сварки, наружный и внутренний гратосниматели, агрегат зачистки концов труб под контактные башмаки сварочной машины, транспортный рольганг электростанции,транспортное средство (для передвижных установок).

Сварочные машины предназначены для центровки свариваемых труб, подвода к ним электроэнергии и перемещения навстречу друг другу в процессе оплавления и осадки, удаления грата.

В зависимости от диаметра свариваемых труб сварочные машины изготавливают в соответствии с типовым рядом. По конструктивному исполнению их делят на наружные и внутритрубные. Машины для сварки труб диаметром до 530 мм изготавливают в наружном варианте, а для сварки труб диаметром 720— 1420 мм — внутритрубные.

Машины наружного типа К-584М и К-805 разъемные и могут перемещаться от стыка к стыку независимо от труб. Машины внутреннего типа К-700,

К-755, К-800 перемещаются от стыка

к стыку по внутренней поверхности трубы с помощью привода, встроенного в машину. Для выполнения основных функций все сварочные машины имеют следующие узлы: понижающий трансформатор, силовой корпус с центрирующим и зажимным устройствами, механизм перемещения свариваемых труб, включающие и отключающие устройства, аппаратуру управления и регистрации основных параметров процесса сварки.

Важнейший узел сварочной машины — сварочный трансформатор. Он предназначен для преобразования электрической энергии стандартного (промышленного) напряжения 380 В в сварочное с низким (4 —8 В) вторичным напряжением и большим током. Необходимость такого преобразования связана с физической сущностью процесса оплавления.

В стыковых сварочных машинах непрерывным оплавлением в основном применяют трансформаторы броневого и кольцевого типов. Кольцевой трансформатор состоит из кольцевого магнитопровода, первичной и вторичной обмоток. Первичная обмотка представляет собой катушки, равномерно расположенные на магни-топроводе и соединенные параллельно, вторичная обмотка состоит из одного витка.

Машины для укладки трубопровода

Возьмём отдельную машину используемую в настоящее время трубоукладчик KOMATSU D355C-3

Силовая передача лебедки: мокрого типа, с приводом от шестерни для максимального срока службы. Единая система силовой передачи обеспечивает эффективное управление автономным перемещением стрелы и крюка. Это означает, что обе функции можно выполнять без корректировки по отношению к любой другой функции. Простая система управления лебедкой: компактная и легкая лебедка с простым в эксплуатации механизмом управления и рычагом механизма блокировки, рычаги управление крюком и стрелой переходят в заблокированное положение при установке рычага переключения высокой/низкой скорости в нейтральное положение. Кроме того, в целях максимальной безопасности рычаг переключения высокой/низкой скорости не перемещается, если крюк или стрела находятся в поднятом или опущенном положении.

Во избежание чрезмерного поворота трубы или повреждения труб при резкой остановке опускание крюка производится с помощью гидропривода. Управление осуществляется с помощью всего трех рычагов: одного для коробки передач, одного для крюка и одного для стрелы. Для обеспечения легкого управления все рычаги приводятся в действие гидроприводом. В результате производится быстрое и скоординированное перемещение.

Клапан РРС регулирует усилие действия рычага пропорционально ходу рычагов, что способствует точному управлению. Прочная ходовая часть бульдозера: в трубоукладчике KOMATSU D355C-3 используется та же ходовая часть, которая применяется в высокопроизводительном трубоукладчике KOMATSU D355C-3 фирмы Комацу. В результате достигается плавное передвижение м и звеньями башмака гусеницы. Плавающие уплотнения с канавкой обеспечивают эффективное смазывание опорных катков и направляющих колес и не допускают попадания пыли внутрь.

Машины для засыпки траншеи

Роторные траншеезасыпатели

Роторные траншеезасыпатели по компоновке близки к роторным экскаваторам и состоят из базовой машины и рабочего органа, навешиваемого спереди. Рабочий орган включает широкий роторный землеройный механизм и расположенный внутри него ленточный транспортер. В качестве дополнительных механизмов рабочий орган может иметь откосники и транспортер-метатель.

При засыпке траншеи из отвала роторные траншеезасыпатели своей ходовой частью перемещаются по дну разрабатываемой выемки и резание грунта, как правило, осуществляют на себя — при встрече с прочным препятствием передняя часть машины с рабочим органом приподнимается. Такая разработка грунта снижает эффективность резания мерзлых грунтов, но. Резание грунта в этом случае также осуществляется на себя, но в отличие от работы на дне выемки вертикальная составляющая вектора усилия резания направлена снизу вверх и обеспечивает дополнительную нагрузку на ходовую часть, увеличивая сцепление ее с грунтом и, следовательно, тяговые возможности тягача.

При засыпке траншеи бульдозером на трубу падают большие глыбы смерзшегося грунта, которые повреждают изоляцию и создают в траншее большие пустоты. Валик, образуемый над траншеей, также не имеет определенных форм. Полностью промерзший бруствер не поддается разработке бульдозером. Поэтому для засыпки траншей зимой можно широко применять роторный траншеезасыпатель.

При его работе не требуется расширять полосы отчуждения, так как он передвигается по следу разрабатываемого им бруствера. При этом траншея засыпается разрыхленным грунтом непрерывно, а уложенный в траншею трубопровод можно присыпать разрыхленным грунтом со стороны траншеи, противоположной брустверу.

При их отсутствии применяются бульдозеры с навесным рыхлителем или в комплексе со специальными рыхлителями на базе трактора. При глубине смерзания грунта отвала до 0 4 — 0 5 м весьма эффективно использовать для обратной засыпки роторные траншеезасыпатели. Качество засыпки при этом значительно улучшается благодаря возможности измельчения грунта. При засыпке трубопроводов больших диаметров ввиду резкого увеличения объема обратной засыпки присыпка трубопровода осуществляется роторным траншеезасыпателем, а оставшаяся часть отвала грунта перемещается в траншею бульдозером. При полном смерзании грунта отвала засыпка трубопровода может выполняться после разрыхления мерзлого грунта взрывами мелкошпуровых зарядов или специальными рыхлителями.

Источник: studfile.net

Какое нужно оборудование для монтажных работ

При выполнении монтажных работ применяют разнообразное монтажное оборудование и приспособления (краны, мачты, домкраты, лебедки, полиспасты и др.).

Грузоподъемные краны

При монтаже оборудования широко применяют различные грузоподъемные краны, характеризующиеся большой мобильностью, маневренностью и высокой производительностью.

Достоинство кранов состоит и в том, что при их использовании отпадает необходимость в выполнении трудоемких подготовительных работ.

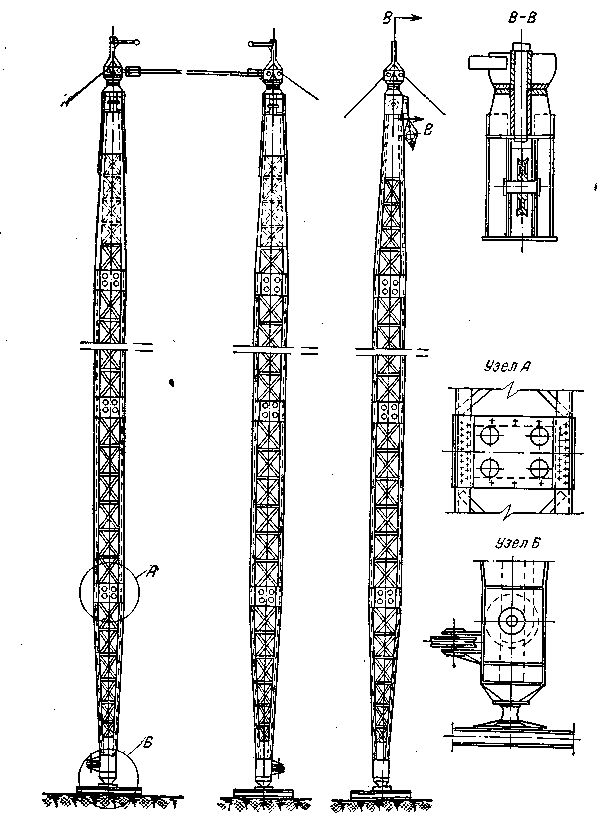

На монтажной площадке применяют главным образом самоходные краны.На базах оборудования, а также в тех случаях, когда это предусмотрено проектом, применяют башенные, мачтовые, козловые и мостовые краны.

Основные параметры самоходных кранов:

— грузовой момент (произведение веса груза на величину вылета стрелы);

— скорость подъема груза;

При монтажных работах одни и те же стреловые краны используются со стрелами различной длины, соответственно меняется и их грузоподъемность. Иногда к основным стрелам делают специальные надставки.

Рисунок – Общий вид самоходного крана

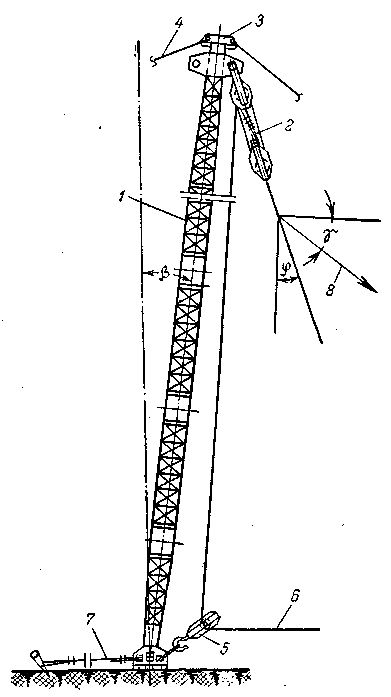

Мачты

Монтажные мачты применяют, если по какой либо причине нельзя применить краны.

Мачты значительно дешевле кранов, однако их подготовка к работе (перемещение, стыковка, наращивание, оснастка, подъем и закрепление) представляет собой чрезвычайно трудоемкие операции, требующие для своего производства продолжительного времени.

Монтажная мачта представляет собой решетчатую ферму, которая имеет шарнирную тягу и оголовок. В вертикальном положении мачту удерживают четыре расчалки (ванты), которые одним концом крепятся к оголовку (верхушке) мачты, а другим – к устойчиво неподвижным якорям. К оголовку мачты крепится также неподвижный блок грузового полиспаста. Сбегающий с него трос направляется вниз к основанию мачты; к тросу прикреплен отводной блок, сообщающий тросу горизонтальное направление до барабана лебедки.

Рисунок – Грузоподъемная мачта

1 – решетчатая мачта; 2 – полиспаст; 3 – паук для крепления вант; 4 – вант;

5 – отводной блок; 6 – сбегающая ветвь полиспаста;

7 – страхующий трос; 8 –оттяжной трос.

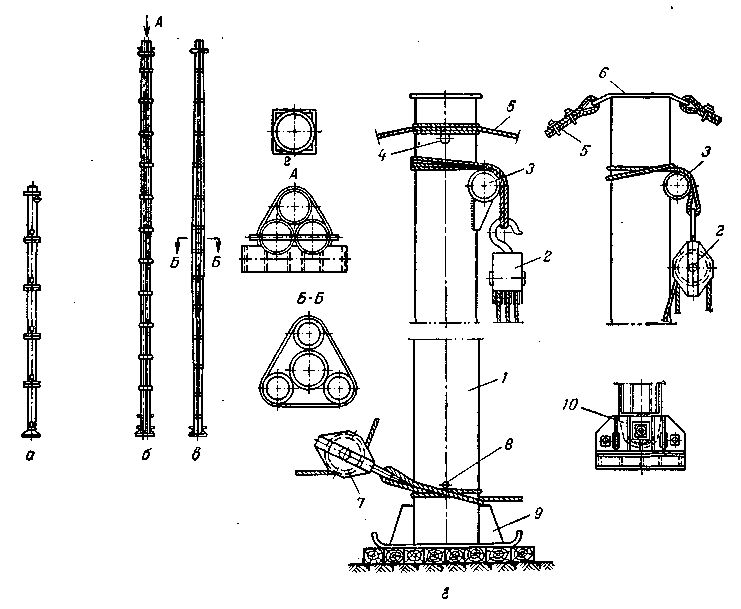

Наиболее просты по конструкции трубчатые мачты. Их изготовляют непосредственно на монтажной площадке из катаных труб, при необходимости стыкуемых сваркой или соединенных на фланцах. Сварные стыки усиливаются накладками из листовой стали или стальными уголками.

Опорная часть мачт выполняется в виде жесткой плиты, усиленной косынками, или в виде шарнира. Шарнир позволяет наклонять мачту, что необходимо при проведении такелажных работ.

Рисунок – Трубчатые мачты

а – однотрубчатая; б – трехтрубчатая; в – сигарообразная;

г – укрепление трубы ребрами жесткости;

1 – мачта; 2 – полиспаст; 3 – поперечная труба; 4 – штырь для удержания вант;

5 – ванты; 6 – паук для вант; 7 – отводной блок;

8 – штырь для крепления отводного блока; 9 – неподвижная опора; 10 – поворотная опора.

Решетчатые мачты более сложны в изготовлении, однако при одинаковых грузоподъемности и высоте они легче трубчатых. Такие мачты изготавливаются из прокатных уголков сваркой и имеют по высоте переменное сечение (уменьшающееся на концах). Отдельные секции мачты длиной 5 – 10 м стыкуются с помощью накладных стальных листов. Для большей жесткости каждая секция по краям снабжается диафрагмами.

Рисунок – Решетчатые мачты

При работе мачта испытывает деформации от следующих нагрузок:

— веса поднимаемого груза;

— веса оснастки мачты (полиспастов, тросов, блоков);

— собственного веса мачты;

— тягового усилия на сбегающем конце троса полиспаста;

— силы натяжения вант;

— силы ветра на мачту;

Каждая мачта должна иметь паспорт, в котором приводится ее подробная эксплуатационная характеристика.

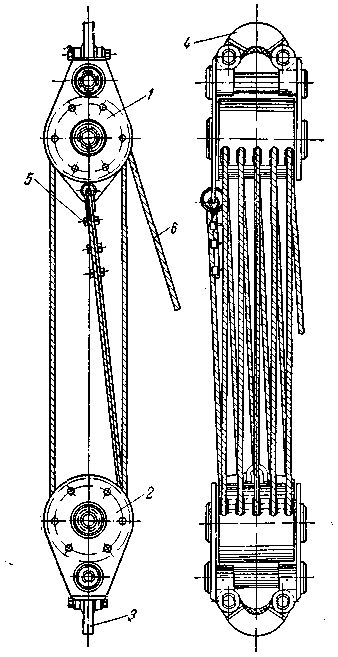

Полиспасты

Грузоподъемные механизмы оснащаются полиспастами, – устройствами, позволяющими уменьшить тяговое усилие на ходовую, наматывающуюся на барабан лебедки ветвь троса. Благодаря полиспастам грузоподъемность лебедок намного ниже веса поднимаемых с их помощью грузов. Полиспаст состоит из двух блоков, соединенных друг с другом грузовым тросом.

Грузовой трос последовательно огибает все ролики блоков. Один конец троса прикрепляется к обойме одного из блоков, а другой (сбегающий) направляется вдоль мачты или подъемной стрелы крана к лебедкам. Блок, прикрепляемый к оголовку мачты (стрелы), называется неподвижным, нижний блок, к которому крепится поднимаемый груз, – подвижным. Наматывая сбегающую ветвь троса на барабан лебедки, сокращают расстояние между блоками и поднимают груз. При разматывании троса нижний блок под действием собственного веса или веса подвешенного к нему груза опускается.

Рисунок – Общий вид полиспаста:

1 – неподвижный блок; 2 – подвижный блок; 3, 4 – серьги;

5 – неподвижный конец троса; 6 – сбегающая ветвь троса.

Тросы

Тросами называют стальные проволочные канаты, применяемые в качестве грузовых канатов полиспастов, изготовления стропов, вант и оттяжек.

Для монтажных работ применяют тросы, свитые из шести прядей проволоки вокруг одного органического сердечника.

Трос выбирается в зависимости от назначения и условий работы. Большое значение имеет его гибкость, которая зависит от числа и диаметра проволок в пряди, а также от направления свивки.

Трос выбирают в зависимости от его разрывного усилия, которое указывается в паспорте-сертификате завода-изготовителя. Под разрывным усилием понимается то минимальное усилие, при котором трос разрывается.

Тросы необходимо хранить намотанными па деревянные катушки или барабан лебедки в сухих, проветриваемых помещениях. Не реже одного раза в полгода канат тщательно смазывают техническим вазелином.

Разматывание каната с бухты или катушки – весьма ответственная операция. Необходимо следить за тем, чтобы не допустить образования петель. Случайно образовавшуюся петлю выправляют постепенным разматыванием свободного конца каната.

Перед рубкой каната зубилом или ножницами трос плотно заматывают с двух сторон от места рубки мягкой отожженной проволокой, чтобы не допустить раскручивания образовавшихся концов.

Трос считается бракованным, если он подвергнут коррозии, вследствие обрыва проволоки или разлохмачивания мягкого сердечника между прядями.

Стропы

Стропы – это приспособления для захвата поднимаемых грузов (оборудования).

Стропы изготавливают из металлических тросов.

Основные характеристики строп:

Соединение концов тросов в петлю изготавливают разъемными и неразъемными.

Разъемное соединение осуществляется при помощи зажимов. Число зажимов и расстояние между ними определяются по таблицам в зависимости от диаметра троса. Болты зажимов затягивают равномерно до такой степени, чтобы поперечный размер сжатого троса составлял 0,6 его первоначального диаметра.

Рисунок – Виды зажимов

а – зажим из одинаковых элементов; б – зажим из скобы и планки

Рисунок – Изготовление стропа установкой зажимов

1 – трос; 2 – коуш; 3 – зажим.

Неразъемное соединение получается путем сплетения троса в петлю. Прочность сплетенного участка должна быть равна прочности целого каната. Длина сплетенного участка должна быть не менее 40 диаметров троса.

Рисунок – Сплетение тросов

Сплетение тросов производят путем вплетения пряди через одну под две другие. Для этого счаливаемые концы троса распускают на пряди и вырезают мягкий сердечник. Чтобы ограничить расплетение троса и отдельных прядей, на расстоянии 0,5 – 0,7 м от каждого конца накладывают перевязки из мягкой проволоки или тонкого пенькового каната. Сплетенные участки троса плотно обматывают по всей длине мягкой проволокой диаметром 1 – 2 мм.

Лебедка

Лебедка – это грузоподъемная машина, предназначенная для перемещения груза, которая состоит из барабана для наматывания каната и зубчатых колес для передачи ему вращения от приводного вала. Лебедки бывают с ручным и электрическим приводом.

Лебедки применятся как самостоятельные механизмы или входящие в состав кранов.

Домкраты

Домкраты предназначены для подъема и перемещения грузов на небольшие расстояния. Пользуются ими также при сборке и разборке узлов, когда необходимо производить запрессовку или распрессовку деталей в различного рода соединениях.

При монтажных работах применяются гидравлические, винтовые и реечные домкраты.

а – гидравлический; б – винтовой; в – реечный.

Наиболее мощными являются гидравлические домкраты. Гидравлические домкраты используют при окончательной, выверочной, установке тяжеловесного оборудования и металлоконструкций. Принцип действия гидравлических домкратов: жидкость ручным или приводным насосом нагнетается под большим давлением в цилиндр и вытесняет расположенный в нем плунжер, который и перемещает груз; для опускания груза открывается вентиль и перепускают жидкость из цилиндра в резервуар.

Подъем и опускание груза винтовым домкратом осуществляется вращением винта. Преимущество винтового домкрата заключается в том, что угол подъема винтовой линии резьбы обеспечивает самоторможение, в результате чего предотвращается самопроизвольное опускание груза.

Реечный домкрат удобен тем, что, кроме обычной подъемной головки, имеет низко расположенную подъемную лапу, которая легко заправляется под поднимаемое оборудование, в то время как сам домкрат устанавливается только близко от него. Работает он по принципу перекатывания вращаемой шестерни по зубчатой рейке. Домкрат должен быть снабжен устройством для устранения самопроизвольного быстрого опускания лапы под действием груза.

Источник: building-ooo.ru

Выбор средств механизации монолитных зданий по техническим параметрам

Стрижнев, П. В. Выбор средств механизации монолитных зданий по техническим параметрам / П. В. Стрижнев. — Текст : непосредственный // Молодой ученый. — 2020. — № 19 (309). — С. 72-78. — URL: https://moluch.ru/archive/309/69794/ (дата обращения: 13.10.2022).

В данной статье обоснована актуальность применения вариантов механизации монолитных зданий, а именно: стационарный бетононасос с распределительной стрелой.

Ключевые слова: фасад жилого здания, мокрый фасад, бетонные работы, механизация, эффективность, удельные трудовые затраты, удельные финансовые затраты.

This article substantiates the relevance of using options for mechanization of monolithic buildings, namely: a stationary concrete pump with a distribution boom.

Keywords: facade of a residential building, wet facade, concrete work, mechanization, efficiency, unit labor costs, unit financial costs.

В современном строительстве важной задачей является механизация строительства. Методика выбора технологических решений производства работ позволяет повысить взаимодействие предметов труда, типов и количества основного оборудования и машин.

Для того, чтобы увеличить производительность труда, уменьшить сроки строительства и ее стоимость, необходимо применение машины и механизмы, соответствующие требованиям методик [1].

Современное строительство невозможно представить без применения машин и оборудования. Поэтому, на сегодняшний момент, стоит вопрос о комплексной механизации строительных процессов.

На этапах строительного процесса, используется разнообразные строительные машины и механизмы.

Так в первой половине прошлого столетия решилась задача замены трудоемких ручных строительных процессов, путем внедрения в строительное производство машин. В данное время, решаются проблемы более высокого уровня.

При возведении монолитных зданий, в среднем 35 % трудовых затрат приходится на бетонные работы [2] и в среднем 10 % финансовых — на их механизацию [6].

С применением стационарного бетононасоса с распределительной стрелой решается проблема труднодоступности, а также применения крупногабаритного оборудования, при большой высоте или большой длине подачи, распределительная стрела позволяет повысить эффективность и снизить сроки выполнения работ.

При прочих равных условиях, выработка одного бетонщика при использовании стационарного бетононасоса с распределительной стрелой возрастает примерно вдвое, а при укладке смеси в труднодоступных местах для крановой подачи от 3 до 5 раз.

Основная часть

При подборе типа и количества необходимых машин следует учитывать объем, вид намечаемых работ и условия их выполнения. На первом этапе подбирается ведущая машина (при необходимости их может быть несколько), а под нее подбираются комплектующие машины.

Главной задачей технологии строительного производства является определение наиболее оптимальных составов и эффективных материалов строительных машин и механизмов.

Для комплексной механизации строительного производства подбор машин производится в два этапа.

Первым этапом служит определение объемно-планировочных и конструктивных характеристик объекта, а также технология производства работ, технологическая структура процесса и др., от этого и зависит требуемые эксплуатационные характеристики основных машин и типы.

На втором этапе рассматриваются наиболее рациональные или оптимальные комплекты машин. Путем технико-экономического сравнения различных вариантом комплектов выбирают наиболее приемлемый.

В таблице 1 приведены сведения в области рационального применения, преимуществах и недостатках исследованных вариантов механизации бетонных работ монолитных зданий.

При исследовании оптимального варианта механизации бетонных работ в монолитном строительстве могут потребоваться технико-экономическое обоснование, но для упрощения, при подготовке данной работы, была выполнена оценка эффективности таких вариантов, по универсальным показателям– удельным трудовым затратам на выполнение бетонных работ и удельным финансовым затратам на их механизацию.

Сведения об областях рационального применения, преимуществах инедостатках исследованных вариантов механизации бетонных работ вмонолитном строительстве

Признак

Варианты механизации, их обозначение

простые, при минимуме машин реализуемые с помощью

башенного крана и бадьи, БК-Б

стационарного бетононасоса и бетонострелы

Область рационального применения по

подвижности смеси, не менее, см

дальности подачи смеси, не более, м

Не нуждается в ограничении

высоте подачи смеси, не более, м

350 (на один бетононасос)

отсутствие ограничений по составу смеси

возможность непрерывной подачи смеси с высокой производительностью

гарантированное отсутствие рабочих швов в бетонируемых конструкциях

простота, универсальность, экономичность

минимум трудовых затрат, автономность, полная мобильность машинокомплекта

возможность работы бетононасосов по каскадной схеме

цикличность подачи смеси и невысокая производительность

высокая трудоемкость вспомогательных и сопутствующих монтажных работ

наличие «мертвых» зон

простои крановой техники на объекте при бетонировании

стационарность, неавтономность машинокомплекта

большой объем ручных работ по распределению смеси

жесткие ограничения по составу смеси, необходимость частой прочистки бетоновода (в т. ч. с прокачкой пусковой смеси), высокие требования к квалификации рабочих и уровню организации их труда

жесткие ограничения по составу смеси, необходимость частой прочистки бетоновода (в т. ч. с прокачкой пусковой смеси), высокие требования к квалификации рабочих и уровню организации их труда

При данном исследовании, были проанализированы самые распространённые методы вариантов механизации бетонных работ в монолитном строительстве.

Данные варианты механизации, наряду с тем, что встречаются, как установлено, в целом примерно в 65 % случаев, наиболее интересны в исследовательском плане. Более подробно остановимся на исследовании вариантов механизации бетонных работ в монолитном строительстве с применением распределительной бетонострелы.

Концептуальный облик стационарного бетононасоса сформировался в 60–70 года прошлого века. С момента изобретения распределительная стрела превратилась из громоздкого сооружения с тяжелым бетонным противовесом в удобную сборную конструкцию.

Стационарный бетононасос состоит из двух частей: шасси не предназначенного для перемещения по дорогам общего пользования и бетоноподающая установка.

Распределительные стрелы бывают механическими и гидравлическими.

Механические распределительные стрелы являются самыми простыми, в конструкцию механической бетонострелы входит неподвижная опора с поворотным механизмом, стрелой и системой бетоноводов.

В отличие от механических, гидравлические стрелы имеют от двух до 4-х рабочих секции и могут достигать по длине до 32 метров + 4 — гибкий распределительный рукав. Конструкции, имеющие гидравлический механизм, позволяющий стреле подрастать вместе с ростом возводимого здания. Для подъема не требуется дополнительной техники или мускульной силы, только электроэнергия для запуска гидравлики.

Оснащение современной стрелы делает ее простой и удобной в эксплуатации. Конструкция включает такие элементы:

– коробка передач электрогидравлического типа;

– анкерный блок для основания колонны;

– гидравлическая система для быстрого подъема.

Проанализируем преимущества и недостатки применения распределительных стрел различных видов.

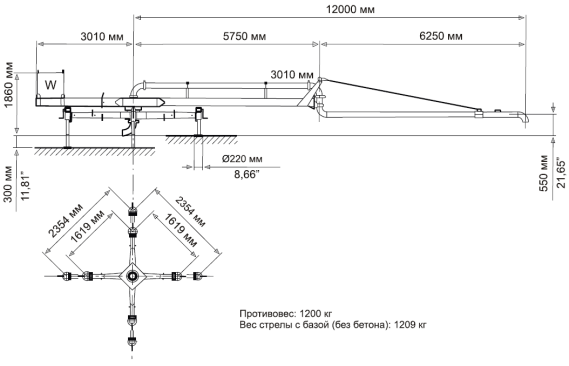

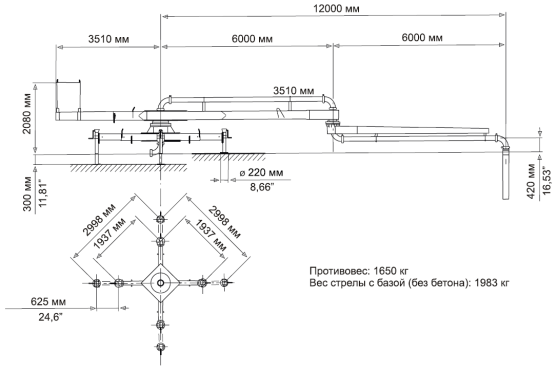

- Двухсекционная горизонтальная «L» (рисунок 1).

Данный вид стрелы, в применении является экономически выгодным, а также простым. Первая секция установлена на упорном подшипнике, вторая секция поддерживается стальной растяжкой. Операции с данным типом стрелы выполняются вручную.

– Стрела комплектуется бетоноводом Ø 100 (4″) или Ø 125 (5″).

– Максимальный радиус досягаемости: 10 или 12 м.

Рис. 1. Схема распределительной стрелы двухсекционной горизонтальной «L»

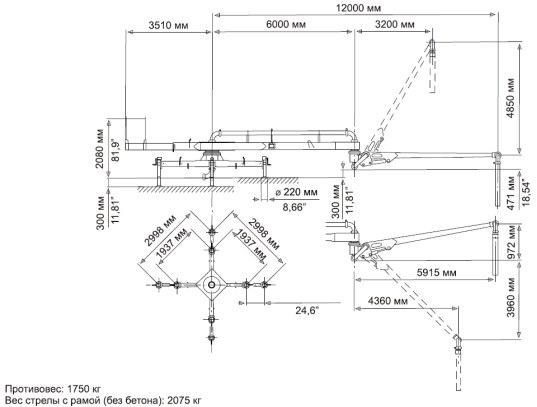

- Двухсекционная горизонтальная «R» (рисунок 2)

Данный вид стрелы имеет две горизонтальные секции, они установлены на упорном подшипнике. Операции с данным типом стрелы выполняются вручную или с помощью электрогидравлического оборудования.

– Стрела комплектуется бетоноводом Ø 75 (3″), Ø100 (4″) или Ø 125 (5″) с различными системами соединения.

– Максимальный радиус досягаемости: 10 или 12 м.

Рис. 2. Схема распределительной стрелы двухсекционной горизонтальной «R»

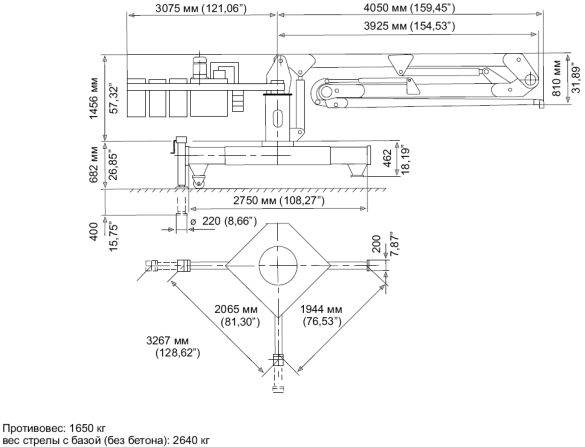

- Двухсекционная горизонтально-вертикальная (рисунок 3)

Данный вид стрелы, по своему преимуществу, может примениться как в горизонтальном, так и в вертикальном положении. Горизонтально-вертикальная стрела позволяет выполнять те операции, осуществление которых не предусмотрено в предыдущих типах стрел.

Рис. 3. Схема распределительной стрелы двухсекционной горизонтально-вертикальной

Данная стрела уникально, т. к. имеет способность поднимать или опускать вторую секцию с помощью ручного гидравлического насоса. Операции с данной стрелой могут выполняться вручную или с помощью электрогидравлического оборудования.

– Стрела комплектуется бетоноводом Ø 75 (3″), Ø100 (4″) или Ø 125 (5″) с различными системами соединения.

– Максимальный радиус досягаемости: 10 или 12 м.

- Трехсекционная Z-образная (рисунок 4)

Трехсекционная Z-образная стрела установлена на раме, вместе с опорами, противовесом и гидравлическим силовым модулем. Четыре колеса в базовой конструкции облегчают перемещение стрелы на строительной площадке.

Операции с каждой отдельной секцией осуществляются посредством гидравлического цилиндра. Гидравлический силовой модуль приводится в действие электродвигателем.

Рис. 4. Схема распределительной стрелы трехсекционной Z-образной

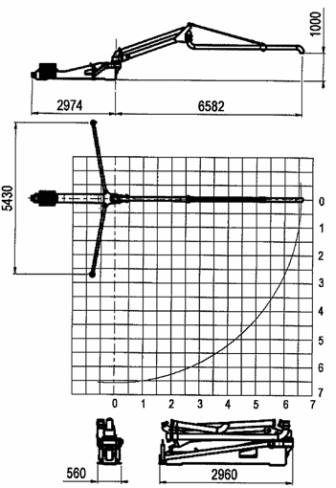

- Распределительная стрела DLP 07 (рисунок 5)

Данный тип распределительной стрелы особенно подходит для строительных объектов, где вес, габариты, а также вопросы транспортировки и перемещения с места на место, имеют особое значение, где применение обычных распределительных стрел либо невозможно, либо недостаточно.

Рис. 5. Схема распределительной стрелы DLP 07

- Диаметр бетоновода: 125 мм.

- Радиус подачи: 6,6 м.

- Масса стрелы без контргруза: 680 кг.

- Масса стального контргруза: 500 кг (входит в комплект)

- Транспортные габариты: 2960 х 560 х 1250 мм.

Заключение

Применение бетононасосов является одним из прогрессивных методов механизации подачи и распределения бетонной смеси, повышающих качество и эффективность выполнения бетонных работ.

Целесообразно распределять бетонную смесь с заполнителем небольшой крупности с помощью специальных распределительных стрел, устанавливаемых в зоне бетонирования. В этом случае перекладка линий бетоноводов и изменение их трассы сводится к минимуму.

- Афанасьев А. А. Возведение зданий и сооружений из монолитного железобетона. М.: Стройиздат, 1990. 380 с.

- Анпилов С. М. Технология возведения зданий и сооружений из монолитного железобетона. М: АСВ, 2010. 576 с.

- Афанасьев А. А. Интенсификация работ при возведении зданий и сооружений из монолитного железобетона. М: Стройиздат, 1990. 384 с.

- Жадановский Б. В. Повышение технического уровня производства бетонных работ // Механизация строительства. 2003. № 11. С. 21–25.

- Лысов В. П. Формирование ресурсосберегающих технологических процессов возведения конструкций из монолитного бетона: дис. д-ра. техн. наук: 05.23.08. Минск, 1984. 364 с.

- Кошкарёв Е. В., Анализ параметрических рядов бетонораспределительных стрел автобетононасосов. — Системные технологии. — 2018. — № 29. — С. 67–71.

- Османов С. Г., Жолобов А. Л. Предложения по применению инерционных конвейеров при устройстве монолитных стяжек в покрытиях зданий с рулонными и мастичными кровлями // Инженерный вестник Дона, 2013, № 4.

Основные термины (генерируются автоматически): распределительная стрела, стационарный бетононасос, DLP, вариант механизации, работа, стрела, вид стрелы, Максимальный радиус досягаемости, монолитное строительство, состав смеси.

Ключевые слова

эффективность, механизация, фасад жилого здания, мокрый фасад, бетонные работы, удельные трудовые затраты, удельные финансовые затраты

фасад жилого здания, мокрый фасад, бетонные работы, механизация, эффективность, удельные трудовые затраты, удельные финансовые затраты

Похожие статьи

Основное рабочее оборудование самоходного стрелового крана

Для изготовления стрел применяются улучшенные материалы, облегчающие стрелу

Стреловое оборудование автомобильных кранов является сменным, т. е. один его вид может быть

История развития стрелы крана. Создание в древнем Риме первых поворотных кранов.

Кессонные перекрытия как эффективный тип ребристых плит

В статье рассмотрены кессонные перекрытия, технология их возведения и принцип работы. Проведен анализ монолитного и сборно-монолитного способов устройства кессонного перекрытия.

Структура и виды наземного технологического оборудования.

Стационарные стартовые комплексы принято делить на два типа: наземные и шахтные. Это деление обусловлено местом размещения основного оборудования и непосредственно самой ракеты по отношению к поверхности земли. Любая стационарная СК имеет стартовую и.

Подача бетонной смеси на высоту при отрицательных температурах

Ключевые слова: стационарный бетононасос, бетоноводы, обогрев труб, кабельные ленты, индукция, бетонораспределительная стрела, кабельные системы, ленточные нагреватели, электрокабель, нагревательный кабель.

Необходимость усовершенствования технологии.

В настоящее время одной из перспективных технологий строительства зданий различного назначения является технология сборно-монолитного домостроения. В данной статье кратко рассмотрены существующие системы сборно-монолитного домостроения.

Основные грузоподъемные средства, применяемые при.

Актуальность работы. В современных условиях развития и роста крупных городов стал актуальным вопрос о возведении многоэтажных жилых зданий. Это объясняется тем, что такой тип жилых домов дает возможность для повышения плотности застройки и сокращения.

Комплексная автоматизация и механизация строительного.

где R — радиус шланга подачи строительной смеси к мобильному строительному 3D принтеру

kз — коэффициент, учитывающий густоту армирования и состав бетонной смеси

Расчет технических параметров 3D принтера позволяет подобрать необходимый состав и.

Формирование монолитного бордюра | Статья в журнале.

Приведены сведения по применению. Даны рекомендации по уплотнению бетона. Ключевые слова: бетоноукладчик, вибраторы, уплотнение смеси. В практике дорожного строительства существуют две основные технологии проведения работ по инженерному обустройству.

Оптимизация подбора башенного крана путем построения.

Наибольшая эффективность строительной машины будет достигаться в случае максимального сокращения продолжительности цикла выполнения операции Tц. Время цикла Tц — одна из основных переменных, влияющий на производительность башенного крана.

Технология строительства мостов | Статья в журнале.

Библиографическое описание: Магамедова, Г. С. Технология строительства мостов / Г. С. Магамедова, Е. С. Кулигина.

Одними из первых мостов стали акведуки (часть водовода в виде моста над оврагом, рекой или дорогой, по которой город снабжался чистой водой).

Источник: moluch.ru