Каждое здание состоит из элементов, которые по крупности можно разделить на три группы:

объемно-планировочные элементы — крупные части, на которые можно разделить все здания (подвал, этаж, лестничная клетка, чердак и т. д.);

конструктивные элементы — части здания, имеющие определенное назначение и определяющие структуру здания (фундамент, стены, отдельные опоры, перекрытия, лестницы, перегородки, полы, крыши, окна, двери и др.);

мелкие элементы — строительные изделия (кирпичи, ступени, косоуры, плиты, балки и т. д.), из которых собирают конструктивные элементы.

По назначению все конструктивные элементы подразделяют на несущие (фундаменты, опоры, стены, перекрытия) и ограждающие (внутренние стены, покрытия, полы, перегородки, двери), а некоторые из них выполняют обе функции. Все нагрузки, возникающие в здании, воспринимают несущие элементы, а ограждающие отделяют помещения здания друг от друга и от внешнего пространства.

Фундаменты — подземные части здания, воспринимающие всю нагрузку от здания и внешних сил (ветер, снег и т. д.), передающие и распределяющие давление на грунт.

МИКРОБЕТОН В СТРОИТЕЛЬСТВЕ И ДЕКОРЕ

Стены — вертикальные конструкции, выполняющие ограждающую, а иногда и несущую функцию, поэтому их делят на несущие, самонесущие и ненесущие (навесные).

Несущие стены передают на фундамент нагрузку от перекрытий и крыши вместе с собственным весом, самонесущие передают лишь собственный вес и являются ограждающими конструкциями, ненесущие опираются не на фундамент, а на колонны или перекрытия и являются только ограждающими конструкциями. Отдельные опоры (колонны, стойки, столбы) являются вертикальными несущими элементами, воспринимают нагрузку от перекрытий или других конструктивных элементов зданий (навесных стен) и передают эту нагрузку вместе с собственным весом на фундамент.

Перекрытия — горизонтальные ограждения, делящие внутреннее пространство на этажи,- являются несущими, поскольку воспринимают полезную нагрузку и передают ее на стены и опоры.

Надземные этажи разделяются междуэтажными перекрытиями: подвал от первого этажа-надподвальным, верхний этаж от чердака — чердачным. При отсутствии чердака верхнее перекрытие называется совмещенным покрытием.

Крыша — конструктивный элемент, защищающий здание от атмосферных осадков. Она состоит из водонепроницаемой оболочки (кровли) и поддерживающих ее несущих конструкций.

Лестница — конструктивный элемент для сообщения между этажами. Внутренние лестницы ограждают несгораемыми стенами, в результате чего образуется помещение, называемое лестничной клеткой.

Перегородки — вертикально ограждающие конструкции, разделяющие помещения. Перегородки опираются на перекрытие, а внутренние стены — на фундамент.

Двери заполняют дверным блоком, окна — оконным.

Основные несущие конструкции здания, в том числе фундаменты, стены, отдельные опоры и перекрытия, воспринимающие и передающие все нагрузки, включаются в совместную работу, составляя единую пространственную конструктивную систему — несущий остов здания.

Древнерусская архитектура. Каменное зодчество. Основные элементы и стили строительства храмов

Источник: build.rin.ru

Строй-справка.ру

Конструктивные схемы и элементы каркаса

Конструктивные схемы и элементы каркаса

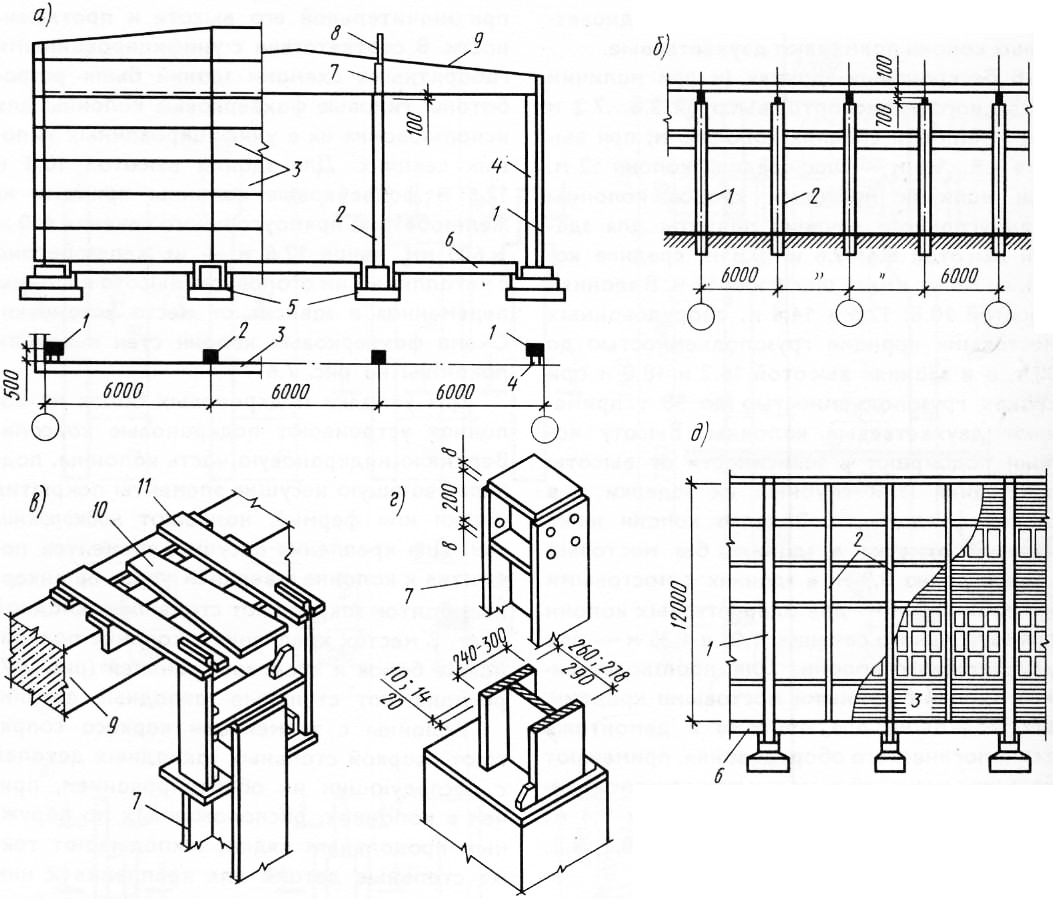

Любое промышленное здание представляет собой обоснованное сочетание технологических, инженерно-строительных, архитектурных, экономических и других решений и в зависимости от назначения включает в себя две основные группы конструкций, получивших название несущих (составляющих несущий остов) и ограждающих элементов, часто именуемых ограждениями. Несущий остов в большинстве случаев может состоять из фундаментов, колонн и стоек (реже стен), несущих конструкций покрытий и перекрытий, подкрановых балок и связей. Ограждающие конструкции включают в себя наружные и внутренние стены, перегородки, заполнения световых и других проемов (дверей, ворот), элементы покрытия и полы.

В промышленных зданиях могут быть приняты различные решения несущего остова, которые характеризуются их конструктивными схемами. Применяют различные конструктивные схемы: каркасные, бескаркасные и с неполным каркасом. К первым относят схемы, в которых все вертикальные несущие элементы представляют собой стойки, колонны или столбы. В случаях когда действующие нагрузки воспринимаются несущими стенами, здания именуют бескаркасными. В зданиях с неполным каркасом наряду с несущими стенами внутри его в качестве промежуточных опор предусматривают колонны, стойки или столбы.

Как уже говорилось, несущие конструкции промышленных зданий образуют несущий остов, предназначенный для восприятия и передачи действующих нагрузок на основание здания. Несущий остов, как правило, принимают по рамной схеме, образуемой вертикальными несущими элементами, на которые опирают ригели рам. Рамы могут иметь либо жесткое, либо шарнирное сопряжение элементов. В одноэтажных промышленных зданиях, как правипо, применяют конструктивную схему с шарнирным сопряжением ригеля рамы с колонной и жесткой заделкой колонн в фундаментах, например двухшарнирную схему. Могут применяться и другие схемы (трехшарнирная, бесшарнирная).

Пространственная жесткость здания в продольном направлении обеспечивается фундаментными балками, а также дисками покрытия и перекрытия и связями.

Как правило, производственные одноэтажные здания строят по каркасной схеме. Каркас применяют чаще всего железобетонный, реже стальной; в отдельных случаях может быть применен неполный каркас с несущими каменными стенами.

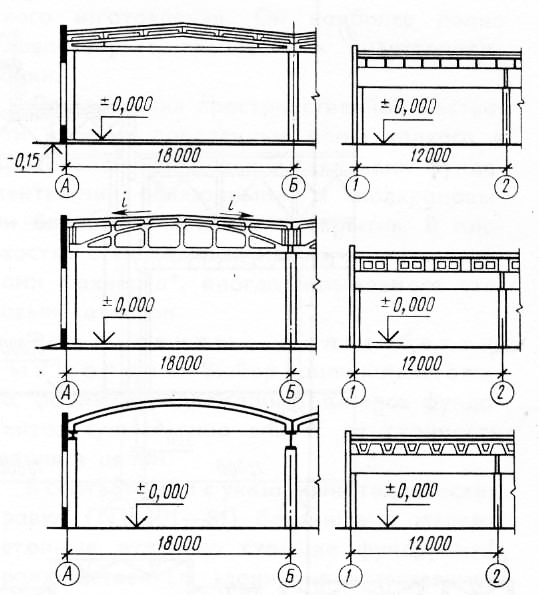

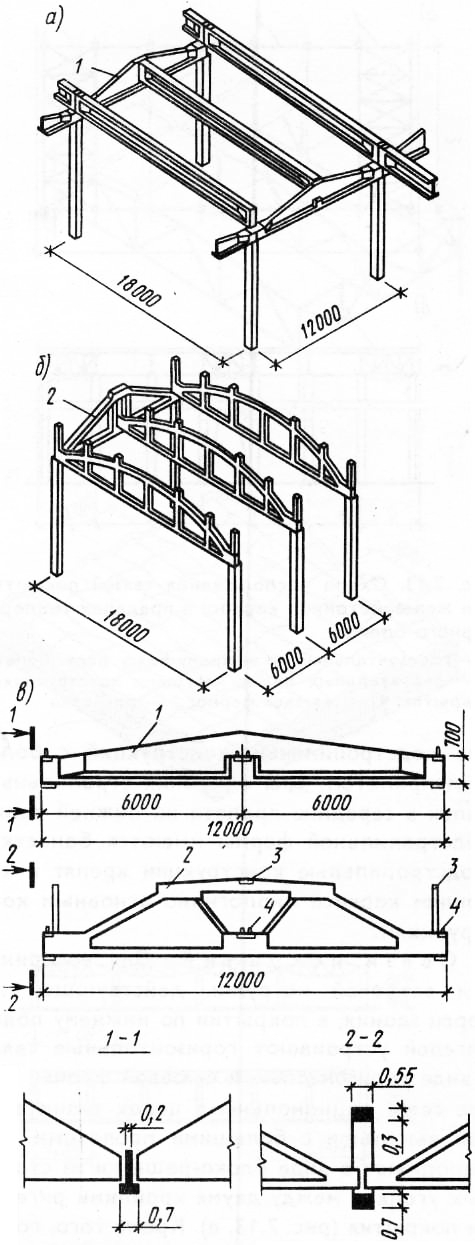

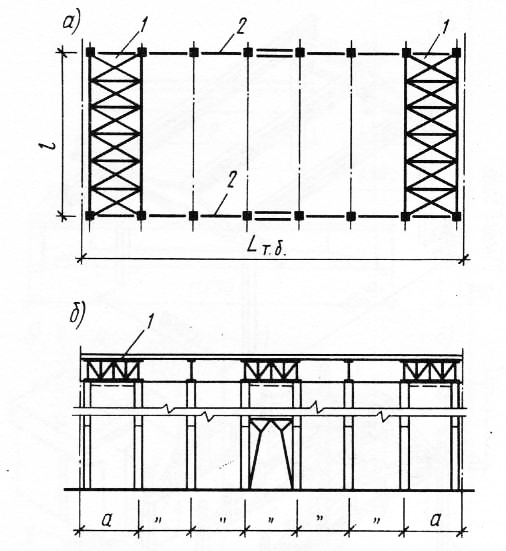

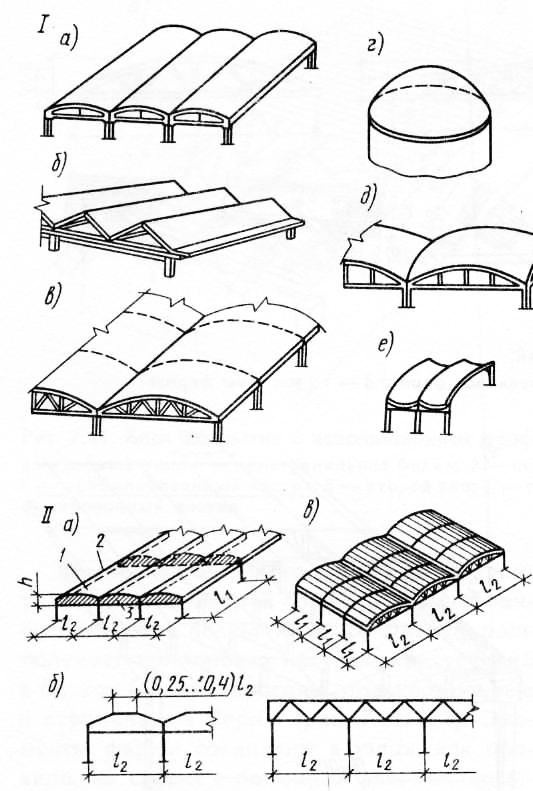

Здания одноэтажных цехов с типовыми унифицированными конструкциями из сборного железобетона с укрупненной сеткой колонн могут иметь различные конструктивные схемы (рис. 1). Для всех схем зданий необходимо предусматривать меры по обеспечению жесткости и устойчивости конструкции отдельных частей и всего здания. При наличии подвесного транспортного оборудования или подвесных потолков, а также при подвеске различных коммуникаций несущие конструкции покрытий в ряде случаев можно распологать через 6 м и применять подстропильные конструкции при шаге колонн 12 м. Если подвесного транспортного оборудования нет, стропильные балки и фермы располагают через 12 м, применяя плиты пролетом 12 м.

Одноэтажные производственные здания проектируют, как правило, по рамной системе, представляющей собой конструкцию, состоящую из поперечных рам, образуемых колоннами, защемленными в фундаментах и шарнирно (или жестко) связанными с ригелями покрытия (балками или фермами). Типовым решением являются одноэтажные здания с поперечными рамами и с шарнирным соединением ригелей и колонн. При таком соединении возможна независимая типизация ригелей и колонн, так как в этом случае нагрузка, приложенная к одному из элементов, не вызывает изгибающего момента в другом. В этом случае достигается высокая степень универсальности колонн и ригелей покрытия, возможность их использования для различных пролетов здания и типов несущих конструкций покрытия и т. п. Кроме того, шарнирное соединение колонн и ригелей конструктивно значительно проще жесткого, так как облегчается изготовление и монтаж конструкций. Техническими правилами (ТП 101—81) расширена область применения железобетонных конструкций.

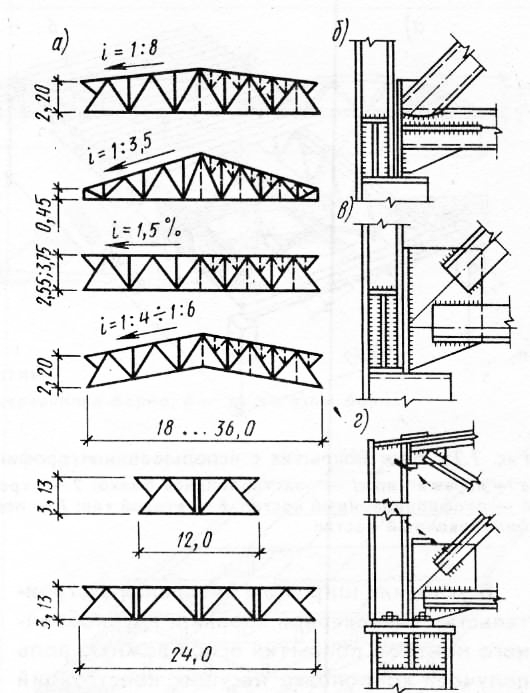

Рис. 1. Одноэтажные производственные здания со сборным железобетонным каркасом, скатными и плоскими покрытиями при сетке колонн 12 х х 18 м

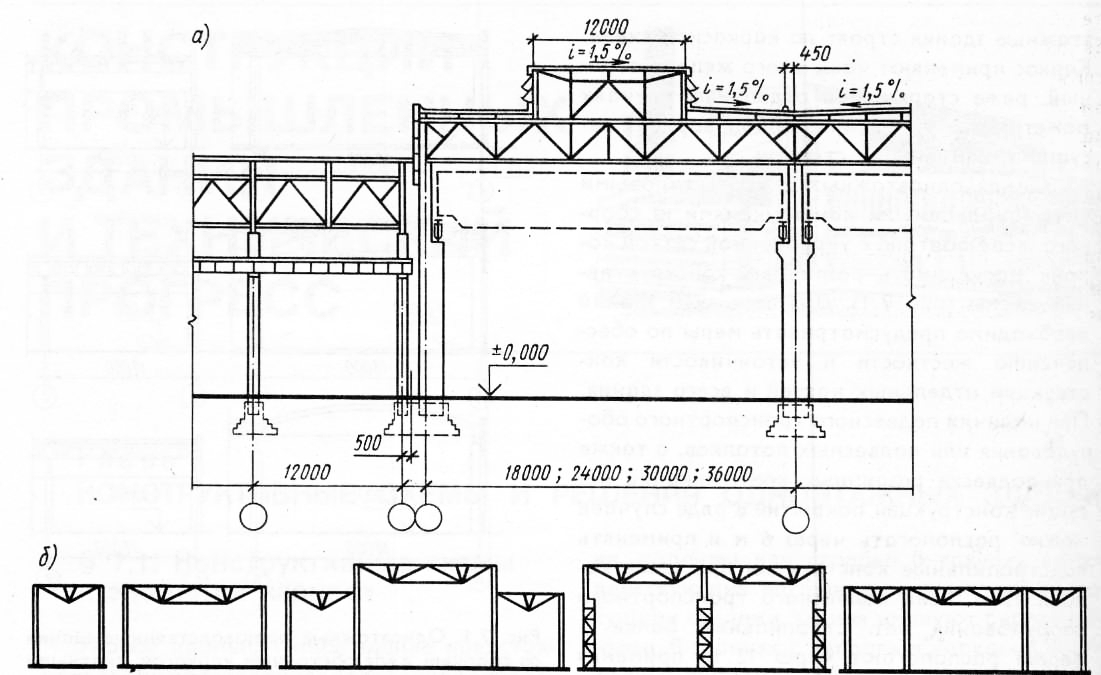

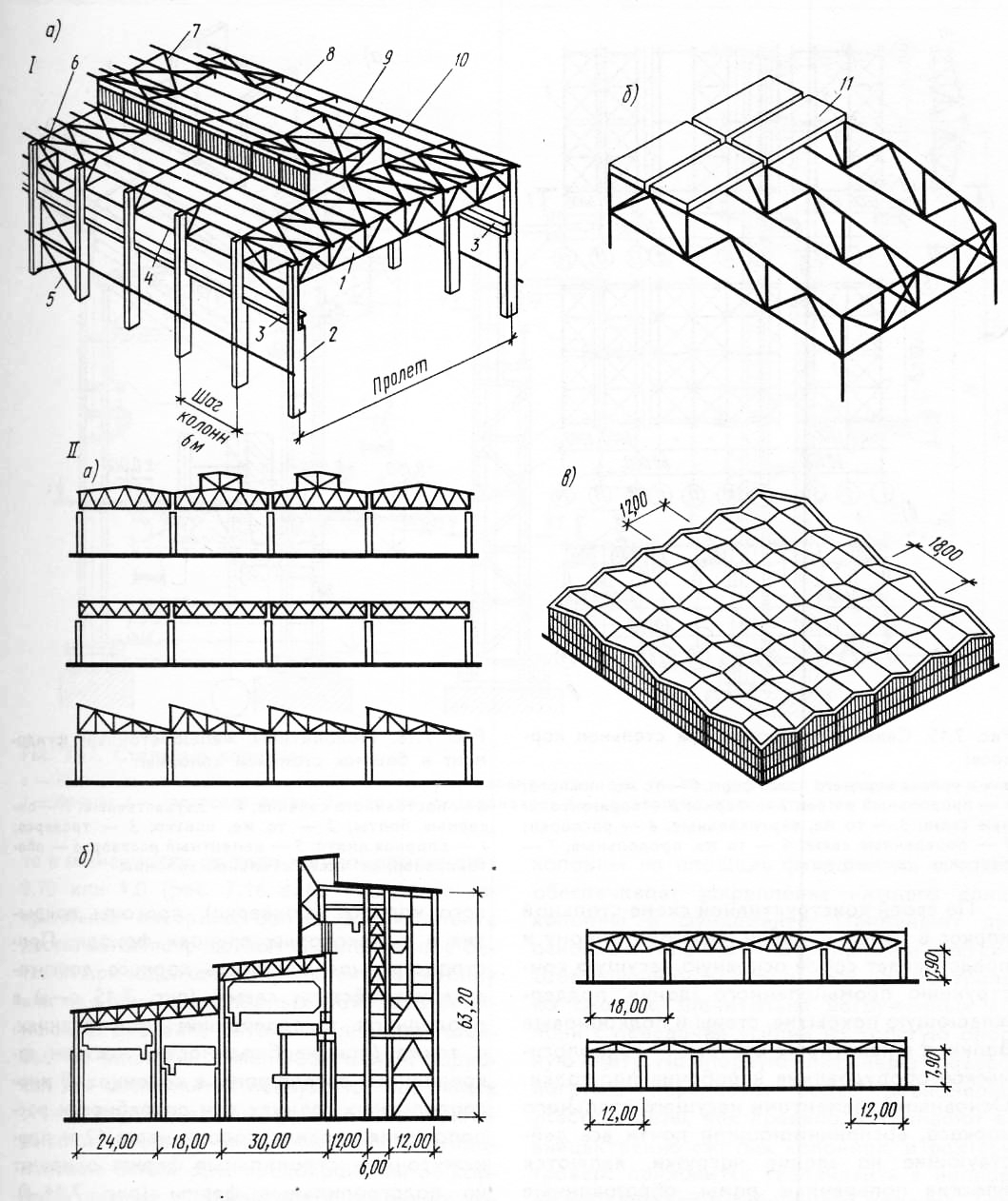

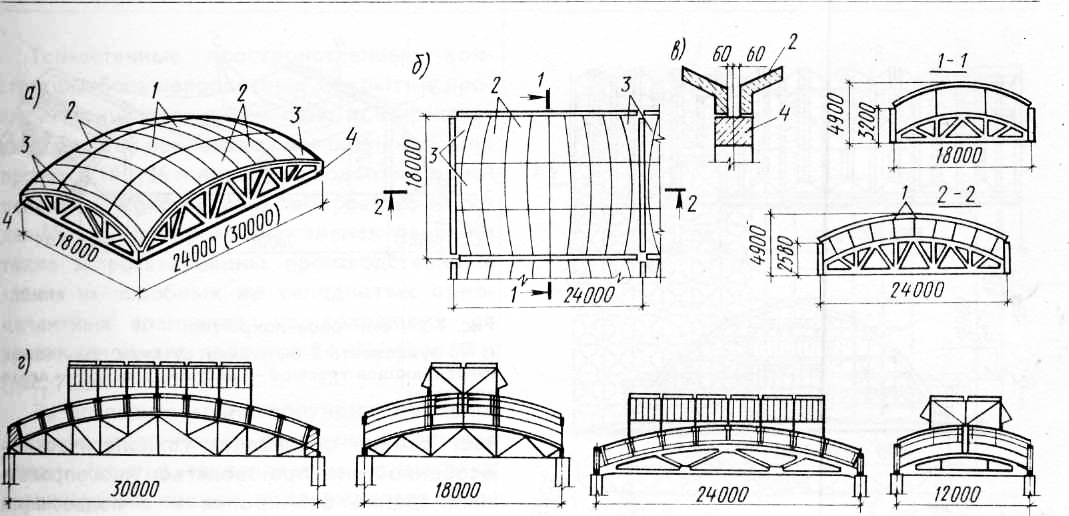

В производственных зданиях рекомендованы эффективные железобетонные предварительно напряженные несущие конструкции (из высокопрочных тяжелых и легких бетонов с применением высокопрочной арматурной стали) с малой материалоемкостью и трудоемкостью. Стальные конструкции целесообразно применять при соответствующих климатических условиях (на Крайнем Севере и в некоторых других районах), при отсутствии заводов сборного железобетона, с учетом конкретных условий строительства и его дроков. При стальном каркасе конструктивные схемы в основном аналогичны схемам из железобетона и определяются сочетанием основных элементов здания — балок, ферм, колонн, связанных в единое целое (рис. 2).

При выборе конструктивной схемы производственных зданий со стальным каркасом необходимо учитывать разнообразные факторы, наиболее важными из которых являются режим работы кранов, нагрузки от кранов и покрытий, а также основные объемно-планировочные параметры цеха (высота, шаг и пролет). Стальные конструкции применяют в цехах заводов, в которых используют краны весьма тяжелого и непрерывного режима работы, и в других случаях, указанных в ТП 101—81.

Главным направлением развития металлических конструкций для промышленного строительства является применение типовых легких несущих конструкций комплектной поставки для одноэтажных производственных зданий с основными производствами площадью не менее 5000 м2.

При выборе металлических конструкций их экономичность следует рассматривать комплексно, с учетом оптимальных массы, трудоемкости изготовления и монтажа, сроков монтажа и их стоимости. В настоящее время расширяется внедрение эффективных металлических конструкций: легких, неразрезных, обеспечивающих блочный монтаж или конвейерную сборку. Рекомендованы прогрессивные конструкции покрытий: с фермами из широкополочных двутавров и гнутосварных профилей пролетом 24, 30 и 36 м, широкополочных тавров пролетами 18, 24, 30 и 36 м; беспрогонные — с фермами из гнутосварных профилей пролетами 18, 24 и 30 м; беспрогонные — с фермами из одиночных уголков со сварными узлами пролетами 24 и 30 м; структурные — из прокатных профилей пролетами 18 и 24 м.

Рис. 2. Стальной каркас одноэтажного производственного здания:

а — из стандартных унифицированных элементов: 6 — то же, из легких несущих конструкций комплектной поставки

Наряду с широким использованием железобетонных и выборочным применением стальных конструкций иногда могут быть рекомендованы комбинированные сталежелезобетонные конструкции. В них железобетон используется в сжатых частях, а растянутые элементы делаются металлическими. Эти конструкции, находясь на стыке железобетонных и металлических, выгодно отличаются от первых меньшей массой, а от вторых—меньшим расходом стали.

Для совершенствования условий работы каркасов производственных зданий, оснащенных кранами значительной грузоподъемности, рядом специалистов предложено новое направление в проектировании производственных зданий, одним из принципов которого является раздельное конструктивное решение и независимая работа конструкций строительной и технологической частей здания. Предлагается элементы несущего каркаса зданий освободить от технологических и крановых нагрузок, благодаря чему существенно снизятся удельные показатели материалоемкости и трудоемкости конструкций. Такой метод получил название автономного конструирования технологических и строительных частей зданий. Оборудование в таких зданиях устанавливают на собственные фундаменты или на сборно-разборные встроенные этажерки, конструкции которых не связаны с конструкциями каркаса здания. Реализация автономного метода может достигаться в зависимости от условий: заменой мостовых кранов напольными местными или мобильными грузоподъемно-транспортными средствами, манипуляторами и размещением мостовых кранов на самостоятельных эстакадах со строго ограниченными параметрами (пролет и грузоподъемность крана, длина эстакады).

Железобетонный каркас. Рамные железобетонные каркасы являются основной несущей конструкцией одноэтажных производственных зданий и состоят из фундаментов, колонн, несущих конструкций покрытия (балок, ферм) и связей. Железобетонный каркас может быть монолитным и сборным. Преимущественное распространение имеет сборный железобетонный каркас из унифицированных элементов заводского изготовления. Он наиболее полно удовлетворяет требованиям индустриализации.

Для создания пространственной жесткости плоские поперечные рамы каркаса в продольном направлении связывают фундаментными, обвязочными и подкрановыми балками с панелями покрытия. В плоскостях стен каркасы можно усилить стойками фахверка, иногда называемого стеновым каркасом.

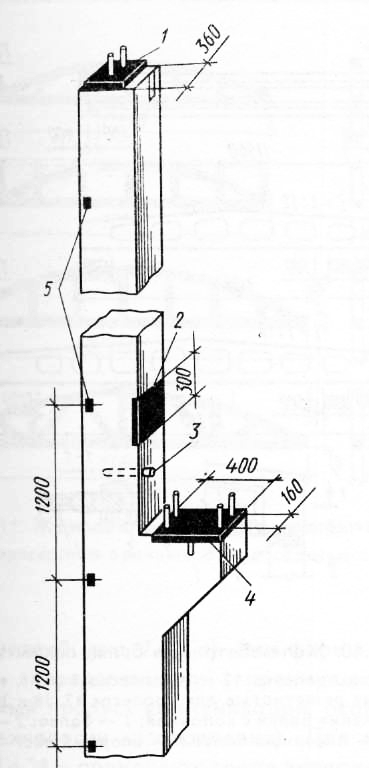

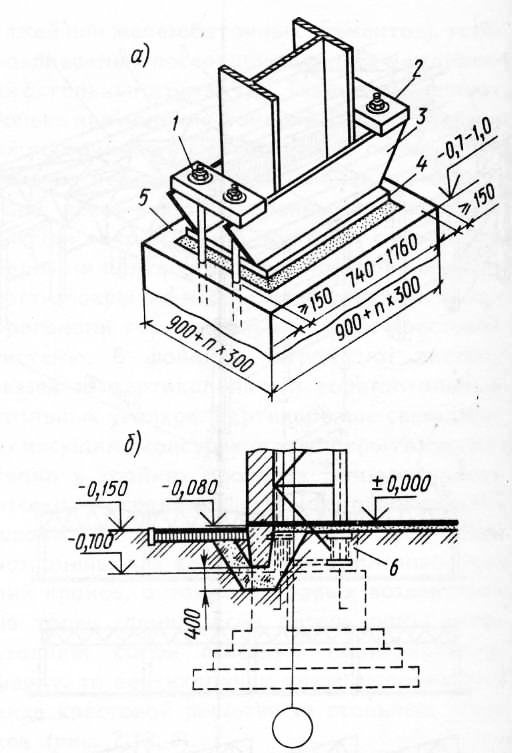

Фундаменты железобетонных колонн. Выбор рационального типа, формы и надлежащих размеров фундаментов существенно влияет на стоимость здания в целом.

В соответствии с указаниями технических правил (ТП 101—81) бетонные и железобетонные отдельно стоящие фундаменты производственных зданий на естественном основании следует выполнять монолитными и сборно-монолитными.

Основные размеры фундаментов назначают по расчету в зависимости от нагрузок и грунтовых условий. Возможны несколько вариантов конструктивных решений фундаментов и опирающихся на них колонн:

1) фундаменты назначают разной высоты с учетом отметок их заложения, а колонны — одной высоты;

2) фундаменты принимают одной высоты, а колонны — разной в зависимости от изменения отметок заложения фундаментов;

3) фундаменты в местах перепадов отметок их заложения возводят с применением специальных вставок и подколенников, колонны же устраивают равной высоты, назначаемой по наименьшей отметке заложения фундаментов.

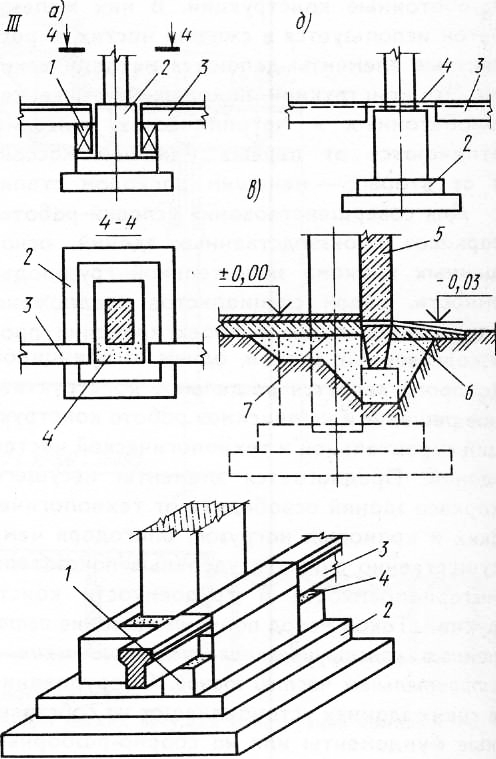

В фундаментах предусматривают уширенные отверстия — стаканы, имеющие форму усеченной пирамиды, для установки в них колонн. Дно стакана фундамента располагают на 50 мм ниже проектной отметки низа колонн, с тем чтобы подливкой раствора под колонну компенсировать возможные неточности размеров высоты колонн, допускаемые при их изготовлении, и выровнять верх всех колонн.

Рациональным решением конструкции фундаментов ступенчатой формы «стаканного» типа является такое, при котором независимо от глубины их заложения отметка верха подколонника остается постоянной. Это легко достигается некоторым увеличением высоты подколонника, при малом заглублении фундаментов колонн фундамент должен иметь отметку верхней плоскости 0,15 м или быть ниже уровня пола на 150 мм, т. е. на толщину его бетонной подготовки. В случае необходимости большего заглубления фундамента его конструкция усложняется, так как возникает потребность в дополнительном сборном элементе — вставке (банкете), на который устанавливают колонну.

Рис. 3. Железобетонные фундаменты производственных зданий:

I — типы фундаментов: а — монолитный; б — сборный составной; в—то же, с пустотами; г — свайный; II — фундаментныебалки; III — опирание фундаментных балок; а — через сборный столбик; б — арматурными выпусками; в — по наружному ряду колонн; 1—столбик; 2 -— фундамент колонны; 3— фундаментная балка; 4 — набетанка; 5 — наружная стена; 6 — отмостка; 7—подсыпка песком или шлаком

Фундаменты производственных зданий при соответствующем технико-экономическом обосновании устраивают свайными. Рекомендуется для производственных зданий применять прогрессивные виды свай: забивные (без поперечного армирования, составные, пирамидальные, ромбовидные, булавовидные, сваи-колонны), буронабив-ные и др. Такое решение конструкций фундаментов под колонны не зависит от заложения смежных фундаментов под оборудование; малый объем земляных работ дает возможность вести строительство без отрывки котлованов, что сокращает сроки строительства, исключает осадку грунта и пола здания, обеспечивает возможность монтажа оборудования сразу же после окончания устройства фундамента и пр.

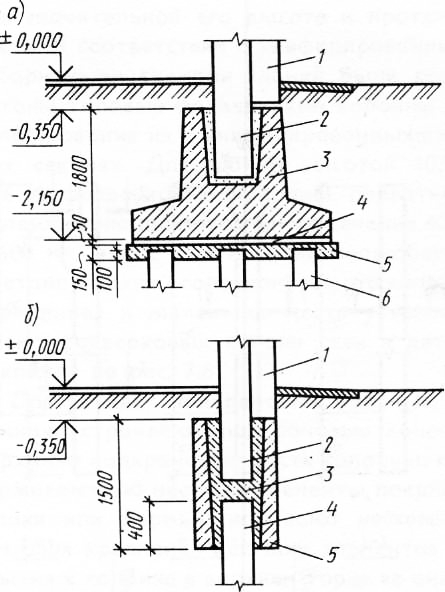

На рис. 4, а, б показана конструкция свайного фундамента с монолитным и сборным ростверком.

Фундаментные балки предназначены для опирания наружных и внутренних стеновых конструкций на отдельно стоящие фундаменты каркаса. Для опирания фундаментных балок применяют бетонные столбики, устанавливаемые на цементном растворе на горизонтальные уступы башмаков или на фундаментные плиты.

Установка стен на фундаментные балки кроме экономических создает также и эксплуатационные преимущества — упрощается устройство под ними всевозможных подземных коммуникаций (каналов, туннелей и т. п.). Для защиты фундаментных балок от деформаций, вызванных увеличением объема при замерзании пучинистых грунтов, и исключения возможности промерзания пола вдоль стен их засыпают с боков и снизу шлаком. Между фундаментной балкой и стеной по поверхности балки укладывают гидроизоляцию, состоящую из двух слоев рулонного материала на мастике. Вдоль фундаментных балок на поверхности грунта устраивают тротуар или отмостку. Для стока воды тротуарам или отмосткам придают уклон 0,03…0,05 от стены здания.

Рис. 4. Сопряжение свай с ростверком:

а — под колонны каркаса; 1 — цокольная панель; 2 — колонна; 3 — монолитный ростверк; 4 — выравнивающий сло‘й; 5 — бетон; б — сваи; б — то же, фахверка; 1 — цокольная панель; 2 — колонна; 3 — бетон; 4 — свая; 5 — сборный ростверк

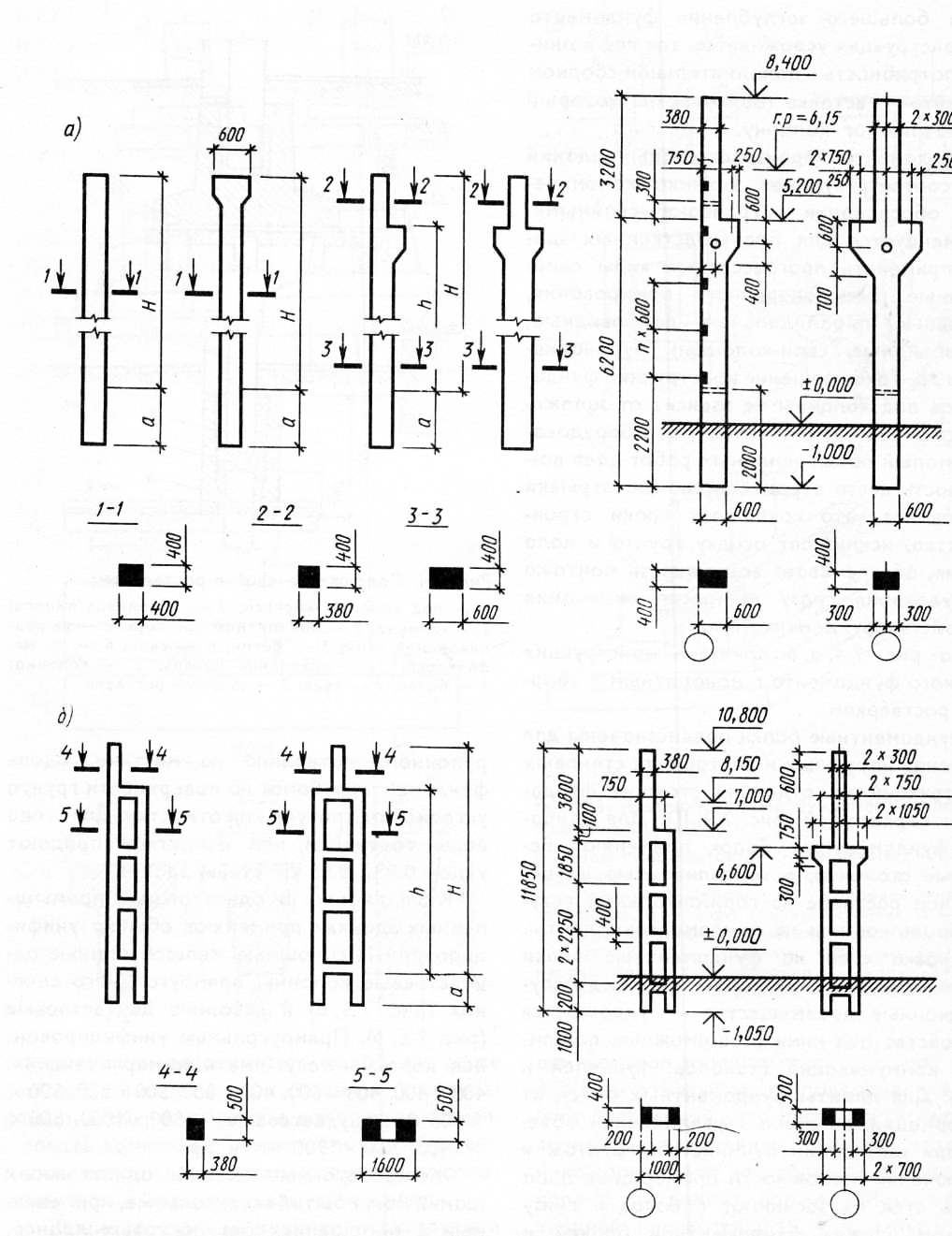

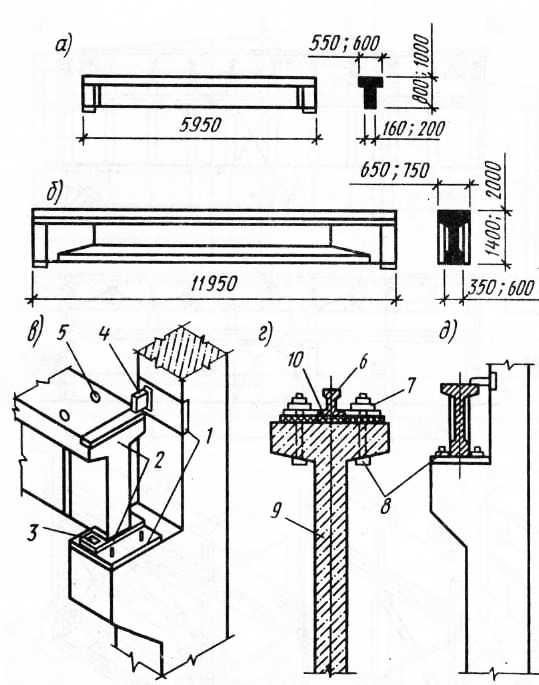

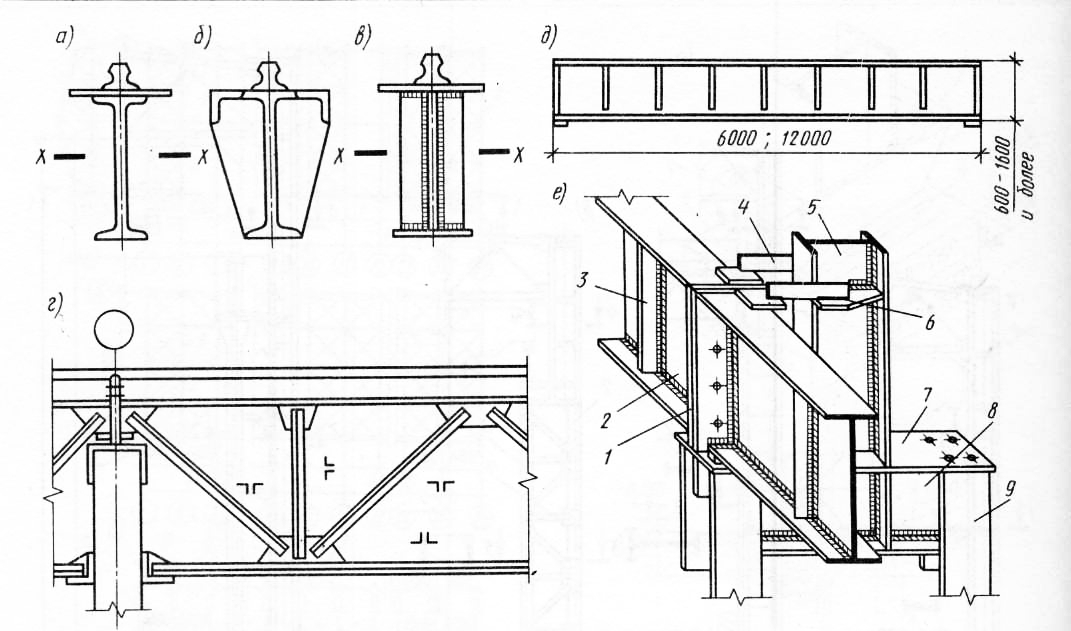

Колонны. В одноэтажных промышленных зданиях применяют обычно унифицированные сплошные железобетонные од-новетвевые колонны прямоугольного сечения (рис. 5, а) и сквозные двухветвевые (рис. 5, б). Прямоугольные унифицированные колонны могут иметь размеры сечения: 400 х 400, 400 х 600, 400 х 800, 500 х 500, 500 х 1 х 800 мм; двухветвевые — 500 х 1000, 500 х ‘ х 1400, 600×1900 мм и др.

Железобетонные колонны одноэтажных зданий могутбытьбесконсольные, применяемые в помещениях без мостовых кранов, и с консолями — для опирания подкрановых балок. Чтобы придать зданию большую жесткость, вместо прямоугольных одновет-вевых колонн применяют двухветвевые.

Рис. 5. Железобетонные колонны одноэтажных производственных зданий:

а — одноветвевые прямоугольного сечения — крайние и средние: б — то же, сквозные двухветвевые

В бескранозых зданиях (и при наличии подвесного транспорта) высотой 3,6…7,2 м шаг крайних и средних колонн 6 м; при высоте 4,8…9,6 м — шаг средних колонн 12 м. При наличии мостовых кранов колонны прямоугольного сечения приняты для зданий высотой 8,4; 9,6 и 10,8 м; средние колонны могут иметь шаг 6 или 12 м. В зданиях высотой 10,8; 12,6 и 14,4 м, оборудованных мостовыми кранами грузоподъемностью до 30 т, и в зданиях высотой 16,2 и 18,0 м при кранах грузоподъемностью до 50 т применяют двухветвевые колонны. Высоту колонн подбирают в зависимости от высоты помещения Н и глубины их заделки а в стакан фундамента. Заделка колонн ниже нулевой отметки в зданиях без мостовых кранов равна 0,9 м; в зданиях с мостовыми кранами: 1,0 м — для одноветвевых колонн прямоугольного сечения, 1,05 и 1,35 м — для двухветвевых колонн. Для производственных зданий с ручными мостовыми кранами, необходимыми для монтажа и демонтажа технологического оборудования, применяют колонны меньшей высоты: при грузоподъемности крана 8 т — 7; 7,6; 8,2; 8,8 и 9,4 м; при грузоподъемности 12,5…20 т — 8,2; 8,8;” 9,4; 10 и 10,6 м.

В настоящее время построено значительное количество одноэтажных производственных зданий с центрифугированными колоннами. По сравнению с прямоугольными железобетонные центрифугированные кольцевого сечения колонны при равной жесткости обычно имеют в два раза меньшую площадь поперечного сечения. Их применение в два раза снизило расход бетона, на 20… …30% — стали, на 30% — стоимость изделий и трудозатраты на изготовление.

Как уже говорилось, для усиления основного каркаса в торцах здания применяют колонны вспомогательного каркаса, так называемого фахверка. Этот каркас предназначен для восприятия значительных ветровых нагрузок и веса стенового заполнения при значительной его высоте и протяженности. В соответствии с унифицированными габаритными схемами – зданий были разработаны типовые фахверковые колонны для использования их в унифицированных типовых секциях. Для зданий высотой 10,8 и 12,6 м фахверковые колонны приняты из железобетона прямоугольного сечения 400 х х 600 мм, выше 12,6 м — из жепезобетона с металлическим оголовком; высота колонны переменная и зависит от места установки. Схема фахверковых колонн стен и детали показаны на рис. 6.

Для укладки подкрановых балок на колоннах устраивают подкрановые консопи. Верхнюю надкрановую часть колонны, поддерживающую несущие элементы покрытия (балки или фермы), называют надколенником. Для крепления несущих элементов покрытия к колонне в верхнем торце ее анкерным болтом закрепляют стальной закладной лист. В местах крепления к колонне подкрановых балок и стеновых панелей (рис. 7) располагают стальные закладные детали,

Колонны с элементами каркаса сопрягают сваркой стальных закладных деталей с последующим их обетонированием, причем в копоннах, расположенных по наружным продольным рядам, закладывают также стальные детали для крепления к ним крупноразмерных элементов наружных стен.

Связи между колоннами. Вертикальные связи, расположенные по линии колонн здания, создают жесткость и геометрическую неизменяемость колонн каркаса в продольном направлении (рис. 8). Их устраивают для каждого температурного блока. Температурным блоком называют участок по длине здания между температурными швами или между температурным швом и ближайшей к нему наружной стеной здания.

В зданиях малой высоты (при высоте колонн до 7…8 м) связи между колоннами можно не устраивать. В зданиях большей высоты предусматривают крестовые или портальные связи. Крестовые связи (рис. 7.8, е) применяют при шаге 6 м, портальные (рис. 8, е) — при 12 м, их выполняют из прокатных уголков и соединяют с колоннами путем сварки косынок крестов с закладными деталями (рис.

8, г).

В цехах значительной высоты и особенно с тяжелым режимом работы кранов повышаются требования, предъявляемые к жесткости и надежности вертикальных связей между колоннами.

Подкрановые балки. Предназначены для опирания крановых рельсов, по которым перемещаются электрические мостовые краны. Эти балки являются также продольными элементами каркаса здания (рис. 9).

Рис. 6. Железобетонные колонны фахверка:

а — в торцовых стенах; 6 — то же, продольных; в — крепление стойки торцового фахверка каркаса к ферме: г — верх фахверковой стойки; д — при стенах из штучных материалов; 1 — колонна основного каркаса; 2 — основная и вспомогательная стойки фахверка; 3 — стены панельные или из штучных элементов; 4 —стальная стойка фахверка; 5 — фундаменты фахверка; 6 — фундаментная балка; 7 — стальная надставка фахверковой колонны; 8 — стальной уголок (на высоту парапета); 9 — стропильная балка или ферма; 10—планка для крепления плит покрытия; 11 — лист, закрепляющий верх фахверковой стойки

1 — стальной лист с анкерами; 2 — закладная деталь, для крепления подкрановой балки; 3 — трубка для подъема колонны; 4 — опорный лист для крепления подкрановой балки; 5 — элементы для крепления стен

Применяют предварительно напряженные железобетонные подкрановые балки пролетом 6 и 12 м высотой 800…1000 мм при шаге колонн 6 м и 1400… 2000 мм — при шаге 12 м. Применяют также и стальные подкрановые балки.

Обвязочные балки. В ряде случаев возникает необходимость применения обвязочных балок, например в каменных стенах в местах перепадов высот здания. Балки разработаны шириной 200 мм — для кирпичных стен толщиной 250 мм и стен из легкобетонных камней толщиной 190 мм; шириной 380 мм —для кирпичных стен тола — крестовых.

Рис. 7. Крепление к колоннам ферм, подкрановых балок и стеновых панелей:

Плоскостные несущие конструкции покрытий. Плоскостные несущие конструкции включают в себя следующие элементы: балки, фермы, арки и подстропильные конструкции.

Несущие конструкции покрытия изготовляют из сборного железобетона, стали, дерева. Тип покрытия назначают в зависимости от конкретных условий — размера перекрываемых пролетов, действующих нагрузок, вида производства, наличия строительной базы и др.

Рис 8. Расположение вертикальных продольных связей между колоннами:

Рис. 9. Железобетонные подкрановые балки: о — пролетом 6 м; б — то же, 12 м; в — опирание подкрановой балки на колонну (общий вид); г —1 крепление рельса к балке; д — крепление балки к колонне (сечение); 1 — закладные детали колонны; 2 — то же, подкрановой балки; 3 — стальная планка (приваривается к опорной закладной детали подкрановой балки); 4 — стальная накладка; 5 — отверстия для крепления рельса; 6— рельс; 7— резиновая прокладка; 8 — болт; 9 — балка; 10 — стальные лапки-при-жимы

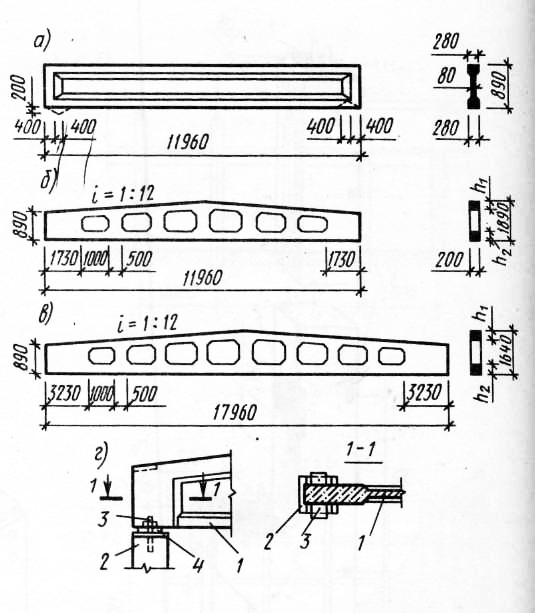

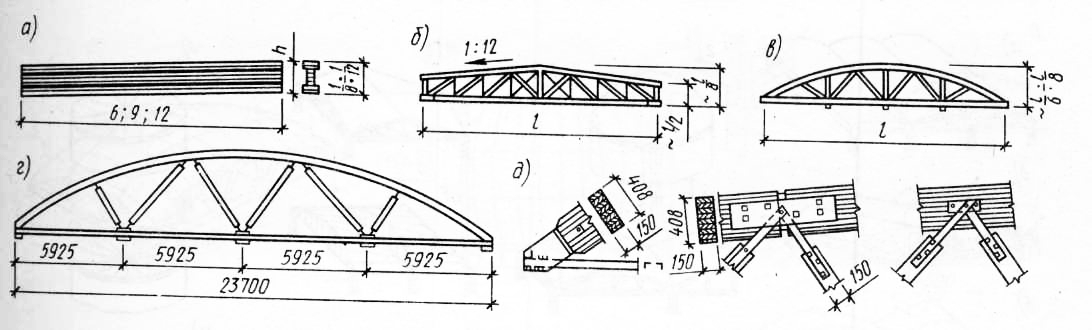

Железобетонные балки покрытий. В качестве несущих конструкций используют железобетонные предварительно напряженные балки чаще всего пролетом 12 м для односкатных и плоских покрытий, двускатные решетчатые пролетом 12, 18 и 24 м (рис. 10, а—-в)—при наличии подвесных монорельсов и кран-балок.

Односкатные балки предназначены для зданий с наружным водоотводом; двускатные можно применять в зданиях как с наружным, так и внутренним водоотводом. Уширенную опорную часть балки (рис. 10, г) прикрепляют к колонне шарнирно посредством анкерных болтов, выпущенных из колонн и проходящих через опорный лист, приваренный к балке.

Рис. 10. Железобетонные балки покрытий: а — для пролетов 12 м — односкатные; 6, в — двускатные решетчатые для пролетов 12, 18 и 24 м; г — сопряжение балки с колонной; 1 — балка; 2— колонна; 3 — анкерный болт; 4 — опорный лист

Железобетонные фермы и арки покрытий. Очертание ферм покрытия зависит от вида кровли, расположения и формы фонаря и общей компоновки покрытия. Для зданий пролетом 18 м и более применяют железобетонные предварительно напряженные фермы из бетона М400, 500 и 600. Фермы предпочтительнее балок при наличии различных санитарно-техни-ческих и технологических сетей, удобно располагаемых в межферменном пространстве, и при значительных нагрузках от подвесного транспорта и покрытия.

В зависимости от очертания верхнего пояса различают фермы сегментные, арочные, с параллельными поясами и треугольные.

Для покрытий зданий пролетом 18 и 24 м часто применяют типовые безраскосные фермы для зданий со скатной и малоуклонной кровлей. Эти фермы обладают определенными преимуществами (удобный пропуск коммуникаций, особенности технологии изготовления). Для пролетов 18 и 24 м применяют также экономичные раскосные фермы сегментного очертания. Фермы с параллельными поясами применены на многих действующих предприятиях при пролетах зданий 18 и 24 м и шаге 6 и 12 м.

Рис. 11. Железобетонные фермы покрытия:

а — безраскосные арочные; б — раскосные сегментные

В некоторых случаях для покрытия большепролетных производственных зданий применяют сборные железобетонные арочные конструкции. По конструктивной схеме арки разделяют на двухшарнирные (с шарнирными опорами), трехшарнирные (имеющие шарниры в ключе и на опорах) и бесшарнирные.

Подстропильные конструкции предназначены для опирания стропильных балок или ферм, когда шаг колонн превышает шаг основных несущих конструкций покрытия. Подстропильные балки и фермы применяют пролетом 12 м. В связи с потребностью применения укрупненного шага колонн возможно использование подстропильных конструкций с большим пролетом. Для опирания стропильных балок в середине пролета на нижней полке подстропильной фермы имеются банкетки. Подстропильные конструкции крепят к колоннам каркаса аналогично основным конструкциям.

Рис. 12. Железобетонные подстропильные балки и фермы покрытия:

а, б — конструктивные схемы; в — общий вид (балки и фермы); 1 — балка; 2 — ферма; 3 — закладная деталь для крепления плит; 4 — то же, для крепления ферм

Рис. 13. Схема расположения связей покрытия при железобетонном каркасе в пределах температурного блока:

а — горизонтальных по нижнему поясу ферм (балок); б — вертикальных между несущими конструкциями покрытия; 1 — связевая ферма; 2 — распорка

Связи покрытий. Для восприня-тия ветровой нагрузки, действующей на торец здания, в покрытии по нижнему поясу ригелей устраивают горизонтальные связи в виде горизонтальной связевой фермы. Такие связи рациональны в цехах значительной высоты и с большими пролетами. Их выполняют в виде блока-решетки из стальных уголков между двумя крайними ригелями покрытия (рис. 13, а).

Кроме того, горизонтальные связи устраивают по верхнему поясу ригелей в виде горизонтальной фермы, образованной крестообразными связями и поясами двух крайних ригелей, а также в виде распорок (из металлических уголков, тяжей или железобетонных элементов), устанавливаемых посередине пролета между всеми остальными ригелями. Такие связи делают только при наличии фонарей. При отсутствии их устойчивость сжатого пояса поперечных рам обеспечивается крупнопанельными плитами покрытия, приваренными к ригелям.

При покрытиях по прогонам с мелкоразмерными плитами с целью повышения жесткости покрытия необходимо устраивать под прогонами горизонтальные связи крестовой системы. В фонарях устраивают систему связей из вертикальных и горизонтальных стальных уголков.

Вертикальные связи между несущими конструкциями покрытия устраивают в крайних пролетах температурного отсека, ограниченного температурными швами или торцом здания. Эти связи предназначены для воспринятия тормозных усилий кранов, а также ветровых воздействий на торец здания. Если ригель рамы представляет собой сквозную полигональную ферму, то вертикальные связи выполняют в виде крестовой решетки из стальных уголков (рис. 13, б).

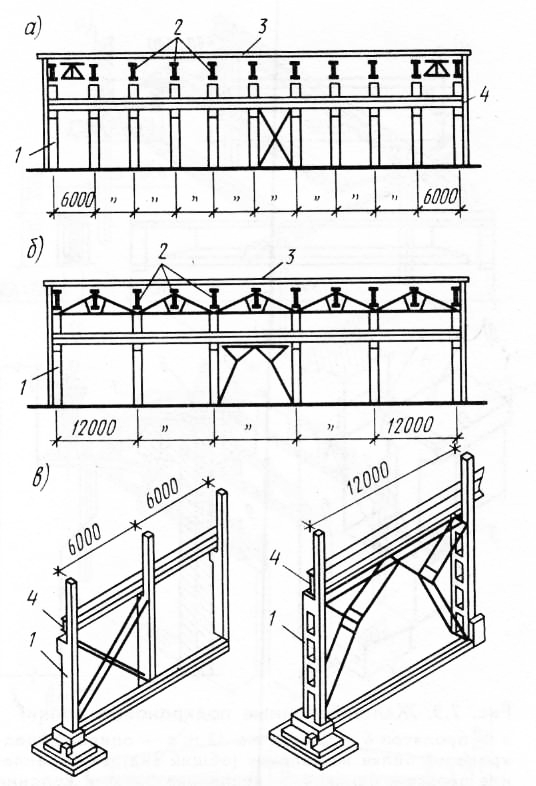

Стальной каркас. Стальные каркасы применяют при строительстве предприятий металлургии, машиностроения и других в цехах при крупных пролетах и значительных крановых нагрузках. В большинстве других производственных зданий по указанию ТП 101—81 применяют сборный железобетонный каркас. Согласно требованиям ТП 101—81 колонны, балки, стропильные, подстропильные и другие конструкции надлежит выполнять с применением широкополочных двутавров и тавров.

За последние годы проведены большие работы по созданию типовых стальных конструкций, имеющих малую материалоемкость и трудоемкость, усовершенствованы конструкции для покрытий зданий, разработаны типовые конструкции зданий с использованием стального профилированного настила и эффективных утеплителей, а также типовые узлы стальных конструкций покрытий.

Рис. 14. Схемы стальных каркасов одноэтажных производственных зданий:

I — однопролетного: а — общий вид; б — опирание ферм покрытия на подстропильную конструкцию; 1 — фермы (ригель); 2 — колонна рамы; 3 — подкрановая балка; 4 — ригель; 5 — вертикальные связи между колоннами; б — вертикальные связи покрытия; 7 — горизонтальные связи покрытия; 8 — фонарь; 9 — связи фонаря; 10—прогоны; И— панель покрытия; II — многопролетного: а — с легким режимом работы; б — то же, с тяжелым; в—с покрытием оболочкой двоякой кривизны по стальным фермам (общий вид и разрез)

Рис. 16. Монолитный железобетонный фундамент и башмак стальной колонны:

а — постоянного сечения; б — двухветвевый; 1 — анкерные болты; 2 — то же, плитка; 3 — траверса; 4 — опорная плита; 5 — цементный раствор; 6 — обе-тонированная часть стальной колонны

Рис. 15. Связи в покрытиях при стальном каркасе:

а — в уровне верхнего пояса ферм; б — то же, нижнего; в — продольный разрез; 1 — ферма; 2— горизонтальные связи; 3 — то же, вертикальные; 4 — распорки; 5 — поперечные связи: 6 — то же, продольные; 7 — растяжки нижнего пояса

По своей конструктивной схеме стальной каркас в целом подобен железобетонному и представляет собой основную несущую конструкцию промышленного здания, поддерживающую покрытие, стены и подкрановые балки, а в некоторых случаях — технологическое оборудование и рабочие площадки. Основными элементами несущего стального каркаса, воспринимающими почти все действующие на здание нагрузки, являются плоские поперечные рамы, образованные колоннами и стропильными фермами. На поперечные рамы, расставленные согласно принятому шагу колонн, опирают продольные элементы каркаса — подкрановые балки, ригели стенового каркаса (фахверка), прогоны покрытия и в некоторых случаях фонари. Пространственная жесткость каркаса достигается устройством связей в продольном и поперечном направлениях, а также (при необходимости) жестким закреплением ригеля рамы в колоннах. В многопролетных зданиях при потребности расположения средних колонн через 12 м промежуточные стропильные фермы опирают на подстропильные фермы.

Фундаменты и базы стальных колонн. Под стальные колонны устраивают отдельно стоящие ступенчатые железобетонные фундаменты, которые заглубляют в грунт. Отметку верха фундамента в зависимости от типа колонн принимают 0,70 или 1,0.

Надежное закрепление анкерных болтов в фундаменте достигается посредством сцепления их с бетоном при заделке на определенную глубину или же с помощью опорных шайб, воспринимающих давление бетона по площади шайбы. По аналогии с железобетонным каркасом для воспринятия нагрузки от наружных стен между отдельными фундаментами укладывают сборные железобетонные фундаментные балки.

Для предохранения от коррозии нижней опорной части стальных колонн поверхности их, соприкасающиеся с грунтом, необходимо тщательно обетони-ровать. Нижняя часть колонны имеет башмак (базу). Он служит для передачи и распределения давления от стержня стальной колонны на площадь фундамента, а также обеспечивает закрепление нижнего конца колонны в фундаменте.

Применяют два основных типа баз — шарнирные и жесткие. Шарнирные базы используют для центрально сжатых, значительно нагруженных колонн с передачей усилий на толстую опорную плиту. На опорную плиту через траверсу нагрузка передается более равномерно. Жесткие базы, как правило, устраивают во внецентренно сжстых колоннах, и размеры траверс приходится увеличивать в направлении действия изгибающего момента. Траверсы выполняют из листов толщиной 10… 12 мм или швеллеров.

Колонны. Стальная колонна состоит из следующих элементов:

а) стержня, являющегося основной несущей частью колонны;

б) оголовка, выполняющего функцию опоры для расположенных выше конструкций и предназначенного для распределения нагрузки по сечению стержня; в) базы (башмака), посредством которой стержень колонны надежно присоединяется к фундаменту, и сосредоточенная нагрузка от нее распределяется по поверхности фундамента.

Рис. 17. Стальные колонны:

а — сплошная постоянного сечения: б— то же, переменного: в — то же, сквозная; г— раздельного типа; 1 — ферма; 2—шатровая ветвь; 3— то же, подкрановая; 4— диафрагма жесткости

По характеру передачи нагрузки различают центрально и внецентренно сжатые колонны. В каркасах промышленных зданий широко применяют внецентренно сжатые колонны, входящие в систему поперечных рам. В поперечных конструкциях цеха можно применять следующие колонны с различной конструктивной системой стержня: 1) постоянного сечения с консолью — для цехов с мостовыми кранами, как правило, малой грузоподъемности переменного сечения (ступенчатые) сплошные и решетчатые, которые наиболее широко применяют, в том числе и для самых тяжелых крановых нагрузок. В стержнях пристенных колонн этого типа различают внутреннюю подкрановую ветвь, воспринимающую давление от крана, и наружную шатровую ветвь; 3) колонны раздельного типа, применяемые в цехах с тяжелой нагрузкой, высотой до 18,0 м. С помощью горизонтальных планок крановую стойку соединяют с шатровой колонной.

Рис. 18. Стальные подкрановые балки:

а, б, в — сплошного сечения; г —решетчатого типа; д — схема балок сплошного сечения; е—опирание на стальную колонну; 1 — торцовое ребро; 2 — подкрановая балка; 3 — ребро жесткости; 4 — крепление планки; 5 — надколонник; 6 — фасонка; 7 — опорный лист траверсы; 8,9—подкрановые ветви колонны

Подкрановые балки. Для кранов малой грузоподъемности изготовляют сплошные балки, обычно из прокатного двутавра с усиленным верхним поясом для воспринятия горизонтальных усилий торможения крана; применяют также балки составного сечения на сварке для кранов большой грузоподъемности. При длине 18 м и более рациональны решетчатые подкрановые балки в виде ферм.

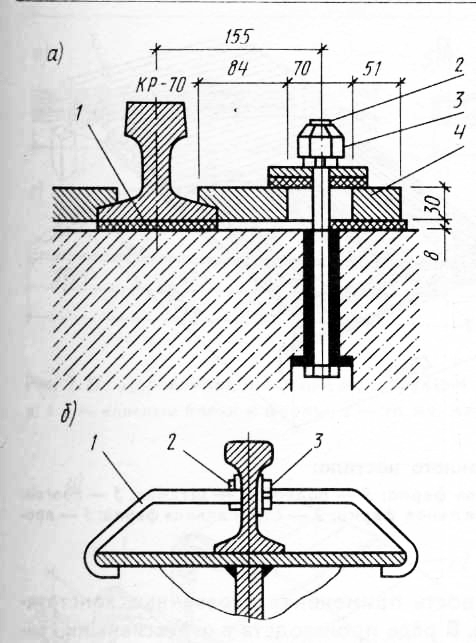

Для крановых путей применяют железнодорожные рельсы специального профиля. Выбор типа кранового рельса и его крепления к подкрановой балке зависит от грузоподъемности, режима работ и типа ходовых колес крана. Крепление рельсов к подкрановым балкам, как правило, выполняют подвижным, т. е. допускающим выправление пути (рихтовку). Крановые рельсы профиля КР крепят с помощью специальных лапок.

При узком поясе стальной балки железнодорожные рельсы крепят через каждые 500..700 мм специальными крюками.

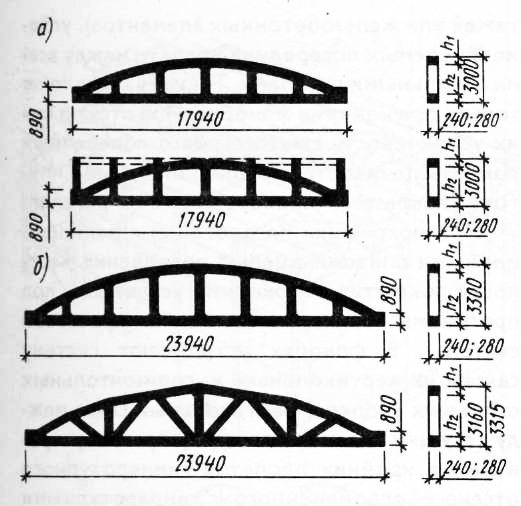

Стальные балки и фермы покрытий. Простейшим видом стальных несущих конструкций покрытия являются двутавровые прокатные или составные балки пролетом 12 и 18 м. При больших пролетах рационально применять типовые стальные фермы. Стальные фермы различают по характеру очертания поясов: полигональные, с параллельными поясами, а также треугольные.

Рис. 19. Крепление рельсов к стальным подкрановым балкам:

а — на лапках; 1 — упругая прокладка; 2 — болт со шплинтом; 3 — пружинная шайба; 4 — лапка; б — то же, на крюках; 1 — крюк; 2 — пружинная шайба; 3 — гайка

В промышленных зданиях с рулонной кровлей используют фермы трапецеидального очертания. Для малоуклонных покрытий применяют фермы с параллельными поясами. При необходимости создать крутые уклоны (более 20%) применяют треугольные фермы. Наиболее часто применяют унифицированные пролеты стальных ферм покрытия зданий, равные 18, 24, 30, 36 м. Для упрощения изготовления проведена унификация геометрических схем и размеров (пролет и высота) ферм.

Рис. 20. Схемы и узлы стальных ферм покрытия:

а — типы стропильных и подстропильных ферм; б— сварной узел трубчатой фермы; в, г —то же, из открытых профилей

В условиях широкого внедрения в строительство конвейерной сборки и крупноблочного монтажа покрытий особо важную роль получает компоновка несущих конструкций в блоках (настил, прогоны, подстропильные и стропильные фермы. Элементы фермы соединяют в узлах, как правило, на сварке с помощью фасонок (косынок) из листовой стали, располагаемых между парными уголками. Фермы к стальным колоннам крепят сбоку. Применяют также металлические трубчатые фермы с узловыми соединениями без использования фасонок.

Как уже говорилось, для придания цеху пространственной жесткости, а также для устойчивости элементов рам между ними устраивают связи, а в ряде случаев создают жесткое крепление ригелей на колоннах. В плоскости верхних и нижних поясов ферм размещают горизонтальные связи. Кроме того, как между фермами, так и между колоннами предусматривают вертикальные связи.

Деревянные конструкции покрытий. В некоторых случаях технико-экономический анализ подтверждает высокую эффективность применения деревянных конструкций. В ряде производств с агрессивными средами, в покрытиях складов, гаражей, мастерских и других применение клееных деревянных и клеефанерных конструкций, защищенных современными средствами от гниения и возгорания, позволяет снизить стоимость строительства и обеспечить высокую долговечность здания. Разработаны несущие и ограждающие конструкции из клееной древесины для покрытий производственных зданий (клееные дощатые и клеефанерные балки, клееные сегментные металлодеревянные фермы, трехшарнирные арки, панели покрытий, а также оболочки и складки).

Зарубежный опыт также подтверждает высокую эффективность применения для многих зданий и сооружений несущих клееных конструкций — балок различного сечения, ферм полигональных, трапецеидальных, сегментных и с параллельными поясами, а также арок и рам пролетом до 100 м.

На рис. 22, а, в показаны дощатая клееная балка, арка и фермы. В нашей практике клееные конструкции находят применение в первую очередь в теплых и холодных однопролетных бесчердачных помещениях с наружным отводом воды, без фонарей, в зданиях с нормальным температурно-влажностным режимом, в которых опасность загнивания древесины является минимальной. В современном промышленном строительстве для покрытий применяют также металлодеревянные фермы, в которых элементы, работающие на сжатие, делают деревянными, а на растяжение — металлическими.

Рис. 21. Блок покрытия с использованием профилированного настила:

а — первый тип; 1 — подстропильная балка; 2 — стропильная ферма; 3 — подкос; 4 — затяжка; 5 — прогон; 6 —- профилированный настил; 6 — второй тип; 1 — подстропи льная ферма; 2 — стропильная ферма; 3 — профилированный настил

На рис. 23, а, б приведен пример конструкции в виде гнутой деревянной рамы покрытия производственного здания и покрытия в виде структуры.

Рис. 22. Деревянные несущие конструкции покрытий:

а, б, в — клееные балки и фермы; г — то же, металлодеревянная ферма; д — то же, узлы фермы

Рис. 23. Примеры применения деревянных конструкций:

а — каркас из гнутых рам; 1 — рама; 2 — клеефанерные плиты; 3 — связи; б — схема покрытия в виде структуры; I — злементы нижнего пояса; 2 — фанерная плита на деревянном каркасе; 3 — деревянная стойка; 4 — раскос

Пространственные несущие конструкции покрытий. При возведении большепролетных производственных зданий в их покрытиях целесообразно применять пространственные конструкции, так как плоскостные конструкции получаются очень громоздкими, с большой собственной массой.

Пространственные конструкции покрытия могут быть выполнены из различных материалов: железобетона (сборного, монолитного и сборно-монолитного), металла (стали, алюминия) и дерева. Применение тонкостенных пространственных конструкций в промышленном строительстве позволяет значительно снизить материалоемкость и массу конструкций, особенно при больших размерах сетки колонн.

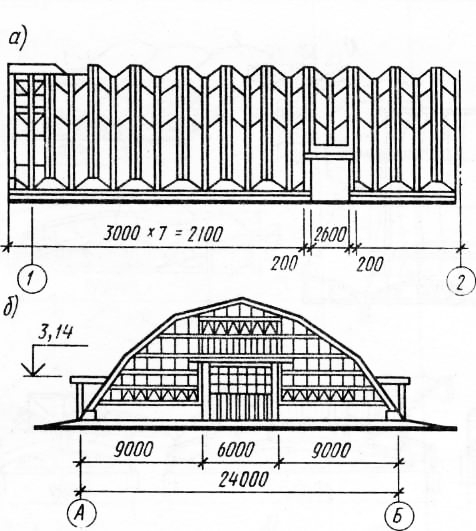

В СССР для перекрытия значительных пролетов промышленных зданий находят применение длинные и короткие цилиндрические оболочки; складки; пространственные своды; купола; пологие оболочку (положительной гауссовой кривизны); коноидальные оболочки, гиперболические параболоиды и др. (рис. 24, I, а—н); перекрестно-ребристые и перекрестно-сетчатые конструкции, а также висячие. В ряде случаев целесообразно применять пневматические.

Рис. 24. Схемы:

I — пространственных конструкций: а — длинные цилиндрические оболочки; 6— складки; в — короткие цилиндрические оболочки; г—купол; д — оболочки двоякой положительной кривизны; е, ж — отрицательной кривизны; и — коноидальные; к — многоволковыи свод: л, м — висячие покрытия с круглым и и —- прямоугольным планом; II — цилиндрических оболочек и складок: а — длинные оболочки; 6 — приз-матические; в — короткие; 1 — плита; 2 — бортовой элемент; 3 — диафрагма

При выборе типа покрытия руководствуются технической и экономической целесообразностью. С технологической точки зрения желательно иметь крупную сетку колонн, однако ее укрупнение увеличивает расход материалов на покрытие, подкрановые балки, утяжеляет мостовые краны, увеличивает массу и стоимость здания в целом. Следовательно, должно быть найдено оптимальное сочетание технических (технологических) и экономических показателей.

Пространственно работающие конструкции покрытий могут быть в виде тонкостенных железобетонных цилиндрических оболочек и призматических складок.

Рис. 25. Сборно-монолитная оболочка:

а — общий вид; б—монтажная схема; в—детали сопряжения смежных оболочек на ферме; I—средняя плита; 2 — то же, крайняя; 3 — доборная плита; 4 — контурные фермы; г — то же, с фонарями для сеток колонн 18 х 30 и 12 х 24 м

Цилиндрические оболочки и складки. По отношению пролета оболочки к длине ее волны цилиндрические оболочки условно подразделяют на длинные (при отношении пролета — расстояния между опорами к длине волны больше единицы — /,:/2>1) и короткие (при этом отношении меньше единицы — /,:/2<1). Материалом такой оболочки может быть сборный или монолитный железобетон, иногда армоце-мент. Длинные цилиндрические оболочки можно применять для покрытий в зданиях с пролетами порядка 18…36м и длине волны 6…12 м. При применении складок пролет увеличивается обычно до 18 м, но могут быть приняты и более крупные пролеты.

Пространственные своды оболочки. Волнистыми (бочарными) сводами-оболочками и складчатыми сводами в промышленных зданиях можно перекрывать значительные пролеты (до 100 м и более). Пологие оболочки могут быть положительной гауссовой кривизны. Такие оболочки выполняют из сборного и монолитного железобетона.

Пологие оболочки имеют в плане форму квадрата или близкого к нему прямоугольника. Для сборного варианта многопролетных промышленных зданий приняты унифицированные конструкции с размерами от 18×18 до 36× 36 м. Экономными являются оболочки положительной кривизны. Они утверждены Госстроем СССР как типовые конструкции для зданий с сеткой колонн 12х24и18х30м (рис. 25, а—в).

Запроектированы оболочки для зданий без фонарей и с зенитными фонарями, без кранов и с подвесными кранами. До монтажа конструкций плиты-оболочки должны быть собраны в секции-арки с временной затяжкой. Все плиты окаймлены ребрами по длинной и короткой сторонам. Толщина средних плит 30 мм, контурных — 30…40 мм.

Типовые оболочки целесообразно применять: для зданий, в которых большой шаг колонн обусловлен технологическими особенностями производства; многопролетных зданий без кранов и с подвесными кранами; иногда для многопролетных зданий с мостовыми кранами в тех случаях, когда достигается экономия площади при укрупнении сетки колонн.

Рис. 26. Армоцементные своды: а — сводчатое промышленное здание с покрытием до земли пролетом 24 м; б — вид с торца

Рис. 27. Байтовое покрытие:

1 — фундамент; 2 — стойка оттяжки; 3 — балка, закрепляющая тросы; 4 — несущие тросы; 5 — плита покрытия

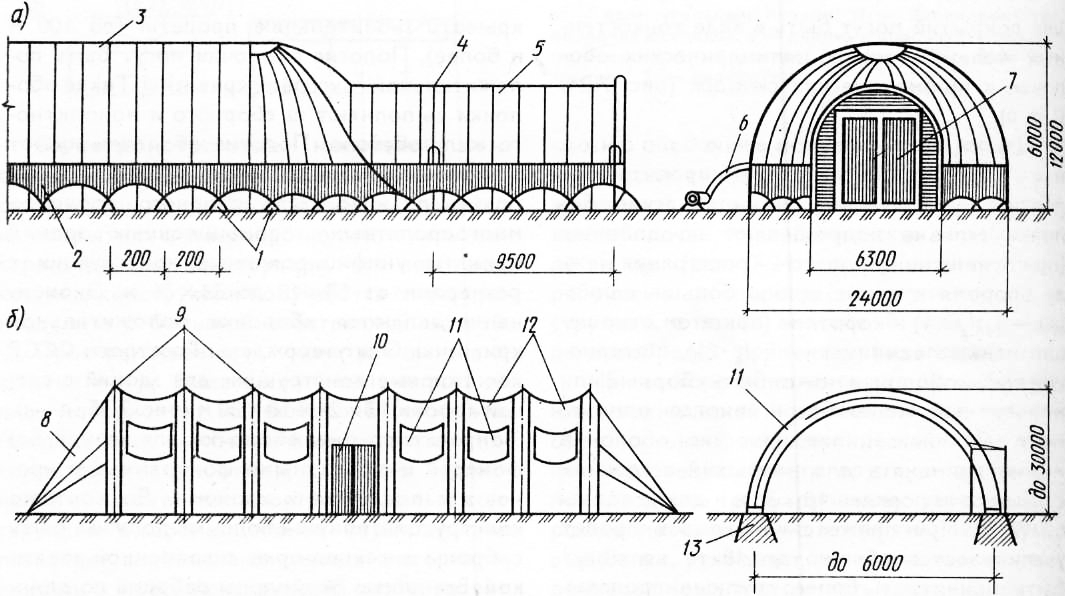

Рис. 28. Здания с пневматическими покрытиями:

а — воздухоопорные; б — пневмокаркасные; 1 — анкеры; 2 — крепежный пояс; 3 — оболочка; 4 — стык; 5 — входной шлюз; 6 — вентилятор; 7 — вход в шлюз; 8 — оттяжки; 9 — трубчатые арки; 10 — двери; 11 — светопрозрачные участки; 12—растянутые участки оболочки; 13 — фундамент

Тонкостенные пространственные конструкции большепролетных покрытий производственных зданий — одна из эффективных областей применения армоцемента. Для пролетов 18…36 м приняты сводчатые армоцементные конструкции, собираемые из отдельных унифицированныхэлемеьгов. Были также запроектированы производственные здания из подобных же складчатых армо-цементных элементов, но доходящих до уровня земли, для пролетов 24, 36, 48 и 60 м.

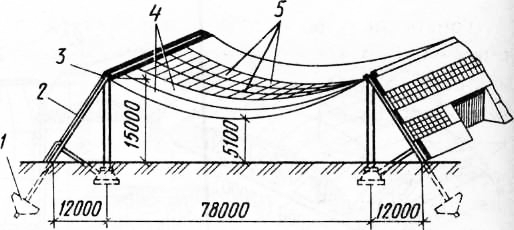

За последнее время получают применение висячие (вантовые) покрытия. Стальные канаты (ванты), закрепляемые на высоких вертикальных опорах, поддерживают сборные железобетонные элементы покрытия.

В последние годы в СССР и за рубежом для размещения некоторых промышленных объектов — мастерских, производственных цехов, электростанций и др. — применяют здания с пневматическими конструкциями. Материалом для таких зданий служат пленки или воздухонепроницаемые ткани, напряженные избыточным давлением воздуха.

Пневматические конструкции представляют собой мягкие оболочки, предварительное напряжение которых, обеспечивающее их противодействие внешним нагрузкам, достигается благодаря нагнетаемому в них воздуху. Как правило, используют два основных типа таких конструкций — воздухо-опорные и пневматические. К первым относят мягкие оболочки, выполняющие функции ограждающих конструкций и опирающиеся на незначительное избыточное давление воздуха; к пневматическим — оболочки, несущая способность которых достигается благодаря наличию в них герметически замкнутых полостей со сравнительно высоким избыточным давлением. В таких сооружениях несущей конструкцией служат заполненные воздухом трубы, образующие их каркас.

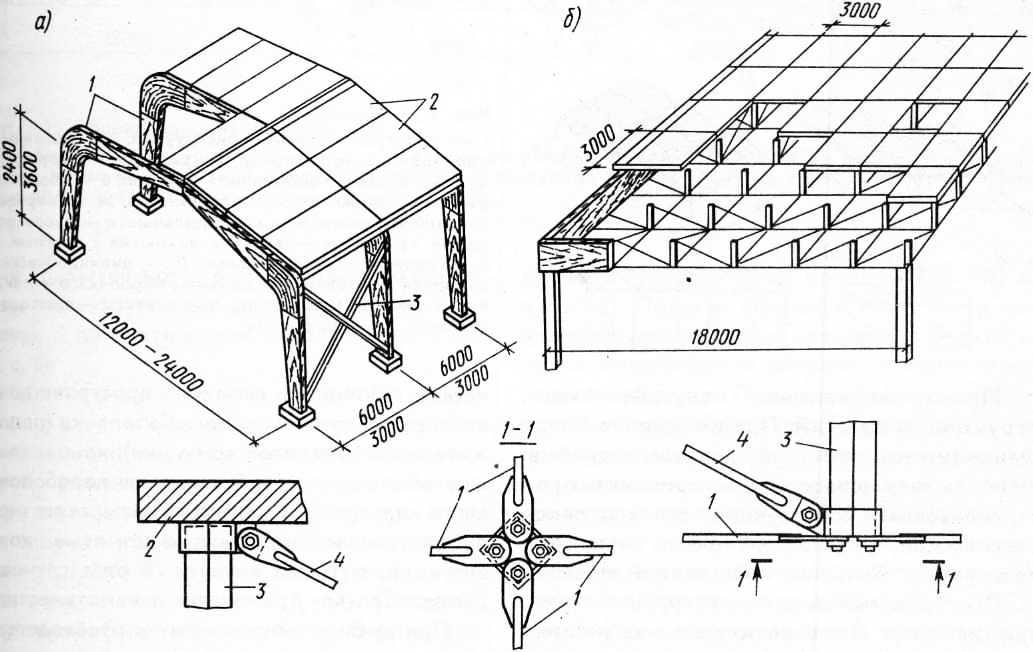

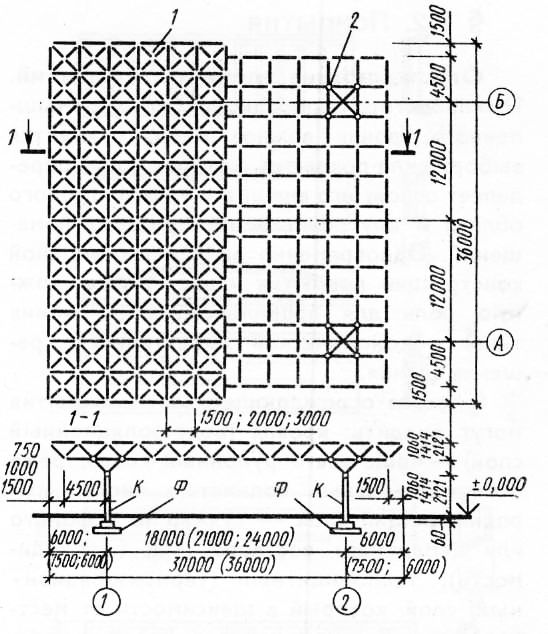

К эффективным пространственным конструкциям относят и различные перекрестно-ребристые и стержневые решетчатые структурные конструкции, выполняемые из трубчатых стержней с резьбовыми наконечниками, сопрягаемые с помощью сферических и полусферических узловых элементов с резьбовыми отверстиями. Они рекомендованы для массового применения в унифицированных секциях производственных зданий, например типа МАрхИ. Наиболее широкое применение в одноэтажных производственных зданиях получили типовые секционные конструкции размером в плане 30 х 1 х 30 и 36× 36 м, а также секции 12×18, 12×24 и 18×18 м.

Эти конструкции по сравнению с традиционными в ряде случаев снижают металло- и трудоемкость до 20…25%.

Рис. 29. Схема типовых конструкций МАрхИ 30 × 30 и 36 ×36 мс длиной модульного стержня 1,5; 2 и 3 м с опиранием на четыре и восемь внутри-контурных опор:

1 — верхние пояса и раскосы; 2 — нижние пояса и опорные капители

Навигация:

Главная → Все категории → Архитектура промышленных зданий

Источник: stroy-spravka.ru

Основные компоненты в строительстве

Основные элементы строительных машин

Каждая строительная машина состоит из: рабочего оборудования, непосредственно выполняющего технологическую операцию; ходового оборудования для передвижения машины (у стационарных и переносных машин оно отсутствует); силового оборудования (двигателя или группы двигателей), приводящего в движение рабочее и ходовое (у самоходных машин) оборудование; передаточных механизмов (трансмиссии), связывающих рабочее и ходовое оборудование с силовым; системы управления для включения, выключения, реверсирования и изменения скоростей механизмов и рабочего органа машины; рамы (обычно стальной, сварной конструкции), несущей на себе все узлы и механизмы машины.

Основное силовое оборудование, применяемое в современных строительных машинах: электродвигатели постоянного и переменного тока с питанием от внешней силовой сети (стационарные, переносные и передвижные машины); двигатели внутреннего сгорания— карбюраторные и дизели (последние наиболее распространены), устанавливаемые преимущественно на передвижных (самоходных) строительных машинах (стреловые краны, погрузчики, экскаваторы и др.).

Электродвигатели отличаются удобством пуска и управления, простотой реверсирования, экономичностью и пригодностью для индивидуального привода отдельных механизмов машин. К преимуществам двигателей внутреннего сгорания относится их автономность от внешнего источника энергии.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Дизельные двигатели являются основой комбинированного дизель-электрического привода, широко применяемого в самоходных строительных машинах (стреловых кранах, экскаваторах) с индивидуальным электрическим приводом каждого рабочего механизма (т. е. многомоторным приводом).

Электроэнергия для питания электродвигателей вырабатывается генератором тока„ установленным непосредственно на машине и получающим вращение от дизеля. Дизель-электрический привод не зависит от внешних силовых электросетей, упрощает кинематику машин (отсутствуют сложные механические трансмиссии, свойственные машинам с одномоторным приводом) и обеспечивает в широком диапазоне плавное бесступенчатое регулирование рабочих скоростей исполнительных механизмов.

От основного силового оборудования могут получать механическую энергию гидравлический и пневматический приводы рабочего и вспомогательного оборудования строительных машин.

Гидравлический привод используют главным образом для сообщения поступательного, возвратно-поступательного и вращательного движения исполнительным механизмам и рабочему органу машины, а также в системах управления машиной. Привод состоит из насоса (или насосов), системы распределения, бака с жидкостью, соединительных трубопроводов и гидравлических двигателей поступательного (силовые гидравлические цилиндры) и вращательного (гидромоторы) действия. В гидродвигателях давление рабочей жидкости, создаваемое гидронасосом, преобразуется в поступательное движение поршня со штоком или во вращательное движение ротора, связанных с рабочим органом.

Основными достоинствами гидравлического привода (по сравнению с механическим), определяющими его широкое применение в качестве силового оборудования строительных машин, являются: высокий КПД , экономичность, удобство управления и реверсирования, способность обеспечивать большие передаточные числа, бесступенчатое независимое регулирование в широком диапазоне скоростей исполнительных механизмов, простота преобразования вращательного движения в поступательное, предохранение двигателя и механизмов от перегрузок, компактность конструкции и надежность в работе.

Пневматический привод состоит в основном из тех же элементов, что и гидравлический, но приводится в действие энергией сжатого до 7 кгс/см2 (0,69 МПа) воздуха, вырабатываемого компрессорами. Низкий КПД пневматического привода (вследствие утечки воздуха и падения давления в системе) ограничивает его применение в качестве силового оборудования. Такой привод используют в паровоздушных молотах для забивки свай, в ручных пневмомашинах и в системах управления строительных машин для плавного включения механизмов в работу и их торможения.

Ходовое оборудование, применяемое в строительных машинах, делят на рельсовое, пневмоколесное и гусеничное.

Рельсовое оборудование имеет башенные, козловые и .мостовые краны, подвесные электротельферы, копры и т. д.

Пневмоколесное оборудование применяется для самоходных и прицепных строительных машин (стреловые краны, скреперы, грейдеры, погрузчики, одноковшовые строительные экскаваторы и т. п.), требующих значительной маневренности, мобильности и скорости перемещения при работе и транспортировании, а также частых перебросок своим ходом с одного объекта на другой при движении по любым дорогам. Проходимость таких машин в условиях бездорожья обеспечивается за счет применения шин сверхнизкого давления, равного 0,2—0,8 кгс/см2 (0,02—0,08 МПа).

Гусеничное оборудование (обычно двухгусеничное) характеризуется сравнительно небольшим удельным давлением на грунт и применяется для самоходных строительных машин, часто передвигающихся с малыми скоростями в условиях плохих дорог и полного бездорожья.

Погрузчики, стреловые краны и экскаваторы оснащаются нормальным гусеничным ходом для работы на уплотненных грунтах и уширенно-удлиненным гусеничным ходом для работы на слабых, переувлажненных и заболоченных грунтах. Многие самоходные строительные машины монтируют на базе серийных автомобилей, тракторов (колесных и гусеничных) и пневмоколесных тягачей.

Системы управления в строительных машинах могут быть: рычажные (механические) — при помощи системы рычагов, перемещаемых рукоятками и педалями; гидравлические (насосные и безнасосные), где рычаги заменены полностью или частично гидравлическими устройствами; пневматические, отличающиеся от гидравлических тем, что в них вместо жидкости применяется сжатый до 7 кгс/см2 (0,69 МПа) воздух; электрические — при помощи контроллеров, кнопок, магнитных станций — контакторов, тормозных электромагнитов и конечных выключателей; смешанные — пневмоэлектрические, электрогидравлические и т. д.

В состав каждой строительной машины входят: рама или станина (обычно сварная конструкция, реже клепаная или литая), рабочее оборудование, силовое оборудование, трансмиссия, обеспечивающая передачу энергии от силового оборудования к рабочему, механизмы управления, предназначаемые для включения или выключения отдельных агрегатов машины, ходовое оборудование (имеется только у передвижных машин).

Рамы строительных машин служат для крепления на них всех механизмов. Рамы стационарных машин, например камнедробилок, смесителей, имеют отверстия для крепления их на фундаментах. Крупные машины — экскаваторы и самоходные краны — имеют сложные рамы, состоящие из ходовых рам и поворотных платформ. Большинство современных строительных машин имеет стальные рамы сварной конструкции.

Рабочее рборудование строительных машин весьма разнообразно. Для самоходного крана — это стрела с грузовым канатом и крюковой обоймой; для экскаватора — это рукоять с ковшом или стрела с ковшом, для бульдозера — отвал с механизмом подъема и т. д. Общее требование, предъявляемое к рабочему оборудованию машин, — минимально возможные габаритные размеры при больших рабочих параметрах, обеспечивающих достижение максимальной производительности.

В качестве силового оборудования строительных машин широко применяются электродвигатели и двигатели внутреннего сгорания.

На современных строительных машинах трансмиссия (передача) энергии от силового оборудования к рабочим органам производится механическими, гидромеханическими и гидрообъемными передачами, пневмоприводами и электропроводными линиями.

Механические трансмиссии могут включать все виды передач: фрикционные, ременные, зубчатые, червячные и цепные.

В составе гидромеханических передач кроме механической трансмиссии имеется гидромуфта или гидротрансформатор, предохраняющие двигатель от перегрузки и обеспечивающие в ряде случаев регулирование скорости ведомого вала при постоянной скорости ведущего.

Гидрообъемные передачи включают гидронасос, создающий давление жидкости, передаваемое по трубопроводам к гидроцилиндру или к гидродвигателю, установленному непосредственно у рабочего органа.

При пневматическом приводе сжатый воздух от компрессора проходит по трубопроводам под давлением к исполнительным пневмоцилиндрам или ротационным двигателям, соединенным с рабочими органами машин.

Электрическая трансмиссия состоит из дизель-электрического привода, проводной сети и электродвигателей, встроенных в рабочий орган (например, барабан ленточного конвейера, ходовое колесо).

Самоходные и передвижные строительные машины могут быть смонтированы на автомобилях, тракторах, пневмоколес-ных тягачах или же иметь собственное ходовое оборудование: колесное, гусеничное, шагающее.

Колесный ход может быть рельсовым (башенные, козловые, мостовые краны) и безрельсовым. Последний выполняется на металлических (обрезиненных) и на пневматических колесах. Пневмоколесами оснащаются многие погрузчики, стреловые краны и универсальные экскаваторы. При этом увеличивается срок их службы и повышается сцепление колес с дорогой. Проходимость таких машин в условиях бездорожья обеспечивается применением шин сверхнизкого давления (0,5—0,8 кГ/см2).

Рельсовый ход обеспечивает хорошую работу механизма передвижения. Его недостатки — необходимость устройства подкрановых путей и невозможность изменять направление движения крана без их перекладки.

Гусеничное ходовое оборудование имеет большую площадь соприкосновения с грунтом, небольшое удельное давление на грунт и вследствие этого обеспечивает машине хорошую проходимость. Гусеницами оснащаются самоходные краны, погрузчики, экскаваторы. Для работы машин на слабых и сильно переувлажненных грунтах применяются уширенные гусеницы.

Еще более низкие удельные давления машины на грунт обеспечивает шагающее оборудование, которым оснащаются крупные экскаваторы.

В строительных машинах применяются следующие системы управления:

а) рычажно-механическая, включаемая в действие рычагом или педалью. Применяется при малом ходе исполнительного механизма и сравнительно небольших усилиях;

б) гидравлическая, выполненная по безнасосной схеме (при малом ходе исполнительного механизма и небольших передаваемых усилиях, например в тормозах) и по насосной схеме;

в) пневматическая, работающая на давлении до 7—8 ат и обеспечивающая более плавное включение, а также возможность автоматизации управления машиной;

г) электрическая, применяемая в машинах с электроприводом, более простая по исполнению и позволяющая легко осуществить автоматизацию;

д) смешанные: пневмоэлектрическая, электрогидравлическая и др., — обеспечивающие более четкую работу машин и переход на дистанционное и автоматическое управление ими.

Источник: stroy-technics.ru