Строительство судов осуществляется на специализированных судостроительных предприятиях, которые подразделяются на судостроительные заводы, выполняющие весь объем работ по корпусу, а также некоторые работы по изготовлению судовых механизмов и др.; судостроительные верфи, которые строят только корпус, а механизмы и оборудование получают с других заводов; судосборочные верфи, которые собирают корпус судна из частей (блоков, секций), изготовленных на других заводах.

Строительству судна предшествует проектирование, процесс которого будет рассмотрен позже. Проект судна поступает на завод, после чего начинается подготовка производства. Судно – чрезвычайно сложное сооружение, в его постройке участвуют предприятия различного профиля, и завод-строитель должен заключить договоры с ними на поставку материалов, оборудования, различных изделий. Так, сталь дает металлургический завод, главные двигатели – дизельный, электро- и радиотехническое оборудование – соответствующие специализированные предприятия. В отдельных случаях требуется постройка новых или модернизация старых цехов, построечных мест, коммуникаций и т.п.

Все секреты Докования и Ремонта судна (DRY DOCK)

После получения заводом теоретического чертежа в специальном помещении – на плазе – в натуральную величину на специально подготовленном полу прежде вычерчивался корпус по практическим шпангоутам. По этой разбивке делались шаблоны отдельных деталей (например, книц), растяжки листов наружной обшивки и др. Позже перешли к масштабной разбивке корпуса (М 1 : 5 или 1 : 10) на специальных щитах, а работы стали выполнять с помощью фотопроекционной установки. На современных судостроительных предприятиях от плазовой разбивки перешли к компьютерному представлению корпуса судна. Теперь ЭВМ производит аналитическое согласование обводов, строит теоретические и практические шпангоуты, выпускает карты раскроя листов, где указываются точные размеры, форма, расположение каждой отдельной детали на стальном листе, обеспечивает управление работой газорезательных автоматов по вырезке этих деталей и др.

Параллельно разрабатывается рабочая технология постройки судна и готовится специальная оснастка.

Ко времени окончания подготовки производства на завод начинают поступать материалы и оборудование. Стальные листы и профильный прокат попадают на склад стали, где хранятся в отведенных для них местах (по материалам, толщинам листов, размерам и типам профилей). Современные склады стали имеют специальное крановое оборудование с программным управлением, которое позволяет быстро отыскать нужную деталь. Металл может проходить определенную обработку, например, очистку от прокатной окалины, предварительную окраску.

На заводе имеется несколько корпусных цехов. В одних (корпусообрабатывающих) изготавливают отдельные детали, в других (сборочно-сварочных) из них делают секции (плоские или объемные), например, в виде нескольких сваренных листов с установленным на них набором, или блоки – участки корпуса, например, в виде целого отсека. Изготовленные секции и блоки поступают на стапель (в стапельный цех), где непосредственно собирается корпус судна. Кстати, во времена клепаного судостроения на стапель подавались отдельные детали – это намного удлиняло процесс постройки судна и уменьшало производительность завода, поскольку дорогие стапельные места оказывались надолго занятыми и не давали возможность закладывать новое судно.

Строительство судов-краболовов для нового флота ГК «Русский Краб»

В состав оборудования корпусообрабатывающих и сборочно-сварочных цехов входят гильотинные ножницы и газорезательное оборудование для резки деталей, правúльные (для правки – устранения неровностей) и гибочные вальцы для листов и профилей, прессы для изготовления листовых деталей сложной формы и др. Имеются сварочные автоматы и полуавтоматы для сварки листов между собой, изготовления сварных профилей (тавров), приварки набора.

Секции сложной формы делаются на специальных постелях различного вида. Для сокращения стапельного периода стремятся к укрупнению секций и блоков, подаваемых на стапель, их насыщению (т.е. установке фундаментов механизмов, трубопроводов, деталей крепления оборудования и др.). Перенос части корпусных работ в цеха повышает производительность и качество работ, улучшает условия труда. Максимальные масса и габариты секций, подаваемых на стапель, определяются размерами цеха (его ворот) и возможностями кранового оборудования на построечном месте.

На старых заводах суда чаще всего строились на наклонных стапелях, продольных или поперечных, в зависимости от того, располагалось ли судно перпендикулярно или параллельно берегу; в последнем случае оно располагается горизонтально, а перед спуском передвигается на наклонные спусковые дорожки. Спускалось на воду оно под действием собственной тяжести, что можно считать достоинством. Недостаток такого способа заключается в том, что спуск неуправляемый; иногда во время спуска судно повреждалось или даже останавливалось, после чего спустить его было очень трудно.

На современных судостроительных заводах построечные места расположены, как правило, горизонтально. Это могут быть эллинги (крытые цехи, где на специальных тележках, оборудованных гидродомкратами и передвигающихся с помощью лебедок, формируется корпус судна, который затем выкатывается к берегу и спускается на воду), сухие судостроительные доки (бетонированные котлованы, часто разгораживаемые на две или даже три камеры, в одной из которых располагается судно, постройка которого близится к концу, а в другой закладывается новое судно).

Существует несколько способов формирования корпуса судна на стапеле – подетальный, пирамидальный, островной, блочный. Как указано выше, подетальный способ в настоящее время не применяется. Пирамидальный заключается в том, что сборка корпуса начинается с днищевой секции, которая располагается в средней по длине части судна (предпочтительно в машинном отделении, где трудоемкость работ велика), а наращивание идет в стороны и вверх – образуется своеобразная пирамида. Островной способ предполагает закладку первоначально нескольких (двух или трех) секций по длине, которые по мере наращивания превращаются в «острова», впоследствии соединяемые «забойными» секциями. При блочном способе отсеки основного корпуса последовательно присоединяются друг к другу, на них устанавливается блок надстройки.

Сварка сопровождается сварочными деформациями – происходит укорочение сварных швов в продольном и поперечном направлениях, коробление листов. Чтобы обеспечить правильность размеров и формы судна, стыковку отдельных его частей, предусматривают припуски, удаляемые при стыковке. В ходе формирования корпуса ведется систематическая проверка размеров и формы судна (которую проще производить на горизонтальных построечных местах). Кроме того, проверяется качество сварных швов (путем гаммаграфирования), непроницаемость отсеков (испытаниями наливом воды или сжатым воздухом).

Отметим также, что в составе судостроительных заводов, кроме корпусных, имеются монтажные (механомонтажный, электромонтажный, трубомедницкий и др.), достроечные (малярный, мебельный, корпусно-такелажный), заготовительные (литейный, кузнечный, деревообделочный), вспомогательные (инструментальный, ремонтный) цехи. Часть указанных цехов может отсутствовать, а вместо них существовать отдельные специализированные предприятия.

Обычно на стапеле стремятся выполнить максимальный объем работ. С этой целью устанавливают главный двигатель, вспомогательные механизмы, судовые устройства и системы, насыщают оборудованием и отделывают судовые помещения. Корпус судна окрашивают. Спусковая масса судна нередко ограничивается возможностями стапельных мест, что может потребовать переноса некоторых работ на достройку.

Спуск судна на воду – очень ответственная операция. Ей придается также большое символическое значение. Обычно на заводах спуск судна, особенно крупного, на воду становится праздником – о борт разбивают бутылку шампанского, судну присваивают имя (снимают покрывало с названия); на торжестве, кроме работников завода, могут присутствовать гости. С этого момента судно оказывается в родной ему стихии — на воде.

При продольном спуске судно вначале располагается на строительных опорах, затем оно пересаживается на спусковое устройство, включающее наклонные дорожки, покрытые или слоем насалки (широко применялась парафино-вазелиновая насалка), или специальными пластмассовыми щитами с малым коэффициентом трения. Для спуска удаляют задерживающие устройства, после чего судно само спускается на воду. При поперечном спуске движение происходит в поперечной плоскости. Дорожки уходят в воду на ограниченную глубину, так что в процессе спуска могут возникать повышенные динамические нагрузки.

Если судно строится в сухом строительном доке, для спуска на воду док просто заполняют водой. Заметим, что при этом судно всплывает вверх, тем не менее, процесс по традиции называют спуском. При постройке в эллинге (в цехе) судно механизированным способом (на гидравлических тележках) выкатывается к берегу и далее закатывается на специальный спусковой (передаточный) плавучий док. Док с судном отводят на глубокое место и погружают (если у берега глубина достаточная, док погружается на месте), в результате чего судно оказывается на воде. На современных судостроительных заводах предпочитают управляемый плавный спуск на воду.

Спуском постройка судна не заканчивается. Судно спускают на воду в определенной, большей или меньшей степени готовности, в зависимости от возможностей спускового устройства и размеров судна. Лишь небольшие суда после спуска бывают полностью готовы к выходу в море. Остальные после спуска отводятся к достроечной набережной, где идет процесс достройки.

В ходе достройки могут устанавливаться некоторые механизмы, приборы, оборудование, отдельные механизмы могут проходить испытания. За ходом постройки наблюдают представители Регистра и Центрального конструкторского бюро (ЦКБ) — проектанта.

Большинство судов строится сериями, состоящими из нескольких единиц – от 2 – 3 до сотен, в зависимости от назначения и размеров. При серийной постройке есть несколько методов организации труда, которые мы не рассматриваем.

Построенное судно проходит сдаточные испытания, только после них оно передается заказчику. Мы уже указали, что отдельные испытания могут производиться в ходе достроечных работ, что оформляется специальными актами испытаний. Готовое судно проходит швартовные испытания у стенки завода.

Во время этих испытаний проверяется работа главных двигателей, вспомогательных механизмов и систем, судовых устройств. При положительных результатах судно направляется на ходовые испытания, программа которых может быть более или менее обширной, в зависимости от того, является ли судно головным или серийным, насколько оно необычно.

Судно перед испытаниями должно быть окрашено для уменьшения сопротивления воды, для чего его ставят в док (если с момента спуска прошло более 2 – 4 недель). На ходовых испытаниях определяют скорость судна при различных режимах работы главного двигателя, от самого малого до полного – с этой целью оно делает по 3 пробега на каждом режиме на специально оборудованном участке акватории – мерной миле (мерной линии), во время которых измеряются частота вращения и мощность главного двигателя и скорость судна. Проверяют в действии различные механизмы, судовые устройства и др. Испытания проводит государственная комиссия, их условия и результаты отражаются в подробном акте, составленном по определенной форме. После испытаний производят ревизию механизмов, т.е. проверку их состояния.

Программа испытаний у простых серийных судов сравнительно ограниченная, тогда как необычные или особенно крупные суда проходят испытания в течение нескольких месяцев и даже больше года. Особенно сложной бывает программа испытаний у крупных боевых кораблей и атомных подводных лодок новых типов. В ходе испытаний нередко выявляются недостатки и ошибки различного характера: проектные, конструктивные, технологические, связанные с низким качеством выполнения работ. Эти недостатки стараются, по возможности, устранить. В наиболее сложных случаях судно сдают с недоработками, пытаясь устранить их на последующих судах серии, что может потребовать серьезных исследований.

Если суда строятся серией, стоимость постройки головного судна всегда оказывается заметно больше, чем серийного, из-за затрат на проектирование, изготовление оснастки и т.д.

Судостроительное предприятие обычно принимает на себя гарантийные обязательства. В течение гарантийного срока, который обычно равен одному году, завод бесплатно устраняет неполадки, связанные с низким качеством выполнения работ.

Источник: studopedia.ru

Принципиальный технологический процесс постройки судна

«Принципиальный технологический процесс постройки судна» выпускают в виде пояснительной записки, содержащей описание принятого метода выполнения основных работ по постройке: изготовлению деталей, сборке и сварке узлов, плоскостных и объемных секций, блок-секций, блоков, подготовке проверочных устройств стапеля, стапельной сборке корпуса и надстроек, изготовлению деревянных конструкций, изготовлению и монтажу трубопроводов и систем, монтажу главных, вспомогательных и палубных механизмов, устройств и электрорадиооборудования, установке различных приборов на судне (навигационных, сигнализации и др.).

Этот процесс содержит также перечень основной рекомендуемой технологической оснастки, необходимой для постройки судна.

Наряду с выпуском рабочих и технологических чертежей, разрабатывают документы (записки, карты и др.), в которых по всем операциям исполнения технологического процесса указывают способы и последовательность выполнения работ, применяемые приспособления и инструмент, трудоемкость, время и место выполнения работ, а также основные требования по приемке.

Принципиальный технологический процесс сборки и сварки корпусных конструкций состоит из следующих основных технологических операций: подготовки места сборки, раскладки деталей согласно чертежу; судовой разметки и маркировки (контуровки, разметки мест установки набора и деталей насыщения); резки и строжки (удаления припусков, разделки кромок шва под сварку); пневматической рубки (разделки корня шва, удаления временных креплений); зачистки кромок шва под сварку; установки деталей по разметке и закреплению их под сварку (как и чем); сварки; правки после сварки; контуровки; проверки и приемки конструкции.

При изготовлении корпусных конструкций в сборочно-сварочном цехе используют следующие виды технологической документации:

типовые технологические процессы сборки и сварки секций, содержащие общий принципиальный технологический процесс сборки (например прямые плоские днищевые секции цилиндрической вставки; то же — бортовые секции). Они определяют порядок и последовательность сборки и сварки, способ крепления деталей, необходимую сборочную оснастку, величину зазоров между стыкуемыми кромками деталей под сварку, допуски на величину смещения кромок стыкуемых деталей, места и размеры зачистки кромок сварных швов, режимы сварки, порядок заполнения разделки сварного соединения, марки сварных материалов (сварочная проволока, электроды, флюс), способы и объем контроля сборки и сварки;

технолого-нормировочные карты сборочно-сварочного цеха, состоящие из двух разделов: технологического и норм времени (в нормо-часах) на выполнение работ. Эта карта содержит номера этапа, комплекта, секции, чертежа, проекта судна, наименование работ, положение шва, толщину материала, вид разделки, разряд работы, норму времени по каждой операции и др.;

комплектовочные ведомости на секцию, содержащие перечень всех входящих в нее деталей, где указано, какие детали идут на узловую или секционную сборку, а какие подают на стапель россыпью (с указанием причин, например, из-за проходящих затем трубопроводов, систем, кабелей или других причин);

ведомости насыщения, в которых приводят перечень всех деталей насыщения, входящих в данную секцию, и их количество;

инструкции по проведению некоторых видов работ (разметочные, проверочные, испытания на непроницаемость и др.).

В монтажно-достроечных цехах применяют технолого-нормировочную карту, аналогичную карте сборочно-сварочного цеха за исключением данных о положении шва, толщине материала, виде разделки, метраже или количестве.

Судосборщик должен выполнять работу в полном соответствии с рабочими чертежами и технологической документацией.

Источник: www.stroitelstvo-new.ru

Содержание технологической подготовки производства

Трудоемкость постройки корпуса судна составляет от 20% (для крупных пассажирских или промысловых судов) и до 80% (для барж) от общей трудоемкости его постройки.

Первым этапом работ судостроительного завода при постройке корпуса является его плазовая разбивка. Плазовая разбивка является уточненным графическим или аналитическим воспроизведением формы и размеров корпуса, служащим для изготовления деталей, а также для контроля их сборки.

Детали корпуса изготавливают (вырезают и, при необходимости, изгибают) в основном из листов и профильного проката, прошедших предварительную подготовку. Эта подготовка (предварительные операции) состоит в правке, очистке от окалины и ржавчины или от консервирующих веществ, нанесенных на металлургическом заводе, а также в наложении временного защитного слоя для предохранения металла от коррозии на период постройки корпуса.

Готовые детали комплектуют в соответствии с чертежом собираемого изделия и далее передают в сборочно-сварочный цех для изготовления из них узлов и секций. Некоторая небольшая часть деталей, минуя предварительную сборку, поступает прямо на сборку на построечном месте. Их обычно устанавливают в местах соединения секций или узлов друг с другом.

Вопросы секционной и общей (стапельной) сборки, спуска судна и его достройки в данном разделе дисциплины не рассматриваются.

Подготовку производства в судостроении можно условно разделить на три вида: конструкторскую, материально-техническую и планово-технологическую. Подготовку начинают до начала постройки судна. В настоящее время средняя продолжительность постройки серийного транспортного судна от момента закладки до сдачи составляет около 8–10 месяцев. Однако известны мировые рекорды: во время второй мировой войны грузовое судно длиной около 120 м строилось за 25–30 дней.

Меньший срок постройки требует тщательной и заблаговременной подготовки, которая может занимать до года и больше, считая с момента получения технического проекта судна и до момента закладки корпуса.

Рекомендуемые материалы

Конструкторская подготовка состоит в разработке спецификаций, рабочих чертежей, заказных ведомостей и программ испытаний. В качестве основы для разработки принимается утвержденный заказчиком технический проект судна или же чертежи судна-прототипа, в которые заводу предлагается внести те или иные изменения.

В ряде случаев в период конструкторской подготовки приходится проводить опытные работы, например испытания моделей корпуса в бассейне, макетирование отдельных отсеков и помещений, испытания отдельных опытных конструкций и узлов. Естественно, эти опытные работы и исследования усложняют и удлиняют подготовку производства к постройке.

Материально-техническая подготовка производства состоит в размещении заказов на все основные материалы, предусмотренные заказными ведомостями, а также на не судовое оборудование, которое изготавливается контрагентами. Заказы оформляют договорами с поставщиками и хранятся на складах, до момента их использования (срок хранения должен быть минимальным).

Планово-технологическая подготовка производства включает разработку ряда документов и необходимых изделий:

–укрупненный технологический план постройки;

–генеральный график постройки;

–принципиальные и рабочие технологические процессы изготовления наиболее сложных изделий;

–заказы на оборудование и специальный инструмент.

Технологический план постройки судна устанавливает определенную последовательность изготовления конструкций корпуса, их сборки на построечном месте и дальнейшего монтажа и отделки всего судна. Технологический план постройки крупных судов содержит разбивку судна па строительные районы, этапы постройки и технологические комплекты.

Наглядное графическое представление о реализации технологического плана постройки по времени дает генеральный график постройки. При его составлении учитывают: взаимосвязь работ по разным технологическим комплектам и их зависимость друг от друга, общий срок постройки и сроки отдельных этапов, а также возможность использования резервов рабочей силы в отдельных цехах. Схема генерального графика единичной постройки крупного судна приведена на рис. 11.1.

К генеральному графику обычно прилагаются: отдельный график контрагентских поставок, график выполнения работ на отдельных позициях и график необходимого числа рабочих по специальностям. Совокупность этих документов является основанием для планирования на заводе всей постройки данного судна или серии судов. В последнем случае на основании генеральных графиков по каждому типу судов составляют еще годовой график спуска и сдачи (стапельное расписание) судов, предусмотренных всей судостроительной программой завода. На этом графике указывают продолжительность отдельных периодов постройки каждого судна и некоторых контрольных моментов, например закладки, спуска, сдачи судов.

Перечисленные выше планы и графики все же не содержат точных технологических указаний о том, как именно изготавливать и контролировать ту или иную конструкцию. Поэтому на некоторые виды работ и операций при технологической подготовке производства разрабатывают отдельные технологические инструкции.

Рис. 11.1. Схема генерального графика постройки головного или единичного крупного судна.

При выполнении таких работ, как, например, обработка деталей корпуса, сборка и сварка корпуса, испытание непроницаемости и других, цехи должны руководствоваться действующими отраслевыми нормалями едиными для всех заводов судостроительной промышленности.

Широкое распространение получила система сетевого планирования и управления (СПУ), в которой используется сетевой график в качестве информационной динамической модели, отображающей процесс выполнения комплекса операций и его конечные цели.

Сетевой график позволяет четко представить связи между отдельными работами в сложных производственных условиях и установить наиболее рациональную последовательность и зависимость всего комплекса работ. Это дает возможность своевременно предупреждать срывы работ и нарушения плановых сроков.

Вместе с этой лекцией читают «10 Трехфазный ток».

В сетевых графиках отдельные работы изображаются стрелками, а конечные результаты – кружками и цифровыми индексами. В сетевом графике каждый кружок означает «событие » , т. е. конечный результат каких-то работ. Событие не является процессом, его длительность равна нулю. Для того чтобы перейти от предыдущего события к последующему, нужно совершить определенную работу, которая может быть измерена по времени (в днях, неделях, чел.-час).

Оценка времени выражается обычно для судостроения в днях, неделях или месяцах, в зависимости от того, как подробно составляется сетевой график (пример сетевого графика на рис.11.2).

Технологические процессы выполнения операций (инструкции) разрабатываются для сложных и ответственных конструкций. Для типовых процессов пользуются нормативной документацией единой на всех предприятиях судостроительной промышленности.

При разработке технологических процессов устанавливают: оборудование, оснастку, приспособления и инструмент, которые будут использоваться при постройке судна; определяют возможность использования имеющегося оборудования и оснастки, или необходимо заказать (сконструировать) новое.

Источник: studizba.com

Технологическая подготовка производства в судостроении

Любая производственно-хозяйственная деятельность, в том числе в судостроительном производстве, начинается с его подготовки. От своевременности и качества подготовки зависит эффективность результатов труда при достижении поставленных целей. Судостроительное производство — совокупность взаимосвязанных процессов комплексной подготовки производства и постройки судов.

В свою очередь, комплексная подготовка производства к постройке судов — система, обеспечивающая готовность предприятия к выполнению программы постройки конкурентоспособных судов в сроки контрактов купли-продажи.

Готовность предприятия к постройке означает наличие у него:

- Всех конструкторских, технологических и организационно-технологических документов;

- Необходимых сооружений, коммуникаций и подъемно-транспортного оборудования, средств технологического оснащения;

- Кадров рабочих и инженерно-технического персонала подразделений, обеспечивающих постройку судов.

В комплексной подготовке производства на судостроительном предприятии из всех ее видов технологическая подготовка производства (ТПП) наиболее трудоемка и продолжительна. Цель ТПП — обеспечение технологической готовности предприятия к постройке судов, а также заданного технического уровня производства верфи и каждого из его видов.

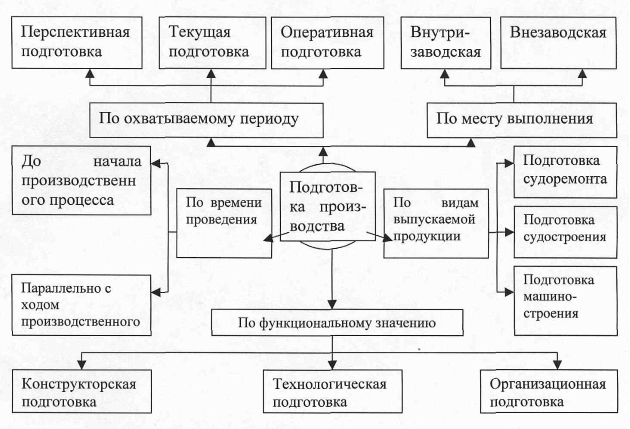

Рис. 1 Классификация видов подготовки производства

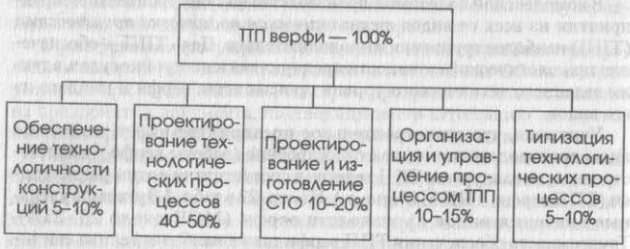

Учитывая, что судостроительное предприятие имеет различные виды производств, такие, как судостроение (работы верфи), машиностроение, металлургия, ТПП ведется в соответствии с этим разделением (ТПП верфи, ТПП МСЧ и т. д.). На стр. “производственный цикл и технологическая трудоемкость строительства судна” в табл. 1 указаны удельные значения видов производств верфи (МСЧ около 20-25%). Трудоемкость обеспечения ТПП верфи также наиболее велика, достигая 50-60% в общей трудоемкости ТПП предприятия.

Особенности судостроительного производства обусловливают существенные отличия ТПП верфи от аналогичной подготовки в других отраслях машиностроения:

- Технологическая готовность в судостроении основана на поэтапной передаче в производство конструкторских и технологических документов (в машиностроении установлено единовременное комплектование такой документацией);

- Значительное число технологических и организационно-технологических документов разрабатывается на стадиях эскизного и технического проектирования судна, поэтому в ходе рабочего проектирования и постройки головного и даже серийных судов возникают изменения проекта, требующие корректировки уже существующих документов;

- Функции ТПП верфи шире функции ТПП в других отраслях машиностроения и дополнительно включают работы по обеспечению технологичности конструкций, типизации технологических процессов и их автоматизированного проектирования, проектирования и изготовления СТО, испытаний механизмов, устройств и судна в целом.

Разработка принципиальных технологии и организации постройки судов на стадии технического проекта судна необходима для обеспечения предприятия ранней информацией и, тем самым, сокращения сроков ТПП.

В судостроении используют методологию теории, именуемой «Управление проектами», понятия которой разделяют проекты судов:

- По классу — монопроекты, имеющие офаниченные временные, ресурсные и другие рамки, реализуемые в составе программы предприятия-строителя;

- По сложности — сложные проекты, характеризующиеся наличием технических, технологических, организационных и ресурсных задач, решение которых предполагает нетривиальные подходы и высокие затраты на их решение;

- По длительности – проекты с продолжительностью проектирования и строительства более 2-х лет.

Таким образом, проекты судов являются сложными, ресурсо и трудоёмкими объектами производства с длительным циклом проектирования и строительства. Поэтому разработка принципиальных технологии и организации постройки судов уже на ранних стадиях проектирования является производственной необходимостью. В рамках создания принципиальной технологии выполняют расчеты трудоемкости и продолжительности постройки головного и серийных судов, разрабатывают схемы размещения производства, основные положения по технологии и организации постройки головного и серийных судов, и по технологии электромонтажных работ.

Рис. 2 Удельные значения трудоемкости выполнения работ по ТПП верфи

Расчеты трудоемкости и продолжительности постройки головного и серийных судов в современных условиях выполняют обычно в два этапа:

- На стадии предконтрактной проработки производится укрупненный расчет трудоемкости постройки на основе известных из практики удельных значений по видам производств верфи и МСЧ. Данными для расчета являются тип судна, его дедвейт или водоизмешение порожнем, представленные проектантом или заказчиком судна. Цель расчета – оперативное определение собственных затрат в себестоимости судна;

- На стадии технического проекта определяют уточненную (плановую) трудоемкость отдельных производств с целью определения затрат труда основных производственных рабочих. Данными плановой трудоемкости являются основные конструктивно-технологические данные судна, сведения о массе судна по статьям нагрузки. Могут быть также использованы статистические данные о трудоёмкости постройки судна-аналога. В плановую трудоемкость постройки головного судна входит трудоемкость проектирования и изготовления средств технологического оснащения.

На стадии технического проекта разрабатывают:

- Генеральные графики постройки головного и серийных судов;

- График подготовки производства для обеспечения постройки головного судна;

- Технологический график постройки судна;

- Предварительные ведомости технологических комплектов;

- График проектирования и изготовления специальной технологической оснастки и др. .

Основные положения по технологии и организации постройки содержат:

- Конструктивно-технологические особенности судна;

- Характеристики производственных условий предприятия-строителя;

- Организационно-технические мероприятия по подготовке производства к постройке головного и последующих судов;

- Организационно-технологическую схему постройки судов;

- Перечень подлежащих освоению новых технологических процессов, средств механизации и автоматизации по видам производств.

Организационно-технологическая схема постройки судов устанавливает:

- Выбор и обоснования метода постройки судна и способа формирования его корпуса на построечном месте;

- Принципы разбивки корпуса судна на сборочные единицы, узлы, секции, блоки секций, блок- модули;

- Основные работы по видам производств, методы их выполнения, последовательность технологического процесса постройки судна в целом.

Создание организационно-технологической схемы по сути представляет собой моделирование процесса постройки судна. Современные методики предусматривают её разработку на основе теории графов и теории принятия оптимальных решений.

Схема размещения производства определяет загрузку цехов и служб предприятия-строителя, электромонтажного предприятия.

Принципиальная технология и организация постройки судна являются первичными организационно-технологическими разработками, предопределяющими состав необходимых организационных и технологических документов и последовательность их выпуска.

Источник: sea-man.org

Технологический комплект верфи.

Подготовка производства к постройке судов нового проекта – комплексная система, обеспечивающая готовность предприятия к выполнению программы постройки судов высшей категории качества с заданными технико-экономическими показателями.

Контруктивно–технологический метод выпуска рабочих конструкторских документов.

Контруктивно–технологический метод выпуска рабочих конструкторских документовверфи – метод выпуска рабочих конструкторских документов верфи, предусматривающий полную технологическую разбивку деталей, сборочных единиц и комплектующих изделий судна на технологические комплекты верфи.

Изделие МСЧ.

Изделие машиностроительной части предприятия–строителя судна (МСЧ)– комплектующее изделие, изготавливаемое на предприятии–строителе независимо от обводов корпуса судна.

Виды производства судостроительной верфи

Виды производства судостроительной верфи – классификационная группировка производств судостроительной верфи, выделяемая по совокупности признаков классификации:

1. корпусообрабатывающее производство – совокупность производственных процессов по изготовлению деталей корпуса, начиная от получения и складирования материала до комплектации и складирования готовых и скомплектованных деталей.

2. сборочно–сварочное производство – совокупность производственных процессов по сборке и сварке узлов, секций и блоков секций корпуса судна с их насыщением.

3. корпусостроительное (стапельное) производство – совокупность производственных процессов постройки корпуса судна, начиная от его формирования на построечном месте до спуска на воду, включая изготовление блоков корпуса судна.

4. трубообрабатывающее производство – совокупность производственных процессов по изготовлению труб, определению конфигурации и предварительному монтажу судовых трубопроводов на судне.

5. механомонтажное производство – совокупность производственных процессов по сборке агрегатов в цехе, по монтажу главных и вспомогательных механизмов, устройств, теплообменных аппаратов, валопроводов, тяжеловесного электрооборудования и доннобортовой аппаратуры, по монтажу устройств с электроизоляцией от корпуса судна, по окончательному монтажу и испытанию трубопроводов на герметичность.

6. производство изделий корпусодостроечной номенклатуры (КДН) – совокупность производственных процессов по изготовлению в цехах верфи изделий МСЧ, номенклатура которых определена OCT5.0377-83

7. производство по монтажу слесарно–корпусного насыщения, изготовлению и монтажу труб судовой вентиляции – совокупность производственных процессов по монтажу обрешетников, каркасов для формирования помещений в модульной системе и других металлических конструкциях, доизоляционных и послеизоляционных креплений дельных вещей, металлического оборудования и мебели, деталей крепления, ранготута и такелажа.

8. производство и монтаж изделий отделки и оборудования судовых помещений – совокупность производственных процессов изготовления в цехах верфи неметаллических и композитных деталей, узлов и изделий, предназначенных для оборудования судовых помещений; изготовления и подготовки в цеховых условиях элементов отделки судовых помещений, монтаж деталей и изделий, предназначенных для отделки и оборудования судовых помещений.

9. производство по монтажу изоляции и лакокрасочным покрытиям – совокупность производственных процессов подготовки поверхностей конструкций, монтажа изоляции, нанесения антикоррозионных и декоративных покрытий.

10. производство по испытаниям и сдаче судов – совокупность производственных процессов по испытаниям и сдаче судов.

11. электромонтажноепроизводство – совокупность производственных процессов по монтажу кабельных сетей; установке, включению, регулировке и сдаче электрооборудования, систем автоматики и специальной техники.

Головное судно.

Головное судно – первое судно, строящееся по данному проекту в условиях предприятия–строителя.

Серийно освоенное судно

Серийно освоенное судно – судно, в результате постройки которого все проектные, конструктивные и технологические решения являются полностью отработанными.

Головная серия судов

Головная серия судов – классификационная группировка судов, в которую включаются головное судно и все последующие до серийно освоенного судна.

Период постройки судов и их продолжительность.

· Периоды постройки судов – часть производственного процесса, выделяемая по типовым событиям, характеризующим важнейшие этапы постройки судна.

· Достапелный период постройки судна – часть производственного процесса постройки судна, включающая совокупность техкомплектов, выполняемых между типовыми событиями: «обработка металла корпуса начата»; «сборка судна на построечном месте начата, закладка произведена».

· Продолжительность достапельного периода постройки судна – часть общей продолжительности постройки судна, равная разности между сроками наступления типовых событий: «сборка судна на построечном месте начата, закладка произведена»; «обработка металла корпуса начата».

· Стапельный период постройки судна – часть производственного процесса постройки судна, включающая совокупность техкомплектов, выполняемых между типовыми событиями: «сборка судна на построечном месте начата, закладка произведена»; «судно на воду спущено».

· Продолжительность стапельного периода постройки судна – часть общей продолжительности постройки судна, равная разности между сроками наступления типовых событий: «судно на воду спущено»; «сборка судна на построечном месте начата, закладка произведена».

· Достроечный период постройки судна – часть производственного процесса постройки судна, включающая совокупность техкомплектов, выполняемых между типовыми событиями: «судно на воду спущено»; «швартовные испытания начаты».

· Продолжительность достроечного периода постройки судна – часть общей продолжительности постройки судна, равная разности между сроками наступления типовых событий: «швартовные испытания начаты»; «судно на воду спущено».

· Сдаточный период постройки судна – часть производственного процесса постройки судна, включающая совокупность техкомплектов, выполняемых между типовыми событиями: «швартовные испытания начаты»; «приемный акт подписан».

· Продолжительность сдаточного периода постройки судна – часть общей продолжительности постройки судна, равная разности между сроками наступления типовых событий: «приемный акт подписан»; «швартовные испытания начаты»

Планово–учетная единица работ.

Планово–учетная единица работ (ПУЕ работ) – классификационная группировка работ процесса постройки судна, выделяемая по признаку классификации – конечная продукция исполнителя.

Технологический комплект верфи.

Технологический комплект верфи – совокупность работ, выполняемых без перерывов в строгой технологической последовательности цехом или предметно– замкнутым участком цеха по определенной конструкции, результатом выполнения которых является конечная продукция цеха, необходимая для начала работ смежного цеха или сданная заказчику по построечному документу.

Источник: megalektsii.ru