Процесс взаимодействия производственных факторов на предприятии, направленный на превращение исходного сырья (материалов) в готовую продукцию, пригодную к потреблению или к дальнейшей обработке, образует производственный процесс или производство.

Основными элементами производственного процесса являются труд (деятельность людей), предметы и средства труда. Во многих производствах используются природные процессы (биологические, химические).

Наиболее крупными частями производственного процесса являются основное, вспомогательное и побочное производства.

К основным относятся те процессы, прямым результатом которых является изготовление продукции, составляющей товарную продукцию данного предприятия, а к вспомогательным — те, в ходе которых создаются полупродукты для основного производства, а также выполняются работы, обеспечивающие нормальное течение основных процессов. Побочное производство охватывает процессы переработки отходов основного производства или их утилизации.

Организация строительного производства

По течению во времени производственные процессы подразделяют на дискретные (прерывные) и беспрерывные, вызванные непрерывностью технологического процесса или потребностями общества.

По степени автоматизации выделяют процессы: ручные, механизированные (выполняются рабочими с помощью машин), автоматизированные (выполняются машинами под наблюдением рабочего) и автоматические (выполняются машинами без участия рабочего по заранее разработанной программе).

Процесс основного, вспомогательного и побочного производства состоит из ряда производственных стадий.

Стадия — это технологически законченная часть производства, характеризующая изменение предмета труда, переходящего из одного качественного состояния в другое.

Производственная стадия делится, в свою очередь, на ряд производственных операций, представляющих собой первичное звено, элементарную, простейшую составную часть процесса труда. Производственная операция выполняется на отдельном рабочем месте, одним или группой рабочих, над одним и тем же предметом труда, с помощью одних и тех же средств труда.

По назначению производственные операции делят на:

— технологические (основные), в результате которых вносятся качественные изменения в предметы труда, его состояние, внешний вид, форму и свойства;

— транспортные, изменяющие положение предмета труда в пространстве и создающие условия для поточного производства;

— обслуживающие, обеспечивающие нормальные условия для работы машин (их чистка, смазка, уборка рабочего места);

— контрольные, способствующие правильному выполнению технологических операций, соблюдению заданных режимов (контроль и регулирование процесса).

Для нормальной организации производственного процесса необходимо соблюдать следующие принципы:

1) принцип специализации — это закрепление за каждым цехом, производственным участком, рабочим местом, технологически однородной группы работ или строго определенной номенклатуры изделий;

8.05 Основы поточной организации строительства

2) принцип непрерывности процесса означает обеспечение движения предмета труда с одного рабочего места на другое без задержек и остановок;

3) принцип пропорциональности подразумевает согласованность в продолжительности и производительности всех взаимосвязанных подразделений производства;

4) принцип параллельности предусматривает одновременное выполнение отдельных операций и процессов;

5) принцип прямоточности означает, что предметы труда в процессе обработки должны иметь найкратчайшие маршруты по всем стадиям и операциям производственного процесса;

6) принцип ритмичности состоит в регулярности и устойчивости хода всего процесса, что обеспечивает производство одинакового или равномерно увеличивающегося количества продукции за равные промежутки времени;

7) принцип гибкости требует быстрой адаптации производственного процесса к изменению организационно-технических условий, связанных с переходом на изготовление новой продукции и др.

3.1.2. Организационные типы производства

Постоянство видов выпускаемой продукции, а также постоянство структуры производственного процесса определяют типы производства: единичное, серийное и массовое.

Единичное производство характеризуется наиболее резко выраженным непостоянством структуры рабочего процесса, так как при этом типе производства каждое последующее изделие создает новый технологический процесс, отличающийся от прежнего по составу операций, по их продолжительности и последовательности, в которой они выполняются. К данному типу производства можно отнести изготовление нестандартного оборудования.

Отличительными особенностями единичного типа производства являются:

— многономенклатурность выпускаемой продукции;

— преобладание технологической специализации рабочих мест, участков, цехов;

— отсутствие постоянного закрепления за рабочими местами определенных изделий;

— использование универсального оборудования и размещение его по однотипным группам;

— наличие высококвалифицированных рабочих-универсалов;

— большой объем ручных операций;

— большая длительность производственного цикла и др.

Серийное производство характеризуется постоянством структуры рабочего процесса в период выпуска одной партии (серии) одинаковых изделий. Структура процесса изменяется по составу операций, их продолжительности и последовательности выполнения в связи с переходом на изготовление серии нового вида продукции. Например, консервное производство.

В зависимости от продолжительности периода выпуска одной серии и размера партии различают мелкосерийное, среднесерийное и крупносерийное производства.

Для серийного типа производства характерна относительно большая номенклатура изделий, однако значительно меньшая, чем при единичном типе производства.

Основные особенности организации серийного производства:

— специализация рабочих мест по выполнению нескольких закрепленных операций;

— использование универсального и специального оборудования;

— незначительный объем ручных операций;

— наличие рабочих средней квалификации;

— незначительная длительность производственного цикла и др.

Массовое производство характеризуется наиболее резко выраженным постоянством структуры рабочего процесса, повторением одних и тех же операций на каждом рабочем месте в связи с изготовлением одного и того же вида изделия. К данному типу производства можно отнести машиностроение.

Для массового производства характерны:

— ограниченная номенклатура изделий;

— предметная специализация рабочих мест;

— использование специального и специализированного оборудования;

— возможность механизации и автоматизации производственных процессов;

— наличие рабочих невысокой квалификации;

— минимальная длительность производственного цикла.

Важной количественной характеристикой типа производства является уровень специализации рабочих мест, исчисляемый с помощью коэффициента закрепления операций, который определяется как среднее количество операций, приходящихся на одно рабочее место за месяц:

где n — количество предметов, обрабатываемых данной группой рабочих мест;

m — количество операций, приходящихся на i -тый предмет;

K M — количество рабочих мест.

Нормативный коэффициент закрепления рабочих мест для массового производства составляет от 1 до 3, для крупносерийного — 4-10, среднесерийного — 11-20, мелкосерийного — более 20, единичного — более 40.

Отдельно выделяют исследовательское производство, в котором изготавливаются образцы или партии изделий для проведения исследовательских работ.

3.1.3. Производственный цикл

Время от начала производственного процесса до выхода готовой продукции определяется как производственный цикл.

Производственный цикл состоит из времени производства и времени перерывов.

Время производства включает продолжительность технологических операций (или природных, естественных процессов) и продолжительность вспомогательных операций (технологического обслуживания производства).

Продолжительность технологических операций — это время, в течение которого происходят механические, химические, физические и другие воздействия на предметы труда, в результате чего осуществляется изменение форм, размеров, физико-химических свойств предметов труда. Продолжительность вспомогательных операций — это время, затрачиваемое на межцеховые и внутрицеховые перемещения предметов труда, контроль, упаковывание, маркирование и т.п.

Перерывы в работе подразделяют на регламентированные и нерегламентированные.

Регламентированные перерывы входят в состав каждого цикла, если они вызваны ожиданием накопления партии изделий для передачи ее на следующую технологическую операцию или временной остановкой в работе из-за разной продолжительности смежных технологических операций.

Нерегламентированные перерывы связаны с простоем оборудования и рабочих по непредусмотренным режимом работы организационно-техническим причинам (задержка сырья, материалов, поломка оборудования) и поэтому в производственный цикл включаются в виде поправочного коэффициента или вообще не учитываются.

Основной составляющей производственного цикла является продолжительность технологических операций, которая составляет технологический цикл ( Т ц ):

где n — количество предметов в партии;

t — продолжительность обработки одного предмета;

K M — количество рабочих мест, на которых выполняется эта операция.

Предметы труда в процессе производства могут перемещаться последовательно, параллельно и параллельно-последовательно. Длительность цикла наименьшая при параллельном движении предметов труда, наибольшая — при последовательном.

Длительность и состав производственного цикла рассчитывают аналитическим, графическим или графоаналитическим способами. Для этого необходимо знать составные части, на которые расчленяется процесс производства продукции, последовательность, способ выполнения и нормативы его продолжительности, вид движения предмета труда.

3.1.4. Методы организации производства

Существует два метода организации производства: поточное и непоточное производство.

Непоточное производство используется преимущественно в единичном и серийном производстве. Его признаки: рабочие места размещаются однотипными технологическими группами без связи с последовательностью выполнения операций, на них обрабатываются разные по конструкции и технологии изготовления предметы труда, которые перемещаются в процессе обработки сложными маршрутами, создавая большие перерывы между операциями.

В условиях единичного производства непоточный метод осуществляется в форме единично-технологического (обрабатываемые предметы труда не повторяются).

В серийном производстве непоточный метод принимает две формы:

1) партионно-технологический метод (предметы труда проходят обработку партиями, которые периодически повторяются);

2) предметно-групповой метод (вся совокупность предметов труда разделяется на технологически подобные группы).

Количество оборудования ( N ) в непоточном производстве исчисляется для каждой технологически однотипной группы станков:

где n — количество предметов труда, обрабатываемых на данном оборудовании;

t — норма времени на обработку предметов труда;

T — плановый фонд времени работы единицы оборудования за год;

K в.н. — коэффициент выполнения норм времени.

Поточное производство обеспечивает строго согласованное выполнение всех операций технологического процесса во времени и пространстве, оно характеризуется следующими основными признаками:

— специализацией каждого рабочего места на выполнении определенной операции;

— согласованным и ритмичным выполнением всех операций на основе единого расчетного темпа работы;

— размещением рабочих мест в строгом соответствии с последовательностью технологического процесса;

— передачей обрабатываемого материала или изделий с операции на операцию с минимальными перерывами с помощью транспортера (конвейера).

Основным структурным звеном поточного производства является поточная линия — ряд взаимосвязанных рабочих мест, расположенных в порядке последовательности выполнения технологического процесса и объединенный общей для всех нормой производительности (ее определяет ведущая машина потока).

Поточный метод характерен для массового и крупносерийного производства.

Производственные потоки можно классифицировать по ряду признаков:

— по числу линий — на однолинейные и многолинейные;

— по степени охвата производства — на участковые и сквозные;

— по способу поддержания ритма — со свободным и регламентированным ритмами;

— по степени специализации — многопредметные и однопредметные;

— по степени непрерывности процесса — прерывные и непрерывные.

Для поточной линии рассчитываются основные ее параметры:

1) такт (ритм) поточной линии ( r ) — промежуток времени между выпуском двух, следующих одно за другим готовых изделий или партий готовых изделий:

где Т — плановый фонд времени работы линии за расчетный период, мин.;

П — объем производства продукции за тот же период в натуральном измерении.

При ритмичном производстве за определенный промежуток времени вырабатывается одно и то же равное количество продукта.

2) количество рабочих мест ( N ) исчисляется по каждой операции:

где t ц — длительность рабочего цикла.

Производственный поток проектируется на основе объемов производства, фонда рабочего времени, такта (ритма) поточной линии, числа рабочих мест на конвейере и длины рабочей части конвейера.

Источник: www.aup.ru

Дальность транспортировки грунта

СХЕМА ЗДАНИЯ

Курсовая работа должна быть защищена не позднее 15.12.2009

Задание выдано 4.09.2009

Таблица 1.1

Длина здания — 96 м.

Число пролетов — 3 шт.

ТГТУ ГС и АД 270301-57-2009

Шаг крайних колонн — 6 м.

Шаг средних колонн — 6 м.

Вариант колонн — 6

Стропильная конструкция — СФ-2

Плита покрытия — ПП-2

Стеновая панель — СП-1,2

Спецификация элементов

Спецификация монолитных фундаментов

| Номер варианта | Размеры стакана, см | Размер ступеней, см | |||

| h | aЧb | a1Чb1 | a2Чb2 | a3Чb3 | |

| Ф-2 | 225 | 170Ч100 | 370Ч250 | 290Ч170 | 230Ч100 |

| Ф-3 | 210 | 170Ч100 | 410Ч290 | 330Ч230 | 230Ч170 |

- Организационно-техническая подготовка строительства

- Выбор и описание метода производства работ . . . . . 5

- Выбор грузоподъемного механизма . . . . . . . . . . .6

- Расчет параметров и показателей сетевого графика . .10

- Построение сетевого графика в масштабе времени . . .11

- Построение графика движения рабочей силы, его корректировка . . . . . . . . . . . . . . . . . . . 13

- Определение потребности в материально-технических ресурсах . . . . . . . . . . . . . . . . . . . . . .14

- Расчет складских помещений и площадок . . . . . . . 16

- Расчет потребности во временных зданиях и

- Расчет потребности строительства в воде . . . . . . 18

- Расчет потребности строительства в электроэнергии . 19

- Технико-экономические показатели стройгенплана . . .22

ТГТУ 270301 57 2009

Поточная организация строительства объекта

Кафедра ГС и АД гр. СА-52

- Изучается объемно-планировочное решение здания, рассматривается возможность разделения его на захватки, осуществляется выбор методов производства работ по возведению здания;

- Осуществляется выбор грузоподъемного механизма;

- Выполняется ознакомление с номенклатурой и объемом работ;

- Рассчитывается продолжительность выполнения работ с использованием карточки-определителя;

- Осуществляется проектирование сетевой модели строительства;

- Производится расчет параметров сетевого графика и построение сетевого графика в масштабе времени;

- Выполняется построение графика рабочей силы и его корректировка;

- Определяется потребность в материально-технических ресурсах;

- Осуществляется проектирование и расчет стройгенплана;

ТГТУ ГС и АД 270301-57-2009

Рассчитываются технико-экономические показатели стройгенпалана.

Результаты разработки курсового проекта излагают в расчетно-пояснительной записке в виде текстовой части, таблиц, графиков в объеме страниц формата А4 и двух листов чертежей формата А1, включающий задание на курсовое проектирование. Графическая часть включает в себя: сетевую модель строительства с рассчитанными параметрами и критический путь; сетевой график в масштабе времени и оптимизированный график движения рабочей силы; график поступления основных конструкций и материалов на объект и график работы основных строительных машин; строительный генеральный план; условные обозначения к нему и экспликации временных зданий и сооружений и мест складирования конструкций и материалов.

По заданию на проектирование одноэтажное промышленное здание состоит из трех пролетов шириной по 30 метров, общая длина здания составляет 96 м. Шаг крайних и средних колонн 6 м, общая высота здания 20,10 м. Материал основных конструкций – сборный железобетон.

Основные несущие конструкции – железобетонные двухветвевые колонны и стропильные фермы высотой 3,5 м.

Ограждающие конструкции выполнены из железобетонных стеновых панелей высотой 1,2 м и 1,8 м.

Покрытие выполнено из железобетонных ребристых плит шириной 3м, кровля – рулонная из трех слоев рубероида с утеплителем из пенобетонных плит.

Фундамент здания – из монолитного бетона с армированием металлическими сетками, глубина стакана 1,25 м, отверстие под колонну — 130Ч80 см.

Наружная отделка здания состоит из устройства асфальтовой отмостки.

- Организационно-техническая подготовка строительства объекта

- Выбор и описание метода производства работ

Для ритмичного и непрерывного осуществления всех технологических задач строительный процесс должен быть организован в пространстве и времени.

Здание возводится методом раздельного монтажа с направлением развития монтажного процесса по горизонтали.

Организация строительного процесса в пространстве обеспечивается разделением объемного пространства на захватки, где бригады рабочих в необходимой последовательности выполняют все операции.

Устройство монолитных конструкций осуществляется поточным методом, при котором каждый технологический цикл выполняют сначала на первой захватке, затем на второй, затем на третьей. Это позволяет последовательно проводить однородные циклы и параллельно – разнородные. Поточный метод сочетает в себе положительные качества последовательного и параллельного методов – рациональное потребление ресурсов в относительно короткие сроки строительства.

Отделка, устройство полов, электротехнические и сантехнические работы выполняются параллельным методом на всем протяжении здания по пролетам. Это обусловлено тем, что здание не имеет перегородок и построено в один этаж.

Монтаж железобетонных конструкций (колонны, фермы, стеновые панели, подкрановые балки, плиты покрытия) ведется гусеничным краном методом поэлементного монтажа. При монтаже особое внимание уделяется последовательности и точности установки железобетонных элементов.

Наружная отделка здания, благоустройство и озеленение, остекление, установка ворот и устройство кровли выполняется параллельно с другими технологическими процессами при том, что они не мешают друг другу; это ведет к значительному сокращению сроков строительства.

Все строительно-монтажные работы по возведению объекта частично или полностью механизированы. Предварительное планирование строительной площадки ведётся бульдозером на гусеничном ходу ДЗ-28.

ТГТУ ГС и АД 270301-57-2009

Разработка котлована ведётся экскаватором ЭО-4121, оборудованным прямой лопатой. Грунт, который был поднят из котлована, перевозится с помощью автосамосвала КамАЗ. При обратной засыпке фундаментов используют легкие бульдозеры на тракторе типа ДТ-54.

Изм.

ТГТУ ГС и АД 270301-57-2009

До начала монтажа фундамента должны быть проведены следующие виды работ:

-размечены разбивочные оси здания;

-доставлено всё необходимое оборудование и инвентарь;

После возведения фундаментов в разработанном котловане производят обратную засыпку пазух котлована бульдозером ДЗ-28, с послойным уплотнение грунта при помощи вибротрамбовки SVP-25 для дальнейшего устройства полов по грунту.

Далее начинают монтаж колонн, который осуществляется подобранным краном на шасси автомобильного типа, с помощью него же устанавливают и фермы. Затем производят монтаж стеновых панелей и панелей покрытия, предварительно складированных на площадке строительства) с помощью подобранного крана, производят кровельные работы, установку перегородок, сантехкабин, устройство полов, заполнение оконных и дверных проемов, отделочные работы.

Перед началом монтажа элементов здания наносят риски, а при монтаже осуществляется визуальный контроль при помощи отвеса и уровня, а геодезическая съёмка при помощи нивелира.

Выбор грузоподъемного механизма осуществляется из следующих параметров элементов и крана: масса и габариты конструкций, требуемая высота подъема крюка Hкр.тр., необходимый вылет крюка Lтр, требуемая длина стрелы lтр. Так как промышленные здания возводятся поточным методом, возникает необходимость привлечения сразу нескольких кранов для каждого вида конструкций отдельно. Поэтому мы подбираем несколько видов кранов, которые наиболее рационально будет использовать для монтажа тех или иных конструктивных элементов. Одноэтажное промышленное здание рационально возводить автомобильными кранами, так как каждый вид конструкции монтируется последовательно, а для этого необходима хорошая маневренность грузоподъемного механизма, а также необходимым условием является возможность крана монтировать несколько элементов с одной стоянки.

Для монтажа фундаментов, колонн, стропильных и подстропильных ферм подбираем кран исходя из условий грузоподъемности, вылета крюка, и высоты подъема крюка.

Грузоподъемность определяется по наибольшей монтажной массе элемента (колонны, стропильные фермы), учитывающей массу траверсы ТР25-1,4(22,8т+0,176т=22,976 т).

Требуемая высота подъема крюка определяется из условия подъема плит покрытия, которые являются наиболее высоко расположенными элементами, по формуле:

ТГТУ ГС и АД 270301-57-2009

где h0=17,55–1,25+0,15+3,5 = 19,95 — высота опоры монтируемого элемента от уровня стоянки крана; hз = 1 м – запас по высоте между низом и опорой монтируемого элемента из условий безопасности производства работ; hэ = 0,3 м – высота монтируемого элемента; hс = 6,5 м – расчетная высота грузозахватного приспособления до центра крюка крана.

Необходимый вылет крюка определяется с тем расчетом, чтобы кран с одной стоянки мог смонтировать несколько элементов: Lтр = a+b, где a=30 м – ширина пролета, в – расстояние от оси вращения крана до ближайшей стены здания, обеспечивающий габарит для нижней части крана при его вращении.

Выбираем гусеничный стреловой кран СКГ-40/63.

Для монтажа более легких элементов (подкрановая балка, стеновые панели, ограждающие конструкции – окна и ворота) подбираем кран с более подходящими параметрами по грузоподъемности. Масса самого тяжелого элемента (стеновая панель СП-2 весом 4,4 т). Требуемая высота подъема крюка определяется из условия подъема плит покрытия, которые являются наиболее высоко расположенными элементами, определяется по формуле:

По техническим параметрам подходит стреловой кран на гусеничном ходу марки МКГ-25БР.

Для оптимизации производства используем два вида кранов: гусеничный стреловой кран СКГ-40/63 для монтажа колонн и стропильных ферм, плит покрытия, и стреловой кран на гусеничном ходу марки МКГ-25БР для монтажа стеновых панелей и панелей покрытия, подкрановых балок.

Источник: nashaucheba.ru

Организация производства на предприятии отрасли

Введение 3

Исходные данные 4

Определение трудоемкости работ по технологическим этапам, объектам и продолжительности выполнения технологических этапов работ на объектах 5

Расчет параметров потока с использованием матрицы 10

Проектирования циклограммы, календарного плана и сетевого графика поточного строительства комплекса жилых домов 13

Сетевой график поточного строительства объектов 15

Заключение 18

Список использованной литературы 19

Рассчитывается коэффициент неравномерности движения рабочих (КН.Д.) по формуле:где Rmax – наибольшее количество рабочих, занятых в потоке, принимается непосредственно из графика изменения численности рабочих;Rср – среднее количество рабочих, вычисляется по формуле:где А – суммарная трудоемкость работ всего потока, чел.-дн.;Т – общий срок строительства по календарному плану, дн.Сетевой график поточного строительства объектовСетевой график разработан при условии последовательного выполнения технологических этапов на объектах, друг за другом, без совмещения различных этапов работ на одном каком-либо объекте, т.е. последующий этап на одном и том же объекте может быть начат сразу же после полного окончания работ предыдущего этапа. При этом соблюдена организационно технологическая последовательность выполнения строительно-монтажных работ (технологических этапов).Сетевой график поточного строительства разработан на основе данных о продолжительности выполнения работ, полученных при составлении таблицы 4, при очередности возведения объектов, указанной в исходной таблице.

Сетевой график рассчитан секторным методом (непосредственно на графике) и представлен в графической части настоящего проекта.Для расчета непосредственно на сетевом графике каждое событие делится на 4 сектора.Первоначально определяются ранние начала работ сетевого графика. Расчет ведется слева направо от исходного до завершающего события.

В левый сектор исходного события (1) записываем «0», так как раннее начало работ, выходящих из этого события равно нулю. У исходного сетевого графика нет предшествующих работ, поэтому в нижний сектор также записываем «0».Раннее начало последующих работ равно максимальному раннему окончанию предшествующих работ, т.е. максимальной сумме раннего начала и продолжительности предшествующих работ:где– раннее начало последующих за событием работы;– раннее начало работы;– продолжительность работы.В левый сектор следует записывать получившееся значение, а в нижний пишем номер события, из которого к данному идет максимальный путь.

Подобным образом определяются ранние начала всех работ. Работы, выходящие из одного события, имеют одинаковые ранние начала.В левый сектор завершающего события заносится максимальная величина из сумм ранних начал и продолжительностей завершающих работ – это и будет продолжительность критического пути.Далее определяются критические работы.Позднее окончание работ определяется справа налево от завершающего до исходного события.Позднее окончание предшествующих работ равно минимальной разности поздних окончаний и продолжительностей последующих работ:где – позднее окончание работ; – позднее окончание последующих работ; – продолжительность последующих работ.Все работы, входящие в одно событие, имеют одинаковые поздние окончания.После расчета ранних и поздних сроков определяются резервы времени.Общий (полный) резерв времени работы – это максимальное время, за которое можно задержать начало работы или увеличить ее продолжительность без изменения общего срока строительства.Полный резерв времени работы равен разности между поздним окончанием и суммой раннего начала и продолжительности этой работы:Частный (свободный) резерв времени – максимально количество времени, на которое можно перенести начало работы или увеличить ее продолжительность без изменения раннего начала последующих работ.Свободный резерв времени работы равен разности между ранним началом последующей работы и суммой раннего начала и продолжительности данной работы:Резервы времени работ и зависимостей указаны на графике под стрелкой: полный резерв слева, свободный справа.Критический путь — это полный путь, имеющий наибольшую длину (продолжительность) из всех полных путейКритический путь проходит через события, в которых значения раннего начала и позднего окончания совпадают, на графике выделен жирной линией.

Полный и частный резерв времени для работ критического пути равен нулю.ЗаключениеВ основе организации и планирования производства работ на строительном объекте лежит поточный метод, главными принципами которого являются непрерывность и ритмичность производственного процесса, а так же планомерность выполнения отдельных видов работ. В сочетании с высокой степенью сборности здания этот метод наиболее эффективен.

Одновременное выполнение работ бригадами или звеньями рабочих на разных захватках позволяет выполнять необходимый объем работ на одной захватке и подготовку следующей операции, тем самым резко сокращая сроки производства работ. При данном методе работы ведутся комплексными или специализированными бригадами, имеющими постоянный состав, а значит высокое качество выполняемых работ.

Кроме этого эффективность поточного строительства выражается в равномерном и наиболее полном использовании трудовых и материально-технических ресурсов производства на протяжении всего срока строительства. Последовательность строительства зданий и сооружения определяется требованиями технологии производства.

Организация строительства здания поточным методом требует предварительной разработки организационно-технологической схемы строительства и выбора производства работ. Взаимосвязь и последовательность выполнения строительных и монтажных работ с принятыми технологическими и организационными методами отражается в организационных моделях, одной из которых является сетевая.

Она дает возможность выбрать оптимальный вариант выполнения работ, использовать все резервы и оперативно варьировать ими в ходе строительства.Список использованной литературыКузнецов Ф.Н., Канхва В.С. Методические указания к выполнению курсового проекта по курсу «Организация производства на предприятии отрасли (строительство)» для студентов V курса вечернего отделения специальности 06.08. — М.: МГСУ, 2006г., 21 с. Организация строительного производства // http://stroim-domik.ru/sbooks/book/12/art/1-organizatsiya-stroitelnogo-proizvodstva/ Цай Т.Н., Грабовый П.Г., Большаков В.А. Организация строительного производства: Учебник для вузов. — М.: АСВ, 2009 г., 432с. Экономика строительства : учебник / под общей ред. И.С. Степанова. — 3-е изд., доп. и перераб. — М. : Юрайт-Издат, 2007. , 620 с

1. Кузнецов Ф.Н., Канхва В.С. Методические указания к выполнению курсового проекта по курсу «Организация производства на предприятии отрасли (строительство)» для студентов V курса вечернего отделения специальности 06.08. — М.: МГСУ, 2006г., 21 с.

2. Организация строительного производства // http://stroim-domik.ru/sbooks/book/12/art/1-organizatsiya-stroitelnogo-proizvodstva/

3. Цай Т.Н., Грабовый П.Г., Большаков В.А. Организация строительного производства: Учебник для вузов. — М.: АСВ, 2009 г., 432с.

4. Экономика строительства : учебник / под общей ред. И.С. Степанова. — 3-е изд., доп. и перераб. — М. : Юрайт-Издат, 2007. , 620 с

Организация производства на предприятиях отрасли

Федерального государственного

учителю

Факультет экономики и управления в нефтегазохимическом комплексе и экологической безопасности

Источник: www.homework.ru

Организация технического обслуживания на СТО

Последовательность выполнения работ по обслуживанию автомобилей, обеспечивающая высокое качество и минимальные сроки их выполнения, называют технологическим процессом. А техническое обслуживание – это совокупность всех технологических операции, выполняемых рабочими.

Оно включает в себя большое количество операций, которые по своему характеру и условиям выполнения объединяются в определенные группы и охватывают законченный цикл работ. Поэтому техническое обслуживание независимо от его вида подразделяется на следующие основные виды работ:

- уборочно-моечные и обтирочные,

- контрольно-осмотровые,

- крепежные,

- контрольно-регулировочные,

- электротехнические,

- смазочные,

- заправочные,

- работы по обслуживанию шин.

Место, оснащенное соответствующим оборудованием и приспособлениями, где выполняется одни из видов технологического процесса, называют рабочим постом, а производственный участок на рабочем посту, обслуживаемый одним рабочим – рабочим местом. На посту может быть несколько рабочих мест.

Большая часть работ по техническому обслуживанию автомобиля выполняется непосредственно на рабочих местах. Однако электротехнические, аккумуляторные, шиномонтажные и работы по обслуживанию системы питания выполняются частично на постах, частично в производственно-вспомогательных цехах.

Организация процесса технического обслуживания определяется технологическими особенностями каждого вида обслуживания, количеством рабочих постов и рабочих мест. Работы по каждому виду обслуживания могут проводиться двумя методами: на универсальных или специализированных постах.

Уборочно-моечные и обтирочные работы, которые по своему характеру не могут выполняться на одном посту с регулировочными и смазочными работами, требуют выделения специального поста.

На универсальном посту одна бригада рабочих всех специальностей (слесари, электрики, смазчики) выполняет все работы, входящие в данный вид обслуживания (за исключением уборочно-моечных), а также работы, сопутствующие текущему ремонту.

Если имеется несколько однородных параллельных постов, то работы могут выполняться специализированными бригадами, состоящими из рабочих различных специальностей, которые после выполнения своей работы переходят с поста на пост. Таким образом, в результате более рационального распределения исполнителей по постам эффективнее используется рабочее время ремонтников.

Преимуществом универсальных постов является возможность выполнения на каждом посту различного объема работ, существенный их недостаток – увеличение общего времени на обслуживание автомобиля.

При организации технического обслуживания на специализированных постах каждый вид обслуживания проводят на нескольких постах, причем на каждом выполняют определенную часть операций. Метод специализированных постов может быть поточным и операционно-постовым (тупиковые посты).

При поточном методе каждый вид обслуживания проводят на нескольких, последовательно расположенных постах, за каждым из которых закрепляют специализированные рабочие места для выполнения определенных операций. Посты могут располагаться прямоточно или параллельно.

При поточном методе необходимо обеспечить одинаковое время пребывания автомобиля на каждом посту, выполнять при этом определенный объем работ и иметь постоянную численность работающих. Нарушение объема выполнения работ хотя бы на одном из постов вызывает непроизводительные простои на следующих постах и нарушает процесс поточного производства, поэтому при изменении объема работ на посту необходимо изменять количество работающих.

Совокупность постов при поточном производстве составляет линию обслуживания. Автомобили, обслуживаемые на поточной линии, могут передвигаться своим ходом или с помощью специально установленных транспортных устройств. Соответственно этим требованиям пост оснащается (и закрепляется за ним) необходимым оборудованием, инструментом и кадрами.

Поточные линии технического обслуживания разделяются на линии непрерывного и периодического действия. Характер поточной линии определяется видом обслуживания. На линии непрерывного действия все операции можно выполнять на движущемся автомобиле, при этом возможна организация уборочно-моечных и обтирочных работ. ТО-1 и ТО-2 лучше проводить на поточной линии периодического действия, так как выполнение отдельных операций требует неподвижности автомобиля.

Поточный метод эффективен, если:

- достаточная для полной загрузки поточной линии суточная или сменная программы обслуживания;

- строго соблюдается график подачи автомобилей на ТО;

- четко распределяются операции ТО по исполнителям;

- работы широко механизируются и по возможности автоматизируются;

- имеется надлежащая материально — техническая база;

- имеется резервный пост или скользящие исполнители.

Поточный метод является более прогрессивным и перспективным по сравнению с методом обслуживания на универсальных постах. Относительно небольшое количество оборудования, которое при этом лучше используется, обеспечивает более полную механизацию работ. В результате специализации работ, выполняемых на каждом посту рабочими более узкой квалификации, повышается производительность труда на 20%. Техническая диагностика автомобилей (ТД) в значительной степени способствует внедрению поточного метода, так как на обслуживание поступают автомобили с более стабильной трудоемкостью.

При операционно-постовом методе обслуживания автомобилей объем работ каждого вида технического обслуживания распределяется также на несколько специализированных постов, и за каждым из них закреплена определенная группа работ и агрегатов. Например, первый пост обслуживает двигатель и сцепление, второй пост – задний мост и тормозную систему и т. д.

Однако посты расположены не последовательно. После обслуживания на одном посту автомобилю приходится выезжать из помещения и снова заезжать уже на другой пост. Продолжительность пребывания на каждом из постов обслуживания также должна быть одинаковой.

Организация работ при операционно-постовом методе способствует специализации оборудования, что позволяет механизировать технологический процесс и тем самым повысить качество работы и производительность труда. Такой метод дает возможность во время проведения ТО-1 выполнять некоторые операции ТО-2. При этом методе возможно также проводить обслуживание автомобиля в межсменное время без снятия его с липни, что повышает коэффициент использования автомобилей.

Источник: unit-car.com

1. МАССОВО-ПОТОЧНОЕ ПРОИЗВОДСТВО (ОДНОПРЕДМЕТНЫЕ ЛИНИИ)

Для массово-поточного производства характерны однопредметные линии, т.е. линии, на которых обрабатываются изделия одного наименования и каждое рабочее место специализировано на выполнении одной детале-операции.

Наиболее распространёнными формами организации однопредменых линий являются непрерывно-поточные линии с применением рабочих или распределительных конвейеров, автоматические поточные линии, прямоточное (прерывно-поточное) производство и поточное производство при неподвижном изделии, но с периодическим переходом рабочих или специализированных бригад от одного изделия к другому (стационарный поток).

Синхронизация операций. Для непрерывно-поточного производства обязательным условием является равенство операционных циклов, при котором продолжительность отдельных операций должна быть равна или кратна такту линии, т.е.

Процесс согласования длительности операций с тактом (ритмом) поточной линии называется синхронизацией операций. Синхронизация обычно выполняется в два этапа:

1. На стадии проектирования процесса – предварительная синхронизация (грубая);

2. В процессе отладки линии в производственных условиях – окончательная синхронизация (точная).

Синхронизация обеспечивается разнообразными техническими и организационными мероприятиями.

При предварительной синхронизации операции проектируются путём комбинирования (разделения или соединения) переходов; предусматривается повышение режимов обработки, применение высокопроизводительного оборудования, оснастки и т.д. В процессе проектирования при синхронизации допускаются отклонения от такта в пределах 10-12 % (как правило, в сторону его превышения). Эти отклонения устраняются при отладке линии в цеховых условиях следующими способами:

· путём дополнительной механизации труда на рабочих местах;

· дальнейшей интенсификацией режимов;

· применением комбинированного инструмента;

· лучшей организацией и обслуживанием рабочего места;

· индивидуальным подбором рабочих на недогруженные операции;

· введением вспомогательных рабочих.

Ниже приведён пример предварительной синхронизации сборочного процесса при r = 5 мин.

Пример предварительной синхронизации сборочного процесса

Продолжительность

переходов, мин

Продолжительность

операций, мин.

2. НЕПРЕРЫВНО-ПОТОЧНЫЕ ЛИНИИ С РАБОЧИМ КОНВЕЙЕРОМ

Исходным моментом проектирования поточной линии является расчёт такта r .

Тактом линии называется период времени, отделяющий выпуск или запуск одного предмета труда от выпуска или запуска следующего за ним. Таким образом, такт – это интервал времени между запуском (или выпуском) двух смежных изделий на линии. Он определяется по формуле:

где Fэф – действительный фонд времени работы линии за определённый период (месяц, сутки, смену) с учётом потерь на капитальный ремонт оборудования и регламентированные перерывы, мин.; Nэ – программа запуска за тот же период времени, шт.

При передаче на потоке предметов труда партиями р период времени, отделяющий выпуск (запуск) одной партии от последующей за ней, называют ритмом линии R (тактом партии):

Число рабочих мест (расчётное) по операциям определяется по формуле

где tш – норма времени на операцию.

Принятое число рабочих мест Cпр определяется округлением расчётного количества до ближайшего целого числа.

При этом учитывается, что на стадии проектирования линий допускается перегрузка в пределах 10-12 % на каждое место. Эта перегрузка может быть снята в процессе отладки линии в цеховых условиях.

Коэффициент загрузки рабочих мест kз определяется по формуле

Расстояние между предметами на рабочем конвейере lo (шаг конвейера) определяется с учётом габарита и веса изделия, удобства расположения рабочих мест на линии и допустимой скорости движения конвейера.

Минимальная величина шага определяется габаритами изделия и необходимым зазором между смежными изделиями.

Максимальная величина шага лимитируется допустимой скоростью движения конвейера.

Скорость движения конвейера ν устанавливается соответственно такту поточной линии:

В случае передачи изделий передаточными партиями она определяется по формуле

Наиболее удобная для работы скорость движения рабочего конвейера 0,1-0,8 м/мин., допустимая – до 3,5 м/мин.

Для поддержания ритма работы на рабочих местах устанавливают рабочие зоны операций (станции). Зона представляет собой участок конвейера, на котором выполняется операция. Границы этих зон целесообразно отмечать какими-либо знаками на неподвижной части транспортёра или на полу.

Нормальная длина зоны операции определяется по формуле:

где Ci – число рабочих мест на операции.

На операциях, где время её фактического выполнения может значительно отклоняться от нормы (хотя бы один раз) предусматриваются дополнительные, резервные зоны.

Величина резервной зоны определяется по формуле:

где σi – коэффициент отклонения времени (максимальной фактической задержки) при выполнении операции.

С учётом скорости движения транспортёра длина резервной зоны определяется по формуле:

Резервная зона принимается в числе целых делений Δi, прибавляемых к нормальной операции:

В целом длина рабочей зоны операции будет определяться по формуле:

Можно считать сразу увеличенную зону по формуле:

Длина рабочей части конвейера равна

где m – количество операций, выполняемых на потоке.

Длина замкнутой ленты (цепи) конвейера определяется исходя из конструктивных особенностей транспортёра (рис. 8 ):

где R1 – радиус натяжной звёздочки (устройства).

Рис. 1. Схема транспортера

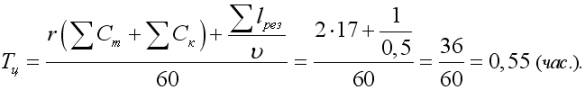

Длительность цикла технологических и контрольных операций (технологического цикла) обработки одной детали равна:

где Cm – число рабочих мест на операциях технологического процесса; Cк – число рабочих мест на контрольных операциях; Σ lрез – общая длина резервных зон на линии.

Если детали передаются партиями, то длительность технологического цикла обработки партии определяется по формуле

Если партии (детали) снимаются с конвейера для выполнения операции, то технологический цикл удлиняется, т.е. время транспортировки не перекрывается временем выполнения операции. В этом случае длительность цикла равна

где C – общее число рабочих мест на линии.

Длительность технологического цикла обработки любого количества деталей п на линии будет определяться по формуле

Пример.

На рабочем конвейере собирается коробка передач; габарит 365×295 мм.

Необходимо определить такт и ритм линии,

рассчитать потребное число рабочих мест на операциях,

выбрать тип и определить основные параметры конвейера (шаг, длину резервной зоны и длину рабочей части конвейера);

определить скорость конвейера и длительность технологического цикла.

Условия см. в таблице 2 .

Исходные данные для проектирования и расчёт поточной линии

Расчёт параметров линии

Поставить фланец и закрепить его винтами

Вставить валик в коробку передач

Привернуть крышку, собранную в комплект

Надеть на валик муфту

Сверлить и развернуть отверстие под винт (на передвижном станке)

Поставить в коробку передач ниппель

Ввернуть в верхний ниппель тройник

* – Для этой операции предусмотрена резервная зона.

Расчётная суточная программа для линии 450 шт.,

работа производится в две смены.

Регламентированные перерывы 30 мин. в смену.

Технологический процесс сборки предусматривает на операции № 5 отклонения фактических затрат времени в пределах 0,7 – 1,35 от tш .

Решение.

Определяется такт линии. Так как действительный фонд времени равен разности между календарным фондом Tк и временем регламентированных перерывов Tпер в работе линии, то

Длина резервной зоны равна

Длительность цикла сборки узла равна

Расчёт числа рабочих мест, их загрузки, длина рабочих зон конвейера, технологический процесс сборки приведены в таблице 2.

3. НЕПРЕРЫВНО-ПОТОЧНЫЕ ЛИНИИ С РАСПРЕДЕЛИТЕЛЬНЫМ КОНВЕЙЕРОМ

Распределительные конвейеры применяются в непрерывно-поточном производстве тогда, когда на операциях имеется несколько рабочих мест-дублёров и работа выполняется не на конвейере, а на рабочих местах, расположенных вдоль конвейера с одной или двух сторон.

Такт, ритм, число рабочих мест и скорость движения конвейера определяют теми же методами, что и для линии с рабочим конвейером.

Величину шага lо на распределительном конвейере устанавливают исходя из габарита изделия, планировки оборудования и условий распределения деталей между рабочими местами-дублёрами.

В целях поддержания ритма работы на этих конвейерах предусматривается либо автоматическое распределение изделий по рабочим местам, либо распределение их при помощи разметочных знаков. Разметка может быть выполнена в виде цифр, букв, окраски и т.п. Эти знаки в определённой последовательности наносятся на площадки или подвески конвейера.

Минимально необходимое число разметочных знаков (период конвейера или комплект разметочных знаков П ) определяется как общее наименьшее кратное из числа рабочих мест по всем операциям процесса. Комплект знаков на общей длине ленты может повторяться несколько раз, но обязательно целое число раз К . Число комплектов К на линии зависит от количества знаков в комплекте и длины ленты конвейера. Минимальная длина рабочей части конвейера определяется из условий расположения оборудования и конструктивных особенностей транспортёра.

Наиболее удобны для работы комплекты знаков 6, 12, 24 и 30 . При больших комплектах вводится дифференцированная разметка, при которой на конвейер наносится двойной комплект знаков, например, окраска полей и нумерация. При этом часть рабочих пользуется одним комплектом знаков, а другая часть – другим.

Распределение разметочных знаков производится согласно таблице 3 . Для примера принято, что на операциях с цифровой разметкой имеются три и четыре рабочих места – дублёра; следовательно, комплект знаков П1 = 12 , а на операции с пятью рабочими местами и разметкой окраской П11 = 5 .

Длина рабочей части конвейера Lр предварительно определяется планировкой оборудования.

Станки (рабочие места) могут быть расположены с одной или двух сторон конвейера в линейном или шахматном порядке.

Распределение разметочных знаков по рабочим местам на конвейере

№

операции

Число рабочих мест и их порядковые номера

Разметка

Знак, закреплённый

за рабочими местами

Источник: sergeeva-i.narod.ru