Разделы с терминами по научно-техническому и информационному обеспечению нефтепроводного бизнеса:

- Субъекты и объекты производства

- Виды стандартов

- Виды эксплуатации магистральных нефтепроводов

- Планирование, управление, контроль

Субъекты и объекты производства

- Аварийно-восстановительная служба (АВС) – подразделение, выполняющее плановые мероприятия технического обслуживания (кроме капитального ремонта, в т.ч. проверка задвижек, проверка глубины заложения, контроль проведения работ посторонними организациями, вырубка растительности вдоль трубопровода, выборочный ремонт и т.п.) и аварийно-восстановительный ремонт линейной части МН. АВС находятся на НПС и подчиняются РНУ. Используются 3 группы оснащения АВС при возникновении аварий: I — для н/п диаметром до 580 мм; II – 720-820 мм; III – 10201220 мм.

- АВБ – Аварийно-восстановительная бригада.

- АВП — Аварийно-восстановительный пункт. Старое название. Новое – АВС.

- АВС – Аварийно-восстановительная служба.

- АК – Акционерная компания.

- АОМН — Акционерное Общество Магистральных Нефтепроводов (региональное управление).

- БКНС — Нефтеперекачивающая станция в блочно-комплектном исполнении.

- БПО – База производственного обслуживания. Старое название. В настоящее время часть БПО переименована в ЦБПО, часть – в РМЗ.

- ГНБ — Головная нефтебаза.

- ДНС — Диспетчерская нефтепроводная служба.

- ДУ – Диспетчерское управление. Также: ДНС, ДР. Старые названия.

- КП — Контрольный пункт.

- ЛПДС — Линейная производственно-диспетчерская станция (служба). Иногда связывается с РНУ и используется как его синоним (раньше в УСМН, сейчас в СМН), иногда – с НПС.

- ЛЭС — Линейный эксплуатационная служба. Также: ЛЭУ, ОЭ. Старые названия.

- ЛЭУ – Линейный эксплуатационный участок.

- МДП — Местный диспетчерский пункт.

- НБ, н/б – нефтебаза (имеется только 3 н/б — в ЧМН; там, как и в РНУ, также установлен СКУТОР; готовится еще одна на Балтике).

- Нефтеперерабатывающий завод (НПЗ) – предприятие для крупнотоннажного производства, основанного на превращениях нефти, ее фракций и нефтяных газов в товарный нефтепродукт и сырье для нефтехимии, основного органического синтеза и микробиологического синтеза. Это производство представляет собой совокупность физических и химико-технологических процессов и операций, включающих подготовку сырья, его первичную и вторичную переработку. По своему назначению НПЗ делятся на предприятия:

- топливного профиля;

- топливно-масляного профиля;

- топливно-масляного профиля с выпуском нефтехимической продукции (нефтехимический комбинат).

Виды стандартов

- БИГ – Британский институт газа. Разработчик мировых стандартов по трубопроводам.

- ВНД – ведомственный нормативный документ.

- ГСИ — Государственные стандарты и инструкции.

- Инструкция — нормативный документ, содержащий указания о порядке выполнения работ, эксплуатации оборудования и инструмента, пользования средствами защиты и т.п.

- НД — нормативная документация.

- Нормативный документ — принятый в установленном порядке документ, устанавливающий правила, общие принципы или характеристики, касающиеся различных видов деятельности или их результатов. К нормативным документам относятся стандарты, нормы, правила, своды правил, регламенты, технологические инструкции, руководства по эксплуатации, положения и иные документы, соответствующие основному определению (в соответствии с ГОСТ Р 1.0-92). Виды нормативных документов:

- ВНТП — Ведомственные нормы технологического проектирования;

- ВСН — Ведомственные строительные нормы;

- ГОСТ – Государственный стандарт;

- НПБ – Нормы пожарной безопасности;

- ОСТ – Отраслевой стандарт;

- ПНиП – природоохранные нормы и правила.

- ППБ — Правила пожарной безопасности (и нормы);

- ПУЭ — Правила устройства электроустановок;

- СанПиН — Санитарные правила и нормы;

- СН – Санитарные нормы;

- СНиП – Строительные нормы и правила;

- СП — Cводы правил по проектированию и строительству;

- ССБТ – Свод стандартов по безопасности труда;

- ТУ – Технические условия;

- НТД – нормативно-технический документ;

- ПР – периодическая работа;

- ПТБ — правила техники безопасности;

- ПТЭ — правила технической эксплуатации;

- ТОН — типовые отраслевые нормы;

- ТС – техническое состояние.

Виды эксплуатации магистральных нефтепроводов

- КВР – контрольно-восстановительный ремонт.

- КР – капитальный ремонт.

- МРП – межремонтный период.

- МТО – материально-техническое снабжение.

- ПОР — проект организации работ.

- РВР – ремонтно-восстановительные работы.

- Ремонт по техническому состоянию оборудования — ремонт, при котором контроль технического состояния выполняется с периодичностью и в объеме, установленными нормативной документацией, а объем и момент начала ремонта определяется техническим состоянием оборудования и сооружений.

- РИР – ремонтно-изоляционные работы.

- Технические условия (ТУ) — нормативно-технический документ, устанавливающий комплекс требований к продукции конкретных типов, марок, артикулов. Разрабатываются на основе соответствующих стандартов. /БСЭ/

- Технология – совокупность методов обработки, изготовления, изменения свойств, формы сырья, материалов или полуфабрикатов, применяемая в процессе производства для получения готовой продукции.

- ТО — техническое обслуживание.

- ТОР — техническое обслуживание и ремонт.

- ТП и Р – техобслуживание, профилактика и ремонт.

- ТУ – технические условия.

- ЦСТОР — централизованная система технического обслуживания и ремонта.

- Эксплуатация магистрального нефтепровода — совокупность процессов приема, перекачки, сдачи нефти, технического обслуживания, диагностики и ремонта объектов магистрального нефтепровода. Эксплуатация магистральных нефтепроводов включает в себя следующие работы:

- Приём-сдача нефти — процесс передачи нефти между предприятиями в соответствиями с действующими положениями.

- Перекачка нефти по МН — процесс перемещения нефти по магистральному нефтепроводу по заданной схеме.

Существуют следующие виды схем и виды перекачки нефти:

Л2 Поточный метод организации

Поточный метод

- Схемы перекачки нефти по магистральному нефтепроводу:

- Схема перекачки нефти по МН — движение нефти через сооружения и оборудование нефтеперекачивающей станции и соединяющий их нефтепровод.

- Схема перекачки нефти из насоса в насос по МН — движение нефти из нефтепровода в нефтепровод, минуя резервуарный парк.

- Схема перекачки нефти из резервуара по МН — движение нефти из резервуарного парка в нефтепровод.

- Схема перекачки нефти с подключённым резервуаром по МН — движение нефти из нефтепровода в нефтепровод с подключением резервуарного парка к всасывающей линии насосного.

- Последовательная перекачка по МН — процесс непрерывной перекачки нескольких сортов нефти по одному нефтепроводу партиями.

- Раздельная перекачка нефти.

- Перекачка нефти в смеси с водой по МН — процесс перекачки нефти по нефтепроводу в виде водной эмульсии.

- Перекачка нефти с подогревом по МН — процесс перекачки нефти по нефтепроводу с искусственном повышением температуры.

- Перекачка смеси нефти по МН — процесс совместной перекачки нескольких сортов нефтей по одному нефтепроводу.

- Перекачка нефти с охлаждением по МН — процесс перекачки нефти по нефтепроводу с искусственном понижением температуры.

- Перекачка нефти с разбавителем по МН — процесс перекачки нефти в смеси с маловязкими жидкими углеводородами по одному нефтепроводу.

- Виды ремонта объектов магистрального нефтепровода:

- Капитальный ремонт — ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса оборудования и сооружений с заменой или восстановлением любых его частей, включая базовые.(по ГОСТ 18322-78).

- Средний ремонт — ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса оборудования и сооружений с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей, выполняемый в объеме, установленном нормативно-технической документацией (по ГОСТ 18322-78).

- Текущий ремонт — ремонт, выполняемый для обеспечения или восстановления работоспособности оборудования и сооружений и состоящий в замене и (или) восстановлении отдельных частей.(по ГОСТ 18322-78). Виды текущего ремонта:

- Малый ремонт.

- Мелкий ремонт.

- Плановый ремонт — по ГОСТ 18322-78.

- Неплановый ремонт — по ГОСТ 18322-78.

- Послеотказовый ремонт — неплановый ремонт выполняемый для восстановления работоспособности объекта.

- Обезличенный метод ремонта — по ГОСТ 18322-78.

- Необезличенный метод ремонта — по ГОСТ 18322-78.

- Агрегатный метод ремонта — по ГОСТ 18322-78.

- Поточный метод ремонта — по ГОСТ 18322-78.

- Периодическое техническое обслуживание — по ГОСТ 18322-78. Примечание. Под изделиями принимают объекты магистрального нефтепровода.

- Регламентированное техническое обслуживание — по ГОСТ 18322-78.

- Сезонное техническое обслуживание — по ГОСТ 18322-78.

- Техническое обслуживание с периодическим контролем — по ГОСТ 18322-78.

- Техническое обслуживание с непрерывным контролем — по ГОСТ 18322-78.

- Техническое обслуживание в особых условиях — по ГОСТ 18322-78. Примерами особых условий являются природные или другие условия, указанные в отраслевой НТД, характеризуемые экстремальными параметрами.

Планирование, управление, контроль

- Карта-баланс — основная форма и метод оперативного непрерывного планирования материально-технического обеспечения на предприятиях. Включает исходные данные о потребности в продукции производственно-технического назначения, остатках, фондах и т.д. и их изменениях на протяжении всего года с разбивкой по кварталам, месяцам.

- Карта работы (операционная) — карта или формуляр, на которых работник записывает детали конкретного задания и время, которое потребуется для его выполнения.

- Карта технологическая — форма технологической документации, в которой записан весь процесс обработки изделия, указаны операции и их составные части, материалы, производственное оборудование и технологические режимы, необходимые для изготовления изделия, время, квалификация работников и т.п.

- Карта маршрутная — документ, содержащий перечень технологических операций, необходимых для изготовления изделия.

- Карта технологического контроля — карта, содержащая полное описание технологического процесса (рабочего цикла) изделия или услуги и перечень требований, предъявляемых изделию или услуге на всех стадиях технологического процесса. К.т.к. позволяет контролировать качество продукции или услуг в ходе производства или предоставления услуг. В случаях обнаружения каких-либо отклонений от нормативов К.т.к. принимаются корректирующие меры.

- Карта технического уровня и качества продукции — технический документ, содержащий сведения о технико-экономических показателях продукции, характеризующих уровень ее качества в сравнении с лучшими отечественными и зарубежными аналогами и перспективными образцами.

- Карта лимитно-заборная — документ по учету отпуска товарно-материальных ценностей. Этот документ применяется в предприятиях различных отраслей народного хозяйства. Лимитно-заборная карта является комбинированным накопительным документом. При ее выписке указывается, на какой срок она выписана, наименование получателя, вид и лимит отпуска материалов. В течение указанного срока и в пределах лимита материально-ответственные лица производят отпуск материалов. Отпуск материалов по лимитно-заборной карте осуществляется по предъявлении получателем своего экземпляра лимитно-заборной карты. При этом каждый раз производят записи в лимитно-заборную карту. Применение таких карт вместо разовых накладных ведет к сокращению количества документов.

На правах рекламы (см. условия): ◀ ◀ ◀ Место для размещения коммерческих ссылок (см. , пожалуйста, условия) ▶ ▶ ▶ —>

Ключевые слова для поиска сведений по терминам документационного обеспеченния нефтепроводного транспорта: На русском языке: документация для магистральных нефтепроводов, научно-техническое обеспечение нефтепроводного транспорта, стандарты транспортировки нефти, субъекты и объекты системы МН, информационное обеспечение нефтепроводного бизнеса, нефтеперекачивающая станция, НПС; На английском языке: crude oil documentation.

Источник: www.garshin.ru

Не Скрамом единым: где и как применять Канбан-метод

Это седьмая, финальная статья из цикла «Введение в Agile». В ней мы расскажем о Канбан-методе: инструменте, который позволяет плавно улучшать процессы в организации, повышая их прозрачность, скорость и предсказуемость. В статье описана область применения Канбан-метода, его выгоды и ограничения, основные принципы работы поточных систем и 6 практик Канбан-метода.

Предыдущие публикации этой серии:

Для кого полезен Канбан-метод

Эта статья для вас, если вы хотите применять гибкие подходы, но понимаете, что запустить в вашей организации Скрам нереалистично, или если вы не работаете над созданием нового продукта, а выполняете повторяющиеся процессы, отдельные задачи и поручения.

Канбан-метод сформировался в 2007 году как инструмент для определения и улучшения процессов, связанных с интеллектуальной активностью. Например, Канбан-метод можно применять в сфере экспертных или креативных услуг (управленческий консалтинг различных направлений, дизайн, брендинг и т.п.), разработке физических или программных продуктов, документации и пр.

Выгоды Канбан-метода

Канбан-метод позволяет повысить прогнозируемость количества задач, которое сотрудник или подразделение может выполнить за фиксированный промежуток времени. Точная настройка процесса поможет равномерно распределить работу между специалистами на разных этапах за счет устранения «заторов», то есть скопления задач на одном из участков работы, и повысить согласованность действий. Визуализируя текущий подход к работе, Канбан-метод позволяет увидеть слабые места и проблемы в процессе, выступая, таким образом, как катализатор организационных изменений.

Ограничения Канбан-метода

Поскольку Канбан-метод не ограничен определенной областью применения и содержит минимальное количество правил, лучше говорить не об ограничениях, а о возможных сложностях, с которыми организации сталкиваются при внедрении этого метода улучшения процессов.

Требование визуализировать процесс «как он есть» зачастую вскрывает проблему, которая заключается в разном понимании структуры и шагов процесса его участниками. Детальная фиксация всех инструментов приоритизации задач, отслеживания прогресса и взаимодействия требует времени, внимания и терпения. Для того, чтобы приступить к улучшению процесса, нужно иметь точку опоры, то есть общее понимание участниками текущего состояния этого процесса.

Если вы стремитесь внедрить Канбан-метод в команде или подразделении, очень важно, чтобы все сотрудники и руководители разделяли и соблюдали правила канбан-системы. Переход на Канбан-метод – это тоже изменение, и необходимо удостовериться, что команда понимает текущие проблемы и готова меняться. Руководителям придется перестроиться и согласовать свои методы распределения задач с принципами вытягивающей системы.

Поточные системы

Канбан-метод представляет выполняемую в организации работу как набор сервисов. Сервис – это процесс, в котором задействован один или несколько участников, и который выполняет работу по созданию нематериальных продуктов. У каждого сервиса есть заказчик – сторона, формулирующая потребность или требования к сервису и принимающая выполненную работу. Канбан-метод направлен на определение и улучшение сервисов, которые создают ценность для заказчика.

Структура сервиса изображается как ряд последовательных этапов, через которые проходит задача («рабочий элемент») слева направо. Чтобы такая поточная система стала канбан-системой, должны выполняться три условия:

- в системе присутствуют сигналы, ограничивающие количество незавершенной работы (WiP, Work in Progress);

- определена точка принятия обязательств (заказчик подтвердил желание получить рабочий элемент, а сервис подтвердил возможность выполнения этого элемента);

- определена точка поставки (принятия заказчиком выполненного рабочего элемента).

Источник изображения: «Канбан. Краткое руководство». Дэвид Андерсон, Энди Кармайкл

Правила ограничений на количество незавершенной работы (WiP-лимиты) образуют вытягивающую систему: «вытягивание» задач в систему происходит тогда, когда другие задачи оказываются выполнены, и у системы появляется возможность взять в работу новые задачи.

6 практик Канбан-метода

Канбан-метод формулирует 6 шагов, которые необходимо последовательно пройти для улучшения процесса:

1. Визуализируй

Необходимо визуализировать текущую структуру процессов. Итоговый результат должен содержать признаки канбан-системы (WiP-лимиты, точки принятия обязательств и поставки), а также формализованные правила работы процесса «как есть». Канбан-метод не предписывает, как должна выглядеть канбан-доска. Помимо столбцов вы можете включить в нее горизонтальные строки для различных типов задач (классы сервисов).

2. Ограничивай количество незавершенной работы

Введение и соблюдение WiP-лимитов заменяет систему проталкивания на вытягивающую систему, в которой работа над новыми элементами начинается только по завершении (или выбрасывании) предыдущих задач. Чрезмерное количество частично завершенных работ экономически неэффективно, увеличивает время производства и не позволяет организации оперативно откликаться на потребности заказчиков.

3. Управляй потоком

Поток задач в канбан-системе должен способствовать увеличению ценности, минимизировать время производства и повышать предсказуемость процесса. Необходимо постоянно контролировать процесс, выявлять узкие места (скопление задач на одном этапе) и заблокированные задачи (выполнение которых блокируют внешние факторы).

4. Делай правила явными

Канбан-система должна содержать правила распределения задач, критерии готовности и перехода с этапа на этап, критерии выбора новых задач и использование классов сервисов. Правила могут различаться для различных этапов процесса.

5. Внедряй циклы обратной связи

Канбан предусматривает 7 способов получения обратной связи, или каденций. Каденции – это регулярные совещания и проверки, приводящие к эволюционным изменениям и эффективному предоставлению сервисов. Важно выбрать оптимальную частоту каденций: слишком частые проверки могут привести к внесению изменений до того, как стал понятен эффект от предыдущих изменений.

А если проверки проводятся слишком редко, низкие показатели будут сохраняться слишком долго. Канбан-метод предлагает проводить следующие каденции (подробнее о каждой из них читайте в книге «Канбан. Краткое руководство». Дэвид Андерсон, Энди Кармайкл)

- ревью стратегии

- операционное ревью

- ревью рисков

- ревью сервиса поставки

- собрание по пополнению

- канбан-митинг

- собрание планирования поставки

6. Улучшайтесь совместно, эволюционируйте на основе экспериментов

Канбан-метод не предписывает конкретных действий, которые необходимо выполнить для улучшения вашего процесса. По результатам работы выдвигайте гипотезы о том, что можно улучшить в процессе, проверяйте свои предположения на практике и делайте выводы.

Масштабирование Канбан

Канбан-метод применим не только для персональной работы или в команде. Сфера его применения очень легко расширяется на уровень подразделений и всей организации.

Рост в ширину. Вы можете удлинить жизненный цикл рабочих элементов, объединив два сервиса. Например, сервисы проработки идей и реализации идей можно объединить в один сервис: тогда мы сможем понять, что происходит с идеями, после того, как они одобрены к реализации, и наоборот, какой путь проходят идеи до того, как будут переданы в реализацию.

Рост в высоту. Любое описание продукта обычно состоит из нескольких уровней. В Agile, например, общее видение продукта может быть разделено на крупные блоки – «эпики». Каждый эпик состоит из нескольких пользовательских историй. Когда пользовательская история берется в работу, она делится на задачи.

Канбан можно использовать на каждом из этих уровней независимо от масштабов систем и действующих в них правил. Обычно выделяют четыре уровня:

- персональный (все ваши задачи как сотрудника)

- командный (понимание работы команды как «сервиса»)

- разработка продуктов/сервисов (управление продуктами на более крупном уровне, чем отдельные задачи, но более мелком, чем проекты)

- портфельный (отбор и контроль реализации проектов на уровне организации)

Рост в глубину. Если каждая задача в канбан-системе имеет свой жизненный цикл, то определенный этап на канбан-доске верхнего уровня можно детализировать на отдельной канбан-доске более низкого уровня. Это позволит не перегружать деталями верхнюю доску, сохраняя при этом контроль на более детальном уровне.

Резюме

Канбан-метод позволяет визуализировать и ускорить любой процесс интеллектуальной деятельности с помощью шести простых шагов: фиксации состояния процесса «как есть», установления ограничений на количество незавершенной работы, выявления узких мест в процессе и регулирования его с помощью WiP-лимитов, установления правил работы в процессе, внедрения циклов обратной связи и постоянного улучшения на основе экспериментов.

Узнайте больше о метриках процессов и примерах применения Канбан-метода на тренинге ICAgile Certified Professional.

Подписывайтесь на наши соцсети, чтобы не пропускать новые статьи:

Источник: www.pmservices.ru

Статья «Методы и формы преподавания на уроках физической культуры»

Урок – это основная форма организации учебной деятельности по воспитанию физической культурой. Учебное занятие физкультурой – это для обучающихся главная и обязательная форма занятия в школе, которая обеспечивает нужное количество навыков, знания, и умения, которые предусмотрены рабочей программой. На занятиях физической культурой школьники изучают комплексы упражнений: физкультминутки, гимнастические упражнения, а также упражнения физические, которые составляют систему элементов для участий в соревнованиях.

Уроки физкультуры проводят в спортивных залах, на улице на специализированных площадках, или на стадионах. Процесс занятий физической культурой включает в себя множество двигательных упражнений, которые влияют на каждый организм учащегося по — разному, что способствует к каждому школьнику проявлять индивидуальный подход.

Особую значимость для занятий физической культуры имеют внешкольная и внеклассная деятельность, которая способствует углубленному расширению физического воспитания, сопровождающаяся различными играми, экскурсиями, прогулками, походами, в виде спортивных праздников и выступлений.

Большое значение для физического воспитания для учащихся имеют занятия дома, например, гимнастические упражнения; катание на лыжах, санках, велосипедах, коньках; игры на воздухе, природе, и выполнение домашних заданий, которые задает учитель физической культуры.

Методом преподавания занятий физической культуры являются способы организации обучающихся для выполнения физических нагрузок, упражнений.

Основными методами, которые применяются на занятиях физической культурой являются :

Фронтальный метод – это метод, при котором все обучающиеся класса выполняют физические упражнения вместе.

Поточный метод – это метод, при котором школьники задание учителя физической культуры, в виде упражнения, выполняют по очереди без перерывов, например, прыжки, акробатические упражнения.

Посменный метод – это метод, при котором обучающиеся делятся на очередь, смену, и выполняют задания.

Групповой метод – это метод, при котором школьники выполняют упражнения или задание учителя самостоятельно, но при этом по очереди, меняясь группами местами.

Индивидуальный метод – это метод, который применяется в основном на зачетах, позволяющий учителю увидеть ошибки ученика.

Основными методами обучения двигательными качествами,

которые применяются на занятиях физической культурой являются :

Равномерный метод – это однократная непрерывная работа, характеризующаяся по длительности от секунд до нескольких часов, например, дистанции соревновательные.

Переменный метод — однократная непрерывная работа, характеризующаяся по длительности от секунд до нескольких часов и зависящая от поставленных целей и условий.

Повторный метод – это повторение одних и тех заданий с перерывом на отдых для восстановления сил организма школьника.

Интервальный метод — повторение одних и тех заданий с определенными интервалами времени.

Соревновательный метод – выполнение заданий близкими к соревновательным.

Игровой метод – выполнение упражнений и заданий в процессе игровой деятельности.

Круговой метод – этот метод является поточным, и последовательным, при котором школьники выполняют целый комплекс упражнений.

Также одними из главных методов преподавания на уроках физической культуры является метод словесный: рассказ, беседа, распоряжения, указания.

В настоящее время учителю физической культуры необходимо быть современным и идти в ногу со временем, для этого его уроки должны быть информационнами, интересными, практичными, должен быть настоящим профессионалом своего дела.

Источник: xn--j1ahfl.xn--p1ai

Поточный метод работ в строительстве это

Машины для уборки картофеля

- Опубликовано: 15 февраля, 2021

1. Способы уборки картофеля и агротехнические требования

Современные технологии возделывания картофеля и других корнеклубнеплодов предусматривают весь комплекс работ с подготовкой полей к механизированной уборке. Только подобный подход к технологиям позволяет упростить применяемые уборочные машины и повысить их производительность. Успеху уборочных работ также способствует работа селекционеров по созданию сортов и гибридов, наиболее приспособленных к механизированной уборке.

Способы уборки. Уборка является самым тяжелым и трудоемким из всех процессов возделывания картофеля. Она включает следующие операции:

- удаление ботвы,

- извлечение клубней из почвы,

- отделение от них земли,

- растительных остатков и камней,

- перевозку клубней,

- сортирование и закладку на хранение.

Техническая сложность проведения комбайновой уборки определяется такими факторами, как

Попытки осуществить машинную уборку картофеля одной мобильной машиной-комбайном не привели к желаемым результатам. Только лишь расчленив процесс на две фазы (первая – выкопка и первичная очистка, выполняемая мобильной машиной-комбайном, и вторая – доочистка и доработка на стационарной машине или сортировальном пункте), удается обеспечить отделение клубней от примесей в легких и средних почвенно-климатических условиях.

Уборка картофеля может происходить в разных условиях. Условия уборки характеризуются величиной урожая, состоянием и величиной ботвы, наличием и количеством камней и сорняков, рельефом, размерами и конфигурацией участков. Выделяют:

- легкие и средние условия уборки картофеля (характеризуются высоким урожаем; почвы супесчаные или легкие суглинки, отсутствие камней, сорняков, ровный рельеф);

- тяжелые и особо тяжелые условия (глинистые почвы с малым урожаем, обилие ботвы, камней, сорняков).

В различных технологиях уборки картофеля применяются:

- ботвоуборочные машины;

- картофелекопатели;

- комбайны;

- картофелесортировки;

- погрузочно-разгрузочные машины;

- машины для укладки картофеля на хранение.

В зависимости от условий и наличия в хозяйствах машин могут использоваться различные способы уборки картофеля:

- уборка картофелекопателями включает подкоп пласта с клубнями, просеивание почвы, разбрасывание клубней на поле и их ручной подбор. Технология требует больших затрат труда и применяется в сложных почвенно-климатических условиях;

- комбайновая уборка, когда процессы извлечения клубней из почвы, отделение от них земли, ботвы, камней, а также сбор клубней в бункер или рядом идущий транспорт происходят одновременно. Применяют на легких и средних почвах влажностью до 23–25 %;

- раздельная уборка. При данном способе клубни выкапываются картофелекопателем и укладываются в валок; последующий подбор их из валка производят комбайном. Применяется на средних и тяжелых по механическому составу и переувлажненных почвах (влажность 24–25 %) в период уборки при урожайности до 200 ц/га;

- комбинированная уборка, когда картофелекопатель-валкоукладчик укладывает в междурядья двух неподкопанных гребней клубни с двух или четырех рядков, которые затем убираются картофелеуборочным комбайном. Применяется на легких хорошо сепарируемых почвах при низкой урожайности картофеля (до 150 ц/га). Использование комбинированного способа уборки возможно только при условии неглубоких борозд между рядками, где образуется валок, иначе неизбежны потери.

С использованием комплекса машин уборку можно организовать поточным или непоточным методом. При поточной уборке все операции выполняются без разрыва во времени, при непоточной имеет место разрыв во времени между отдельными процессами.

При поточной уборке применяют следующий набор машин:

- картофелеуборочные машины (2–3 на одном поле) для сбора картофеля с периодической выгрузкой в транспортные средства;

- транспортные средства (автосамосвалы или тракторные прицепы) для отвозки картофеля к сортировальному пункту;

- сортировальный пункт с использованием контейнеров для сбора и транспортировки отсортированного картофеля;

- средства для погрузки контейнеров в автомобили и отправки по назначению.

Такой набор машин для поточной уборки позволяет уменьшить затраты труда по сравнению с уборкой простейшими машинами в 3,5 раза.

Перед уборкой картофеля должно быть проведено предуборочное удаление ботвы. Его выполняют ротационными косилкамиизмельчителями, цепными ботводробителями. Этот прием:

- ускоряет созревание клубней;

- предупреждает заражение клубней фитофторой;

- устраняет забивание рабочих органов и облегчает работу ботвоудаляющих устройств картофелеуборочных машин;

- сокращает потери и снижает травмирование клубней рабочими органами картофелеуборочных машин;

- при повышенной влажности почвы способствует ее подсыханию.

На полях, намеченных к комбайновой уборке, высота среза ботвы устанавливается 18–20 см, на полях, планируемых к уборке картофелекопателями, – 8–10 см. На участках продовольственного картофеля ботва скашивается за 3–5 дней до уборки, на семеноводческих участках – за 10–12 дней. Ботвоуборочные машины агрегатируются с тракторами «Беларус». Цепные ботводробители можно навешивать на малогабаритные трактора.

К началу уборки картофеля необходимо выровнять подъездные дороги к полю, устранить механические препятствия; если невозможен выезд уборочного агрегата за пределы поля – отбить поворотные полосы. Картофель на поворотных полосах выкапывается заблаговременно. Перед уборкой поле по числу комбайнов разбивают на участки, а участки в соответствии с дневной производительностью уборочных машин – на загоны. Для повышения производительности картофелеуборочных комбайнов и уменьшения травмирования клубней на тяжелых по механическому составу и уплотненных почвах, а также в дождливую погоду перед уборкой целесообразно провести рыхление междурядий.

Для предуборочного рыхления междурядий можно использовать пропашные культиваторы. В качестве рабочих органов культиваторов устанавливаются стрельчатые лапы с раствором до 180 мм и лапы-долота. Рыхление междурядий на глубину 10–12 см проводят через 1–2 дня после удаления ботвы. За счет правильной подготовки поля к уборке производительность комбайнов повышается на 25–30 %, потери клубней сокращаются на 8–10 %.

На легких и средних по механическому составу почвах при влажности не более 25 % и урожайности 150–400 ц/га наиболее эффективно прямое комбайнирование с организацией работы поточно-групповым методом.

Агротехнические требования. К качеству уборки картофеля предъявляют следующие агротехнические требования.

Уборка картофеля должна быть полной, потери – не превышать 3 %. Машины должны подкапывать клубненосный пласт на полную глубину и ширину залегания клубней. Ширина валка при раздельной уборке не должна превышать 90 см. При уборке картофелеуборочными комбайнами чистота клубней в таре должна быть не менее 95 %.

При послеуборочной обработке картофеля чистота средней (60–80 г) и крупной (более 80 г) фракций должна быть не менее 99 %, а мелкой (30–50 г) – не менее 97 %. В отходы идут клубни массой менее 30 г.

В каждой фракции допускается не более 10 % (по массе) клубней других фракций.

2. Картофелекопатели

Картофелекопатели – простейшие машины для уборки картофеля. Они подкапывают рядки, отделяют клубни от почвы и частично от ботвы и укладывают их на поверхность поля для последующего сбора вручную. По типу основного рабочего органа картофелекопатели подразделяются на элеваторные, вибрационные (грохотные) и швыряльные. В Республике Беларусь производство картофелеуборочных машин различных типов налажено на специализированном предприятии ОАО «Лидсельмаш».

Картофелекопатель КТН-2В элеваторного типа предназначен для уборки картофеля на легких и средних почвах в агрегате с трактором тягового класса 1,4. Картофелекопатель подкапывает клубни картофеля одновременно с двух рядков, посаженных с междурядьем 60 или 70 см.

Основные рабочие органы копателя: лемеха, основной и каскадный элеваторы, отводящие щитки, вибрационная решетка, встряхиватели (рис. 1). К основным лемехам прикреплены откидывающиеся пальцы. Основной элеватор состоит из прутков, укрепленных с некоторым интервалом на втулочнороликовой цепи.

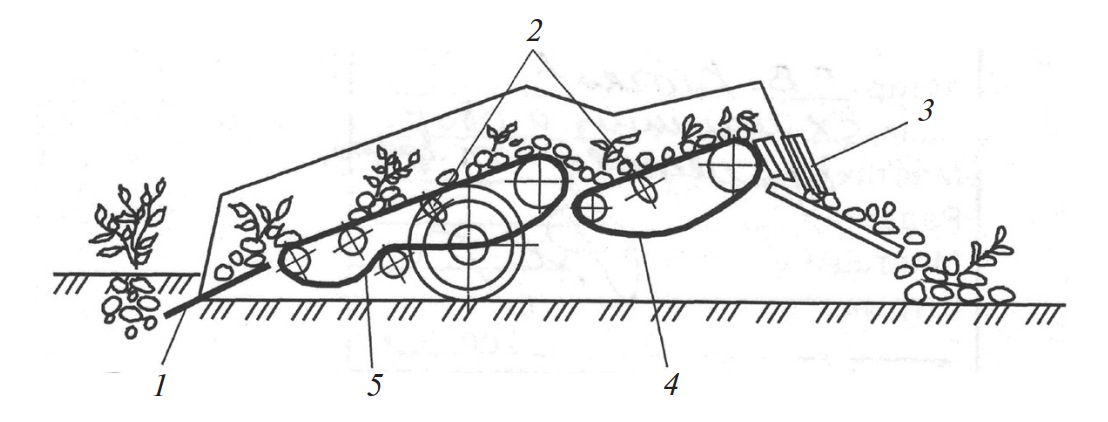

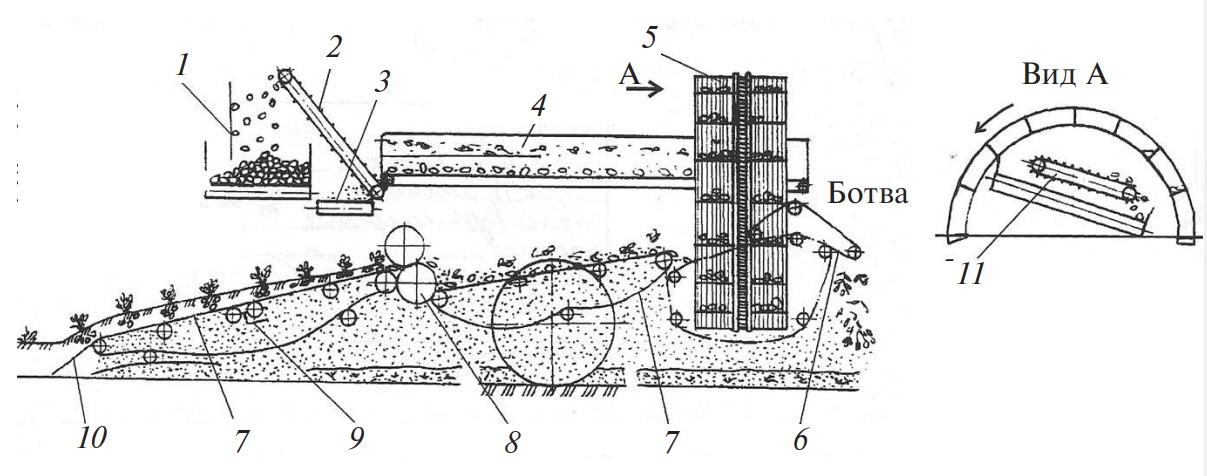

Рис. 1. Схема картофелекопателя КТН-2В: 1 – лемех; 2 – эллиптические звездочки (встряхиватели); 3 – решетка; 4 – каскадный элеватор; 5 – основной элеватор

Подрезанные лемехами грядки поступают на основной элеватор, который просеивает часть почвы. Оставшаяся масса поступает на каскадный элеватор, который устроен и работает так же, как и основной. Для лучшего просеивания почвы верхние ветви обоих элеваторов встряхиваются эллиптическими звездочками.

С каскадного элеватора масса поступает на колеблющуюся решетку, которая способствует лучшему отделению клубней от почвы и ботвы. Клубни, как более тяжелые и упругие, отбрасываются решеткой дальше, а почва и ботва сползают с нее. Поэтому сходящая с решетки почва не засыпает клубни, и потери их сокращаются. Для укладки клубней более узкой полосой над колеблющейся решеткой закреплены боковые щитки с направляющими решетками.

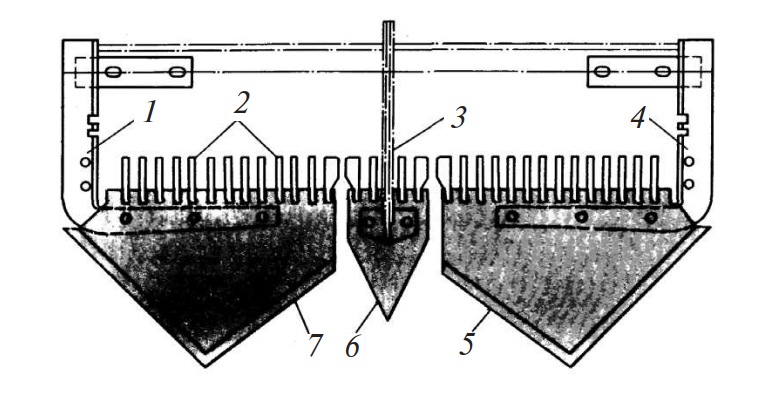

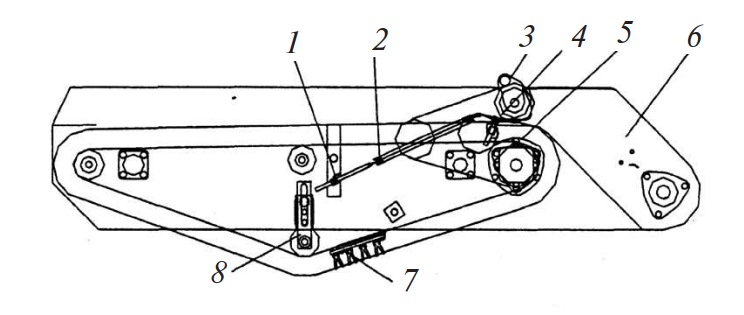

Картофелекопатель имеет три лемеха (рис. 2). Через зазоры между крайними и средним лемехами проходят ботва и стебли сорняков, вследствие чего улучшается самоочистка лемехов и устраняется сгруживание почвы. Откидные пластины уменьшают потери клубней и устраняют застревание камней, захваченных прутками элеватора.

Рис. 2. Лемеха копателя КТН-2В: 1, 4 – кронштейны, 2 – пальцы, 3 – перегородка, 5, 6, 7 – секции

Скорость движения элеватора больше скорости движения агрегата. За счет этого обеспечивается разрыв пласта при переходе с лемехов на элеватор и облегчается выделение клубней картофеля.

Регулировки. Глубину хода лемехов регулируют верхней тягой навесной системы трактора. При укорачивании тяги глубина подкапывания увеличивается, при удлинении – уменьшается. При излишнем заглублении лемехов увеличивается тяговое сопротивление картофелекопателя, больше сгруживается почвы на лемехах и засыпается больше клубней, при недостаточном – часть клубней подрезается или остается в почве.

При работе на легких почвах встряхивать верхние ветви элеваторов не нужно, поэтому под них устанавливаются круглые звездочки. При работе на тяжелых почвах необходимо интенсивное встряхивание, поэтому вместо круглых звездочек устанавливают эллиптические.

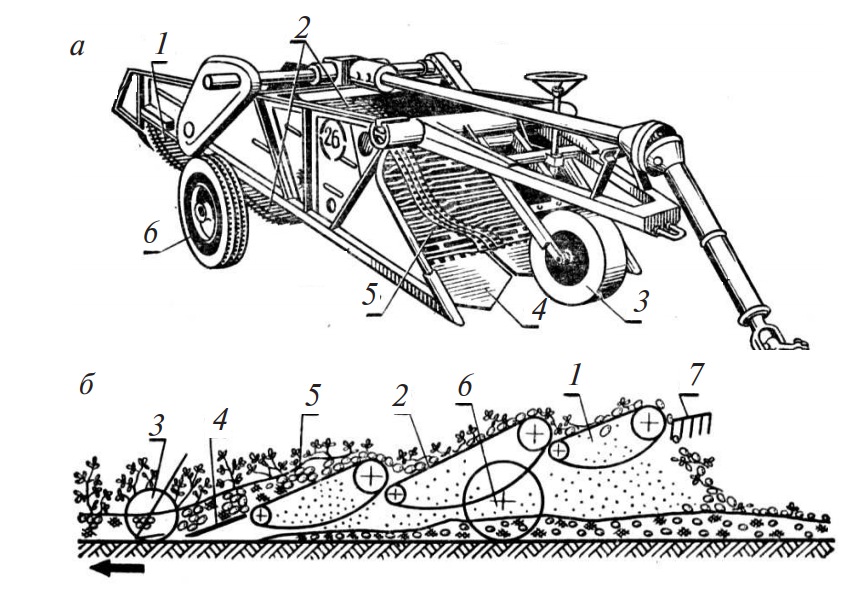

Картофелекопатель КСТ-1,4 скоростной, как и КТН-2В, предназначен для выкопки картофеля с двух рядков, посаженных с междурядьем 60 или 70 см, и агрегатируется с тракторами тягового класса 1,4. Копатель имеет лемех, три элеватора – скоростной, основной и каскадный, и сужающие щитки (рис. 3). Впереди копатель опирается на опорный каток, сзади — на ходовые колеса.

Выкопанный лемехами пласт вместе с клубнями и ботвой подается вначале на движущийся с большой скоростью (2,03; 2,28; 2,54 м/с) элеватор. Здесь происходит интенсивное разрушение комков почвы и ее выделение. Процесс разрушения и сепарации почвы продолжается на основном и каскадном элеваторах. С элеваторов масса сбрасывается и сужается щитками.

Глубину выкопки регулируют изменением положения опорного катка при помощи винтового механизма.

Рис. 3. Картофелекопатель КСТ-1,4: а – устройство; б – схема работы; 1 – каскадный элеватор; 2 – основной элеватор; 3 – опорный каток; 4 – лемех; 5 – скоростной элеватор; 6 – ходовое колесо; 7 – сужающий щиток

Полунавесной однорядный картофелекопатель Л-651 состоит из рамы, лемехов, вертикальных дисков, элеваторов, опорного катка и привода. Лемехи секционные плоские, без привода. Правая и левая секции установлены с зазором между собой и под углом.

Вертикальные пассивные диски, установленные по обеим сторонам лемехов, предназначены для ограничения поступления почвенной массы и предохранения от потерь с лемехов. Диски также выполняют функцию защиты боковин копателя от зависания ботвы и крупной растительности, перерезая их размещенными по поверхности зубцами. Элеваторы картофелекопателя прутковые со стальными дорожками и приводом от звездочек ведущего вала.

Технологический процесс работы картофелекопателя Л-651 аналогичен КТН-2В и КСТ-1,4. Движение агрегата при уборке осуществляется загонным способом. Клубни картофеля и ботва выбрасываются на поверхность поля по следу машины, смещаясь к правой его стороне.

Полунавесной двухрядный картофелекопатель Л-652 создан на базе копателя КСТ-1,4 (рис. 3). Основными узлами копателя являются лемеха, рыхлящий ротор, скоростной, основной и каскадный элеваторы, прутковый щиток, механизмы передачи движения, рама, опорное колесо и ходовые колеса.

Рабочий процесс протекает следующим образом. Лемеха подкапывают два рядка картофеля и передают почву с клубнями на скоростной элеватор. Благодаря рыхлящему ротору, расположенному между лемехом и скоростным элеватором, картофель извлекается с минимальными потерями даже при работе на тяжелых и переувлажненных почвах.

Ротор также обеспечивает более интенсивную сепарацию почвы и снижает нагрузку на элеваторах. Однако на засоренных полях на ротор могут наматываться растительные остатки, что нарушает работоспособность машины. Поэтому на отдельных модификациях копателя ротор не устанавливается.

На скоростном элеваторе клубненосный пласт дополнительно разрушается, и значительная часть почвы отсеивается через просветы между прутками. Интенсивному разрушению пласта способствуют и колеблющиеся лемеха. Глубину хода лемехов ограничивает опорно-регулировочное колесо. Со скоростного элеватора клубни, остатки ботвы и почвы поступают на основной элеватор и далее на каскадный. Каскадный элеватор расположен несколько ниже основного, поэтому часть оставшихся почвенных комков дополнительно разбивается и просеивается между его прутками.

Поток клубней, остатков ботвы и почвенных комков при сходе с каскадного элеватора несколько суживается прутковыми щитками и сбрасывается на поверхность поля, откуда клубни подбираются вручную. Движение к рабочим органам машины передается от ВОМ трактора через карданную передачу и редуктор. Скорость движения элеваторов регулируется сменой приводных звездочек и составляет: скоростного элеватора – 2,03; 2,28; 2,54 м/с, основного – 1 68; 1,93 м/с, каскадного – 1,38; 1,58 м/с.

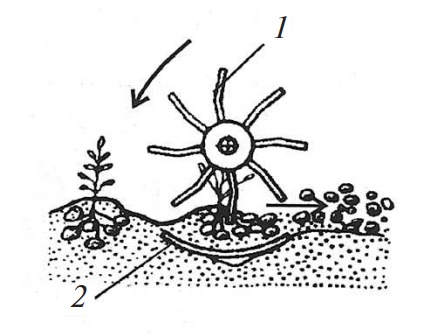

Роторный картофелекопатель КТН-1Б швыряльного типа позволяет вести уборку на переувлажненных полях, при наличии скрытых камней. Он состоит из рамы, подкапывающего лемеха, ротора, опорно-регулировочного колеса и механизма привода.

При работе копатель подкапывает лемехом один рядок и подает клубненосный пласт к вращающемуся ротору с пружинными пальцами (рис. 4).

Рис. 4. Схема рабочего процесса картофелекопателя КТН-1Б: 1 – ротор; 2 – криволинейный лемех

Пальцы ротора размельчают пласт и отбрасывают почву с клубнями на поверхность поля. На участке полета клубни отбрасываются несколько дальше почвы, за счет чего и происходит основная их сепарация.

Картофелекопатель агрегатируется с тракторами класса 0,6.

Картофелекопатель-погрузчик трехрядный Е-684 представляет собой полунавесную машину с управляемыми колесами и выгрузным элеватором высокой производительности с гидравлически регулируемой высотой выгрузки. В процессе работы картофелекопателя глубина подкапывания поддерживается автоматически. Гидравлическое управление повышает маневренность машины и обеспечивает обслуживание копателя одним человеком.

Копатель-погрузчик в передней подкапывающей части имеет обжимные катки и боковые ножи. Выкапывающие органы включают активные и пассивные устройства. Сепарирующие элеваторы обеспечивают отделение основной массы почвы. Ботвоотделительное устройство стандартного исполнения состоит из пальчикового транспортера и ботвоотделяющего валика. Отделительный валик обеспечивает отделение клубней от столонов и уменьшает потери при уборке.

Сепарирующие элеваторы выполнены на несущей ленте и имеют механизм принудительного встряхивания с расположенными по окружности тремя роликами. На нижней ветви элеватора, на всю его ширину, расположен поддерживающий барабан с планками, которые входят в промежутки между прутками и очищают их. Над сепарирующим элеватором закреплены упругие пальцы для дополнительного разрыхления почвы и отделения остатков ботвы. В конце элеваторов имеется пальчиковая горка раската, может также устанавливаться переборочный стол. По пальчиковому транспортеру раскатной горки клубни скатываются вниз на выгрузной элеватор и далее подаются в идущее рядом транспортное средство.

3. Картофелеуборочные комбайны

Уборка картофеля в Республике Беларусь производится в основном комбайновым способом. Картофелеуборочные комбайны – это более совершенные машины, которые кроме подкапывания рядков и сепарации мелкой почвы могут разрушать комки, удалять ботву и другие растительные остатки, удалять камни, собирать клубни в бункер или выгружать в идущее рядом транспортное средство.

Картофелеуборочные комбайны подразделяют:

по количеству убираемых рядков – на одно-, двух-, трех- и четырехрядные;

типу рабочих органов для отделения ботвы:

- грохотные с валиками;

- элеваторные со скребками;

- элеваторные с нажимным прорезиненным полотном и очесывающим прутком;

- с ботвоотделяющим устройством, состоящим из горки с элеватором;

способу сбора клубней:

- в бункер;

- в идущий рядом транспорт.

По способу агрегатирования картофелеуборочные комбайны, как правило, – полунавесные машины; по типу сепарирующих рабочих органов в последнее время применяются только элеваторные комбайны.

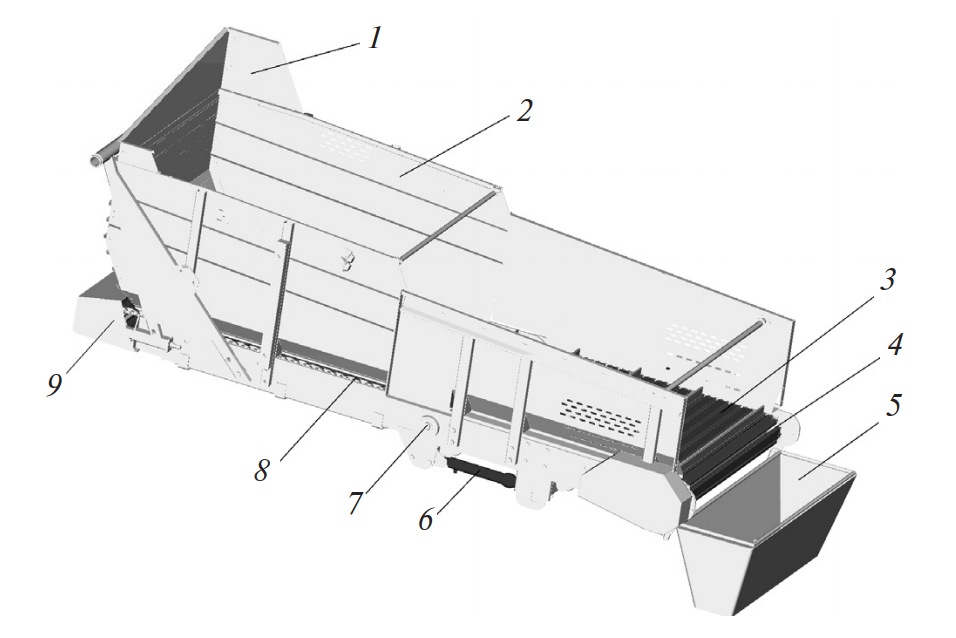

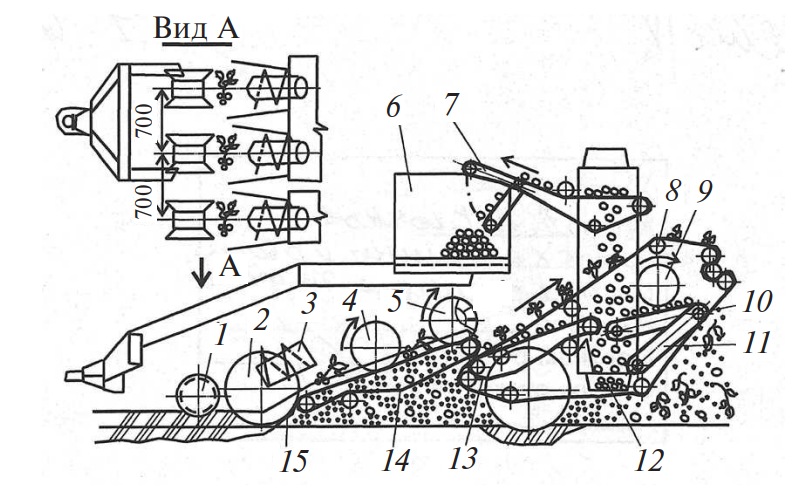

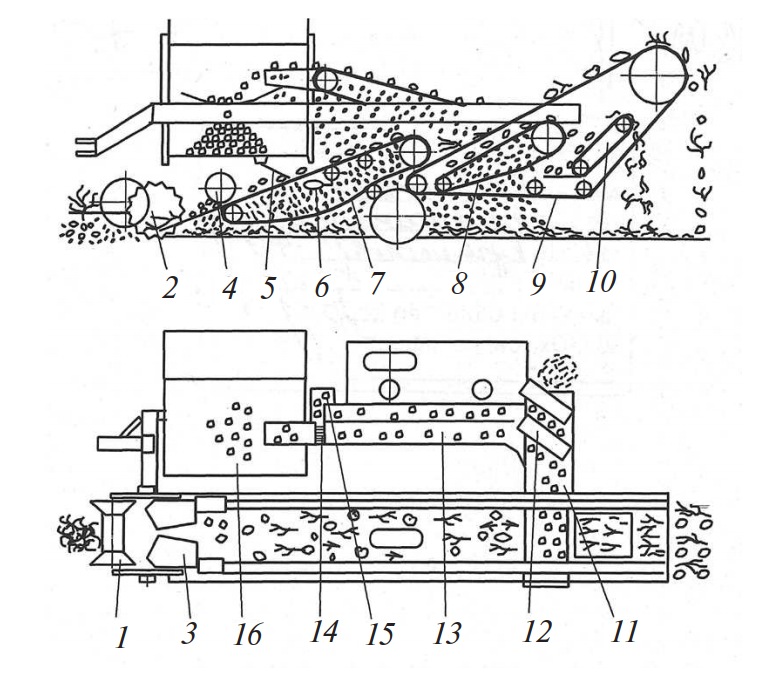

Применяемые картофелеуборочные комбайны имеют сходные технологические схемы работы (рис. 5).

Рис. 5. Технологическая схема картофелеуборочного комбайна: 1 – бункер-накопитель; 2 – транспортер клубней; 3 – транспортер примесей; 4 – переборный стол; 5 – подъемный барабан; 6 – ботвоудалитель; 7 – элеватор; 8 – комкодавитель; 9 – встряхиватель; 10 – лемех; 11 – горка

В передней части комбайна установлены подкапывающие лемеха. Они могут отличаться по конструкции, приводиться в активное колебательное движение.

Подрезанная масса почвы с клубнями поступает на основной сепарирующий элеватор. Здесь мелкая часть почвы протряхивается, а комки и клубни с остатками ботвы поступают к резиновым баллонам комкодавителя. После комкодавителя устанавливаются дополнительные сепарирующие устройства, где удаляются остатки почвы. Затем масса поступает на ботвоудалитель и горку для отделения остатков ботвы и посторонних примесей. Очищенные клубни поступают в бункер-накопитель и загружаются в транспортное средство.

Картофелеуборочный комбайн серии ПКК-2 предназначен для работы на легких и средних почвах в зонах возделывания картофеля с умеренным климатом, кроме горных районов, с предельным уклоном полей не более 4°.

- ПКК-2 «Полесье-2» – копатель-погрузчик с выгрузным транспортером;

- ПКК-2-01 «Полесье-2-01» – комбайн с бункером;

- ПКК-2-02 «Полесье-2-02» – комбайн с бункером и переборочным столом;

- ПКК-2-05 «ПАЛЕССЕ PT25» – комбайн с бункером и переборочным столом.

Комбайны (в зависимости от их комплектации) могут проводить уборку картофеля, посаженного с междурядьями 70, 75 и

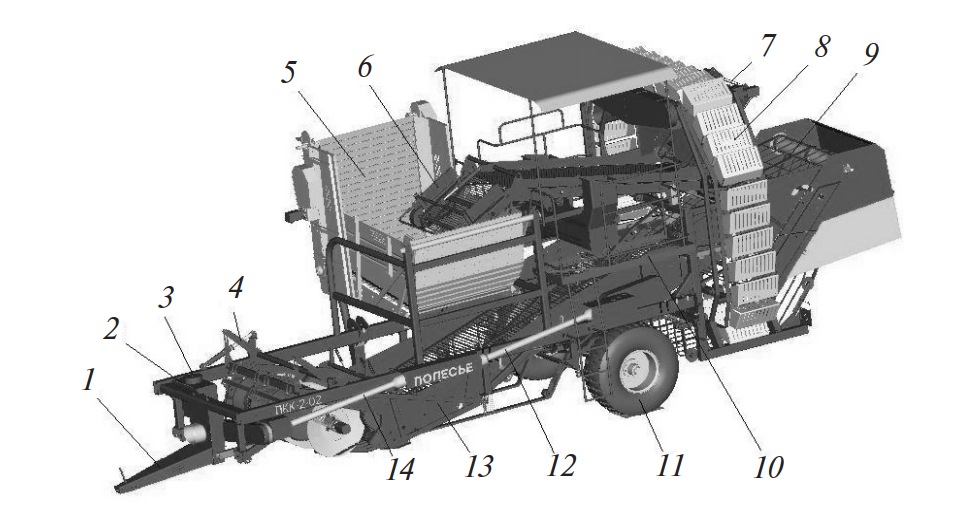

Устройство. Комбайн ПКК-2-02 состоит из рамы с жестким тяговым дышлом и прицепной петлей; подкапывающе-сепарирующего блока; второго сепарирующего транспортера; транспортера подъемного и сопроводительного; горки наклонной верхнего яруса; транспортера загрузки бункера; транспортера примесей; бункера; ходовых поворотных колес; площадки для переборщиков; привода рабочих органов; гидросистем; пневмосистемы и электрооборудования (рис. 6).

Рис. 6. Картофелеуборочный комбайн ПКК-2-02: 1 – рама; 2 – гидросистема; 3 – бак масляный; 4 – подкапывающесепарирующий блок; 5 – бункер; 6 – транспортер загрузки бункера; 7 – наклонная горка верхнего яруса; 8 – транспортер подъемный и сопроводительный; 9 – транспортер; 10 – площадка для переборщиков; 11 – ходовые поворотные колеса; 12, 14 – карданные валы; 13 – боковина

Рабочий процесс. В процессе движения комбайна по полю копирующие катки (рис. 7), перемещаясь по гребням посадки, копируют рельеф поля, опрессовывают гребни, нарушая механическую связь почвы и разрушая крупные почвенные комки. Подрезающие диски отделяют подкопанный лемехом пласт гребня, предотвращают его разрушение и направляют поступающую массу на битер.

Битер разрушает плотную клубненосную массу и подает ее на первый сепарирующий транспортер, где пласт полностью разрушается с помощью встряхивателей. Расположенные по краям передней части и в центре первого сепарирующего транспортера ботвозатягивающие катки, сминая, проталкивают ботву на транспортер, предотвращая ее скопление на боковинах рамы. За счет вибрации на первом сепарирующем транспортере происходит первичная сепарация свободной почвы, а оставшаяся масса, содержащая клубни и ботву, поступает на редкопрутковый транспортер, где происходит отделение картофеля от длинной ботвы.

Рис. 7. Схема технологического процесса работы комбайна ПКК-2-02: 1 – трактор; 2 – рама; 3 – каток копирующий; 4 – диск подрезающий; 5 – лемех; 6 – каток ботвозатягивающий; 7 – встряхиватели; 8 – первый сепарирующий транспортер; 9 – площадка с лестницей для переборщиков; 10 – ходовые поворотные колеса; 11 – транспортер примесей; 12 – второй сепарирующий транспортер; 13 – редкопрутковый транспортер; 14 – наклонная горка; 15 – валец отбойный; 16 – наклонная горка верхнего яруса; 17 – транспортеры подъемный и сопроводительный; 18 – транспортер загрузки бункера; 19 – лотки; 20 – бункер; 21 – битер

Длинная ботва остается на редкопрутковом транспортере и выбрасывается на убранное поле, а картофель, мелкая ботва и небольшие комки почвы просыпаются через ячейки редкопруткового транспортера на второй сепарирующий транспортер, где происходит дальнейшая очистка картофельной массы.

По второму сепарирующему транспортеру картофель с примесями поступает на наклонную горку, с которой клубни скатываются на подъемный и сопроводительный транспортер, а почвенные комки и растительные остатки в результате сепарации выбрасываются на убранное поле. Вверху наклонной горки установлен отбойный валец, который предотвращает сбрасывание картофеля на поле. Подъемный транспортер поднимает клубни картофеля в ячеистых ковшах на ленточный сопроводительный транспортер, подающий их на наклонную горку верхнего яруса.

В процессе подъема клубней мелкие примеси просыпаются через ячейки ковшей подъемного транспортера на убранное поле.

На горке наклонной верхнего яруса мелкие комки почвы и растительные остатки сбрасываются на убранное поле, а клубни картофеля скатываются на транспортер загрузки бункера, который служит переборочным столом для ручной сортировки картофеля. Комья земли, корневища и прочие примеси сбрасываются переборщиками в лотки, а с них попадают на транспортер примесей и выбрасываются на поле, а клубни картофеля попадают в бункер.

Для уменьшения высоты падения клубней (при пустом бункере) передняя часть транспортера загрузки бункера опускается посредством гидроцилиндра, а по мере заполнения бункера в зоне транспортера загрузки – поднимается. Для заполнения всего объема бункера картофель периодически перемещается донным транспортером бункера. Для опорожнения бункера транспортер загрузки бункера поднимается вверх, бункер при помощи гидроцилиндров приводится в положение выгрузки, и включается донный транспортер бункера, которым производится выгрузка клубней в транспортное средство.

Привод рабочих органов комбайна осуществляется от ВОМ трактора карданным валом и гидромоторами, установленными на комбайне.

Подкапывающе-сепарирующий блок (рис. 8) предназначен для подкапывания борозд с картофелем, разрушения плотной клубненосной массы и первичной сепарации свободной почвы. Включает два копирующих катка, два вала с подрезающими дисками, два лемеха, три ботвозатягивающих колеса, трехгранный битер, первый сепарирующий транспортер, регулируемый передний встряхиватель. Привод валов с подрезающими дисками осуществляется от гидромоторов.

Рис. 8. Подкапывающе-сепарирующий блок комбайна ПКК-2: 1 – винт установочный; 2 – каток; 3 – колесо ботвозатягивающее; 4 – отверстия перестановки встряхивателя; 5 – первый сепарирующий транспортер; 6 – вал ведущий; 7 – встряхиватель; 8 – лемех; 9 – гидромотор; 10 – диск; 11 – чистик; 12 – пластина

Первый сепарирующий транспортер предназначен для первичной сепарации свободной почвы. Представляет собой наклонный транспортер пруткового типа, каждый второй пруток покрыт эластичным материалом. Прутки закреплены заклепками на трех ремнях с высокими выступами с шагом 44 мм. Для улучшения сепарации допускается изготовление транспортера с меньшим шагом, без эластичного покрытия, с зазором между планками не более 30 мм. Производительность сепарации выкопанной картофельной массы повышается благодаря двум встряхивателям и большой площади сепарации транспортера.

Первый встряхиватель предназначен для придания колебательного движения, измененяемого по величине, первому сепарирующему транспортеру. Представляет собой вал, на котором установлены кулачки. Второй встряхиватель (на рисунке не показан) имеет аналогичное устройство, но в отличие от первого является нерегулируемым.

Второй сепарирующий транспортер (см. рис. 7) предназначен для отделения картофеля от ботвы. Представляет собой наклонный транспортер пруткового типа. Прутки полностью обрезинены и закреплены заклепками на трех ремнях с высокими выступами с шагом 40 мм. Сепарация выкопанной картофельной массы происходит за счет большой площади транспортера.

Привод ведущего вала второго сепарирующего транспортера осуществляется цепной передачей от ведущего вала первого сепарирующего транспортера.

Система отделения ботвы и мелких примесей включает редкопрутковый транспортер и наклонную пальчиковую горку (см. рис. 7). Редкопрутковый транспортер предназначен для отделения картофеля от крупной ботвы и транспортирования ботвы при помощи ленты транспортера к месту ее сброса на поле.

Продавливание картофеля, не оторвавшегося от ботвы, зависшего на плотной ботве и сорной растительности, транспортируемой редкопрутковым транспортером, выполняет отбойник с пластинами. Привод редкопруткового транспортера осуществляется цепной передачей от гидромотора. Для контроля частоты вращения редкопруткового транспортера и наклонной горки на комбайне с левой стороны возле приводной звездочки редкопруткового транспортера установлен датчик.

Наклонная горка (рис. 9) предназначена для дальнейшей сепарации клубней картофеля. Привод наклонной горки осуществляется гидромотором. Вверху наклонной горки установлен отбойный валец для отделения клубней, не оторвавшихся от ботвы, и предотвращающий сбрасывание картофеля на поле. Привод отбойного вальца осуществляется цепной передачей от гидромотора.

Рис. 9. Горка наклонная: 1 – зацеп; 2 – пружина; 3 – валец отбойный; 4 – болт; 5 – опора; 6 – боковина; 7 – транспортер отделительный; 8 – устройство натяжное

Транспортеры подъемный и сопроводительный (см. рис. 7). Сопроводительный транспортер пруткового типа с обрезиненными прутками осуществляет подачу картофеля с подъемного транспортера на наклонную горку верхнего яруса. На прутках ленты подъемного транспортера закреплены ковши. Привод подъемного транспортера осуществляется цепной передачей от гидромотора, привод сопроводительного транспортера – от приводных валов подъемного транспортера.

На горке наклонной верхнего яруса производится сепарация картофельной массы, поступающей с подъемного и сопроводительного транспортеров. Горка представляет собой наклонный отделительный транспортер с резиновыми пальцами, по которому картофель скатывается на транспортер загрузки бункера. Остатки примесей задерживаются пальцами и выбрасываются на убранное поле. Привод ведущего вала осуществляется гидромотором.

Транспортер загрузки бункера предназначен для передачи выкопанного и очищенного картофеля в бункер комбайна. Состоит из двух секций и ленты транспортера пруткового типа.

Первая секция, шарнирно закрепленная на раме, поднимается и опускается вместе с бункером с помощью механизма подъема, соединенного гибкой связью (тросом) с бункером, приводя транспортер загрузки бункера в крайнее верхнее или рабочее положение. Вторая секция, проворачиваясь на осях, опускается при помощи гидроцилиндра для уменьшения высоты падения картофеля в порожний бункер и снижения тем самым количества поврежденных клубней. Прутки транспортера расположены с шагом 28 мм и приклепаны к ленте заклепками. Для предотвращения скатывания клубней назад на ленте транспортера закреплены в кронштейнах с шагом 280 мм обрезиненные прутки. Привод транспортера загрузки бункера осуществляется цепной передачей от гидромотора.

На площадках для переборщиков, расположенных по обеим сторонам первой ветви транспортера загрузки бункера и снабженных лестницами и поручнями, четверо переборщиков вручную отделяют примеси от картофельной массы. Для удаления отобранных вручную примесей служат два лотка и поперечный транспортер, расположенный под транспортером загрузки бункера, который сбрасывает поступающую из лотков массу на убранное поле. На обеих площадках для переборщиков установлены пульты. В случае неполадок можно подать звуковой сигнал трактористу, нажав кнопку. Для защиты от непогоды и солнечного излучения над площадками имеется навес, под ним установлена рабочая фара для работы при недостаточном освещении.

Бункер для картофеля (рис. 10) предназначен для накапливания выкопанного и очищенного картофеля с последующей выгрузкой в прицеп транспортного средства. Состоит из двух частей: задняя шарнирно закреплена на основной раме комбайна, передняя складывается в транспортное положение при помощи гидроцилиндров.

Выгрузка картофеля в транспортное средство производится транспортером, расположенным по всему днищу бункера. Транспортер бункера состоит из двух транспортерных цепей и закрепленных на них планок. Часть планок имеет резиновые накладки для предотвращения скатывания картофеля обратно в бункер. Для предотвращения повреждения клубней высота выгрузки картофеля в транспортное средство не должна превышать 35 см.

Рис. 10. Бункер для картофеля: 1 – подставка; 2 – борт; 3 – транспортер бункера; 4, 7 – валы; 5 – корзина; 6 – гидроцилиндр; 8 – цепная передача; 9 – кожух

Гидравлическая система ПКК-2-02 предназначена для управления рабочими органами комбайна и привода их в движение. Гидросистема включает масляный бак, блок клапанный, гидроблок управления гидравлическими цилиндрами, гидроблок управления гидромоторами, девять гидромоторов привода рабочих органов и семь гидроцилиндров управления рабочими органами.

Органы управления и приборы. Управление работой гидравлических систем, пневматической системы тормозов и электрооборудованием комбайна осуществляется из кабины трактора.

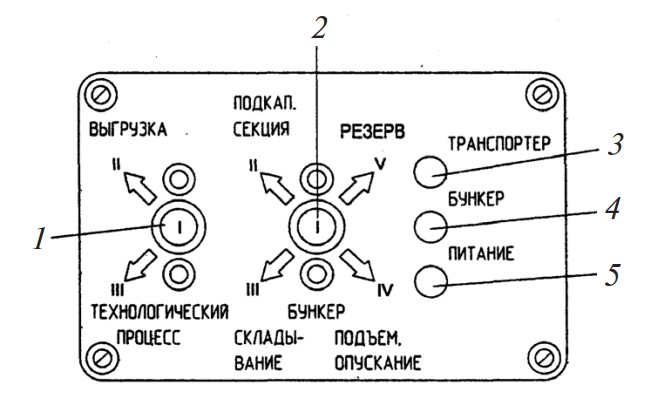

Гидросистема комбайна управляется при помощи пульта (рис. 11), установленного в кабине трактора, и гидрораспределителя трактора.

Рис. 11. Пульт управления гидросистемой комбайнов ПКК-2-01 и ПКК-2-02: 1, 2 – переключатели; 3, 4, 5 – светодиоды

Переключатель 1 имеет четыре положения: I – нейтральное (фиксированное); II – включение гидромотора привода транспортера бункера (фиксированное); III, IV – резерв (не фиксированные).

Переключатель 2 имеет пять фиксированных положений: I – нейтральное; II – для перевода подкапывающей секции из рабочего положения в транспортное и обратно; III – для складывания бункера из рабочего положения в транспортное и обратно; IV – для подъема-опускания бункера вместе с транспортером загрузки бункера; V – резерв. Переключатель устанавливают в нужное положение, а дальнейшее управление осуществляют с помощью рукоятки соответствующего гидрораспределителя трактора.

Светодиод 3 контролирует снижение частоты вращения редкопруткового транспортера (загорается при < 40 об/мин).

Светодиод 4 контролирует заполнение бункера (при заполнении всего объема бункера загорается светодиод и появляется звуковой сигнал).

Светодиод 5 контролирует наличие напряжения в сети (при несоблюдении полярности подключения к сети не горит).

Управление пневматическими тормозами ходовых поворотных колес комбайна осуществляется из кабины трактора нажатием на тормозную педаль через пневмосистему трактора, соединенную с пневмосистемой комбайна.

Основные регулировки. Регулировка глубины подкапывания производится изменением положения копирующих катков относительно лемехов с помощью установочных винтов опорных колес.

При вращении установочных винтов по часовой стрелке глубина выкапывания уменьшается, против часовой стрелки – увеличивается. Контроль глубины выкапывания производится путем анализа просеянной через комбайн почвы на наличие в ней картофеля. При наличии в бункере «резаного» картофеля необходимо увеличить глубину подкапывания. Не рекомендуется производить подкапывание глубже, чем это необходимо, чтобы не перегружать комбайн и трактор.

Регулировка установки чистиков производится перемещением чистиков. При уменьшении зазоров между катками и чистиками и (или) между роликами и чистиками регулируют зазоры, ослабив детали крепления. После регулировки детали крепления необходимо затянуть.

Регулировка заглубления подрезающих дисков производится перестановкой пластин с отверстиями подвесных цепочек. Заглубление дисков должно сочетаться с глубиной выкапывания картофеля.

Регулировка усилия прижатия ботвозатягивающих колес к планкам транспортера производится путем натяжения пружин. Замер усилия производится на оси колеса (должно быть 100±1 Н).

Регулировка амплитуды встряхивания транспортера производится перестановкой встряхивателей в отверстиях рамы подкапывающей секции. Встряхиватель имеет три варианта установки на отверстиях рамы:

- крайнее заднее – полное отключение встряхивателя при работе комбайна на легких почвах;

- крайнее переднее – максимальное встряхивание при работе на тяжелых почвах;

- промежуточное – среднее встряхивание при работе на средних почвах.

Скорость движения транспортера загрузки бункера должна соответствовать потоку урожая и изменяется на пульте управления.

Регулировка угла установки наклонной горки производится подъемником посредством установочного винта и троса в пределах от 31° до 46°. При большом количестве почвенных комков и растительных остатков в бункере угол наклона уменьшается. При этом потери картофеля и выброс клубней полотном наклонной горки должны быть исключены.

Регулировка высоты установки бункера в положение выгрузки производится гидроцилиндрами. Высота выбирается наименьшей – для уменьшения повреждения клубней картофеля во время выгрузки.

Регулировка натяжения транспортеров и элеваторов комбайна производится в соответствии с рекомендациями завода-изготовителя. Натяжение осуществляется натяжниками различных типов. Натяжение должно быть равномерным. Перекос ветвей транспортера не допускается.

Картофелеуборочный комбайн КПК-3 трехрядный предназначен для уборки картофеля, посаженного картофелепосадочными машинами на легких и средних почвах влажностью 12–24 % и на средних почвах влажностью до 30 % на полях, не засоренных крупными камнями (диаметром свыше 50 мм) при массе растительных остатков до 6 т/га.

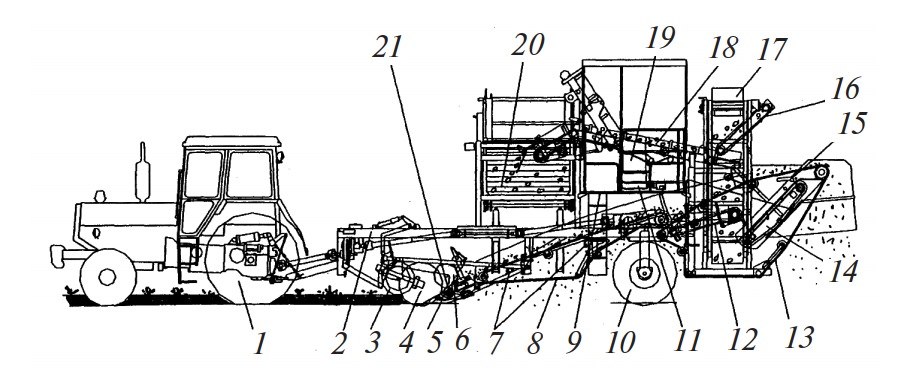

Комбайн состоит из грядкообжимных катков 1, выкапывающих рабочих органов 15 (на каждый рядок), продольных шнеков, первого элеватора, сепараторов шнековых 4, комкодавителя, второго пруткового элеватора, редкопруткового транспортера ботвоудалителя, задней основной горки, дополнительной узкой горки, сепаратора шнекового заднего 9, ковшового подъемного транспортера 12, транспортера сопроводительного с ботвозатягивающим валиком, транспортера загрузки, бункера, ходовых колес, гидросистемы, привода, площадки комбайнера, основной рамы (рис. 12).

Рис. 12. Схема комбайна КПК-3: 1 – опорный каток; 2 – диск; 3 – продольный шнек; 4 – центральный шнек; 5 – боковой шнек; 6 – бункер; 7 – транспортер загрузки бункера; 8 – редкопрутковый транспортер; 9 – задний шнек; 10 – основная горка; 11 – дополнительная горка; 12 – ковшовый транспортер; 13 – элеватор второй; 14 – элеватор первый; 15 – лемех

Выкапывающие рабочие органы состоят из двух пассивных наклонных дисков, лемеха и шнекового очистителя. Диски, получающие вращение при сцеплении с почвой, вырезают клубненосный пласт узкой лентой и поднимают его по лемеху вверх. Шнековый очиститель разрушает пласт и сбрасывает его на основной элеватор. Над последним установлены шнеки, которые перемещают пласт в поперечном направлении, разрушают почвенные комки и сужают поток.

Со второго элеватора масса поступает на разреженный ботвоудаляющий транспортер. Клубни, частицы почвы и мелкие растительные примеси проваливаются на пальчатую горку, по которой округлые клубни скатываются вниз в ковшовый транспортер. Остальные клубни и крупные примеси, поднявшиеся по полотну горки, перемещаются установленным над ней шнеком в поперечном направлении, попадают на вторую пальчатую горку с большим углом наклона и скатываются в ковшовый транспортер, который перемещает их в бункер.

Картофелеуборочный комбайн Л-601 (Л-605) предназначен для выкапывания картофеля, отделения клубней от почвы, ботвы, растительных остатков, камней и накапливания картофеля в бункере для последующей выгрузки в транспортное средство. Комбайн может работать на почвах с засоренностью камнями до 28 т/га и влажностью до 27 %, агрегатируется с тракторами класса 1,4.

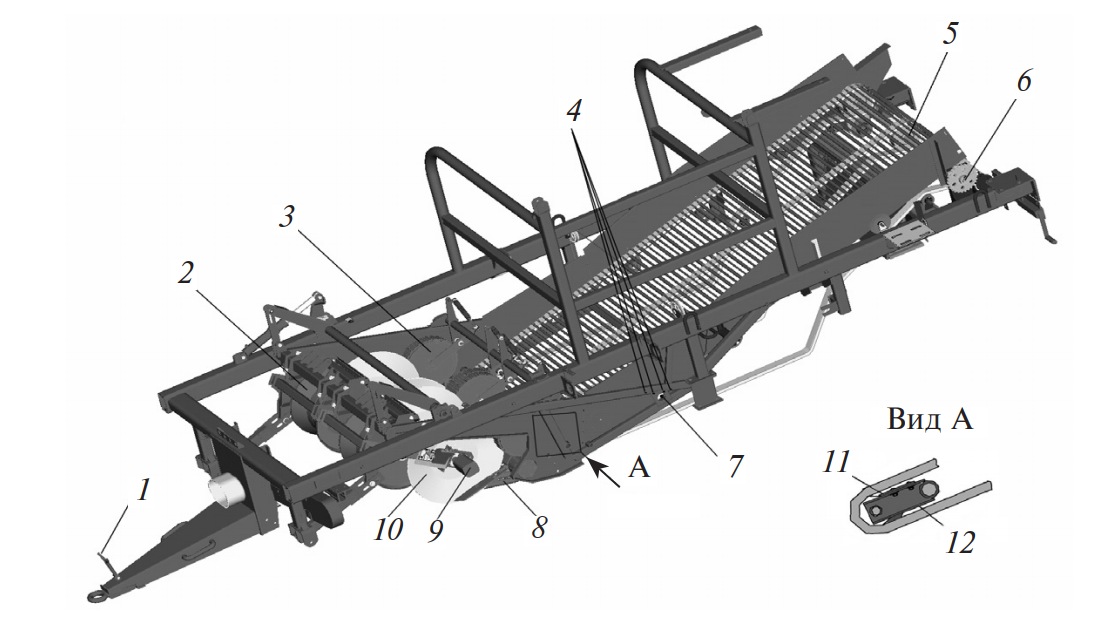

Основными узлами комбайна Л-601 являются прицеп, приемная часть, механизм ботвоудаления, поперечный стол со щеточным механизмом для отделения камней, транспортер переборки и загрузки, бункер для картофеля, бункер для камней, гидросистема, механизмы привода (рис. 13). Привод щеток разделительного механизма осуществляется от гидромотора, остальных узлов и механизмов – от ВОМ трактора.

Рис. 13. Технологическая схема работы комбайна Л-601: 1 – опорный каток; 2 – диски; 3 – лемеха; 4 – каток прижимной; 5 – рыхлитель; 6 – встряхиватель; 7 – элеватор первый; 8 – элеватор второй; 9 – редкопрутковый транспортер; 10 – горка; 11 – пальчиковый транспортер; 12 – щеточный валик; 13 – транспортер переборки; 14 – вал очистителя; 15 – бункер для камней; 16 – бункер для картофеля

Рабочий процесс. Обжатый опорным катком и подрезанный секционным лемехом пласт поступает на первый элеватор, где происходит его крошение и сепарация. Оставшаяся масса передается на второй элеватор и одновременно на редкопрутковый транспортер. Крупные примеси не проходят через ячейки редкопруткового транспортера и выносятся им за пределы комбайна.

Провалившиеся клубни, мелкие камни, комки почвы, мелкая ботва дополнительно сепарируются на втором элеваторе и попадают на резиновую горку 10, расположенную под углом 50°. На горке происходит отделение мелкой фракции почвы и растительных остатков от клубней. Клубни и камни по большим резиновым шипам скатываются вниз и попадают на мелкое шиповое полотно пальчикового транспортера, а не скатившаяся мелкая почва, мелкая ботва и другие мелкие примеси, застрявшие в пальцах горки, выносятся за пределы машины.

На мелком шиповом полотне с помощью приводной круглой щетки 12 происходит отделение клубней от камней, затем клубни и оставшиеся примеси направляются на переборочный транспортер, где происходит окончательное отделение картофеля рабочимипереборщиками. Клубни через очистные валики, где происходит их дополнительная очистка от почвы, по загрузочному транспортеру попадают в бункер для картофеля. Камни направляются в бункер для камней с другого ручья переборочного транспортера. При выгрузке клубней в транспортное средство с помощью гидроцилиндров бункер поднимается и одновременно поворачивается вокруг оси, обеспечивая полную выгрузку клубней.

Регулировки. Установка лемехов на глубину подкапывания клубней производится изменением положения опорного колеса по высоте. Глубину хода лемехов необходимо устанавливать при первом проходе агрегата. Сначала при небольшой глубине (например, 14–15 см) проходят 5–6 м и проверяют, все ли клубни подкопаны. Если глубина недостаточна, увеличивают ее до тех пор, пока не будут подкапываться все клубни.

Регулировка первого элеватора сводится к изменению интенсивности встряхивания полотна элеватора. Механизм активного встряхивателя позволяет изменять амплитуду встряхивания путем поворота корпуса кривошипа. Для увеличения сепарации рекомендуется ручку встряхивателя повернуть влево и зафиксировать в отверстии сектора.

Щеточный сепаратор регулируется в зависимости от наличия в почве камней. Первая щетка регулируется так, чтобы зазор между ее ворсом и пальчиковым полотном был 10–20 мм; вторая щетка должна касаться ворсом пальчикового полотна.

Послеуборочная доработка картофеля является неотъемлемым связующим звеном между процессами уборки и хранения и включает доочистку от примесей и сортировку (разделение на фракции и отделение дефектных клубней) с последующей погрузкой отсортированного картофеля в тару, транспортные средства или хранилище.

Разделение картофеля на фракции может осуществляться по двум признакам: по весу и по размерам клубней. Первый метод более точен, однако не получил распространения, так как машины для его осуществления конструктивно более сложны, громоздки и малопроизводительны по сравнению с основанными на разделении по размерам.

- с бесконечно движущимися транспортерами, образующими расходящиеся щели;

- с поперечными вращающимися валиками (круглыми или фигурными);

- с продольными вращающимися валиками, образующими расходящиеся щели;

- барабанного типа (с круглыми или квадратными решетками);

- с качающимися решетками в продольном или поперечном направлении.

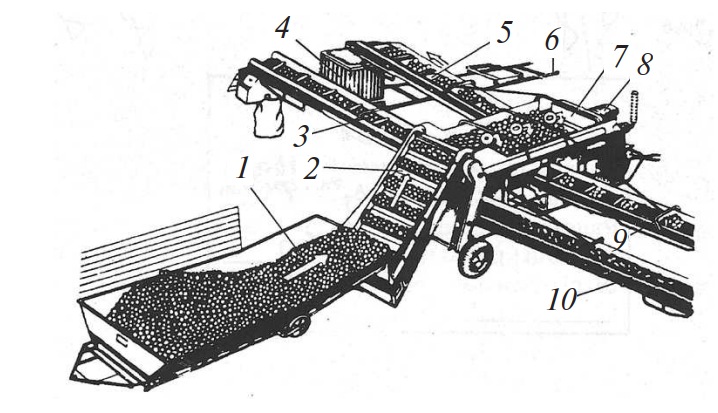

Картофелесортировальный пункт КСП-15Б применяют для доочистки убранного комбайнами картофеля от примесей, сортирования клубней на три фракции с последующей погрузкой отсортированного картофеля в тару (контейнеры, корзины и т. п.) или транспортное средство, а также для сортирования картофеля после хранения на посевной материал и для реализации. Пункт может работать в поле у буртов, у картофелехранилищ и на приемных пунктах картофеля.

В составе пункта имеются приемный бункер, роликовая картофелесортировка с загрузочным и отгрузочными транспортерами, рельсы и контейнеры (рис. 14). Рабочие органы пункта приводятся в действие от двигателя внутреннего сгорания (ЗИД-4,5М), электродвигателя мощностью 4,9 кВт или ВОМ трактора Т-25А.

Рис. 14. Картофелесортировальный пункт КСП-15Б: 1 – приемный бункер; 2 – загрузочный транспортер; 3, 5, 9, 10 – отгрузочные транспортеры; 4 – контейнер; 6 – рельсы; 7 – картофелесортировка; 8 – двигатель внутреннего сгорания

Ленточным транспортером приемного бункера клубни подаются на загрузочный транспортер, который направляет их на дисковый сепаратор картофелесортировки, где примеси и клубни массой до 30 г просыпаются между параллельно установленными вращающимися дисками. Под дисками расположен транспортер 10, отводящий мелкие клубни и примеси.

Оставшиеся на дисках клубни поступают на сортировальную поверхность, состоящую из вращающихся фигурных обрезиненных роликов. Роликовая поверхность имеет две зоны, где ролики образуют ячейки шириной (по ходу движения клубней) 45 и 55 мм. В результате ворох клубней на сортировальной поверхности разделяется на три фракции: в первой зоне – мелкие клубни, во второй – средние, сходом с поверхности поступают крупные клубни. Транспортерами 3, 5, 9 клубни названных фракций раздельно загружаются в контейнеры, установленные на тележках рельсового пути. Производительность пункта – 15 т/ч основного времени, обслуживают его 8–9 человек.

Основные регулировки оборудования пункта: натяжение ремней и полотен транспортеров; натяжение цепных приводов; изменение углов наклона переборочных, загрузочных и выгрузных транспортеров; расстановка сортирующих роликов; натяжение пружины предохранительной муфты.

Для натяжения полотен транспортеров их ведомые валы оснащены натяжными устройствами. Положение выгрузных транспортеров изменяют длиной подвесных цепей. У загрузочного транспортера угол наклона регулируют винтовым механизмом.

Ролики сортировальной поверхности можно перемещать, уменьшая или увеличивая размер проходных ячеек. Когда в исходном продукте содержится много мелких клубней, ролики первой зоны раздвигают; если преобладают средние клубни, раздвигают ролики второй зоны.

Качество работы пункта контролируют по трем показателям: точность разделения клубней на фракции, чистота фракции и полнота отбора поврежденных клубней. При контроле отбирают пробы по 100 клубней в каждой фракции.

Картофелесортировка Л-701 передвижная разделяет клубни картофеля на три фракции: крупную, семенную, мелкую. Рабочими органами являются плоские обрезиненные решета с квадратными ячейками размером 3535 и 5050 мм. Производительность машины – 5 т/ч. Привод рабочих органов осуществляется от ВОМ трактора или от электродвигателя мощностью 1,5 кВт. Загрузка транспортера производится вручную или из приемного бункера.

Источник: itexn.com