Аннотация научной статьи по энергетике и рациональному природопользованию, автор научной работы — Парфирьев Василий Анатольевич, Закиров Николай Николаевич, Ваганов Юрий Владимирович, Анашкина Александра Евгеньевна, Борисенко Виктор Андреевич

В работе приводится анализ строительства нефтяных скважин на месторождениях Восточной Сибири. Дана характеристика геологического разреза, оказывающего влияние на качество строительства нефтяных скважин , в частности, приведены осложнения, с которыми приходится сталкиваться в процессе проводки ствола скважины при бурении под эксплуатационную колонну .В процессе лабораторных исследований разработана рецептура полисолевого биополимерного бурового раствора , позволяющего увеличить производительное время за счет снижения повторных и аварийных работ по устранению осложнений, связанных с кавернообразованием, наработкой уступов в условиях сохранении коллекторских свойств продуктивного пласта.

Похожие темы научных работ по энергетике и рациональному природопользованию , автор научной работы — Парфирьев Василий Анатольевич, Закиров Николай Николаевич, Ваганов Юрий Владимирович, Анашкина Александра Евгеньевна, Борисенко Виктор Андреевич

ПОЛИСОЛЕВОЙ БИОПОЛИМЕРНЫЙ БУРОВОЙ РАСТВОР ДЛЯ СТРОИТЕЛЬСТВА СКВАЖИН НА МЕСТОРОЖДЕНИЯХ С ТЕРРИГЕННЫМ КОЛЛЕКТОРОМ В ВОСТОЧНОЙ СИБИРИ

Проблемы и возможные решения при строительстве глубоких геотермальных скважин

WELL CONSTRUCTION IN EASTERN SIBERIA: DRILLING HAZARDS AND THEIR REMEDIES

The article is devoted to an analysis of oil well construction at fields in the territory of Eastern Siberia. We give features of the geological section, influencing the quality of oil well construction. Particularly, we describe drilling hazards under production string, which there are in the process of posting the wellbore.Laboratory studies have helped to make function the recipe polysulfur biopolymer mud. This solution will allow increasing productive time due to reduction of repeated and emergency works on elimination of the complications connected with cavern formation, operating time of ledges in the conditions of preservation of reservoir properties.

Текст научной работы на тему «ПРОБЛЕМЫ СТРОИТЕЛЬСТВА СКВАЖИН В ВОСТОЧНОЙ СИБИРИ И ПУТИ ИХ РЕШЕНИЯ»

Проблемы строительства скважин в Восточной Сибири и пути их решения

В. А. Парфирьев1, Н. Н. Закиров2*, Ю. В. Ваганов2, А. Е. Анашкина2, В. А. Борисенко2

Аннотация. В работе приводится анализ строительства нефтяных скважин на месторождениях Восточной Сибири. Дана характеристика геологического разреза, оказывающего влияние на качество строительства нефтяных скважин, в частности, приведены осложнения, с которыми приходится сталкиваться в процессе проводки ствола скважины при бурении под эксплуатационную колонну.

В процессе лабораторных исследований разработана рецептура полисолевого биополимерного бурового раствора, позволяющего увеличить производительное время за счет снижения повторных и аварийных работ по устранению осложнений, связанных с кавернообразованием, наработкой уступов в условиях сохранении коллекторских свойств продуктивного пласта.

Проблемы строительства скважин с использованием подводного бурового комплекса

Ключевые слова: скважина; буровой раствор; пластовое давление; эксплуатационная колонна

Well construction in Eastern Siberia: drilling hazards and their remedies

Vasiliy A. Parfiryev1, Nikolay N. Zakirov2*, Yuriy V. Vaganov2, Alexandra E. Anashkina2, Victor A. Borisenko2

Abstract. The article is devoted to an analysis of oil well construction at fields in the territory of Eastern Siberia. We give features of the geological section, influencing the quality of oil well construction. Particularly, we describe drilling hazards under production string, which there are in the process of posting the wellbore.

Laboratory studies have helped to make function the recipe polysulfur biopolymer mud. This solution will allow increasing productive time due to reduction of repeated and emergency works on elimination of the complications connected with cavern formation, operating time of ledges in the conditions of preservation of reservoir properties.

Key words: well; drilling mud; reservoir pressure; casing string

Нефтеносность Восточной Сибири по разным источникам оценивается в 65-99 млрд т нефти, при этом регион в геологической части изучен слабо, большинство запасов отнесено к категории Д2. Данная нефтегазовая провинция представлена 74 месторождениями углеводородов на суше и 9 шельфовыми ме-

сторождениями Дальнего Востока. Наиболее полно нефтегазовый потенциал определен в Республике Саха, Иркутской области и на Сахалине. Развитие нефтегазовой отрасли в данном регионе относится к приоритетному по воспроизводству сырьевой базы и наращиванию добычи углеводородов на территории России.

Нефтеносность Республики Саха (Якутия) связана с развитием месторождений Талаканской группы, представленных карбонатным коллектором осинского горизонта, характеризующегося 30-50-метровой толщей порово-кавернозного и кавернозно-трещиноватого типа, являющегося одним из основных нефтеносных горизонтов непско-ботуобинской зоны. Добыча углеводородов из данной зоны осложнена тектоническими деформациями, аномально низкими пластовыми давлениями (АНПД), трещиноватостью, кавернозностью и низкими пластовыми температурами [1].

Наличие в геологическом разрезе месторождений вечномерзлотных пород, мощных толщей солевых отложений в процессе строительства приводит к ряду осложнений, оказывающих влияние на качество проводки скважин и их последующую эксплуатацию [2].

Анализ строительства скважин на месторождениях Талаканской группы позволил выявить основные причины, оказывающие влияние на качество строительства скважин:

• наличие зон трещиноватых и кавернозных пород (зоны частичного поглощения);

• наличие зон многолетнемерзлых пород;

• наличие интервалов солевых отложений с высокой кавернозностью;

• низкая седиментационная устойчивость тампонажного материала («усадка» облегченного цементного раствора);

• низкие реологические показатели бурового и цементного растворов;

• низкая адгезия тампонажного раствора.

При этом опыт бурения скважин в Республике Саха (Якутия) показал, что применение моносолевых буровых растворов (солевого биополимерного раствора (СБР)) не позволяет одновременно решать задачи по вскрытию интервалов солевых отложений юрегинской свиты и качественному первичному вскрытию продуктивных пластов. В результате применения СБР при бурении скважины были получены значительные осложнения в виде поглощения, образования каверн, наработки уступов, снижения коллекторских свойств продуктивного горизонта и, как следствие, снижения качества крепления эксплуатационной колонны.

На основании чего было определена необходимость разработки бурового раствора, отвечающего следующим требованиям [3]:

• по составу дисперсионной среды соответствовать солевым отложениям юрегинской свиты, не допуская растворения отложений;

• по составу дисперсионной среды и общей минерализации соответствовать минерализации пластовой воды продуктивного горизонта, не допуская образования нерастворимых осадков;

• иметь в составе полимеры, совместимые с электролитами, способствующие загущению бурового раствора при попадании на стенки скважины и в при-скважинную зону пласта и склонные к последующему биоразложению с целью уменьшения степени загрязнения продуктивного пласта;

• иметь в составе дисперсную фазу, подобранную соответствующим образом к реальной структуре пустотного пространства продуктивных отложений, способствующую поверхностной кольматации с целью уменьшения глубины проникновения фильтрата;

• иметь в составе поверхностно-активные вещества, совместимые с электролитами, уменьшающие поверхностное натяжение на границе фильтрат бурового раствора — пластовая нефть.

С другой стороны, основным геолого-технологическим фактором, оказывающим влияние на выбор свойств бурового раствора, являются геологический разрез, а также профиль скважины (вертикальной, наклонно направленной или горизонтальной). Данный фактор определяет необходимость совместимости свойств бурового раствора для вскрытия продуктивного пласта и проводки основного ствола. Эта проблема решается подбором состава бурового раствора с требуемыми физико-механическими свойствами, и в последнее время широкое применение находят промывочные жидкости с использованием полимеров, что позволяет увеличивать скорость бурения и повышает устойчивость стенок скважины [4].

Известно, что буровые растворы, обработанные определенным количеством хлоридов натрия, калия, магния и защитных органических реагентов, обеспечивают нормальное состояние ствола скважины в разнородных по составу соленосных породах. Для сохранения устойчивости терригенной части разреза в качестве базового раствора также может быть использован полисолевой раствор.

Хлорид калия играет роль ингибитора разупрочнения глин не только в отсутствие других электролитов, но и в комбинации с другими солями. Введение хлорида магния в состав уменьшает скорость капиллярной пропитки горной породы и замедляет темп увлажнения глин.

Совместное использование солей в составе предлагаемого раствора в условии взаимной растворимости позволяет достичь общей минерализации фильтрата бурового раствора, близкой минерализации пластовой воды — 350-400 г/л. Что позволяет снизить негативные последствия физико-химического взаимодействия в системе фильтрат бурового раствора — горная порода — пластовые флюиды. С другой стороны, способность биополимера на основе ксантановой смолы к гелеобразованию при снижении скорости сдвига положительно влияет на качество вскрытия продуктивного пласта, так как эта структура формируется в зоне кольматации, препятствуя дальнейшему проникновению фильтрата в пласт [5]. В качестве стабилизатора и флокулянта использован высококачественный акриловый полимер в ограниченной концентрации. В качестве понизителя фильтрации в условиях проводки протяженного горизонтального ствола скважины предлагается карбоксиметилцеллюлоза.

Введение неионогенного поверхностно-активного вещества способствует уменьшению поверхностного натяжения на границе фильтрат бурового раствора — пластовая нефть, разупрочняет структуру пленочной воды на поверхности по-рового пространства, частично предотвращает растворимость солей вследствие уменьшения растворяющего объема, улучшает структурно-механические, фильтрационные и смазочные показатели, повышает коррозионную устойчивость, скорость бурения и проходку на долото. При этом использованы солестойкие поверхностно-активные вещества.

Введение в буровой раствор кольматанта на основе карбоната кальция определенного фракционного состава обеспечивает создание плотной кольматационной корки и ограничение глубины проникновения фильтрата в пласт, позволяет максимально сохранить коллекторские свойства пласта. Подбор оптимального фракционного состава и концентрации кольматанта осуществлен с использованием комплексного подхода, в основе которого лежат результаты анализа геолого-физической информации, петрофизических исследований керна, теоретических расчетов и лабораторных исследований.

В результате лабораторных исследований был получен полисолевой биополимерный буровой раствор (ПСБР), отвечающий заявленным требованиям целевой модели, параметры которого представлены в таблице 1.

Параметры полисолевого биополимерного бурового раствора

Показатель Единица измерения Значение

Плотность кг/м3 1 190-1 250

Условная вязкость с 30-60

Статическое напряжение сдвига 10 с дПа 30-40

Статическое напряжение сдвига 10 мин дПа 40-60

Динамическое напряжение сдвига дПа Не менее 65

Пластическая вязкость мПа-с До 20

Водоотдача (по АНИ) см3/30 мин Не более 8

Коэффициент трения Не более 0,08

Для определения коэффициента восстановления проницаемости после воздействия на горную породу бурового раствора проведен ряд экспериментов на естественном керне в условиях, моделирующих пластовые (без моделирования перфорации) (табл. 2).

Результаты лабораторных исследований по определению коэффициента восстановления проницаемости горной породы

Тип бурового раствора Фильтрационно-емкостные свойства Восстановление проницаемости на установке ЕБТЕ8-100-140 Объем закаченной жидкости в керн, мл Объем порового пространства, мл

Абсолютная газовая проницаемость, Кпр (мД) (параллельно) Остаточная газовая проницаемость, % Открытая пористость по гелию (Кп), % Остаточная открытая пористость, %

Начальная После воздействия бурового раствора Начальная После воздействия бурового раствора

СБР 622,19 94,62 15,2 13,28 13,2 99,3 9 3,6 2,83

14,75 2,03 13,7 8,9 8,96 100,6 1,92

НМБРК-001 465,05 303,56 65,27 10,6 11,68 110,1 13,1 4,4 2,25

85,38 39,57 46,34 9,61 9,66 100,5 2,04

ПСБР 365,9 366,1 нд нд нд нд 20,9 2,8 нд

32,5 12,47 нд нд нд нд нд

Коэффициент восстановления проницаемости после воздействия бурового раствора по результатам экспериментов находился в диапазоне 2,5-4,0 %. После проведения экспериментов была замерена проницаемость образцов по газу. Проницаемость первого образца в колонке из трех образцов по отношению к начальной проницаемости до проведения экспериментов находилась в диапазоне 17-31 %,

второго образца — 65-77 %, а третьего — 95-100 %. Таким образом, результаты экспериментов подтвердили соответствие разработанного бурового раствора (ПСБР) требуемой модели.

В результате выполнения опытно-промышленных работ по скважинам, на которых применялся разработанный буровой раствор, было достигнуто снижение коэффициента кавернозности ствола скважины в интервале эксплуатационной колоны с 1,5 до 1,1 (снижение на 35 %). Увеличено производительное время за счет повышения качества промывки ствола скважины.

Также в процессе опытных работ получены дебиты нефти в среднем порядка двух раз выше по сравнению со скважинами, пробуренными с применением базового раствора (табл. 3). Продуктивность опытных скважин больше на 3,8 м3/сут • МПа относительно базовых скважин. Достигнутые дебиты новых скважин позволили по-новому оценить перспективы бурения скважин на месторождениях. Промышленное применение ПСБР началось по завершении опытно-промышленных работ.

Результаты применения полисолевого биополимерного бурового раствора

Номер скважины Ожидаемый дебит скважины при вводе (НГДУ), т/сут Фактический дебит и продуктивность скважин при вводе

22Гр 11,7 44 19,7

100-1Гр 12,6 13 1,4

Результаты практического применения разработанного бурового раствора в горизонтальной скважине при сопоставлении с результатами фильтрационных экспериментов позволили сделать предположение об обратимости кольматации при-скважинной зоны пласта дисперсной фазой бурового раствора вследствие верно подобранного фракционного состава кольматанта с учетом особенностей геологического строения пласта.

Бурение скважин в сложных горно-геологических условиях на терригенные отложения в Восточной Сибири сопровождается рядом объективных проблем. Применение моносолевых буровых растворов на водной основе недостаточно эффективно. Совершенствование рецептур буровых растворов для обеспечения качественного первичного вскрытия продуктивных пластов является одним из необходимых условий повышения эффективности разработки месторождений. Разработанная рецептура полисолевого биополимерного бурового раствора показала высокую технологическую эффективность. Достигнутые результаты позволяют по-новому оценить перспективы бурения скважин на месторождении.

1. Парфирьев В. А., Палеев С. А., Ваганов Ю. В. Анализ строительства нефтяных скважин в осложненных условиях на месторождениях Восточной Сибири // Известия выс-

ших учебных заведений. Нефть и газ. — 2016. — № 6. — С. 97-100. DOI: 10.31660/ 0445-01082016-6-97-100

2. Паникаровский В. В., Паникаровский Е. В., Бельтиков Я. В. Условия вскрытия и освоения Венд-Рифейских отложений // Известия высших учебных заведений. Нефть и газ. -2013. — № 4. — С. 64-68.

3. Полисолевой биополимерный буровой раствор для строительства скважин на месторождениях с терригенным коллектором в Восточной Сибири / В. А. Парфирьев [и др.] // Известия высших учебных заведений. Нефть и газ. — 2018. — № 1. — С. 63-68. DOI: 10.31660/ 0445-0108-2018-1-63-68

4. Increase in Permeability of the Terrigenous Reservoir after Exposure to Polymer-Based Drilling Mud / Yu. V. Vaganov [et al] // International Journal of Applied Engineering Research. -2018. — Vol. 13, Issue 2. — Р. 879-884.

5. Ахметзянов Р. Р., Жернаков В. Н., Сергеев С. С. Применение бурового раствора с бишофитом и модифицированным крахмалом при первичном вскрытии // Результаты испытания образцов новых видов оборудования и технологий ОАО «Сургутнефтегаз». — 2017. -С. 4-6.

Сведения об авторах

Парфирьев Василий Анатольевич, начальник НГДУ «Талаканнефть» ОАО «Сургутнефтегаз», г. Сургут

Закиров Николай Николаевич, д. т. н.,

Information about the authors

Vasiliy A. Parfiryev, Manager of Talakan-neft Oil and Gas Production Division, JSC «Surgutneftegas», Surgut

Источник: cyberleninka.ru

Экологические проблемы на разных этапах строительства скважин.

Применяемая ныне технология строительства скважин вызывает как техногенные нарушения на поверхности земли, так и изменения физико-химических условий на глубине при вскрытии пластов-коллекторов в процессе бурения. Загрязнителями окружающей среды при проходке и оборудовании скважин являются многочисленные химические реагенты, применяемые для приготовления буровых растворов. К настоящему времени не все реагенты, входящие в состав буровых растворов, имеют установленные ПДК и лимитирующие показатели вредности.

Существенно загрязняют окружающую среду нефть и нефтепродукты, которые могут поступать на поверхность не только в качестве компонентов буровых растворов, но и при использовании горюче-смазочных материалов, при испытании скважин или в результате аварии.

При строительстве буровой загрязнение атмосферы в основном ограничивается выбросами в атмосферу отработанных газов от двигателей транспортных средств.

Работа дизельных установок в течение года на одной буровой обеспечивает выброс в атмосферу до 2 т УВ и сажи, более 30 т оксида азота, 8 т оксида углерода, 5 т сернистого ангидрида. Перевод буровых станков на электропривод позволит снизить расход нефтепродуктов, уменьшить загрязнение территории и ликвидировать выбросы в атмосферу продуктов сгорания топлива.

В период проходки скважины негативное воздействие на почвенный слой, поверхностные и подземные воды оказывают буровые растворы, расход которых на один объект может достигать 30 м 3 /сут. Кроме того, при бурении скважин возможно применение нефтепродуктов в объеме до 1 тыс. т в год.

В период испытания скважины преобладает углеводородное загрязнение, а на этапе демонтажа буровой происходит загрязнение территории за счет использованных технических материалов и не подлежащего восстановлению оборудования.

В состав промывочных жидкостей входит целый ряд химических ингредиентов, которые обладают токсичными свойствами (аммоний, фенолы, цианогруппы, свинец, барий, полиакриламид и пр.). Особенно тяжелые экологические последствия вызывает сброс промывочных жидкостей специального назначения, например, на соляровой основе. Наличие органических реагентов способствует образованию суспензий и коллоидных систем в сточных водах.

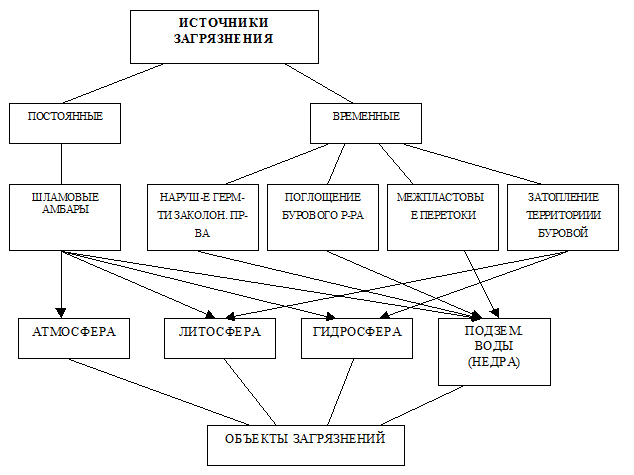

Источники загрязнения при бурении скважин условно можно разделить на постоянные и временные. (Рисунок 1).

К первым относятся фильтрация и утечки жидких отходов бурения из шламовых амбаров. Ко вторым — нарушение герметичности зацементированного заколонного пространства, приводящее к заколонным проявлениям и межпластовым перетокам; поглощение бурового раствора при бурении; выбросы пластового флюида на дневную поверхность; затопление территории буровой паводковыми водами или при таянии снегов и разлив при этом содержимого ША.

Общим для второй группы является то, что источники загрязнения носят вероятностный характер, а их последствия трудно предсказуемы.

Рисунок 1. Систематизация источников загрязнения природной среды при бурении скважин

Дегазация нефти.

Дегазация нефтиосуществляется с целью отделения газа от нефти. Аппарат, в котором это происходит называется сепаратором,а сам процесс разделения — сепарацией.

Процесс сепарации осуществляется в несколько этапов (ступеней). Чем больше ступеней сепарации, тем больше выход дегазированной нефти из одного и того же количества пластовой жидкости. Однако при этом увеличиваются капиталовложения в сепараторы. В связи с вышесказанным число ступеней сепарации ограничивают двумя-тремя.

Сепараторы бывают вертикальные, горизонтальные и гидроциклонные.

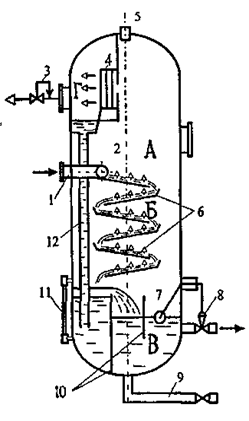

Вертикальный сепараторпредставляет собой вертикально установленный цилиндрический корпус с полусферическими днищами, снабженный патрубками для ввода газожидкостной смеси и вывода жидкой и газовой фаз, предохранительной и регулирующей арматурой, а также специальными устройствами, обеспечивающими разделение жидкости и газа.

Вертикальный сепаратор работает следующим образом (Рисунок 2).

Рисунок 2. Вертикальный сепаратор

А — основная сепарационная секция; К — осадительная секция; В — секция сбора нефти; Г— секция каплеудаления; 1 — патрубок ввода газожидкостной смеси; 2 — раздаточный коллектор со щелевым выходом; 3 — регулятор давления «до себя» на линии отвода газа; 4 — жалюзийный каплеуловитель; 5 — предохранительный клапан; 6 — наклонные полки; 7 — поплавок; 8 — регулятор уровня на линии отвода нефти; 9 — линия сброса шлама; 10 — перегородки; 11 — уровнемерное стекло; 12 — дренажная труба

Газонефтяная смесь под давлением поступает в сепаратор по патрубку 1 в раздаточный коллектор 2 со щелевым выходом. Регулятором давления 3 в сепараторе поддерживается определенное давление, которое меньше начального давления газожидкостной смеси. За счет уменьшения давления из смеси в сепараторе выделяется растворенный газ.

Поскольку этот процесс не является мгновенным, время пребывания смеси в сепараторе стремятся увеличить за счет установки наклонных полок 6, по которым она стекает в нижнюю часть аппарата. Выделяющийся газ поднимается вверх. Здесь он проходит через жалюзийный каплеуловитель 4, служащий для отделения капель нефти, и далее направляется в газопровод. Уловленная нефть по дренажной трубе 12 стекает вниз.

Контроль за уровнем нефти в нижней части сепаратора осуществляется с помощью регулятора уровня 8 и уровнемерного стекла 11. Шлам (песок, окалина) из аппарата удаляется по трубопроводу 9.

Достоинствами вертикальных сепараторов являются относительная простота регулирования уровня жидкости, а также очистки от отложений парафина и механических примесей. Они занимают относительно небольшую площадь, что особенно важно в условиях морских промыслов, где промысловое оборудование монтируется на платформах или эстакадах. Однако вертикальные сепараторы имеют и существенные недостатки: меньшую производительность по сравнению с горизонтальными при одном и том же диаметре аппарата; меньшую эффективность сепарации.

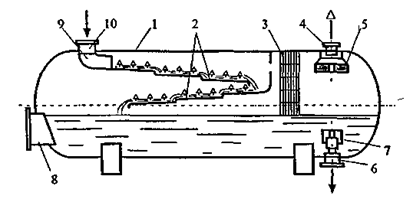

Горизонтальныйгазонефтяной сепаратор (Рисунок 3) состоит из технологической емкости 1, внутри которой расположены две наклонные полки 2, пеногаситель 3, влагоотделитель 5 и устройство 7 для предотвращения образования воронки при дренаже нефти. Технологическая емкость снабжена патрубком 10 для ввода газонефтяной смеси, штуцерами выхода газа 4 и нефти 6 и люк-лазом 8. Наклонные полки выполнены в виде желобов с отбортовкой не менее 150 мм. В месте ввода газонефтяной смеси в сепаратор смонтировано распределительное устройство 9.

Рисунок 3. Горизонтальный газонефтяной сепаратор

1 — технологическая емкость; 2 — наклонные желоба; 3 — пеногаситель; 4 — выход газа, 5 — влагоотделитель; 6 — выход нефти; 7 — устройство для предотвращения образования воронки; 8 — люк-лаз; 9 — распределительное устройство; 10 — ввод продукции

Сепаратор работает следующим образом. Газонефтяная смесь через патрубок 10 и распределительное устройство 9 поступает на полки 2 и по ним стекает в нижнюю часть технологической емкости. Стекая по наклонным полкам, нефть освобождается от пузырьков газа. Выделившийся из нефти газ проходит пеногаситель 3, где разрушается пена, и влагоотделитель 5, где очищается от капель нефти, и через штуцер выхода газа 4 отводится из аппарата. Дегазированная нефть накапливается в нижней части технологической емкости и отводится из аппарата через штуцер 6.

Для повышения эффективности процесса сепарации в горизонтальных сепараторах используют гидроциклонные устройства.

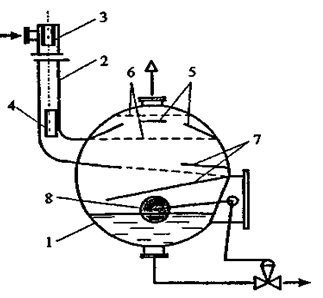

Горизонтальный газонефтяной сепаратор гидроциклонного типа(Рисунок 4) состоит из технологической емкости 1 и нескольких одноточных гидроциклонов 2. Конструктивно однотонный циклон представляет собой вертикальный цилиндрический аппарат с тангенциальным вводом газонефтяной смеси, внутри которого расположены направляющий патрубок 3 и секция перетока 4.

Рисунок 4. Горизонтальный газонефтяной сепаратор гидроциклонного типа

1 — емкость; 2 — однотомный гидроциклон; 3 — направляющий патрубок; 4 — секция перетока; 5 —каплеотбойник; 6 — распределительные решетки; 7 — наклонные полки; 8 — регулятор уровня

В одноточном гидроциклоне смесь совершает одновременно вращательное движение вокруг направляющего патрубка и нисходящее движение, образуя нисходящий вихрь. Нефть под действием центробежной силы прижимается к стенке циклона, а выделившийся и очищенный от капель жидкости газ движется в центре его. В секции перетока нефть и газ меняют направление движения с вертикального на горизонтальное и поступают раздельно в технологическую емкость. Далее газовый поток проходит каплеотбойник 5, распределительные решетки 6 и выходит из сепаратора. Нефть по наклонным полкам 7 стекает в нижнюю часть емкости. Ее уровень поддерживается с помощью регулятора 8.

Источник: studopedia.ru

Некоторые вопросы строительства многоствольных скважин с горизонтальным окончанием

Увеличение объемов наклонно-направленного бурения для поиска и добычи нефти и газа на суше и на шельфе России, усложнение геолого-технических условий строительства и эксплуатации скважин, ухудшение условий разобщения и крепления пластов требуют постоянного поиска новых и совершенствования известных технических и технологических решений в области строительства и реконструкции скважин.

Perspective trend to increase extractability of fields’ reserves is drilling of multi-bore wells with horizontal end of already existing old stock of wells.

Перспективным направлением увеличения извлекаемости запасов месторождений является строительство многоствольных скважин с горизонтальным окончанием из старого, уже существующего фонда скважин. Такая технология позволяет в большей степени охватить разрабатываемые объекты при одновременном снижении затрат, поскольку позволяет использовать ранее пробуренные скважины, имеющуюся инфраструктуру разработки месторождения, снизить объемы буровых работ и количество отходов бурения.

По данным некоторых источников первым (по крайне мере в США), кто предпринял попытки бурить горизонтальные и горизонтально-разветвленные скважины, был Лео Ранни (Leo Ranney). Первая в России действительно успешно построенная многоствольная скважина была пробурена в Башкирии в 1953 г. «Отцом» технологии строительства многоствольных скважин считается Александр Григорян, под чьим руководством она и была пробурена. С 1953 по 1980 гг. в СССР было построено около 110 многоствольных скважин в Восточной Сибири, Западной Украине, на Кавказе. С переездом А. Григоряна в США развитие многоствольного бурения в России существенно замедлилось.

С начала 2000-х гг. на территории РФ начался новый виток развития строительства многоствольных скважин, когда наиболее активные добывающие компании пришли к общему мнению о необходимости дать новую жизнь старым скважинам.

Растущие требования заставили сервисные компании повысить квалификацию и расширить перечень решаемых проблем по контролю за добычей и состоянием продуктивных пластов. Активизировалось техническое творчество. Например, в области бурения стволов-ответвлений технические разработки (бурение гибкими трубами, малогабаритные телеметрические системы, специальное оборудование для заканчивания, бурение на депрессии, строительство боковых стволов с коротким и средним радиусами кривизны и т.д.) расширили выбор вариантов ускорения окупаемости инвестиций в месторождения.

Когда бурение боковых стволов признано оптимальным техническим решением, встает вопрос, какую бурильную колонну следует использовать – из обычных или гибких труб. На морских добычных платформах, где нет бурового станка, бурение на продуктивный пласт экономически эффективнее проводить с помощью гибких труб, причем на депрессии, что способствует лучшему сохранению коллекторских свойств продуктивных пластов и увеличению механической скорости бурения [1].

На суше большинство боковых стволов из старых скважин бурят с длинным (более 150 м) или средним (60 – 150 м) радиусами кривизны, используя обычные бурильные трубы. По отчетам нефтяных и сервисных компаний, наметилась тенденция увеличения количества боковых стволов с малым радиусом кривизны (12 – 30 м), особенно эффективных в устойчивых породах, не требующих спуска и крепления обсадных труб и дополнительного внутрискважинного оборудования для заканчивания. Технические средства бурения по короткому радиусу требуют меньшей протяженности искривленной части ствола скважины, как при работе с обычными, так и гибкими трубами. Это позволяет забуриваться ниже внутрискважинного оборудования или размещать как криволинейный, так и горизонтальный участки ответвления в продуктивном пласте, чтобы избежать проблем, связанных с вышележащими породами.

Растет популярность многоствольных скважин, когда из основного ствола скважины бурят несколько новых наклонных или горизонтальных боковых стволов. Эта технология позволяет уменьшить число скважин на месторождении и сделать экономически эффективной разработку мелких месторождений. Уменьшение числа скважин значительно снижает затраты на оборудование устьев, особенно при заканчивании морских скважин. С точки зрения геометрии, многоствольная скважина может просто иметь два противоположно направленных ответвления в одном продуктивном пласте – для улучшения условий вскрытия или ответвления имеют форму кисти, что позволяет вскрыть несколько пластов, расположенных на разных уровнях многопластового месторождения. Многоствольная конфигурация может применяться в одном пласте, чтобы увеличить площадь дренажа несколькими параллельными или расходящимися веерообразно боковыми стволами.

Приведем некоторые из успешных примеров.

Одной из проблем вовлечения в разработку запасов нефти на севере Пермского края является наличие в верхней части разреза промышленных запасов калийных солей. В последнее время ввиду уникальности калийного месторождения все чаще строительство новых скважин через эти залежи носит ограниченный характер, поэтому в 2010 г. на Шагиртско-Гожанском месторождении была построена многоствольная скважина с целью определения возможности внедрения технологии, в том числе на территории верхнекамского калийного месторождения [2].

Реконструкция скважины заключалась в бурении из ранее пробуренного ствола с эксплуатационной колонной 168 мм двух боковых наклонно-направленных стволов, с ликвидацией нижней перфорированной части старого ствола. На сегодня добыча ведется с использованием технологии одновременно-раздельной эксплуатации (рис. 1).

Результаты строительства данной скважины позволили более подробно изучить проблемы месторождения и разработанных технологий с применением импортного оборудования при строительстве многоствольных скважин. Данный опыт лег в основу технологии строительства многоствольных скважин на нефтяном месторождении им. Архангельского, находящегося на территории верхнекамского калийного месторождения. На данном месторождении изначально эксплуатировалось 5 скважин с дебитом более 40 тонн нефти в сутки, но бурение новых скважин недопустимо. Поэтому основным требованием к технологии реконструкции скважин, даже на стадии испытания, было обеспечение максимальной надежности и минимальных загрязнений разреза и территории.

С учетом геолого-технических условий и на основании возможных вариантов строительства по уровням сложности имелись геологические риски и технико-технологические ограничения.

- поглощения от частичного до полного или проявления пластового флюида (воды, нефти, газа), дифференциальные прихваты, обусловленные наличием нескольких нефтеводонасыщенных коллекторов с высокой проницаемостью и различными градиентами пластовых давлений (известняки – тип коллектора порово-трещинный, песчаники – тип коллектора поровый);

- осыпи и обвалы стенок при проводке скважины с зенитным углом 60 – 90 градусов через неустойчивые терригенные отложения.

- ограниченность размерного ряда по диаметру обсадных колонн 146 или 168 мм;

- высокий риск образования заколонных перетоков по причине отсутствия гидравлической изоляции стыка хвостовика и эксплуатационной колонны.

- заканчивание дополнительных стволов следует вести по 4-му уровню сложности (классификация по уровням сложности TAML – Technology Advancement for Multilateral), так как дополнительные стволы в большинстве случаев будут вскрывать несколько проницаемых пластов как нефте-, так и водонасыщенных, с различными градиентами давлений;

- при эксплуатации скважины необходимо обеспечить гарантированное попадание в каждый ствол (системы с направляющими элементами);

- в настоящее время отсутствует отечественное оборудование, позволяющее строить многоствольные скважины 4-го уровня сложности, применяемое в промышленных масштабах.

Так, в 2012 г. на месторождении им. Архангельского закончена многоствольная скважина без ликвидации основного ствола с одновременной эксплуатацией трех стволов. Скважина достигла плановых дебитов.

Результаты испытания технологии показали положительные и отрицательные моменты.

- технология показала 100%-ную результативность в достижении поставленной задачи, технологичность в сложных геолого-технических условиях;

- технология позволяет заканчивать скважины наклонно-направленными и горизонтальными боковыми стволами со спуском в продуктивную часть цементируемого хвостовика, нецементируемого хвостовика-фильтра, или оставлять продуктивный пласт открытым;

- технологическая оснастка хвостовика и технология цементирования позволяют дополнительно герметизировать затрубное пространство заколонными пакерами;

- возможна одновременная эксплуатация нескольких продуктивных объектов с различными характеристиками.

Применение инвертных эмульсионных растворов позволяет проходить неустойчивые терригенные отложения под углом до 90 градусов и продолжительное время удерживать стабильное состояние ствола скважины.

К недостаткам данной технологии относятся относительно высокая стоимость, прежде всего, за счет использования импортного оборудования; при экстренной необходимости поставки нового оборудования по различным причинам – при браке, порче и т.д. возможна остановка буровых работ на скважине до 9 месяцев. Поэтому сегодня технология многоствольного бурения находит свое применение в исключительных случаях, когда иного способа привлечения к разработке извлекаемых запасов нет.

Технология не позволяет повторно устанавливать клин-отклонитель на прежнее место при необходимости проведения дополнительных работ по проработке осложнившегося ствола или других необходимых работ.

Из-за жесткости системы подвески невозможно максимально близко к «окну» расположить заколонный пакер, что существенно повышает риски поступления воды в скважину через стык хвостовика с эксплуатационной колонной.

Форма вырезанного «окна» в эксплуатационной колонне существенно влияет на правильность расположения подвески хвостовика в ней, что крайне негативно сказывается на прохождении компоновок в нижнюю часть эксплуатационной колонны.

Другой успешный пример – строительство «Роснефтью» многозабойной скважины (МЗС) на Среднемакарихинском месторождении, из основного ствола, с бурением и заканчиванием 2-х дополнительных боковых стволов по второму уровню сложности, с возможностью одновременной добычи нефти из трех эксплуатационных участков через один материнский ствол скважины (рис. 2).

Источник: burneft.ru

Проблемы строительства горизонтальных скважин

А.В. Кустышев, Гейхман М.Г., Матиешин И.С.Особенности добычи нефти и газа из горизонтальных скважин: Учебное пособие.- Тюмень: ТюмГНГУ, 2007.- 124 с.

Рассматривается история нефтегазодобычи с применением горизонтальных скважин, вопросы подготовки их к эксплуатации, исследование горизонтальных скважин, технологии воздействия на залежь и призабойную зону пласта, излагаются основы теории подъема жидкости из горизонтальных скважин, особенности их эксплуатации и ремонта в России и зарубежом.

Для студентов дневной и заочной форм обучения специальности 130503 «Разработка и эксплуатация нефтяных и газовых месторождений» со специализацией «Капитальный ремонт скважин».

Монография полезна инженерно-техническим работникам, занимающимся вопросами добычи нефти и газа и ремонтом нефтяных и газовых скважин.

Ил. 21, табл. 6, библ. назв.

Грачев С.И., доктор технических наук, профессор, зав. кафедрой «Разработка и эксплуатация нефтяных месторождений» ТюмГНГУ;

Рогачев М.К, доктор технических наук, профессор, зав.кафедрой «Разработка и эксплуатация нефтяных и газовых месторождений», Санкт-Петербургский государственный горный институт (технический университет).

«Тюменский государственный нефтегазовый университет

СПИСОК УСЛОВНЫХ СОКРАЩЕНИЙ

| Условное сокращение | Расшифровка сокращений |

| ГС | Горизонтальная скважина |

| РГС | Разветвленная горизонтальная скважина |

| ЦКР | Центральная комиссия по разработке |

| ВС | Вертикальная скважина |

| ННС | Наклонно-направленная скважина |

| УБТ | Утяжеленные бурильные трубы |

| РИР | Ремонтно-изоляционные работы |

| КНБК | Компоновка низа буровой колонны |

| ЗД | Забойный двигатель |

| ОЦЭ | Опорно-центрирующий элемент |

| ПЗП | Призабойная зона пласта |

| ГРП | Гидравлический разрыв пласта |

| ПВО | Противовыбросовое оборудование |

| СПО | Спуско-подъемные операции |

| БГС | Боковой горизонтальный ствол |

| БДТ | Безмуфтовая длинномерная труба |

| КВД | Кривая восстановления давления |

| ПВК | Полевой вычислительный комплекс |

| ППД | Поддержание пластового давления |

| ПАВ | Поверхностно-активные вещества |

| АГДМ | Акустико-гидродинамический метод |

| КНС | Кустовая насосная станция |

| СКО | Соляно-кислотная обработка |

| ВВ | Взрывчатое вещество |

| ГЖС | Газожидкостная смесь |

| МГС | Многозабойная горизонтальная скважина |

| УЭЦН | Установка электроприводная центробежная нефтяная |

| УШСН | Установка штанговая скважинная нефтяная |

| УЭВН | Установка электроприводная винтовая нефтяная |

| ШГН | Штанговый глубинный насос |

| СК | Станок-качалка |

| ПЭД | Погружной электродвигатель |

| КРБК | Кабель резиновый бронированный круглый |

| МРП | Межремонтный период |

| КРС | Капитальный ремонт скважин |

| ПГИ | Промыслово-геофизические исследования |

| ТЭК | Топливно-энергетический комплекс |

Разработка нефтегазовых месторождений системами горизонтальных скважин

История возникновения

История возникновения и применения горизонтальных скважин (ГС) для повышения нефтеотдачи пластов и темпов разработки месторождений насчитывает более 50 лет. Ранее к этому прибегали тогда, когда другие методы не достигали цели. При бурении единичных ГС и разветвленных горизонтальных скважин (РГС), как правило, получали положительные результаты. По существу, имелся начальный опыт бурения и эксплуатации отдельных скважин, но не систем скважин.

Начиная с 70-х годов, технологии разработки нефтегазовых месторождений с помощью ГС стали интенсивно развиваться как за рубежом, так и в России. В настоящее время за рубежом насчитывается более 60 фирм, осваивающих эти технологии. Одной из первых является фирма ELJ Agutrane в содружестве с французским институтом нефти JFP AGJP.

Так по инициативе JFP в г. Уфе в 1980 г. был проведен советско-французский симпозиум по наклонно направленному и горизонтальному бурению. После этого начался второй этап применения технологий разработки нефтегазовых месторождений горизонтальными скважинами. Уже в 1991 – 1992 годах в России было пробурено 48 ГС, а из введенных в эксплуатацию добыто 180 тыс. тонн нефти.

Новые технологии, основанные на применении ГС, существенно изменили теорию и практику мировой добычи углеводородов. Дебиты скважин, имеющие горизонтальные окончания большой протяженности, значительно возросли. В результате появилась возможность эксплуатировать месторождения раздельными сетками скважин, снизить депрессии на продуктивные пласты, увеличить продолжительность безводного периода эксплуатации скважин. На некоторых месторождениях запасы нефти, которые считались неизвлекаемые, в настоящее время могут разрабатываться в промышленных масштабах. При этом повысилась эффективность многих «старых» методов воздействия на пласт, значительно повысилось большинство показателей разработки.

За последнее десятилетие технология разработки месторождений с применением ГС нашли применение во многих крупных нефтегазодобывающих районах. Так 1988 год явился началом нового этапа активных работ в области бурения и разработки месторождений ГС в Башкортостане (АНК «Башнефть»). По утвержденным в ЦКР проектным документам здесь было пробурено более 50 ГС на Михайловском, Тытышлинском, Лемезинском, Старцевском месторождениях, а также на опытных участках «старейшего» Арланского месторождения.

В республике Татарстан освоение горизонтальных технологий было начато и активно развивалось в 1967 – 1978 годах бурением ГС на турнейские отложения Сиреневского и Тавельского месторождений. В 1991 – 1995 годах отраслевым институтом ТатНИПИнефть было составлено более 20 проектных документов на разработку месторождений с применением ГС, согласно которым предстояло пробурить 1200 скважин, что составило 40 % от общего их числа. Глубины залегания продуктивных пластов, вскрытых ГС, составили 829 – 1728 м, а вскрываемые толщины изменялись в диапазоне 4 – 40 м.

В ОАО «Удмуртнефть» разработка месторождений с применением ГС осуществляется с 1992 г. Первая ГС была пробурена на Мишкинском месторождении. Плановое опытно – промышленное бурение ГС было начато в 1994 г. В настоящее время пробурено 47 ГС. Положительные результаты получены здесь при бурении ГС на Гремихинском месторождении, залежи которого содержат вязкие и высоковязкие нефти.

В более сложных геологических условиях бурились ГС на Южно-Киенгопском месторождении. Верейский горизонт, на который бурились ГС, представлен чередованием терригенных и карбонатных коллекторов с небольшими эффективными толщинами (в среднем 2,9 м). Средний дебит по ГС составил 15 т/сут, что на 10 – 12 т выше, чем дебит из вертикальных скважин. В условиях данного месторождения была доказана возможность получения достаточно больших технико – экономических показателей бурения ГС на продуктивные пласты малой толщины (2 – 3 м).

В ПО «Краснодарнефтегаз» рассмотрены вопросы повышения объемов добычи нефти за счет увеличения производительности малодебитных скважин бурением дополнительных стволов. В объединении накоплен богатый опыт бурения РГС из стволов ранее пробуренных скважин.

Технологии разработки нефтяных месторождений ГС нашли и на месторождениях Западной Сибири. Составлены и реализуются проекты разработки Ем-Егоровского и Малобалыкского, а также на Федоровском месторождениях. Анализ строительства и эксплуатации ГС на опытном участке Самотлорского месторождения доказал целесообразность разработки пласта (1 + 2/1), из которых дебиты ГС превысили в 3 – 11 раз дебиты вертикальных (ВС) и наклонно направленных скважин (ННС) при значительно низкой обводненности продукции. На Восточно — Таркосалинском нефтегазоконденсатном месторождении (Ямало-Ненецкий автономный округ) введены в эксплуатацию три ГС на пласт ПК1 и две ГС на пласт БП16. Продуктивность ГС превысила продуктивности ВС в 5 раз.

В последние десятилетия разработка нефтяных месторождений с помощью ГС стала интенсивно развиваться за рубежом. Резкое увеличение объемов горизонтального бурения и положительные прогнозы вызвали интерес подрядных и сервисных фирм, которые провели реорганизацию своих структур с целью создания отдельных подразделений для работы в этой области. Большинство крупных нефтяных компаний организовали специальные группы (их насчитывают более 60) по развитию новых технологий, связанных с бурением и эксплуатацией ГС.

За 1979 – 1983 годы в Европе пробурено достаточно много ГС: Лак — 90, Кастера Лау — 110, Распаре Маре — 6, в общей сложности нескольких десятков, давших необходимую информацию для дальнейшего развития работ, как по развитию в технологии бурения ГС, так и для проетирования оптимального режима их эксплуатации.

Месторождение Кастера Лау расположено на юго-западе Франции. Коллектор здесь представлен трещиноватым доломитом, залегающем на глубине 2896 м. Толщина пласта 70 м, пористость – 10 %, проницаемость 500 мкм 2 . Горизонтальная скважина на месторождении Кастера Лау была пробурена длиной 335 м в продуктивном пласте и обеспечила увеличение добычи нефти в 5 раз, по сравнению со скважинами, пробуренными по общепринятой технологии.

Большой научный интерес представляет опыт разработки месторождения Распаро Маре (Италия), где, по существу создана первая в мире система нефтедобычи с помощью ГС. Месторождение находится в Адриатическом море на глубине 60 – 90 м. Нефть на месторождении достаточно тяжелая, плотностью 990 кг/м 3 , а вязкость ее составляет 300 мПа·с в пластовых условиях.

Коллектор, залегающий на глубине 1290 м, из–за своей геологической природы карстового характера имеет низкую вторичную пористость (1,8 %), хотя проницаемость его изменяется в широких пределах от 2 до 1500 мкм 2 . Продуктивный пласт состоит из двух наложенных друг на друга слоев. Верхний слой, толщиной до 60 м, характеризуется наличием расширяющихся вверху (в результате эрозии) вертикальных трещин, расположенных через 90 м, которые смыкаются снизу.

Нижний слой толщиной до 50 м характеризуется наличием пустот в виде карстовых образований, заполненных нефтью. Разведка месторождения была начата в 1975 г. и за период до 1980 г. были закончены и испытаны лишь три одиночные скважины (вертикальная, наклонная и горизонтальная). Продуктивность ГС составила 11,30 м 3 /сут, наклонной – 4,77 м 3 /сут, а вертикальной – 2,07 м 3 /сут. Эффективность вытеснения нефти внутри опытного участка по суммарной добыче составила: в ГС в среднем в 4,6 раза больше, чем на других скважинах.

Известным мировым рекордом для скважин с малым радиусом искривления с интенсивностью набора кривизны до 10° / 10 м является протяженность горизонтального участка ствола, которая составила 372 м в скважине Вега-5, пробуренной фирмой «Селм» у побережья Сицилии.

Промышленное применение горизонтального бурения в Германии началось со второй половины 80–х годов. В 1994 году была основана Ассоциация горизонтального бурения (DCA), занимающаяся координацией исследований по проблемам горизонтального бурения, что привело к существенному удешевлению горизонтального бурения. Следует отметить, что в Германии ГС используются также для прокладки нефте- и газопроводов, электрокоммуникаций и т.д.

Большое развитие технологии бурения ГС получили в США, где ГС использовались как для разведки и доразведки месторождений (например в бас. Уиллисон Северной Дакоты), так и с целью интенсификации добычи нефти. В 1990 г. в штатах Техас, Северная Дакота, Юта и других было пробурено 850 скважин. За пределами США в том же году было пробурено 200 ГС, половина из которых находится в Канаде.

Диапазон показателей эффективности применения технологий бурения ГС достаточно широк. Так, например, повторное заканчивание 30–летней скважины в Западном Техасе, при котором на глубине 2360 м был пробурен горизонтальный ствол длиной 60 м, увеличило дебит от 1,27 до 31,8 м 3 /сут. Затраты окупились через 45 дней. С другой стороны, в том же Западном Техасе многие ГС оказались нерентабельными. Это объясняется ошибками, как при проектировании скважин, так и при подготовке экономического обоснования проектов.

В 1989 году фирмой «Юнокал» в Калифорнии пробурена скважина Пойнт А-16 с горизонтальным стволом длиной 1750 м. Максимальный угол отклонения от вертикали составил 87, 50°. Эта скважина превзошла предыдущий рекорд (1223 м), достигнутый фирмой «Эссо Рисорзис» (Канада) на скважине Норманн К-50Х в 1987 г. Горизонтальное смещение забоя на скважине А-16 является в настоящее время наибольшим для скважин с большим радиусом искривления. Кроме того, это самый длинный искривленный ствол. Здесь истинная глубина по вертикали невелика и составляет около 1347 м, около 3048 м бурили при угле наклона ствола более 80°. Скважина успешно закончена зацементированным хвостовиком.

Большую эффективность технологии разработки нефтяных месторождений ГС показали на уникальных по величине и продуктивности месторождениях Ближневосточного региона. Пробуренные в Саудовской Аравии, Омане и Египте ГС дают дебиты в 2 – 10 раз выше, чем вертикальные стволы. Кроме того, уменьшается вероятность прорыва водяных и газовых конусов, что способствует более эффективной нефтеотдаче. По мере совершенствования технологии стоимость ГС вплотную приблизилась к стоимости вертикальных скважин.

Проблемы строительства горизонтальных скважин

Для существенного повышения эффективности строительства скважин в нефтегазодобывающей отрасли необходимо приоритетное развитие по пяти наиболее актуальным научно-техническим направлениям [1]:

— строительство стволов ГС и РГС с целью резкого повышения нефтеотдачи пластов;

— забуривание и проведение новых горизонтальных стволов из бездействующих скважин к объектам с повышенной концентрацией остаточных запасов нефти, в том числе для ввода в эксплуатацию простаивающих скважин с повышенным дебитом;

— извлечение из недр запасов нефти (более 60 %) с целью реанимации месторождений, находящихся на поздней стадии разработки;

— строительство ГС и РГС с помощью электробуров с целью повышения эффективности и качества их строительства;

— разобщение пластов при креплении ГС и РГС для повышения нефтегазоотдачи пластов.

Важным направлением повышения эффективности применения ГС является максимальное снижение капитальных вложений. Доведение величин капитальных вложений до уровня стран, в которых эти технологии широко применяются (США, Канада, Франция и др.), т.е. до 1,7 – 2,0, что позволит почти в 2,5 раза повысить успешность использования капитальных вложений при строительстве ГС.

Таким образом, к настоящему времени можно выделить области возможного применения ГС, которые в соответствии со способом бурения и в зависимости от используемых технических средств следует разделить на три группы:

— с большим радиусом искривления горизонтальной части ствола относительно вертикального участка;

— со средним радиусом искривления – такие скважины требуют применения специального оборудования (отклонители, УБТ и т.д.), размер и конструкция которых позволяют получать радиусы 40-80 м;

— с малым радиусом искривления – наряду со специальным оборудованием эти скважины предъявляют дополнительные требования к технологии бурения и ориентированию инструмента; основная цель их строительства – восстановление бездействующего фонда скважин.

В области бурения скважин основным направлением работ стало создание технических средств и технологий бурения стволов ГС с минимальным отклонением от расчетной траектории. Сдерживающим фактором в этом области является отсутствие приборов непрерывного контроля траектории проводки, осуществления каротажных работ в процессе входа в пласт и проходки горизонтальной части ствола.

Практика показала, что больше всего влияют на эффективность применения технологии разработки залежей углеводородов ГС, технологии первичного и вторичного вскрытия, освоения продуктивных пластов – особенно в условиях низких пластовых давлений.

Исходя из накопленного опыта изучения проблем бурения вертикальных скважин можно утверждать, что одной из основных причин снижения фактической продуктивности ГС, по сравнению с их потенциальными возможностями, являются техногенные изменения природного состояния нефтегазового пласта в околоскважинных зонах. Однако, использование результатов исследований влияния качества вскрытия пластов на продуктивность скважин, приведенных для ВС, малоперспективно для ГС, так как оно не учитывает существенных различий в формировании околоскважинных зон:

— в отличие от ВС воздействие буровых агентов на продуктивный пласт в ГС осуществляется в течение гораздо более длительного периода;

— ствол ГС испытывает более сложные и интенсивные деформационные процессы, по сравнению со стволом ВС;

— ГС вскрывают геологические неоднородности разного масштабного уровня – от отдельных неоднородных включений до неоднородности, связанной с геологическим строением залежи;

— технологии бурения, заканчивания и испытания ГС несколько иные, чем для ВС, что обуславливает специфику воздействия на околоскважинные зоны.

Отсутствие надежных технологий вскрытия, освоения, оценки интервалов притока, интенсификации интервалов притока, проведения геолого-технических мероприятий и ремонтно-изоляционных работ (РИР) в стволах ГС негативно отражается на технико-экономических показателях применения технологий разработки залежей углеводородов с помощью ГС.

Таким образом, при строительстве ГС возникает ряд проблем, решение которых требует дальнейших исследований при внедрении технологий разработки нефтегазовых ГС:

— геологическая неоднородность по простиранию пласта существенно влияет на формирование околоскважинных зон ГС;

— горизонтальное расположение обуславливает асимметрию изменения свойств пласта в околоскважинных зонах;

— относительная вязкость и ограниченная толщина пласта изменяют характер проникновения фильтрата в пласт;

— вдоль ствола ГС происходит перераспределение удельного дебита, в области забоя и устья формируются аномальные концевые эффекты по удельному притоку;

— неоднородность проницаемости вдоль ствола ГС увеличивает дифференциацию по удельному притоку, особенно при поступлении газа;

— локальное нарушение целостности пласта при вскрытии влияет на продуктивность ГС.

Источник: poisk-ru.ru