Технология непрерывной укладки дорожного полотна с использованием перегружателей появилась относительно недавно: ее придумали в США около тридцати лет назад. В России перегружатели стали применять в начале 2000-х гг. На рынке сейчас представлены все ведущие производители этой техники – американские Roadtec и Weiler, европейские Atlas Copco и Vögele. На красногорском заводе «Бецема» налажен выпуск отечественного перегружателя.

В лаборатории Управления федеральных автомобильных дорог Москва–Бобруйск в Калуге изучили применение перегружателей асфальтобетонной смеси, в результате было установлено, что повторное перемешивание смеси перед укладкой позволяет избежать как температурной сегрегации, так и неоднородности состава. Сейчас новую технологию активно внедряет Росавтодор.

Вступили в силу требования, изложенные в приложении к распоряжению Федерального дорожного агентства от 29 мая 2013 г. № 717-р, согласно которым при проведении работ по укладке верхних слоев асфальтобетонного покрытия необходимо обеспечить показатели равномерности температуры за асфальтоукладчиком, а именно: разность температур поперечного профиля укладываемого асфальтобетонного покрытия, измеренного на расстоянии 0,3–1,0 м от выглаживающей плиты асфальтоукладчика, должна составлять не более 10 °С. Без перегружателя уложиться в эти достаточно строгие нормы будет непросто. А с учетом того, что новые смеси стали более жесткими, применение перегружателей должно стать обязательным условием. Ситуация уже начала меняться на стадии проектирования дорожного строительства – разработчики новых проектов стали указывать в документации на необходимость использования этой техники.

Что такое Сегрегация / Что будет дальше?

Почему возникает неравномерность температур при доставке асфальтобетонной смеси? Дело в том, что самосвал, груженный этой смесью, как правило, очень нескоро добирается от асфальтосмесительной установки до места непосредственной укладки асфальта, преодолевая немалые расстояния, либо пробиваясь через автомобильные пробки, либо застревая в распутицу.

Чем дольше это длится, тем больше остывает асфальтобетонная смесь. И беда не только в том, что смесь становится холодной, а в том, что она остывает неравномерно: у стенок кузова самосвала и сверху быстрее, в глубине массы смеси медленнее. Таким образом, наступает температурная неравномерность смеси, иначе называемая сегрегацией или расслоением. Грозит это тем, что, когда сегрегированная по температуре смесь попадает в приемный бункер асфальтоукладчика, холодные ее части укладываются недостаточно плотно в отличие от горячих. В результате последующей укладки на готовом покрытии образуются рыхлые зоны, в которые при дальнейшей эксплуатации дорожного полотна проникает вода, и это довольно быстро приводит к образованию в этих местах участков быстрого разрушения.

Расизм и сегрегация в США. Законы Джима Кроу

Кроме температурной сегрегации во время движения самосвала происходит перераспределение крупных и мелких фракций в объеме асфальтобетона – в этом случае наступает фракционная сегрегация. Более мелкие гранулы просачиваются сквозь более крупные и смещаются вниз.

Так что в бункер асфальтоукладчика выгружается совсем не та смесь, которая была тщательно перемешана на асфальтобетонной установке перед загрузкой в самосвал. С такой сегрегацией приходится бороться за счет механического перемешивания смеси в «чреве» перегружателя. Чем более интенсивно происходит перемешивание, тем выше ценится перегружатель в смысле борьбы с сегрегацией. Наиболее качественно это делают тяжелые перегружатели, оснащенные большим бункером-накопителем с мощным шнеком. Но это вовсе не означает, что компактные машины никуда не годятся.

Критерием пригодности перегружателя являются вышеприведенные требования ФДА по разности температур поперечного профиля укладываемого покрытия – если эти условия соблюдаются, компактную машину можно смело использовать, тем более что такая техника будет обладать преимуществами при транспортировке и работе в стесненных условиях.

Однако любой перегружатель, какими бы хилыми ни были его антисегрегационные свойства, обеспечивает 100%-ную защиту от так называемого поперечного сдвига покрытия, поскольку одним фактом наличия промежуточного звена исключается контакт между самосвалом и укладчиком. Всегда, как только самосвал подходит к асфальтоукладчику и выгружает смесь в приемный бункер, этот процесс сопровождается ударной нагрузкой. Удар передается на плиту укладчика, в результате чего на формируемом покрытии и образуется поперечный сдвиг. В этой зоне с измененной плотностью при последующей эксплуатации дорожного полотна будет появляться поперечная трещина.

Еще одним 100%-ным преимуществом любого перегружателя является обеспечение непрерывности укладки. Всякий раз, когда асфальтоукладчик останавливается, в покрытии также наступает поперечный сдвиг с теми же последствиями зарождения трещины в асфальте.

Останавливаться приходится, например, в случае, когда смесь заканчивается, а новую порцию самосвал по каким-то причинам вовремя не подвез. А загружаемый самосвалом прегружатель продолжает двигаться с той же скоростью, что и асфальтоукладчик, но на безопасной дистанции от него, при этом в бункер укладчика продолжает засыпаться асфальтобетонная смесь из длинного «хобота»-конвейера перегружателя. В этом случае самосвалы могут в любое время подъезжать к перегружателю и загружать в его бункер-накопитель асфальтобетонную смесь с запасом. Здесь, кстати, нужно сделать еще один реверанс в сторону тяжелых перегружателей – чем больше размеры бункера-накопителя, тем лучше условия для проведения непрерывной укладки.

Непрерывность автоматически означает и более высокую скорость укладки – время сокращается ровно на те промежутки простоев, при которых по традиционной схеме самосвал разгружается в бункер укладчика. Кстати, как только в США появились перегружатели, речь в первую очередь шла именно об ускорении укладки. Поэтому в Европе к заокеанскому нововведению первое время только присматривались. В отличие от США укладка асфальта в Старом Свете обычно ведется с небольшой скоростью, которая примерно в четыре раза меньше, чем у американцев. В США при ремонте дорог перекрывают большие трассы: идет фреза, и тут же за ней движется асфальтоукладчик – за ночь таким образом укладывается сразу много километров полосы, на утро – движение открыто.

В Европе так не работают – масштабы другие. К тому же в медленной укладке есть свои плюсы: асфальто-укладчик успевает максимально уплотнить укладываемое покрытие выглаживающей виброплитой и трамбующими брусьями, после чего требуется минимальное число проходов катками.

Поэтому европейцы поначалу и не видели смысла ради ускорения процесса менять отработанные годами методы укладки. Если бы не одно «но» – серьезное улучшение качества покрытия от применения перегружателя! Стали появляться исследования о том, что срок службы асфальтобетонного покрытия, получаемого с использованием перегружателя, оказывается в полтора-два раза выше – только за счет устранения температурной и фракционной сегрегации (такие данные приводит, например, американская компания RADNAT Consulting). Это заставило европейцев осваивать новую технологию и, более того, налаживать собственный выпуск перегружателей.

Roadtec

Американская компания Roadtec, входящая в состав корпорации Astec Industries, является родоначальником технологии укладки асфальтобетона с использованием перегружателя. Первые в мире перегружатели начали производиться под этой маркой в 1988 г. В настоящее время компания поставляет на рынок три модели колесных перегружателей – MTV-1000, Shuttle Buggy SB-1500 и Shuttle Buggy SB-2500ех.

Машины имеют однотипную конструкцию. У моделей Shuttle Buggy SB-1500 и Shuttle Buggy SB-2500ех смесь из кузова самосвала высыпается в приемное окно, из которого по конвейеру разгрузки поступает в промежуточный бункер, где перемешивается с помощью шнека, а по конвейеру загрузки промежуточного бункера перемещается к собственно конвейеру загрузки, откуда попадает в бункер асфальтоукладчика.

У модели MTV-1000 промежуточного бункера нет – смесь из загрузочного бункера высыпается непосредственно на конвейер загрузки. Все машины оснащены 6-цилиндровым турбодизелем CaterpillarС-9 мощностью 305 л.с., отвечающим требованиям норм по токсичности отработавших газов Tier III. У всех моделей место оператора расположено с обеих сторон машины.

Панель управления может поворачиваться для использования ее с каждого положения, позволяя управлять работой на той же или смежной полосе. У модели MTV-1000 пропускная способность каждого конвейера составляет 544 т смеси в час. Конвейер загрузки может отклоняться от продольной оси на 55° в обе стороны. Максимальная высота подъема конвейера загрузки равна 3,7 м.

Перегружатель Shuttle Buggy SB-1500 снабжен бункером, вмещающим до 13,6 т разгружаемой асфальтовой смеси. Пропускная способность каждого конвейера та же, что и у мод. MTV-1000.

Конвейер загрузки отклоняется от продольной оси на 50° в обе стороны, максимальная высота подъема конвейера – 3,5 м. Емкость бункера Shuttle Buggy SB-2500-ex составляет 22,7 т. Производительность конвейера разгрузки равна 907 т смеси в час, конвейеров загрузки промежуточного бункера и загрузки укладчика – 544 т/ч. Перемешивающий шнек имеет диаметр 737 мм (у мод. Shuttle Buggy SB-1500 – 599 мм). Конвейер загрузки может отклоняться от продольной оси на 55° в обе стороны, его максимальная высота подъема равна 3,8 м. Всего выпущено более тысячи перегружателей Shuttle Buggy SB-2500 – с 1989 г., когда началось производство машины. Это самый востребованный в мире перегружатель, в том числе наиболее популярный в России – порядка 50 машин этой модели работают на федеральных российских трассах и еще 30–40 – на региональных.

Weiler

Фирма Weiler (до 2005 г. являлась структурным подразделением компании Caterpillar) ежегодно выпускает примерно 40 перегружателей. На российском рынке предлагаются колесные антисегрегационные перегружатели мод. E1250А и E2850.

Модель E1250А предназначена для перемещения горячей асфальтобетонной смеси из самосвала в асфальтоукладчик для обеспечения непрерывной укладки, при этом у машины нет бункера для хранения материала – он пересыпается из конвейера разгрузки в конвейер загрузки. Но это происходит не напрямую, как у той же модели Roadtec MTV-1000, а через так называемый бункер повторного перемешивания, расположенный под конвейером разгрузки. В этом бункере имеется сдвоенный переплетающийся (с чередованием) шнек, который перемешивает сегрегированные как по размеру, так и по температуре частицы и сужает поток материала для поступления на конвейер загрузки – то есть смесь проходит через шнек в процессе падения. Инженеры компании Weiler считают, что другие смесительные системы, в которых шнеки заполняются материалом, делают их перемешивающую способность менее эффективной.

У мод. E2850 имеется собственный встроенный бункер для хранения материала массой до 23 т. Сегрегация асфальтобетонной смеси устраняется за счет работы шнеков, перемешивающих хранящийся в бункере материал непосредственно перед его загрузкой в асфальтоукладчик.

Конвейер загрузки у мод. E1250А может подниматься на высоту до 3,5 м, у E2850 – до 4,88 м. Мод. E1250А оснащается турбодизелем Cat C7 мощностью 250 л.с., мод. E2850 – мотором Cat С9 мощностью 300 л.с. Привод ходовой системы у машин гидростатический, на четыре колеса, с двухскоростными двигателями и планетарными приводами.

Atlas Copco

Шведская компания Atlas Copco выпускает гусеничные перегружатели мод. Dynapac MF300C и Dynapac MF2500. Стандартная емкость бункера MF300C равна 8,5 м3, что соответствует массе асфальтобетонной смеси 17 т. С помощью специальных вставок ее можно увеличить до 45 т. В качестве силового агрегата используется дизельный двигатель Cummins QSB 6.7 мощностью 221 л.с.

Этот перегружатель, имея производительность 3500 м3/ч, может использоваться для питания больших асфальтоукладчиков, работающих при максимальной ширине укладки. Хотя надо иметь в виду, что данная машина приспособлена в первую очередь под фирменную технологию укладки Atlas Copco, называемую «компакт-асфальт», то есть идеально подходит для работы с асфальтоукладчиками Dynapac мод.

СМ2500 и СМ3000. Суть «компакт-асфальта» состоит в том, что нижний, более толстый слой асфальта (связующий) и верхний, более тонкий слой (слой износа) укладываются за один проход укладчика. Такая технология укладки методом «горячий слой по горячему» позволяет достичь максимального уплотнения обоих слоев, при этом избежать дефектов покрытия из-за недоуплотнения. Кроме того, технология «компакт-асфальта» позволяет уменьшить толщину верхнего слоя до 2 см без потери качества, в то время как при традиционной укладке толщина верхнего слоя обычно равна 4 см.

У мод. MF300C отсутствует шнек. После того как смесь из самосвала выгружается в бункер перегружателя, она перемещается по широкой транспортерной ленте конвейера (шириной 1,2 м) наверх стрелы (конвейера), нависающей над приемным бункером асфальтоукладчика. Во время этой операции и происходит процесс перемешивания смеси. Мод.

MF300C отличается очень большой высотой подъема регулируемого конвейера – до 4,8 м. Данную машину вместе с комплексом «компакт-асфальт» в России приобрела и активно эксплуатирует компания «Дорожник-92», активно работающая на рынке дорожного строительства Санкт-Петербурга и Северо-Западного региона.

Самый компактный на рынке перегружатель Dynapac MF2500 имеет ширину всего 2,55 м, что позволяет транспортировать машину без оформления специальных разрешений для перевозки негабаритных грузов. Емкость бункера равна 6 м3, в него можно загрузить 12 т асфальтобетонной смеси. Конвейерная система способна переместить 35 т асфальтобетона, гравия или песка всего за 35 с. У исполнения MF2500CS с короткой стрелой общая транспортная длина равна всего 9,2 м, у MF2500CL – 13,4 м.

В нашу страну несколько лет назад был завезен еще один перегружатель Dynapac – мод. MF250C. Эта весьма любопытная колесная машина имеет «крабовый ход», то есть способна двигаться под углом к укладчику. Ее заказала организация, которой было необходимо выполнить укладку асфальта под троллейбусными линиями.

Чтобы не снимать провода, использовали этот перегружатель, благодаря чему самосвал с поднятым кузовом шел сбоку, параллельно проводам, не задевая их. В настоящее время этот колесный перегружатель не выпускается. Все производители этой техники, европейские и американские, для того, чтобы перегружатель мог идти параллельным курсом по отношению к укладчику, вместо «крабового хода» применяют более простое и дешевое решение с поворотной стрелой в горизонтальной плоскости.

Vögele

Немецкая компания Joseph Vögele AG, входящая в состав Wirtgen Group, на российском рынке предлагает перегружатель асфальтобетонной смеси PowerFeeder MT 3000-2, сконструированный на базе гусеничного асфальтоукладчика. Перегружатель имеет бункер вместимостью 16,4 т смеси. Подача смеси составляет 1200 т/ч. Благодаря высокой скорости транспортировки материала перегрузчик обеспечивает разгрузку 25-тонного самосвала всего за 60 с.

На перегружателе установлен дизельный двигатель Deutz мощностью 218 л.с., обеспечивающий машине достаточно экономичную работу – минимальный расход топлива при работе в режиме ЕКО, когда автоматически регулируются обороты двигателя в зависимости от нагрузки выполняемых машиной операций, составляет 17 л/ч.

Применение гусеничной базы дает перегружателю определенные преимущества: такая машина может двигаться по любому виду основания, будь то асфальтобетон или какое-то укрепленное основание, либо неукрепленная обочина, либо основание, отсыпанное щебнем. Гусеничный движитель – это отсутствие пробуксовок, постоянство и плавность хода. Дополнительным преимуществом является то, что перегружатель может спокойно работать на откосах и на покрытиях с уклоном более 20°. Оценить по достоинству гусеничный ход можно и при работе в стесненных условиях – разворот машины возможен на месте.

Для производительной бесконтактной загрузки смеси в укладчик перегружатель оснащен автоматической системой регулирования расстояния между этими машинами. Это позволяет оператору сконцентрироваться только на процессе перегрузки материала. Еще один важный момент работы автоматики: на выгрузном транспортере перегружателя есть ультразвуковой датчик уровня наполнения бункера укладчика: понизился уровень материала в бункере – датчик это определил и включил подачу из перегружателя, заполнился бункер до определенного уровня – подача отключилась. Оператору за этим следить также не нужно.

Устранение температурной и фракционной сегрегации асфальтобетонной смеси в перегружателе достигается за счет работы шнеков, установленных в приемном бункере. В машине применяются конические шнеки с разным диаметром лопастей – они захватывают, к примеру, холодную смесь у стенок бункера и перемещают ее к центру, постоянно перемешивая с горячим материалом, тем самым выравнивая температуру всей смеси в бункере.

Вместо конических на перегружатель можно устанавливать шнеки, имеющие равный диаметр лопастей, они служат для получения более высокой производительности. После того, как отработают шнеки, реализуется принцип компактной транспортировки, когда движение материала идет двумя конвейерными лентами в форме желоба, что должно препятствовать механическому расслоению материала. Обе ленты для предотвращения температурного расслоения подогреваются инфракрасными излучателями. Подогрев дает два важных преимущества: асфальт не отдает свою температуру и не налипает на ленту.

Исполнение перегружателя PowerFeeder MT 3000-2 Offset отличается от PowerFeeder MT 3000-2 Standart наличием поворотного конвейера, который может отклоняться на 23° вверх и поворачиваться на 55° вправо и влево. Возможность загрузки на сторону – весьма полезная конструктивная особенность. Машина в процессе загрузки асфальтобетона в укладчик может двигаться по отдельной полосе – это важно в тех случаях, когда, например, на укладываемой полосе уже разлита подгрунтовка в виде битумной эмульсии.

Конвейерная система перегружателя рассчитана не только на транспортировку битумных смесей, но и щебня, грунта или материалов, полученных в результате ресайклинга. Машина, таким образом, может работать с любыми инертными материалами, выполняя, например, с помощью поворотного конвейера отсыпку обочины крошкой, щебнем либо грунтом. Такая эксклюзивная «всеядность» машины, берущей на борт разные материалы и смеси, стала возможна благодаря тому, что в конструкции выполнена прямая подача – нет дополнительных звеньев типа мешалки, в которой, скажем, щебень стал бы просто застревать и она бы быстро вышла из строя. Кроме того, в перегружателе используются резиновые ленточные транспортеры, в результате они могут спокойно контактировать с тем же цементобетоном, в то время как применяемые на перегружателях других производителей металлические элементы транспортера в этом случае будут подвержены абразивному износу, поэтому, собственно, для них и неприемлема эта самая «всеядность».

Как рассказал нашему корреспонденту Павел Маренков, руководитель региональных продаж ООО «Виртген-Интернациональ-Сервис», в конце сентября прошлого года в России были проведены испытания перегружателя Vögele, в ходе которых оценивался температурный профиль асфальтобетонного покрытия. Компания «Новосибирскавтодор» выполнила капитальный ремонт автомобильной дороги М51 «Байкал» (133–143 км) с помощью асфальтоукладчика Vögele Super 1800-3 и перегружателя МТ 3000-2 Offset.

Применение в асфальтоукладчике специального дополнительного бункера, также выпускаемого компанией Vögele, позволило создать общий запас смеси в 40 т, из которых 13 т находятся в перегружателе и 27 т – в асфальтоукладчике. Укладка выполнялась далеко не в тепличных условиях: погода была по-осеннему холодная – +5 °С.

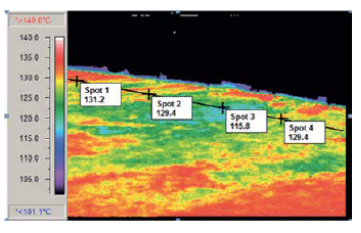

Асфальтобетонная смесь доставлялась самосвалами с АБЗ, находящегося на расстоянии 80 км от места укладки. Самосвалы ехали без пробок, но довольно долго – с учетом скорости груженой машины выходило примерно около часа. По условиям испытаний перегружателя во время укладки измерялись температура смеси в бункере перегружателя и температура покрытия за асфальтоукладчиком. Были сделаны также специальные фотографии с применением термокамеры от компании Testo.

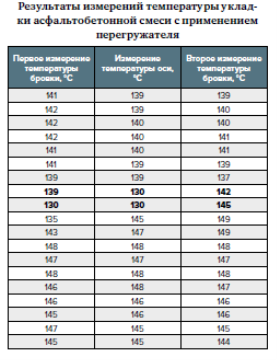

Эти измерения делались для того, чтобы выявить соответствие укладываемого покрытия требованиям ФДА к равномерности температуры за асфальтоукладчиком. Согласно таблице измерений «Новосибирскавтодора», было установлено, что из ста замеров перепад температур поперечного профиля покрытия при укладке асфальтобетона с применением перегружателя Vögele составил не более 2–3 °С, таким образом, требование ФДА было выполнено, что называется, с запасом.

«Бецема»

В Красногорске на заводе «Бецема» выпускается перегружатель асфальтобетонной смеси БЦМ-261. Перегружатель, толкаемый асфальтоукладчиком, подбирает валик асфальтобетонной смеси, сформированный самосвалом, и подает в бункер укладчика.

Погрузочная высота равна 1,9 м. Таким образом, исключается контакт самосвала с асфальтоукладчиком, соответственно не происходит образования поперечной волны. Рабочие органы перегружателя – шнек и скребковый конвейер производительностью 720 т/ч – приводятся автономным дизельным двигателем мощностью 120–140 л.с. Шнек продвигает асфальтобетонную смесь в рабочую зону скребкового конвейера, который подает ее в приемный бункер асфальтоукладчика. Во время выполнения этих операций происходит перемешивание асфальтобетонной смеси, чтобы сделать ее более ровной по фракционному составу и температуре.

![Самосвал с донной разгрузкой «Бецема» БЦМ-262 полной массой 35 т. Вместимость кузова – 17 м[sup]3[/sup]](https://os1.ru/article/4087-oborudovanie-pomogayushchee-ustranyat-temperaturnuyu-i-fraktsionnuyu-segregatsiyu-asfaltovoy-smesi-peregrujateli-novye-trebovaniya-protiv-segregatsii/012.jpg)

Валик асфальтобетонной смеси формируется обычно движущимся по ходу укладки самосвалом с поднимающимся при разгрузке кузовом, когда из него медленно начинает высыпаться асфальтобетонная смесь прямо на дорожное покрытие. На «Бецеме» изготовили самосвал с донной разгрузкой БЦМ-262 – с его помощью упорядочивается процесс образования валка, принимающего более определенную форму, удобную для подхвата подборщиком.

Конструкция подборщика достаточно простая и недорогая, к тому же давно применяемая и отработанная – многие импортные самоходные перегружатели опционно оснащаются подборщиком асфальтобетонной смеси из валиков. Надо сказать, что у этой технологии есть один принципиальный недостаток: смесь, выкладываемая самосвалом на поверхность покрытия, довольно быстро остывает. Поэтому дорожные компании, имеющие в своем парке автономный перегружатель, уже, как правило, не приобретают для него дополнительное устройство подбора и соответственно не работают с валками. Зачем, если можно выгружать асфальтобетон из самосвала непосредственно в перегружатель? А вот те, у кого нет возможности купить перегружатель, цена которого доходит до стоимости приличного асфальтоукладчика, вполне могут обойтись относительно недорогим подборщиком от компании «Бецема».

Источник: os1.ru

Перегружатель асфальтобетонной смеси как способ устранения сегрегации

Семейшева, И. В. Перегружатель асфальтобетонной смеси как способ устранения сегрегации / И. В. Семейшева, А. А. Лыткин. — Текст : непосредственный // Молодой ученый. — 2018. — № 22 (208). — С. 173-176. — URL: https://moluch.ru/archive/208/51114/ (дата обращения: 12.10.2022).

В статье рассмотрено явление сегрегации, оказывающее неблагоприятное воздействие на качество покрытия. В результате экспериментальных исследований был найден эффективный способ устранения сегрегации, как фракционной, так и температурной — метод беспрерывного устройства асфальтобетонного покрытия с применением перегружателей.

Ключевые слова: асфальтобетонное покрытие, капитальный ремонт, перегружатель, асфальтобетонная смесь, сегрегация, качество покрытия, гранулометрический состав.

Одним из способов повышения межремонтных сроков является устранение сегрегации. Сегрегация — изменение гранулометрического состава минеральных материалов или температуры в первоначально однородной асфальтобетонной смеси из-за отдельных перемещений частиц крупного и мелкого заполнителя в процессе работы со смесью [2].

В процессе производства и укладки асфальтобетонной смеси, загрузке автосамосвалов, транспортировании и выгрузке в асфальтоукладчик происходит перераспределение фракций в объеме — фракционная сегрегация, которая приводит к появлению сегрегационных пятен (неоднородность по структуре асфальтобетонного покрытия) и в дальнейшем ведет к преждевременному локальному разрушению покрытия.

При появлении сегрегации в смеси происходит концентрация крупнозернистых фракций на одних участках покрытия, в то время как другие включают концентрацию мелкозернистых (создание неоднородной смеси по гранулометрическому составу).

Иное явление оказывающее неблагоприятное воздействие на качество покрытия — температурная сегрегация, возникающая при транспортировании асфальтобетонной смеси и выгрузке в бункер укладчика. Факторы, влияющие на величину разницы температур:

– температура смеси при загрузке автосамосвала;

– температура окружающего воздуха;

– размер кузова по отношению к количеству перевозимой смеси;

– дальность и скорость перевозки (время транспортирования);

– остывание в кузове асфальтобетонной смеси;

– время ожидания перед выгрузкой смеси в бункер укладчика.

Методика беспрерывного устройства асфальтобетонного покрытия с применением перегружателей возникла сравнительно недавно (примерно 30 лет назад в США). При производстве перегружателя конструкторы задались целью обеспечить высокую скорость укладки, уменьшить остановки асфальтоукладчика и исключить контакт с ним автосамосвала.

В штатах США расписаны требования по качественным показателям асфальтобетонной смеси, за превышение которых подрядчикам платят дополнительные деньги, за их снижение — взыскивают штрафы. За существенные снижения — удерживают сумму от контракта, которая идет на переделку покрытия и работы по исправлению дефектов. Также в 27 штатах запрещена укладка асфальтобетонной смеси без применения перегружателя, в некоторых штатах утвердили обязательное использование перегружателей асфальтобетонной смеси на определенных объектах. В других даже подробно описали технические характеристики используемых машин, так как не все перегружатели способны обеспечить необходимые показатели.

В 2005 году в Испании были испытаны перегружатели Roadtec Shuttle Buggy, доказавшие свою эффективность для устранения сегрегации, а также усталостные испытания, которые свидетельствуют о влиянии сегрегации на долговечность покрытия.

После проведения исследований Министерство Транспорта приняло решение об обязательном применении перегружателей при работе на объектах с площадью укладки более 70000 м2.

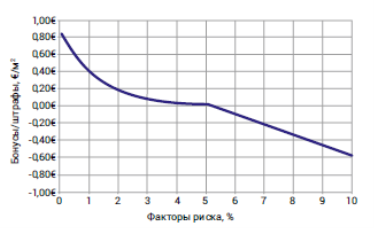

Также в борьбе с сегрегацией в странах Европы далеко продвинулась Швеция. Они ввели понятие — «фактор риска», который является отношением площади свежеуложенного покрытия низкой температурой относительно общей площади укладки. Транспортной администрацией была введена система бонусов и штрафов, привязанных к этому фактору.

В 2002 года в России были проведены работы, связанные с оценкой влияния сегрегации на долговечность и качество покрытия. Было проведено исследование температуры свежеуложенного слоя с применением специальных видеокамер.

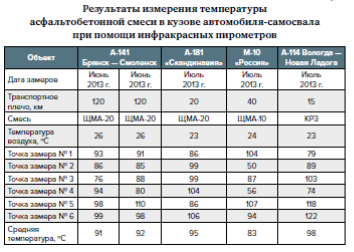

В 2013 году при строительстве автомобильной дороги А-1414 Брянск-Смоленск был выполнен анализ использования в составе отряда машин перегружателя асфальтобетонной смеси.

В таблице приведены результаты измерения температуры асфальтобетонной смеси в кузове автосамосвала, которые подтверждают, что смесь подвержена сегрегации даже при малом транспортном расстоянии (15 км).

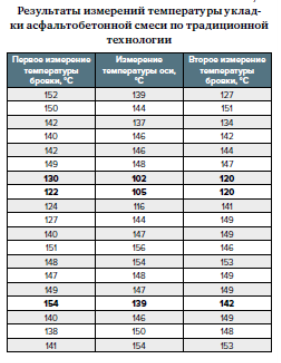

При традиционной укладке асфальтобетонной смеси разница температур в среднем достигает 22С, при использовании перегружателя средняя величина сокращается до 2С.

Подобные результаты получились при температурном контроле укладываемого покрытия в рамках той же программы исследований:

Трасса

Км

Температура вкузове автосамосвала

Разница температур на покрытии, устроенном сперегружателем

Источник: moluch.ru

Температурная сегрегация асфальтобетонных смесей при строительстве дорожных покрытий Текст научной статьи по специальности «Технологии материалов»

ТЕМПЕРАТУРНАЯ СЕГРЕГАЦИЯ / ЗЕРНОВАЯ СЕГРЕГАЦИЯ / АСФАЛЬТОБЕТОННАЯ СМЕСЬ / АСФАЛЬТОБЕТОННОЕ ПОКРЫТИЕ / ТЕПЛОПОТЕРИ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ / TEMPERATURE SEGREGATION / GRAIN SEGREGATION / ASPHALT CONCRETE MIX / ASPHALT PAVEMENT / HEAT LOSS OF ASPHALT CONCRETE MIX

Аннотация научной статьи по технологиям материалов, автор научной работы — Базилевич Александр Леонидович, Кудяков Александр Иванович

Предложен и установлен метод оценки температурной сегрегации асфальтобетонных смесей, а также предложены мероприятия, направленные на понижение температурной сегрегации при транспортировке асфальтобетонной смеси к месту укладки.

Похожие темы научных работ по технологиям материалов , автор научной работы — Базилевич Александр Леонидович, Кудяков Александр Иванович

Состояние транспортных процессов при ремонте и укладке асфальтобетонных покрытий и пути их совершенствования

TEMPERATURE SEGREGATION OF ROAD CONCRETE MIXES AT CONSTRUCTION OF ROAD SURFACES

The method of estimation of temperature segregation of the road concrete mixes as well as the actions, directed to lowering of temperature segregation at transportation of the road concrete mixes to a place of laying, were offered.

Текст научной работы на тему «Температурная сегрегация асфальтобетонных смесей при строительстве дорожных покрытий»

Вестник ТГАСУ № 1, 2009

1. Пат. RU № 2285712С1, МПК С09К 3/18 Антигололедный состав / Меренцова Г.С., Строганов Е.В., Заяв. № 2005122812/04, 18.07.2005; Опубл. 20.10.2006. Бюл. № 29.

2. Васильев, А.П. Борьба со снегом и гололедом на транспорте : материалы 2-го международного симпозиума, состоявшегося 15-19 мая 1978 г., Ганновер, шт. Нью-Гэмпшир, США /А.П. Васильев. — М. : Транспорт, 1986. — 216 с.

3. Меренцова, Г. С. Экологическая оценка воздействия противогололедных материалов на окружающую среду в придорожной полосе [Электронный ресурс] / Г.С. Меренцова, Е.В. Строганов // Сбрник 4-й Всероссийской научно-технической конференции студентов, аспирантов и молодых ученых «Наука и молодежь». Секция Строительство, подсекция Строительство автомобильных дорог и аэродромов. — АлтГТУ. — 2007. -http://edu.secna.ru/main/review

4. Меренцова, Г.С. Разработка эффективных антигололедных веществ для борьбы с зимней скользкостью покрытий автомобильных дорог в условиях Западной Сибири / Г.С. Меренцова, Е.В. Строганов // Сборник материалов Всероссийского семинара заведующих кафедрами экологии и охраны окружающей среды. — Пермь : Изд-во РИО ПГТУ, 2006. -С. 94-99.

G.S. MERENTZOVA, E.V. STROGANOV

PHYSICS-CHEMICAL FACTORS INFLUENCING ON THE IMPROVEMENT OF TECHNOLOGICAL AND ECOLOGICAL PROPERTIES OF SAND AND SALT MIXTURES

The results of the researches devoted to the development of a new antislippery composition are presented in the paper. The composition allows to decrease the antislippery reagents by the increasing the melting ability. The influence of corrosion on metallic parts of cars is reduced by the introduction of corrosion inhibitor. The composition reduces harmful influence on the environment because of the decrease of soil pollution by sodium ions during melting of snow. The use of antislippery composition is effective from ecological and economic point of view.

А.Л. БАЗИЛЕВИЧ, аспирант,

А.И. КУДЯКОВ, докт. техн. наук, профессор,

ТЕМПЕРАТУРНАЯ СЕГРЕГАЦИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ ПРИ СТРОИТЕЛЬСТВЕ ДОРОЖНЫХ ПОКРЫТИЙ

Предложен и установлен метод оценки температурной сегрегации асфальтобетонных смесей, а также предложены мероприятия, направленные на понижение температурной сегрегации при транспортировке асфальтобетонной смеси к месту укладки.

Ключевые слова: Температурная сегрегация, зерновая сегрегация, асфальтобетонная смесь, асфальтобетонное покрытие, теплопотери асфальтобетонных

Однородность структуры и плотность дорожного покрытия являются параметрами, которые в наибольшей степени обеспечивают долговечность дорожного покрытии [1, 2]. Для высококачественного устройства асфальтобетонного покрытия необходимо, чтобы температура укладываемой смеси во всем объеме была одинаковой. В результате неоднородности температурного поля в объеме смеси ее плотность будет значительно различаться. После укладки такой смеси в покрытие формируется множество неоднородных по свойствам участков. Переохлажденная смесь уплотняется хуже, поэтому на таких участках образуются различные дефекты покрытия [2, 3, 4].

На явления температурной и зерновой сегрегации обратили внимание в конце 90-х годов ХХ века, когда возросла нагрузка из-за постоянно увеличивающегося потока автотранспорта и встал вопрос о повышении качества дорожного покрытия. Какие бы мероприятия ни проводились, какая бы современная техника ни применялась, срок службы дорожного полотна увеличивался незначительно либо оставался прежним. Установлено, что в большинстве случаев разрушение происходит локально (эффект «ямочности»).

Поэтому температурную сегрегацию в асфальтобетонной смеси необходимо свести к минимуму. Разница температур смеси по объему перед ее укладкой должна быть незначительной. Одним из путей решения данной проблемы является минимизация температурной сегрегации на этапе транспортировки асфальтобетонной смеси от завода к участку строительства дороги, а также выбор машин для производства дорожных работ [2, 5, 6].

Тепловые потери при транспортировке асфальтобетона и разница температур в смеси зависят от множества факторов: температуры смеси при погрузке в самосвал; температуры окружающего воздуха; наличия изоляции кузова самосвала; размера кузова по отношению к количеству перевозимой смеси; дальности и скорости перевозки; времени ожидания до укладки; задержки в пути [2].

Задачу по исследованию и минимизации температурной сегрегации предлагается решать на основе математического моделирования с использованием современных средств неразрушающего контроля и обработки информации.

С этой целью были проведены исследования температурной сегрегации и теплопотерь в зависимости от дальности транспортирования асфальтобетонной смеси и температуры окружающего воздуха.

Для определения степени возможной температурной сегрегации использовалась инфракрасная камера «ТЪгтоУ1е’Л’ Ть30» производства корпорации «Иау1ек», а снимки анализировались с использованием программы InsideIR. Съемки проводились на следующих стадиях технологического процесса:

— производство асфальтобетонной смеси;

— транспортирование горячей смеси на строительный участок;

— укладка и уплотнение асфальтобетонной смеси.

Измерения температуры поверхности асфальтобетонной смеси в кузове проводились сразу после загрузки и по приезде автосамосвалов на место укладки. Существенное снижение температуры асфальтобетонной смеси проис-

ходит в верхней части кузова и по торцам в местах максимального теплообмена (рис. 1).

Рис. 1. Кузов автосамосвала с асфальтобетонной смесью на месте укладки

Было установлено, что при транспортировании асфальтобетонной смеси на расстояние 40-45 км температура поверхности различна, а именно:

— в автосамосвале с пологом, температура поверхности смеси 85 °С;

— в автосамосвале с металлической крышкой, температура 106 °С;

— в автосамосвале без полога и металлической крышки, температура 53 °С. При выгрузке асфальтобетонной смеси из автосамосвала без полога

в бункер асфальтоукладчика попадает сильно сегрегированная асфальтобетонная смесь. Перепад температур в смеси по объему достигает 90 °С.

Сегрегированная асфальтобетонная смесь, попадая в бункер асфальтоукладчика, укладывалась с образованием темных (холодных) пятен на покрытии с перепадом температур до 30 °С (рис. 2).

Рис. 2. Уложенная в покрытие асфальтобетонная смесь

При укладке асфальтобетонной смеси с использованием в технологической цепочке перегружателя «Shuttle Bugge» значительно устраняется температурная сегрегация асфальтобетонной смеси. Покрытие, получаемое с помощью «Shuttle Bugge», имеет практически одинаковую температуру по всей ширине укладываемой полосы с перепадом температур не более 7 ОС (рис. 3).

Рис. 3. Уложенная в покрытие асфальтобетонная смесь с применением перегружателя «Shuttle Bugge» (слева) и без него (справа)

Приведенные на рис. 2 и 3 термограммы были получены при ширине укладываемой полосы покрытия 4-4,5 м. При увеличении ширины до 7,5 м, даже при использовании перегружателя «Shuttle Bugge», происходит температурная сегрегация асфальтобетонной смеси, проявляющаяся в виде темных полос на термограмме по центру уложенной полосы, при этом перепад температур достигает до 25 °С.

Были проведены исследования по изменению средней плотности уложенного слоя асфальтобетонной смеси в покрытиях с различной температурой. Для этого был выбран участок свежеуложенного покрытия, где катки сделали по 4 прохода по одному следу. Измерение плотности проводилось с помощью экспресс-прибора PQI по специально разработанной методике.

Установлено, что средняя плотность уложенной асфальтобетонной смеси в точке, где температура в поверхности покрытия была 83 °С, составляет 2,44 г/см3, а в точке, где температура была 59,8 °С, средняя плотность составила 2,41 г/см3. При дальнейшем уплотнении разница в плотностях на данных точках сохраняется, что влияет на окончательный коэффициент уплотнения и на долговечность покрытия. В рассмотренном случае разница по температуре в различных точках не превышала 23 °С. При увеличении температурной неоднородности увеличивается вероятность получения недоуплотненных участков покрытия, склонных к повышенному водонасыщению, характеризующихся пониженной прочностью и сдвигоустойчивостью.

На основе экспериментально полученных данных был проведен расчет, позволяющий определить антисегрегационные мероприятия при транспортировании и укладке смеси в покрытие.

Теплоемкость асфальтобетонной смеси Q36, ккал, в кузове автомобиля представим в виде формулы

Qa6 = Со • Рс • Те, (1)

где С0 — удельная теплоемкость асфальтобетонной смеси, равная

0,4 ккал/кг-°С; Рс — масса смеси в кузове автомобиля, равная 15000 кг; Тс -температура асфальтобетонной смеси на выходе из асфальтосмесительной установки, равная 155 °С.

Теплопотери асфальтобетонной смеси при транспортировке к месту укладки можно определить по формуле

где ви — потери тепла от излучения;

ви = Си (Т — Т2) Е • г, (3)

где Си — относительная измерительная способность асфальтобетонной смеси, равная 4,96 ккал/м2-ч-°С; Т — температура асфальтобетонной смеси при погрузке в автосамосвал; Т2 — температура окружающего воздуха; Е — площадь асфальтобетонной смеси в кузове автосамосвала, равная 12 м2; г — время транспортировки асфальтобетонной смеси к месту укладки, ч; вк — потери тепла от конвекции при движении автосамосвала, определяемые по формуле

вк = Ск (Т — Т2) Е • г, (4)

где Ск — коэффициент теплообмена, равный 5+10^и; и — скорость автосамосвала, м/с.

Количество тепла в асфальтобетонной смеси после транспортировки к месту укладки можно определить по формуле

Наибольшее влияние на температурную сегрегацию оказывает температура окружающего воздуха и дальность транспортирования асфальтобетонной смеси до объекта строительства, поэтому значения параметров скорость автосамосвала, начальная температура и площадь асфальтобетонной смеси в кузове автосамосвала при расчете индекса «П» оставались постоянными.

Данные расчета индекса (П) при различных значениях температуры окружающего воздуха и дальности транспортировки представлен в табл. 1.

Зависимость теплопотерь асфальтобетонной смеси от дальности транспортирования и температуры окружающего воздуха

Дальность возки, км Температура воздуха, °С

5 10 15 20 25 30 35

5 0,01 0,01 0,01 0,01 0,01 0,01 0,01

10 0,02 0,02 0,02 0,01 0,01 0,01 0,01

20 0,03 0,03 0,03 0,03 0,03 0,03 0,03

40 0,07 0,06 0,06 0,06 0,06 0,05 0,05

60 0,10 0,10 0,09 0,09 0,09 0,08 0,08

90 0,15 0,14 0,14 0,13 0,13 0,12 0,12

120 0,20 0,19 0,18 0,18 0,17 0,16 0,16

160 0,26 0,25 0,25 0,24 0,23 0,22 0,21

210 0,35 0,33 0,32 0,31 0,30 0,29 0,28

260 0,43 0,41 0,40 0,38 0,37 0,36 0,34

310 0,51 0,49 0,48 0,46 0,44 0,42 0,41

В зависимости от полученного значения индекса (П) назначаются мероприятия, направленные на понижение температурной сегрегации при транспортировке асфальтобетонной смеси к месту укладки. Перечень необходимых мероприятий в зависимости от полученного значения индекса «П» представлен в табл. 2.

Значение индекса «П» Антисегрегационные мероприятия

От 0 до 0,05 Не требуются

От 0,05 до 0,10 Использование пологов из нетканого материала

От 0,05 до 0,20 Использование автосамосвалов, оборудованных металлическими крышками

От 0,05 до 0,25 Использование перегружателя асфальтобетонной смеси типа «Шатл-Баги» без пологов и автосамосвалов, оборудованных металлическими крышками

От 0,05 до 0,35 Использование мягких пологов и перегружателя асфальтобетонной смеси типа «Шатл-Баги»

От 0,05 до 0,41 Использование автосамосвалов, оборудованных металлическими крышками, и перегружателя асфальтобетонной смеси типа «Шатл-Баги»

Св. 0,41 Укладка асфальтобетонной смеси невозможна

1. Разработана методика определения температурной сегрегации, позволяющая выявлять несоответствия технологического режима и качество асфальтобетонной смеси.

2. Температурная сегрегация приводит к ухудшению однородности асфальтобетонной смеси и появлению недоуплотненных участков покрытия. Использование в технологической цепочке укладки а/б смеси перегружателя «Shuttle Bugge» ведет к уменьшению температурной сегрегации, особенно при небольшой ширине укладки. В процессе транспортирования асфальтобетонной смеси к месту укладки на расстояние более 35 км происходят большие теплопотери смеси (до 90 °С) в верхней и боковых частях кузова.

3. Асфальтоукладчик не в состоянии устранить температурную сегрегацию асфальтобетонной смеси.

4. Для снижения уровня температурной сегрегации и улучшения температурной однородности асфальтобетонной смеси необходимы меры по управлению процессом перевозки смеси и модернизация транспортных средств с целью термоизоляции.

5. Предложен метод решения задач технологического и транспортноорганизационного характера по оптимизации использования асфальтобетонных смесей в дорожном строительстве, повышению качества выполнения работ при устройстве асфальтобетонных покрытий.

Вестник ТГАСУ № 1, 2009

1. Highways Belorus: The encyclopedia (Автомобильные дороги Беларуси: Энциклопедия) / Ed. A.V. Minin. — Minsk : BelEN, 2002. — 672 p.

2. Leonovic et al. // UKIO TECHNOLOGINIS IR EKONOMINIS VYSTYMAS. — 2005. -Vol. XI. — № 4. — Р. 297-301.

3. Krasikov, O.A. Monitoring and strategy of repair of highways (Мониторинг и стратегия ремонта автомобильных дорог) / O.A. Krasikov. — Almaty : KazgosINTI, 2004. — 263 p.

4. Road building materials (Дорожно-строительные материалы) / I.M. Grushko, I.V. Korolev, I.M. Borshch, G.M. Mishchenko. — M. : Transport, 1983. — 383 p.

5. Leonovich, I.I. A machine for construction, repair and the maintenance of highways (Машины для строительства, ремонта и содержания автомобильных дорог) / I.I. Leonovich, A.J. Kotlobaj. — Minsk : BNTU, 2005. — 552 p.

6. Leonovich, I.I. The maintenance and the repair of motor roads. Part 1: General questions of the maintenance and repair (Содержание и ремонт автомобильных дорог) /I.I. Leonovich. -Minsk : BNTU, 2003.

A.L. BAZILEVICH, A.I. KUDYAKOV

TEMPERATURE SEGREGATION OF ROAD CONCRETE MIXES AT CONSTRUCTION OF ROAD SURFACES

The method of estimation of temperature segregation of the road concrete mixes as well as the actions, directed to lowering of temperature segregation at transportation of the road concrete mixes to a place of laying, were offered.

УДК 662.67, 662.73

Н.О. КОПАНИЦА, канд. техн. наук, доцент,

М.А. КОВАЛЕВА, канд. техн. наук,

В.Н. САФРОНОВ, канд. техн. наук, доцент,

ВЛИЯНИЕ МАГНИТНОЙ ОБРАБОТКИ ВОДЫ НА СВОЙСТВА ТОРФОДРЕВЕСНОЙ КОМПОЗИЦИИ

Исследованы вопросы, связанные с влиянием магнитной обработки воды затворения формовочных смесей на свойства эффективных торфодревесных композиционных материалов. Установлено, что, меняя режимы магнитной обработки воды, можно направленно влиять на прочностные и гидрофизические свойства теплоизоляционных материалов на основе торфа.

Ключевые слова: торф, магнитная обработка, гидрофизические свойства.

Разнообразие областей применения торфа, как одного из самых доступных и ценных видов природного сырья, стимулировали широкий теоретиче-

Источник: cyberleninka.ru

Сегрегация. Причины возникновения и методы устранения. Сегрегация асфальтобетонной смеси

Сегрегация. Причины возникновения и методы устранения.

Транскрипт

1 Сегрегация. Причины возникновения и методы устранения. Специалистами дорожной отрасли прилагаются значительные усилия по повышению эксплуатационных характеристик асфальтобетонных смесей благодаря правильному подбору гранулометрического состава, добавлению полимеров и других продуктов. Все эти мероприятия преследуют цель повышения сроков службы дорожного покрытия.

Для обеспечения эксплуатационных характеристик произведённую асфальтобетонную смесь следует перемешать, транспортировать до места производства дорожностроительных работ и равномерно уложить, при этом, не нарушая требований к гранулометрическому составу смеси и её температуре. На каждом этапе данной технологической цепочки возникает вероятность появления сегрегации.

В последнее время, по мере изучения проблем, приводящих к преждевременному разрушению асфальтобетонных покрытий и, как следствие, уменьшению гарантийных сроков службы дорожной одежды в целом, специалисты дорожной отрасли выделяют проблему фракционной и температурной сегрегации асфальтобетонных смесей. Каждый из вышеупомянутых видов сегрегации стоит рассмотреть в отдельности. 1. Фракционная сегрегация В процессе производства и укладки асфальтобетонной смеси: при её смешивании, загрузке грузовых автомобилей, транспортировке и выгрузке в асфальтоукладчик, смесь может подвергнуться фракционной сегрегации, что, в свою очередь, ведёт к возникновению «сегрегационных пятен» и, впоследствии, неизбежно приводит к преждевременному локальному разрушению асфальтобетонного покрытия. При возникновении сегрегации в смеси происходит концентрация крупнозернистых материалов в некоторых участках покрытий в то время, как другие участки включают концентрацию мелкозернистых материалов.

2 Сегрегация создает смеси, неоднородные по заданному гранулометрическому составу. Анализируя зарубежный опыт изучения фракционной сегрегации, необходимо отметить документ, подготовленный в 1997 году Объединённой группой по сегрегации (организованной AASHTO и NAPA), QIP 110 «Сегрегация. Причины и средства устранения».

Относительно фракционной сегрегации, данный документ выделяет следующие 5 типов: Концевая сегрегация от грузовых автомобилей: На рисунке 1 показан участок автомобильной дороги с сегрегационными пятнами, часто называемыми крыльями, возникающими в продольном направлении и на каждой стороне укладываемой полосы. Эти крылья образуют пятна крупнозернистого заполнителя, отделенные от однородной смеси. Они, как правило, характеризуются более прерывистым гранулометрическим составом, чем это требуется по проекту, и разрушаются за очень короткий период времени, приводя к появлению выбоины на дороге. Менее серьезная концевая сегрегация от грузовых автомобилей может не проявляться, если автомобильная дорога не эксплуатировалось в течение нескольких месяцев. Концевая сегрегация от грузовых автомобилей обычно является следствием неправильной загрузки грузовых автомобилей, сегрегации в силосе, неправильной разгрузки грузовых автомобилей или эксплуатации бункера в порожнем состоянии между загрузками. Рисунок 1. Концевая сегрегация от грузовых автомобилей

3 Сегрегация по центральной линии: вторым наиболее распространенным типом сегрегации является сегрегация по центральной линии (см. рисунок 2). Данная сегрегация обычно имеет место в центре полосы, и, в первую очередь, она является следствием отделения крупнозернистого заполнителя при его разгрузке из конвейерной системы в зону шнека.

После чего заполнитель скатывается под цепной привод шнека или редуктор и концентрируется в центре укладываемого дорожного покрытия. Рисунок 2. Сегрегация по центральной линии Сегрегация по шву/краям: На рисунке 3 показан следующий распространенный тип сегрегации, который имеет место снаружи или по внешним краям укладываемого дорожного покрытия. Обычно это является следствием того, что шнеки на асфальтоукладчике не работают с достаточной скоростью, позволяя крупнозернистому заполнителю скатываться к наружной стороне покрытия. Рисунок 3. Сегрегация по шву/краям Концевая сегрегация от грузовых автомобилей/односторонняя: Этот тип сегрегации показан на рисунке 4. Это особый случай концевой сегрегации от грузовых автомобилей, который, как правило, является следствием неправильной загрузки дозатора в горячем накопительном бункере.

4 Рисунок 4. Концевая сегрегация от грузовых автомобилей/односторонняя Беспорядочная сегрегация: Сегрегация беспорядочного типа показана на рисунке 5. Причина этого типа сегрегации наиболее трудна для определения. Обычно этот тип сегрегации происходит, когда имеет место неправильное смешивание на дозировочной установке или в барабанном смесителе, но может также иметь место в других местах процесса.

Рисунок 5. Беспорядочная сегрегация Особо необходимо обратить внимание на важность правильного подбора состава асфальтобетонной смеси и учитывать следующие рекомендации по её проектированию согласно QIP 110 «Сегрегация. Причины и средства устранения»: «Правильное проектирование состава смеси очень важно в усилиях по исключению сегрегации. Смеси распределяются по категориям, как смеси с гранулометрическим составом, дающим плотную смесь (с равномерным гранулометрическим распределением заполнителя) или смеси с пропуском некоторых фракций (фракционный состав в гранулометрическом составе заполнителя, в котором немного материала или материал отсутствует). В случае смесей с гранулометрическим составом, дающим плотную смесь, можно компенсировать ошибки, совершаемые в работе установки или при операциях укладки, без значительного влияния на эксплуатационные характеристики смеси.

6 заполнителя через нулевую точку. Максимальный размер заполнителя определяется как размер сита на один размер крупнее, чем номинальный максимальный размер; номинальный максимальный размер определяется как размер сита на один размер крупнее, чем первое сито, удерживающее более 10 процентов заполнителя.

Рисунок 6. Линия максимальной плотности Опыт подсказывает, что смеси с гранулометрическим составом, который попадает прямо на линию максимальной плотности, не следует производить. Зачастую, в такой смеси не имеется достаточно места для жидкого битума, в результате чего получается смесь пластического типа.

Если состав смеси находится рядом с линией максимальной плотности, появляется другая проблема. Отклонения в гранулометрическом составе в материалах отвала заставляют кривую отклоняться вперед-назад поперек линии максимальной плотности, приводя, тем самым, к смеси с прерывистым гранулометрическим составом. Рекомендуется, чтобы проектировщик смеси выбирал, приблизительно, от двух до четырех процентных точек выше кривой максимальной плотности, если требуется смесь с мелкозернистой структурой. Следует выбирать смесь гранулометрических составов в двух до четырех точках ниже кривой, если требуется смесь с крупнозернистой структурой. (См. рисунок 7).

7 Рисунок 7. Выбор смесей Эти изгибающиеся вверх и вниз кривые обычно дают хорошую, нейтрализующую ошибки смесь. Подробное обсуждение состава смеси выходит за рамки данной публикации.

Редко смесь, которая располагается на линии максимальной плотности, содержит достаточно пустот в минеральном заполнителе (VMA), особенно, если состав характеризуется относительно высоким процентом подгрохотного материала No. 200 (0,075 мм). Гранулометрический состав, выбранный на линии, приблизительно параллельной линии максимальной плотности, позволяет получить однородную по гранулометрическому составу смесь, у которой почти отсутствует тенденция к сегрегации. Однако, линия максимальной плотности должна использоваться только как руководящая линия по однородному гранулометрическому составу. Другие критерии, такие как VMA, воздушные пустоты, стабильность, а также другие технические условия, тоже должны быть удовлетворены.

8 Рисунок 8. Тенденция S-образных кривых к сегрегации Некоторые смеси характеризуются гранулометрическими составами, образующими букву «S» поперёк линии максимальной плотности, как показано на рисунке 8. Эти смеси имеют тенденцию к проблемам с сегрегацией. Слегка изогнутая кривая, показанная на рисунке 9, обеспечивает хорошие эксплуатационные показатели.

Но потенциальное преимущество, которое проектировщик пытается достигнуть с помощью прерывистого гранулометрического состава, требует особого внимания к обращению для предотвращения проблем с сегрегацией. При построении графика гранулометрического состава смеси, наносите на график максимально возможное количество размеров сит.

На рисунке 10 иллюстрируется, как нанесение всего лишь нескольких точек может привести к вводящему в заблуждение графику. Если вычерчиваются всего лишь 4 размера сит, как показано на рисунке 10 тонкой сплошной линией, кривая может указывать на пригодную смесь. Но, если вычерчиваются 7 размеров сит, показанных на рисунке 10 прерывистой линией, то становится очевидным, что смесь фактически является с пропуском некоторых фракций. Следовательно, в ситовой анализ следует включать полный диапазон размеров».

9 Рисунок 9. Слегка изогнутые кривые могут способствовать правильному решению Рисунок 10. Одна и та же смесь на 4 точках против 7 точек Также в документе рассмотрены случаи возникновения сегрегации в процессе производства и укладки асфальтобетонных смесей, с описанием характерных мест её образования в технологическом процессе. Даны рекомендации по устранению факторов, влияющих на появление сегрегации. Отдельно расписан механизм работы перегружателей и их возможный вклад в борьбе с сегрегацией в процессе укладки асфальтобетонных смесей: «Трудности, связанные с традиционной разгрузкой асфальтобетонной смеси

10 из грузового автомобиля в асфальтоукладчик при обеспечении непрерывного движения асфальтоукладчика очевидны. На рисунке 11 показаны два транспортных средства для перегрузки асфальтобетонной смеси (перегружатели), которые созданы для устранения озвученных проблем.

Перегружатели делают возможным остановку самосвала на соответствующем расстоянии перед асфальтоукладчиком с последующим выгрузкой всего асфальтобетона без движения. (См. рисунок 12). Перегружатели вмещают от 25 до 30 тонн смеси. Рисунок 11. Транспортные средства для переноса материала Перегружатели предназначены для исключения появления сегрегации, которая могла бы иметь место во время выгрузки, однако, не в состоянии исправить непригодные составы смеси. Рисунок 12. Транспортное средство для переноса материала, работающее на соседней полосе

12 Относительно истории выявления температурной сегрегации, как одной из причин преждевременного разрушения асфальтобетонных покрытий, а так же причин её вызывающих, говорится в Техническом документе Т-134 «Температурная сегрегация как причина разрушения асфальтового покрытия», авторами которого являются Дж. Дон Брак, Г.Джейкоб (J. Don Brock, Herb Jakob).

Кратко рассмотрим этот документ: «С недавнего времени работники Astec lпdustгies начали использовать высокоточную инфракрасную камеру, чтобы оценить возможность ее применения с целью обнаружения сегрегации компонентов. При использовании камеры для наблюдения за смесью, выгружаемой из кузова самосвала, стало очевидным, что разница температур в кузове значительно больше, чем предполагалось ранее.

Разница температур до 27 градусов по Цельсию имела место в смесях, которые при температуре в 143 градуса перевозились всего на км. Температура некоторых участков снизилась до 99 градусов Цельсия.

Стив Рид, студент последнего курса Университета Вашингтона, первым обнаружил данный феномен летом 1996 года, когда проводил исследование проблемы сегрегации при укладке асфальтобетона в рамках своей дипломной работы. Дипломная работа под названием «Повреждения асфальтового покрытия вследствие разницы температур при укладке» была подготовлена под руководством его консультанта, доктора Джо Мэгони и по согласованию с Департаментом транспорта штата Вашингтон. Департамент транспорта поручил Риду изучить явление, которое было известно под названием повреждения при перевозке, точечной сегрегации, сегрегации в конце порции и, в последнее время, циклической сегрегации. Целью данного исследования было определение причины и потенциального решения проблемы циклической сегрегации асфальтовых покрытий штата Вашингтон. В своей работе Рид утверждает: «Когда данное явление влияет на работы по восстановлению покрытия, ожидаемый срок службы верхнего слоя может быть уменьшен примерно вполовину от срока в лет, который обычно

13 ожидает Департамент транспорта штата Вашингтон. Не было никакой возможности предугадать, какие проекты пострадают от циклической сегрегации, и проблема признавалась особенно сложной из-за того, что она могла не проявлять себя в ходе строительства, но обнаружиться в течение двух лет после его окончания».

В главе 4 своей работы Рид пишет: «В то время как подход к данному исследованию был направлен на то, что считалось проблемой с сегрегированной смесью, по мере накопления данных стало очевидно, что наблюдаемое явление не было фракционной сегрегацией. Проблема, которая была названа «циклической сегрегацией», оказалась связанной с разницей температур внутри массы асфальтобетона в самосвалах, которая возникала при перевозке смеси от завода до места укладки.

Данное явление было соответственно названо «повреждение вследствие разницы температур». Подобный термин кажется уместным, поскольку механизм, который вызывает эту проблему, связан с разницей температур в асфальтобетонной смеси перед укладкой.

Другие проблемы (например, вынос части минерального заполнителя, низкое уплотнение, расслоение, и т. д.) являются просто симптомами повреждения, которое уже произошло в смеси в ходе строительства. Процесс возникновения повреждения вследствие разницы температур начинается, когда асфальтобетонная смесь выгружается в бункер укладчика из кузова самосвала.

Если в асфальтобетонной смеси имеется разница температур, очень холодный материал по краям партии вытесняется к краям бункера укладчика. Когда самосвал разгружен, и смесь в бункере израсходована, этот холодный материал осыпается вниз, чтобы оказаться поверх материала на конвейерах. Когда прибывает следующий самосвал и разгружается в укладчик, эта холодная смесь передается обратно в шнековую камеру и разравнивается. Плита укладчика не может уплотнить более холодную смесь и на полотне появляются явные участки с сегрегацией (повреждения вследствие разницы температур). Поскольку данный процесс может повторяться для каждой укладываемой порции асфальта, циклическая

16 смеси для повторного её перемешивания непосредственно перед укладкой. С помощью повторного перемешивания перед укладкой, покрытие получается более ровным, оно обладает высоким сроком службы без преждевременного разрушения в некоторых частях дороги.

Дорожное полотно получается более рентабельным и долговечным, снижается количество трещин, обеспечивая комфортную езду для всех». 3. Отечественный опыт изучения сегрегации. В нашей стране вопросами сегрегации асфальтобетона тоже уделяется большое значение.

Еще в 2002 году при укладке верхнего слоя покрытия на автомобильной дороге «Скандинавия» А-181 на км 47 км 51 был проведен комплекс работ, связанный с оценкой влияния фракционной и температурной сегрегации на качество и долговечность покрытия. Впервые на данном объекте было проведено исследование температуры устроенного слоя с применением специальных видеокамер. Рисунок 13. Фиксирование температуры асфальтобетонного покрытия при помощи специальной видеокамеры

17 Работы по изучению сегрегации асфальтобетона продолжались. Так в 2013 году на автомобильной дороге А-141 Брянск-Смоленск до границы с Республикой Беларусь (через Рудню, на Витебск). Обход г. Брянска км км , км км в Брянской области был проведен аналогичный комплекс работ уже с применением современных приборов и оборудования (тепловизоры, инфракрасные пирометры). Рисунок 14.

Фиксирование температуры асфальтобетона в кузове самосвала при помощи тепловизоров Был проведен анализ применения в составе отряда машин перегружателя асфальтобетонной смеси. Основным выводом данной работы является то, что устранение температурной неоднородности достигается при применении в отряде машин перегружателей асфальтобетонной смеси.

18 Рисунок 15. Измерения температуры асфальтобетонной смеси тепловизиром на поверхности в различных точках уложенного слоя покрытия после применения в составе машин перегружателя асфальтобетонной смеси Рисунок 16. Измерения температуры асфальтобетонной смеси тепловизиром на поверхности в различных точках уложенного слоя покрытия после применения в составе машин перегружателя асфальтобетонной смеси Технология применения перегружателей асфальтобетонной смеси прекрасно показала свою эффективность за рубежом, а также на территории Российской Федерации и рекомендована к применению на автомобильных дорогах федерального значения техническими экспертами ФДА Росавтодор и ГК «Автодор». Первым и одним из главных достоинств этой технологии является то, что перед укладкой в асфальтобетонной смеси устраняется разделение

19 отдельных ее частей по температуре и гранулометрическому составу, и смесь, подаваемая в асфальтоукладчик, становится однородной. За счет использования перегружателей увеличивается ровность и однородность дорожного покрытия, оно приобретает одинаковую плотность по всей площади и, как следствие, возрастает его долговечность, увеличивается гарантированный межремонтный период, сокращаются объемы работ по техническому обслуживанию дороги.

ЗАКЛЮЧЕНИЕ В результате действия множества факторов, при укладке асфальтобетонных слоёв дорожной одежды может возникать температурная и фракционная сегрегация. Независимо от вида, сегрегация неизбежно проявляется в дефектах дорожного покрытия и, как следствие, в снижении эксплуатационных характеристик и срока службы всей дорожной конструкции.

В качестве одной из мер по предупреждению появления сегрегации в асфальтобетонных смесях является тщательный подбор их состава на этапе проектирования. На сегодняшний день, наиболее эффективным средством устранения сегрегации в асфальтобетонных смесях в процессе их укладки является применение перегружателей. На территории Российской Федерации так же, как и в других странах, проводились научно-исследовательские работы по изучению сегрегации в асфальтобетонных смесях. Разработаны и внедряются методы по её предупреждению и устранению.

20 СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. QIP 110 «Сегрегация. Причины и средства устранения» 2. Технический документ Т-134 «Температурная сегрегация как причина разрушения асфальтового покрытия» 3. Технический документ Т-117 «Сегрегация. Причины и средства устранения»

Источник: sevparitet.ru

Преимущества устройства тонкослойных асфальтобетонных покрытий

Асфальтобетонная смесь — это дорожное покрытие, которое изготавливается искусственным путем, способом применения материалов, имеющих минеральное происхождение, таких как песок, минеральные порошки, гравий или щебень, а также с активным вяжущем веществом в виде битума или полимерно-битумного состава.

Выделяют такие разновидности асфальтобетонных смесей:

Материал может изготавливаться на основе гравия.

- В зависимости от основы состава: гравий;

- песок;

- щебень.

-

объемный (крупнозернистый) — используемое зерно до 35 мм;

-

разряд «А» содержит 55—65% материала;

Основные типы асфальтобетонных смесей по применяемому связывающему веществу и температурному режиму в момент укладки:

Материал нужно укладывать, пока его температура держится на отметке выше 100 градусов.

- Горячая. Для изготовления используются вязкие и жидкие нефтяные дорожные битумы. Механизм установки — непосредственное применение после приготовления состава. Во время усадки термометр не должен показывать температуру ниже, чем +120 градусов.

- Теплая. Температура смеси 65 градусов. Укладывается теплый состав сразу после замеса раствора.

- Холодная. Основана на жидком битуме. Готовится холодный асфальтобетон без нагревания. Готовый раствор имеет длительные сроки годности, примерно 7—9 месяцев. Температура укладки до -5 градусов.

Классификация асфальтобетонной смеси

Виды дорожного материала:

Состав такого материала делает его очень плотным и достаточно прочным.

Будь умным!

Работа добавлена на сайт samzan.ru: 2015-07-05

1.5. Транспортирование асфальтобетонной смеси

Транспортные средства и требования к ним

Доставка асфальтобетонной смеси на строительный объект является весьма ответственной задачей. При ее выполнении необходимо, во-первых, максимально сохранить требуемую температуру, однородность и подвижность смеси и, во-вторых, обеспечить заданный темп укладки, равномерную загрузку и непрерывную работу укладчика и катков в течение смены.

Для перевозки большинства асфальтобетонных смесей используют автомобили-самосвалы, предпочтительно большой грузоподъемности, с подвеской, создающей минимальную вибрацию при движении.

Кузов должен иметь задний борт, полог, обогрев выхлопными газами, подъемное устройство, обеспечивающее постепенное увеличение угла наклона кузова с фиксацией в любом рабочем положении и устройство, встряхивающее кузов для освобождения его от налипшей смеси.

Подготовка транспортных средств

Кузов автомобиля-самосвала перед погрузкой должен быть тщательно очищен от всех посторонних предметов. Дно кузова должно быть гладким и без существенных вмятин и углублений, в которых могли бы скопиться затвердевшая смесь от предыдущей загрузки или вещества, используемые для смазки поверхности кузова. В качестве смазки лучше применять вещества, не содержащие нефтепродукты, например, водно-известковую эмульсию, мыльный раствор или другие подобные материалы. Смазку наносят тонким равномерным слоем, исключая ее скопление в отдельных местах.

Дизельное топливо для смазки применять не следует, так как оно растворяет битум и ухудшает его свойства. Кроме того, дизельное топливо причиняет вред экологии, так как загрязняет почву, и своими парами — воздух.

Погрузка асфальтобетонной смеси

Готовую смесь выгружают в транспортное средство из мешалки, либо из накопительного бункера, куда смесь направляют с помощью ковша скиповою подъемника. При этом во всех случаях следует максимально сохранить однородность смеси. Особенно важно соблюдать это требование при погрузке асфальтобетонной смеси типов: «А», «Б» и крупнозернистой смеси. Для этого замесы располагают в кузове так, как показано на рис.7.

Рис. 7. Схема погрузки асфальтобетонной смеси в кузов автомобиля-самосвала

Когда замесы в кузове расположены равномерно, крупные зерна щебня как наиболее тяжелые скатываются с пологого откоса на небольшое расстояние и зерновой состав смеси практически не изменяется.

Если же выгрузку замесов производить в одно место кузова, то с каждой новой порцией конус смеси растет, его откосы становятся круче и щебенки легко с них скатываются и скапливаются у основания конуса. Распределение и уплотнение такой неоднородной смеси практически всегда приводит к серьезным дефектам покрытия.

Выгрузка асфальтобетонной смеси из накопительного бункера должна производиться с высоты не более 2 м от дна кузова автомобиля-самосвала. При этом автомобиль должен стоять на месте. Иначе, при движении вперед, крупные зерна смеси при падении будут скапливаться в задней части кузова и у боргов, что ухудшит однородность смеси.

Для перевозки смеси водителю желательно выбрать, по возможности, наиболее короткий маршрут и ровную дорогу с минимальным числом помех для движения, знать надежные объездные пути, расположение других близлежащих строительных объектов.

При перевозке остывающая смесь покрывается коркой, которая твердеет и создает своеобразный панцирь, защищающий остальную смесь от быстрого охлаждения. Толщина корки зависит от погоды, продолжительности транспортирования, температуры и вида смеси. Чем плотнее смесь, тем тоньше и прочнее корка.

В теплую и безветренную погоду плотная смесь с температурой 150 °С после 1,5-2 ч нахождения в пути покрывается коркой толщиной до 5 см. Такая корка с трудом разрушается при разгрузке смеси. Холодные комки попадают под трамбующий брус и выглаживающую плиту асфальтоукладчика и следуют за ними, оставляя продольные борозды на покрытии или разрывая его от края до края.

Максимальная продолжительность транспортирования смеси при температуре воздуха +20 °С и выше не более полутора часов; при температуре воздуха от +15 до +20 °С — не более одного часа.

При перевозке смеси на дальние расстояния, в дождливую, холодную и ветреную погоду смесь следует укрыть специальным пологом. Иначе брак при укладке неизбежен. Полог должен плотно прилегать к стенкам кузова, во избежание проникания под него холодного ветра. Для этого полог должен иметь достаточное количество точек крепления к кузову. Материал полога должен быть непромокаемым, иметь необходимые прочность, массу и размеры, позволяющие полностью закрыть загруженный кузов.

Для повышения безопасности работы водителя процесс развертывания и свертывания полога должен быть механизирован.

Какие есть марки составов?

Марки асфальтобетона содержит информационная таблица:

| Маркировка | Тип асфальта | Обозначение смеси |

| Асфальт марки 1 (i) | Высокоплотный | А, Б, Г |

| Плотный | Бх | |

| Пористый | Вх | |

| Высокопористый | Гх | |

| Марки ii | Плотный | А, Б, В, Г, Д |

| Пористый | Гх | |

| Высокопористый | Дх | |

| Марки iii | Плотный | Б, В, Г, Д |

Состав асфальтобетона

Компоненты материала обязательно должны связываться между собой битумом.

Классическая основа дорожной смеси:

- минеральный наполнитель;

- вяжущее вещество из битума.

Подробный состав асфальтобетонной смеси:

- Заполнитель: щебень;

- гравий;

- керамзит для керамзитобетона;

- шлак или продукты переработки горнорудных производств.

-

горный;

-

вязкие;

Материал изготавливается на основе ряда составляющих.

Цена на асфальтобетонный лом

Асфальтовый лом действительно один из наиболее дешевых строительных материалов. Стоимость необработанных отходов начинается от 200 рублей за тонну. Более высокие расценки устанавливаются на асфальтовую крошку, представляющую фактически готовый, качественный ремонтно-строительный материал — это примерно 800-1000 рублей за тонну.

Не путайте понятия асфальтовая крошка и асфальтовый гранулят.На первый взгляд может показаться, что это одно и тоже, но асфальтовая крошка — это просто дробленный асфальт, не регламентируется никакими нормативами, а гранулят — это продукт, полученный в следствии дробления лома и последующего грохочения. В ГОСТе Р 55052-2012 про крошку вообще ничего не сказано. Тем не менее, некоторые продавцы и покупатели не разделяют два этих понятия.

Стоимость асфальтобетонного гранулята больше подвержена колебаниям. Они связаны с целым рядом факторов:

- качество или размер фракций материала;

- объемы поставок;

- сезонные колебания, обусловленные периодами ремонта и замены дорожного покрытия.

Поэтому цена за тонну этого обработанного вида скола асфальта не фиксирована, составляет 500-1500 рублей за тонну. Даже такая стоимость, порой, ниже расценок на первичные строительные материалы. Например, тонна щебня оценивается на уровне 1000 рублей, тогда как не превосходит особо качество асфальтового гранулята.

Как правило, доставка дорожного лома не водит в его стоимость. Максимальный сервис, предлагаемый реализаторами вторичного асфальта, — это выделение транспортных средств под перевозку. Стоимость данной услуги обговаривается отдельно.

Технические требования к смеси

Полная характеристика смеси включает момент процентного совмещения в наполнителе минеральных пластинчатых соединений. Содержание дополнительных форм в гравии или щебне не должно превышать норм, указанных в госстандартах:

- марка 1, раствор «А» — 14,5%;

- класс Б, Бх — 24,5%;

- растворы В, Вх — 34,5%.

Существуют правила изготовления и правильная технология производства. Основное назначение существующих норм:

- нормированная плотность асфальтобетона;

- нормы расхода на 1 м кв.;

- удельный вес асфальтобетона.

Чтобы производить и использовать данный материал, нужно знать, сколько его потребуется на квадратный метр.

Важнейший аспект качества асфальтобетонной смеси — правильная транспортировка раствора и отгрузка. При неграмотно организованной погрузке, перевозке и укладке смеси возникает сегрегация материала, которая провоцирует образование неровностей, выбоин и трещин на дорожном полотне.

Асфальтобетонная крошка — опасный груз?

«Трансграничные перевозки опасных отходов регламентируются требованиями Федерального Закона №49-ФЗ от 24 ноября 1994 года «О ратификации Базельской конвенции о контроле за трансграничными перевозками опасных отходов и их удалением». Согласно статье 17 Закона «Об отходах производства и потребления» ввоз на территорию Российской Федерации опасных отходов с целью их захоронения или обезвреживания запрещен.

Ввоз отходов на территорию Российской Федерации в целях их использования осуществляется на основании разрешения, выданного в установленном порядке. Постановление Правительства №442 от 17 июля 2003 года «О трансграничном перемещении отходов» устанавливает Правила трансграничного перемещения отходов.

Утвержден Перечень №1 отходов ввоз (вывоз) которых на территорию Российской Федерации осуществляется по лицензии Минэкономразвития России с разрешения МПР России. Утвержден Перечень №2 отходов, ввоз (транзит) которых на территорию России запрещен, а вывоз осуществляется по лицензии Минэкономразвития России с разрешения МПР России.

Перечни включают токсичные и трудно перерабатываемые виды отходов. Согласно Правилам, разрешение необходимо получать в МПР России на каждое трансграничное перемещение опасных отходов. Для осуществления трансграничного перемещения опасных отходов заявитель обязан иметь лицензию на обращение с опасными отходами. Ввоз опасных отходов допускается в целях их экологически безопасного использования. Трансграничные перевозки (транзит) отходов должны быть обеспечены финансовыми и страховыми гарантиями в соответствии с пунктом 11 статьи 6 Базельской конвенции.»

Где и как применяется?

Таким материалом покрываются велодорожки.

- Для возведения монолитного слоя дорожного покрова.

- Как выравнивающий слой уже возведенного полотна.

- Для создания асфальтовых покрытий в промышленных, торговых и хозяйственных зонах.

- В организации тротуарных, пешеходных, велосипедных частей.

- Для асфальтирования дорог различных категорий.

- В сооружении посадочно-взлетных аэродромных полос.

- При организации придомовых участков, заливки пола.

Укладка: технология проведения

Если планируется дорога специального назначения, то в ее пироге должна присутствовать геосетка.

Для транспортировки смеси к назначенному месту используется специальная техника (самосвал). Для приема асфальтобетона с автотранспорта используется перегружатель, с помощью которого и проводится контакт раствора с асфальтоукладчиком. Первый этап укладки дороги — это подготовка площадки, мусор убирается, поверхность уплотняется и выравнивается.

Если речь идет о ремонте существующего покрытия проводится демонтаж верхнего слоя, при разборке используется лом. При возведении дорог со специфическим целевым применением осуществляется усиление смеси. Для армирования асфальтобетона используется георешетка, имеющая сетчатую структуру и содержащая высокопрочные нити и специальные волокна. Укладка геосетки обязательна при устройстве автомагистралей, гоночных трасс, взлетных полос аэродромов.

Укатка материала должна проводиться в самую последнюю очередь.

Когда площадь убрана, дальнейшая технология укладки осуществляется с применением специальной техники и лома, укатка поверхности закончена, укладывается первый, выравнивающий слой из крупнозернистого асфальтобетона. Поверхность обрабатывается тонким слоем битумного вещества, проводится прогрунтовка. Далее асфальтоукладчиком делается основной слой асфальта.

Укладчик асфальтобетона наносит примерное количество смеси, которое равномерно распределяется по поверхности, чтобы не было заметно устройство шва-стыка. Схема покрытия для составов аналогична, горячие и холодные смеси ложатся одинаково. Разница усадочной процедуры может отличаться только температурным режимом, не ниже, чем -5 градусов по Цельсию. Финишный этап — укатка с помощью катка для лучшего последовательного уплотнения.

Источник: alit-stroi.ru