Сварка — это технологический процесс получения неразъемного соединения отдельных элементов в единое целое в результате местного сплавления стали при нагреве.

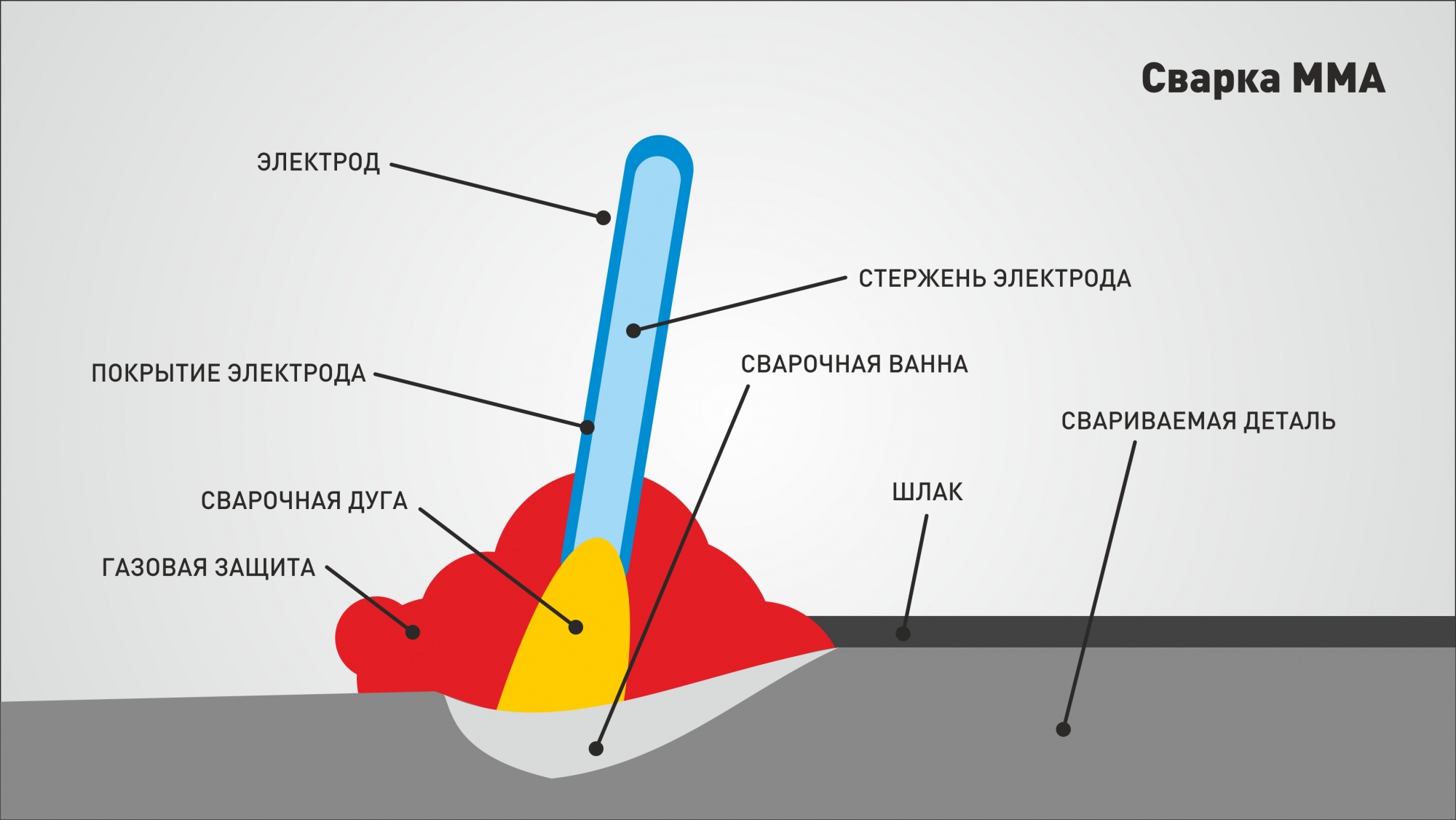

Известны более 60 видов сварки. В строительстве наибольшее распространение получила электродуговая сварка (рис. 4.1), которая основана на возникновении электрической дуги между электродом и соединяемыми элементами. В зоне электрической дуги температура возрастает до 1500 °С, происходит расплавление металла электрода и элементов.

В результате в зоне контакта при остывании образуется сварной шов, соединяющий элементы в единое целое. Для получения качественного шва расплавленный металл необходимо защищать от кислорода воздуха. Для этого используют электроды со специальной обмазкой или защитные флюсы, которые образуют шлаки и газы, защищающие расплавленный металл от внешней среды. Существует три способа электродуговой сварки: ручная, механизированная и автоматическая.

Ручная электродуговая сварка применяется на строительных площадках при монтаже и укрупнительной сборке (рис. 4.1), где механизированные способы сварки не могут быть применены. Качество шва при ручной сварке нестабильно (по сравнению с автоматической сваркой под флюсом) и зависит от квалификации сварщика.

Виды сварки: ручная электродуговая, сварка в среде защитного газа и аргонодуговая сварка

Ручную сварку выполняют плавящимися электродами, которые подразделяют на типы и марки (ГОСТ 9467). Электроды для ручной сварки открытой дугой выполняются из низкоуглеродистой проволоки марки Св-08, а для сварки конструкций, работающих в тяжелых условиях — Св-08А.

Рис. 4.1. Ручная сварка металлическим электродом:

- 1 — свариваемый металл; 2 — сварочная ванна; 3 — сварочная дуга;

- 4 — наплавленный металл; 5 — шлаковая корка; 6 — жидкий шлак;

- 7 — покрытие электрода; 8 — стержень электрода; 9 —держатель электрода; 10 — источник питания

Тип электрода показывает минимально гарантируемое временное сопротивление наплавленного металла в кН/см 2 (Э42; Э42А; Э46; Э50 и др.). Например, электрод типа Э42 позволяет получить шов, имеющий кН/см 2 , и может применяться для сварки сталей

с кН/см 2 ; электрод типа Э50 дает соответственно кН/см 2 .

Сварка осуществляется электродами с обмазкой ( мм).

Марка электрода определяет состав покрытия и его технологические свойства (род и полярность тока, возможность сварки в различных пространственных положениях). Каждому типу электродов может соответствовать несколько марок.

При изготовлении сварных конструкций применяют низкотоксичные рутиловые электроды марок ЗРС-1, АНО-1, ОЗС-З и др. На монтаже широко используются электроды марок МР-3, АНО-3, АНО- 1, ОЗС-4 и другие, пригодные для сварки в любом пространственном положении.

Диаметр электрода для сварки выбирают в зависимости от толщины свариваемого металла, количества слоев шва и положения в пространстве. Примерные диаметры электродов, используемых для сварки в нижнем положении, рекомендуется принимать по табл. 4.1.

Виды сварки в строительстве, 1982

Диаметры электродов

Толщина металла, мм

Диаметр электрода, мм

Первый слой при сварке многослойных швов выполняется электродами диаметром не более 3—4 мм.

По принятому диаметру электрода и положению шва в пространстве можно подобрать величину сварочного тока, определяющую устойчивость горения дуги:

где 1св — сила сварочного тока, А;

d — диаметр электрода, мм.

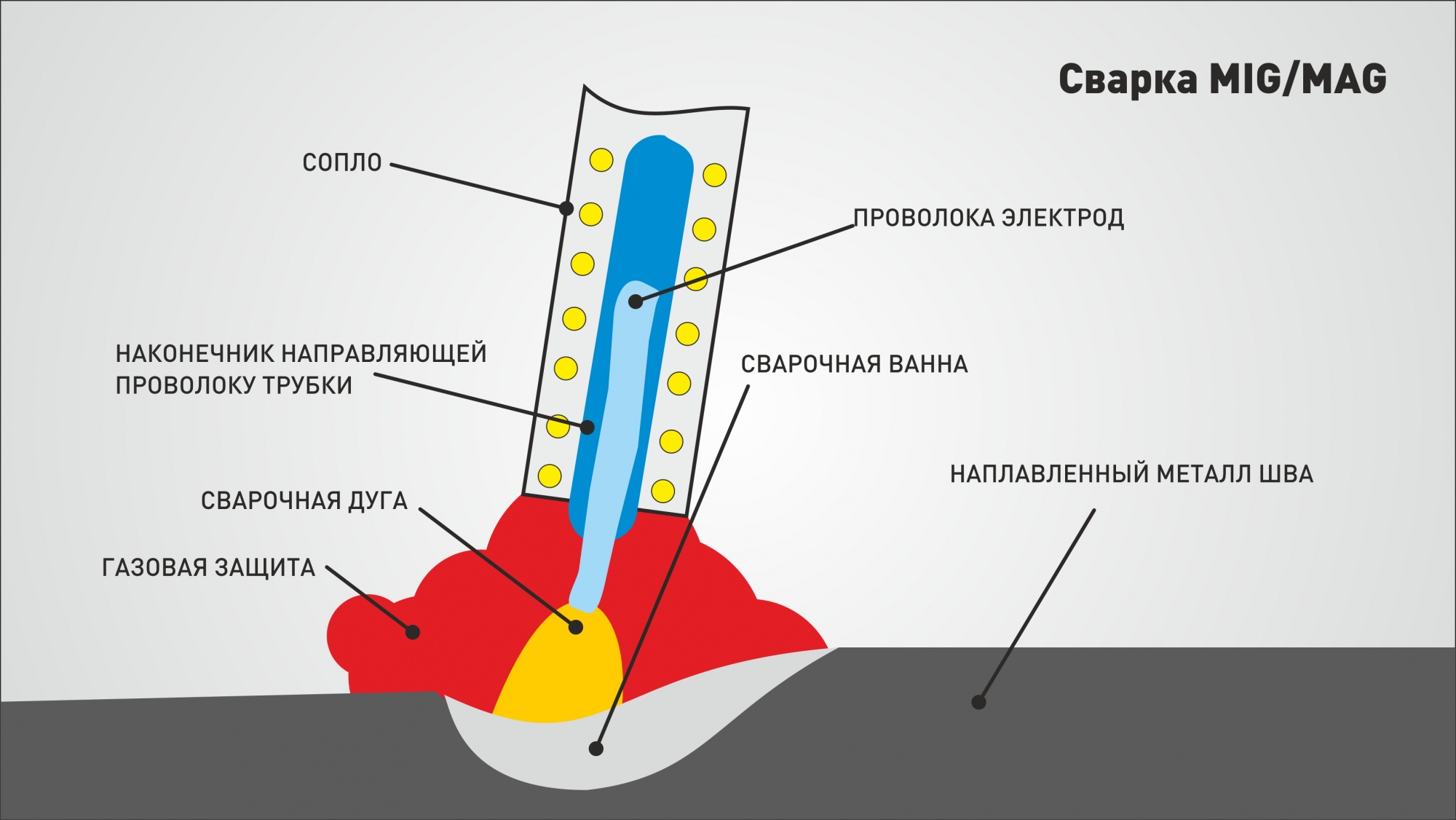

Полуавтоматическая (механизированная) сварка происходит под флюсом или в среде углекислого газа; подача сварочной проволоки и газа осуществляется автоматически, а перемещение аппарата вдоль шва — вручную.

Сварка производится сварочной проволокой без обмазки диаметром 1,4—2 мм. В зону сварки через сопло поступает углекислый газ, струя которого, обтекая сварочную дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха.

Электродная проволока подается непрерывно в зону сварки со скоростью плавления. Сварочная горелка перемещается вдоль свариваемых кромок, в результате чего совершается процесс сварки с образованием шва. Сварку производят на постоянном токе обратной полярности (плюс на электроде).

Благодаря высокой температуре газа, нагретого дугой, шов получается плотным и с большой глубиной провара. Углекислый газ является химически активным газом, поэтому для сварки применяют проволоку марок Св-08 Г2С или Св-08ГС, содержащих в своем составе раскислители кремний и марганец.

Основные достоинства сварки в среде С02:

- • обеспечивает получение высококачественных сварных соединений из различных металлов при высокой производительности по сравнению с ручной дуговой сваркой благодаря применению высокой плотности тока (100—200 А/мм 2 );

- • лучшие условия труда;

- • в отличие от сварки под слоем флюса возможно визуальное наблюдение за процессом горения дуги и образования шва, что особенно важно при механизированной сварке;

- • не требует приспособлений для удержания флюса, поэтому возможна сварка как нижних, так и вертикальных и горизонтальных швов.

Для механизированной сварки в среде углекислого газа применяются полуавтоматы отечественного производства марок ПДГ-516, пдг -508, ПДГ-415, ПДГ-252 и др., а также полуавтоматы зарубежных фирм. Сварочные полуавтоматы имеют в своем составе примерно одинаковые функциональные блоки и отличаются друг от друга лишь мощностью и конструктивным исполнением.

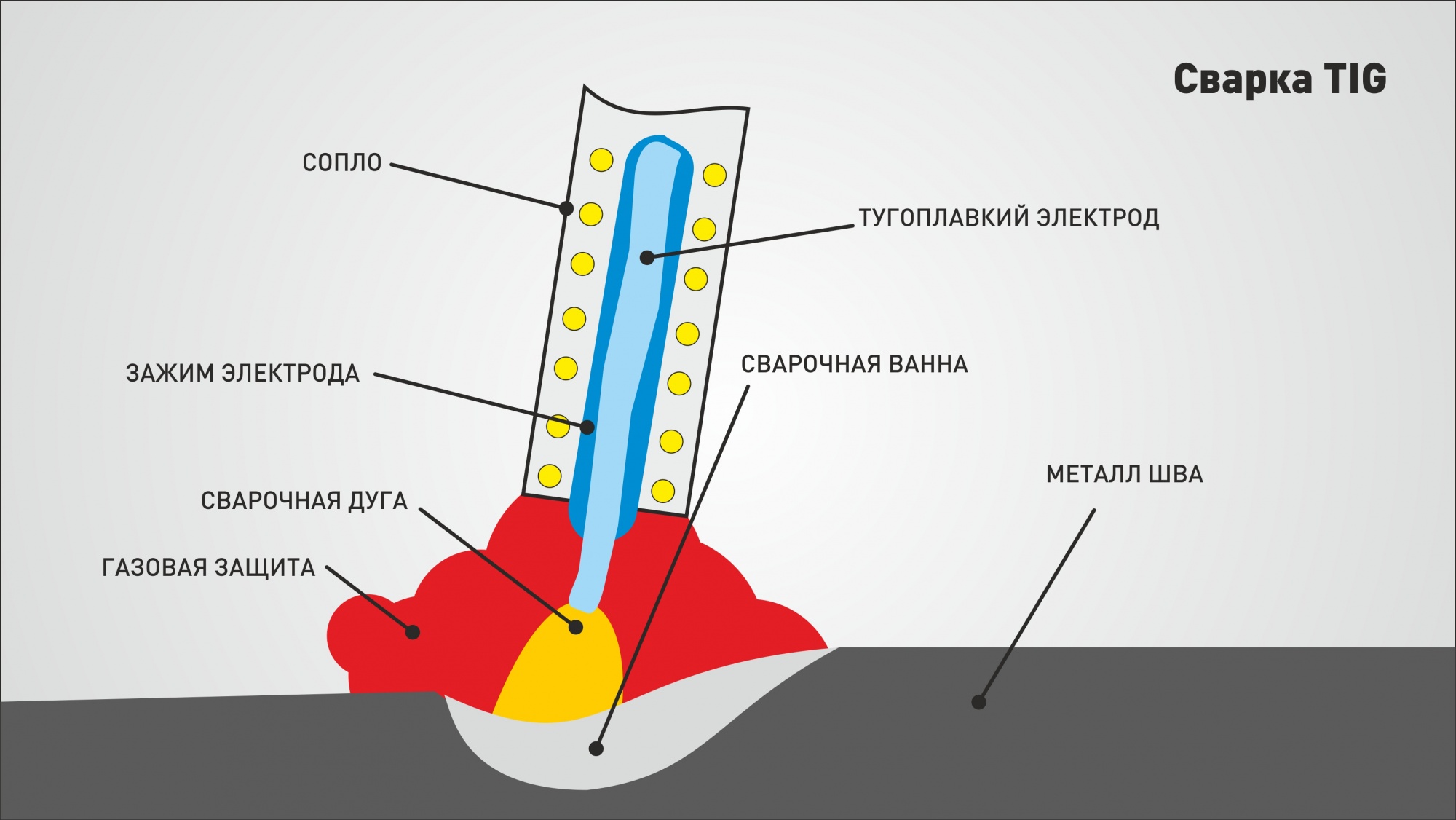

Для высоколегированных нержавеющих и жаропрочных сталей, а также элементов из алюминиевых сплавов применяют аргонодуговую сварку. Используется неплавящийся вольфрамовый электрод и присадочная проволока. Защита шва производится инертным газом — аргоном.

Автоматическая сварка происходит под флюсом, при этом подача сварочной проволоки и перемещение аппарата вдоль шва осуществляется автоматически. Слой порошкообразного сварочного флюса (гранулированного шлака) позволяет получить наиболее качественный сварной шов при высокой производительности. Она применяется на заводах металлических конструкций для изготовления заводских швов большой длины, например, поясных швов сварных двутавров.

Сварочный флюс представляет собой неметаллический материал, расплав которого необходим для сварки и улучшения качества шва. Флюс защищает дугу и сварочную ванну от вредного воздействия окружающего воздуха и осуществляет металлургическую обработку сварочной ванны. По способу изготовления флюсы разделяют на плавленые и неплавленые. Плавленые флюсы представляют сплав окислов и солей Si02, MnO, CaF2 (флюсы марок АН-348А, ОСЦ-45). Неплавленые флюсы (керамические) — это механическая смесь элементов, окислов и солей (рутил, марганцевая руда, кварцевый песок, марганец).

Электродная проволока (d = 1—6 мм) с помощью ведущего и нажимного роликов подается в зону сварки. Кромки свариваемого изделия в зоне сварки покрываются слоем флюса, подаваемого из бункера. Толщина слоя флюса составляет t ~ 30—50 мм. Сварочный ток подводится к электроду через токопроводящий мундштук, находящийся на небольшом расстоянии (40—60 мм) от конца электродной проволоки.

Благодаря этому при автоматической сварке можно применять большие сварочные токи. Дуга возбуждается между свариваемым изделием и электродной проволокой. При горении дуги образуется ванна расплавленного металла, закрытая сверху расплавленным шлаком и оставшимся нерасплавленным флюсом.

По мере перемещения дуги вдоль свариваемых кромок наплавленный металл остывает и образуется сварной шов. Жидкий шлак, имея более низкую температуру плавления, чем металл, затвердевает несколько позже, замедляя охлаждение металла шва. Продолжительное пребывание металла шва в расплавленном состоянии и медленное остывание способствуют выходу на поверхность всех неметаллических включений и газов, получению чистого, плотного и однородного по химическому составу металла шва. Образовавшуюся при остывании жидкого шлака корку вместе с нерасплавленным флюсом после окончания сварки удаляют.

Сварочное оборудование по своему назначению делят на два вида: основное, с помощью которого осуществляют собственно сварку; вспомогательное, предназначенное для установки и перемещения свариваемых конструкций, сварочных автоматов, полуавтоматов в процессе сварки (манипуляторы, вращатели, кантователи, тележки, площадки, столы ит.п.).

Сварочные автоматы имеют большие габариты и производят сварку лишь для швов в нижнем положении при свободном доступе к шву.

Для выполнения сварки под слоем флюса предназначены подвесные сварочные автоматы (А-1401, А-639 и др.) и автоматы тракторного типа (АДФ-1001, АДФ-1202). В процессе сварки подвесные автоматы перемешаются вдоль шва по специальным направляющим, закрепленным над свариваемыми конструкциями. Сварочные тракторы могут перемешаться вдоль шва как по направляющим, так и непосредственно по конструкции.

Сварные соединения обладают высокой прочностью и достаточно экономичны; водо- и газонепроницаемы; им легко придавать любую форму. Однако при сварке происходит снижение прочности исходного материала, возникают сварочные напряжения и деформации, появляется концентрация напряжений, что необходимо учитывать при проектировании.

Для надежности эксплуатации прочность сварного шва должна несколько превышать прочность основного металла, поэтому в нормах проектирования рекомендуются сварочные материалы для каждой группы марок стали. Выбор материала для сварки производится в зависимости от группы конструкций, класса стали и климатического района, в котором конструкция эксплуатируется, по табл. 4.2.

Для конструкций 2, 3 и 4 групп в климатических районах I , 12, П2, Н3 и для конструкций группы 1 во всех районах необходимо применять электроды для ручной сварки с индексом А (Э42А, Э46А, Э50А и т.д.).

Газовая сварка основана на плавлении основного и присадочного материала в пламени газовой горелки (рис. 4.2). Источником тепла при газосварке является высокотемпературное пламя, образующееся при сжигании смеси ацетилена и кислорода.

Газовая ацетилено-кислородная сварка применяется для малоуглеродистых сталей толщиной до 1,5 мм (например, при монтаже трубопроводов). Газовая сварка уступает электродуговой по прочности, производительности и экономичности. Газовая сварка на монтаже вызывает большое количество дефектов (пор, шлаковых включений, непроваров); чувствительна к низким температурам, ветру, атмосферным осадкам. Из-за сильного перегрева металла появляются значительные сварочные деформации. Газовое пламя применяют при пайке, термической обработке металла, очистке от ржавчины.

Материалы для сварки, соответствующие стали для групп конструкций 2, 3 и 4 во всех климатических районах, кроме 1П, 12,112 и М3

Источник: bstudy.net

Все о сварке

Знать все о сварке необходимо, хотя бы в общих чертах, всем руководителям, заказчикам и тем, кто оценивает результат. Существуют различные виды сваривания, включая орбитальную, электрошлаковую и диффузионную методики, но их характеристики знакомы неспециалистам недостаточно. Знать только лишь сварку автогеном, если коротко, то это совершенно несерьезно в XXI веке.

Что это такое?

История развития сварочного дела не менее увлекательна, чем иной захватывающий роман. Можно считать даже, что сварочное дело — практически ровесник цивилизации. Уже при первых кузнечных обработках были введены практики сварки металла давлением. Но, разумеется, за минувшие века и тысячелетия она существенно развилась и усовершенствовалась. Кузнечная сварка и пайка были неотъемлемой частью повседневной жизни вплоть до конца XIX века, а в отдельных местах активно использовались вплоть до середины ХХ столетия.

Но научное и технологическое развитие заложило основы множества видов сварки, о которых в прошлом можно было только мечтать. Раньше всего появилась практика сваривания электрическим током. Позже были внедрены различные газовые и модифицированные электрические, плазменные и ультразвуковые способы. На службу сварщикам поставили взрыв и мощное давление, ультразвук и напор воды, лазерные аппараты и роботизированные системы. Однако суть процесса остается той же самой, что и 5000 лет назад – имеется 2 или более фрагмента металла или сплава, которые требуется качественно соединить.

Среди способов и типов сварочного дела есть такой известный (даже непрофессионалам) вариант, как сваривание автогеном. Суть его очень проста: за счет сжигания газа возникает очень сильно нагретая струя пламени. Температура в ней превышает 3000 градусов. Ни один из используемых в быту или на транспорте металлов и сплавов не выдерживает столь сильного нагрева. Потому можно говорить, что автогенная сварка универсальна.

Наиболее сложная составная часть «автогена» – это специальный резак. Промышленное оборудование такого типа может оперировать самыми разными газами. Но в большинстве случаев используют все же проверенные ацетилен и пропан-бутан. Они на деле доказали пригодность для сварки почти любых конструкций и изделий.

Необходимо подчеркнуть, что, несмотря на доступность и сравнительную простоту, работать с автогеном можно только по строго выверенной схеме — отклонение от нее приводит к ухудшению качества.

Говоря про плюсы и минусы сваривания ацетиленом, надо указать на:

- автономность от электросетей и электрооборудования (но иногда без его употребления все же не обойтись, если решается ответственная или «очень тонкая» задача);

- изменение степени прогрева сварочной ванны только лишь за счет корректировки расположения горелки;

- легкость профилактики прожогов — за счет того же самого маневра;

- мобильность техники;

- взрывоопасность, пожароопасность и токсичность газа;

- сравнительно малую производительность процесса;

- высокую площадь нагрева (много энергии тратится зря, да и напрасный разогрев металла отрицательно сказывается на нем);

- обязательную высокую квалификацию исполнителя;

- малую пригодность для крупного серийного производства.

Значимое место в классификации сварочных методик занимает орбитальная сварка. Нет, ею занимаются не на орбитальных станциях. Речь идет о том, что электрическая дуга описывает орбиту вокруг обвариваемой трубы. Подобный вариант считается технически сложным – самые опытные сварщики уважают тех, кто владеет подобной технологией. Преимущество в том, что можно получить очень надежный шов вне зависимости от сечения и размера соединяемых частей.

Все оборудование для орбитальной сварки полностью автоматизировано. В его состав входят:

- электроды особо тугоплавкие из вольфрама;

- «голова» (с системой фиксации на трубе);

- аппарат подачи защитного газа;

- управляющая электронная система.

Один из наиболее интересных типов — это художественная сварка. Тут различение идет не по используемому аппарату (применяют тот, который удобнее в данный момент), а по эстетическому совершенству создаваемых конструкций. Сварщик-художник обязан делать максимально тонкие, но при этом исключительно прочные и стабильные швы. Методики художественной сварки подходят для формирования:

- калиток;

- заборов;

- ворот;

- декоративных фигур;

- предметов обихода;

- фасадных конструкций и ряда других вещей.

В работе с трубами сейчас все чаще применяется индукционная методика. Это электросварка, по сути, но с важной особенностью — нужна подача высокочастотных токов. Методика позволяет работать с самыми разными марками легированных сталей. Потребление электроэнергии на один и тот же объем обрабатываемого металла заметно меньше (однако растекание тока по всей поверхности обесценивает этот результат). Чаще всего применяются контактные токопроводы.

Кольцевой индуктор может находиться внутри обрабатываемых заготовок или снаружи их. Иногда применяют и стержневые индукторы. Они позволяют существенно сократить расход тока. Еще одно преимущество — за счет использования нескольких индукторов можно варьировать степень прогрева. Необходимо учесть, что выдержка равномерного зазора — одна из самых сложных проблем.

Экструзионная методика применяется главным образом при сваривании полимеров. Она пригодна лишь в том случае, если заготовки сделаны из идентичных термопластов.

Малейшее несходство состава оборачивается непреодолимыми трудностями. Обеспечивается соединение толстостенных трубчатых деталей. Темп и качество сварки будут весьма велики.

Особенности:

- свариваемые поверхности должны формировать «канавку» или «угол» между листами;

- оказание давления идет через присадку (обычно это сварочный башмак);

- в некоторых случаях внутрь экструдера встраивают термофен, эффективно прогревающий воздух.

Термические классы

Дуговая

Именно этот вид сварочных технологий чаще всего «работает» на строительных площадках и на промышленных объектах. Электрический разряд прогревается до такой степени, которая совершенно недоступна даже самым лучшим газовым горелкам. Под влиянием дуги образуется сварочная ванна, при последующем застывании которой генерируется сварной шов. Но за этой кажущейся простотой стоит очень тщательная работа, а ошибка сварщика может привести к очень неприятным последствиям

Дуговая сварка бывает:

- ручной;

- частично автоматизированной;

- полностью автоматизированной (чем выше степень автоматизации, тем больше требования к квалификации исполнителей и качеству оборудования).

Газовая

Существуют различные методы сваривания горючим газом. Но все они, какой бы газ не использовался, и какая бы задача не решалась, однозначно опережают электросварку по мобильности и гибкости. Вести работу можно практически в любом месте, где удастся поставить баллоны, протянуть шланги. При этом, однако, даже самое массовое сочетание ацетилена и кислорода дороже, чем электричество. Другие газы стоят еще больше.

Важно — газовая сварка гораздо результативнее дуговой по отношению к:

- медным;

- свинцовым;

- чугунным;

- латунным изделиям и конструкциям

Лучевая

Ее полное название — электронно-лучевая сварка. Как нетрудно догадаться, тут применяется энергия электронных лучей, вырабатываемых внутри катодной трубки. Подобный метод появился относительно недавно, но быстро совершенствуется, в ближайшие годы сфера его применения будет только расширяться. Поскольку электронные лучи очень сильно задерживаются воздухом, высокая эффективность работы достигается только в вакуумных камерах.

Разумеется, что это сильно ограничивает возможности выполнять задание вне оборудованных промышленных площадок.

Термитная

Этот метод применяют, когда надо работать вне обустроенного населенного пункта, а газовая сварка почему-либо оказывается невозможна. Нагрев обеспечивает термит (отсюда и название), то есть комбинация различных веществ в виде порошка. При его сжигании выделяется огромное количество тепла. Температура при розжиге за короткий срок поднимается до 1350 градусов. Добиться воспламенения термитной смеси можно:

- при помощи взрывающегося пиропатрона;

- коротким, но мощным электрическим разрядом;

- за счет особого инициирующего шнура.

Важно: для реакции нет необходимости получать атмосферный кислород. Необходимое количество окислителя есть непосредственно в составе смеси. Потому сварка в среде инертного газа реализуется гораздо легче, чем это можно вообразить. Основные требования к сварочному процессу закреплены в ГОСТ 2016 года.

Термитную сварку широко применяют в самых разных отраслях машиностроения.

Электрошлаковая

Несмотря на кажущееся странным и даже «мусорным» название «электрошлаковая сварка» – весьма полезная процедура. Подобная методика позволяет сваривать заготовки и конструкции практически любой толщины, на что РД (ручная дуговая) методика совершенно неспособна. Ток подается сквозь ванну из расплавленного шлака. В большинстве случаев работают «в нижнем положении», потому что так максимально удобно. Для электрошлаковой сварки применяют:

- плавкие мундштуки;

- электроды на основе проволоки;

- крупные по сечению электродные инструменты.

Электрошлаковая сварка гарантирует очень высокую производительность труда сварщика. При этом также стоит отметить:

- внушительную экономию на флюсе, которого требуется немного;

- понижение расхода тока в разы по сравнению с электродуговой флюсовой и ручной электросваркой;

- минимизацию сварочных дефектов (разумеется, при правильном выполнении процедуры);

- обязательную дальнейшую обработку шва при высокой температуре (иначе оптимальные эксплуатационные параметры не восстановятся).

Электрошлаковую сварку (ЭШС) применяют, чтобы работать с:

- отливками и поковками;

- титаном и сплавами на его основе;

- различными марками жаропрочной стали;

- металлом толщиной от 2 до 300 см;

- сплавами на основе никеля.

Завершим характеристику сварки электрической обратноступенчатым методом. Суть проста: шов сначала делят на последовательные участки. Затем их один за другим обваривают, двигаясь по направлению уменьшения длины шва. Важно: выделять следует строго одинаковые по размеру участки.

Подобная методика призвана сократить риск коробления и образования иных деформаций, которые очень портят жизнь сварщикам.

Термомеханические классы

Кузнечная

Подобная методика рекомендована для работы с низкоуглеродистыми сталями (черным металлом). Использование ее для высокоуглеродистого металла практически невозможно. Кузнечная сварка практикуется уже несколько тысяч лет, за это время, конечно, она была отточена до мелочей. Этот метод применяют, чтобы:

- изготавливать скульптуры и многие другие декоративные изделия;

- выполнять срочный ремонт частей различных машин;

- производить плуги, топоры и другие подручные сельхозинструменты;

- получать мелкие водосточные трубы.

Контактная

Поверхности, которые надо соединить, одновременно прогревают и сдавливают. Обработать единственное соединение удается за доли секунды. При любых других методах сваривания о подобном нечего и мечтать. Отпадает необходимость использовать кислород, защитный газ, вакуумные камеры, присадки и электроды. Все относительно просто и экологически чисто, однако оборудование стоит дорого и рассчитано, как минимум, на 1000 А.

Диффузионная

Знающие физическую терминологию сразу поймут, что речь идет о соединении за счет перемешивания слоев на молекулярном уровне. В большинстве случаев это обеспечивается индукционным нагревом. Сварка ведется при температуре, которая обеспечивает быстрое пластическое деформирование. Под давлением поверхностный контакт идет максимально плотно. Лучше давление поддерживать на уровне предела текучести вещества.

Часто практикуется контролируемая атмосфера на основе:

- гелия;

- аргона;

- очищенного азота;

- чистого водорода;

- комбинации 92-94% азота с 6-8% водорода.

Механические классы

Сварка трением

Этот вид сварочных работ был изобретен в нашей стране, в середине 1950-х годов. Его характеристики наилучшим образом подходят для авиастроения и строительства автомобилей. Сварка трением — примерно то же самое, что и сварка давлением. Трущиеся поверхности прогреваются, что обеспечивает необходимый тепловой импульс. Максимальное усилие всегда развивается в самом конце, когда идет проковка.

Важно: все те пленки жира, масла, которые оставались на обрабатываемых поверхностях, в итоге исчезают все равно, потому можно не опасаться проблем из-за не слишком качественной подготовки.

Холодная

Такое название имеет особо прочный тип клея. Стоит понимать, что того же качества, что и «горячий» метод обеспечить нельзя. Есть двухкомпонентные и однокомпонентные составы. Также выделяют:

- жидкие;

- пластичные;

- универсальные типы.

Специалисты рекомендуют:

- защищать посторонние поверхности малярным скотчем;

- тщательно дозировать состав;

- предварительно убирать всю пыль и грязь.

Ультразвуковая

Высокочастотные звуковые колебания провоцируют напряжение, превосходящее постепенно предел упругости. Отсутствие сильного нагрева — явный плюс. Можно спокойно сваривать металлы различного состава. Обеспечивается успешное приваривание тонких и особо тонких заготовок. Процедура легко автоматизируется.

Сварка ультразвуком:

- производится очень быстро;

- подходит для полистирола и других полимеров;

- позволяет создавать нетканые материалы;

- сильно зависит от коэффициента затухания колебаний в материале;

- дает возможность соединить пластмассу с металлом.

Сварка взрывом

Подобная технология применяется для получения биметаллических заготовок. Допускается работа с самыми разными материалами. Важно: точных расчетов и четких режимов тут быть не может. Причина проста — сам подход не разработан до конца. Контроль взрывной волны очень сложен, приходится проводить множество экспериментов, прежде чем будет накоплен необходимый опыт.

Сварка взрывом возможна и в воздушной, и в вакуумной среде. Скорость передвижения пластин достигает нескольких сотен метров за секунду. Взрыв дает возможность выполнять плакирование сталей с исключительными свойствами. Еще одно важное преимущество — возможность выработки заготовок неограниченного масштаба. Однако автоматизировать сварку взрывом на 100% нельзя.

При этом она потенциально опасна для присутствующих сотрудников.

Процесс

Сварка своими руками в квартире или гараже может быть выполнена в очень большом количестве случаев. Но прежде чем браться за работу, ее следует основательно изучить, ознакомиться с рядом тонкостей, подстерегающих в различных случаях. Распространенной ошибкой многих новичков является мысль, будто они могут выполнить соединения без чертежей, полагаясь только на свой небольшой опыт и интуицию. Что характерно, профессионалы высокого класса так никогда не поступают. Наоборот, они внимательно сверяют все чертежи и технические задания, консультируются при необходимости с другими людьми.

При сварке металла могут быть различные дефекты производства работ. Любой специалист обязан знать их все и учитывать меры профилактики, понимать, как бороться с такими проблемами. Основную опасность представляют:

- нарушения целостности металлического слоя;

- плохая форма шовного валика;

- слишком крупные или слишком мелкие зерна в области фазового перехода;

- растрескивание (из-за скверного температурного режима);

- подрезы (на фоне чрезмерно высокого напряжения дуги либо сдвига расплавных ванн).

На крупных предприятиях все чаще применяют сварочные каретки. Подобное оборудование часто применяют на судоверфях. Некоторые экземпляры оснащаются парой горелок, что существенно увеличивает эффективность использования техники. Что касается разделки кромок изделия под сварку, то такая процедура очень важна и при ручных, и при промышленных работах.

Только так удается обеспечить надежный контакт. Точные требования к разделке кромок закрепляются в ГОСТ на специфический формат работ.

Часто сварщики пользуются керамическими подкладками. Подобные изделия облегчают сваривание сложных соединений в труднодоступных участках. Благодаря подкладке отпадает необходимость в сложной подготовке и последующей обработке. Но критически важно качество подложки! Также в ряде ситуаций используется универсальная сварочная плита, обеспечивающая точное позиционирование больших и мелких деталей.

В качестве присадки, в том числе при сварке коробки «автомат», наконечника рулевого, блоков ДВС можно применять сварочную проволоку «прима». Она гарантирует:

- добротное омеднение;

- стабильный химический состав;

- эффективную обработку низколегированных сплавов в углекислотном облаке.

Для подключения к кислородному баллону, при газовой сварке можно использовать только рукав, рассчитанный на подходящий уровень давления. Осмотр этих шлангов производится ежедневно до начала работы и при ее окончании. Если площадку на какое-то время оставляли без присмотра, осматривать все нужно заново. К сведению: по возможности лучше отказаться от использования карбида, а приобретать ацетилен заводского производства — так гораздо безопаснее.

При отборе сварочного преобразователя не стоит ориентироваться на надежность — все равно она меньше, чем у других устройств для электросварки. Однако в пользу этой техники свидетельствует невосприимчивость к просадкам напряжения. Подобное обстоятельство очень важно на стройплощадках. Напоследок стоит разобрать несколько тонкостей работы в конкретных случаях. В ряде случаев приходится сваривать трубы с различным количеством отводов – это реально трудная задача.

Обязательно требуется:

- контролировать величину сдвига кромок;

- центрировать изделия;

- варить первый шов на постоянном токе.

Достаточно часто нужна сварка силумина. Его обрабатывают строго под аргоновой защитой! Обработке подлежит лишь силумин литейных марок, но не иных разновидностей. Сварка потолочного шва ведется на ограниченном токе, потому важно принимать меры, чтобы непроваров не было. Электрод ведут немного вбок, чтобы ослабить растекание металла, а края заготовок зачищают максимально хорошо.

Сварка угловых швов может вестись и в горизонтальном размещении. Следует соединять конструкции строго под 90 градусами. Если толщина менее 1,4 см, скашивать кромки не требуется. А вот при толщине свыше 4 см требуется уже двусторонний скос. Создавая тавровое соединение, нужно старательно избегать появления:

Источник: stroy-podskazka.ru

Основные виды сварки

Сварка электротоком делится на 2 принципиальных класса: недуговая и дуговая.

Недуговую сварку чаще называют контактной. В контактной сварке электроды, подающие ток, прикладываются непосредственно к металлу, который сваривают. Сквозь метал, расположенный между поднесенными электродами, подается короткий, но очень мощный разряд тока (тысячи ампер). Сплавление при этом получается только между приложенными электродами.

Если электроды расположены прямо друг против друга, то сварное соединение получается точечным. Хотя точечная сварка – не единственный вид контактной сварки, но зато самый распространенный. Поэтому понятия «точечной сварки» и «контактной сварки» часто используют в виде синонимов. Напряжение точечной сварки составляет считанные вольты.

Поэтому контактная сварка применяется преимущественно для скрепления тонколистового металла. Например, в автомобилестроении.

В строительстве гораздо большее распространение получила сварка электродуговая. При электродуговой сварке между источником тока (электродом) и свариваемым металлом находится небольшой промежуток, заполняемый электрической дугой. Ошибочно предполагать, что это промежуток воздуха. Это промежуток ионизированного газа, проводящего ток.

Дуговая сварка, как мы ее представляем сегодня, без газа невозможна. Просто газ может подаваться из отдельного баллона, а может образовываться в результате горения обмазки электрода.

Самыми распространенными в строительстве являются следующие технологии:

-

(в отечественной классификации – ручная дуговая сварка, или РДС) (аргоно-дуговая) (полуавтоматическая, проволокой).

Популярность данного вида сварки предопределена как раз отсутствием необходимости таскать с собой баллон с газом. Обмазка электрода – и есть «застывшее» газовое облако. Как только электрод коснется металла и полученный ток короткого замыкания расплавит металл электрода, расплавится и обмазка вокруг него. Образовавшееся облако газа обеспечит проводящую ионизированную среду для дуги и защиту расплавляемого металла от доступа кислорода.

Электроды подбираются по типу металла и диаметру. Тип металла важен, так как в процессе работы метал стержня электрода капля по капле перетекает в свариваемый метал и сплавляется с ним. Для крепкого соединения металл стержня электрода и свариваемый метал должны быть идентичны. На упаковке электродов всегда указывается, для каких металлов подходят данные электроды.

После того, как определились с типом электрода, необходимо определиться с его толщиной. Вопрос новичка: зачем нужны электроды разных диаметров? Все просто. Чем толще электрод, тем больше сила тока, которая его может расплавить. То же и с кромками свариваемого металла.

Поэтому толщина электрода подбирается под толщину свариваемого металла. Для черных металлов рекомендуется:

Технология ММА позволяет работать с большинством распространенных металлов, за исключением алюминия и сплавов на его основе. Хотя теоретически и это возможно при наличии помощника, если добиться, чтобы зачищенные алюминиевые поверхности не успевали покрыться пленкой до расплавления. Но правильнее, конечно, просто использовать подходящие для этого сварочные технологии.

Потребители сварки TIG – сплошь профессионалы и продвинутые пользователи, причем почти поголовно не строительного направления. TIG обеспечивает более аккуратные швы, но сильно уступает ММА в производительности и простоте использования.

Например, многие «любители», отточив свое мастерство на аппаратах ММА, испытывают досаду от неудач при первом опыте с TIG. Оказывается, в отличие от ММА, зажечь дугу аппаратом TIG, если только он не оборудован таким устройством, как осциллятор, непросто. (А практически все аппараты «2 в 1» не оборудованы, конечно). Чиркает сварщик вольфрамовым электродом – искра есть, а дугу поднять не получается. Но вот бывалый сварщик подкладывает под электрод кусочек угля – и дуга пошла без проблем. Не случайно, что в продажах розничных магазинов специализированные аппараты TIG редко превышают долю в 1%.

Отдельного упоминания в сварке TIG заслуживают аппараты с возможностью переключения на режим переменного сварочного тока, т.н. AC/DC. Вот эти аппараты и являются основным оборудованием для сварки алюминия. Именно они преимущественно и составляют этот самый 1% TIG в розничных продажах сварочного оборудования.

MIG-MAG

Полуавтоматическая сварка проволокой применяется в основном для сварки листового металла. Поэтому традиционно ее основная сфера применения – кузовной ремонт, а также строительство конструкций из черного тонколистового металла. Использование проволоки вместо сменных электродов сильно повышает производительность. На бытовых аппаратах используются катушки емкостью 1 и 5 кг, а на профессиональных – 5 или 15 кг.

Проволока может использоваться как обычная (без обмазки), так и с обмазкой (т.н. флюсовая). В первом случае обязательно применение баллона с газом (режим GAS). Во втором баллон не требуется (NO GAS). Несмотря на то, что работать без баллона удобнее, в продажах с большим отрывом лидирует проволока без обмазки. Причина банальна: она гораздо дешевле флюсовой.

Кроме того, многие профессионалы считают, что аккуратность швов в среде газа от баллона получается выше.

Несмотря на то, что данный вид сварки тоже относится к электродуговой, принцип устройства у MIG-MAG принципиально отличается от принципов MMA и TIG. В ММА и TIG важно поддерживать стабильность тока, несмотря на колебания электрода, в MIG-MAG важно поддерживать стабильность напряжения дуги. А сила сварочного тока в аппаратах MIG-MAG – показатель условный (хотя по привычке, выработанной в ММА, большинство ориентируется именно на него). Сила сварочного тока в MIG-MAG будет зависеть от выставленного напряжения, диаметра используемой проволоки, применяемого газа и скорости подачи проволоки. Так что сделать из аппарата ММА полуавтомат MIG-MAG путем приделывания блока подачи проволоки и горелки не получится.

Источник: www.kuvalda.ru

Сварочные технологии

Сваркой называют способ создания неразъемных соединений. Для этого используют различные сварочные технологии, однако практически все они основаны на одном принципе. Под воздействием внешнего источника энергии – тепла, давления или их комбинации – между материалами образуются прочные связи на межатомном уровне.

Сварочные технологии различаются по способу воздействия на материалы, виду их защиты от кислорода, управлению процессами, материалам и пр. Каждый тип используется для решения определенных задач в промышленности, строительстве и быту. С помощью нашей статьи вы сможете разобраться в способах скрепления материалов и их нюансах.

Принципы сварочных технологий

В основе технологии сварки лежит использование критически высокой температуры. С помощью дуговой сварки удается создавать неразрывное соединение между металлическими элементами, причем шов не уступает по прочности основному материалу изделия.

Таким образом, благодаря сцеплению на молекулярном уровне формируется непрерывная структура.

Электросварка считается наиболее надежным методом соединения заготовок. Эта сварочная технология предполагает, что под воздействием высокой температуры детали образуют единое целое.

Принцип действия большей части современных сварочных аппаратов состоит в использовании электрической дуги, которая нагревает малую площадь металла до температуры плавления.

Чтобы получить электрическую дугу, необходимо обеспечить взаимодействие металла изделия и токопроводящего электрода с металлическим сердечником и защитным составом, причем они должны иметь разные заряды.

В том месте, куда направлена дуга, начинает плавиться металл заготовки. Параллельно происходит плавление электрода, его частицы попадают в зону, которую мастера называют сварной ванной.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

В то же время разрушается защитное покрытие электрода, что приводит к выделению газов, защищающих сварную ванну от контакта с воздухом. Расплавленный шлак покрывает горячий металл, что позволяет сохранять необходимую температуру. Помните, что невозможно соблюсти технологию сварочных работ без шлака на поверхности ванны.

Образование шва происходит параллельно с движением ванны при перемещении сварщиком электрода. Однако необходимо, чтобы расходник двигался с правильной скоростью, находился под определенным углом относительно поверхности изделия. Эти параметры, как и характеристики тока, подбирают в соответствии с типом конкретного соединения.

Сварка может вестись с использованием постоянного или переменного тока. В первом случае выбирают инверторы, а во втором требуется задействовать трансформатор, что сложнее. Дело в том, что переменный ток вызывает скачки дуги, а само оборудование имеет большие размеры и вес.

Нужно учитывать, что дуга и трансформатор издают громкий шум, а сам агрегат перегружает сеть, вызывая перепады напряжения. Последнее может быть опасно для бытовой техники.

Большинство инверторов питается от сети 220 В, имеет значительно меньшие размеры, чем трансформаторы, а их вес находится в пределах 3–8 кг. Такие устройства работают тише и практически неспособны менять напряжение сети. Дуга, образованная постоянным током, не «прыгает», благодаря чему упрощается проведение сварочных работ. Учитывая все указанные достоинства, специалисты рекомендуют осваивать сварочные технологии именно на инверторном оборудовании.

Способы сварки

Существует немало способов сварки. Мастеру важно знать их и иметь представление о разных видах сварных соединений, чтобы не ошибиться при выборе оборудования, расходников, режимов. А значит, создавать качественные, красивые и надежные соединения. У каждого способа есть свои плюсы и минусы, а также тонкости применения.

Есть технологии сварочного производства, в основе которых лежит нагрев, давление либо сразу два подхода. Поэтому все известные виды сварки разделяют на две группы: плавлением и давлением.

Сварка предполагает формирование связей между атомами металлических изделий для создания прочных неразъемных соединений. Поэтому на первом этапе работы мастер должен расположить заготовки на минимальном расстоянии друг от друга.

Но для взаимного проникновения атомов этого недостаточно, так как будущее изделие находится при обычной температуре. Процессу скрепления деталей препятствует твердость металла, отсутствие полного контакта между поверхностями даже при лучшей обработке.

Кроме того, на материале остается грязь, окислы, жировые пленки, которые мешают образованию надежного соединения.

Обеспечить прочный физический контакт позволяет сильное давление либо расплавление кромок заготовок. Любой из подходов позволяет избавиться от зазора между деталями, в результате чего они образуют единое целое.

Во время работы могут использоваться плавящиеся и неплавящиеся электроды – при выборе конкретной разновидности отталкиваются от краткой характеристики основных видов сварки. Важно понимать, что любая сварочная технология требует применения особого оборудования.

Классификация сварочных технологий

Термическая сварка

Перечисленные далее сварочные технологии связаны с формированием сварочной ванны, которая состоит из жидкого металла деталей и электрода либо материала присадки.

Дуговая сварка

Металл плавится под действием тепла, образуемого в процессе горения дуги между электродом и заготовками. Чтобы зажечь дугу, электродом касаются поверхности изделия, после чего отдаляют его на 2–5 мм.

При этом действует правило: чем меньше длина дуги, тем большую температуру она имеет.

Газовая сварка

При данной сварочной технологии на нагрев и остывание материала требуется больше времени, чем при первом способе. Поэтому газовый метод подходит для обработки тонкостенной стали, цветных металлов, проведения операции по наплавке. Кроме того, сварка может выполняться даже в тех местах, где нет подключения к электрической сети.

Лучевая сварка

Металл плавится лучом лазера или потоком электронов, образуемым при помощи электронной пушки. Указанные способы наиболее распространены в сфере радиоэлектронного производства, так как прекрасно подходят для соединения и крепления мельчайших деталей. Лазер позволяет создавать соединения высокой точности.

При лучевой сварке исключен нагрев прилегающих к шву зон, поэтому можно не бояться деформировать даже материал малой толщины.

Термитная сварка

В основе метода лежит применение термита, то есть порошка, в состав которого входит алюминий, магний, окислы железа. Его горение приводит к выделению тепла – именно под его действием плавятся края соединяемых деталей.

Сам термит также плавится, смешивается с основным материалом, формируя надежный шов в процессе кристаллизации.

Электрошлаковая сварка

Эта сварочная технология позволяет соединять заготовки из стали, имеющие толщину от 5 см до 3 м. Детали ставят вертикально, а промежуток между ними закрывают с двух сторон подвижными медными ползунами с водяным охлаждением. На поддоне насыпают слой флюса, после чего зажигают под ним дугу.

Термомеханическая сварка

Приведенные далее подходы считаются комбинированными и позволяют скреплять небольшие детали, когда остальные методы не могут обеспечить надежное соединение.

Кузнечная сварка

Данный способ использовался человеком с давних времен, когда еще не существовало современных разновидностей сварочных технологий. Принцип работы такой: детали нагревают в горне, кладут друг на друга, после чего скрепляют, ударяя по ним молотом.

Сегодня существует механизированный вариант кузнечной сварки – прессовая сварка. Она отличается тем, что горячие заготовки сдавливаются прессом.

Подход имеет низкую производительность и надежность соединений, а также позволяет обрабатывать исключительно металлы с высокой пластичностью, поэтому используется нечасто.

Контактная сварка

Нагревание металла обеспечивается током, который проходит через область соприкосновения заготовок. После чего горячие детали сжимают либо осаживают.

Данный способ обычно встречается на предприятиях машиностроительной отрасли, так как без труда поддается автоматизации: оборудование включают в состав роботизированных комплексов.

Диффузионная сварка

Подобная сварочная технология требует взаимного проникновения, то есть диффузии атомов металлов в результате плотного сжатия заготовок. Благодаря нагреву удается повысить скорость обмена частицами. Работы ведутся в вакуумной камере либо под защитой инертного газа, при этом минимальное усилие на сжатие составляет 20 Мпа.

Внешние слои материала доводят до температуры, близкой к точке плавления, воздействуя на них электрическим током. Чтобы добиться наибольшей надежности швов, заготовки на некоторое время фиксируют в выбранном положении, сохраняя подачу электричества.

Механическая сварка

Подобные методы предполагают плавление металла теплом от энергии трения, взрыва, давления, ультразвука.

Сварка трением

Данный метод считается одним из перспективных. В соответствии с ним фиксируют одну деталь, после чего вторую вращают, прижав к первой.

Холодная сварка

Детали сжимаются пуансонами с усилием в 1–3 Гпа, причем для точечной сварки используют стержни, тогда как шовная невозможна без роликов. Есть два варианта проведения работ: простым сжатием либо со сдвигом элементов после сдавливания.

На качество соединения, в первую очередь, влияет подготовка места стыка, а также степень сжатия, характер воздействия. Последнее может быть вибрационным или статичным. К холодной сварочной технологии прибегают при обработке металлов с низкой температурой плавления, например, алюминия, меди, цинка, серебра.

Сварка взрывом

Активно используется в промышленности для соединения разнородных материалов, хотя подробная методика все еще не разработана. Технология необходима, чтобы создавать биметаллические соединения, крупные детали и заготовки, наносить плакирующие слои толщиной в пределах 45 мм.

Ультразвуковая сварка

Основным оборудованием в этом случае является преобразователь ультразвуковых волн в механические колебания в сочетании с небольшим давлением. С поверхности металла сухим трением удаляется оксидная пленка, после чего происходит плавление материала, что позволяет отказаться от этапа подготовки стыка.

Чтобы создать швы наибольшей прочности, заготовки заранее нагревают.

Данная сварочная технология позволяет соединять любые, даже тугоплавкие металлы, а также изготавливать изделия из пластмассы, кожи, тканей. Можно сваривать стекло и керамику с металлом, фольгой, имеющей толщину 0,001 мм, либо создавать между деталями прослойку из металла или пластика.

Особенности сварочных технологий для разных металлов

Обработка разных металлов имеет свои нюансы. Основной сложностью при сварке углеродистых сталей является закалка зоны шва, высокая вероятность растрескивания материала. Поэтому важно заранее доводить заготовки до +100…+300 °C, формировать многослойный шов, выбирать покрытые электроды.

После завершения работы нужно провести отпуск изделия до +300 °C.

Работа с ферритовыми сталями со значительной долей хрома опасна тем, что в процессе охлаждения могут выпадать зерна карбидов хрома. Это негативно отражается на стойкости металла к появлению ржавчины. Избежать подобной ситуации можно, выбрав малую силу тока, а значит, повысив скорость охлаждения.

Кроме того, отжиг после сварки позволяет выровнять количество хрома в зернах и на границах.

Изделия из чугуна варят при помощи электродов из аналогичного металла, проводя предварительный подогрев деталей. Диаметр расходников подбирается в пределах 8–25 мм.

Рекомендуем статьи

Медь может хуже свариваться из-за находящегося в ее составе кислорода, водорода, свинца. Чтобы справиться с этой проблемой, прибегают к технологии газовой сварки. Также можно использовать дуговой метод в сочетании с угольными либо металлическими электродами.

Обработка заготовок из алюминия осложняется из-за оксидной пленки – мастера растворяют ее с помощью флюсов.

Сегодня существует более сотни сварочных технологий, позволяющих обрабатывать металлы и неметаллы. Качество швов и всей работы определяется грамотным выбором конкретного метода и оборудования.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Источник: vt-metall.ru