Шахтный, рельсовый путь состоит из нижнего и верхнего строений. К нижнему строению пути относятся почва выработки и водоотводные устройства. К основным элементам верхнего строения относятся балластный слой, шпалы, рельсы со скреплениями и противоугоны. К верхнему строению относятся также стрелочные переводы, съезды и брусья.

Назначение верхнего строения пути — воспринимать и передавать нагрузку от колес ходовой части подвижного состава на почву выработки, а также направлять движение колес ходовой части.

Назначение нижнего строения пути — воспринимать нагрузку от верхнего строения пути и обеспечивать устойчивое его положение в продольной, поперечной и вертикальной плоскостях, а также отводить воду от почвы выработки.

Ширина рельсовой колеи, определяемая расстоянием между внутренними гранями головок рельсов равна для шахт и рудников горной промышленности 600,750 и 900 мм.

При укладке рельсового пути рельсы между собой соединяются накладками и закрепляются болтами. Рельсы опираются на шпалы через подкладки, увеличивающие площадь опорной поверхности рельса. Применяют в основном клинчатые подкладки, которые придают рельсам уклон внутрь колеи (подуклон), равный конусности колес подвижного состава обеспечивая тем самым большую его устойчивость и меньший износ рельсов и колес.

Строительство железнодорожных путей и прирельсовой инфраструктуры. Компания ЖелДорСпецПроект

рельсовый путь шахта стрелочный

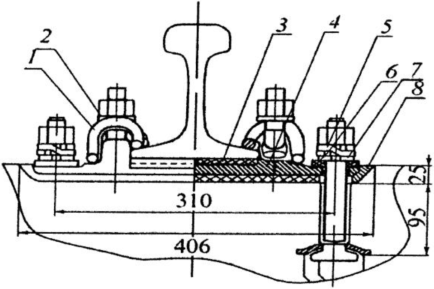

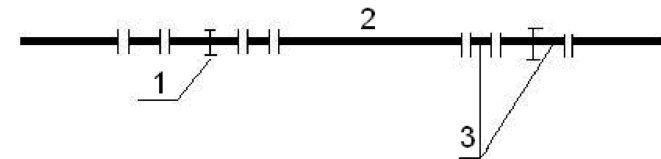

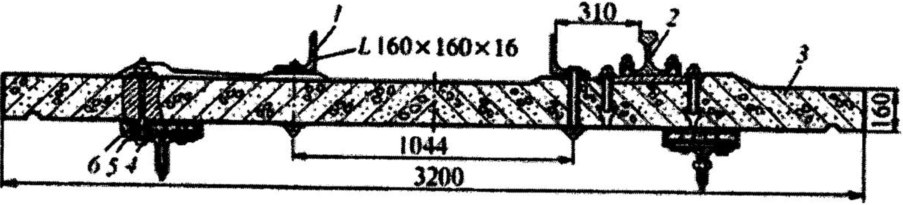

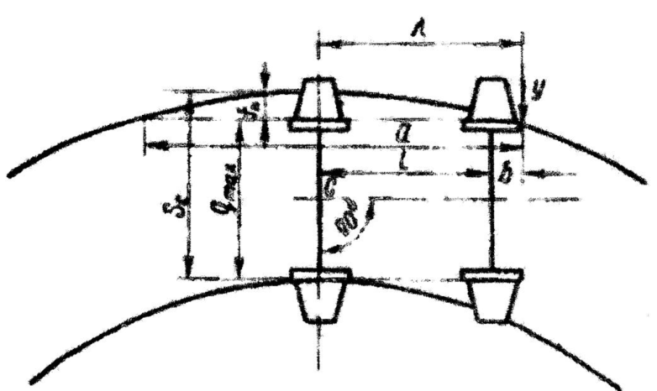

Рисунок 1. Элементы рельсового пути:

1 — подкладки; 2 — костыль; 3 — болт; 4 — рельсы; 5 — противоугон; 6 — шпалы; 7 — водоотводная канава; 8 — накладка; 9 — балласт

Рельсы изготавливают из мартеновской или бессемеровской стали, с типажным рядом Р18, Р24, Р33, Р38, Р43, Р50 (цифра — масса 1п. м. рельса, кг). Основными элементами рейса являются головка, подошва и шейка рельса. Нормативная длина рельса от 6…8 м.

При укладки временных рельсовых путей применяют рельсы Р18 и Р24, на постоянных рельсовых путях при использовании вагонеток до 2 м 3 применяют рельсы Р24, для вагонеток большей вместимости рельсы РЗЗ, а для большегрузных шахтных вагонов — рельсы тяжелых типов Р43 и Р50.

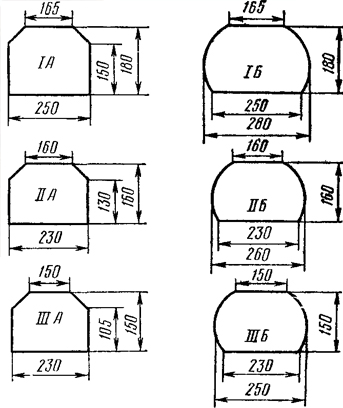

Шпалы для шахтных условий применяют деревянные, железобетонные и редко металлические. Деревянные шпалы по форме поперечного сечения разделяются на обрезные, у которых пропилены все стороны (марка А), и необрезные, у которых пропилены только две противоположные стороны (марка Б). В зависимости от размеров поперечного сечения установлено три типа деревянных шпал: I, II и III.

Длина шпал для колеи 600 мм должна составлять 1200 мм, для колеи 750 мм — 1500 мм, для колеи 900 мм — 1700 мм.

Шпалы изготовляются из сосны, ели, пихты, лиственницы, кедра, бука, березы и других пород, имеющих аналогичные технические характеристики. Срок службы шпал, не пропитанных антисептиками, составляет 2-3 года. Для предохранения от гниения осуществляют глубокую пропитку шпал специальными антисептиками минерального происхождения (2-2,5 % -ный раствор фтористого натрия, 3-6 % -ный водный раствор хлористого цинка или креозотовое масло), при этом срок службы шпал, пропитанных антисептиками, увеличивается до 5-7 лет.

Строительство железнодорожных путей необщего пользования

В последнее время в шахтном рельсовом транспорте все более широко применяют железобетонные шпалы и в особенности струнобетонные с предварительным натяжением арматуры. Преимуществами железобетонных шпал являются: значительно больший срок службы; увеличение сопротивляемости механическому износу, воздействию воздушно-влажной и гнилостной среды; повышенная устойчивость и прочность рельсового пути; сохранение постоянной ширины колеи в процессе эксплуатации. Струнобетонные шпалы с промежуточным скреплением, имеющим закладные болты и прижимные клеммы, обеспечивают большую прочность крепления рельсов к шпалам и позволяют ступенчато регулировать ширину колеи для криволинейных участков пути — уширять ее на 5, 10 и 20 мм.

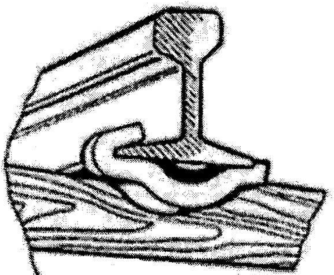

С деревянными шпалами рельсы скрепляют костылями, забиваемыми в предварительно засверливаемые отверстия в шпалах. На постоянных рельсовых путях при больших скоростях движения и больших грузопотоках деревянные шпалы с рельсами скрепляют шурупами. С целью предотвращения продольного перемещения (угона) рельсов под действием сил, вызываемых взаимодействием пути и подвижного состава, на подошве рельса устанавливают клиновые или пружинные противоугоны (рис.2).

Рисунок 2. Противоугоны: а — клиновые; б — пружинные; 1 — клин; 2 — якорь; 3 — скоба; 4 — ребро жесткости

Балластный слой предназначается для равномерного распределения давления от шпал на возможно большую площадь почвы выработки. В качестве балласта необходимо применять щебень или гальку из твердых каменных пород. Размеры частиц щебня допускаются в пределах 20-40 мм. Количество примесей пыли и глины не должно превышать 2 % от общей массы.

Толщина балластного слоя под шпалой на всех рельсовых путях с углом наклона до 10° при прохождении грузопотока от 100 до 4000 т/сут должна быть не менее 90 мм; на рельсовых путях главных откаточных выработок при грузопотоке свыше 4000 т/сут — 150 м; в выработках с почвой из слабых пород с допускаемым напряжением на сжатие 50 Н/см 2 в сухом и 10 Н/см 2 во влажном состоянии — не менее 200 м; на участках пути с железобетонными шпалами — 20 см; на вспомогательных рельсовых путях — 5…10 см.

На горизонтальных и наклонных выработках при углах наклона менее 10° пространство между шпалами должны заполняться балластом на 2/3 толщины шпалы. Просвет между балластом и подошвой рельса должен быть не менее 3 см.

Стрелочные переводы и съезды предназначены для перевода подвижного состава с одного рельсового пути на другой. Наибольшее распространение в горнорудной промышленности получили односторонние и симметричные стрелочные переводы и односторонние сокращенные съезды.

Рисунок 3. Стрелочный перевод

Передний острый конец пера называется острием, а противоположный — корнем. Стрелочные перья между собой соединяются поперечными тягами в одну систему так, что когда одно перо с помощью переводного механизма прижато к рамному рельсу, второе отодвинуто на расстояние, достаточное для прохода реборды колеса. Это расстояние называется шагом пера.

Переводной механизм может быть ручным или автоматическим. Автоматические переводные механизмы, применяемые для дистанционного управления из диспетчерского пункта или кабины машиниста движущегося электровоза, выполняются с электромагнитным или электромоторным приводом.

Крестовина состоит из сердечника и двух изогнутых рельсов-усовиков. Крестовины выполняются сварными или цельнолитыми. В горле крестовины нитка рельсов оказывается разорванной. Для направления колес против крестовины у наружных рельсов укладывают контррельсы.

Стрелочный перевод характеризуется углом между осями основного и бокового путей, или углом крестовины. Угол крестовины задается обычно маркой крестовины:

М = 2 tg (б /2) ? tg б

Для локомотивной откатки применяют крестовины марок 1/4 и 1/5.

Односторонние переводы условно обозначают ПО; переводы симметричные — ПС; съезды — С. В условное обозначение стрелочного перевода или съезда могут включаться также дополнительные буквы: М-модернизированные; Н-повышенной несущей способности, Ш — шахтные переводы и другие модификации. После букв располагается трехзначное число, в котором первая цифра обозначает ширину колеи в дм; вторая и третья — тип рельса; дробное число — марку крестовины. Для стрелочных переводов вводится число, означающее радиус переводной кривой в м, а для односторонних стрелочных переводов-буквы, означающие сторонность перевода: П — правые; Л — левые.

Для съездов после марки крестовины ставится четырехзначное число, в котором первая и вторая цифры обозначают радиус переводных кривых, м, а следующие две — значение междупутья (расстояние между осями смежных путей), дм. Затем идут буквы, означающие сторонность съезда (П — правые, Л-левые).

Пример условного обозначения одностороннего перевода на колею 900 мм из рельсов РЗЗ с крестовиной марки М-1/5, с радиусом переводной кривой R = 20 м, с правосторонним ответвлением: ПО 933-1/5-20П.

Пример условного обозначения съезда на колею 900 мм из рельсов типа РЗЗ, с крестовиной марки М-1/5, радиусом переводных кривых R = 20 м и междупутьем, равным 1600 мм, с правосторонним ответвлением: С 933-1/5-2016П.

Источник: studbooks.net

Верхнее строение железнодорожного пути

В наше современное время наращивание мощностей по пассажирским и грузовым перевозкам при использовании железнодорожного транспорта является актуальном вопросом, что требует от правительства РФ и руководства РЖД оперативного решения новых поставленных задач. При реализации данного вопроса необходимо увеличивать скорость движения составов, повышать весовые характеристики формируемых составов, а также продолжать заниматься в больших размерах электрификацией железнодорожных путей.

На сегодняшний день увеличивается объём работ, связанных с усилением железнодорожного полотна. Для этого производится укладка тяжёлых рельсов Р75 и Р65, применяются рельсовые основания из железобетона, создаются бесстыковые пути. Меняется непосредственно и рельсовая колея. Достигается всё это посредством уложения ряда круговых кривых, удлинения переходных кривых и увеличения возвышения наружной поверхности рельса.

Российские железные дороги эксплуатируют порядка двухсот тысяч стрелочных переводов, имеющих различные виды, каждый из которых является сложным и дорогостоящим элементом железнодорожных дорог. Обеспечение безопасности следования грузовых и пассажирских составов, бесперебойности перевозочного процесса и улучшения экономических показателей всего путевого хозяйства достигается надёжностью работы означенных узлов.

Приоритетными направлениями стрелочного хозяйства являются: разработка новых условий в различных эксплуатационных условиях, обеспечение постоянного контроля, путём оценки их надёжности и прочности всех составляющих. Обязательно вести новую разработку по проектированию стрелочных приводов, их математической и теоретической базы.

При выборе строения железнодорожного пути, его конструктивной особенности и типа, должны обязательно учитываться и ложиться в основу технико-экономические и технические расчёты, с учётом эксплуатационного опыта, анализа, тщательного проектирования и научного исследования.

Балластный слой

При строительстве железных дорог производится применение двух типов железнодорожных путей, которые имеют принципиальное различие. Так сооружается безбалластный или балластный слой. Сооружение слоя безбалластного типа применяется, в основном, при строительстве эстакад, больших тоннелей, и металлических мостов.

Балластный слой пути предназначен для создания горизонтальной и вертикальной устойчивости и решёток для обеспечения эксплуатационного процесса, что позволяет обеспечивать равномерное распределение давления, возникающего на шпалах, которое отводят на земляное полотно большей площади. Данный тип слоя позволяет достичь быстрой отводки воды непосредственно со всей площади земляного полотна и балластной призмы. Это функция позволяет формировать оптимальную упругость в подрельсовом основании, особенно при применении железобетонных шпал.

Основные требования к балластному материалу заключаются в следующем: применяемые материалы должны обладать прочностью, упругостью и устойчивостью при атмосферных воздействиях и различных нагрузках, возникающих в эксплуатационный период. Данный материал не должен прорастать травяным покровом, размываться под воздействием дождя, пылить в момент прохождения составов, не должен распыляться при ветровой погоде. Идеальным дренирующим материалом для балластного слоя служит ракушечник, песок, гравий, щебень. Один из лучших материалов для создания подобного слоя служит щебень, созданный из гальки, валунов и естественного камня.

Шпалы

Деревянные

Однако чисто экономические соображения взяли верх и уже начиная с середины XVII века, железнодорожники того времени вернулись к деревянным шпалам, но уложенным перпендикулярно рельсам с определённым шагом. Такое решение не только значительно снизило стоимость строительства и эксплуатации железнодорожного пути, но и значительно повысило надёжность его эксплуатации, так как расстояние между рельсами довольно надёжно фиксировалось на деревянной шпале. При этом отпала необходимость закрепления рельсового пути к подстилающему грунту, а вопросы связанные с ремонтом того или иного участка значительно упрощался, что сокращало время вынужденного «простоя» железнодорожного пути. Так, что при таком решении, железнодорожный путь стал практически классикой железнодорожного транспорта, что подтверждается его неизменностью на протяжении вот уже третьего столетия.

На всех мировых железных дорогах применяются деревянные шпалы. Считается, что материал такой продукции отвечает всем техническим требованиям при создании подрельсового основания. Главным достоинством шпалы деревянной считается эксплуатационная и производственная простота. Отсутствуют проблемы в период замен, подбивок и при транспортировке таких изделий. Продукция обладает наибольшим электрическим сопротивлением.

Размеры деревянных шпал

Размер шпалы железнодорожной деревянной для первого типа железнодорожного полотна представляет следующие параметры: ширина верней части 180-210 мм, высота пропиленных боковых сторон – 150 мм, толщина 180 мм, ± 5 мм. Длина шпалы деревянной железнодорожной составляет 2750 мм, допускается корректировка ± 20 мм.

Для двух других типов железнодорожного полотна, неизменной остаётся только длина шпалы, остальные размеры несколько меньше.

Чем пропитывают?

Описываемая продукция изготавливается из древесины берёзы, бука, кедра, пихты, ели и сосны. Секрета, чем пропитывают шпалы деревянные железнодорожные не существует, ибо эта продукция пропитана специальным защитным составом, что позволяет ей служить значительно дольше, таким образом продлевается эксплуатационный срок данных изделий. Осуществляется пропитка шпал креозотом или каменноугольным маслом. Два этих компонента и составляют основу пропитки.

Достоинства и недостатки

А основными достоинствами деревянной шпалы, из которой изготовлен железнодорожный путь, является её относительная дешевизна при изготовлении, хорошая упругость при довольно солидных нагрузках и возможности уширения рельсовой колеи при радиусах поворота менее 350 метров. При этом если говорить об отечественном железнодорожном транспорте, то обилие у нас лесных запасов, никогда не дело особой проблемы в необходимом количестве исходного материала для изготовления деревянных шпал.

Однако у деревянной шпалы есть и свои недостатки. Так в частности железнодорожный путь выполненный из деревянной шпалы со временем подвержен гниению, что существенно сокращает не только срок службы того или иного участка рельсового пути, но и снижает надёжность транспортных перевозок. С целью устранения этого недостатка ещё в начале минувшего столетия деревянные шпалы начали обрабатывать специальными антисептическими растворами. Наибольшее распространение при выполнении этой обработки деревянных шпал получил «креозот», который представляет из себя, труднорастворимое в воде соединение каменноугольного дёгтя и фенола. Обладая антисептическими свойствами, креозот довольно эффективно противостоял гниению деревянных шпал, что давало возможность существенно повысить срок эффективной службы деревянных шпал, доведя этот показатель до 20 – 40 лет.

На сегодняшний день в Российской Федерации деревянные шпалы выпускаются двух основных типов:

- шпалы деревянные железнодорожные для главных магистральных путей (1 тип);

- шпалы деревянные железнодорожные для подъездных и станционных путей (2 тип).

При этом по характеру обработки деревянные шпалы так же подразделяются на три основных вида:

- шпалы деревянные железнодорожные обрезные (отёсаны с 4-х сторон);

- шпалы деревянные железнодорожные полуобрезные (отёсаны с 3-х сторон);

- шпалы деревянные железнодорожные необрезные (отёсаны сверху и снизу).

Железобетонные шпалы

На смену деревянной продукции пришли шпалы железобетонные. При изготовлении применяется цементный бетон тяжёлых марок. Классификация этих изделий предусматривает наличие трёх групп, в зависимости от способа крепления рельс.

Начиная где-то с 70 – х годов минувшего столетия железнодорожный путь в бывшем СССР начали монтировать с применением железобетонных шпал. Одним из основных достоинств железобетонных шпал является практически неограниченный срок их эксплуатации, так как у них отсутствует процесс гниения под воздействием внешних атмосферных факторов. При этом довольно высокая их механическая стойкость, позволяет их с большой эффективностью применять там, где железнодорожный путь имеет высокую интенсивность грузопотока.

Вторым не менее существенным фактором влияющим на экономическую эффективность применения железобетонных шпал является значительное сокращение затрат на выполнение строительных и монтажных работ, так как наличие в их конструкции готовых посадочных мест под крепление рельс. С учётом этого железнодорожный путь, уложенный с применением данного типа шпал, по трудоёмкости имеет значительно меньшую величину, чем тот же участок железнодорожного пути выполненного из деревянных шпал. Так, что с учетом даже несколько высокой стоимости железобетонных шпал именно этот тип шпал имеет наиболее широкое распространение на отечественном железнодорожном транспорте.

Первый тип предусматривает раздельное скрепление рельс, второй тип – это нераздельное скрепление и третий тип применяет резьбовой способ скрепления рельс.

Каждая группа подразделяется на подтипы, с наличием отличающихся определённых, конструктивных особенностей, включая обычное армирование или поднапряжённые изделия. Данная продукция, в основном, имеет первый сорт качества. Пути, относящиеся к пятому классу, допускают применение шпал, относящихся ко второму сорту, где имеются пониженные требования к таким показателям, как трещиностойкость, больший допуск по изменению размеров и более низкие требования к качеству продукции.

Источник: www.modelzd.ru

Строительство и эксплуатация рельсовых путей

3.4.1. В процессе строительства рельсовых путей контролируются качество возведения земляного полотна и устройства верхнего строения пути.

3.4.2. Все земляные работы, связанные с прокладкой подземных коммуникаций, должны быть закончены к началу возведения земляного полотна. Площадку рельсового пути до начала возведения следует очистить от строительного мусора, посторонних предметов и растительного слоя, а в зимнее время — от снега и льда.

3.4.3. Протяженность земляного полотна следует принимать из условия обслуживания башенным краном всей зоны работ, предусмотренной проектом их производства. Протяженность рельсового пути должна быть не менее двух рельсовых звеньев длиной по 12,5 м.

3.4.4. Продольный уклон земляного полотна из недренирующего грунта должен быть не более 0,003, поперечный уклон — в пределах 0,008—0,01 и иметь направление от строящегося объекта или котлована. Земляное полотно из дренирующего или скального грунта допускается выполнять горизонтальным.

3.4.5. Насыпной грунт следует укладывать слоями с обязательным послойным уплотнением. Толщина слоев определяется применяемыми машинами и оборудованием для уплотнения грунта.

3.4.6. При возведении земляного полотна из насыпного грунта не допускается:

— применять грунт с примесью строительного мусора, древесных отходов, гниющих или подверженных набуханию включений, льда, снега и дерна;

— применять недренирующий грунт (глину, суглинок) в смеси с дренирующим;

— прикрывать слой высокодренирующего грунта грунтом с меньшей дренирующей способностью;

— укладывать мерзлый, а также талый грунт в смеси с мерзлым;

— вести отсыпку земляного полотна во время интенсивного снегопада без принятия мер по защите насыпного грунта от включений снега;

— уплотнять грунты поливкой водой в зимнее время.

3.4.7. Поверхностные воды с земляного полотна следует отводить с помощью продольных водоотводных канав, которые необходимо устраивать на всю длину земляного полотна. Водоотводные канавы с уклоном дна не менее 0,003 следует располагать по оси пути и со стороны рельсового пути, противоположной возводимому объекту или котловану, и включать в общий водоотвод строительной площадки. Поперечный профиль водоотводных канав должен быть трапецеидальной формы глубиной не менее 0,35 м и шириной по дну не менее 0,25 м с откосами при песчаных и супесчаных грунтах 1: 1,5, при остальных грунтах — 1: 1. В скальных грунтах допускается устраивать водоотводные канавы треугольной формы глубиной не менее 0,25 м с откосами 1:0,2.

Допускается засыпка водоотвода высокодренирующим материалом (щебнем, гравием, крупнозернистым песком).

3.4.8. В качестве балласта рельсовых путей следует применять щебень, гравий или гравийно-песчаную смесь, крупный или среднезернистый пески, доменные шлаки.

3.4.9. При устройстве рельсового пути у незакрепленного котлована, траншей расстояние по горизонтали от края дна выемки до нижнего края балластной призмы должно быть не менее:

— для песчаных и супесчаных грунтов— 1,5 глубины выемки плюс 0,4 м;

— для остальных грунтов — глубины выемки плюс 0,4 м.

3.4.10. Балластные призмы следует устраивать с равномерным уплотнением по всей площади. Допускается песчаный балласт в летнее время уплотнять поливкой воды. Работы по устройству песчаных балластных призм в зимнее время должны быть организованы так, чтобы балласт был доставлен, уложен и уплотнен до его смерзания.

3.4.11. Рельсовый путь следует собирать из инвентарных секций на деревянных полушпалах длиной не менее 1375 мм. Рельсовые стыки должны быть сболчены полным числом болтов. Величина зазора в стыке между рельсами не должна превышать 12 мм. Взаимное смещение торцов стыкуемых рельсов в плане не должно превышать 2 мм, по высоте — 3 мм.

3.4.12. На концах рельсовых нитей должны быть установлены четыре инвентарных тупиковых упора на расстоянии не менее 500 мм от концов рельсов. Устройство тормозных балластных призм перед тупиковыми упорами не допускается.

3.4.13. На обоих концах рельсового пути должно быть установлено и закреплено по одной включающей линейке для концевых выключателей механизма передвижения крана.

При отсутствии на кране кабельного барабана на участках расположения электрокабеля, питающего кран, вдоль рельсового пути необходимо устанавливать лоток.

3.4.14. При устройстве рельсового пути должны быть соблюдены требования табл. 1.

Таблица 1 (СНиП 3.08.01-85, пп. 2.27-2.29)

| Технические требования | Предельные отклонения | Контроль (метод, объем) |

| Размер колеи | ± 15 мм | Измерительный, стальной рулеткой, каждое рельсовое звено в его средней части и в зоне болтовых стыков |

| Продольный и поперечный уклоны | 0,004 | Измерительный, нивелировка по головке рельса с установкой рейки в средней части и в зоне болтовых стыков каждого звена |

| Прямолинейность рельсового пути для кранов: | Измерительный, натянутой струной или теодолитом | |

| с жесткими ходовыми рамами | 20 мм на 10 м пути | |

| с балансирными ходовыми тележками | 25 мм на 10 м пути |

3.4.15. Рельсовый путь, оборудованный системой заземления, тупиковыми упорами и выключающими линейками, следует не менее 10 раз обкатать краном без груза и не менее 5 раз — с максимальным рабочим грузом, после чего необходимо провести нивелирование рельсового пути по головке рельса и просевшие участки выправить подбивкой балласта под опорные элементы.

3.4.16. Перед началом эксплуатации крана следует составлять акт сдачи рельсового пути в эксплуатацию, к которому необходимо прилагать документально оформленные результаты нивелирования, а также схему нивелирования поперечного и продольного профилей рельсового пути.

При плановой проверке состояния рельсового пути необходимо проверять размер колеи, прямолинейность и горизонтальность рельсового пути, с помощью нивелира выборочно измерять упругую просадку рельсовых нитей под колесами крана, а также производить осмотр состояния элементов верхнего строения пути и водоотвода.

3.4.18. При осмотре рельсов следует обращать внимание на шейку рельса, поверхность головки и концы рельсов. Дефектные рельсы могут быть замечены по следующим признакам:

— местному уширению головки;

— темным продольным полосам на поверхности катания;

— красноте под головкой;

— тонким продольным или поперечным трещинам на верхней или боковой поверхностях головки;

— ржавым или синим полосам в местах сопряжения шейки с подошвой или на полке подошвы;

— выщербинам на головке рельса и т. п.

3.4.19. Не допускается эксплуатация крана на рельсовом пути при:

— продольном или поперечном уклонах свыше 0,01;

— отклонении размера колеи и прямолинейности пути от допускаемых величин, приведенных в табл. 1;

— упругой просадке рельсовых нитей под колесами крана свыше 5 мм (просадку следует измерять при подъеме максимального рабочего груза и угле поворота стрелы крана в плане относительно оси пути 45° без передвижения крана);

— горизонтальном износе головки рельса Р43 свыше 10 мм, Р50 свыше 11 мм и Р65 свыше 13 мм;

— вертикальном износе головки рельса Р43 свыше 8 мм, Р50 свыше 9 мм и Р65 свыше 10 мм;

— плавных вмятинах и забоинах рельсов свыше 4 мм;

— плавном местном износе кромки подошвы рельсов от костылей свыше 5;

— уменьшении толщины подошвы рельсов от ржавления свыше 4 м;

— суммарном равномерном наплыве металла на боковых гранях головки рельсов без признаков трещин и расслоений свыше 6 мм;

— трещинах в головке, шейке, подошве, местах перехода шейки в головку или подошву, у болтовых отверстий рельсов;

— выколе подошвы или головки рельсов;

— провисших концах рельсов, включая смятие на 5 мм при измерении просвета между рельсом и линейкой длиной 1 м, укладываемой на головку рельса;

— прикреплении рельсов к опорным элементам неполным числом прикрепителей;

— изломе деревянных полушпал;

— сквозных поперечных трещинах в железобетонных балках;

— обнажении рабочей арматуры или стержней закладных подрельсовых деталей железобетонных балок с обрывом или деформацией одного стержня и более;

— отсутствии тупиковых упоров и выключающих линеек;

— отсутствии или неисправности заземления. 20. По результатам плановой проверки состояния рельсового пути при необходимости следует:

— произвести рихтовку и выправку пути по уровню;

— заменить дефектные рельсы, рельсовые скрепления и опорные элементы;

— восстановить поперечный профиль балластной призмы с заменой заросшего и загрязненного балласта чистым балластным материалом;

— подтянуть ослабленные путевые шурупы или добить ослабленные костыли;

— подтянуть ослабленные болтовые соединения;

— отрегулировать зазоры в стыках рельсов;

— смазать болтовые соединения в стыках рельсов;

— восстановить поврежденные соединительные проводники и перемычки заземления и окрасить их в черный цвет;

— очистить от грязи и балласта поверхности рельсов, рельсовых скреплений, опорных элементов и открытых перемычек заземления;

— обеспечить правильность установки и укрепить тупиковые упоры и выключающие линейки;

— очистить от грязи и балласта поверхности рельсов, рельсовых скреплений, опорных элементов и открытых перемычек заземления;

— обеспечить правильность установки и укрепить тупиковые упоры и выключающие линейки;

— очистить водоотвод от мусора и посторонних предметов.

3.4.20. Кроме плановых проверок состояния рельсового пути следует производить дополнительные его осмотры при особо неблагоприятных метеорологических условиях (ливнях, снежных заносах, таянии снега и т. д.), а также при наличии неустойчивых участков пути (в пазухах фундаментов, в местах прохождения подземных коммуникаций и т. п.).

3.5. Устройство водоотвода и дренажа

Работы по устройству водоотвода и дренажа включают:

— устройство поверхностного водоотвода (водостока);

— устройство дренажа (пластового и трубчатого) для отвода грунтовых вод от сооружения.

Источник: megaobuchalka.ru

Этапы строительства железнодорожных путей

Строительство жд путей — это сложная работа, которую необходимо доверять лучшим специалистам. Пути сообщения играют особенную роль внутри государства, а также в сфере развития международных отношений. Перед тем, как приступить к созданию проекта, специалисты проводят многочисленные изыскания. Их проводят для изучения условий строительства пути, эксплуатации будущей дороги.

Основная задача проектирования, строительства заключается в разработке более рационального проекта железнодорожного пути. После проведения всех изысканий, составления и утверждения проекта специалисты приступают к строительству железнодорожных путей.

Этапы возведения железнодорожного пути:

- устройство земляного полотна и балластного слоя;

- сборка верхнего строения пути;

- укладка верхнего строения пути;

- выправка, рихтовка, отделка пути;

- разработка технического паспорта;

- ввод объекта в эксплуатацию.

Возведение крановых путей

Крановые пути предназначены для принятия и передачи крановых нагрузок на грунтовое основание. Конструкции этого вида обеспечивают бесперебойную работу крана на пути его перемещения. Крановые пути возводят в определенном порядке, а именно:

- специалисты разрабатывают проект;

- устраивается земляное полотно, балластный слой;

- собирается верхнее строение кранового пути;

- верхнее строение кранового пути укладывается;

- крановый жд путь выправляется и рихтуется;

- проводится отделка возведенного пути.

На заключительном этапе работ специалисты оформляют паспорт и всю сопроводительную документацию для возведенных крановых путей.

Строительство подкрановых путей

Благодаря наличию передовых технологий специалисты оперативно возводят надежные подкрановые пути, а также все необходимые конструкции для козловых кранов. В зависимости от особенностей местности, строительный процесс осуществляется по типовому или же по индивидуальному проекту. Работники современных строительных организаций учитывают пожелания заказчика.

Поэтому, работы завершают в оговоренные сроки. В процессе сооружения подкрановых путей используются только качественные материалы. Монтажные работы выполняют с учетом особенностей объекта и конкретных производственных условий.

Все строительные работы по обустройству подкрановых путей проводят в соответствии с нормами СНиП. Благодаря этому безопасная работа кранов и долгая служба конструкций гарантированы. Профессиональный монтаж подкрановых путей — это гарантия долгой и безопасной службы различных грузоподъемных систем. В случае правильного, грамотного обустройства пути обеспечивается плавное, безопасное перемещение крана по выбранному участку. Практически каждый подкрановый путь включает:

- нижнюю конструкцию: состоит из водоотводных каналов, земляного полотна с защитным слоем;

- верхнюю конструкцию: выполнена из подсыпки с балансовым слоем, рельс и опорных элементов;

- заземляющих устройств: перемычки, всевозможные проводники, очаги заземления;

- остальное путевое оборудование: лотки, тупиковые упоры, настилы для кабеля.

Строительство жд путей, подкрановых и крановых путей выполняется очень оперативно, с применением высокотехнологичных агрегатов.

Износ рельсов В результате процессов трения, вызываемых взаимодействием колесной пары с рельсовой колеей, происходит изнашивание их поверхностей. Это приводит к снижению эффективности эксплуатации и безопасности .

Тупиковые железнодорожные упоры Препятствия, расположенные на концах тупиковых путей, называются тупиковыми железнодорожными упорами. Предназначены они для препятствия схождения с концов путей движущегося состава. Такое .

Стрелочные переводы — устройство, характеристики и возможные неисправности Стрелочные переводы активно используются для сцепления железнодорожных путей. За счет особенностей конструкции, система этого вида обеспечивается надежность, а также целостность колеи на пути .

Источник: magistralug.ru

Привет студент

Рельсовый путь — две непрерывные рельсовые нити, расположенные на определённом расстоянии друг от друга. Это обеспечивается за счёт крепления рельсов к шпалам и отдельных рельсовых звеньев между собой.

Рельсовые скрепления подразделяются на промежуточные и стыковые.

Промежуточные скрепления должны обеспечивать надёжную и достаточно упругую связь рельсов со шпалами, сохранять постоянство ширины колеи и необходимую подуклонку рельсов, не допускать продольного смещения и опрокидывания рельсов.

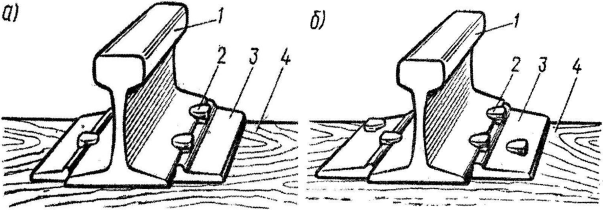

Промежуточные скрепления подразделяются на три основных вида: нераздельные, смешанные и раздельные.

Нераздельное скрепление (костыльные) — рельс и подкладки на которые он опирается, крепятся к шпалам одними и теми же костылями (три), в соответствии с рисунком 1а

Рисунок 1 Промежуточные костыльные скрепления для деревянных шпал: а — нераздельное; б — смешанное; 1 — рельс; 2 — костыль; 3 -подкладка; 4 — шпала.

Смешанное скрепление (ДО) — (костыльные) подкладки крепятся к шпалам дополнительными костылями (пять), рисунок 1 б.

Его преимущество — простота конструкции, небольшая масса, лёгкость заливки, перезашивки и разборки пути.

Недостатком является — не гарантирует постоянство ширины колеи, способствует износу шпал, плохо сопротивляются угону пути.

В скреплении ДО основные костыли удерживают рельс от бокового сдвига, и опрокидывания, а обшивочные — уменьшают сдвиг подкладки под действием горизонтальных сил и вибрацию подкладок. Клинчатая подкладка обеспечивается подуклонку рельсов.

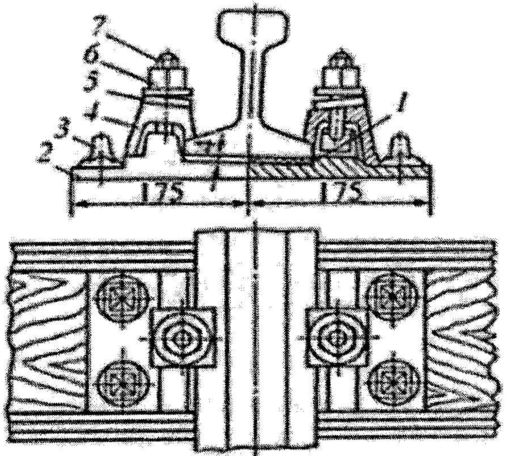

Раздельные скрепления (клемные) КД — рельс крепится к подкладкам жесткими или упругими клеммами и клемными болтами, подкладки к шпалам — болтами или шурупами в соответствии с рисунком 2.

Рисунок 2 Промежуточное раздельное скрепление для деревянных шпал: 1 — прокладка; 2 — подкладка; 3 — шуруп; 4 — клемма; 5 — двухвитковая шайба; 6 — гайка; 7 — клеммный болт.

В этих скреплениях подкладки надолго прикрепляются к шпалам шурупами, а рельс постоянно прижат клеммами к подкладкам.

Преимущество этих креплений — отсутствие большой вибрации подкладок, сопротивление угону рельсов и возможность смены рельсов без вывертывания шурупов.

Для пути с железобетонными шпалами применяют клемные скрепления типов КБ, КБ65 с прутковой клеммой, ЖБР-65, БПУ, в соответствии с рисунком 3

Рисунок 3 Скрепление КБ-65 с прутковой клеммой: 1 — клемма; 2 -шайба; 3, 8 — прокладки; 4 — подкладка; 5 — двухвитковая шайба; 6 -изолирующая втулка; 7 — скоба для изолирующей втулки

В массовом порядке применяют скрепление КБ, у которого плоская прокладка прикрепляются к шпале закладными болтами.

Соединение рельсовых звеньев между собой осуществляется с помощью стыковых скреплений.

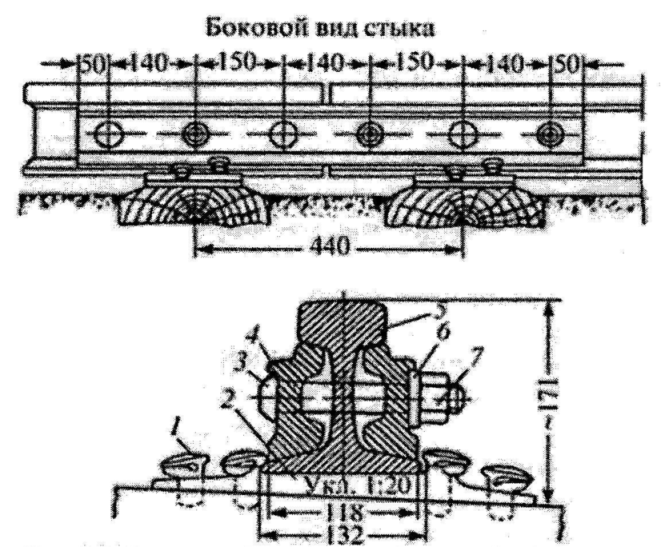

Стыковые скрепления прочно соединяют рельсы в непрерывную нить. Места соединения называют рельсовыми стыками. Концы рельсов перекрываются накладками, которые через отверстия стягивают болтами. Под гайки болтов ставят пружинные или тарельчатые шайбы, в соответствии с рисунком 4

Рисунок 4 Рельсовый стык: 1 — костыль; 2 — подкладка; 3 — болт; 4 -накладка; 5 — рельс; 6 — шайба; 7 — гайка.

Стыковые накладки предназначены для соединения рельсов и восприятия в стыке изгибающих и поперечных сил. Двухголовые накладки изготавливают из высокопрочной стали и подвергают закалке. В последнее время переходят на применение шестидырных накладок.

По расположению относительно шпал различают стыки на весу, на шпалах и на сдвоенных шпалах. В качестве стандартных приняты стыки на весу рисунок 4, обеспечивающие большую упругость и удобство подбивки балласта под стыковые шпалы. Торцы рельсов соединены посредине между двумя стыковыми шпалами а стыки обеих рельсовых нитей расположены один против другого — по наугольнику.

Между торцами рельсов в стыках оставляют зазор, так как с изменением температуры длина рельсов меняется. Во избежание сильных ударов колёс подвижного состава зазор не должен превышать 21мм. Каждой температуре рельсов соответствует определённый стыковой зазор.

где γ — коэффициент линейного расширения стали lp — длина рельсов в м.

tmax, t — соответственно наибольшая температура в данной местности и температура в момент укладки рельса.

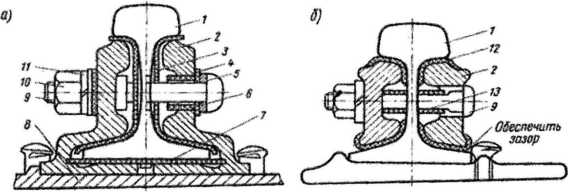

На линиях с автоблокировкой на границах блок-участков устраивают изолирующие стыки, чтобы электрический ток не мог пройти от одного из соединяемых рельсов к другому. Существует два типа изолирующих стыков: с металлическими объёмляющими накладками и клееболтовые, в соответствии с рисунком 5

Рисунок 5 Поперечный разрез изолирующего стыка: а — с объёмляющими металлическими накладками; б — клееболтового; 1-рельс; 2 — накладка; 3 — прокладка боковая; 4 — планка из фибры или полиэтилена под болты; 5 — стопорная планка; 6 — втулка; 7 -изолирующая прокладка нижняя; 8 — подкладка; 9 — болт стыковой; 10 -гайка; 11 — шайба; 12 — изоляция из стеклоткани, пропитанной эпоксидным клеем; 13 — изоляция на болте.

В первом случае изоляцию обеспечивают постановкой прокладок и втулок из фибры, текстолита, или полиэтилена. В стыковом зазоре также ставятся прокладки из текстолита или трикола, имеющие очертание рельса.

Во втором случае применяются клееболтовые стыки, в которых металлические стыковые накладки, изолирующие прокладки из стеклоткани и болты с изолирующими втулками склеиваются эпоксидным клеем с концами рельсов в монолитную конструкцию.

На линиях с электрической тягой и автоблокировкой для беспрепятственного прохождения через стык тока ставят специальные стыковые соединители.

Под действием сил, которые создаются при движении поездов под рельсам (волнообразный изгиб рельсов под поездом, трение между колёсами и рельсами, удары колёс в стык, торможение поездов) может происходить продольное перемещение рельсов по шпалам или вместе со шпалами по балласту, называемое углом пути.

На двухпутных участках угон происходит по направлению движения, а на однопутных — угон бывает двусторонний.

Наилучший способ предотвращения угона пути — это применение щебёночного балласта и раздельных промежуточных скреплений, которые обеспечивают достаточное сопротивление продольному перемещению рельсов и не требует дополнительных средств закрепления.

При нераздельном и смешанном скреплениях применяют пружинные противоугоны — это пружинные скобы, закрепляемые на подошве рельса и упирающего в шпалу, в соответствии с рисунком 6

Рисунок 6 Пружинный противоугон

На звено длиной 25м ставят от 18 до 44 пар в зависимости от грузонапряжённости, вида балласта и условий движения поездов.

Бесстыковой путь

Сокращение числа стыков за счёт сварки отдельных звеньев в плети даёт экономию до 1, 8т на 1км.

Особенностью бесстыкового пути заключается в том, что хорошо закреплённые рельсовые плети при повышении или понижении температуры не могут изменить свою длину, кроме небольших перемещений концевых частей. В рельсах возникают продольные растягивающие и сжимающие силы до 2, 5мПа, которые в жаркую погоду могут привести к выбросу пути в сторону, а в сильный мороз — к излому плети с образованием опасного зазора. Поэтому бесстыковый путь укладывается на железобетонных шпалах с раздельным скреплением и щебеночном балласте. Балластную призму тщательно уплотняют.

Плети сваривают из термически упрочнённых рельсов Р65 или Р75 без болтовых отверстий. Сваривают рельсы электроконтактным способом на стационарных или передвижных контактно-сварочных машинах. Длина рельсовых плетей зависит от расположения изолирующих стыков, больших металлических мостов, переездов, стрелочных переводов и др. И как правило равна 950м., что соответствующий длине составов специальных поездов из платформ оборудованных роликами, которыми плети доставляются на перегон.

На искусственных сооружениях с мостовым полотном на балласте бесстыковой путь укладывают без ограничений; на металлических местах с мостовыми брусьями — по проекту. Концы плетей должны быть за пределами шкафной стенки устоя на расстоянии 50-100м. При колебании температура возможна изменения длины концевых участков плетей. Для того, чтобы это изменение длины было возможно, между смежными плетями укладывают уравнительные рельсы, образующие уравнительный проект (две или три пары рельсов длиной 12, 5м). В конце блок-участка при автоблокировке в зоне уравнительных рельсов размещают изолирующий стык по схеме, в соответствии с рисунком 7

Рисунок 7 Плеть бесстыкового пути: 1 — изолирующий стык; 2 -плеть; 3 — уравнительные рельсы.

Укладка уравнительных рельсов обеспечивает также проведение в случае необходимости разрядки температурных напряжений в плетях при ремонтных и др. работах. Для этого ослабляют скрепление плетней со шпалами, предварительно снимая уравнительные рельсы. В результате плеть укорачивается или удлиняется. После этого плеть закрепляют и укладывают уравнительные рельсы нужной длины.

Чем длиннее плети, тем очевиднее преимущества бесстыкового пути. На ряде дорог имеется опыт укладки плетей длиной в блок-участок и даже на целый перегон. За рубежом есть плети длиной 30-40км, когда пути перегона, стрелочные переводы и станционные пути сварены в единое целое.

Устройство рельсовой колеи на прямых участках

Устройство рельсовой колеи связано с конструкцией и размерами колёсных пар подвижного состава.

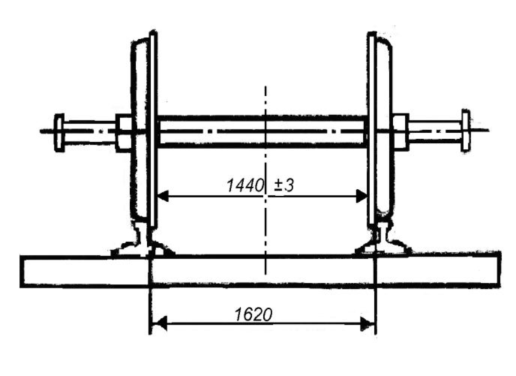

Колёсная пара состоит из стальной оси, на которую наглухо насажены колёса, имеющие для предотвращения схода с рельсов напрающие гребни (реборды), в соответствии с рисунком 8

Рисунок 8 Колёсная пара на рельсовой колее

Поверхность катания колёс в средней части имеет коничность 1/20, которая обеспечивает более равномерный износ, большое сопротивление горизонтальным силам, направленным поперёк пути, меньшую чувственность к неисправностям его и препятствующей появлению желоба на поверхности катания, затрудняющего прохождение колёсных пар по стрелочным переводам.

Рельсы устанавливаются также с подуклонкой 1/20 во внутрь на прямых участках за счёт клинчатой подкладки при деревянных шкалах, а при железобетонных — соответствующим наклоном поверхности шпал.

Расстояние между внутренними гранями головок рельсов называется шириной колеи. Эта ширина складывается из расстояния между колёсами (1440±3мм), двух толщин гребней (от 25 до 33мм) и зазоров между колёсами и рельсами.

Ширина колеи в прямых и кривых участках пути с радиусом 349м и более принята 1520мм с допусками в сторону уширения 6мм и в сторону сужения 4мм.

В соответствии с ПТЭ верх головок рельсов обеих нитей на прямых участках должен быть в одном уровне.

Разрешается на прямых участках пути содержать одну рельсовую нить на 6 мм. выше другой в соответствии с нормами установленной соответствующей инструкцией МПС России.

Стыки на обеих рельсовых нитях располагают строго один против другого по наугольнику.

Чтобы колёсная пара не могла поворачиваться вокруг вертикальной оси колёсные пары вагонов и локомотивов соединяют жесткой рамой (по две и более).

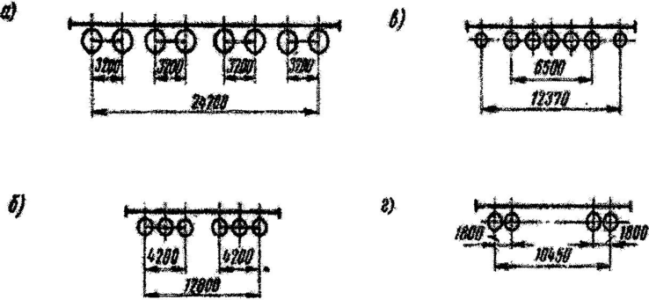

Расстояние между крайними осями соединёнными рамой называется жёсткой базой, а между крайними осями вагона или локомотива — полной колёсной базой, соответственно с рисунком 9

Рисунок 9 Жесткая и полная колёсные базы:

а — электровоза ВЛ 80; б — одной секции тепловоза ТЭ3; в -в паровоза серии ФД; г — четырёхосного полувагона.

Жёсткое соединение колёсных пар обеспечивает устойчивое положение на рельсах, но затрудняет прохождение в кривых малого радиуса (заклинивание).

Для облегчения вписывания в кривые подвижной состав выпускают на отдельных тележках с небольшими жесткими базами.

Устройство пути на мостах и в тоннелях

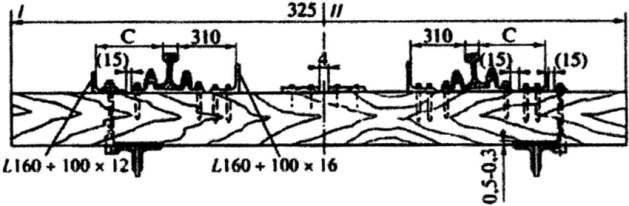

На металлических мостах рельсовый путь делают без балласта на деревянных или железобетонных брусьях или плитах.

Брусья крепят болтами к продольным балкам. Для удержания подвижного состава в случае схода его с рельсов снаружи колеи ставятся охранные брусья или уголки, а внутри контррельсы или уголки, в соответствии с рисунком 10, 11.

Рисунок 10 Мостовое полотно на деревянных поперечинах с раздельными клеммно-шурупными креплением рельсов: I — охранный уголок прикреплён лапчатым болтом; II — охранный уголок прикреплён шурупами; в скобах даны минимальные зазоры, мм.

Рисунок 11 Безбалластное мостовое полотно на железобетонных плитах: 1 — контруголок; 2 — рельс; 3 — железобетонная плита; 4 — высокопрочная шпилька крепления плиты; 5 — цементно-песчаная заливка (монтажная деревянная прокладка омоноличена); 6 — арматурная сетка.

На каменных, бетонных и железобетонных местах и путепроводах путь имеет обычную конструкцию, и укладывается на щебёночный балласт и обычные шпалы.

Путь в тоннелях рекомендуется делать на железобетонных шпалах с эпюрой на 1 ступень выше чем на подходах. На расстоянии 200м с каждой стороны тоннеля путь должен быть на щебёночном балласте.

Устройство пути в кривых участках пути

Железнодорожный путь в кривых участках работает сложнее, чем на прямых, так как при движении подвижного состава появляется дополнительно центробежные силы. К особенностям устройства такого пути относятся: возвышение наружного рельса над внутренним, наличие переходных кривых, уширение колеи при малых радиусах, укладка укороченных рельсов на внутренней рельсовой нити, усиление пути, увеличение расстояний между осями путей на двух и многопутных линиях.

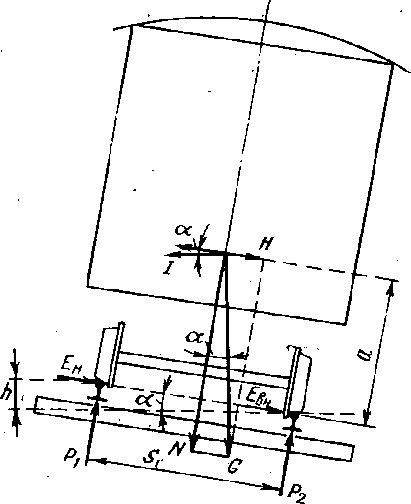

Возвышение наружного рельса

Возвышение наружного рельса предусматривается при радиусе кривой 4000м и менее, чтобы нагрузка на каждую рельсовую нить была примерно одинакова. Такое возвышение может быть от 10 до 150мм.

Рисунок12 Схема сил, действующих на подвижной состав в кривой при возвышении наружного рельса.

При возвышении наружного рельса на величину h появляется составляющая сила веса H направленная внутрь кривой, в соответствии с рисунком 12

Для одинакового давления на рельсовые нити необходимо, чтобы H уравновешивало I, тогда равнодействующая N будет перпендикулярна наклонной плоскости пути.

Учитывая что угол а мал и при максимальном допустимом возвышении наружного рельса 150 мм cosa=0, 996, можно принять, что Н=I.

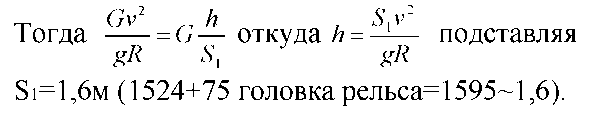

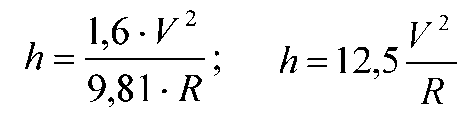

g=9, 81 м / сек 2 и выражая скорость V в км/ч, а радиус R в м получим возвышение в мм.

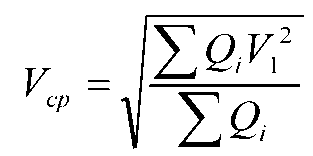

Поскольку в реальных условиях по кривым проходят поезда разной массы Qi и с различными скоростями Vi, то для равномерного износа рельсов в приведённую формулу подставляют среднюю квадратическую скорость.

При h=12, 5 V 2 /R, в поездах следующих со скоростью выше Vср на пассажиров и грузы будет действовать непогашенное ускорение, равное разнице между центробежным ускорением V 2 /R и направленным к центру кривой ускорением gh/Si

Допускаемое непогашенное ускорение на дорогах России допускается 0,7 м/с 2 и лишь в исключительных случаях 0,9 м/с 2 .

При движении поездов со скоростью менее Vср нагрузка на внутренний рельс будет больше, чем наружный.

Устройство переходных кривых необходимо для плавного вписывания подвижного состава в кривые между прямым участком и круговой кривой, радиус которой постепенно уменьшается от да до радиуса R кривой (от 20 до 200м). Если поезд с прямого участка пути войдёт в круговую кривую, где сразу изменится радиус кривизны с да до R, то на него мгновенно действует центробежная сила. При большой скорости подвижной состав и путь будут испытывать сильное боковое давление и быстро изнашиваться.

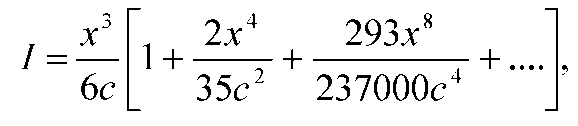

Переходная кривая в плане рисунок 13 представляет собой кривую переменного радиуса, уменьшающего от бесконечно большего до

R — радиуса круговой кривой с уменьшением кривизны пропорционально изменению длины. Кривая, обладающая таким свойством, представляет собой радиоидальную спираль, управление которой выражается в виде ряда.

где с — параметр переходной кривой (с=lR)

В связи с тем, что длина переходной кривой l мала по сравнению с С, практически достаточно ограничиться двумя первыми числами-члена ряда приведённой формулы.

В профиле переходная кривая в обычных условиях представляет собой наклонную линию с однообразным уклоном i=h/l.

Уширение колеи необходимо для обеспечения вписывания подвижного состава в кривые.

В пределах жёсткой базы колёсные пары всегда параллельны между собой и в тележке только одна колёсная пара может расположиться по радиусу, а остальные будут находиться под углом. Во избежание заклинивания колёсных пар необходимо уширение колеи, рисунок 13

Рисунок 13 Схема свободного вписывания в кривую двухосной тележки

Для свободного вписывания двухосной тележки в кривую необходимая ширина колеи

Sс =qmax+fn +4

где fn — стрела изгиба кривой по наружной нити при хорде 2λ qmax — максимальное расстояние между наружными гранями гребней колёс

4 — допуск по сужению колёс, мм.

Установлены следующие нормы ширины колеи в кривых: при Я≥350м — 1520мм при R=349: 300м — 1530мм при R≤299м — 1535мм

Укладка укороченных рельсов во внутреннюю нить необходима для исключения разбежки стыков. Внутренняя рельсовая нить в кривой короче наружной. Поэтому для устранения забегания стыков вперёд при каждом радиусе кривой необходимо иметь свою величину укорочения рельсов. Применяют стандартные укорочения рельсовых звеньев на 40, 80, 120 мм — для рельсов 12, 5м на 80, 160 — для рельсов 25м.

Общее число укороченных рельсов n, требующихся для укладки в кривой

где ε — общее укорочение

k — стандартное укорочение одного рельса

Укладку укороченных рельсов во внутренней нити чередуют с укладкой рельсов с нормальной так, чтобы забег стыков не превышал половины укорочения, т. е. 20, 40, 60 и 80мм.

При эксплуатации пути забег или недобег стыков допускается в кривых — 8см плюс половина стандартного укорочения рельса в данной кривой.

Усиление пути в кривых производится при R≤1200м для обеспечения необходимой равнопрочности с примыкающими прямыми. Для этого увеличивают число шпал на километр, уширяют балластную призму с наружной стороны кривой, ставят несимметричные подкладки с большим плечом в наружную сторону, отбирают наиболее твёрдые рельсы.

В круговых кривых на двух и многопутных линиях увеличивается расстояние между осями путей в соответствии с требованиями габарита, что достигается в пределах переходной кривой внутреннего пути за счёт изменения её параметра С.

Используемая литература: Воронков А.И.

Общий курс железных дорог. Тексты лекций:

Учебное пособие — Оренбург: Сам ГУ ПС, 2009.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Источник: privetstudent.com