Автоклавный ячеистый бетон, он же газобетон или АГБ — это популярный строительный материал с уникальными качествами, среди которых особенно ценится не имеющее аналогов свойство высокой термической изоляции.

Благодаря небольшому весу и готовой к укладке форме блоков дома из газобетона возводятся быстро и просто. АГБ успешно используется в любых климатических условиях, а в регионах с повышенной сейсмической активностью легкость материала увеличивает шансы людей на выживание.

Производство газобетона автоклавного твердения

Впервые газобетон был получен в 20 гг. прошлого века и с тех пор технологии его производства не претерпели значительных изменений.

В состав материала входят:

- цемент;

- кварцевый песок;

- специальные алюминиевые газообразователи (СГО);

- иногда гипс, известь, зола.

Компоненты состава перемешиваются с добавлением воды и заливаются в формы. Под воздействием газообразователей выделяется водород, смесь вспучивается, и в ней образуются ячейки, диаметром от 1 до 3 мм.

Решения проблемы импортозамещения ПО в строительстве

Раствор набирает прочность, материал достают из емкостей и режут на заготовки разных форм:

Изделия заданной формы и размеров отправляют в автоклав, где они обрабатываются водяным паром при t от 175 до 191°С и давлении 8-12 бар. Окончательный набор прочности автоклавного газобетона происходит за 12 часов.

Получается готовый к строительству или отделке материал, который можно пилить, сверлить или забивать в него гвозди. Мы осуществляем строительство домов из газоблоков в Екатеринбурге и области.

Свойства автоклавного газобетона

Непревзойденно низкая теплопроводность АГБ объясняется его пористой структурой. В некоторых видах газобетонов 80% от объема блока составляет воздух. Это дает повышенный тепловой КПД и отличную вентиляцию внутри материала, поэтому в домах из автоклавного газобетона всегда тепло и сухо.

Это важные, но не единственные полезные свойства и преимущества АГБ, в том числе перед природными материалами:

- это абсолютно негорючий, нетоксичный и экологически безопасный материал;

- малый вес блоков облегчает их транспортировку и укладку;

- при строительстве дома из газобетона не нужна дополнительная теплоизоляция стен;

- газобетон обладает прекрасной паропроницаемостью, на нем не бывает плесени, не заводятся жучки;

- при необходимости блоки легко режутся инструментом из углеродистой стали;

- АГБ прочен и долговечен, он не меняет своих качеств в зависимости от особенностей климата.

Использование ячеистого бетона автоклавного твердения снижает расходы на строительство и отопление здания, а также значительно сокращает сроки реализации проекта.

Применение газобетона в строительстве

Благодаря уникальной изолирующей способности, надежности, экологичности и небольшому весу АГБ был и остается самым востребованным материалом на строительном рынке.

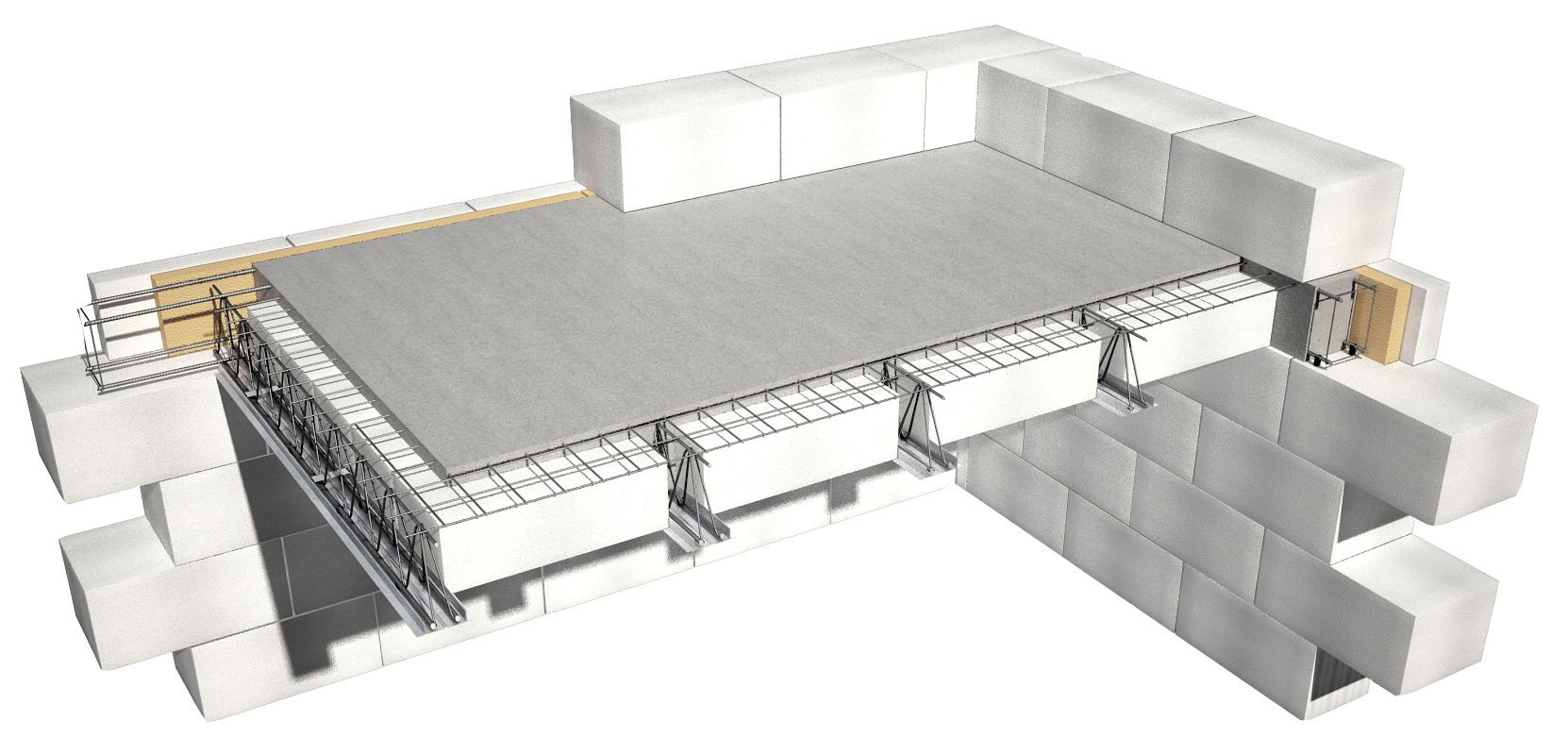

Автоклавный газобетон универсален. Он применяется при возведении высотных жилых и общественных зданий, что снижает нагрузку на перекрытия и позволяет использовать меньшее количество стали и бетона. АГБ незаменим в загородном строительстве, особенно в регионах с холодным климатом. Минимальная усадка (0,5 — 3,0 мм/м) позволяет сразу вводить объект в эксплуатацию.

Источник: moycottage.ru

Основные характеристики автоклавного газоблока

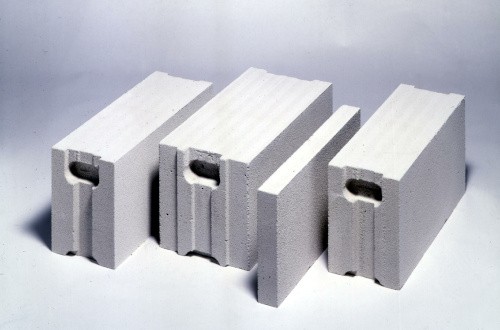

Газобетонные блоки – это бетон, имеющий множество ячеек внутри своей структуры.

Благодаря мелкой пористости, материал получил множество положительных качеств.

Газобетон становится все более популярным, так как благодаря точным формам и легкому весу с ним удобно работать и легко рассчитать необходимое количество материала.

Рассмотрим, чем отличается автоклавный блок.

Понятие

Автоклавный газобетон (АГБ) – это материал из бетона для возведения стен, полученный способом выдерживания его в автоклавах при температуре 191 градус и под давлением 12 атмосфер. Все это необходимо для того, чтобы придать газобетону твердость, ускорив процесс застывания.

При таких условиях в структуре материала образуется минерал туберморит, который придает газобетону улучшенные качества. Формированию пузырьков внутри материала способствует реакция алюминиевой пасты и извести. АГБ еще называют искусственным синтезированным камнем.

Такой газобетон подходит для возведения, как внутренних, так и внешних стен, а изолирующие свойства являются его основным достоинством. Благодаря тому, что автоклавный материал имеет идеально ровные грани и точные размеры, стены домов «вырастают» довольно быстро.

Производством автоклавного газобетона занимаются крупные предприятия. Мелкие кустарные компании выпускают неавтоклавный бетон, являющийся обычным вспененным песчано-цементным материалом, который сушится на свежем воздухе. Такой газобетон по качеству намного хуже автоклавного. И часто именно у домов, которые построены из неавтоклавных газоблоков, трескаются и крошатся стены.

Технические характеристики и параметры

АГБ может изготавливаться только на профильных заводах, потому что оборудование для его производства стоит дорого, имеет большие размеры и для его размещения необходимы большие площади. Кустарным способом сертифицированный материал в соответствии с ГОСТ изготовить невозможно.

Автоклавные газоблоки имеют технические характеристики и параметры, присущие только им:

-

В условиях заводского производства твердение автоклавного газобетона равномерно по всей поверхности и параллельно с этим происходит процедура газообразования.

В это же время специальные вибрирующие приспособления «выгоняют» из материала крупные пузырьки воздуха, оставляя только мелкие поры максимально одинакового размера.

Для каких целей подходит данный тип газобетонных блоков?

Автоклавные газобетонные блоки довольно часто используются для возведения зданий в тех районах, где присутствуют большие температурные перепады.

Благодаря высокой плотности, при возведении высотных строений из АГБ, используется меньшее количество стальных элементов. Автоклавные газобетонные блоки идеально подходят для возведения зданий с большим количеством этажей, а не только для частных домов.

У АГБ хороший тепловой КПД, поэтому его часто применяют для строительства зданий в регионах с низкими температурами, так как экономятся расходы на применение дополнительной теплоизоляции, что в свою очередь сокращает время строительства.

Плюсы и минусы применения АГБ

Плюсы использования АГБ:

- Высокий тепловой КПД материала позволяет экономить на отоплении зданий в зимнее время, так как прекрасно удерживает тепло.

- Благодаря пористости повышается огнестойкость газобетона. АГБ является практически негорючим материалом, обладает высокой устойчивостью к открытому огню, не выделяет токсичных веществ при горении.

- Благодаря легкости распиливания АГБ, при работе с ним количество отходов минимально.

- Ни его производство, ни утилизация не наносит вреда окружающей среде.

- Небольшой вес позволяет экономить на транспорте, грузоподъемном оборудовании и рабочей силе, а также увеличивает шансы на выживание людей при применении АГБ в регионах с повышенной сейсмической активностью.

- Легкие секции большого размера ускоряют время строительства.

- Благодаря безвредности материала, из-за меньшего количества отходов и выбросов в атмосферу парниковых газов, он не засоряет окружающую среду.

- Благодаря своей структуре предотвращает появление конденсата внутри помещения.

- Нетоксичен и непривлекателен для грызунов и иных вредителей.

- На стены, выстроенные из АГБ, смело можно навешивать различные тяжелые предметы: шкафы, водонагреватели, кондиционеры и другие бытовые объекты. Использование правильно подобранных анкеров дает возможность такой стене выдерживать предметы весом до 700 кг. Стена из неавтоклавного материала такую нагрузку выдержать не способна.

- Удобные и точные геометрические формы и разнообразие размеров способствует тому, что при кладке стены не нужно подгонять блоки, подпиливая и подравнивая их.

- Срок эксплуатации зданий из автоклавных газобетонных блоков составляет не меньше 100 лет.

Минусы использования АГБ:

- Материал при работе требует аккуратности, его нельзя бросать, так как он может расколоться.

- Обязательна наружная отделка зданий штукатуркой, кирпичом, сайдинговым или любым другим материалом.

Заключение

Продукция, изготовленная на промышленных предприятиях, отличается высоким качеством, поэтому область ее применения более широкая, чем аналогичного неавтоклавного газобетона. Автоклавные газобетонные блоки являются самостоятельным строительным материалом, обладающим теплоизоляционными качествами, и соответствуют всем строительным требованиям и нормам.

Источник: stroim-domik.org

Автоклавный газобетон: преимущества материала и где применяется

Видов автоклавного газобетона довольного много, перед тем как выбрать материал для строительства необходимо изучить его свойства и характеристику.

Легкий, сборный пенобетон был изобретен еще в 1920-х годах. Постоянно развиваясь, производство АГБ сейчас предлагает очень удобный современный строительный материал.

Что это за материал

Автоклавный газобетон — это строительный материал на основе бетона. Он легко и быстро кладется, потому что его можно резать обычными электроинструментами из углеродистой стали сразу по месту работ.

Он выпускается в виде панелей, блоков или облицовочного материала.

Изготавливают его на заводах в Европе, Америке, России и Китае.

С АГБ строительство частных домов и высоток становится экономичнее и быстрее.

Виды и сфера применения

Газобетон автоклавный обладает положительными качествами: экологичность, теплоизоляция и легкость. Благодаря этим свойствам материал применяется в частном строительстве и при сооружение общественных зданий: школ, больниц, госучреждений.

Блоки меньших размеров используются при строительстве дач, загородных домов, гаражей и технических построек.

Благодаря малому весу выпускаются блоки следующих размеров (длина, ширина и высота в мм):

- 625 / 200 / 100;

- 625 / 250 / 400;

- другие размеры плит.

Блоки крупные применяются при возведении многоэтажных домов, для стен внутри помещений или ремонта старинных зданий.

Различают 3 категории АГБ по свойствам:

- Теплоизоляционный газобетон. Плотность до 400 кг/м 2 . Теплоизоляционный материал, который применяют в районах с холодными климатическими условиями.

- Конструкционный газобетон. Плотность 700 кг/м 2 . Применяется для несущих конструкций зданий до 3 этажей.

- Конструкционно-теплоизоляционный газобетон. Плотность 500 кг/м 2 . Универсальные качества теплоизоляции и прочности.

Если выполнить еще и армирование стен из автоклавного легкого газобетона, то увеличится прочность конструкции. Архитекторы уже в проекте указывают необходимость данных работ.

Состав и характеристики автоклавного газобетона

При производстве используются следующие компоненты:

Достоинства автоклавного газобетона

- Соответствует нормам по пожарной безопасности за счет своей пористой конструкции.

- Легкий. Упрощается монтаж и снижается нагрузка на основание зданий.

- Не горит.

- Быстрая сборка, потому что выпускается в различных вариантах блоков и просто подгоняется под нужные размеры.

- Отличная звукоизоляция.

- Высокие теплоизоляционные свойства.

- Экологичность производства.

- Долгий срок эксплуатации газобетона проверен временем.

Однако имеются недостатки у данного вида стройматериала:

- Хрупкая структура из-за пористости.

- Крепления на стену из пенобетона требуется делать глубже и более тонкими крепежами.

- Низкая влагостойкость. Не рекомендуется использовать в душевых.

Автоклавный ГБ способен поглощать и выделять влагу. Это может быть не только недостатком. Это качество помогает избежать конденсата и плесени на стенах.

Оборудование для производства

Этот процесс полностью автоматизирован и отлажен поставщиками оборудования.

Что он включает:

- Складирование и подготовка сырья. Цемент и известь пневмотранспортом с помощью компрессорной установки загружаются в расходные силосы. Жидкости заливаются в специальные емкости и доводятся до нужной температуры. Песок обрабатывается в мельнице и подается в шламовый бассейн. Алюминиевая пудра подготавливается в суспензиаторе.

- Смешивание компонентов производится в смесительной башне с пультом управления.

- Заполнение и формовка блоков делается на посту заливки.

- Резка блоков автоклавного газобетона на струнном резательном станке.

- Автоклавные печи для доведения блоков нагреваются до требуемых характеристик.

- Транспортировка готовых блоков осуществляется на поддонах погрузчиками.

- Готовые изделия отправляются на склад.

Технология производства

- Подготовка компонентов. Некоторые составляющие приходят на производство уже в готовом виде, другие проходят подготовку. Кварцевый песок, соединенный с водой перемалывается для образования шлама, а затем в шламбассейнах постоянно перемешивается и доводится до нужного показателя. Пудра из алюминия так же проходит предпроизводственную подготовку.

- Дозировка и перемешивание. Дозирование и подготовка смеси выполняется автоматически. Все компоненты, подготовленные заранее, точно взвешиваются и заполняются в большой миксер.Подготовленную смесь заливают в металлические формы — ванны на ½ от объема. В результате происходит химическая реакция компонентов с образованием водорода и блок заполняет всю форму и приобретет пористость. Пузырьки водорода могут быть до 3 мм. Но главное, что они практически равномерны. Это дает однородность структуры. Время смешивания всех компонентов составляет 5 минут на высокой скорости.

Алюминиевая пудра является взрывоопасным элементом, поэтому требуется строгое соблюдение противопожарных мероприятий в помещении, где производится АГБ.

- Нарезка на блоки. Смеси дают немного затвердеть в форме, по технологии 2,5 часа, а когда извлекают, то она все еще достаточно мягкая. Резка на блоки нужного размера происходит на автоматизированной линии специальной струной.

- Автоклавная обработка. Затем подготовленные блоки-панели из АГБ оставляют в автоклаве на 12 часов. Там он при температуре 190 0 С и давлением пара 8 — 12 бар становится особо прочным, благодаря химической реакции кварцевого песка и гидроксида кальция.

- Сортировка и упаковка. После обработки в автоклаве газобетон сразу готов к использованию по назначению. Его выгружают из печей на поддоны и заворачивают в пленку для изоляции от влаги. В таком виде он хранится на складе. Затем его закупают строительные компании или специализированные магазины.

Отличия газобетона автоклавного и неавтоклавного

Различия этих двух строительных материалов очень большое, начиная от производства и заканчивая выдержкой перед поставкой потребителю. Состав их рецептур может быть одинаков, но технология, при которой автоклавный газобетон принимает качества искусственного камня, существенно различается.

Характеристики для сравнения представлены ниже.

Автоклавный

Не автоклавный газобетон

За счет нагрева в автоклаве приобретает структуру искусственного камня.

Застывает естественным путем на воздухе или с применением пара при нормальном атмосферном давлении.

Источник: dvabrevna.ru

Производство автоклавного газобетона в России

к.т.н. Вишневский А.А., Гринфельд Г.И., Смирнова А.С.

Национальная Ассоциация производителей автоклавного газобетона

Массовое производство АГБ в СССР началось в конце 50-х годов прошлого столетия, когда были построены 10 заводов на польском оборудовании с совокупной мощностью более 1,5 млн м 3 /год [1]. Предприятия преимущественно выпускали крупноразмерные армированные изделия с плотностью 800-1000 кг/м 3 .Позже к этим предприятиям добавились заводы с отечественным оборудованием («Универсал 60» и «Силбетблок» и др.), позволяющие выпускать мелкие блоки по резательной технологии. К 1984 году в СССР насчитывается уже 99 предприятий по выпуску ячеистого бетона с суммарной годовой производительностью около 5,9 млн. м 3 изделий, выпускающие армированные изделия и мелкие блоки с плотностью 600-700 кг/м 3 [2, 3].

С распадом Советского Союза, в России, как и в других странах бывшего СССР, отмечается общий спад в производстве газобетона. В связи с резким сокращением объемов строительства в начале 90-х годов наблюдается значительное падение спроса на строительные материалы. Ряд предприятий не смогли приспособиться к этим условиям и были вынуждены свернуть производство.

Новый этап в развитии газобетона связан с появлением в России в 1994-1997 гг. импортных технологических линий, позволяющих выпускать АГБ «нового поколения», отличающийся от прежнего точными геометрическими размерами и лучшими физико-механическими свойствами. Заводы на импортном оборудовании, обеспечили появление на российском рынке более 0,5 млн.м³ газобетонных блоков плотностью 500-600 кг/м 3 . Газобетонные изделия «нового поколения» быстро нашли свое место на рынке стеновых материалов, постепенно вытесняя неавтоклавные ячеистые бетоны, керамзитобетон, создавая конкуренцию керамическому и силикатному кирпичу.

На этом фоне начиная с 2004 г. вводятся в эксплуатацию новые заводы с импортными технологическими комплексами (рис. 1). В итоге, к концу 2014 г. число производителей АГБ увеличилось до 74, а их общая производственная мощность составила 15,9 млн м 3 /год. В большей степени (79,2 %) эти мощности представлены именно импортными технологическими комплексами (табл. 1).

Данные об установленных мощностях по выпуску АГБ

Количество технологических линий*

* Число линий и заводов не совпадает, так как некоторые заводы имеют несколько линий.

В прошедшем году всеми предприятиями отрасли было выпущено 12 899 318,94 м 3 изделий из АГБ. В сравнении с прошлым годом выпуск АГБ увеличился на 14,2 %. Повышение выпуска обусловлено как вводом новых мощностей, так и увеличением выпуска на действующих заводах. Как показал проведенный анализ, в 2014 г. большая часть предприятий (46) увеличила выпуск АГБ в сравнении с 2013 г.

Больше всего газобетона, как в абсолютных, так и в относительных единицах выпустили заводы Центрального федерального округа. Выпуск на долю населения (табл. 2) в ЦФО составил 0,14 м 3 /чел, что более чем в 1,5 раза больше, чем в среднем по России (0,09 м 3 /чел). Косвенно это свидетельствует о большем объеме потребления газобетона в данном регионе. Меньше всего АГБ производится и применяется в Дальневосточном и Северо-Кавказском округах, что связано с небольшим числом производителей газобетона в этих регионах, низкой популярностью данного материала, а также невысокими объемами строительства.

Выпуск АГБ по федеральным округам

Общий выпуск, м 3

Выпуск на душу населения,

0,14

По общему объему произведенного АГБ можно оценить объем внутрироссийского потребления данного материала, приняв во внимание тот факт, что российский газобетон практически не поставляется на экспорт. Но в тоже время импорт изделий из АГБ, главным образом, из Белоруссии остается достаточно высоким. По данным Секретариата межправительственного совета по сотрудничеству в строительной деятельности стран СНГ, экспорт газобетона из Республики Беларусь в Россию в 2014 г. составил 1,3 млн м 3 , в том числе в Центральный и Северо-Западный регионы по 500 тыс. м 3 . Кроме этого, по данным торговых организаций, реализующих АГБ в Калининградской области, объем импорта газобетона из Польши в этот регион составил 200 тыс. м 3 . В этой связи, общее потребление изделий из АГБ в России в 2014 г. можно оценить на уровне 14,4 млн м 3 .

В настоящее время практически весь АГБ в России производится в виде мелких стеновых блоков. На долю армированных изделий (перемычки, плиты, панели) по результатам 2014 г. приходится лишь 0,46 % от общего выпуска АГБ. Объем армированных изделий, произведенных в 2014 г., составил 58306,91 м 3 .

Стеновые блоки чаще всего производят с плотностью от 300 до 800 кг/м 3 (рис. 2), при этом основной объем газобетона (90 %) представлен марками D500 и D600. Усредненный показатель плотности всего газобетона, выпущенного в 2014 г., составляет 516,7 кг/м 3 . В сравнении с 2013 годом (518,4 кг/м 3 ) он незначительно снизился. Таким образом, направленность рынка в сторону снижения плотности производимого АГБ сохраняется в течение последних лет [4, 5].

На импортных линиях, как правило, выпускают более легкие изделия, на отечественных — чуть тяжелее (рис. 3). Это связано с особенностями оборудования: импортные комплексы предоставляют большую возможность для выпуска изделий пониженной плотности (за счет точной дозировки компонентов,интенсивного смешивания, наличия закрытых зон твердения, автоклавирования при повышенном давлении и др.).

Исследования рынка, проводимые НААГ, в последние годы позволили выявить некоторые региональные особенности выпуска АГБ. Наиболее легкую продукцию выпускают заводы Северо-Западного региона: усредненная плотность выпускаемого газобетона там самая низкая по России — 465 кг/м 3 . Наиболее тяжелый газобетон выпускается в Сибири: средняя плотность 569 кг/м 3 (рис. 4).

Подобный результат объясняется главным образом сложившимися традициями, которые в свою очередь зависят от возможностей производителей и их усилий по продвижению продукции. В Северо-Западном регионе одними из первых освоили массовый выпуск АГБ с плотностью 400 кг/м 3 и ниже, а также провели активную компанию по его продвижению. В Сибирском округе сложилась обратная ситуация.

Там основные производители сориентировались на выпуск продукции с плотностью 500 кг/м 3 и выше и до настоящего времени активного производства продукции пониженной плотности не производят. В ряде случаев на плотность выпускаемых изделий влияет сейсмичность региона. В частности, в Южном округе выпуск изделий пониженной плотности затруднен в связи с высокой сейсмичностью.

Подводя итог вышесказанному можно отметить, что производство автоклавного газобетона продолжает активно развиваться. Ежегодно запускаются новые линии по выпуску АГБ, действующие заводы наращивают свои объеме. Все это обеспечивает ежегодный рост мощностей по производству АГБ в средним на 3-5 % в год.

Как следствие, растет выпуск данного материала и в 2014 совокупный объем впущенного АГБ составил 12,9 млн м 3 . При этом качественно меняется выпускаемая продукция. На смену армированным панелям плотностью 700-800 кг/м 3 пришли мелкие стеновые блоки плотностью 400-600 кг/м 3 с точными геометрическими размерами и улучшенными физико-механическими характеристиками. Другими словами, тенденции, сопровождающие рынок на протяжении всей его истории сохраняются и в настоящее время.

Весомый вклад в результаты отрасли вносят предприятия-члены НААГ. На сегодняшний день Ассоциация объединяет около половины всех мощностей по выпуску АГБ – совокупная мощность членов НААГ 7,3 млн м 3 /год. В 2014 г. 23 завода, входящие в НААГ, произвели 6,4 млн м 3 АГБ (49,6 % от общего выпуска).

НААГ это не просто объединение лидеров отрасли, эта организация занимающаяся поддержкой производителей АГБ (нормативной базой, научно-техническими исследованиями), а также осуществляющая популяризацию и продвижение автоклавного газобетона. В рамках этой работы НААГ ежегодно реализует исследование рынка, по результатам которого и была подготовлена данная статья.

Источник: ekoyar.ru