Выбор строительного материала – всегда ответственное решение. В этой статье рассказано об арболите, что это такое, из чего он состоит, а также о его отличиях от других материалов.

Арболитовые блоки – что это такое

Арболитовый блок — крупногабаритный литой камень для стен коттеджей, общественных и промышленных зданий с заложенной теплоизоляцией. Разрешено использовать в помещениях с влажностью до 75%, в неагрессивной среде, при постоянных температурах от -40°С до +50°С.

Материал арболит относится к лёгким бетонам с основным заполнителем щепой и специальными добавками. По структуре его производят плотным и поризованным. Изделия из арболита (блоки, плиты, панели) по своему назначению делятся на теплоизоляционные и конструкционно-теплоизоляционные. Выпускаются с арматурой и без.

Что включено в состав арболитовых блоков

Чтобы понимать, что такое арболит, необходимо знать, из чего он состоит. В качестве связующего выступает:

- портландцемент марок не ниже М300 для теплоизоляционного и М400 для конструкционного арболита;

- портландцемент с минеральными добавками для повышения морозостойкости;

- сульфатостойкий цемент для защиты от агрессивной среды.

Объём и марка цемента зависят от требуемой марки арболита, характеристик заполнителя и других факторов. Задаётся технической документацией. Превышение объёма цемента утяжеляет изделие и ухудшает теплоизоляцию.

Заполнителем выступает размельчённая древесина хвойных и лиственных деревьев, костра конопли, льна и др. В составе арболита занимает от 75 до 90% объёма. Применение других продуктов деревообработки (дробленки, станочной стружки, опилок и пр.) согласовывается на определённых условиях. Требования к используемой щепе:

Это ХУДШИЙ материал для стройки?! / ПЛЮСЫ И МИНУСЫ строительства дома из арболита

- длина частиц в пределах 30 мм (лучше 20 мм), ширина до 10 мм (лучше 5 мм), толщина 3-5 мм;

- остатков коры менее 10%, хвои и листвы менее 5%.

Щепа и другие элементы закладываются без плесени, гнили и примеси частиц земли, камней, песка. Увеличение размеров частиц снижает прочность, уменьшение — теплоизоляцию.

Для получения заложенных эксплуатационных показателей изделий используют хим. добавки, которые позволяют получить заданный комплекс свойств, ускорение твердения, повышение защитных и регулирующих категорий.

- алюминий сернокислый,

- кальций,

- жидкое стекло,

- известь гашеную и другие элементы.

Объём добавок составляет от 2 до 4% цементной массы. Добавляются в виде водного раствора требуемой плотности.

Химические добавки для производства работают при условии соблюдения требований нормативной документации.

Вода, для производства арболитовых блоков, регламентируется ГОСТ 23732-79, температура применения не менее 15°С.

Плюсы и минусы арболитовых блоков

Основные преимущества приводятся в комплексе характеристик материала:

- Главный плюс – это теплоизоляция. Лучшая среди материалов этого ряда. По сохранению тепла превосходит керамзитобетон – в 3 раза, пеноблок – в 2 раза, кирпич – в 5 раз. Что это за материал, арболит, говорит факт применения его при строительстве зданий на станции «Молодёжная» в Антарктиде.

- Прочность, гибкость и долговечность. По показателям прочности на сжатие, изгиб и модуля упругости, арболитовые блоки относятся к лучшим представителям строительных материалов в своей области применения. Они практически не дают усадки, не образуются трещины, выдерживают большие нагрузки, не боятся повреждений. Долговечность здания из арболитовых блоков не менее 50 лет. По техническим характеристикам арболит рекомендован для строительства в сейсмоопасных регионах.

- Звукопоглощение арболита 0,17-0,6 ед. Это обеспечивает шумоизоляцию помещения как от наружных шумов, так и от внутренних.

- Пожаробезопасный материал. Не поддерживает горение (Г1), трудновоспламеняемый (В1), малодымообразующий (Д1), малотоксичный (Т1).

- Небольшой вес. 1 куб. м блоков из арболита (26,5 штук) весит 638 кг, 1 куб. м кирпича (512 штук) – 1766 кг. Это даёт экономию на стоимости фундамента, снижает текущие расходы, ускоряет строительство.

- С материалом легко работать – резать, рубить, пилить, забивать гвозди и завинчивать саморезы.

- Экологичность. Изготавливают из натуральных материалов. Слагающие арболита препятствуют развитию гнили, плесени и грибка. V группа биостойкости. Важен комфортный микроклимат внутри дома. Арболит это обеспечивает своей паропроницаемостью.

- Морозостоек. 25-50 циклов замерзания и оттаивания. Оштукатуривание наружных поверхностей защитит от прямого попадания воды, сохранит показатель теплопроводности, увеличит срок службы.

Недостатки арболита, противопоказания к применению, способы борьбы с ними.

- Главная проблема – влагопоглощение от 40 до 80%. Это уменьшает теплоизоляцию и морозостойкость. Решение – защита стен: штукатурка (толщина наружной не менее 20 мм, внутренней 15 мм), вентилируемые фасады, облицовка кирпичом, панелями и другими материалами. Для сохранения паропроницаемости дома, рекомендовано использовать такие же «дышащие» материалы.

- Точность геометрии изделий уступает кирпичу, газо- и пеноблокам. Допускаются отклонения от габаритных размеров в пределах 5 мм. Это приводит к местному увеличению толщины кладочного раствора. Обеспечить точность габаритов блоков поможет дополнительное фрезерование.

- Противопоказаны воздействия агрессивных газов и влажность внутри помещения свыше 75%. Это сужает область применения. Нейтрализуется химическими добавками и обработкой поверхности.

Нельзя считать недостатком арболита обилие на рынке стройматериалов подобных продуктов «гаражного» изготовления с неизвестным составом и эксплуатационными качествами, габаритные размеры с отклонениями до 1,5-2 см от заданных. При промышленном производстве с выполнением всех требований показатели качества арболитовых блоков соответствуют нормативам.

Основные характеристики, сравнение с другими материалами

| Показатели | Значения |

| Средняя плотность, кг/м3 | 450 – 550 теплоизоляционный 550 – 800 конструкционный |

| Прочность на сжатие, МПа//кгс/см2; класс прочности | 0,5-5// до 50 кгс/см2; В0,35-В3,5 |

| Прочность на изгиб, МПа | 0,7-1,0 |

| Модуль упругости, МПа | 250-2300 |

| Теплопроводность, Вт/М2С0 | 0,07-0,17 |

| Звукопоглощение 126-2000Гц | 0,17-0,6 |

| Огнестойкость, час | 0,75-1,50 |

| Морозостойкость, циклов | 25-50 |

Сравнение основных показателей арболитовых блоков с подобными стройматериалами

| Характеристики | Блоки | ||||

| Арболитовые | Керамзитобетонные | Пенобетонные | Газобетонные | Полистеролбетонные | Газосиликатные |

| Прочность, Мпа | 0,5-5 | 2,5-10 | 2,3-8 | 2,4-5,4 | 1-3,4 |

| Плотность, кг/м3 | 450-850 | 600-1200 | 450-1100 | 400-550 | 400-500 |

| Теплопроводность, Вт/м℃ | 0,07-0,17 | 0,18-0,5 | 0,1-0,31 | 0,1-0,17 | 0,09-0,15 |

| Морозостойкость, цикл | 25-50 | 35-75 | 25-75 | 25-80 | 25-50 |

| Усадка, % | 0,2-0,4 | 0,2-0,4 | 0,7-1,8 | 0,12-2,0 | 1,0-3,2 |

| Водопоглощение, % | 40-80 | 20 | 25 | 35 | 20 |

| Звукоизоляция, Дб | 50-75 | 60-70 | 55-58 | 50-55 | 45-50 |

| Толщина наружных стен, мм | 380-400 | 700-900 | 600-800 | 500-700 | 500-600 |

Приведённые данные являются усреднёнными. Для каждого вида и состава материала подлежат уточнению.

Разновидности арболитовых блоков

Производители могут выпускать их любых размеров. Основные типы изделий это:

- стеновые – 300/250/500 и 400/250/500 мм; вес 22,4-30 кг;

- перегородочные – 150/250/500 и 200/250/500 мм; вес 11,4-15 кг;

- блоки с выемкой для армопояса – 500/200/300 мм; вес 12 кг;

- малый арболитовый блок – 190/190/300 мм, вес 6,4 кг.

Блоки из арболита делают методом вибропрессования (вибролитья) и прямым прессованием. Кладут на обычный раствор с порядной перевязкой швов. Рекомендованная толщина наружной стены из них в Архангельске 420 мм, в Краснодаре 270 мм. В средней полосе России рекомендуемая толщина наружных стен из арболитовых блоков составляет 350 мм, допустимая 230 мм.

Простая технология и доступные материалы привели к появлению большого количества подделок из состава, похожего на арболит. Только на предприятии проводятся требуемый входной контроль сырья, операционный контроль технологического процесса, приёмочный контроль готовой продукции на соответствие нормативным требованиям.

Качественные изделия покупают у производителя или в крупной торговой сети. Сертификаты качества и пожарной безопасности подтверждают то, что это арболит и надёжность поставщика.

Свойства арболита и технология производства позволяют получать любые сочетания прочности с низкой теплопроводностью. Можно выбрать максимальное соответствие качеств материала условиям эксплуатации при строительстве дома, бани, гаража, цеха и других зданий.

Источник: stena-block.ru

Арболит — что это такое как строительный материал, из чего его делают и где применяют в строительстве

При возведении малоэтажных жилых зданий используются различные строительные материалы на основе цемента. Застройщику, желающему сэкономить деньги и обеспечить хорошую теплоизоляцию помещений, необходимо знать, что такое арболит и какие существуют виды материала.

Что это такое

Арболит — это строительный материал на основе бетонной смеси и органического наполнителя, предназначенный для возведения перегородок. Преимуществом материала является сниженный вес (по сравнению, например, с силикатным кирпичом или искусственными камнями).

Строительный материал выпускается в виде прямоугольных блоков, размеры и химический состав смеси регламентированы стандартами ГОСТ 19222-84 и 54854-2011. При нарушении технологии материал становится хрупким и разрушается на фрагменты под воздействием собственного веса.

Преимущества и недостатки арболита определяются особенностями производства, которые нужно тщательно изучить.

История арболита и деревобетона

Материал арболит был разработан специалистами нидерландской компании Durisol в 30-е годы прошлого столетия. Блоки использовались для строительства зданий в ряде европейских государств. Теплоизоляционные характеристики и низкая стоимость блоков предопределили распространение арболита и на территории Северной Америки.

Блоки европейского образца имели оболочку из смеси цемента с древесными отходами, в центре находились секции из древесины (для повышения прочности).

Отечественный опыт производства

В начале 60-х годов производство аналогичного материала началось в СССР. Технология и состав смеси были позаимствованы у европейских производителей. Первые годы материал применялся при возведении промышленных зданий и сельскохозяйственных построек.

Строительный материал начал массово применяться в СССР только в начале 80-х годов, когда было построено несколько заводов по выпуску панелей для изготовления стен. Дома из арболита, собранные в 60-70-е годы прошлого века, продолжают эксплуатироваться спустя 50 лет после постройки.

Многие зададут вопрос, панель из арболита — что это такое и как ее установить. Панель изготовлена методом заливки формы цементным раствором, в который введены отходы древесины. Кромки обрабатываются режущим инструментом, для фиксации используются шурупы или цементная смесь.

Полученная панель позволяет установить внутри кабели электрической проводки и смонтировать розетки или выключатели. Но в 90-е годы популярность материала пошла на спад, что привело к закрытию предприятий по выпуску арболитовых панелей.

Зарубежный опыт

Зарубежные изготовители выпускают арболит классического типа, а также материал 3-слойного типа (с жестким центром и гладкими внешними листами). Австрийская компания Velox предлагает стационарную опалубку, состоящую из древесной щепы, цемента и стабилизаторов (жидкое стекло и сульфат алюминия). В японском арболите Пермакс используется наполнитель из продольной стружки и дополнительной щепы.

Существует специальный материал для отделки фасадов зданий, покрытый красками на акриловой основе и синтетическими смолами.

Соблюдение технологии и точной дозировки всех компонентов

Технологический процесс приготовления арболита состоит из следующих этапов:

- Внесение древесного наполнителя в дозирующий прибор. Доля хвои или коры не должна превышать 5% от массы наполнителя.

- Загрузка химических веществ и портландцемента требуемой марки.

- Перемешивание массы с подачей воды до момента формирования однородной массы. Затем смесь распределяется на вибрационном столе по формам, допускается установка внутри ячеек разделительных пластин (для получения брикетов треугольной или трапециевидной конфигурации).

- Принудительное удаление влаги в сушильной камере при температуре, регламентированной стандартом. Время сушки не должно превышать 24 часа.

Состав

В состав арболита входит цемент, древесный наполнитель и дополнительные вещества, стабилизирующие состав. Для обеспечения текучести материала (при формовке или заливке) в состав раствора вводится вода. Пропорции раствора зависят от применяемых реагентов и назначения материала.

Заполнитель

Вес арболита и его свойства (теплопроводность и прочность) зависят от массовой доли наполнителя, которая составляет от 75 до 90% (зависит от марки и изготовителя). В качестве заполнителя используются отходы древесины, дополнительно прошедшие через дробилку.

Применение отходов древесины хвойных пород (за исключением лиственницы) обеспечивает повышение характеристик смеси. Допускается использование перемолотой крошки деревьев, относящихся к твердолиственным породам (например, береза или тополь).

Характеристики арболитовых изделий зависят от влажности и размера щепы. Категорически запрещается использовать в производстве свежесрубленную древесину, поскольку в состав сырья входят вещества, отрицательно влияющие на прочность арболитового блока или листа. Для обеспечения гладкой поверхности в состав смеси вводится стружка или опилки.

Если в качестве заполнителя применяются отходы сельского хозяйства (образующиеся, например, после обработки льна или конопли солома), то полученный материал не является классическим арболитом.

Цементное вяжущее

Для соединения наполнителя используется портландцемент марки М400 или М500. От количества связующего вещества зависит прочность полученной смеси. Количество цемента, необходимого для получения смеси, зависит от состава заполнителя и от марки вяжущего вещества.

При контакте воды и древесины происходит выделение органических веществ, которые негативно влияют на арболит. Для снижения негативного эффекта древесные отходы выдерживаются в ваннах с водой под открытым небом. Длительность вымачивания доходит до 90 дней, зависит от сорта древесины.

Для ускорения процедуры допускается замена воды водным известковым раствором (срок выдержки составляет 72-96 часов). Дополнительная вода, необходимая для создания цементной связки, вводится при затворении арболитовой смеси.

Химические добавки

Дополнительные реагенты вводят в смесь для нейтрализации органических веществ, которые вымываются из древесины водой. Процесс обработки называется минерализацией, в состав арболита вводится сульфат алюминия или хлористого кальция (допускается применение гашеной извести или сернокислого глинозема).

Существуют 2 технологии введения добавок — путем предварительной обработки щепы или введением в раствор в момент смешивания компонентов. Добавки дополнительно ускоряют процесс затвердевания цементного связующего и повышают прочность материала.

Применение в строительстве

Промышленность выпускает несколько разновидностей арболита:

При строительстве зданий применяются готовые блоки или плиты, изготовленные из кристаллизовавшегося арболита. Допускается заливка конструкций зданий жидким раствором (с использованием опалубки).

Прочность материала считается достаточной для создания 3-этажных жилых конструкций. Материал используется для дополнительной тепловой или звуковой изоляции стен или перекрытий между этажами зданий.

Плюсы и минусы

- Пониженная теплопроводность, что снижает потери тепла из помещения или охлаждение внутреннего объема в зимнее время. Проведенные замеры показали, что стены из арболита удерживают тепло в 3 раза лучше, чем переборки, изготовленные из вспененного бетона с обшивкой из минеральной ватой или полистиролом. Морозостойкость материала зависит от количества впитанной влаги, максимальную устойчивость имеет обезвоженный арболит.

- Материал пропускает пары воды (параметр немного уступает древесине). Арболит не воспламеняется при воздействии открытого огня и не склонен к тлению. При длительном нахождении в пламени материал не выделяет дыма.

- Арболитовые стены и перекрытия допускают растяжение без возникновения трещин или разломов (например, при усадке дома).

- Низкий вес блоков и плит, изготовленных из арболита, позволяет использовать грузоподъемные механизмы с упрощенной конструкцией.

- Для крепления элементов допускается использовать шурупы или гвозди. При соединении деталей не появляются трещины и не возникает срыв резьбы, нарезанной в теле плит шурупами.

Недостатки материала зависят от методики изготовления, соблюдения технологического процесса и из чего был замешан раствор (качество и пропорции исходных ингредиентов). При хранении материала следует учитывать, что арболит не допускает повышения влажности в замкнутом помещении. При отсутствии притока свежего воздуха на поверхности начинает расти грибок, разрушающий древесный наполнитель.

Классический арболит имеет пониженную по сравнению с кирпичом или бетоном прочность, что накладывает ограничения на количество этажей в строящемся здании. Одновременно следует учитывать, что прочность изделий из арболита сопоставима с аналогичными параметрами блоков, изготовленных из газосиликата или пенобетона.

Введение дополнительных примесей позволяет повысить прочностные характеристики, но довести их до соответствия бетонным смесям невозможно.

Источник: 1beton.info

Арболит:описание,применение,виды,достоинства,недостатки,фото,видео.

Арболит или деревобетон – вид легкого бетона с несколько неожиданным наполнителем – древесной щепой. Свойства его заметно отличаются от более привычного опилкобетона, причем в пользу арболита.

Применение он нашел самое разнообразное. Про состав арболита, его пропорции, достоинства и недостатки блоков и стеновых панелей, цену за куб, отзывы владельцев расскажем в этой статье.

Что такое арболит

Что такое арболит? Слово арболит имеет происхождение от латинского arbor, «дерево» и litos, «камень». На нашей территории (т.е. бывшего Союза) его называют арболит, а за границей — деревобетон. Деревобетон включает в себя опилки, а арболит только щепу.

Арболит – это материал, состоящий из смеси, в составе которой в качестве вяжущей основы используют цемент (вместо цемента может быть известь, магнезиальное вяжущее), органический заполнитель (древесная щепа), и небольшое количество химических добавок.

Положительные стороны материала

Одним из важнейших преимуществ арболита является его экологичность. Это безопасный для здоровья человека строительный материал. Состав и производство его также абсолютно безопасны, в том числе и для окружающей среды. А химические добавки давно используются во благо человечества. Например, такая добавка, как сернокислый алюминий, используется для эффективной очистки воды на водоочистительных станциях.

Главными преимуществами арболита являются: Повышенная тепло- и звукоизоляция, которые достигаются благодаря пористости материала, что позволяет отказаться от дополнительного утепления. Абсолютная огнестойкость — за счет того, что древесная щепа окружена толстым слоем бетона. Прочность. Технология производства дает арболиту высокие коэффициенты прочности на изгиб.

Т. е. там, где другой материал треснет, арболит останется невредимым. Только при больших нагрузках этот материал может деформироваться, но также достаточно медленно, так как древесная щепа обладает связывающими функциями.

Пластичность достигается опять же благодаря древесному наполнителю, поэтому арболиту не страшны повреждения при транспортировке, монтаже, а также воздействия природных факторов (колебания грунта, температурные скачки и т.д.) Легкость по сравнению с обычными материалами (кирпич, бетон), что облегчает работы по укладке блоков. Долговечность. Арболит не гниет, слабо поражается грибком, плесенью и химическими веществами. Легко изменять форму блока с помощью пилы, топора, а вбивание гвоздей, вкручивание саморезов даже без дюбелей не составит никаких трудностей.

Его недостатки

Специалисты выделяют недостаток данного материала, связанный с высоким водопоглощением, поэтому использование его в помещениях с высокой влажностью или в районах, где преобладают осадки, не рекомендуется. Это ни в коем случае не говорит о том, что строение разрушится после дождя, как карточный домик, но срок службы здания сократится в разы. Чтобы избежать этого, нужно предпринять некоторые меры по гидроизоляции строения еще на этапе возведения.

Если использовать блоки для фундамента, то обязательно нужна гидроизоляция и располагать их нужно выше уровня грунта минимум на 0,5 м. Если арболит использовать в строительстве крыши, то нужно обязательно защитить стены от дождя с помощью свесов. Штукатурка или другая отделка защитят наружные блоки от воздействия дождя и снега. Из недостатков можно выделить также неидеальную форму блока, которая сказывается на укладке и отделке. Однако некоторые предприятия стали выпускать пазо-гребневые блоки, позволяющие увеличить площадь сцепления их, тем самым уменьшив швы и облегчив укладку.

Описание и особенности

В состав деревобетона входят:

- наполнитель – древесная щепа, причем довольно жестко ограничиваемая в размерах, а также измельченная рисовая солома, костра льна, стебли хлопчатника, и даже хвоя и кора;

- вяжущее – цемент соответствующей марки. Это зависит от предполагаемой прочности материала, но не ниже М300;

- химические добавки – обеспечивают лучшее соединение составляющих, быстрое отвердение и так далее. Используются в основном хлористые соли калия, кальция, алюминия, а также «жидкое стекло».

Древесная щепа и цемент – материалы, сложно сочетаемые друг с другом, поэтому здесь очень важным является соблюдение всех особенностей технологии при производстве, в частности, тщательное и длительное перемешивание исходной смеси.

- Не меньшее значение имеет сырье: важны размер щепы – не более 25 мм в длину и 10 в ширину, определенная степень шероховатости, порода дерева – ель, сосна, бук, и даже характер древесины – ранняя или поздняя. При соблюдении всех норм ГОСТ материал получается пористый, «дышащий», но при этом прочный.

- Состав исходных компонентов влияет на результат не в меньшей степени. Для теплоизоляционного материала соотношение обычно такое: 1 доля вяжущего, 1 доля щепы и 1,5 доли воды, а, вернее говоря, раствора с солями. Для получения конструкционного материала доля вяжущего увеличивается в определенных пределах.

- Регламентируются при производстве не пропорции, а полученные свойства арболита. Если они соответствуют ГОСТ или ТУ, то состав считается пригодным к работе.

Изготовление арболита

Сделать арболитовые блоки у себя на участке совсем не сложно. Для этого нужны древесные опилки, цемент, известь или глина, песок. Так же вам понадобится бетономешалки и формы необходимых размеров, для заливки смеси.

Рассмотрим этапы изготовления опилкобетона. Необходимые пропорции приведены в таблице.

- Просеиваем опилки через сито, с размером ячейки 1х1 см.

- Добавляем в бетономешалку просеянные древесные опилки и песок. Хорошо перемешиваем.

- Готовим жидкий цементно-известковый раствор в отдельной емкости.

- Заливаем раствор в бетономешалку и тщательно перемешиваем полученный состав.

- Разливаем все по формам.

Изготовленные таким образом арболитовые блоки вынимают из формы через пару дней, а после чего они должны набрать прочность в течении 30 суток в сухом помещении.

Строительные блоки марок 5 и 10 применяют для утепления, более высоких марок для возведения стен.

Минусом арболита является то, что он хорошо впитывает влагу, поэтому его необходимо защищать от атмосферных осадков. Сделать это можно при помощи оштукатуривания. Штукатурить стены можно только после полной усадки строения, а это примерно через полгода, иначе штукатурка может лопнуть.

Более надежный, но и более дорогой способ — это применение проникающей гидроизоляции

Из опилкобетона можно строить небольшие монолитные строения. Для этого, сначала сооружают опалубку необходимой конструкции, в которую заливают смесь арболита.

Заливать необходимо слоями, не более 15 см, при этом нужно хорошо штыковать и уплотнять каждый слой.

Такой монолитный опилкобетон набирает прочность в течении 3 месяцев.

Состав

В арболитовую смесь могут входить различные составляющие. Согласно ГОСТ 19222-84 арболит должен состоять из нескольких компонентов.

Цементное вяжущее. В качестве такого заполнителя должен использоваться портландцемент, имеющий марку не ниже М400. Некоторые производители предлагают блоки, изготовленные на основе морозостойкого цемента. Следует учесть, что при длительном хранении цементные блоки теряют первоначальные характеристики, из-за чего они могут не соответствовать требованиям, заявленным производителем.

Чтобы не столкнуться с такой проблемой, опытные строители рекомендуют покупать арболит из цемента не ниже марки М500.

Компоненты химического происхождения. Арболитовые блоки частично состоят из органических заполнителей, которые имеют свойство гнить. Чтобы избежать поражения щепы грибком, в смесь добавляются различные химические добавки. Это могут быть хлориды кальция или аммония, сульфат алюминия или другие неорганические вещества.

Такие компоненты отличаются безвредностью для здоровья человека. Они позволяют не только защитить древесную щепу от преждевременной порчи, но и ускорить процесс адгезии компонентов арболитовой смеси, при этом сократив время высыхания блоков.

Для создания арболита также используется вода. Ее качество регламентируется ГОСТом 23732-79. В воде не должны содержаться жиры и производные липидов, красящие компоненты. Для производства блоков применяется только пресная жидкость.

Перед тем как приступить к технологическому процессу, вода и химические составляющие подвергаются лабораторным исследованиям. Их проводят регулярно для каждой вновь поступившей партии.

| Марка арболита | Цемент(М400) | Кол-во извести | Кол-во песка | Кол-во опилок | Получаемая плотность, (кг/м 3 ) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600–700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900–1000 |

| 25 | 1 | — | 3 | 6 | 1200–1300 |

По ГОСТу 19222 84 арболит в зависимости от плотности подразделяется на:

теплоизоляционный — со средней плотностью до 500 кг/м3;

конструкционный — со средней плотностью свыше 500 до 850 кг/м3.

Теплоизоляционный используется в качестве не несущих перегородок, возведения лёгких одноэтажных зданий, как утеплитель.

Конструкционный используется для возведения несущих стен в малоэтажном строительстве (до 3-х этажей).

Арболит в зависимости от прочности на сжатие подразделяют на классы:

В0,35; В0,75, B1 — для теплоизоляционного арболита;

B1,5; B2; В2,5; В3,5 — для конструкционного арболита.

Показатель прочности при сжатии характеризуют марками:

М5, М10, М15 — для теплоизоляционного арболита;

М25, М35, М50 — для конструкционного арболита.

Производители выпускают несколько видов такого класса бетона. Речь о них пойдет ниже.

- Строительные блоки. В эту группу входит теплоизоляционный и конструкционный материал. Эти составляющие применяются в различных сферах. Первый обладает небольшой плотностью, благодаря чему он используется для укладки теплоизоляционной основы при возведении межкомнатных перекрытий. Конструкционный вариант имеет плотность, примерно равную 800 кг/куб. м (из-за большего содержания цемента). За счет более высокой прочности такой арболит применяется для сооружения несущих стен и опорных конструкций.

- Арболитовые плиты. Применяются в качестве теплоизоляционного материала. Их плотность не превышает 500 кг/куб. м.

- Блоки с декоративной облицовкой. Такие изделия могут быть отделаны мраморной крошкой или облицовочной плиткой. Эти материалы стоят гораздо дороже обычных блоков. Однако строение, при помощи которых оно возведено, не нуждается в дальнейших работах по декоративной отделке фасадной части.

- Раствор. Он готовится непосредственно на стройплощадке и не подлежит хранению. Раствор применяется для создания монолитных изделий. Чаще всего он используется для утепления жилых помещений, гораздо реже – для возведения небольших сооружений. Помимо этого, из него изготавливается несъемная опалубка для сооружений, чья высота не превышает 3 этажей.

- Гипсовый арболит. Его отличие от обычного – использование при производстве гипса, вместо портландцемента. Он обладает существенными преимуществами: не требует применения химических составляющих и быстро отвердевает.

Как и любые сертифицированные строительные материалы, блочный арболит выпускается в определенных размерах. Самыми «ходовыми» считаются изделия в форме параллелепипеда с параметрами длины, ширины и высоты, равными 500, 300 и 200 мм соответственно.

Технические характеристики

Основные технические характеристики арболита представлены в таблице

| Средняя плотность, кг/м3 | 500 — 850 |

| Прочность при сжатии, МПа | 0,5 – 3,5 |

| Прочность при изгибе, МПа | 0,7 – 1 |

| Модуль упругости, МПа | 250 – 2300 |

| Теплопроводность, Вт/(мС) | 0,08 – 0,17 |

| Водопоглащение, % | 40 — 85 |

| Морозостойкость, цикл | 25 – 50 |

| Усадка, % | 0,4 – 0,5 |

| Огнестойкость | 0,75 – 1,5 ч |

| Звукопоглащение, 126 – 2000 Гц | 0,17 – 0,6 |

| Биостойкость | 5 группа |

Давайте теперь ознакомимся с этими характеристиками подробнее.

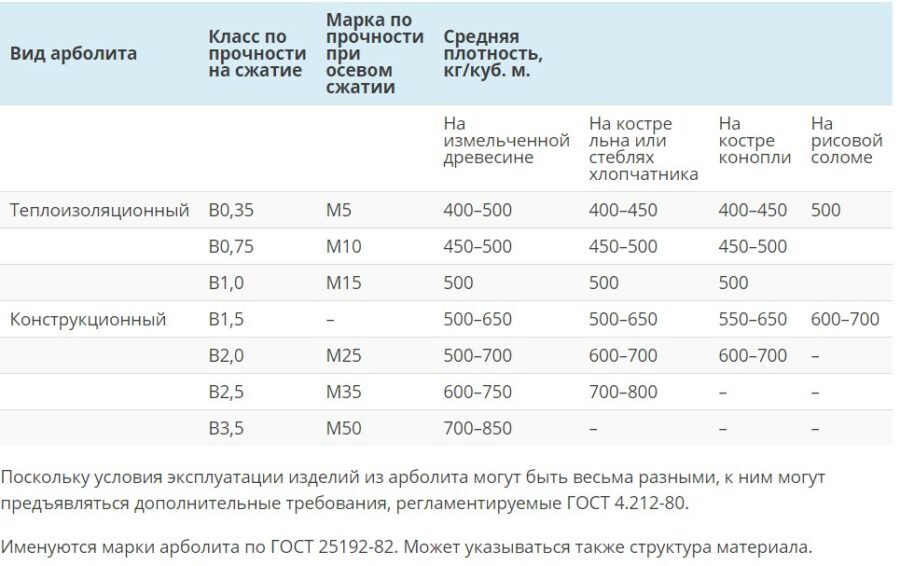

Плотность является основополагающим фактором при возведении сооружений. Согласно ГОСТ 19222 84, при производстве арболита, вместо щепы можно использовать такие заполнители как костра конопли и льна, измельченные стебли хлопчатника и дробленая рисовая солома. Средняя плотность арболита в зависимости от вида и класса, а также от вида заполнителя указана в таблице.

| измельченной древесине | костре льна или дробленых стеблях хлопчатника | костре конопли | дробленой рисовой соломе | |||

| Теплоизоляционный | В0,35 | М5 | 400-500 | 400-450 | 400-450 | 500 |

| В0,75 | м10 | 450-500 | 450-500 | 450-500 | ||

| В1,0 | М15 | 500 | 500 | 500 | ||

| Конструкционный | В1,5 | — | 500-650 | 550-650 | 550-650 | 600-700 |

| В2,0 | М25 | 500-700 | 600-700 | 600-700 | — | |

| В2,5 | М35 | 600-750 | 700-800 | — | — | |

| В3,5 | М50 | 700-850 | — | — | — |

Сравнение плотности с другими строительными материалами:

| Арболит | 400 – 850 |

| Дерево | 450 — 600 |

| Газобетон | 600 — 800 |

| Пенобетон | 200 — 1200 |

| Кирпич силикатный | 1700 — 1950 |

| Кирпич керамический | 1550 — 1700 |

| Керамзитобетон | 350 — 1800 |

Хотя плотность у арболита и не высока, но благодаря этому, готовая конструкция будет весить гораздо меньше, нежели кирпичная. А если небольшой вес здания, то можно сэкономить на фундаменте.

Прочность означает то пороговое значение воздействия, выше которого происходит разрушение материала. Например, кубик арболита 150*150*150 (мм) плотностью 600 кг/м3 выдержит нагрузку более 8 тонн. Важными характеристиками являются прочность при изгибе (0,7 – 1 МПа) и упругость (до 2300 МПа). Благодаря этому арболит выделяется на фоне других строительных материалов. Блоки из ячеистого бетона или кирпич являются хрупкими материалами.

Популярные производители и средняя стоимость продукции

Арболит, пусть и легкий, но все-таки бетон, а поэтому более выгодным для строителя является обращение к ближайшему изготовителю, если, конечно, качество его продукции действительно стоит доброго слова. Очень часто деревобетон производят довольно кустарным методом, что заметно сказывается на его свойствах и на его репутации.

Чаще всего, компании, предлагающие строительство зданий из арболита, сами же его выпускают

- Компания «ЭкоДрев Продукт» – один из крупнейших в России производителей, изготавливает более 1000 куб м. Стоимость готовых блоков зависит от вида материала: цена теплоизоляционного арболита за штуку 4600 р. за куб. м, а конструкционного – от 5400 до 6200 р. за куб. м.

- Завод арболитовых изделий предлагает различные по размеру блоки. Средняя стоимость продукции – от 3600 р. за куб. м.

- Строительно-торговая компания «Арболит Трейд» изготавливает полнотелый и пустотелый деревобетон по цене в 5250 р. за куб м. В цену здесь входит и доставка материала.

- Велижская домостроительная компания изготавливает арболитовые блоки с 2007 года. Стоимость изделий – от 3900 р. за куб. м.

- Вологодский завод арболита предлагает конструкционный деревобетон за 4200 р. за куб. м.

История арболита и деревобетона

Отечественный опыт производства арболита

Деревобетон по официальной версии первыми открыли голландцы в 1930-ых годах. Они разработали технологию производства материала под названием DURISOL (ДЮРИСОЛ). Появились представительства компании DURISOL в Швейцарии и Германии. Деревобетон по технологии ДЮРИСОЛ благодаря своим характеристикам и свойствам стал известен во всей Европе и в Северной Америке.

Отечественный опыт производства арболита начинается в 1960-ом году, когда Советский Союз, скопировав технологию ДЮРИСОЛ, разрабатывает по материалу ГОСТ. Русский арболит проходит все технические испытания, даже становится стандартизированным и сертифицированным в СССР. На территории Союза строят более сотни заводов по производству арболита и материал начинают применять для строительства заводских зданий, сельских домов и ферм.

Интересный факт, что в 60-ые годы панели арболита применялись при строительстве трех здания и столовой в Антарктиде, на станции «Молодежная». Несмотря на климат, толщина стен была всего 30 см, и этого было достаточно.

Советский союз в 80-ых годах разрабатывает целевую программу под названием «Арболит». По этой программе заводы, производящие стройматериал, начинают работать с мощностью выпуска изделий в 500 тыс. м3 в год, а из советского арболита строят более 3 тыс. зданий.

В 1990-ые годы взят ориентир на строительство домов из блоков и панелей на основе неорганического заполнителя. Арболит, несмотря на свои уникальные свойства, массового применения в советском масштабном домостроении не получил. Одни арболитовые заводы были развалены, другие перепрофилированы, и в целом эта индустрия была разрушена. А те здания, что еще в 60-ые были построены из арболита, сейчас стоят, не утратив своего первоначального вида и состояния.

Зарубежный опыт производства деревобетона

- DURISOL (Нидерланды)

В настоящее время компания DURISOL имеет свои представительства в 12 странах мира, в т.ч. в Республике Беларусь и Российской Федерации. Деревобетон ДЮРИСОЛ состоит из щепы хвойных деревьев (80-90% от всего объема), которую обрабатывают минеральными добавками и портландцемента.

- Duripanel (Германия)

Фирма «Duripanel» в Германии выпускает блоки из деревобетона, наряду с блоками выпускает также стеновые панели. Панель имеет трёхслойную структуру, жёсткую основу внутри и с обеих сторон гладкий верхний слой. Для изготовления панелей используют древесные волокна, минеральные добавки, воду и портландцемент в качестве вяжущего.

Уже на протяжении 50-ти лет австрийская фирма занимается производством несъемной опалубки. Опалубка состоит из спрессованной еловой древесной щепы (95% от всего объема), цемента, жидкого стекла и сульфата алюминия.

- Пермакс (Япония)

В Японии выпускают древесно-цементные плиты «Пермакс». В качестве заполнителя используются заготовки древесины мягких пород и отходы от производства фанеры, из которых на строгальных станках изготавливают продольную стружку. Стружка высушивается, после чего древесное волокно расстилают ровным слоем на специальной распределительной машине и пропитывают цементным раствором с добавкой минерализаторов. Кроме древесного волокна для плит «Пермакс» применяют древесную щепу. В Японии выпускают около 20 млн. штук таких плит в год, их производство развивается также в соседних странах (Таиланд, Филиппины и др.)

- Сenturyboard (Япония и США).

Фирма «Сenturyboard», специализирующаяся в области лесопильной промышленности, организовала производство огнестойких плит для наружной отделки. Плиты покрываются акриловой краской или синтетическими смолами и имеют хороший внешний вид.

Фирма «Faswall» изготавливает блоки, которые состоят из портландцемента, древесной щепы и золы-уноса. Блоки соответствуют всем американским стандартам и широко применяются уже в течение 60-ти лет.

- Lignacite ltd (Великобритания)

Компания «Lignacite ltd» разработала строительные блоки на основе хвойных опилок, песка и цемента. Блоки пустотелые, обладают хорошими свойствами теплоизоляции, водостойкие, огнестойкие, морозостойкие и биостойкие. Применяют их для наружных и внутренних стен при малоэтажном строительстве.

- Пилинобетон (Словакия)

В Словакии разработан эффективный стеновой материал. Пилинобетон состоит из древесных отходов – опилок и стружки из хвойных пород древесины, хлористого кальция и портландцемента. Применяется для строительства сельскохозяйственных и жилых зданий, строительство мансард. Экологичность и долговечность деревобетона позволяет найти для него неожиданное применение. В Великобритании было организовано производство скворечников из деревобетона.

Оптимальное оборудование для производства арболита

Если бегло собрать преобладающие варианты, то получается следующая картина:

- Щепорез дисковый, ДС31 (Белгород). Цена завода 199 тыс. руб.

- Достоинства: компактность, мобильность в пределах цеха.

- Недостатки: зависимость от электропитания.

- Молотковая рубилка, ДС31 (Старый Оскол). Средняя стоимость 273 тыс. руб.

- Достоинства: большая производительность.

- Недостатки: требует дополнительных мощностей для транспортировки щепы в пределах цеха.

- Роторная рубилка, БМП (Вологда). Расценки в пределах 230 тыс. руб.

- Достоинства: комбинированный тип щепореза, высокая производительность.

- Недостатки: определенный размер приемного окна, сырье требует подгонки по размерам.

- Бункер-смеситель, БМП (Вологда). Цена завода 400 тыс. руб.

- Достоинства: достаточный объем для производства в коммерческих целях.

- Недостатки: для эффективной работы требует непрерывной загрузки, не подходит для мелких партий.

- Емкости под жидкости, ИРПЛАСТ (Иркутск). Стомимость от 7 тыс. руб за 500 л.

- Достоинства: компактные, разных форм, сделаны из полиэтилена.

- Недостатки: приходится дорабатывать под использование с насосами

Всем, естественно, хочется, чтобы оборудование было:

- мощным;

- компактным;

- производительным.

Однако на деле так бывает не всегда.

Цена на изделия колеблется в зависимости от применяемых материалов, компонентов. Два двигателя одинаковой мощности, но произведенные с разным запасом прочности, будут иметь различные цены. Более дешевый однозначно окажется в группе риска по поломке.

Размер убытка при этом сравним со стоимостью самого щепореза. Поэтому нет смысла покупать щепорез дешевле 150 тыс. руб., это ненадежные варианты. Оборудование производства Белгорода и Вологды считается оптимальным в этой отрасли.

Арболит своими руками

Вот теперь дошли именно до практической части. Одно дело, когда производство выдержано для массового производства, а другое дело, когда все делается для себя. Здесь уже можно обойтись без дорогостоящего оборудования.

Рассмотрим самый что ни на есть бытовой вариант, когда арболит готовится для постройки собственного дома и собственными силами. Хотя расходы заметно сократятся, важно все сделать грамотно, чтобы не сохранить качество продукта.

Оборудование

Без щепореза никак не обойтись, но можно сократить расходы до 4 раз, если по многочисленным объявлениям об услугах заказать самую важную деталь щепореза у токарей.

Почти все токарные станки имеют предельно возможный диаметр заготовки равный 50 см, поэтому и диск, на который будут крепиться ножи, тоже будет диаметром 50 см.

Ножи лучше располагать под небольшим углом, а приемную горловину лучше расположить вертикально.

Горбыль или доска должны заходить по ребру, а не плашмя.

Для материалов на щепорез понадобятся:

- рессора от автомобиля;

- шпильки из прочного металла;

- два подшипника на ось;

- сама ось.

Ее лучше изготовить из шестигранника, предварительно изготовив посадочные места под подшипники. Можно использовать одно из многочисленных видео из Сети. Грамотный токарь поймет, как и что надо сделать. Станину вполне по силам изготовить самому.

Стандартное решение — установить движок вместе с натяжителем ремня. Кожух сваривается уже по месту.

Однако наилучший результат дает комбинация ножевого и молоткового измельчителя. Диск с ножами нарезает древесные отходы на широкие пластинки, непригодные для использования в арболите, а молотковое устройство разбивает эти пластинки на узкие тонкие иглы, оптимально подходящие для арболита.

Основное отличие молоткового измельчителя от ножевого в том, что воздействие на древесину оказывают не острые ножи, разрезающие материал, а свободно вращающиеся на оси стальные пальцы (молотки).

Крупная стружка, срезанная ножами, попадает в следующий отсек измельчителя, где ее измалывают пальцы. При этом стружка разделяется вдоль волокон, образуя тонкие длинные иглы.

При ударе поперек волокон разделения древесины не происходит, ведь прочность волокон гораздо выше, у соединяющих их связей даже в пределах одного годичного слоя, не говоря уж о соседних слоях.

Меняя размер сетки, которая отсеивает недостаточно измолотую щепу, можно получать стружку различной формы и размера.

От прямоугольной, пригодной для копчения (максимальный размер сетки), до узких и тонких игл (минимальный размер).

Для изготовления такого универсального станка потребуются:

- вал;

- режущий диск с ножами;

- мотор;

- привод;

- корпус ножевого измельчителя;

- стальной пруток диаметром 10–20 мм для осей пальцев, а также шайбы подходящего диаметра, толщиной 5 мм;

- стальные пластинки толщиной 5 мм, шириной 20–40 мм, длиной 200–300 мм;

- круглые или прямоугольные пластины толщиной 10–15 мм и диаметром 200–300 мм;

- стальной штампованной сетки, ширина которой равна ширине корпуса, а длина составляет 60–80 см.

Одно из условий, которые могут потребовать капитальной переделки ножевой рубительной машины — диаметр ножевого диска должен быть на 10–30 см меньше внутреннего диаметра корпуса, иначе щепа будет с трудом попадать к пальцам.

Для молотков можно сделать 3 или 4 оси, главное, чтобы все они отстояли друг от друга на одном расстоянии, иначе возникнет дисбаланс, который приведет к сильной вибрации устройства.

Создание молотковой машины

Мы рекомендуем делать молотковую машину так.

В обоих дисках, предназначенных для установки осей пальцев, просверлить отверстия под них. Между ножевым и первым пальцевым диском поставить шайбу шириной 10–20 мм. На одной из сторон пальцевых осей нарежьте резьбу под стандартную гайку подходящего диаметра.

Если есть возможность обработать вал на токарном станке, то необходимо снять с него ножевой диск и с противоположной стороны снять 5–7 мм, образовав прямоугольный выступ, который необходим для фиксации второго диска, удерживающего оси пальцев.

Можно сделать два перепада высот, для первого и второго пальцевых дисков, однако для этого исходная толщина вала должна быть не меньше 50 мм, чтобы после обработки его толщина не сократилась меньше 30 мм.

Если такой возможности нет, то для фиксации второго диска придется использовать втулку из трубы подходящего диаметра, которую нужно надеть на вал, а со стороны второго диска нарезать на валу резьбу, после которой выровнять вал под диаметр опорного подшипника.

Придется использовать подшипники разных размеров – большой со стороны ножевого диска и маленький со стороны второго пальцевого диска, что усложнит центровку вала. Можно использовать и любые другие способы крепления дисков, обеспечивающие их надежную фиксацию.

Вставив оси пальцев в первый диск и выставив под правильным углом, приварите их к диску с двух сторон. Установите и закрепите ножевой диск, затем поставьте диск с пальцевыми осями.

Надевайте на оси пальцы и шайбы, затем накручивайте внутреннюю гайку для фиксации диска. Закручивать гайку нужно до тех пор, пока зазор между пальцами и шайбами не составит 0,6–0,8 мм.

Надевайте на оси гроверные шайбы и устанавливайте диск, затем снова ставьте на каждую ось гроверную шайбу и гайку. Затягивайте наружные гайки с соответствующим их размеру усилием.

Установите собранный вал на подшипники и опору. Если наружный кожух меньше необходимого, то замените или переделайте его. Размер кожуха должен быть таким, чтобы между ним и вытянутым пальцем расстояние составляло 1–1,5 см.

Выходное отверстие необходимо закрыть стальной сеткой подходящего диаметра.

Бункеры и формы

Предлагаемые фирмами-изготовители формы являются стандартными.

Они имеют размеры, идентичные размерам пеноблока или полистиролбетонных блоков.

При постройке дома из арболита ищут или изготавливают блоки размерами 20/40/60 см.

Это оптимальный для большинства регионов размер.

Варить формы немного затратно, поэтому с помощью болгарки можно раскроить листы металла для сборки наборных форм.

Желательно, чтобы блоки в этих формах располагались вертикально для упрощения трамбования при небольшой площади прессования.

Есть также вариант, когда готовая смесь непосредственно закладывается в опалубку, где есть возможность проложить и арматуру для связки. В большинстве случаев больше подходит кладочная сетка. Несущие плиты перекрытия из арболита не получатся, но перемычки на окна изготавливаются.

После того, как щепа уже нарублена и обработана, можно приступать к непосредственному производству арболита. Подготовка щепы заключается в одно- или двукратной обработке ее раствором сернокислого алюминия или пересыпке гашеной известью с выдерживанием сроков.

Если производится пересыпка сырой щепы гашеной известью, то этот процесс оптимален при отлежке щепы на срок от 2-х месяцев. Если производится опрыскивание известковым молочком, то выдержка щепы сокращается на месяц.

Раствор сернокислого алюминия значительно сокращает время обработки щепы — до одной недели. Перемешивание щепы в процессе лежки обеспечивает вентиляцию для сушки, а также удалению мелких фракций ниже к основанию короба. Это позволит обойтись без сит и прочих приспособлений.

Отработка технологии

Самый сложный момент — когда и сколько использовать химических добавок в процессе изготовления арболита.

Применение химикатов можно разбить на пару-тройку этапов.

На первом этапе хлористый натрий и сернокислый алюминий в небольшом количестве растворяется в воде.

Полученной жидкостью опрыскивают щепу.

Остальной объем химикатов добавляется в воду непосредственно перед замесом.

Жидкое стекло в растворе желательно использовать уже непосредственно перед использованием щепы, путем ее опрыскивания. Этим достигается закрытие пор в щепе, а вся вода при замесе идет только на образование цементного камня. Ведра и лопаты пригодятся только вначале, как дозаторы компонентов.

Размешивать смесь лучше всего в большом корыте, объемом от 0.5 кубометра, ручным миксером, поливая щепу из разбрызгивателя. При поливе из ведра не достигается нужный уровень контроля за влажностью смеси.

Когда смесь готова, ее закладывают в формы, трамбуют и оставляют до затвердевания. После схватывания (через 2-3 дня), формы разбирают и оставляют блоки сушиться (минимум две недели при температуре не ниже +10). В противном случае процесс набора прочности не пройдет так, как положено, и требуемая прочность блоков не будет достигнута. Класть блоки можно примерно через месяц после сушки на воздухе.

Процесс производства арболита представлен в небольшом видео:

Источник: building-ooo.ru

Преимущества и недостатки блоков из арболита

Выбирая в качестве кладочного материала арболитовые блоки, важно знать не только их преимущества, но и недостатки, без их учета конструкции не прослужат долго. Отзывы неоднозначные, многие рабочие характеристики зависят от состава и добросовестности производителей. Но можно выделить главное: блоки совмещают в себе как достоинства древесины и легких бетонов, так и все учитываемые их минусы, надежная эксплуатация построек невозможна без защиты от воздействия влаги.

Особенности и характеристики арболита

Состав этого композитного стройматериала включает до 80 % органических наполнителей, 20 – цемента и добавок для придания стойкости к огню и гниению. Арболит используется в виде готовых к кладке прямоугольных блоков (сплошных или пустотелых), утепляющих панелей и бетонного раствора, заливаемого в опалубку с последующим обязательным уплотнением. Функциональное назначение зависит от плотности: марки меньше 500 кг/м3 считаются теплоизоляционными, свыше 500 – конструкционными. Прочность на сжатие арболитовых блоков не хуже ячеистых бетонов, в способности выдерживать нагрузки на изгиб – значительно их превосходят. Как следствие, они не растрескиваются при подвижках фундамента и не нуждаются в усиленном армировании промежуточных рядов.

К учитываемым характеристикам арболита относят:

- Низкий коэффициент теплопроводности – главное достоинство, даже у самых плотных марок он не превышает 0,17 Вт/м·°C.

- Морозостойкость – 25-50 циклов.

- Водопоглощение – до 85 %, существенный недостаток арболитовых блоков, материал нуждается в незамедлительной защите от влаги.

- Группу биостойкости – V.

- Огнестойкость – до 1,5 ч.

- Звукопоглощение– от 126 до 1200 Гц.

Отзывы о строительстве из арболита

«Живу в районе с пучинистым грунтом, при выборе материала для возведения загородного коттеджа решил остановиться на деревобетоне. Услуги по поставке и кладке, кровельным работам заказывал у специалистов, внутреннюю и внешнюю отделку проводил сам. Недостатков у строительных блоков не было, штукатурка держится на них без сетки и образования трещин».

«При строительстве арболитового дома столкнулся с недосушенными блоками – изделия привезли темные, тяжелые и сырые. В итоге работы задержались на 2 недели, именно столько ушло на их дозревание. Проблем с прочностью стен нет, но советую уточнять срок изготовление и состояние блоков заранее, судя по опыту и прочитанным отзывам их просушка может затянуться на неопределенное время. Других недостатков не обнаружил, к преимуществам отношу хорошее удержание домом тепла».

«Покупая в деревне дом с монолитными стенами из арболита, я был готов к необходимости перестройки, дополнительного утепления или вентилирования, но за всю первую зиму желания что-либо менять не появилось. Все помещения быстро прогреваются, крепежи хорошо держатся, нет сырости. Не знаю, насколько в этом плане похожи блочные постройки, но в моем случае материал проявил себя положительно».

«Использовал арболитовые блоки для строительства дома с мансардой, все выполнял сам с двумя помощниками. Проблемы возникли дважды – при выборе поставщика и организации места для хранения (из-за сильных дождей они намокли даже в накрытом состоянии, но высохли быстро). Для кладки применял готовую смесь Пемикс, для закладки армопояса покупал блоки с выемкой. Отделку наружных стен провел сразу после крыши, в сетке необходимости не было. Считаю стоимость арболита оправданной, он хорошо подходит для строительства своими силами».

«При выборе материала для стен будущего частного дома остановился на арболите, в итоге двухэтажная постройка мансардного типа при строительстве под ключ обошлась мне в 2 млн. рублей. Остался доволен скоростью работ, они заняли ровно полгода, зимовка прошла хорошо, усадки или трещин нет. Не понравился запах – он начал ослабевать только через 2 месяца и окончательно исчез через 4, как мне сказали, это характерный недостаток домов из арболита».

«Считаю блоки из арболита оптимальными для частного строительства, они легкие и простые в обработке. Главное – не класть их на грунт, чем выше будет цоколь, тем лучше. Качество изделий легко проверить по краям – сильно осыпающие для наружных стен использовать нельзя. При покупке обращайте внимание на состав, у хороших блоков не менее 80 % наполнителя занимает древесная щепа, а не шелуха или другой мусор».

Сергей, Нижний Новгород.

Обзор плюсов и минусов

К достоинствам относят:

- Хорошие тепло- и звукоизоляционные свойства.

- Устойчивость к деформациям, огню, биологическим угрозам.

- Легкость, простоту обработки.

- Воздухопроницаемость, способность к регулированию уровня влажности внутри помещений.

- Хорошее сцепление с крепежами – однозначный плюс блоков, в этом плане они в разы выигрывают у высокопористых пенобетонов.

Недостатками арболита являются:

- Низкое сопротивление влаги, при намокании вода беспрепятственно проходит сквозь блоки. Соответственно, при строительстве необходимы меры как по защите от ее попадания внутрь, так и недопущения ее накапливания. Это приводит к потребности в незамедлительной отделке, ограничению среди материалов облицовки, усиленной пароизоляции помещений с высокими влажностными нагрузками (выше 60-65 %).

- Возможное разрушение под воздействием агрессивных газов.

- Большое количество изделий кустарного производства: с плохой геометрией форм, осыпающимися краями, нарушениями в составе.

- Для заводских сертифицированных блоков – вероятность доставки недостаточно просушенной продукции, особенно при ее заказе на пике строительного сезона.

Отзывы владельцев домов отмечают излишне сухой воздух в помещениях, но такая проблема возникает далеко не всегда и решается установкой увлажнителя. Резюмируя плюсы и минусы, эти блоки рекомендуют выбрать для хозпостроек и жилых домов с этажностью в пределах 3. Они оптимальны при строительстве возле автострад или в шумном окружении, в холодных и сухих регионах. Также их выбирают в случае повышенных требований к экологичности материалов для несущих конструкций или их утепления.

С учетом его свойств и характеристик в процессе кладки и отделки выполняется ряд требований: арболитовые блоки размещают на выступающий (от 0,5 м выше уровня грунта) и хорошо изолированный цоколь и защищают карнизом сверху, в качестве соединительного раствора используются специальные составы с низким коэффициентом теплопроводности.

К отделке конструкций приступают незамедлительно, недостаточно закрытые участки деформируются и разрушаются. Но при соблюдении всех правил дом из арболита прослужит не менее 35 лет.

Расценки на арболитовые блоки зависят от размеров и назначения, прочности и плотности. Указанные в таблице данные являются усредненными для марок в пределах 600-650 кг/м3, при необходимости под заказ изготавливают изделия с усиленными конструкционными способностями или, наоборот, с более низким коэффициентом теплопроводности. Также на стоимость блоков влияет расстояние от завода до объекта строительства, материал не всегда доступен.

Источник: stroitel-lab.ru

Арболитовые блоки: применение в строительстве

Разное

В нашем обзоре а рболитовые блоки: применение в строительстве. В современном малоэтажном строительстве активно используются различные типы блоков. Такая технология возведения несущих конструкций является не только более простой, но и более дешевой по сравнению с другими методами. Конечно, блоки бывают разными. Рассмотрим один из вариантов – арболитовый блок .

Арболитовые блоки: что это и их применение в строительстве

Арболит представляет собой смесь отходов древесной промышленности (щепы), бетона и различных добавок, модифицирующих свойства конечного изделия. Еще одно название материала – деревобетон. Блоки из арболита сочетают в себе главные преимущества бетона и дерева, то есть высокую прочность и низкую теплопроводность. Это и делает их популярными в индивидуальном строительстве.

Дом из арболитовых блоков

Дом из арболитовых блоков будет достаточно теплым, легким (снижение затрат на фундамент) и комфортным. Также из них можно возводить несущие стены гаражей и прочих хозяйственных построек.

Материал характеризуется простотой формовки, а потому арболит может выпускаться в различных видах:

- Крупноформатный блок для кладки стен.

- Пустотелый блок для теплоизоляционной обкладки.

- Теплоизоляционные плиты.

- Раствор для заливки непосредственно на месте.

Арболитовые блоки имеют преимущества

Среди несомненных преимуществ рассматриваемого строительного материала отметим:

- Хорошая теплоизоляция. За счет того, что высокую долю в объеме блока занимают древесные отходы, его теплопроводность становится очень низкой. В среднем, по своим теплоизоляционным свойствам 300 мм арболита эквивалентны 1 метру кирпича.

- Отличная звукоизоляция. Арболит поглощает звуковые волны в четыре раза эффективнее, чем кирпич.

- Небольшой вес. Данное свойство не только облегчает работу, но и позволяет снизить расходы на обустройство фундамента, так как конструкцию последнего можно упростить.

- Экологичность. Если арболитовый блок изготовлен заслуживающим доверия производителем или лично вами, в нем не будет совершенно никаких вредных компонентов.

- Обеспечение благоприятного микроклимата. За счет паропроницаемости материала, стеновые конструкции способны выводить избыточную влагу из внутренних помещений.

Спорные моменты

Производство арболитовых блоков характеризуется и некоторыми спорными моментами:

- Прочность. Данный показатель зависит от плотности материала – чем она выше, тем прочнее блок. Однако, повышение плотности достигается сокращением доли древесных отходов или их уплотнением. В результате повышается теплопроводность. Поэтому у прочного блока показатели теплоизоляции будут ниже.

С другой стороны, древесные отходы (если это не в буквальном смысле пыль) выполняют армирующую функцию, увеличивая устойчивость материала к деформациям. Как вы понимаете, здесь все зависит от качества используемого сырья. - Морозостойкость. Правильно изготовленный материал переносит около 50 циклов заморозки, что выше нормативного значения данного показателя у пеноблоков. Однако ключевыми словами здесь являются «правильно изготовленный». Кустарный арболит может получиться очень чувствительным к воздействию влаги и, соответственно, к морозу.

- Пожарная безопасность. Теоретически, деревобетон является трудновоспламеняемым материалом, а также мало дымит. Но, как мы уже говорили, это зависит от качества производства блоков.

Арболитовые блоки имеют недостатки

Есть у рассматриваемого материала и явные минусы, которые не зависят от соблюдения технологии производства:

- Нестабильность размеров. Блоки из деревобетона сложно сделать идеально одинаковыми, а потому кладка арболитовых блоков предполагает увеличенный расход раствора. После кладки, стены придется выравнивать для последующей отделки.

- Необходимость отделки. Внешний вид блоков – так себе, и оставлять голые стены не рекомендуется.

- Себестоимость арболитовых блоков. Качественный блок требует хорошей древесной щепы, а это относительно дорогой материал. Как следствие, стоимость блока из арболита может быть примерно на 15% выше аналогичного блока из газобетона.

Самостоятельное производство

Одно из преимуществ материала, о котором мы еще не упоминали, состоит в том, что можно сделать арболитовые блоки своими руками. Стоит отметить, что технология не так уж и проста. Заниматься этим следует только в том случае, если у вас есть свободное время, и вы уверены в том, что сможете выполнить все технологические требования.

Основная проблема – качество щепы. Она должны быть не длиннее 25 мм и не шире 5 мм. Важно отметить разницу между деревобетоном (арболитом) и опилкобетоном, свойства которого гораздо хуже как раз за счет использования менее качественного древесного сырья.

Еще один важный момент – нейтрализация сахарозы. Это вещество содержится в дереве и крайне негативно влияет на его долговечность. При промышленном производстве блоков, сахарозу нейтрализуют хлоридом кальция или сернокислым алюминием.

В домашних условиях можно применить два метода:

- Выдерживание щепы на воздухе в течение 3-х месяцев;

- Вымачивание в растворе гашеной извести на протяжении 3-х часов.

Простейшее оборудование для производства арболитовых блоков это:

- Мешалка для раствора.

- Формовочный станок с вибрационным моторчиком (вибрационная формовка поможет уплотнить блок и улучшить его прочность).

Формовочный станок для производства арболита

Чтобы получить качественные арболитовые блоки, состав смеси (пропорции) должен быть таким: 4 : 3 : 3 (вода, цемент, щепа). На видео показано приготовление смеси.

Хотя точные пропорции достигаются опытным путём. Для снижения стоимости материала, в раствор можно добавить и опилки или стружку, но их доля не должна превышать 5-7? От объема древесного сырья.

Виды арболитовых блоков

Непосредственно изготовление арболитовых блоков выглядит так:

- Раствор перемешивается в мешалке до образования однородной массы. Если взять немного раствора в руку и сжать в кулак, масса должна держать форму.

- Раствор укладывается в металлическую форму и укладывается в вибростанок.

- После вибрационной обработки, блок подсушивают и укладывают под навес.

Через 3 недели арболитовые блоки наберут номинальную прочность и будут готовы к использованию.

Источник: aystroika.ru