Начнем наш материал именно с состава и процесса производства. Все дело в том, что от качества выполнения определенных процессов зависит наличие или отсутствие определенных недостатков материала. А это является очень важным. Арболит позиционируется, как одна из разновидностей крупноячеистых легких бетонов. В качестве наполнителя в нем используется древесная щепа.

Щепа связывается в монолитную структуру цементным тестом.

Материал используется в строительстве в нескольких видах:

- крупноформатные кладочные блоки;

- пустотелые блоки;

- теплоизоляционные плиты;

- смеси для заливки ограждающих конструкций по месту.

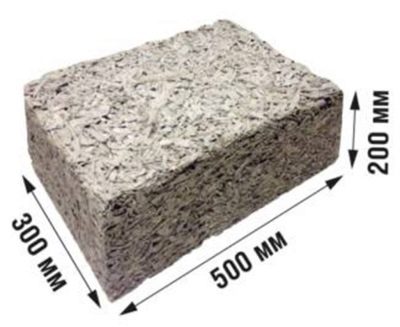

Кладочные блоки нашли наиболее широкое применение и под понятием «арболит» понимаются, прежде всего, они. Самым распространенным размером арболитовых блоков является 500×300×200 мм. Но в последние время производители стали расширять свои производственные линейки и предлагают арболит в других типоразмерах.

АРБОЛИТ. ПЛЮСЫ И МИНУСЫ

Технология изготовления блоков относительно проста, но как и везде, имеются свои тонкости. Качество будущих изделий зависит от соблюдения нескольких важных производственных моментов. Если производитель использует в наименовании своей продукции термин «арболит», он должен соблюдать требования нормативной документации на такие изделия, это:

- ГОСТ 19222-84 «Арболит и изделия из него. Общие технические условия».

- СН 549-82 «Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита».

Состав арболитовых блоков

Для изготовления арболитовых блоков используется:

- Древесная щепа;

- Химические добавки;

- Вода;

- Цемент.

#1. Древесная щепа. Итоговая прочность сильно зависит от калибра щепы. Чтобы на выходе был именно арболит, свойства которого строго нормированы, для производства должна использоваться именно щепа. Ее размеры регламентированы. ГОСТ рекомендует максимальный размер частиц 40×10×5 мм (длина/ширина/толщина).

Наилучшие показатели у блоков с размерами щепы из интервалов:

- длина – до 25 мм;

- ширина – 5..10 мм;

- толщина – 3..5 мм.

Опилки, стружки, тырса, костра, солома и все остальное, что пытаются смешивать с цементом для производства арболита, для его изготовления не подходит. Только чистая щепа без коры, листьев, грунта и прочих нежелательных примесей. Считается, что добавление до 10 % коры или 5 % листвы не оказывает серьезного влияния на характеристики арболита. Но лучше когда эти примеси отсутствуют.

Зачастую производства арболитовых блоков, организованы при лесопилках и других деревоперерабатывающих предприятиях. Для них арболит не является профильным направлением. В результате недобросовестные производители, для увеличения рентабельности производства, кроме самой щепы добавляют то, что имеется. Отсюда непредсказуемое качество продукции.

На специализированных предприятиях устанавливают производительные валковые дробилки, откалиброванные под нужный размер щепы.

Для конечного потребителя не имеет большого значения сорт древесины, из которой производится сырье, но технологи должны это учитывать для правильной дозировки минерализаторов и выбора степени уплотнения. Так, щепа лиственницы требует двойного количества добавок относительно других хвойных пород. Чаще других на производство щепы идут сосна, ель, реже лиственные породы.

#2. Химические добавки. Древесный наполнитель содержит сахара, которые препятствуют качественной адгезии цементного теста с поверхностью частичек дерева.

Для решения этой проблемы применяются 2 основные стратегии:

- 1. Высушивание древесного сырья до применения в производстве в течение нескольких месяцев.

- 2. Минерализация поверхности щепы в растворе химических компонентов.

Наилучшие результаты достигаются при комплексном подходе к решению задачи. Снижение содержания сахаров и минерализация сырья позволяет решить и другие важные задачи:

- повышение биологической стойкости материала;

- снижение водопроницаемости при эксплуатации готового изделия.

Для решения всех этих задач, при производстве арболита могут использоваться следующие компоненты: хлорид кальция (ГОСТ 450–77), жидкое стекло (ГОСТ 13078–67), силикат-глыба (ГОСТ 13079–67), сернокислый глинозем (ГОСТ 5155–74), известь (ГОСТ 9179–77).

#3. Вода. Получать арболитовые блоки, характеристики которых соответствуют заданным, можно, следуя определенному порядку технологических операций. Вода с добавлением минерализаторов готовится заранее. Расход компонентов принимается в следующих соотношениях:

| Добавка | CaCl2 | Al2(SO4)3 | Al2(SO4)3+ Ca(OH)2 |

| Расход на 1м3 арболита, кг | 12 | 12 | 8+4 |

Щепа засыпается в смеситель принудительного действия. Обычные гравитационные бетономешалки не обеспечивают достаточной гомогенизации. Вода с растворенным минерализатором перемешивается и равномерно распределяется по поверхности щепы. Перемешивание происходит на протяжении 20 секунд. На следующей стадии происходит добавление цемента.

Перемешивание с цементом длится 3 минуты.

#4.Цемент. Достаточная для применения в строительстве прочность материала достигается только при применении цемента с маркой не ниже 400. Цемент имеет свойство быстро терять марку при хранении. Даже на выходе с завода цемент часто не соответствует заявленным характеристикам. Поэтому лучше когда, арболитовые блоки, технические характеристики которых должны соответствовать требованиям, предъявляемым к конструкционным материалам, изготавливаются из 500-го цемента.

Формование блоков

Формование необходимо завершить в течении ближайших 15 минут после перемешивания. В зависимости от степени механизации последующих процессов различают следующие способы формования:

- ручное формование без вибрирования;

- ручное формование с вибрированием;

- производство на вибростанке;

- производство на вибростанке с пригрузом.

Механизация процессов позволяет получать более высокие по качеству и стабильные по параметрам арболитовые блоки. При этом размеры, геометрия и плотность сохраняются от изделия к изделию.

Выдерживание изделия в опалубке применяют при кустарном производстве, когда снятию опалубки сразу после формования препятствует слишком жидкая консистенция раствора. В общем случае формы снимают без выдержки.

Сырые блоки остаются на съемном днище-поддоне или прямо на полу цеха.

Арболитовые блоки, состав которых одинаков, могут получать различные характеристики в зависимости от способа и степени их уплотнения. Основной целью прессования смеси в форме не является повышение ее плотности. Главная задача – это создание равномерно распределенной по объему структуры из произвольно ориентированной, полностью укрытой цементным тестом, щепы.

Вибрация при уплотнении применяется очень дозировано. Чрезмерное вибрирование приводит к осаждению цементного теста на дне формы. Важно сохранять его равномерное распределение по объему с полным укрытием зерен наполнителя. Даже в арболите высокой плотности щепа не плавает в растворе цемента с водой. Цементное тесто работает, как клей, покрывающий зерна наполнителя.

Меняется только концентрация щепы в объеме и толщина покрывающего ее цементного камня.

Уплотнение блоков производится на значения, достаточные для взаимной переориентации зерен наполнителя и увеличения площади их соприкосновения. Сжатия и деформации самой щепы не происходит. Это обеспечивает сохранение размеров блока после снятия уплотняющего усилия.

Необходимость точной дозировки всех компонентов и соблюдения технологии

Точность дозирования компонентов регламентируется ГОСТом. Допустимые отклонения не могут превышать нескольких процентов. В условиях недостатка воды не происходит гидратация всего объема цемента. Ее избыток нежелателен по нескольким причинам:

- Превышение водоцементного соотношения снижает прочность.

- Избыточная пластичность препятствует выниманию сырого блока из формы непосредственно после формования.

- Увеличивается время хранения блока на поддоне до первичного схватывания.

Концентрация минерализаторов щепы, идущей в арболит, важна для прочности и долговечности материала. Дозировки компонентов, приводимые в нормативах, рассчитаны на определенный калибр заполнителя и его влажность на уровне 25 %. Оптимальную дозировку подбирают опытным путем на основе испытаний готовых образцов.

Для протекания процесса гидратации важна температура раствора воды с минерализаторами. Она не должна быть меньше 15 °С. Для набора необходимой температуры в холодное время года воду подогревают или выдерживают в отапливаемом помещении. Возможен также химический нагрев воды при применении в качестве минерализатора CaCl2.

Технические характеристики

Технические характеристики, устанавливаемые ГОСТом — это прочность на сжатие, плотность, теплопроводность, морозостойкость, состав изделий.

Размеры

Размер блоков устанавливает производитель, наиболее востребованный покупателем габарит — 500(l)х300(b)х200(h) мм для конструкционных блоков, но в продаже можно встретить камни размером 500х250х200 и 500х200х200 мм.

Согласно теплотехническому расчету, при кладке стен в Московском регионе необходимая толщина стены из арбоблока D600 — 380 мм.

Вот номенклатура одного из src=»https://izbloka.com/wp-content/uploads/2018/03/blok-arbolita-1.jpg» width=»600″ height=»199″[/img]

Теплоизоляционные блоки выпускают значительно большего размера — до 6 м длиной, 1,2 м шириной, 0,1 м толщиной, это уже панели.

Крупноразмерные блоки и панели армируются сварными сетками или отдельными стержнями с антикоррозионной обработкой.

Вес арбоблоков, как правило, не должен превышать 30 кг, больший вес создает трудности при укладке материала.

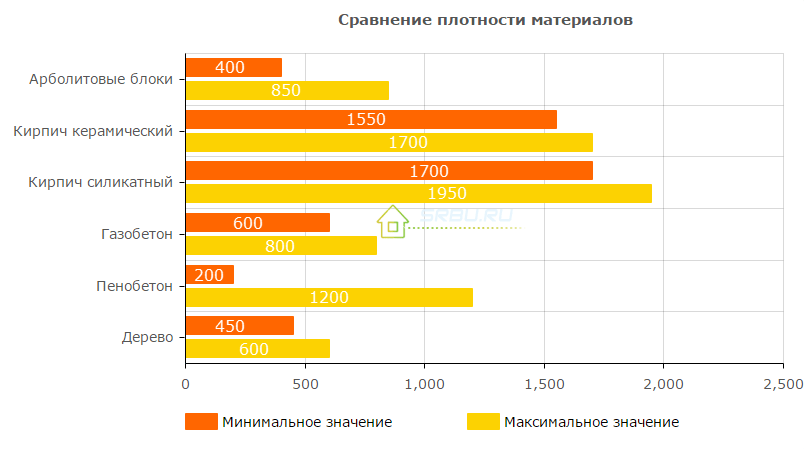

Плотность

Плотность арболита напрямую зависит от назначения и от процентного содержания цемента:

- плотность конструкционных каменей — 550…850 кг/м3;

- плотность теплоизоляционных — 300…500 кг/м3.

Состав

Строительные блоки из арболита изготавливают из дробленой древесной щепы размером 25х10х5 мм, причем этот размер был определен опытным путем, цемента с нижней маркой М300 для теплоизоляционных изделий и М 400 для конструкционных, воды и добавок, причем количество компонентов в смеси строго регламентировано:

- Древесная щепа составляет до 90% от объема изделий, допускается добавлять до 5% хвои и до 10% коры.

- Цемент — количество связующего зависит от марки и назначения изделия — чем больше в смеси цемента, тем он тяжелее, прочнее и хуже его теплотехническая характеристика.

- Вода — должна быть очищена от примесей, на деле часто используют водопроводную, из скважин или открытых источников.

- Добавки — для нейтрализации сахаров, которые вызывают гниение древесины при высокой влажности и температуре, в смесь добавляют хлорид кальция, жидкое стекло, сернокислый глинозем или известь в количестве 3-5% от объема цемента.

Плотность арболита

По назначению материал условно делят на 2 типа:

- теплоизоляционный;

- конструкционный.

Определяющим фактором является плотность изделия. Считается, что блоки с плотностью до 500 кг/м3 не подходят для использования в составе несущих конструкций. Но они могут применяться для теплоизоляции при возведении наружных стен в строениях, где нагрузка от кровли или перекрытий воспринимается колонами или другими элементами.

Типичными для конструкционных блоков являются значения плотности из интервала от 550 до 700 кг/м3. Но можно купить изделия и с плотностью до 850 кг/м3. Слишком высокие величины указывают на хорошую несущую способность элементов, но уступают более легким в теплоизоляционных качествах. Плотность материала замеряется при установившейся массе, когда блок прекращает терять влагу.

Стены из литого арболита могут иметь плотность порядка 300 кг/м3, но по несущей способности не уступают сложенным из камней с плотностью 550 кг/м3.

Достоинства

Арболитовые блоки соединяют в себе достоинства исходных составляющих: они прочны, как цемент и аккумулируют тепло, как дерево:

- Прочность. Камни из древобетона класса В 2,5…3,5 обладают достаточной прочностью для строительства несущих конструкций зданий высотой 2-3 этажа.

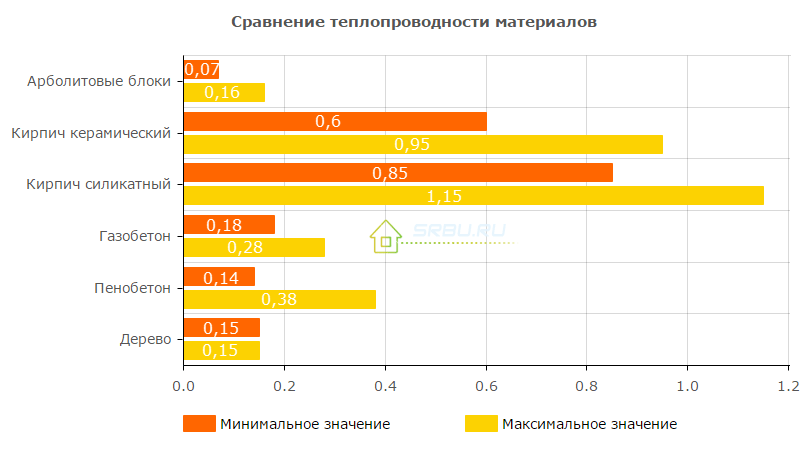

- Теплопроводность. Арбоблоки конструкционные имеют коэффициент теплопроводности от 0,105 до 0,17 Вт/м×°С, теплоизоляционные — от 0,07 до 0,095, что позволяет отнести их к группе эффективных строительных материалов.

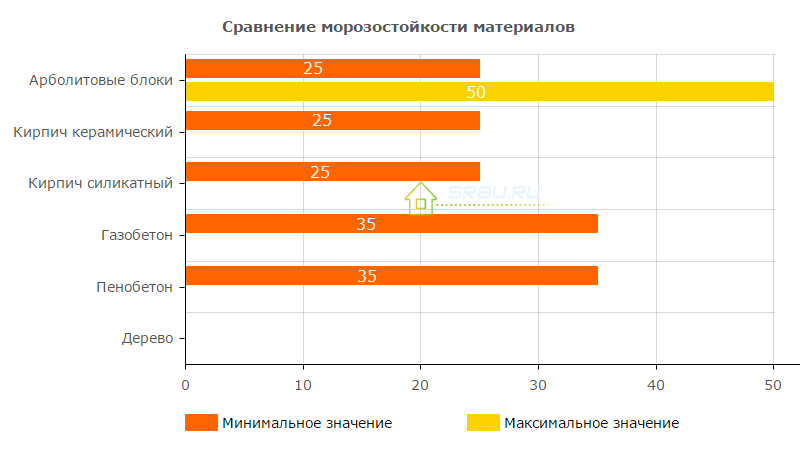

- Морозостойкость. Морозостойкость соответствует нормативным требованиям к материалам для наружных ограждающих конструкций (F 50).

- Огнестойкость. По группе горючести арбоблоки относятся к трудногорючим материалам — Г1, они выдерживают под действием открытого пламени 1,5 часа без изменения геометрии.

- Биостойкость. Материал не поражает гниль, плесень, к нему не проявляют интереса грызуны, благодаря наличию в составе большого количества древесины стены из древобетона дышат, создавая в доме комфортный микроклимат.

- Малый вес. Невысокая плотность материала уменьшает потребность в подъемно-транспортном оборудовании, снижает затраты на транспортировку, позволяет использовать при строительстве мелкозаглубленные фундаменты облегченного типа — свайно-винтовые, столбчатые, шведскую плиту.

- Экологичность. В составе арболита нет агрессивных или вредных веществ, они экологически безопасны и не оказывают негативного влияния на здоровье людей.

- Долговечность. Здания, сложенные из арбоблоков, стоят более 50 лет.

- Экономичность. При производстве древобетона используются отходы деловой древесины, процесс изготовления блоков не требует больших затрат электроэнергии, благодаря этому снижается стоимость изделий.

Прочность арболитовых блоков

Несущая способность блоков характеризуется их прочностью на сжатие. По результатам испытаний изделиям может присваиваться марка и класс по прочности на сжатие. В общем случае они связаны с плотностью материалов.

| Плотность, кг/м3 | Марка | Класс |

| 400 — 500 | М 5 | В 0,35 |

| 450 — 500 | М 10 | В 0,75 |

| 500 | М 15 | В 1,0 |

| 500 — 650 | — | В 1,5 |

| 500 — 700 | М 25 | В 2,0 |

| 600 — 750 | М 35 | В 2,5 |

| 700 — 850 | М 50 | В 3,5 |

Как и в случае изделий из тяжелого бетона, марка является средней величиной по результатам испытаний партии образцов. Класс характеризует гарантированную прочность, 95 % образцов должны соответствовать по классности.

Для реальных испытаний с хорошей выборкой зависимость между маркой и классом через переводные коэффициенты не является корректной. В этом случае разрыв между маркой и классом может рассказать о культуре производства на предприятии. Чем меньше разрыв, тем выше организация производства. В отечественной практике изготовления арболитовых блоков это учитывается с помощью коэффициентов вариации. Для изделий 1-ой категории качества допускается значение 18 %, для высшей – 15 %.

В кирпичной кладке мелкий размер изделий делает понятие классности бессмысленным. При покупке крупных кладочных камней, каковыми и являются арболитовые блоки, стоит отдавать предпочтение изделиям с присвоенным классом.

Для возведения несущих стен одноэтажных зданий высотой до 3 м допускается использовать блоки класса от B 1.0. Для более высоких стен нужны элементы класса от B 1.5. Для 2-х — 3-х этажных строений используют блоки классов B 2.0 и B 2.5.

Прочность арболита на сжатие типична для ячеистых бетонов. Важным отличием является прочность блоков на изгиб, которая составляет от 0,7 до 1,0 МПа. Модуль упругости элементов может доходить до 2300 МПа. Такие величины делают арболит особенным среди ячеистых бетонов. Если для пенобетона и газобетона велика вероятность трещинообразования, то для арболита такая проблема не стоит.

Плюсы и минусы блоков из арболита

Основные преимущества приводятся в комплексе характеристик материала:

- Главный плюс – это теплоизоляция. Лучшая среди материалов этого ряда. По сохранению тепла превосходит керамзитобетон – в 3 раза, пеноблок – в 2 раза, кирпич – в 5 раз. Что это за материал, арболит, говорит факт применения его при строительстве зданий на станции «Молодёжная» в Антарктиде.

- Прочность, гибкость и долговечность. По показателям прочности на сжатие, изгиб и модуля упругости, арболитовые блоки относятся к лучшим представителям строительных материалов в своей области применения. Они практически не дают усадки, не образуются трещины, выдерживают большие нагрузки, не боятся повреждений. Долговечность здания из арболитовых блоков не менее 50 лет. По техническим характеристикам арболит рекомендован для строительства в сейсмоопасных регионах.

- Звукопоглощение арболита 0,17-0,6 ед. Это обеспечивает шумоизоляцию помещения как от наружных шумов, так и от внутренних.

- Пожаробезопасный материал. Не поддерживает горение (Г1), трудновоспламеняемый (В1), малодымообразующий (Д1), малотоксичный (Т1).

- Небольшой вес. 1 куб. м блоков из арболита (26,5 штук) весит 638 кг, 1 куб. м кирпича (512 штук) – 1766 кг. Это даёт экономию на стоимости фундамента, снижает текущие расходы, ускоряет строительство.

- С материалом легко работать – резать, рубить, пилить, забивать гвозди и завинчивать саморезы.

- Экологичность. Изготавливают из натуральных материалов. Слагающие арболита препятствуют развитию гнили, плесени и грибка. V группа биостойкости. Важен комфортный микроклимат внутри дома. Арболит это обеспечивает своей паропроницаемостью.

- Морозостоек. 25-50 циклов замерзания и оттаивания. Оштукатуривание наружных поверхностей защитит от прямого попадания воды, сохранит показатель теплопроводности, увеличит срок службы.

Недостатки арболита, противопоказания к применению, способы борьбы с ними.

- Главная проблема – влагопоглощение от 40 до 80%. Это уменьшает теплоизоляцию и морозостойкость. Решение – защита стен: штукатурка (толщина наружной не менее 20 мм, внутренней 15 мм), вентилируемые фасады, облицовка кирпичом, панелями и другими материалами. Для сохранения паропроницаемости дома, рекомендовано использовать такие же «дышащие» материалы.

- Точность геометрии изделий уступает кирпичу, газо- и пеноблокам. Допускаются отклонения от габаритных размеров в пределах 5 мм. Это приводит к местному увеличению толщины кладочного раствора. Обеспечить точность габаритов блоков поможет дополнительное фрезерование.

- Противопоказаны воздействия агрессивных газов и влажность внутри помещения свыше 75%. Это сужает область применения. Нейтрализуется химическими добавками и обработкой поверхности.

Нельзя считать недостатком арболита обилие на рынке стройматериалов подобных продуктов «гаражного» изготовления с неизвестным составом и эксплуатационными качествами, габаритные размеры с отклонениями до 1,5-2 см от заданных. При промышленном производстве с выполнением всех требований показатели качества арболитовых блоков соответствуют нормативам.

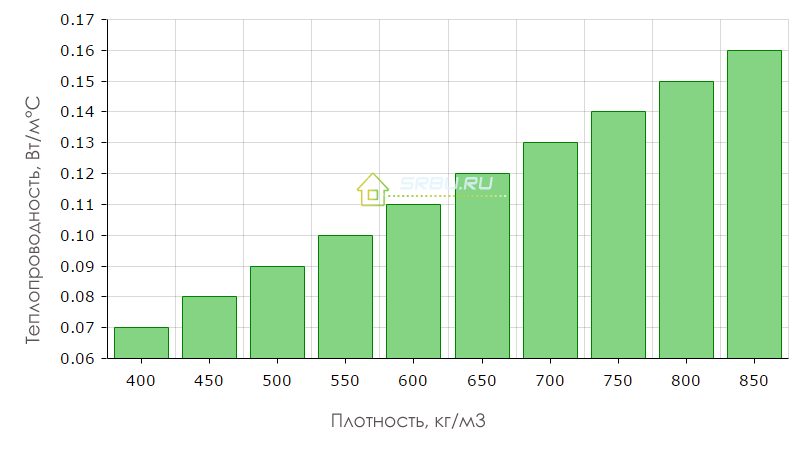

Теплопроводность арболита

Теплопроводность для арболита является одним из ключевых параметров.

Она растет с увеличением его плотности в следующей прогрессии:

Рекомендованная ГОСТом толщина ограждающих конструкций из арболита в умеренных широтах составляет 38 см. Но стены такой толщины возводятся редко. На практике для стен жилых домов блоки 500×300×200 мм кладут плашмя в один ряд. Вместе с внутренней и наружной отделкой этого достаточно для поддержания комфортной температуры в помещениях без появления проблем с выпадением конденсата.

Дополнительная теплоизоляция часто выполняется с помощью теплых штукатурных систем толщиной 1,5-2 см с добавкой перлита. Для не отапливаемых или периодически отапливаемых помещений (бани) нередко применяют кладку блоков на ребро.

Изготовление арболита

Формование блоков осуществляют максимум за 15 минут. Процесс может быть ручным (с виброванием, без него) либо механическим — на вибростанке, с прессом или без пригруза. Последний, механический способ позволяет получить высококачественные блоки арболита с идеальными размерами, плотностью и хорошей геометрией. При кустарном производстве используют выдерживание в опалубке.

Прессование в этом случае необходимо не для уплотнения. Цель этой операции — лучшее распределение цемента между щепой, увеличение площади их соприкосновения. Вибрацию используют строго дозированно. В противном случае большая часть цементного теста может осесть на дно формы, а это не позволит получить качественный продукт с равномерным распределением раствора.

Требование к производству

Есть некоторые особенности у процесса производства арболита. К ним относится:

- Точность дозировки всех компонентов. Возможные отклонения могут составлять лишь 2-3%, но не более.

- Идеальное количество воды. Если ее будет мало, то бетонный раствор не получится, так как не произойдет реакции цемента с водой. Избыток влаги снижает прочность, продлевает срок, необходимый для ее набора.

- Набор химических добавок. Он зависит от многих факторов. Например, для щепы из лиственницы, в отличие от других хвойных пород, необходимо их удвоенное количество. На объем добавок точно так же влияет размер наполнителя, влажность.

- Определенная температура воды для растворения в ней минерализаторов. Минимум — +15°. Чтобы обеспечить это условие, жидкость заранее подогревают. Другой возможный выход — использование в роли минерализатора «горячего лекарства» — хлорида кальция — CaCl2.

Соотношение всех компонентов, их оптимальную дозировку находят опытным путем, производя многочисленные испытания готовых образцов. В этом случае, как и всегда, преимущество на стороне серьезных производителей. Блоки арболита, сделанные кустарным способом, наоборот, могут стать для будущих строителей очень неприятным «котом в мешке».

Виды арболита

Материал делится на 2 основных вида: конструкционный и теплоизоляционный. Первый предназначается для возведения несущих поверхностей, он имеет достаточную плотность — от 500 до 850 кг/м3 (по некоторым данным — до 1200 кг/м³). Второй арболит используют только в роли теплоизоляционного материала. Его плотность — 400-500 кг/м3.

Существует третий, промежуточный вариант — конструкционно-теплоизоляционный арболит (450-600 кг/м3). Его можно использовать в любом качестве: для сооружения капитальных стен, а также для строительства перегородок.

Есть 3 формы арболита — плиты, блоки, монолитный арболит.

- Плиты (панели) — продукция, отличающаяся большей длиной, шириной, но меньшей толщиной.

- Блоки — типичный материал для кладки стен (200х300х500 мм). Есть изделия, имеющие U-образный профиль, они предназначены для перемычек над дверными, оконными проемами.

- Монолитный деревобетон (моноарболит) — самая дешевая продукция, не слишком прочная. Чтобы устранить недостаток, стены усиливают слоями тяжелого бетона.

Последний вариант в частном строительстве достаточно популярен. Секрет успеха — отсутствие мостков холода. Однако заливка моноарболита — операция трудоемкая, очень недешевая, так как требует качественного раствора (цемент плюс известь), а также супернадежной опалубки.

Влагопоглощение арболита

В характеристиках арболита указывают величину водопоглощения до 85 % для теплоизоляционных блоков и до 75 % для конструкционных. Эти значения требуют осмысления. Структура блока представляет собой склеенные цементным камнем разрозненные зерна щепы. Они ориентированы относительно друг друга случайным образом.

Вода, наливаемая на поверхность блока, свободно протекает сквозь него. Естественно, что при окунании вода способна вытеснить большой объем содержащегося внутри блока воздуха. Если блок вытащить из воды, вода вытекает, а цементный камень быстро высыхает.

Арболитовые блоки находящиеся в естественной среде, например в стене дома, фактически не накапливают в себе влагу из окружающего воздуха. Это происходит благодаря очень низкой сорбционной влажности материала, т. к. минерализованные щепа и цемент являются негигроскопичными и слабо смачивающимися материалами. Именно это стало причиной популярности использования материала для строительства бань.

Если поливать ничем не закрытую стену из арболита с внешней стороны водой, есть вероятность увидеть ее и внутри. Поэтому материал не используют без фасадной отделки. Для арболита рекомендуют отделку штукатурными растворами или устройство навесных фасадных систем.

Арболит – что это такое

Технические характеристики арболитовых блоков (арболит) — свойства, виды, состав

Арболит или древобетон (arbre — дерево) – это строительный (стеновой) материал, который относится к классу легких бетонов. Состоит на 80% из органического заполнителя (щепа – измельченная древесина), вяжущих компонентов (цемент) и химических добавок (сульфат алюминия, нитрат и хлорид кальция).

Арболит используется для возведения стен и перегородок в частном малоэтажном строительстве. Арболитовые изделия могут быть в виде блоков, панелей, плит покрытия (для утепления кровли и пола), перекрытия (усиливаются железобетонной конструкцией), а также монолита (арболитовый раствор для мнолитного строительства).

Существует разновидность арболита – костробетон (наполнитель – конопляная костра).

Морозостойкость

Постепенное разрушение изделий при замораживании и размораживании происходит в результате расширения замерзающей в пустотах воды. Чем больше воды в них содержится, тем меньше циклов замораживания — размораживания способен выдержать материал без разрушения.

Низкое сорбционное влагопоглощение дает арболиту хорошую стойкость к промерзанию. Минимальное значение составляет F25 и доходит до F50. Защита арболита от прямого воздействия влаги, позволяет повысить реальную морозостойкость материала в конструкции. Кроме этого существуют реальные примеры эксплуатации зданий из арболита на протяжении 7 — 10 лет без повреждений для стен. Причем речь идет о стенах, которые ни чем не защищены от воздействия внешних факторов среды.

Стандартные размеры

Согласно стандартам арболитовые блоки выпускаются следующих типоразмеров:

- 500х200х250 мм;

- 500х300х250 мм;

- 500х400х250 мм.

При возведении несущих стен чаще всего используются блоки 250х300х500 мм. Максимально допустимая этажность зданий, построенных из арболитовых блоков данного типоразмера, составляет не более трех этажей. При такой высоте они вполне могут выдержать и плиты перекрытий. В одном кубическом метре содержится 26,6 блоков 500х300х250 мм. Для этих же целей можно использовать и типоразмер 500х200х300 мм (в одном куб м — 33,3 шт.).

Если планируется построить дом не выше двух этажей, применяют конструкционные блоки с размерами 500х250х200 мм (в одном куб м — 40 шт.). Из них же обычно возводят бани, гаражи и другие хозяйственные постройки.

Для строительства межкомнатных перегородок годятся арболитовые блоки 500х250х150 мм (в одном куб м — 53 шт.). Они также пригодны для утепления гаражей, хозяйственных построек и бань.

При перевозке один автомобиль способен перевезти от 33 до 34 кубометров арболита. Один куб блоков в среднем стоит 4300 рублей.

Усадка материала

Считается, что арболит совершенно не подвержен усадке. Но небольшие усадочные процессы в первые месяцы все же присутствуют. В основном они прекращаются еще на этапе созревания блока на производстве. Некритичное уменьшение размеров блока (на 0,4 — 0,8 %) возможно уже после укладки блоков в конструкцию.

Некоторое сокращение высоты блоков может происходить и под весом вышележащих элементов, перекрытий и конструкций кровли. Для предотвращения проблем с отделкой не рекомендуется выполнять штукатурные работы в первые 4 месяца после завершения основного комплекса работ.

Борьба плюсов с минусами

Чем сильны (страшны) арболитовые блоки: недостатки или достоинства победят в сражении? Кажется, что для тех, кто неустанно рекламирует этот материал, минусов у него не существует. Но так ли это? Как всегда, изучение сильных сторон и списка ложек дегтя начинается с достоинств.

Весомы ли преимущества?

Арболитным блокам приписывают много достоинств, если сравнивать их с другими стройматериалами. Первый плюс — возможность возведения зданий в несколько этажей (до 3-х). Еще в этот список входит:

- Экологичность. В производстве используются только натуральное сырье.

- Небольшой вес деревобетона, весьма облегчающий сам процесс строительства.

- Высокий уровень пожаростойкости, несмотря на присутствие в составе древесины.

- Легкая обработка арболита любыми режущими инструментами, простота работы даже для непрофессионалов.

- Хорошая паропроницаемость, позволяющая зданиям дышать «полной грудью», обеспечивать жильцам идеальный микроклимат.

- Довольно высокий (IV) класс биостойкости, гарантирующий отсутствие угрозы со стороны вездесущей плесени.

- Высокий уровень звукоизоляции, такие же теплоизоляционные характеристики. Равных этому материалу найдется немного.

- Хорошая устойчивость к усадке (0,4-0,8%), способность противостоять сейсмической активности.

- Относительно небольшая цена блоков, если не сравнивать их с довольно дешевыми соперниками — с газо- или пенобетоном.

Самое большое достоинство всех видов легкого бетона — возможность соорудить для здания недорогой (не монолитный) фундамент. К плюсам именно арболита можно отнести прочность на изгиб, способность восстановить первоначальную форму после деформации. Она дает возможность беспроблемной транспортировки, монтажа стройматериала и эксплуатации дома. Многих подкупает легкость вкручивания саморезов, вбивания гвоздей.

Страшны ли недостатки?

О них обычно замалчивают, поэтому тщательно восполнить пробел просто необходимо. К минусам деревобетона относится:

Чем же в итоге закончилась борьба? Кажется, что достоинств больше, чем недостатков. К тому же даже самые серьезные ложки дегтя можно «вычерпать» — сравнительно легко устранить их надежной защитой возведенных стен. Поэтому самое важное для будущих владельцев дома — покупка настоящего арболита, ведь только заводская продукция может быть гарантом качества.

Недостатки арболитовых блоков

Как бы ни был хорош арболит, недостатки материала все же стоит знать и учитывать.

Поколебать решимость застройщика способны несколько сомнительных моментов:

— 1. Обилие на рынке блоков «гаражного» качества.

Их прочность, сопротивление теплопередаче неведомы даже производителю. Имеются трудности с приобретением заводского арболита в регионах. Выше мы писали про самые важные моменты производства арболитовых блоков. Как вы понимаете выполнить определенные задачи в кустарных условиях просто не возможно.

— 2. Недостаточная точность геометрии.

Точность геометрии арболитовых блоков уступает таковой у других легкобетонных кладочных камней (пенобетона, газобетона). Особенно это характерно для производств с большой долей ручного труда. Отклонения в размерах и взаимном расположении поверхностей заставляют увеличивать толщину швов до 10 — 15 мм. А это влечет промерзание кладки по швам, перерасход материала и снижение скорости кладочных работ.

Производители рекомендуют использовать для кладки теплые перлитовые растворы, но их приготовление обходится дороже. В последнее время для улучшения геометрии блоков начинают применять фрезерование поверхностей.

— 3. Необходимость защиты от прямого воздействия влаги.

Ничем не защищенная кладка в теории может быть проницаемой для больших напоров ветра, но реального подтверждения такого явления не получено. Нанесение на поверхность штукатурных покрытий решает проблемы с проницаемостью.

— 4. Высокая стоимость арболитовых блоков.

Это связано с недостаточными автоматизацией производственных процессов, степенью проработки технологии и скромными объемами производства. В итоге себестоимость пенобетонных и газобетонных блоков ниже в 1,5 раза.

— 5. Наличие ограничений в выборе отделочных материалов.

Для правильной эксплуатации важно сочетать с арболитовой кладкой только «дышащие» варианты отделки.

Арболитовые блоки: цена в зависимости от сферы применения

На стоимость рассматриваемой продукции влияет также то, для чего она используется, а также конфигурация отдельно взятого изделия.

На заметку! Покупайте арболитовые блоки, на поверхности которых нет белого налёта. Это является свидетельством добавления клея, что по технологии не допускается.

Схема арболитовых блоков, предназначенных для утепления стеновых конструкций.

Рассмотрим данные по маркам изделий из деревобетона с показателем 600-650 кг/м³. Присутствующие в таблице показатели – ориентировочные, поскольку в разных регионах страны они могут отличаться.

Стоимость разных типов блоков и их характеристики:

| Тип | Цена за 1 кубометр, руб. | Кол-во штук в 1 кубе | Приблизительный вес шт/кг | Размеры, мм |

| Блок U-образного вида для с выемкой для армпояса или оконных перемычек | 4900 (148,48 за 1 шт.) | 33 | 12 | 500×200×300 |

| Перегородочный | 5100 | 53,3 | 11,5 | 150×250×500 |

| 5000 | 40 | 15 | 200×250×500 | |

| Стеновой | 4300 | 26,6 | 22,5 | 300×250×500 |

| 4200 | 20 | 30 | 400×250×500 |

Состав

В состав арболитовых блоков могут входить следующие компоненты:

Источник: camodelkin.ru

Арболитовые блоки: виды, состав, производство, плюсы и минусы, фото, видео

Арболит в большинстве источников описывается, как материал, обладающий чудесными свойствами. Рекламные статьи превозносят арболитовые блоки, недостатки материала скромно умалчиваются. Но чудес не бывает, недостатки тоже есть. Чтобы по максимуму использовать положительные качества и нивелировать отрицательные, стоит хорошенько разобраться со свойствами арболита, его характеристиками и особенностями применения.

Что это такое?

Арболит является разновидностью легкого бетона и начал использоваться в строительстве около 60 лет назад. В Советском Союзе находилось более 100 предприятий, специализировавшихся на выпуске этого качественного и долговечного строительного материала. Затем востребованность арболита несколько снизилась, и вплоть до недавнего времени он не так часто использовался в строительстве.

С учетом последних тенденций и возросшим спросом на качественное, теплое и быстровозводимое жилье об арболитовых блоках вновь вспомнили, и на сегодняшний день материал по праву считается одним из основных видов стройматериалов, используемых в малоэтажном строительстве.

Для того чтобы понять, почему материал имеет так много поклонников, стоит обратиться к его составу, из которого видно, что почти 90% от общего объема занимает древесная щепа. Для изготовления блоков берут только отборное и чистое сырье: без сучьев, листьев и прочего сопутствующего деревообработке мусора. Оставшиеся 10% приходятся на цемент высокого качества, химические присадки и скрепляющие составы.

Внешне арболит представлен квадратными объемными блоками, оснащенными специальной оболочкой, состоящей из вяжущего вещества. Структура материала довольно пористая, что способствует нормальному воздухообмену в помещении и поддерживает оптимальный уровень влажности. По своим эксплуатационным характеристикам арболит максимально приближен к деловой древесине и по многим показателям превосходит кирпич и железобетон.

Сфера применения блоков из арболита довольно обширна.

Материал активно используют при строительстве жилых домов и промышленных сооружений. В постройках высотой не более 7 метров из него возводят внутренние и наружные самонесущие конструкции, а также используют для строительства навесных наружных стен.

По существующим нормам арболитовые блоки могут смело использоваться для возведения зданий не выше двух этажей. Материал применяют для изготовления стеновых панелей и кровельных перекрытий, а также в качестве шумо- и теплоизоляционных конструкций при возведении частных домов и дач.

Как видно из описания, арболит можно с уверенностью назвать универсальным стройматериалом, что наряду с его высокой прочностью и широкой потребительской доступностью делает его поистине народным материалом.

Состав и производство арболитовых блоков

Начнем наш материал именно с состава и процесса производства. Все дело в том, что от качества выполнения определенных процессов зависит наличие или отсутствие определенных недостатков материала. А это является очень важным. Арболит позиционируется, как одна из разновидностей крупноячеистых легких бетонов. В качестве наполнителя в нем используется древесная щепа.

Щепа связывается в монолитную структуру цементным тестом.

Материал используется в строительстве в нескольких видах:

- крупноформатные кладочные блоки;

- пустотелые блоки;

- теплоизоляционные плиты;

- смеси для заливки ограждающих конструкций по месту.

Кладочные блоки нашли наиболее широкое применение и под понятием «арболит» понимаются, прежде всего, они. Самым распространенным размером арболитовых блоков является 500×300×200 мм. Но в последние время производители стали расширять свои производственные линейки и предлагают арболит в других типоразмерах.

Технология изготовления блоков относительно проста, но как и везде, имеются свои тонкости. Качество будущих изделий зависит от соблюдения нескольких важных производственных моментов. Если производитель использует в наименовании своей продукции термин «арболит», он должен соблюдать требования нормативной документации на такие изделия, это:

- ГОСТ 19222-84 «Арболит и изделия из него. Общие технические условия».

- СН 549-82 «Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита»

Плюсы и минусы блоков из арболита

Основные преимущества приводятся в комплексе характеристик материала:

- Главный плюс – это теплоизоляция. Лучшая среди материалов этого ряда. По сохранению тепла превосходит керамзитобетон – в 3 раза, пеноблок – в 2 раза, кирпич – в 5 раз. Что это за материал, арболит, говорит факт применения его при строительстве зданий на станции «Молодёжная» в Антарктиде.

- Прочность, гибкость и долговечность. По показателям прочности на сжатие, изгиб и модуля упругости, арболитовые блоки относятся к лучшим представителям строительных материалов в своей области применения. Они практически не дают усадки, не образуются трещины, выдерживают большие нагрузки, не боятся повреждений. Долговечность здания из арболитовых блоков не менее 50 лет. По техническим характеристикам арболит рекомендован для строительства в сейсмоопасных регионах.

- Звукопоглощение арболита 0,17-0,6 ед. Это обеспечивает шумоизоляцию помещения как от наружных шумов, так и от внутренних.

- Пожаробезопасный материал. Не поддерживает горение (Г1), трудновоспламеняемый (В1), малодымообразующий (Д1), малотоксичный (Т1).

- Небольшой вес. 1 куб. м блоков из арболита (26,5 штук) весит 638 кг, 1 куб. м кирпича (512 штук) – 1766 кг. Это даёт экономию на стоимости фундамента, снижает текущие расходы, ускоряет строительство.

- С материалом легко работать – резать, рубить, пилить, забивать гвозди и завинчивать саморезы.

- Экологичность. Изготавливают из натуральных материалов. Слагающие арболита препятствуют развитию гнили, плесени и грибка. V группа биостойкости. Важен комфортный микроклимат внутри дома. Арболит это обеспечивает своей паропроницаемостью.

- Морозостоек. 25-50 циклов замерзания и оттаивания. Оштукатуривание наружных поверхностей защитит от прямого попадания воды, сохранит показатель теплопроводности, увеличит срок службы.

Недостатки арболита, противопоказания к применению, способы борьбы с ними.

- Главная проблема – влагопоглощение от 40 до 80%. Это уменьшает теплоизоляцию и морозостойкость. Решение – защита стен: штукатурка (толщина наружной не менее 20 мм, внутренней 15 мм), вентилируемые фасады, облицовка кирпичом, панелями и другими материалами. Для сохранения паропроницаемости дома, рекомендовано использовать такие же «дышащие» материалы.

- Точность геометрии изделий уступает кирпичу, газо- и пеноблокам. Допускаются отклонения от габаритных размеров в пределах 5 мм. Это приводит к местному увеличению толщины кладочного раствора. Обеспечить точность габаритов блоков поможет дополнительное фрезерование.

- Противопоказаны воздействия агрессивных газов и влажность внутри помещения свыше 75%. Это сужает область применения. Нейтрализуется химическими добавками и обработкой поверхности.

Нельзя считать недостатком арболита обилие на рынке стройматериалов подобных продуктов «гаражного» изготовления с неизвестным составом и эксплуатационными качествами, габаритные размеры с отклонениями до 1,5-2 см от заданных. При промышленном производстве с выполнением всех требований показатели качества арболитовых блоков соответствуют нормативам.

Состав арболитовых блоков

Для изготовления арболитовых блоков используется:

- Древесная щепа;

- Химические добавки;

- Вода;

- Цемент.

#1. Древесная щепа. Итоговая прочность сильно зависит от калибра щепы. Чтобы на выходе был именно арболит, свойства которого строго нормированы, для производства должна использоваться именно щепа. Ее размеры регламентированы. ГОСТ рекомендует максимальный размер частиц 40×10×5 мм (длина/ширина/толщина).

Наилучшие показатели у блоков с размерами щепы из интервалов:

- длина – до 25 мм;

- ширина – 5..10 мм;

- толщина – 3..5 мм.

Опилки, стружки, тырса, костра, солома и все остальное, что пытаются смешивать с цементом для производства арболита, для его изготовления не подходит. Только чистая щепа без коры, листьев, грунта и прочих нежелательных примесей. Считается, что добавление до 10 % коры или 5 % листвы не оказывает серьезного влияния на характеристики арболита. Но лучше когда эти примеси отсутствуют.

Зачастую производства арболитовых блоков, организованы при лесопилках и других деревоперерабатывающих предприятиях. Для них арболит не является профильным направлением. В результате недобросовестные производители, для увеличения рентабельности производства, кроме самой щепы добавляют то, что имеется. Отсюда непредсказуемое качество продукции.

На специализированных предприятиях устанавливают производительные валковые дробилки, откалиброванные под нужный размер щепы.

Для конечного потребителя не имеет большого значения сорт древесины, из которой производится сырье, но технологи должны это учитывать для правильной дозировки минерализаторов и выбора степени уплотнения. Так, щепа лиственницы требует двойного количества добавок относительно других хвойных пород. Чаще других на производство щепы идут сосна, ель, реже лиственные породы.

#2. Химические добавки. Древесный наполнитель содержит сахара, которые препятствуют качественной адгезии цементного теста с поверхностью частичек дерева.

Для решения этой проблемы применяются 2 основные стратегии:

- 1. Высушивание древесного сырья до применения в производстве в течение нескольких месяцев.

- 2. Минерализация поверхности щепы в растворе химических компонентов.

Наилучшие результаты достигаются при комплексном подходе к решению задачи. Снижение содержания сахаров и минерализация сырья позволяет решить и другие важные задачи:

- повышение биологической стойкости материала;

- снижение водопроницаемости при эксплуатации готового изделия.

Для решения всех этих задач, при производстве арболита могут использоваться следующие компоненты: хлорид кальция (ГОСТ 450–77), жидкое стекло (ГОСТ 13078–67), силикат-глыба (ГОСТ 13079–67), сернокислый глинозем (ГОСТ 5155–74), известь (ГОСТ 9179–77).

#3. Вода. Получать арболитовые блоки, характеристики которых соответствуют заданным, можно, следуя определенному порядку технологических операций. Вода с добавлением минерализаторов готовится заранее. Расход компонентов принимается в следующих соотношениях:

| Расход на 1м3 арболита, кг | 12 | 12 | 8+4 |

Щепа засыпается в смеситель принудительного действия. Обычные гравитационные бетономешалки не обеспечивают достаточной гомогенизации. Вода с растворенным минерализатором перемешивается и равномерно распределяется по поверхности щепы. Перемешивание происходит на протяжении 20 секунд. На следующей стадии происходит добавление цемента.

Перемешивание с цементом длится 3 минуты.

#4. Цемент. Достаточная для применения в строительстве прочность материала достигается только при применении цемента с маркой не ниже 400. Цемент имеет свойство быстро терять марку при хранении. Даже на выходе с завода цемент часто не соответствует заявленным характеристикам. Поэтому лучше когда, арболитовые блоки, технические характеристики которых должны соответствовать требованиям, предъявляемым к конструкционным материалам, изготавливаются из 500-го цемента.

Формование блоков

Формование необходимо завершить в течении ближайших 15 минут после перемешивания. В зависимости от степени механизации последующих процессов различают следующие способы формования:

- ручное формование без вибрирования;

- ручное формование с вибрированием;

- производство на вибростанке;

- производство на вибростанке с пригрузом.

Механизация процессов позволяет получать более высокие по качеству и стабильные по параметрам арболитовые блоки. При этом размеры, геометрия и плотность сохраняются от изделия к изделию.

Выдерживание изделия в опалубке применяют при кустарном производстве, когда снятию опалубки сразу после формования препятствует слишком жидкая консистенция раствора. В общем случае формы снимают без выдержки.

Сырые блоки остаются на съемном днище-поддоне или прямо на полу цеха.

Арболитовые блоки, состав которых одинаков, могут получать различные характеристики в зависимости от способа и степени их уплотнения. Основной целью прессования смеси в форме не является повышение ее плотности. Главная задача – это создание равномерно распределенной по объему структуры из произвольно ориентированной, полностью укрытой цементным тестом, щепы.

Вибрация при уплотнении применяется очень дозировано. Чрезмерное вибрирование приводит к осаждению цементного теста на дне формы. Важно сохранять его равномерное распределение по объему с полным укрытием зерен наполнителя. Даже в арболите высокой плотности щепа не плавает в растворе цемента с водой. Цементное тесто работает, как клей, покрывающий зерна наполнителя.

Меняется только концентрация щепы в объеме и толщина покрывающего ее цементного камня.

Уплотнение блоков производится на значения, достаточные для взаимной переориентации зерен наполнителя и увеличения площади их соприкосновения. Сжатия и деформации самой щепы не происходит. Это обеспечивает сохранение размеров блока после снятия уплотняющего усилия.

Как его делают?

Арболитовые блоки обладают очень высокими эксплуатационными характеристиками, что обусловлено тщательно отобранным для их изготовления сырьем. Например, древесная щепа, являющаяся главным компонентом блоков, имеет четко рекомендованные размеры, которые не должны превышать 40х10х5 мм.

В целом выбор наполнителя определен регионом изготовления материала. В северных районах, например, а также в средней полосе, где нет проблемы в недостатке отходов деревообработки, используется в основном стружка ели, сосны и пихты, а также щепа тополя, бука, березы и осины. В южных областях в качестве основного сырья используют конопляную костру, рисовую солому и стебель хлопчатника.

Что касается присадок и наполнителей, то для снижения теплопроводности материала в состав добавляют компоненты, увеличивающие его пористость, а в качестве защиты стружки от гниения – бактерициды и инсектициды.

Из химических веществ, присутствующих в составе арболита, следует отметить хлорид кальция, сернокислые глиноземы и известняк. Благодаря наличию в составе сырья этих компонентов удалось добиться заметного снижения водопроницаемости и теплопроводности материала. Цемент для производства арболита также берется довольно качественный.

Например, для производства конструкционных блоков используется марка 500, реже – 400, в то время как для теплоизоляционного арболита нередко используют более дешевый вариант М300.

Обязательным условием изготовления блоков, определяющим в будущем их технические характеристики, является быстрая формовка. Процедура выполняется в течение первых 15 минут после замеса и осуществляется на специальных станках либо ручным способом. Формирование массы в блоки происходит с использованием технологии вибрации, что обеспечивает высокую плотность и долговечность будущего изделия.

Утрамбовка сырья в формы осуществляется в несколько этапов с поочередным формированием трех слоев. Оптимальной температурой для сушки готовых блоков считается 30-40 градусов. При таких условиях материал будет готов уже через сутки. Если же температура воздуха не будет превышать 20 градусов, то на полное застывание состава потребуется от 3 до 5 дней.

При понижении внешних температур ниже отметки в 5 градусов затвердевание бетонной смеси прекращается.

Изготовление арболитовых блоков на специализированных предприятиях строго регламентировано, а состав определен соответствующим ГОСТом. При заводском способе изготовления отклонение в пропорциях считается минимальным и составляет обычно не более 2-5%.

Еще одним важным показателем, влияющим впоследствии на эксплуатационные свойства материала, является влажность и температура рабочего раствора. Оптимальной считается влажность, не превышающая 25%, а также температура, которая не должна быть ниже 15 градусов.

Только строгое соблюдение рецептуры раствора, а также четкое следование технологии изготовления арболитовых блоков может гарантировать высокие рабочие качества материала и его способность прослужить много лет.

Разновидности арболитовых блоков

Производители могут выпускать их любых размеров. Основные типы изделий это:

- стеновые – 300/250/500 и 400/250/500 мм; вес 22,4-30 кг; стоимость 4100-4300 руб./куб. м;

- перегородочные – 150/250/500 и 200/250/500 мм; вес 11,4-15 кг; стоимость 4900 руб./куб. м;

- блоки с выемкой для армопояса – 500/200/300 мм; вес 12 кг; стоимость 5000 руб./куб. м;

- малый арболитовый блок – 190/190/300 мм, вес 6,4 кг.

Блоки из арболита делают методом вибропрессования (вибролитья) и прямым прессованием. Кладут на обычный раствор с порядной перевязкой швов. Рекомендованная толщина наружной стены из них в Архангельске 420 мм, в Краснодаре 270 мм. В средней полосе России рекомендуемая толщина наружных стен из арболитовых блоков составляет 350 мм, допустимая 230 мм.

Простая технология и доступные материалы привели к появлению большого количества подделок из состава, похожего на арболит. Только на предприятии проводятся требуемый входной контроль сырья, операционный контроль технологического процесса, приёмочный контроль готовой продукции на соответствие нормативным требованиям.

Качественные изделия покупают у производителя или в крупной торговой сети. Сертификаты качества и пожарной безопасности подтверждают то, что это арболит и надёжность поставщика.

Свойства арболита и технология производства позволяют получать любые сочетания прочности с низкой теплопроводностью. Можно выбрать максимальное соответствие качеств материала условиям эксплуатации при строительстве дома, бани, гаража, цеха и других зданий.

Необходимость точной дозировки всех компонентов и соблюдения технологии

Точность дозирования компонентов регламентируется ГОСТом. Допустимые отклонения не могут превышать нескольких процентов. В условиях недостатка воды не происходит гидратация всего объема цемента. Ее избыток нежелателен по нескольким причинам:

- Превышение водоцементного соотношения снижает прочность.

- Избыточная пластичность препятствует выниманию сырого блока из формы непосредственно после формования.

- Увеличивается время хранения блока на поддоне до первичного схватывания.

Концентрация минерализаторов щепы, идущей в арболит, важна для прочности и долговечности материала. Дозировки компонентов, приводимые в нормативах, рассчитаны на определенный калибр заполнителя и его влажность на уровне 25 %. Оптимальную дозировку подбирают опытным путем на основе испытаний готовых образцов.

Для протекания процесса гидратации важна температура раствора воды с минерализаторами. Она не должна быть меньше 15 °С. Для набора необходимой температуры в холодное время года воду подогревают или выдерживают в отапливаемом помещении. Возможен также химический нагрев воды при применении в качестве минерализатора CaCl2.

Плотность арболита

По назначению материал условно делят на 2 типа:

- теплоизоляционный;

- конструкционный.

Определяющим фактором является плотность изделия. Считается, что блоки с плотностью до 500 кг/м 3 не подходят для использования в составе несущих конструкций. Но они могут применяться для теплоизоляции при возведении наружных стен в строениях, где нагрузка от кровли или перекрытий воспринимается колонами или другими элементами.

Типичными для конструкционных блоков являются значения плотности из интервала от 550 до 700 кг/м3. Но можно купить изделия и с плотностью до 850 кг/м3. Слишком высокие величины указывают на хорошую несущую способность элементов, но уступают более легким в теплоизоляционных качествах. Плотность материала замеряется при установившейся массе, когда блок прекращает терять влагу.

Стены из литого арболита могут иметь плотность порядка 300 кг/м3, но по несущей способности не уступают сложенным из камней с плотностью 550 кг/м3.

Прочность арболитовых блоков

Несущая способность блоков характеризуется их прочностью на сжатие. По результатам испытаний изделиям может присваиваться марка и класс по прочности на сжатие. В общем случае они связаны с плотностью материалов.

| 400 — 500 | М 5 | В 0,35 |

| 450 — 500 | М 10 | В 0,75 |

| 500 | М 15 | В 1,0 |

| 500 — 650 | — | В 1,5 |

| 500 — 700 | М 25 | В 2,0 |

| 600 — 750 | М 35 | В 2,5 |

| 700 — 850 | М 50 | В 3,5 |

Как и в случае изделий из тяжелого бетона, марка является средней величиной по результатам испытаний партии образцов. Класс характеризует гарантированную прочность, 95 % образцов должны соответствовать по классности.

Для реальных испытаний с хорошей выборкой зависимость между маркой и классом через переводные коэффициенты не является корректной. В этом случае разрыв между маркой и классом может рассказать о культуре производства на предприятии. Чем меньше разрыв, тем выше организация производства. В отечественной практике изготовления арболитовых блоков это учитывается с помощью коэффициентов вариации. Для изделий 1-ой категории качества допускается значение 18 %, для высшей – 15 %.

В кирпичной кладке мелкий размер изделий делает понятие классности бессмысленным. При покупке крупных кладочных камней, каковыми и являются арболитовые блоки, стоит отдавать предпочтение изделиям с присвоенным классом.

Для возведения несущих стен одноэтажных зданий высотой до 3 м допускается использовать блоки класса от B 1.0. Для более высоких стен нужны элементы класса от B 1.5. Для 2-х — 3-х этажных строений используют блоки классов B 2.0 и B 2.5.

Прочность арболита на сжатие типична для ячеистых бетонов. Важным отличием является прочность блоков на изгиб, которая составляет от 0,7 до 1,0 МПа. Модуль упругости элементов может доходить до 2300 МПа. Такие величины делают арболит особенным среди ячеистых бетонов. Если для пенобетона и газобетона велика вероятность трещинообразования, то для арболита такая проблема не стоит.

Теплопроводность арболита

Теплопроводность для арболита является одним из ключевых параметров.

Она растет с увеличением его плотности в следующей прогрессии:

Рекомендованная ГОСТом толщина ограждающих конструкций из арболита в умеренных широтах составляет 38 см. Но стены такой толщины возводятся редко. На практике для стен жилых домов блоки 500×300×200 мм кладут плашмя в один ряд. Вместе с внутренней и наружной отделкой этого достаточно для поддержания комфортной температуры в помещениях без появления проблем с выпадением конденсата.

Дополнительная теплоизоляция часто выполняется с помощью теплых штукатурных систем толщиной 1,5-2 см с добавкой перлита. Для не отапливаемых или периодически отапливаемых помещений (бани) нередко применяют кладку блоков на ребро.

Влагопоглощение арболита

В характеристиках арболита указывают величину водопоглощения до 85 % для теплоизоляционных блоков и до 75 % для конструкционных. Эти значения требуют осмысления. Структура блока представляет собой склеенные цементным камнем разрозненные зерна щепы. Они ориентированы относительно друг друга случайным образом.

Вода, наливаемая на поверхность блока, свободно протекает сквозь него. Естественно, что при окунании вода способна вытеснить большой объем содержащегося внутри блока воздуха. Если блок вытащить из воды, вода вытекает, а цементный камень быстро высыхает.

Арболитовые блоки находящиеся в естественной среде, например в стене дома, фактически не накапливают в себе влагу из окружающего воздуха. Это происходит благодаря очень низкой сорбционной влажности материала, т. к. минерализованные щепа и цемент являются негигроскопичными и слабо смачивающимися материалами. Именно это стало причиной популярности использования материала для строительства бань.

Если поливать ничем не закрытую стену из арболита с внешней стороны водой, есть вероятность увидеть ее и внутри. Поэтому материал не используют без фасадной отделки. Для арболита рекомендуют отделку штукатурными растворами или устройство навесных фасадных систем.

Морозостойкость

Постепенное разрушение изделий при замораживании и размораживании происходит в результате расширения замерзающей в пустотах воды. Чем больше воды в них содержится, тем меньше циклов замораживания — размораживания способен выдержать материал без разрушения.

Низкое сорбционное влагопоглощение дает арболиту хорошую стойкость к промерзанию. Минимальное значение составляет F25 и доходит до F50. Защита арболита от прямого воздействия влаги, позволяет повысить реальную морозостойкость материала в конструкции. Кроме этого существуют реальные примеры эксплуатации зданий из арболита на протяжении 7 — 10 лет без повреждений для стен. Причем речь идет о стенах, которые ни чем не защищены от воздействия внешних факторов среды.

Усадка материала

Считается, что арболит совершенно не подвержен усадке. Но небольшие усадочные процессы в первые месяцы все же присутствуют. В основном они прекращаются еще на этапе созревания блока на производстве. Некритичное уменьшение размеров блока (на 0,4 — 0,8 %) возможно уже после укладки блоков в конструкцию.

Некоторое сокращение высоты блоков может происходить и под весом вышележащих элементов, перекрытий и конструкций кровли. Для предотвращения проблем с отделкой не рекомендуется выполнять штукатурные работы в первые 4 месяца после завершения основного комплекса работ.

Огнестойкость арболитовых блоков

По огнестойкости арболитовые блоки имеют следующие параметры:

- группа горючести — Г1, т. е. это трудногорючий материал;

- группа воспламеняемости — В1, трудновоспламеняемый материал;

- по дымообразующей способности — Д1, малодымообразующий материал.

Звукоизоляция

По шумопоглощению арболитовые блоки превосходят такие материалы как кирпич и древесина. Коэффициент шумопоглощения арболитовых блоков составляет 0,17 — 0,6 в акустическом диапазоне от 135 до 2000 Гц.

Паропроницаемость

Арболит это дышащий материал степень его паропроницаемости составляет до 35 %. Именно поэтому в домах построенных из данного материала не бывает сырости, а микроклимат комфортный как в холодное так и в теплое время года.

Как выбрать?

Главным критерием выбора арболитового блока является поиск проверенного производителя. Лучшим вариантом станет приобретение материала от известных компаний, присутствующих на рынке строительных материалов много лет и дорожащих своей репутацией. Это связано с появлением большого количества частных производств, большинство из которых нарушает технологию изготовления и выпускает продукцию, не соответствующую ГОСТу.

По мнению экспертов, половина всей поступающей на рынок продукции по тем или иным показателям не отвечает установленным требованиям. Поэтому покупка качественного материала станет залогом успешного строительства и не принесет проблем с эксплуатацией здания в дальнейшем.

Главное, на что нужно обращать внимание при выборе арболитовых блоков, – это их цена.

Если материал стоит подозрительно дешево, то это значит, что в его состав были включены недорогие и, возможно, вредные для здоровья компоненты, поэтому приобретать такой товар не стоит.

Очень часто недобросовестные производители подменяют древесную щепу благородных древесных пород на низкосортные опилки, в результате чего стоимость материала заметно снижается, а качество при этом оставляет желать лучшего.

Второе, что должно насторожить покупателя, – это неоднородность блока. Он не должен состоять из нескольких видимых слоев, так как впоследствии это может привести к расслоению материала.

Также нужно обращать внимание на нарушение геометрической формы изделий. Такое обычно происходит при выпуске продукции на оборудовании низкого качества, а также при использовании разноразмерной щепы.

Следует обратить особое внимание и на цвет блоков. Качественное и полностью высушенное изделие всегда имеет серый цвет. Если же материал имеет зеленые или коричневые оттенки, то это означает, что его недостаточно хорошо высушили на этапе изготовления. Кроме того, из блока не должна торчать солома, сучья и листья. От покупки такого материала также лучше отказаться.

Нужно смотреть и на объемы пустот – они не должны превышать 3%. Блок должен выглядеть хорошо сбитым и не рыхлым.

И последнее, на что также необходимо обратить особое внимание, – это длина щепы. Как правило, она хорошо просматривается в структуре материала, и определить ее средний размер не составит большого труда.

Например, если в блоке присутствует много мелких элементов, то это означает, что армирующие качества щепы значительно снижены, и прочность такого материала будет довольно низкой. Для того чтобы как-то исправить ситуацию, многие производители существенно увеличивают долю цемента, из-за чего коэффициент теплопроводности такого блока заметно повышается.

Как определить количество штук в 1 кубе и поддоне?

Прежде чем узнать количество блоков в кубометре и поддоне, нужно пояснить, для чего такая информация может понадобиться и на что может повлиять. Во-первых, такие знания необходимы для расчета оптимальной стоимости. Производители по-разному указывают стоимость своей продукции: кто-то называет цену одного блока, а кто-то – целого куба или поддона.

Поэтому, для того чтобы ориентироваться в ценах было проще, нужно знать точное количество блоков разного размера в одном кубометре. Например, один куб изделий со стандартными габаритами 500×300×200 мм будет содержать 33,3 штуки, тогда как объем каждого из них равен 0,5х0,3х0,2 = 0,03 м³.

При размерах блока 300х250х500 мм, используемого для возведения наружных стен, один куб будет состоять из 27 штук, в то время как в кубометре материала, применяемого для строительства внутренних перегородок размерами 200х250х500 мм, будет 40 штук.

Во-вторых, знать точное количество блоков в кубометре и поддоне необходимо для расчета количества материала, необходимого для строительства. Что касается количества блоков в поддоне, то при стандартных размерах 500×300×200 мм в нем помещается 48 штук.

Отзывы владельцев

Судя по комментариям владельцев, арболитовые блоки являются довольно удобными в работе и практичными в эксплуатации. Как отмечают эксперты, главным рабочим качеством арболита является то, что при сохранении практически всех эксплуатационных свойств дерева он практически не горюч, а строить из него намного проще, чем рубить дом из дерева.

Если же сравнивать с кирпичом, то арболитовые конструкции намного легче и не требуют возведения толстых метровых стен. В сравнении с железобетоном арболит также выигрывает: слышимость в домах из железобетонных панелей в несколько раз выше, чем в домах, построенных из арболитовых блоков.

Кроме того, многие владельцы отмечают способность арболита самостоятельно поддерживать необходимый уровень комфорта в помещении: летом в таких домах находиться не жарко, а зимой – не холодно.

Из минусов отмечают высокую стоимость материала и невозможность его использования в морском и субтропическом климате.

Источник: building-ooo.ru

Как класть арболитовые блоки: пошаговая инструкция укладки деревобетона своими руками с фото и видео

Вы можете купить готовые элементы и тогда вам просто понадобятся:

- Ведро для раствора.

- Мастерок или шпатель — для нанесения раствора.

- Лопата — для замешивания клеевой смеси.

- Рулетка — для измерения размера.

- Ножовка по металлу — для резки изделий.

- Уровень и Линия — для проверки плоскостности плоскости.

- Резиновый молоток — для исправления плоскостности уложенного элемента.

- Клеящая смесь.

При желании бетонные элементы из дерева можно изготовить своими руками. И для этого не обязательно иметь специальное производственное оборудование.

Для самостоятельного изготовления необходимо подготовить или приобрести:

- Бетономешалка.

- Поддон металлический — для готового раствора.

- Формы — налить раствор и там застыть.

- Разделитель — для заполнения нескольких элементов в форме или создания промежутков в элементах.

- Вибросито.

Необходимые расходные материалы:

- Органический наполнитель (щепа, опилки, солома).

- Цемент.

- Водопад. Он должен иметь температуру от 15 ° C до 25 ° C. Его количество не должно быть больше половины веса добавляемого бетона, иначе материал не будет прочным.

- Химические добавки (сульфат алюминия, хлорид кальция, жидкое стекло, силикат натрия, гашеная известь).

Примечание: Ориентировочный расход материалов на 1 м3 составляет 250 кг органического наполнителя, 250 кг цемента, от 8 до 10 кг химических добавок.

Выбор материала для строительства

Перед началом строительных работ нужно убедиться в правильности выбора материала стен.

Арболит, безусловно, имеет ряд преимуществ. Но! Только в том случае, если он качественный и используется по прямому назначению.

Следует знать, что деревянный бетон используется при строительстве зданий высотой не более 7 метров. (высота самонесущей стены). Это делает его привлекательным при строительстве 2-3 этажного частного дома или коттеджа с мансардой. В сочетании с колоннами или другими конструктивными элементами (опорными столбами), поглощающими часть нагрузки, допускается также строительство нескольких этажей.

Какой арболит подходит для строительства дома

Что купить качественный блок, профессионалы советуют обращать внимание на определяющие факторы:

- цена. Крафт арболит намного дешевле;

- полнота и однородность блока. Картофель фри должен быть примерно такой же фракции, хорошо уплотненный. Рыхлость блока говорит о его низком сопротивлении сжатию и изгибу;

Примечание: использование опилок увеличивает теплопроводность блока. Крупные стружки пропитываются не полностью. В результате нарушается сцепление древесины с бетоном и блок теряет прочность.

- геометрия блока. ГОСТ допускает отклонение от заданного размера не более чем на 5-7 мм. Использование в процессе изготовления специального веса позволяет свести отклонения к нулю.

Примечание: неровность блоков чревата увеличением расхода кладочного раствора на 40%, делает нецелесообразным применение специальных клеевых смесей, увеличивает расход штукатурки при отделке, увеличивает трудоемкость и продолжительность работ.

- цвет и примеси. Блоки примесей или разница в цвете внутри блока свидетельствует о нарушении процессов изготовления и сушки.

- сертификаты, в которых будет указано: качество цемента, полный химический состав, результаты испытаний.

Немного истории

Идея сочетания теплоты дерева и твердости камня не раз посещала людей и воплощалась по-разному. С незапамятных времен был известен саман — кирпич из глины и травяных добавок, соломы или тростника. В засушливом климате Средней Азии дома из этого материала веками выдерживали летнюю жару и зимние морозы.

Удачный вариант, сочетающий в себе оба материала, был разработан в Нидерландах в 30-х годах прошлого века. Он быстро распространился по миру под брендом Durisol. В Советском Союзе такие блоки пытались производить в 1930-1940-х годах, но их качество было низким из-за технологических недостатков (некачественный бетон, неправильный формат чипа, разное оборудование).

Высококачественные материалы для дома были разработаны, стандартизированы и сертифицированы в 1960-х годах; его называли арболитом (от латинского arbor — дерево). Современные деревянные сборные бетонные блоки, произведенные по технологии, являются эффективным материалом, обладающим рядом уникальных свойств. Репутация деревянного бетона страдает, как правило, изделиями народных мастеров.

Технология строительства дома из арболита

Определившись с материалом стен, нужно определиться со способом строительства. На выбор представлены уже готовые блоки, которые можно приобрести у производителей и поставщиков, или монолитные деревянно-бетонные изделия прямо на стройплощадке. В случае приобретения готового продукта необходимо заранее обзавестись местом для его хранения. Требуется навес и утеплитель от влажного грунта.

Где взять и какую щепу использовать

Вы можете самостоятельно взять и приобрести щепу на лесопилке. Размер древесных частиц не должен превышать 40 по длине, 10 по ширине и 5 мм по толщине, а количество примесей не должно превышать 10% для коры и 5% для хвои и листьев от сухой массы наполнителя. Подходит практически любая древесина, также можно использовать огонь из конопли и льна и измельченную рисовую солому. Исследования, проведенные в СССР, установили, что оптимальная форма древесной щепы будет игольчатой с минимальным отношением длины к размеру от 5 до 10, толщиной около 4 мм и длиной 25 мм. Такая форма детали из-за близко расположенных деформаций влаги вдоль и поперек древесных волокон снижает их негативное влияние на прочность арболита.

Стружку, приобретенную на лесопилке, следует хранить на открытом воздухе в течение 3-4 месяцев. Затем следует приготовить водный раствор химической добавки. Активным ингредиентом обычно является сульфат алюминия или хлорид кальция. Если используется несколько химических добавок, каждую растворяют в отдельной емкости. В качестве вяжущего для приготовления арболита рекомендуется использовать портландцемент высокого качества от М400 и выше.

На 1 м3 древесно-цементного раствора примерно: 300 кг древесной щепы, 300 кг портландцемента, 10-30 кг химических добавок (в зависимости от древесины и используемых химикатов), 300-400 литров воды. Способ приготовления:

- поместите древесный заполнитель в бетономешалку или корыто;

- налить туда заранее приготовленный химический раствор;

- смочите древесную стружку водой и тщательно перемешайте;

- добавить в смесь цемент и воду;

- продолжать помешивать до получения однородной массы;

- готовое тесто залить в опалубку пластом высотой не более 30 см и утрамбовать;

- демонтаж из формы необходимо проводить не ранее, чем через 3-4 дня.

При этом следует учитывать, что смесь необходимо укладывать в течение 15 минут с момента изготовления.

Монолитный арболит или арболитовые блоки?

Преимуществом монолитной технологии станет возможность создания здания более сложной геометрической формы и отсутствие стыков цементно-песчаного раствора. Сильной стороной варианта с покупкой готовых блоков является то, что кладка деревянного бетона занимает гораздо меньше времени, чем монолит, за счет отсутствия необходимости готовить раствор, укладывать его в опалубку и утрамбовывать, а это влияет на сроки строительства дома.

Проектирование домов из арболита

Началу строительных работ предшествует разработка проекта будущего дома. Этот документ позволяет выполнить все необходимые согласования в госорганах. Проект содержит всю информацию, необходимую для начала работы. По нему можно судить о внешнем виде здания, показаны нагрузки на стены и фундамент, подключения к водопроводу и канализации.

Проектирование домов из арболита осуществляется по тем же правилам, что и при проектировании ячеистого бетона (согласно СП 15.13330.2012). Отсутствие чертежей создаст проблемы при строительстве дома и не позволит точно оценить затраты на материалы.

Устройство фундамента под арболитовый дом

Фундамент для дома из арболита может быть практически любым, в том числе плиточным, столбчатым, ленточным и свайным. Возможность такого выбора открывается низкой плотностью деревянного бетона и хорошими характеристиками складчатости. Дизайн здания, разработанный профессионалами, не только наилучшим образом решит проблему, но и обеспечит его долгосрочное функционирование, ведь от фундамента во многом зависит прочность и устойчивость.

На тип фундамента в равной степени влияют геологические условия и конструкция его надземной части. Учитываются почвы, глубина промерзания и уровень грунтовых вод.

Чтобы обеспечить большую надежность, лучше не использовать простые мелкозаглубленные ленточные фундаменты под жилые дома. Но они подходят для других объектов на земле, например, для гаража или ванной комнаты.

Общая последовательность устройства фундамента:

- разметка котлована;

- удалить почву до нужной отметки;

- устройство уплотненного основания из песка и гравия;

- подготовка тощего бетона (по желанию);

- гидроизоляция подошв фундамента;

- установка опалубки;

- устройство армирования клетки;

- заливка бетона;

- гидроизоляция боковых поверхностей фундамента.

важно, чтобы в фундаменте были предусмотрены места для подведения будущих коммуникаций.

Особое внимание следует уделять фундаменту при наличии таких факторов, как подъем грунта фундамента и грунтовых вод у поверхности земли.

Монтаж цоколя

Чтобы обезопасить себя от воздействия грунтовых вод, стенам из арболита нужен фундамент. Высота такой конструкции обычно составляет около 600 мм. Цоколь изготавливается из бетона или цельнокерамического кирпича.

Стены дома

Из блоков

Работа с деревянными бетонными блоками мало чем отличается от укладки газобетона или крупных силикатных блоков. Но и здесь арболит имеет преимущество, резать его легко и удобно.

Правила кладки деревянных бетонных блоков:

- блок перед установкой необходимо смочить, чтобы он не забирал воду из кладочного раствора;

- угловые блоки устанавливаются первыми. Чтобы они точно подошли, используйте строительный уровень;

- затем устанавливаются направляющие тросы;

- блоки кладут на раствор рядами, с перевязкой швов;

- ширина шва 10-15 мм.

Некоторые строители предлагают в швы кладки прокладывать полосы пенополистирола, чтобы улучшить теплоизоляцию, исключив появление мостиков холода. Хотя требование об армировании кладки, обязательное для ячеистого бетона, не распространяется на деревянный бетон, все же рекомендуется армировать его арматурой через каждые 3 ряда. Это особенно важно в точках пересечения стен, в углах здания и в зонах дверных и оконных проемов. Для устройства бетонно-древесных блоков удобно использовать тот же цементно-песчаный раствор, что и кирпичные стены; для ускорения захвата можно добавить к нему «Шаттл» или «Виртуозный старт».

Монолитные стены

Процесс монтажа бетонных стен из монолитного бруса аналогичен обычному монолитному строительству. Характеристики приготовления раствора и его укладки уже обсуждались в подзаголовке «Монолитный арболит или бетонные древесные блоки?».

Для увеличения жесткости стены используются каркасы панелей, которые устанавливаются через каждые 1,5 м. Поверхность обрабатывается антисептиком. Эти вставки создают в стенах деформационные швы и способствуют равномерному распределению нагрузки.

С деревянного бетона нужно аккуратно снимать опалубку, только после того, как конструкция наберет прочность.

Стеновые панели Арболит — это нечто среднее между блоками и полностью монолитными стенами.

Устройство межэтажных перекрытий

Монолитный пояс

Плиты перекрытия и балки не опираются непосредственно на бетонные деревянные стены. Потому что это не подходит для сжатия. Вместо этого по всему периметру стен был создан бронепояс. Его роль — равномерно распределять нагрузку на стены от пола. Внешний монолитный пояс удобно оформлять в блоках из арболита, они не допустят мостика холода, а для внутренних несущих стен — ширина армопоясов и стен одинакова.

В конструкции использованы поперечная и продольная арматура O6 мм — O12 мм периодического профиля по расчету (класс A400 таблица-5 ГОСТ 5781-82). Рекомендуемый класс бетона — В20.

Минимальная опора плит и балок перекрытия на армированный пояс должна быть не менее 120 мм. Торцы железобетонных плит по наружным стенам обычно дополнительно утепляются.

Обвязка стен деревянным брусом

Еще одна возможность перекрытия межэтажного перекрытия — стеснение стен деревянным брусом. При этом следует учитывать, что специалисты строительных организаций, работающих с деревянным бетоном, отдают предпочтение перекрытиям по деревянным балкам. Ведь в этом варианте отсутствует контакт деревянного бетона с монолитным поясом, с которого деревянный бетон может собирать влагу.

Концы деревянных балок рекомендуется обернуть гидроизоляцией. А еще между мауэрлатом и верхним краем стены прокладывается гидроизоляция.

Кровля

Рациональный вид кровли для домов со стенами из арболита — скатная кровля со стропильной системой. В качестве кровельного материала можно использовать рулонный утеплитель и различные виды черепицы. Геометрическая конфигурация может быть как простой, так и довольно сложной.

На крыше в обязательном порядке оборудовать выступ 300 — 500 мм от внешней поверхности стен дома. Такая конструкция предотвратит попадание дождевой воды в стыки.

Стропила передают нагрузку на стены строго через мауэрлат. Если планируется фронтон, то концевые элементы стропил должны иметь скользящие опоры. Все деревянные балки покрывают защитной пропиткой от коррозии, а балки покрывают гидроизоляционной пленкой.

Отделка стен

Внутренняя отделка стен может быть абсолютно любой, кроме случаев, когда влажность в помещении превышает 75%, требуется дополнительная пароизоляция. Качественный арболит имеет усадку 0,4%. Это позволяет сразу приступить к отделочным работам, но нарушения технологии изготовления и быстрое снятие опалубки из деревянного монолитного бетона могут значительно повысить этот показатель, поэтому ожидание месяца не будет лишним.

Внешняя отделка дома из арболита выбирается скорее из эстетических соображений, чем из технологических соображений. Он может быть облицован искусственным камнем, облицован сайдингом или штукатуркой. Последний вариант украшения дома до сих пор используется немного чаще других, возможно, в силу своей простоты.