Железобетон представляет собой строительный материал, в котором соединены в единое целое затвердевший бетон и стальная арматура. Бетон хорошо сопротивляется сжатию и плохо — растяжению; стальная же арматура хорошо работает на растяжение.

Железобетонные конструкции по способу изготовления разделяются на монолитные и сборные.

Монолитные железобетонные конструкции возводят непосредственно на том месте, где, согласно проекту, они должны быть установлены; при их возведении затрачивается большое количество ручного труда и материалов на изготовление опалубки, подмостей и т.д.

Сборные железобетонные конструкции во многих случаях значительно экономичнее монолитных, так как их изготовляют на специализированных заводах и полигонах с рационально организованным высокомеханизированным технологическим процессом производства.

Бетонные и железобетонные изделия широкой номенклатуры в настоящее время применяют во всех областях строительства. Эти изделия классифицируют по назначению, виду бетона, строению, способу армирования, размерам, объемному весу и другим признакам.

Как открыть свой прибыльный бизнес по производству бетонных изделий под Мрамор, Гранит, Янтарь

По назначению сборные железобетонные изделия разделяют на четыре основные группы: изделия для жилых и гражданских зданий, изделия для промышленных зданий, изделия для инженерных сооружений и изделия различного назначения.

Изделия из железобетона для жилых и гражданских зданий

При возведении жилых и гражданских зданий применяются следующие виды сборных железобетонных изделий: изделия для фундаментов и подземных частей зданий, изделия для каркасов зданий, стеновые блоки и панели, жби колонны, изделия для перекрытий, изделия для сборных лестниц и др.

Изделия для фундаментов и подземных частей зданий. Для возведения фундаментов и подземных частей зданий применят фундаментные блоки, блоки стен подвала, сваи и другие изделия.

Фундаментные блоки изготовляют из тяжелого бетона марки 150 – 200, армируют их плоскими сварными сетками.

Блоки стен подвала сплошные и пустотелые изготовляют из тяжелого бетона марки 150. Они имеют прямоугольную форму и следующие размеры: длина до 3 м, толщина 38 – 580 мм и высота 580 мм. На торцевых сторонах блока делают пазы. Заполняемые раствором при монтаже стен подвала. Пустотелые блоки экономичнее сплошных, так как при этом требуется меньше бетона.

Сваи имеют квадратное поперечное сечение 300*300 мм и длину 6 – 12 м. Изготовляют их из бетона марки 300. применение свайных фундаментов при возведении крупноблочных и крупнопанельных зданий значительно ускоряет сроки строительства и снижает его стоимость.

Изделия для каркасов зданий . Каркасы жилых и гражданских зданий возводят из железобетонных колонн, ригелей и прогонов и других элементов, которые изготовляются из тяжелого бетона марок 200 – 300. Длину колон обычно принимают равной высоте двух этажей здания. Колонны соединяют между собой, с ригелями и прогонами сваркой закладных деталей.

Стеновые блоки и панели. Стеновые блоки изготовляют из легкого ботона объемным весом не более 1600 кг/м 3 , при этом используют бетон марки 50, 100,150 и 200. Блоки наружных и внутренних стен изготовляют сплошными и пустотелыми. Толщина блоков наружных стен в зависимости от климатических условий от 300 до 500 мм. Толщина блоков внутренних стен- от 200 – 400 мм.

Блоки наружных стен разделяют по конструктивным элементам стены на простеночные, угловые, подоконные, перемычечные, карнизные и цокольные.

Стеновые панели по назначению разделяют на панели для наружных стен и для внутренних стен.

Панели наружных стен отапливаемых зданий изготовляют слоистыми из тяжелого цементного бетона марки 200 с теплоизоляционным слоем и однослойными из ячеистого бетона или легкого бетона на пористых заполнителях.

Высоту панелей принимают равной высоте этажа здания, а ширину — от 3200 до 7200 мм ( на одну или две комнаты).

Изделия для междуэтажных перекрытий. К этой группе изделий относят настилы и панели перекрытий, которые должны обладать необходимой несущей способностью и достаточной звукоизоляцией. Изделия шириной на всю комнату обычно называются панелями, а более узкие- настилами. Длина изделий колеблется от 3 до 6,5 м.

Настилы перекрытий изготовляются с круглыми и овальными пустотами. Пустоты снижаю вес настила, повышают звукоизоляцию перекрытий и уменьшают расход бетона. Длина настила до 6 м, толщина 200 – 220 мм, ширина их обычно 0,81,6 м. Настилы изготовляют из тяжелого бетона марок 200 – 300.

Панели перекрытий по конструкции могут быть плоские сплошные и пустотелые с круглыми и овальными пустотами, а также ребристые. Их изготовляют из тяжелого и легкого бетона марок 200 – 300 с обыкновенным или предварительно напряженным армированием размерами на комнату и толщиной 140 мм.

Панели и плиты покрытий бывают ребристые, плоские и пустотелые, а также однослойные из тяжелого бетона или легкого бетона на пористых заполнителях. Марка бетона должна быть не менее 200, длина панелей и плит 6 м, а ширина 1,5 – 3 м.

Изделия для сборных лестниц . К изделиям этой группы относят лестничные марши, площадки, марши с полуплощадками и др.

Лестничные марши и площадки изготовляются из бетона марки 200 и армируют сварными сетками и каркасами. Размеры маршей и площадок устанавливаются в соответствии с высотой этажа и шириной лестничной клетки.

Изделия из железобетона для промышленных зданий

Изделия для фундаментов и подземных частей зданий промышленного назначения включают фундаментные блоки, железобетонные сваи, специальные фундаменты под колонны, фундаментные балки и др.

Фундаменты под колонны , называют иногда башмаками, изготавливают с размером подошвы от 1300 до 1900 мм и высотой 600 мм из бетона марок 150 – 200. В центре фундамента имеется углубление (стакан) для установки колонны. Башмаки армируют сварными каркасами.

Фундаментные блоки изготовляют с трапецеидальным или тавровым поперечным сечением. Высота сечения 400 – 600 мм, длина балок 4450 и 10700 мм. Изготавливают их из бетона марок 200 – 400 с обычным и предварительно напряженным армированием.

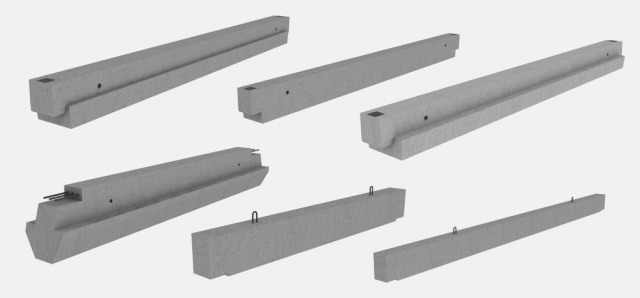

Изделия для каркасов зданий. К изделиям, применяемым при возведении каркаса промышленного здания, относят колоны, подкрановае балки, фермы, балки покрытий и арки.

Колонны изготовляются с квадратным, прямоугольным тавровым поперечным сечением размерами от 300*300 до 400*600 мм и более из бетона марок 200 – 400. Для опирания подкрановых балок колонны крайних рядов в здании снабжают одной консолью, а колонны средних рядов- двумя.

Подкрабовые балки таврового сечения служат для опирания рельсовых путей мостовых кранов. Их изготовляют длиной 12 м из бетона 400 и с предварительно напряженной арматурой.

Балки покрытий по форме бывают трапецеидальные и сегментные. Их изготовляют из бетона марок 300 – 400 и длиной 12,18,24 м.

Фермы и арки применяют в качестве несущих элементов покрытий пролетов 18 м и более. Фермы могут иметь трапецеидальную, треугольную или криволинейную сегментную форму.

Изделия из железобетона для инженерных сооружений

Изделия для транспортного строительства характеризуются большим разнообразием. К ним относятся сборные железобетонные строения мостов. Трубы больших диаметров, опоры контактной сети электрифицированных железных дорог, шпалы, тюбинги и др. В большинстве случаев перечисленные изделия изготовляются из тяжелых бетонов марок 300 – 400 и выше с предварительно напряженной арматурой.

Кроме высокой прочности, к бетону изделий предъявляются повышенные требования морозостойкости (100 – 200). Шпалы например изготовляются из бетона марки 500 высокой морозостойкости (100 – 200). Их армируют предварительно напряженной высокопрочной проволокой периодического профиля.

- НВ – Марка

- 70 – номинальная длина в дм

- 12 – номинальная ширина в дм

- 12 – Вертикальная расчетная нагрузка 1250 кг/м 2

- В1 – Технологические варианты изделий

- 9 – Нагрузка 900 кг/м 2

- 6 – Нагрузка 600 кг/ 2

Основные марки ЖБИ

- Т, ТБР, ТСП – трубы железобетонные

- К – кольца колодезные

- ПД – плиты дорожные

- С – сваи

- СГ – сваи прямоугольного сечения

- ФЛ – плиты ленточных фундаментов

- ФБС – фундаментные блоки стен подвалов

- ПРГ – прогоны

- ПБ – перемычки брусковые

- Пк – Плиты перекрытия пустотелые

Самые читаемые статьи раздела «Бетоны и добавки к ним»:

15.09.2009 08:25

Пропитка для бетона Силор (прочитана 23504 раз)

Пропитка является последней эволюционной модификацией уникального полимера Силор, рожденного в недрах мощного потенциала оборонного комплекса СССР. Доводкой полимера занимался коллектив под руководством изобретателя Силора — лауреата Государственной премии СССР, профессора Веселовского Р.А. Пропитка запатентована и сертифицирована.

17.06.2012 19:54

Экономия битума в дорожном строительстве (прочитана 19890 раз)

Экономия битума в дорожном строительстве. Дорожное строительство является одним из крупнейщих потребителей строительных материалов. Для строительства и ремонта покрытий автомобильных дорог и улиц в стране в год производится около 100 млн. тонн асфальтобетонных смесей, приготавливаемых с применением нефтяных битумов.

Практически 90% битумов, получаемых дорожно-строительными и эксплуатационными организациями, используется для производства асфальтобетона и аналогичных материалов (битумо-минеральных и битумопесчаных смесей, литого асфальта и др.). Асфальтобетонные покрытия получили наибольшее распространение среди других покрытий в силу целого ряда положительных строительно-технических и транcпортно-эксплуатационных свойств. К строительно-техническим свойствам относятся: возможность строительства, ремонта и реконструкции покрытий независимо от времени года; высокая скорость укладки и возможность устройства тонких слоев; легкая восстанавливаемость при минимальных задержках движения; широкое использование местных материалов и повторное использование старого асфальтобетона из покрытий. К транспортно-эксплуатационным свойствам асфальтобетонных покрытий относятся высокая ровность, шероховатость, малая вибрация автомобиля и минимум шума при движении, хорошая видимость маркировки.

27.04.2006 08:25

Добавка РЕЛАМИКС: технологический и экономический эффект (прочитана 18645 раз)

Участники современного строительного рынка в последние годы проявляют интерес к использованию в бетонном производстве многокомпонентных комплексных добавок, которые позволяют более эффективно, чем однокомпонентные добавки, воздействовать на технологические и физико-механические свойства бетонных смесей и готового бетона.

24.01.2006 08:25

Газобетон – факторы и показатели его морозостойкости (прочитана 18194 раз)

Особое свойство газобетона — множество закрытых пор, заполняющихся жидкостью только при определенных условиях. В результате этой особенности даже после продолжительного вымачивания газобетонных блоков в воде середина образцов остается относительно сухой. Совокупность замкнутых, не заполняемых водой ячеек, создает буферные полости, в которые выдавливается излишек замораживаемой воды. Поэтому, газобетон благодаря особому строению формирует условия для повышенной морозостойкости.

13.07.2009 08:25

Стеклофибробетон – идеальный материал из доступных компонентов (прочитана 15020 раз)

Новое время диктует правила использования и внедрения новых конструкционных материалов в совокупности с прогрессивными технологиями. Создание новых материалов из уже хорошо знакомых и распространенных возможно путем армирования широко известных материалов. Так, армированный бетон по экономическим показателям и прочностным характеристикам превосходит обычный марочный бетон.

Источник: stroyfirm.ru

Железобетон и железобетонные изделия

Железобетон – это нужный и полезный материал, который используется во многих отраслях строительства, промышленности. Его получают из соединения бетона и железа (арматуры). С появлением такой технологии удалось значительно расширить возможности строительства.

Железобетонные изделия долговечные и прочные. Качество продукции из ЖБ во многом зависит от правильной технологии изготовления. В статье мы расскажем, где чаще всего применяется железобетон и как выбрать качественные ЖБИ.

История появления железобетона

Впервые такое изделие появилось в 1867 году. Придумал его садовник из Франции. Это был цветочный горшок. Француз задумался о том, как сохранить растения при их транспортировке. Глиняные горшки не выдерживали тряску, поэтому было принято решение придумать более прочные емкости.

Так на свет появился железобетонный горшок. Он был выполнен из цементного раствора, а внутри находилась стальная арматура.

Далее инженеры начали активно применять такую технологию для изготовления различных построек. Первые дома из ЖБИ появились во Франции, США и Британии в XIX веке. В нашей стране изучение полезных свойств такого материала пришлось на конец XIX-начало XX века.

В наше время сложно встретить хотя бы один объект, где не использовался бы железобетон. Даже в деревянных домах фундамент заливают бетоном с армирующим веществом.

Характеристики железобетонных изделий

Сочетание железа и бетона делают ЖБИ очень прочными. В результате такой материал обладает отличной сопротивляемостью к сжатию. А это крайне важная опция для строительства высотных зданий и крупных объектов.

Перечислим и другие полезные свойства:

- Пожаробезопасность. ЖБИ не реагируют на огонь и защищают другие материалы от пожара. Железобетон толщиной в 2 см надолго остановит распространение огня. Что уже говорить о более широких конструкциях.

- Долгий срок службы. По сравнению с деревом и даже кирпичом конструкции из железобетона прослужат в разы дольше. Перекрытия из ЖБИ можно эксплуатировать столетиями.

- Стойкость к коррозии. Железобетонным конструкциям не страшна влага и дождь, поэтому ржавчина на них не появляется.

Наиболее распространенные изделия из железобетона

С появлением ЖБИ возможности в сфере строительства значительно расширились. Сегодня сложно встретить хотя бы один объект, где не использовался бы этот материал. Перечислим основные изделия, которые изготавливаются из бетона с добавлением армирующих элементов.

Фундамент

Основа дома должна быть прочной. С появлением такого материала удалось, наконец, предотвратить большую усадку зданий, повысить их долговечность. Особенно хорошо зарекомендовали себя ЖБ фундаменты на нестабильном грунте, где раньше в принципе невозможно было возводить дома.

Плиты перекрытия

Отличное решение для перекрытия этажей и настила пола в каменных домах. ЖБ плиты надежны и влагостойки, поверх них можно укладывать плитку, теплый пол и другие материалы.

Внимание! Дома с плитами перекрытия требуют хорошей и прочной опалубки.

Стены

Дома из монолита довольно сложные в реализации, поэтому редко где можно встретить коттеджи, выполненные полностью из ЖБИ. Зато нередко монолитные конструкции встречаются в многоэтажных жилых, офисных и производственных зданиях.

Площадки

Учитывая, что бетон не боится влаги и больших нагрузок, он активно используется для строительства различных площадок и отмостков.

Лестницы

Такая лестница прослужит сотни лет, не потеряв своих первоначальных свойств. Потому именно этот материал применяется для изготовления лестничных маршей в многоэтажных домах. В загородном строительстве ЖБИ для производства лестницы используется реже.

Оконные и дверные перемычки

Тротуарные плиты, крышки колодца и другие элементы.

ТПК «Время строить» занимается собственным производством железобетонных изделий. У нас можно заказать лестничные марши, кольца колодцев, плиты перекрытия и другое.

Источник: 72snab.ru

Рубрика “Железобетонные конструкции”

Железобетон представляет особый вид материала, свойства которого зависят не только от качества его составляющих компонентов, но и от количества и характера расположения арматуры, что непосредственно относится к конструированию

В железобетонных конструкциях бетон работает на сжатие , а арматура на растяжение, но часто она ставится для усиления сжатого бетона, например в колоннах.

В настоящее время железобетонные конструкции выполняются монолитными и сборными. В сооружениях из монолитного железобетона на месте их будущей эксплуатации вначале возводится опалубка — форма, повторяющая геометрические очертания железобетонных конструкций.

В опалубку укладывается арматура и производится бетонирование. Элементы и конструкции сборного железобетона изготавливаются на заводах или специальных полигонах и затем монтируется на строительной площадке.

Сооружения из монолитного железобетона проще по конструкции, более жестки по сравнению с конструкциями из сборного железобетона благодаря отсутствию швов, но требуют устройства опалубки и поддерживающих ее стоек или лесов.

Наиболее существенными недостатками монолитного железобетона является его неиндустриальность , а также необходимость применения трудоемких и дорогостоящих средств при бетонировании конструкций зимой.

Наилучшим образом требованиям индустриализации строительства отвечает сборный железобетон. Сборный железобетон весьма эффективен в условиях массового строительства однотипных сооружений. В настоящее время сборный железобетон получает все более распространение

Возникновение и развитие железобетонных конструкций

Железобетон — искусственный строительный материал, состоящий из бетона и стальной арматуры. Арматура и затвердевший бетон благодаря наличию между ними сил сцепления работают совместно, как одно целое.

Впервые железобетон нашел применение в виде изделий, не имеющих прямого отношения к строительным конструкциям. Считается , что первым изделием из железобетона была лодка, построена французом Ламбо из цементного раствора и стальной арматуры, демонстрировавшаяся в Париже в 1855 г.

В 1861 г. француз Монье изготовил из железобетона цветочные кадки, а затем и строительные конструкции

В 1866 г. немецкая фирма Фрейтаг приобрела патент Монье и стала широко применять железобетон в строительных конструкциях. Значительную роль в создании новых для того времени видов рациональных железобетонных конструкций сыграл французский инженер Франсуа Геннебик.

В 1892 г. он предложил железобетонные ребристые перекрытия и ряд других строительных конструкций. Большая заслуга в деле развития железобетона принадлежит французскому инженеру Консидера, который сконструировал железобетонные колонны со спиральной арматурой, исследовал явления усадки бетона, предельные деформации бетона и пр.

В России железобетонные конструкции (жбк) стали применяться с 1886 г. в виде железобетонных перекрытий по металлическим балкам. В 1891 г. «Обществом строительных работ» впервые были проведены в Москве опыты по испытанию железобетонных плит, балок и сводов.

Важную роль по внедрению железобетонных конструкций на железнодорожном транспорте в России принадлежит профессору Петербургского института инженеров путей сообщения Н.А. Белелюбскому, который в 1891 г провел большие опыты по испытанию

Им был испытан сводчатый мост пролетом в свету свыше 17 м. Широкое распространение на транспорте железобетон начал находить с 1989 г. в виде покрытий, резервуаров и мостов. В этот период железобетон используется также на шоссейных дорогах в промышленном и гражданском строительстве.

В 1896 г. в Нижнем Новгороде был построен пешеходный мост пролетом 45 м, в 1904 г. проф. А.Ф. Лолейтом были применены в промышленном строительстве В Москве безбалочные перекрытия и другие крупные железобетонные конструкции.

В 1908 г. Министерство путей сообщения утвердило технические условия на железнодорожные железобетонные конструкции. Теория расчета элементов железобетонных конструкций стала создаваться в первые же годы зарождения железобетона как материала строительных конструкций.

Инженер Кенен показал, что арматуру следует располагать в тех частях конструкции, где имеются растягивающие усилия. в 1886 он первый изложил метод расчета железобетонных плит. Геннебик дал приближенные формулы для расчета железобетонных конструкций и применил отогнутые стержни арматуры для восприятия поперечных сил.

В Советском Союзе в годы первых пятилеток железобетон становится одним из основных материалов в несущих конструкциях всех крупных сооружений таких, например, как Волховская, Свирская, Днепровская, Рыбинская гидроэлектростанции, как уникальные мосты через канал имени Москвы на Октябрьской и Белорусской железных дорогах и др.

Рамные конструкции в Краматорске и Магнитогорске, оболочки покрытий на Днепровском алюминиевом комбинате и купольное покрытие Новосибирского театра были выполнены из железобетона.

За границей в эти годы также широко применялся железобетон во всех областях строительства. Особенно большое значение в деле развития практики и теории железобетона имели исследования и предложения французского ученого Фрейсинэ в области создания предварительно напряженных конструкций

Фреисинэ осуществил из предварительно напряженного железобетона ряд крупнейших сооружений. После Великой Отечественной войны в Советском Союзе железобетон в особенности в виде сборных конструкций, стал основным строительным материалом.

Наряду с применением железобетона в выдающихся инженерных сооружениях — Куйбышевской и Сталинградской ГЭС, при строительстве метро, высотных зданий и мостов, — он широко применяется при строительстве многочисленных промышленных общественных и жилых зданий, ангаров элеваторов, резервуаров, башен, мачт, в сельскохозяйственном и мелиоративном строительстве и пр.

Сборные и предварительно напряженные железобетонные конструкции и изделия особенно широкое распространение получили у нас после постановления ЦК КПСС и Совета Министров СССР от 19 августа 1954 г. «О развитии производства сборных железобетонных конструкций и деталей для строительства».

Большое значение при внедрении сборного железобетона в практику строительства имело составление номенклатуры сборных железобетонных изделий, утвержденной Госстроем СССР—внедрение типизации и стандартизации сборных железобетонных конструкций.

Устройство бетонных и железобетонных монолитных конструкций

Без использования бетонных и железобетонных монолитных конструкций невозможно представить современное строительство. Существуют два основных типа строительства бетонных и железобетонных монолитных конструкций.

Сборное строительство

При сборном способе возведения зданий и сооружений используются панели, плиты перекрытий и подобные материалы, изготовленные в заводских условиях, которые устанавливаются монтажными приспособлениями на строительной площадке.

Монолитное строительство

Такой тип строительства имеет ряд преимуществ, главное из которых — возможность возводить здания и сооружения практически любой этажности и формы в короткие сроки. В устройство бетонных и железобетонных монолитных конструкций входят следующие виды работ:

- опалубочные работы;

- арматурные работы;

- устройство монолитных бетонных и железобетонных конструкций.

Принятая несущая база строения, является монолитным железобетонным каркасом из вертикальных колонн и диафрагм жестокостей, которые поэтажно объединены монолитными плитами перекрытий. Такая конструкция позволяет значительно экономить строительные материалов и энергоресурсы, технологична в строительстве, при котором могут быть применены самые современные способы, и обладает огромным потенциалом надежности.

Стенки в таковых зданиях самонесущие, что становится несомненным преимуществом. Потому что обеспечивает сравнительно небольшой вес и объемы. Таким образом устройство монолитных бетонных конструкций и устройство монолитных железобетонных конструкций позволяет облегчить массу всех несущих частей в 2-3 раза меньше, по сравнению с кирпичными постройками с таким же количеством этажей .

При всем этом мы получаем свободную планировку, новый уровень архитектурных способностей в решении фасадов, надежности и комфортность. Самым трудоемким в устройстве монолитных бетонных конструкций и устройстве монолитных железобетонных конструкции являются арматурные работы.

В общей сложности арматурные работы составляют 40-50%, при этом до 70% арматурных работ производится вручную прямо на стройплощадке. Это происходит из-за того, что большинство проектов зданий и сооружений требуют неповторяемых и не унифицируемых арматурных изделий. Снижение трудовых затрат, а соответственно времени строительства можно достигнуть путем переноса части заготовительных работ в производственные мастерские и арматурный цех.

Как правило профессионалы для повышения КПД и высокого качества работ арматурщиковнанимают две специализированные бригады. Одну — для выполнения армирования вертикальных железобетонных конструкций, другую — для горизонтальных железобетонных конструкций. Вторым по трудоемкости в монолитном строительстве являются опалубочные работы, их стоимость может составляет до 0,25 стоимости всех строительных работ.

Причинами такой высокой затратности опалубочных работ является недостаточная разработанность на техническом уровне. Практическом отсутствии нужного количества надежного инструментария для опалубки и невысоком качестве отдельных ее частей. Таким образом планируя расходы учтите, что немалая часть бюджета уйдет на опалубочные и арматурные работы.

Арматурные работы

Арматурные работы это комплекс работ по изготовлению, укладке в форму или установке на место бетонирования арматурных элементов железобетонных конструкций.

Арматура (от лат. armature — снаряжение) элемент железобетонной (стекло пластбетонной, фибробетонной) конструкции, предназначенный для восприятия растягивающих, изгибающих и сдвигающих усилий.

Необходимое количество арматуры определяют расчетом элементов конструкций на нагрузки и воздействия. Сталь для нужд строительства (арматурная сталь)подразделяется на две группы — стержневую и проволочную. Арматура для железобетонных конструкций:

- стержневая периодического профиля класса А-II;

- то же, классов А-III, А-IV, А-V и А-VI;

- проволочная периодического профиля класса Вр-II;

- арматурные канаты класса К-7;

- арматурные пучки;

- вмятины;

Арматура для железобетонных конструкций подразделяется

- по материалу: на стальную и неметаллическую;

- по технологии изготовления на горячекатаную стержневую диаметром 6 — 90 мм и холоднотянутую круглую проволочную диаметром 3 — 8 мм в виде обыкновенной или высокопрочной проволоки, а также арматурных канатов и прядей;

- по профилю — на круглую гладкую и периодического профиля. Арматура периодического профиля имеет фигурную поверхность, чем достигается ее лучшее сцепление с бетоном;

- по принципу работы в железобетонной конструкции — на ненапрягаемую и напрягаемую;

- по назначению — на рабочую арматуру, воспринимающую в основном растягивающие напряжения;

- распределительную, предназначенную для распределения нагрузки между стержнями рабочей арматуры;

- монтажную, служащую для сборки арматурных каркасов;

- по способу установки — на штучную арматуру, арматурные каркасы и сетки.

Особую группу составляет стальная жесткая арматура в виде тавровых балок и другого проката, применяемая для армирования высотных зданий, специальных сооружений, и так называемая дисперсная арматура в виде рубленого стекловолокна или асбеста, используемая главным образом для армирования цементного камня.

Жесткая арматура до отвердения бетона работает как металлическая конструкция на нагрузку от собственного веса, веса подвешиваемой к ней опалубки и свежеуложенной бетонной смеси. Она может быть целесообразна для монолитных большепролетных перекрытий, сильно загруженных колонн нижних этажей многоэтажных зданий и др.

Стальную волоченую проволочную арматуру подразделяют на два основных вида: арматурную проволоку и арматурные проволочные изделия. Арматурная проволока делится на обыкновенную гладкую арматурную проволоку(низкоуглеродистую) класса B-I и периодического профиля; при обозначении класса проволоки периодического профиля к индексу В (волоченая) добавляется значок «р» (рифленая), например Вр-1.

Арматурная сталь бывает круглого или круглого периодического профиля. Арматурная проволока класса B-I применяется для изготовления сварной арматуры. К проволочным изделиям для армирования напряженного железобетона относятся сварные и тканые арматурные сетки, выпускаемые по ГОСТ 8478 — 66. Обыкновенную арматурную проволоку класса B-I применяют в основном для изготовления арматурных сеток и каркасов посредством контактной точечной сварки.

Допускается использовать эту проволоку и при изготовлении вязаных каркасов балок высотой до 400 мм и колонн. Обозначения арматуры на рабочих чертежах и в спецификациях в настоящее время применяют с указанием класса арматурных сталей. Например, если на чертеже имеется обозначение 202ОА-Ш, это значит, что принято два стержня диаметром 20 мм из стали класса A-III. Виды арматурных изделий.

Производство арматурных работ на строительстве включает следующие операции:

- укрупнительную сборку арматурных сеток и каркасов у места установки;

- установку готовых каркасов и укладку сеток;

- армирование укрупняемых сборных железобетонных конструкций напрягаемой арматурой (например, ферм);

- навивку напрягаемой арматуры на поверхность сооружений, смонтированных из сборных железобетонных элементов (например, резервуаров, силосов);

- вязку арматуры каркасов и сеток поштучно, вручную; – заготовку арматуры в специализированном цехе.

Индустриализация строительства обусловливает необходимость армирования конструкций не отдельными стержнями, а готовыми арматурными изделиями — сварными сетками и каркасами. Арматуру изготовляют, как правило, на арматурных заводах или в цехе заводов железобетонных конструкций с максимальной механизацией рабочих процессов и организацией производства по системе поточных линий.

Конструкции арматурные изготовляют в виде укрупненных элементов, облегчающих транспортирование и сборку и допускающих удобное соединение их между собой при установке с применением эффективных способов сварки. Ручная вязка арматуры допускается, как исключение, при выполнении мелких работ, в конструкциях, для которых не допускается сварка, или при некоторых специфических условиях.

При возведении монолитных конструкций на строительной площадке иногда наряду с готовыми арматурными изделиями до 20% арматуры устанавливают вручную в виде отдельных стержней с применением сварки или (реже) ручной вязки. В железобетонных конструкциях для жилищного строительства диаметр арматурных стержней обычно не превышает 12 — 20 мм. В промышленном строительстве и инженерных сооружениях(мосты, эстакады, подпорные стенки) применяют стержни диаметром до 40 — 50 мм.

Для элементов массивных железобетонных гидротехнических сооружений, например шлюзов, с сечениями больших размеров целесообразно применять стержни диаметром до 90 — 120 мм. Кроме круглой стали в качестве арматуры применяют иногда сталь и других профилей для так называемых несущих каркасов. По назначению в конструкции арматуру разделяют на рабочую, распределительную, монтажную и хомуты. Рабочая арматура воспринимает на себя главным образом растягивающие усилия, возникающие в железобетонных конструкциях от собственного веса и внешних нагрузок.

Рабочая арматура воспринимает на себя главным образом растягивающие усилия, возникающие в железобетонных конструкциях от собственного веса и внешних нагрузок. Распределительная арматура служит для равномерного распределения нагрузок между рабочими стержнями и для обеспечения их совместной работы. Кроме того, распределительная арматура связывает рабочие стержни между собой, препятствуя смещению рабочей арматуры при бетонировании.

Монтажная арматура никаких усилий не воспринимает и обеспечивает точное положение рабочей арматуры и хомутов. При бетонировании монтажную арматуру иногда вынимают. Хомуты применяют для соединения отдельных рабочих и монтажных стержней в готовый пространственный каркас.

В отличие от монтажных стержней хомуты воспринимают часть усилий при работе конструкции; это учитывается при проектировании. При применении одиночных арматурных стержней из гладкой арматуры для их лучшего закрепления в бетоне концы стержней, работающих на растяжение, делают загнутыми в виде крюков.

Кроме крюков у отдельных стержней рабочей арматуры делают отгибы при переходе их из одной зоны сечения в другую, а также для предохранения от появления косых трещин у опор. Наиболее массовое применение в строительстве нашли такие арматурные изделия, как арматурные сетки. Сварные арматурные сетки (ГОСТ 8478—66) применяют как в сборных, так и в монолитных конструкциях.

Сетки объединяют рабочую и распределительную арматуру и состоят из стальных стержней диаметром от 3 до 9 мм включительно, расположенных в двух взаимно перпендикулярных направлениях и соединенных в местах пересечения контактно точечной сваркой.

Расстояние (шаг) между отдельными продольными и поперечными стержнями колеблется от 100 до 250 мм; ширина сетки по осям крайних стержней установлена от 900 до 3500 мм.

Виды арматурных сеток и каркасов а, б, в — плоские; г, д, е — пространственные; ж — круглый; и — гнутый Пространственный каркас прямоугольного или квадратного сечения состоит из четырех плоских каркасов. Сварные арматурные пространственные каркасы могут быть различного типа.

В строительстве применяют так называемые арматурные несущие каркасы. Чтобы сделать несущие каркасы более жесткими (по сравнению с обычными), применяют вместо арматурных стержней круглого сечения жесткие прокатные профили (уголки), полосовую и квадратную сталь.

Опалубку к заготовленным несущим каркасам можно крепить после их установки в проектное положение на строительной площадке или навешивать на каркасы перед их перевозкой на место установки.

В последнем случае их называют арматурно-опалубочными блоками. Несущие каркасы применяют в гидротехническом строительстве и в инженерных сооружениях из монолитных конструкций, например эстакадах.

Монтажные петли, необходимые для строповки при подъеме и установке, являются принадлежностью почти каждого сборного железобетонного элемента.

Поэтому изготовление петель — обязательная операция, выполняемая в арматурном цехе завода сборных железобетонных изделий.

Типы закладных деталей сборных железобетонных элементов Закладные детали нужны для соединения сборных железобетонных элементов между собой при возведении здания или сооружения.

На рисунке показаны основные типы закладных деталей. Для пластин используют листовую, полосовую и иногда фасонную (угловую) сталь.

Число анкерных стержней может быть различным, но обязательно должно быть четным. Транспортирование арматурных изделий. В зависимости от местных условий арматурные изделия на строительную площадку могут быть доставлены железнодорожным, автомобильным и другими видами транспорта.

Выбор вида транспорта зависит от расстояния перевозки, размеров арматурных конструкций, их максимального веса и потока арматуры в смену. При перевозке готовых каркасов надо учитывать их размеры и массу.

Каркасы и сетки следует перевозить так, чтобы не повредить их. Для этой цели применяют пакетную перевозку плоских каркасов и сеток в специальной инвентарной сборно-разборной таре, конструкция которой должна соответствовать размерам и массе пакета.

Пространственные несущие каркасы необходимо грузить, перевозить и разгружать в таком положении, чтобы они не деформировались под действием собственного веса.

Большие тяжеловесные арматурные каркасы (например, на гидротехническом или мостовом строительстве) перевозят на обычных железнодорожных платформах.

Большие тяжеловесные арматурные каркасы (например, на гидротехническом или мостовом строительстве) перевозят на обычных железнодорожных платформах. Поступающую для обработки стержневую арматурную сталь после проверки по сертификатам(заводским документам, содержащим сведения о количестве, сортаменте, сортности продукта и соответствии ГОСТ) хранят на стеллажах под навесом или в закрытых складах рассортированную помаркам, диаметрам, длинам и отдельным партиям (поставщикам).

Допускается хранение небольших партий круглой стали диаметром более 38 мм на открытой площадке. Арматурную сталь в бухтах и товарные арматурные сетки хранят под навесом на бетонном полу или на деревянных подкладках.

Бухты укладывают плашмя или наклонно общей высотой штабеля не более 1,5 м. Сетки, свернутые в рулон, хранят в вертикальном положении.

Сварочную проволоку в бухтах массой не более 80 кг доставляют и хранят в таре. Бухты, свернувшиеся в восьмерки, имеющие узлы и перепутанные витки, отбраковывают при получении до отправления на склад. Холоднотянутую проволоку, прядевую и другую напрягаемую арматуру для предварительно-напряженных железобетонных конструкций хранят в сухом закрытом помещении.

Арматуру с кавернами или вмятинами на поверхности нельзя применять в качестве напрягаемой. Бирки хранимой арматуры должны быть ясно видны.

Арматурные работы являются частью железобетонных работ, выполняемых поточным методом. Поэтому очень важно поставлять арматуру на строительство комплектно.

В противном случае срывается начало укладки бетонной смеси и нарушается общий график производства работ по объекту. Запас арматуры на объекте зависит от режима работ — одна, две или три смены в сутки. При работе арматурщиков в одну смену обычно принимают трехсменный запас.

Запас арматуры на объекте зависит от режима работ — одна, две или три смены в сутки. При работе арматурщиков в одну смену обычно принимают трехсменный запас.

Монтаж и установка арматурных изделий. Арматуру по возможности следует монтировать укрупненными пространственными элементами, что ускоряет выполнение работ и снижает их трудоемкость.

Последовательность установки арматурных элементов при монтаже принимается в зависимости от условий производства работ. Деформированные при транспортировании арматурные элементы до их установки должны быть выпрямлены.

Перед началом монтажа необходимо проверить наличие на рабочем месте всех элементов, подлежащих укладке в течение смены.

Монтаж крупных арматурных конструкций промышленных и специальных сооружений производится по проекту производства работ, в котором указаны последовательность установки отдельных элементов, способы их подачи, скрепления узлов и применения временных приспособлений.

Установку арматуры можно начинать только после проверки соответствия опалубки проектным размерам и подписания акта о приемке работ по устройству опалубки.

При установке арматуры следует соблюдать размеры защитного слоя, предохраняющего арматуру от коррозии, и расстояний между стержнями. Толщина защитного слоя бетона (мм) зависит от конструкций, в которые укладывают арматуру. Хомуты должны отстоять от поверхности бетона не менее чем на 15 мм.

Толщину защитного слоя бетона следует увеличивать не менее чем на 10 мм в местах систематического воздействия на бетон дыма, паров кислот, высокой влажности и т. п., а также при повышенных требованиях к огнестойкости железобетонной конструкции.

Защитный слой бетона обеспечивается установкой бетонных или стальных подкладок упоров и поперечных стержней между арматурой и опалубкой.

Подкладки из обрезков арматурной стали, выходящие на лицевую сторону железобетонной конструкции, ставить не рекомендуется, так как это зачастую приводит к появлению на поверхности бетона ржавых пятен.

Арматуру фундаментов колонн следует выполнять в виде готовых сеток, а при тяжелой арматуре —иногда отдельными стержнями, соединяемыми между собой на месте установки. Установка арматуры колонн при небольшом ее весе производится вручную путем кантовки готового каркаса в короб опалубки.

Тяжелые каркасы собирают и сваривают на месте из отдельных стержней. Более целесообразно тяжелую арматуру колонн устанавливать отдельными готовыми сварными элементами, соединенными на месте установки.

Перед установкой каркаса колонны проверяют правильность положения выпусков,, а при необходимости их отгибают в сторону в соответствии с чертежом. Способы обеспечения защитного слоя:

- в балках и ребрах плит при помощи упоров;

- в балках и колоннах при помощи бетонных подкладок;

- в балках посредством удлиненных поперечных стержней;

Арматура балок собирается из сварных каркасов, частей каркаса или отдельных стержней. При большом весе каркаса его подают в опалубку краном. Каркас балки надевают сначала одним, а затем другим концом на выпуски арматуры колонн. Балки армируют также плоскими сварными каркасами, которые поочередно опускают в опалубку и закрепляют в нужном положении шаблонами или посредством специальных упоров.

Установка арматуры плит и стенок заключается в укладке готовых сварных рулонных или плоских сеток, которые раскатывают, раскладывают на опалубке между балками и прогонами и закрепляют в проектном положении. Стыки ненапрягаемой рабочей арматуры диаметром до 32 мм в сварных и вязаных сетках и каркасах могут выполняться внахлестку без сварки, при диаметрах:

- стержней от 32 до 40 мм такие стыки не рекомендуются

- 3 а свыше 40 мм — не допускаются.

Недопускается также устройство стыков внахлестку без сварки в элементах, сечение которых полностью растянуто, например в стяжках. Для сварных каркасов стыкование внахлестку допускается только с односторонним расположением рабочих стержней арматуры; при двустороннем расположении рабочих стержней стыкование каркасов без сварки не допускается.

При стыковании сварных сеток из круглых гладких стержней в каждой сетке в пределах стыка должно располагаться не менее двух поперечных стержней. При стыковании сеток из стержней периодического профиля приварка поперечных стержней в пределах стыка не строповка арматурных каркасов обязательна, но в этом случае длина нахлестки 1 — каркас; 2 — траверса увеличивается на пять диаметров стержней.

Стыки стержней в нерабочем направлении (поперечные монтажные стержни) выполняют сперепуском, равным 50 мм при диаметре распределительных стержней до 4 мм и 100 мм — при диаметре более 4 мм.

При диаметре рабочей арматуры 10 мм и более сварные сетки в нерабочем направлении рекомендуется укладывать впритык одну к другой, перекрывая стык специальными стыковыми сетками, укладываемыми с перепуском в каждую сторону не менее 15 диаметров распределительной арматуры, но не менее 100 мм.

Стыкование на месте установки сварных сеток и каркасов при помощи дуговой сварки рабочих стержней производится при диаметре стержней не менее 8 мм. Стержни диаметром до 18 — 20 мм сваривают посредством накладок или внахлестку.

Применяют также стыкование приваркой стержней сеток и каркасов к общей стальной полосе. В этом случае общая длина фланговых швов на каждом стержне должна быть не менее десяти диаметров привариваемого стержня.

Соединения стержней диаметром свыше 18 — 20 мм выполняют ванным способом на желобчатых подкладках или накладках. Контроль качества монтажа.

Порядок приемки смонтированной арматуры

Порядок приемки смонтированной арматуры заключается в следующем:

- установленные арматурные конструкции перед бетонированием должны быть проверены и приняты по акту

- С этой целью производят наружный осмотр и инструментальную проверку размеров конструкций по чертежам;

- местоположение, диаметр и число стержней, а также расстояние между ними и допуски должны соответствовать проекту;

- отклонения (в мм) при установке арматуры не должны превышать допускаемых.

- Сварные стыки, узлы и швы, выполненные при монтаже арматуры, контролируют наружным осмотром и выборочными испытаниями образцов, вырезанных из конструкции. Места вырезки и число образцов устанавливают по согласованию с приемщиком; в акте приемки смонтированных арматурных конструкций должны быть указаны номера рабочих чертежей, отступления от чертежей, оценка качества блока и разрешение на его бетонирование.

Перед укладкой бетонной смеси необходимо :

- проверить надежность основания, правильность установки опалубки, арматуры и закладных деталей. Составить акты скрытых работ;

- очистить основания и опалубку от грязи и мусора, арматуру от ржавчины. Рейками или паклей заделать крупные щели деревянной опалубки (мелкие щели затянутся при поливке);

- покрыть поверхность опалубки смазочным материалом, не оставляющим на ней следов (водные — суспензии извести и глины, полуводные — эмульсии уайт-спирита, сольвента, масла, отходы нефтепродуктов). Деревянные поверхности, покрытые полиэтиленовой пленкой, могут использоваться без смазывания;

- на скальных основаниях и ранее уложенном бетоне выполнить насечку, очистить от мусора, масла и цементной пленки, промыв их и просушив струей воздуха. Для лучшего сцепления каменные и бетонные поверхности рекомендуется перед бетонированием покрыть цементным раствором толщиной 20… 50 мм или коллоидным цементным клеем. Чтобы обеспечить беспустотное заполнение опалубки и плотный охват арматуры применяется вибрирование с дополнительным штыкованием в углах и густоармированных местах.

При вибрировании бетонная смесь переходит из рыхлого состояния в состояние структурной жидкости и, благодаря уменьшению трения между частицами, приобретает подвижность, заполняя все изгибы опалубки. Основными признаками достаточного уплотнения смеси служат прекращение ее оседания и выделения пузырьков воздуха, появление на поверхности смеси цементного молочка.

На корпус вибратора колебания передаются посредством эксцентриков (дебалансов), насаженных навал. В зависимости от размеров применяют низко- или высокочастотные вибраторы (менее 3000 колебаний в минуту и более). Применение последних способствует экономии цемента. Вибраторы бывают глубинными, поверхностными, а также наружными.

Устройство монолитных бетонных и железобетонных конструкций

Бетонная смесь должна отвечать нормативным требованиям по прочности, подвижности и однородности, а также требованиям проекта по составу. Заполнитель должен применяться мытым, не менее чем двухфракционным. Распространенные фракции щебня 5… 10; 10…20; 20…40 мм.

Запрещено «размолаживать» смесь, т. е. добавлять на месте укладки воду для увеличения ее подвижности. Допустимая высота свободного сбрасывания бетонной смеси в опалубку

- неармированных конструкций — 6 м;

- колонн — 5 м

- стен и слабоармированных конструкций — 4,5 м

- густоармированныхконструкций — 3 м

- перекрытий — 1 м.

При превышении этих расстояний спуск смеси должен осуществляться по желобам и виброжелобам, хоботам и лоткам, обеспечивающим медленное стекание смеси без расслоения. При выгрузке смеси из бадьи расстояние от нижней кромки бадьи до поверхности ранее уложенного бетона должно быть не более 1 м. Толщину защитного слоя бетона следует обеспечивать бетонными или пластмассовыми прокладками.

Нормативная толщина защитного слоя составляет не менее 10… 30 мм; низ фундаментов должен иметь толщину защитного слоя не менее 35 и 70 мм (без бетонной подготовки основания). Толщина защитного слоя не должна быть менее диаметра арматуры, а для преднапряженных конструкций — менее двух диаметров.

Укладка бетонной смеси производится «на себя», горизонтальными слоями толщиной до 1,25/h м —размер рабочей части вибратора) при уплотнении глубинными вибраторами и слоями 0,12; 0,25 и 0,4 м при уплотнении поверхностными вибраторами соответственно при двойной или одиночной арматуре и неармированных конструкциях.

Каждый вышележащий слой должен укладываться до начала схватывания предыдущего. Глубина погружения вибраторов должна обеспечивать их проникновение в ранее уложенный слой на5… 10 см. Не допускается опирание вибраторов на опалубку или арматуру. Бетонный слой не должен доходить до верха опалубки на 5… 7 см.

Шаг перестановки глубинных вибраторов не должен превышать 1,5 радиуса R их действия. Приповерхностных вибраторах провибрированная зона должна перекрываться не менее чем на 100 мм. Продолжительность временного перерыва между укладкой рядов бетонной смеси устанавливается строительной лабораторией в зависимости от состава бетона.

В случае превышения установленного перерыва бетонирование прекращается, шов ограждается так, чтобы его длина была наименьшей. Бетонирование можно продолжать по достижении бетоном прочности не менее 1,5 МПа. По бетону такой прочности разрешены установка опалубки и движение людей.

Места контакта старого и нового бетона очищаются от цементной пленки водной или воздушной струей, механическими щетками или пескоструйными аппаратами (в последнем случае прочность бетона должна быть не менее 5 МПа).

Шов рекомендуется устраивать в местах максимального изгибающего момента перпендикулярно оси бетонируемой конструкции. Полностью без перерывов в бетонировании возводятся фундаменты под оборудование, конструкции, воспринимающие динамические нагрузки при эксплуатации, и преднапряженные конструкции. В процессе и по окончанию бетонирования должны приниматься меры против сцепления с бетоном пробок и временных креплений.

Комплексный процесс возведения монолитных железобетонных конструкций состоит из технологически связанных и последовательно выполняемых простых процессов:

- установки опалубки и лесов;

- монтажа арматуры;

- монтажа закладных деталей;

- укладки и уплотнения бетонной смеси;

- ухода за бетоном летом и интенсификации его твердения зимой;

- распалубливания;

Время, необходимое для набора бетоном распалубочной прочности, входит в общий технологический цикл. Состав простых процессов, их трудоемкость и очередность выполнения зависят от вида и специфики возводимых монолитных конструкций, применяемых механизмов и типов опалубки, технологических и местных особенностей производства работ.

Каждый простой процесс выполняют специализированные звенья, которые объединены вкомплексную бригаду. Сооружение разбивают по высоте на ярусы, в плане — на захватки, что необходимо для организации поточного производства работ. Разбивка на ярусы — высотная разрезка, обусловленная допустимостью перерывов в бетонировании возможностью образования температурных и рабочих швов.

Так, одноэтажное здание обычно разбивают на два яруса:

- первый — фундаменты

- второй — все остальные конструкции каркаса.

В многоэтажном здании за ярус принимают полностью этаж с перекрытиями. Высота яруса более 4 м нежелательна, так как при большой высоте и интенсивном бетонировании увеличивается боковое давление на опалубку от укладываемой бетонной смеси. Разбивка на захватки — горизонтальная разрезка, которая предполагает:

- равновеликость по трудоемкости каждого простого процесса, допустимое отклонение не более 25%;

- минимальный размер захватки (рабочего участка) — работа звена на протяжении одной смены;

- размер захватки, увязанный с величиной блока, бетонируемого без перерыва или с устройством рабочих швов;

- число захваток на объекте, равное или кратное числу потоков.

Переход звена рабочих с одной захватки на другую среди смены нежелателен. Размер захваток обычно соответствует длине секции здания или должен включать целое число конструктивных элементов —фундаментов, колонн, других конструкций, или определяется по границам участков, намеченных для устройства рабочих и температурных швов.

Для четкой организации выполнения комплексного процесса бетонных работ поточным способом необходимо:

- определить трудоемкость каждого процесса;

- разделить объект на ярусы и захватки, близкие по трудоемкости для каждого процесса, достаточные для работы звена в течение смены;

- установить ритм потока и общий оптимальный срок работ;

- определить и подобрать оптимальное оборудование для подачи на рабочее место опалубки, арматуры и бетонной смеси;

- определить необходимую численность рабочих, исходя из трудоемкости отдельных процессов, принятого ритма потока и провести комплектацию звеньев и бригад;

- составить календарный (посменный) график комплексного процесса.

Возможны варианты с объединением потоков. Так, часто в одном потоке устанавливают опалубку и сразу монтируют в нее арматуру. Возможно и разъединение, когда в самостоятельные потоки выделяют бетонирование стен и перекрытий и связанные с этим процессы. В комплексном процессе возведения монолитных конструкций ведущим процессом является бетонирование.

Этот процесс состоит из связанных операций по транспортированию, подаче на рабочее место, приемке и уплотнению бетонной смеси. Бетонирование влияет на сроки выполнения опалубочных и арматурных работ, которые находятся в тесной технологической зависимости от него. Поэтому для обеспечения ритмичного потока при разной трудоемкости разнородных процессов принимают одинаковую продолжительность работ (продолжительность бетонирования) при различном численном составе звеньев для каждого из них.

Желательно разработать несколько возможных вариантов технологии работ и принять вариант с оптимальными технико-экономическими показателями. При проектировании производства работ следует, по возможности, предусматривать выполнение процессов по бетонированию и монтажу конструкций в первую смену.

Основной принцип проектирования работ: сколько процессов столько и захваток (рабочих участков, блоков бетонирования). Методы укладки бетонной смеси выбирают с учетом типа конструкции, ее расположения, климатических условий и т.д. Фундаменты и массивы могут бетонироваться с разгрузкой смеси непосредственно в опалубку или с помощью виброжелобов бетононасосов, бетоноукладчиков, бадьями с помощью кранов.

При бетонировании малоармированных фундаментов применяют жесткие смеси. Для экономии цемента в такие конструкции можно укладывать камни размером 120… 200 мм («изюм») в объеме 20…2 5% , для уплотнения бетонной смеси применять вибропакеты. В зависимости от высоты фундамента и его массивности бетонная смесь может подаваться через верх опалубки или по периметру ступеней.

Фундаменты, воспринимающие динамические нагрузки, бетонируют в непрерывном режиме. Особо тщательно проверяют отметки опорных поверхностей и расположение анкерных болтов. Бетонные полы укладывают на бетонную подготовленную поверхность (подготовку) из тощего бетона, разделяют бетонируемую площадь на полосы шириной 3 . . . 4 м.

Бетонирование полос ведут через одну. Бетонную смесь уплотняют поверхностными вибраторами или виброрейками, поверхность пола выравнивают правилом и заглаживают резиновой лентой. Могут применяться бетоноукладочные машины, которые, двигаясь, оставляют за собой готовую полосупола. Бетонирование конструкций каркасов зданий выполняют так.

Для бетонирования густоармированных колонн обычно применяют бетонные смеси с осадкой конуса 6…8 см. Перед кладкой смеси место примыкания колонны к фундаменту очищают от строительного мусора, укладывают слой раствора или мелкозернистого бетона для того, чтобы исключить образование раковин. Колонны высотой до 5 м бетонируют сразу по всей высоте.

Колонны высотой более 5 м бетонируют ярусами высотой до 2 м — с загружением бетонной смеси и ее вибрированием через «карманы» — боковые окна в стенках короба.

Бетонирование прогонов, балок и плит следует начинать через 1 …2 ч после бетонирования колонн. Уплотнение смеси производят внутренними вибраторами, при необходимости оснащены минаконечниками (виброштыками).

Плиты перекрытия уплотняют поверхностными вибраторами. Арки и своды пролетов менее 15 м бетонируют непрерывно одновременно с двух сторон от пят к замку. За последние годы получили сравнительно широкое развитие методы возведения жилых и общественных зданий из монолитного железобетона в скользящей, объемно переставной и крупно -щитовой опалубках. Метод возведения зданий в скользящей опалубке наиболее экономичен для зданий, компактных в плане, высотой не менее 10… 12 этажей.

Технология возведения жилых зданий в скользящей опалубке такая же, что и при возведении других сооружений. Домкраты, опираясь на металлические домкратные стержни в теле бетона, непрерывно, без остановок поднимают опалубку по всему контуру здания. Бетонная смесь укладывается слоями 0,2… 0,25 м непрерывно по периметру.

Находясь в опалубке в течение 5…6ч, бетонная смесь затвердевает, ее дальнейшее твердение происходит при выходе из опалубки. Скорость подъема опалубки и, следовательно, бетонирования составляет 0,15…0,20 м/ч, что при правильно заданных составах бетона и режимах его укладки исключает появление разрывов и раковин.

Перекрытия зданий, возводимых в скользящей опалубке, могут устраиваться по ходу бетонирования стен монолитными или сборно-монолитными, выполняться с отставанием на 2 . . . 3 этажа или после возведения коробки зданий.

Метод бетонирования в скользящей опалубке часто применяют при возведении ядер жесткости многоэтажных зданий с центральным стволом, в котором размещены лифты, лестницы, коммуникации.

Ствол при этом бетонируется в скользящей опалубке, несущие стены — в разборно — переставной, а наружные стены из сборных панелей навешиваются краном, установленным снаружи здания или в этом стволе.

Бетон может подаваться в бадье краном, передвижным автобетоносмесителем, бетононасосом в сочетании с автономной шарнирно-сочлененной стрелой для распределения бетонной смеси. Метод бетонирования в объемно-переставной (туннельной) опалубке применяют при возведении из монолитного бетона многоэтажных зданий большой протяженности с несущими поперечными стенами.

Сущность метода заключается в бетонирований несущих поперечных стен с применением инвентарных блоков туннельной опалубки, набираемых из секций или в виде укрупненных блоков на земле и переставляемых с этажа на этаж. При возведении зданий в объемно-переставной опалубке бетонирование ведут поэтажно, каждый этаж делят на захватки, рассчитанные на суточный цикл работы.

При бетонировании работы проводят в такой технологической последовательности: устанавливают вдоль продольных несущих стен монтажные подмости, монтируют из секций блоки опалубки, армируют и бетонируют стены и перекрытия. После набора бетоном в течение 12… 14 ч заданной прочности производят извлечение и перестановку секций опалубки краном.

Разновидностью объемно-переставной опалубки является опалубка, которая по окончании бетонирования вертикально извлекается краном.

Метод бетонирования в крупно-щитовой опалубке обычно применяется при бетонировании зданий со смешанным конструктивным решением, например с кирпичными наружными и монолитными железобетонными внутренними стенами.

Металлические, деревометаллические и пластмассовые щиты опалубки стен и перегородок размером в комнату устанавливают в проектное положение и раскрепляют подкосами. Опалубка стен и перекрытий устанавливается раздельно.

Источник: stroyone.com

Что такое железобетон. Виды железобетонных конструкций

Сегодня железобетонные конструкции широко применяются в строительных работах, без них не обходится ни одно современное строительство. Любые сооружения из железобетона отличаются надежностью, высокой огнестойкостью, продолжительным сроком службы. Они не требуют специальной защиты от разрушительного атмосферного воздействия. Со временем прочность бетона только усиливается, а защищенная им арматура вовсе не поддается коррозии. Из такого материала несложно возводить конструкции разнообразных форм

Строительство с применением железобетонных конструкций отличается высокой скоростью проведения работ

Описание

Железобетон – это композитный высокопрочный стройматериал, который производится из бетона, стальных прутьев. Подобная комбинация позволяет воспользоваться основными преимуществами обоих материалов.

Бетон считается искусственным камнем. Он прекрасно выдерживает высокие нагрузки на сжатие, но в то же время не переносит растяжение. Металл характеризуется малой стойкостью к сжиманию и значительной устойчивостью к растягиванию. Сочетание стального каркаса и качественного бетона позволяет железобетонным конструкциям выдерживать как растяжение, так и сжатие материала.

Армирующие металлические прутки внутри железобетона соединяются посредством точечной сварки. Площадь сечения стержней определяется при расчете нагрузок. Способ соединения элементов в каркас зависит от удобства сварки, укладки цементной смеси, иных факторов.

Железобетонные конструкции переносят длительный нагрев, поэтому их используют для возведения промышленных объектов, эксплуатируемых при высоких температурах

Плюсы и минусы

Несмотря на то, что железобетон – это достаточно надежный стройматериал, он обладает как достоинствами, так и недостатками. Основные преимущества железобетонных изделий такие:

- Долговечность. При правильной нагрузке, надлежащей эксплуатации ЖБ конструкции служат продолжительный период времени. Причем их несущая способность вовсе не снижается.

- Сравнительно небольшой вес. Для достижения аналогичных показателей прочности монолитный материал должен весить в пять раз больше.

- Огнестойкость. Железобетонные элементы не поддерживают процесс горения.

- Самоуплотняемость. Под влиянием влаги прочность материала повышается.

- Устойчивость к коррозии. Применение специального вида цемента при производстве железобетонных изделий позволяет избежать коррозионных процессов.

- Технологичность. Можно выпускать элементы различных форм, придавать им любого оттенка с помощью добавок.

- Доступная цена. Монолитные и сборные ЖБ конструкции отличаются минимальной себестоимостью.

- Высокая тепло- и звукопроводность. По этой причине требуются дополнительные расходы на укладку утеплителя, выполнение шумоизоляции.

- Существует риск образования трещин. При этом несущая способность конструкции сохраняется лишь до определенного момента.

- Продолжительное изготовление. Монолитные элементы отвердевают на стройплощадке, соборные – на заводе. В обоих случаях процесс занимает много времени.

- Плохая воздухопроницаемость. Построенные из железобетона здания требуют установки вентиляционной системы, если в них длительно пребывают люди.

Важно! Применение в строительстве тяжеловесные ЖБ элементов требует создания мощного фундамента, поскольку почва не всегда способна выдержать огромные нагрузки.

Важная характеристика железобетонных конструкций – способность выдерживать многочисленные замерзания и оттаивания без ухудшения качества

Характеристики

Процесс изготовления железобетонной конструкции состоит из следующих этапов:

- Подготовка формы для заливки.

- Формирование каркаса.

- Замешивание цементного раствора.

- Заполнение формы.

- Ожидание отвердевания бетона.

Среди наиболее ценных для строительства свойств железобетона стоит отметить:

- высокую плотность;

- способность выдерживать значительные нагрузки;

- устойчивость к влиянию влаги, температурным колебаниям.

Бетон и металл имеют аналогичные коэффициенты расширения. Благодаря этому даже под воздействием чрезмерных температур сохраняется целостность железобетонных изделий.

Важно! Плотность и влагостойкость бетона предупреждают развитие коррозии металла, который заключен в него. Затвердевший раствор ограждает железо от огня при пожаре в месте размещения ЖБ- конструкции.

Область применения

Железобетонные изделия широко применяются в современном строительстве при возведении:

- жилых домов;

- промышленных зданий;

- защитных сооружений различного назначения;

- инженерных конструкций.

Разнообразные высокопрочные ЖБ элементы используются при постройке фундаментов, стен, межэтажных перекрытий, колодцев.

Если рассматривать узконаправленное применение железобетона, стоит отметить его востребованность при строительстве:

- мостов;

- гидроэлектростанций;

- аэродромов;

- контактирующих с водой сооружений;

- ядерных реакторов.

Важно! Чтобы повысить стойкость железобетонных изделий к воздействию влаги, в процессе их создания в бетон добавляют специальные вещества. Они отталкивают воду, придают материалу антикоррозийные свойства

Наружные стены зданий монтируют из керамзитожелезобетонных панелей, остальные элементы – из тяжелого бетона различных марок

Виды железобетонных конструкций

Существует три разновидности ЖБК. Каждая из них обладает своими положительными и отрицательными сторонами, используется при проведении определенных строительных работ.

Монолитные

Производятся прямо на стройплощадке. Самая простая из них – фундамент. Создается он следующим образом: выкапывается котлован, монтируется арматурный каркас, который потом заливается жидким бетоном. Впоследствии застывания он превращается в камень. Прочностные характеристики фундаментного основания зависят от качества использованной арматуры и марки бетона.

Главные преимущества монолита – низкая материалоемкость, огнестойкость, долговечность, прочность, простота формирования. Среди недостатков стоит отметить вероятность образование трещин на монолитном фундаменте впоследствии усадки либо чрезмерных нагрузок, высокую звуко- и теплопроводность. Также к минусам следует отнести сезонность выполнения работ. Их допускается проводить лишь в теплый период года.

Монолитные ЖБК возводятся на стройплощадке: изначально устанавливается опалубка, монтируется каркас, которые потом заливается бетоном

Сборные

Изготавливаются на заводе: заливаются в формы, отвердевают в определенных условиях. Затем они доставляются на стройплощадку, где применяются для строительства. Производство сборных ЖБ конструкций на специальных предприятиях позволяет уменьшить их стоимость, получить высокую производительность.

СЖБ характеризуется универсальностью, для строительства его допускается применять круглый год. Единственный минус подобных изделий – большая трудоемкость.

Сборные ЖБК состоят из отдельных железобетонных изделий, которые собираются в конструкцию по проекту

Сборно-монолитные

Нередко в строительстве одновременно применяется сборный и монолитный железобетон. Качество сцепления составляющих играет важную роль в такой технологии. Для достижения желаемого результата укладываются элементы различных форм, размеров.

Если поверхность СЖБ шероховатая, допускается обойтись без шпонок. На участках соприкосновения сборных элементов с бетоном важно предусмотреть выпуск поперечной арматуры. В монолите дополнительно проводится анкеровка. Комбинированный железобетон применяется в качестве опалубки для монолитных частей сооружения.

СЖБ конструкции обладают всеми плюсами вышеуказанных разновидностей. Они экономичны, позволяют быстро и качественно возводить здания.

Сборно-монолитные перекрытия собираются из частей: керамзитобетонные блоки укладываются на ЖБ пролеты, накрываются армирующей сеткой, затем заливается бетоном

Наиболее распространенные железобетонные изделия

Производители выпускают огромное количество ЖБИ. Каждое из них предназначено для использования в конкретных целях, чем облегчает возведение различных объектов. Среди самых популярных ЖБ элементов стоит отметить следующие.

Панели

Чрезвычайно востребованы в строительстве жилых и промышленных зданий. Они отличаются плоской прямоугольной формой, иногда содержат оконные и дверные проемы, выступы для подоконников. При транспортировке панельные изделия устанавливаются вертикально под малым наклоном. Если одновременно перевозятся несколько панелей, важно исключить их соприкосновение.

ЖБ стеновые панели обязательно оснащаются подъемными петлями, облегчающими процесс монтажа, и закладными элементам

Фермы

Применяются для обустройства перекрытий в производственных постройках, культурных зданиях. Внешне это плоские прямоугольные конструкции, снабженные решетками. Транспортируются такие элементы в вертикальном положении.

Производятся фермы из различных видов бетона (тяжелого, легкого, конструкционного). При их использовании важно точно рассчитать несущую способность постройки.

Балки и ригели

Нашли широкое применение в создании фундаментов и покрытий, выполняют роль несущих деталей. Такие железобетонные элементы бывают прямоугольными, одно- или двухскатными. Их перевозка допускается лишь в вертикальном положении: при горизонтальной транспортировке существует вероятность повреждения изделий.

Железобетонный ригель – балка, произведенная из высокопрочного бетона с использованием армирования

Востребованы при строительстве сооружений различного назначения на неустойчивых грунтах. Транспортируются сваи горизонтально с обязательным применением специальных подкладок. На транспортное средство они складируются в несколько ярусов.

Стойки

Представляют собой прочные опорные элементы, предназначенные для линий электропередач, светильников. Перевозятся они в горизонтальном положении. Основная задача железобетонных стоек –удерживать электропровода на определенном расстоянии от поверхности земли.

Железобетонные сваи – лучшее решение при возведении фундаментов на неустойчивой почве

Колонны

Несущие элементы культурных, промышленных и жилых сооружений имеют прямоугольную или двухветвую форму. Последняя предназначена для значительной крановой нагрузки. Транспортируют колонны штабелем: начальный ряд изделий укладывают непосредственно на грузовое место, следующие – поверх предыдущих.

Заключение

Железо и бетон – прекрасное сочетание. Современные ЖБ конструкции обладают множеством плюсов, их экономично выгодно применять при возведении сооружений различного назначения. В зависимости от способа изготовления, ЖБК бывают монолитные, сборные или комбинированные.

Каждую из указанных разновидностей целесообразно использовать при проведении определенных строительных работ. Также стоит отметить наличие огромного разнообразия железобетонных изделий. Они производятся на предприятиях, затем перевозятся на стройплощадку. Применение железобетона в строительстве позволяет возводить различные объекты в короткие сроки.

Источник: samstroy.com