Газобетон определенных марок можно использовать для возведения различных конструкций. Чаще всего применяются газобетонные блоки, плотность которых достигает 500 кг/м3. Поэтому в строительстве дома можно использовать марку газобетона не ниже D500. Это обеспечит необходимый уровень теплоизоляции. Также данный материал обладает достаточной прочностью.

Приобрести газобетонные блоки можно на сайте компании Тулпар.

Изделия из газобетона марки D500 отличаются повышенной прочностью. В этот материал уже изготовлении добавляют большое количество цемента. Но по сравнению с маркой D400 они не такие теплые.

Толщина газобетона при сооружении несущих стен должна составлять для:

- двухэтажного дома, начиная от 40 см;

- гаража не меньше 20 см;

- трехэтажного дома до 54 см;

- одноэтажной жилой постройки от 38 см.

Армирующие пояса стоит сделать на уровне фундамента и перекрытий. Таким образом, нагрузка равномерно будет распределена на все стены. В качестве утеплителя чаще всего применяют газоблоки с самой маленькой плотностью. Они используются также в монолитном строительстве с железобетонным каркасом для заполнения стены.

КАКИЕ БЛОКИ ДЛЯ СТРОИТЕЛЬСТВА ДОМА ЛУЧШЕ. СРАВНИТЕЛЬНЫЙ АНАЛИЗ

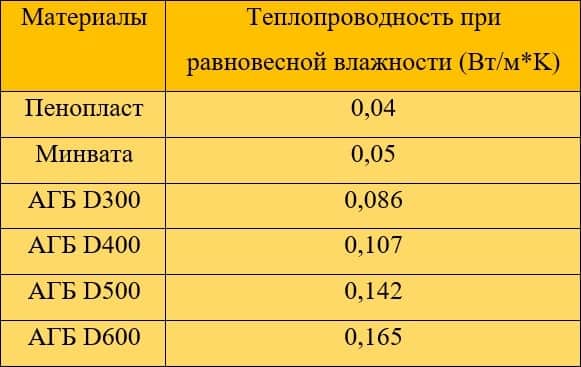

Теплоизоляционные характеристики

Одно из основных преимуществ газобетона, обуславливающее такую популярность материала – это его теплоизоляционные свойства. Благодаря наличию в структуре блока воздушных пор, он хорошо сохраняет тепло и не проводит его. Понижаются теплопотери также за счет использования в кладке стен не традиционного цементно-песчаного раствора, а специального клея, исключающего риск появления мостиков холода.

Теплоизоляционные свойства материала тем выше, чем ниже плотность газоблока, поэтому при выборе его для строительства нужно искать баланс прочности и теплоизоляции. В соответствии с данным фактором выделяют три главных вида газобетона.

Виды газоблока по сфере применения:

- Конструкционный – марки D600 и выше, прочности которых достаточно для выдерживания всех нагрузок, но вот показатель теплоизоляции маленький, требуется утепление.

- Конструкционно-теплоизоляционный – марки D400-D500, подходят для малоэтажного строительства, обладают достаточной прочностью и уровнем теплоизоляции, чтобы не требовать проведения дополнительных мероприятий по утеплению.

- Теплоизоляционный – марки до D300 включительно, применяются лишь для утепления конструкций.

Конкуренты газобетонных блоков

Сравнительная таблица по скорости и времени возведения стен из различных материалов.

Когда заходит речь о строительстве нового дома или о выполнении прочих строительных работ, рассматривается несколько вариантов стройматериалов. Как правило, наряду с ячеистым бетоном рассматривается обыкновенный керамический кирпич и пенобетон. Однако если характеристики кирпича всем хорошо известны, то с пенобетоном все несколько сложнее.

Внешне блоки из данных материалов очень похожи по цвету, размеру и прочим показателям. Поэтому не все понимают различия между газобетоном и пенобетоном. Разница, прежде всего, состоит в том, что у пеноблоков и газоблоков разная структура пористости. Так, в пенобетоне воздух заключен внутри пузырьков, поскольку он получается путем равномерного перемешивания пузырьков воздуха по массе бетона.

В итоге готовый материал не пропускает воздух и не дышит, однако он практически не гигроскопичен, имеет более высокие характеристики морозостойкости и теплоизоляции, чем газобетон. Однако область его использования сильно ограничивается его механической прочностью.

Если автоклавный газобетон имеет удельную прочность до 40 кгс/см2, то для пенобетона данная характеристика составляет всего лишь 9 кгс/см2. Поэтому для строительства несущих конструкций он не используется. Зато стены из таких блоков можно вовсе не утеплять либо же утеплять пенопластом. Для газобетона в качестве утеплителя лучше использовать минеральную вату.

Что касается керамического кирпича, то его главным недостатком является большой вес. Кирпич весит в 4-6 раз больше, чем равный по объему блок газобетона. Для возведения 1 м3 стены нужно 1800 кг кирпича, а газобетона — всего лишь 400 кг. Зато и прочность кирпича гораздо выше. Как уже говорилось, газобетон не используется для возведения зданий выше 3 этажей, в то время как из кирпича строятся здания в 20 этажей и более.

Водопоглощение материала

Таблица размеров газобетонных блоков.

Газобетон, наряду с рассмотренными несомненными преимуществами, имеет ряд недостатков, которые ограничивают использование газобетонных блоков при строительстве жилых домов. Недостатки блоков из газобетона особенно проявляются в холодное время года при повышенной влажности; и на то есть свои причины.

Один из главных недостатков газобетона — повышенные влагопроницаемость и водопоглощение. Этот недостаток определяется наличием пор в толще материала. Вода, проникая внутрь газобетона, абсорбируется в полостях и накапливается. Даже установленные строительные нормы допускают накопление влаги до 12% массы материала. Высыхание из-за изолированности пор происходит медленно.

Высокое водопоглощение влияет на все основные свойства материала, заметно ухудшая их.

Газобетон впитывает влагу – что с этим делать?

Под «впитыванием влаги» на профессиональном языке можно подразумевать 3 разных свойства материала, которые обозначаются 3-мя различными терминами и имеют несколько разный смысл.

Водопоглощение

Водопоглощение – способность набирать в себя влагу от прямого и (что принципиально) продолжительного контакта с ней. У газобетона показатель влагопоглощения высокий, но не критично отличающийся от ряда других популярных стеновых материалов – таких, как щелевой кирпич, поризованные керамические крупноформатные блоки и т.д.

Для того чтобы мирно сосуществовать с этой особенностью (не только газобетона, но и любого из материалов с сопоставимым водопоглощением) нужно соблюсти ряд простых мер:

- 2. Полностью герметичной должна быть и кровля. Если дом планируется оставить на продолжительный период с недоделанной крышей, обязательно нужно обеспечить покрытие от вертикальных осадков, так как влага от них впитается в конструкции.

- 3. Третий важный аспект защиты – это отведение воды в таких местах, как водостоки и карнизы. Опять же, продолжаем соблюдать одно основное условие: чтобы вода нигде не стояла.

Такие вещи, как неотделанный фасад (например, у гаража) или помещение повышенной влажности в здании (ванная комната, кухня, но кроме парилок в бане или душевых в общественных учреждениях типа бассейна), не несут в себе угрозы попадания какого-то критического количества влаги в структуру стены, так как отсутствует именно длительность контакта с водой.

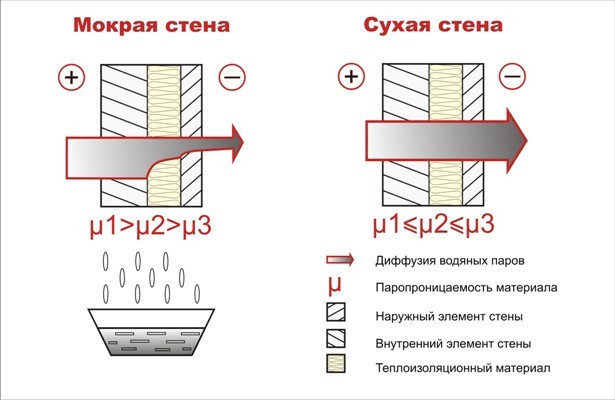

Гигроскопичность и паропроницаемость

Гигроскопичность – способность материала поглощать водяные пары из воздуха. Паропроницаемость – способность материала пропускать через себя водяные пары, тем самым «отдавать» их в воздух.

Результат жизнедеятельности человека внутри любого помещения – непрерывно выдыхаемый из легких водонасыщенный углекислый газ, который обязательно повышает влажность воздуха. Для того, чтобы в жилом помещении был нормальный влажностный режим, по строительным нормам в здании проектируется вентиляция. Если спросить у компетентного строителя-отделочника, какой штукатуркой лучше отделывать стены внутри – он обязательно скажет, что гипсовой, а на вопрос «почему» ответит «потому что она «дышит». Как это понимать – спросите вы?

Под выражением «материал «дышит» надо понимать следующее: при повышенной влажности воздуха он поглощает в себя избыточную влагу (ассоциация с вдохом), а при пониженной – отдает обратно (с выдохом), тем самым, в определенной степени регулируя влажность в помещении.

Газобетон обладает высокой гигроскопичностью и паропроницаемостью (способностью «дышать»), поэтому он будет забирать в себя избыточную влагу из внутреннего воздуха. Используйте эти его замечательные свойства и сэкономьте на вентиляции.

Прочность газобетона

Газобетон производится следующих марок прочности:

- B1,5 – применяется для теплоизоляционных работ.

- B2, B2,5, B3,5 и B5 – для строительства самонесущих и несущих конструкций.

Газобетон обладает множеством преимуществ, но имеет и недостатки. К ним относится сравнительно невысокая прочность на изгиб. Поэтому на некоторых домах из газобетонных блоков можно наблюдать сетку трещин. Но причиной этому в большей степени является деформация фундамента, что свидетельствует о несоблюдении технологии его устройства (рекомендации по выбору и устройству читайте в нашей статье «Фундамент для дома из газобетона». А поскольку изгибающие нагрузки носят, как правило, постоянный характер, долго противостоять им не сможет и любой другой стеновой материал.

Особенности изготовления газобетона

Своеобразие газобетона заключается в закрытых порах, что снижает впитывание влаги сырьём. Оно побольше, чем у привычного бетона, но не слишком большое.

Согласно стандарту его сфера использования – внутренние и внешние стенки с перегородками в условиях невысокой влажности или при уровне влажности согласно 1 и 2 ГОСТу – 60 и 70% соответственно.

- При изготовлении первым делом замешиваются сухие компоненты, затем в них вливается вода.

- В ходе реакции смесь подымается.

- Реакция проходит до первого отвердения вяжущего.

- Потом пористый бетон вытягивается из форм, режется на блоки либо плиты требуемого размера.

Приготовленные изделия передвигают на дозревание для набора прочности на продажу.

Технология производства газобетона

Процесс изготовления газобетона начинается с подготовки и соединения ингредиентов, входящих в состав газобетонной смеси – портландцемент, вода, песок, известь и пенообразователь.

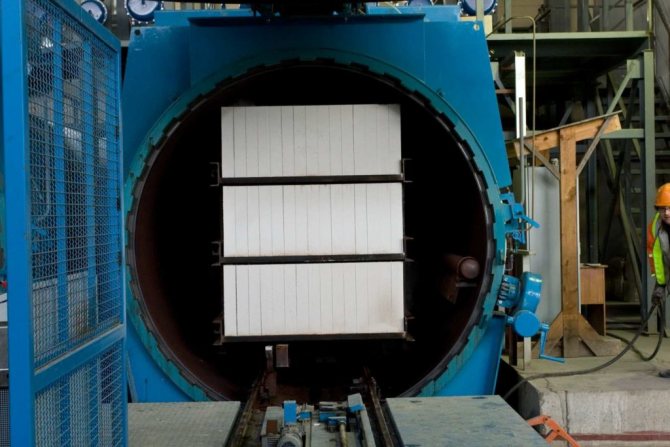

В отдельной емкости сухие ингредиенты смешиваются до однородности, затем полученная смесь заливается в формы и отправляется в автоклав. При воздействии высокой температуры и давления, газобетонная смесь вспучивается, и масса приобретает пористую структуру.

Готовый газобетон нарезают на блоки необходимой конфигурации. В заводских условиях нарезка производится на автоматизированном аппарате, что позволяет получить изделия с идеально ровной геометрией.

Существует два типа производства газобетона:

- Автоклавный – газобетон подвергается воздействию горячего пара и высокого давления и высушивается в специальных камерах;

- Неавтоклавный – высушивание происходит в естественным путем.

Газобетон, изготовленный автоклавным методом, отличается крепостью и прочностью, блоки способны выдерживать большие нагрузки. Неавтоклавные блоки сильно уступает в качестве, показатели плотности у них значительно ниже. Его можно применять только для утепления, для строительства он не подходит, так как слишком хрупкий.

Отечественные производители газобетона

Изучив отзывы покупателей, были выявлены лучшие производители газобетона, которым доверяют как потребители, так и специалисты:

- «Бетокам» — крупнейший производитель газоблоков и Ж/Б конструкций на Урале;

- «Gazobet» – известный завод газобетона в г. Тернополе;

- «Силекс» (Саянский газобетон) — производство расположено в Иркутской области, на заводе выпускается стеновые блоки автоклавного газобетона;

- Завод 211 КЖБН (комбинат железобетонных изделий) — основная продукция автоклавный газобетон, располагается в ленинградской области г. Сертолово;

- ПЗСП –крупнейший в Перми и пермском крае производитель изделий из газобетона.

- «ЕвроАэроБетон» — производитель газобетонных изделий в городе Сланцы;

- «Ростовский ГазоБетон» — производит газобетонные элементы и осуществляет доставку материала;

- «Байкальский газобетон» — завод по выпуску бетонных и газобетонных блоков и строительных конструкций, филиал расположен в Улан-Удэ;

- РОСБК (Российские бетонные конструкции);

- «UDK» — компания изготавливает автоклавный газобетон, основное производство находится в г. Днепропетровске;

- — выпускает газобетон неавтоклавного типа, завод расположен в Новосибирске, на производстве используется автоматизированная линия;

- — производство ведется в республике Крым г. Симферополь, компания выпускает автоклавный газобетон любых конфигураций.

Выбирая газобетон от производителя можно рассчитывать на качество и надежность материала. На производстве применяются только новейшие технологии и специализированное оборудование, которое позволяет выпускать материалы высокого класса.

Из чего делают газоблоки: экологичность и безопасность состава

Современный газобетон — материал искусственного происхождения семейства ячеистых бетонов, различается типом затвердевания и составом. В статье разбираемся, из чего делают газоблок и безопасен ли его состав.

Составляющие газобетона

Экологически чистый и безопасный для здоровья человека газобетон производится из натурального, дополнительно подготовленного сырья, включая:

- вяжущее вещество — портландцемент;

- порообразователь — алюминиевая паста-суспензия;

- наполнитель — кварцевый песок;

- известь;

- гипс;

- вода.

Строго определенное соотношение компонентов позволяет получать газобетон с характеристиками, необходимыми для заказчика. Наиболее востребован материал промышленного производства, изготовленный на автоматических линиях автоклавным методом.

Важные требования к составляющим для производства газобетона:

- вода должна быть нагрета до +40ºС — +60ºС;

- цемент;

- известь — отвечает за газообразование и белый цвет блоков;

- наполнители — минимальная фракция, отсутствие органического мусора, глинистых примесей, ила.

- Модификаторы — гипс-алебастр, хлористый кальций, жидкое стекло.

Подготовка и подбор состава компонентов

Все продуктысостава, из чего делают газоблоки, проходят предварительное измельчение до нужной консистенции в шаровых мельницах, обработку в шламовых бассейнах. С помощью насосов уплотненный материал поступает в спецустановки для формирования весовых пропорций каждого компонента.

Расчет состава газобетонапроводится в автоматизированных модулях. Исходные материалы смешиваются в широком диапазоне пропорций для получения заданных параметров. Согласно программе, составляющие продукции, предварительно дозированные, перемешиваются в смесителе с портландцементом, известью, алюминиевой суспензией, водой.

Поры автоклавного ячеистого газобетона пронизывают камень насквозь, имеют сферическую форму и размер 1-3 мм. Процентный состав определяется экспериментально и меняется в зависимости от требуемой прочности. Количество вяжущего вещества влияет на прочность бетона: чем больше наполнителя, тем меньше прочность на сжатие.

Замедлить процесс загустения можно с помощью добавки гипса. С помощью соотношения количества извести и алюминия можно регулировать объем газообразного водорода, следовательно, получать продукцию разной плотности.

Преимущества материала

Автоклавный газобетон формируется при высоком давлении в 14 бар и температуре +180ºС. Процесс происходит в автоклавах, загруженных в специальные печи на 12 часов. В результате изделие окончательно затвердевает, образуя структуру искусственного камня. Материал данного вида пожаробезопасен, при нагревании не выделяет вредных веществ.

Габариты одного блока равнозначны 20 кирпичам, что сокращает расходы и сроки строительства. Небольшой вес позволяет уменьшить количество работников. Идеальные геометрические размеры обеспечивают совершенно ровные стены. Способность материала аккумулировать тепло помогает создавать комфортный микроклимат в доме. Стойкость к микроорганизмам гарантирует отсутствие плесени и грибка на поверхности блоков.

Завод автоклавного газобетона «Пораблок» выпускает продукцию с отличными технологическими, санитарно-гигиеническими, эксплуатационными параметрами. Высокое качество и соответствие строгим нормативам позволяет использовать изделия в жилищном и специальном строительстве.

Варианты отделки фасада дома из газобетона

Поскольку газоблоки обладают повышенной гигроскопичностью, стены здания из этого материала нужно защитить от дождя и ветра.

- Оштукатуривание – состав имеет высокую паропроницаемость и отлично справляется со своей ролью. Он предупреждает попадание влаги в поры камня, но при этом не мешает выводу влаги из газобетона.

- Окрашивание – используется минеральная, силиконовая или силикатная краска – составы с высокой паропроницаемостью. Нельзя «закупоривать» влагу внутри камня.

- Облицовка клинкером – имеет сходные параметры по паропроницаемости, но совершенно не впитывает влагу, не боится ни солнца, ни мороза. Прекрасный вариант, но дорогой.

- Вентилируемый фасад – тоже дорогое решение. Сайдинг, панели керамогранита, камня закрепляют на заранее смонтированный каркас. При этом между стеной из газобетона и облицовкой остается зазор, в котором циркулирует воздух.

Тенденция развития технологии

Первые результаты исследований, связанные с изготовлением газобетона, принадлежат Гоффману – инженеру из Чехии. Чтобы сделать материал пористым, в гипсовую или цементную основу добавлялись соли и кислоты. В 1889 году Гоффман оформил патент на это изобретение, но после этого развития в сфере развития технологии не было.

Таким образом, шведский ученый Эрикссон не был первооткрывателем. Большой вклад в технологию изготовления ячеистых бетонов внесли исследователи из США. Вместо солей и кислот они использовали менее токсичные материалы – порошки цинка и алюминия. Вещества реагировали с известью, из-за чего выделялся водород, создающий ровные поры во всей структуре бетона. В дальнейшем эта технология лишь совершенствовалась, в результате чего мир получил легкий и прочный строительный материал.

Как рассчитать количество?

Прежде чем отправиться за покупкой газобетонных блоков, необходимо рассчитать, в каком объеме они вам понадобятся. Это нужно, чтобы не купить слишком много лишнего материала либо закупиться им в недостаточном количестве.

Для проведения требуемых подсчетов следует использовать такую формулу: (LхН-Sпр) х1,05хВ = V, в которой:

- L – это общий параметр длины газоблочных стен;

- H – это средняя высота стен из газобетона;

- Sпp – обозначение общей площади дверных и оконных проемов;

- 1,05 – это коэффициент с учетом запаса в 5% на подрезку;

- В – это обозначение параметра толщины газоблоков;

- V – объем требуемого количества газобетона.

Если опираться на указанную выше формулу, можно составить понятную таблицу расчета количества блоков в кубе.

| Размеры газоблоков, мм | штук в кубе |

| 600×200×300 | 27,8 |

| 600×250×50 | 133,3 |

| 600×250×75 | 88,9 |

| 600×250×100 | 66,7 |

| 600×250×150 | 44,4 |

| 600×250×200 | 33,3 |

| 600×250×250 | 26,7 |

| 600×250×300 | 22,2 |

| 600×250×375 | 17,8 |

| 600×250×400 | 16,7 |

| 600×250×500 | 13,3 |

Характеристики и применение

Основные характеристики блоков очень высокие – именно благодаря этому материал становится с каждым годом все более популярным. D500 демонстрирует высокую прочность и другие показатели. Основные технические характеристики газоблока D500:

- Размеры – толщина/ширина в диапазоне от 75 до 500 миллиметров, высота 200 миллиметров, длина 500/600 миллиметров

- Плотность – в пределах 500 кг/м3

- Прочность – соответствует классу В2.5-3.5

- Теплопроводность – 0.13 Вт/(мС)

- Морозостойкость – в пределах F35-100 (число циклов замораживания/оттаивания, которые может выдержать материал без потери свойств и деформаций)

- Пористость – около 85%

- Огнестойкость – здания из газобетонных блоков относятся к I/II классам огнестойкости

- Вес – 24.7 килограммов при стандартном размере блока 60 х 30 х 20 сантиметров

Сфера применения материала достаточно широка и определяется его характеристиками. Так, блоки толщиной 75-150 миллиметров подходят для создания межкомнатных перегородок. Для стеновых конструкций (наружных) с сезонным проживанием в теплое время года используют блоки толщины 200-250 миллиметров. Блоки толщиной от 300 до 400 миллиметров подходят для кладки наружных стен строений с круглогодичным проживанием.

Благодаря высоким показателям прочности газоблоки разрешено использовать в возведении конструкций разного типа в зданиях высотой до 5 этажей: блоки минимальной толщины для внутренних стен, максимальной – для внешних.

Монтаж блоков осуществляется легко и быстро, кладут на специальный клеевой состав. До укладки первого ряда обязательно выполняют проверку ровности основания, выравнивают, если в том есть необходимость. Потом устанавливают временные направляющие (можно взять деревянный брусок, к примеру), к ним прислоняют монтируемые перегородки.

Особого внимания требует кладка первого ряда блоков, при правильности выполнения которой дальше работа будет идти проще и быстрее. Клеевой состав наносят на горизонтальный и стыковой швы.

Поверхность каждого ряда выравнивают специальной теркой, следят за тем, чтобы между находящимися по соседству блоками не было перепадов уровня (это может стать причиной появления трещин). Второй и последующие ряды делают вразбежку, смещая на половину блока вертикальный шов.

Характеристики и свойства

Теплопроводность

Конструкционные газобетонные блоки D500 — D600 считаются теплоизоляционными. У материала низкая теплопроводность, поэтому его часто используют в строительстве для утепления несущих стен. В зимний период помещение из газобетонных блочных элементов лучше сохраняет тепло и позволяет уменьшить затраты на энергоресурсы. Летом конструкция не перегревается, благодаря чему внутри дома климатические условия максимально комфортны.

Легкость изделия

Вес блока стандартного размера 625×200×100 мм в среднем составляет 8 кг, при этом плотность кубометра — 500 кг. Благодаря такой низкой массе удастся без проблем транспортировать изделия, но, кроме этого, существенно уменьшить расход клеящего раствора, и сократить сроки устройства конструкции.

При довольно крупных габаритах материал весит немного, что является его большим преимуществом.

Звукоизоляция

Газоблоки, как и элементы из пенобетона, способны гасить шумы извне. Однако в основном звукоизоляционные свойства зависят от марки газобетона, густоты используемого раствора, толщины несущих стен, технологии кладки рядов

Поэтому так важно выбрать качественное изделие и изучить распространенные методики устройства порядовок

Прочность и огнестойкость

Блоки из газобетона, несмотря на высокую пористость и легкость, отличаются повышенной устойчивостью к большим нагрузкам. Материал выдерживает вес конструкции в 2—3 этажа. В зависимости от выбранной марки, прочность на сжатие находится в пределах 1,5—3,5 кгс/см2. Как и пенобетонные блоки, изделия из газобетона выдерживают высокие температуры и считаются негорючими.

Такие технические характеристики позволяют возводить различные конструкции с I и II степенью пожаробезопасности. Это расширяет сферу использования газобетонных блоков, делая материал более универсальным.

Простота обработки

Материал очень легко обрабатывается и не требует каких-то дорогих инструментов.

Преимущество этого свойства газобетона неоспоримо. Блочные элементы без особых усилий и сложностей распиливают или разрезают обычными инструментами, благодаря чему делают каждый блок требуемой формы, длины, ширины или толщины. Таким способом получится существенно уменьшить расход газобетонных блоков, использовав каждый элемент по назначению.

Экологичность

Эко безопасность всех строительных материалов строго контролируется. Вред каждого вида измеряется с применением квалификационного коэффициента, который удается определить только лабораторным способом. Газобетонные блоки имеют очень низкую радиоактивность, во время эксплуатации изделие не образует ядовитых компонентов. Поэтому разрешено использовать газобетон как основу для стен жилых домов.

Устойчивость газобетона к внешним воздействиям

Изделия из газобетона теплоизоляционных и конструктивно-теплоизоляционных марок устойчивы к резким перепадам температурных режимов. Независимо от того, какая марка прочности у изделия, морозостойкость будет находиться на уровне F100. Кроме этого, блочные элементы не подвержены поражению плесенью и грибками, даже при благоприятной температуре и повышенной влажности. Ввиду таких особенностей, газобетонные блоки не требуют дополнительной обработки поверхности антисептиком.

Чем связывать кладку при возведении дома своими руками из газобетона

Строительство стен газоблочного здания производится с помощью следующих составов:

- цементного раствора;

- специального клея.

Перед застройщиками возникает вопрос, что лучше использовать для кладки блоков. Ведь каждый состав имеет свои достоинства и недостатки.

Плюсы применения клея:

- отсутствие перемычек холода;

- плоскостность кладки;

- идеальная стыковка;

- удобство использования.

Недостатки клеевой смеси:

- выделение токсинов при высыхании;

- повышенная, по сравнению с цементным раствором, стоимость.

Преимущества использования цементной смеси:

- простота приготовления;

- доступная цена.

- перепады высоты при кладке блоков;

- увеличенный расход раствора;

- образование мостиков холода после застывания.

Бетонная смесь для газобетона

Лучший материал для строительства любого дома

Газобетон определенных марок можно использовать для возведения различных конструкций. Чаще всего применяются газобетонные блоки, плотность которых достигает 500 кг/м3. Поэтому в строительстве дома можно использовать марку газобетона не ниже D500. Это обеспечит необходимый уровень теплоизоляции. Также данный материал обладает достаточной прочностью.

Изделия из газобетона марки D500 отличаются повышенной прочностью. В этот материал уже изготовлении добавляют большое количество цемента. Но по сравнению с маркой D400 они не такие теплые.

Толщина газобетона при сооружении несущих стен должна составлять для:

- двухэтажного дома, начиная от 40 см;

- гаража не меньше 20 см;

- трехэтажного дома до 54 см;

- одноэтажной жилой постройки от 38 см.

Армирующие пояса стоит сделать на уровне фундамента и перекрытий. Таким образом, нагрузка равномерно будет распределена на все стены. В качестве утеплителя чаще всего применяют газоблоки с самой маленькой плотностью. Они используются также в монолитном строительстве с железобетонным каркасом для заполнения стены.

Области применения

Газобетон используется специалистами в разных сферах строительства, его применяют для возведения промышленных и общественных зданий, например, склады или одноэтажные постройки общего назначения.

Но чаще газобетон принято использовать в частном строительстве. Из него взводятся:

- Коттеджи — малоэтажные дома до трех этажей;

- Дачи;

- Подсобные помещения;

- Гаражи;

- Ограды, можно возвести из газобетона беседку или летнюю кухню.

Люди, которые хотят построить или реконструировать загородный дом, могут обратиться в специальные компании – конструкторские бюро. Здесь можно подробнее узнать о применении газобетона и посмотреть проекты строительных объектов, например, бюро Глеба Гринфельд оказывает услуги по проектированию и строительству любых объектов.

Сотрудники подробно расскажут о преимуществах материала, для каких целей он подходит, и создадут индивидуальный проект, учитывая все пожелания.

Преимущества и недостатки

Главные достоинства газоблочных изделий такие:

- высокий показатель звукозащиты;

- легкость блока;

- простота в обработке;

- низкая теплопроводность;

- экологическая безопасность и чистота;

- экономия времени при возведении конструкции;

- отсутствие ячеек холода при правильно сформированных швах;

- пожаробезопасность, огнеустойчивость.

Немаловажной является информация о недостатках газоблочных элементов. Минусов у этого изделия совсем немного

Первый недостаток — высокий уровень влагопоглощения. Если стены не гидроизолировать, они постепенно будут впитывать влагу, в результате чего на поверхности появятся трещины и прочие разрушения. Второй существенный минус — невысокая прочность. Даже незначительное механическое воздействие может повредить стену из газоблока, но, кроме этого, изделие часто повреждается во время транспортировки и монтажа.

Факторы, влияющие на плотность газобетона

Все показатели газобетона приобретаются в процессе его изготовления. Для производства любых разновидностей материала применяется одна и та же технологическая схема, различается лишь состав компонентов, наличие и количество добавок. Для увеличения плотности в исходном составе смеси уменьшают количество газообразователя (алюминиевой пудры), а для уменьшения — добавляют ее. Кроме этого, вносятся специальные добавки для повышения пластичности, усиления и увеличения прочности.

Технологические процессы, применяемые на производстве многокомпонентных стройматериалов, отличаются сложностью и требуют от операторов внимания и тщательности

Важно не просто получить ожидаемый результат в разовом порядке, надо обеспечить повторяемость этого результата в каждом технологическом цикле. Поэтому, состав смеси, определяющий рабочие параметры газобетона, скрупулезно выдерживается с использованием электронных дозаторов высокой точности

Основные свойства газобетона

Газобетон представляет собой искусственный строительный материал из ряда пористых бетонов. Материал содержит в своем объеме многочисленные газовые поры размером до 3 мм. Количество, размер пор и равномерность их распределения по объему обусловливают основные параметры и качество газобетона.

Основу газобетона составляют цемент и песок с возможным добавлением гипса, извести, золы и шлаков. Для обеспечения газообразования в такую смесь добавляется специальное вещество. Обычно используется алюминиевая паста.

Сравнение характеристик пенобетона и газобетона.

При добавлении в смесь воды происходит химическая реакция с выделением водорода, который и образует поры. После затвердения массы она разрезается на блоки. В зависимости от способа окончательного отвердения газобетонных блоков, газобетон подразделяют на два типа: автоклавный (закалка в автоклаве) и неавтоклавный (сушка с помощью электрического нагрева).

Технология изготовления стен из газобетонных блоков имеет ряд общепризнанных преимуществ. Материал легко обрабатывается с помощью ручного инструмента: свободно режется, сверлится, фрезеруется. Такое свойство востребовано, например, при прокладке электропроводки и установке скрытых электрических точек (розетки, выключатели).

Важным свойством газобетонных блоков является высокая воздухо- и паропроницаемость. Из-за этого свойства на поверхности газобетона практически не появляется плесень и грибки. При невысокой влажности стены из газобетонных блоков являются хорошим теплоизолятором.

Такие блоки имеют высокую стойкость к осевому сжатию, поэтому допускается их применение при строительстве домов в несколько этажей. Низкий удельный вес (350-500 кг/куб.м) материала позволяет использовать блоки крупных размеров, что значительно ускоряет процесс строительства.

Газобетон имеет высокую морозоустойчивость. Наконец, он обладает очень высокой огнестойкостью, что является важным фактором обеспечения пожарной безопасности строений. Даже после пожара стены, сложенные из газобетонных блоков, сохраняют свою форму. А при значительном термическом воздействии прочность материала даже возрастает.

Пеноблок или газоблок – что лучше

Для того чтобы ответить на этот вопрос нужно обратить свое внимание на ряд факторов:

- Автоклавный газоблок имеет меньшую плотность в сравнении с пеноблоком, и поэтому он может обладать большей прочностью.

- Из-за отсутствия сообщений между порами, пеноблок менее восприимчив к увлажнению, чем газоблок.

- В отличие от пенобетона, газобетон практически не усаживается.

- Газобетон, без потери прочности, может находиться под воздействием открытого пламени в два раза дольше.

Резюмируя, газобетон превосходит пенобетон по подавляющему большинству параметров. Благодаря этому факту он пользуется большим спросом на отечественном и мировом рынке стройматериалов.

Расчет и выбор газоблоков

Возведение жилого объекта – ответственный процесс

От выбранных материалов и расчетов зависит не только внешний вид, но и безопасность жильцов, поэтому крайне важно уделить внимание этим вопросам. В противном случае возникнут не только дополнительные расходы, но и появятся сложности с долговечностью и ремонтом

В строительной документации обязательно должны быть точные расчеты: размеры газоблоков для стен, общая площадь проемов и стенок

При выборе важно учитывать то, для чего используется газобетон – наружные стены нужно строить с применением блоков с высокой прочностью

Помимо точных расчетов, которые предоставляет архитектор на этапе проектирования здания, следует осмотреть газоблоки перед использованием. Материал не должен иметь сколов, трещин, обладать странным цветом или формой. Если подобные изъяны наличествуют, нужно отказаться от применения материалов.

Газобетонные блоки – это современный и доступный строительный материал, который изготавливается при помощи специального оборудования. Это гарантирует высокое качество и безопасность, поэтому газобетон ценят профессионалы и строители. Именно им следует доверить возведение дома, чтобы получить надежное и безопасное здание.

Источник: nikastroy.ru

Какие материалы лучше использовать для отделки стен внутри дома

Отделка стен внутри дома – мероприятие, к которому все относятся очень серьезно. Ведь это окончательный интерьер, в котором придется жить долго. В этой статье расскажем о различных материалах, которые сегодня используют для декорирования стен. Обозначим некоторые их технические характеристики, а также положительные и отрицательные стороны.

Материалы для отделки стен

Еще совсем недавно стены в частных домах просто покрывали штукатуркой, которую окрашивали водоэмульсионными красками или клеили на них обои. Еще раньше стены просто белили известкой. Сегодня разнообразие материалов, используемых для отделки стен, настолько огромно, что выбрать с каждым годом становится все сложнее и сложнее. Поэтому большинство потребителей идут за советом к профессиональным дизайнерам, которые владеют информацией обо всех отделочных материалах. Они, как рыба в воде, в этой категории стройматериалов.

Итак, давайте разбираться, какие существуют отделочные материалы.

Этот материал и сегодня очень популярен. Тем более на рынке появилось довольно-таки большое его разнообразие:

флизелиновые;

металлизированные;

и прочие, прочие, прочие.

Ассортимент широк, выбор огромен как по цветовому оформлению, так и по фактуре и структуре. Производители даже предлагают обои под покраску. Они имеют первоначальный белый цвет, который можно перекрашивать до 15 раз, выбирая любую краску.

На самом деле обои все еще популярны, и востребованность их не снижается. Причина – невероятно огромное количество видов и подвидов. При этом рынок предлагает обои, которые имитируют другие строительные материалы. К примеру, кирпич, камень, песок, кожу, дерево и так далее. То есть можно малыми средства у себя в доме сделать уникальный интерьер, оформив его в любом стиле.

Единственное требование к процессу наклейки обоев – ровная плоскость стены. Поэтому стеновые поверхности тщательно штукатурят, шпаклюют и шлифуют. Если дом деревянный, то его стены закрывают фанерой или гипсокартоном, сегодня им на смену пришли плиты ОСП. Именно выравнивание поверхности стен увеличивает стоимость проводимых отделочных материалов. Сами по себе же обои – материал недорогой, конечно, в сравнении с другими материалами.

Что касается выбора обоев, то надо отметить некоторые критерии:

бумажные обои недолговечны, боятся влаги и перепадов температур;

виниловые обои самые толстые, они легко закрывают собой мелкие дефекты стен и перепады плоскости;

под флизелиновые обязательно укладывают выравнивающий слой светлого цвета, потому что обои этого вида полупрозрачны и через них просвечивают все темные пятна;

если правильно в дизайн интерьера комнаты подобрать фотообои, то они прекрасно впишутся в помещение;

сегодня можно воспользоваться услугой «фотообои на заказ», где хозяином дома выбирается рисунок, узор или фотография.

Краски

Начнем с того, что отделка стен в частном доме красками на пике популярности. Разнообразие их на рынке не такое большое, как у обоев, но представлены они неплохой линейкой. Надо сразу оговориться, что под окрашивание стены в обязательном порядке выравниваются по максимуму. Нередко мастера наносят несколько слоев финишной шпаклевки, чтобы добиться идеального результата.

Что предлагают производители лакокрасочной продукции:

Акриловые краски. После высыхания этот материал на стенах образует прочную пленку, которую можно даже мыть водой. Цвета у акриловых красок яркие, насыщенные. Но этот материал относится к категории «недышащих».

Силиконовые. Это дышащий материал, который накладывается на поверхности стен достаточно толстым слоем, поэтому хорошо закрывает мелкие дефекты и изъяны. Образует прочную пленку. Недостаток – цена высокая.

Силикатные. В их основе лежит жидкое стекло, отсюда отличные прочностные характеристики. Но по этой же причине невозможно наносить на стену, покрытую силикатной краской, другой материал. Если потребуется провести ремонт, то от этого красочного покрытия придется избавиться. При этом сама краска ложится только на минеральные поверхности: штукатурка или шпаклевка.

Металл, полимеры, дерево под силикатную краску лучше не использовать – отслоиться.

Видео описание

Из видео можно узнать, как правильно выбрать краску:

Водорастворимые. Это большая группа красок для внутренней отделки стен дома. Из названия становится понятным, что состав разводится водой, которая после нанесения на стену испаряется. Мастера считают, что это идеальный вариант для внутреннего декорирования жилых помещений.

Латексные. Здесь понятно – основа латекс. Такие краски относятся к категории «моющихся». Мощная пленка, которая остается на поверхности стены, защищает окрашенную поверхность практически от всех видов нагрузок. Оптимальный вариант для влажных помещений.

Специалисты рекомендуют обои под покраску красить именно латексной разновидностью.

Алкидные. В их состав входят льняное или соевое масло, органические и кислотные вещества. Это яркие краски, достаточно прочные и повышенной износостойкостью. Для жилых помещений идеальный вариант.

Какой же краске отдать предпочтение. На этот вопрос вам не ответит даже специалист. Просто примите во внимание, что в спальнях лучше использовать водорастворимые, в прихожих акриловые или латексные. Во влажных помещениях лучше использовать алкидные, латексные и акриловые.

Декоративные штукатурки

Еще одна популярная категория материалов для внутренней отделки дома. Это штукатурные растворы, с помощью которых не только выравнивают стены частного дома, но и формируют декоративное наполнение комнат. Что сегодня предлагает современный рынок.

Фактурная штукатурка

Это высоковязкий и грубодисперсионный раствор, наполнителями которого выступают различного типа волокна, каменная крошка, слюда, камушки, стекло и прочее. Наносить можно на кирпичные, бетонные, деревянные и оштукатуренные стены.

Производители предлагают широкий ассортимент фактурных штукатурок, которые на стенах создают разную структуру. Самые популярные: короед, барашек, шуба. Обычно такие штукатурки изготавливаются на основе цемента. Особенность этого материала – фактура проявляется сразу после нанесения штукатурного слоя.

Структурная

У этого отделочного материала тонкослойная структура, в которой основой выступают акрил или силикат, а наполнителями кварц или мраморная крошка. Поэтому ее внешний вид – неоднородная зернистая поверхность. Сегодня производители предлагают мелкозернистую структуру, которая очень похожа на ровную и гладкую штукатурку.

Структурный материал легко ложиться даже на гипсокартон, ДСП, фанеру и ОСП. Не говоря о кирпичной или бетонной поверхности. Не рекомендуется эту разновидность отделки использовать во влажных помещениях.

Венецианская штукатурка

Из всех штукатурных смесей этот самый дорогой. Сложен процесс и нанесения штукатурки этого типа. Наносят ее несколькими тонкими слоями – до 6 слоев, каждый из которых перед нанесением последующего хорошо просушивается.

Конечный результат – имитация мрамора или оникса. Сегодня производители предлагают разновидность с имитацией благородных металлов.

Специфичные разновидности штукатурок

Не будем расписывать все штукатурные смеси, присутствующие на современном рынке стройматериалов, просто перечислим их:

Источник: blog.brigada174.ru

Щебень и гравий: чем отличаются, что крупнее, мельче, применение, фото

Дешевле гравий или щебень – нередко строительные материалы выбирают именно по этому параметру. Гравийная порода обходится дешевле, чем щебенка. Но здесь важно учесть особенности применения. Например, для замеса бетона лучше подойдет щебень, а для дорожек можно использовать и гравийный материал. Основные характеристики и разница между ними подробно описаны в статье.

Как выглядит щебень и гравий

Отличие гравия от щебня показано на фото и хорошо заметно даже с первого взгляда. У первого края сглаженные, часто закругленные, а у второго – с шероховатой поверхностью, острыми углами. Причина связана с процессом образования и способами добычи пород.

Разницу легко обнаружить визуально

Гравийная порода формируется в результате естественного разрушения гор, которое идет в течение очень длительного периода времени. Его поверхность гладкая, в составе присутствуют примеси, например, песок и частицы почвы. Поэтому смотрятся камни не слишком привлекательно, и в этом состоит разница со щебенкой. Частицы «мягкой», округлой формы.

Могут иметь разные размеры от 5 до 70 мм в поперечнике и даже больше. Расцветка разнообразная, что помогает использовать его для декорирования дорожек, клумб.

Щебенку же получают методом дробления разных пород, например, известняка, гранита, диабаза, габбро. В этом заключается принципиальная разница. Если гравийная порода имеет округлые края, то щебенка – острые, ходить по ней менее приятно. С другой стороны, она достаточно прочная и часто используется, например, в бетонной смеси.

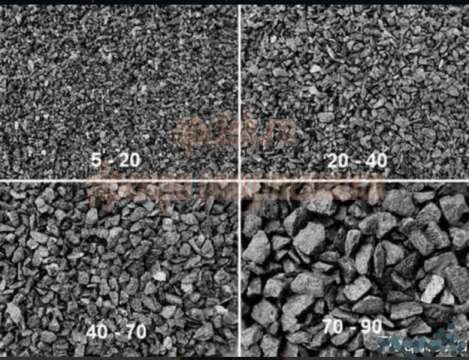

Какой бывает щебень и гравий

Чтобы понять, в чем разница между гравием и щебнем, необходимо также разобраться, какие бывают виды этих материалов. Если говорить о первом, то к основным разновидностям (в зависимости от сферы применения) относятся:

- Речной – его добывают в руслах рек, затем материал просеивают для отделения песка. Такая порода морозостойка и к тому же очень прочная.

- Горный – его фракции имеют шероховатую поверхность, содержат глину и пыль, чаще всего их применяют для строительства дорог.

- Декоративный – используют для оформления дорожек, украшения цветников. Также его применяют для замедления роста сорных растений,

- Белый – еще одна декоративная разновидность, разница связана с окраской. Используют для украшения клумб и дорожек. Защищает почву от быстрого испарения, а также от температурных перепадов. Особенно красиво выглядит вечером и ночью, если сделать хорошую подсветку.

- Окатанный – его используют для покрытий на кровле или напольных. Также можно применять для формирования красивых дорожек.

Сравнение разных видов

В зависимости от величины фракции сырье делится на четыре группы:

- Мелкий – в диапазоне 5-20 мм.

- Средний – от 20 до 40 мм.

- Крупный – 40-70 мм.

- Бывает и особо крупные валуны – от 70 мм.

Горные породы, из которых его добывают, со временем разрушаются, приобретают округлую форму. Причем сами камни могут быть разными, однако разницы в их составе нет никакой.

В зависимости от способа добычи и места происхождения выделяют такие виды сырья:

- ледниковый;

- морской;

- горный;

- озерный;

- речной;

- овражный.

По составу выделяют две категории:

- Шунгизитовый – обладает хорошей теплоизоляцией и характеризуется длительным сроком эксплуатации. Часто его применяют для заполнителя бетона, делают дорожки, причем они не впитывают воду и достаточно долговечны.

- Кремниевый – сырье на основе кремния, часто используют в качестве донного фильтра в колодце на даче. Задерживает органические примеси, соединения с тяжелыми металлами, улучшает вкус воды.

Отдельно выделяют мытый (обработанный) материал. Его разница связана не с составом, а с обработкой. Благодаря применению мытого гравия бетон не будет трескаться, не даст пустот и прослужит намного дольше.

Есть еще одна разновидность – это гравийная смесь (также песчано-гравийная ОПГС). Ее смешивают с водой и песком, чтобы приготовить строительный раствор. В исходном варианте на 70% такие смеси состоят из камней, еще на 30% из песка.

Что касается щебенки, то в зависимости от материала он представлен такими видами:

- гранитный – имеет розовую или серую окраску;

- известняковый (он же доломитовый) – бело-сероватый;

- гравийный – в основном серый, бывает с зеленоватыми или бежевыми примесями.

Внимание! Есть разница между гравием и гравийным щебнем. Последний получают из первого путем дробления на фракции разных размеров от 3 до 40 мм. Но сам камень, как известно, бывает и более крупным – 40-70 мм и даже больше.

Можно также уточнить, что мельче – щебень или гравий. По размеру фракции первого делятся на несколько групп:

- 5-10 мм;

- 10-20 мм;

- 20-40 мм;

- 40-70 мм.

Разные размеры фракций

Бывает и более крупная щебенка в диапазоне 70-120 мм. Ее используют в основном в качестве декоративного элемента, не применяют в строительстве. У гравийной породы примерно такие же фракции, поэтому особой разницы по данному показателю нет.

В зависимости от прочности сырью присваивают ту или иную марку. Наименее прочным является материал в диапазоне М200 – М300. Немного прочнее М300 – М600. Средний показатель у М600 – М800. Хороший – у М800 – М1200 и наилучший – у М1200 и М1400.

Именно его желательно использовать для капитальных построек. При этом разницы в составе и размерах фракции практически нет.

Плотность гравия и щебня

Одно из важнейших свойств щебня и гравия – это плотность. Разница по этому показателю есть. Ее наглядно можно увидеть в таблице.

Источник: bouw.ru

Марки пескобетона: что это такое, состав, виды, изготовление своими руками

В строительстве широко применяются смеси, в состав которых входят цемент и песок. Цементные порошки применяются на всех строительных этапах, начиная с обустройства фундаментного основания здания и заканчивая внутренней отделкой. Востребованным стройматериалом является пескобетон.

Пескобетон: ГОСТ

Применяют сухие составы от разных производителей или готовят растворы самостоятельно. Наиболее популярными являются марки пескобетона М100 (150, 200, 400, 500) и М300.

В 1994 г. для этого стройматериала был зарегистрирован государственный стандарт — ГОСТ-7473. Согласно этому стандарту пескобетон представляет собой светло-серую мелкозернистую смесь конструкционного предназначения.

Характеристики материала согласно ГОСТу:

- размер частиц (зернистость) — 100 мкм — 3 мм;

- расход состава для обеспечения слоя толщиной 1 мм на 1 м² поверхности — 2 кг;

- влагопоглощение — 200-250 г на 1 кг материала;

- схватывание покрытия — 3 часа;

- полное застывание смеси — на протяжении 30 суток;

- по залитой поверхности можно перемещаться спустя 120 часов;

- возможные нагрузки на покрытие через 28 суток его заливки — 30 МПа.

В состав строительного материала входят портландцемент, песок, вода. Он обладает теплоаккумулирующими качествами, поэтому его часто используют при обустройстве теплых полов. Маркировка стройматериала согласно государственному стандарту содержит букву «М» и цифры от 100 до 500.

Маркировка на упаковке содержит следующую информацию:

Области использования стройматериала

Пескобетонные составы разных марок применяются в строительстве для решения следующих задач:

- герметизация полостей и трещин в основании пола и стенах;

- обустройство наклонных, горизонтальных стяжек;

- возведение стен зданий из газобетона, кирпича, газосиликата и прочих строительных блоков;

- бетонирование оснований сооружений;

- производство монолитных железобетонных изделий;

- строительство фундаментов и выравнивание основания пола;

- изготовления декоративной плитки для пешеходных дорожек.

Применение специальных пескобетонных смесей

Марка состава подбирается в зависимости от его предназначения. Чем выше марка, тем выше прочностные характеристики стройматериала.

Маркировка сухих пескобетонных составов, краткая характеристика, предназначение:

- М100 — влагонепроницаемый бетон, который применяют для выравнивания поверхности пола, заделки дефектов и оштукатуривания оснований. После затвердевания способен выдерживать нагрузки до 100 кг на 1 см². В составе смеси уменьшена доля цемента и нет известняка, благодаря чему материал имеет доступную стоимость.

- М150 — состав широкого применения. Его часто используют для штукатурных и фасадных работ. Прочность — 150 кг/см², что дает возможность использовать состав для выполнения кирпичной кладки и обустройства стяжки пола. Для производства цементного порошка этой марки используется песок фракции до 2 мм. В материале дополнительно присутствуют модифицирующие присадки, которые повышают его эксплуатационные характеристики. М150 подразделяется на универсальные, штукатурные, кладочные, специализированные составы.

- М200 — материал применяется для внутренних работ и обустройства системы «теплый пол». В его состав входит просеянный кварцевый песок. После затвердевания покрытие способно выдерживать нагрузки до 0,2 т/см². М200 отличается высокой стойкостью к локальным деформациям.

- М300 является сухой смесью, которая используется для возведения бетонных конструкций повышенной прочности, межэтажных перекрытий зданий, для обустройства нагруженных фундаментных оснований, стяжек пола в производственных помещениях и строительства несущих монолитных стен сооружений.

- М400 (500) — высокопрочный состав, способен выдерживать нагрузки до 0,5 т/см², нашел широкое применение в строительстве многоэтажных зданий и промышленных объектов. Его используют для железобетонных конструкций и возведения жилых домов. В составе увеличено количество цемента.

Какой лучше использовать

Наиболее надежными считаются смеси заводского производства, которые изготавливаются в больших объемах. В их состав дополнительно входят модификаторы, пластификаторы, прочие присадки, улучшающие эксплуатационные характеристики материала. Единственный недостаток — отсутствие морозостойких добавок.

Прежде чем покупать цементный порошок, необходимо определиться с его предназначением. Раствор можно изготовить самостоятельно в соответствии с установленными пропорциями входящих в пескобетон компонентов, но он не будет иметь такого качества, как заводская продукция.

На производстве этот материал делят на мелкофракционный (используется песок мелкой фракции) и крупнофракционный (крупный песок). Чем крупнее фракция песка, тем выше марка выпускаемого продукта.

Рекомендации по использованию разных марок пескобетона:

- для выравнивания стеновых и потолочных поверхностей, заделки швов между блочными стройматериалами можно использовать материал низкой марки — М150;

- для выполнения кладки кирпича или строительных блоков подойдет состав М200;

- М300 используют для обустройства половых оснований, строительства бетонных конструкций;

- материал высокой марки М400 применяют при возведении мостов.

Чтобы обеспечить прочность возводимого строительного объекта и увеличить его эксплуатационный период, рекомендуется применять сухие пескобетонные составы, отличающиеся такими качествами:

- однородность готового раствора;

- минимальная усадка после высыхания покрытия;

- высокая прочность материала.

Всем перечисленным параметрам соответствует состав марки М300, в который входят 1 часть цемента и 3 части песка. Это универсальный строительный материал, который применяется не только для обустройства стяжки.

Доступная стоимость, приемлемый расход и повышенная прочность марки М300 позволяют использовать его для решения других задач в строительстве.

Большинство частных и профессиональных застройщиков при покупке цементного порошка этой марки отдают предпочтение фирме «Русеан».

Специалисты также рекомендуют использовать пескобетон следующих производителей:

- «Эталон»;

- «Каменный цветок»;

- Brozex.

Их сухие смеси хорошо смешиваются с водой, при соблюдении требований по эксплуатации после затвердевания не трескаются.

Секреты самостоятельного изготовления

Чтобы приготовить пескобетон согласно требованиям ГОСТа, необходимо использовать следующие компоненты:

- просеянный среднефракционный песок со связующим портландцементом высокопрочных марок (от М300);

- добавки для улучшения эксплуатационных характеристик материала;

- вода для получения необходимой консистенции раствора.

Чтобы получить качественный материал, раствор должен быть тщательно перемешан до однородной массы. В него можно добавлять красители и армирующие волокна.

Основные компоненты пескобетона любой марки — это портландцемент, песок, пластификаторы.

Факторы, которые влияют на концентрацию компонентов в рабочей смеси:

- влажность используемого сырья;

- маркировка цемента, применяемого для приготовления раствора;

- предназначение готового пескобетона;

- срок хранения вяжущего компонента.

В зависимости от предназначения стройматериала при его приготовлении на 1 часть портландцемента могут добавляться 3-5 частей просеянного песка.

Если соблюдать требования ГОСТа и придерживаться инструкции изготовления цементного порошка, эксплуатационные характеристики самостоятельно приготовленной смеси не будут отличаться от аналогичного материала заводского производства.

Пошаговая инструкция изготовления пескобетона своими руками:

- В бетономешалку загружается просеянный песок.

- К песку добавляется портландцемент согласно пропорции.

- Заливается необходимый объем воды.

- Все компоненты тщательно перемешиваются.

Согласно технологии в бетономешалку с небольшим количеством воды можно добавлять готовую сухую смесь песка и цемента.

Использование для фундамента здания

Для возведения фундаментных оснований можно использовать пескобетон М300, т.к. готовить такой раствор намного легче и дешевле, чем другие марки.

Пескобетон подходит для возведения любых типов фундамента:

- сборного или блочного;

- монолитного ленточного;

- смешанного.

Для любого из этих вариантов пескобетон можно брать в качестве основного компонента бетона или связующего вещества.

Для фундаментов ленточной конструкции производят специальные сухие смеси марки М300, в состав которых входит песок зернистостью от 2,5 до 4 мм. Такие фундаменты отличаются меньшей несущей способностью в сравнении с тяжелыми фундаментами, но если пескобетон уплотнить при помощи специальной виброустановки, затвердевшее основание не будет иметь полостей и каверн.

Пескобетон М300 обладает высокой адгезией, выдерживает нагрузку 300 кг/см², по эксплуатационным характеристикам не уступает прочим фундаментным стройматериалам, поэтому его часто используют в качестве связующего раствора и для заливки щелей между готовыми фундаментными блоками.

Подготовка основания для укладки пескобетона

Часто стяжка пола выполняется на готовой основе из бетона. Это может быть стяжка, железобетонные панели. Любое основание необходимо подготовить к заливке раствора: убрать выступы и строительный мусор, смыть жирные пятна и прочие загрязнения.

Если основание имеет большие неровности, перед выполнением стяжки его рекомендуется выровнять. Для этого подойдет бетон М200 (300). Когда основание очищено от мусора, выровнено перед заливкой, на него обязательно нужно нанести 2 слоя грунтовки. Для этого рекомендуется использовать специальные грунтовочные смеси глубокого проникновения, желательно с гидроизоляционными свойствами.

После высыхания грунтовки все имеющиеся щели, стыки и трещины промазываются герметиком. В многоэтажных домах такая процедура выполняется обязательно. По всему периметру помещения клеится демпферная компенсационная лента.

Перемешивание рабочего раствора

- вода должна быть комнатной температуры;

- на 5 частей сухого пескобетона необходимо добавлять 1 часть воды;

- раствор нужно перемешивать до однородности.

Об эффективном смешении компонентов пескобетона свидетельствует отсутствие в растворе комков. Созревание смеси происходит в течение 10 минут, после этого ее обязательно нужно еще раз хорошо перемешать. Готовую массу сразу после приготовления нужно полностью израсходовать, так как она быстро схватывается.

Особенности работы с пескобетоном

Использование пескобетонных порошков требует правильного приготовления рабочей смеси и тщательной подготовки поверхностей, на которых она будет использоваться (выравнивание, зачистка, обезжиривание, грунтовка).

Эксплуатация таких составов для строительства надежных и долговечных бетонных конструкций рекомендуется при оптимальных условиях внешней среды — влажности и температуре. Если в цементный порошок не входят специальные морозостойкие добавки, его можно использовать только при плюсовых температурах воздуха.

Алгоритм работы с пескобетоном:

- Согласно рецептуре изготавливается раствор.

- Готовый строительный материал заливается на подготовленное основание.

- Рабочая смесь равномерно распределяется по всей площади пола и выравнивается. При этом выдерживается необходимая толщина стяжки.

- Осуществляется трамбовка пескобетонной массы.

Не рекомендуется сразу нагружать незатвердевшее покрытие, ему необходимо дать высохнуть и набрать прочность. На это понадобится 4 недели. При этом в течение 10 суток после заливки бетон нужно периодически увлажнять для равномерного застывания раствора.

Как рассчитать потребность в пескобетоне

Для вычисления необходимого количества материала нужно знать его расход на 1 м² заливаемой площади или на 1 м³ кладки.

- Для половой стяжки площадь помещения умножается на норму материала (M (кг) = S (м²) * Нр (кг/ м²)).

- Для обустройства фундаментного основания объем фундамента умножается на норму пескобетона (M(кг) = Vф (м³) * Нр (кг/ м³)).

При вычислении необходимого количества сухого состава обязательно нужно учитывать толщину слоя покрытия.

Для уменьшения расхода сухого пескобетона рекомендуется добавлять мелкофракционный гравий (щебень).

Цена упаковки и особенности хранения

Пескобетон выпускают в мешках по 25 и 40 кг, редко 50 кг.

Цена стройматериала в зависимости от его марки и состава:

- упаковка 25 кг — от 50 руб. до 230 руб.;

- упаковка 40 кг — от 79 руб. до 400 руб.;

- упаковка 50 кг — от 190 руб. до 600 руб.

Цена материала одной марки нескольких производителей может быть разной. Если покупать его оптом у производителя, можно сэкономить до 30%.

Период хранения сухого пескобетона — не более 6 месяцев, при этом упаковка не должна быть повреждена. Хранить его нужно в сухом помещении при температуре +5…+30ºС.

Источник: 1beton.info

6 типов песка, используемого в строительстве

Песок является одним из основных материалов, используемых в строительстве, обеспечивая долговечность здания. Жесткость и прочность — это две вещи, которые необходимы конструкции, а песок от компании Титаннеруд — https://titannerud.ru/ — обеспечивают это.

1. Бетонный песок

Изготавливается из бетонного щебня и используется в асфальтно-цементных смесях. При его производстве бетон измельчается в карьере перед фильтрацией для удаления крупных фрагментов и камней. Он смешивается с водой и цементом, образуя твердую массу, которая применяется в качестве выравнивающей основы для пешеходных дорожек, патио и слоев, а также для заполнения пустот в крупных заполнителях.

2. Карьерный песок

Находится на 2-3 метра ниже уровня поверхности в глубоких карьерах. Превосходные связующие свойства делают его идеальным компонентом для строительства. Он состоит из крупных, угловатых, острых и шероховатых зерен, которые обеспечивают удивительную связывающую способность.

Такой песок не содержит солей, поэтому не так легко впитывает атмосферную влагу, придавая зданию жесткость и стойкость.

3. Натуральный песок

Речной песок собирают с берегов ручьев и рек. Один из лучших видов, в основном используется в каменной кладке и бетонном строительстве, но также находит свое применение в строительных блоках, кирпичах, штукатурке и железобетонных изделиях.

Имеет гладкую текстуру и требует меньше воды из-за более мелких зерен. Как правило, речной песок среднего качества состоит из 5-20 % ила. Наличие в нем кремнезема (менее 5%) делает его идеальным для строительных работ.

4. Искусственный песок

Производится на заводах путем дробления твердых гранитных пород и используется в качестве заменителя речного песка. Его применение снижает транспортные расходы, связанные с доставкой речного песка с берегов рек на строительную площадку. Содержит зерна угловатой формы, укрепляющие бетон. Зерна требуют содержания воды, что компенсируется добавлением цемента.

Не содержит ила или негабаритных материалов, обычно встречающихся в строительных материалах, также свободен от некоторых примесей и может производиться под контролем, т. е. размер зерен задан заранее в соответствии с индивидуальными целями.

5. Технический (бытовой) песок

Тип песка, получаемый из промышленного кварца. Обладает превосходными механическими свойствами и плотностью благодаря однородной форме зерен. Находит свое применение в агрессивных средах благодаря нереактивной природе. Обеспечивает высокую стабильность и долговечность конструкции.

6. Засыпной песок

Это сочетание заполнителей (очень мелких частиц разрушенной породы ) и зерен песка. В основном используется в качестве основы для заполнения больших отверстий, мощения и укладки бетона. Обеспечивает отличное уплотнение и имеет преимущество во влажных помещениях (служит засыпкой вокруг септиков).

Источник: via-midgard.com