Каждый рабочий день любого сотрудника – это последовательность действий, глобальная цель которых – внести положительный вклад в родную компанию. Продать больше, обслужить лучше, создать продукт, которому нет равных. Если процесс отлажен, как река, которая протекает без порогов и препятствий, то результат будет превосходным. Именно поэтому над совершенствованием рабочих процессов все чаще задумываются руководители. В этой статье раскроем все секреты эффективного рабочего процесса.

Систематизация рабочих процессов

Эффективный рабочий процесс – это, в первую очередь, понятный рабочий процесс. Во вторую – процесс, который закрывает все потребности предприятия.

Чтобы было понятнее, приведем пример: компания по изготовлению и монтажу заборов заказала рекламную кампанию. Результат – отличный, ежедневно приходят клиенты, готовые заключить договор. Но. Количество заявок превышает возможности компании, потому что в штате – всего один прораб.

Это пример непоследовательного, “поломанного” рабочего процесса, который выливается в финансовые потери.

7 шагов на новой должности руководителя

Когда бизнес утыкается в “потолок” из-за неэффективности, опозданий, сорванных дедлайнов – это повод задуматься о систематизации процессов. И здесь вопрос стоит не только о всей компании, здесь важно наладить работу каждого отдельного сотрудника. Потому как люди – это “винтики” механизма любого бизнеса.

Систематизация рабочих процессов – это последовательное описание порядка действий по отдельности и в совокупности, которое в итоге позволяет видеть работу компании как на ладони. Главные цели систематизации:

- построение базы для принятия управленческих решений;

- повышение эффективности работы команды и каждого сотрудника в отдельности;

- получение конкурентных преимуществ;

- выстраивание основы для дальнейшей автоматизации, а следовательно, повышения производительности компании.

Систематизация рабочих процессов – это база для будущей автоматизации. Если в процессах бардак, то с автоматизацией получится “очень быстро происходящий бардак”. И важно начинать с себя – с внутренних рабочих процессов.

Этапы автоматизации управления бизнес-процессами

Автоматизировать – значит сделать быстрее, удобнее, сократить расходы, исключить ошибки и поправку на человеческий фактор, нивелировать разобщенность работы отделов и подразделений.

Управление бизнес-процессами не так важно для внешнего клиента, сколько для внутреннего менеджмента компании. Хотя отрицать влияние отлаженной схемы взаимодействия внутри предприятия на конечный продукт или потребителя тоже нельзя.

Когда рабочие процессы компании систематизированы, как минимум, приходит понимание, где нужно внести изменения, чтобы повысить эффективность.

В целом автоматизация управления бизнес-процессами проходит 4 основных этапа:

Здесь важно определить логику процесса, “нарисовать” поэтапное развитие и указать ответственных за каждый этап. Немаловажно, чтобы каждый шаг имел смысл. Если смысла нет, то это – лишний шаг, который усложняет исполнение процесса, делает его более дорогостоящим в части финансов и затрат времени.

Технологические процессы устройства несущих и ограждающих строительных конструкций (2 часть из 3)

Это этап тестирования. Когда бизнес-процесс смоделирован, его проверяют на “жизнеспособность”. Это позволяет быстро исправить ошибки, если они вдруг выявляются.

Бизнес-процесс будет исполняться по эффективной прописанной схеме в том случае, если каждый сотрудник, ответственный за этап процесса, будет четко выполнять свои обязанности. Для того, чтобы было так, а не иначе, разрабатывают KPI – ключевые показатели эффективности, которые в итоге становятся и способом мотивации персонала, и базой для дальнейшего расчета заработной платы.

Причины неэффективной реорганизации БП

Как показывает практика, усовершенствованные рабочие процессы внутри компании или предприятия дают позитивные изменения бизнесу в целом. Уже за год повышаются:

- точность планирования – на 40%;

- эффективность производства – на 50%;

- скорость принятия верных управленческих решений – на 80%.

Впечатляющие результаты, если в процессе автоматизации не допустить ошибок. К сожалению, реорганизация бизнес-процессов не всегда оказывается столь эффективной по нескольким причинам:

- “ошибка выбора”. Руководители зачастую фокусируются на частностях, из-за чего выбирают для автоматизации не самый ключевой рабочий процесс;

- “всё и сразу”. Хвататься сразу за все бизнес-процессы – одна из самых частых причин низкой результативности автоматизации. В первую очередь нужно концентрировать усилия на самых неэффективных процессах;

- “с чистого листа”. Зачастую управленцы рубят с плеча, думают, что гораздо проще создать новый процесс, чем заниматься усовершенствованием старого. Подвох состоит в том, что важная для исключения ошибок информация “зарыта” как раз в уже существующем процессе. Поэтому забыть про них – как выбросить ключ к ответам и повышению эффективности безвозвратно в море. Гарантии, что новый процесс будет безошибочным и идеальным, нет;

- “не помним цели”. Процесс совершенствования бизнес-процессов настолько увлекателен, что бывает, руководители забывают о цели автоматизации – сделать удобнее и проще – и нагромождают процессы лишними звеньями;

- “сделать и забыть”. Даже когда все сделано верно, есть риск не увидеть повышения эффективности, если не отслеживать, как выполняется бизнес-процесс. Прописать идеальную картинку – это одно; контролировать, чтобы она соответствовала действительности – другое. Здесь помогут решения для мониторинга работы персонала.

Автоматизация учета рабочего времени

Автоматизация учета рабочего времени персонала – это основа успешного предприятия. Такой подход позволяет:

- наладить работу внутри компании: сократить операционное трение, сделать взаимодействие отделов и подразделений эффективным;

- создать прозрачную структуру исполнения бизнес-процессов: увидеть, где образовываются “точки слома”, кто оказывается “слабым звеном” в рабочей цепи;

- контролировать исполнение эффективных моделей процессов.

В рабочем процессе нет неважных людей, каждый шаг отдельного специалиста влияет на конечный результат, поэтому важно видеть, кто и какой вклад вносит в общую картину. Сделать это в автоматическом режиме, быстрее и с большей результативностью помогают современные IT-решения. Как пример: программа учета рабочего времени CrocoTime от отечественного разработчика. Среди преимуществ этой системы:

- широкий функционал, способный закрыть все потребности внутренней организации бизнеса;

- незаметная нагрузка на IT-структуру компании и отдельные машины каждого сотрудника;

- высокая скорость внедрения;

- техническая поддержка специалистами компании-разработчика.

Онлайн-фотография рабочего дня

Важный шаг в части оптимизации работы компании – повышение эффективности работы каждого сотрудника. Один из самых эффективных методов выяснить сильные и слабые стороны трудового процесса – фотография рабочего дня.

Само название пугает возможностью ежесекундной фотофиксации, но на самом деле не имеет с этим ничего общего. Под фотографированием здесь понимается сбор детальной статистики занятости сотрудника в течение рабочего дня, которая в конечном виде представляет собой наглядную схему, таймлайн или диаграмму распределения рабочего времени.

Метод фотографии рабочего дня можно реализовывать несколькими способами:

- вручную, когда сотрудник самостоятельно в специальном бланке или программе отмечает, чем был занят в конкретный промежуток времени;

- автоматически, когда специализированно ПО собирает данные о действиях сотрудника.

Выгоды автоматического способа очевидны: во-первых, персоналу не нужно тратить время на составление дополнительных отчетностей о своей работе; во-вторых, руководителю не нужно расходовать свои часы на анализ бумажных или электронных таблиц с информацией о работе подчиненных. Готовая аналитика – первое, за что отдают предпочтение именно автоматизированным системам. Например, на основе данных, собранных в рамках функции “фотография рабочего дня” программы CrocoTime, можно сразу увидеть:

- как долго сотрудник выполнял ту или иную задачу. Это может служить поводом рассмотреть рабочий процесс детально и выяснить, в чем причина задержки в исполнении. Это может быть недостаточная квалификация или же “дефект” самого процесса;

- сколько времени тратится непосредственно на работу (совещания, переговоры и т.д.), а сколько – на отвлечения, перекуры, незапланированные перерывы;

- какими ресурсами пользуется подчиненный – профильными или нет. При этом важно отметить, что о шпионаже речь, по крайней мере, в CrocoTime, не идет: все, что делает программа – это фиксирует заголовки открытых окон;

- кто из коллектива перерабатывает, испытывает повышенную нагрузку, а кто – с успехом прокрастинирует или перекладывает свои обязанности на плечи коллег.

Вся эта информация служит источником для принятия решений по оптимизации рабочих процессов.

Повышение эффективности рабочих процессов

По результатам опроса больше половины россиян считают, что отчасти тратят время на работе впустую. Выполнением бесполезных или бессмысленных задач, по их оценке, занимаются треть рабочего дня.

О чем это может говорить? О том, что: либо процессы выстроены неверно, либо сотрудники не понимают важности поставленных заданий и собственной значимости для достижения общего результата. И то, и другое губительно для бизнеса.

В первом случае, к мнению сотрудников стоит прислушаться. Возможно, у подчиненных, которые знают работу досконально, есть отличные предложения по совершенствованию рабочего процесса. Во втором – стоит показать полную картину работы предприятия, объяснить, какие цели стоят перед компанией и какой вклад вносит сотрудник.

Если все же берут сомнения, то в первую очередь нужно получить объективные данные о течении рабочих процессов. На их основе можно разработать план действий по повышению эффективности рабочих процессов. В числе самых популярных мер:

- применение тайм-менеджмента;

- устранение отвлекающих факторов;

- исключение повторяющихся, рутинных действий;

- сбалансированное распределение нагрузки на персонал.

Все это можно сделать с применением системы мониторинга рабочего времени CrocoTime, которая даст необходимую информацию и интуитивно подскажет, как действовать, исходя из сложившейся ситуации.

Прочитайте другие статьи в нашем блоге

Тайм-менеджмент, управление временем

Повелевать временем хотят многие. Успевать больше, уставать меньше, повышать свою эффективность, получать высокие результаты. Бизнесмены, фрилансеры, удаленщики и рядовые сотрудники едва ли не проповедуют тайм-менеджмент, как новую религию. В чем суть, насколько реально управлять временем и какие хитрости есть – будем разбираться.

16 декабря 2020 Подробнее

Как мотивировать сотрудников к работе?

Каким бы грамотным и прозорливым не бы руководитель, многое в развитии компании зависит от коллектива. Если сотрудники ленятся, отбывают рабочие часы, тратят время на игры и интернет-серфинг, устраивают долгие чаепития с обсуждением мировых новостей и личных вопросов, ждать высоких результатов не стоит.

Источник: crocotime.com

Что называется рабочим процессом в строительстве

Понятие о рабочих процессах, режимах работы машин

Конструкция машины должна отвечать оптимальным для ее назначения рабочим процессам. Рабочие процессы всех видов строительных машин, являющихся машинами-орудиями, могут быть разделены на отделяющие или рыхлящие материалы (рыхлители), отделяющие и перемещающие материалы (экскаваторы, погрузчики, скреперы, бульдозеры), транспортирующие материалы (различные виды транспорта), придающие материалу определенные очертания поверхности и размеры (планирующие) и плотность (уплотняющие), перерабатывающие материалы на более мелкие и более однородные фракции (дробилки, мельницы, бегуны), сортирующие материалы на фракции разных размеров (грохоты), промывающие (очищающие) материалы, перемешивающие материалы (смесители), обрабатывающие материалы (придающие им определенную форму и качество поверхности), сверлящие и пробивающие отверстия и скважины, забивающие и вытаскивающие сваи и шпунт.

Нетрудно видеть, что если рассматривать рабочие процессы по их технологии, то наиболее характерные укладываются в шесть основных групп, охватывающих отделение, перемещение, переработку, сортировку, обработку и смешение материалов. Каждая из этих групп рабочих процессов может быть разбита на несколько разновидностей в зависимости от характера (физической сущности) материала и соответствующей ему специфики применяемого технологического процесса. Так, отделение-материала может призводиться зачерпыванием (сыпучий материал), откалыванием (обычно ударным, виброударным действием при очень крепком материале), отрывом (давлением при крепком материале), резанием или копанием (материалы средней крепости). Возможны и другие варианты. Аналогично групповой процесс переработки может осуществляться раздавливанием, раскалыванием, изгибом, ударом, истиранием или разными комбинациями этих элементарных процессов.

Элементарные процессы или операции в зависимости от конструктивной и кинематической схемы машины могут производиться, как уже было указано, в определенной последовательности, образуя повторяющиеся рабочие циклы (машины цикличного или прерывного действия, например, одноковшовый погрузчик, кран, одноковшовый экскаватор), либо одновременно (машины непрерывного действия), более или менее длительно, с короткими перерывами, вызванными технологией работы (например, многоковшовый экскаватор, землесос, бетономешалка непрерывного действия).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Как правило, цикличные машины обладают более высокими скоростями и ускорениями, реверсивностью рабочих движений, большими усилиями и соответственно большей динамикой.

Каждый рабочий процесс машины-орудия характеризуется различными его показателями — усилиями, скоростями отдельных операций, изменениями их величины (или колебаниями) направления (реверсивностью), продолжительностью и непрерывностью операций. Реверсивность операций вызывает динамические нагрузки, связанные с пуском и остановкой движения, так же как и быстрота, с которой изменяется скорость движения, величина усилий, снятие и приложение нагрузки к рабочему органу.

Изменения всех этих показателей в основном зависят от рабочей среды и ее неоднородности, условий работы, конструкции машины и в общей сложности определяют нагрузки рабочих механизмов, конструкций и двигателей или режим работы машины. По этому режиму машины условно делят на три основные группы — с легким, средним и тяжелым, или (что лучше) на шесть групп — с очень легким, легким, средним, средне-тяжелым, тяжелым и очень тяжелым режимами работы.

Очень легкий режим характеризуется постоянством скорости и направления рабочих движений. При этом отношение наибольшей нагрузки к средней не превышает 1,2, число включений механизма не выходит за пределы 20—50 в час. Обычно при этом и продолжительность включений двигателей не превышает 50—60% (отношение продолжительности работы под нагрузкой ко всему рабочему времени). Этот режим работы характерен для приводов смесительных машин, машин для сортировки и промывки каменных материалов, центробежных насосов, насосов компрессоров, вентиляторов и воздуходувок.

Легкий режим характеризуется мало изменяющейся скоростью нереверсивного или редко реверсируемого движения при числе включений в час от 50 до 100. При этом могут иметь место короткие «всплески» (пики) нагрузки, не превышающие ее среднее значение в 1,21 —1,5 раза. Для частичного поглощения этих всплесков иногда применяются тяжелые маховики. К машинам с этим режимом работы относятся эксцентричные грохоты, сверлильные машины, землесосы и многоковшовые экскаваторы при разработке очень мягких грунтов.

Средний режим характеризуется отношением наибольшей величины нагрузки к средней в пределах 1,51—2,5 при переменной скорости без остановки движения и относительно неизменном направлении рабочего движения. Число включений в час может достигать 200 при продолжительной работе машин под нагрузкой. Этот режим характерен для большинства зем-леройно-транспортных машин при работе в мягких грунтах, а также погрузчиков и многоковшовых экскаваторов при разработке ими мягких и средней крепости грунтов и одноковшовых экскаваторов при работе в мягких грунтах.

Средне-тяжелый режим характеризуется отношением наибольшей нагрузки к средней в пределах 2,6—3,0 при скорости, изменяющейся от нуля до максимума при числе включений до 300 в час. Этот режим характерен для погрузчиков и экскаваторов, а также землеройно-транспортных машин, работающих в грунтах средней крепости.

Тяжелый режим характеризуется резкими перегрузками-гиками нагрузок), когда отношение наибольшей нагрузки к средней превышает 3,0, а частота таких нагружений превышает 2—3 в течение 10—15 с. При этом скорость рабочих движений изменяется как по величине, так и по направлению, а число включений в час может достигать 1200 при продолжительной работе. К машинам, работающим в таком режиме, относятся бульдозеры, рыхлители, самоходные скреперы, одноковшовые экскаваторы и погрузчики при работе в крепких грунтах, а также работающие в тяжелых условиях древовалы, камнедробильные машины (на мягких породах) и т. п. Следует отметить, что у землеройно-транспортных машин длительные нагрузки ограничены величиной сцепления ходового оборудования с грунтом, что, однако, не снижает мгновенных пиковых нагрузок рабочих органов.

Очень тяжелый режим характеризуется почти ударными нагрузками (рыхлители, экскаваторы, бульдозеры при работе в скальном грунте) с пиками выше средних нагрузок в 4 и более раз, при частоте 2000 в час и более, или явно выраженным ударным характером продолжительной работы. Последнее заставляет отказаться от жесткой кинематической связи рабочего органа с двигателем (инструмент и машины ударного и виброударного действия).

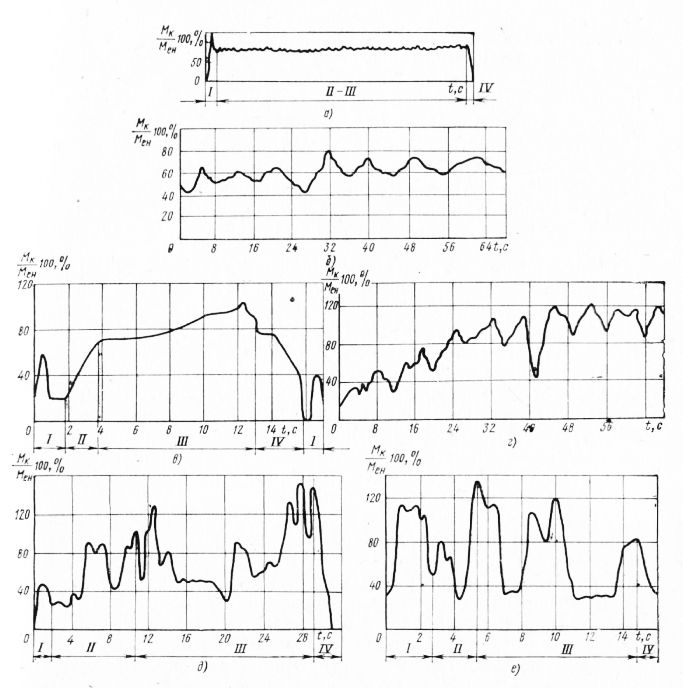

На рис. 1 показаны экспериментальные нагрузочные диаграммы крутящих моментов или мощностей двигателей, характерные для различных режимов работы разных строительных машин. По ним можно видеть сходство нагрузок при копании и заполнении ковшей и отвалов, например, таких машин, как экскаватор с оборудованием драглайна, скрепер и бульдозер. Это естественно, если принять во внимание близость характера рабочих процессов указанных машин при копании.

Рис. 1. Диаграммы нагрузок строительных машин:

а — очень легкий режим (центробежный насос); б — легкий режим (сверлильная машина по дереву); в — средний режим (одноковшовый погрузчик в мягком материале); г — средне-тяжелый режим (скрепер в крепкой глине); д—тяжелый режим (бульдозер в крепком грунте); е — очень тяжелый режим (экскаватор в очень крепком грунте)

Задаваясь на основании экспериментов и расчетов наибольшими вероятными нагрузками, можно построить расчетные нагрузочные диаграммы, являющиеся основным исходным материалом при проектировании машин, расчете их на прочность и долговечность, выборе мощности и других показателей силового оборудования.

Каждому элементарному процессу, а тем более каждой их комбинации отвечает обычно одна оптимальная кинематическая

и конструктивная схема машины, но в зависимости от условий работы и эксплуатации возможно и несколько более или менее равноценных решений. Оптимальность решения определяется основными технико-экономическими показателями работы машины — стоимостью единицы продукции, расходом энергии и трудоемкостью процесса (производительностью труда) с учетом всех рабочих, занятых на машине, и обеспечения ее работы. Естественно, в составе этих показателей большое значение имеют назначение машины, характеристика рабочего органа, производительность, масса и габариты машины, ее сложность, надежность и ремонтопригодность.

В назначении машины указываются рабочий процесс, для которого служит машина (если он не ясен из ее наименования), характеристика рабочего материала и условия работы. В сведения о материале включаются данные, которые могут влиять на характеристику рабочего органа машины. К ним относятся, например, величина кусков камня, загружаемых в дробилку, категория грунта для землеройной машины, габариты и масса грузов для подъемно-транспортных машин. Условия работы должны характеризовать их влияние на производительность машины. К ним относятся режим работы и условия рабочей среды (работа в помещении, на открытом воздухе, температура, влажность, пыльность и т. п.).

Масса машины. Различают рабочую массу с полным запасом горючего и эксплуатационных материалов, конструктивную массу и транспортную массу в упаковке. Для некоторых машин рабочая масса равна конструктивной. Для всех машин, за исключением тех, которые производят работу собственной массой (катки, трамбовки), масса является отрицательным фактором, и ее стремятся уменьшить.

Легкость машины не должна идти в ущерб жесткости конструкции. Для оценки качества машин имеет значение не столько общая ее масса, сколько удельная, отнесенная к единице производительности, мощности или размерам рабочего органа (например, на единицу емкости ковша экскаватора, на 1 т грузоподъемности крана, на 1 л емкости бетономешалки). Для переносных машин очень важна и общая масса, которая определяет возможность и удобство переноски и работы с ними (например, для ручных машин).

При назначении массы машины важно предусмотреть (для перевозки ее без разборки) соответствие массы грузоподъемности транспортных средств, а для больших моделей то же требование предъявляется к назначению массы отдельных крупных узлов и деталей.

Габариты могут быть разделены на габариты собственно машины, которые остаются всегда постоянными (например, высота кабины или кузова, длина и ширина гусениц и т. п.), и габариты рабочих органов машины, положение которых изменяется во время работы. Эти габариты, измеряемые обычно от какой-либо оси, называются рабочими размерами (например, вылет крана, вынос ножа грейдера и т. п.). Постоянные габариты должны быть минимальными, так как это уменьшает массу машины и необходимость разборки при перевозках, повышает ее мобильность и маневренность. При назначении этих габаритов, а также габаритов узлов и деталей крупных машин учитываются габариты приближения подвижного состава шоссейных и железных дорог.

Минимальные габариты для большинства машин определяются возможностью размещения механизмов, удобствами обслуживания и ремонта, условиями устойчивости и давления на грунт, необходимостью обеспечения нужных рабочих размеров.

К габаритам можно отнести угол въезда машины, а также клиренс — расстояние от поверхности дороги до наиболее низкой точки рамы ходовой тележки и размеры, связанные с проходимостью.

Рабочие размеры определяются условиями эксплуатации и назначением машины. Увеличение размеров при сохранении остальных параметров вызывает падение производительности, повышение потребляемой мощности и массы машины. Поэтому рабочие размеры назначаются минимально необходимыми для выполнения машиной ее назначения.

Характеристика (размеры) рабочего органа определяет мощность и модель (типоразмер) машины (например, 15-тонный кран, 2000-литровая бетономешалка и т. п.).

Удельная мощность машины на единицу массы или размера рабочего органа также является употребительным показателем, хотя и косвенно, но ярко характеризующим ее техническую производительность.

Производительность машины, указываемая проектным заданием, обычно является теоретической или технической. Первая получается при расчетных скоростях отдельных процессов, условном расчетном материале, расчетных условиях и режиме непрерывной работы.

Техническая производительность есть максимальная практическая производительность машины при непрерывной работе в данных условиях и полном использовании всех ее возможностей. Она зависит не только от скоростей (как теоретическая), но и от усилий, реализуемьчх на рабочих органах машины. При этом скорости являются не средними расчетными, а расчетными для данных условий работы. Для цикличных машин (прерывного действия) эти условия определяют производительность цикла, а совместно со скоростями — техническую продолжительность и мощность машины. Для машин непрерывного действия усилия и скорости непосредственно определяют техническую производительность.

Если теоретическая производительность является условным модулем машины для сравнения ее с такими же показателями других машин, то техническая производительность служит для сравнения действительных качеств машин при непрерывной работе. Она не определяет надежность и долговечность машин и, естественно, не может (если она правильно рассчитана) быть превышена на практике (для данных условий). По технической производительности рекомендуется определять количество и производительность транспортных средств для перемещения продукции машины.

Эксплуатационная производительность машины — часовая, сменная, месячная или годовая — в отличие от технической учитывает использование машины по времени, квалификацию машиниста и его утомляемость в зависимости от легкости и удобства управления, обзорности, освещенности места работы, температуры, микроклимата кабины, шумности, вибрации и других эргономических особенностей места машиниста, а также условий работы и продолжительности рабочей смены. Использование машины по времени в режиме смены учитывает все неизбежные технологические внутрисменные простои, вызванные технологией и организацией работы машин (передвижки, смена транспортных средств, заправка, передача смены, регулировка, производство буровзрывных работ и т. п.).

Использование в режиме месячной и годовой работы учитывает, кроме того, в основном целосменные простои, вызванные проведением технических осмотров и планово-предупредительных ремонтов, перебросок, монтажом и переоборудованием машин, если они планируются, а также перерывами из-за метеорологических причин, если работы проводятся в полевых условиях. Эксплуатационная производительность учитывает сменность работ, рассчитывается за продолжительный период, обычно за год, и определяет таким образом годовую выработку.

Сложность машины определяется количеством основных узлов и деталей, а также массой машины. При прочих равных условиях увеличение массы следует считать усложнением машины, так как это усложняет обслуживание и ремонт. Приближенно можно считать, что машина простая, если число деталей в ней не превышает 1500, средней сложности, если число деталей колеблется от 1501 до 3000, и сложной, если число деталей превышает 3000.

Ремонтопригодность определяется легкостью демонтажа, легкостью, точностью и надежностью монтажа всех узлов для ремонта, а также легкостью их разборки, легкостью, точностью и надежностью сборки. Легкость этих операций определяется доступностью узлов и деталей, доступностью, простотой и надежностью мест и способов присоединения. Для обеспечения хорошей ремонтопригодности машина должна иметь блочную конструкцию, при которой каждый узел может монтироваться и демонтироваться быстро и прочно, не требуя демонтажа или разборки других узлов.

Надежность определяется способностью строительной машины или узла работать непрерывно без отказов с паспортной производительностью в течение достаточно длительного времени, которое во всяком случае не должно быть меньше 1% срока службы до капитального ремонта для деталей и узлов, требующих для замены не более 15 мин и меньше 3% того же срока для деталей и узлов, требующих для замены большего времени. Иногда довольствуются периодом безотказной работы в течение смены, что значительно меньше указанных сроков, однако такое ограничение может привести к недопустимому для современных машин увеличению времени на техническое обслуживание машин.

Долговечность машин и их узлов определяется сроком службы (числом часов работы или наработкой продукции) в средних условиях до капитального ремонта.

Сроки службы узлов и деталей должны устанавливаться в пределах от 10% срока службы машины до капитального ремонта для наименее сложных и ответственных и до 100% для наиболее сложных и ответственных узлов и деталей. Допускаются исключения для деталей, подвергающихся особо быстрому абразивному износу (например, зубья рабочих органов).

Усилия и скорости ходового оборудования определяют способность машины преодолевать подъемы, а также ее маневренность. Для машин, у которых перемещение является рабочим движением (транспортные и землеройно-транспортные машины), тяговые усилия и скорость хода определяют производительность машин. Давление на грунт определяет возможность работы машины в различных грунтах, а совместно с тяговыми усилиями и клиренсом — ее проходимость.

Удельный расход энергии, горючего, смазочных и других эксплуатационных материалов совместно с производительностыо, надежностью, ремонтопригодностью, долговечностью, удобством обслуживания и экономической эффективностью, а также соблюдением требований экономики и технической эстетики определяет эксплуатационные качества машины.

Техническая эстетика машины — ее внешний вид, оформление конструкции, кабин, кожухов и ограждений, отделка щита управления, стен и окон кабины, внутренняя и внешняя окраска — влияет на отношение обслуживающего персонала к машине, на условия его работы и производительность, способствует бережному обращению с машиной, поддержанию на ней порядка и чистоты, облегчает обнаружение различных неисправностей.

Технологичность. Рациональная конструкция машины должна не только обеспечить простое и легкое обслуживание ее, ремонт, монтаж и демонтаж, но и быть удобной для производства машины на заводе, для создания не только удобной технологии производства, но и облегчающей применение таких технологических приемов, которые бы содействовали улучшению качества деталей узлов и машины в целом. В первую очередь сюда относится сокращение марок и профилей применяемого сортамента металла, используемых диаметров отверстий, осей и валов, допусков, посадок, резьбы, модулей зубчатых колес и т. п. Правильное ограничение этих показателей может дать не только большую экономию в производстве за счет унификации инструмента, приспособлений, оснастки и оборудования, но и резко сократить расходы на ремонт и упростить обслуживание машин.

Не меньшую выгоду может дать унификация деталей с увеличением при этом их серийности и возможности применения за этот счет современной технологии производства. Заводы редко выпускают какую-либо одну модель машины. Чаще при специализированном производстве выпускаются несколько типоразмеров машин одного назначения. В этом случае при рациональной конструкции чаще всего конструктивные и кинематические схемы машин сходны и форма одноименных деталей также должна быть одинакова. Это позволяет унифицировать технологические процессы обработки, а зачастую инструмент и приспособления, что также дает большую выгоду и сокращение сроков подготовки производства, если намечается выпуск новой модели (типоразмера) подобной машины.

Все эти особенности определяют так называемую технологичность машины.

Технологичность машины определяется также простотой конструктивных форм деталей, правильным назначением технологических баз, доступностью обрабатываемых плоскостей для обмера и обработки, упрощением заготовки и способом изготовления (литье, сварка, штамповка, ковка), количеством деталей и их унификацией. Наиболее простыми поверхностями являются плоскость и цилиндр, и детали, образованные ими, являются идеальными с точки зрения простоты формы.

Технологическими базами называются поверхности, используемые для точной установки детали при обработке, параллельные или перпендикулярные к обрабатываемым поверхностям.

При отсутствии таких баз их следует создавать специальными приливами на литье или выступами на поковках. Количество и площадь обработанных поверхностей должны быть минимальными, а сопряжение этих поверхностей по возможности перпендикулярным.

Доступностью называется возможность производить обработку и обмер детали нормальным инструментом без специальной установки детали и специальных приспособлений.

Упрощение заготовки определяется таким конструктивным оформлением детали, при котором уменьшается припуск, объем снимаемой стружки (например, замена буртика на валу установочным кольцом). Вопрос основного способа изготовления решается с учетом возможностей завода и серийности детали.

При индивидуальном производстве сварка экономичнее литья и штамповки или их комбинации. Перевод на литье с машинной формовкой и металлическими моделями может значительно удешевить серийное производство.

По прочности и надежности хорошую сварку следует считать не уступающей литью. В то же время хорошая техника легированного литья с выполнением тонких стенок позволяет ему конкурировать по массе со сварными деталями из низколегированного проката.

Качество материалов определяется долей в машине высоколегированных, легированных и термически обработанных сталей.

Все указанные выше параметры, а также ряд других, специфических для конкретных видов машин, характеризуют конструкцию машины. В целом машина должна наилучшим образом отвечать своему назначению при высокой экономической эффективности, удобстве управления, эксплуатации, обслуживании и ремонте, быть конструктивной, т. е. иметь рациональную конструкцию деталей, кинематическую и конструктивную схемы, высокую надежность и долговечность, удовлетворять требованиям эргономики, технической эстетики и быть технологичной, т. е. обеспечивать возможность изготовления наиболее производительными и экономичными способами.

При проектировании новой машины обычно задаются только некоторые главнейшие параметры ее характеристики и возникает необходимость правильно определить хотя бы предварительные значения остальных.

Источник: stroy-technics.ru

Технология строительных процессов

1. Строительные работы, процессы и операции при реконструкции и реставрации

Строительными процессами называются производственные процессы, протекающие на строительной площадке и имеющие конечными целями возведение, реконструкцию, восстановление, ремонт, разборку, передвижку зданий или сооружений. В любом строительном процессе участвуют предметы и орудия труда. С помощью орудий труда рабочие воздействуют на предмет труда; для этой цели применяются различные механизированные инструменты и строительные машины. Во многих строительных процессах рабочие применяют вспомогательные устройства и приспособления, как например, леса и подмости, лифты, навесные лестницы и т. д.

Простым процессом, Комплексным, Механизированными, Комплексно-механизированными, Автоматизированными, Автоматическими, Строительные работы

Отдельные виды строительных работ получили свое наименование или по виду перерабатываемых материалов, или по конструктивным элементам, которые являются продукцией данного вида работ. По первому признаку различают земляные, каменные, бетонные и другие работы; по второму — кровельные, изоляционные и др.

Производственные процессы и производство в строительстве.

Технология строительного производства , в свою очередь, является объединением двух подсистем: технологии строительных процессов и технологии возведения зданий и сооружений.

Технология строительных процессов, Технология возведения зданий и сооружений

Строительное производство в нашей стране преимущественно развивается на индустриальной основе — направлении превращения строительства в комплексно-механизированный процесс монтажа зданий и сооружений из унифицированных элементов заводского изготовления.

В настоящее время отечественные строители продолжают разрабатывать основные пути улучшения капитального строительства, повышения эффективности капитальных вложений. В этих целях основное внимание уделяется обеспечению своевременного ввода в действие основных фондов и производственных мощностей, концентрации средств и ресурсов на важнейших стройках, направлению капитальных вложений в первую очередь на техническое перевооружение и реконструкцию действующих предприятий и на завершение ранее начатых строек, сокращению сроков строительства, улучшению проектного дела, осуществлению строительства по наиболее прогрессивным и экономичным проектам.

Курсовая работа сооружение участка магистрального газопровода

. при сооружении участка магистрального газопровода Магистральные газопроводы, имея большую протяжённость при узком и подвижном фронте работ, характеризуются линейностью строительства в отличие от строительства площадочных сооружений. Линейность строительства позволяет выполнять работы всех видов по неизменяющейся технологической схеме на участках .

Продолжается осуществление мероприятий по значительному сокращению затрат ручного труда, оснащению строителей высокопроизводительными машинами и механизмами, средствами малой механизации, эффективным механизированным и ручным инструментом. Осуществляется дальнейшее повышение уровня индустриализации строительного производства и степени заводской готовности строительных конструкций и деталей. В настоящее время интенсивное развитие приобретает монолитное и сборно-монолитное домостроение.

Реализация указанных мероприятий должна обеспечивать существенное повышение производительности труда в строительстве и определяться, в том числе, за счет улучшения охраны труда рабочих, решения экологических проблем и охраны окружающей среды.

Продуктивная деятельность человека характеризуется последовательностью действий, направленных на достижение цели. Для выражения такой деятельности употребляют термин «процесс». Обоснованность употребления такого термина объясняется его первоначальным значением — «прохождение», «продвижение».

Условно процессы принято подразделять на две группы: материальные и информационные (Рис. 11.2.).

Материальные процессы, К информационным процессам

Основой технологии строительного производства являются материальные процессы, которые называют строительными процессами или процессами строительного производства. В строительных процессах участвуют рабочие (труд), используются технические средства (орудия труда), с помощью которых из материальных элементов (предметов труда) создается строительная продукция.

Строительные процессы характеризуются многофакторностью и специфическими особенностями, что обусловлено:

- стационарностью строительной продукции — при выполнении строительных процессов рабочие и технические средства перемещаются, а возводимые здания и сооружения остаются неподвижны;

- крупноразмерностью и массоемкостью строительной продукции — возводимые здания и сооружения имеют, как правило, значительные габариты и массу;

- многообразием строительной продукции — возводимые здания и сооружения различаются по производственным и эксплуатационным характеристикам, форме, размерам и внешнему облику, расположением по отношению к дневной поверхности земли и др.;

- разнообразием материальных элементов — при возведении зданий и сооружений находят применение самые различные материалы, полуфабрикаты, детали и изделия, при технологическом воздействии на которые создается строительная продукция:

- пpиpoдно-климатическими условиями — здания и сооружения возводят в различных геологических, гидрологических и климатических условиях;

- условиями реконструкции и технического перевооружения предприятий — строительные процессы выполняют, как правило, на стесненных площадках;

- малыми рассредоточенными объемами, в действующих цехах и др.

Данные особенности требуют в каждом конкретном случае установления технологически правильных и эффективных методов выполнения строительных процессов, их организационных форм и взаимоувязки в пространстве и времени, способных обеспечить качество и экономичность строительной продукции.

Производство строительных материалов

. времени появились целые научные институты, специализировавшиеся на разработках новых методов производства строительных материалов, а также разработкой их новых видов и улучшением характеристик . 30%. Надо признаться, что научно-технический прогресс в стройиндустрии и в производстве строительных материалов основывается на разработках зарубежных специалистов и на закупках иностранного оборудования. .

Строительные процессы по своему содержанию в технологическом отношении представляют совокупность двух аспектов. Первый аспект определяет особенности, происходящие с материальными элементами в пространстве и времени без изменения их физико-механических свойств, а именно: транспортирование, укладку, сборку, стыковку и др. Второй аспект определяет физико-химические превращения, изменяющие конечные свойства материальных элементов, а именно: прочность, плотность, напряженность, теплопроводность, водонепроницаемость и др.

Так как в строительном производстве участвует много материальных элементов, то строительные процессы неодинаковы по степени технологической сложности и вызывают разнообразные структурные изменения в материалах, по-разному протекают во времени, при разном трудовом участии рабочих, при использовании различных технических средств.

Эффективность строительного производства во многом определяется организационными положениями и формами выполнения всех процессов, сопутствующих созданию строительной продукции.

В современном индустриальном строительстве технологические процессы строительного производства классифицируют в две группы — внеплощадочные процессы и процессы, производимые на строительной площадке.

Основой классификации процессов строительного производства является подразделение их по технологическим признакам на заготовительные, транспортные, подготовительные и монтажно-укладочные.

По значению в производстве процессы могут быть ведущими и совмещенными.

Ведущие процессы, Совмещенные процессы,

Процессы классифицируются также по степени участия машин и средств механизации при их исполнении.

Механизированные процессы, Полумеханизированные процессы, Ручные процессы

В зависимости от сложности производства трудовые процессы могут быть простыми и комплексными.

Простой трудовой процесс, Комплексный трудовой процесс

Технологические особенности некоторых процессов вызывают необходимость временного перерыва в действиях всех или части занятых в процессе рабочих. В этих случаях перерывы относятся к технологическим в отличие от перерывов, вызываемых метеорологическими причинами, и простоев из-за неудовлетворительной организации процессов.

2. Путь автоматизации и механизации строительного процесса

Основы автоматизации строительного производства.

Механизация — обеспечение строительного производства машинами, комплектами машин и средствами малой механизации для замены ручного труда (в первую очередь тяжёлого и опасного) с целью повышения производительности, снижения себестоимости и улучшения условий труда работающих. Или — направление развития производства, характеризуемое применением в производственном процессе машин и механизмов, заменяющих мускульный труд рабочего.

Автоматизация — применение технических средств и систем контроля и управления строительными машинами или оборудованием на производственных предприятиях, освобождающих рабочих частично или полностью от посредственного участия в технологических процессах и управления машиной. Или — направление развития производства, характеризуемое освобождением человека не только от мускульных усилий для выполнения тех или иных движений, но и от оперативного управления механизмами, выполняющими эти движения. Или — автоматизация производство-процесса в развитии машинного производства, при котором функции управления и контроля ранее выполнявшиеся человеком, передаются приборам и автоматическим устройствам.

Автоматизация литейного производства

. систем управления технологическими процессами (АСУ ТП). Комплексная автоматизация — часть общего процесса совершенствования производства. В него входят: совершенствование оборудования, . ниже факторов призвана автоматизация литейного производства и роботизация технологического процесса. Автоматизация литейного производства и роботизация технологического процесса прежде всего востребована .

Автоматика — отрасль науки и техники, охватывающая теорию и принципы построения систем управления, действующие полностью или частично, без непосредственного участия человека. Или — совокупность методов и технических средств автоматизации, исключающих участие человека при выполненной машиной операции конкретного процесса.

Основные задачи автоматизации строительных машин и технологических процессов:

- достижение более высоких темпов ведения работ;

- оптимальная загрузка строительных машин и оборудования;

- повышение производительности и снижение трудозатрат;

- автоматическое обеспечение безопасных условий труда;

— улучшение качества СМР. Наиболее оправдано использование автоматизации при следующих технологических ситуациях: вредное влияние на оператора, обеспечение безопасных условий труда (в т.ч. работы машины), необходимость исключения ошибок оператора и т.д.

Степень автоматизации технологического процесса характеризуется коэффициентом автоматизации:

где tн — время затрачиваемое на реализацию неавтоматизированных операций; tа — время затрачиваемое на реализацию автоматизированных (автоматических) операций.

При Ка 0.98 — технологический процесс считается автоматическим.

При 0.98 Ка 0.5 — технологический процесс считается автоматизированным.

При Ка 0.5 — технологический процесс считается мало автоматизированным.

Технологический объект управления — это совокупность технических средств (агрегаты, механизмы, аппараты и т.д.) которая нуждается в оказании специально организованных воздействий для достижения желаемых результатов функционирования. Воздействия производятся оператором или автоматически, автоматическими устройствами или системами автоматизации (в т.ч. локальными).

Воздействия основываются на сигналах (информации) контроля и сигнализации. Автоматический контроль и сигнализация (информации) предназначены для выполнения непрерывного или достаточно частого измерения, записи ряда величин, характеризующих состояние и работу технологического оборудования, а также подачи предупредительных сигналов при отклонении этих величин от допустимых пределов. Информация (сигнализация): технологическая — о состоянии параметров Т.П.; производственная — о состоянии параметров машины.

- температура двигателя (охлаждающей жидкости);

- объём горючего в баках;

- зарядка аккумулятора;

- давление в пневмосистеме;

- скорость движения машины;

- объём выполненных работ (в т.ч.

пройдено км, приготовлено раствора и т.д.);

-

качество уплотняемого грунта (плотность грунта).

Автоматическое регулирование поддерживает постоянство или закономерное изменение регулируемых величин, обеспечивающих безопасность, надёжность и наивысшую эффективность эксплуатации технологического оборудования.

Автоматизация управления коммерческого предприятия

. ООО Фирма «РИКА»; дать рекомендации по совершенствованию процесса автоматизации в системе управления ООО Фирма «РИКА». Объектом исследования в данной курсовой работе определено коммерческое предприятие ООО Фирма «РИКА», специализирующееся .

- термостат охлаждающей жидкости двигателя на соединении двигателя и радиатора;

- предохранительный клапан давления в пневмосистеме;

- поддержание заданного уровня копания и заданного уклона траншеи, режима работы двигателя;

- система автоматизации положения ножа (уклон и величину заглубления), задней стенки ковша, направление движения и режим работы двигателя скрепера, грейдера и бульдозера.

Автоматический пуск и остановка обеспечивают запуск в действие сложного технологического оборудования по одному сигналу из пункта управления или даже без такового, но при наличии определённой совокупности внешних условий, при этом соблюдается последовательность операций и координация их между собой.

- регулятор холостого хода сварочного аппарата;

- дозаторы материалов (песка, щебня, цемента, воды);

— автоматические бетонно-растворные установки. Автоматическая защита предохраняет действующее оборудование от аварий. Она выводит из действия всё технологическое оборудование или его часть, которой непосредственно грозит авария из-за неисправности автоматизированного оборудования, порчи регуляторов или неправильных действий обслуживающего персонала.

К автоматической защите относятся также устройства блокировки, допускающие выполнение операций по включению в действие или по отключению элементов оборудования только в заданной последовательности.

- на грузоподъёмных машинах — ограничители работы при скорости ветра больше допустимой грузоподъёмности, поворота стрелки, движения по подкрановым путям, высоты подъёма стрелки и груза, приближения к АЭП;

- автоматические средства защиты от короткого замыкания, повышения (понижения) напряжения, превышение допустимого отклонения от вертикали;

- АСУ в т.ч.

Основные элементы автоматизированных (автоматических) систем. В любой автоматизированной или автоматической системе выделяются следующие основные звенья:

- измерительное, представляющие собой различного типа датчики, сигнализирующие о достижении заданного значения контролируемого параметра;

- промежуточное, служащее для усиления и преобразования сигнала в удобный для управления;

- микропроцессорная техника, которая позволяет при выполнении функций управления стабилизировать работу машины (рабочего органа оборудования) по заданной программе, обеспечивать заданную (максимальную или оптимальную) производительность, защищать от перегрузок машину (или её отдельные узлы и агрегаты), обеспечивать охрану труда, обеспечивать учёт производительности машины и т.п.;

- исполнительное, комплекс механизмов, непосредственно осуществляющих управление. Датчики — их назначение, принцип действия.

Важнейшим и наиболее широко используемым техническим средством автоматизации являются датчики. Датчиком называется первичный преобразователь контролируемой или регулируемой величины в выходной сигнал, удобный для дистанционной передачи и дальнейшего использования. В состав датчика входят воспринимающий (чувствительный) орган и один или несколько промежуточных преобразователей. Довольно часто датчик состоит только из одного воспринимающего органа (например: термопара, термометр сопротивления и т.д.) . Датчик характеризуется входными и выходными величинами. — изменение выходной величины в зависимости от изменения входной величины называется чувствительностью датчика;

Управление асинхронным двигателем с короткозамкнутым ротором

. в связи с уменьшением индуктивных сопротивлений обмоток асинхронного двигателя и работой двигателя при малых скольжениях также увеличиваются. При регулировании частоты в процессе управления скоростью асинхронного двигателя возникает необходимость изменения и амплитуды (действующего значения) .

- изменение выходного сигнала, возникающего в результате изменения внутренних свойств датчика или изменения внешних условий его работы — изменения температуры среды, колебания напряжения и т.д. называются погрешностью датчика;

- отставание изменений выходной величины от изменений входной величины называется инерционностью датчика. Все эти показатели датчиков необходимо учитывать при выборе датчиков для автоматизации конкретной машины или технологического процесса.

Датчики предназначенные для измерения физических (не электрических входных величин уровня влажности, плотности, температуры и др.) преобразуют их в электрические выходные величины, передаваемые на расстоянии для воздействия на исполнительный механизм.

- по назначению

- измерение перемещения усилий, температуры, влажности, скорости и т.д.;

- по принципу действия

- электротехнические, механические, тепловые, оптические, и т.д.;

- по способу преобразования

- неэлектрической величины в электрическую

- индуктивные, термоэлектрические, фотоэлектрические, радиоактивные, активного сопротивления (потенциометрические, тензометрические, и т.д.).

- контактные (непосредственно соприкасаются);

- бесконтактные (не соприкасаются: фотоэлектрические, ультразвуковые, радиоактивные, оптические и т.д.).

ПЕРЕЧЕНЬ используемых в строительном производстве для автоматизации строительных машин и технологических процессов, технических средств автоматизации и автоматизированных систем управления.

1. Для контроля и информации:

1.1 качество уплотняемого грунта (плотность);

1.2 подсчёт выполняемого объема работ (пройденных км, поданной воды и т.д.);

1.3 скорость движения машины;

1.4 наличие жидкости в ёмкости и её количество;

1.5 количество сыпучих материалов, находящихся в ёмкости (цемент, песок, щебень и т.д.);

2. Для регулирования:

2.1 поддержание заданной температуры при прогреве бетона;

2.2 термостат охлаждающей жидкости двигателя внутреннего сгорания;

2.3 давление жидкости в ёмкости (системе);

2.4 давление газов (воздуха) в системе (ёмкости);

2.5 грузоподъёмность грузоподъёмных и других машин;

2.6 высота подъёма рабочего органа машины (стрелы крана, рабочей площадки, подъёмников и лифтов, загрузочного скипа, ковша и т.д.);

2.7 высота подъёма груза грузоподъёмной машины;

2.8 поворот стрелы грузоподъёмного крана;

2.9 ограничение движения машины по путям (башенный или мостовой кран, тележки и т.д.);

2.10 ограничение приближения к проводам, находящихся под напряжением (стрела и трос грузоподъёмного крана);

2.11 поддержание заданного уровня и уклона дна котлована и траншеи при работе экскаватора;

Дипломная работа автоматизация технологических процессов и производств

. ходу технологического процесса и осуществляющих без непосредственного участия человека в определенной последовательности и с заданным ритмом технологические операции по изготовлению продукции. Человеком выполняются функции наладки и управления. Комплексной автоматизации мелкосерийного и серийного производства в .

2.12 защита от короткого замыкания;

2.13 защита от повышения (понижения) напряжения;

2.14 отключение всех двигателей и закрепление захватами за рельсы башенного крана в зависимости от скорости ветра.

3. Для локальной автоматизации системы управления:

3.1 режим работы двигателя в зависимости от нагрузки на рабочий орган (бульдозер — заглубление отвала, скрепер и грейдер — заглубление ножа, экскаватор — заглубление ковша);

3.2 задание доз компонентов бетонной смеси в соответствии с рецептурой;

3.3 дозирование составляющих материалов для приготовления бетонной смеси;

3.4 определение продолжительности и выдерживание этой подолжительности при приготовлении бетонной смеси.

4. Для автоматизации системы управления:

4.1 автоматизированная система управления работой бетоносмесительной установки;

4.2 автоматизированная система управления бульдозером — комплект “АКА- Дормаш”, “Комбиплан-10 ЛП”, при выполнении работ по заданным отметкам, уклону и направлению;

4.3 автоматизированная система управления автогрейдером — “Профиль-20”, ”Профиль-30” при профилировании дорог и планировка территории;

4.4 автоматизированная система управления скрепером — “Копир- Стабиплан-10” при разработке грунта или вертикальной планировке под заданную отметку (высотное положение ковша, перемещение задней стенки ковша, заглубление (подъём) ножа ковша и регулирование двигателя тягача и его направление;

4.5 автоматизированная система управления многоковшовым экскаватором при разработке траншей по заданному направлению, глубине копания, заданному уклону дна траншеи и регулирования работы двигателя.

Для наглядного изображения автоматизированной (автоматической) системы используются графические изображения:

- структурная схема, которая отражает улучшенную структуру системы и взаимосвязи между пунктами контроля и управления объектами;

- функциональная схема, чертёж на котором схематически условными обозначениями изображены технологическое оборудование, коммуникации, органы управления и средства автоматизации (приборы, регуляторы, датчики) указанием связей между технологическим оборудованием и элементами автоматики.

На схеме указаны параметры которые подлежат контролю и регулированию;

- а также принципиальные, монтажные и другие схемы.

Перспективы развития автоматизации строительного производства. (строительных машин и технологических процессов).

- создание и внедрение контрольно-информационных автоматизирующих средств и систем;

- создание и внедрение автоматизирующих средств и систем управления рабочими органами машин;

- используя массовое применение вышеуказанных двух направлений создание и внедрение автоматических машин и выполнение технологических процессов в автоматическом режиме;

- для массового применения автоматических машин и автоматизации технологических процессов разрабатывать технологии производства массовых (объёмных) работ под автоматические машины;

- унификация автоматизирующих средств и систем на основе применения модулей средств автоматизации, используемых для модулей агрегатов и машин.

Одна из главных задач — разработка и использование в практике датчиков, исполнительных механизмов и компьютеров, которые можно было бы эксплуатировать в условиях производства строительных работ (достаточно тяжёлые и разнообразные условия).

Механизация и автоматизация производства систем теплогазоснабжения и вентиляции

. по сложности и структуре автоматизированные системы управления технологическими процессами, в том числе в системах ТГС и СКМ. Цель данной работы — исследование автоматизации и механизации производства систем теплогазоснабжения и вентиляции. Для .

Очень важной задачей автоматизации является обеспечение безопасной работы обслуживающего персонала и рядом работающих людей, при этом любой вид автоматизации оправдан для практического применения. Повышение качества выполнения строительно-монтажных работ — постоянная задача автоматизации строительного производства. Рекомендуемые источники для более глубокого изучения раздела “Основы автоматизации строительного производства”, дисциплины “Механизация и автоматизация строительного производства для специальности 29.03 Промышленное и гражданское строительство».

Литература

[Электронный ресурс]//URL: https://drprom.ru/referat/tehnologiya-stroitelnyih-protsessov/

1. “Основы построения АСУТП. Учебное пособие для вузов” Стефани Е.П. Энергоиздат 1982-352 с. (Шифр в библиотеке 658 С 79)

2. “Технология механизация и автоматизация для вузов” С.С. Атаев и др. Под редакцией С.С. Атаева и С.Я. Луцкого.

М. Высшая школа 1990-592 с. (Шифр в библиотеке 69 Л 38) Главы 36,37,38,39 и 40.

3. “Строительные машины” том 1, “Машины для строительства промышленных, гражданских сооружений и дорог” Под общей рецензией Э.Н. Кузина, М. Машиностроение 1991-796 с. (Шифр в библиотеке 69.002(03) С-86)

Примеры похожих учебных работ

Система управления производством

. от внешнего окружения. Так, например, на производственном предприятии всегда возникает ряд вопросов, относящихся . поэтому цель курсовой работы — систематизируя теоретические основы практики управления, рассмотреть систему управления организацией, как .

Изучение строительной машины: строительные лебедки

. обычно — на валу основного двигателя. 3. Принцип работы лебедка строительный барабан редуктор В корпусе ручной барабанной лебедки, состоящем из двух боковин, соединенных стяжными болтами, монтируются валы, .

Проектирование производства строительно-монтажных работ

. б) наносятся расположения и пути движения строительных машин.состав которых и расстояние проходок от осей строительных конструкций определён ранее при выборе методов производства работ. Пути их передвижения в процессе .

Строительные машины (2)

. время в строительстве используется огромный парк строительных машин и оборудования (около 600 тыс. ед.), позволяющий комплексно механизировать основные работы на всех стадиях строительного производства. Комплексная механизация строительства на .

Технология производства строительного гипса

. Применяют для изготовления строительных изделий всех видов и при производстве строительных работ. Марку гипсовых вяжущих . . Примеси известняка являются балластом в производстве строительного гипса, так как последний обжигаются при температуре ниже .

Строительные машины класса мини

. странах Европы мини-экскаваторы классифицируются по вместимости ковша и по массе машины. В Великобритании малогабаритные экскаваторы разделены на три категории: микро, собственно мини и супермини. Масса стандартных мини-экскаваторов составляет 1-5 .

- Авиационная техника

- Ракетно-космическая техника

- Инженерные сети и оборудование

- Морская техника

- Промышленный маркетинг и менеджмент

- Технологические машины и оборудование

- Автоматизация технологических процессов

- Машиностроение

- Нефтегазовое дело

- Процессы и аппараты

- Управление качеством

- Автоматика и управление

- Металлургия

- Приборостроение и оптотехника

- Стандартизация

- Холодильная техника

- Архитектура

- Строительство

- Метрология

- Производство

- Производственный маркетинг и менеджмент

- Текстильная промышленность

- Энергетическое машиностроение

Все документы на сайте представлены в ознакомительных и учебных целях.

Вы можете цитировать материалы с сайта с указанием ссылки на источник.

Источник: drprom.ru