Автоматизированная система управления технологическим процессом (АСУТП) — это человеко-машинная система управления, обеспечивающая автоматизированный сбор и обработку информации, необходимой для оптимизации управления технологическим объектом в соответствии с принятым критерием.

За критерий управления АСУТП принимают соотношение, характеризующее качество функционирования технологического объекта управления (ТОУ) в целом и принимающее конкретные числовые значения в зависимости от используемых управляющих воздействий.

Главной задачей большинства АСУТП является получение определенных технико-экономических результатов:

— повышение производительности труда;

— снижение затрат живого труда и трудоемкости производства;

— экономия энергетических ресурсов, вспомогательных материалов, тары и т. п.;

— обеспечение безопасности функционирования объекта;

— повышение или стабилизация качества выпускаемой продукции или обеспечение заданных значений параметров готовых изделий;

АСУ ТП высокоточного дозирования: финал SCADA-чемпионата 2021

— достижение оптимальной загрузки оборудования;

— оптимизация режимов работы технологического оборудования.

При постановке задач оптимизации наряду с критериями должны быть заданы ограничения на все параметры и переменные технологического процесса, т. е. допустимые изменения, которые определяют функционирование технологического процесса. Достижение поставленных задач осуществляется реализацией функций. На вычислительную технику возложены задачи управления пуском и остановом технологического оборудования, контроля его состояния и защиты от перегрузок, поддержания заданного режима работы оборудования и стабилизации отдельных технологических параметров, оптимизации качественных и количественных показателей работы отдельных агрегатов и технологического объекта в целом и т.п.

С функциональной точки зрения АСУТП представляет собой программно-технический комплекс (ПТК или автоматизированный технологический комплекс — АТК), осуществляющий во взаимодействии с человеком ввод, обработку и отображение сигналов, характеризующих состояние технологического процесса (ТП), а также, при необходимости, выработку управляющего воздействия для управления ТП. ТОУ и АСУТП функционируют совместно. Совокупность ТОУ и АСУТП образует программно-технический комплекс или управляющий вычислительный комплекс.

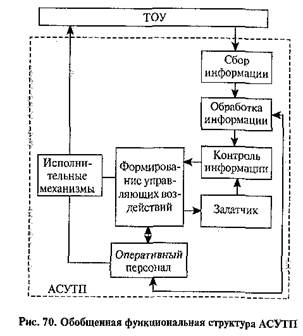

Обобщенная функциональная структура АСУТП показана на рисунке 1, она иллюстрирует организацию работы АСУТП.

Функции АСУТП следует отличать от функций, выполняемых всем комплексом технических средств системы или его отдельными устройствами. Они могут быть управляющими, информационными и вспомогательными.

Управляющие функции АСУТП — это выработка и реализация управляющих воздействий на ТОУ. Управляющие функции реализуются процедурами блока формирования управляющих воздействий, в котором в соответствии с заложенными алгоритмами и инструкциями формируются управляющие решения и соответствующие воздействия на ТОУ и блок задания в целях максимизации или минимизации критерия оптимальности. Сформированные управляющие воздействия реализуются на ТОУ исполнительными органами.

Лекция 1. СКАДА. Введение в АСУТП

Информационные функции АСУТП — это функции системы по сбору, обработке и предоставлению информации о состоянии ТОУ оператору или на последующую обработку в блок формирования управляющих воздействий. В процессе обработки информации выполняются операции суммирования, сглаживания, вычисления косвенных показателей, которые не могут быть определены непосредственно при контроле сопоставления текущих значений параметров технологического процесса с заданными. Одновременно могут осуществляться подготовка и передача информации в смежные системы управления, обобщение результатов и прогноз состояния ТОУ и технологического оборудования. Отличительной особенностью управляющих и информационных функций АСУТП является их направленность на конкретного потребителя.

Вспомогательные функции обеспечивают решение внутрисистемных задач. В отличие от управляющих и информационных функций АСУТП они предназначены для обеспечения собственного функционирования автоматизированной системы управления.

Общее в функциональной структуре АСУТП и функциональной схеме системы регулирования то, что в обеих сохраняются основные функции — измерение, сопоставление, вычисление и организация регулирующего (управляющего) воздействия. Однако вследствие необходимости обработки чрезвычайно больших потоков информации, поступающих в ТОУ, сложности этой обработки, применения алгоритмов принятия оптимальных решений, необходимости корректировки совокупности параметров ТОУ АСУТП- приобрела качественно новое свойство — обеспечение в соответствии с заданным критерием управления наилучших результатов функционирования всего технологического процесса.

При планировании, проведении и обобщении разработок АСУТП следует иметь в виду их разнообразие. В основу классификации положены следующие принципы: выбор систем-аналогов на ранних этапах разработки АСУТП, оценка необходимых ресурсов при укрупненном планировании работ по созданию АСУТП, определение качества (научно-технического уровня), определение степени полезности АСУТП в условных единицах.

АСУТП классифицируют в основном по:

— уровню, занимаемому ТОУ и АСУТП в структуре предприятия;

— по характеру протекания технологического процесса во времени;

— по показателю условной информационной мощности ТОУ;

— по уровню функциональной надежности АСУТП;

— по типу функционирования АСУТП.

По уровню, занимаемому ТОУ в структуре предприятия, АСУТП делят на три подкласса:

— АСУТП нижнего уровня (технологические агрегаты, установки, участки);

— АСУТП верхнего уровня (группы установок, цехи, производства);

— АСУТП многоуровневые (включают АСУТП нижнего уровня).

Число уровней управления определяется масштабностью предприятия, численностью отдельных технологических процессов, их взаимосвязями между собой, структурой производства в целом.

По характеру протекания технологического процесса во времени различают:

Н-АСУ непрерывным технологическим процессом, характер протекания — с длительным поддержанием режимов, близких к установившимся, и практически безостановочной подачей сырья и реагентов, что создает хорошие условия для организации непрерывного сбора информации о ТОУ с помощью датчиков и ввода этой информации непосредственно в ЭВМ АСУТП. После обработки информации в ЭВМ принятые решения и соответствующие управляющие воздействия могут непосредственно передаваться из АСУТП на ТОУ;

П-АСУ непрерывно-дискретным технологическим процессом с сочетанием непрерывных и прерывистых режимов функционирования технологических агрегатов или на различных стадиях процесса;

Д-АСУ дискретным технологическим процессом с незначительной продолжительностью технологических операций. Дискретные процессы характеризуются большим числом изделий, информация о которых частично может формироваться и вводиться в АСУТП автоматически от датчиков, а частично — вручную от различных устройств регистрации и ввода информации. После обработки информации и формирования рекомендаций последние передаются непосредственно оперативно-производственному персоналу, который реализует их на ТОУ.

По показателю условной информационной мощности в зависимости от числа параметров объекта системы делят на пять групп.

По уровню функциональной надежности системы классифицируют на АСУТП с минимальным уровнем (не требует регламента); АСУТП со средним уровнем (с регламентом, но отказы не приводят к остановке работы ТОУ); АСУТП высокого уровня (с жестким регламентом, так как отказы в управлении могут привести к остановке ТОУ или авариям),

По типу функционирования АСУТП разделяют по совокупности автоматически выполняемых информационных и управляющих функций системы:

И-АСУТП информационная автоматически выполняет только информационные функции без программно-технического комплекса (ПТК), а решение по управлению принимает и реализует оператор;

Л-АСУТП локально-автоматическая с ПТК автоматически выполняет информационные функции и функции локального управления (регулирования). Решения по управлению в целом принимает и реализует оператор;

С-АСУТП советующая с ПТК автоматически выполняет функции информационные, локального управления и с помощью модели процесса формирует советы по выбору управляющих воздействий с учетом критерия;

А-АСУТП автоматическая выполняет автоматически все функции, включая управление процессом по критерию. В состав системы могут входить ПТК, выполняющий функции центрального управляющего устройства (супервизорное управление), и ПТК, выполняющий функции прямого цифрового управления.

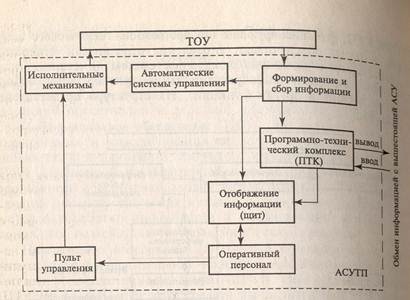

И-АСУТП информационная наиболее проста, функциональная структура этой системы показана на рисунке 2.

На ТОУ размещены датчики различных технологических параметров, информация от которых поступает либо непосредственно на автоматические системы регулирования и защиты, либо на пульт управления. С пульта управления оператор на основании полученной информации о состоянии технологического процесса подает управляющие воздействия через исполнительные механизмы.

Рис. 2. Структура АСУТП, функционирующей без ПТК

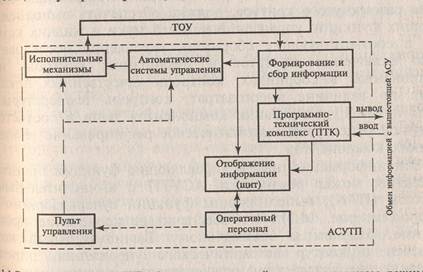

Л-АСУТП, имеющая программно-технический комплекс (рис.3), обрабатывает информацию от ТОУ и других АСУ, определяет комплексные технологические и технико-экономические показатели, на основании которых оперативный персонал оценивает ход технологического процесса и контролирует состояние и работу оборудования. Данные из информационно-вычислительного комплекса выводятся на пульт управления или передаются в вышестоящую АСУ. Управляющие воздействия направляются с пульта управления и через исполнительные механизмы реализуются в ТОУ.

С-АСУТП с ПТК в режиме «советчика» имеет аналогичную Л-АСУТП функциональную структуру. Отличие состоит в том, что в ПТК С-АСУТП поступающая информация анализируется и оперативному персоналу выдаются решения-советы по управлению ТОУ. На оперативный персонал в этих системах возлагаются функции принятия окончательных решений и организации воздействий на ТОУ. Эта система эффективна в случаях, когда объект недостаточно изучен, опробуются новые способы управления, учитываются функциональные возможности человека-оператора.

Рис. 3. Структура АСУТП, выполняющей информационные функции

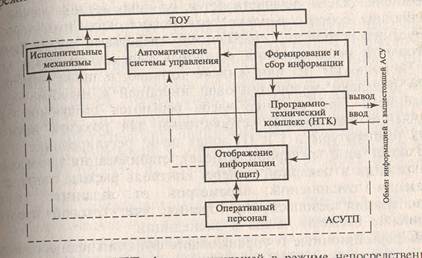

А-АСУТП с ПТК, выполняющим функции супервизорного управления, т.е. многопрограммного режима работы вычислительной системы, — это система, в которой программно-технический комплекс включен в замкнутый контур автоматического управления (рис.4). Из функциональной структуры этой системы видно, что на основании поступающей информации и ее обработки ПТК формирует в качестве управляющих воздействий задания на контуры автоматического регулирования и непосредственно выставляет их на регуляторах. Роль оперативного персонала в данном случае сводится к контролю функционирования ПТК. Оператор вмешивается в ход процесса управления лишь в непредвиденных аварийных ситуациях. Эти системы очень эффективны, так как в стандартных режимах они работают в течение длительного времени автоматически и позволяют вести технологические процессы в режимах, близких к оптимальным.

Рис.4.Структура АСУТП, функционирующей в супервизорном режиме управления.

А-АСУТП с ПТК, выполняющим функции непосредственного цифрового управления (системы с непосредственным цифровым управлением), — это система, в которой программно-технический комплекс выполняет функции регуляторов по формированию регулирующих воздействий (рис. 5). По этой схеме регулирующие воздействия передаются непосредственно через исполнительные механизмы на ТОУ, регуляторы используют лишь в качестве резерва. ПТК позволяет программно реализовать любой закон регулирования и создает возможности для разработки гибких систем, так как простой сменой программы легко изменить закон регулирования.

Рис.5. Структура АСУТП, функционирующей в режиме непосредственного цифрового управления.

При разработке АСУТП можно создать комбинированные типы, в которых реализуются одновременно функции «советчика» и супервизорного управления и т. п. Различные функции могут быть реализованы для различных контуров управления в зависимости от степени их изученности, влияния на ход управляемого технологического процесса.

Вместе с тем в мясной и молочной промышленности целесообразно классифицировать системы управления по математическому признаку объектов управления, числу контролируемых и управляемых параметров, уровню автоматизации систем управления, принципу управления объектами, степени интеграции.

По математическому признаку системы управления могут быть разделены на программно-логические, системы оптимального управления (оптимизационные) и оперативно-диспетчерские.

В иерархических системах управления технологическими процессами наиболее часто встречаются различные сочетания перечисленных математических признаков объектов управления.

Системы управления, функционирование объектов которых осуществляется по программно-логическим и оперативно-диспетчерским алгоритмам, включают двухуровневые системы. На нижнем уровне этих систем управление отдельными машинами, агрегатами или технологическими линиями осуществляется по программно-логическому алгоритму с условным или безусловным переходом, а на верхнем уровне решаются задачи по алгоритмам оперативно-диспетчерского характера.

Например, в цехе убоя скота и разделки туш управление транспортными системами линии убоя, отдельными машинами и механизмами при соответствующем уровне их механизации может осуществляться по алгоритмам программно-логического управления. Управление процессом подготовки скота для убоя, распределение трудовых ресурсов по отдельным линиям и операциям, корректировка графиков работы отдельных линий, распределение ремонтного персонала в случае поломки или аварии осуществляются на верхнем уровне с помощью алгоритмов оперативно-диспетчерского управления. Другим примером систем управления этого класса являются системы управления жестянобаночного производства консервного завода.

Системы управления, которые функционируют одновременно по программно-логическим, оптимизационным и оперативно-диспетчерским алгоритмам, отличаются от других систем тем, что на верхнем уровне решаются задачи оперативно-диспетчерского управления, а на нижнем — оптимизационного и программно-логического.

Одноуровневые системы управления не имеют аппаратурной, или жесткой, информационной связи с управляющей системой среднего уровня. В комплекс технических средств одноуровневых систем входят в основном микропроцессоры, аналоговые или цифровые регуляторы. Такие системы управляют отделением приемки мясных туш на холодильнике, стерилизатором непрерывного действия, отделением посола и созревания колбасного фарша, складом готовой продукции.

Двухуровневые системы управления координируют работу ряда объектов нижнего уровня, охватывающих всю технологическую линию, цех или производство. Характерной особенностью их является то, что, объединяя все системы нижнего уровня в единую, они не имеют жесткой информационной связи с АСУТП. Примером двухуровневой системы управления является АСУТП цеха розлива молочных продуктов, охватывающая процессы розлива, хранения и реализации готовой продукции, но не имеющая непосредственной связи с АСУТП завода.

Наибольший эффект от функционирования систем управления может быть получен в том случае, когда разработку технологического оборудования и АСУ ведут взаимосвязано, как для единого комплекса.

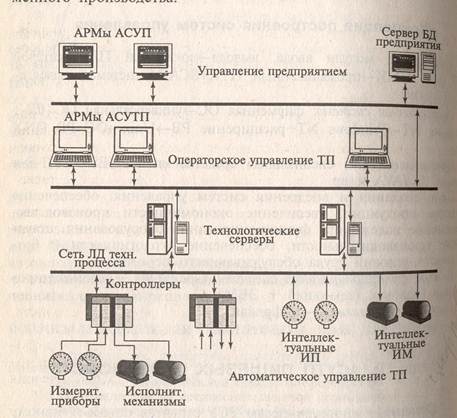

На рис. 6 приведена общая функциональная схема современного производства.

Рисунок 6- Общая функциональная схема современного производства

Нижний уровень этой схемы составляют измерительные приборы и исполнительные механизмы. Приборы могут быть аналоговыми или цифровыми (интеллектуальными). Аналоговые представляют измеренную величину в форме определенного значения напряжения или силы тока.

Цифровые приборы имеют встроенные логические схемы, они представляют измеренную величину в виде сигнала, соответствующего спецификации протокола передачи данных, определенного для этих устройств. Для обмена информацией с приборами первого вида необходимо использовать аналого-цифровые и цифро-аналоговые преобразователи. С приборами второго типа можно обмениваться информацией непосредственно по сети передачи данных.

Следующий уровень — контроллеры. Они выполняют функции автоматического управления технологическим процессом. Целью управления является выдача сигналов на исполнительные механизмы в результате обработки данных о состоянии технологических параметров, полученных посредством измерительных приборов, по определенным алгоритмам.

Серверы технологических данных обеспечивают обмен информацией между технологическими устройствами и сетью персональных компьютеров. Они поддерживают протокол работы с технологическими устройствами и протокол работы с сетью персональных компьютеров.

Данные о текущих параметрах технологического процесса могут быть использованы для контроля ее состояния и управления им с автоматизированных рабочих мест операторов; для архивирования истории изменения технологических параметров; для формирования суммарных отчетных форм в целях предоставления информации руководящему персоналу.

АРМ – автоматизированное рабочее место – это комплекс объединенных между собой технических модулей, обеспеченный программными средствами и способный реализовать законченную информационную технологию – т.е. комплекс технического и программного обеспечения. Частью АРМа технолога-оператора является SCADA-система. SCADA (Supervisory Control And Data Acquisition) – это набор инструментальных средств и исполнительных модулей, позволяющих вести мониторинг (непрерывное наблюдение, контроль), осуществлять анализ и управление параметрами технологического процесса.

В данной схеме SCADA-система представлена серверами технологических данных и автоматизированными рабочими местами (АРМ) операторов.

Отметим функции SCADA-систем:

— Сбор, первичная обработка и накопление информации о параметрах технологического процесса и состоянии оборудования промышленных контроллеров и других цифровых устройств, непосредственно связанных с технологической аппаратурой.

— Отображение информации о текущих параметрах технологического процесса на экране ПЭВМ в виде графических мнемосхем.

— Отображение графиков текущих значений технологических параметров в реальном времени за заданный интервал.

— Обнаружение критических (аварийных) ситуаций.

— Вывод на экран ПЭВМ технологических и аварийных сообщений.

— Архивирование истории изменения параметров технологического процесса.

— Оперативное управление технологическим процессом.

— Предоставление данных о параметрах технологического процесса для их использования в системах управления предприятием.

На верхнем уровне управления производством в целом основой решения задач управления являются отдельные информационные сети, связывающие АРМы управляющего персонала на разных участках с планирующими подразделениями. Эти сети взаимодействуют с корпоративной сетью всего предприятия.

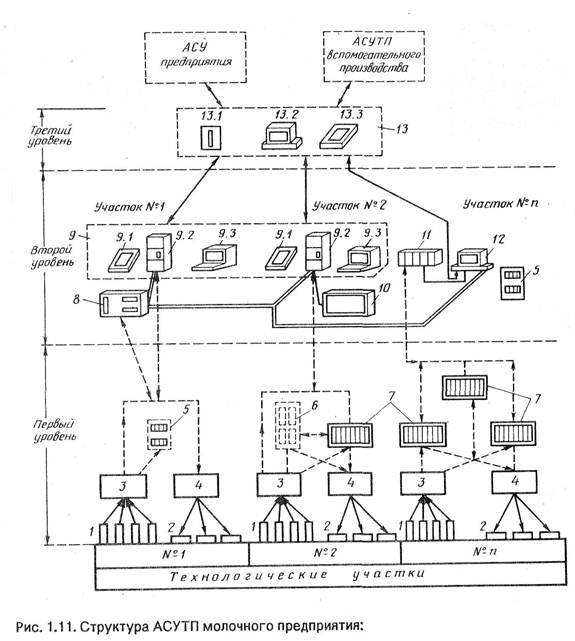

На рис. 7 приведена структурная схема АСУТП молочного предприятия.

Первый уровень состоит из автоматизированных систем, обеспечивающих получение информации о ходе технологического процесса непосредственно на агрегате, установке или линии, управление процессом и передачу информации на следующий иерархический уровень. Как правило, каждый из видов технологического оборудования оснащается локальной системой управления.

При этом обработка информации, ее представление оператору, выработка команд управления осуществляется техническими средствами локальных устройств. Более прогрессивным является оснащение технологического оборудования комплексом преобразователей технологических параметров, исполнительных механизмов локальными микропроцессорными устройствами для обработки информации. В этом случае информация от первого уровня передается на второй иерархический уровень для представления оператору и выработки команды управления процессами.

Второй уровень образован системами, функцией которых является автоматизированное управление технологическими участками на основе информации, полученной от систем первого уровня. На этом уровне осуществляется координация управления работой агрегатов, установок и линий соответствующего технологического участка и взаимосвязь со смежными участками.

Третий уровень представляет собой централизованную управляющую систему, решающую задачи оперативной диспетчеризации и координации управления технологическими участками в соответствии с задачами АСУ предприятия и вспомогательного производства.

1 — преобразователи технологических параметров, установленные на технологическом оборудовании (датчики); 2 — клапаны, электродвигатели технологического оборудования; 3 — преобразователи, сигнализаторы параметров, блоки питания, устанавливаемые на щитах; 4 — электропневмопреобразователи клапанов, пусковая аппаратура электродвигателей; 5 — вторичные приборы; 6 — регуляторы; 7 — локальные микропроцессорные контроллеры; 8 – сетевой специализированный микропроцессорный контроллер, например для нормализации молока; 9-ПТК: 9.1 — печатающее устройство; 9.2 — микро-ЭВМ и УСО; 9.3 — видеотерминал; 10 — цветной графический монитор; 11 — сетевой микропроцессорный контроллер; 12 — персональная ЭВМ; 13 — персональная ЭВМ третьего уровня: 13.1 — внешнее запоминающее устройство (винчестер); 13.2 — ЭВМ и видеотерминал; 13.3 — печатающее устройство.

На каждом из рассматриваемых уровней управления должна обеспечиваться реализация следующих функций АСУТП.

На первом уровне:

- измерение технологических параметров, обработка и передача сигналов на второй уровень;

- регулирование заданных значений технологических параметров;

- формирование управляющих воздействий на исполнительные механизмы (клапаны, насосы, мешалки);

- автоматическое управление по заданным алгоритмам отдельными технологическими установками и линиями от локальных устройств;

- сбор и передача на второй уровень сигналов о состоянии исполнительных механизмов, срабатывании защиты блокировок.

На втором уровне:

- отображение оперативной информации о технологических параметрах и состоянии технологического оборудования, а также вводимых оператором команд и данных;

- формирование и передача управляющих воздействий непосредственно на исполнительные механизмы оборудования (при необходимости);

- автоматическое управление по заданной программе и командам оператора работой агрегатов, установок и линий, входящих в технологический участок;

- координирование режимов работы участка со смежными;

- регистрация информации о работе технологического участка на печатающем устройстве;

- сбор, обработка и передача информации о работе участка на следующий уровень.

На третьем уровне:

- диспетчеризация режимов работы технологических участков и координация их взаимодействий с вспомогательным производством;

- введение баз данных и регистрация текущей и интегрированной информации о состоянии технологических участков в виде документации, обеспечивающей анализ и учет работы;

- прием и обработка информации из автоматизированной системы управления (АСУ) предприятием и вспомогательным производством и представление подготовленной информации оператору, а также сбор, обработка и передача требуемой информации о работе технологических участков в АСУ предприятия и вспомогательного производства.

Соответственно и специфичны средства автоматизации, используемые в системах управления каждого из уровней.

Основу первого уровня составляют измерительные преобразователи технологических параметров в унифицированные сигналы, сигнализаторы технологических параметров, вторичные приборы и регуляторы, исполнительные механизмы, электропусковая аппаратура, преобразователи сигналов, локальные микропроцессорные контроллеры.

Системы управления второго уровня должны базироваться, как правило, на применении управляющих вычислительных комплексов, в состав которых входят базовая ЭВМ, устройств связи с объектом, видеотерминалы и печатающее устройство, или сетевых микропроцессорных контроллеров и персональных ЭВМ.

Вся информация, необходимая для принятия решений по управлению технологическим процессом, отображается на экране цветных мониторов и видеотерминальных устройств. Ввод команд, инструкций и данных осуществляется оператором с их клавиатуры. Информация о технологических параметрах и состоянии оборудования, а также команды управления передаются через устройства связи с объектом УСО или от локальных МПК через сетевой МПК в ЭВМ.

При использовании распределенных систем микропроцессорных контроллеров ко второму уровню обычно относят сетевые контроллеры и персональные ЭВМ, используемые как автоматизированное рабочее место оператора. Локальные микропроцессорные контроллеры для логико-программного управления и регулирования технологическими процессами относят к аппаратуре первого уровня.

Для заводов малой и средней мощности на втором уровне возможно использование вторичных измерительных приборов и мнемонических схем для отображения информации пусковой аппаратуры дистанционного управления и микропроцессорных контроллеров для обработки информации.

В системах управления третьего уровня применяют ПТК или персональные ЭВМ, специфицированные в виде операторских станций и обеспечивающие поддержку и манипулирование достаточно мощными базами данных. В АСУТП предприятий молочной и мясной промышленности важное место занимает обмен информацией между технологическими участками по горизонтали, а также по вертикали между уровнями в пределах одного участка. Наиболее эффективно протоколы и интерфейсы компонентов АСУТП реализуются при помощи локальной сети, а также стандартизированных интерфейсов связи между МПК, УВК и персональными ЭВМ .

В молочной и мясной промышленности целесообразно использовать двухуровневые системы управления с декомпозицией основного производства молочного предприятия на технологические участки. Эти системы могут применяться как на заводах средней мощности, так и на крупных предприятиях. Однако на заводах с большим объемом производства и ассортиментом готовой продукции в перспективе следует использовать трехуровневые системы управления.

На небольших предприятиях целесообразно применять одноуровневые системы управления с локальными устройствами автоматизации, комплектуемыми вместе с оборудованием.

Программа infinity hmi , предназначена для создания мнемосхем, пультов операторов, управления технологическим процессом на расстоянии (возможно управление даже по сотовому телефону).

Конфигуратор показывает дерево сигналов — входные сигналы с контроллера: в – дискретные сигналы, f – аналоговые (в единицах измерения) (Vhod) и выходные на контроллер (в нашем случае они отсутствуют, так как нет контроллера).

Сигналы можно задать жестко, например, в нашем случае, уровень шоколада в темперирующей машине не может превышать 45 см.

Мнемосхемы положены в основу управления оборудованием с сенсорной панели или tauchsckren.)

Источник: studopedia.ru

Что такое системы управления технологическими процессами (АСУ ТП) и как с ней работать правильно

Всё о АСУ ТП! не знаете чем она так хороша? тогда читайте нашу статью!

Современные автоматизированные системы управления технологическими процессами (АСУ ТП) применяются практически во всех производственных процессах — как в промышленности, энергетике, так и в ЖКХ, транспорте и других случаях, на опасных производствах и предприятиях (химическая, нефтехимическая промышленность, ГЭС, ТЭС, АЭС и т. д.).

Правильно спроектированная АСУ ТП позволяет:

· управлять технологическим процессом или оборудованием, постоянно контролируя правильность работы узлов и деталей;

· фиксировать некритичные отклонения параметров работы оборудования, случаи вмешательства в работу, предаварийные и аварийные ситуации с полным осциллографированием процесса работы и озданием журнала событий.

Специалисты ЭТЗ «Энергорегион» оказывают услуги по интегрированию систем АСУ ТП в изготавливаемое заводом оборудование.

Рассмотрим устройство АСУ ТП более подробно. Как правило, они состоят из распределенной системы управления (РСУ) и системы противоаварийной автоматической защиты (ПАЗ).

РСУ представляет собой программно-аппаратный комплекс из следующих элементов:

1) Контрольно-измерительные приборы и автоматика (КИПиА) — оборудование, с помощью которого осуществляеттся непосредственное наблюдение и управление технологическими процессами. Всевозможные клапаны, отсекатели, электрические задвижки, датчики давления, температуры, уровня, газоанализаторы, насосы, вакуум-вытяжки и многие другие устройства относятся к КИПиА. По типу сигналы от КИПиА могут быть аналоговые (4—20 мА, 0—5 В и т. д.) и дискретные.

2)Программируемый логический контроллер (ПЛК) — сердце АСУ ТП, состоит из дублированных источников питания, дублированных процессорных модулей и модулей входов-выходов. К модулям входов-выходов подключаются непосредственно датчики и регулирующее оборудование с поля. В процессорные модули загружена логика автоматического регулирования и защитных блокировок.

3) Человеко-машинный интерфейс (ЧМИ) обычно представляет собой персональный компьютер с установленной на нем ОС Windows (2000/XP) и специфичным программным обеспечением, с помощью которого осуществляется конфигурирование АСУ ТП. Такие компьютеры обычно разделяют на несколько типов: станция оператора, станция инженера, станция инженера КИПиА.

Станция инженера позволяет с помощью специализированного ПО изменять конфигурацию, логику выполнения ПЛК. Станции оператора — рабочие места технологов и начальника смены, которые позволяют выполнять мониторинг и регулирование технологического процесса. Права доступа у операторов могут быть разные, обычно рядовые операторы не имеют доступа к оборудованию, работа которого влияет на безопасность, самые большие полномочия есть у начальника смены (но все равно они ниже, чем у инженера). При этом надо понимать, что со станции оператора перепрограммировать ПЛК нельзя. Станция инженера КИПиА обладает более прикладными возможностями, обеспечивает контроль и диагностику полевого оборудования.

Основная задача ПАЗ — перевод производства в безопасное состояние при возникновении каких-либо проблем в работе РСУ (выход технологических процессов за установленные границы, отказ оборудования, нештатные ситуации). Как правило, система ПАЗ получает данные от дублированных датчиков (одной из самых надежных схем считается «2003», когда срабатывание любых 2 из 3 датчиков, установленных на одной контрольной точке, считается необходимым условием для срабатывания защитной блокировки) и управляет резервированным оборудованием. У системы ПАЗ нет станций оператора, есть только инженерная станция, с помощью которой выполняется конфигурирование ПЛК системы ПАЗ. Со станций оператора РСУ можно видеть, как работает система ПАЗ, но нельзя ей управлять. Конечное оборудование не зависит от оборудования РСУ, к примеру, если на трубопроводе заклинил клапан РСУ, то отработает отсекатель системы ПАЗ.

Особенности АСУ ТП

Теперь хотелось бы отметить важные особенности современных АСУ ТП:

· При выходе из строя всех станций оператора управление технологическим процессом продолжается, если необходимо, можно добавить условия, при которых отказ всех станций вызывает безопасную остановку производства.

· Станции оператора подключены к сети производства, но, как правило, не имеют доступа к сети Интернет, не имеют возможности подключать USB-носители и не имеют дисковода. Также часто станции оператора не имеют стандартной компьютерной клавиатуры, а снабжены специализированными клавиатурами, оснащенными только необходимыми функциональными клавишами.

· Станции инженера, как правило, вообще выключены либо находятся в спящем режиме.

Источник: www.energoreg.ru

Основные характеристики АСУ ТП

Основные характеристики АСУ ТП Автоматизированные системы управления технологическими процессами (АСУ ТП) — это набор программных и аппаратных средств под управлением человека-оператора (одного или нескольких), включающий в своем составе части, представленные автоматическими подсистемами и связанные между собой в единое целое выполнением функции в рамках действий, направленных на контроль (измерение) и регулирование последовательности изменений состояний технологических процессов в соответствие с требуемыми правилами и разработанными алг

Автоматизированные системы управления технологическими процессами (АСУ ТП) — это набор программных и аппаратных средств под управлением человека-оператора (одного или нескольких), включающий в своем составе части, представленные автоматическими подсистемами и связанные между собой в единое целое выполнением функции в рамках действий, направленных на контроль (измерение) и регулирование последовательности изменений состояний технологических процессов в соответствие с требуемыми правилами и разработанными алгоритмами.

В соответствие с данным каноническим определением АСУ ТП становится ясно, что это сложная система, которая состоит из множества технических и программных средств, которые связаны между собой, работают в рамках одной системы для контроля (измерения) и регулирования (воздействия) технологического объекта управления (технологический процесс).

АСУ ТП состоят из 5 составных модулей: технический блок, программное обеспечение, информационное обеспечение, организационное обеспечение, оперативный персонал.

Технический блок – это комплекс технических средств получения информации о состоянии технологического процесса, формирования и передачи информации, локального регулирования и управления вычислительной техники, представления информации оперативному персоналу, передачи информации в смежные и вышестоящие АСУ, исполнительные устройства.

Обычно выделяют следующие основные технические и аппаратные средства, используемые для построения АСУ ТП на предприятии:

- Средства сбора информации (измерительные преобразователи, счетчики, сигнализаторы, устройства ручного ввода);

- Исполнительные устройства;

- Программируемые контроллеры;

- Устройства распределенного ввода/вывода;

- Операторские станции;

- Инженерные станции;

- Серверы АСУ ТП;

- Панели оператора;

- Программаторы;

- Сетевые адаптеры;

- Преобразователи частоты;

- Пускатели;

- Концевые выключатели;

- Кабели связи для АСУ ТП.

Программное обеспечение – это комплекс специальных и общих программ, используемых в АСУ ТП. Общее программное обеспечение – организующие и транслирующие программы, библиотеки стандартных программ и т. д. Специальное программное обеспечение – программы контроля и управления, реализующие функции АСУ ТП. Комплекс программных продуктов, обеспечивающих работу систем сбора, мониторинга, обработки, отображения информации о технологическом процессе называют также SCADA-системой. Иногда под SCADA-системой понимают весь комплекс программного обеспечения АСУ ТП. SCADA-системы устанавливают на компьютеры, за которыми работают операторы АСУ ТП и на которых происходит визуализация технологического процесса, на которых можно регулировать и менять параметры и установки АСУ ТП.

Информационное обеспечение АСУ ТП – это единая система классификации и кодирования технологической и технико-экономической информации, справочная и оперативная информация. Организационное обеспечение – описание функциональной, технической и организационной структур, инструкции и регламенты для оперативного персонала. Оперативный персонал – технологи-операторы, осуществляющие управление ТОУ, эксплуатационный персонал, обеспечивающий заданное функционирование системы в целом.

Функции АСУ ТП довольно обширны и зависят от конкретного объекта автоматизации. Однако все эти функции принято делить на три категории: информационные, управляющие и вспомогательные функции АСУ ТП.

В состав типовых информационных функций АСУ ТП входят:

- Сбор информации о технологических параметрах и состоянии оборудования;

- Фильтрация входных сигналов от высокочастотных помех измерения;

- Пересчет сигналов в физические величины;

- Контроль технологических параметров на физическую достоверность, на соответствие технологическому регламенту, на достижение аварийных границ;

- Косвенные измерения параметров (получение оценки технологического параметра, который непосредственно не измеряется в результате математической обработки измеряемых сигналов, функционально связанных с этим параметром). Примером косвенных измерений является оценка концентрации серной кислоты по результатам измерения её плотности и температуры;

- Оценка состояния оборудования;

- Ручной ввод информации в систему с использованием пульта оператора или клавиатуры;

- Обмен информацией между вычислительными средствами АСУ ТП (контроллеры, станции распределенной периферии, рабочие и инженерные станции, серверы);

- Формирование и выдача сигналов световой и звуковой сигнализаций;

- Визуализация информации в удобном для оперативного персонала виде;

- Архивирование информации о ходе технологического процесса, о нарушениях технологического регламента, о возникновении аварийных ситуаций;

- Ведение базы данных реального времени;

- Подсчет технико-экономических показателей производства;

- Прогнозирование аварийных ситуаций (например, формируется сообщение: «Температура подшипника растет, через 15 минут будет достигнут максимально допустимый уровень»);

- Обмен данными со смежными и вышестоящими системами управления;

- Формирование сменных и суточных отчетов.

К управляющим функциям АСУ ТП относятся функции, результатами которых является выработка и реализация управляющих воздействий на объект управления.

Типовыми управляющими функциями АСУ ТП являются:

- Определение и реализация оптимального режима функционирования каждого из технологических агрегатов;

- Стабилизация технологических параметров (давлений, температур, уровней);

- Программное управление изменением технологических параметров (реализация заданного графика изменения температуры в печи);

- Поддержание определенного соотношения между параметрами (например, соотношение газ/воздух на горелке, соотношение руда/вода в мельнице мокрого самоизмельчения);

- Логическое управление оборудованием (например, при достижении заданного уровня воды в емкости № 1, выключить насос № 1, включить нагреватель емкости № 1, проверить уровень в емкости № 2, если он ниже нормы, включить насос № 2);

- Пуск и остановка отдельных агрегатов и технологической линии в целом;

- Аварийное отключение (например, отсечка подачи газа на горелку при снижении давления в газовой магистрали, продувка камеры сгорания воздухом);

- Выдача оператору рекомендаций по управлению процессом (например, «Рекомендуется снизить подачу руды в мельницу на 25 т/час из-за угрозы завала»).

Вспомогательные функции АСУ ТП состоят в контроле функционирования технических и программных средств самой системы автоматизации. Контроллеры, станции распределенной периферии, панели оператора, инженерные станции, SCADA — системы имеют в своем составе развитые средства диагностики.

Существует 3 уровня функционирования системы АСУ ТП на предприятии, условно их можно разделить на: нижний, средний и верхний.

На нижнем уровне происходит сбор информации о состоянии объекта управления и выработка управляющих воздействий на него. К нижнему уровню относятся датчики, счетчики, преобразователи, клапаны и т.д., то есть все, что непосредственно контактирует с объектом управления.

На среднем уровне происходит сбор информации с нижнего уровня, ее обработка в соответствие с необходимыми критериями и передача информации на регулирующие элементы АСУ ТП. Технически работу среднего уровня АСУ ТП обеспечивают программируемые логические контроллеры (ПЛК), которые являются своеобразным мозгом АСУ ТП. На верхнем уровне происходит визуализация технологического процесса, здесь могут быть изменены параметры и установки ТП. Наблюдение и управление ТП происходит с помощью компьютеров с установленными на них программными продуктами (SCADA-системами).

Очевидно, что АСУ ТП индивидуальны для каждого предприятия, поскольку изначальные данные, цели создания АСУ ТП, сами технологические процессы (их построение, материальная база, объем и частота процессов и т.д.) различаются у всех клиентов. Точно также очевидно, что создание АСУ ТП требует специальных знаний, в том числе для проектирования и внедрения АСУ ТП.

Процесс создания АСУ ТП можно разделить на следующие этапы:

- Обследование объекта автоматизации;

- Разработка концепции автоматизации, технических требований и технического задания на АСУ ТП;

- Выбор программно-технического комплекса (технических, аппаратных и программных средств) для АСУ ТП;

- Разработка рабочего проекта АСУ ТП, включая компоновку и планы размещения оборудования, чертежи архитектурно-строительной части, монтажные чертежи, кабельные журналы, спецификации на оборудование и материалы по всем частям проекта, рабочие сметы, сводный сметный расчёт;

- Разработка алгоритмического обеспечения, включая видеограммы, алгоритмы технологических защит, блокировок, авторегуляторов, сигнализации, шаговых программ (ФГУ), информационно-расчётных задач;

- Разработка проекта программно-технического комплекса (ПТК);

- Заводские испытания и поставку ПТК;

- Обучение персонала;

- Строительные и электромонтажные работы (с привлечением субподрядчиков), технический надзор за реализацией проекта АСУ ТП;

- Пуско-наладочные работы;

- Приёмо-сдаточные испытания и ввод АСУ ТП в промышленную эксплуатацию;

- Гарантийное и постгарантийное сопровождение.

То есть, процесс создания АСУ ТП требует от предприятий не только приобретения технических средств и программного обеспечения, но также требует привлечения подрядчика, который окажет следующие виды услуг: спроектирует АСУ ТП для предприятия (в том числе определит перечень необходимых программных и технических средств, разработает планы размещения оборудования, разработает алгоритмы и всю необходимую информацию для обслуживающего персонала), произведёт внедрение и настройку АСУ ТП на предприятии (в том числе осуществление работ по установке необходимых программных и технических средств, строительные и электромонтажные работы, пуско-наладочные работы и т.д.), организует обучение персонала компании-заказчика и обслуживание системы АСУ ТП на предприятии и т.д.. Естественно, что в зависимости от компетенций сотрудников компании-заказчика перечень работ может изменяться, однако чаще всего компании проектировщики АСУ ТП осуществляют полный цикл инжиниринговых работ (описан выше).

Соответственно говоря о российском рынке АСУ ТП необходимо иметь в виду, что рынок условно можно поделить на 3 больших сегмента:

- Производство и продажа технических и аппаратных средств для АСУ ТП;

- Разработка и реализация программных средств и продуктов для АСУ ТП (SCADA-систем и т.д.);

- Оказание различных инжиниринговых услуг по проектированию и внедрению АСУ ТП на предприятии (проектирование, внедрение, подбор технических и программных средств, наладка, разработка инструкций и алгоритмов, обучение персонала и т.д.).

Как правило, компании на рынке АСУ ТП занимаются только чем-то одним: или производят какие-либо технические средства, либо разрабатывают программное обеспечение, либо оказываются инжиниринговые услуги по проектированию и внедрению АСУ ТП. Однако, на рынке существуют такие компании, которые способны делать «под ключ» проекты по разработке АСУ ТП на предприятии, то есть такие компании занимаются производством всех или почти всех видов технических и программных средств для АСУ ТП, а также оказывают инжиниринговые услуги по проектированию и внедрению АСУ ТП.

Данная информация является выдержкой из проведенного исследования. Для актуализации данных отправьте заявку.

Укажите свой телефон в форме ниже и мы свяжемся с Вами в максимально короткий срок

Для оформления подписки введите, пожалуйста, свой адрес электронной почты в форме ниже

- скидки на услуги Агентства MR до 30%

- сокращённые сроки работ

- свободный доступ к готовым исследованиям по теме вашего бизнеса

- история заказов

- экспертная помощь аналитиков Агентства MR

Настоящая Политика конфиденциальности персональной информации (далее — Политика) действует в отношении всей информации, которую Пользователь может сообщить во время использования сайта, а именно: Имя, Фамилию, Телефон, E-mail, название Организации. Согласие пользователя на предоставление персональной информации, данное им в соответствии с настоящей Политикой в рамках отношений с одним из лиц, входящих, распространяется на все лица.

Использование Сайта означает безоговорочное согласие пользователя с настоящей Политикой и указанными в ней условиями обработки его персональной информации; в случае несогласия с этими условиями пользователь должен воздержаться от использования Сервисов.

1. Персональная информация пользователей, которую получает и обрабатывает Сайт

1.1. В рамках настоящей Политики под «персональной информацией пользователя» понимаются:

1.1.1. Персональная информация, которую пользователь предоставляет о себе самостоятельно заполнении форм обратной связи, включая персональные данные пользователя.

Обязательная для предоставления Сервисов (оказания услуг) информация помечена специальным образом. Иная информация предоставляется пользователем на его усмотрение.

1.1.2 Данные, которые автоматически передаются в процессе их использования с помощью установленного на устройстве пользователя программного обеспечения, в том числе IP — адрес, информация из cookie, информация о браузере пользователя (или иной программе, с помощью которой осуществляется доступ к Сервисам), время доступа, адрес запрашиваемой страницы.

1.2. Настоящая Политика применима только к Сайт . Сайт не контролирует и не несет ответственность за сайты третьих лиц, на которые пользователь может перейти по ссылкам, доступным на сайтах

Сайт, в том числе в результатах поиска. На таких сайтах у пользователя может собираться или запрашиваться иная персональная информация, а также могут совершаться иные действия.

1.3. Сайт в общем случае не проверяет достоверность персональной информации, предоставляемой пользователями, и не осуществляет контроль за их дееспособностью. Однако

Сайт исходит из того, что пользователь предоставляет достоверную и достаточную персональную информацию по вопросам, предлагаемым в форме регистрации, и поддерживает эту информацию в актуальном состоянии.

2. Цели сбора и обработки персональной информации пользователей

2.1. Сайт собирает и хранит только те персональные данные, которые необходимы для предоставления и оказания услуг (исполнения соглашений и договоров с пользователем).

2.2. Персональную информацию пользователя

Сайт может использовать в следующих целях:

2.2.1. Идентификация стороны в рамках соглашений и договоров с Сайт

2.2.2. Предоставление пользователю персонализированных услуг;

2.2.3. Связь с пользователем, в том числе направление уведомлений, запросов и информации, касающихся использования Сервисов, оказания услуг, а также обработка запросов и заявок от пользователя;

2.2.4. Улучшение качества, удобства их использования, разработка услуг;

2.2.5. Таргетирование рекламных материалов;

2.2.6. Проведение статистических и иных исследований на основе обезличенных данных.

3. Условия обработки персональной информации пользователя и её передачи третьим лицам

3.1. Сайт хранит персональную информацию пользователей в соответствии с внутренними регламентами конкретных сервисов.

3.2. В отношении персональной информации пользователя сохраняется ее конфиденциальность, кроме случаев добровольного предоставления пользователем информации о себе для общего доступа неограниченному кругу лиц.

При использовании отдельных Сервисов пользователь соглашается с тем, что определённая часть его персональной информации становится общедоступной.

3.3. Сайт вправе передать персональную информацию пользователя третьим лицам в следующих случаях:

3.3.1. Пользователь выразил свое согласие на такие действия;

3.3.2. Передача необходима в рамках использования пользователем определенного Сервиса либо для оказания услуги пользователю;

3.3.3. Передача предусмотрена российским или иным применимым законодательством в рамках установленной законодательством процедуры;

3.3.4. Такая передача происходит в рамках продажи или иной передачи бизнеса (полностью или в части), при этом к приобретателю переходят все обязательства по соблюдению условий настоящей Политики применительно к полученной им персональной информации;

3.3.5. В целях обеспечения возможности защиты прав и законных интересов Сайт или третьих лиц в случаях, когда пользователь нарушает Пользовательское соглашение сервисов Сайт.

3.4. При обработке персональных данных пользователей Сайт руководствуется Федеральным законом РФ «О персональных данных».

4. Изменение пользователем персональной информации

4.1. Пользователь может в любой момент изменить (обновить, дополнить) предоставленную им персональную информацию и ли её часть, а также параметры её конфиденциальности.

5. Меры, применяемые для защиты персональной информации пользователей

Сайт принимает необходимые и достаточные организационные и технические меры для защиты персональной информации пользователя от неправомерного или случайного доступа, уничтожения, изменения, блокирования, копирования, распространения, а также от иных неправомерных действий с ней третьих лиц.

6. Изменение Политики конфиденциальности. Применимое законодательство

6.1. Сайт имеет право вносить изменения в настоящую Политику конфиденциальности. При внесении изменений в актуальной редакции указывается дата последнего обновления. Новая редакция Политики вступает в силу с момента ее размещения, если иное не предусмотрено новой редакцией Политики.

6.2. К настоящей Политике и отношениям между пользователем и Сайт, возникающим в связи с применением Политики конфиденциальности, подлежит применению право Российской Федерации.

Копирование материалов запрещено, при согласованном использовании материалов сайта необходима ссылка на ресурс. Вся информация на сайте носит исключительно информационный характер и не является публичной офертой.

Источник: www.megaresearch.ru