Шероховатость поверхности – совокупность неровностей с относительно малыми шагами на базовой длине.

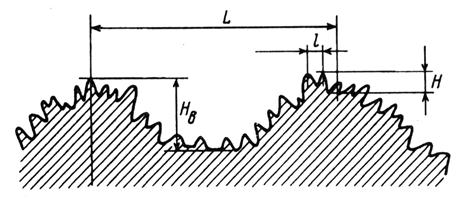

Волнистость поверхности – совокупность периодически чередующихся неровностей, у которых расстояние между смежными возвышенностями или впадинами превышает базовую длину (рис. 3).

Рис. 3. Схема, иллюстрирующая шероховатость и волнистость

поверхности

Шероховатость и волнистость взаимосвязаны с точностью размеров детали. Разграничением понятий шероховатости и волнистости является отношение шага к высоте неровностей:

для шероховатости L/H < 50;

для волнистости L/H = 50…1000.

Шероховатость поверхности бывает продольная, измеряемая в направлении вектора скорости резания, и поперечная, измеряемая в направлении подачи.

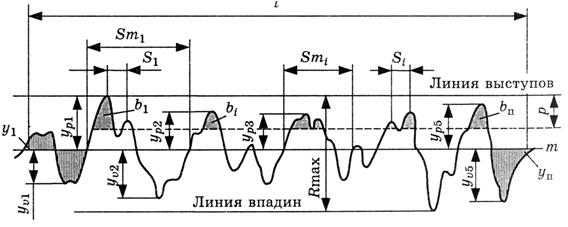

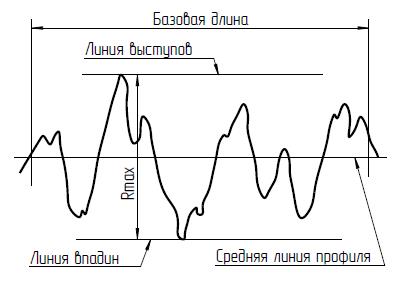

Согласно ГОСТ 2789-73 (СТ СЭВ 638-77), нормирование и количественная оценка шероховатости поверхности производятся с помощью трех высотных параметров Rа, Rz и Rmax, двух шаговых параметров Sm и S и параметра tР — относительной опорной длины профиля (рис. 4).

География 5 класс (Урок№9 — Способы изображения неровностей земной поверхности на плоскости.)

Среднее арифметическое отклонение профиля Ra — среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины

где n – число выбранных точек профиля на базовой длине.

Высота неровностей профиля по десяти точкам Rz — сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины

Рис. 4. Профилограмма поверхности для определения шероховатости

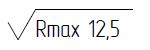

Наибольшая высота неровностей профиля Rmax — расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины

Средний шаг неровностей Sm — среднее значение шагов неровностей профиля в пределах базовой длины

где n — число шагов неровностей в пределах базовой длины; Smi — шаг неровностей профиля, равный длине отрезка средней линии профиля, ограничивающей неровность профиля.

Средний шаг местных выступов профиля S – среднее значение шагов местных выступов профиля, находящихся в пределах базовой длины:

Относительная опорная длина профиля tР — отношение опорной длины профиля к базовой длине

где — опорная длина профиля; l – базовая длина.

Опорная длина профиля – сумма длин отрезков, отсекаемых на заданном уровне р, в материале профиля линией, параллельной средней линии, в пределах базовой длины.

Числовые значения уровня сечения р указываются в % от Rmax.

Диапазоны колебаний параметров:

l — от 0,01 до 25 мм; Ra — от 0,008 до 100 мкм; Rz и Rmax — от 0,25 до 1600 мкм; Sm и S – от 0,002 до 12,5 мкм, tР — от 10 до 90%.

Параметр Ra является предпочтительным, так как при определении параметра Rz в зависимости от формы профиля в некоторых случаях возникают проблемы в связи с тем, что имеется меньше пяти выступов или впадин профиля на базовой длине. Кроме того, параметр Rа более точно определяет шероховатость, так как является интегральным. Шероховатость поверхности чаще всего оценивают параметром Rа.

Величины Sm и tР характеризуют форму микронеровностей и предопределяют износостойкость и контактную деформацию сопряженных деталей. При выборе значений tР следует учитывать, что с его возрастанием требуются все более трудоемкие процессы обработки; например, при tР = 25 % можно применить чистовое точение, а при tР = 40 % необходимо хонингование.

Существует корреляционная связь высотных параметров шероховатости Ra, Rz, Rmax. Для плосковершинной и отделочно-упрочняющей обработки в среднем

Rmax = 5,0 Ra, Rz= 4,0 Ra;

для точения, строгания и фрезерования

Rmax = 6,0 Ra, Rz = 5,0 Ra;

для остальных методов обработки

Rmax = 7,0 Ra, Rz = 5,5 Ra.

Основной смысл введения шести параметров для оценки шероховатости поверхности состоит в том, что с их помощью можно регулировать шероховатость в зависимости от служебного назначения и условий эксплуатации деталей (изнашивание, контактная жесткость, выносливость и др.).

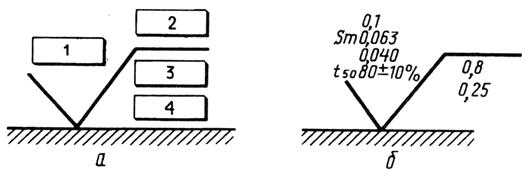

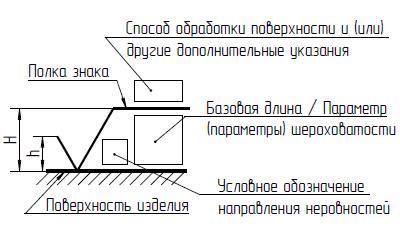

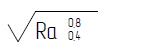

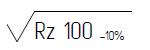

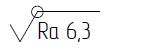

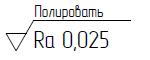

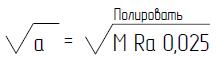

Шероховатость поверхности на чертежах указывает с помощью условных обозначений (рис. 5, а). На месте рамки 1 в определенной последовательности указывают параметры шероховатости (пример с цифровыми обозначениями показан на рис. 5, б), на месте рамки 2 в случае необходимости – вид обработки и другие дополнительные данные, на месте рамки 3 – базовую длину, взятую из стандарта, а на месте рамки 4 – условное обозначение направления штрихов обработки. Обозначение t5080 (рис. 5, б) расшифровывается как относительная опорная длина 80 % при уровне сечения профиля р = 50 %.

Между квалитетами точности обработки и шероховатостью обработанных поверхностей деталей существует взаимосвязь. Высокой точности обработки всегда отвечает малая шероховатость поверхности. Это соответствие обусловлено не только условиями работы детали, но и также необходимостью результатов измерения показателей ее точности. Высота неровности Ra не должна превышать 0,02…0,05 допуска на размер. Точность и шероховатость, полученные на разных операциях, приведены в табл. 1.

Рис. 5. Структура обозначения шероховатости поверхности (а) и

пример расположения параметров шероховатости (б)

Контроль параметров шероховатости может осуществляться прямыми и косвенными методами. Для косвенной оценки используют эталоны шероховатости и интегральные методы. Оценка по эталонам имеет субъективный характер.

Интегральные методы позволяют оценить шероховатость поверхности по расходу воздуха, проходящего между соплом пневматической измерительной головки и измеряемой поверхностью. При этом настройка приборов производится по поверхностям эталонных деталей. При прямом методе применяют щуповые или оптические приборы. Числовые значения параметров шероховатости определяются по шкале приборов (профилометров) или по увеличенному изображению записанной профилограммы (на профилографе). Основные характеристики приборов приведены в табл. 2.

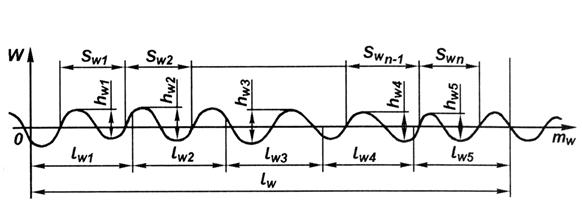

Количественная оценка волнистости производится следующими параметрами: высотой волнистости hW, наибольшей высотой волнистости hWmax и средним шагом волнистости SW.

Высота волнистости hW — среднее арифметическое из пяти ее значений (hW1…hW5), определенных на длине участка измерения LW, равной не менее пяти действительным наибольшим шагам Sw волнистости, как вертикальные расстояния между линиями, эквидистантными средней линии, которые проведены по наивысшим и наинизшим точкам профиля одной полной волны (рис. 6)

Экономически целесообразные точность и шероховатость

поверхности при различных видах обработки

| Вид обработки | Квалитеты точности обработки | Шероховатость поверхности Ra, мкм |

| Обтачивание: черновое получистовое чистовое тонкое | 14…12 13…11 10…8 8…6 | 50…25 25…12,5 12,5…6,3 1,25…0,63 |

| Растачивание: черновое чистовое тонкое | 13…11 10…8 8…6 | 25…12,5 12,5…6,3 1,25…0,63 |

| Фрезерование: черновое чистовое | 13…11 10…8 | 25…12,5 6,3…1,25 |

| Сверление | 13…11 | 25…12,5 |

| Зенкерование | 11…10 | 25…6,3 |

| Развертывание: черновое чистовое | 10…8 8…7 | 3,2…1,6 1,25…0,63 |

| Протягивание: черновое чистовое | 11…10 9…7 | 3,2…1,6 1,25…0,63 |

| Шлифование: черновое чистовое | 10…8 8…6 | 2,5…1,25 1,25…0,63 |

| Хонингование: черновое чистовое | 9…7 7…6 | 2,5…0,63 0,63…0,08 |

| Суперфиниширование | 6…5 | 0,63…0,16 |

| Притирка | 7…5 | 0,63…0,04 |

| Полирование | 7…5 | 0,63…0,02 |

| Обкатывание, алмазное выглаживание | 9…6 | 1,25…0,16 |

Приборы для измерения параметров шероховатости поверхности

| Тип прибора | Измеряемый параметр шероховатости поверхности | Предел измерения, мкм | Базовая длина, мм |

| Профилограф-профилометр: профилограф профилометр | Ra Pz; Rmax Si; Sm lP Ra | 0,008…20 0,025…100 0,003…12,5 10…90 % 0,02…8 | 0,080; 0,250 0,800; 2500 8,000 |

| Профилометр 253 | Ra | 0,04…2,500 | 0,250; 0,800; 2,500 |

| Профилограф-профилометр 252: профилограф профилометр | Ra Rz; Rmax Si; Sm lP Ra | 0,050…60 0,020…250 0,003…12,5 10…90 % 0,020…100 | 0,080; 0,250 0,80; 2,50 8,00 0,080; 0,250 |

| Прибор светового свечения: ПСС-2 ОРИМ-1 ПТС-1 | Rz; Rmax Si; Sm Rz; Rmax Si; Sm Rz; Rmax Si; Sm | 0,800…40 0,002…2,500 0,400…40 0,020…2,500 40…320 0,020…6,300 | 0,001 0,030 0,080; 0,250 0,800; 2,500 0,250; 0,080 2,500; 8,000 |

| Микроинтерферометр МИИ-4 | Rz; Rmax Si; Sm | 0,100…0,800 0,020…0,250 | 0,010; 0,030 0,080; 0,250 |

Предельные числовые значения hW выбирают из ряда: 0,1; 0,2; 0,4; 0,8; 1,6; 3,2; 6,3; 12,5; 25, 50; 100; 200 мкм.

Наибольшая высота волнистости hWmax — расстояние между наивысшей и наинизшей точками измеренного профиля в пределах Lw, измеренное на одной полной волне.

Средний шаг волнистости SW- среднее арифметическое значение длин отрезков SWi средней линии, ограниченных точками их пересечения с соседними участками профиля волнистости

Базой для измерения волнистости служит средняя линия профиля волнистости mW.

В табл. 3 приведены параметры волнистости для различных видов механической обработки.

Рис. 6. Профилограмма поверхности для определения

волнистости

Параметры волнистости при некоторых видах

механической обработки

| Вид механической обработки | Высота волны, мкм | Шаг волны, мм |

| Плоское шлифование | 1,1…3,8 | 1,1…4,8 |

| Строгание | 1,0…2,5 | 1,3…4,0 |

| Точение | 1,0…10,7 | 1,4…9,0 |

| Скоростное фрезерование | 1,4…6,0 | 1,6…5,2 |

| Притирка | 0,75…2,0 | 0,8…4,0 |

Волнистость оказывает большое влияние на качественные показатели изделий. Поэтому вопросы нормирования и контроля волнистости имеют важное практическое значение.

Источник: studopedia.ru

Как обозначается шероховатость поверхности на чертеже — классы и ГОСТ

Шероховатость поверхности напрямую влияет на характеристики детали и долговременность её работы. Практически любой элемент механизма связан с трением. В случае если детали при эксплуатации соприкасаются друг с другом, то качество их изготовления напрямую будет влиять на процесс износа и степень уплотнения.

Понятие качества поверхности и металла после обработки

В процессе работы с любым металлом на нём образуются дефекты, которые влияют на характеристики готового изделия. Любая неровность увеличивает коэффициент шероховатости. Определяется она двумя параметрами – высотой неровностей по десяти точкам (Rz) и средним арифметическим отклонением профиля (Ra).

Обозначение шероховатости поверхности

Механизм возникновения шероховатости

Дефекты могут возникать в процессе обработки поверхности как машинным способом, так и вручную. На уровень шероховатости может влиять несколько факторов:

- Качество инструмента и уровень его износа.

- Вибрации станка в случае машинной обработки, люфты, зазоры и т.д.

- Прилагаемые усилия, скорость вращения фрезы, наличие или отсутствие охлаждения и т.д.

- Механические свойства, как материала, так и инструмента.

Категории чистоты обработки металла

Классы шероховатости позволяют определить качество изделия и возможность его применения в той или иной сфере. Существуют следующие классы чистоты поверхности:

- Грубая – результат работы простым ручным инструментом или первичный этап машинной обработки. Грубые детали имеют явные неровности, которые видно невооружённым взглядом.

- Получистая – возникает при ручной обработке более точным инструментом или при чистовой машинной обработке. Визуально неровности будут едва заметны.

- Чистая – достичь такой поверхности можно при использовании инструмента для шлифовки, увидеть неровности при этом можно будет только с помощью специального оборудования.

- Очень чистая – эталонный класс обработки, когда неровности почти отсутствуют, достигается путём высокоточной шлифовки.

Классы шероховатости поверхности

Маркировка структуры поверхности

На чертежах обозначение шероховатости делается для всех поверхностей изделия, за исключение тех, шероховатость которых не обозначена требованиями. В конструкторской документации маркировка обозначается специальным значком, который имеет дополнительную полку и прочие уточнения. Если способ обработки не указывается, то на чертеже значок изображается без полки.

Правила нанесения знаков шероховатости на чертежах

Знаки для обозначения шероховатости поверхности в зависимости от вида её обработки

Основной знак

Основной значок, который соответствует стандартном условию нормирования шероховатости. Используется, когда метод образования шероховатости не регламентирован.

Обработка механическим способом

Данный знак применяется, когда поверхность получена в результате обработки механическим способом. Например, при шлифовке, обточке, полировке и т.д. В данном обозначении конкретный вид механического воздействия может не указываться.

Обозначение обработки литья или штамповки

Данное обозначение используют, когда поверхность получена без удаления слоя механической обработкой. Например, литьём или штамповкой. То, какие работы проводились с деталью также не указывается.

Примеры обозначения шероховатости поверхности

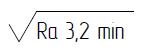

Для того чтобы понимать обозначение шероховатости поверхности на чертежах нужно рассмотреть несколько простых примеров:

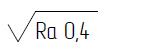

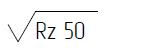

- √(Ra 3 ) — цифра «3» указывает на наибольшее допустимое значение параметра. В зависимости от цифры будут меняться и характеристики, логично, что если «3» заменить на «80» или «10», то при изготовлении детали будут добиваться нужного значения.

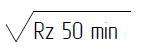

- √(Rz 40 min);√(Rz 20min) – Rz 40min и Rz 20min указывают на наименьшее значение параметра. Такое обозначение используют, когда для правильного выполнения своих функций на детали не должна быть слишком ровная поверхность.

Более подробную информацию об обозначениях можно найти в ГОСТе 2.309-73 .

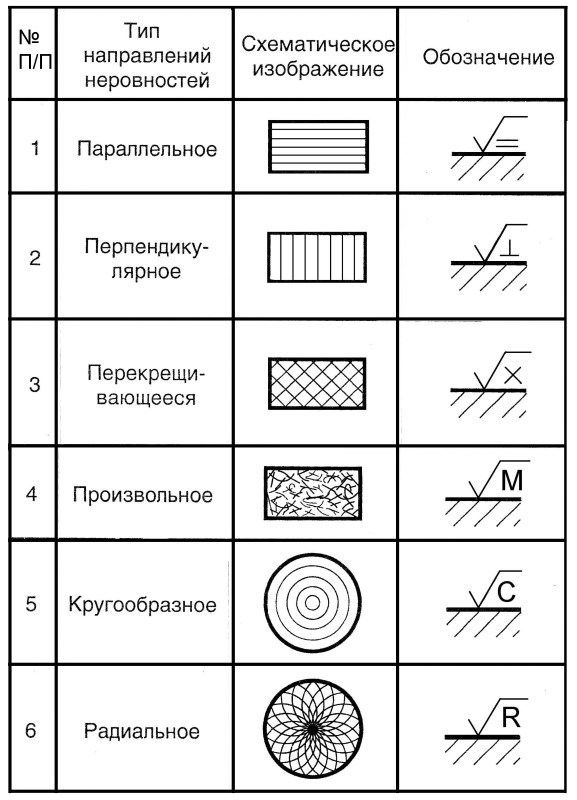

Условные обозначения направлений неровностей поверхности

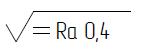

- √(=Ra1) — неровности направлены параллельно друг другу.

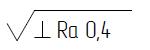

- √(⊥Ra1) — перпендикулярное направление.

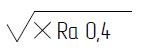

- √(Х Ra1) – направления перекрещиваются.

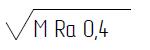

- √(М Ra1) — произвольное направление.

- √(С Ra1) — кругообразное направление.

- √RRa1 — радиальное направление относительно центра поверхности.

- √PRa1 — неровности направлены хаотично.

Обозначения направления шероховатости поверхности на чертежах

Методы осуществления контроля

Оценивать шероховатость можно различными способами и на разных этапах. Наиболее доступным методом оценки является визуальный, однако он не даёт высокой точности, следовательно, специалистам приходится прибегать к другим методам. Для оценки применяют:

Существует две методики оценки:

- Поэлементная – в этом случае сравниваются отдельные показатели.

- Комплексная – готовое изделия сравнивают с эталоном.

Влияние шероховатостей на работу деталей

Слишком большое количество небольших дефектов детали может привести к следующим проблемам:

- Более быстрому износу деталей.

- Возможным дефектам при нанесении различных покрытий.

- Снижению жёсткости соединений.

- Ускоренному окислению и коррозии металла.

Какие параметры шероховатости существуют

Рассмотрим, что такое квалитеты и параметры шероховатости.

Квалитеты – это единая совокупность допусков, которые характеризуются постоянной точностью для всех размеров определённого диапазона. ГОСТ 2789-73 устанавливает 20 квалитетов.

Таблица параметров включает в себя следующие значения:

- Ra и Rz– показатели среднеарифметического отклонения профиля и высоты неровностей профиля.

- Rmax– наибольшая высота профиля.

- Sm – среднее значения шага неровностей.

- S – среднее значение шага местных выступов профиля.

- tp – относительная опорная длина профиля.

Как выбрать шероховатость

Для выбора нужного значения достаточно придерживаться простого алгоритма:

Источник: plazmen.ru

Шероховатость поверхности

Шерохотоватость поверхности – это показатели, которые обозначают определенное количество данных характеризующих состояние неровностей поверхности измеряемых сверхмалыми отрезками при базовой величине длины. Совокупность показателей, обозначающих возможную ориентацию направлений неровностей поверхностей с определенными значениями и их характеристикой, задается в нормативных документах ГОСТ 2789-73, ГОСТ 25142-82, ГОСТ 2.309-73. Совокупность требований указанных в нормативных документах распространяется на изделия, изготовленные с использованием различных материалов, технологий и методов обработки, за исключением имеющихся дефектов.

ГОСТ 2789-73 Шероховатость поверхности. Параметры, характеристики и обозначения

ГОСТ 25142-82 Шероховатость поверхности. Термины и определения

Высокое качество обработки деталей позволяет значительно снизить износ поверхностей, возникновение очагов коррозии, тем самым повышая точность сборки механизмов их надежность при длительной эксплуатации.

Основные обозначения

Шероховатость исследуемой поверхности измеряются на допустимо небольших площадях, в связи с чем базовые линии выбирают, учитывая параметр снижения влияния волнообразного состояния поверхности на изменение высотных параметров.

Неровности на большинстве поверхностей возникают по причине образующихся деформаций верхнего слоя материала при осуществляемой обработке с использованием различных технологий. Очертания профиля получают при проведении обследования с помощью алмазной иглы, а отпечаток фиксируется на профилограмме. Основные параметры, характеризующие шероховатость поверхности имеют определенное буквенное обозначение, используемое в документации, чертежах и получаемые при проведении измерений деталей(Rz, Ra, Rmax, Sm, Si, Tp).

Для измерения неровности поверхности используют несколько определяющих параметров:

- Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм;

- Rz – обозначает высоту измеряемых неровностей определяемую по 10 основным точкам в мкм;

- Rmax –максимальное допустимое значение параметра по высоте.

Обозначение шероховатости поверхности

Также используются шаговые параметры Sm и Si и опорная длина исследуемого профиля tp. Данные параметры указываются при необходимости учитывать условия эксплуатации деталей. В большинстве случаев для измерений используется универсальный показатель Ra, который дает наиболее полную характеристику с учетом всех точек профиля. Значение средней высоты Rz применяется при возникновении затруднений связанных с определением Ra с использованием приборов. Подобные характеристики оказывают влияние на сопротивление и виброустойчивость, а также электропроводимость материалов.

Значения определений Ra и Rz указаны в специальных таблицах и при необходимости могут использоваться при проведении необходимых расчетов. Обычно определитель Ra обозначается без числового символа, другие показатели имеют необходимый символ. Согласно действующим нормативным актам (ГОСТ) существует шкала, в которой даны значения шероховатостей поверхности различных деталей, имеющих подробную разбивку на 14 специальных классов.

Существует прямая зависимость, определяющая характеристики обрабатываемой поверхности, чем выше показатель класса, тем меньшее значение имеет высота измеряемой поверхности и лучше качество обработки.

Методы осуществления контроля

Для осуществления контроля шероховатости поверхности используются два метода:

- качественный;

- количественный.

При проведении качественного контроля проводится сравнительный анализ поверхности рабочего исследуемого и стандартного образцов путем визуального осмотра и на ощупь. Для проведения исследования выпускаются специальные наборы образцов поверхностей имеющих регламентную обработку согласно ГОСТ 9378-75. Каждый образец имеет маркировку с указанием показателя Ra и метода воздействия на поверхностный слой материала (шлифовка, точение, фрезерование т. д.). Используя визуальный осмотр можно достаточно точно дать характеристику поверхностного слоя при характеристиках Ra=0,6-0,8 мкм и выше.

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

Образцы шероховатости поверхности

Количественный контроль поверхности проводится с использованием приборов работающих с применением разных технологий:

- профилометра;

- профилографа;

- двойного микроскопа.

Классификация поверхностей

При определении характеристики поверхностного слоя материала необходимо провести классификацию:

- Рабочие поверхности, имеющие сопряжение с изменением местоположения в ходе осуществляемого процесса, по отношению друг к другу (механизмы двигателей, насосов и т. д.). Детали, используемые в механизмах обязательно должны обрабатываться с высокой точностью, а показатели соответствовать величинам Ra=2,5-0,16 мкм, Rz=10-0,8 мкм.

- Установочные поверхности – детали находятся в соприкосновении, но по отношению друг к другу неподвижны. Подлежат обработке и должны соответствовать показателям Ra=20-2,5 мкм, Rz=80-10 мкм.

- Ограничительные и соединительные поверхности – элементы служащие ограничением для работающих механизмов (корпуса приборов, станков и т. д.). Данные поверхности в зависимости от требований могут подвергаться обработке, параметры соответствуют Ra=20-2,5 мкм, Rz=80-10 мкм.

- Поверхности, требующие специальной обработки (детали внешних корпусов механизмов, агрегатов). Параметры шероховатости должны соответствовать Ra=5,0-1,25 мкм, Rz=20-6,3 мкм. Особо стоит отметить требования, предъявляемые к органам управления механизмов, приборов у которых показатели должны, находится на уровне Ra=0,63-0,08 мкм, Rz=3,2-0,4 мкм.

- Используя данные качества поверхности, получаемые при различных методах обработки можно выстраивать технологическую цепочку, обеспечивающую наибольшую эффективность и сокращение времени обработки деталей.

Классы шероховатости поверхности

Нормативные данные также содержатся в ГОСТ 2.309-73 согласно, которому наносятся обозначения на чертежи и содержат характеристики поверхностей по установленным правилам и обязательны для всех промышленных предприятий. Необходимо также учитывать, что знаки и их форма, наносимые на чертежи должны иметь установленный размер с указанием числового значения неровности поверхности. Регламентируется высота знаков, указывается вид обработки.

Источник: sterbrust.tech

Что такое квалитеты и параметры шероховатости

Шероховатость поверхности – совокупность неровностей поверхности с относительно малыми шагами.

Для отделения шероховатости поверхности от других неровностей с относительно большими шагами (отклонения формы и волнистости) её рассматривают в пределах ограниченного участка, длина которого называется базовой длиной.

Шероховатость поверхности оценивается по неровностям профиля, получаемого путем сечения реальной поверхности плоскостью.

Числовые значения параметров шероховатости поверхности определяют от единой базы, за которую принята средняя линия профиля, т.е. базовая линия.

Для количественной оценки шероховатости наиболее часто используют три основных параметра:

Ra – среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины.

Rz – высота неровностей по десяти точкам (сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины).

Rmax – наибольшая высота неровностей профиля в пределах базовой длины.

Предпочтительным является параметр Ra, поскольку определяется по большему количеству точек профиля. В связи с этим параметром Ra нормируется шероховатость образцов сравнения, используемых для оценки шероховатости в промышленности.

Параметры Rmax и Rz используют в тех случаях, когда по функциональным требованиям необходимо ограничить полную высоту неровности профиля, а также когда прямой контроль Ra с помощью профилометров или образцов сравнения не представляется возможным (поверхности, имеющие малые размеры или сложную конфигурацию, например режущий инструмент).

Требования к шероховатости поверхности устанавливают исходя из функционального назначения поверхности для обеспечения заданного качества изделий. Если в этом нет необходимости, то требования к шероховатости не устанавливают и шероховатость поверхности не контролируют.

Обозначение шероховатости поверхности

Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

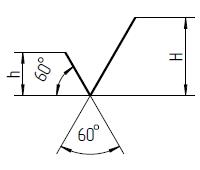

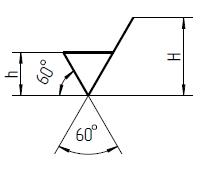

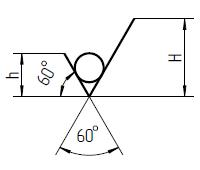

Структура обозначения шероховатости поверхности включает знак шероховатости, полку знака и другие дополнительные указания. При применении знака без указания параметра и способа обработки его изображают без полки.

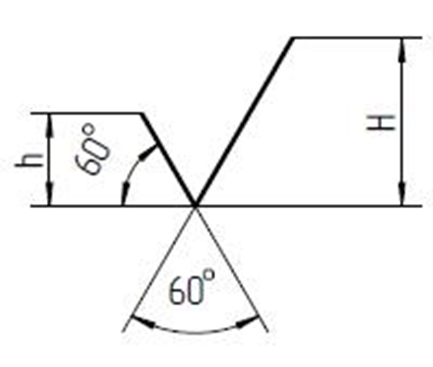

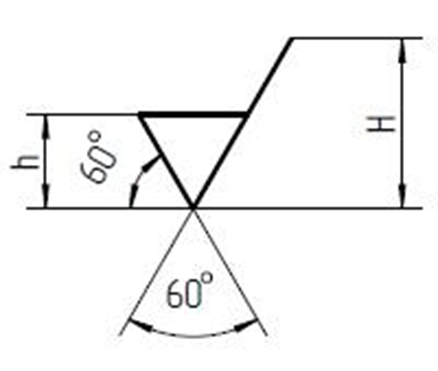

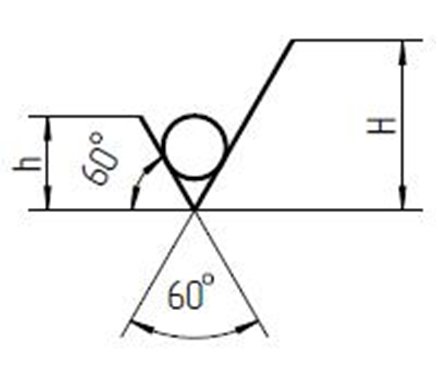

Высота h должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота H равна (1.5. 5) h. Толщина линий знаков должна быть приблизительно равна половине толщины сплошной основной линии, применяемой на чертеже.

Знаки для обозначения шероховатости поверхности в зависимости от вида ее обработки

Основной знак, соответствующий обычному условию нормирования шероховатости, когда метод образования поверхности чертежом не регламентируется.

Знак, соответствующий, конструкторскому требованию, чтобы поверхность была образована удалением слоя материала, например, точением, шлифованием, полированием, травлением и т. п. (конкретный вид обработки может и не указываться).

Знак, соответствующий конструкторскому требованию, чтобы поверхность была образована без удаления поверхностного слоя материала, например, литьем, штамповкой, прессованием (конкретный вид образования поверхности может и не указываться).

Примеры обозначения шероховатости поверхности

|

Указано числовое значение параметра, соответствующие наиболее грубой допускаемой шероховатости, т.е. наибольшему предельному значению для параметра Ra, Rz и Rmax. Значения параметров Ra, Rz и Rmax указывают в мкм. |

|

Указано наименьшее значение параметра шероховатости. Способ применяется в отдельных случаях, когда для правильного функционирования недопустима слишком гладкая поверхность. |

|

Указаны числовые значения, соответствующие наибольшему и наименьшему предельным значениям нормируемого параметра. Значение, указываемое сверху, соответствует наиболее грубой допускаемой шероховатости. |

|

Указано номинальное значение параметра с предельными отклонениями от него в % от номинального значения. Способ применяют в основном для образцов сравнения шероховатости поверхности или для образцовых деталей, служащих тем же целям. |

|

Указана шероховатость поверхностей образующих контур. |

|

Указан вид обработки поверхности. Указывается только в тех случаях, когда данный вид обработки является единственным, обеспечивающим требуемое качество поверхности. |

Допускается применять упрощенное обозначение шероховатости поверхности с разъяснением его в технических требованиях чертежа. В упрощенном обозначении используют строчные буквы русского алфавита в алфавитном порядке, без повторений.

Условные обозначения направлений неровностей поверхности

|

Параллельное направление неровностей (параллельно линии, изображающей на чертеже поверхность). |

|

Перпендикулярное направление неровностей (перпендикулярно к линии, изображающей на чертеже поверхность). |

|

Перекрещивающееся направление неровностей (перекрещивание в двух направлениях наклонно к линии, изображающей на чертеже поверхность). |

|

Произвольное направление неровностей (различные направления по отношению к линии, изображающей на чертеже поверхность). |

|

Кругообразное направление неровностей (приблизительно кругообразно по отношению к центру поверхности). |

|

Радиальное направление неровностей (приблизительно радиально по отношению к центру поверхности). |

|

Хаотичное направление неровностей. |

Высота знака условного обозначения направления неровностей должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел.

Отверстия под резьбу

Таблица сверл для отверстий под нарезание трубной цилиндрической резьбы.

Размеры гаек под ключ

Основные размеры под ключ для шестигранных головок болтов и шестигранных гаек.

G и M коды

Примеры, описание и расшифровка Ж и М кодов для создания управляющих программ на фрезерных и токарных станках с ЧПУ.

Типы резьб

Типы и характеристики метрической, трубной, упорной, трапецеидальной и круглой резьбы.

Масштабы чертежей

Стандартные масштабы изображений деталей на машиностроительных и строительных чертежах.

Режимы резания

Онлайн калькулятор для расчета режимов резания при точении.

Отверстия под резьбу

Таблица сверл и отверстий для нарезания метрической резьбы c крупным (основным) шагом.

Станки с ЧПУ

Классификация станков с ЧПУ, станки с ЧПУ по металлу для точения, фрезерования, сверления, расточки, нарезания резьбы, развёртывания, зенкерования.

Режимы резания

Онлайн калькулятор для расчета режимов резания при фрезеровании.

Форматы чертежей

Таблица размеров сторон основных и дополнительных форматов листов чертежей.

CAD/CAM/CAE системы

Системы автоматизированного проектирования САПР, 3D программы для проектирования, моделирования и создания 3d моделей.

Чтение чертежей

Техническое черчение, правила выполнения чертежей деталей и сборочных чертежей.

Лишь небольшая группа специалистов в курсе, что такое квалитет и знакома с прочими специфическими понятиями. Большинство сталкивается с этими определениями лишь в тех случаях, когда дело доходит до технической литературы. И это хорошо – можно не забивать себе голову огромными объёмами данных.

Как определяют качество?

Качество – понятие эфемерное. У каждого человека есть своё представление, вкладываемый в это слово смысл. То, что для одного может показаться идеальным продуктом или исполнением, для кого-то другого будет лишь «кустарной поделкой».

Ведь всё зависит:

- От личных предпочтений;

- От предыдущего опыта;

- От реальных возможностей;

- От имеющихся предубеждений.

Но так уж сложилось, что государству и частным корпорациям тоже приходится оценивать качество:

- Выполненной работы;

- Поставляемой продукции;

- Работы сотрудников;

- Используемых материалов.

С этими моментами приходится сталкиваться не только на каких-то масштабных производствах, но и в повседневной жизни. Ведь каждый из нас – потребитель. Как минимум, продуктов питания. Поэтому для каждой сферы существуют свои стандарты, закреплённые на законодательном уровне. В особенности это касается социальной защиты населения.

Касательно производства, нормы здесь могут быть:

- Международные;

- Государственные;

- Принятые на конкретном предприятии.

Что такое квалитеты и параметры шероховатости?

Ни одна поверхность в мире не может быть идеально гладкой. Даже самые современные технологии допускают наличие определённой погрешности, представленные в виде неровностей поверхности. Их совокупности, если быть точнее.

Чем они меньше, тем материал:

- Прочнее;

- Плотнее;

- Более стоек к изнашиванию;

- Лучше выглядит.

Хотя, последний пункт – чистая эстетика. Но всё же, при оценке качества деталей необходимо учитывать все параметры.

Чтобы не вдаваться в целую науку и не рассматривать сложные формулы, проще воспользоваться специально разработанными под это дело таблицами, которые содержат всего 3 столбца:

Найдя необходимые показатели, можно перейти к следующим таблицам, которые содержат допуски и минимальные размеры. Дело в том, что квалитет непосредственно связан с размерами изделия и допусками, определяющими точность. Самостоятельно разобраться в этом вопросе слишком сложно, но найти подходящие цифры в соответствующих столбцах – задание чуть проще.

Что такое допуск?

Совершенно абстрактный пример, касательно алкоголя:

- 12 градусный продукт – минимум того, на что вы согласны;

- 40 градусов – максимальная крепость, какую вы готовы осилить;

- Ваш допуск – от 12 до 40 градусов.

Когда речь идёт о деталях или продуктах химического производства, в ход идут другие цифры и параметры, но общий смысл остаётся тот же. Поэтому надо понять для себя, в общих чертах, что собой представляет допуск.

Из примера можно понять, что чем выше допуск – тем ниже точность. Чем выше диапазон допустимых значений – тем больше параметров в него попадёт, тем больше неточностей будет восприниматься за норму.

- Разные параметры допусков устанавливаются для разных деталей;

- Точность напрямую зависит от размеров продукции;

- С увеличением сложности снижается допуск;

- Параметр определяется и тем, в каких целях будет использоваться деталь.

Что такое квалитет точности?

Квалитет представляет собой совокупность всех допусков, относящихся к одному уровню точности. Допуск – более широкое понятие, подразумевающееся под собой все значения, при которых деталь считается годной для применения. А вот квалитет определяет уровень точности:

- Выделяют 17 квалитетов;

- Их объединяют в три больше группы;

- Каждый уровень точности применяется для оценки деталей определённых параметров.

Чтоб не было совсем запутанно. Существуют:

- Калибры;

- Контркалибры;

- Детали, образующие сопряжение;

- Детали, не образующие сопряжение;

Каждой группе соответствует свой квалитет, и оценивать приемлемую степень точности будут исходя из того, к какой категории относится изделие. К гвоздям на обуви и к пневматическим болтам на космическом корабле предъявляют разные требования.

Поскольку речь идёт о довольно широком спектре применения, необходимо ознакомиться со стандартами именно для интересующей вас продукции. Они, как правило, представлены в технической документации.

Что такое квалитет в системе допусков?

Квалитет в системе допусков определяет то минимальное значение точности, которого будет вполне достаточно для надёжного функционирования предмета.

- Сэкономить на производстве;

- Оптимизировать процесс;

- Добиться допустимого уровня надёжности;

- Не выполнять «лишнюю» работу.

Теоретически, всё должно быть идеально. Но добиться таких результатов в суровой реальности невозможно. Поэтому приходится мириться с действительностью и определяться, какой уровень качества нас устроит.

Это ни в коем случае не значит, что производитель не стремится сделать всё в лучшем виде. Нет, просто в ходе долгих исследований были уточнены параметры, которые соответствуют допустимому уровню точности.

Успокоить себя можно тем, что ни один производитель не рискнёт пустить в продажу некачественные изделия – удар по репутации и финансовые потери.

Допустимая точность

Квалитет является мерой точности. Именно он определяет ту совокупность допусков, которая соответствует одному уровню точности:

- Допуском считаются все допустимые значения – от минимального до максимального;

- Чем больше допуск, тем ниже точность – возможен больший разброс показателей;

- Для разных типов деталей установлены разные квалитеты;

- Степень точности зависит от размеров изделия.

Самая высокотехнологичная аппаратура не способна сделать всё идеально, что уже говорить о том, что не все наши заводы оборудованы по последнему слову техники. Поэтому были разработаны нормы, позволяющие:

- Сократить финансовые затраты на производство;

- Увеличить скорость изготовления деталей;

- Сохранить качество на надлежащем уровне;

- Отказаться от «лишней» работы.

С появлением новых технологий все стандарты могут быть пересмотрены, так что лучше следить за всем этим делом.

Нужен специфический склад ума, чтоб именно понять, что же такое квалитет и как это работает. Не просто раз где-то прочитать и запомнить, а вникнуть и уяснить.

Видео о таблице допусков

В данном ролике фрезеровщик Илья Водичкин расскажет про таблицу допусков, какие квалитеты применимы к ней:

Шерохотоватость поверхности – это показатели, которые обозначают определенное количество данных характеризующих состояние неровностей поверхности измеряемых сверхмалыми отрезками при базовой величине длины. Совокупность показателей, обозначающих возможную ориентацию направлений неровностей поверхностей с определенными значениями и их характеристикой, задается в нормативных документах ГОСТ 2789-73, ГОСТ 25142-82, ГОСТ 2.309-73. Совокупность требований указанных в нормативных документах распространяется на изделия, изготовленные с использованием различных материалов, технологий и методов обработки, за исключением имеющихся дефектов.

Высокое качество обработки деталей позволяет значительно снизить износ поверхностей, возникновение очагов коррозии, тем самым повышая точность сборки механизмов их надежность при длительной эксплуатации.

Основные обозначения

Шероховатость исследуемой поверхности измеряются на допустимо небольших площадях, в связи с чем базовые линии выбирают, учитывая параметр снижения влияния волнообразного состояния поверхности на изменение высотных параметров.

Неровности на большинстве поверхностей возникают по причине образующихся деформаций верхнего слоя материала при осуществляемой обработке с использованием различных технологий. Очертания профиля получают при проведении обследования с помощью алмазной иглы, а отпечаток фиксируется на профилограмме. Основные параметры, характеризующие шероховатость поверхности имеют определенное буквенное обозначение, используемое в документации, чертежах и получаемые при проведении измерений деталей(Rz, Ra, Rmax, Sm, Si, Tp).

Для измерения неровности поверхности используют несколько определяющих параметров:

- Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм;

- Rz – обозначает высоту измеряемых неровностей определяемую по 10 основным точкам в мкм;

- Rmax –максимальное допустимое значение параметра по высоте.

Обозначение шероховатости поверхности

Также используются шаговые параметры Sm и Si и опорная длина исследуемого профиля tp. Данные параметры указываются при необходимости учитывать условия эксплуатации деталей. В большинстве случаев для измерений используется универсальный показатель Ra, который дает наиболее полную характеристику с учетом всех точек профиля. Значение средней высоты Rz применяется при возникновении затруднений связанных с определением Ra с использованием приборов. Подобные характеристики оказывают влияние на сопротивление и виброустойчивость, а также электропроводимость материалов.

Значения определений Ra и Rz указаны в специальных таблицах и при необходимости могут использоваться при проведении необходимых расчетов. Обычно определитель Ra обозначается без числового символа, другие показатели имеют необходимый символ. Согласно действующим нормативным актам (ГОСТ) существует шкала, в которой даны значения шероховатостей поверхности различных деталей, имеющих подробную разбивку на 14 специальных классов.

Существует прямая зависимость, определяющая характеристики обрабатываемой поверхности, чем выше показатель класса, тем меньшее значение имеет высота измеряемой поверхности и лучше качество обработки.

Методы осуществления контроля

Для осуществления контроля шероховатости поверхности используются два метода:

- качественный;

- количественный.

При проведении качественного контроля проводится сравнительный анализ поверхности рабочего исследуемого и стандартного образцов путем визуального осмотра и на ощупь. Для проведения исследования выпускаются специальные наборы образцов поверхностей имеющих регламентную обработку согласно ГОСТ 9378-75. Каждый образец имеет маркировку с указанием показателя Ra и метода воздействия на поверхностный слой материала (шлифовка, точение, фрезерование т.д.). Используя визуальный осмотр можно достаточно точно дать характеристику поверхностного слоя при характеристиках Ra=0.6-0.8 мкм и выше.

Образцы шероховатости поверхности

Количественный контроль поверхности проводится с использованием приборов работающих с применением разных технологий:

- профилометра;

- профилографа;

- двойного микроскопа.

Классификация поверхностей

При определении характеристики поверхностного слоя материала необходимо провести классификацию:

- Рабочие поверхности, имеющие сопряжение с изменением местоположения в ходе осуществляемого процесса, по отношению друг к другу (механизмы двигателей, насосов и т.д.). Детали, используемые в механизмах обязательно должны обрабатываться с высокой точностью, а показатели соответствовать величинам Ra=2.5-0.16 мкм, Rz=10-0.8 мкм.

- Установочные поверхности – детали находятся в соприкосновении, но по отношению друг к другу неподвижны. Подлежат обработке и должны соответствовать показателям Ra=20-2.5 мкм, Rz=80-10 мкм.

- Ограничительные и соединительные поверхности – элементы служащие ограничением для работающих механизмов (корпуса приборов, станков и т.д.). Данные поверхности в зависимости от требований могут подвергаться обработке, параметры соответствуют Ra=20-2.5 мкм, Rz=80-10 мкм.

- Поверхности, требующие специальной обработки (детали внешних корпусов механизмов, агрегатов). Параметры шероховатости должны соответствовать Ra=5.0-1.25 мкм, Rz=20-6.3 мкм. Особо стоит отметить требования, предъявляемые к органам управления механизмов, приборов у которых показатели должны, находится на уровне Ra=0.63-0.08 мкм, Rz=3.2-0.4 мкм.

- Используя данные качества поверхности, получаемые при различных методах обработки можно выстраивать технологическую цепочку, обеспечивающую наибольшую эффективность и сокращение времени обработки деталей.

Классы шероховатости поверхности

Нормативные данные также содержатся в ГОСТ 2.309-73 согласно, которому наносятся обозначения на чертежи и содержат характеристики поверхностей по установленным правилам и обязательны для всех промышленных предприятий. Необходимо также учитывать, что знаки и их форма, наносимые на чертежи должны иметь установленный размер с указанием числового значения неровности поверхности. Регламентируется высота знаков, указывается вид обработки.

Знак имеет специальный код, который расшифровывается следующим образом:

- первый знак – характеризует тип обработки исследуемого материала (точение, сверление, фрезерование и т.д.);

- второй знак — обозначает, что поверхностный слой материала не подвергался обработке, а образован путем ковки, литья, прокатки;

- третий знак – показывает, что вид возможной обработки не регламентируется, но должен соответствовать Ra или Rz.

В случае отсутствия знака на чертеже, поверхностный слой не подвергается специальной обработке.

На производстве используют два вида воздействия на верхний слой:

- с помощью частичного удаления верхнего слоя обрабатываемой детали;

- без удаления верхнего слоя детали.

При удалении верхнего слоя материала в основном используется специальный инструмент, предназначенный для выполнения определенных действий – сверления, фрезерования, шлифования, точения, и т.д. В ходе обработки происходит нарушение верхнего слоя материала с образованием остаточных следов от используемого инструмента.

Когда применяется обработка без удаления верхнего слоя материала – штамповка, прокат, литье, происходит смещение структурных слоев их деформация с принудительным созданием «гладко-волокнистой» структуры.

При конструировании и изготовлении деталей параметры неровностей задает конструктор, основываясь на техническом задании определяющим характеристики изделия в зависимости от требований, предъявляемых к изготовляемому механизму, технологии используемой при производстве и степени обработки.

Маркировка структуры поверхности

При нанесении обозначений в рабочей документации, чертежах применяются специальные знаки для характеристики материала, которые регламентируются стандартом ГОСТ 2.309-73.

Правила нанесения знаков на чертежах

Основные правила, используемые для обозначения неровности поверхности на чертежах

Основные правила, которые необходимо использовать при выполнении чертежа:

- На чертеже указываются все шероховатости поверхности для используемого материала без учета используемых методов.

- Нанесение значений шероховатостей осуществляется на разрезах, которые имеют размер.

- Знаки наносятся на всех видах линий используемых в чертеже.

- При наличии у знака полки его местоположение определяется по отношении к основной надписи.

- Если изделие имеет разрыв на чертеже, то производится маркировка только одной части изображения.

- Если поверхностный слой требует использования обработки участков детали различного класса, то производится разделение с помощью сплошной линии.

- В случае сокращения места необходимого для нанесения обозначений на чертеже возможно допустимое упрощение знаков.

- При одинаковом значении шероховатости поверхности контура, значение наносится один раз.

- При идентичности различных поверхностей с одинаковыми значениями шероховатости, допускается нанесение значений один раз.

- Знаки, обозначающие неровности должны иметь толщину в 1.5 раза больше, чем нанесенные на изображение.

- Условия, обозначающие направление поверхностей должны соответствовать стандартам.

- Обозначение шероховатости поверхности производится с использованием общих правил.

Обозначения направления шероховатости поверхности на чертежах

Учитывая структуру материала, конструктор имеет возможность указать необходимые параметры, предъявляемые к качеству поверхностей. Причем характеристики могут указываться по нескольким параметрам с установкой максимально и минимального значения с возможными допусками.

Особые условия

При массовом производстве определенных деталей иногда нарушается заданная форма или их сопряженность. Подобные нарушения увеличивают допустимый износ деталей, и ограничиваются специальными допусками, которые указаны в ГОСТ 2.308. Каждый вид используемого допуска имеет 16 определяющих степеней точности, которые оговариваются для деталей разной конфигурации с учетом используемого материала. Необходимо также учитывать, что используемые допуски размера и конфигурации для деталей имеющих цилиндрическую форму берутся с учетом диаметра деталей, а плоские детали с учетом толщины, а максимальная погрешность не должна превышать показатель допуска.

Правильное использование методики определения показателей шероховатости поверхностей позволяет достичь более высокой точности обработки и размера деталей при соблюдении параметров указанных в нормативных документах, которые дают возможность значительно повысить качество готового продукта.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник: morflot.su

Шероховатость поверхности металла по видам обработки

Шерохотоватость поверхности – это показатели, которые обозначают определенное количество данных характеризующих состояние неровностей поверхности измеряемых сверхмалыми отрезками при базовой величине длины. Совокупность показателей, обозначающих возможную ориентацию направлений неровностей поверхностей с определенными значениями и их характеристикой, задается в нормативных документах ГОСТ 2789-73, ГОСТ 25142-82, ГОСТ 2.309-73. Совокупность требований указанных в нормативных документах распространяется на изделия, изготовленные с использованием различных материалов, технологий и методов обработки, за исключением имеющихся дефектов.

Высокое качество обработки деталей позволяет значительно снизить износ поверхностей, возникновение очагов коррозии, тем самым повышая точность сборки механизмов их надежность при длительной эксплуатации.

Основные обозначения

Шероховатость исследуемой поверхности измеряются на допустимо небольших площадях, в связи с чем базовые линии выбирают, учитывая параметр снижения влияния волнообразного состояния поверхности на изменение высотных параметров.

Неровности на большинстве поверхностей возникают по причине образующихся деформаций верхнего слоя материала при осуществляемой обработке с использованием различных технологий. Очертания профиля получают при проведении обследования с помощью алмазной иглы, а отпечаток фиксируется на профилограмме. Основные параметры, характеризующие шероховатость поверхности имеют определенное буквенное обозначение, используемое в документации, чертежах и получаемые при проведении измерений деталей(Rz, Ra, Rmax, Sm, Si, Tp).

Для измерения неровности поверхности используют несколько определяющих параметров:

- Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм;

- Rz – обозначает высоту измеряемых неровностей определяемую по 10 основным точкам в мкм;

- Rmax –максимальное допустимое значение параметра по высоте.

Обозначение шероховатости поверхности

Также используются шаговые параметры Sm и Si и опорная длина исследуемого профиля tp. Данные параметры указываются при необходимости учитывать условия эксплуатации деталей. В большинстве случаев для измерений используется универсальный показатель Ra, который дает наиболее полную характеристику с учетом всех точек профиля. Значение средней высоты Rz применяется при возникновении затруднений связанных с определением Ra с использованием приборов. Подобные характеристики оказывают влияние на сопротивление и виброустойчивость, а также электропроводимость материалов.

Значения определений Ra и Rz указаны в специальных таблицах и при необходимости могут использоваться при проведении необходимых расчетов. Обычно определитель Ra обозначается без числового символа, другие показатели имеют необходимый символ. Согласно действующим нормативным актам (ГОСТ) существует шкала, в которой даны значения шероховатостей поверхности различных деталей, имеющих подробную разбивку на 14 специальных классов.

Существует прямая зависимость, определяющая характеристики обрабатываемой поверхности, чем выше показатель класса, тем меньшее значение имеет высота измеряемой поверхности и лучше качество обработки.

Как измеряется шероховатость плоскости по видам обработки

Даже самые современные технологии работы с шагренью поверхности не могут обеспечить идеально гладкой поверхности. В связи с этим, всегда присутствуют определенные отклонения от заданного проектного чертежа детали. Они могут носить макро или микрогеометрический характер.

Принято выделять 3 основных разновидностей этого показателя:

- Исходная шагрень (возникает при контакте изделия с разными абразивными насадками);

- Эксплуатационная (проявляется в результате трения и естественного износа в процессе обработки);

- Равновесная (результат трения в условиях стационарной обработки).

Шагрень измеряется комплексно, либо поэлементно. Второй вариант является наиболее точным, но и намного более трудоемкий. На практике применяют следующие 3 основных измерительных метода:

- При помощи щупа. Верхний слой измеряют специализированным датчиком профилометром, оборудованным небольшой алмазной иголкой. На ее конце имеется чувствительная головка, которая предает прибору сигналы при мониторинге плоскости. Действие прибора напоминает эхолот.

Профилометры бывают: электронные, индуктивные и пьезоэлектрические. Более продвинутые приборы под названием профилографы способны фиксировать все полученные измерения для их дальнейшего изучения специалистами — технологами.

- Оптический метод. Представляет собой измерительный вариант шагрени бесконтактным методом, состоящий из нескольких вариантов проведения расчетов.

При помощи растра. На обработанную плоскость фиксируется пластина из тонкого стекла, покрытого специальным растром (напоминает сетку). Далее подаются световые лучи под определенным углом и линии растра совпадают с шагренью поверхности, повторяя ее рельеф.

При помощи тени. На изучаемый элемент кладется специализированная линейка, имеющая скошенное ребро. Именно по нему проходит подаваемый световой пучок. Возникающая при этом тень, досконально отображает рельеф плоскости детали, результаты которого в дальнейшем изучают под микроскопом.

- Микроинтерферентный метод. Измеряют плоскость благодаря искривляющимся полоскам, воспроизводимым прибором интерферометром. А его результаты в дальнейшем изучают под микроскопом и получают точную картину поверхности.

Шероховатость верхнего слоя влияет на дальнейшее применения получаемых деталей. От ее коэффициента зависит качество сварки таких элементов, окраски и других дальнейших операций.

Методы осуществления контроля

Для осуществления контроля шероховатости поверхности используются два метода:

При проведении качественного контроля проводится сравнительный анализ поверхности рабочего исследуемого и стандартного образцов путем визуального осмотра и на ощупь. Для проведения исследования выпускаются специальные наборы образцов поверхностей имеющих регламентную обработку согласно ГОСТ 9378-75. Каждый образец имеет маркировку с указанием показателя Ra и метода воздействия на поверхностный слой материала (шлифовка, точение, фрезерование т.д.). Используя визуальный осмотр можно достаточно точно дать характеристику поверхностного слоя при характеристиках Ra=0.6-0.8 мкм и выше.

Образцы шероховатости поверхности

Количественный контроль поверхности проводится с использованием приборов работающих с применением разных технологий:

- профилометра;

- профилографа;

- двойного микроскопа.

Каким образом контролируется шероховатость обработанной поверхности

Чтобы определить фактическое значение данного параметра, деталь, визуально или органолептическим методом (на ощупь) сравнивают с эталонной версией. Образцы шероховатости установлены нормативом 9378-93. Каждый образец маркируется. На нём, в мкм, проставляются величины параметра Ra, указывается вид обработки (в нашем случае, фрезерование).

Визуально, с приемлемой точностью, доступна оценка поверхности, у которой Ra≥ (6/10 – 8/10) мкм. Если требуется высокая точность, используют применяются микроскопы сравнения (вариант, щупы).

Осуществление количественного контроля рассматриваемых параметров выполняют:

- бесконтактно, с применением специальных приборов (микроинтерферометры, иные);

- контактно (в этом случае потребуются профилографы, профилометры).

В ходе контроля профиль поверхности проходится алмазной иглой специального типа, что позволяет получить фактический профиль поверхности.

Классификация поверхностей

При определении характеристики поверхностного слоя материала необходимо провести классификацию:

- Рабочие поверхности, имеющие сопряжение с изменением местоположения в ходе осуществляемого процесса, по отношению друг к другу (механизмы двигателей, насосов и т.д.). Детали, используемые в механизмах обязательно должны обрабатываться с высокой точностью, а показатели соответствовать величинам Ra=2.5-0.16 мкм, Rz=10-0.8 мкм.

- Установочные поверхности – детали находятся в соприкосновении, но по отношению друг к другу неподвижны. Подлежат обработке и должны соответствовать показателям Ra=20-2.5 мкм, Rz=80-10 мкм.

- Ограничительные и соединительные поверхности – элементы служащие ограничением для работающих механизмов (корпуса приборов, станков и т.д.). Данные поверхности в зависимости от требований могут подвергаться обработке, параметры соответствуют Ra=20-2.5 мкм, Rz=80-10 мкм.

- Поверхности, требующие специальной обработки (детали внешних корпусов механизмов, агрегатов). Параметры шероховатости должны соответствовать Ra=5.0-1.25 мкм, Rz=20-6.3 мкм. Особо стоит отметить требования, предъявляемые к органам управления механизмов, приборов у которых показатели должны, находится на уровне Ra=0.63-0.08 мкм, Rz=3.2-0.4 мкм.

- Используя данные качества поверхности, получаемые при различных методах обработки можно выстраивать технологическую цепочку, обеспечивающую наибольшую эффективность и сокращение времени обработки деталей.

Классы шероховатости поверхности

Нормативные данные также содержатся в ГОСТ 2.309-73 согласно, которому наносятся обозначения на чертежи и содержат характеристики поверхностей по установленным правилам и обязательны для всех промышленных предприятий. Необходимо также учитывать, что знаки и их форма, наносимые на чертежи должны иметь установленный размер с указанием числового значения неровности поверхности. Регламентируется высота знаков, указывается вид обработки.

Знак имеет специальный код, который расшифровывается следующим образом:

- первый знак – характеризует тип обработки исследуемого материала (точение, сверление, фрезерование и т.д.);

- второй знак — обозначает, что поверхностный слой материала не подвергался обработке, а образован путем ковки, литья, прокатки;

- третий знак – показывает, что вид возможной обработки не регламентируется, но должен соответствовать Ra или Rz.

В случае отсутствия знака на чертеже, поверхностный слой не подвергается специальной обработке.

На производстве используют два вида воздействия на верхний слой:

- с помощью частичного удаления верхнего слоя обрабатываемой детали;

- без удаления верхнего слоя детали.

При удалении верхнего слоя материала в основном используется специальный инструмент, предназначенный для выполнения определенных действий – сверления, фрезерования, шлифования, точения, и т.д. В ходе обработки происходит нарушение верхнего слоя материала с образованием остаточных следов от используемого инструмента.

Когда применяется обработка без удаления верхнего слоя материала – штамповка, прокат, литье, происходит смещение структурных слоев их деформация с принудительным созданием «гладко-волокнистой» структуры.

При конструировании и изготовлении деталей параметры неровностей задает конструктор, основываясь на техническом задании определяющим характеристики изделия в зависимости от требований, предъявляемых к изготовляемому механизму, технологии используемой при производстве и степени обработки.

Классы шероховатости.

ГОСТ 2789-73

Стандарт устанавливает специальные параметры и классы для оценки поверхности.

Параметры шероховатости поверхности.

- Rz,мКм – средняя высота микронеровностей по 10 точкам (1 мКм = 0,001 мм).

Проводим любую линию. По отношению к ней расстояния до 5 выступов и до 5 впадин – среднее расстояние между находящимися в пределах базовой длины l

пятью высшими точками выступов и пятью низшими точками впадин, нумеруем от линии, параллельной средней линии.

- Ra, мКм – среднее арифметическое отклонение профиля – среднее заключение, в пределах базовой длиныl

, расстояние точек выступов и точек впадин от средней линии:

Базовая длина – длина участка поверхности, используемая для выделения поверхности, характерных шероховатости поверхности. Обычно значения базовой длины берутся в пределах 0,08…8 мм. Кроме высотных существуют шаговое параметры шероховатости

Sш – средний шаг неровностей профиля.

S – средний шаг неровностей профиля по вершинам.

ГОСТ 2789-73

Классы шероховатости.

ГОСТом установлено 14 классов чистоты поверхности.

Классификацию шероховатости поверхности производят по числовым значениям параметров RaиRzпри нормированых базовых данных в соответствии с таблицей.

Числовые значения величин шероховатости Ra

и

Rz

и базовые длины (

l

) (по ГОСТу 2789-59)

Класс чистоты поверхности

Наибольшая анафелия величин шероховатости в мкм

длина lвмм

Чем выше класс (меньшее числовое значение параметра), тем поверхность более гладкая (чище). Классы шероховатости с 1 – 5, с 13 – 14 определяются параметром Rz, все остальные с 6 по 12 – параметромRa.

Шероховатость поверхности детали задается при конструировании, исходя из функционального назначения детали, т.е. из условий её работы, либо из эстетических соображений.

Нужный класс чистоты обеспечивается технологией изготовления детали.

Шероховатость каждой поверхности детали должна соответствовать назначению этой поверхности. Степень неровности поверхности определяется высотой неровности на данном участке поверхности.

При составлении эскизов с натуры для определения шероховатости поверхностей детали должны быть измерены высоты неровностей поверхности определённой длины, установленной ГОСТом.

Измерение производится специальными приборами (микроскопами и профилографоми) или сравнением с образцами – эталонами.

При составлении эскизов с натуры при деталировании сборных чертежей для приближенного определения шероховатости поверхности детали, в том случае, когда не представляется возможным воспользоватся приборами точного измерения, надо установить назначение данной поверхности и в зависимости от этого определить класс чистоты поверхности.

Знаки обозначения шероховатости должны острием касаться обрабатываемой поверхности и быть направлены к ней со стороны обработки.

| а | б | в | а | б | в | ||

| 1 2 3 | 80 40 20 | — — — | — — — | 320 160 80 | — — — | — — — | 8 |

| 4 5 | 10 5 | — — | — — | 40 20 | — — | — — | 2,5 |

| 6 7 8 | 2,5 1,25 0,63 | 2 1 0,5 | 1,6 0,8 0,4 | 10 6,3 3,2 | 8 5 2,5 | — 4 2 | 0,8 |

| 9 10 11 12 | 0,32 0,16 0,08 0,04 | 0,25 0,125 0,063 0,032 | 0,20 0,10 0,05 0,025 | 1,6 0,8 0,4 0,2 | 1,25 0,63 0,32 0,16 | 1 0,5 0,25 0,125 | 0,25 |

| 13 14 | 0,02 0,01 | 0,016 0,008 | 0,012 0,006 | 0,1 0,05 | 0,08 0,04 | 0,063 0,032 | 0,08 |

| Обозначение шероховатости при различном поверхностей. |

Обозначение шероховатости на изображении детали распологают на линиях контура, на высотных линиях (по возможности ближе к размерной линии) или на полках.

Шероховатость поверхностей, повторяющихся элементов деталей (отверстий, пазов и т.п.) наносим на чертеже один раз.

Если все поверхности детали имеют одинаковую шероховатость, то обозначение выносят в правый верхний угол чертежа, располагая его на расстоянии 5-10 мм от рамки.

Если одинаковый д.б. шероховатость части поверхности, то в правом верхнем углу чертежа помещают обозначение этой шероховатости и рядом знак

, взятый в скобках. Это означает, что все поверхности, на которых на изображениях помещены обозначения шероховатости или знак , должна иметь шероховатость, указанная перед скобкой.

Примеры:

Шероховатость поверхностей деталей:

- неподвижного соединения

- подвижного соединения

Д

ля втулок:

- торцевые поверхности

- наружные поверхности

- конические расточки

- торцевая поверхность,

граничащая с расточкой

проставляется на том изображении, где указан размер, определяющий положение этой поверхности. Нельзя указывать шероховатость на виде, где нет указания размеров.

Не нашли то, что искали? Воспользуйтесь поиском:

Отключите adBlock! и обновите страницу (F5)

Основные правила, используемые для обозначения неровности поверхности на чертежах

Основные правила, которые необходимо использовать при выполнении чертежа:

- На чертеже указываются все шероховатости поверхности для используемого материала без учета используемых методов.

- Нанесение значений шероховатостей осуществляется на разрезах, которые имеют размер.

- Знаки наносятся на всех видах линий используемых в чертеже.

- При наличии у знака полки его местоположение определяется по отношении к основной надписи.

- Если изделие имеет разрыв на чертеже, то производится маркировка только одной части изображения.

- Если поверхностный слой требует использования обработки участков детали различного класса, то производится разделение с помощью сплошной линии.

- В случае сокращения места необходимого для нанесения обозначений на чертеже возможно допустимое упрощение знаков.

- При одинаковом значении шероховатости поверхности контура, значение наносится один раз.

- При идентичности различных поверхностей с одинаковыми значениями шероховатости, допускается нанесение значений один раз.

- Знаки, обозначающие неровности должны иметь толщину в 1.5 раза больше, чем нанесенные на изображение.

- Условия, обозначающие направление поверхностей должны соответствовать стандартам.

- Обозначение шероховатости поверхности производится с использованием общих правил.

Обозначения направления шероховатости поверхности на чертежах

Учитывая структуру материала, конструктор имеет возможность указать необходимые параметры, предъявляемые к качеству поверхностей. Причем характеристики могут указываться по нескольким параметрам с установкой максимально и минимального значения с возможными допусками.

Примеры обозначения шероховатости

Обозначение шероховатости симметрично расположенных элементов симметричных изделий наносят один раз Если шероховатость одной и той же поверхности различна на отдельных участках, то эти участки разграничивают сплошной тонкой линией с нанесением соответствующих размеров и обозначения шероховатости. Через заштрихованную зону линию границы между участками не проводят.

Обозначения шероховатости поверхности зубьев

Обозначение шероховатости поверхности профиля резьбы

Пример обозначения шероховатости наружной резьбы

Пример обозначения шероховатости внутренней резьбы

Пример обозначения шероховатости внутренней конической резьбы

Пример обозначения шероховатости внутренней резьбы

Особые условия

При массовом производстве определенных деталей иногда нарушается заданная форма или их сопряженность. Подобные нарушения увеличивают допустимый износ деталей, и ограничиваются специальными допусками, которые указаны в ГОСТ 2.308. Каждый вид используемого допуска имеет 16 определяющих степеней точности, которые оговариваются для деталей разной конфигурации с учетом используемого материала. Необходимо также учитывать, что используемые допуски размера и конфигурации для деталей имеющих цилиндрическую форму берутся с учетом диаметра деталей, а плоские детали с учетом толщины, а максимальная погрешность не должна превышать показатель допуска.

Правильное использование методики определения показателей шероховатости поверхностей позволяет достичь более высокой точности обработки и размера деталей при соблюдении параметров указанных в нормативных документах, которые дают возможность значительно повысить качество готового продукта.

Шероховатость при токарной обработке

Этот показатель отображается в виде совокупности малых шагов базовой длины обрабатываемой плоскости и ее неровностей. Современное токарное оборудование обеспечивает максимально возможное качество производства деталей. Шагрень при токарной обработке является величиной, которая просчитывается еще на стадии проектирования будущего изделия.

Во многих станках по умалчиванию устанавливаются требуемые допуски шагрени на плоскости, что сильно облегчает задачу персонала и увеличивает объемы производства. Основным фактором здесь является точные показатели шагрени для конкретного материала, из которого состоит будущая деталь.

Таблица перевода шероховатости rz в ra

В зависимости от характера не технологичности возможны два разных решения: а) если отсутствуют сведения о шероховатости поверхностей детали, то в крайний правый столбец ведомости N 2 необходимо внести запись: «указать способ и высоту шероховатости в соответствии с функциональным назначением детали и предполагаемой технологией изготовления». Дальнейшее решение задачи выполняется с помощью преподавателя; б) если не указана высота шероховатости, то в крайний правый столбец ведомости N 2 необходимо внести запись: «указать высоту шероховатости в соответствии с функциональным назначением детали». Дальнейшее решение задачи выполняется с помощью преподавателя.

Для обеспечения технологичности высоты шероховатости необходимо последовательно выполнить следующие действия: а) все значения высоты шероховатости, указанные в чертеже не по шкале Ra, необходимо перевести в шкалу Ra, с помощью таблицы 6.

Таблица 6.

Таким образом, важно отметить

, что обеспечение технологичности высоты шероховатости требует учёта комплекса требований (соответствие шкале, подчёркнутым значениям ряда, отклонениям размера, отклонениям формы и расположения поверхности).

Все намечаемые исправления необходимо оформить записью в ведомости N 2 (например: «заменить, соответственно, на следующие значения по шкале Ra: 3.2 мкм, 1.6 мкм»).

Выбирая ближайшие подчёркнутые числа из ряда нормальных чисел ( см. правило Е3 ), необходимо

обязательно учесть

два взаимосвязанных фактора:

- чем больше (грубее) выбранная шероховатость, тем меньше затраты на её достижение;

- высота шероховатости поверхности не должна быть равной и выходить за пределы, как точности размера этой поверхности, так и отклонения этой поверхности по форме или взаимному расположению. Например, невозможно, чтобы для цилиндра Ø 24h7(–0.021) с отклонением от соосности, равным 20 мкм, была назначена высота шероховатости, равная 25 мкм по шкале Ra (следует назначить 12.5 мкм).

Таким образом, важно отметить, что обеспечение технологичности высоты шероховатости требует учёта комплекса требований (соответствие подчёркнутым значениям ряда, отклонениям размера, отклонениям формы и расположения поверхности).

Все намечаемые исправления необходимо оформить записью в ведомости N 2 (например: «заменить, соответственно, на следующие значения по шкале Ra: 3.2 мкм, 1.6 мкм»).

Внести в ведомость N 2 запись с указанием действия для обеспечения технологичности (например: «устранить обозначение шероховатости с вида слева»).

Внести в ведомость N 2 запись с указанием действия для обеспечения технологичности (например: «устранить обозначение шероховатости с отверстия Ø 12Н14»).

- выбранное значение должно быть больше 2.5 мкм, совпадать с одним из подчёркнутых значений ряда нормальных чисел ( см. правило Е3 ), не должно быть равным и выходить за пределы, как точности размера своей поверхности, так и отклонения этой поверхности по форме или взаимному расположению. Определившись с новым значением шероховатости, в ведомость N 2 вносится запись: «увеличить шероховатость отверстия Ø 50Н7 с 1.25 мкм до 3.2 мкм по шкале Ra».

Внести запись в ведомость N 2: «исправить на чертеже». Для непосредственных исправлений в чертеже следует обратиться к требованию Е7 .

-

Рассчитать показатель исходной технологичности чертежа (ПТЧ) детали по формуле:

«Число плюсов в ведомости N 1» ПТЧ = ——————————————————— «Сумма плюсов и минусов в ведомости N 1»

- Округлить значение ПТЧ до 3-го знака после запятой и внести число в ведомость N 1.

- Выполнить (по усмотрению преподавателя

) исправленный чертеж детали с учётом решений об исправлениях, изложенных в крайнем правом столбце ведомости N 2. - Завершённая в полном объеме (согласно заданию) работа оценивается по результатам заполнения ведомостей N 1, 2 и выполнения (если требуется) чертежа детали.

ОСНОВНЫЕ ПАРАМЕТРЫ ШЕРОХОВАТОСТИ И ИХ ОБОЗНАЧЕНИЯ ( по ГОСТ 2789 — 73 )

Шероховатость поверхности

— это совокупность неровностей поверхности с относительно малыми шагами, выделенная с помощью базовой длины.

где, l

— базовая длина: m — средняя линия профиля; Sm— средний шаг неровностей профиля; S — средний шаг местных выступов профиля; Himax— отклонения пяти наибольших максимумов профиля; Himin— отклонения пяти наибольших минимумов профиля; himax— расстояние от высших точек пяти наибольших максимумов до линии, параллельной средней и не пересекающей профиль; himin— расстояние от низших точек пяти наибольших минимумов до этой же линии; Rmax— наибольшая высота профиля; у — отклонения профиля от линии; tp — относительная опорная длина профиля; р — уровень сечения профиля; bi— длина отрезков, отсекаемых на заданном уровне р.

ГОСТ 2789-73

полностью соответствует международной рекомендации по стандартизации ИСО Р 468. Он устанавливает перечень параметров и типов направлений неровностей, которые должны применяться при установлении требований и контроле шероховатостей поверхности, числовые значения параметров и общие указания.

1. Требования к шероховатости поверхности должны устанавливаться исходя из функционального назначения поверхности для обеспечения заданного качества изделий. Если в этом нет необходимости, то требования к шероховатости поверхности не устанавливаются и шероховатость этой поверхности контролироваться не должна.

2. Требования к шероховатости поверхности должны устанавливаться путем указания параметра шероховатости (одного или нескольких) из перечня значений выбранных параметров и базовых длин, на которых происходит определение параметров.

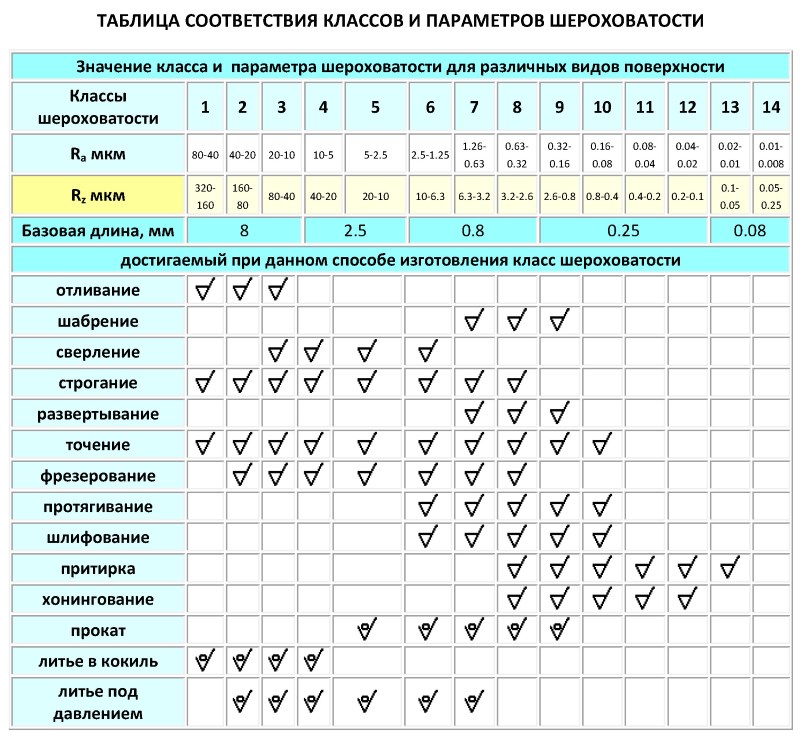

ТАБЛИЦА СООТВЕТСТВИЯ КЛАССОВ ШЕРОХОВАТОСТИ

При необходимости дополнительно к параметрам шероховатости поверхности устанавливаются требования к направлению неровностей поверхности, к способу или последовательности способов получения (обработки) поверхности.

Для номинальных числовых значений параметров шероховатости должны устанавливаться допустимые предельные отклонения.

3. Требования к шероховатости поверхности не включают требований к дефектам поверхности, поэтому при контроле шероховатости поверхности влияние дефектов поверхности должно быть исключено. При необходимости требования к дефектам поверхности должны быть установлены отдельно.

Допускается устанавливать требования к шероховатости отдельных участков поверхности (например, к участкам поверхности, заключенным между порами крупнопористого материала, к участкам поверхности срезов, имеющим существенно отличающиеся неровности).

Требования к шероховатости поверхности отдельных участков одной поверхности могут быть различными.

4. Параметры шероховатости (один или несколько) выбирают из приведенной номенклатуры:

— среднеарифметическое отклонение профиля;

Rz

— высота неровностей профиля по десяти точкам;

Rmax

— наибольшая высота профиля;

Sm

— средний шаг неровностей;

S

— средний шаг местных выступов профиля;

tp

— относительная опорная длина профиля, где р — значение уровня сечений профиля.

Параметр Ra является предпочтительным.

5. Числовые значения параметров шероховатости (наибольшие, номинальные или диапазоны значений) выбирают из таблицы

СРЕДНЕАРИФМЕТИЧЕСКОЕ ОТКЛОНЕНИЕ ПРОФИЛЯ Ra, мкм

6. Относительная опорная длина профиля tp:

7.Числовые значения уровня сечения профиля р выбирают из ряда:

5; 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90 % от Rmax.

8. Числовые значения базовой длины l

выбирают из ряда:

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ И ЕЕ ВЛИЯНИЕ НА РАБОТУ ДЕТАЛЕЙ

В процессе формообразования деталей на их поверхности появляется шероховатость – ряд чередующихся выступов и впадин сравнительно малых размеров. Шероховатость может быть следом от резца или другого режущего инструмента, копией неровностей форм или штампов, может возникать вследствие вибраций, возникающих при резании, а также в результате действия других факторов.

Влияние шероховатости на работу деталей машин многообразно: — шероховатость поверхности может нарушать характер сопряжения деталей за счет смятия или интенсивного износа выступов профиля ; — в стыковых соединениях из-за значительной шероховатости снижается жесткость стыков ; — шероховатость поверхности валов разрушает контактирующие с ними различного рода уплотнения ; — неровности, являясь концентраторами напряжений, снижают усталостную прочность деталей ; — шероховатость влияет на герметичность соединений, на качество гальванических и лакокрасочных покрытий ; — шероховатость влияет на точность измерения деталей ; — коррозия металла возникает и распространяется быстрее на грубо обработанных поверхностях ; и т.п.

В техпpоцессе пpи ноpмиpовании шеpоховатости pекомендуется пpименять высотные паpаметpы Ra и Rz

Параметр Rz нормируется в тех случаях, когда прямой контроль Ra с помощью профилометров невозможен.

Hа pисунке пpиведены значения этих паpаметpов для наиболее часто встpечающихся видов обработки, которых возможно достичь резанием:

— фрезерование:

Ra 12,5 — 0,4 (3 — 8 классы обработки); —

сверление:

Ra 12,5 — 0,2 (3 — 9 классы обработки); —

прорезание:

Ra 50 — 3,2 (1 — 5 классы обработки); —

протягивание:

Ra 6,3 — 0,2 (4 — 9 классы обработки); —

резьбонарезание:

Ra 6,3 — 1,6 (4 — 6 классы обработки); —

развертывание:

Ra 2,5 — 0,4 (5 — 8 классы обработки); —

растачивание:

Ra 3,2 — 0,1 (5 — 10 классы обработки); —

шлифование:

Ra 3,2 — 0,1 (5 — 10 классы обработки).

В таблице приведены значения паpаметpов шероховатости для некотоpых наиболее часто встpечающихся элементов деталей и соединений.

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ ПРИ МЕХАНИЧЕСКИХ МЕТОДАХ ОБРАБОТКИ

Обозначения шероховатости поверхностей и правила нанесении их на чертежах изделий устанавливает ГОСТ 2.309-73. который полностью соответствует ИСО 1302-78. Обозначения шероховатости проставляют на всех поверхностях изделия, выполняемых по чертежу, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

При наличии в обозначении шероховатости только значения параметра (параметров) применяют знак без полки.

В обозначении шероховатости поверхности, вид обработки которой конструктором не устанавливается, применяют знак по рис. а).

В обозначении шероховатости поверхности, которая должна быть образована удалением слоя материала, например, точением, фрезерованием, травлением и т.п. применяют знак по рис. б).

В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала, например, литьем, ковкой, штамповкой, прокатом, волочением и т.п.. а также поверхности, не обрабатываемой по данному чертежу, применяют знак по рис. в).

Значение параметра шероховатости указывают в обозначении шероховатости:

В примере t5070 указана относит. опорная длина профиля tp = 70% при уровне сечения профиля р = 50%.

Базовую длину в обозначении шероховатости поверхности не указывают, если требования к шероховатости нормируют указанием параметров Ra, Rz, и определение параметров должно производиться в пределах базовой длины, соответствующей значению параметров.

Вид обработки поверхности указывают в обозначении шероховатости только в случаях, когда он является единственным, применимым для получения требуемого качества поверхности.

Допускается применять упрощенное обозначение шероховатости поверхностей с разъяснением его в технических требованиях чертежа.

В упрощенном обозначении используют знак √ и строчные буквы русского алфавита в алфавитном порядке, без повторений и. как правило, без пропусков.

При указании номинального значения параметра шероховатости значения параметров записывают сверху вниз в следующем порядке:

— параметр высоты неровностей профиля; — параметр шага неровностей профиля; — относительная опорная длина профиля.