Определение износа конструкций и элементов мостовых сооружений на автомобильных дорогах

«Методика» определения износа является частью нормативной базы Системы управления эксплуатацией мостовых сооружений (СУЭМ) и предназначена для определения качества элементов и конструкций, учитывающего имеющиеся дефекты и повреждения, степень из развития и распространенность. «Методика» отражает только физический износ и может использоваться в системе контроля качества конструкций для количественной оценки изменения их состояния и планирования работ по содержанию, ремонту, капитальному ремонту, модернизации и реконструкции мостовых сооружений. Загрузить файл

1.4 MB

Источник: elima.ru

ОДМ 218.3.014-2011: Методика оценки технического состояния мостовых сооружений на автомобильных дорогах

3.19 аварийное состояние: Техническое состояние, при котором с большой степенью вероятности в ближайшее время можно ожидать аварию.

Автономный дом: БЕЗ воды, БЕЗ электричества

Примечание — Под аварией мостового сооружения понимают происшествие, представляющее разрушение или обрушение конструкции или группы конструкций мостового сооружения, или получение ими таких деформаций, при которых его эксплуатация невозможна.

3.29 вид дефекта: Классификационная группа, сформированная по общности одного или нескольких признаков (причин появления, механизма образования, внешних проявлений и других признаков, кроме классификации по возможным последствиям и качественной оценки предполагаемого ущерба от данного дефекта).

3.26 габарит приближения строений: Предельное поперечное геометрическое очертание свободного пространства в плоскости, перпендикулярной к продольной оси проезжей части, внутри которого не могут быть расположены какие-либо части сооружения или устройства.

3.24 грузоподъемность: Характеристика мостового сооружения, соответствующая наибольшим классам нормативных временных нагрузок и наибольшей величине эталонных автомобильных нагрузок, при которых наступает предельное состояние первой группы наиболее слабой несущей конструкции с учетом ее фактического состояния.

3.28 дефект в мостовом сооружении (дефект): Каждое отдельное несоответствие в мостовом сооружении установленным требованиям нормативно-технической и (или) конструкторской (проектной) документации.

1 Дефекты могут являться последствием конструкционных ошибок (конструктивные дефекты), появиться на стадии изготовления, строительства (строительные дефекты) или в период эксплуатации (эксплуатационные дефекты). Дефект изготовления или строительства означает несоответствие значения параметра технического состояния объекта требованиям на изготовление, строительство, вызываемое нарушением технологии, ее недостатками и другими причинами в период строительства или выполнения ремонтных работ. Дефект, приобретенный при эксплуатации, — это зафиксированное при контроле технического состояния накопленное повреждение с выходом фактического значения параметра технического состояния объекта за установленные предельно допустимые значения. Различают также деградационные дефекты, возникшие при эксплуатации по причинам, связанным с естественными процессами старения, физическим износом, усталостью, негативным воздействием внешней среды, а также в результате морального износа.

Продажа. Жилой дом. 180м² на 4.2 соток

2 Термин «дефект» связан с терминами «неисправность» и «отказ», но не является их синонимом. Находясь в неисправном состоянии, объект может иметь один или несколько дефектов. Дефект может отражать состояние отказа — события, характеризующегося потерей способности выполнять требуемые функции, или состояние, отличное от отказа. Отказ объекта может произойти при появлении в нем одного или нескольких дефектов только в том случае, когда вышедший за установленный предел параметр технического состояния является определяющим работоспособность данного объекта.

3.13 исправное состояние: Состояние, при котором объект соответствует всем требованиям нормативной и (или) конструкторской (проектной) документации.

3.33 капитальный ремонт мостовых сооружений: Изменение параметров мостовых сооружений, которое не влечет за собой изменение класса, категории и (или) первоначально установленных показателей функционирования таких объектов и при котором не требуется изменение границ полос отвода и (или) охранных зон таких объектов.

3.12 категория (вид) технического состояния: Категория, характеризуемая соответствием или несоответствием качества объекта определенным техническим требованиям, установленным технической документацией на этот объект.

1 Категория (вид) технического состояния определяется признаками и стабильными значениями переменных параметров в данный момент времени.

2 Переход объекта из одной категории технического состояния в другую, худшую категорию обычно происходит либо по причине морального износа, либо вследствие событий: повреждений или отказов. Совокупность фактических состояний объекта, способствующих переходу в новое состояние, охватывает так называемый жизненный цикл объекта, который протекает во времени и имеет определенные закономерности.

3.30 категория дефекта: Классификационная группа, отражающая значимость данного дефекта по комплексному риску, влиянию на основные показатели технического состояния, а также отражающая качественную оценку предполагаемого ущерба от данного дефекта.

Примечание — В мостовых сооружениях различают несущественные, малозначительные, значительные, опасные и критические дефекты.

3.5 конструкция: Часть мостового сооружения, состоящая из конструктивно объединенных элементов, выполняющая определенные функции (несущие, ограждающие, защитные и (или) другие).

1 В мостовом сооружении конструкции делят на основные, обеспечивающие основные функциональные свойства мостового сооружения, и неосновные (вспомогательные), обеспечивающие, например, защиту и безопасность только в экстремальных ситуациях, удобство содержания в период эксплуатации и другие вспомогательные функциональные свойства.

2 Из множества основных конструкций выделяют несущие конструкции, основной функцией которых является восприятие усилий от постоянных и временных нагрузок.

3.27 критический отказ в мостовом сооружении: Отказ конструкции или ее элемента, который может привести к тяжелым последствиям: травмированию людей, значительному материальному ущербу или неприемлемым экологическим последствиям, тяжесть которых в пределах данного анализа признана недопустимой и требует принятия специальных мер по снижению вероятности данного отказа и(или) возможного ущерба, связанного с его возникновением.

3.6 мостовое полотно: Система элементов, расположенных на пролетном строении и предназначенных для обеспечения комфортности и безопасности движения транспортных средств и пешеходов, а также для отвода воды с поверхности покрытия ездового полотна, тротуаров и сопряжений с подходами.

Примечание — Мостовое полотно обычно включает одежду мостового полотна, тротуары, ограждения, а также объединенные конструктивно с мостовым полотном элементы системы водоотвода.

3.1 мостовое сооружение: Искусственное сооружение, состоящее из одного или нескольких пролетных строений и опор, предназначенное для пропуска различных видов транспорта и пешеходов, а также водотоков, селей, скота, коммуникаций различного назначения, порознь или в различных комбинациях над естественными или искусственными препятствиями.

Примечание — К искусственным препятствиям относятся искусственные водоемы, водные каналы, автомобильные и железные дороги, другие инженерные сооружения, а также территории предприятий, городские территории, через которые проходит автомобильная дорога.

3.14 неисправное состояние: Состояние, при котором объект не соответствует хотя бы одному из требований нормативной и (или) конструкторской (проектной) документации.

3.16 неработоспособное состояние: Состояние объекта, при котором значение хотя бы одного параметра, характеризующего его способность выполнять основные функции, не соответствует требованиям нормативной и (или) конструкторской (проектной) документации.

Примечание — Для сложных объектов, к которым относятся мостовые сооружения, из множества неработоспособных состояний выделяют частично неработоспособное состояние, названное ограниченно-работоспособным, при котором у объекта частично нарушены функциональные свойства.

3.32 нормальная эксплуатация мостового сооружения: Эксплуатация мостового сооружения в соответствии с условиями, предусмотренными в строительных нормах или задании на проектирование.

3.17 ограниченно-работоспособное состояние: Состояние объекта, характеризующееся наличием таких дефектов, при которых его безопасная эксплуатация с требуемым уровнем надежности возможна при постоянном контроле технического состояния и введении специальных ограничений (по нагрузкам, скорости движения или другим параметрам, определяющим функциональные свойства).

Примечание — Для несущих конструкций мостового сооружения ограниченно-работоспособное состояние характеризуется, в первую очередь, недостаточной грузоподъемностью, определяемой расчетами по предельным состояниям.

3.22 остаточный срок службы мостового сооружения: Календарная продолжительность эксплуатации мостового сооружения от момента контроля его технического состояния до перехода в предельное состояние.

3.21 параметр технического состояния мостового сооружения или конструкции: Признак технического объекта, количественно характеризующий его свойства.

3.18 предельное состояние строительного объекта: Состояние строительного объекта, при котором дальнейшая его эксплуатация недопустима, затруднена или нецелесообразна.

Примечание — Предельные состояния конструкций мостовых сооружений разделяют на две группы — первую и вторую. При переходе основной конструкции мостового сооружения в предельное состояние первой группы его эксплуатация, как правило, временно или окончательно прекращается.

3.20 признак технического состояния мостового сооружения или конструкции: Качественная или количественная характеристика свойств объекта.

3.7 проезжая часть: Часть дороги, предназначенная для размещения полос движения транспортных средств.

3.8 пролетное строение: Система, состоящая из конструктивно объединенных элементов, перекрывающая все пространство или его часть между двумя или несколькими опорами, предназначенная для восприятия нагрузок от мостового полотна, собственного веса, транспортных средств и пешеходов и передачи нагрузок на опоры. Пролетные строения относят к основным несущим конструкциям мостового сооружения.

Примечание — Элементы пролетного строения общего функционального предназначения можно рассматривать как элементы отдельных подсистем — элементы проезжей части, элементы главных балок (ферм, арок), элементы вантовой (висячей) системы, элементы связей и др.

3.15 работоспособное состояние: Состояние объекта, при котором он способен выполнять требуемые функции в соответствии с нормативной и (или) конструкторской (проектной) документацией.

3.34 реконструкция мостовых сооружений: Изменение параметров мостовых сооружений, которое влечет за собой изменение класса, категории и (или) первоначально установленных показателей функционирования таких объектов (мощности, грузоподъемности и других) или при котором требуется изменение границ полос отвода и (или) охранных зон таких объектов.

Примечание — Перестройку, которая подразумевает замену существующих конструкций мостового сооружения, относят к реконструкции.

3.35 Остальные термины с соответствующими определениями приняты в соответствии с ГОСТ 15467-79, ГОСТ Р 27.002-2009, title=»190-ФЗ Градостроительный кодекс Российской Федерации», title=»384-ФЗ Технический регламент о безопасности зданий и сооружений», title=»196-ФЗ О безопасности дорожного движения» «О безопасности дорожного движения».

3.23 ремонтопригодность: Способность объекта к поддержанию или восстановлению состояния, в котором он может выполнять требуемые функции.

3.4 система: совокупность элементов мостового сооружения, объединенных конструктивно и (или) функционально для выполнения некоторых требуемых функций.

3.9 система водоотвода: Совокупность конструкций и элементов, предназначенных для удаления воды с мостового сооружения.

Примечание — Как правило, большинство элементов системы водоотвода связаны только функционально, а конструктивно не связаны между собой.

3.2 технический объект (объект): Любая функциональная единица определенного целевого назначения (система, подсистема, элемент, устройство), которую можно рассматривать в отдельности в периоды проектирования, строительства, эксплуатации, изучения, исследования и испытаний.

Примечание — Объектами могут быть мостовые сооружения, группы конструкций, конструкции, а также их элементы.

3.10 техническое состояние мостового сооружения: Совокупность подверженных изменению в процессе эксплуатации свойств мостового сооружения, характеризуемая в определенный момент времени показателями, параметрами, установленными в нормативно-технической и (или) конструкторской (проектной) документации на объект.

Примечание — Состояние мостового сооружения характеризуется тем, что описывает переменные свойства объекта.

3.11 функциональные свойства мостового сооружения: Свойства, характеризующие основное назначение мостового сооружения — обеспечение безопасного и комфортного движения автомобилей с расчетными скоростями в неконтролируемом режиме, пропуска тяжелых транспортных средств в контролируемом режиме, судов, и (или) прохода пешеходов в течение установленного времени эксплуатации.

3.31 эксплуатация (техническая эксплуатация) мостового сооружения: Совокупность мероприятий, направленных на приведение и поддержание объекта в работоспособном состоянии.

3.3 элемент: Составная часть сложного технического объекта, рассматриваемая при проведении анализа как единое целое, не подлежащее дальнейшему разукрупнению, имеющая самостоятельные характеристики, используемые при расчетах, и выполняющая определенную частную функцию в интересах сложного объекта, который по отношению к элементу представляет собой систему.

Примечание — Элементами могут быть балка, плита, диафрагма, ригель и т.д.

3.25 эталонные автомобильные нагрузки: Временные вертикальные нагрузки заданной структуры, моделирующие колонну автомобилей и служащие для определения их максимальной массы, при которой они могут быть безопасно пропущены по мостовому сооружению при неконтролируемом режиме эксплуатации.

Примечание — Безопасность пропуска транспортных средств характеризуется отсутствием опасности наступления предельного состояния первой группы в мостовом сооружении от этих нагрузок.

Словарь-справочник терминов нормативно-технической документации . academic.ru . 2015 .

Полезное

Смотреть что такое «ОДМ 218.3.014-2011: Методика оценки технического состояния мостовых сооружений на автомобильных дорогах» в других словарях:

параметр технического состояния — признак технического состояния, количественно характеризующий любые свойства объекта [4]. Источник: СТО 17330282.27.140.001 2006: Методики оценки технического состояния основного оборудования гидроэлектростанций … Словарь-справочник терминов нормативно-технической документации

признак технического состояния — качественная или количественная характеристика любых свойств объекта [4]. Источник: СТО 17330282.27.140.001 2006: Методики оценки технического состояния основного оборудования гидроэлектростанций … Словарь-справочник терминов нормативно-технической документации

категория (вид) технического состояния — 3.12 категория (вид) технического состояния: Категория, характеризуемая соответствием или несоответствием качества объекта определенным техническим требованиям, установленным технической документацией на этот объект. Примечания 1 Категория (вид)… … Словарь-справочник терминов нормативно-технической документации

параметр технического состояния мостового сооружения или конструкции — 3.21 параметр технического состояния мостового сооружения или конструкции: Признак технического объекта, количественно характеризующий его свойства. Источник: ОДМ 218.3.014 2011: Методика оценки технического состояния мостовых сооружений на… … Словарь-справочник терминов нормативно-технической документации

признак технического состояния мостового сооружения или конструкции — 3.20 признак технического состояния мостового сооружения или конструкции: Качественная или количественная характеристика свойств объекта. Источник: ОДМ 218.3.014 2011: Методика оценки технического состояния мостовых сооружений на автомобильных… … Словарь-справочник терминов нормативно-технической документации

система — 4.48 система (system): Комбинация взаимодействующих элементов, организованных для достижения одной или нескольких поставленных целей. Примечание 1 Система может рассматриваться как продукт или предоставляемые им услуги. Примечание 2 На практике… … Словарь-справочник терминов нормативно-технической документации

техническое — 3.1.5 техническое диагностирование (диагностирование): Процесс определения технического состояния объекта технического диагностирования с определенной точностью. Результатом диагностирования является заключение о техническом состоянии объекта… … Словарь-справочник терминов нормативно-технической документации

дефект — 02.02.22 дефект (изображение) [defect]: Отсутствие или недостаточность характеристики, необходимой для удовлетворения требованиям по применению, что может отрицательно влиять на способность функциональной единицы к выполнению требуемой функции.… … Словарь-справочник терминов нормативно-технической документации

категория — 3.1 категория: Класс или группа объектов, обладающих одними и теми же общими качественными характеристиками. Источник … Словарь-справочник терминов нормативно-технической документации

Источник: normative_reference_dictionary.academic.ru

Отраслевой дорожный методический документ методические рекомендации по оценке пропускной способности автомобильных дорог Предисловие

1. РАЗРАБОТАН АНО «Институт Проблем Безопасности Движения» (Автономная некоммерческая организация «ИПБД»), Московским автомобильно-дорожным государственным техническим университетом (МАДИ), Иркутским государственным техническим университетом, Тихоокеанским государственным университетом, ФГУП «РОСДОРНИИ», ООО «ИНЭМДорТранс» по заказу Росавтодора.

2. ВНЕСЕН Управлением эксплуатации и сохранности автомобильных дорог Росавтодора взамен «Руководства по оценке пропускной способности автомобильных дорог», одобренного Министерством автомобильных дорог РСФСР в 1982 г. [1]

3. ИЗДАН на основании распоряжения Федерального дорожного агентства от ____________ N _____________.*

* См. ярлык «Примечания».

4. ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР.

Раздел 1. Область применения

Настоящие «Методические рекомендации по оценке пропускной способности автомобильных дорог» (далее — Рекомендации) распространяются на существующие и проектируемые автомобильные дороги общего пользования федерального, регионального или межмуниципального значения, а также на городские дороги и улицы. Настоящие Рекомендации могут быть использованы в дорожно-эксплуатационных организациях и предприятиях Федерального дорожного агентства Министерства транспорта России, проектных организациях и органах управления дорожным хозяйством субъектов Российской Федерации.

Раздел 2. Нормативные ссылки

В настоящем методическом документе использованы ссылки на следующие документы:

а) ГОСТ Р 50597-93 Автомобильные дороги и улицы. Требования к эксплуатационному состоянию, допустимому по условиям обеспечения безопасности движения.

б) ГОСТ Р 52289-2004 Технические средства организации дорожного движения. Правила применения дорожных знаков, разметки, светофоров, дорожных ограждений и направляющих устройств.

в) ГОСТ Р 52291-2004 Технические средства организации дорожного движения. Светофоры дорожные. Общие технические требования.

г) ГОСТ Р 52398-2005 Классификация автомобильных дорог. Основные параметры и требования.

д) ГОСТ Р 52399-2005 Геометрические элементы автомобильных дорог.

Раздел 3. Термины, определения и обозначения

3.1 В настоящих Рекомендациях использованы следующие термины и определения:

3.1.1 Интенсивность движения — количество транспортных средств, проходящие в единицу времени через определенное сечение дороги.

3.1.2 Состав движения — качественный показатель транспортного потока, характеризующий наличие в нем различных типов транспортных средств.

3.1.3 Пропускная способность — максимальное число автомобилей, которое может пропустить участок дороги в единицу времени в одном или двух направлениях в рассматриваемых дорожных и погодно-климатических условиях.

3.1.4 Теоретическая пропускная способность — пропускная способность участка дороги при транспортном потоке, состоящего только из легковых автомобилей и движущегося с одинаковыми интервалами по горизонтальному участку дороги.

3.1.5 Практическая (фактическая) пропускная способность — пропускная способность участка дороги в реальных условиях движения.

3.1.6 Расчетная пропускная способность — число автомобилей, которое может пропустить в единицу времени участок проектируемой дороги, с характерными дорожными условиями, при принятой схеме организации движения.

3.1.7 Уровень обслуживания — комплексный показатель экономичности, удобства и безопасности движения, характеризующий состояние транспортного потока.

3.1.8 Уровень (коэффициент) загрузки движением — отношение фактической интенсивности движения по автомобильной дороге, приведенной к легкому автомобилю, к пропускной способности за заданный промежуток времени.

3.1.9 Плотность движения — число автомобилей на 1 км дороги.

3.1.10 Коэффициент скорости движения — отношение средней скорости движения транспортного потока при рассматриваемом уровне обслуживания к средней скорости свободного движения.

3.1.11 Коэффициент насыщения движением — отношение средней плотности движения при рассматриваемом уровне обслуживания к максимальной плотности движения.

3.1.12 Эталонный участок дороги — горизонтальный прямолинейный участок дороги не менее двух полос движения; ширина полосы составляет 3,75 м; укрепленные обочины имеют ширину 3 м; расстояние видимости превышает 800 м; дорожное покрытие сухое, ровное, шероховатое; на обочинах отсутствуют боковые препятствия, снижающие скорость; расстояние между пересечениями в одном уровне составляет более 5 км.

3.2 В настоящих Методических рекомендациях по оценке пропускной способности и уровней загрузки автомобильных дорог использованы следующие сокращения и обозначения:

— интенсивность движения, авт/ч;

— суточная интенсивность движения, авт/сут;

— часовая интенсивность движения, авт/ч;

— максимальная часовая интенсивность движения, авт/ч;

— пропускная способность дороги, авт/ч;

— максимальная практическая пропускная способность, легк. авт/ч;

, ,,,,- уровни обслуживания;

— скорость движения в свободных условиях, км/ч;

— плотность потока, авт/км;

— максимальная плотность потока, авт/км;

— итоговый коэффициент снижения пропускной способности;

, , . — частные коэффициенты снижения пропускной способности;

— коэффициент (уровень) загрузки движением;

Источник: studfile.net

Технология работ по ликвидации мелких повреждений асфальтобетонных покрытий дорог

Под мелкими повреждениями асфальтобетонных покрытий понимают разрушения, которые не требуют устройства слоев усиления, износа или поверхностных обработок. Такие разрушения носят локальный характер и представляют собой поперечные и продольные трещины или одиночные и отдельные выбоины, которые не свидетельствуют о существенной потере прочности дорожной одежды.

К трещинам, относящимся к мелким повреждениям, не требующим детальной инструментальной оценки прочности, относятся:

- поперечные трещины, расположенные на расстоянии друг от друга 8–10 и 6– 8 на дорогах I и II категории, а на дорогах более низких категорий шаг таких трещин составляет 4–6 м;

- продольная осевая (центральная) трещина;

- продольные боковые трещины дорогах III и IV категорий. Иллюстрации таких дефектов приведены на рис. 1 – 4.

Рис. 1. Общий вид поперечных трещин, расположенных на расстоянии 4 – 6 и 3 – 4 м (обнаружены при визуальной оценке состояния дорожной одежды дороги Омск – Павлодар)

Рис. 2. Продольная центральная (осевая) трещина (обнаружена при визуальной оценке состояния дорожной одежды дороги Омск – Павлодар)

Рис. 3. Одиночная выбоина (обнаружена при визуальной оценке состояния дорожной одежды дороги Красноярский тракт в г. Омске)

Рис. 4. Одиночная выбоина (обнаружена при визуальной оценке состояния дорожной одежды Омск – Павлодар)

Классификация дефектов покрытий приведена в нормативном документе ОДН 218.0.006–2002, в котором также даны правила визуальной оценки состояния дорожной одежды. Суть визуальной оценки состоит в определении баллов, присваиваемых микроучасткам обследуемого покрытия и последующем вычислении средневзвешенного балла, который служит оценкой состояния характерного участка.

В том случае, если средневзвешенный балл оказывается больше предельной величины, то необходимости в детальном обследовании, состоящем в инструментальной оценке прочности, нет. Это значит, что характерные участки, оцененные средневзвешенным баллом, превышающим предельную величину, в усилении дорожной одежды не нуждаются. Если такие участки имеют соответствующий требованиям ГОСТ Р 50597–93 и ОДН 218.0.006–2002 коэффициент сцепления шины с покрытием, а также требуемые показатели продольной и поперечной ровности, то мероприятия по ремонту состоят в заливке трещин и заделке выбоин. Измерения коэффициента сцепления и показателей ровности производятся различными приборами. Эти приборы можно подразделить на динамические или мобильные, измеряющие показатель при движении, и статические, измеряющие показатель в точке покрытия при установке прибора над ней.

Иллюстрации измерения коэффициентов сцепления приведены на рис. 5 – 7.

Рис. 5. Установка ПКРС-2У: а – общий вид; б – фрагмент измерения

Рис. 6. Иллюстрация сброса груза при измерении коэффициента продольного сцепления с помощью прибора ППК-МАДИ-ВНИИБД

Рис. 7. Снятие отсчета по кольцу и шкале прибора ППК-МАДИ-ВНИИБД

Правила измерения коэффициента сцепления различными приборами и обработка данных регламентирована ОДН 218.0.006–2002, ГОСТ 30413–96, ТУ 17.1.004–87. Эти правила мы рассмотрим в подразделе пособия, посвященного технологиям ремонтных мероприятий по повышению коэффициента сцепления шины с покрытием. Ровность покрытия является важным транспортноэксплуатационным показателем. Если этот показатель не соответствует требованиям ОДН 218.0.006–2002, то согласно ОДН 218.1.052–2002

- необходимо устройство выравнивающего слоя или устройство конструктивного слоя усиления даже в случаях, когда прочность обеспечена. Ровность подразделяют на продольную и поперечную. Для ее оценки используют различные показатели и приборы. Например, для оценки продольной ровности используют показатель ровности по ПКРС-2У или показатель ровности по толчкомеру, а также просвет под трехметровой рейкой и амплитуду, определяемую продольным нивелированием. Поперечную ровность или глубину колеи оценивают просветом под двухметровой рейкой. На рис. 8 приведена иллюстрация измерения показателя ровности прибором ПКРС 2У, измерения просветов под трех-

метровой рейкой и глубины колеи под двухметровой рейкой показаны на рис. 9 –11.

Рис. 8. Измерение показателя ровности установкой ПКРС-2У (диагностика ул. Химиков, г. Омск)

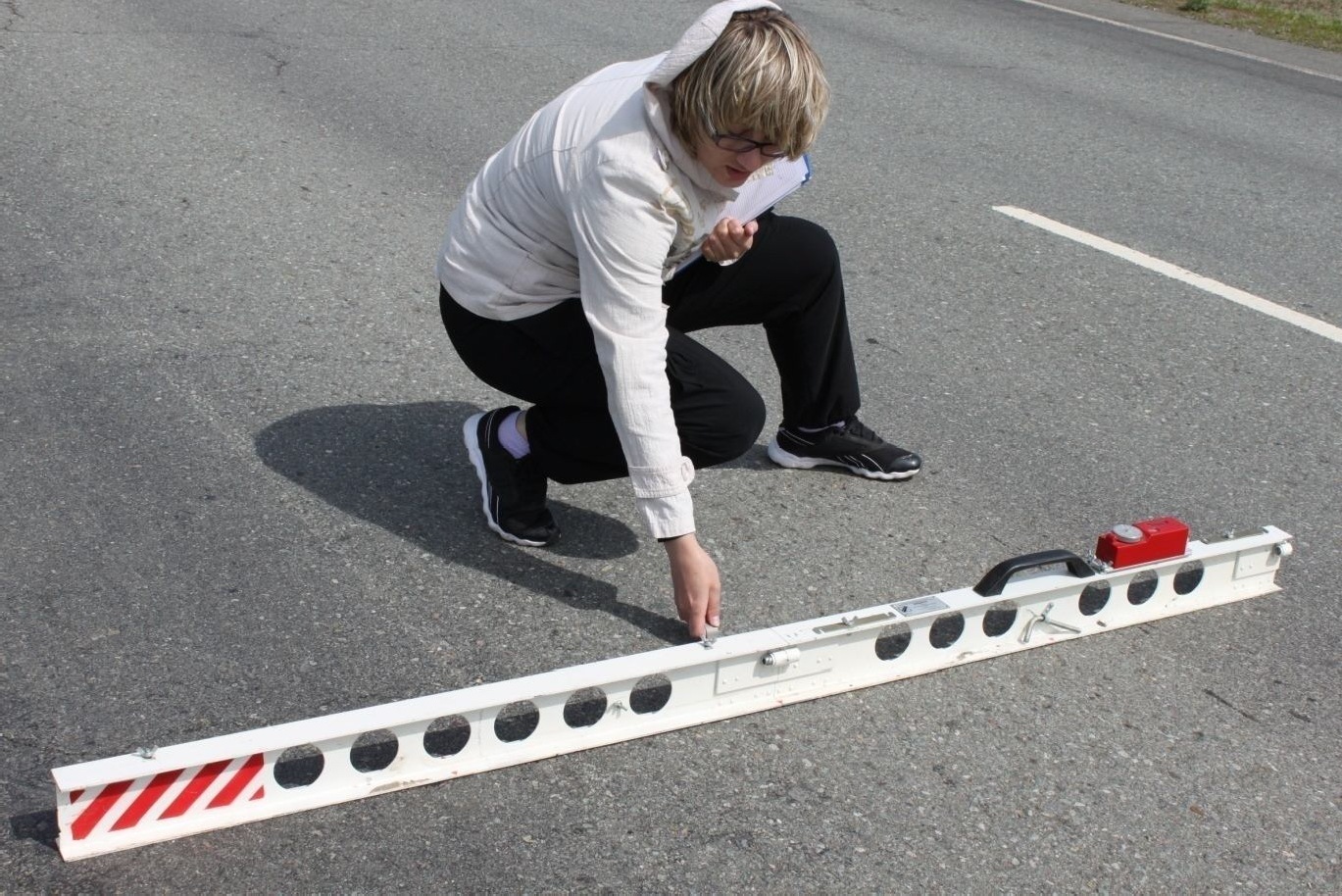

Рис. 9. Измерение просвета под трехметровой рейкой (диагностика ул. Красноярский тракт, г. Омск)

Рис. 10. Измерение просвета под двухметровой рейкой (диагностика дороги Омск – Павлодар РК Казахстан)

Рис. 11. Определение величины просвета по клиновому промернику

Выполнив визуальную оценку состояния дорожной одежды, измерения коэффициента сцепления, показателей продольной ровности, глубины колеи, и убедившись, что все характеристики соответствуют требованиям стандартов и нормативов, можно назначать мероприятия по ликвидации мелких повреждений. Поэтому знакомство с современными технологиями начнем именно с ликвидации мелких повреждений, но вначале рассмотрим традиционные технологии устранения таких дефектов.

Традиционные способы ремонта

Наиболее эффективным и экономически оправданным традиционным методом устранения трещин и защиты покрытия от разрушения на несколько лет является разделка и заливка трещины специальными мастиками-герметиками. Метод основан на необходимости механического удаления разрушенного и окисленного дефектного материала слоя покрытия на определенную глубину вдоль направления развития трещины и создания «паза» правильной геометрической формы для последующего его заполнения герметизирующим материалом. Технология работ описывается в методических рекомендациях, вступивших в действие взамен ВСН 24–88, а также ОДМ. Для заделки выбоин традиционно применяют ремонт картами, его подразделяют по используемой асфальтобетонной смеси: горячей, холодной или литой.

Заливку трещин традиционно разделяют на несколько этапов. Количество этапов и технология производства работ зависят от величины раскрытия трещины. ОДМ 218.3.036–2013 по ширине раскрытия классифицирует трещины на три вида: узкие (ширина раскрытия до 5 мм), средние узкие (ширина раскрытия до 20 мм) и широкие (ширина раскрытия 20 – 30 мм и более).

Герметизация узких трещин включает в себя три технологические операции, к которым относят:

- Продувку трещины сжатым воздухом.

- Прогрев трещины.

- Заливку трещины битумной эмульсией или мастикой, имеющей высокую проникающую способность.

Технология герметизации средних трещин состоит в последовательном выполнении 6 технологических операций.

- Разделка трещин.

- Удаление отложений и продуктов износа.

- Просушивание паза трещины.

- Прогрев боковых стенок трещины.

- Заливка паза трещины герметиком.

- Присыпка поверхности герметика песком.

Широкие трещины герметизируют, выполняя 5 технологических операций.

- Механическая очистка трещины.

- Продувка трещины сжатым воздухом.

- Прогрев боковых стенок трещины и подгрунтовка при необходимости.

- Заделка трещины минерально-мастичной или органоминеральной ремонтной смесью, литой эмульсионно-минеральной или же мастично-щебеночной смесью.

- Уплотнение асфальтобетонной смеси в трещинах при необходимости. Для выполнения разделки трещины применяют раздельщики трещин или нарезчики швов. Необходимость этой операции продиктована тем, что вблизи края трещины асфальтобетон накопил повреждения, их нужно удалить.

Для примера в табл. 1 приведены иллюстрация и технические характеристики оборудования – нарезчика швов, который можно применить для разделки трещины в асфальтобетонном покрытии.

Технические характеристики нарезчика швов CrackPro E0300

| Общий вид | Технические характеристики | Величина | ||

|

Масса, кг | 250 | ||

| Габариты, мм | длина | 1117 | ||

| ширина | 832 | |||

| высота | 1194 | |||

| Глубина обработки трещины, мм | До 38 | |||

| Ширина обработки трещины, мм | минимальная, мм | От 12 | ||

| максимальная, мм | До 50 | |||

| Двигатель | Kohler | |||

| Мощность двигателя, л.с. | 25 | |||

| Тип топлива | Бензин | |||

| Емкость топливного бака, л | 25 | |||

При выполнении этой технологической операции необходимо, чтобы кромка, ограничивающая паз трещины, не имела повреждений асфальтобетона. Поэтому основным требованием при работе с раздельщиком трещин или нарезчиком швов является периодический осмотр режущего элемента, например алмазного диска, и в случае обнаружения износа его нужно своевременно заменить.

Дело в том, что повышенный износ диска не позволит сохранить кромку разделанной трещины без дефектов. Разрушение кромки не даёт возможность герметизировать трещину должным образом, что приводит к некачественному выполнению всего цикла работ. Иллюстрация разделки трещины приведена на рис. 12.

Рис. 12. Разделка трещины

После разделки паза трещины из него необходимо удалить продукты износа, в том числе мелкие частицы. Впоследствии от качества выполнения этой операции зависят силы сцепления герметика со стенкой паза трещины, то есть адгезионная прочность. Для выполнения этой технологической операции применяются ручные шуровки и компрессор высокой производительности. Крупные продукты износа удаляются вручную, а компрессор позволяет тщательно очистить паз от пыли, появившейся в результате разделки, и удалить иные отложения, оставшиеся в глубине трещины.

Для повышения адгезии герметика и очищенного паза трещины его необходимо просушить и прогреть. Критерием достаточности прогрева и качества его выполнения служит появление на стенках трещины растопленного битума. Главным технологическим требованием при выполнении этой операции является недопущение перегрева трещины.

Дело в том, что перегревание полости трещины сопровождается выжиганием битума, что неминуемо приведёт к резкому понижению адгезии и дальнейшему разрушению покрытия вокруг трещины. Для выполнения этой операции могут применяться компрессоры, осуществляющие прогрев горячим воздухом, за рубежом такие механизмы называют тепловым копьем. Иллюстрация и технические характеристики одного из таких вариантов оборудования приведены в табл. 2.

Технические характеристики теплового копья CrackJetII

Подготовленный паз трещины заполняется герметиком. Такой процесс называют заливкой или герметизацией трещины. Для качественного выполнения этой операции в очищенную, просушенную и разогретую полость разделанной трещины нужно немедленно подать специальный битумный герметик. Для выполнения операции применяют плавильно-впрыскивающую установку. Для понижения динамической нагрузки на шов и снижения прилипания герметика к колесу проезжающего автомобиля необходимо стараться заполнить только внутреннюю полость трещины без перелива через край.

Сразу же после заполнения трещины герметиком сверху место ремонта засыпается смесью гранитного отсева с минеральным порошком или, в крайнем случае, песком. Преимущество смеси состоит в том, что она снижает текучесть герметика в первые секунды, что предотвращает стекание герметика по уклону дороги. Вторым не менее важным назначением смеси и песка является обеспечение требований, выдвигаемых к коэффициенту сцепления шины с покрытием.

Третьим предназначением присыпки смесью или песком является снижение прилипания герметика к колёсам проезжающих автомобилей. В результате этой операции на поверхности залитой трещины создается «пластырь», предохраняющий мастику от вытекания и воздействия шин автомобилей.

Иллюстрации технологических процессов заливки трещины и присыпки залитого места приведены на рис. 13 и 14.

Рис. 13. Заливка трещины мастикой

Рис. 14. Присыпка залитой трещины

В настоящее время для герметизации трещин применяют современные заливщики, на базе которых смонтирован весь комплект оборудования, необходимый для санации. Один из таких заливщиков и его технические характеристики приведены в табл. 3.

Технические характеристики заливщика CRAFCO EZ 1000 C

Из анализа описанных нами технологических операций следует, что основным материалом, необходимым для качественной санации трещин, является герметик, в качестве которого обычно используют битумную мастику. Поэтому выбору мастики необходимо уделять внимание.

В настоящее время выпускается большое количество мастик. Поэтому необходимо изучать область применения различных марок и технические характеристики, заявленные производителем.

Эти характеристики при выполнении входного контроля качества проверяются на предмет соответствия требованиям стандартов и нормативов в лабораториях строительного контроля (от заказчика) и операционного контроля (от подрядчика). Для примера нами рассмотрен подбор мастики из ассортимента компании ООО «Интек». В табл. 4 даны условия применения дорожных мастик «Брит» марок БР (битумно-резиновые) и БП (битумно-полимерные).

Условия применения мастик «Брит»

Из анализа данных табл. 4 следует, что для санации разделанных трещин на участках дорог II – V технических категорий необходимо применять мастики БР-Т-85 или БП-Т-85. В табл. 5 приведены технические характеристики мастик «Брит».

Технические характеристики мастик «Брит»

Ориентируясь на характеристики мастик БР-Т-85 или БП-Т-85 можно подобрать соответствующий им аналог и применить его для герметизации трещин.

Данные табл. 5 проверяются на предмет соответствия стандарту, после чего делается вывод об экономической целесообразности приобретения выбранной мастики. Приобретенная и поставленная партия мастики подвергается входному контролю, при котором показатели технических характеристик проверяются в лаборатории.

Для качественного ремонта необходимо соблюдать все представленные нами требования. Качество работ по заделке трещин оценивается визуально. Все технологические дефекты герметизации трещины отчетливо видны. Для примера на рис. 15 и 16 приведены иллюстрации герметизации трещины различного качества.

Рис. 15. Некачественная герметизация трещины (трещина не разделана, герметик в пазе отсутствует)

Рис. 16. Трещина герметизирована, но отсутствует пластырь из отсевов щебня или песка

Традиционная технология заделки выбоин картами основана на применении горячей, холодной и литой асфальтобетонной смесей.

Сравнивая асфальтобетонные смеси, применяемые при ремонте покрытия картами, отметим, что наибольшее распространение получили горячие и холодные смеси различных составов, которые подбираются в лаборатории и утверждаются рецептом. Широкое применение таких асфальтобетонных смесей объясняется наличием в дорожной отрасли асфальтобетонных заводов способных готовить холодные и горячие смеси в требуемом качестве, а также доступностью щебня‚ песка‚ минерального порошка‚ битума и различных поверхностно-активных веществ, используемых в качестве исходных материалов. Другая причина широкого применения асфальтобетонных смесей при ремонте покрытий заключается в большом опыте выполнения асфальтобетонных работ, в то время как современные альтернативные методы ремонта осваиваются медленно.

Выбирая между холодной и горячей смесью ремонта картами необходимо руководствоваться тем, что параметры прочности горячего асфальтобетона‚ приготовленного на вязком битуме‚ в 2–3 раза выше, чем холодного. Поэтому холодные смеси применяют для ремонта покрытий дорог III–IV категорий, а горячие – используют для устройства карт на дорогах более высоких категорий. Исключение составляют холодные смеси, приготовленные на эмульсиях из высокосортных или полимерных битумов. Такие смеси хорошо себя показали при ремонте асфальтобетонных покрытий дорог всех технических категорий в разных дорожно-климатических зонах. Литые смеси, как и горячие, применяют при ремонте покрытий дорог I–II категорий.

Тем не менее в ряде случаев ремонта покрытий горячей асфальтобетонной смесью наблюдается низкое качество, которое обуславливает малый срок службы заделанных дефектных мест. Причины низкого качества связывают с нарушением технологии ремонта картами. Среди таких нарушений можно выделить:

- плохую, некачественную подготовку карты ремонта;

- доставку горячей смеси в транспортных средствах, не приспособленных для сохранения тепла;

- несоблюдение правил укладки смеси, которая происходит на мокрую или неподгрунтованную поверхность.

В связи с этим, описывая технологию ремонта покрытий горячей асфальтобетонной смесью, заострим внимание на отдельных технологических операциях.

Прежде всего отметим, что при работе с горячими асфальтобетонными смесями необходимо соблюдать требования СП 78.13330.2012 и ОДМ, регламентирующие правила приготовления, транспортирования, укладки и уплотнения этого материала. Укладка горячей асфальтобетонной смеси допустима только в сухую погоду при температуре окружающего воздуха весной и летом не ниже 5 о С, а осенью температура воздуха должна быть не ниже 10 о С. Работы с горячей асфальтобетонной смесью при более низких температурах допускаются, но с выполнением ряда специальных требований и условий, как к составу смеси, так и к технологии производства работ. При производстве работ с применением горячей асфальтобетонной смеси в диапазоне температур от 0 до 5 о С, необходимо соблюдать комплекс требований, оговоренных СП 78.13330.2012, а при температурах выше –10 о С нужно руководствоваться требованиями специальных методических указаний.

В самом простом случае технология ремонта картами состоит в последовательном выполнении 7 операций:

- Очистка поверхности от пыли, грязи и удаление влаги.

- Разметка границ ремонта выбоины прямыми линиями, которые проводят вдоль и поперек ее осей, но с обязательным захватом покрытия возле выбоины на 3 — 5 см. В случае ремонта дефектного места с частыми выбоинами, расположенными близко друг к другу, их объединяют одним контуром или картой. Захват покрытия возле выбоины на величину 3 – 5 см является обязательным. Дело в том, что вблизи краев выбоины асфальтобетон имеет повреждения структуры. Поэтому такой асфальтобетон необходимо удалить.

- Изготовление карты ремонта, заключающееся во фрезеровании асфальтобетона по очерченному контуру на всю глубину выбоины, но не менее чем на толщину необходимую для качественного уплотнения смеси в карте ремонта. При этом боковые стенки должны быть вертикальными.

- Очистке дна и стенок карты ремонта от мелких кусков, крошек и пыли.

- Обработка дна и стенок карты ремонта тонким слоем горячего битума или битумной эмульсии.

- Заполнение подготовленной карты ремонта ремонтным материалом слоями по 5 – 6 см с учетом коэффициента запаса на уплотнение. При небольших размерах выбоин распределение и выравнивание смеси выполняют вручную, а на больших ремонтируемых участках площадью более 20 – 25 м 2 рекомендуется использовать небольшой тротуарный асфальтоукладчик с регулируемой шириной укладки смеси в пределах 1 – 2 м. Коэффициент запаса на уплотнение для горячих асфальтобетонных смесей, укладываемых вручную, составляет 1,25 – 1,3, а при укладке укладчиком 1,1 – 1,15.

- Уплотнение уложенной смеси.

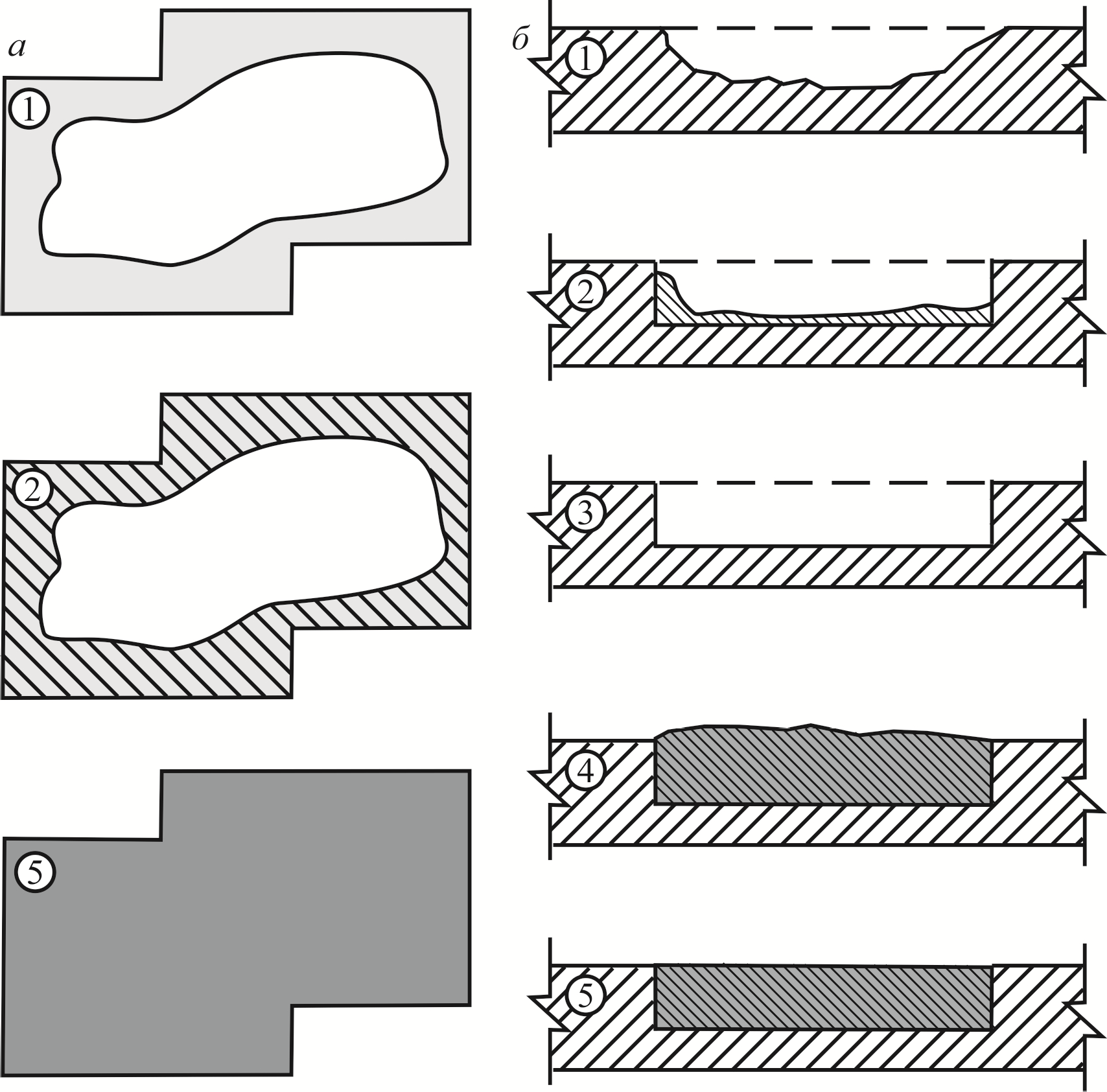

Схема заделки выбоин представлена на рис. 17.

Рис. 17. Схема заделки выбоины: а – план карты ремонта; б – разрез карты ремонта; 1 – разметка выбоины; 2 – удаление поврежденного асфальтобетона; 3 – смазка поверхности выбоины битумным материалом; 4 – заполнение выбоины асфальтобетонной смесью; 5 – уплотнение асфальтобетонной смеси

Уплотнение горячей асфальтобетонной смеси в карте ремонта является важнейшей технологической операцией, от качественного выполнения которой зависит срок службы выполняемого ремонта и эффективность затраченных средств. Многочисленные данные строительного контроля показывают, что коэффициент уплотнения асфальтобетона в местах ямочного ремонта в большинстве случаев не превышает 0‚95–0‚96‚ а по нормативным документам в верхних слоях покрытий из высокоплотных и плотных смесей типов А и Б он должен быть не ниже 0‚99.

Для качественного уплотнения горячей асфальтобетонной смеси в картах ремонта необходимо правильно подбирать уплотняющие средства и эффективно их использовать. Соблюдать все технологические правила и рекомендации, разработанные с учетом особенностей выполнения этой операции при ремонтных работах. Качественное уплотнение асфальтобетона до норм плотности позволит повысить прочность материала‚ его устойчивость и продолжительность службы мест заделки выбоин.

Зачастую при уплотнении горячей смеси в картах ремонта дорожники применяют имеющиеся у них средства уплотнения. Такими средствами уплотнения являются либо статические или вибрационные катки весом 6 тс и более‚ либо самодельные ручные одновальцовые статические катки (до 20–50 кгс). Те и другие не позволяют качественно уплотнить смесь в карте ремонта. От применения легких самодельных катков имеет место недоуплотнение‚ а от применения тяжелых катков возникает разрушение слоя, сопровождаемое поверхностными трещинами‚ сдвигами и другими дефектами.

Правильный выбор средства уплотнения обуславливается размером ремонтируемой карты. Уплотнение смеси в изолированных одна от другой картах площадью 0,2 – 1 м 2 производят с помощью трамбовки массой 12–16 кг или предварительно нагретыми ручными металлическими катками. Смесь уплотняют от краев к середине карты ремонта. При уплотнении горячей асфальтобетонной смеси в небольших картах ремонта можно использовать небольшую вибротрамбовку массой 50–70 кг. При ремонте небольших по площади (до 2–3 м 2 ) карт наиболее целесообразны самоходные виброплиты с ручным управлением весом 60–160 кг‚ снабженные специальным оросителем (водоразбрызгивателем) подошвы рабочей плиты‚ и малогабаритные виброкатки весом около 1–3 т‚ пригодные для больших ремонтных площадей.

В табл. 6 приведены иллюстрация и технические характеристики ручных вибрационных трамбовок.

Технические характеристики ручных вибрационных трамбовок

В табл. 7 приведены иллюстрация и технические характеристики ручных виброплит с бензиновым двигателем.

Технические характеристики виброплит

| Общий вид | Наименование технической характеристики | Величина | |

|

Марка плиты | HZR 80 (Honda) | |

| Рабочая масса, кг | 93 | ||

| Марка двигателя | Honda GX 160 | ||

| Тип топлива | Бензин | ||

| Мощность двигателя, л.с. | 5,5 | ||

| Габариты | Длина, мм | 1100 | |

| Ширина, мм | 500 | ||

| Высота, мм | 950 | ||

| Глубина уплотнения, мм | До 300 | ||

| Размер основания | Ширина, мм | 500 | |

| Длина, мм | 590 | ||

|

Марка плиты | HZR 90 (Honda) | |

| Рабочая масса, кг | 98 | ||

| Марка двигателя | Honda GX 160 | ||

| Тип топлива | Бензин | ||

| Мощность двигателя, л.с. | 5,5 | ||

| Габариты | Длина, мм | 1100 | |

| Ширина, мм | 500 | ||

| Высота, мм | 950 | ||

| Глубина уплотнения, мм | До 300 | ||

| Размер основания | Ширина, мм | 500 | |

| Длина, мм | 590 | ||

|

Марка плиты | HUR-160(Honda) | |

| Рабочая масса, кг | 160 | ||

| Марка двигателя | Honda GX270 | ||

| Тип топлива | Бензин | ||

| Мощность двигателя, л.с. | 9,0 | ||

| Габариты | Длина, мм | 1000 | |

| Ширина, мм | 500 | ||

| Высота, мм | 1200 | ||

| Глубина уплотнения, мм | До 300 | ||

| Размер основания | Ширина, мм | 500 | |

| Длина, мм | 600 | ||

В табл. 8 приведены иллюстрации и технические характеристики катков, рекомендуемых для уплотнения горячей асфальтобетонной смеси в картах ремонта площадью 2–3 м 2 .

Технические характеристики малогабаритных виброкатков

| Общий вид | Техническая характеристика | Величина | |||

|

Марка катка | RD 27100 | |||

| Рабочая масса, кг | 2550 | ||||

| Диаметр вальца, мм | 700 | ||||

| Ширина вальца, мм | 1000 | ||||

| Мощность двигателя, л.с. | 33,7 | ||||

| Габариты | Длина, мм | 2430 | |||

| Ширина, мм | 1100 | ||||

| Высота, мм | 2775 | ||||

| Линейное усилие | Статическое, Н/мм | спереди | 12,1 | ||

| сзади | 13,4 | ||||

| Динамическое, Н/мм | спереди | 24,3 | |||

| сзади | 35,0 | ||||

|

Марка катка | JVR-1000 | |||

| Рабочая масса, кг | 900 | ||||

| Двигатель | DaeDong | ||||

| Тип топлива | Дизельное | ||||

| Мощность двигателя, л.с. | 10 | ||||

| Габариты | Длина, мм | 2650 | |||

| Ширина, мм | 850 | ||||

| Высота, мм | 1300 | ||||

| Диаметр вальца, мм | 410 | ||||

При подборе виброплит или виброкатков следует стремиться к тому, чтобы ширина вальца или плиты была меньше ширины ремонтируемого места. Иначе плита или валец катка будут вынуждено перемещаться по краям существующего покрытия, что будет препятствовать необходимому деформированию и тщательному уплотнению материала‚ находящемуся в карте ремонта. Это препятствие уплотнению усугубляется тогда, когда вследствие уплотнения поверхность уплотняемого материала сравняется с поверхностью существующего покрытия. Помимо соответствия размеров необходимо оценивать уплотняющую способность рабочей подошвы виброплиты, она определяется двумя показателями, к которым относят удельное статическое давление рабочей подошвы и динамичность вибрационного воздействия на смесь. Для предотвращения налипания асфальтобетонной смеси к подошве плиты она в передней части должна иметь систему смачивания.

Тяжелые‚ как правило‚ реверсивные виброплиты‚ имеющие больший вес‚ более высокую амплитуду колебаний (2–3 мм) при частоте 40–80 Гц и большее статическое давление‚ используются в основном на уплотнении слоев и отсыпок из песка и щебня. На асфальтобетонной смеси их применять не следует, так как возможно ее разрушение.

Не менее полезными и эффективными для уплотнения асфальтобетонной смеси являются малогабаритные вибрационные катки. Такие катки могут быть одновальцовыми и двухвальцовыми, могут иметь управление пешим оператором или машинистом. Такие катки наряду с трамбовками и виброплитами широко используются во всем мире.

При подборе вибрационного катка для уплотнения смеси в карте ремонта следует учитывать, что‚ как правило, смесь раскладывается вручную или малогабаритным укладчиком без предварительного уплотнения трамбующим брусом. Поэтому в карте ремонта смесь, уложенная вручную или малым укладчиком, имеет более низкую начальную плотность (коэффициент уплотнения не более 0‚75–0‚80)‚ чем при устройстве покрытий на дорогах большими укладчиками, снабженными вибрационной плитой с трамбующим брусом или с прессующей планкой.

Вследствие этого на начальной стадии уплотнения малогабаритный виброкаток должен обладать меньшим статическим и динамическим силовым воздействием на смесь‚ чем большой каток, следующий за укладчиком при асфальтировании больших площадей в условиях строительства слоев. В противном случае возможно появление дефектов на поверхности укатки (трещины‚ сдвиги‚ прорези).

При заделке выбоин чаще всего используются более технологичные мелкозернистые или даже песчаные смеси‚ укладываемые слоями не более 4–6 см. Для их уплотнения нужны менее интенсивные нагрузки, чем для крупнозернистых и многощебенистых жестких смесей.

Все это обусловило целесообразность и необходимость иметь на малогабаритном катке помимо статического еще один вибрационный режим уплотнения, но более слабый, чем у крупных вибрационных катков. Следует заметить, что величина или интенсивность вибрационного уплотняющего воздействия катка зависит от веса колеблющегося вальца и рамы (пригруза)‚ размеров вальца (ширина‚ диаметр)‚ амплитуды и частоты его колебаний‚ жесткости амортизаторов и других факторов.

Зависит она и от жесткости реактивного отпора уплотняемого материала, характеризуемого параметрами деформируемости смеси (модулем продольной упругости, коэффициентом Пуассона). Эти параметры определяются типом асфальтобетонной смеси (пластичная, песчаная или жесткая, щебенистая)‚ ее состоянием (температура‚ плотность) и толщиной слоя (варьируется от 3–4 до 8–10‚ а иногда до 15–18 см). Очень большое влияние оказывают температура и плотность смеси, которые в процессе уплотнения все время изменяются. Это затрудняет и усложняет технологический процесс выполнения операции уплотнения. По этой причине прочность смеси может возрастать в 3–4 раза, а модуль деформации – до 5–8 раз.

Не рекомендуется подбирать статические и вибрационные катки и оценивать их уплотняющую способность по общему весу или линейному давлению‚ так как возможны технологические и практические ошибки, особенно при применении вибрационных катков.

Более правильно подбирать каток по сжимающим контактным давлениям, возникающим под вальцом статического или динамического (вибрационного) катка и которые обеспечивают уплотняющее деформирование смеси.

Используя параметры вибрационных трамбовок, виброплит и малогабаритных катков, можно укомплектовать специализированный отряд по ямочному ремонту аналогичными уплотнителями. Это позволит обеспечить качественное уплотнение асфальтобетонной смеси до коэффициента уплотнения 0,99.

Ремонт с применением струйно-инъекционных технологий

Другим широко распространенным в настоящее время вариантом ремонта дорожных одежд является струйно-инъекционная холодная технология.

Струйно-инъекционная холодная технология заделки выбоин является сейчас одной из наиболее передовых и прогрессивных, хотя в некоторых странах Европы и в Америке она применяется уже давно. Суть ее состоит в том, что все необходимые операции выполняются рабочим органом одной машины (установки) самоходного или прицепного типа. В начале в России применялись машины зарубежного производства Savalco (Швеция), «Раско», «Дьюра Петчер», «Блоу Петчер» и др.. Позднее появились аналогичные машины российского производства в виде прицепного оборудования – пломбировщика марки БЦМ-24 и УДН-1. Ремонт выбоин инъекционным методом выполняют с применением катионной эмульсии.

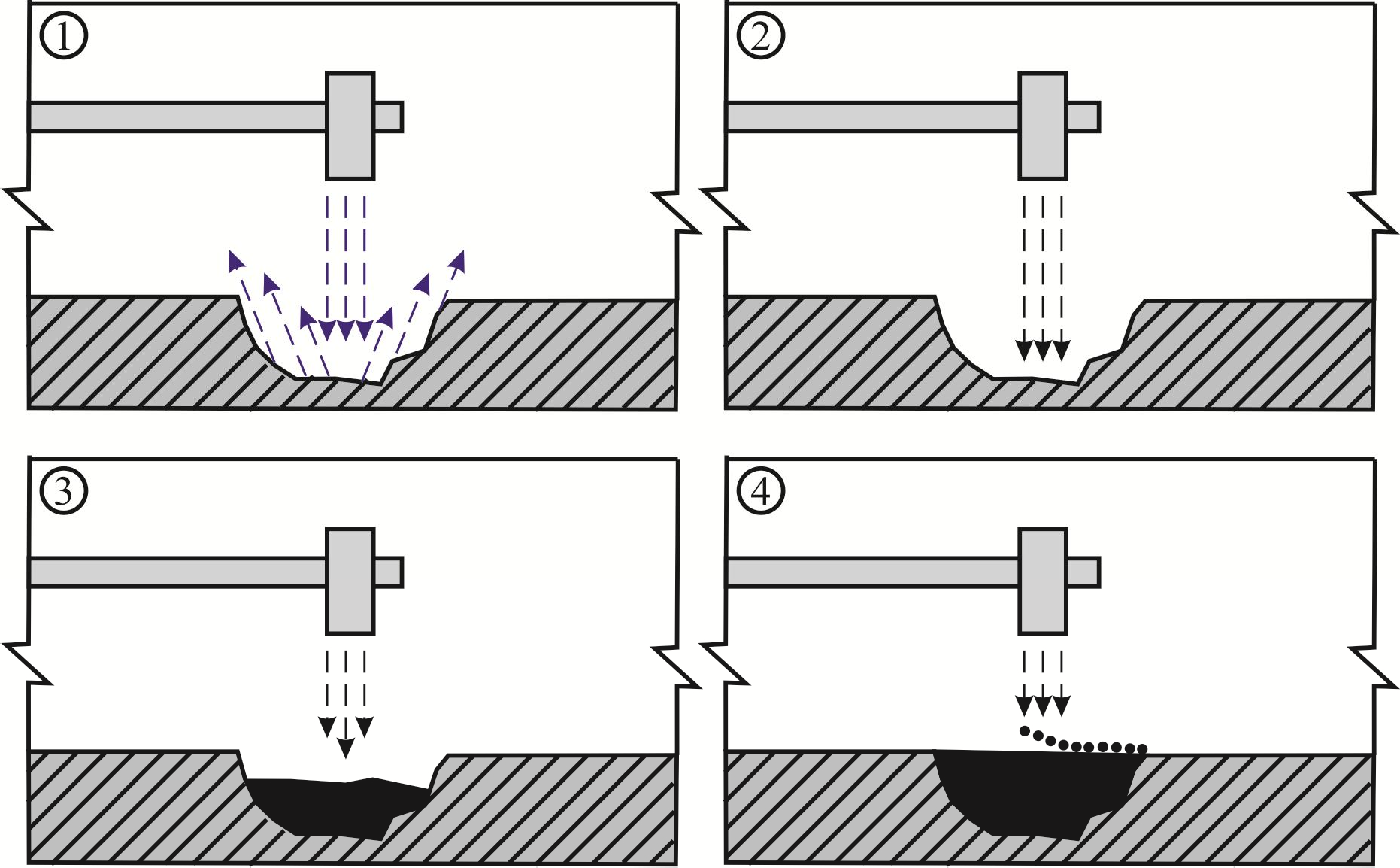

В общепринятом понимании струйно-инъекционная холодная технология включает в себя четыре этапа, проиллюстрированные на рис. 18.

Рис. 18. Этапы заделки выбоины струйно-инъекционным способом: 1 – очистка выбоины воздухом; 2 – подгрунтовка дна и стенок выбоины битумной эмульсией; 3 – заделка выбоины литой эмульсионно-минеральной смесью; 4 – сухая подсыпка каменной мелочи

В первых работах, посвященных развитию этой технологии, сообщалось, что при подготовительных работах разделка покрытия под карту ремонта не требуется. При этом предполагалось, что эмульсия, имея сравнительно малую вязкость, легко проникает в повреждения асфальтобетона, образующиеся на расстоянии 3 – 5 см от края выбоины, и залечивает эти дефекты структуры. Поэтому ряд авторов единодушно высказывают мнение о том, что подготовка выбоины к ремонту сводится только к ее тщательной очистке от пыли, мусора и влаги и к обработке поверхности выбоины битумной эмульсией, а операции обрезки, разлома или фрезерования асфальтобетона вокруг выбоины в этой технологии может не производиться.

По мере накопления опыта применения данной технологии специалисты пришли к пониманию того, что диапазон значений вязкости битумной эмульсии, при которых она способна проникать в дефекты асфальтобетона, расположенного в областях, примыкающих к выбоине сравнительно мал. В реальных условиях такую вязкость эмульсии сложно обеспечить. Поэтому ряд специалистов подчеркивают необходимость фрезерования асфальтобетона вокруг выбоины.

Очистка выбоины выполняется струей сжатого воздуха или методом всасывания. Подгрунтовку выполняют эмульсией, подогретой до 60–75 °С.

Сама заделка выбоины осуществляется посредством ее заполнения мелким щебнем, предварительно обработанным битумной эмульсией в камере смешения машины. За счет вовлечения и подачи щебня воздушной струей его укладка в выбоину происходит с высокой скоростью, что обеспечивает хорошую его упаковку (уплотнение), практически исключающую необходимость в дополнительном использовании виброплит и виброкатков.

Для ямочного ремонта по струйно-инъекционной холодной технологии рекомендуется использовать чистый мелкий щебень фракции 5–10 (15) мм и быстрораспадающуюся катионную (для кислых каменных пород, например, гранита) или анионную (для основных каменных пород, например, известняка) битумную эмульсию 60-процентной концентрации.

Обязательным условием качественного ремонта является обеспечение адгезии битума к щебню и времени распада эмульсии‚ которое не должно превышать 15–20 мин. Эти параметры определяют в лаборатории при входном контроле. В случае несоответствия указанных параметров техническим требованиям следует внести коррективы в состав эмульсии с вводом адгезионных добавок.

В настоящее время работы по заделке выбоин с применением струйно-инъекционной технологии включают в себя от четырех, показанных на рис. 1.18, до 6 этапов, из которых четыре этапа являются обязательными, а два рекомендуемыми, способствующими улучшению качества работ.

Наиболее часто применяемая технология включает в себя четыре этапа, подразделяющиеся на технологические операции, состоящие в следующем:

- Подготовка выбоины к ремонту.

- Фрезерование краев выбоины.

- Освобождение выбоины от продуктов износа от фрезерования, к которым относят куски асфальта и зерна щебня.

- Удаление пыли. Эта операция выполняется при помощи основной машины, позволяющей очистить ремонтируемое место от пыли, грязи, илистых отложений.

- При необходимости выполняется просушивание и прогрев выбоины. Эту операцию можно выполнить тепловым копьём CrackJet компании KM International США. Общий вид и технические характеристики теплового копья CrackJetII приведены в табл. 2.

- Подгрунтовка. Выполняется основной машиной путем розлива битумной эмульсии по месту ремонта.

- Заполнение места ремонта. Выполняется основной машиной и состоит в россыпи мелкого щебня, который предварительно обработан битумной эмульсией в камере смешения машины.

- Присыпка поверхности необработанным щебнем. Эта операция также выполняется основной машиной. Помимо этих обязательных этапов ремонта трещин и выбоин некоторые специалисты рекомендуют еще две технологические операции.

- Россыпь по поверхности отремонтированного места смеси минерального порошка с отсевами гранитного щебня. Эта операция не предусматривается ни производителями техники, ни нормативными документами, но рекомендуется специалистами США. Необходимость этой операции состоит в том, что добавление минерального материала значительно сокращает период распада эмульсии и делает поверхность менее пористой.

- Уплотнение. Данная операция также никем и ничем не предусматривается, но имеет весьма положительный эффект. Например, при работе с трещинами в нее с усилием в несколько тонн вдавливается щебень в трещину. Без уплотнения слой создаётся над трещиной, в котором со временем появляется отраженная трещина. Во время дождя эта трещина наполняется водой, а вследствие гидравлического удара разбивается под движением автомобиля. При работе с ямами уплотнение необходимо по тем же причинам. Также при уплотнении виброплитами происходит более тщательное смешивание эмульсии с минеральным материалом. В этом случае ускоряется химическая реакция по распаду эмульсии и на поверхность выдавливается освободившаяся вода.

Технические характеристики машин для заделки выбоин струйно-инъекционным методом приведены в табл. 9.

Технические характеристики машин для заделки выбоин струйно-инъекционным методом

Ремонт с применением инфракрасных разогревателей асфальтобетона

Последней из рассматриваемых технологий ямочного ремонта асфальтобетонного покрытия является заделка выбоин при помощи установок для инфракрасного нагрева асфальтобетона. Основным преимуществом инфракрасного ремонта является отсутствие холодного соединения или шва. Такой эффект достигается тем, что ремонтируемые участки и примыкающие к ним площади подвергаются воздействию температуры одновременно. То есть ширина нагрева на 20-25 см превышает ширину ремонтируемого (разрыхляемого) участка. Это устраняет любые холодные соединения или швы и создаёт термальную связь в существующем дорожном покрытии, устраняет возможность попадания воды и мусора в швы и основание и не допускает разрушение поверхности.

Технология ремонта выбоин с использованием инфракрасного оборудования состоит в последовательном выполнении 8 операций.

- Очистить участок от мусора и/или воды.

- Установить инфракрасный нагреватель асфальта над участком, предназначенным для ремонта.

- Включить инфракрасный нагреватель от 5 до 9 мин в зависимости от типа, давности, глубины асфальта, сезона.

- Перемешать скребком или граблями размягченный на месте материал, устраняя дефекты,ямы и неровности.

- Для улучшения свойств добавляем восстанавливающий материал 1–2 кг на 1 м 2 .

- Добавить необходимое количество нового асфальта для создания ровной поверхности.

- Разровнять гладилкой.

- Уплотнить уложенный материал до необходимой степени.

Технологической особенностью разогрева является наличие двух периодов с разными режимами. Первый период состоит в нагреве поверхности покрытия, который выполняют до температуры 180 °С. Второй этап представляет собой более плавный нагрев покрытия по всей ширине до температуры около 80 °С в нижней части разогреваемого слоя при неизменной температуре на поверхности покрытия. Режим разогрева регулируется изменением расхода газа и высоты горелок над покрытием от 10 до 20 см.

В табл. 10 приведены технические характеристики установок, применяемых для инфракрасного ремонта асфальтобетонного покрытия.

Технические характеристики установок для инфракрасного ремонта асфальтобетонных покрытий

Выполнив разогрев покрытия, приступают к разрыхлению асфальтобетона на всю глубину выбоины. Для этого применяют грабли. Недостаток материала для заделки выбоины компенсируется добавкой новой горячей асфальтобетонной смеси, которую подают из бункера-термоса. Новую и старую разрыхленную смесь перемешивают и укладывают по всей площади карты слоем больше глубины в 1,2–1,3 раза, то есть с учетом коэффициента запаса на уплотнение.

Уплотнение смеси производят от краёв к середине карты, применяя ручные виброплиты или виброкатки.

Применение установок инфракрасного разогрева асфальтобетона позволяет обойтись без фрезерования материала покрытия и устройства холодных швов. Добавление нового материала обеспечивает регенерацию асфальтобетона. Эти достоинства технологии инфракрасного ремонта позволяют выполнить работы с наилучшим качеством. В результате срок службы отремонтированного участка выше, чем при применении других технологий.

На рис. 19 – 23 представлены некоторые рабочие моменты ремонта асфальтобетонного покрытия при применении инфракрасных нагревателей.

Рис. 19. Передвижение установки КМ4-40 к месту нагрева

Рис. 20. Инфракрасный излучатель

Рис. 21. Разогретый участок

Рис. 22. Перемешивание разогретого установкой КМ4-48

Рис. 23. Разравнивание асфальтобетонной смеси при ремонте установкой КМ4-48

Источник: extxe.com