КОМПЛЕКСНЫЙ ПРОЦЕСС МОНТАЖА СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

Монтаж строительных конструкций представляет собой сложный комплекс связанных между собой процессов и является комплексномеханизированным процессом поточной сборки зданий и сооружений из элементов и конструктивных узлов заводского изготовления.

Монтажный процесс состоит из подготовительных, основных и вспомогательных процессов.

Подготовительные процессы — транспортирование, складирование и укрупнительная сборка. Основные процессы — подготовка к подъему конструкций, выверка и временное закрепление, замоноличивание стыков, швов, антикоррозийная защита сварных соединений и конструкций. Вспомогательные процессы — обслуживание, ремонт различных приспособлений, оснастки, установка якорей, испытание грузозахватных приспособлений и кранов и пр.

Методы и способы монтажа строительных конструкций

Методы монтажа строительных конструкций предопределяют последовательность сборки зданий и сооружений и способы установки конструкций в проектное положение. Выбор метода монтажа зависит от объемно-планировочных и конструктивных решений зданий, а также от конкретных условий строительства.

ТЕХНОЛОГИЯ ПРОФЕССИОНАЛЬНОГО СТРОИТЕЛЬСТВА ЖИЛОГО ДОМА. ОСНОВНЫЕ РЕМОНТНЫЕ И МОНТАЖНЫЕ РАБОТЫ ЗДАНИЯ

Организационные методы определяют направление монтажа, последовательность установки конструкций и характер подачи их к подъемному механизму (рис. 5.1).

При продольном направлении монтажа кран перемещается вдоль пролетов, а конструкции последовательно монтируются в каждом из них. При поперечном направлении монтаж ведется поперек здания. Конструкции устанавливаются поочередно сначала в первых секциях всех пролетов, а затем — в последующих. Комбинированный продольно-поперечный метод представляет собой сочетание двух предыдущих. При круглом, овальном или многоугольном очертании здания в плане используется кольцевой метод, предполагающий ведение работ по ходу часовой стрелки либо наоборот.

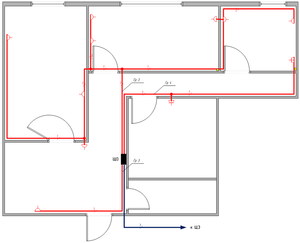

Рис. 5.1. Схема организации монтажа

Вертикальное направление монтажа применяется при возведении высотных зданий, а горизонтальное — для линейно-протяженных зданий и сооружений. Очередность монтажа назначается с учетом требований устойчивости конструкций в процессе выполняемых работ.

Раздельный (дифференцированный) метод предусматривает последовательную установку однотипных конструкций в пределах всего здания или отдельной захватки и только после этого установку конструкций другого типа одним или несколькими кранами. Например, сначала монтируются колонны по всему зданию, затем подкрановые балки, а после этого — элементы покрытия.

Применение раздельного метода целесообразно при больших объемах строительства и при монтаже одноэтажных промышленных зданий с железобетонным каркасом, где на последовательность монтажа конструкций влияет необходимость замоноличивания стыков между колоннами и фундаментами.

Комплексный метод предполагает последовательный монтаж всех разнотипных конструкций в пределах каждой монтажной ячейки (одной или нескольких) за одну проходку крана. Например, сначала устанавливаются четыре колонны, затем последовательно две подкрановые балки, две фермы и элементы покрытия. Преимущество этого метода заключается в возможности освободить фронт для ведения последующих работ, например навески стенового ограждения, устройства кровли и монтажа технологического оборудования.

Этот метод применяется при монтаже многоэтажных зданий, а также одноэтажных промышленных зданий тяжелого типа, например мартеновских цехов.

Комбинированный метод предусматривает сочетание двух предыдущих, т. е. одна часть конструкций устанавливается раздельным методом, а другая — комплексным. Например, колонны и подкрановые балки ведутся раздельным (дифференцированным) методом, а конструкции шатра покрытия — комплексным.

В зависимости от организации подачи конструкции под монтаж различают следующие методы: монтаж с предварительной раскладкой конструкций у места монтажа с приобъектного склада (рис. 5.2, а), транспортных средств (рис. 5.2, б) или конвейерной линии.

Рис. 5.2. Схемы организации монтажных работ:

а — с приобъектного склада; б — с транспортных средств; 1 — склад конструкций; 2 — транспортирование конструкций; 3 — разгрузка с транспортных средств; 4 — стреловой кран; 5 — кассета для хранения конструкций; 6 — башенный кран; 7 — монтируемый элемент

Подача конструкций под монтаж может осуществляться с транспортных средств (с колес), транспортное средство устанавливается в зоне действия крана. Этот метод позволяет исключить предварительную раскладку элементов, т. е. разгрузка совмещается с монтажом. Разновидностью этого метода является подача конструкций с конвейерной линии, на которой поочередно осуществляется ряд операций по укрупнению.

Предварительная раскладка элементов у мест монтажа выполняется обычно при возведении одноэтажных промышленных зданий или, например, когда элементы находятся на приобъектном складе или предварительно укрупняются, оснащаются и подготавливаются к установке на специально отведенной площадке.

Методы выполнения монтажных операций зависят от степени укрупнения конструкций перед подъемом. Монтаж из отдельных отправочных марок (россыпью) производится в случаях, если их вес близок к грузоподъемности применяемого механизма или если из-за малого количества элементов укрупнение оказывается экономически нецелесообразным.

В зависимости от степени укрупнения существуют следующие методы монтажа: мелкоэлементный, поэлементный, блочный и целыми сооружениями (рис. 5.3).

Рис. 5.3. Схемы методов монтажа в зависимости от степени укрупнения

При поэлементном и мелкоэлементном монтаже последовательно устанавливаются конструктивные элементы или отдельные их части: колонны, балки, фермы. Эти методы широко распространены при монтаже зданий из сборных железобетонных элементов.

Эффективность монтажа возрастает, если он ведется блоками конструкций, которые включают в себя два или несколько элементов, или конструктивно-технологическими блоками, состоящими из строительных элементов и определенного оборудования (электрического, механического и др.), или целыми сооружениями, заключающийся в сборке их на земле с последующим подъемом и установкой в проектное положение.

При блочном монтаже конструкции до подъема укрупняются в блоки (плоские, пространственные, блоки полной готовности и т. п.) массой 40. 60 т и более на сборочных конвейерах. Технологические блоки до подъема оснащаются технологическим оборудованием (системы вентиляции, пылеудаления, освещения). Степень укрупнения в блоки зависит от грузоподъемности монтажных машин.

При таком методе монтажа сокращаются количество подъемов, объем работ, выполняемых на высоте, трудоемкость и сроки работ. Этим методом монтируются покрытия промышленных зданий.

Монтаж целыми сооружениями — наиболее совершенная форма блочного монтажа. При этом методе сооружение укрупняется до полной монтажной готовности на земле и в проектное положение поднимается целиком собранным. Этот метод монтажа сопряжен с большими затратами на устройство временных стендов. Применяется такой метод при монтаже инженерных сооружений малой площади опирания: дымовых труб, радиомачт, опор линий электропередач.

Монтаж отдельных конструкций решает более узкие задачи технологического характера в зависимости от конкретных условий строительной площадки, размеров конструкций, применяемых монтажных машин и оснащения.

Способы монтажа отличаются технологическими приемами при возведении зданий и сооружений тем или иным методом. При этом учитываются конкретные условия строительной площадки, размеры конструкций, используемые монтажные машины и механизмы.

Известны следующие способы монтажа конструкций: наращиванием, подращиванием, подъемом со сложным перемещением в пространстве; поворотом; поворотом со скольжением; надвижкой и вертикальным перемещением (рис. 5.4).

Рис. 5.4. Способы монтажа:

а — наращиванием; б — подращиванием; в — подъемом со сложным перемещением в пространстве; г — поворотом; д — поворотом со скольжением; е — надвижкой; ж — вертикальным перемещением; 1 — начальная стадия монтажа; 2 — промежуточная стадия монтажа; 3 — завершающая стадия

При монтаже наращиванием вышележащие элементы конструкций последовательно устанавливаются на ранее смонтированные. При этом высота подъема крюка должна быть больше высоты подъема монтируемой конструкции (рис 5.4, а).

Сущность способа подращиванием заключается в том, что вначале на земле у места монтажа собирается верхняя часть сооружения и поднимается на уровень, несколько превышающий высоту нижележащего элемента. Затем на освобожденное место подводится следующая от верха часть сооружения и она соединяется с ранее поднятой и установленной.

Монтаж ведется чаще всего с помощью двух кранов, мачт или шевров. При этом грузоподъемность монтажного механизма должна быть больше массы всех блоков конструкции, кроме нижнего блока. Этот метод применяется в основном при монтаже башен, высоких резервуаров и в некоторых случаях и при возведении зданий (рис. 5.4, б).

При монтаже способом подъема со сложным перемещением в пространстве монтируемая конструкция или ее часть поднимается, перемещается и опускается на проектную отметку. Высота подъема крюка крана при монтаже этим способом должна быть больше высоты здания (рис. 5.4, в).

При монтаже способом поворота конструкция в процессе ее подъема опирается на заранее подготовленное основание. Поворот происходит относительно грани опирания или шарнира, закрепленного на опоре. По мере подъема нижняя часть остается на месте, а верх постепенно занимает нужное положение. Этот способ применяется для монтажа тяжелых колонн, мачт, труб, опор и т. п. Для монтажа применяются краны, мачты, шеврет т. п (рис. 5.4, г).

При монтаже способом поворота со скольжением нижний конец конструкции опирается на опорную тележку, оборудованную шарниром. В процессе перевода конструкции из горизонтального положения в вертикальное нижний конец конструкции вместе с тележкой перемещается к месту ее установки. При этом конструкция совершает поступательное передвижение, а кран остается на месте (рис. 5.4, б).

При монтаже способом надвижки предварительно в стороне от места монтажа собираются укрупненные блоки или сооружения целиком и с помощью специальных устройств их перемещают к месту установки. Этот метод используется при монтаже покрытий промышленных зданий, пролетных строений мостов и т. п. Применение метода надвижкой позволяет значительно сократить сроки строительства и затраты труда (рис. 5.4, е).

Сущность способа вертикального подъема заключается в том, что конструкции поднимаются и устанавливаются на опоры без перемещения по горизонтали. Для подъема используются подъемники (ленточные или гидравлические), монтажные мачты и порталы (рис. 5.4, ж).

Вертикальный подъем выполняется в следующей последовательности. После подъема конструкции на заданную отметку под нее подводится опора, и после достижения необходимой прочности в стыке монтируемый элемент опускается на проектную отметку.

В зависимости от приемов наводки монтируемых элементов на опоры (проектные отметки) и применяемых при этом технических средств различаются следующие способы монтажа: свободный, ограниченно свободный, ограниченный и принудительный.

При свободном способе, наиболее распространенном, конструкции устанавливаются на опору при ее свободном перемещении без использования каких-либо устройств, ограничивающих ее положение. Точность установки конструкций зависит от опыта монтажников: сначала точность проверяется визуально, а затем с помощью геодезических приборов.

При ограниченно свободном методе, также широко распространенном, применяются несложные приспособления для облегчения наводки, частично ограничивающие перемещение монтируемых конструкций в одном или нескольких направлениях (ориентиры, фиксаторы, ловители и т. п.).

Ограниченный метод связан с использованием различных кондукторных устройств, препятствующих смещению монтируемых элементов во всех направлениях.

Принудительный метод требует необходимой точности изготовления устанавливаемых элементов и соответствующих конструкции опорных узлов. Требуемая точность достигается благодаря дополнительным приспособлениям и кондукторам. Разновидностью принудительного метода является безвыверочный метод, например колонны, подкрановые балки устанавливаются на заранее выверенные опорные поверхности.

Контроль точности установки может быть визуальным (отвес и т. п.) и инструментальным (теодолит, нивелир и т. п.).

Схема монтажа: характеристика и основное применение

В конструкторских документа к различному электротехническому снабжению обязательно прилагается схема монтажа. Эта документально зафиксированная информация представляет собой чертеж и даёт возможность сотрудникам, которые обслуживают или эксплуатируют оборудование, проводить его адекватное обслуживание, контролировать работу, иметь возможность быстро починить, разобравшись в системе подключения благодаря наглядному руководству по расположению его главных узлов.

- Назначение чертежной документации

- Порядок создания сборной электросхемы

- Расположение проводов по чертежам

Назначение чертежной документации

Для техобслуживания, проведения ремонтных работ, установки или настройки оснащения требуется понимать как алгоритм его функционирования, так и метод работы. Именно поэтому сопроводительная документация готовой продукции в обязательном порядке включает схемы-чертежи, где в точном соответствии с реальным положением вещей показаны условные обозначения составляющих и компонентов узлов конструкции, а также имеющиеся между ними связи.

Создание таких схем производится по нормам ЕСКД, регулируемым соответствующим ГОСТом. Такие чертежи особенно актуальны на стадии создания проекта, выпуска, а также в ходе использования оборудования. Исходя их назначения электрические схемы классифицируют по типам:

- Структурные. Применяются для установки центральных функциональных узлов конструкции, отображения имеющихся связей между ними и основного назначения.

- Функциональные. Заключают описание проходящих в местах цепи процессов. На стадии разработки дают возможность составить аналитический шаблон установки, который может дать информацию о функциональном назначении какого-либо раздела. В ходе использования благодаря такой схеме объясняется действие оснащения, что значительно облегчает диагностические работы, настройку и при необходимости исправление.

- Принципиальные. Отражают элементную базу и соединение всех составляющих между собой. Именно эти схемы являются ядром для процесса создания электрооборудования.

- Монтажные. Удостоверяют геометрическое расположение каждого элемента узла, а также иллюстрируют связи между ними, которые выполнены связующими компонентами. На базе схем этого типа происходит сборка электроприборов или их составляющих.

- Общие. Этот вид чертежей даёт возможность наглядно дать информацию об узлах и взаимосвязях между всеми частями, что упрощает понимание установки составного объекта.

Без такого рода чертежной документации не только нельзя собрать качественное и безопасное оборудование, но и трудно осуществлять его адекватное обслуживание.

Порядок создания сборной электросхемы

Применяется несколько методов разработки монтажной электрической схемы, подбор того или иного из них может зависеть как от способа монтажа составляющих, так и от операторного предназначения оснащения. К примеру, для изображения коммутации вторичной цепи применяется адресная маркировка.

Первым делом на чертеж наносят контур устройства, куда вписывают применяемые в оборудовании детали, к примеру, клеммники или опоры с зажимами. Масштаб здесь можно не выдерживать. Свыше чертежа (над контуром) уточняется, что именно обозначено на схеме, например, «Передняя стенка ящика».

Каждый указанный в схеме компонент приобретает уникальный адрес. Чтобы его наглядно представить, наносят окружность диаметром 10−12 мм, поделенную в горизонтальном расположении надвое. В верхнюю сторону окружности заносится номер элемента, в нижнюю — условное обозначение, соответствующее элементу схемы. К примеру, для клеммовой колодки, которая состоит из 10 зажимов, в сборной схеме каждому можно присвоить индивидуальный адрес.

Следует отметить, что деталям, переключающим силовые цепи, выдается лишь условное обозначение, которое не имеет уникального номера компонента.

Создание схемы должно начинаться с формирования заготовки в соответствии с правилами. После ее создания можно приступать к обозначению узлов, при этом применяются адреса, а не линии. Такой подход к маркировке даёт возможность свободно определять направления проводки, что значительно облегчает процесс монтажа.

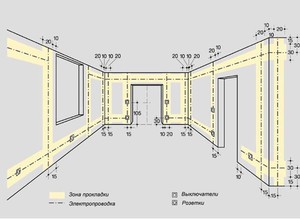

Расположение проводов по чертежам

Электромонтажник, как правило, работает со сборкой деталей в блоке шкафа между проводами. Однако в круг обязанностей некоторых входит и размещение компонентов внутри шкафа.

Производить монтаж следует, придерживаясь следующих правил:

- прежде чем начинать монтаж, необходимо прикинуть, как будут прокладываться провода внутри шкафа;

- нет необходимости прокладывать слишком много проводов, если в схеме сборки есть элементы, которые стыкуются друг с другом экранированным проводом — их следует пролагать отдельно, а экранные жгуты необходимо соединять с общим питанием или землей;

- силовые жгуты рекомендуется закреплять после проведения основной сборки.

Провода для установки чаще всего выдаются в катушках, развертывать их нужно осторожно и не отрезать по нескольку концов, а выверять сразу нужную длину. Для удобства их располагают в специальных подставках для быстрой размотки.

Не рекомендуется терять табличку, прилагаемую к проводу, поскольку на ней указывают данные по сечению провода, а также другие важные данные. Если потерять эти сведения, то в дальнейшем будет сложно установить его характеристики.

Нельзя терять и кембрики: они необходимы для указания на них маршрута, а также для заглушки неиспользуемых концов провода. Указание маршрутов будет кстати, если проводов много и легко запутаться, где какой. Указав маршрут, можно избежать необходимости постоянно прозванивать их. К тому же таким образом упрощается поиск поломок и отладка работы устройства.

Порядок разработки монтажной схемы, её назначение и сфера применения

В конструкторской документации к любому электротехническому оборудованию в обязательном порядке включается монтажная схема. Давайте рассмотрим, насколько важен этот чертеж, что он позволяет понять персоналу, обслуживающему или эксплуатирующему оборудование, то есть его прямое назначение. Ознакомимся с примерами и принципом построения.

Назначение

Начнем с базисной основы. Для обслуживания, ремонта, монтажа или наладки оборудования необходимо понимать как алгоритм его работы, так и принцип действия. С этой целью в сопроводительную документацию изделий включаются схемы, представляющие собой чертежи, на которых отображаются условные обозначения компонентов и составных узлов устройства, а также существующие между ними связи.

Построение схем выполняется по нормам ЕСКД, которые регулирует соответствующий ГОСТ. Данные чертежи востребованы на этапе проектирования, производства, а также в процессе эксплуатации оборудования. В зависимости от назначения электрические схемы принято классифицировать по типам. Они бывают:

- Структурными. Используются для определения основных функциональных узлов устройства, отображения существующих взаимосвязей между ними и общего назначения.

- Функциональными. Содержат описание протекающих в участках цепи процессов. На этапе разработки позволяют составить аналитическую модель устройства, дающую представление о его функциональном назначении того или иного узла. В процессе эксплуатации на основании такой схемы обосновывается поведение оборудования, что существенно облегчает диагностику, отладку и ремонт. Пример функциональной схемы управления скоростью вращения двигателя асинхронного типа

- Принципиальными. Отображают элементную базу и связь всех компонентов между собой. Именно принципиальные схемы являются базисной основой для процесса разработки электрооборудования. Пример такой схемы показан ниже. Схема управления реверсом двигателя асинхронного типа

- Монтажными. Указывают геометрическое положение всех компонентов узла, а также отображают соединения между ними, выполненные связующими элементами. На основе схем данного типа производится сборка электрооборудования или его составных узлов. Рисунок ниже демонстрирует пример монтажной схемы запуска двигателя под управлением реверсивного магнитного пускателя, позволяющей наглядно представить подключение кнопочного поста. Управление реверсом (красным выделен кнопочный пост и магнитные пускатели)

- Схемами подключений, отображающих подключение внешних устройств.

- Схемами расположений, в отличие от монтажных показывают только положение элементов узла без отображения связей.

- Общими, этот тип схем позволяет получить наглядное представление об узлах и связях между всеми элементами, что облегчает понимание устройства сложного объекта.

Подведем итог, без перечисленных выше схем, не только невозможно создать качественное и надежное оборудование, но и затруднительно организовать его квалифицированное обслуживание.

Порядок разработки монтажной электрической схемы

Практикуется несколько способов разработки схем данного типа, выбор того или иного из них зависит как от типа монтажа элементов, так и функционального назначения оборудования. Например, для описания коммутации вторичной цепи используется адресная маркировка. Поскольку данный способ наиболее распространен, распишем порядок его разработки.

В первую очередь на чертеж наносится контур устройства, в который вписаны используемые в оборудовании элементы, например, клемники или рейки с зажимами. Масштаб при этом можно не соблюдать. Сверху чертежа (над контуром) указывается вид, в приведенном ниже примере это надпись «Задняя стенка ящика».

Каждый задействованный в схеме элемент получает уникальный адрес. Для его отображения чертят окружность (диаметр которой от 10 до 12мм.), разделенную горизонтально напополам. В верхнюю часть разделенной окружности заносится номер компонента, а в нижнюю условное обозначение, в соответствии с элементной схемой. Например, для клеммной колодки, состоящей из 10 зажимов, в монтажной схеме каждому из них допускается присвоить уникальный адрес.

Источник: tst-msk.ru

Этапы строительства здания автосервиса

Последовательность монтажа здания автосервиса (этапы строительства)

Устройство фундаментов и монтаж каркаса здания

Фундаменты здания автосервиса представляют собой стаканы на буронабивных сваях с закладными анкерными болтами. Каркас здания заводской готовности, изготовлен из профильной трубы. Монтаж выполняется при помощи болтовых соединений.

Бетонирование цоколя

Цоколь здания имеет высоту 400 мм, выполнен из монолитного железобетона.

Монтаж кассетного профиля

Ограждающие конструкции – кассетные сэндвич панели. Каркас здания облицовывается кассетным профилем, внутрь которого укладывается вата. Толщина стен – 100мм, толщина кровли – 150мм, применяемый утеплитель — Isover.

Заполнение проемов

На готовый каркас устанавливаются ворота, в проемы монтируются стеклоблоки. Монтаж кассетного профиля выполняется без использования грузоподъемных механизмов, пачки с профилем разгружаются непосредственно на каркас кровли и раскладываются по осям здания.

Утепление

Внутрь кассетного профиля укладывается негорючий утеплитель, который закрывается облицовкой фасада. Мостик холода разрывается прокладкой из жесткой минваты, которая устанавливается между облицовкой и ребром кассеты.

Облицовка фасада

Возможна облицовка здания различными фасадными материалами, в т.ч. профлистом, сайдингом, фасадными кассетами, керамогранитом. На фото облицовка выполнена из профнастила нескольких цветов.

Финишная отделка

Углы, стыки и проемы построенного здания автосервиса оформляются фасонными деталями – отливами, карнизами, ветровыми планками и т.д.

Монтаж ограждающих конструкций стен производится с подмостей или строительных лесов без использования грузоподъемных механизмов.

Внутренняя отделка

Внутри здание имеет презентабельный внешний вид, стены и потолок – ярко белого цвета, что положительно сказывается на освещенности. Ворота утеплены и облицованы профлистом.

Внутренняя перегородка остеклена. Для придания шумозащитных свойств, перегородка выполнена из сэндвич панелей с сердечником из минеральной ваты.

Каркас здания имеет минимальную металлоемкость, стены не имеют дополнительных ригелей, покрытие кровли смонтировано на редкую кровельную обрешетку. К значительному уменьшению металлоемкости здания привело применение кассетных сэндвич панелей.

Источник: xn--80agstakbhj.xn--p1ai

Строительство жилых домов последовательность монтажа

Дом Научная литература Технология возведения ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ ЖИЛЫХ ЗДАНИЙ

| ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ ЖИЛЫХ ЗДАНИЙ |

|

И СООРУЖЕНИЙ 1. Возведение крупнопанельных зданий В основу конструкции крупнопанельного бескаркасного здания положены принципы совместной пространственной работы всех элементов совмещения в конструкциях несущих стен и ограждающих функций. Эти здания отличаются небольшим числом типоразмеров элементов и простотой монтажа. До начала монтажных работ должны быть закончены земляные работы в котловане и уложены подземные коммуникации. Монтаж сборных элементов крупнопанельных зданий ведут по захваткам, в каждую из которых включают одну или две секции, что обеспечивает непрерывность и равномерность процессов, т.е. поточность производства. Сборные элементы здания в монтажную зону могут подаваться либо непосредственно с транспортных средств, либо с приобъектного склада, расположенного в зоне действия монтажного крана, против соответствующих захваток. Сборные элементы здания (фундаменты, стены подвала) и другие части здания могут монтироваться как башенными, так и автомобильными и самоходными стреловыми кранами. Стоимость монтажа подземной части здания с помощью кранов на рельсовом ходу обычно меньше стоимости монтажа стреловыми кранами на гусеничном или пневмоколесном ходу. Последовательность монтажа крупнопанельных зданий определяется в зависимости от конструктивных особенностей, устойчивости смонтированных элементов и частей зданий, удобств и безопасности монтажа. При монтаже крупнопанельных зданий следует придерживаться следующих принципов: сборные элементы необходимо устанавливать в проектное положение замкнутыми ячейками путем примыкания каждой последующей панели к ранее смонтированной и соединением их электросваркой; монтаж следует начинать, образуя маячные (базовые ячейки), к которым относятся внешние углы и лестничные клетки зданий. Обычно монтаж начинают с внешних углов здания, так как после установки первых двух панелей наружных стен (поперечной и продольной) создается жесткий узел, обеспечивающий пространственную неизменяемость конструкций. Монтаж сборных элементов рекомендуется вести «на кран», т. е. начинать монтаж с более удаленной от крана панели, что обеспечивает визуальную связь крановщика с местом установки последующих элементов. При наличии двух строительных кранов монтаж следует начинать с внешних углов здания, ближайших к каждому крану. 2. Возведение крупноблочных и панельно-блочных зданий Крупноблочная схема в зданиях обеспечивается степенью их заводской готовности, поскольку все операции по изготовлению, комплектации, оснащению сантехническим и инженерным оборудованием, наружной и внутренней отделке блоков осуществляется в заводских условиях. На строительной площадке выполняется лишь монтаж блоков, соединение трубопроводов и заделка стыков, что составляет 15-20 % общих трудозатрат на здание. Панельно-блочная схема зданий предусматривает сочетание несущих объемных блоков, расставляемых на различных расстояниях друг от друга, и плоских панелей перекрытий и стен, замыкающих свободные пространства между блоками. Процесс возведения блочных и панельно-блочных зданий существенно отличается от возведения зданий традиционных конструкций. Вследствие устойчивости блоков отсутствуют составляющие процессы временного закрепления, выверки и доведения их до проектного положения после установки на перекрытие. Здание в процессе монтажа делят на захватки. Последовательность монтажа блоков зависит от особенностей конструктивных решений, соединений блоков с плоскими элементами, а также от типа используемого монтажного крана и его параметров. Строповку и подъем блоков осуществляют при помощи пространственной балансирной траверсы, а транспортировку блоков на строительную площадку – посредством трейлеров или автоприцепов. Монтаж блоков ведется с транспортных средств. 3. Возведение каркасно-панельных зданий Каркасно-панельные системы по способу обеспечения пространственной жесткости подразделяются на рамные, рамно-связевые и связевые; по схеме расположения рам каркаса – на системы с пространственными и плоскими (Продольными или поперечными) рамами; по типу горизонтальных несущих конструкций – на ригельные, безригельные, с горизонтальными несущими элементами высотой в этаж. Последовательность монтажа: колонны Монтаж производится башенными и самоходными стреловыми кранами. Схемы расстановки: краны устанавливаются с двух сторон; с одной стороны и в пределах поперечного сечения. Для монтажа каркаса многоэтажных зданий применяют специальные катучие краны, а при высоте в 25 этажей и более – приставные краны, закрепляемые в нескольких ярусах к несущим конструкциям здания. 4. Возведение зданий из объемных элементов Сущность возведения выражается в резком укрупнении и обеспечении наибольшей степени заводской готовности монтажного элемента здания, представляющего собой законченную единицу в виде замкнутой пространственной конструкции, обладающей необходимой прочностью, жесткостью, самоустойчивостью. Монтаж объемных блоков состоит из процессов установки их в проектное положение и устройства между ними связей. Цикл установки блоков состоит из следующих операций: подачи траверсы на блок; строповки; подачи блока к месту установки; наведения блока над местом установки; ориентирования и установки блока в проектное положение; проверки положения блока и расстроповки. Здание в процессе монтажа делят на захватки. Последовательность установки блоков зависит от особенностей конструктивных решений: способа размещения коммуникаций на объемном блоке и их стыковки, от типов монтажных кранов и их параметров. Параллельно с монтажом объемных блоков на разных захватках заделывают стыки с навесных подмостей, соединяют санитарно-технические и электротехнические коммуникации. 5. Возведение зданий с покрытиями в виде оболочек и складок Покрытия в виде оболочек и складок из сборных ж/б элементов позволяют перекрывать большие площади без промежуточных опор при минимальной затрате материальных ресурсов. Особое распространение имеют цилиндрические оболочки, которые значительно экономичнее плоских плит покрытия. В настоящее время в строительстве чаще всего используются следующие типы оболочек: длинные цилиндрические оболочки размером 3х12 м для сеток колонн 24х12 м; короткие цилиндрические оболочки размером 3х12; 3х18 и 3х24, перекрывающие пролет здания; оболочки двоякой положительной кривизны. Длинные цилиндрические оболочки собирают из плит двух типов: средних и торцевых бортовых элементов. Монтаж оболочки начинают с установки на колонны бортовых элементов, которые крепят к колоннам электросваркой. До установки плит на бортовые элементы (при ширине пролета в 24 м) их в четвертях опирают на временные опоры с домкратами. Монтаж панелей начинают с торцевой панели, при этом затяжка плиты приваривается к оголовку колонны, а сама плита – к бортовому элементу. Затем устанавливают и приваривают четыре рядовые плиты, после – торцевую плиту с затяжкой. Потом после окончательной сварки стыков, замоноличивания всех швов и выдержки бетона бортовые элементы раскружаливают. Монтаж производят обычно гусеничным краном соответствующей грузоподъемности, стропуя панели траверсой за четыре петли. Раскружаливание оболочки производят после достижения бетоном в угловых зонах и швах между плитами 70 % прочности. Раскружаливание – это опускание винтовых или гидравлических домкратов, подкладываемых под стойки подмостей или опор кондуктора. Монтаж оболочки двоякой кривизны выполняют: гусеничным краном устанавливают на колоннах контурные арки. Для установки плит скорлупы выставляют подмости или кондукторы. Затем башенным или гусеничным краном с башенно-стреловым оборудованием монтируют плиту покрытия, каждый угол которой должен быть оперт на подмости или кондуктор. Угол оболочки заполняют треугольными плитами в швы, между которыми закладывают арматуру, которая после сварки выпусков натягивается, а швы замоноличиваются. 6. Возведение зданий с арочными и купольными перекрытиями Двухшарнирные арки. Двухшарнирные арки монтируют конструктивными элементами в виде отдельных арок с последующим их соединением между собой связями и прогонами; конструктивными элементами арок с применением передвижных башен; укрупненными блоками арок методом подвижки. В случае монтажа отдельных арок первые две закрепляют в проектном положении с помощью расчалок, все последующие арки соединяют с предыдущими инвентарными распорками. Прогоны в этом случае монтируют поверху, используя специальные подмости. Этот метод сборки трудоемок и значительно усложняет производство работ. При монтаже укрупненными блоками нет необходимости в устройстве подмостей, сокращается объем работ, выполняемых на высоте, уменьшается количество подъемов. Для укрупнительной сборки применяют четыре временные опоры, на которые укладывают две арки. Каждую арку поставляют на монтаж из четырех элементов, включая элементы стойки (арки, связи, прогоны и стойки). Укрупнительную сборку и монтаж арок осуществляют гусеничным краном. Для сборных работ при закреплении прогонов применяют две инвентарные навесные лестницы. Здания с купольными покрытиями выполняют с применением временной стационарной опоры, навесным способом или в целом виде. В строительстве известны два типа куполов – ребристые и сетчатые. Ребристые купола всегда монтируют с применением временной опоры, в качестве которой могут быть использованы мосты и башни кранов. Первым на временной опоре собирают верхнее опорное кольцо, являющееся конструктивным элементом купола. Для обеспечения выверки его положения по высоте, а в последующем – раскружаливания всего собранного купола между временной опорой и опорным кольцом устанавливают домкраты. Обслуживание домкратов, сборку опорного кольца и раскружаливание выполняют с рабочей площадки, устраиваемой на временной опоре. При этом опорное кольцо должно быть точно выверено не только по высоте, но и в плане, так как его положение во многом определяет геометрию всего купола. Затем монтируют в определенной последовательности несущие элементы – ребра купола, которые предварительно укрепляют на всю длину, что позволяет исключить необходимость устройства дополнительных промежуточных опор. Сначала устанавливают одно ребро против другого, затем два других в перпендикулярной плоскости. Далее в каждом из четырех образовавшихся секторов последовательно монтируют по одному ребру, равномерно заполняя всю окружность купола. Такая последовательность установки ребер исключает одностороннюю нагрузку на опорное кольцо, что уменьшает деформацию временной опоры (отклонение от вертикали) и облекает выверку и соблюдение заданной геометрической формы купола. В зависимости от размеров купола (пролет, высота) для монтажа конструкции могут быть применены гусеничные, башенные или рельсовые краны, устанавливаемые либо снаружи на двух параллельных или на одном кольцевом пути, либо внутри купола при отсутствии подземных сооружений. 7. Возведение зданий с вантовыми или мембранными покрытиями Висячие покрытия применяют при возведении зданий и сооружений, имеющих значительные размеры в плане (пром. здания, стадионы, концертные и выставочные залы, гаражи, цирки, рынки и т.д.), т. е. когда необходимо перекрыть большие площади без промежуточных опор. Несущие конструкции вантовых покрытий могут быть выполнены в виде вантовых ферм и мембран. Висячие растянутые элементы обычно закрепляют за жесткие массивные опорные конструкции. Опорные конструкции могут быть в виде замкнутого контура (кольца, овала, прямоугольной рамы), опирающиеся на колонны или наклонные рамы, арки, удерживающие покрытие и передающие нагрузку на фундамент. Сложным процессом является монтаж вантовой сети. Конструкция висячего покрытия с системой ортогональных вант, представляющая собой разновидность ж/б оболочки, состоит из монолитного ж/б опорного контура, закрепленная на опорном контуре вантовой сети, которая предварительно напрягается, и сборных ж/б плит, уложенных на вантовой сети. Вантовая сеть состоит из систем продольных и поперечных рам (вант). Их располагают по главным направлениям поверхности оболочки под прямым углом друг к другу. Ванты в опорном контуре закрепляют с помощью анкеров, состоящих из гильзы и клиньев, в которых обжимаются концы каждого каната. После проектного натяжения вантовой сети и замоноличивания швов между плитами и вантами система работает как единая конструкция. Для перекрытия больших пролетов применяют висячие покрытия из листовой стали толщиной 6 мм (мембраны). Листы мембраны при монтаже раскатывают по висячим несущим элементам постели мембраны из толстого листа или профильного металла. Висячие покрытия монтируют укрупненными блоками. Контурные опорные конструкции обычно монтируют на временных опорах с последующим раскружаливанием после сборки и замоноличивания всего покрытия и устройства кровли. При наличии центрального опорного кольца его монтируют блоками на поддерживающей временной опоре, которая одновременно является опорой для подмостей – рабочим местом для оформления монтажных стыков, натяжения вант и опорой для последующего раскружаливания покрытия. Кран устанавливают по центру сооружения, а другой с большим подстреловым пространством перемещают вокруг монтируемого покрытия. При мембранном покрытии после монтажа опорного контура монтируют элементы постели мембраны, а затем мембрану, раскатывая или натягивая листы покрытия. Крепление листа к элементам постели осуществляется сваркой, болтами или заклепками. Листы мембраны монтируют в определенной последовательности, исключающей неравномерную нагрузку опорных контуров. Раскатанный лист временно закрепляют канатами к элементам постели, выверяют собранное покрытие и осуществляют окончательное закрепление согласно проекту. После чего временное крепление снимают. 8. Возведение зданий с каркасом рамного типа Покрытие зданий рамного типа монтируют конструктивными элементами или блоками конструкций следующими методами: сборкой ригелей рам в проектном положении на временных опорах; полунавесной сборкой ригелей рам в проектном положении; укрупнительной сборкой ригелей рам на земле и подъемом их в проектное положение кранами или другими грузоподъемными механизмами. Ригель монтируют частями, каждую из них устанавливают на одну, две временные опоры. При этом во избежании работы нижнего пояса на местный изгиб опоры располагают только под узлами ригеля. Достоинства способа: краны небольшой грузоподъемности. Недостаток: дополнительный расход стали на временные опоры, значительный объем работ, выполняемый на высоте, увеличение продолжительности монтажа. Монтаж ригелями производят частями от одной постоянной опоры до другой, с обеспечением устойчивости каждого элемента от опрокидывания. После окончания монтажа всех частей ригеля, выверки и выполнения монтажных соединений в соответствии с проектом приступают к раскружаливанию, т.е. постепенному включению в работу смонтированных конструкций путем выключения из работы временных опор. Раскружаливание производят ступеньками с проверкой величины опускания узла ригеля на каждой ступени, используя домкраты, установленные на временных опорах. При подъеме полностью собранного ригеля одним краном происходит изменение расчетной статической схемы его работы: в нижнем поясе и растянутых раскосах возникает сжатие, в верхнем поясе и сжатых раскосах – растяжение, т.е. меняется знак усилия в поясах и раскосах, что требует дополнительной проверки устойчивости и несущей способности элементов при подъеме ригеля и при необходимости их усиление. Монтаж ригеля этим способом позволяет выполнение значительного объема работ непосредственно на земле, обеспечивая высокий темп возведения всего здания. Подъем ригеля производится двумя кранами или с использованием мачт. При варианте подъема ригеля двумя мачтами укрупнение производят на стационарных стеллажах, располагаемых за торцом здания, с которого начинают монтаж. При отсутствии кранов необходимой грузоподъемности монтаж ригелей возможно выполнять полиспастами. Колонны проектируются большей высоты с консолями, к которым подвешивают неподвижные блоки полиспастов. Подъем производят блоками, состоящими из двух ригелей, соединенных вертикальными и горизонтальными связями. Оба ригеля собирают в горизонтальном положении, затем путем кантовки переводят в вертикальное и устанавливают между ними поперечные конструкции и кровлю. Под опорные узлы нижних поясов ригелей подводят поперечные балки с закрепленными на концах подвижными блоками полиспастов. Такой собранный блок массой 500 т обычно поднимают четырьмя полиспастами (4) грузоподъемностью по 160 т. Колонны собирают также в горизонтальном положении на земле и устанавливают в проектное положение методом поворота вокруг опорного шарнира. Источник: masterbetonov.ru Строительство жилых домов последовательность монтажа6.1. Общие сведения . Технология возведения крупнопанельных зданий зависит от архитекту-рно-планировочных решений, конструктивных схем и назначения зданий. Основу зданий составляют панели стен и перекрытий. В строительной практике нашли применение следующие крупнопанельные системы зданий: — с поперечными несущими стенами двух схем: с узким шагом – до 4,2м и широким шагом – до 9м; — с продольными несущими стенами; — комбинированная (смешанная) система – с поперечными и продольными несущими стенами. В этом случае панели перекрытия опираются как по двум сторонам, так и на три или четыре. А В 1 1 п 1 1 Рис. 6.1. Конструктивные схемы крупнопанельных зданий: А – с продольными несущими стенами; В – с поперечными несущими стенами. 1 – несущие стены, ПП – панели перекрытий. Крупнопанельное здание представляет собой пространственную систему, жёсткость и устойчивость которой обеспечивается взаимным расположе-нием поперечных, продольных стен и дисков перекрытий, объединённых в единую пространственную схему замоноличиванием стыков. Наибольшее распространение получили крупнопанельные жилые дома, сблокированные из типовых блок-секций: рядовых, торцевых, угловых, поворотных, а также в различных их комбинациях. Сочетание блок-секций определяет конфигурацию крупнопанельных зданий в плане и по высоте. В последнее время разработаны компоновочные объёмно-планировочные элементы (КОПЭ), которые являются носителями основных функциональных и композиционных качеств дома. Каждая жилая секция состоит из КОПЭ: лестнично-лифтового узла и жилых объёмно-планировочных элементов, которые могут различаться по набору квартир. Крупнопанельные здания строят высотой до 25 этажей. Ширина традици-онных блок-секций 12. 14м, КОПЭ — до22м, а крупнопанельные здания инфраструктуры до 50м. Это диктует необходимость тщательного подбора характеристик монтажных кранов и их расстановку по участкам и захваткам. Масса сборных железобетонных элементов не превышает 8т. 6.2. Общая схема возведения крупнопанельных зданий. Возведение крупнопанельных зданий – механизированный процесс сборки из элементов заводской готовности. Применяются грузоподъёмные механизмы, обеспечивающие процесс монтажа зданий различной этажности и конфигурации в плане. Преимущественно используются рельсовые стреловые краны башенные краны расчётной грузоподъёмности, вылета стрелы и высоты подъёма крюка. В зависимости от проектных габаритов зданий, их конфигурации (количества секций и этажности) они разбиваются на очереди монтажные участки и захватки, обслуживаемые одним или несколькими монтажными кранами. Такое деление способствует рациональной организации труда, с применением поточных методов производства работ, двух-, трёх- и многоцикличных технологий. Важное значение имеет рациональная расстановка монтажных кранов. В Участок №1 Участок№2 Г Схемы разбивки зданий на участки и захватки и расстановка монтажных кранов. А,Б – малосекционные здания; В,Г — многосекционные здания ; 1…10 – номера захваток (секций) Для каждого типа здания осуществляется оптимальный подбор монтажных кранов по техническим параметрам и экономическим показателям. Очерёдность выполнения технологических процесов можно представить в виде технологической модели строительства КПД. Технологическая модель строительства крупнопанельного дома (КПД). Последовательность выполнения процессов 1.Устройство оснований и фундаментов. 2.Монтаж наружных и внутренних панелей. 3. Устройство кровли, мансарды. 4. Герметизация стыков с наружной стороны. 5. Установка дверных бло-ков, монтаж перегородок. 6. Монтаж металлоконструкций (ограждения, лестницы) 7. Конопатка швов(и другие работы по стыкам внутри здания). 8. Заделка шпонок, технологических отверстий и др. бетонные работы. 9.Специальные работы 1 этапа. 10. Плиточные работы. 11. Устройство полов. 12. Малярные работы. 13. Специальные работы 2 этапа. 6.3. Технология возведения подземной части КПД. Общий технологический процесс возведения подземной части складывается из следующих технологических комплексов: — разработка котлованов (траншей) и подготовка оснований; — монтаж сборных конструкций подвала. В крупнопанельных зданиях, в зависимости от передаваемых нагрузок на основание, несущей способности грунта и гидрогеологических условий применяют следующие типы фундаментов: — ленточные, из сборных железобетонных плит и блоков; — свайные, с монолитным или сборно-монолитным ростверком; — безростверковые свайные фундаменты; — плитные, в виде сплошной (монолитной или сборной) плиты. Наиболее широко применяемая конструкция – ленточные фундаменты из сборных железобетонных опорных плит и блоков, которые могут укла-дываться в виде непрерывных или прерывистых лент. Кроме опорных эле-ментов, такие фундаменты включают фундаментные стеновые блоки. Надфундаментная часть крупнопанельных зданий монтируется из цо-кольных панелей наружных и внутренних стен и панелей перекрытий. Монтаж опорных плит и фундаментных блоков стен выполняется по захваткам. Их монтируют последовательными горизонтальными рядами по всей захватке. На захватке монтаж начинают с укладки угловых и маячных блоков, расположенных по ним осям секций или на пересечениях продольных и поперечных осей стен здания. Фундаментные плиты укладывают на выровненную песчаную подушку толщиной не менее 50мм. От правильности их положения относительно разбивочных осей и отметок будет зависеть точность монтажа остальных плит и блоков, поэтому производится их тщательная выверка. Промежуточные плиты и блоки устанавливают по шнуру, натянутому между маячными блоками или плитами. Заполнение промежутков между опорными плитами производится бетоном, песком или местным грунтом. Направление монтажа плит и блоков – вдоль ленты на кран. Для устройства вводов коммуникаций в фундаментных стенах между блоками оставляют проёмы или отверстия. Монтируемые плиты и блоки являются устойчивыми элементами и вре-менного их крепления не требуется. Однако, для создания пространственной жёсткости сборного фундамента стеновые блоки укладывают не просто горизонтальными рядами, а с перевязкой вертикальных швов как по возводимой стене, так и на местах пересечения продольных и поперечных стен. Размер привязки – не менее 0,4 высоты стенового фундаментного блока. По верху опорных плит и между рядами блоков могут устраиваться армированные швы (толщиной 30…50мм) или железобетонные пояса (100…150мм). Другие типы фундаментов выполняются по типовым технологиям. 6.4. Устройство подвальной части зданий . До начала монтажа сборных конструкций подземной части здания должны быть выполнены строительные работы по устройству фудаментов и обратной засыпке пазух, планировке обратной подсыпки грунта с трамбованием под полы технического подполья и другие работы по подвалу. Перед установкой стеновых панелей необходимо: — пронивелировать верхнюю плоскость фундаментов и определить монтажный горизонт; — установить растворные маяки под каждую стеновую панель; — произвести инструментальную геодезическую разбивку осей стен подполья, вынести риски и нанести их на элементы фундаментов для ориентации монтируемых панелей. Монтаж подземной части здания производится кранами на рельсовом ходу, предназначенными для выполнения работ «нулевого» цикла, самоходными стреловыми кранами, башенными кранами. Монтаж конструкций производится по двум технологическим схемам: А) Монтаж с опережающей установкой панелей наружных стен. В этом случае для временного крепления и выверки конструкций используются наклонные связевые системы в виде подкосов, струбцин, угловых схва-ток и др. Метод монтажа ячейками обеспечивает последовательное возведение элементов подвальной части зданий с созданием геометри-чески неизменяемых устойчивых систем. При этом применяется свобод-ный метод монтажа элементов. Технологическая последовательность монтажа элементов: — установка железобетонных стеновых блоков в качестве анкеров для временного крепления панелей наружных и внутренних стен; -монтаж панелей наружных стен дальней от крана половины захватки; — монтаж элементов лифтового узла; — монтаж панелей внутренних поперечных и продольных стен на той же половине захватки; — монтаж панелей наружных стен ближней к крану половины захватки; — монтаж панелей внутренних продольных и поперечных стен на этой же захватке; — монтаж элементов входа; — снятие монтажной оснастки, демонтаж анкерных блоков; — установка панелей перекрытия. Б) Первоначальный монтаж внутренних стен. Монтаж производится ограниченно-свободным методом и предполагает применение груп-пового монтажного оснащения в виде горизонтально-связевых систем. Технологическая последовательность монтажа элементов: — панели внутренних стен; — панели наружных стен; — элементы лифтовых шахт; — элементы лестничной клетки; После окончания монтажа конструкций подземной части здания на захватке приступают к выполнению сопутствующих работ: герметизации и замоноличиванию вертикальных стыков, разделке примыканий между кон-структивными элементами, устройству пристенного дренажа и вертикальной гидроизоляции. При применении обоих методов за захватку принимается одна или две секции. Работы ведутся в две смены комплексной бригадой 12…15чел. И состоящей из двух звеньев монтажников по4…5чел., звеньев сварщиков (2чел.), плотников (2чел.), бетонщиков (4…5чел.). дее на звенья условное, так как рабочие обязаны владеть смежными специальностями, что необхо-димо из за частой смены характера работ или малых объёмов работ. В состав технологических карт на монтажные работы необходимо вклю-чать требования по контролю положения монтируемых элементов в плане и по высоте в соответствии с требования норм (СНиП 3.01.03.- 84 и СНиП 3.03.01.-87). Допускаемые отклонения разбивочных осей и смонтированных конструкций имеют следующие параметры: — для двухсекционных зданий отклонения между крайними разбивочными осями по длине составляют +/- 6мм; — для трёхсекционных соответственно +/- 8мм; — отклонения между крайними разбивочными осями по ширине здания +/- 3мм; — смещение осей стеновых панелей в нижнем сечении относительно разбивочных осей +/- 8мм; — в верхнем сечении отклонения по вертикали +/-10мм; — допускаемое уменьшение площади опирания на панели +/- 10мм. На каждом этапе монтажа выполняется исполнительная геодезическая схема, которая документально фиксирует положение смонтированных элементов относительно разбивочных осей. Это позволяет учитывать накопление погрешностей и проводить корректировку положения элементов при монтаже последующих элементов. Входной контроль качества предусматривает проверку геометрических размеров и состояния сборных конструкций доставляемых на объект. Не допускаются отклонения от геометрических размеров длины, высоты и толщины панелей более 5мм. для наружных и внутренних стен; сколы бетона углов и рёбер боле 5мм; наличие трещин шириной более 0,2мм; отколы более 60мм на один метр ребра (при глубине скола >6мм). При производстве работ особое внимание уделять сварочным работам и антикоррозионной защите металлических соединительных деталей. 6.5.Технология возведения надземной части крупнопанельных домов. Надземную часть крупнопанельных жилых домов возводят по двух-цикличной или трёхцикличной технологиям. При двухцикличной техно-логии все работы выполняются с максимальным совмещением процессов: монтаж панелей и внутренние общестроительные работы (1цикл) – отдело-чные работы (2цикл). Трёхцикличная технология предусматривает объеди-нение строительных процессов с меньшим совмещением по времени их выполнения: 1цикл – монтаж здания; 2цикл – внутренние работы; 3цикл — отделочные работы. Общественные здания возводят по трёхцикличным и многоцикличным технологиям, например, с выделением в 4 цикл работы по монтажу обору-дования и пусконаладочные работы. Основной характеристикой пространственных параметров процесса монтажа зданий является захватка. За захватку обычно принимается одна секция. Многосекционные здания могут разбиваться на монтажные участки. В соответствии с установившимся опытом строительства здания до 6 секций являются одним участком, 8 секций – двумя участками и т.д. при этом каждый монтажный участок представляет собой самостоятельный поток, характеризующийся своими параметрами, сроками ввода в эксплуатацию, условиями финансирования и др. Монтажный процесс во времени характеризуется темпом монтажа одно-го этажа секции и составляет 0,75…1,25дней. При этом монтаж железобе-тонных конструкций, как правило, ведётся в три смены. В каждой смене работают 4 монтажника и один электросварщик. Четвёртое звено монтаж-ников (2монт. и 1эл.св.) работают только в первую смену и ведут монтаж металлических конструкций: (ограждений лестниц, балконов, лестниц, крыш и др.). Одновременно с монтажом осуществляются работы по устройству вер-тикальных и горизонтальных стыков между стеновыми элементами. Только при выполнении этого условия открывается фронт работ и создаётся возмо-жность монтажа последующих элементов: панелей внутренних стен – после герметизации, воздухозащиты и утепления стыков между панелями наружн-ых стен; установку панелей наружных стен следующего этажа – после омо-ноличивания вертикальных стыков между всеми конструктивными элемен-тами нижележащего этажа. Выполнение стыков ведут звенья изолировщиков (2чел.) и бетонщиков (3чел.), работающих в первую смену. Монтаж конструкций ведётся поэтажно методом наращивания, соблю-дая границы захваток. В процессе сборки устойчивость и пространственная жёсткость смонтированных элементов обеспечивается временным их креп-лением. На каждой захватке сборные элементы монтируют по принципу «на кран» в следующей технологической последовательности: объёмные элеме-нты (тюбинги шахт лифта, сантехкабины), панели наружных стен, панели внутренних стен, перегородки и самонесущие элементы (вентблоки и элек-тропанели), лестничные площадки и марши, стенки лоджий, панели пере-крытий, элементы мусоропровода. Первоочередной монтаж панелей наружных стен обусловлен много-слойной конструкцией стыков. Их устройство производится последователь-ным выполнением ряда процессов (закладка гернита, наклейка гидроизоля-ционных и воздухозащитных лент, установка водоотбойных изделий, уст-ройство теплоизоляционного слоя). Эти работы выполняются звеном гер-метчиков (2чел.) изнутри здания. Ряд процессов по герметизации стыков выполняется снаружи здания. Они могут осуществляется с навесных площадок, устанавливаемых на перекрытии монтируемого этажа или после окончания монтажа здания с навесных люлек. Источник: magak.ru |