ОТБОРТОВКА — (1) загиб кромки металлического листа для соединения его с др. кромкой или др. листом (клепкой или сваркой); (2) в кузнечно-штамповочном производстве — одна из технологических операций обработки металлов давлением путём образования борта по наружному контуру листовой заготовки или по торцу трубы.

Смотреть что такое «ОТБОРТОВКА» в других словарях:

отбортовка — штамповка, загиб Словарь русских синонимов. отбортовка сущ., кол во синонимов: 4 • загиб (20) • … Словарь синонимов

ОТБОРТОВКА — 1) операция листовой штамповки.2) Загиб кромки металлического листа для соединения его с другой кромкой или другим листом (сваркой, склепыванием и т. д.) … Большой Энциклопедический словарь

отбортовка — Ндп. бортовка фланцовка Образование борта по внутреннему контуру заготовки или изделия. [ГОСТ 18970 84] Недопустимые, нерекомендуемые бортовкафланцовка Тематики оборуд. для бесстружечной обработки Обобщающие термины формоизменяющие операции … Справочник технического переводчика

Отбортовка листового металла

Отбортовка — [flanging, crimping] операция листовой штамповки для получения отверстия с бортом в полой или плоской заготовке (внутренняя отбортовка) или для получения борта по наружному контуру заготовки (наружняа отбортовка) … Энциклопедический словарь по металлургии

отбортовка — 1) операция листовой штамповки. 2) Загиб кромки металлического листа для соединения его с другой кромкой или другим листом (сваркой, склёпыванием и т. д.). * * * ОТБОРТОВКА ОТБОРТОВКА, 1) операция листовой штамповки. 2) Загиб кромки… … Энциклопедический словарь

отбортовка — 2.37.3 отбортовка: Замена протектора и обновление боковины, в том числе полностью или частично нижней части шины. Источник … Словарь-справочник терминов нормативно-технической документации

Отбортовка — операция листовой штамповки (См. Листовая штамповка), в результате которой пластической деформацией исходной плоской заготовки образуют борт по контуру заранее пробитого в ней отверстия или по внешнему контуру. В первом случае О.… … Большая советская энциклопедия

Отбортовка — ж. 1. процесс действия по гл. отбортовать 2. Результат такого действия. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

ОТБОРТОВКА — операция листовой штамповки. Различают внутр. О. (см. рис.), при к рой в полой или плоской заготовках с отверстием образуется отверстие большего диаметра, окружённое кольцевым бортом, и нар. О., при к рой борт образуется по внеш. контуру плоской… … Большой энциклопедический политехнический словарь

отбортовка — отборт овка, и … Русский орфографический словарь

отбортовка

Смотреть что такое «отбортовка» в других словарях:

отбортовка — штамповка, загиб Словарь русских синонимов. отбортовка сущ., кол во синонимов: 4 • загиб (20) • … Словарь синонимов

ОТБОРТОВКА — 1) операция листовой штамповки.2) Загиб кромки металлического листа для соединения его с другой кромкой или другим листом (сваркой, склепыванием и т. д.) … Большой Энциклопедический словарь

Отбортовка кромок

отбортовка — Ндп. бортовка фланцовка Образование борта по внутреннему контуру заготовки или изделия. [ГОСТ 18970 84] Недопустимые, нерекомендуемые бортовкафланцовка Тематики оборуд. для бесстружечной обработки Обобщающие термины формоизменяющие операции … Справочник технического переводчика

ОТБОРТОВКА — (1) загиб кромки металлического листа для соединения его с др. кромкой или др. листом (клепкой или сваркой); (2) в кузнечно штамповочном производстве одна из технологических операций обработки металлов давлением путём образования борта по… … Большая политехническая энциклопедия

Отбортовка — [flanging, crimping] операция листовой штамповки для получения отверстия с бортом в полой или плоской заготовке (внутренняя отбортовка) или для получения борта по наружному контуру заготовки (наружняа отбортовка) … Энциклопедический словарь по металлургии

отбортовка — 2.37.3 отбортовка: Замена протектора и обновление боковины, в том числе полностью или частично нижней части шины. Источник … Словарь-справочник терминов нормативно-технической документации

Отбортовка — операция листовой штамповки (См. Листовая штамповка), в результате которой пластической деформацией исходной плоской заготовки образуют борт по контуру заранее пробитого в ней отверстия или по внешнему контуру. В первом случае О.… … Большая советская энциклопедия

Отбортовка — ж. 1. процесс действия по гл. отбортовать 2. Результат такого действия. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

ОТБОРТОВКА — операция листовой штамповки. Различают внутр. О. (см. рис.), при к рой в полой или плоской заготовках с отверстием образуется отверстие большего диаметра, окружённое кольцевым бортом, и нар. О., при к рой борт образуется по внеш. контуру плоской… … Большой энциклопедический политехнический словарь

отбортовка — отборт овка, и … Русский орфографический словарь

Строительство монолитного плитного фундамента с утеплением

Узнаем, насколько целесообразно строить дом на УШП или УФП и поговорим о самом строительстве монолитного плитного фундамента с утеплением.

Все больше качественных современных домов возводят на плитном фундаменте УШП или УФП. Сегодня рассмотрим, насколько целесообразно такое решение, в каких случаях имеет смысл ставить дом на плиту, а также приведём базовую инструкцию по строительству монолитного плитного фундамента с утеплением.

Плитный фундамент УШП или УФП

Выгода от плитного фундамента

В индивидуальном строительстве закладка здания на плитном фундаменте практикуется в двух случаях:

Во втором случае однозначный плюс — избавление от отопительных приборов и трубопроводов. Кроме того, после правильной обработки плитный фундамент представляет отличную основу для чистовых напольных покрытий. Выдаваемая за преимущество возможность прокладки в плите коммуникаций таковой не является: при ленточном фундаменте с обратной засыпкой проложить трубы водоснабжения и канализации значительно проще.

Плитный фундамент хорошо справляется с перемещением грунта как в вертикальном, так и в горизонтальном направлении. Монолитная основа может устраиваться на участках, где производилось террасирование или планирование с насыпкой, время на усадку почвы при этом не требуется.

Конструкция плитного фундамента

Плита повторяет контуры наружных стен здания с выступом от 50 до 80 мм. Такой допуск необходим, чтобы компенсировать кручение опалубки и кривизну стен так, чтобы ни в одном месте они не нависали над фундаментом.

Толщина в 35 см считается стандартной по простой причине. Защитные слои бетона для верхнего и нижнего пояса арматуры составляют соответственно 50 и 70 мм. Оставшиеся 230 мм — оптимальный отступ между арматурными сетками, необходимый для правильного восприятия растягивающих и изгибающих нагрузок.

В большинстве случаев прочность такой плиты является избыточной. Если есть желание сэкономить на бетоне и арматуре, либо ослабить давление на грунт из-за его высокой просадочности, можно провести тщательный расчёт. Единого норматива для утеплённых монолитных плит нет, но можно пользоваться следующими документами при разработке:

При расчёте нагрузок нужно учитывать конфигурацию несущих стен. Если все они расположены по периметру, плита будет испытывать сочетанное скручивающее воздействие по линзообразной эпюре. Если же дом имеет внутренние несущие стены, нагрузка будет распределена более равномерно, и при достаточной толщине фундамента моментом скручивания можно пренебречь. Облегчить вес плиты без потери прочности можно путем устройства перекрёстной системы рёбер жёсткости. Их делают высотой до 40–50 см, ширина равна толщине плиты.

Подготовка основания

Гравийную подушку следует насыпать поэтапно, слоями по 8–10 см с промежуточным трамбованием. Оптимально для этого использовать щебень фракции 20–40, но подойдёт и смешанный дорожный гравий. Достаточно часто отсыпку песком заменяют подбетонкой. Такое решение особенно выгодно при неблагоприятной гидрогеологической обстановке и строительстве плиты на просадочных грунтах.

Конструктивные решения

Есть два варианта устройства фундаментной плиты, пригодной для организации пола с подогревом. Один тип принято именовать финским, другой — шведским, о чем RMNT уже неоднократно писал. Главное отличие в том, что первый вариант подразумевает расположение теплоизоляции поверх несущей основы, в то время как шведская плита лежит на слое пенополистирола, обладающего достаточно высокой прочностью на сжатие.

Финская плита сложнее в устройстве: основа достаточно тонкая — до 15 см с одним поясом армирования. Для усиления плиту снабжают рёбрами жёсткости 20х15 см, расположенными с шагом 130–150 см. После возведения коробки здания на плите крепят плитный утеплитель и производят заливку армированной стяжки толщиной 80 мм, внутри которой располагаются каналы коммуникаций и нагревательные элементы пола. Один из главных плюсов такой системы фундамента в том, что практически полностью исключается тепловой мост по контуру примыкания стен к плите.

Одна из особенностей шведской плиты — защитные отбортовки по контуру с нижней стороны фундамента. Они выполняют две функции: изолируют и защищают утеплитель от бокового давления грунта и укрепляют периметр плиты, куда приходится основная нагрузка от стен. Отбортовку рекомендуется делать вне зависимости от наличия у плиты рёбер жёсткости.

Ширина выступов составляет 30–35 см, глубина — до 50 см в зависимости от типа грунта и годового объёма осадков. В целом можно сказать, что именно шведский вариант плиты с отбортовкой наиболее пригоден для эксплуатации в условиях климата Сибири и восточной Европы.

Монтаж опалубки

Опалубка для заливки плиты состоит из двух частей: нижней и боковой.

Установка опалубки выполняется при сопровождении нивелированием. Верхние борта выставляют в общий горизонт, для регулировки палуб по высоте их прикручивают к деревянным кольям, вбитым в грунт на глубину 50 см. В оптимальном варианте колья устанавливаются напротив каждой перегородки каркаса опалубки. Между собой щиты скручивают напрямую сквозь брус, причём в обоих направлениях.

Укрепление опалубки для противодействия массе бетона выполняется её опиранием на прилегающий грунт. С шагом в 1 метр и отступом от щитов в 50–70 см в землю вбивают колья из бруса 100х100 мм на глубину 30–40 см. В эти брусья упирают отрезки досок 50х100 мм, поставленные вертикально на ребро.

С обратной стороны доски прикручивают к каркасу щитов. Все распорки должны быть связаны между собой общей поперечной жердью. Иногда для дополнительного укрепления ставят также и горизонтальные распорки, которыми колья связывают с низом опалубки, однако такой ход обязателен только при высоте плиты свыше 40 см.

Поверх подготовительного слоя или подбетонки укладывают плиты пенополистирола, при этом гидроизоляцию по периметру будущей плиты подворачивают внутрь бортов и прибивают к ним скобами. Желательно закупать утеплитель такой толщины, чтобы его можно было разместить в два слоя, смещая стыки для перевязки.

Во втором варианте рёбра жёсткости отсутствуют, но есть нижняя отбортовка. Западные строители формируют её путём использования изделий из пенополистирола специальной формы: в центральной части укладывают обычные плоские плиты, а по краям — пенопластовые лотки.

На отечественной стройке чаще поступают иным образом: снимают верхний слой гравийной подушки по периметру, а в центр укладывают утеплитель толщиной 150–200 мм. При этом по периметру образуется траншея, в которой монтируется армирование в виде квадратного каркаса 200х200 мм.

Армирование и заливка бетона

Бетонные работы проводят в два этапа. На первом готовится бетон марки М100 по месту, которым с наружной стороны опалубки подливают все имеющиеся бреши. Смесь при этом готовят как можно более густой консистенции.

После герметизации опалубки собирают арматурный каркас. Первый ряд сетки укладывают на дистанционных пробках, обеспечивающих нижний защитный слой в 30 мм. Первый ряд армирования предназначен для восприятия второстепенных нагрузок, поэтому его выполняют из тонкой арматуры, но сетка при этом имеет более частый шаг. К нижнему армированию привязывают П-образные хомуты, регулирующие зазор между сетками.

Чтобы упредить выдавливание пенополистирола бетоном, плиту заливают, начиная от центра. Заливка ведётся тем же способом, что и для монолитного перекрытия — подачей насосом через стрелу. Высота сброса должна составлять 60–80 см, разгонный участок стрелы — не более 5 метров. Если масса наберёт слишком большую скорость, она может нарушить арматурный каркас. В то же время слишком медленная подача послужит причиной образования пустот в нижнем слое.

Заливку плиты выполняют в один этап, но при этом перерыв между порциями бетона позволяет ему затвердеть до окончательного заполнения формы, что используется как основной способ предупредить всплытие утеплителя. Когда центральная часть плиты полностью заполнена, с краев массу начинают сбрасывать в отбортовку. После окончательного заполнения формы бетон уплотняют погружными вибраторами, при необходимости добавляя смесь в местах образования ям.

Выравнивание поверхности плиты производится в два этапа. Сразу после заливки и усадки смеси поверхность протягивают широкими скребками, убирая следы от ног и разравнивая крупные наплывы. После 21 дня выдержки бетон шлифуют мокрым методом, формируя практически идеальную горизонтальную плоскость, которая служит готовым черновым полом.

Источник: dom-srub-banya.ru

ОТБОРТОВКА

операция листовой штамповки (См. Листовая штамповка), в результате которой пластической деформацией исходной плоской заготовки образуют борт по контуру заранее пробитого в ней отверстия или по внешнему контуру. В первом случае О. производят заострённым пуансоном в матрице за счёт изгиба и растяжения стенки заготовки вокруг заранее пробитого в ней отверстия, получают цилиндрический борт. Во втором случае борт по внешнему контуру заготовки получают методом штамповки резиной. Такой борт обычно имеет гофры (изгибы), для устранения которых требуется доводка вручную или в штампе.

Найдено 1 изображение:

отбортовка ж. Действие по знач. глаг.: отбортовать.

отбортовка штамповка, загиб Словарь русских синонимов. отбортовка сущ., кол-во синонимов: 4 • загиб (20) • фланжировка (3) • фланцевание (3) • штамповка (7) Словарь синонимов ASIS.В.Н. Тришин.2013. . Синонимы: загиб, фланжировка, фланцевание, штамповка

ОТБОРТОВКА, операция листовой штамповки, в результате к-рой пластин, деформацией исходной плоской заготовки образуют борт по контуру заранее пробитого в ней отверстия или по внешнему контуру. В первом случае О. производят заострённым пуансоном в матрице за счёт изгиба и растяжения стенки заготовки вокруг заранее пробитого в ней отверстия, получают цилиндрич. борт. Во втором случае борт по внешнему контуру заготовки получают методом штамповки резиной. Такой борт обычно имеет гофры (изгибы), для устранения которых требуется доводка вручную или в штампе.

1) Орфографическая запись слова: отбортовка

2) Ударение в слове: отборт`овка

3) Деление слова на слоги (перенос слова): отбортовка

4) Фонетическая транскрипция слова отбортовка : [адбарт`офк]

5) Характеристика всех звуков:

о [а] — гласный, безударный

т [д] — согласный, твердый, звонкий, парный

б [б] — согласный, твердый, звонкий, парный

о [а] — гласный, безударный

р [р] — согласный, твердый, звонкий, непарный, сонорный

т [т] — согласный, твердый, глухой, парный

о [`о] — гласный, ударный

в [ф] — согласный, твердый, глухой, парный

к [к] — согласный, твердый, глухой, парный

а а — гласный, безударный 10 букв, 9 звук

Таро Такт Тавро Тавр Тавот Табор Роток Рота Рот Рокот Рок Ров Робот Робко Роба Рвота Рао Рак Раб Отток Отто Отрок Оторв Откат Отворот Отво Отвар Отбортовка Отборка Отбор Отар Орт Орок Орка Орк Ооо Октав Окот Окорот Окова Око Окб Окат Ока Оброк Обрат Обр Оборот Оборка Обора Обок Обкат Оао Ктор Крот Кров Крат Краб Котов Кот Корт Корова Короб Кора Ковар Кова Кобра Коат Квт Квота Ква Кбар Кат Кабо Каб Втора Вороток Ворот Вороб Вор Вбок Ватт Вар Вак Бтр Брокат Бровка Браток Братов Брат Брак Бра Ботва Бот Бортовка Борт Боровок Боров Борка Борат Бор Боков Бок Боа Батор Бат Баро Товар Барк Бар Ток Тор Арт Торба Акт Акво Автор Авто Торок Авок Аборт Торока Торт Трак Тракт Трок Трот Авт Акр Аоот Арк Атто Бак Бакор Бакт Тоо

операция листовой штамповки. Различают внутр. О. (см. рис.), при к-рой в полой или плоской заготовках с отверстием образуется отверстие большего диаметра, окружённое кольцевым бортом, и нар. О., при к-рой борт образуется по внеш. контуру плоской заготовки.

Схема внутренней отбортовки: 1 — заготовка; 2 — пуансон; 3 — прижим; 4 — матрица; 5 — подкладка

приставка — ОТ; корень — БОРТ; суффикс — ОВ; суффикс — К; окончание — А;

Основа слова: ОТБОРТОВК

Вычисленный способ образования слова: Приставочно-суффиксальный или префиксально-суффиксальный

¬ — ОТ; ∩ — БОРТ; ∧ — ОВ; ∧ — К; ⏰ — А;

Источник: slovaronline.com

30. Отбортовка

Отбортовка подразделяется на два основных вида; отбортовку отверстий и отбортовку наружного контура. Они различаются характером деформации, схемой напряженного состояния и производственным назначением.

Отбортовка отверстий представляет собой образование бортов вокруг предварительно пробитых отверстий (иногда без них) или по краю полых деталей, производимое за счет растяжения металла.

Рис. 182. Различные случаи отбортовки в зависимости от сочетания D0/d1 и d0/d1

Отбортовка наружного контура представляет собой образование невысокие бортов по наружному криволинейному краю заготовок, производимое за счет растяжения или сжатия материала.

Технологически различные случаи отбортовки могут быть разграничены сочетаниями относительных величин D0/d1 и d0/d1, где D0 — диаметр заготовки; d1 — диаметр отбортовки; d0 — диаметр отверстия.

На рис. 182,а приведен график взаимоположения технологически различных областей применения отбортовки от указанных выше относительных величин [202]. На схемах (рис. 182,б) показаны различные случаи наружной и внутренней отбортовки кольцевых заготовок (с отверстием), относящиеся к той или иной области графика.

Границы областей приведены для мягкой стали с коэффициентом нормальной анизотропии R = 1 при значении d1 = 100S, или (S/d)100 = 1, принимая радиусы закруглений rM = rП = 5S.

Область I охватывает способы отбортовки наружных кромок без деформации отверстия, вследствие того, что растяжение дна практически отсутствует. Область II относится к случаю наружной отбортовки с растяжением дна и увеличением размеров отверстия (d > d0). Области III и IV охватывают процессы отбортовки отверстия, происходящие при деформации всей заготовки. В этом случае отбортовка отверстия сопровождается уменьшением диаметра фланца (D

Высота борта выражается зависимостью:

, где обозначения соответствуют рис. 183.

Как видно из последней формулы, высота борта при прочих равных условиях зависит от радиуса закругления. При больших радиусах закругления высота борта значительно увеличивается.

Исследования Р.Вилкеиа показали, что при повышении зазора между пуансоном и матрицей до z = (8/10)S происходит естественное увеличение высоты и радиуса закругления борта [219] (рис. 184).

Степень деформации кромки борта при этом не увеличивается, так как диаметр отбортовки не меняется, Но вследствие того, что в очаг деформации вовлекается большое количество металла, деформация борта рассредотачивается, а утонение кромки несколько уменьшается. Установлено, что при увеличении зазора до z = (8/10)S усилие отбортовки уменьшается на 30-35%. Следовательно, соответственным образом снижаются и напряжения в отбортовываемых стенках, так как от их величины зависит сопротивление металла деформированию и усилие отбортовки.

Таким образом, отбортовку лучше производить при большой величине зазора между пуансоном и матрицей или при значительно увеличенном радиусе закругления матрицы. Такая отбортовка, характеризуемая большим радиусом закругления, но малой цилиндрической частью борта, вполне приемлема в тех случаях, когда она производится для увеличения жесткости конструкции при малой ее массе, как, например, при отбортовке крупных отверстий и окон в авиационных, транспортных, судостроительных конструкциях, а также при отбортовке люков, горловин, раструбов и т.п.

Рис. 184. Увеличение высоты борта при отбортовке с зазором; а — схема отбортовки; б — последовательность отбортовки с малым зазором; в — последовательность отбортовки с большим зазором |

Отбортовка с малым радиусом закруглений и большой цилиндрической частью борта может применяться лишь при отбортовке небольших отверстий под резьбу или запрессовке осей или когда конструктивно необходимо иметь цилиндрические отбортованные стенки.

Большое влияние на процесс отбортовки и величину усилия оказывает форма пуансона.

На рис. 185 показаны рабочие диаграммы и последовательность отбортовки при различной форме очертания рабочей части пуансона (криволинейная — трактриса, дуга окружности, цилиндр с большими закруглениями, цилиндр с малыми закруглениями).

Усилие, необходимое для отбортовки цилиндрическим пуансоном, может быть определено по приближенной формуле:

, где D — диаметр отбортовки, мм; d — диаметр отверстия, мм.

Успешное выполнение отбортовки зависит от чистоты среза деформируемой кромки. При наличии заусенцев по краю отверстия неизбежно образование трещин и разрывов.

Степень деформации при отбортовке отверстий определяется соотношением между диаметром отверстия в заготовке и диаметром борта или так называемым коэффициентом отбортовки:

, где d — диаметр отверстия до отбортовки; D — диаметр отбортовки (по средней линии).

Допустимая величина поперечного сужения при отбортовке вследствие дефектов края отверстия (заусенцы, наклеп и т.п.) значительно ниже, чем при испытании на растяжение.

Наименьшая толщина у края борта составляет S1 = S√ K0 .

- от характера обработки и состояния кромок отверстий (сверление или пробивка, наличие или отсутствие заусенцев);

- относительной толщины заготовки, выражаемой отношением (S/D)100;

- рода материала и его механических свойств;

- формы рабочей части пуансона.

Экспериментально доказана обратная зависимость предельно допустимого коэффициента отбортовки от относительной толщины заготовки, т.е. чем больше относительная толщина заготовки, тем меньше величина допустимого коэффициента отбортовки и тем больше возможная степень деформации. Кроме того, доказана зависимость предельных коэффициентов отбортовки от способа изготовлении и состояния кромки отбортовываемого отверстия.

Рис. 185. Диаграммы усилия и последовательность отбортовки при различной форме Пуансона:

а — криволинейная; б — сферическая; в — цилиндр с большим закруглением; г — цилиндр с малым закруглением

Таблица 111. Расчетное значение коэффициентов отбортовки для малоуглеродистой стали

| Способ отбортовки | Способ получения отверстия | Значение коэффициента в зависимости от отношения d/S | ||||||||||

| 100 | 50 | 35 | 20 | 15 | 10 | 8 | 6,5 | 5 | 3 | 1 | ||

| Сферическим пуансоном | Сверление с зачисткой заусенцев | 0,70 | 0,60 | 0,52 | 0,45 | 0,40 | 0,36 | 0,33 | 0,31 | 0,30 | 0,25 | 0,20 |

| Пробивка в штампе | 0,75 | 0,65 | 0,57 | 0,52 | 0,48 | 0,45 | 0,44 | 0,43 | 0,42 | 0,42 | — | |

| Цилиндрическим пуансоном | Сверление с зачисткой заусенцев | 0,80 | 1 0,70 | 0,60 | 0,50 | 0,45 | 0,42 | 0,40 | 0,37 | 0,35 | 0,30 | 0,25 |

| Пробивка в штампе | 0,85 | 0,75 | 0,65 | 0,60 | 0,55 | 0,52 | 0,50 | 0,50 | 0,48 | 0,47 | — | |

Наименьшие коэффициенты получены при отбортовке рассверленных отверстий, наибольшие — при отбортовке пробитых. Коэффициент отбортовки рассверленные отверстий мало отличается от коэффициента отбортовки пробитой и отожженной заготовки, так как отжиг устраняет наклеп и повышает пластичность металла. Иногда для устранения наклепанного слоя зачищают отверстия на зачистных штампах. В табл. 111 приведены расчетные значения коэффициентов отбортовки для малоуглеродистой стали в зависимости от условий отбортовки и отношениям d/S [97].

Пробивку отверстий под отбортовку следует производить со стороны, противоположной направлению отбортовки, или укладывать заготовку заусенцами кверху, чтобы грань с заусенцами оказалась менее растянутой, чем закругленная грань.

Рис. 186. Отбортовка с предварительной вытяжкой |

Если требуется слишком большая высота борта, которая не может быть получена в одну операцию, то при отбортовке небольших отверстий в штучных заготовках следует применить отбортовку с утонением стенок (см. ниже), а в случае отбортовки крупных отверстий или при последовательной вытяжке в ленте — предварительную вытяжку, пробивку отверстия в дне и отбортовку (рис. 186).

Расчет размеров h и d производится по следующим формулам:

Отбортовка отверстий широко применяется при последовательной штамповке в ленте.

На рис. 187 изображена широко распространенная отбортовка — зенковка углублений под головки винтов и отбортовка под резьбу без предварительной пробивки (рис. 187,б).

Рис. 187. Зенковка под головки винтов (а) и отбортовка под резьбу без предварительной пробивки отверстия (б)

Аналогичный характер с операцией отбортовки отверстий, в особенности с отбортовкой края полых деталей, имеет операция закатки бортов полых деталей, производимая для увеличения жесткости борта и закругления кромки.

В различных конструкциях встречаются отверстия и вырезы некруглой (овальной или прямоугольной) формы с бортами по контуру. Чаще всего такие вырезы делают для облегчения массы (лонжероны и т.п.), а борта — для увеличения жесткости конструкции.

В этом случае высота борта берется небольшой (4/6) S и высоких требований к его точности не предъявляется.

При построении развертки следует учитывать различный характер деформации по контуру: изгиб на прямолинейных участках и отбортовка с растяжением и небольшим уменьшением высоты в углах. Однако вследствие сплошности металла деформация распространяется на прямолинейные участки борта, металл которых частично компенсирует деформацию угловых бортов. Поэтому большой разницы в высоте борта не получается.

Чтобы устранить возможные погрешности, ширину отбортовываемого поля на угловых закруглениях следует несколько увеличивать по сравнению с шириной поля на прямолинейных участках.

,где bкр и bпр — ширина поля на закруглении и на прямолинейных участках.

При отбортовке некруглых отверстий расчет допустимой деформации производится для участков с наименьшим радиусом закругления.

Экспериментально установлено, что при отбортовке некруглых отверстий предельные коэффициенты отбортовки несколько меньше, чем при отбортовке круглых отверстий (благодаря разгружающему влиянию соседних участков), но величина этого уменьшения практически незначительна. Поэтому в данном случае можно пользоваться коэффициентами отбортовки, установленными для круглых отверстий, Большое влияние на величину коэффициента отбортовки оказывает относительная толщина материала S/r или S/d и еще большее влияние — состояние и характер кромки отверстия.

Предельный коэффициент отбортовки отверстий, полученных пробивкой, вследствие наклепа кромки в 1,5-1,7 раза больше чем фрезерованных. Однако фрезерование является непроизводительным и нецелесообразным процессом. Поэтому вместо фрезерования в необходимых случаях рекомендуется применять местный рекристаллизационный отжиг после пробивки.

Рис. 188. Последовательность отбортовки прямоугольной детали за три операции

На рис. 188 приведена последовательность изготовления детали путем вытяжки с отбортовкой прямоугольной формы. За первую операцию (I) производится прямоугольная вытяжка внутренней полости, за вторую операцию (II) — вырезка технологического отверстия, за третью (III)- вытяжка наружного контура и отбортовка внутреннего контура.

Вырезка технологических отверстий или применение разгружающих надрезов часто применяются при вытяжке деталей сложной формы. Они позволяют значительна уменьшить перемещение наружного фланца и использовать деформацию донной части заготовки.

Отбортовка с утонением стенок

В различных отраслях промышленности (электротехника, радиотехника, приборостроение) применяется штамповка деталей, имеющих отверстия с высокими цилиндрическими стенками. В данном случае применяются операции отбортовки с утонением стенок, так как при простой отбортовке для образования высокого цилиндрического борта не хватило бы площади заготовки. При этом обычно достигается значительная экономия металла.

При отбортовке с утонением степень деформации определяется не только коэффи циентом отбортовки, но и коэффициентом утонения стенок борта, так как коэффициент отбортовки характеризует степень деформации лишь при отбортовке без заданного утонения. В этом случае достижима более высокая степень деформации. Иначе говоря, при одном и том же предельно допустимом коэффициенте отбортовки в случае отбортовки с утонением материала можно получить значительно большую высоту борта.

Высота борта при отбортовке с утонением может быть определена по формуле [107]:

, где Н — высота борта без утонения, мм;

z — зазор между цилиндрической частью пуансона и матрицы, мм;

hx = H (z — S1)/(S — S1) — часть высоты борта, не подвергаемая утонению, мм.

Отбортовка с заданным утонением материала является более целесообразной вследствие большей устойчивости пластической деформации металла и отсутствий разрыва и трещин, так как в процессе утонения возникает более благоприятное напряженное состояние с появлением значительных сжимающих напряжений. Это позволяет вести отбортовку при смягченных «неопасных» коэффициентах отбортовки, а высоту борта получить за счет максимально допустимого утонения материала.

Зависимость предельного утонения от принятого коэффициента отбортовки пока не установлена, но произведенные опыты показывают возможность утонения за одну операцию до S = (2/2,5)S1.

Теми же опытами установлено, что усилие, необходимое для отбортовки с утонением, значительно выше, чем при отбортовке без утонения (при том же коэффициент отбортовки), причем усилие возрастает пропорционально увеличению утонения. Так как при этом в матрице возникает боковое давление большой величины, то для увеличения прочности матрицы рекомендуется запрессовка их в наружную обойму.

- отбортовка мелких отверстий пуансоном с заостренной или сферической формой конца;

- отбортовка средних отверстий ступенчатым пуансоном с кольцевыми выступами постепенно увеличивающегося диаметра, причем первая ступень производит

- только отбортовку допустимой величины, а последующие кольцевые выступы производят постепенное утонение и увеличение высоты борта;

- отбортовка более крупных отверстий за две операции — отбортовку и протяжку (если недостаточна величина хода пресса).

Pис. 189. Отбортовка мелких отверстий под резьбу |

На рис. 189 показана широко распространенная в массовом производстве отбортовка мелких отверстий под резьбу, применяемая для увеличения высоты тонкого материала и резьбовой части.

В данном случае обычно производят сравнительно небольшое утонение стенок:

Диаметр отверстия в заготовке:

Внутренний диаметр отбортовки определяется внутренним диаметром резьбы. Последний обычно принимают d2 ≤ (d1 + d3)/2.

Отбортовка под резьбу возможна лишь для мелких резьб (практически до М5).

Наружный диаметр отбортовки составляет d3 = d1 + 1,3S.

Высота отбортовки определяется объемом отбортовываемого металла и обычно составляет h = (2/2,5)S.

Отбортовка под резьбу в тонких материалах (до 2 мм) иногда производится без предварительной пробивки отверстия, получаемого одновременно с отбортовкой.

В некоторых неответственных случаях допускается изготовление рваного борта путем прокола материала гвоздеобразным пуансоном. Этот же способ отбортовки применяется для соединения деталей из тонкого материала (до 0,6 мм) взамен соединения заклепками, а также для получения отверстий с загнутыми кромками.

Рис. 190. Отбортовка с утонением: а — заготовка; б — деталь |

Отбортовка ступенчатым пуансоном применяется при штамповке небольших деталей, имеющих сравнительно высокие цилиндрические борта. На рис. 190 показан пример отбортовки ступенчатым пуансоном деталей из латуни или алюминия с размерами, приведенными в табл. 112. В первом случае К0 = 45, во втором случае К0 = 0,29.

Степень утонения стенок составляет в первом случае S/S1 = 2,5, во втором случае S/S1 = 4,9. Следовательно, в первом случае толщина материала уменьшена в 2,5 раза, а во втором — почти в пять раз. В обоих случаях наружные размеры заготовки остаются без изменения.

Диаметр предварительно пробиваемого отверстия определяют исходя из требуемой высоты детали и толщины стенки. По высоте отбортовки данные примеры не являются пределом и ограничены требуемой высотой детали.

Отбортовка с утонением ступенчатым пуансоном производится на прессах двойного действия с сильным прижимом заготовки и при обильной густой смазке.

Таблица 112. Размеры отбортовки с утонением ступенчатым пуансоном.

| Деталь предохранителя | Материал | S | S | d | D | D | h |

| Е-27 | Латунь | 2 | 0,8 | 12 | 26,5 | 33 | 15 |

| Е-14 | Алюминий | 1,7 | 0,35 | 4 | 13,7 | 21 | 15 |

Большое утонение стенок возможно лишь при постепенном уменьшении их толщины за один ход пресса, что достигается применением пуансона с кольцеобразными выступами постепенно увеличивающегося диаметра.

Рис. 191. Пуансоны для отбортовки с утонением: а — для D = 26,5 мм; б — для D — 13,7 мм и d = 4 мм

На рис. 191, а и бизображены пуансоны для отбортовки с утонением. Отбортовка с двойной протяжкой производится пуансоном и матрицей. Сильный прижим заготовки осуществляется прижимным кольцом, действующим от наружного ползуна, а выталкивание отбортованной детали производится стержнем, работающим от резинового буфера.

Отбортовка наружного контура

Отбортовка наружного контура криволинейных очертаний является распространенной операцией в автомобильной и авиационной промышленности.

Отбортовка наружного контура выполняется штамповкой на кривошипных прессах, на гидравлических или фрикционных прессах резиной, на падающих молотах в литых штампах, иногда с применением резины или гибкой на специальных кромкогибочных и отбортовочных станках.

Штамповка резиной на гидравлических прессах и штамповка на падающих молотах происходит без зажима отбортовываемого края, вследствие чего происходит не вытяжка, а отгибка кромок с образованием гофра. Удаление гофров требует применения специальных операций «посадки», производимых или ручной доводкой, или посадкой на специальных посадочных станках и штампах.

Рис. 192. Два вида наружной отбортовки; а — выпуклая; б — вогнутая |

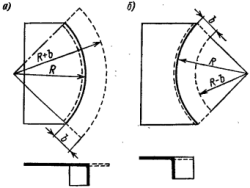

Наружная отбортовка разделяется на отбортовку выпуклого контура и отбортовку вогнутого контура (рис. 192).

Отбортовка выпуклого контура по характеру деформаций и по виду напряженного состояния аналогична неглубокой вытяжке без прижима. Отбортовка вогнутого контура аналогична отбортовке отверстий. В первом случае в отбортовываемом фланце возникают сжимающие тангенциальные напряжения, а во втором — растягивающие.

Величина деформации характеризуется следующими отношениями (рис. 192): при отбортовке выпуклого контура Есж = b/(R + b), при отбортовке вогнутого контура Еудл = b/(R — b). Теоретические основы отбортовки наружного контура приведены в работе [50].

Часто приходится встречаться с обоими видами отбортовки в одной детали, а также с отбортовкой по контуру двоякой (выпукло-вогнутой) кривизны.

Рассматривая отбортовку незамкнутого наружного контура как одностороннюю криволинейную гибку с прижимом, усилие отбортовки можем найти по формуле:

, где k — коэффициент, приближенно равный 0,2 — 0,3.

Для получения точных отбортовываемых деталей, не требующих последующей ручной доводки, необходимо учесть величину пружинения материала и поднутрить формблоки на угол пружинения.

Источник: xn—-7sbb6bhsiid3d0b.xn--p1ai

УСТРОЙСТВО ДЛЯ ОТБОРТОВКИ КРОМОК ЛИСТОВОГО МЕТАЛЛА Российский патент 1996 года по МПК B21D5/04

Разделка под сварку имеет свои особенности. При разделке увеличивается ширина сварного шва. Это приводит к дополнительному расходу материалов. При некоторых ситуациях разделка кромок отсутствует, и сварка производится без этого подготовительного этапа. Если свариваются тонкие детали, то прибегают к отбортовке.

Отбортовкой называется загиб кромок соединяемых деталей. Выполняют отбортовку ручным или машинным способом. Вручную она может выполняться на наковальне с применением молотка или кувалды. Механическая обработка также может проводиться строганием, фрезерованием, долблением, применением абразивов, что требует соответствующего оборудования, например, строгальных или фрезеровальных станков.

Устройство строгальных станков достаточно простое. Высокопрочный резец, проходя вдоль торца под установленным углом, снимает за каждый проход слой металла. Затем механизм станка изменяет его положение и операции повторяются. Фрезеровальные станки находят применение, когда поверхность деталей имеет криволинейную форму. Фаска образуется с помощью фрезы, совершающей перемещение вдоль линии шва.

Для больших конструкций и трубопроводов используют кромкоскалыватели, работающие методом долбления. Абразивную обработку применяют для заготовок маленького размера и для окончательной доводки после строгания и фрезерования. Снимать кромку можно с помощью газового резака. Для машинного способа используют зигмашину.

Фаски на кромках делают с одной стороны или с обеих. Односторонние скосы на прямых деталях способствуют легкости протекания процесса сварки. При двухсторонних фасках необходимо обеспечить сварщику доступ к обеим сторонам соединения.

Конструктивные параметры

Типы разделки кромок под сварку различаются в зависимости от выбранных конструктивных параметров:

- Угол скоса. Обозначается буквой «β». Это острый угол между двумя плоскостями: торца и скошенной поверхностью. Находится в диапазоне от 10 до 30 градусов. Если скашивается только одна кромка, то угол составляет 45 градусов.

- Угол разделки. Обозначается буквой «α». Под этим термином подразумевается угол между скошенными поверхностями. Когда угол скоса обеих деталей одинаков, то угол разделки равняется его двойному значению. Соответственно, находится в диапазоне от 20 до 60 градусов. Правильный выбор угла раскрытия обеспечивает проникновение электрода вглубь, достаточного для хорошей проварки корня шва.

- Величина притупления. Обозначается буквой «С». Часть торца кромки, оставшаяся нескошенной, может иметь острую форму. Это может помешать процессу сварки и вызвать в этой тонкой части прожоги металла. Чтобы этого избежать прибегают к затуплению кромок. Размер притупления составляет порядка 2 мм.

- Зазор. Обозначается буквой «b». Является расстоянием между кромками в зоне корня шва. Зазор оставляют для лучшего провара в этой области. Его значение обычно составляет около 1,5 мм. Эта величина может быть уменьшена или увеличена в зависимости от технологии процесса сварки.

- Длина скоса. Обозначается буквой «L». Регулирует плавность перехода от минимального размера скошенной части до толщины детали. Правильно выбранное значение устранит дополнительные напряжения в этой области.

- Высота и ширина обозначаются как «h» и «в» соответственно.

- Катет шва. Обозначается буквой «К». Это наименьшее расстояние от плоскости одной детали до границы треугольного шва на другой.

Элементы геометрической подготовки формы кромок под сварку имеют свое обозначение, которое используется на чертежах, в технологической и конструкторской документации.

отбортовка

Смотреть что такое «отбортовка» в других словарях:

отбортовка — штамповка, загиб Словарь русских синонимов. отбортовка сущ., кол во синонимов: 4 • загиб (20) • … Словарь синонимов

ОТБОРТОВКА — 1) операция листовой штамповки.2) Загиб кромки металлического листа для соединения его с другой кромкой или другим листом (сваркой, склепыванием и т. д.) … Большой Энциклопедический словарь

отбортовка — Ндп. бортовка фланцовка Образование борта по внутреннему контуру заготовки или изделия. [ГОСТ 18970 84] Недопустимые, нерекомендуемые бортовкафланцовка Тематики оборуд. для бесстружечной обработки Обобщающие термины формоизменяющие операции … Справочник технического переводчика

ОТБОРТОВКА — (1) загиб кромки металлического листа для соединения его с др. кромкой или др. листом (клепкой или сваркой); (2) в кузнечно штамповочном производстве одна из технологических операций обработки металлов давлением путём образования борта по… … Большая политехническая энциклопедия

Отбортовка — [flanging, crimping] операция листовой штамповки для получения отверстия с бортом в полой или плоской заготовке (внутренняя отбортовка) или для получения борта по наружному контуру заготовки (наружняа отбортовка) … Энциклопедический словарь по металлургии

отбортовка — 2.37.3 отбортовка: Замена протектора и обновление боковины, в том числе полностью или частично нижней части шины. Источник … Словарь-справочник терминов нормативно-технической документации

Отбортовка — операция листовой штамповки (См. Листовая штамповка), в результате которой пластической деформацией исходной плоской заготовки образуют борт по контуру заранее пробитого в ней отверстия или по внешнему контуру. В первом случае О.… … Большая советская энциклопедия

Отбортовка — ж. 1. процесс действия по гл. отбортовать 2. Результат такого действия. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

ОТБОРТОВКА — операция листовой штамповки. Различают внутр. О. (см. рис.), при к рой в полой или плоской заготовках с отверстием образуется отверстие большего диаметра, окружённое кольцевым бортом, и нар. О., при к рой борт образуется по внеш. контуру плоской… … Большой энциклопедический политехнический словарь

отбортовка — отборт овка, и … Русский орфографический словарь

Виды разделок

Классификация предлагает различные виды разделки кромок под сварку. Они находят применение в зависимости от толщины элементов, применяемой технологии, типа шва. Каждый вид получил название по латинской букве, которую он напоминает. Три вида имеют прямолинейный скос, а один — криволинейный.

V-образная

Является наиболее часто применяемой. Это объясняется простотой выполнения и возможностью использования для различных толщин свариваемых деталей. Диапазон толщин — от 3 до 26 мм.

Представляет собой разделку обеих кромок с одной стороны. Угол разделки — 60 градусов. Применяется для стыковых, угловых и тавровых соединений.

X-образная

Используется также достаточно часто. Скосы выполняют с обеих сторон. Способ применяется для соединения деталей, имеющих толщину от 12 до 60 мм. Угол разделки такой же, как в предыдущем варианте. С каждой стороны осуществляется несколько проходов. При таком способе значительно снижается расход электродов при сварке.

Остаточные деформации при нагреве являются незначительными.

U-образная

Единственный вид криволинейного скоса. Иногда называется «рюмочным». Разделка кромок для сварки таким способом является наиболее трудной. Применение оправдано, когда необходимо получит высокое качество шва. Обе кромки скашиваются одинаково с одной стороны. Подходящая толщина деталей — от 20 до 60 мм. При сварке кромок таким способом происходит уменьшенный расход электродов.

Вручную выполнять трудно, поэтому применяются кромкорезы.

К-образная

Наиболее редко применяемый способ. Скос кромок под сварку в соединении делается только для одной детали. Одна из кромок односторонняя, а вторая имеет сразу два скоса. Если возникли затруднения, какая подходит разделка кромок под сварку таблица поможет сделать правильный выбор.

Из нее видно, что форма кромок зависит от типа соединения, характера шва и толщины свариваемых деталей.

Делаем ручной кромкогиб своими руками. Чертежи и видео

Отбортовка кромок в листовых деталях автомобиля при его ремонте – неэнергоёмкая операция, поэтому даже при значительных объёмах работ целесообразно обзавестись не приводным, а ручным кромкогибом. Технологическое преимущество такого процесса заключается в том, что заготовку под давлением можно оставить настолько, насколько это требуется для преодоления упругой инерции материала. Ручными кромкогибами обычно формируют кромки листового металла толщиной до 0,8…1,0 мм, при высоте борта до 20 мм.

Смещение деталей

Кромки не обязаны отличаться симметричностью и быть параллельными между собой. Однако, смещение кромок сварных стыковых соединений имеет ограничение. Все допуски указаны в нормативных документах. Величина допускаемого смещения зависит от толщины соединяемых деталей.

Свои нюансы имеет сварка трубопроводов и других различных труб. Это потребует повышенной точности. Допустимое смещение кромок при сварке труб будет гораздо меньшем, чем у деталей, имеющих плоскую форму. Способом предупреждения появления значительного смещения является надежная фиксация соединяемых элементов. Оправдавшим себя методом фиксации является выполнение прихваток — коротких поперечных швов.

Самостоятельное изготовление кромкогибочного станка

Как сделать приспособление для выполнения кромкогибочных операций? Решается такая задача достаточно просто.

Вариант первый. Станок для сгиба длинных прямых кромок

Для того чтобы изготовить такое устройство, вам потребуются его чертежи, которые несложно найти в интернете, а также следующее оборудование и расходные материалы:

- металлические швеллеры, из которых изготавливают основание и прижимы кромкогиба;

- толстостенный уголок для изготовления обжимного пуансона;

- металлический лист, из которого будут изготовлены щетки кромкогиба;

- металлическая скоба, используемая в качестве ручки устройства.

Схема работы самодельного кромкогиба

Схема сборки, позволяющая изготовить станок для выполнения кромкогибочных операций, выглядит следующим образом:

- На ребрах пуансона и основания снимаются фаски, размер которых должен составлять 7х45°, а длина – 30 см.

- К пуансону привариваются металлические прутки диаметром 10 мм, которые будут выступать в качестве осей. Приваривая такие прутки, необходимо следить за тем, чтобы их ось совпадала с ребром уголка.

- На концах рабочей части прижима делаются выборки.

- Самодельный кромкогиб предварительно собирается в тисках, при помощи которых пуансон сжимается с основанием. При этом важно следить за тем, чтобы стенка пуансона и рабочая полка основания, между которыми помещается картонная прокладка, располагались в одной плоскости.

- На ось пуансона надеваются стальные щетки, которые прижимаются к основанию при помощи струбцин.

- После проверки правильности положения щеток их приваривают к основанию устройства.

- В основании кромкогиба просверливаются отверстия, в которые вкручиваются зажимные болты.

- К основанию станка – металлическому швеллеру – привариваются шпильки, на которые накручиваются гайки.

- Выкрутив болты, их вставляют в рассверленные отверстия прижимного механизма и накручивают на них ограничительные гайки.

- К металлическому уголку самодельного кромкогиба приваривается ручка.

Чертеж гибочной балки (нажмите для увеличения)

Чертеж нижней балки (нажмите для увеличения)

Чертеж прижимной балки (нажмите для увеличения)

После того как ваше кромкогибочное устройство собрано, остается только зафиксировать его в слесарных тисках.

Закрепленный на верстаке кромкогиб

Видеообзор изготовления первого варианта кромкогибочного станка можно детально увидеть в представленном ниже видеоролике.

Вариант второй. Ручной кромкогиб для отбортовки

Этим самодельным приспособлением можно отгибать кромки любой длины, а конструкция взята с ручных кромкогибов заводского производства.

Весь ход работ детально кромкогиба данного вида подробно показан на видео ниже.

На данных примерах мы рассмотрели порядок изготовления типовых кромкогибов, которые можно использовать для выполнения целого перечня технологических операций. Если же вам необходимо кромкогибочное устройство, при помощи которого осуществляют авторемонт, то оно отличается еще более простой конструкцией и, соответственно, невысокой стоимостью, поэтому изготавливать его самостоятельно нецелесообразно: такое приспособление лучше приобрести.

И в заключение еще один вариант изготовления самодельного кромкогиба в видеоформате.

Кромки для труб

К соединениям из труб, в частности к трубопроводам, предъявляются повышенные требования. Они являются наиболее трудными при сварке, требуют прочности, надежности и долговечности. Разделка кромок под сварку трубопроводов из стали определена требованиями ГОСТа 16037.

Большое значение придается перпендикулярности оси трубы к ее торцевой поверхности. Чтобы выдержать это требование, перед началом разделки кромок следует совершить обрезку торцов и проконтролировать получение требуемого прямого угла. Угол раскрытия должен составлять 60-70 градусов. Величина притупления кромок составляет 2-2,5 мм. Кромки под сварку труб могут обрабатываться различными способами: с помощью механической обработки, газовой резкой и другими.

При сборке соединения необходимо отслеживать, чтобы совпадали оси и поверхности стыков. Жесткое требование предъявляется к величине зазора. Его значение находится в диапазоне 2-3 мм. Чтобы не произошло перекоса соединения, зазор должен быть одинаковым по всей окружности.

Ручной кромкогиб своими руками

Остановимся на варианте проектирования и изготовления ручного кромкогиба с одновременным получением внутреннего или внешнего контура по всей длине предварительно размеченной заготовки. Общий вид приспособления представлен на рисунке. Такой ручной кромкогиб можно использовать не только в автосервисе, но также при производстве кровельных работ, изготовлении жестяных вентиляционных коробов и прочих пространственных изделий из листового металла.

Размеры самодельного кромкогиба с ручным приводом определяются в зависимости от наибольших размеров заготовки, для которой производится отбортовка. Например, при больших в плане изделиях целесообразнее соорудить стол из дерева или многослойной фанеры, на котором и крепить кромкогиб, в остальных случаях конструкция сваривается из швеллеров и листового металла.

Конструкция ручного кромкогиба рассчитана на последовательное выполнение двух переходов:

- прижима заготовки при помощи струбцины и нижнего прижима;

- отбортовки по заданному контуру поворотом рукоятки с расположенным на ней пуансоном.

Обычно рекомендуют выполнять сварной вариант такого узла, но это нецелесообразно: параметры кривой отбортовки могут измениться, а пуансон сменить уже невозможно. Поэтому, учитывая небольшие усилия, возникающие при деформировании лучше изготовить сборно-разборный пуансон, который представляет собой совокупность отдельных модулей, характеризующихся своим радиусом закругления и высотой кромки.

Крепление таких пуансонов на балке выполняется при помощи болтов (разумеется, что все посадочные места должны быть спроектированы и выполнены с максимально возможной точностью).

Само кромкообразование выполняется после того, как заготовка надёжно зафиксирована между верхним и нижним прижимами (последний обеспечивает плавность прижима за счет пружины, насаженной на стержень в верхней плоскости). Совмещение двух половинок отбортовочного штампа производится при перемещении опорного кронштейна по сопрягаемой поверхности ограничителей, которые выполняют роль направляющих элементов ручного кромкогиба.

Изменяя конфигурацию пуансонных модулей, можно выполнять отбортовку не только под прямым, но и под любым другим углом – вплоть до 110…120º (для этого достаточно лишь предусмотреть небольшой скос на ограничителе, который виден на рисунке).

Самостоятельное изготовление кромкогибочного станка

Как сделать приспособление для выполнения кромкогибочных операций? Решается такая задача достаточно просто.

Вариант первый. Станок для сгиба длинных прямых кромок

Для того чтобы изготовить такое устройство, вам потребуются его чертежи, которые несложно найти в интернете, а также следующее оборудование и расходные материалы:

- металлические швеллеры, из которых изготавливают основание и прижимы кромкогиба;

- толстостенный уголок для изготовления обжимного пуансона;

- металлический лист, из которого будут изготовлены щетки кромкогиба;

- металлическая скоба, используемая в качестве ручки устройства.

Схема работы самодельного кромкогиба

Схема сборки, позволяющая изготовить станок для выполнения кромкогибочных операций, выглядит следующим образом:

- На ребрах пуансона и основания снимаются фаски, размер которых должен составлять 7х45°, а длина – 30 см.

- К пуансону привариваются металлические прутки диаметром 10 мм, которые будут выступать в качестве осей. Приваривая такие прутки, необходимо следить за тем, чтобы их ось совпадала с ребром уголка.

- На концах рабочей части прижима делаются выборки.

- Самодельный кромкогиб предварительно собирается в тисках, при помощи которых пуансон сжимается с основанием. При этом важно следить за тем, чтобы стенка пуансона и рабочая полка основания, между которыми помещается картонная прокладка, располагались в одной плоскости.

- На ось пуансона надеваются стальные щетки, которые прижимаются к основанию при помощи струбцин.

- После проверки правильности положения щеток их приваривают к основанию устройства.

- В основании кромкогиба просверливаются отверстия, в которые вкручиваются зажимные болты.

- К основанию станка – металлическому швеллеру – привариваются шпильки, на которые накручиваются гайки.

- Выкрутив болты, их вставляют в рассверленные отверстия прижимного механизма и накручивают на них ограничительные гайки.

- К металлическому уголку самодельного кромкогиба приваривается ручка.

Чертеж гибочной балки (нажмите для увеличения)

Чертеж нижней балки (нажмите для увеличения)

Чертеж прижимной балки (нажмите для увеличения)

После того как ваше кромкогибочное устройство собрано, остается только зафиксировать его в слесарных тисках.

Закрепленный на верстаке кромкогиб

Видеообзор изготовления первого варианта кромкогибочного станка можно детально увидеть в представленном ниже видеоролике.

Вариант второй. Ручной кромкогиб для отбортовки

Этим самодельным приспособлением можно отгибать кромки любой длины, а конструкция взята с ручных кромкогибов заводского производства.

Весь ход работ детально кромкогиба данного вида подробно показан на видео ниже.

На данных примерах мы рассмотрели порядок изготовления типовых кромкогибов, которые можно использовать для выполнения целого перечня технологических операций. Если же вам необходимо кромкогибочное устройство, при помощи которого осуществляют авторемонт, то оно отличается еще более простой конструкцией и, соответственно, невысокой стоимостью, поэтому изготавливать его самостоятельно нецелесообразно: такое приспособление лучше приобрести.

И в заключение еще один вариант изготовления самодельного кромкогиба в видеоформате.

Источник: met-lit.ru