Для осуществления полноценного перемешивания растворов и смесей на производстве или в личных целях следует озаботиться подбором качественного оборудования. На эту роль идеально подходит растворосмеситель – он обеспечивает однородность смешивания всех загружаемых компонентов за небольшой промежуток времени. Для подбора бетономешалки, подходящей под индивидуальные нужды, всегда учитывают функциональные характеристики агрегата: его назначение, принцип работы, вместимость, способ смешивания и некоторые другие отличия, подробно описанные далее.

- Что такое растворосмеситель?

- Назначение: для чего используется?

- Каких видов бывает?

- Самодельный растворосмеситель: как сделать своими руками?

- Где купить готовый растворосмеситель?

- Возможен ли ремонт?

Что такое растворосмеситель?

Растворосмеситель – это специальное оборудование, предназначенное для замешивания любых строительных растворов, а также различных сыпучих материалов с добавлением или без добавления воды.

Смеситель песка, торфа, строительных смесей в работе

Корпус бетономешалки собирается из металлического барабана с оборудованным изнутри горизонтальным или вертикальным лопастным валом для перемешивания. Сами стенки и барабанное дно изготавливаются из листового металла толщиной 2–4 мм – значение подбирается исходя из назначения растворосмесителя и его вместимости. В зависимости от типа бетономешалки двигатель устанавливается сбоку, снизу или сверху корпуса. Агрегат проектируется либо передвижным (на колёсах), либо стационарным (неподвижным).

Преимущества использования растворосмесителей против ручного замешивания.

- Скорость замеса. За счёт увеличения параметра скорости увеличивается количество производимого раствора.

- Качество смеси. Смесь получается более однородной при механическом замешивании.

- Разнообразие использования. Производятся замесы из различных компонентов на одном и том же оборудовании.

- Технические характеристики. Агрегат имеет высокую надёжность, неприхотливость в использовании и ремонтопригодность.

Устройство: фото

Далее представлена фотогалерея основных растворосмесителей и их комплектующих.

Смеситель для строительных смесей

Принцип действия

Механизм работы растворосмесителя достаточно прост: поочерёдно добавленные в барабан сыпучие компоненты перемешиваются до однородного состояния и при необходимости разбавляются водой. Полученная консистенция вручную или механически извлекается из ёмкости смесителя.

Существует несколько основных типов бетоносмесителей, отличных друг от друга по разным показателям:

- Барабанная бетономешалка с лопастями идеально подходит для перемешивания растворных смесей для строительных работ и приготовления раствора для вибролитья однотонных бетонных изделий.

- Бетоносмеситель барабанного типа без лопастей, как правило, используется при замешивании исходного материала для вибролитья и Мрамор из бетона.

- Растворосмеситель предназначен для перемешивания до однородности как бетонных компонентов, так и любых других сыпучих материалов (в т.ч. продуктов пищевой промышленности из соответствующих металлов).

Всё вышеперечисленное оборудование подходит для замешивания ингредиентов бетонного раствора – песка, гравия/гранитной крошки, цемента, фиброволокна, пластификаторов и красящих пигментов с водой.

Принцип действия бетоносмесителей примерно одинаков: механизм редуктора приводит в движение либо барабанную часть агрегата, либо вал с винтовыми лопастями, за счёт чего происходит перемешивание всех компонентов.

Производительность

Производительность смесительного оборудования показывает, какое максимальное количество однородно перемешанного бетонного раствора станок способен выдать за один рабочий цикл или конкретный промежуток времени. Она зависит от скорости замеса и степени загруженности барабана. Все виды бетоносмесительных агрегатов рассчитаны на определённую вместимость барабана, а также на конкретную производственную мощность электродвигателя.

Краткий перечень производительности бетонного раствора на примере смесителей компании ЛОБАС.

- Бетономешалки с лопастями приспособлены к перемешиванию от 40 до 350 литров готового раствора за 250 секунд, работая при мощностях от 0,55 кВт до 2,2 кВт.

- Бетоносмесители без лопастей готовы к замешиванию готового бетонного раствора/окатышей массой от 40 до 200 кг на мощности от 1,1 кВт до 1,5 кВт.

- Растворосмесители подготовлены к замесу от 40 до 870 литров бетонного раствора за 3-5 минут на рабочей мощности 1,5–11 кВт.

Назначение: для чего используется?

Растворосмесительное оборудование используется для замешивания многих строительных растворов и смесей: гипсовых, цементных, полусухих, штукатурных, полистиролбетонных и т.д. Рассмотрим каждый вариант по отдельности.

Для полусухой стяжки

Полусухая стяжка – это смесь песка с цементом и минеральным наполнителем с добавлением небольшого количества воды. Применяется при укладке завершающего слоя пола. Для её изготовления нам понадобится:

- 1 часть цемента;

- 3 части очищенного речного песка естественной влажности;

- фиброволокно (на 1 м 3 смеси – 0,9 кг);

- пластифицирующие добавки (на 100 кг цемента – 1 литр);

- вода.

Поочерёдно загружаем сыпучие компоненты в барабан, перемешиваем и добавляем воду. Однородная консистенция должна получиться влажной и жёсткой, сохраняя плотность формы при физическом воздействии.

Для гипсовых смесей

Гипсовые смеси чаще всего замешивают в строительных целях для устранения неровностей на вертикальных и горизонтальных поверхностях, а также для формования различных декоративных изделий. Поскольку гипс быстро схватывается, происходит налипание частиц раствора на лопасти и стенки смесителя, а это приводит к ухудшению производительности. Чтобы избежать потери материала, производят загрузку компонентов в строго определённой последовательности.

- На начальном этапе загружается половина воды с замедлителем схватывания гипса.

- После вводится гипс с выбранным заполнителем.

- В конце добавляется оставшаяся часть воды с замедлителем.

Для штукатурки

Замешивание штукатурки – стандартный процесс, необходимый для получения однородного вещества, с помощью которого проводятся штукатурные работы по отделке стен, перегородок и перекрытий. Существует несколько основных вариантов штукатурных смесей:

- цементные;

- гипсовые;

- глиняные;

- известковые;

- терразитовые (декоративные).

В состав штукатурного раствора входит одна часть любой смеси и три части мелкого заполнителя – песка – плюс вода. При необходимости добавляются красящие пигменты и цветные декоративные «зёрна».

Процесс перемешивания штукатурки происходит аналогично методикам, описанным выше, за исключением декоративной смеси. Дело в том, что терразитовая штукатурка должна перемешиваться на низких оборотах. В противном случае её компоненты подвергнутся расслоению.

Использование бетономешалки целесообразно для штукатурного раствора больших объёмов. Для малого лучше использовать специальную дрель с миксерной насадкой.

Для бетона / цементного раствора

Без замеса цементных и бетонных растворов не обходится ни одно строительное производство. Для приготовления правильной консистенции в бетоносмесителе необходимо перемешивать компоненты в чёткой последовательности. Сначала закладываются сыпучие смеси – цемент, очищенный песок, гранитный отсев, пластификаторы, фиброволокно (при необходимости) и только потом вода. Если используются неорганические пластифицирующие добавки, то вместо воды разрешается добавлять известковое молоко. При применении органических веществ сначала происходит их смешивание с водой, а потом добавляются сыпучие ингредиенты.

Для полистиролбетона

Полистиролбетон используется в строительных нуждах для изготовления стеновых блоков, поэтому важно обеспечить однородность замешиваемого раствора. В барабан растворосмесителя добавляют:

- портландцемент марки М500-600;

- очищенный кварцевый песок;

- полистирольные гранулы или крошку;

- пластификаторы;

- СДО – смолу древесную омыленную;

- воду.

Замес происходит «насухую»: цемент, песок и гранулы полистирола перемешиваются в течение 10-15 минут до однородного состояния. Следующим шагом в нужных пропорциях добавляются вода, пластификатор, СДО – и растворосмеситель работает еще 15-25 минут.

Каких видов бывает?

Все бетоносмесители имеют разделение по:

- типу двигателя: электрический, бензиновый, дизельный;

- принципу действия: принудительный и гравитационный;

- производительности: промышленный, бытовой, ручной;

- расположению вала: вертикальный и горизонтальный;

- мобильности: передвижной и стационарный.

Рассмотрим разницу между агрегатами подробнее.

По типу двигателя: электрический, бензиновый, дизельный

Существует три основных варианта двигателей, приспособленных для полноценной работы бетономешалки: на бензине, дизельном топливе и электричестве.

Смесительный агрегат на бензиновом или дизельном ДВС (двигателе внутреннего сгорания) подходит в основном для полевых условий работы при отсутствии сети электропитания. К преимуществам бензинового двигателя относят лишь автономность использования. По всем остальным параметрам он проигрывает электрическому двигателю.

Недостатки бензинового ДВС:

- высокая стоимость как самого аппарата, так и его эксплуатации;

- выделение токсичных веществ;

- недолгий срок службы.

Растворосмеситель на дизельном топливе пользуется большим спросом, нежели агрегат на бензиновом ДВС, поскольку обладает аналогичной автономностью использования при более экономичном расходе топлива, а также непрерывностью смесительного процесса и способностью обслуживать емкости больших размеров. К минусам дизельного ДВС относят:

- сложность и специфику работы при отрицательных температурах;

- вредные для здоровья и окружающей среды выхлопы;

- большой вес, приводящий к трудностям при транспортировке.

Общими недостатками бензинового и дизельного двигателей считаются:

- регулярные затраты на топливное горючее;

- невозможность использования в закрытых помещениях;

- громкий шум в процессе работы.

Из этого следует, что целесообразнее будет рассмотреть другие варианты двигателей с лучшей производительностью, экологичностью и ценой. Самым оптимальным вариантом среди перечисленных считается электродвигатель. Его основные достоинства:

- простота в эксплуатации;

- невысокая стоимость (в 2-3 раза ниже, чем на ДВС);

- большой выбор оборудования с разными мощностями;

- установка на предприятиях с рабочим напряжением в 220 В или в 380 В;

- бесшумность работы;

- экологически безопасное производство.

К недостаткам электрических двигателей относят зависимость от подачи электропитания и невысокую степень безопасности (опасность получения удара током), но эти проблемы легко решаются заземлением без существенных капиталовложений.

По принципу действия: принудительный и гравитационный

По способу замеса растворных смесей бетономешалки делятся на гравитационные и принудительные.

Гравитационный бетоносмеситель представляет собой станок с наклоненной грушей (барабаном) с неподвижными лопастями (или без них), который вращается вокруг собственной оси, чем обеспечивает свободное падение компонентов смеси и их быстрое перемешивание. Такой агрегат рассчитан на объём работ производительностью до 350 литров. Он подходит для перемешивания растворных смесей и сыпучих материалов любых фракций как при домашнем производстве, так и на крупных строительных объектах.

Принудительный бетоносмеситель отличается от гравитационного способом замешивания раствора: формирование однородной консистенции происходит за счёт горизонтальных или вертикальных винтовых лопастей, расположенных внутри неподвижного барабана. Такие конструкции называют растворомешалками, и по массе они в 1,5-2 раза тяжелее гравитационных. Как правило, применяются при производстве растворов в значительных объёмах с максимальной выработкой до 870 литров за раз и с возможностью работы на колоссальных производственных мощностях.

По производительности: промышленный смеситель растворов (с подачей раствора), бытовой, ручной

По количеству производимого объёма смесей растворомешалки подразделяются на ручные, бытовые и промышленные.

Ручные бетоносмесители не встречаются на современном производстве, поскольку обеспечивают низкие показатели производительности при больших физических и временных затратах. Барабан агрегата ручного действия имеет вместимость не более 100 литров и работает на слабых мощностях. Для запуска оборудования существует специальный рычаг, при смещении которого трансмиссия передаётся по зубчато-цепному механизму и запускает вращение барабана или шнека.

К бытовым бетоносмесителям относятся практически все агрегаты гравитационного типа с неподвижными лопастями или без них. Такие растворомешалки используются как при эксплуатации в домашних условиях, так и в небольших строительных масштабах. Количество готовой смеси на выходе варьируется от 30-40 до 350 литров и зависит от размера барабана и мощности его двигателя.

К промышленным растворосмесителям относят агрегаты принудительного действия, а также планетарное (потоковое) оборудование с вертикальным или шнековым валом, размещённым изнутри неподвижного барабана. Такие бетономешалки приспособлены для замеса растворов и различных сыпучих смесей при крупномасштабном строительном производстве (от 500 – 1000 литров и более).

- Растворосмеситель принудительного действия состоит из ёмкости с внутренним горизонтальным валом (шнеком) и электродвигателем, который передаёт вращательный момент на лопасти и тем самым заставляет перемешиваться любые сыпучие компоненты и растворы. Такой агрегат рассчитан на производство средних объёмов продукции (до 150 или до 230 литров) под рабочее напряжение 380 В. Выгрузка готовой смеси производится вручную.

- Планетарное оборудование изнутри оснащено вертикальным валом – двумя и более стойками со специальными смесительными лопастями, которые включаются в работу за счёт моторного редуктора. Характерной особенностью такого растворосмесителя является выгрузка: она производится через донный затвор, открываемый вручную. На выходе всегда получаем плотную консистенцию или смесь высокого качества.

По расположению вала: вертикальный и горизонтальный / роторный / шнековый

Расположение вала не играет большую роль в замешивании строительных растворов, но разница всё же существует.

- Горизонтальный вал растворосмесителя представляет собой шнековую деталь, которая обеспечивает качественное перемешивание бетонных смесей и лёгких растворов. Роторный вал работает с любыми наполнителями, добиваясь полной однородности замешиваемой массы. К недостаткам растворосмесителей с горизонтальным шнеком относят их вес (они в несколько раз тяжелее агрегатов с вертикальным валом), ограничение по крупности замешиваемых заполнителей (разрешена загрузка материала фракцией не более 40 мм) и сложность техобслуживания.

- Вертикальный вал бетоносмесителя размещается и в гравитационных, и в принудительных установках в виде полого цилиндра со стойками, имеющими перемешивающие и очищающие лопасти. Подобный механизм не ограничивается крупностью заполнителя и позволяет предотвратить скопление несмешиваемых ингредиентов раствора в процессе работы смесителя. Данный вид бетономешалок широко распространён благодаря своей универсальности и удобству в пользовании.

По мобильности: передвижной (мини) и стационарный

По мобильности перемещения бетоносмесители делятся на передвижные (мини) и стационарные.

Передвижные растворосмесители были разработаны для простоты перемещения с объекта на объект. Наличие колёс, салазок или прицепа существенно облегчает смену локаций эксплуатируемого оборудования. Передвижная бетономешалка подходит для тех случаев, когда требуется произвести замес небольшого объёма раствора в нескольких местах.

Стационарные растворосмесители устанавливаются на заранее подготовленной площадке. Как правило, это мощные агрегаты с высокой производительностью, не нуждающиеся в перемещении с места на место.

Самодельный растворосмеситель: как сделать своими руками?

Сборка растворосмесителя в домашних условиях нередко практикуется в целях экономии денежных средств. Некоторые «специалисты», производящие бетонный раствор в небольших количествах, легко ограничиваются миксерной насадкой на дрель, надеясь таким нехитрым способом добиться однородного перемешивания. Но это не самые лучшие варианты.

Для изготовления бетоносмесителя своими руками зачастую используют подручные материалы: железную бочку или сваренный в форме цилиндра листовой металл – в качестве основного конструктива, новый или б/у привод – в качестве механизма включения агрегата, детали для сваривания узловых соединений – стойки, лопасти, донный затвор и т.п.

Несмотря на очевидную дешевизну такого кустарного оборудования, изготавливать его своими руками нецелесообразно по нескольким причинам.

- Сложность сборки агрегата. Необходимо обладать высоким уровнем знаний в механике и в других смежных областях строительства, чтобы самостоятельно с нуля создать бетоносмеситель с высокими техническими показателями.

- Неопределённый эксплуатационный срок. При использовании бу материалов для сборки растворосмесителя время работы оборудования без отклонений и поломок ограничено. Такие кустарные агрегаты ненадёжны и легко ломаются в самый неподходящий момент.

- Длительность процесса сборки. Для создания бетономешалки своими руками потребуются значительные физические и временные затраты.

- Вероятность неоднородного замешивания раствора. Нет никаких гарантий того, что собранное вручную оборудование сможет качественно перемешивать растворы и смеси.

Исходя из вышеперечисленных минусов, советуем обратиться за изготовлением растворосмесителя с необходимыми технологическими характеристиками (мощностью редуктора, вместимостью барабана, расположением вала и т.п.) к профессионалам.

Где купить готовый растворосмеситель?

При работе с бетоном или другими растворами всегда встаёт вопрос о способе их замешивания. Существует множество видов растворосмесителей, приспособленных для конкретных целей. При выборе подходящего оборудования наилучшим вариантом будет обратиться в компанию по производству бетономешалок и подобрать агрегат под свои нужды.

Завод-изготовитель ЛОБАС занимается сборкой любого растворосмесительного оборудования, различного между собой по способу действия, конфигурации, варианту замешивания, вместимости и т.д.

Вашему вниманию представляем агрегаты четырёх основных видов:

- бетономешалки с лопастями;

- бетоносмесители без лопастей;

- растворосмесители принудительного действия;

- растворосмесители принудительно-планетарного типа.

Бетономешалки с лопастями рассчитаны на рабочее напряжение 220 В и 380 В. Размер груши варьируется от 150 до 500 литров, а мощность редуктора – от 0,55 до 2,2 кВт.

Бетоносмесители без лопастей изготавливаются стандартными и усиленными под рабочее напряжение 380 В и 220 В. Размер груши – 260 литров, а мощность редуктора – 1,1 и 1,5 кВт. У стандартного бетоносмесителя толщина стенок составляет 2 мм, а толщина дна – 3 мм, у усиленного – 3 и 4 мм соответственно.

Растворосмесители принудительно-планетарного типа в основном рассчитаны под рабочее напряжение 380 В. Размерность ёмкости для замешивания – 100-1000 литров, мощность редуктора – 1,5-11 кВт. Подходят для замешивания как бетонного раствора, так и других компонентов (резиновой и полиуретановой крошки). Расположение вала вертикальное.

Растворосмесители принудительного типа объёмом 150 и 230 литров изготавливаются под рабочее напряжение 380 В и рассчитаны на мощность 1,5 и 2,2 кВт соответственно. Имеют горизонтальный вал для перемешивания.

Все растворосмесительные агрегаты изготавливаются в соответствии с ГОСТ 27338-93 Установки бетоносмесительные механизированные. Общие технические условия. Окрашивание оборудования в яркие цвета (например, оранжевый или синий) производится в целях безопасности.

Всегда есть возможность изготовления растворосмесителя под индивидуальные параметры с конкретными эксплуатационными характеристиками (например, из нержавеющей стали). К готовому агрегату в обязательном порядке прилагается техпаспорт.

Следует отметить, что бетономешалки не предназначены для приготовления бетона – они разработаны с целью перемешивания загруженных компонентов и нацелены на производство однородных растворов высокого качества.

Чтобы осуществить заказ предлагаемого оборудования, позвоните по телефону 8 (800) 333-16-86. Наши менеджеры помогут вам с подбором растворосмесителя, сориентируют по ценам и ответят на любые вопросы касательно смесительных агрегатов.

Сколько стоит?

Стоимость растворосмесителя зависит от:

- вместимости барабана;

- рабочего напряжения;

- мощности электродвигателя;

- толщины металла корпуса;

- способа замешивания компонентов;

- расположения вала;

- мобильности.

На данный момент диапазон цен в компании ЛОБАС следующий:

- бетономешалки с лопастями: от 20 150 руб до 99 600 руб;

- бетоносмесители без лопастей: от 36 400 руб до 46 800 руб;

- растворосмесители принудительно-планетарного типа: от 57 200 руб до 204 100 руб;

- принудительные растворосмесители варьируется от 65 000 руб до 74 100 руб.

(!) Прайс указан на апрель 2021 года.

Посмотреть действующие цены на оборудование для изготовления бетонных изделий вы можете в соответствующем разделе нашего сайта.

Возможен ли ремонт?

Рано или поздно наступает момент, когда оборудование выходит из строя, требуя замены отдельных частей механизма. В таких случаях следует производить ремонт агрегата. Все запчасти легко найти в продаже, но лучше всего приобретать комплектующие для растворосмесителей у нас, поскольку они послужат полноценной заменой износившихся деталей.

Использование смесителя для смешивания раствора необходимо в нескольких целях. Во-первых, обеспечить однородность соединяемых компонентов, а во-вторых, увеличить производительность консистенции за единицу времени. Приобретая бетоносмеситель при оптимальном соотношении цены и качества, вы за короткий промежуток времени научитесь получать перемешанный до однородного состояния раствор, пригодный для дальнейшего изготовления изделий из бетона, гипса и т.д.

Источник: lobas.su

Выбираем растворосмеситель

При сравнительно небольших объемах приготовит смесь для различных строительных работ можно и вручную. Однако даже в такой ситуации речь будет идти о существенных временных затратах и физических усилиях. Исходя из этого вопрос выбора растворосмесителя остается актуальным для многих. При этом имеются в виду устройства, используемые в быту, а также на крупных строительных объектах.

Особенности и назначение

Изначально само название приспособлений свидетельствует о том, для чего они служат. Принцип функционирования мешалки для раствора является максимально простым. Все компоненты будущей смеси загружаются в емкость соответствующего объема, в котором и происходит их перемешивание установленными внутри лопастями. При этом на современные модели в большинстве случаев ставят электрические двигатели. Естественно, существуют и ручные образцы оборудования, однако они пользуются все меньшим спросом.

Представленные сейчас на рынке модификации описываемых устройств могут комплектоваться целым перечнем дополнительных элементов, определяющих их функциональность. Речь в данном случае идет, например, о решетках для просеивания сухих и полусухих смесей. Кстати, готовый раствор может просто выливаться из смесителя или же подаваться в рукав насоса проточными моделями.

Важно учитывать, что по аналогичному принципу функционируют и бетономешалки. При этом разница между этими двумя типами оборудования сводится к особенностям используемых компонентов. Как правило, в бетономешалки загружают составляющие растворов, имеющие размеры частиц от 1,5 до 2-х см.

Если же речь идет о более мелкой фракции, то рациональнее будет использовать именно растворосмесители.

Обзор видов

Все доступные в наши дни образцы растворомешалок объединяет максимальная простота принципа работы и, следовательно, эксплуатации. При этом существуют разные типы подобных устройств начиная от бытовых в виде насадок на перфораторы и мини-приспособлений для дрели и заканчивая крупногабаритными передвижными или же стационарными устройствами.

По принципу работы

В первую очередь следует уделить внимание категориям мешалок в зависимости от их принципа работы. В данном случае речь идет о двух типах действия – постоянном, то есть непрерывном, и периодическом, то есть циклическом. К первому виду относится мощное оборудование, используемое, как правило, на больших строительных площадках. Оно обладает соответствующими эксплуатационными качествами и способно длительное время перемешивать смеси и осуществлять их подачу.

Смесители циклического действия отличаются от своих старших собратьев более простым устройством. Речь идет о смешивании растворов и их подаче с периодическими перерывами. Подобные модели будут оптимальным выбором для частного строительства и на сравнительно небольших объектах.

Их главное достоинство – это доступная стоимость.

Источник: stroy-podskazka.ru

смеситель

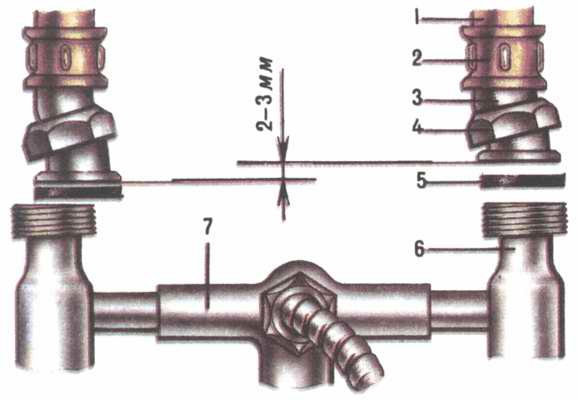

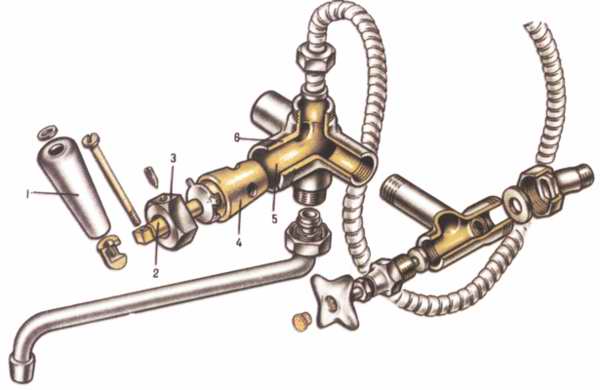

Рис. 1.

Присоединение смесителя с боковинами через переходные втулки:

1 — подводящие трубы;

2 — муфта;

3 — переходная втулка;

4 — накидная гайка;

5 — резиновая прокладка;

6 — боковина;

7 — собственно корпус смесителя.

смеси́тель устройство для смешивания горячей и холодной воды. Устанавливается в кухнях и ванных комнатах при наличии в квартире (доме) водопровода и горячего водоснабжения, а также на водонагревателях (электрических и газовых).

Различные смесители отечественных и зарубежных фирм отличаются друг от друга как по внешнему виду, так и по конструкции, но все они, вне зависимости от того, где и кем изготовлен тот или иной смеситель, имеют корпус, два крана, точнее вентиля, для регулирования потоков холодной и горячей воды, а при наличии душа переключатель «душ излив». Корпус смесителя может быть сборным, состоящим из центральной части (где обычно размещается переключатель «душ излив») и двух жёстко присоединённых к ней боковин, либо цельным, литым (как, например, у широко распространённых смесителей типа «ёлочка»).

В смесителях с разборным корпусом краны монтируют на боковинах, а в смесителях с цельным корпусом непосредственно на корпусе, для этого в нём имеются специальные гнёзда, куда вворачивают головки кранов. Смесители первого типа устанавливают преимущественно в ванных комнатах; часто они снабжаются поворотным изливом, который позволяет направлять поток воды из смесителя как в ванну или душ, так и в умывальник.

К подводящим трубам такие смесители присоединяются боковинами через переходные втулки (рис. 1). Последние необходимы, так как расстояние между осями подводящих труб часто не совпадает с расстоянием между осями боковин смесителя. Переходные втулки делают слегка изогнутыми так, что расстояние между осями входного и выходного отверстий у них составляет 46 мм.

С подводящей трубой втулка соединяется через муфту, а с боковиной смесителя с помощью накидной гайки. При замене смесителя втулки менять не обязательно, особенно если они правильно установлены, не имеют дефектов и в месте присоединения их к подводящим трубам нет течи.

В крайнем случае меняют только одну втулку, при условии, что новая втулка должна быть такой же длины или чуть меньше заменяемой, иначе неизбежен перекос резьбового соединения накидной гайки с боковиной смесителя. Меняя смеситель, следует особое внимание обратить на резиновые прокладки между торцами втулок и боковин смесителя; если они подсохли, деформировались или растрескались, их надо заменить новыми.

При отсутствии готовой прокладки её нетрудно сделать самому из листовой резины толщиной 1,52 мм при помощи просечки (подробнее об изготовлении прокладок см. в статье Вентиль). Чем толще прокладка, тем лучше она скрадывает неточности прилегания сопрягаемых поверхностей.

При этом у накидной гайки должны остаться свободными не менее двух витков резьбы для начального «захвата» резьбы на боковине. Установив смеситель, проверяют герметичность соединения. Для этого слегка приоткрывают вентиль, перекрывающий подачу воды в квартиру (перед тем как менять смеситель, входные вентили обязательно закрывают). При появлении течи надо потуже затянуть накидную гайку. Если это не помогает, следует снять накидную гайку, проверить прокладку, устранить причину течи и снова завернуть гайку.

Смесители второго типа (с цельным корпусом) устанавливаются преимущественно на мойках в кухне, реже на умывальниках (главным образом в туалетах общественных зданий). Эти смесители обычно имеют поворотный излив, некоторые из них оснащаются гибким шлангом (со щёткой на конце вместо душевой сетки) и переключателем «душ излив».

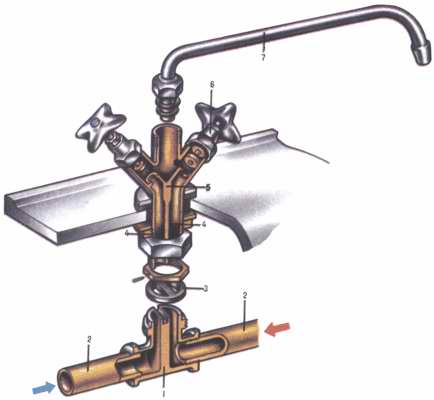

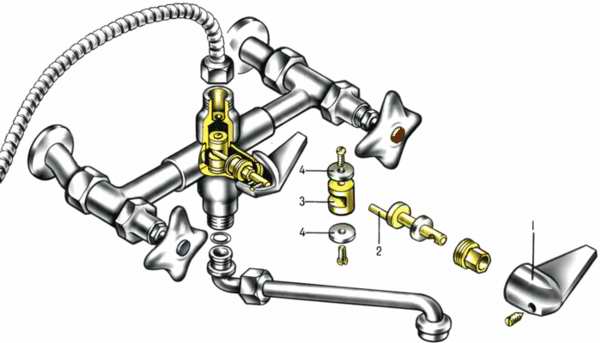

По способу присоединения к подводящим трубам различают смесители с тройником (в корпусе таких смесителей имеются два раздельных канала, по которым горячая и холодная вода от тройника подводится к кранам) и с трубками (подводящими горячую и холодную воду непосредственно к кранам смесителя) (рис. 2).

Тройник с подводящими трубами соединяется через муфты (жёсткое соединение), трубки посредством накидных гаек. Жёсткое присоединение смесителя через тройник надёжно, но довольно сложно для выполнения, так как при этом требуется весьма точное совмещение подводящих труб с тройником.

Кроме того, мойку с установленным на ней смесителем при жёсткой подводке практически невозможно сдвинуть с места, что не всегда удобно. Смесители без тройника не нуждаются в точном совмещении подводящих труб с трубками смесителя при необходимости трубки можно изогнуть (минимальный радиус изгиба 3040 мм). Смеситель с трубками удобнее монтировать на уже установленной мойке, а упругость трубок допускает незначительные смещения мойки. Нередко у смесителей с тройником делают гибкую подводку посредством гибких пластмассовых трубок с накидными гайками на концах.

В смесителях используются такие же головки, как в вентилях и в водоразборных кранах; возникающие в них дефекты и способы их устранения подробно описаны в статье Вентиль.

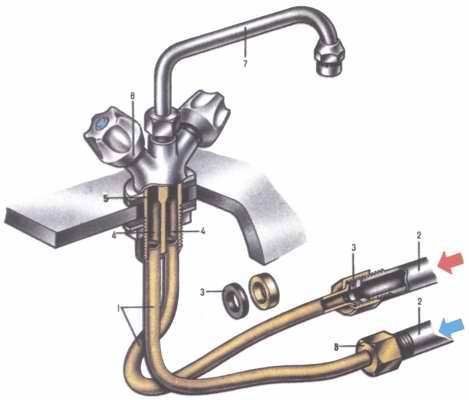

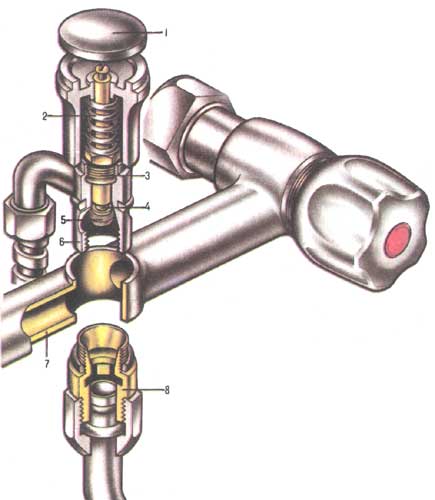

Излив (как правило, поворотный) крепится к корпусу смесителя при помощи накидной гайки и разжимного пластмассового кольца, удерживающего трубку излива под накидной гайкой (рис. 3). Водонепроницаемость соединения обеспечивается резиновым кольцом, которое от поворотов трубки излива со временем истирается, и из-под накидной гайки возникает течь. Такое кольцо необходимо заменить.

Если нового кольца нет, его можно сделать самому из резиновой трубки с подходящими внутренним и наружным диаметрами. При отсутствии подходящей трубки в качестве временной меры можно поверх изношенного кольца намотать пеньку, чтобы трубка излива плотно вошла на своё место в корпусе смесителя.

Такая подмотка, к сожалению, быстро истирается, так что трубку реставрированного излива желательно поворачивать пореже. Пластмассовое кольцо со временем также выходит из строя. Если другого кольца нет, можно заменить его кольцом из медной проволоки подходящего диаметра. Чтобы натяжка накидной гайки при поворотах трубки излива не ослабевала, её снабжают стопорным винтом без головки (шлиц для отвёртки прорезают в теле винта). Как показывает опыт, заострённый конец винта практически не портит резьбу на корпусе смесителя, но достаточно надёжно стопорит накидную гайку.

Душ (точнее, душевая трубка или гибкий шланг) крепится к корпусу смесителя также посредством накидной гайки с кольцевой резиновой прокладкой. В этом месте резиновая прокладка служит долго и под накидной гайкой практически никогда не образуется течь. Если всё же течь появилась, то надо в первую очередь проверить исправность резиновой трубки душа: она могла разорваться.

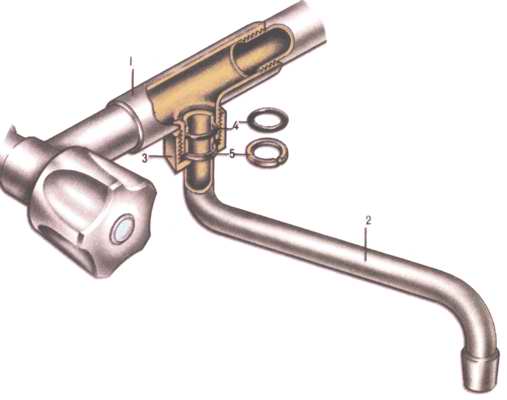

Все смесители с душем обязательно имеют переключатели «душ излив». Наиболее распространены пробковые, поршневые (или золотниковые) и кнопочные переключатели. Пробковые переключатели по принципу действия аналогичны пробковым кранам. В литом корпусе смесителя имеется коническая полость, куда вставляется металлическая пробка в виде полого усечённого конуса (рис. 4).

Потоки горячей и холодной воды через соответствующие каналы в корпусе смесителя и отверстия в пробке попадают в полость пробки, там они смешиваются и вытекают через душ или излив (в зависимости от положения переключателя). Наиболее характерная неисправность переключателей этого типа вода вытекает и через душ, и через излив одновременно при любом положении переключателя. Причина образовавшийся со временем зазор между сопряжёнными поверхностями пробки и полости в корпусе смесителя. Для временного устранения этой неисправности надо затянуть потуже натяжную гайку у пробки; для полного устранения притереть конические поверхности друг к другу, лучше всего пастой ГОИ (подробно о притирке конусных пробок см. в статье Кран).

Действие поршневых переключателей основано на поочерёдном перекрытии отверстий в стенках смесительной камеры, через которые вода направляется в душ или излив (рис. 5). Для плотной закупорки смесительной камеры поршень снабжают резиновыми прокладками на торцах или резиновыми кольцами.

Со временем, если прокладки (кольца) начинают пропускать воду, их надо заменить, для чего отсоединить ручку переключателя, снять накидную гайку и вынуть кривошип, освободив поршень. Затем, отсоединив трубку излива или душа, через открывшееся отверстие вынуть поршень и заменить стёршиеся прокладки (или кольца) новыми. При отсутствии нужных колец можно воспользоваться подходящей по диаметру резиновой трубкой с толщиной стенок 1,52 мм и отрезать требуемое колечко от неё. Затем поршень с новыми прокладками (кольцами) вставляют в смесительную камеру, ставят на место кривошип и, завернув накидную гайку, присоединяют трубку излива (душа) к смесителю. Если вода сочится по штоку, надо затянуть накидную гайку, а при необходимости заменить резиновые кольца на штоке или подмотать сальниковый уплотнитель.

Принцип действия кнопочного переключателя аналогичен принципу действия поршневого. У него, как и у переключателя поршневого типа, отверстия для вывода воды в душ или излив поочерёдно перекрываются с помощью клапана, укреплённого на конце штока, перемещаемого в вертикальном или горизонтальном направлении в зависимости от конструкции переключателя (рис. 6).

В отличие от клапанов, используемых в вентилях и водоразборных кранах, у клапана кнопочного переключателя нет плоской прокладки, её функции выполняет резиновое кольцо (или два кольца), уложенное в канавку, проточенную на цилиндрической поверхности клапана. Для замены вышедшего из строя резинового кольца (или колец) клапана надо разобрать смеситель и вынуть шток, после чего, заменив кольца, снова собрать смеситель. Поршневой и кнопочный смесители по сравнению с пробковым имеют более сложную конструкцию, для их разборки и сборки необходимы опыт и определённые навыки в слесарных работах, без чего самому ремонтировать такие смесители не рекомендуется, лучше обратиться к специалистам. Утечку воды по штоку ликвидируют подзатяжкой сальниковой втулки (или гайки) либо добавлением сальникового уплотнителя (в переключателях с сальниковой втулкой) или же заменой резинового кольца сальника.

Рис. 2а.

Смеситель типа «ёлочка» с тройником:

1 — тройник,

2 — подводящие трубы,

3 — фасонная прокладка,

4 — раздельные каналы горячей и холодной воды,

5 — корпус смесителя,

6 — краны,

7 — излив.

Рис. 2б.

Смеситель типа «ёлочка» с гибким подводом:

1 — гибкие трубки,

2 — подводящие трубы,

3 — резиновая прокладка,

4 — раздельные каналы горячей и холодной воды,

5 — корпус смесителя,

6 — краны,

7 — излив,

8 — накидная гайка.

Рис. 3. Излив.

Рис. 3.

Излив:

1 — корпус смесителя;

2 — трубка излива;

3 — накидная гайка;

4 — резиновое кольцо;

5 — пластмассовое разжимное кольцо.

Рис. 4.

Пробковый переключатель «душ — излив»:

1 — ручка;

2 — шток;

3 — накидная гайка;

4 — пробка;

5 — конусообразная полость;

6 — корпус смесителя.

Рис. 5.

Поршневой (золотниковый) переключатель «душ — излив»:

1 — ручка;

2 — кривошип;

3 — поршень (золотник);

4 — прокладка.

Рис. 6.

Кнопочный переключатель «душ — излив» (вертикального расположения):

1 — кнопка;

2 — пружина;

3 — втулка сальника;

4 — клапан;

5 — резиновое кольцо;

6 — основание переключателя;

7 — корпус смесителя;

8 — переходник.

Энциклопедия «Жилище». — М.: Большая Российская энциклопедия . А. А. Богданов, В. И. Бородулин, Е. А. Карнаухов, В. И. Штейман . 1999 .

Источник: house.academic.ru

МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ БЕТОННЫХ И РАСТВОРНЫХ СМЕСЕЙ

действия, так и циклические могут быть использованы для приготовления не только бетонных смесей, но и растворов.

Главный параметр смесителей циклического действия — это объем готового замеса, л. При этом следует иметь в виду, что объем готового замеса несколько меньше суммарного объема загружаемых материалов. В качестве главного параметра смесителей непрерывного действия принята его производительность по выходу готового бетона, м 3 /ч.

Циклические, бетоносмесители гравитационного действия в соответствии со стандартом выпускают девяти типоразмеров с объемом готового замеса бетонной смеси 65,165,330,500,800,1000,1600,2000 и 3000 л. Бетоносмесители объемом 65, 165 и 330 л передвижные, а остальные — стационарные.

Гравитационные бетоносмесители хорошо смешивают умеренно подвижные и подвижные бетонные смеси, но не обеспечивают достаточной однородности жестких и малоподвижных смесей.

Гравитационный бетоносмеситель представляет собой барабан, вращающийся вокруг горизонтальной или наклоненной к горизонту (обычно до 15°) оси с закрепленными на его внутренней поверхности лопастями. Во избежание возникновения центробежных сил, препятствующих свободной циркуляции смеси внутри барабана, частота его вращения обычно не превышает 0,3. 0,5 с -1 .

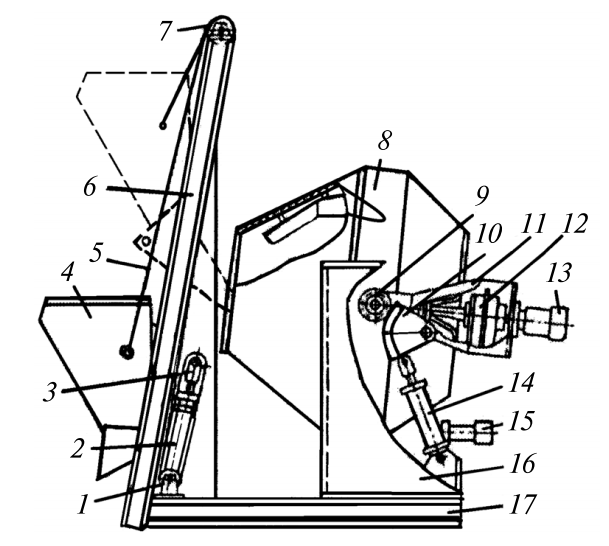

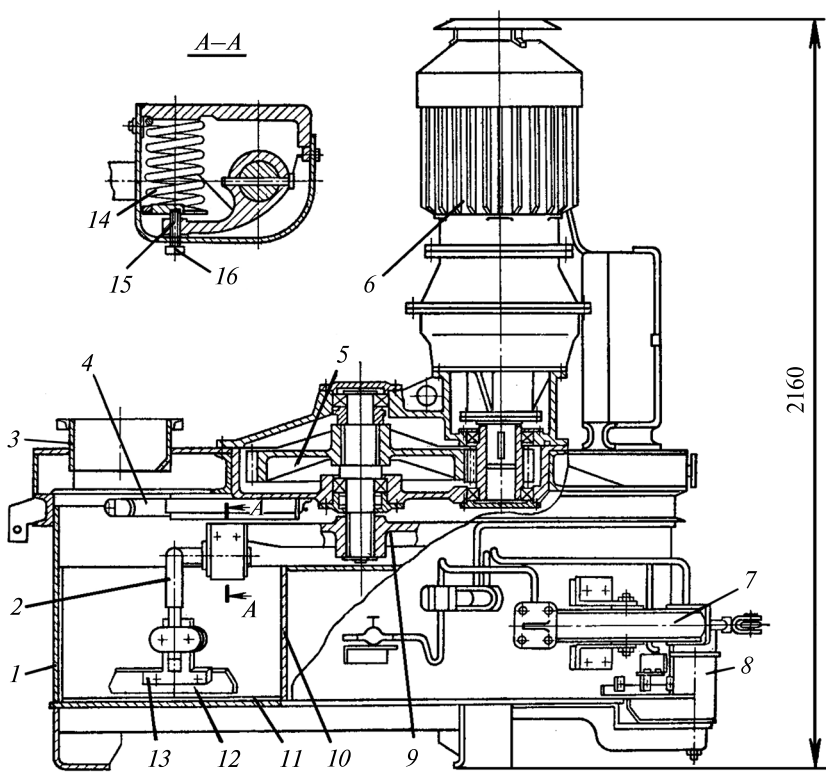

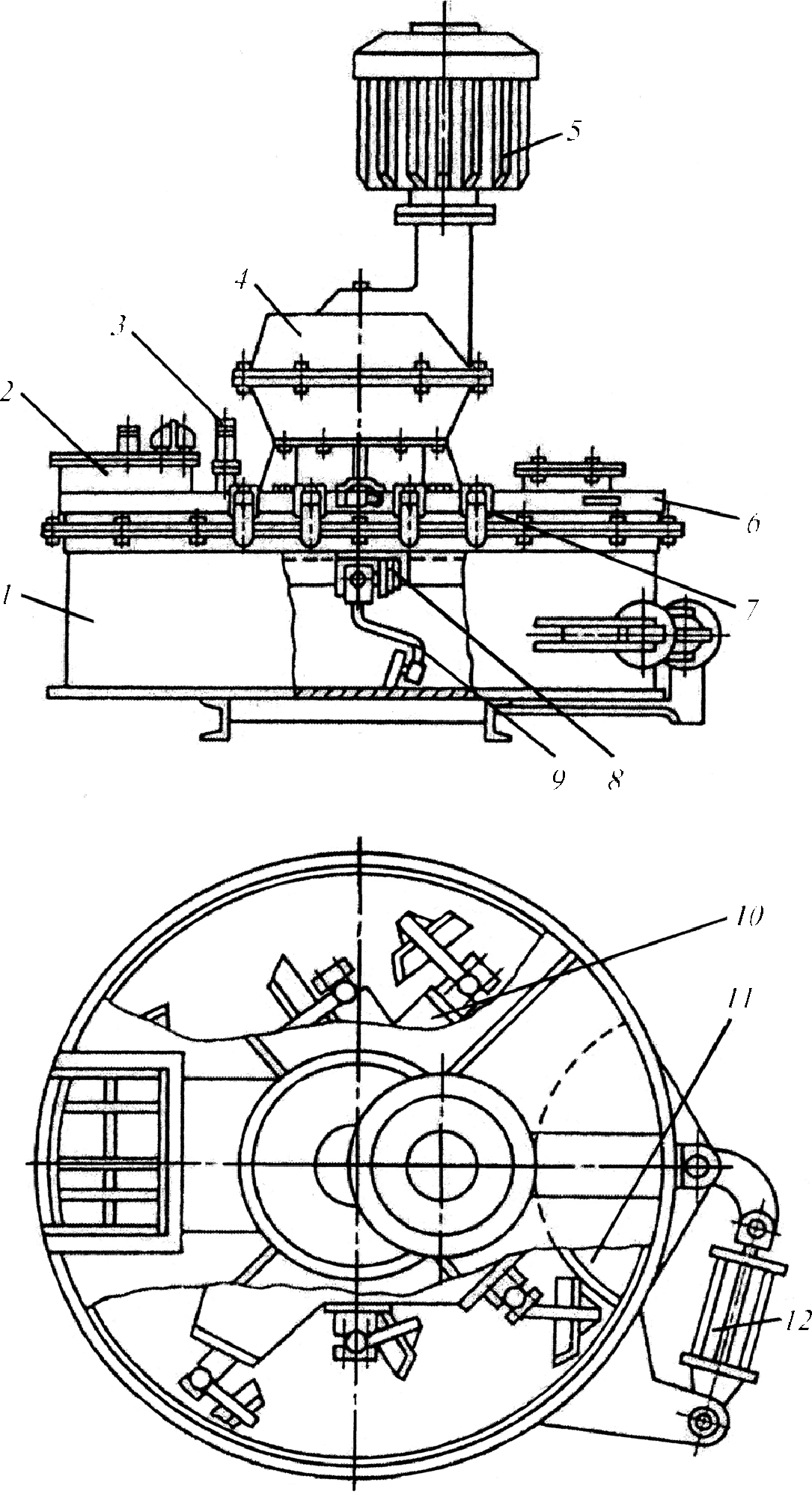

Передвижной гравитационный бетоносмеситель с загрузочным скиповым подъемником (рис. 8.4, а) состоит из смесительного барабана Зс приводом 5, механизма подъема 2скипового ковша 7, системы во- допитания 6 и пульта управления 4, смонтированных на общей раме 7. Смесительный барабан представляет собой сваренный из стального листа корпус, внутри которого укреплены лопасти. Барабан опирается на сварную траверсу прямоугольного сечения через цапфы.

Гидрокинематическая схема бетоносмесителя (рис. 8.4, б) включает в себя механизм вращения барабана 1, состоящий из электродвигателя 3, редуктора 2 и механизма опрокидывания барабана. Этот механизм состоит из насоса 4, электродвигателя 5, бака для масла 6, фильтра 7, гидрораспределителя 8, гидроцилиндра 9 с системой трубопроводов. Рычаг 10 связан с траверсой 11. При включении насоса масло поступает в гидроцилиндр и траверса вместе с барабаном занимает требуемую позицию: загрузки, смешивания или разгрузки.

Механизм подъема и опускания ковша скипового подъемника состоит из электродвигателя, двух червячных передач 12, двух барабанов 13 с канатами 14 и ковша 15.

Циклические бетоносмесители принудительного действия могут быть с вертикально расположенными смешивающими валами и корпусом — чашей цилиндрической формы; с горизонтально расположенными (одним или двумя) смешивающими валами и с корытообразным корпусом (лотком). Наибольшее применение получила первая группа бетоносмесителей, разновидностью которых являются роторные смесители.

Рис. 8.4. Бетоносместитель циклического действия с гравитационным перемешиванием:

а — общий вид; б — гидрокинематическая схема

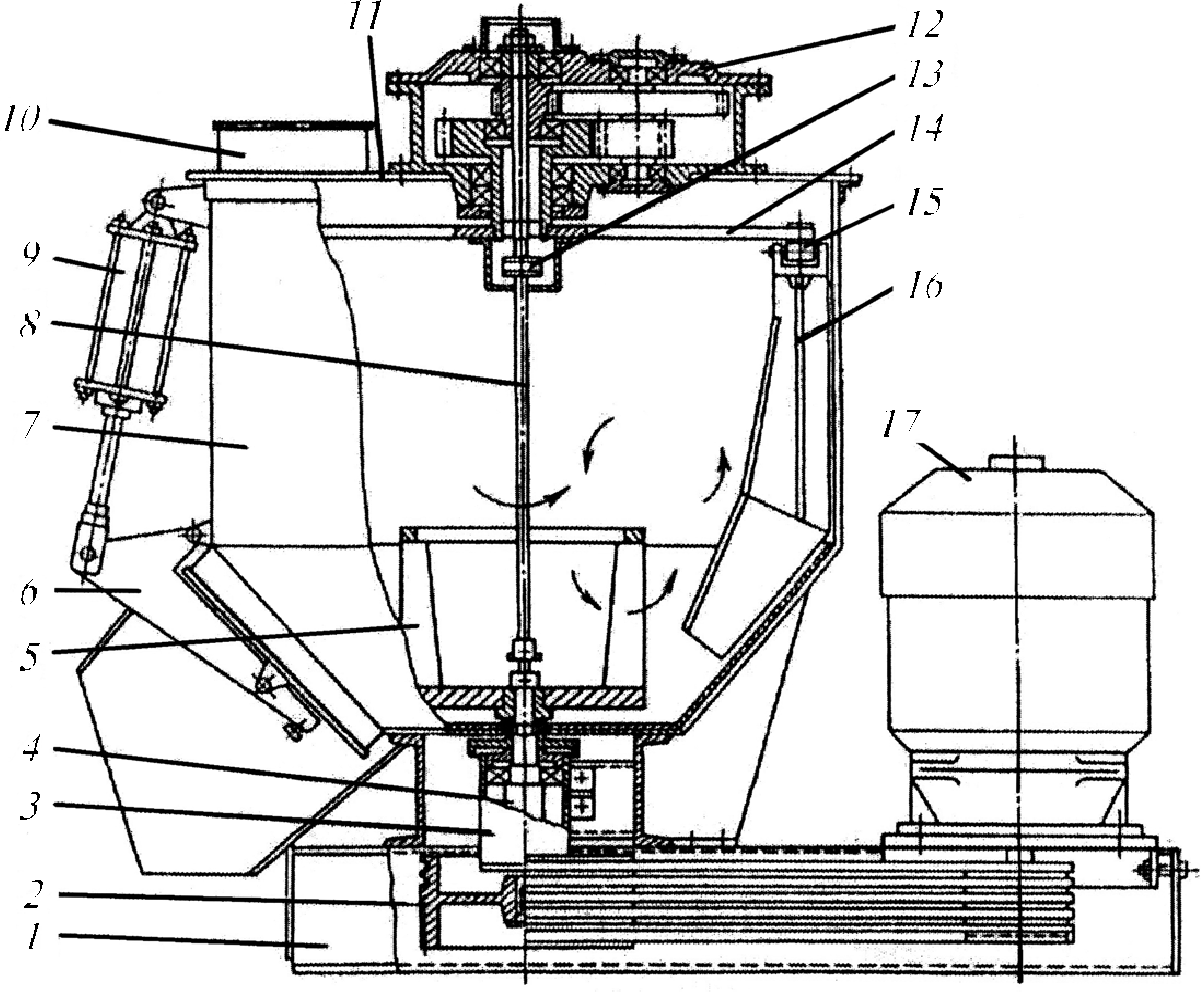

В роторных смесителях (рис. 8.5) перемешивание происходит в чаше 2, в центре которой помещен стакан 6 так, что образуется кольцевое смесительное пространство. Относительно центральной оси чаши с частотой 0,5.

0,6 с -1 вращается ротор 5, к которому на разном удалении от оси вращения прикреплены смесительные лопасти 3, 4. Рабочие поверхности лопастей образуют различные углы с направлением движения, поэтому при вращении ротора лопасти создают продольные и поперечные потоки смешиваемой массы, в результате происходит интенсивное перемешивание. При движении лопасти прорабатывают весь объем смеси, а во время выгрузки полностью очищают внутреннюю поверхность чаши. Приготовленная смесь выгружается через отверстие в днище чаши, перекрываемое затвором. Смесительные лопастные валы приводятся во вращение от мотор-редуктора 1, установленного вертикально.

Роторные бетоносмесители могут быть использованы для приготовления бетонных смесей любой консистенции. Однако наиболее рациональная область их применения — приготовление малоподвижных и жестких бетонных смесей и растворов.

Рис. 8.5. Принципиальная схема роторного бетоносмесителя

циклического действия с принудительным перемешиванием

Характерной особенностью бетоносмесителей принудительного действия является компактность и меньшая металлоемкость по сравнению с гравитационными смесителями такой же производительности, однако их привод потребляет большую мощность.

Стандартом предусматриваются восемь типоразмеров бетоносмесителей периодического действия с принудительным перемешиванием объемов готового замеса: 65, 165, 330, 500, 800, 1000, 2000 и 3000 л.

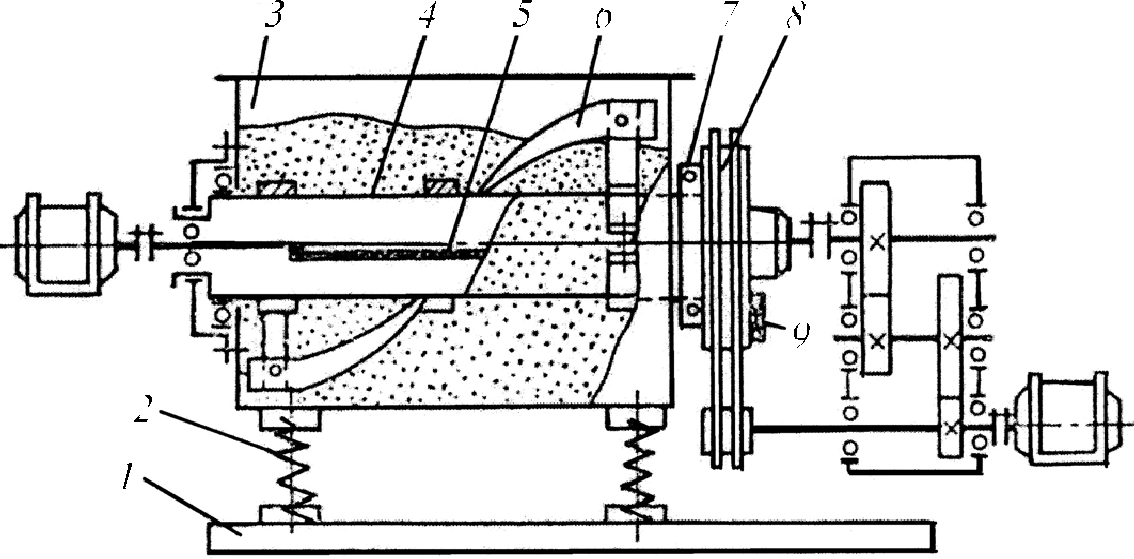

Бетоносмесители непрерывного действия выполняются по схемам принудительного перемешивания лопастными валами или с перемешиванием свободным падением составляющих.

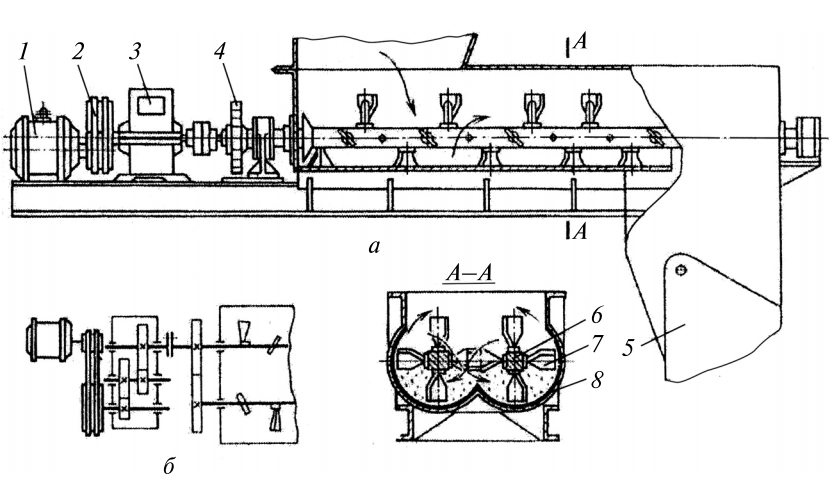

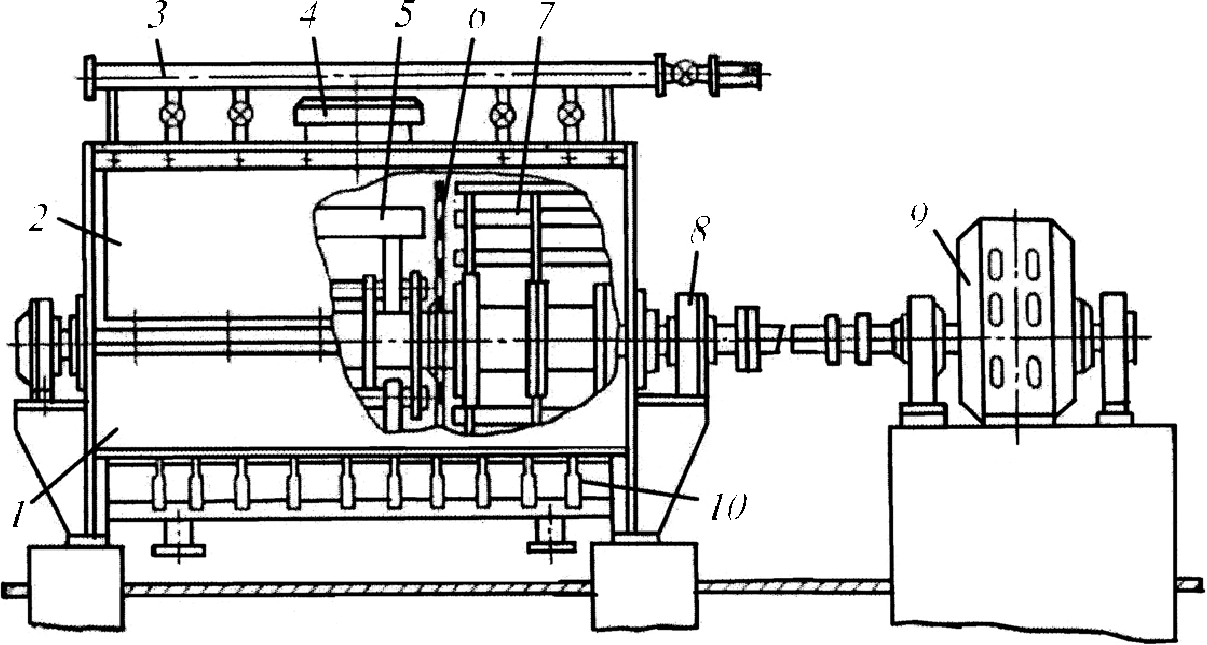

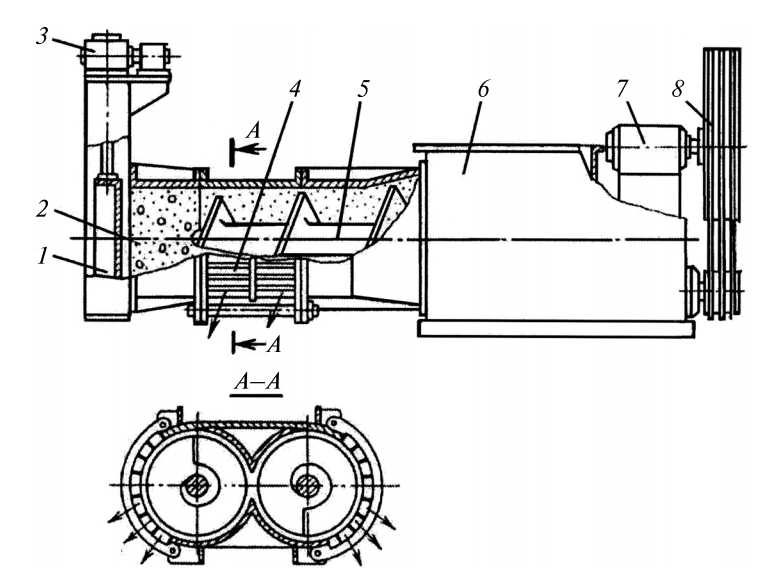

Двухвалъный бетоносмеситель непрерывного действия с принудительным перемешиванием состоит из корпуса 3 (рис. 8.6, а), внутри

Рис. 8.6. Бетоносмеситель непрерывного действия

которого с частотой 0,6. 1,0 с -1 вращаются навстречу друг другу два лопастных вала 4, установленных в подшипниках 5.

Расположение лопастей на винтовой линии обеспечивает интенсивное встречное движение смешиваемой массы в поперечном направлении и медленное ее продвижение вдоль корпуса смесителя на выгрузку. Угол поворота лопаток вокруг своих осей может изменяться от 0 до 90°, что позволяет регулировать производительность бетоносмесителя. Внутренняя поверхность корпуса имеет футеровку из износоустойчивой стали.

В состав привода двухвального бетоносмесителя входят электродвигатель, клиноременная передача и редуктор. Выходной вал редуктора соединен муфтой с одним из валов смесителя. Для синхронности вращения лопастные валы соединены цилиндрическими зубчатыми колесами 1 с одинаковым числом зубьев. Для предотвращения вытекания смеси в торце корпуса на смесительных валах установлены отбойные конусы 2. В конце корпуса к раме 8 прикреплен накопительный бункер 7 с секторным затвором 6.

Накопительный бункер позволяет накапливать бетонную смесь при перерывах в подаче транспортных средств, предотвращает простои смесителя и обеспечивает быструю загрузку транспорта.

Управление работой бетоносмесителя автоматизировано, его работа взаимосвязана с дозаторами и другими необходимыми механизмами с помощью автоблокировки.

Бетоносмесители непрерывного действия с принудительным перемешиванием применяют для приготовления жестких и подвижных смесей с крупностью заполнителя 40 мм и строительных растворов, выпускают с производительностью 5; 15; 30 и 60 м 3 /ч. Ими комплектуются передвижные бетоносмесительные установки, обслуживающие крупные строительные объекты или районы строительства с большим потреблением смеси любой консистенции.

Гравитационные бетоносмесители непрерывного действия смешивание компонентов бетонной смеси осуществляют с использованием их свободного падения. Такие машины применяют при строительстве больших объектов; производительность достигает 120. 130 м 3 /ч. По сравнению с бетоносмесителями циклического действия они имеют более простое устройство и меньшую металлоемкость, а их управление легче автоматизировать.

Растворосмесители применяют для приготовления цементных, известковых, глиняных, гипсовых и сложных строительных растворов. В нашей стране выпускают растворосмесители со смесительными барабанами полезным объемом 40, 80, 150, 325, 1100, 2200 л, что обеспечивает приготовление за один замес соответственно 30, 65, 125, 250, 900 и 1800 л раствора.

Конструктивно различают растворосмесители турбулентные и лопастные с вертикальным и горизонтальным валом. Они могут быть передвижными и стационарными. При объеме готового замеса до 80 л включительно растворосмесители не имеют загрузочных устройств, и поэтому исходный материал загружается вручную.

Турбулентные растворосмесители предназначены для приготовления подвижных смесей. По принципу работы и конструкции они однотипны и отличаются только размерами рабочего оборудования, рамными конструкциями и типом привода.

Рис. 8.7. Турбулентный растворосмеситель

Турбулентный растворитель осмеси (рис. 8.7) установлен на основание 1. Потоки смешиваемой массы создаются ротором 6, расположенным в неподвижном баке 4, вращающемся с частотой 9 с -1 от электродвигателя 7 через клиноременную передачу 8. Материал загружают в бак сверху.

Материал, попадая во вращающийся ротор, лопатками отбрасывается к стенкам конической части бака, которые имеют лопасти 5, направляющие смесь вверх по спирали. Образуемые спиральные потоки смеси обеспечивают интенсивное перемешивание. Готовую смесь выгружают через люк 2 открытием крышки с помощью пневмоцилиндра 3.

Для интенсификации процесса перемешивания вначале в течение 8. 10 с перемешивают воду и цемент, затем в течение 8. 10 с в смеситель подают песок. Число циклов приготовления смеси в турбулентных смесителях при работе в автоматическом режиме достигает 60 за 1 ч.

Промышленность выпускаеттри модели турбулентных смесителей— с объемом замеса 65, 900 и 1800 л.

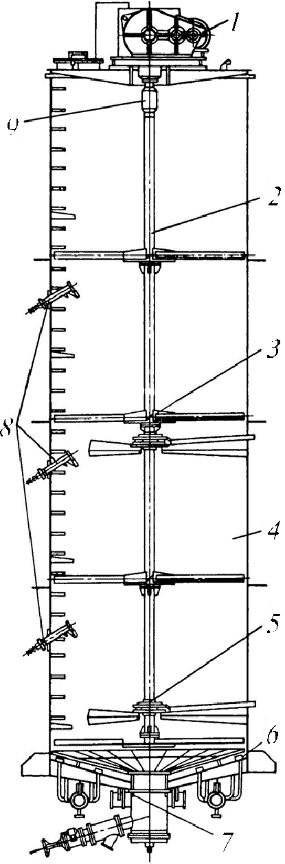

Передвижной растворосмеситель с вертикально расположенным лопастным валом (рис. 8.8) также получил распространение в городском хозяйстве и строительстве. Он состоит из трех частей: тачки-чаши I, смесительного устройства с приводом II и одноосной тележки III.

Рис. 8.8. Растворосмеситель с вертикальным лопастным валом

Тачка-чаша представляет собой одноосную тележку 1, на которую шарнирно установлен барабан-чаша 2. Смесительное устройство с ограждением 4 и приводом (лопастной вал 5, редуктор 6, двигатель 7, электрошкаф 8, неподвижная лопасть 3) шарнирно закреплено на тележке с колесным ходом 9 и опорой-фиксатором 10.

Лопастной вал вращается с частотой 0,5с -1 . Ось вращения лопастного вала смещена относительно оси барабана-чаши 2. Поэтому при его вращении смесь, перемещаясь, увлекает за собой чащу и она вращается вокруг оси 11 опоры. Частота вращения чаши регулируется отклонением лопасти 3, которая создает направление потоков смеси. По окончании перемешивания смесительное устройство II поднимается вращением вокруг шарнирного крепления на тележке III, лопастной вал и неподвижная лопасть вынимаются из барабана-чаши.

Тачку-чашу I с готовым замесом перемещают к месту укладки раствора, а вторую тачку-чашу (имеющуюся в комплекте) устанавливают на ее место, лопастной вал опускают в барабан-чашу, и процесс приготовления смеси повторяется. Тачки-чаши попеременно используют в качестве барабана-чаши смесителя к емкости для транспортирования раствора. Техническая производительность рассмотренного лопастного смесителя составляет 2,0. 2,2 м 3 /ч, продолжительность цикла 1,5. 2,0 мин.

При приготовлении строительных растворов в качестве вяжущего используют известь, которую вводят в состав раствора в виде известкового молока или теста, получаемых путем гашения извести с помощью известегасилок.

Известегасилка (рис. 8.9) состоит из рамы 9, барабана 3, внутри которого укреплены продольные гребенки 4 с зубьями, двух приводных валов 8с катками, загрузочного бункера 2 и привода 10. Барабан установлен с наклоном 6. 8° и с внешней стороны опоясан двумя бандажами 5, которыми он опирается на катки приводных валов.

В барабан через загрузочный бункер подается известь, а по вентилю 1 — вода. При вращении приводных валов за счет сил трения, возникающих между катками и бандажами, приводится во вращение барабан. Гашение извести происходит при механическом перемешивании ее с водой. Более интенсивному перемешиванию способствуют гребенки с зубьями, которые при вращении барабана дробят куски извести. Получающееся в результате этого известковое молоко через решетку 6 сливается по лотку 7 в творительную яму. Производительность известегасилки 2. 3 т/ч, частота вращения барабана 0,2 с -1 .

Техническая производительность смесительных машин циклического действия (м 3 /ч)

Объем готовой смеси в одном замесе (л)

где V — объем загружаемых материалов на один замес, л; кшх — коэффициент выхода готовой смеси (для бетонной смеси квых = = 0,65. 0,7; для растворов квых = 0,75. 0,85). Число замесов, выдаваемых смесителем в течение 1 ч,

где t—t4 — время загрузки, перемешивания, выгрузки и возврата барабана в исходное положение или закрытие затвора (в бетоносмесителях принудительного действия), с.

Техническая производительность смесительных машин непрерывного действия с принудительным смешиванием (м 3 /ч)

где S — средняя площадь поперечного сечения потока смеси в корпусе смесителя; v — скорость перемещения смеси в направлении продольной оси барабана, м/с.

Источник: studref.com

Смесители. Смесительные машины

В различных технологических процессах требуется создать однородную массу, состоящую из нескольких компонентов. Процессы перемешивания применяют:

- для создания оптимальной поверхности реагирующих веществ;

- для изменения физического состояния веществ (растворения);

- для ускорения химических реакций и т.д.

Например, при изготовлении силикатных изделий смесь готовят из песка, извести и воды, бетонных — из цемента, песка, щебня и воды.

По способу перемешивания смесительные машины бывают механические, газовые и комбинированные.

По технологическому назначению в зависимости от физического состояния перемешиваемых веществ смесительные машины подразделяют на:

- машины для перемешивания жидких смесей (шлама, клинкера, глазури, красителей и т.п.). Они бывают циклического и непрерывного действия; к ним относятся крановые, шламовые, пропеллерные, турбинные, планетарные и другие смесители;

- машины для перемешивания сухих порошковых и зернистых материалов (возможно с последующим увлажнением). К ним относятся в основном механические смесители принудительного действия (лопастные, бегунковые, планетарные и др.);

- машины для приготовления грубодисперсных суспензий (бетонных смесей, строительных растворов, керамических и других масс).

Смесители для приготовления бетонных и растворных смесей классифицируют:

- по технологическому назначению — для приготовления бетонов и растворов;

- по характеру работы — цикличного и непрерывного действия;

- по способу смешения — гравитационные и принудительного действия;

- по конструкции рабочего органа — с цилиндрическим и грушевидным барабаном, с двухконусным барабаном, с вертикально расположенным смесительным валом, с горизонтальным смесительным валом;

- по способу перебазирования — передвижные и стационарные.

В смесителях циклического действия приготовление бетонных и растворных смесей осуществляется отдельными порциями.

В смесителях непрерывного действия поступление компонентов и выход готовой смеси происходит непрерывно, вследствие чего их производительность превышает производительность смесителей циклического действия. Основным параметром смесителей непрерывного действия является производительность.

В табл. 1 приведена техническая характеристика отечественных смесителей для бетонных смесей.

Техническая характеристика смесителей для бетонных смесей

| Показатель | Гравитационные | Принудительного действия | |||||||||||

| Объем по загрузке, л | 100 | 250 | 500 | 750 | 1200 | 1500 | 2400 | 3000 | 250 | 500 | 750 | 1200 | 1500 |

| Предельная крупность заполнителя, мм | 60 | 60 | 60 | 80 | 120 | 120 | 120 | 150 | 40 | 70 | 70 | 70 | 70 |

| Мощность двигателя, кВт (не более) | 0,6 | 1 | 3 | 4 | 13 | 13 | 25 | 28 | 5 | 14 | 28 | 30 | 40 |

| Масса, т | 0,25 | 0,8 | 1,8 | 1,3 | 4,0 | 4,0 | 7,6 | 8,0 | 1,3 | 2,0 | 3,5 | 4,0 | 5,0 |

2. Гравитационные бетоносмесители

Перемешивание компонентов в гравитационных смесителях происходит в барабанах, к внутренним стенкам которых прикреплены лопасти. При вращении барабана смесь лопастями, а также силами трения поднимается на некоторую высоту и затем сбрасывается вниз. Для обеспечения однородности смеси необходимо произвести не менее 30…40 циклов подъема и сброса смеси в барабане. Для обеспечения свободного перемещения смеси в барабане его объем в 2,5…3 раза должен превышать объем смеси. Скорость вращения барабана невысокая, так как в противном случае центробежные силы инерции будут препятствовать свободному перемещению смеси.

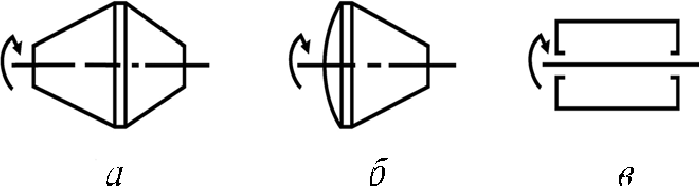

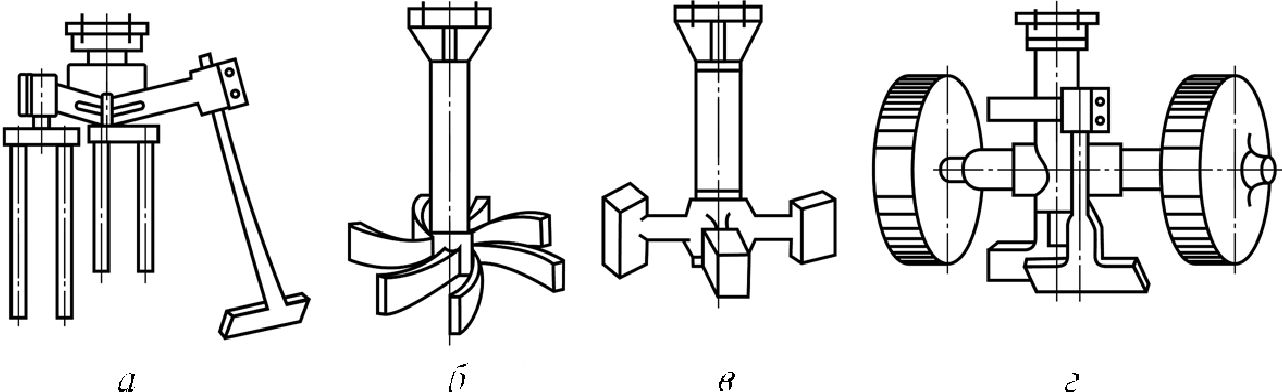

Бетоносмесители изготовляют с наклоняющимися и стационарными барабанами, которые выполняют грушевидной, конусной и цилиндрической формы (рис. 1).

Рис. 1. Конструкции смесительных барабанов: а — двухконусная форма; б — грушевидная форма; в — цилиндрическая форма

По конструкции рабочего органа различают гравитационные смесители:

- с вращающимся барабаном на опорных роликах;

- с вращающимся барабаном на центральной цапфе.

Преимущества гравитационных смесителей заключаются в простоте конструкции, возможности приготовления смесей с крупным заполнителем до 150 мм и более, низком износе рабочих органов, простоте обслуживания и низкой себестоимости приготовления бетонных и растворных смесей.

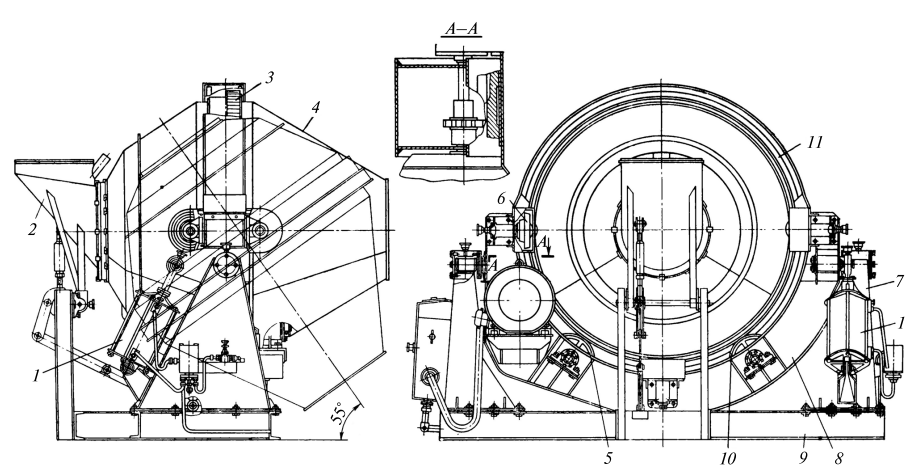

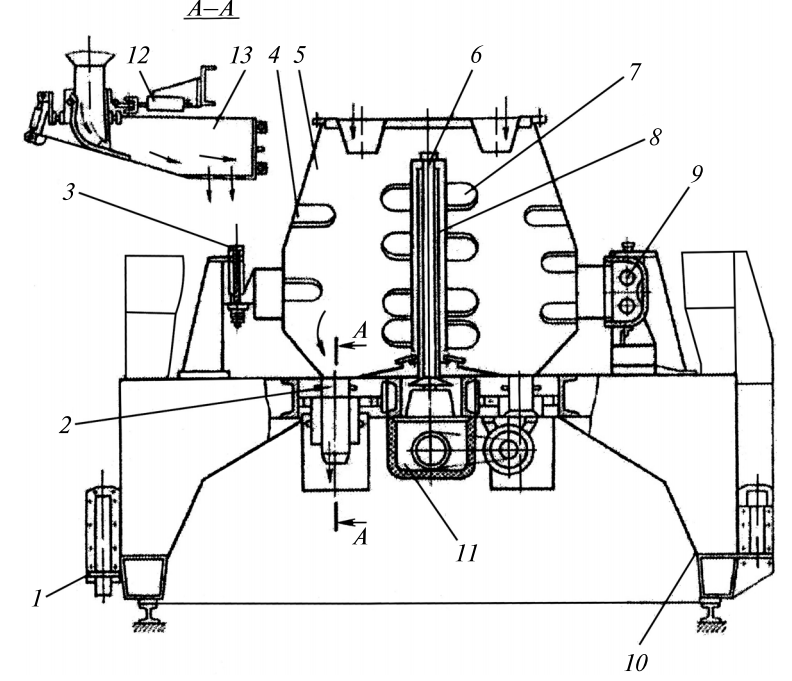

На рис. 2 показан гравитационный бетоносмеситель объемом 500 л (по загрузке) с грушевидным барабаном. Отдозированные сыпучие материалы поступают в загрузочный ковш 4, который перемещается по направляющим 6.

Ковш поднимается канатом 5, проходящим по отклоняющемуся блоку 7 на полиспаст, состоящий из неподвижной 1 и подвижной обоймы блоков 3, которая перемещается гидроцилиндром 2. При взаимодействии нижних роликов ковша с упором, установленным в направляющих, днище ковша открывается, и образуется лоток, по которому материалы поступают в смесительный барабан 8, установленный на траверсе 11, которая пальцами опирается на стойки 16, прикрепленные к раме 17. Вращение барабану передается двигателем 13 через редуктор 12, размещенный в траверсе. Готовая смесь выгружается при наклоне барабана в результате поворота траверсы гидроцилиндром 14, зубчатым сектором 10 и шестерней 9, насаженной на палец траверсы.

Смеситель оборудован гидроприводом 15, состоящим из двигателя, гидронасоса и распределительной арматуры.

Рис. 2. Гравитационный бетоносмеситель с загрузочным ковшом

Бетоносмеситель с конусным наклоняющимся барабаном (рис. 3) состоит из рамы 9, на которой в специальных подшипниках, встроенных в стойки 7, установлена траверса 8, несущая смесительный барабан 4. Последний свободно опирается на ролики 5 и 10 и фиксируется от осевых смещений поддерживающими роликами 6.

Барабан приводится во вращение от электродвигателя через редуктор и зубчатый венец 3, прикрепленный к барабану. Компоненты загружаются в барабан через воронку 2. Готовая смесь выгружается при наклоне барабана в результате поворота траверсы пневмоцилиндром 1.

На цилиндрической части барабана прикреплен бандаж 11, опирающийся на опорные ролики и зубчатый венец 3, входящий в зацепление с зубчатым колесом выходного вала редуктора.

В настоящее время выпускаются стационарные бетоносмесители объемом 750 и 1200 л (по загрузке), выполненные по более прогрессивной схеме — с центральным приводом.

Показанный на рис. 4 смеситель имеет компактный барабан 1, в котором установлено шесть быстросъемных лопастей 2. Барабан насажен ступицей на выходной вал редуктора 3, встроенного в траверсу 10 и вращающегося от двигателя 4. Траверса установлена

Рис. 3. Стационарный гравитационный бетоносмеситель с наклоняющимся барабаном (на опорных роликах)

в подшипниках на стойках рамы 9 и при помощи гидроцилиндра 6 и рычага 5 может занимать разные положения, в результате чего барабан будет иметь соответствующие позиции на загрузку, перемешивание и выгрузку. Смеситель имеет индивидуальный гидропривод, состоящий из насосной станции 8 и распределителя 7 с электроуправлением. Преимущество этого смесителя заключается не только в хороших конструктивных решениях привода (исключены открытые зубчатые колеса), но и в форме барабана и лопастного аппарата, что позволяет обеспечивать качество смеси за время, не превышающее 60 с. В результате компактного размещения узлов уменьшены также и габаритные размеры машины.

Рис. 4. Гравитационный бетоносмеситель с центральным приводом (на центральной цапфе)

На заводах большой производительности (свыше 100 м 3 /ч) применяют смесители непрерывного действия (рис. 5, 6). Компоненты перемешиваются в цилиндрическом барабане 1, внутри которого по винтовой линии установлены лопасти 3.

При вращении барабана компоненты смеси, поступающие непрерывным потоком по загрузочной воронке 7, перемещаются лопастями в окружном и осевом направлениях, в результате чего перемешиваются и непрерывно продвигаются к разгрузочному торцу барабана. Вода подается в барабан по трубе 6 через распылитель 4. Барабан вращается двигателем 8 через муфту 10, редуктор 11, зубчатое колесо 12 и зубчатый венец 5, прикрепленный к барабану. Барабан свободно опирается бандажами 2 на ролики 13, установленные на раме 9. Осевым перемещениям барабана препятствуют упорные ролики 14.

Рис. 5. Гравитационный бетоносмеситель непрерывного действия

3. Смесители принудительного действия

Циклические бетоносмесители с принудительным смешиванием материалов применяют для приготовления бетонных смесей с крупностью заполнителя не более 70 мм, строительных растворов, шихты в стекольной и керамической промышленности.

Бетоносмесители принудительного действия применяют для приготовления бетонных смесей практически любой подвижности и жесткости. Они подразделяются на смесители циклического и непрерывного действия; с вертикальным и горизонтальным расположением смесительных валов. Среди бетоносмесителей с вертикально расположенным смесительным валом различают роторные, планетарно-роторные и турбинные смесители.

К преимуществам бетоносмесителей принудительного действия (в сравнении с гравитационными смесителями) относятся большая производительность, вследствие меньшей продолжительности смешения, и предотвращение комковатости при производстве жестких смесей. К недостаткам относятся ограничение крупности заполнителя до 40 (70) мм; значительный износ рабочих органов (лопастей и корпуса); большие энергоемкость и себестоимость изготовления бетонной смеси.

В настоящее время большое распространение получили смесители роторного типа, работающие с повышенными скоростями движения рабочих органов. Особенно эффективны роторные смесители при приготовлении жестких бетонных смесей.

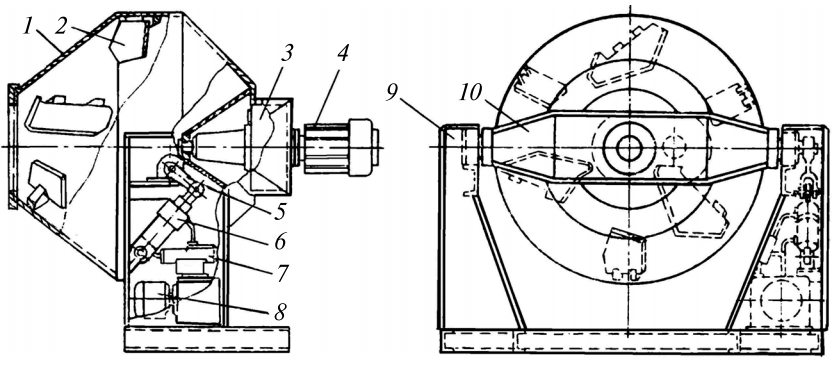

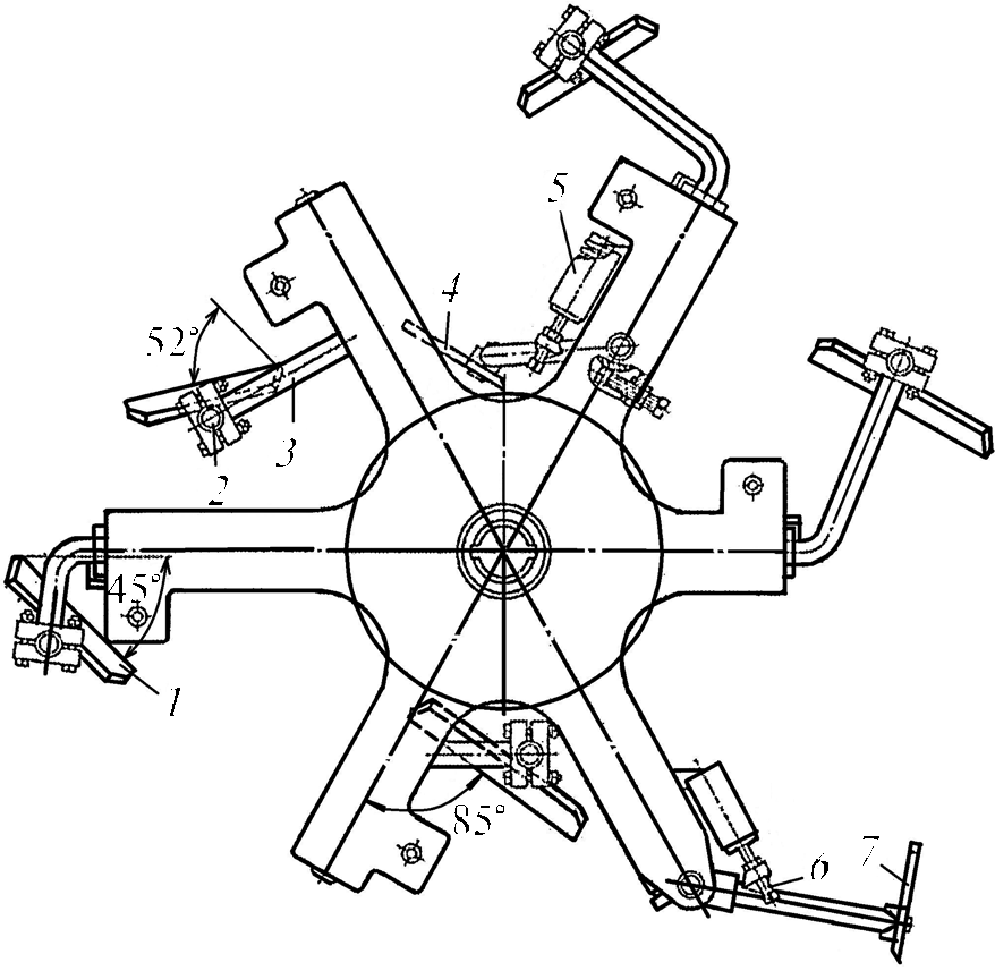

На рис. 7 представлена схема роторного смесителя с круговым движением лопастей. Такую схему имеют смесители объемом 165 и 330 л.

Материалы перемешиваются лопастями 2 в кольцевом пространстве, образованном корпусом смесителя 1 и внутренней оболочкой 10. Сменные лопасти 12, закрепленные на кронштейнах 13, перемещаются в кольцевом пространстве при вращении ротора 9 от мотор-редуктора 6 через зубчатую пару 5.

Загрузка компонентов производится по воронке 3, а выгрузка готовой смеси — через затвор 8, управляемый пневмоцилиндром 7. Лопасти крепятся к ротору при помощи амортизирующего устройства, состоящего из пружины 14 и рычага 15. Такое устройство предотвращает поломки лопастей при заклинивании щебнем. Положение лопастей регулируется винтом 16.

Вода подается в смеситель по кольцевой перфорированной трубке 4. Днище и боковые стенки смесительной камеры облицованы сменными износостойкими плитами 11.

Рис. 7. Роторный бетоносмеситель

Схема смесительного аппарата показана на рис. 8.

Лопасти 1 закреплены в держателях 2 на водилах 3, устанавливаемых в роторе при помощи амортизаторов 5, снабженных регулировочными винтами 6. Лопасть 7 предназначена для очистки стенок корпуса, а лопасть 4 — для очистки обечайки внутреннего стакана. Как видно из схемы, лопасти устанавливают под разными углами к радиусам и вертикальной плоскости, что обеспечивает интенсивную циркуляцию смеси в окружном, радиальном и вертикальном направлениях.

Рис. 8. Лопастной аппарат роторного смесителя

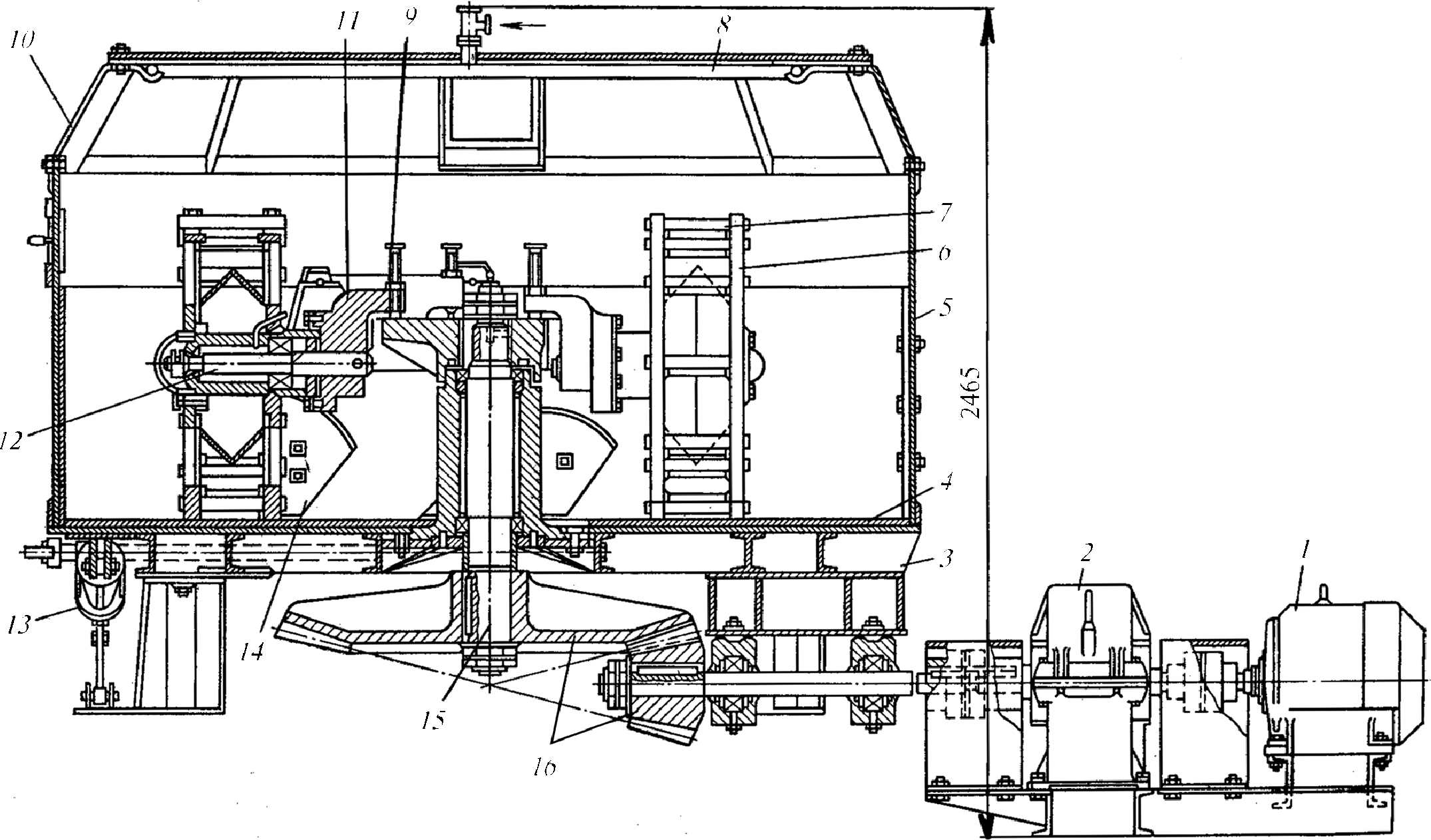

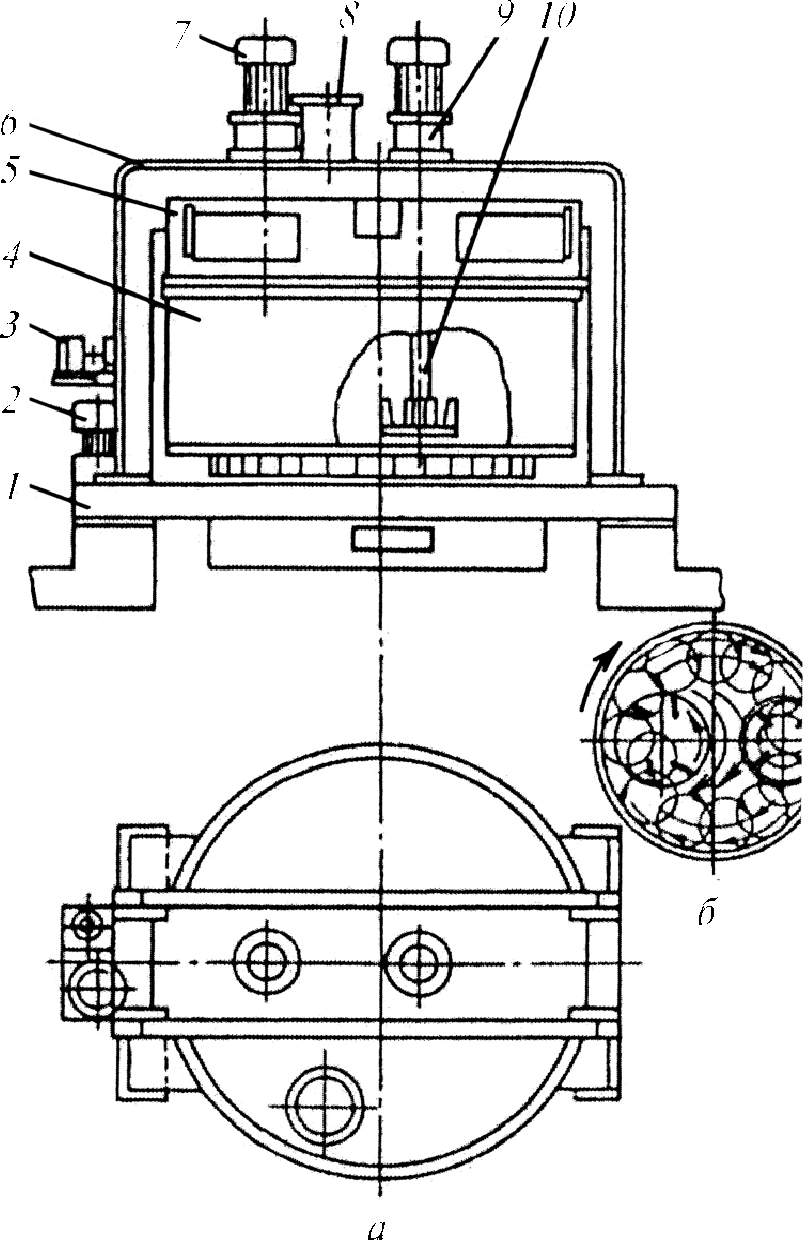

Лопасти смесителя (рис. 9) совершают вращение вокруг своих держателей, а также переносное движение по окружности кольцевого пространства смесительной камеры, что создает интенсивные пересекающиеся потоки. Смеситель имеет раму 1, на которой установлена чаша 2, футерованная сменными листами 3.

На верхней обечайке 4 установлена крышка 10, на которой размещены загрузочная воронка 5 и мотор-редуктор 7. Выходной вал 8 редуктора через муфту 9 вращает траверсу 6, являющуюся корпусом планетарного редуктора. Центральное зубчатое колесо 11 жестко закреплено на стойке, проходящей внутри стакана 20.

При вращении траверсы через паразитные шестерни 12 получает вращение вал 13, несущий планшайбу 15, в которой закреплены стержни 16 с приваренными к ним двухъярусными лопастями 17. К траверсе прикреплены лопасть 21, подгребающая смесь под лопасти, и лопасти 24 и 23, очищающие стенки корпуса и внутреннего стакана. Вода в смеситель подается по кольцевому перфорированному трубопроводу 14. Готовая смесь выгружается через отверстие в днище, закрываемое затвором 19, установленным на оси 18. Затвор управляется пневмоцилиндром 22. По описанной схеме изготовляют смесители объемом 880 л.

Рис. 9. Роторный смеситель с планетарным движением лопастей

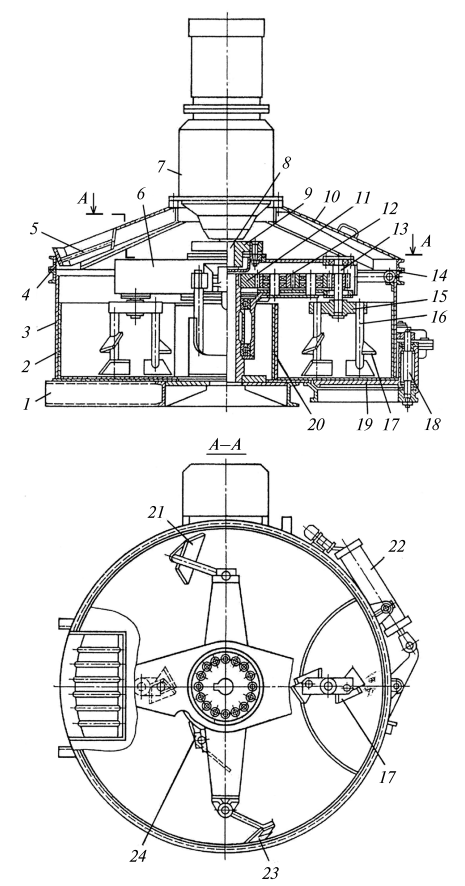

На рис. 10 показан роторный бетоносмеситель объемом 1000 л, предназначенный для приготовления жестких бетонных смесей. Смеситель состоит из корпуса-чаши 1, закрытого крышкой 2, на которой установлены мотор-редуктор 4 с пусковой аппаратурой 5. Заполнители поступают в смеситель через люк 12, а цемент — по патрубку 18. Вода вводится по кольцевой трубе 9.

Перемешивание производится лопастным аппаратом, состоящим из ротора 14, к которому прикреплены донные 20, верхние 19 и очистные лопасти 13, 21. Кронштейны лопастей 6 крепятся во втулках 7 и прижимаются к днищу пружинами 16, которые регулируются гайкой 17. Полый вал ротора установлен в подшипниках 10 на центральной стойке, размещенной во внутреннем цилиндре 8. Во избежание пыления цемента по время работы смесительная камера соединена через патрубок 3 с аспирационной системой. Готовая смесь разгружается через донный люк, закрываемый затвором 11, который приводится в действие пневмоцилиндром 15.

Одна из модификаций этого смесителя (СБ-112) выполнена с возможностью пароразогрева смеси. Пар подается по центральному патрубку через коллектор и шланги под лопасти (на рисунке показано пунктиром).

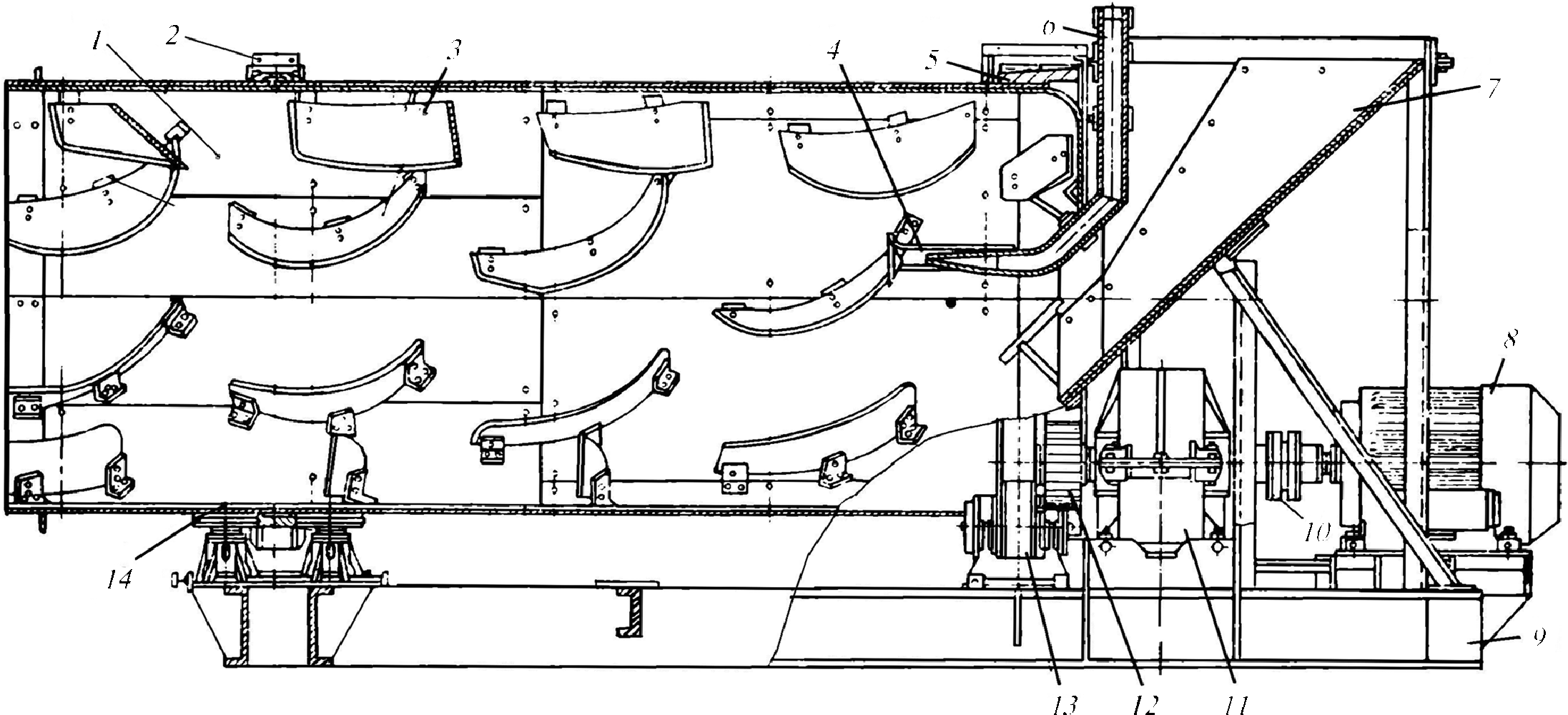

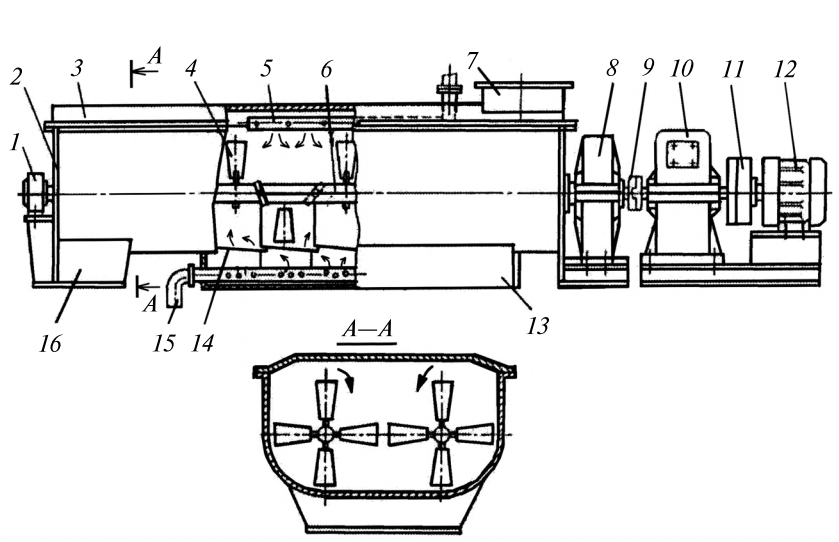

Смесители непрерывного действия с принудительным смешиванием материалов широко применяют для приготовления бетонов и строительных растворов. Такие смесители входят в комплекс установок непрерывного действия производительностью 5, 10 и 30 м 3 /ч. В настоящее время используют преимущественно горизонтальные двухвальные смесители (рис. 11, 12).

Компоненты смеси непрерывным потоком подаются соответствующими дозаторами в корыто смесителя 8, в котором вращаются в разные стороны два вала 6 с закрепленными на них лопастями 7. Лопасти установлены под определенными углами так, чтобы смесь, интенсивно перемещаясь в радиальном направлении, постепенно двигалась к разгрузочному затвору 5. Лопастные валы приводятся во вращение двигателем 1 через ременную передачу 2, редуктор 3 и зубчатые колеса 4.

Рис. 10. Роторный смеситель с пароразогревом смеси

Рис. 11. Двухвальный смеситель непрерывного действия: а — общий вид; б — схема привода валов

На каждом валу устанавливается 30…60 лопастей под углом 40…45°. Часть лопастей устанавливается под такими углами, в результате чего создаются встречные потоки, что способствует уменьшению скорости осевого перемещения смеси и образованию зоны интенсивного перемешивания.

4. Смесители для приготовления легких бетонов

Для приготовления газобетонных суспензий при производстве ячеистых бетонов применяют самоходные виброгазобетоносмесители, так как приготовленную массу нужно быстро уложить в формы при непрекращающемся перемешивании. На рис.

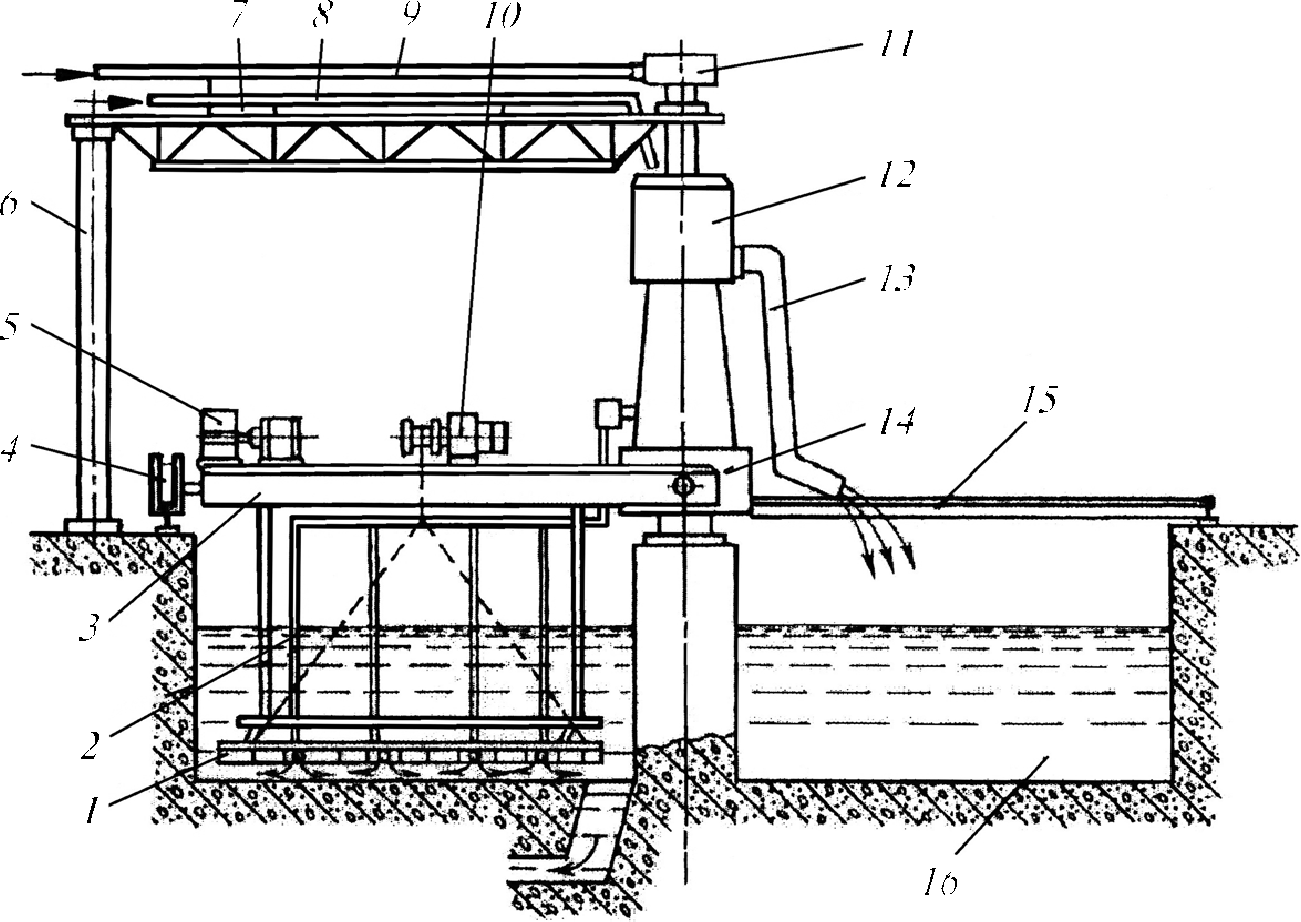

13 показана схема портального виброгазобетоносмесителя с объемом барабана 5 м 3 . На портале 10, передвигающемся по рельсам с помощью приводов 1, на пружинных подвесках 3 установлен бункер 5, на котором закреплены вибраторы 9, сообщающие ему высокочастотные колебания. В бункере размещен вертикальный вал 6 с нижним приводом, состоящим из двигателя и конического редуктора 11.

На вал 6 надет защитный полый стакан 8, соединенный резиновым фланцем с днищем. К верхнему фланцу вала 6 крепится свободно охватывающая стакан 8 труба, к которой прикреплены смесительные лопасти 7. Такая система позволяет защищать подшипники и редуктор от проникновения в них агрессивной смеси. Компоненты перемешиваются при совместном воздействии вибрации и лопастей на смесь. Для увеличения интенсивности перемешивания к внутренним стенкам бункера прикреплены отбойные лопасти 4.

Рис. 13. Портальный виброгазобетоносмеситель

Шлам и вода подаются в бункер смесителя по воронкам, размещенным в крышке. Шлам с водой перемешиваются примерно 60 с, после чего в смесь вводится алюминиевая суспензия. Одновременно с перемешиванием агрегат перемещается к форме и подает в нее газобетонную смесь.

Смесь выходит через сливные патрубки 2 в лотки — гасители скорости 13 и далее через отверстия в днище лотков в форму. На патрубки 2 надеты резиновые рукавазатворы. Пневмоцилиндр 12 через систему рычагов и обойму сжимает рукава, таким образом закрывая выход смеси.

Для приготовления бетонных смесей с легкими заполнителями (керамзитом, пемзой и др.) применяют бегунковые смесители, которые одновременно с перемешиванием частично измельчают керамзит, что обеспечивает более плотную компоновку зерен заполнителя и приготовление бетонов высокого качества.

Керамзитобетоносмеситель (рис. 14) представляет собой раму 3, на которой установлена чаша 5, футерованная изнутри сменными плитами 4. Смесь перемешивается решетчатыми катками, состоящими из дисков 6 и стержней 7. К вертикальному валу шарнирно прикреплены водила 11 с закрепленными в них осями 12 с катками.

При вращении вертикального вала 15, привод которого осуществляется двигателем 1, через редуктор 2 и коническую пару зубчатых колес 16 катки перекатываются по кругу и одновременно вращаются вокруг горизонтальных осей. Для перемещения смеси в зону действия катков имеются лопасти 14. Зазор между днищем и катками регулируется болтовым фиксатором 9. Вода подается в смеситель по кольцевой перфорированной трубе 8, а сухие компоненты — через отверстие 10 в крышке смесителя. Готовая смесь разгружается через донный люк, закрываемый затвором при помощи пневмоцилиндра 13.

Техническая характеристика растворосмесителей дана в табл. 2.

Техническая характеристика растворосмесителей

| Показатель | С горизонтальными валами | Роторный СБ-79 | Турбулентные | |||

| СС-46 | СБ-97 | СБ-43 | СБ-81 | РТ-1800 | ||

| Объем по загрузке, л | 80 | 325 | 1000 | 100 | 1100 | 2200 |

| Объем готового замеса, л | 65 | 250 | 500 | 65 | 900 | 1800 |

| Продолжительность цикла перемешивания, мин | 2,0 | 1,5 | 1,5 | 1,3 | 1,1 | 2,0 |

| Частота вращения рабочего органа, об/мин | 32 | 34,2 | 26 | 550 | 320 | 320 |

| Производительность, м 3 /ч | 2,0 | 10,0 | 30,0 | 3,0 | 50 | 100 |

| Мощность двигателя, кВт | 1,5 | 5,5 | 28 | 3 | 40 | 55 |

| Масса, кг | 210 | 1360 | 3500 | 160 | 1250 | 2020 |

Рис. 14. Керамзитобетоносмеситель

5. Смесители для приготовления строительных растворов

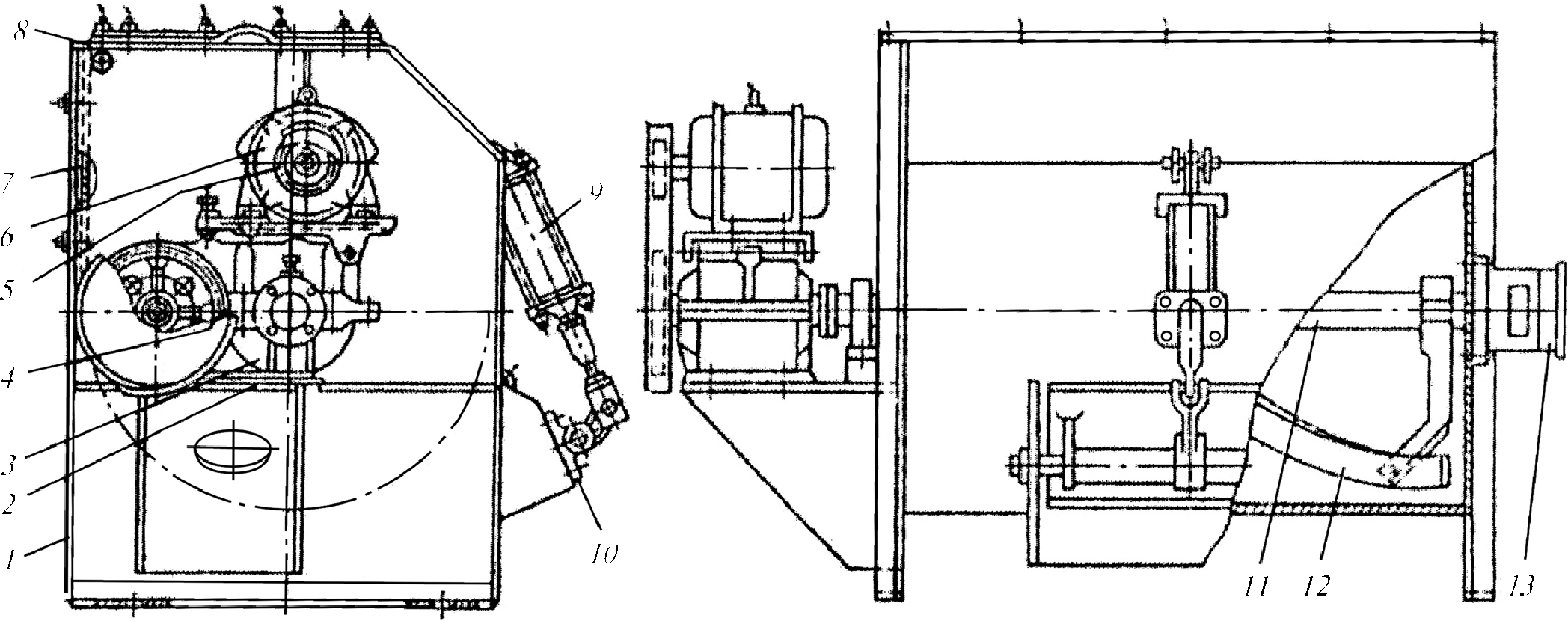

Для приготовления строительных растворов применяют смесители принудительного перемешивания циклического и непрерывного действия. Промышленностью выпускаются растворосмесители с объемом готового замеса 60, 100, 250, 800 л.

Смеситель объемом 325 л (рис. 15) представляет собой корытообразный барабан 7, установленный на раме 1. Компоненты перемешиваются двумя винтовыми лопастями 12, закрепленными на валу 11, установленном на подшипниках 13. Вал приводится во вращение двигателем 6 через ременную передачу 5, шкив 4 и редуктор 3, установленный на кронштейне 2.

Для предотвращения разбрызгивания смеси барабан закрыт крышкой 8. Готовая смесь выгружается через люк, закрываемый затвором 10 при помощи пневмоцилиндра 9.

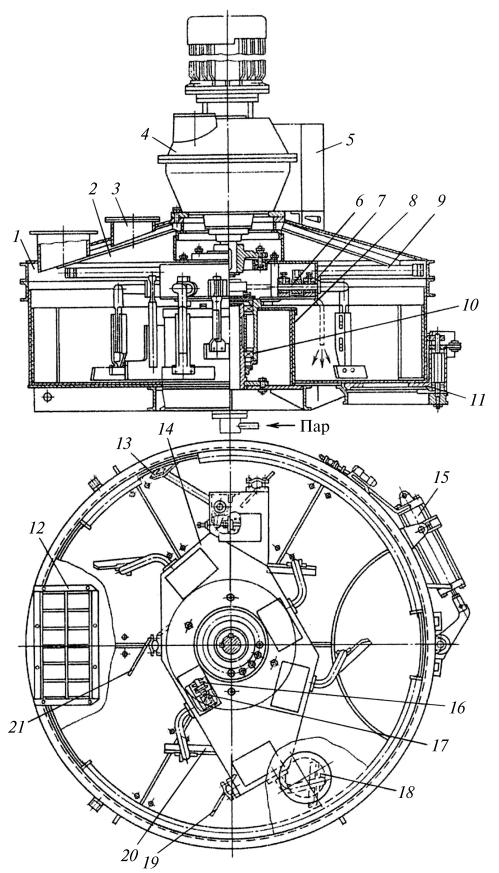

В последнее время для приготовления строительных растворов успешно применяют более эффективные быстроходные роторные и турбулентные смесители.

Роторный растворосмеситель (рис. 16) объемом 800 л (по готовой смеси) состоит из неподвижного цилиндрического корпуса 1, закрытого крышкой 6 с быстросъемными замками 7. На крышке установлены двигатель 5 и редуктор 4, вращающие ротор 10, на котором закреплены лопасти 9.

Для предотвращения поломок лопастей при их заклинивании кронштейны удерживаются в рабочем положении рессорными амортизаторами 8. Сухие компоненты загружаются через входную воронку 2, а вода поступает по патрубку 3. Готовая смесь разгружается через затвор 11, управляемый пневмоцилиндром 12.

Рис. 15. Растворосмеситель объемом 325 л

Рис. 16. Роторный растворосмеситель

Рис. 17. Турбулентный растворосмеситель

В турбулентном растворосмесителе (рис. 17) перемешивание материалов производится при интенсивном движении смеси по сложной траектории.

При вращении лопастного ротора 5, закрепленного на валу 4, который установлен в подшипниках 3, смесь под действием центробежных сил отбрасывается к конусной стенке корпуса 7, движется по ней вверх и затем под действием сил тяжести стекает в центральную часть ротора. Кроме того, смесь циркулирует и по окружности.

Характер воздействия на материал такого быстроходного (до 500 об/мин) смешивающего аппарата аналогичен воздействию рабочего колеса центробежного насоса. Компоненты смеси подаются по патрубку 10 в крышке 11, а готовая смесь разгружается через затвор 6, управляемый пневмоцилиндром 9.

После того как основная часть смеси выйдет из барабана, оставшаяся часть отбрасывается ротором и прилипает к стенкам. Очистка стенок корпуса и удаление оставшейся смеси производятся лопастями 16, подвешенными на шарнирах 15 к рычагам 14. Во время смешивания лопасти поднимаются и плавают по поверхности, а по мере выхода смеси они постепенно опускаются и очищают стенки. Очистные лопасти приводятся во вращение через валик 8, муфту 13 и редуктор 12. Вал ротора вращается двигателем 17, установленным на раме 1, через ременную передачу 2.

6. Вибрационные смесители

Одним из способов перемешивания жестких бетонных смесей является вибрирование. При вибрировании разрушаются структурные связи смеси — она становится более текучей, улучшается использование вяжущих свойств цемента, так как при соударении частиц с них удаляются продукты гидратации и в реакцию вступают новые поверхности. Однако некоторыми исследованиями установлено, что применение вибрации для перемешивания смесей, содержащих большое количество воды, существенно не увеличивает прочность бетона, в то время как энергозатраты при виброперемешивании увеличиваются в 1,5…2,0 раза.

Таким образом, виброперемешивание экономически выгодно применять для приготовления жестких бетонных смесей с мелкозернистыми заполнителями. Для этих смесей отмечается повышение прочности бетона в раннем возрасте (до 7 дней) на 25…30 % и конечной прочности на 10…15 %.

Вибрация может передаваться смеси через корпус смесителя или через лопасти. В последнем случае конструкция вибросмесителя существенно усложняется. Большое значение имеет правильно выбранный режим вибрирования для каждого состава смеси. Ввиду того, что смесь состоит из зерен разной массы, определенный эффект дает многочастотное вибрирование.

Рис. 18. Схема двухчастотного вибросмесителя

Двухчастотный вибросмеситель (рис. 18) представляет собой барабан 3, установленный на раме 1 с помощью пружин 2. В корпусе проходит трубчатый вал 4, на котором укреплены лопасти 6. Внутри полого вала с большой скоростью (314 рад/с) вращается дебалансный вал 5, возбуждающий колебания, которые через лопасти передаются смеси.

Кроме того, на специальном стакане 7, прикрепленном к корпусу болтами, установлен шкив 8 с дебалансом 9, приводимый во вращение от быстроходного вала редуктора привода лопастей. Этот виброэлемент имеет скорость 150 рад/с. Таким образом, смеси сообщаются двухчастотные колебания.

7. Смесители для перемешивания порошковых масс

Для стабилизации технологического процесса и повышения качества продукции, например, при изготовлении силикатных изделий, необходимо проводить тщательное усреднение смеси. Наиболее эффективно этот процесс происходит при перемешивании массы, находящейся во взвешенном состоянии. Взвешенное состояние смеси может быть получено механическим способом благодаря подбору соответствующих режимов и траекторий движения рабочих органов или продувкой воздуха через порошок с определенной скоростью. При достижении критической скорости частицы порошка становятся подвижными, приобретая свойства псевдожидкостей.

Смесители с вертикальными лопастными валами

Для приготовления различных порошковых смесей в сухом виде и с увлажнением применяют смесители с вертикальным барабаном, имеющим вращающиеся сменные рабочие органы, что позволяет уменьшить номенклатуру машин, обеспечивая в то же время производство различных смесей.

Примером такого конструктивного решения является смеситель, показанный на рис. 23. Смеситель имеет вращающийся барабан 4, установленный на раме 1 и приводимый во вращение индивидуальным приводом 2. Барабан закрыт герметической крышкой 5 с загрузочной воронкой 8.

На траверсе 6 размещены несколько смесительных аппаратов, состоящих из двигателя 7, редуктора 9 и сменных рабочих органов 10. Выгрузка смеси производится через люк в днище барабана. Затвор люка управляется гидроприводом 3. При вращении барабана и смесительных аппаратов частицы смеси движутся по сложным траекториям (рис. 23, б) и интенсивно перемешиваются.

На рис. 24 показаны некоторые рабочие органы, применяемые для приготовления разных смесей и при различных условиях перемешивания.

Рис. 23. Универсальный смеситель со сменными рабочими органами: а — схема смесителя; б — схема движения смеси

Рис. 24. Сменные рабочие органы: а — ротор; б — крыльчатка; в — била; г — бегуны

Гомогенизатор

Для разрушения каналов (свищей), которые могут образоваться в порошке и нарушить эффект аэрации, обычно применяют дополнительное механическое побуждение лопастными мешалками. Такие устройства получили название пневмомеханических гомогенизаторов.

Рис. 25. Пневмомеханический гомогенизатор порошковых смесей

Гомогенизатор (рис. 25) представляет собой резервуар 4 (диаметром 3 м и высотой 10 м), в котором установлен вал 2 с четырьмя ярусами лопастей 3. Вал приводится во вращение приводом 1, состоящим из двигателя, редуктора и конической зубчатой пары, через шарнирную муфту 9.

Для фиксации положения вала его секции установлены в ограничительных кольцевых подшипниках 5 с пористыми втулками, в которые подается сжатый воздух, благодаря чему обеспечивается их надежная работа в запыленной среде. Днище резервуара футеровано кассетами 6, представляющими собой распределительные коробки, которые закрыты сверху пористыми диафрагмами из нескольких слоев ткани, покрытых защитными сетками.

Снизу в кассеты подается сжатый воздух под давлением около 0,1 МПа, что обеспечивает скорость восходящих потоков 0,01…0,06 м/с. Лопастной вал вращается со скоростью 1,8…2,0 рад/с, в результате чего разрушаются свищи и обеспечивается устойчивое взвешенное состояние материала.

Для повышения эффекта усреднения предусматривается чередование подачи воздуха в кассеты по определенной программе, в результате чего создаются дифференцированные потоки. Готовый продукт выгружается через патрубок 7. Для контроля за процессом усреднения гомогенизатор оборудован тремя пробоотборниками 8. Проба отбирается специальной гильзой, вводимой в резервуар при помощи стержня.

8. Смесители для приготовления жидких суспензий и эмульсий

Смесители предназначены для перемешивания, доизмельчения, диспергирования и поддержания во взвешенном состоянии в воде частиц глины, мела и других компонентов сырьевой смеси при производстве клинкера. Перемешивание компонентов в этих смесителях производится или механическим способом, или комбинированным — механическими мешалками и сжатым воздухом, подводимым через сопла в зону действия лопастей.

Рис. 26. Роторная мельница-мешалка

На рис. 26 показана роторная мельница-мешалка (типа СМЦ- 434), предназначенная для приготовления смесей из материалов, имеющих достаточно крупные размеры кусков. Измельчение и перемешивание компонентов производится в корпусе 1, закрытом съемной крышкой 2.

Материал поступает по загрузочной воронке 4 в среднюю камеру, где производится его дробление билами 5, установленными на валу 8, который приводится во вращение синхронным двигателем 9. Измельченные частицы размером менее 30 мм проходят через вращающиеся диафрагмы 6 в смесительные камеры, расположенные по концам корпуса. Здесь материал доизмельчается и перемешивается с водой, подаваемой по коллектору 3, мешалкой 7, выполненной в виде беличьего колеса. Приготовленный шлам проходит через колосниковые решетки 10 в сборный бункер, из которого насосами подается в сырьевую мельницу на доизмельчение.

Смеситель, имеющий диаметр ротора 1760 мм при длине 3800 мм, вращающийся с частотой 250 об/мин, обеспечивает приготовление до 400 т/ч смеси. Мощность двигателя 800 кВт.

9. Лопастные смесители для перемешивания глиномасс

Для перемешивания глины при изготовлении керамических изделий, а также для подготовки шихты в стекольном, силикатном и других производствах широко применяют однои двухвальные лопастные смесители непрерывного и циклического действия. Смесители этой группы применяют как для приготовления шихты из нескольких компонентов, так и для приготовления однородной гомогенной массы в сухом виде или с увлажнением. Увлажнение может производиться водой или паром низкого давления. В последнем случае достигается более высокое качество изделий, так как пар прогревает массу и затем, конденсируясь, увлажняет ее.