машина для обработки давлением металла и др. материалов между вращающимися валками, т. е. для осуществления процесса прокатки (См. Прокатка), в более широком значении — автоматическая система или линия машин (агрегат), выполняющая не только прокатку, но и вспомогательные операции: транспортирование исходной заготовки со склада к нагревательным печам и к валкам стана, передачу прокатываемого материала от одного калибра к другому, кантовку, транспортирование металла после прокатки, резку на части, маркировку или клеймение, правку, упаковку, передачу на склад готовой продукции и др.

Историческая справка. Время и место появления первого П. с. неизвестны. Бесспорно, что раньше прокатки железа применяли прокатку цветных металлов — свинца, олова, меди, монетных сплавов и др. Наиболее ранний документ (рисунок с описанием), характеризующий устройство для прокатки олова, оставлен Леонардо да Винчи (1495).

Примерно до конца 17 в. привод П. с. был ручным, в 18 в. — водяным. Промышленная прокатка железа началась примерно с 18 в. В России она особенно широко развивалась на Урале. П. с. применялись для производства кровельного железа, плющения кричной заготовки в полосу или лист, разделения откованной полосы по длине на более мелкие профили квадратного или прямоугольного сечения (т. н. «резные» станы).

Стан 5000

В конце 18 в. для привода П. с. начали применять паровые машины; прокатка становится одним из трёх основных звеньев производственного цикла металлургических заводов, постепенно вытесняя менее производительный способ ковки (См. Ковка).

К этому периоду относится промышленное применение П. с. с калиброванными валками, сконструированного в 1783 Г. Кортом (Великооритания); П. с. постепенно дифференцируются на обжимные, листовые и сортовые. В 30—40-х гг. 19 в. в связи с бурным развитием железных дорог в разных странах начинают прокатывать рельсы.

В 1856—57 в Сааре (Германия) был установлен первый П. с., предназначенный для прокатки крупных балок. Развитие конструкций и специализация этих станов привели к появлению в США в конце 19 в. Блюмингов и Слябингов. В 1867 Г. Бедсон (Великобритания) построил непрерывный проволочный стан.

В 1885 братья М. и Р. Маннесман (Германия) изобрели способ винтовой прокатки бесшовных труб в П. с. с косо расположенными валками. В 1886 В. Эденборн и Ч. Морган (США) применили быстроходную проволочную моталку (См. Моталка) с осевой подачей. Первые летучие ножницы (конструкции В. Эдвардса) установлены в 1892 в США. В 1897 для привода П. с. с успехом применен электродвигатель (Германия).

В 1906 в г. Тршинец (ныне Чехословакия) пущен П. с. с реверсивным электродвигателем. Принцип непрерывной горячей прокатки листов нашёл практическое применение в 1892 в г. Теплице (ныне Чехословакия), где был установлен полунепрерывный стан. Первый непрерывный широкополосовой (листовой) стан построен в 1923 в США. Начало холодной прокатки листов относится к 80-м гг. 19 в.; холодная прокатка труб освоена в 1930 в США.

Почему названия многих стран оканчивается на «-стан»

В СССР первым достижением станостроения явилось сооружение Ижорским заводом двух блюмингов, которые в 1933 введены в эксплуатацию на Макеевском и Днепродзержинском металлургических заводах. В 1940—60-х гг.

Всесоюзным научно-исследовательским и проектно-конструкторским институтом металлургического машиностроения (ВНИИМЕТМАШ) создан ряд П. с. для новых технологических процессов, обеспечивающих производство прокаткой многих изделий, которые ранее изготовлялись другими, менее эффективными способами (тонкостенные безрисочные трубы, листы переменной толщины по длине, профили круглого периодического сечения, шары, втулки, винты с крупным шагом, ребристые трубы и др.). В 1959—62 ВНИИМЕТМАШем и Электростальским заводом тяжёлого машиностроения созданы принципиально новые трубные станы с бесконечным Редуцированием труб (как при печной сварке, так и при радиочастотной), а также станы для непрерывной прокатки бесшовных труб (стан 30—102) производительностью на порядок выше по сравнению с действующими (около 550 тыс. т/год). В эти же годы пущены разработанные ВНИИМЕТМАШем, Научно-исследовательским институтом автомобильной промышленности и Горьковским автомобильным заводом первые станы для прокатки цилиндрических и конических колёс.

В 60-е гг. в СССР, США, ФРГ и Италии начато создание литейно-прокатных агрегатов, в которых совмещены процессы непрерывного литья (См. Непрерывное литьё) и прокатки в едином неразрывном потоке. Такие агрегаты уже получили широкое применение для производства катанки (См. Катанка) из алюминиевых и медных сплавов, листов из алюминиевых сплавов и заготовок из стали.

Классификация и устройство прокатных станов. Главный признак, определяющий устройство П. с., — его назначение в зависимости от сортамента продукции или выполняемого технологического процесса. По сортаменту продукции П. с. разделяют на заготовочные, в том числе станы для прокатки Слябов и Блюмов, листовые и полосовые, сортовые, в том числе балочные и проволочные, трубопрокатные и деталепрокатные (бандажи, колёса, оси и т.д.). По технологическому процессу П. с. делят на следующие группы: литейно-прокатные (агрегаты), обжимные (для обжатия слитков), в том числе слябинги и блюминги, реверсивные одноклетевые, тандемы, многоклетевые, непрерывные, холодной прокатки. Размер П. с., предназначенного для прокатки листов или полос, характеризуется длиной бочки валков, для заготовки или сортового металла — диаметром валков, а трубопрокатного стана — наружным диаметром прокатываемых труб.

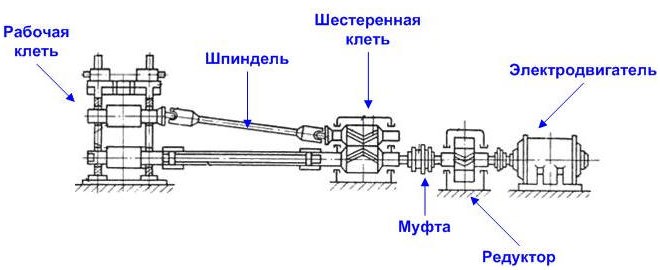

Оборудование П. с., служащее для деформации металла между вращающимися валками, называют основным, а для выполнения прочих операций — вспомогательным. Основное оборудование состоит из одной или нескольких главных линий, в каждой из которых располагается 3 вида устройств (рис.

1): рабочие клети (одна или несколько) — к ним относятся прокатные валки с подшипниками, станины, установочные механизмы, плитовины, проводки; электродвигатели для вращения валков; передаточные устройства от электродвигателей к прокатным валкам, состоящие большей частью из шестерённой клети, шпинделей и муфт. Между шестерённой клетью и электродвигателем часто устанавливают ещё редуктор.

Если каждый валок имеет свой электродвигатель, передаточные устройства состоят лишь из шпинделей. Наибольшее распространение получили станы с горизонтальными валками: двухвалковые (дуо), трёхвалковые (трио), четырёхвалковые (кварто) и многовалковые (рис. 2). Для обжатия металла по боковым поверхностям используют клети с вертикальными валками, называемые Эджерами.

Станы, у которых вблизи горизонтальных валков расположены вертикальные, называются универсальными. Они служат для прокатки широких полос и двутавровых балок с широкими полками. В станах винтовой прокатки валки располагаются в рабочей клети косо — под углом подачи. Такие станы применяют для прокатки труб, осей, шаров и т.д.

Число и расположение рабочих клетей П. с. определяются его назначением, требуемым числом проходов металла между валками для получения данного профиля и заданной производительностью. По этому признаку П. с. подразделяются на 8 типов (рис. 3).

К одноклетевым станам относится большинство блюмингов, слябинги, шаропрокатные станы, станы для холодной прокатки листов, ленты и труб. В случае, когда в одной рабочей клети не удаётся расположить необходимое число калибров (см. Калибровка прокатных валков) или когда требуется высокая производительность, применяют станы с несколькими рабочими клетями.

Наиболее совершенный многоклетевой стан — непрерывный, в котором металл одновременно прокатывается в нескольких клетях (рис. 4). Непрерывные станы служат для горячей прокатки заготовки, полос, сортового металла, проволоки, труб, а также для холодной прокатки листов, жести, ленты и др. профилей.

Скорости прокатки весьма различны и зависят главным образом от требуемой производительности П. с., сортамента прокатываемой продукции и технологического процесса. У обжимных, заготовочных, толстолистовых, крупносортных станов скорость прокатки около 2—8 м/сек. Наибольшие скорости характерны для непрерывных станов: при прокатке сортового металла 10—20 м/сек; полосового 25—35 м/сек; проволоки 50—70 м/сек; при холодной прокатке жести 40 м/сек. Данные о производительности, мощности приводов и массе оборудования некоторых П. с., получивших наибольшее распространение в СССР для производства горячекатаной стали, приведены в таблице.

Источник: dic.academic.ru

Прокатные станы – основные виды и конструкция

Сложно назвать отрасль промышленности, где не применяется металл и изделия из него, для производства которых активно используется прокатный стан. Металлургические предприятия сегодня предъявляют достаточно высокие требования к оборудованию. Именно поэтому современные промышленные машины, в частности прокатные станы, значительно отличаются от моделей, которые выпускались ранее.

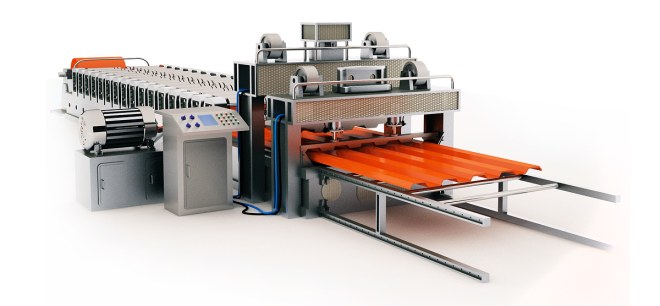

Прокатный стан для производства профнастила

Для чего необходимо это оборудование

Потребность в таком прочном и надежном материале как металл постоянно растет, что приводит к необходимости открытия новых металлургических предприятий и модернизации уже работающих. Список отраслей промышленности, в которых без применения металла просто не обойтись, можно продолжать до бесконечности. Это машиностроение, автомобиле- и судостроение, строительная сфера и многие другие.

Для того чтобы металлическая руда превратилась в металлопрокат определенной марки, необходимо выполнить массу основных и вспомогательных операций, для каждой из которых используется специальное оборудование. Одним из основных типов металлургического оборудования, на котором в результате пластической деформации из раскаленной заготовки получается лист металла, является прокатный стан. Именно на нем производится основной объем работ, выполнением которых занимаются металлургические предприятия.

Разновидности прокатных станов

Как мы уже выяснили, прокатный стан — это оборудование, на котором за счет последовательно выполняемых операций металлическая заготовка превращается в сортовой прокат с требуемыми геометрическими параметрами. В зависимости от параметров конечного продукта, эти машины могут быть нескольких типов. Заготовочные и обжимные (слябинги и блюминги) предназначены для получения из крупного слитка металла заготовки, которая поступает для дальнейшей обработки на специальное прокатное устройство. К оборудованию последнего вида, на котором уже получают металлический прокат требуемой конфигурации, относятся сортовые, трубные и проволочные станы.

К категории сортовых станов относится оборудование для производства различных видов проката. Так, это могут быть станы для производства листовой стали, уголков, швеллеров, рельсов и др. В зависимости от своих функциональных возможностей, такие станы могут быть крупно- и среднесортными, рельсопрокатными и категории MPS, на которых получают профили различного сечения. Листовые прокатные станы, способные обрабатывать заготовки методом холодного или горячего деформирования, используются для получения металлических плит (толщина 50–350 мм), листового металла (3–50 мм) и полос (1,2–20 мм). Готовые изделия после производства сматываются в рулоны массой до 50 тонн.

Классификация прокатных станов, на которых производятся различные виды бесшовных труб, разделяет их на следующие категории:

- непрерывно-удлинительные, на которых производят трубы сечением до 110 мм;

- короткоправочные станы, необходимые для производства труб диаметром 60–450 мм;

- оборудование трехвалкового типа — для изготовления толстостенных труб диаметром 35–200 мм (трубы, получаемые на таком оборудовании, отличаются пониженной степенью разностенности);

- пилигримовые станы, используемые для изготовления бесшовных труб значительного диаметра (400–700 мм).

Прокатная клеть листопрокатного стана

На современных предприятиях применяются также станы деталепрокатного или специального типа. Используются они для производства профильных и трубных заготовок, длина которых не превышает 3 метров. Кроме того, возможности такого оборудования позволяют изготавливать с его помощью заготовки в виде шаров, гнутых профилей, зубчатых колес, винтов, труб с ребристым сечением и др. Доработка заготовок осуществляется уже на предприятиях, которые используют их для производства своей продукции.

Составные элементы прокатного стана

Конструкция любого прокатного стана включает в себя три основных элемента: так называемые рабочие клети, передаточные устройства и приводные электродвигатели. Валки, по которым перемещается листовой или профильный металл, входят в состав рабочих клетей. Также они включают в себя установочные механизмы, станины, плитовины и проводки. Движение всех рабочих частей прокатного стана обеспечивают мощные электродвигатели, которые соединяются с ними посредством элементов передаточного устройства: муфт, шпинделей и шестерен.

Следует знать, что основной характеристикой прокатных станов заготовочного и обжимного типа является диаметр рабочего валка. Если же в процессе обработки заготовки используется сразу несколько рабочих клетей, то в качестве такой характеристики используется диаметр валка, на котором выполняется финишная операция.

Сортовой прокатный стан, где получают изделия сложной формы и с достаточно точными геометрическими параметрами, включает в себя сразу несколько клетей, через которые прокат проходит последовательно в процессе своей обработки.

На современных предприятиях сегодня применяют универсальные прокатные станы, оснащенные 3-мя или 5-ю рабочими клетями. Часть валков таких станов (2–3) имеет диаметр 1350 мм, остальные — 800 мм. Оборудование для получения листового проката значительной толщины, как правило, оснащается одной или двумя рабочими клетями.

Рабочая ширина таких станов, формируемая длиной валков, находится в диапазоне 3,5–5,5 метров. Стан для листового металла, чаще всего, оснащается дополнительными рабочими клетями с вертикальными валками, которые обеспечивают обжатие боковых кромок формируемого листа металла. Листовой металл в виде полос производится на устройстве, оснащенном 10–15 рабочими клетями, оборудованными горизонтальными валками с длиной 1,5–2,5 метров и вертикальными валками для обжимания торцов.

У прокатного стана, как видно из его конструкции, может быть значительная длина. Наиболее примечательно в этом плане трубопрокатное оборудование, в состав которого включено одновременно три стана. На первом из них выполняется прошивка отверстия в металлической заготовке, на втором — вытяжка заготовки в трубу, на третьем — калибровка, которая осуществляется для придания готовому изделию требуемого диаметра. На деталепрокатных станах заготовка подвергается как винтовой, так и поперечной обработке.

Устройство прокатного стана

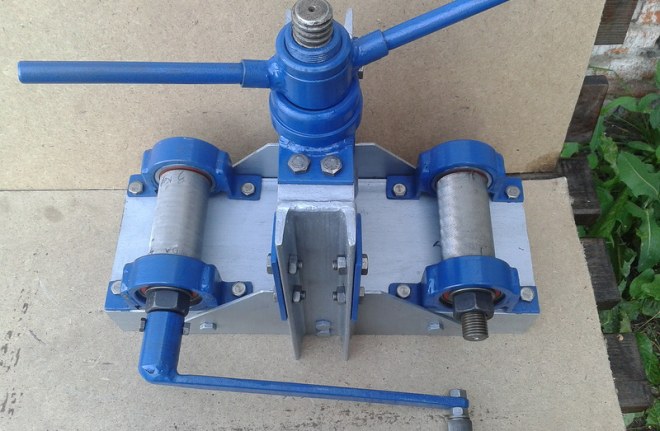

Изготовление прокатного стана своими руками

Если вам необходим маломощный прокатный стан для использования в домашней мастерской, то его вполне возможно сделать своими руками. Использовать такое оборудование, несмотря на простоту его конструкции, можно для выполнения различных видов работ. Так, с его помощью получится самостоятельно изготавливать проволоку различного диаметра, рихтовать или резать листовой металл, толщина которого не превышает 0,5 мм.

Для того чтобы изготовить такое прокатное оборудование, понадобятся следующие конструкционные элементы: две мощные стойки, стальной прут диаметром 5 см, верхняя плита, болты с гайками (М10), две шестерни и зубчатое колесо, бронзовые втулки и подшипники, пружины и упоры.

Собирается конструкция такого самодельного прокатного стана в следующей последовательности:

- из стоек и стальной плиты путем их соединения при помощи болтов и гаек создается подобие клети;

- на стойках монтируют два рабочих вала, которые предварительно вытачивают из стального прутка и закаляют для придания им повышенной твердости;

- нижний вал устанавливается между стоек при помощи втулок с подшипниками, а верхний вал, являющийся подвижным, монтируется на специальные ползуны, движение которых вверх ограничивается упорами;

- постоянное сжатие двух рабочих валов обеспечат пружины, которые следует закрепить одновременно на плите-основании и верхнем валу.

Вариант исполнения ручного прокатного стана

Для того чтобы такой прокатный стан работал, необходимо обеспечить синхронное вращение рабочих валов. Решается эта задача за счет зубчатой передачи, которая передает крутящий момент от шестерни, закрепленной на нижнем валу, к шестеренке, установленной на одной оси с верхним валом. Чтобы привести в движение весь механизм, необходимо прокрутить рукоятку, жестко соединенную с нижней шестерней. Что удобно, зазор между рабочими валами такого стана можно регулировать.

Универсальность такого оборудования обеспечивается за счет установки на него валов разной конструкции. Так, использование валов в виде дисковых ножей дает возможность резать листовой металл, а рабочие элементы с канавками требуемого размера позволяют производить проволоку. Можно использовать такое несложное оборудование и для того, чтобы формировать ребра жесткости на заготовке. Для этого необходимо установить на него рабочие валы, которые будут соприкасаться своими поверхностями по принципу «паз-гребень».

Источник: met-all.org

Что такое стан в строительстве

[mill]:

балочный стан [beam mill] — универс. с. для гор. прокатки широкополочных балок (специ-ализ. с.) или балок, крупносорт. профилей и др. (комбинир. с.) из катаных блюмов или непрерывнолитых заготовок как профильных, так прямоуг. и квадрат, сеч. Б. с. обычно имеет 3—8 клетей, в т.ч. универс., у к-рых горизонт, приводные (диам. ок. 1500 мм) и вертик. холостые (диам. ок. 1100 мм) валки располож. в одной плоек.

6-клет. б. с. 1300 отечест. конструкции вкл. обжимную реверс. 2-валк. клеть, две реверс, гр. клетей, каждая из к-рых сост. из универс. и вспомогат. двухвалк. клетей, и чист, универс. клети. Во вспомогат. оборуд. б. с. входят нагреват. печи с шагающ. балками, пилы гор. резки, холодильники, правильные машины и агрегаты отделки.

Получают рас-простр. непрер. б. с. В состав черновой гр. не-прер. б. с. входят окалиноломатель, обжим, реверс. 2-валковая клеть и две нереверс. 2-валковые клети. Черновая гр. может иметь тж. неск. универс. клетей;

балочный сварочный стан [welded-beam mill] — с. для произ-ва широкополочных балок из рулон, полос, стали сваркой; сост. из линий: подгот. стенки, полок, сварки балок с фор-мов.-свар. оборуд. и устр-вом для удал, грата, правильной машины и агрегата резки;

бандажепрокатный стан [tire mill] — с. для гор. прокатки бандажей ж.-дорожных колес; включает два вертик. валка: наруж. профильный для формир. реборды и внутр. гладкий, два конич. валка, оси к-рых распол. в одной пл-ти с вертик. и направл. под углом к пл-ти бандажа, и четырех направл. роликов. Конич. валки служат для обеспеч. треб. вые. бандажа. Привод, явл. наруж. и конич. валки. Прокатка идет при вращ. бандажа в горизонт, пл-ти с перемещ. внутр. валка от гидравлич. подающего механизма. По мере раскатки бандажа каретка с конич. валками перемещ. в горизонт, направл.;

волочильный стан [drawbench] — машина для обраб. металла волочением, сост. из раб. инструмента — волоки и устр-ва, обеспечив, движение обрабатыв. металла через волоку. В состав в. с. входят тж. ряд вспомогат. устр-в для механиз. и авгоматиз. произ-ва.

В завис, от принципа работы тянущ, устр-ва в. с. подразд. на с. одно- или многониточ. с прямолин. движ. обрабатыв. металла и с. с наматыв. обратыв. металла (барабанные). Первые примен. преимущ. для получ. прутков и труб, а вторые — проволоки и фасон, профилей, сматыв. в бунты. Прямолин. станы различ. по принципу действия гл. привода на цепные, гидравлич., канат, и непрер. (т.н. траковые).

Барабанные в. с. подразд. на однократ. — с одним ведущим (тянущим) барабаном, в к-рых волоч. металл протягив. через одну волоку, и многократ. — станы с неск. барабанами, в к-рых металл одноврем. подверг, волоч. через ряд последо-ват. установл. волок. Многократ. в. с. м. б. со скольж. проволоки (по корпусу тягового барабана) и без скольж., в к-рых синхрониз. скор. тяг. барабанов осуществл. поср. натяжных устр-в м-ду тяг. барабанами и последующими волоками, образ, петли из протягив. проволоки. В. с. хар-риз. диам. ведущ. барабана, сост. от 150 до 2800 мм. Уд. усилие волоч., развив, в. с., 1,0-2,5 ГПа;

деталепрокатный стан [parts-rolling mill] — с. (1.) поперечно-винт. прокатки для получ. круг, заготовок перем. сеч. (валов, осей, роликов и пр.), прокаткой в трех конич. или диск, валках, распол. в раб. клети под 120° один к др. и снабж. гидравлич. нажим, устр-вом, обес-печ. синхр. перемещ. валков относит, оси прокатки по зад. закону. В России деталепрокат. с. разных конструкций были созданы в 1950— 1960-х гг. под руководством акад. А. И. Цели-кова;

дрессировочный стан [skin-pass mill, temper mill] — одно- или двухклет. прок. с. для дрессировки лист, проката;

зубопрокатный стан [gear-rolling mill] — специализир. двухвалковый стан с зубч. валками для гор. прокатки зубч. колес и звездочек;

калибровочный стан [sizing mill] — 1. Трубопрокат. с. для калибров. (2.) По диам. без оправки труб в линии агрегатов гор. прокатки; может включать 1—7 раб. клетей. Типовой калибровоч. стан сост. из двухвалк. клетей, рас-полож. одна относит, др. под 90°. Привод — с горизонт, или наклон, располож. двигателей. 2. Волочильный стан для хол. калибров. (1.) прутков и профилей для повыш. точн. их размеров;

колесопрокатный стан [wheel-rolling mill] — прокатный с. для гор. раскатки диска с ободом и гребнем при произ-ве цельнокат. колес из предварит, профилиров. на прессе заготовки;

кольцспрокатный стан [ring-rolling mill] — с. для гор. прокатки колец диам. 200-6000 мм, напр, для подшипников и колесных бандажей. К. с. для получ. кольц. заготовок из прутка включ. устр-во для резки прутков, нагре-ват. индукц. устр-во, устр-во для зацентровки прутка, двухвалк. прошив, с., трехвалк. с. поперечно-винт. прокатки с валками, имеющими винт, калибр.

Для раскатки (прокатки) бесшов. колец в откр. калибрах использ. одно- и двухклетевые станы горячей прокатки. Обычно к. с. включ. наруж. (приводной) и внутр. (холостой) гл. валки и центрир. ролики для стабилиз. заготовки при прокатке и придания кольцу прав, формы. При прокатке небольших колец использ. ротор, схему с неск. внутр. валками (оправками) на поворот, столе. Для прокатки колец сред, (наруж. диам. до 500 мм) и больших (наруж. диам. до 6000 мм) размеров наиб, распростр. конструкция к. с. с привод, или холост, конич. торцев. валками, обжим, кольцо по высоте. В состав соврем, к. с., прокатных клетей, входят прошивной и калибровочный прессы для получ. заготовки, нагреват. и закалоч. печи, конвейеры, подъемники, кантователи и др. оборуд. Сортамент к. с. включ., кр. колец, бандажи, колеса, фланцы и т.д.;

Круппа-Платцера стан [Krupp-Platzer mill] — листопрок. с. хол. периодич. прокатки (пре-имущ. цв. металлов и сплавов) с возвр.-по-ступат. движ. четырехвалк. клети с большими обжатиями за проход;

маятниковый стан [pendulum mill] — с. гор. или хол. прокатки, в к-ром вращ. раб. валки закрепл. на концах рычагов и соверш. качат. движ. В момент схождения раб. валков м-ду ними задающим механизмом медл. проталкив. заготовка. Прокатка идет при движ. валков в обоих направлениях. Примен. для гор. и хол. прокатки полосы и заготовок гл. обр. трудно-деформир. металлов и сплавов. Интенс. разогрев металла в очаге деформ. уменьш. сопро-тивл. деформации металла и позв. увеличить обжатие. Клеть имеет две пары валков, — в горизонт, и вертик. пл-тях;

непрерывный стан [continuous (hot) mill, tandem (cold) mill] — многоклет. с. гор. прокатки полосы, в к-ром металл находится одновременно во всех или неск. клетях. Черн. гр. н. с. обычно включает вертик. (иногда и горизонт.) окалиноломатель и 4—6 четырехвалк. универс. клетей, часть к-рых м. б. двухвалк. универс.

Располож. за черн. гр. протяжен, про-межут. рольганг снабжают теплоотражат. экранами или теплозащит, панелями для уменьш. теплопотерь раската. На нем может тж. уста-навл. промежут. моталка. Чист. гр. н. с. включает летучие ножницы для обрезки перед, (иногда и зад.) конца раската, гидросбив окалины, 6—7 четырехвалк. клетей с петледержателями и направл. линейками м-ду ними. 3—4 последние клети чист. гр. снабж. автоматич. системами регулиров. толщины, попереч. профиля и плоскости, полосы с соответст. исполнит, механизмами (гидравлич. нажим, устр-вами, противоизгибом, устр-вами для осев. смещ. профилиров. валков или скрещ. осей валков и т.д.). За чист, группой на отвод, рольганге установлен участок ламинар. охлажд. полосы для регулир. структуры и св-в металла, 2—3 ролик, барабанные моталки и подземный конвейер для транспорт, рулонов на склад рулонов или в цех хол. прокатки. Н. с. последнего поколения имеют длину бочки валков > 2000 мм, скор, прокатки 1000 мм) с толш. стенки 40— 160 мм из литых или кованых гильз;

раскатной стан [elongator] — трубопрок. с. прод., попер.-винт, или периодич. прокатки для раскатки толстост. гильзы на оправке в черн. трубу. В составе ТПА примен. автомат-стан, стан-тандем, непрер., реечный, трех-валк. стан попер.-винт, прокатки, двухвалк. стан попер.-винт, прокатки с приводными направл. дисками, пилигримовый стан; устанавливаются после оборудования для прошивки заготовки;

расширительный стан [expanding mill] — с. попер.-винт. прокатки для обжатия заготовки по толщине стенки на оправке двумя грибо-вид. валками с одноврем. увелич. диам. трубы (расшир.); примен. в основном для произ-ва труб из меди и ее сплавов;

редукционный стан [reducing mill] — мно-гоклет. непрер. трубопрок. с. прод. прокатки без оправки для редуцирования труб (до 80 %); позволяет уменьшать диам. труб без измен, или с измен, толщ, стенки. Р. с. может включать до 24 раб. двух-, трех- и реже четырехвалк. клетей;

редукционно-растяжной стан [stretch-reducing mill]— многоклетевой непрерывный с. для гор. редуциров. труб с натяж. м-ду клетями; позв. уменьшать как диам., так и толщ, стенки прокат, труб;

реечный стан [rack-type drawbench] — трубопрок. с. для изгот. из полого стакана, получ. прошивкой на прессе или гильзы с закат, концевой частью черн. толстост. трубы, проталкиванием их на дорне через ряд последоват. установл. ролик, обойм или колец. Р. с. сост. из станины для зубч. рейки, рейки, ее привода, станины для ролик, обойм, непривод, ролик, обойм и оборудования для циркуляции дор-нов;

рельсобалочный стан [rail-and-structural mill] — с. для гор. прокатки ж.-дорожных рельсов, балок тавр. сеч. (высотой от 240 до 600 мм) и др. крупных фасон, профилей. Р. с. отечеств, конструкции включ. в первой линии реверс, двухвалк. клеть, а во второй — две черн. трехвалк. и одну чист, двухвалк. клети с приводом от одного двигателя, и одну чист, двухвалк. клеть с приводом от отд. электродвигателя. Для прокатки тавр, балок с широкими полками предусмотрена замена чистовой двухвалк. клети универс. клетью. За рубежом рельсобалоч. станы лин. типа заменяют специализиров. универс. балочными и рельсовыми станами с последоват. (ступенчатым) располож. клетей в две или три линии или станами полунепрер. и непрер. типа. Действующие станы дооборудуют группами из универс. и вспомогат. клетей. При прокатке рельсов использ. универс. клети повыш. жестк. с вертик. валками разных диам.;

сортопрокатный стан [bar-and-section mill] — с. для гор. прокатки разных сорт, профилей из блюмов и деформиров. или литых заготовок. Осн. параметром сортопрокат. стана явл. номин. диам. валков чист, клети. Сортопрок. станы подразд. на: крупносорт. (с валками диам. 500-800 мм), среднесорт. (350-500 мм), мел-косорт. (250-350 мм), проволочные (270-320 мм), штрипс. (полос.) комбиниров., рельсо-балочные, универс. для прокатки широкополочных балок. С. с. может работать по поточному или непрер. принципу, а тж. на основе принципа бесконечной прокатки. В завис, от располож. раб. клетей различ. след, типы с. с.: линейный, последоват. (ступенч.), полунепрер., непрер. и бесконечной прокатки;

стан Сеидзимира [Sendzimir mill] — мно-говалк. с. ход. прокатки полосы с двумя раб. и 18 опорн. валками (в т.ч. четырьмя привод., располож. по схеме 1+2 + 3 + 4);

стан Стеккеля [Steckel mill] — листопрок. реверс, с. гор. прокатки тонких полос, на вход, и выход, сторонах к-рого располож. печные моталки, обеспеч. прокатку в узком темп-рном интервале; использ. для прокатки трудноде-формир. сталей и сплавов;

стан-тандем [tandem mill] — с. с двумя последоват. располож. двухвалк. клетями прод. прокатки. Валки имеют короткую бочку с одним калибром. Предназн. для раскатки гильзы в черн. трубу на короткой закрепл. на стержне оправке. В каждой клети осуществл. один раб. пропуск гильзы. Выход, стороны клетей снаб. оборудов. для осевой выдачи черн. трубы;

стан холодной прокатки полосы [cold strip mill] — непрер. (в каждой кл. один пропуск) многоклет. (число клетей от трех до шести) четырех- или многовалк. с. для прокатки полосы в виде рулона в хол. сост., без нагрева или с использ. адиабатич. эффекта деформации. Непрер. четырехклетевой с. х. п. примен. для произ-ва полос мин. толщ. 0,22—0,25 мм и шир.

1370—2350 мм в рулонах массой до 30— 35 т. Непрер. пятиклет. с. х. п. примен. для прокатки полос мин. толщ. 0,17—0,23 мм и шир. до 2150 мм в рулонах массой до 40—60 т, жеста и полос из электротехнич. стали мин. толщ. 0,15-0,18 мм и шир. до 1300 мм в 30-46-т рулонах. Непрер. шестиклет. с. х. п. примен. для прокатки тонкой жести толщ. 0,08—0,1 мм шир. 500—1300 мм в 30—46-т рулонах (макс. скор, прокатки 40 м/с).

С. х. п. имеет вход, сторону, т.е. комплекс устр-тв, обеспечив, подгот. металла к прокатке и задачу его в прокат, клеть, и выход, сторону, обеспечив, отвед. прокат, металла. С. х. п. включ. в состав совмещ. агрегатов: с непрер. линией травл., с линией не-прер. отжигай др.;

стан холодной прокатки труб [cold pilger (reduction (rockright) mill] — с. для хол. прод. пе-риодич. прокатки труб диам. 16-250 и 450 мм и толщ, стенки от 0,3 до 25 мм с клетью или обоймой, соверш. возвратно-поступат. движ., при к-ром раб. валки совершают вращ. движ.; сост. из раб. клети, гл. привода, механизмов подачи и поворота трубы, системы смазки и управления;

стан холодной прокатки труб со стационарной клетью [stationary cold-reduction mill] — с. для хол. прод. периодич. прокатки труб диам. от 8 до 45 мм и толщ, стенки 0,3—5 мм со стац. клетью, в к-рой — пара раб. валков, на раб. пов-ти каждого — два кольц. ручья с криво-лин. раб. участками. Валки вращ., встречно, в рез-те заготовка на короткой профилиров. оправке соверш. в процессе деформ. возвр.-по-ступат. движ.;

стан шаговой прокатки [step rolling mill] — с. для прокатки-ковки гор. заготовки четырьмя профилиров. бойками, располож. попарно в двух взаимно перпендик. плоскостях, привод, в колебат. движ. от электродвигателя через рычажно-эксцентрик. передачу и поочередно деформир. металл в каждой пл-ти;

стан-элонгатор [elongator, elongating mill] — с. попер.-винт. прокатки с двухконус. валками для прошивки дна стакана, выравнив. стенки по попереч. сеч., уменьш. толщ, стенки и удлин. толстост. гильзы на короткой удер-жив. оправке; устанавл. (один или два) в составе ТПА после прошивного пресса или пресс-валкового прошивного стана;

толстолистовой стан [plate mill] — с. для гор. прокатки лист, проката толщиной от 4 до 50 мм и плит толщиной от 50 до 380 мм, включ. одну или две двух- или четырехвалк. реверс, клети с раб. валками диам. до 1200 мм и длиной бочки до 5500 мм и опорн. валками диам. до 2400 мм, а тж. отд. стоящую клеть с вертик. валками, к-рую использ. и как окали-ноломатель, и для устран. разноширин. раската. В Японии на одном из соврем, станов 1-я клеть снабж. гидронаж. устр-вом, обеспечив, получ. листа перем. профиля по длине с клиновидными участками по концам. При прокатке во 2-й клети указ, разнотолщ. гарант, прямоуг. форму сеч. листа;

трехвалковый раскатной стан [Assel mill (elongator)] — с. попер.-винт. прокатки для гор. раскатки толстост. гильзы в черн. трубу на длинной плав, (самоустанавлив.) оправке. Т. р. с. сост. из вход, стороны с механизмом задачи гильзы с оправкой, раб. клети с валками, располож. под углом 120°, гл. привода и выход, стороны снабж. центрователями и установл. за выходной стороной оправкоизвлекателем; входит в состав специализиров. ТПА;

трубопрокатный стан [tube-rolling mill] — трубопрокатный агрегат (ТПА) — комплекс прокатных станов и др. машин, служ. для всего технологич. процесса произ-ва металлич. цельнокат. (бесшовных) труб, начиная от транспортир, исх. заготовки со склада и кончая контролем кач-ва труб и отправкой их потребителю. Осн. операции, выполняемые т. с.: нагрев круг, заготовки или слитка, прошивка отверстия обычно на прошив, стане методом винт, прокатки, раскатка получ. гильзы на удлинит, стане (элонгаторе) (с целью увеличения ее длины и уменьш. толщины стенки), калибровка (редуцирование), т.е. уменьш. диам. прокат, трубы, правка, обрезка концов и контроль кач-ва готовой продукции.

Все машины, выполн. эти операции, связаны транспорт, механизмами, обеспечив, полную автоматиз. и поточи, произ-ва. Размер т. с. определяется макс. диам. прокатыв. труб, а тип т. с. — в основном конструкцией удлинит, стана. По этому признаку различ. 4 типа т. с.: с не-прер., короткооправочным, трехвалк. и пилигрим, удлинит, станом.

Т. с. с непрерывным удлинит, станом наиб, произв-ны и с 1950-х гг. широко примен. для прокатки труб диам. до 110 мм. Непрер. удлинит, стан, устанавлив. за прошивным, состоит обычно из 9 раб. клетей, где гильза без промежут. нагрева прокатыв. на длин, оправке в тонкост. трубу (до 400 труб длиной 25-30 м в час). Т. с. с короткооправочным удлинит, станом были разраб. (кон. XIX — нач. XX вв.) швед. инж.

Р. Штифелем. Стан Штифеля предст. одноклет. стан-дуо с валками диам. 650-1100 мм. Труба прокатыв. на короткой оправке в калибре м-ду валками, на конце длин, штанги. Для повтор, прохода в той же клети труба возвращ. и подается вновь. Эти станы примен. для произ-ва труб диам.

60-450 мм. В 1975 г. росс, станкостроители усовершенст. такие т. с.: вместо одноклет. двухпроход. корот-кооправоч. стана применен т. наз. тандем — 2 короткооправоч. клети, располож. одна за другой, что позволило повысить произ-ть агрегата и точность размеров прокатыв. труб. Т. с. с трехвалковым удлинит, станом примен. для получ. толстост. труб диам.

35—200 мм, напр., из подшипник, стали для произ-ва колец подшипников кач. Эти станы разработаны амер. инж. В. Асселом и были введены в экспл. в 1920-х гг. Отличит, особ-ть их — примен. для удлин. гильзы стана винт, прокатки с тремя конич. валками диам. 250-500 мм, располож. под углом к оси прокат, трубы и вращ. в одном направлении.

Труба м-ду валками вращ. в противопол. напр, и одноврем. движется вдоль оси. ТПА с пилигрим, с. примен., гл. обр., для произ-ва бесшов. труб больших диам. (400-700 мм). Этот стан (наз. тж. пильгерным) двухвалк. с периодич. калибровкой валков. Прокатка ведется на цилиндр, оправке с шаг. подачей трубы при каждом обороте валков спец. механизмом;

трубосварочный стан [tube-welding mill] — комплекс машин для выполн. всех техноло-гич. операций при произ-ве металлич. труб методом гибки их из полосы или листов и последующей сварки кромок. Тип т. с. опред. располож. свар, шва (прод. или спир. — по винт, кривой) и способом сварки.

Наиб, распростр. т. с. со сваркой давл. (с нагревом сварив, кромок током повышенной и вые. частоты или контактным способом — сопротивления и в плам. печах) и плавл. (дуг. под флюсом или в нейтр. газах). Первый из этих способов широко примен. для произ-ва труб диам. до 500 мм с прод. или спир. швом. При произ-ве труб диам. < 100 мм в состав т. с. включ. редукц. стан.

Т. с. с дуг. сваркой примен. преимущ. для изгот. труб диам. от 500 до 1620 мм (и более); сварка — снаружи и внутри трубы. Т. с. печной сварки служат для произ-ва водо-, газопроводных труб только с прод. швом диам. 10—114 мм. Этот способ наиб, произ-н. На совр. станах скор, выхода трубы достиг.

20 м/с при диам. 10 мм;

циклоидальный стан [cycloidal mill] — полос, с. хол. прокатки периодич. действия, в к-ром холостые раб. валки соверш. возвр.-постулат, движ., а подача прокатыв. металла происходит периодич. Ц. с. имеет верх, и ниж. подушки, в каждой из к-рых помещены раб., два промежут. и три опорных валка.

Перемещ. оси раб. валков при деформации происходит по циклоиде вследствие кач. без скольж. по плоской плите подушек с опор, пов-тью, опи-сыв. двумя радиусами. Возвр.-поступат. движ. подушек осуществл. за счет кривошипно-ры-чаж. механизма. Металл в р-р валков подается клеш, захватом, перемеш. от самостоят, эксцентрик, механизма. Ц. с. использ. для обраб. цв. металлов и сплавов. За один проход толщина исх. заготовки уменьш. в 15 раз;

шаропрокатный стан [ball-rolling mill] -двухвалк. с. попер, прокатки с калибрами винт, профиля с перем. шагом для прокатки стальных шаров диам. 25-125 мм.

Источник: markmet.ru

ПРОКАТНЫЙ СТАН

агрегат для обработки давлением (прокатки) металлов и других материалов между вращающимися валками. Представляет собой систему машин, выполняющих, помимо прокатки, ряд вспомогательных операций: транспортирование заготовок со склада к нагревательным печам и к валкам стана, передвижение по стану, резку на части, кантование, правку и т. п.

Время и место появления первого прокатного стана неизвестны. Наиболее ранний документ (рисунок с описанием), характеризующий устройство для прокатки олова, оставлен Леонардо да Винчи (1495). До кон. 17 в. привод прокатного стана был ручным, в 18 в. – от водяного колеса. В кон.

18 в., когда для привода прокатных станов стали применять паровые машины, прокатка превратилась в один из трёх основных этапов производственного цикла металлургического производства, вытеснив менее производительный способ – ковку. Прокатный стан с калиброванными валками был сконструирован в 1783 г.

Г. Кортом (Великобритания). В 30—40-х гг. 19 в. в связи с интенсивным развитием железнодорожного транспорта первостепенное значение приобрела прокатка рельсов. Дальнейшее развитие конструкций и специализация прокатных станов привели к появлению в США в кон. 19 в. блюмингов и слябингов.

В 1867 г. Г. Бедсон (Великобритания) построил первый проволочный стан. В 1885 г. братья М. и Р. Маннесман (Германия) изобрели способ винтовой прокатки бесшовных труб. Электропривод прокатного стана впервые был применён в 1897 г. в Германии.

Оборудование прокатных станов, служащее для деформации металла между вращающимися валками, называют основным, а для выполнения прочих операций – вспомогательным.Основное оборудование состоит из одной или нескольких главных линий, в каждой из которых располагается три вида устройств: рабочие клети (одна или несколько); электродвигатели для вращения валков и передаточные устройства от электродвигателей к прокатным валкам. Наибольшее распространение получили станы с горизонтальными валками: двухвалковые (дуо), трёхвалковые (трио), четырёхвалковые (кварто) и многовалковые. Для обжатия металла по боковым поверхностям используют клети с вертикальными валками, называемые эджерами. Станы, у которых вблизи горизонтальных валков расположены вертикальные, называются универсальными. В станах винтовой прокатки валки располагаются в рабочей клети косо. Такие станы применяют для прокатки труб, осей, шаров и т. д.

Конструкция главных деталей и механизмов прокатных станов, несмотря на их различное назначение и многообразие, в основном одинакова. Она включает валки прокатные, подшипниковые узлы, механизмы для установки валков, станину, муфты. Главный признак, определяющий конструкцию прокатного стана, его назначение в зависимости от сортамента продукции.

Различают прокатные станы заготовочные, в т. ч. блюминги и слябинги, листовые и полосовые, сортовые, трубопрокатные и деталепрокатные. Конструкция слябингов позволяет получать заготовку для последующего производства листового проката. Конструкция блюмингов является более универсальной. На них получают заготовку для последующего производства проката любого вида.

В связи с этим в 1-й пол. 20 в. слябинги вышли из употребления. Их функции стали выполнять блюминги. Толстолистовые, листовые и полосовые станы горячей прокатки предназначены для получения плит толщиной 50—350 мм, листов толщиной 3—50 мм и полос (сматываемых в рулоны массой 15–50 т) толщиной 1.2—20 мм. Сортовые станы разнообразны по своей характеристике и расположению оборудования.

Основные типы: универсальные, рельсо-балочные, крупносортные, среднесортные, мелкосортные и проволочные. Трубопрокатные агрегаты состоят обычно из трёх станов. Первый стан производит прошивку отверстия в заготовке или слитке методом винтовой прокатки, второй служит для вытяжки прошитой заготовки в трубу и третий – для калибровки (редуцирования), т. е. уменьшения диаметра прокатанной трубы. Деталепрокатные станы работают, используя винтовую прокатку, и служат для производства точных заготовок деталей машиностроения: круглых валов, шаров, винтов, зубчатых колёс, фрез, свёрл и др.

Энциклопедия «Техника». — М.: Росмэн . 2006 .

Смотреть что такое ПРОКАТНЫЙ СТАН в других словарях:

ПРОКАТНЫЙ СТАН

машина для обработки давлением металла и др. материалов между вращающимися валками, т. е. для осуществления процесса прокатки (См. Прокатка), в. смотреть

ПРОКАТНЫЙ СТАН

ПРОКАТНЫЙ СТАН, машина для обработки давлением металла и др. материалов между вращающимися валками, т. е. для осуществления процесса прокатки; в боле. смотреть

ПРОКАТНЫЙ СТАН

[(rolling) mill] — комплекс машин и механизмов для пластической деформации металла в валках прокаткой. Оборудование прокатного стана для деформирования металла называется основным, а для прочих операций — вспомогательными (транспортирующие рольганги, пилы, ножницы, моталки и т. п.) или отделочным (правильные машины, зачистные устройства и др.). По назначению прокатные станы делят на 5 основных видов, которые, в свою очередь, можно подразделяют на несколько типов: обжимные и заготовочные (блюминги, слябинги, заготовки сортовые, трубозаготовки); сортовые (рельсобалочные, крупно-, средне- и мелкосортовые, проволочные); листовые — горячей прокатки (широкополосовые, толсто- и тонколистовые) и холодной прокатки (листовые, ленто-, фольгопрокатные, плющильные); трубопрокатные; специальные (колесо-, шаро-, бандажепрокатные, для зубчатых колес и др.). Обжимные, заготовочные и сортовые прокатные станы характеризуются диаметром рабочих валков, листовые — длиной бочки валков, трубопрокатные — наружным диаметром труб. По числу валков прокатные станы классифицируются на двух-, трех-, четырех-, шести- и многовалковые (в т. ч. планетарные) ; по числу рабочих клетей на одно-, двухклетевые и т.д.; по расположению клетей на линейные (клети располагаются в одну или несколько линий), непрерывные (клети располагаются одна за другой) и полунепрерывные; по направлению вращающихся рабочих валков на: нереверсивные и реверсивные.

Рис. 1. Схема расположения валков в рабочей клети прокатного стана; а — двухвалкового; б — трехвалкового; в — четырехвалкового; г — шестивалкового; д — двенадцативалкового; е — двадцативалкового; ж — универсальногоЧисло и расположение рабочих клетей прокатного стана определяется его назначением, требуемым числом проходов металла между валками для получения данного профиля и заданной производительностью.По этому признаку прокатные станы подразделяют на 8 типов.

К одноклетевым станам относятся большинство блюмингов, слябинги, шаропрокатные станы, станы для холодной прокатки листов, ленты и труб. Если в одной рабочей клети не удается расположить необходимое число калибров (Смотри Калибровка прокатных валков) или требуется высокая производительность, применяются станы с несколькими рабочими клетями.

Наиболее совершенный многоклетевой непрерывный стан, в котором металл одновременно прокатывается в нескольких клетях. Непрерывные станы служат для горячей прокатки заготовки, полос, сортового проката, проволоки, труб, а также для холодной прокатки листов, жести, ленты и других профилей. Скорость прокатки на прокатных станах весьма различны. У обжимных, заготовочных, толстолистовых, крупносортных прокатных стан скорость прокатки составляет 2 — 8 м/с. Наибольшие скорости прокатки характерны для непрерывной прокатки: сортового проката — 10-20 м/с; полосового — 25-35 м/с; проволоки — 50 — 70 м/с; холодной прокатки жести — около 40 м/с.

Рис. 2. Схемы расположения рабочих клетей прокатного стана: 1 — одноклетевого; 2 — линейного; 3 — сдвоенного; 4 — ступенчатого; 5 — непрерывного (а — с групповым приводом; б — с индивидуальным приводом); 6 — полунепрерывного; 7 — последовательного (cross-counlry); 8 — шахматного

Заготовочные станы могут быть двух типов в зависимости от исходного металла — слитков, отлитых в изложницах, или непрерывнолитых заготовок. В первом случае заготовочный стан является также обжимным.

Типичные представители таких станов — слябинг, когда требуемая плоская заготовка крупных размеров (слябы) и блюминг с установленным за ним собственным заготовочным непрерывным станом, если требуемые прокатные заготовки квадратного или круглого сечения для сортовых, проволочных и трубопрокатных станов. За последней клетью этих станов располагаются летучие ножницы для разрезки заготовки на куски требуемой длины или пилы и стеллажи для резки, охлаждения и осмотра заготовки. Заготовочные станы могут иметь две непрерывные группы клетей с горизонтальными и вертикальными (для исключения кантовки металла) валками. В этом случае заготовочны стан для выпуска заготовок больших размеров имеет в разрыве между группами клетей летучие ножницы и МНЛЗ в целях использования тепла неостывшего металла.

Листовые и полосовые станы горячей прокатки предназначаются для производства плит толщиной 50-350 мм, листов толщиной 3-50 мм и полос (сматываемых в рулон) толщиной 1,2-20 мм. Толстолистовые станы состоят из 1 — 2 двух и четырехвалковых — клетей с длиной бочки валков 2,8 — 5,5 м, иногда с установленными перед ними дополнительными клетями с вертикальными валками для обжатия боковых кромок.

Для прокатки полос наибольшее применение получили широкополосные непрерывные или полунепрерывные станы, состоящие из 10 — 15 четырехвалковых клетей с длиной бочки валков 1,5 — 2,5 м и нескольк клетей с вертикальными валками. Весь прокатываемый металл сматывается в 15-50-т рулоны. Эти станы значительно более производительны, чем толстолистовые, поэтому они используются также и для прокатки толстых (4-20-мм) листов, которые изготавливаются при разматывании рулонов и их разрезке. Со стороны выхода металла из валков устанавливаются выходящие рольганги и большое количество вспомогательного оборудования для обработки и транспортировки проката; у толстолистовых станов — правильные машины, ножницы, печи для термической обработки и т.д., а у широкополосных станов — моталки для сматывания полос в рулоны, конвейер для транспортировки рулонов и оборудования для разматывания рулонов, их правки и разрезки на листы.

Сортовые станы весьма разнообразны по своим характеристикам и расположению оборудования. Основные типы: универсальные станы для прокатки широкополочных балок, состоящих из трех или пяти клетей, последовательно расположенных, 2 или 3 из которых универсальные с горизонтальными валками диаметром около 1500 мм, а 1 или 2 — дуо с валками диаметром около 800 мм; рельсо-балочные станы ступенчатого типа из двух или нескольких линий с рабочими клетями трио и дуо и валками диаметр около 800 мм; крупносортовые станы ступенчатого или полунепрерывного типа из двух или нескольких линий с рабочиим клетями трио и дуо и валками диаметр около 650 мм; среднесортные станы ступенчатого типа в 2 или 3 линии, полунепрерывные и непрерывные; мелко-сортовые станы, большей частью непрерывные или полунепрерывные; узкополосные непрерывные станы и проволочные непрерывные станы.

Сортовые станы, как и листовые, имеют разнообразное вспомогательное оборудование, устанавливаемое по движению потока прокатываемого металла и выполняющие без участия ручного труда все операции, от выдачи со склада исходной заготовки до передачи проката на склад готовой продукции. Станы холодной прокатки изготовляются следующих основных типов: листовые — для штучной прокатки; широкополосные листовые — для рулонной прокатки; лентопрокатные — для производства ленты толщиной от 1 мкм до 4 мм и шириной от 20 до 600 мм, сматываемых после прокатки в бунты или рулоны; фольгопрокатные — для прокатки полосы толщиной < 0,1 мм; плющильные — для обжатия проволоки в узкую ленту на гладких валках (состоящих из одной или несколькими клетей); станы для холодной прокатки труб. При рулонной прокатке полос с обеих сторон рабочие клети устанавливаются намоточно — натяжные барабаны-моталки, которые служат для разматывания рулонов перед подачей металла в валки и сматываются при выходе из валков. Станы холодной прокатки также имеют разнообразные вспомогательные оборудования, выполняющие все операции от выдачи исходной заготовки до транспортировки проката на склад готовой продукции. Деталепрокатные станы работают в основном на принципе поперечной и винтовой прокатки и служат для производства точных заготовок деталей машиностроения — колес, колец, круглых периодических валов, шаров, винтов, ребристых труб, а также инструмента — червячных фрез, сверл и др. Эти станы разнообразны по конструкции, высокомеханизирован и автоматизированы;

Смотри также:

— Стан

— шаропрокатный стан

— трубопрокатный стан

— толстолистовой стан

— стан-элонгатор

— стан шаговой прокатки

— стан холодной прокатки труб роликами

— стан холодной прокатки труб со стационарной клетью

— стан холодной прокатки труб

— стан холодной прокатки полосы

— стан-тандем

— стан Стеккеля

— стан Сеидзимира

— сортопрокатный стан

— рельсобалочный стан

— реечный стан

— редукционно-растяжной стан

— редукционный стан

— расширительный стан

— раскатной стан

— радиалыю-прокатный стан

— прошивной стан

— профилегибочный стан

— пресс-валковый стан

— полунепрерывный стан

— планетарный стан

— пилигримовый стан

— обкатной стан

— непрерывный трубопрокатный стан

— непрерывный стан

— маятниковый стан

— Круппа-Платцера стан

— кольцепрокатный стан

— колесопрокатный стан

— калибровочный стан

— зубопрокатный стан

— дрессировочный стан

— деталепрокатный стан

— волочильный стан

— бандажепрокатный стан

— балочный сварочный стан

— балочный стан

— трехвалковый раскатной стан

— циклоидальный стан

— трубосварочный стан . смотреть

ПРОКАТНЫЙ СТАН

в металлургии — система машин (агрегат) для обработки давлением металлов между вращающимися валками (т. е. для прокатки), а также для выполнения вспомо. смотреть

ПРОКАТНЫЙ СТАН

Прокатный стан – разновидность конвейерной технологии, в которой формование изделий осуществляется в принудительном непрерывном режиме, а туннельны. смотреть

ПРОКАТНЫЙ СТАН

ПРОКАТНЫЙ СТАН, в металлургии — машина или система машин для осуществления прокатки. Классифицируются по назначению (заготовочные, листовые, полосовые, сортовые, в т. ч. балочные и проволочные, трубопрокатные и деталепрокатные); по технологическому процессу (литейно-прокатные, обжимные, реверсивные, одноклетьевые, тандемы, многоклетьевые, непрерывные, холодной прокатки); по числу валков в клети — двух-(дуо), трех-(трио), четырех-(кварто) и многовалковые.

. смотреть

ПРОКАТНЫЙ СТАН

ПРОКАТНЫЙ СТАН — в металлургии — машина или система машин для осуществления прокатки. Классифицируются по назначению (заготовочные, листовые, полосовые, сортовые, в т. ч. балочные и проволочные, трубопрокатные и деталепрокатные); по технологическому процессу (литейно-прокатные, обжимные, реверсивные, одноклетьевые, тандемы, многоклетьевые, непрерывные, холодной прокатки); по числу валков в клети — двух-(дуо), трех-(трио), четырех-(кварто) и многовалковые.

. смотреть

ПРОКАТНЫЙ СТАН

ПРОКАТНЫЙ СТАН , в металлургии — машина или система машин для осуществления прокатки. Классифицируются по назначению (заготовочные, листовые, полосовые, сортовые, в т. ч. балочные и проволочные, трубопрокатные и деталепрокатные); по технологическому процессу (литейно-прокатные, обжимные, реверсивные, одноклетьевые, тандемы, многоклетьевые, непрерывные, холодной прокатки); по числу валков в клети — двух-(дуо), трех-(трио), четырех-(кварто) и многовалковые. смотреть

ПРОКАТНЫЙ СТАН

ПРОКАТНЫЙ СТАН, в металлургии — машина или система машин для осуществления прокатки. Классифицируются по назначению (заготовочные, листовые, полосовые, сортовые, в т. ч. балочные и проволочные, трубопрокатные и деталепрокатные); по технологическому процессу (литейно-прокатные, обжимные, реверсивные, одноклетьевые, тандемы, многоклетьевые, непрерывные, холодной прокатки); по числу валков в клети — двух-(дуо), трех-(трио), четырех-(кварто) и многовалковые. смотреть

ПРОКАТНЫЙ СТАН

— в металлургии — машина или система машин дляосуществления прокатки. Классифицируются по назначению (заготовочные,листовые, полосовые, сортовые, в т. ч. балочные и проволочные,трубопрокатные и деталепрокатные); по технологическому процессу(литейно-прокатные, обжимные, реверсивные, одноклетьевые, тандемы,многоклетьевые, непрерывные, холодной прокатки); по числу валков в клети -двух-(дуо), трех-(трио), четырех-(кварто) и многовалковые. смотреть

ПРОКАТНЫЙ СТАН

прокатный станמְכוֹנַת-עִירגוּל נ’, מְעַרגוֹלֶת נ’

ПРОКАТНЫЙ СТАН

прокатный стан. См. Завод. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО «Профессионал», НПО «Мир и семья»; Санкт-Петербург, 2003 г.). смотреть

Источник: rus-techichnical-enc.slovaronline.com