Установки УЗТМ-6,2, УЗТМ-8,75 (Уральский завод тяжелого машиностроения) предназначены для бурения стволов диаметром 6,2 и 8,75 м вчерне и глубиной до 400 и 800 м в слабых и средней крепости породах.

Над устьем ствола монтируются на самостоятельных фундаментах буровая вышка и постамент. Вращение бурового инструмента осуществляется с помощью буровой колонны ротора, приводимого во вращение электродвигателем. Буровая колонка подвешивается к талевой системе грузоподъемностью 250 т, состоящей из кран-блока, размещенного на вышке талевого блока, и крюка. К крюку подвешены вертлюг и квадратная штанга, проходящая через ротор.

Ротор с редуктором и приводным двигателем располагается на постаменте. На вышке установлены два наружных консольно-поворотных крана, предназначенных для выполнения операций при наращивании и разборке буровой колонны. Устье ствола перекрывается платформой. В комплект буровой установки входят опоры для расширителей.

Бурение ствола установкой УЗТМ-6,2 осуществляется в две-три фазы: первая — бурение передовой направляющей скважины диаметром 1,2 м; вторая — ее расширение до диаметра 3,6 м при пересечении крепких пород либо до диаметра 6,2 м — в мягких породах.

Проходка ствола

При первой фазе бурения порода из забоя ствола удаляется глинистым раствором по принципу прямой промывки. При расширенных стволах применяется обратная промывка эрлифтом.

Основные технические данные буровых установок приведены в табл. 95.

Крепление ствола производят чугунными тюбингами или железобетонными кольцами. В зависимости от способа возведения различают крепь погружную и секционную. Погружную крепь возводят следующим образом.

На раздвижных платформах устанавливают железобетонное днище, на котором монтируют несколько звеньев крепи, после чего платформы надвигают на ствол, поднимают днище с крепью, раздвигают платформу и днище с звеньями крепи опускают в ствол, заполняемый глинистым раствором до тех пор, пока днище не начнет плавать. После этого наращивают последующие звенья цепи.

По мере наращивания крепи она постепенно погружается в ствол. Для облегчения погружения крепи внутрь колонны может закачиваться глинистый раствор (балласт или жидкость). По окончании опускания крепи пространство за крепью заполняется тампонажным раствором, а балластную жидкость откачивают. Средняя скорость погружения крепи 6,5. 7,5 м/сут. Секционная крепь возводится путем опускания в ствол, заполненный глинистым раствором, отдельных секций крепи высотой до 20 м.

Тип буровой установки

Диаметр ствола, м

Максимальная глубина бурения, м

Установленная мощность электродвигателя, кВт

Одновременно потребляемая мощность, кВт

Грузоподъемность талевой системы, т

Общая масса установки, т

Технология возведения крепи следующая. Рядом с устьем ствола на самоходной тележке собирают первую секцию 5 м, подводят ее к стволу и опускают. Секцию устанавливают строго вертикально и тампонируют. После затвердевания тампонажного раствора приступают к спуску по следующих секций, которые собирают у устья ствола, опирая их на специальные кулаки.

Стволопроходческий комплекс VSM 8000

Крепь опускают на буровой колонне. При секционном креплении нагрузка на крепь значительно меньше, чем у погружной крепи, что и является основным преимуществом этого способа крепления. По окончании крепления пространство за крепью тампонируют.

Установкой УЗТМ-6,2 в Львовско-Волынском бассейне пробурено четыре ствола суммарной глубиной 1141 м. Скорость бурения 34,2 м/мес.

ЦНИИподземмашем разработан стволовой комбайн ПД-2 для сооружения стволов диаметром вчерне 6, 6,5 и 7 м. Комбайн состоит из трехэтажного каркаса, на котором смонтированы все основные механизмы.

Рабочий орган состоит из двух планетарных дисков, оснащенных в зависимости от крепости пород резцами (слабые глинистые сланцы, мергели и подобные породы) и шарошками (крепкие породы).

На каждом диске располагается 10 резцедержателей или 5 шарошек. Диск вращается вокруг своей оси и одновременно с редуктором рабочего органа вращается вокруг оси ствола. Вследствие такого вращения и сферической формы забоя порода перемещается к центру забоя, засасывается пневматическим элеватором и через систему бункеров перегружается в скипы и выдается на поверхность.

При разрушении породы комбайн распирается в стволе гидравлическими домкратами. Интервал передвижки комбайна 1,5 м. Ствол закрепляют монолитной бетонной крепью одновременно с работой комбайна.

Комбайном ПД-2 в Караганде было пройдено три ствола суммарной глубиной 1475 м со средней скоростью 45. 60 м/мес. и максимальной — 88 м/мес.

При сооружении в 1971 г. ствола шахты «Семеновская-Западная» (Донбасс) диаметром в свету 7 м была достигнута скорость сооружения ствола 177,5 м/мес. Производительность труда проходчиков составила 12,7 м готового ствола.

Комбайн, как показала его эксплуатация, эффективно может работать только в породах невысокой крепости и абразивности.

Бурение скважин большого диаметра

Скважины диаметром 0,3. 3,0 м бурятся для проветривания шахт, штолен, прокладки коммуникаций, доставки крепежных материалов и пр. Бурение скважин может вестись сплошным или кольцевым забоем. При сплошном бурении применяются установки типа РТБ (реактивнотурбинные): РТБ-1,02; РТБ-1,2; РТБ-1,72; РТБ-2,08; РТБ-2,25; РТБ-2,6; РТБ-3,2; РТБ-4,3; РТБ-6,2 и др.

Диаметр бурения скважин этими установками от 1,02 до 6 м и глубина бурения до 1000 м. Бурение может производиться в породах с коэффициентом крепости/= 6. 12. В комплект установки входят: буровая вышка, лебедка, ротор, талевая система, вертлюг и реактивно-турбинный бур.

Реактивно-турбинный бур РТБ-6М состоит из четырех параллельно расположенных турбобуров, жестко соединенных между собой траверсой и внизу плитой с четырьмя отверстиями. В траверсе закреплен переходник к бурильным трубам, а в продольной оси траверсы имеется канал, по которому подается глинистый раствор в турбобур. На переходнике турбобура укрепляют трехшарошечное долото. По окончании бурения скважины ее стенки закрепляют металлическими обечайками, собираемыми в отдельные секции высотой по 50 м. Технические скорости бурения скважин установками РТБ изменяются в пределах 40. 130 м/мес.

Институтом ВНИИБТ создана буровая установка УРТБ-6,2 для бурения стволов диаметром 6,2 м на глубину до 1000 м. Техническая скорость бурения 100 м/мес. Установленная мощность двигателя 4160 кВт. Масса установки 785 т.

Источник: bstudy.net

Введение

Сооружение вертикальных стволов и их углубка — наиболее важные звенья при строительстве и реконструкции горных предприятий, так как только после их завершения появляется возможность начать горнопроходческие работы на горизонте, которые по стоимости, а главное по трудоемкости, значительно превышают сооружение поверхностного комплекса горного предприятия.

Стоимость строительства стволов составляет 20 — 25 % от полной стоимости горного предприятия, а продолжительность строительства стволов в зависимости от глубины и горно-геологических условии — от 30 до 60 % общего времени строительства. Поэтому повышение скорости строительства и углубки вертикальных стволов имеет решающее значение для сокращения сроков строительства шахт и реконструкции горных предприятий.

Из-за недостаточного внимания к вопросам строительства вертикальных стволов и их углубки за последние годы допущено значительное отставание вертикального вскрытия в основных горнодобывающих бассейнах, что является одной из причин сокращения объемов производства.

В данном курсовом проекте рассматривается строительство скипового ствола с жесткой армировкой глубиной 600 м.

Проектом принята временная технологическая схема оснащения ствола для проходки. Проведение ствола осуществляется по совмещённой технологической схеме с использованием проходческого комплекса 2КС — 2У, временной подъёмной машины МПП — 17,5, проходческой бадьи БПСМ — 5.

В результате произведённых расчётов получена среднемесячная техническая скорость проходки ствола составила 78 м/мес.

Плановая стоимость 1м ствола составила 3071,5 руб. в ценах 1984 года.

Основные технические параметры проектируемого ствола

Выбор и обоснование форм и размеров поперечного сечения ствола

Выбор формы сечения ствола обуславливается его назначением, свойствами пересекаемых пород, сроком службы ствола, свойствами материала крепи, величиной горного давления и осуществляется в соответствии [1].

Выбранная форма поперечного сечения ствола должна быть удобной для его проходки и возведения крепи, технически пригодной для эксплуатации, экономически эффективной по затратам и соответствовать СНиП II-94-80.

Вертикальные стволы обычно имеют круглую форму поперечного сечения и редко прямоугольную, эллиптическую. Стволы круглой формы обеспечивают наибольшую устойчивость вмещающего породного массива, позволяют применить для постоянной крепи бетон, удобны для механизации основных технологических процессов при их проходке.

Размеры поперечного сечения стволов с учетом их назначения определяют расчетно-графическим методом в зависимости от типа применяемых подъемных сосудов, их размеров в плане, величины зазоров между подъемными сосудами, крепью и apмировкой, размеров лестничного и трубного отделений.

Согласно заданию на проектирование принимаем 3 клети типа 1УКН4-1.

Техническая характеристика клети 1УКН4-1

Тип проводников рельсовые, двухсторонние

Типоразмер транспортируемых вагонеток УВГ-3,3

Грузоподъемность, т 6,6

Коэффициент тары 0,76

На рисунке 1 изображена схема размещения оборудования в стволе с соблюдением необходимых зазоров. Предварительно принимается круглая форма поперечного сечения ствола диаметром 6 м в свету.

Рисунок 1 — Схема размещения оборудования в стволе

Площадь поперечного сечения ствола в свету:

Проверяем площадь поперечного сечения ствола на максимальную скорость движения воздушной струи по формуле:

где Q — количество воздуха, необходимого для проветривания, м 3 /с; Sсв — площадь поперечного сечения ствола в свету, м 2 ; =0,751 — коэффициент, учитывающий армирование ствола.

По ПБ максимальная скорость движения воздуха в стволах, предназначенных для спуска и подъема людей, допускается не более 8 м/с. Так как 4,18, то площадь сечения удовлетворяет условию скорости движения воздуха.

Выбор конструкции и материалов и расчет крепи

В качестве материала крепи ствола принимается монолитная бетонная крепь. Бетон по классу прочности принимается В20. Выбор конструкции крепи для протяженной части ствола и участков сопряжении на основании категорий устойчивости пород вертикальных выработок проводят в соответствии с критерием устойчивости [2].

Величину критерия устойчивости пород вертикальной выработки определяется по формуле

Где kг — коэффициент учитывающий взвешивающие действия воды, kг = 1;

kсб — коэффициент воздействия на ствол сопрягающихся выработок, kсб = 1;

kц — коэффициент воздействия на ствол очистных работ, kц = 1;

kt — коэффициент зависящий от времени эксплуатации kt = 1;

kб — коэффициент угла залегания пород, определяется по формуле

б — угол падения б = 15°;

Rс — расчетное сопротивление пород сжатию,

R — среднее значение сопротивления одноосному сжатию;

f — коэффициент крепости пород по шкале проф.М. М. Протодьяконова;

kс — коэффициент учитывающий дополнительную нарушенность массива пород поверхностями без сцепления либо с малой связанностью (коэффициент структурного ослабления), kс = 0,9;

Нр — расчетная глубина размещения выработки, определяется для каждой породы отдельно;

Для аргиллитов на глубине Н = 600 м критерий устойчивости определяется

Из решения критерия устойчивости пород вертикальной выработки следует, что породы относятся ко II категории устойчивости (среднеустойчивые).

Источник: studbooks.net

Механизированная проходка шахтных стволов: быстро, экономично, безопасно

Проходка шахтных стволов — один из самых длительных и дорогостоящих этапов в строительстве горно-обогатительного комбината с подземным традиционным способом добычи руды. В зависимости от горно-геологических условий месторождений стоимость проходки и крепления таких устройств в среднем может составлять от 15 до 50 % от общего объёма требуемых инвестиций в такое предприятие.

Снизить затраты на данном этапе, сократить время проходки и крепления стволов, соответственно, ускорив ввод в эксплуатацию объекта, при этом повысив уровень безопасности конструкций для людей и региона присутствия, можно за счёт проходки шахт механизированным способом.

Такие работы по новой уникальной технологии впервые на евразийском континенте ведёт компания REDPATH DEILMANN GmbH, реализуя проект на территории Республики Беларусь. Подробнее об особенностях технологии, о данном объекте, а также о компании в целом рассказал Иголка Денис Александрович , технический директор REDPATH DEILMANN GmbH

Более чем вековая история и присутствие по всему миру

Для начала немного истории. В 2018 году компании исполнилось 130 лет. В 1921–1925 годах первой в СССР построила шахтный ствол методом замораживания пород — на Верхнекамском месторождении калийно-магниевых солей в Соликамске. Стоит отметить, что этот ствол работает до сих пор.

В 1960-х годах у компании было достаточно много проектов в реализации, и доходило до того, что организация одновременно вела строительство до 15 шахтных стволов в разных местах. В 2006-м появляется еще один проект в России — по возведению двух шахтных стволов для «Уралкалия».

В 2017 году, параллельно со строительством многих других объектов, которое ведут в разных странах мира, REDPATH DEILMANN GmbH начинает возведение двух шахтных стволов методом замораживания пород с использованием уникальных шахтопроходческих комплексов SBR для «Славкалия» в Беларуси. Такой проект реализуется впервые на территории не только Европы, но и всей Евразии.

На сегодняшний день Redpath Mining как шахтостроительный холдинг имеет представительства по всему миру, на всех континентах. REDPATH DEILMANN GmbH имеет дочерние предприятия в России, Беларуси и Сербии. Количество сотрудников, работающих на всех площадках компании Redpath Mining, насчитывает около 7 800 человек, общий годовой оборот (по примеру 2019 года) составляет 1,1 млрд канадских долларов.

Способ замораживания пород — принцип остается неизменным

При проходке шахтных стволов компания использует способ замораживания горных пород, который открыли ещё в конце 19-го века. Его суть в том, что через пробуренную скважину подаётся носитель, который замораживает вокруг себя породу, насыщенную влагой.

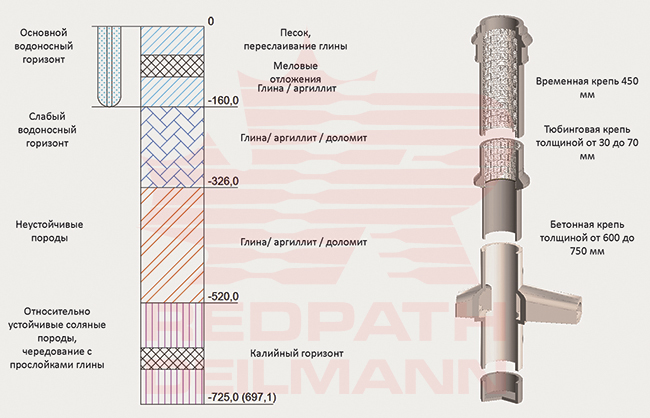

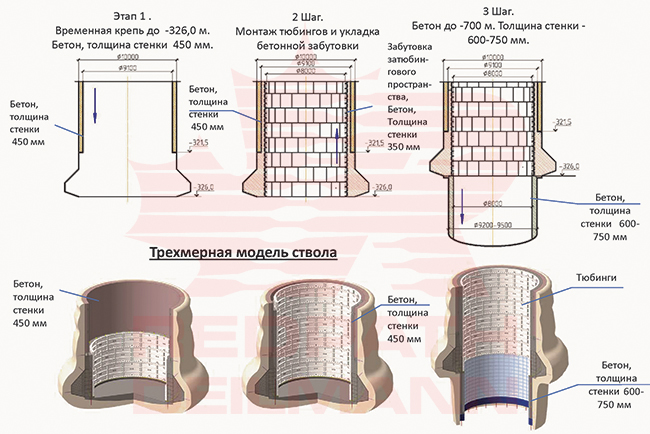

Рис. 1. Геология и гидрогеология стволов и проектные параметры крепи

За годы с первого применения технологии, конечно, изменилось многое. Стали другими инструменты, которые теперь позволяют производить работы более точно, более эффективно и быстро формировать ограждение и контролировать его на протяжении всего срока проходки стволов. Появились новые технологии, благодаря которым можно безопасно изолировать крепь, что особенно важно в калийных рудниках, чтобы избежать негативных явлений, связанных с подтоплением. Конечно, появились и новые системы мониторинга, контроля, с их помощью и с учетом моделирования можно выполнить достаточно точный прогноз результата, оптоволоконные датчики, которые позволяют непрерывно контролировать температуру по всему телу ограждения. Безусловно, изменилась техника — замораживающие компрессоры, насосное оборудование и т. д.

— Естественно, за этот более чем вековой период произошел значительный технический прогресс. И наша компания обладает всеми техническими и технологическими новинками, появляющимися в мире, позволяющими выполнить работы по замораживанию пород любой сложности, — комментирует Денис Иголка.

Вместо буровзрывного — механизированный

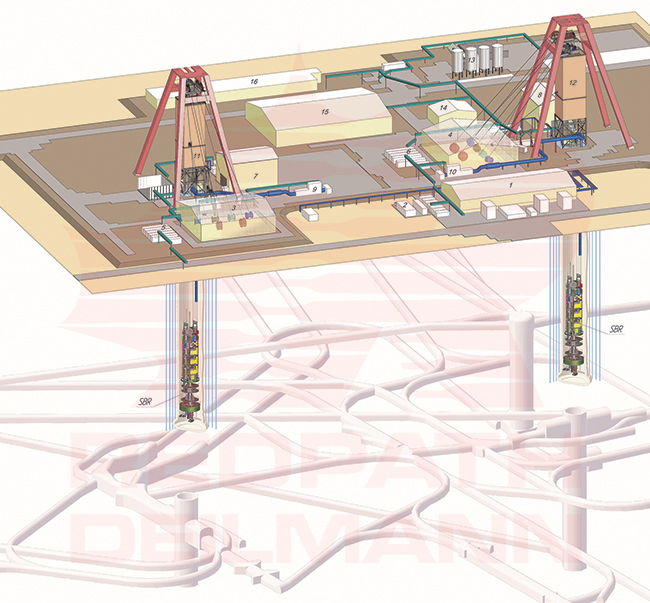

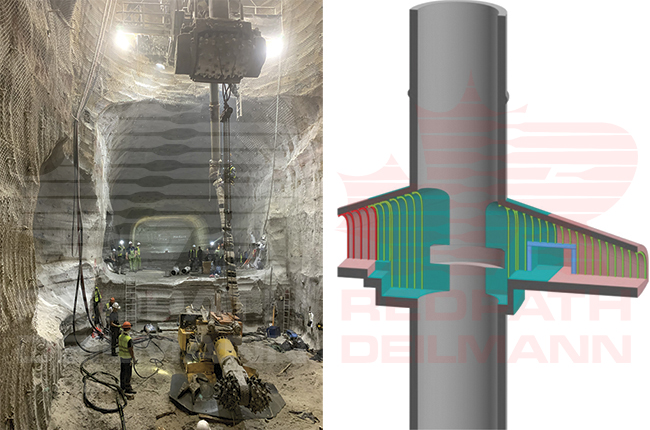

Рис.2. Выработки в околоствольном пространстве

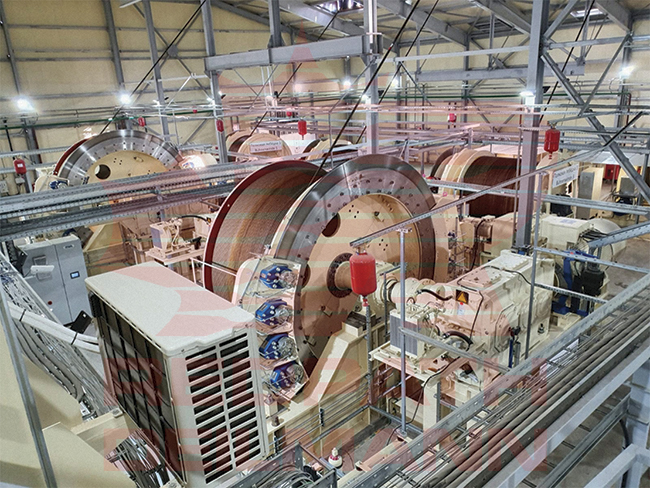

Рис. 3. Подготовка поверхностного комплекса для проходки шахтных стволов

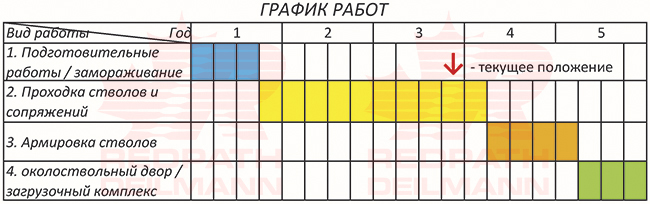

В 2017 году компания начала реализацию крупного и уникального проекта в Республике Беларусь.

Дело в том, что традиционно шахтные стволы проходят буровзрывным способом. И по всему миру его продолжают считать стандартом. Тем временем в Беларуси REDPATH DEILMANN GmbH применили особенную технологию механизированной проходки. Наряду с замораживанием шахтные стволы диаметром 8 м проходят с использованием проходческого комплекса SBR, произведённого компанией Herrenknecht. Как говорит Денис Иголка, применение данной технологии открыло новую веху в истории шахтного

строительства. Она используется всего лишь второй раз в мире и первый раз в Евразии. Впервые машины были применены в Канаде, но после этого инженеры компании Herrenknecht и REDPATH DEILMANN GmbH приложили максимум совместных усилий и значительно модернизировали комплекс, что позволило серьёзно увеличить темпы проходки.

Так вот, за счёт увеличения темпа на этом проекте комплекс показал рекордные результаты. В феврале 2018-го здесь запустили замораживание пород, после чего традиционным способом выполнили собственными силами проходку двух технологических отходов глубиной 53 м, в начале 2019-го смонтировали и запустили проходческие машины, т. е. за год выполнили полное оснащение с доставкой двух 400-тонных SBR, для которых потребовался отдельный логистический проект. После этого всего за полтора года прошли ствол длиной в 700 м. На данном этапе в стволе № 1 специалисты дошли до отметки 715 м, до плана осталось всего 10 м. А на стволе № 2 машина SBR уже демонтирована и выдана «на-гора», а специалисты уже приступили к её консервации.

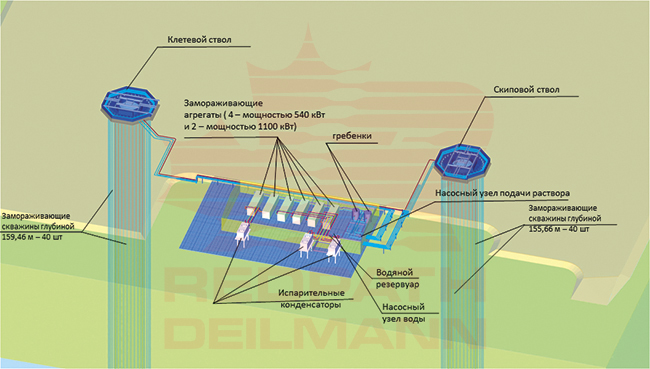

Рис. 5. Устройство системы замораживания горных пород

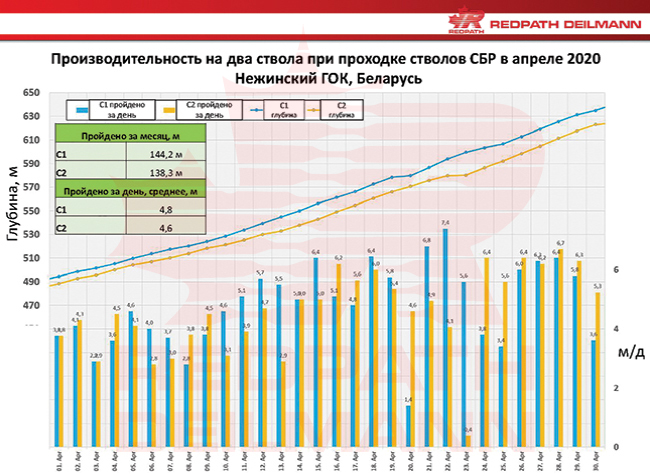

О темпах проходки в цифрах: в отдельные дни здесь достигали скорости проходки до 7,5 м в сутки. Максимальная производительность зафиксирована в апреле 2020 года на отметках глубже 500 м, где ровно за один месяц было пройдено и закреплено 144 м готового ствола. Для сравнения: при традиционном способе 40–60 м в месяц считается хорошим темпом.

— Впереди нам предстоят работы по армировке стволов, что считается достаточно несложным, но очень ответственным этапом для работы будущего шахтного подъёма. После этого мы по контракту обязаны выполнить определённый объем горно-капитальных работ и пройти подземные горные выработки околоствольного двора в объёме 90 тыс. куб. м общей протяжённостью около 10 км. Также на глубине 700 м необходимо построить подземный загрузочный комплекс грузового ствола № 1 с подземным бункером накопителем высотой около 40 м и диаметром «в свету» 8 м. Это делается для того, чтобы ввести в эксплуатацию первую очередь рудника, что называется, вдохнуть в него жизнь. В данный момент ведём активную фазу подготовки к проведению данных горно-капитальных работ и планируем, что уже летом 2022 года мы выполним все свои контрактные обязательства перед заказчиком, — комментирует технический директор проекта.

Рис. 6. Устье шахтного ствола с оголовками замораживающих скважин на момент начала проходки

Надо сказать, что работам по большому счету не помешала даже пандемия. Хотя опасения насчет того, что эпидемиологическая ситуация скажется на темпах, все же были. Тем не менее из ситуации удалось выйти достаточно лаконично, и в апреле-мае, когда в Европе наблюдался пик подъема заболеваемости, на площадках компании ставили рекорды по скорости проходки шахтных стволов с учетом максимально возможных мер предосторожности.

Преимущества технологии механизированной проходки шахтных стволов

Рис. 7. Последовательность возведения крепи шахтного ствола

• Высокие темпы работы. Как уже было отмечено выше, машина способна проходить по номинальным параметрам 5 м готового ствола в сутки. Аналогов по скорости в мире на сегодняшний день нет.

• Экономика. И этот фактор является решающим. Проходка шахтных стволов — самый долго-строящийся и дорогостоящий этап, который лежит на критическом пути ввода в эксплуатацию того или иного комбината. Соответственно, быстрые темпы проходки шахтных стволов при нужной подготовке на поверхности — строительстве надземного комплекса — позволяют выходить на рынок окончательной продукции намного быстрее. А более ранний ввод в эксплуатацию предприятия, соответственно, позволяет экономить колоссальные суммы за счет снижения стоимости заемных средств, ускорения сроков окупаемости инвестиций и более раннего выхода на рынок готовой продукции.

• Безопасность. Технология механизированной проходки позволяет эксплуатировать проходческий механизм без людей в забое — машина управляется оператором дистанционно из помещения с необходимой шумоизоляцией. Соответственно, риск для сотрудников, связанный с обрушениями и другими подобными ЧП, случающимися во время такой деятельности, полностью исключается. Да и отсутствие горновзрывных работ, которые всегда сопряжены с определенной степенью риска, уже является определенного рода обеспечением безопасности. Также механизированный способ позволяет закрепить выработку так, чтобы была гарантия безо-пасной дальнейшей эксплуатации.

• Экологическая безопасность. Надо сказать, этому тоже в компании также уделяется должное внимание, и при производстве данных работ в том числе. Механизированная проходка снижает загрязнение атмосферы: нет пылевой и вибрационной нагрузки, как при буровзрывных работах, а ликвидировать и утилизировать взрывчатые вещества после отработки не нужно.

— За этой технологией будущее. И в ближайшей перспективе мы будем видеть все больший и больший переход на механизированный способ проходки шахт и отказ от традиционного буро-взрывного метода. Конечно, каждый проект индивидуален, и многое зависит, скажем, от прочности, устойчивости пород, глубины залегания залежи, гидрогеологических условий и многих других факторов. Но и мы работаем с каждым из наших заказчиков эксклюзивно. И проходческие машины совершенствуем и адаптируем под конкретные параметры, с последующим тюнингом уже на объекте, а также постоянно проводим разработки и испытания, для того чтобы применять новые эффективные технологии в различных, даже самых сложных условиях, — говорит Денис Александрович.

Каждый новый объект — это челлендж, требующий дополнительных решений

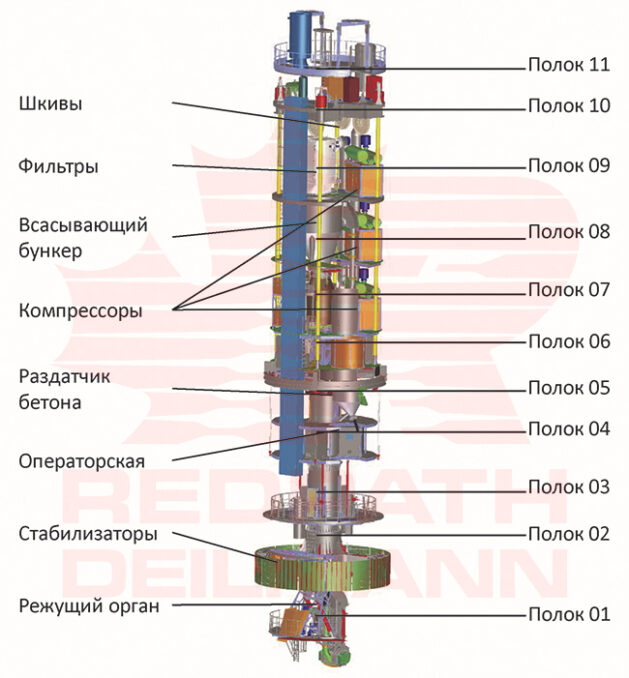

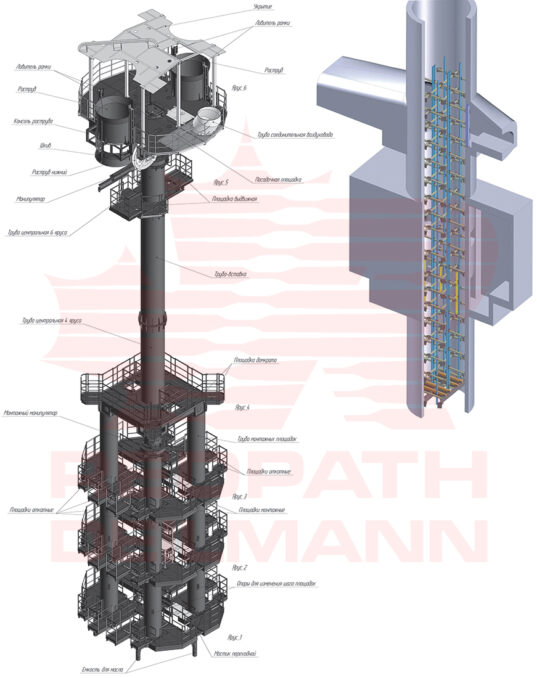

Рис. 8. Устройство СБР

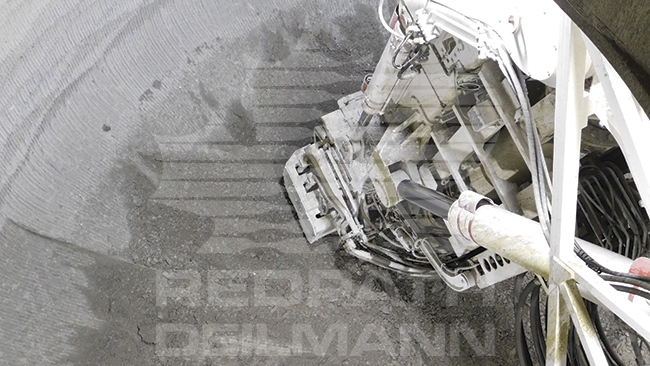

Рис. 9. Забой шахтного ствола при проходке СБР

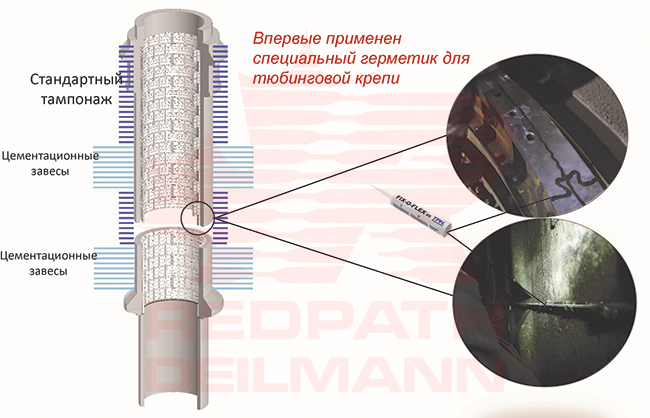

Рис. 10. Гидроизоляция стволов

Надо сказать, что при применении SBR в рамках белорусского проекта возникали и сложности, решение которых специалистами REDPATH DEILMANN GmbH хотелось бы особо отметить.

В частности, когда осуществляли проходку по породам невысокой прочности, ниже уровня замораживания, в силу высокого отставания крепи от забоя наблюдались обрушения породных стенок в забойной камере ниже рабочих полков. Из-за этого были трудности с возведением крепи на определенном интервале. В связи с чем на 3–4 недели пришлось приостановить проходку на одном из стволов и буквально на ходу выполнять модернизацию и адаптацию комплекса, чтобы стабилизировать породную стенку. Таким образом, ведение бетонных работ за счет переноса опалубки ближе к забою обеспечило продолжение проходки шахтных стволов теми же высокими темпами.

Но и это ещё не все

— Конечно, и механизм, и его инфраструктура на первоначальном этапе потребовали определённого вмешательства и модернизации в соответствии с реальными условиями забоя, в которых нужно было работать. Так, основная технология связана с тем, что породы, разрушаемые режущим органом, всасываются мощными компрессорами на высоту около 24 м по трубному ставу со скоростью потока более 100 км/ч, потом перегружаются в бадью и поднимаются на поверхность. Трубный став в таких условиях претерпевал очень большой износ, что было ожидаемо, однако особенные сложности составили участки при подъёме песчаных замороженных пород.

Это потребовало дополнительных оперативных экспертиз и технических решений по замене части трубопровода с иным материалом и нанесению специальных покрытий на данные элементы системы. Также появлялись породы, которые трудно поддавались всасыванию, и транспортировка тоже оказалась небольшим челленджем из-за налипания пород на режущий орган и систему всасывания. Чтобы его преодолеть, всасывающий став и приёмный бункер-циклон оснастили дополнительными инъекционными установками, которые позволяли промывать с применением дополнительных присадок всю транспортную систему, чтобы она работала без сбоев, — комментирует Денис Иголка.

И проходка сопряжений шахтных стволов была связана, так скажем, с вынужденным использованием инноваций. Специалисты компании впервые при шахтном строительстве возвели сопряжение стволов, да и весь ствол полностью механизированным способом без применения даже грамма взрывчатки.

— Мы спустили и смонтировали комбайн избирательного действия прямо в шахтном стволе под стволопроходческой машиной и осуществили проходку сопряжения также комбайновым способом. Проходил процесс достаточно эффективно, и затраченные усилия на данную технологию полностью себя оправдали. Процесс осуществили абсолютно безопасно, без перерубки породы и перерасхода материала, а также обеспечили дополнительную устойчивость данного сопряжения за счёт снижения искусственной трещиноватости пород при буро-взрывном способе, — комментирует Иголка.

Здесь хотелось бы сделать небольшую ремарку: данное решение было своего рода планом В. Его приберегали на случай невозможности поставки взрывчатых материалов. Поставки сорвались из-за пандемии, а план В сработал.

Если ещё говорить об инновациях, то стоит отметить, как на данном проекте возвели тюбинговую колонну. Само по себе это не является чем-то новым. Но здесь использовали специальные герметики, которые разработали для применения в вертикальных шахтных стволах. Это позволило обеспечить полную водонепроницаемость тюбинговой колонны без особых дополнительных трудозатратных мер.

Гарантия результата

Рис. 11. Проходка сопряжений

Redpath Deilmann как компания, занимающаяся проходкой стволов и всем, что с этим связано, гарантирует качественный результат своей работы. И заказчика никогда не оставляют и не оставят с какой-то возникшей проблемой один на один.

— Мы всегда готовы вернуться и помочь с тем, что уже введено в эксплуатацию. Более того, если говорить о машинах, механизмах, кадрах при вводе рудников в эксплуатацию, мы на первых этапах развития проекта можем помочь и обеспечивать введение в эксплуатацию шахтного подъёма, вести эксплуатацию и наблюдение за оборудованием и т. д. Для этого у нас, конечно же, есть специально обученный персонал, начиная от операторов подъёмных машин и заканчивая квалифицированными электромеханиками, которые всегда ведут оборудование по тем требованиям, которые предъявляют поставщики в соответствии с современными стандартами, — отмечает Денис Александрович.

Слаженная команда и люди — это гордость

Совместная работа специалистов Redpath Deilman, Herrenknecht и служб заказчика в лице «Славкалия» даёт хороший результат при проходке стволов в Беларуси, так как команды сформированы из профессионалов, знающих своё дело, в том числе умеющих наладить командную работу и эффективные коммуникации.

Кадровая политика компании — тема отдельная. Здесь не скрывают: работающие во всех представительствах люди — это корпоративная гордость. Реализуя какой-то проект, компания не просто выполняет договорные обязательства перед заказчиком, но и частично обеспечивает рабочими местами территорию присутствия. В том числе обучая местных специалистов, если это необходимо. А если человек хорошо зарекомендовал себя на каком-либо проекте, его вполне могут приглашать и на другие объекты.

Взять тот же проект, который реализуется сейчас на территории Республики Беларусь. Здесь, на этой площадке, постоянно работают порядка 400 человек. Около 50 человек — немецкие специалисты и проходчики. Ещё около 40 человек — сотрудники, с которыми компания знакома давно: приглашённые с других объектов, выполняемых фирмой.

Остальные 310 человек — местные жители, которых обучили до необходимого уровня для работы на современном оборудовании с использованием технологии SBR. При этом стоит отметить, что многие уже обладали достаточно хорошими навыками, а та часть людей, которая поступила к нам на обучение, продемонстрировала отличный результат, в особенности операторы SBR и подъёмных машин.

— По обучению специалистов проделана огромная работа нашим инженерным составом из Германии. И те люди, которые смогли здесь многому научиться, они, бесспорно, получили не только новые профессии, но и уникальный опыт работы. Они всегда могут остаться на предприятии, которое заработает после окончания нашего проекта и запуска комбината, а также могут остаться с нами для реализации наших следующих объектов в других территориях по всему миру, — говорит технический директор проекта.

При этом на площадке в коллективе абсолютно дружественная атмосфера и очень хорошие взаимоотношения между сотрудниками. В этом, конечно же, есть заслуга руководителей, находящихся на объекте, но все-таки сами люди играют здесь ключевую роль.

Тут же стоит особо отметить роль заказчика в лице руководства компании «Славкалий» и сотрудников, участвующих в строительстве рудника, благодаря которым выстроены хорошие коммуникации между специалистами на разных уровнях, включая работу с проектными компаниями и надзорно-контролирующими органами.

С соблюдением всех местных требований — обязательно!

Рис. 12. Армировка стволов

С исполнением стандартов иногда возникают сложности, конечно, серьёзно мешающие основной работе и приёмке результатов работ.

Когда Redpath Deilmann заходит на очередной объект, её сотрудники с максимальным вниманием относятся к соблюдению норм и требований (безопасности, экологическим и прочим) региона и страны, где нужно будет работать в ближайшие годы.

Да, в компании имеются собственные корпоративные требования. И зачастую они даже строже, чем нормы, которые предъявляют к таким видам производств в некоторых странах. Но подходы могут отличаться.

— Мы к этому относимся очень трепетно. И соотнесение с местными нормами, полное их безукоризненное исполнение — один из принципов компании. На каждом объекте мы практически с нуля выстраиваем полную систему управления, связанную с получением всех необходимых допусков и разрешений, сертификатов, лицензий по части ведения, безопасности работ и т. д. При этом при возникновении сложностей, связанных с отклонением от действующих норм, можно всегда обратиться в соответствующие надзорные органы за дополнительными разъяснениями и в случае необходимости организовать совместные дополнительные экспертизы для новых технических решений с целью их последующего согласования. В том числе и поэтому с приёмкой работ на объектах надзорными органами не возникает особых проблем, — комментирует Денис Александрович.

Отвечать на современные вызовы

Компания ни дня не стоит на месте, постоянно занимаясь новыми разработками и поиском новых вариантов сотрудничества.

— Как правило, если говорить чисто технически, мы постоянно движемся как минимум в двух направлениях в работе по нашему развитию. Мы постоянно совершенствуем способы ведения работ с применением новых технологий и постоянно работаем над совершенствованием конструкций материалов крепления стволов и выработок.

Мы чётко представляем, какие в современных условиях предъявляются требования к конструкциям крепи и способам их возведения. Большой объем работ проделывается в части модернизации конструкций крепи стволов, по полной их водонепроницаемости — это очень важно для многих рудников, в особенности для соляных и калийных.

Плотно работаем над развитием технологий по возведению сталебетонных композитных крепей со специальными заполнителями, закладками и т. д. Есть надежда на то, что такие проекты мы в ближайшее время реализуем и в Российской Федерации. И, конечно, в части технологии проходки мы смотрим с перспективой на рынок механизированного способа. Поэтому сейчас, например, разрабатывается принципиально новая технология, она будет называться машиной нового поколения механизированной проходки по крепким и очень крепким породам. С её помощью можно будет реализовать механизированную проходку высокими темпами по породам высокой прочности. Думаю, что о результатах этих разработок и испытаний будет более подробно сообщено в ближайшее время, — резюмирует Иголка.

Рис. 13. Экономический эффект ускоренной проходки стволов

В части традиционных способов проходки специалисты компании также реализуют различные инновационные идеи для улучшения данной технологии. Ведь тех запасов, которые залегали, что называется, в комфортных условиях, становится все меньше. И у недропользователей возникают более сложные вызовы, появляется необходимость проходки шахт на больших глубинах, в сложных геологических условиях и т. д. Понимая эти вызовы, в компании занимаются новыми разработками, чтобы решать задачи заказчиков как можно более эффективно.

Рис. 14. Новый рекорд — производительность на два ствола при проходке СБР

Источник: www.vnedra.ru

Что такое ствол жесткости Конструкция. Область применения.

Конструктивное решение многоэтажного здания непосредственно связано с планировочными решениями и решением систем инженерного обслуживания здания и должно удовлетворять требованиям прочности, устойчивости и жесткости, что обеспечивает долговечность сооружения.

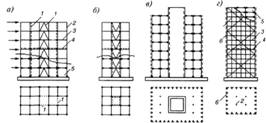

Связевые системы. В связевых системах (рис. 4.8) горизонтальная жесткость обеспечивается за счет работы диагональных элементов и колонн при шарнирном примыкании ригелей. Связевая система работает на горизонтальные нагрузки как консоль, защемленная в фундаменте, нагрузки на которую передаются посредством жестких дисков перекрытий.

Рис. 4.8. Схемы основных связевых систем:

а — с диафрагмами жесткости; б — с внутренним решетчатым стволом; в — с внутренним железобетонным стволом; г — с внешним стволом; 1 — диафрагмы; 2 — колонны; 3 — ригели; 4 — внутренний железобетонный ствол; 5 — внешний ствол 6 — наружные диафрагмы

Связевая конструкция может быть решена в виде плоских диафрагм (рис. 4.8, а) или в виде пространственных стволов жесткости (рис. 4.8, б, в, г), которые могут располагаться как внутри здания (рис. 4.8, б, в), так и снаружи, образуя внешний ствол (рис. 4.8, г).

Внутренний ствол жесткости может быть решен в виде стальной пространственной решетчатой системы или в виде замкнутой железобетонной конструкции. Такой ствол целесообразно совмещать с лифтовыми или коммуникационными шахтами.

Связевая система отвечает принципу концентрации материала и позволяет проектировать большинство элементов каркаса и их сопряжения более легкими, простой конструктивной формы и в максимальной степени типизировать. По расходу стали связевые системы более эффективны, чем рамные, так как большая часть колонн освобождена от внутренних усилий изгиба.

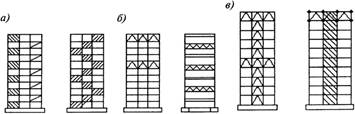

Рамно-связевые системы (рис. 4.9) имеют вертикальные связи, воспринимающие горизонтальные нагрузки совместно с рамами, расположенными в одной или разных плоскостях со связями. Обратите внимание на несколько иное определение рамно-связевых систем по сравнению с одноэтажными зданиями, что обычно не вносит путаницы и понятно из контекста.

Функции обеспечения жесткости распределены в системе между связевой и рамной частями не одинаково, в большинстве случаев связевая часть воспринимает 70. 90 % горизонтальных нагрузок. В качестве примера на рис. 4.10 показан каркас 16-этажного жилого дома , выполненного по рамно-связевой схеме.

В продольном направлении жесткость обеспечивается за счет рамных узлов примыкания ригелей к колоннам, а в поперечном — за счет связевых диафрагм по торцам здания. Ветровые нагрузки в поперечном направлении передаются через горизонтальные диски перекрытий на торцовые диафрагмы. Жесткость перекрытии в горизонтальной плоскости увеличена постановкой крестовых связей.

Рис. 4.9. Схемы рамно-связевых систем:

а — рамно-связевые системы с жесткими включениями; б — то же, с поясами жесткости; в — то же, с поясами жесткости и ростверками

При проектировании каркасов многоэтажных зданий не всегда сохраняется регулярность системы и единый принцип ее построения. Это вызвано, как правило, нерегулярностью в объемно-планировочных решениях этажей, что требует смещения осей колонн и ригелей как в плане, так и по высоте. На рис. 4.11 показаны примеры сочетания различных схем по высоте здания. В схемах рис.

4.11, а, б в верхней части каркаса использована менее жесткая рамная система, а в схеме рис. 4.11, в использована идея концентрации усилий от горизонтальных нагрузок в меньшем числе узлов и с более конструктивно простым примыканием ригелей в остальных узлах. Но для обеспечения горизонтальной жесткости каркаса по схеме в в верхнем этаже поставлена вертикальная связь (ростверк), которая способствует более полному включению в работу на горизонтальные нагрузки вертикальных элементов каркаса.

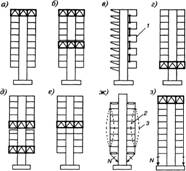

Вертикальный полый сквозной стержень на всю высоту здания. Ствол жесткости обычно располагают в центральной части здания; во внутреннем пространстве ствола размещают лифтовые, вентиляционные шахты и другие коммуникации. В зданиях большой протяженности предусматривают несколько стволов жесткости

Стволы жесткости, которые являются составной частью связевых систем, могут быть использованы для создания каркасов с консольными и подвесными этажами (рис. 4.12). Конструктивно стволы жесткости можно выполнять из стали, железобетона или из их комбинаций. Преимущество стальных стволов заключается в возможности сравнительно быстрого монтажа элементов. Стволы жесткости можно рассматривать как замкнутый тонкостенный консольный брус, защемленный в основании и воспринимающий вертикальные и горизонтальные нагрузки. Реакция ствола на горизонтальные нагрузки зависит от его формы, степени однородности и жесткости, а также от направления действия нагрузок. Так как в уровне каждого этажа в стенках ствола жесткости предусматривают проемы, то степень изменения жесткости характеризует схему деформирования системы в целом. Ствол может работать как открытое сечение и испытывать депланацию сечений в верхней части, где отсутствует заделка, особенно при асимметричной нагрузке, вызывающей закручивание. Связевая конструкция может быть решена в виде плоских диафрагм (рис. 4.8, а) или в виде пространственных стволов жесткости (рис. 4.8, б, в, г), которые могут располагаться как внутри здания (рис. 4.8, б, в), так и снаружи, образуя внешний ствол (рис. 4.8, г). Внутренний ствол жесткости может быть решен в виде стальной пространственной решетчатой системы или в виде замкнутой железобетонной конструкции. Такой ствол

|

целесообразно совмещать с лифтовыми или коммуникационными шахтами.

Рис. 4.12. Схемы систем со стволами жесткости:

а, б — с подвесными этажами; в — д — с консольными этажами; е — з — комбинированные системы (ж, з — с предварительно напряженными подвесками); 1 — ростверк; 2, 3 — варианты очертания вант

Источник: students-library.com