Методы прокладки наружных трубопроводов

- Опубликовано: 4 марта, 2021

Различают два основных метода прокладки новых наружных трубопроводов:

- открытый способ (со вскрытием грунта);

- закрытый (бестраншейный) способ.

1. Открытый способ укладки труб

Во многих российских населенных пунктах из-за отсутствия необходимого оборудования для бестраншейной прокладки труб укладка коммунальных трубопроводов производится преимущественно открытым способом. Основными недостатками этого способа являются высокая стоимость работ, разрушение дорожных покрытий и ландшафта с последующей необходимостью их восстановления, нарушение деятельности предприятий в зоне строительства и движения на автомобильных дорогах.

Открытый способ монтажа водопровода и канализации реализуется путем рытья траншей на необходимую глубину, подготовки и укрепления траншей и прокладки труб.

Основные этапы укладки трубопровода включают следующие действия:

Сухой способ строительства домов

- выравнивание дна траншеи;

- защита стен траншеи от осыпания;

- отсыпка подушки для трубопровода из песка;

- прокладка труб;

- укрывание труб инертным материалом;

- засыпка траншеи;

- восстановление дорожного полотна и ландшафта.

На рис. 1 показана укладка полипропиленовой канализационной трубы.

Выполнение всех технологических этапов при открытом способе монтажа трубопроводов приводит к большим материальным и трудовым затратам. Эти затраты значительно возрастают при сложных геологических и гидрогеологических условиях. В связи с вышесказанным очевидны преимущества бестраншейных технологий укладки трубопроводов. Данные методы не нарушают движение транспорта и жизнедеятельность населенных пунктов, сохраняют окружающую среду, а кроме того, сокращают сроки строительства и уменьшают финансовые затраты.

Рис. 1. Укладка канализационной полипропиленовой трубы в траншее

2. Закрытые (бестраншейные) способы прокладки труб

Закрытые технологии являются перспективными для строительства инженерных коммуникаций внутри городов, а также применяются и при прокладке трубопроводов за пределами населенных пунктов. Закрытым способом осуществляется укладка труб под водными объектами, под рельефами, где работы открытым методом невозможны (болота, овраги, каньоны), в охраняемых природных зонах.

Бестраншейная прокладка труб — это высокотехнологичный процесс, осуществляемый при помощи современного оборудования — буровых комплексов.

Среди закрытых способов выделяют следующие методы:

- метод горизонтально направленного бурения;

- метод бурошнекового бурения;

- метод прокола;

- метод продавливания;

- метод «труба в трубе»;

- метод «чулка».

Метод горизонтально направленного бурения

Методы закрытой прокладки трубопроводов под автомобильными и железными дорогами

Этот метод включает в себя:

- бурение пилотной скважины, направление которой придается с помощью навигационного оборудования;

- увеличение диаметра пилотной скважины до размера, достаточного для протягивания трубы;

- прокладывание трубы в скважине.

Бурение пилотной (экспериментальной) скважины самый ответственный этап бестраншейной технологии, от которого зависит весь результат. Оно выполняется при помощи буровой головки со встроенным излучателем.

Буровая головка соединяется с гибкой приводной штангой, что позволяет управлять процессом прокладки пилотной скважины, и имеет отверстия для подачи бурового раствора охлаждающего и уменьшающего трение, а также предохраняющего скважину от обвалов и очищающего от обломков породы. Положение буровой головки контролируется с помощью локатора, который принимает и обрабатывает сигналы, поступающие от передатчика, встроенного в головку. Оператор буровой установки с помощью изменения положения буровых штанг регулирует угол наклона буровой головки и определяет направление бурения в соответствии с проектной траекторией (рис. 2).

Метод горизонтально направленного бурения отличается высоким уровнем автоматизации работ, требует точных расчетов и качественного оборудования.

Рис. 2. Установка горизонтально направленного бурения

Метод бурошнекового бурения

Бурошнековое бурение — технология прокладки труб с помощью шнековых буровых машин. Бурение производится из рабочего котлована в приемный, без выхода на поверхность.

Метод позволяет прокладывать стальные, бетонные и полиэтиленовые трубы диаметром от 100 до 1600 мм длиной до 100 м.

Прокладка трубопровода получается очень точной (отклонение от заданного направления не более 30 мм) и ровной, без провисания рабочей трубы. Это необходимо прежде всего при прокладке канализации самотечного типа, в зоне подключения коммуникаций к зданиям, а также прокладке труб под железной дорогой.

Метод прокола

Прокол — это образование отверстий за счет радиального уплотнения грунта при вдавливании в него трубы с коническим наконечником.

Существуют несколько методов прокола:

- вибропрокол;

- гидропрокол;

- прокол с помощью грунтопрокалывателя;

- прокол механический с помощью гидравлического домкрата;

- пневмопробивка с помощью пневмопробойника.

При работе этим методом применяются различные по форме наконечники, наиболее распространенные из них в виде прямого кругового конуса, при использовании которых создается минимальное сопротивление грунта проколу. От угла заострения наконечника существенно зависит усилие прокола.

Метод «продавливания»

При использовании метода продавливания прокладываемую трубу с открытым концом, снабженную «ножом», вдавливают в массив грунта, а грунт, поступающий в трубу в виде плотного керна (пробки), разрабатывают и удаляют из забоя. При продвижении трубы преодолевают усилие трения грунта по наружному ее контуру и врезания ножевой части в грунт.

Для продавливания труб применяют нажимные насосно-домкратные установки из двух, четырех, восьми и более гидродомкратов усилием в 50–300 т каждый с ходом штока в 1,1–2,1 м, работающие от насосов высокого давления.

Метод «труба в трубе»

Метод прокладки «труба в трубе» применяется в тех случаях, когда необходимо восстановить старый изношенный трубопровод (релайнинг), либо когда требуется разрушить старый трубопровод и проложить на его месте новый.

Релайнинг — один из вариантов прокладки новых труб в старом трубопроводе. Это бестраншейный метод санации и восстановления трубопроводов, когда новый трубопровод прокладывается внутри существующего без демонтажа старого трубопровода. Новый трубопровод имеет меньший диаметр и при этом меньшее сопротивление за счет более гладкой внутренней поверхности.

Метод прокладки с разрушением старой трубы можно применять для замены стальных, железобетонных, керамических, чугунных трубопроводов систем водоснабжения и канализации. В этом случае режущий нож с расширителем тянется штангами из приемного котлована в стартовый и тянет за собой новую трубу такого же или большего диаметра. На рис. 3 показан режущий нож с расширителем.

Рис. 3. Режущий нож с расширителем

Метод «чулка»

В этом случае в предварительно прочищенный старый трубопровод протягивается гибкий полимерный рукав (чулок), который состоит из слоя полиэфирного войлока, армированного стекловолокном, и из полиэтиленового покрытия.

Перед установкой гибкий рукав пропитывается смолой и после ввода в трубу выворачивается потоком воды, при этом обеспечивается плотное прилегание клеющей поверхности рукава к внутренней поверхности старой трубы. Далее производится тепловая полимеризация, и внутри старой трубы образуется новое гладкое и прочное покрытие. Метод используется для восстановления как напорных, так и безнапорных трубопроводов даже больших диаметров. За сутки может быть восстановлено несколько сот метров труб.

Источник: itexn.com

Что такое закрытый способ строительства

Докипедия просит пользователей использовать в своей электронной переписке скопированные части текстов нормативных документов. Автоматически генерируемые обратные ссылки на источник информации, доставят удовольствие вашим адресатам.

П р и м е ч а н и е — Бурение ведется под контролем систем локации, с применением бентонитовых (полимерных) буровых растворов.

3.12 горная выработка: Полость в земной коре, образуемая в результате осуществления горных работ с целью разведки и добычи полезных ископаемых, проведения инженерно геологических изысканий и строительства подземных сооружений.

горная закрытая выработка (закрытая выработка): Выработка, образуемая без вскрытия земной поверхности над ней.

горная открытая выработка (открытая выработка): Выработка, образуемая с вскрытием земной поверхности над ней.

3.15. грунтовый пригруз (грунтопригруз) забоя: Активный пригруз забоя, создаваемый с помощью грунта, измельченного породоразрушающим органом проходческого щита при разработке забоя, модифицированного, при необходимости, специальными добавками.

деформация основания расчетная (прогнозная): Деформация, определенная с применением расчетных методов и моделей.

3.17 забой: Место, где происходит разработка грунта открытым или закрытым (подземным) способом, перемещающееся в процессе производства работ.

3.18 закрытый способ строительства: Способ строительства подземных сооружений без вскрытия земной поверхности над ними.

3.19. канал: Закрытое подземное протяженное сооружение высотой менее 2 м до выступающих конструкций, предназначенное для прокладки коммуникаций (кабелей, трубопроводов и т. д.).

коммуникации с неравнопрочными стыками: Коммуникации, у которых прочность стыков ниже прочности стыкуемых секций и элементов или они податливы по стыкам.

коммуникации с равнопрочными стыками: Коммуникации, у которых прочность стыков не ниже прочности стыкуемых секций и элементов.

микротоннелепроходческий комплекс; МТПК: Комплект оборудования, предназначенный для прокладки подземных коммуникаций из стыкуемых труб путем их продавливания с помощью домкратов и расположенной впереди трубопровода дистанционно-управляемой (в автоматическом режиме) проходческой машины, без присутствия людей в забое.

3.23 микротоннелирование: Технология прокладки труб закрытым способом работ с применением микротоннелепроходческого комплекса.

общий (коммуникационный) коллектор: Подземное линейное сооружение для совместной прокладки (размещения) и обслуживания трубопроводов и кабелей различного назначения.

открытый способ строительства: Способ строительства подземных сооружений со вскрытием земной поверхности над ними.

пеногрунтовый пригруз: Активный пригруз забоя, создаваемый с помощью разработанного грунта с добавлением в него специальной пены.

перебор грунта: Расчетный параметр, задаваемый при моделировании деформаций грунтового массива в результате проходки закрытой выработки, равный отношению площади удаляемого при проходке грунта, расположенного в пределах контура выработки, к площади поперечного сечения выработки.

пневматический пригруз (пневмопригруз, воздушный пригруз): Активный пригруз забоя, создаваемый с помощью сжатого воздуха.

Примечание — При воздухопроникающей структуре грунта в забое может уравновешивать только гидростатическое давление фунтовых вод, при специальной обработке поверхности забоя может дополнительно уравновешивать горное давление фунта.

3.31 подземные инженерные коммуникации: Подземные линейные сооружения с технологическими устройствами на них, предназначенные для транспортирования жидкостей, газов, передачи энергии и информации.

Примечание — Подземные инженерные коммуникации состоят из трубопроводов, кабельных линий и коллекторов.

3.32приемный (демонтажный) котлован (шахтный ствол): Вертикальная подземная выработка для демонтажа проходческого оборудования в конечной точке трассы прокладываемой подземной коммуникации.

3.33 продавливание: Процесс строительства подземной коммуникации путем продавливания в грунте труб или тоннельных конструкций с открытым концом и, как правило, ножевым элементом, сопровождаемый разрушением грунта в забое и удалением его по мере их продвижения.

прокол: Процесс строительства подземной коммуникации путем статического, ударного или ударно-импульсного внедрения в грунт труб (штанг) с конусным (направляющим) наконечником, сопровождаемый уплотнением окружающего массива грунта.

прокол с пневмопробойником: Устройство скважины с применением самодвижущегося пневматического рабочего органа ударного действия, образующего скважину и уплотняющего окружающий массив грунта.

расчетная область: Область конечных размеров, включающая в себя подземное сооружение или его фрагмент и фрагмент основания, рассматриваемая в расчетной модели и под лежащая дискретизации конечными элементами.

3.37. реновация (восстановление) коммуникации (трубопровода): Бестраншейная технология восстановления (замены) коммуникации на всем ее протяжении, выполняемая без или с разрушением старой коммуникации.

специальный коллектор: Подземное линейное сооружение для прокладки (размещения) и обслуживания однотипных сетей (канализация, водосток, кабельные линии и др.).

стартовый (монтажный) котлован (шахтный ствол): Вертикальная подземная выработка для монтажа проходческого оборудования в начальной точке трассы прокладываемого трубопровода.

статический прокол: Устройство скважины путем вдавливания с помощью домкратов трубы (штанги) с конусным наконечником, сопровождаемое уплотнением окружающего массива грунта.

тампонажный раствор: Рационально составленная, перемешанная до однородного состояния смесь вяжущего вещества, заполнителя, воды и добавок.

тоннелепроходческий механизированный комплекс; ТПМК: Комплект механизмов и устройств для разработки грунта, крепления забоя, возведения обделки и нагнетания тампонажного раствора за обделку. 3.43

тоннель: Горизонтальное или наклонное протяженное подземное сооружение высотой 2 м и более до выступающих конструкций, предназначенное для прокладки железных и автомобильных дорог, пешеходных переходов, коммуникаций и т. д.

трасса: Положение оси линейного сооружения (трубопровода, кабеля и др.), отвечающее ее проектному положению на местности.

3.45. ударно-импульсный прокол (вибропрокол): Устройство скважины путем забивки с помощью ударно-вибрационно-вдавливающей установки (вибромолота) трубы с конусным наконечником, сопровождаемое уплотнением окружающего массива грунта.

4.Общие положения

4.1. При проектировании и строительстве подземных коммуникаций следует руководствоваться положениями настоящего свода правил, действующего законодательства Российской Федерации, а также нормативных документов на проектирование и строительство подземных коммуникаций соответствующего вида.

исходные данные для проектирования должны собираться в необходимом и достаточном объеме, регистрироваться и интерпретироваться специалистами, обладающими надлежащей квалификацией и опытом;

должны быть обеспечены координация и связь между специалистами по изысканиям, проектированию и строительству;

должны быть обеспечены соответствующие надзор и контроль качества при изготовлении строительных изделий и выполнении работ на строительной площадке;

проектные и строительные работы должны выполняться квалифицированным и опытным персоналом и удовлетворять требованиям стандартов, сводов правил и технических условий;

применяемые материалы и изделия должны удовлетворять требованиям проекта, стандартов и технических условий;

техническое обслуживание подземных коммуникаций и связанных с ними инженерных систем должно обеспечивать их безопасность и рабочее состояние на весь срок эксплуатации;

по назначению — водопроводы, водоводы, газопроводы, канализация, кабели слабого тока, силовые кабели, общие коллекторы, специальные коллекторы, нефтепроводы, нефтепродуктопроводы, теплопроводы и др.;

по материалу — выполняемые из стали, железобетона, чугуна, полимера, керамики, хризотилцемента и др.;

по типу стыков секций и элементов — с равнопрочными (трубы на сварке и др.) и неравнопрочными (трубы с раструбными соединениями и др.) стыками;

по способу защиты — без защитных конструкций (прокладываемые в грунте) и с защитными конструкциями (в коллекторе, канале, футляре и др.);

4.4. Уровень ответственности подземных коммуникаций следует устанавливать в соответствии с ГОСТ 27751, геотехническую категорию — по приложению Б.

4.5. Для прокладки подземных коммуникаций допускается применять изделия и трубы, выпускаемые по национальным стандартам, стандартам организаций и техническим условиям, утвержденным в установленном порядке, с учетом требований действующих нормативных документов на проектирование подземных коммуникаций соответствующего вида.

П р и м е ч а н и е — Технические требования к трубам с защитным бетонным покрытием в металлополимерной оболочке приведены в приложении В.

4.6 Прокладка подземных коммуникаций может осуществляться закрытым или открытым способом. Выбор способа и технологии прокладки должен осуществляться на основании технико-экономического сравнения вариантов с учетом:

требований действующих нормативных документов на проектирование и строительство подземных коммуникаций соответствующего вида;

обеспечения надежности ранее возведенных зданий, сооружений и ранее проложенных подземных коммуникаций (далее — сооружения), расположенных в зоне влияния строительства;

4.7. Прокладку подземных коммуникаций закрытым способом следует выполнять с применением: щитовой проходки, микротоннелирования, горизонтального направленного бурения, прокола (7.3) и других бестраншейных технологий (приложение Г), которые подразделяются:

по необходимости постоянного присутствия персонала внутри прокладываемой подземной коммуникации — на пилотируемые и непилотируемые;

по способности выполнять прокладку подземных коммуникаций по трассе криволинейного очертания — на управляемые и неуправляемые;

по наличию вдоль оси трассы ранее проложенной коммуникации (трубопровода) — прокладка новой коммуникации в условиях отсутствия ранее проложенной коммуникации, реновация существующей коммуникации с ее разрушением или без;

по воздействию на массив грунта, окружающего прокладываемую подземную коммуникацию, — без деформаций грунта (реновация без разрушения старой коммуникации), с уплотнением грунта, с удалением (извлечением) грунта.

4.8 Прокладку подземных коммуникаций открытым способом следует выполнять в траншеях (котлованах), устраиваемых с откосами или с применением ограждающих и удерживающих конструкций.

В качестве ограждений траншей и котлованов при прокладке подземных коммуникаций открытым способом следует использовать:

ограждения типа «стена в грунте», устраиваемые траншейным способом, а также из буросекущихся или бурокасательных свай;

4.9 Прокладка подземных коммуникаций открытым способом может выполняться: без фундаментов (с размещением коммуникаций в защитных конструкциях либо в грунте без защитных конструкций) или с фундаментами (на свайных фундаментах либо ленточных фундаментах мелкого заложения).

П р и м е ч а н и е — При соответствующем технико-экономическом обосновании допускается применять фундаменты других видов.

4.10 Подземные коммуникации должны проектироваться и строиться таким образом, чтобы негативное влияние от их строительства и эксплуатации на окружающую среду и за стройку было минимальным и не превышало предельных значений. При выборе проектных решений и методов устройства должен оцениваться сопоставимый опыт строительства, в первую очередь в аналогичных грунтовых условиях.

4.11. При инженерно-геологических изысканиях, проектировании и строительстве оснований и фундаментов подземных коммуникаций с применением ранее не применявшихся (не достаточно апробированных) технологий строительства, конструктивных решений или методов проектирования, а также подземных коммуникаций 3-й геотехнической категории необходимо предусматривать научно-техническое сопровождение с привлечением специализированной геотехнической организации. Состав работ по научно-техническому сопровождению должен определяться генеральным проектировщиком и согласовываться заказчиком строительства. В состав работ научно-технического сопровождения следует включать работы, приведенные в пункте 4.15 СП 22.13330.2011.

4.12. Программа и результаты инженерных изысканий, проектная документация на основания, фундаменты и конструкции вновь устраиваемых (реконструируемых) подземных коммуникаций (включая ограждения траншей и котлованов), а также результаты оценки влияния строительства, проекты защитных мероприятий и программа геотехнического мониторинга должны проходить геотехническую экспертизу для подземных коммуникаций:

Источник: www.dokipedia.ru

Что такое закрытый способ строительства

Понятие о закрытых методах возведения зданий и сооружений

Подземные сооружения в зависимости от гидрогеологических условий и глубины заложения осуществляют разными способами, основные из которых — открытый, «стена в грунте» и способ опускного колодца.

При закрытом методе на каждом монтажном участке вначале выполняют земляные работы и фундаменты только под здание, после чего монтируют его каркас. По окончании монтажных работ внутри каркаса здания разрабатывают котлованы, возводят фундаменты под встроенные конструкции (этажерки) и под технологическое оборудование и все подземные сооружения. Только после этого осуществляют монтаж конструкций этажерок, технологического оборудования, трубопроводов, выполняют все отделочные работы.

Закрытый метод может быть более рациональным в том случае, когда фундаменты под оборудование занимают значительную часть пролетов здания и необходимо возведение развитой сети подземного хозяйства. Это затрудняет передвижение кранов, требует дополнительных затрат на устройство проездов. Закрытый метод позволяет рассредоточить работы, применить самоходные краны, обладающие большей маневренностью и более низкой стоимостью эксплуатации, чем башенные, используемые для монтажа при открытом методе. Большая часть работ выполняется после возведения покрытия здания, что немаловажно для защиты от осадков.

При совмещенном методе сначала отрывают общий котлован под подземное хозяйство, фундаменты под оборудование и здание. Бетонирование фундаментов под оборудование и другие подземные работы совмещают с монтажом каркаса здания так, чтобы к моменту сдачи фундаментов под оборудование был закончен на других участках работ монтаж каркаса и можно было приступить к монтажу технологического оборудования.

При комбинированном методе пролеты с большим насыщением технологическим оборудованием и с развитым подземным хозяйством возводят закрытым способом, а пролеты со слаборазвитым подземным хозяйством и небольшим количеством технологического оборудования — открытым. При этом методе монтажные краны располагают в пролетах со слаборазвитым подземным хозяйством.

Технология «стена в грунте» для устройства подземных сооружений.

Сущность технологии «стена в грунте» заключается в том, что в грунте устраивают выемки и траншеи различной конфигурации в плане, в которых возводят ограждающие конструкции подземного сооружения из монолитного или сборного железобетона, затем под защитой этих конструкций разрабатывают внутреннее грунтовое ядро, устраивают днище и воздвигают внутренние конструкции. В отечественной практике применяют несколько разновидностей метода «стена в грунте»:

· свайный, когда ограждающая конструкция образуется из сплошного ряда вертикальных буронабивных свай;

· траншейный, выполняемый сплошной стеной из монолитного бетона или сборных железобетонных элементов.

С использованием технологии «стена в грунте» можно сооружать:

· туннели мелкого заложения для метро;

· подземные гаражи, переходы и развязки на автомобильных дорогах;

· емкости для хранения жидкости и отстойники;

· фундаменты жилых и промышленных зданий.

В зависимости от свойств грунта и его влажности применяют два метода возведения «стен в грунте». Сухой – применяется в сухих, маловлажных грунтах, без применения глинистых растворов. Мокрый – применяется с водонасыщенных, неустойчивых грунтах. Устойчивость стенок выемок и траншей обеспечивается заполнением их глинистыми растворами с тиксотропными свойствами.

Тиксотропность – способность раствора загустевать в состоянии покоя и сдерживать стенки от обрушения, а при динамических воздействиях разжижаться. Глинистый раствор приготовляется из бентонитовых глин на глиномешалках, с добавлением химических реактивов (соды, крахмала, ССБ и др.).

После очистки от песка и крупных включений раствор перекачивается в ёмкости для хранения (объёмом до 10м3 ), откуда поступают в траншею (скважину). После использования раствор направляется в ёмкость-отстойник, узел очистки (вибросита) и на повторное использование. Обычно используется глинопорошок заводского изготовления. Для разработки траншей под защитой глинистого раствора применяют землеройные машины общего назначения — грейферы, драглайны и обратные лопаты, буровые установки вращательного и ударного бурения и специальные ковшовые, фрезерные и струговые установки.

Нецелесообразно применять метод «стена в грунте» в следующих случаях:

· в грунтах с пустотами и кавернами, на рыхлых свалочных грунтах;

· на участках с бывшей каменной кладкой, обломками бетонных и железобетонных элементов, металлических конструкций и т. д.;

· при наличии напорных подземных вод или зон большой местной фильтрации грунтов.

Последовательность работ при устройстве монолитных конструкций по способу «стена в грунте» (рис. 6.1):

1) забуривание торцевых скважин на захватке;

2) разработка траншеи участками или последовательно на всю длину при постоянном заполнении открытой полости бентонитовым раствором, с ограничителями, разделяющими траншею на отдельные захватки;

3) монтаж на полностью отрытой захватке арматурных каркасов и опускание на дно траншеи бетонолитных труб;

4) укладка бетонной смеси методом вертикально перемещаемой трубы с вытеснением глинистого раствора в запасную емкость или на соседний, разрабатываемый участок траншеи. Бетонирование осуществляют методом вертикально перемещаемой трубы с непрерывной укладкой бетонной смеси и равномерным заполнением ею всей захватки снизу вверх.

Недостатки технологии «стена в грунте»:

· ухудшается сцепление арматуры с бетоном, так как на поверхность арматуры налипают частицы глинистого раствора;

· много сложностей возникает при ведении работ в зимнее время, поэтому, когда позволяют условия, используют сборный и сборно-монолитные варианты.

Технология устройства опускных колодцев

При строительстве сооружений иногда возникает необходимость устройства мощных или глубоко заложенных фундаментов в сложных гидрогеологических условиях. В этом случае прибегают к устройству опускных систем.

Опускная система – ограждающая конструкция в виде бетонной, железобетонной или металлической оболочки, погружаемой в грунт, внутри которой создаётся рабочее пространство для ведения строительно-монтажных работ. Опускные системы выполняются в виде опускных колодцев или кессонов. Опускные колодцы – открытые сверху и снизу полые, как правило массивные, конструкции, погружаемые под действием собственного веса по мере удаления из полости грунта. Кессоны – тонкостенные конструкции, имеющие сверху герметичное перекрытие, образующее рабочую камеру с избыточным давлением , позволяющим работать под водой. Производство работ по устройству опускных колодцев разбивается на несколько циклов (строительных технологических комплексов):

1.Устройство основания под ножевую часть.

2.Бетонирование ножевой (опорной) части и нижнего яруса опускного колодца.

Подземное строительство

ПОДЗЕМНОЕ СТРОИТЕЛЬСТВО (а. underground соnstruction; н. Tiefbau; ф соnstruction souterraine, travaux souterrains; и. соnstrucciyn subterrбnea) — возведение подземных сооружений. Различают закрытые и открытые специальные способы подземного строительства.

Выбор способа подземного строительства зависит от инженерно-геологических условий, в которых располагаются объекты, изменяющихся в большом диапазоне (от плывунов до крепчайших скальных грунтов), глубины заложения, площади поперечного сечения (от 5 до нескольких тысяч м 2 ) и назначения объекта (см. Подземные сооружения). Закрытые (горные) способы осуществляются с использованием буровзрывных работ, проходческих щитов или комбайнов; открытые способы подземного строительства — путём опускания готовых конструкций на заданные отметки (см. Опускные сооружения, Открытый способ строительства).

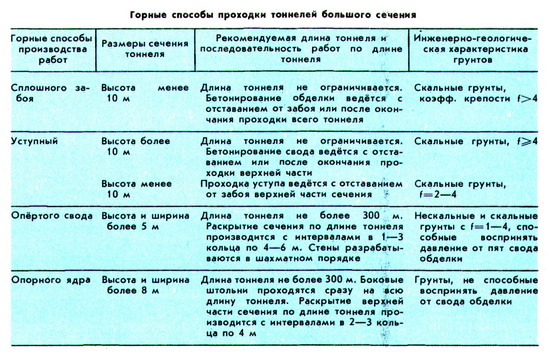

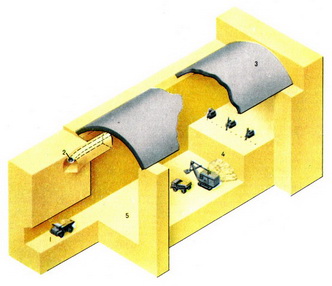

Проходка выработок с использованием буровзрывных работ (горные способы) заключается в разработке всего сечения за один приём или по частям с установкой при необходимости временной или постоянной крепи. Горные выработки (тоннели) высотой до 10 м, залегающие в крепких скальных грунтах, проходят сплошным забоем. После бурения шпуров по всему поперечному сечению выработки и их заряжания производят взрыв зарядов, затем проветривание тоннеля, уборку и вывозку горной массы, крепление (обделка выполняется на определённом расстоянии от забоя или после окончания проходки всего тоннеля). Способы проходки приведены в табл.

Выработку (тоннель) высотой свыше 10 м в скальных грунтах с коэффициентом крепости f>=4 сооружают способом нижнего уступа. Вначале проходят верхнюю часть выработки и осуществляют крепление свода. Нижний уступ обычно разрабатывают после окончания работ по бетонированию свода, затем выполняют крепление стен и лотка выработки.

Имеются решения, позволяющие в ряде случаев совмещать проходку верхних и нижних частей выработки. Способом нижнего уступа могут проходиться выработки высотой менее 10 м, но залегающие в недостаточно устойчивых грунтах (f=2-4). При этом проходка верхней части выработки опережает проходку нижней части на 30-50 метров. В таких грунтах применяют также способ ступенчатого забоя, при котором проходка ведётся ступенями (ярусами) высотой 4-7 м и растягивается по длине выработки на 30-50 метров. Каждый уступ разрабатывается одновременно, продвижение забоя ведётся сразу на всех ярусах.

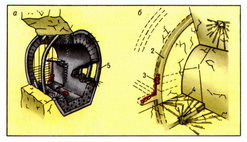

Выработки (тоннели) небольшой протяжённости (до 300 м) в грунтах с fкp=1-4, оказывающих горное давление, разрабатывают опёртого свода способом или опорного ядра способом. Первый способ применяется для выработок высотой и шириной свыше 5 м, проходимых в грунтах, способных воспринять давление от пят бетонного свода, второй — в тоннелях высотой и шириной свыше 8 м в грунтах, не способных воспринять давление от бетонного свода крепи.

В отдельных случаях на коротких участках применяют способ полностью раскрытого сечения, по которому разработку забоя ведут мелкими элементами с применением деревянной крепи. При проходке выработок (тоннелей) в скальных грунтах крепление осуществляется преимущественно анкерами и набрызг-бетоном, в нарушенных и мягких грунтах — металлическими или железобетонными арочными крепями. На участках неустойчивых грунтов, оказывающих большое горное давление, в геологических разломах, заполненных дроблёным материалом, плывунах и сильно обводнённых грунтах производят предварительное укрепление окружающего массива (путём инъекции глинистыми, цементно-песчаными или химическими растворами, а также замораживанием грунтов), устраивают экран из труб, ведут проходку под сжатым воздухом, применяют искусственное водопонижение и другие специальные способы ведения горно-строительных работ. В качестве крепи выработок в таких условиях используют главным образом монолитный бетон или железобетон.

Способы щитовой проходки применяют при сооружении выработок (тоннелей) диаметром от 2 до 10 м в грунтах с f4. Проходка ведётся на полное сечение с применением щита, т.е. агрегата, представляющего собой передвижную крепь. Грунты разрушают отбойными молотками с выдвижных платформ (немеханизированные щиты) или различного типа рабочими органами (механизированные щиты). Обделка представляет собой сборную конструкцию, состоящую из железобетонных блоков или тюбингов (железобетонных или чугунных), или же конструкцию из монолитного бетона, образовавшуюся в результате прессования бетонной смеси домкратами в осевом направлении при движении щита вперёд.

В неустойчивых песчаных грунтах применяют щиты с рассекающими горизонтальными площадками или специальные герметизированные механизированные щиты, в которых лобовая часть забоя пригружена стабилизирующим раствором (бентонитовым или грунтовым).

К щитовым способам можно отнести и способ продавливания, который заключается в том, что из монтажной камеры, устанавливаемой в начале тоннеля, при помощи мощных домкратов вдавливают в грунт одно за другим готовые, чаще всего цельнозамкнутые звенья железобетонной крепи, ширина звена до 3 м, длиной 1 метр. По мере продвижения производятся разработка грунта в забое и удаление его по готовому тоннелю.

Домкраты упираются в вертикальную инвентарную опорную стенку монтажной камеры и опускаемое звено крепи. Первое звено, вдавливаемое домкратами в грунт, имеет специальный нож, изготовленный из высокопрочной стали. При длине выработки более 100-400 м мощность домкратов может оказаться недостаточной для проталкивания всего става звеньев крепи.

В этом случае работы производят с применением промежуточных камер, в которых располагаются домкратные станции. Есть примеры продавливания под насыпями крупных секций крепи длиной по 20-30 м сечением 10х10 м навстречу друг другу из портальных выемок. Разработаны различные модификации способа продавливания (проталкивания, телескопического продавливания и др.).

Проходка выработок (тоннелей) кругового очертания диаметром от 2 до 9 м в грунтах средней крепости и крепких (f>4) ведётся с применением горных комбайнов. В отличие от щитов комбайн не имеет хвостовой оболочки и передвигается вперёд по мере разработки забоя с использованием домкратов, распираемых в стенки выработки (тоннеля), по шагающему принципу. При комбайновой проходке крепь применяется анкерная и набрызг-бетонная.

В грунтах средней крепости (f=2-4) выработки некругового очертания проходят комбайнами избирательного действия на гусеничном ходу со стреловидным рабочим органом, оснащённым фрезерной головкой. Погрузочное устройство в виде нагребающих лап, совмещённое с комбайном избирательного действия, перемещает грунт на конвейер, установленный в хвостовой части комбайна, и далее в транспортное средство. Обычно применяют металлическую арочную или сборную железобетонную крепь.

Строительство камерных выработок также ведётся различных горными способами в зависимости от размеров и инженерно-геологических условий (рис. 1).

Строительство в крепких грунтах (f>8) осуществляется преимущественно уступным способом. В первую очередь разрабатывают подсводовую часть камеры. В зависимости от устойчивости грунтов и ширины выработки разработку подсводовой части ведут сплошным забоем (пролёты камеры до 20 м) или с опережением центральной части (пролёты более 20 м).

С отставанием от забоя, а в коротких камерах после окончания проходки бетонируют свод. Разработка ядра — уступами высотой 5-10 м в крепких грунтах и 3-4 м в грунтах средней крепости. При проходке применяют преимущественно анкерную и набрызг-бетонную крепи, а в качестве постоянной крепи используют глубокие (10-20 м) анкера, в т.ч. предварительно напряжённые, и набрызгбетон. Для разработки каждого уступа выполняют наклонные съезды (внутри камеры) или устраивают самостоятельные подходные штольни.

Строительство в грунтах средней крепости (f=4-8) производят способом опёртого свода. Подсводовую часть проходят аналогично вышеописанным выработкам (тоннелям) и бетонируют свод, а центральное ядро камеры разрабатывают уступами высотой по 3-5 м с оставлением боковых грунтовых целиков (штросс) у стен, которые затем в пределах каждого уступа разрабатывают в шахматном порядке. В водообильных грунтах при этом способе используют двухштольневую схему, т.е. вначале вдоль камеры проходят штольни в замке свода и по подошве выработки, штольни через каждые 15-20 м соединяют между собой вертикальными породоспусками. Бетонирование производят на каждом уступе.

Строительство в мягких грунтах (f 2 (рис. 3).

Из этих выработок в сторону камеры пробуривают веерные скважины и устанавливают в них предварительно напряжённые анкеры. Затем в выработках устанавливают армокаркасы и заполняют их бетонной смесью, образуя т.н. арки в скале, далее ведётся разработка самой камеры одним из описанных методов.

В некоторых случаях при пересечении каких-либо препятствий (реки, морские заливы и т.д.) или при необходимости размещения сооружения и его строительства в водонасыщенных грунтах подземное строительство проводится с применением специальных способов — путём опускания готовых конструкций — колодца, кессона или тоннельных секций.

Способ опускных колодцев и кессонов применяется для возведения подземных сооружений, имеющих ограниченные размеры в плане. Конструкцию подземного сооружения в виде колодца, установленного на ножевую часть, изготавливают на поверхности земли и погружают на проектную отметку, разрабатывая грунт по периметру.

Способ опускания готовых конструкций (секций) применяют при строительстве подводных тоннелей. Отдельные крупногабаритные пространственные элементы тоннеля (секции) изготавливают в стороне от трассы перехода, на плаву транспортируют в створ тоннеля и погружают в заранее вскрытую под дном водотока или водоёма траншею на подготовленное основание.

Современные способы подземного строительства создавались советскими учёными и организаторами производства П. П. Роттертом, А. Н. Пассеком, М. И. Дандуровым, В. Д. Полежаевым, В. П. Волковым, В. Л. Маковским и др., а также зарубежными учёными. Достижения подземного строительства — различные способы строительства крупных камерных выработок и тоннелей большого сечения, а также широкое применение при строительстве метрополитенов щитовых механизированные комплексов со сборной (в т.ч. обжатой в породу) и монолитно-прессованной бетонной обделкой.

Источник: molotokrus.ru

Способы прокладки трубопроводов – открытый и закрытый, правила выполнения работ

Промышленность и сельское хозяйство постоянно развиваются, а это невозможно без использования различных трубопроводов. Чтобы ими пользоваться, их прежде необходимо проложить. Без этого невозможно централизовано обеспечить объект водой и отвести от него бытовые или промышленные сточные воды. Прокладка трубопроводов позволяет при необходимости подать на объект газ или воду. Именно для целей обеспечения различными жидкими и газообразными продуктами объектов промышленности и населения предназначаются трубопроводы.

Необходимые материалы

Выбор материала труб — весьма ответственная задача. Если подойти к ней недостаточно тщательно, то в дальнейшем это скажется на эксплуатационных качествах трубопровода. Чаще всего для их прокладки используются металлы и полимеры. Хорошо проявляет себя сталь и чугун. Еще демонстрирует высокие показатели качественная медь. Это то, что относится к металлам.

Среди полимерных материалов выбор гораздо шире: множество видов полиэтилена, полипропилен и так далее. Определенной популярностью пользуются укрепленные стекловолокном и алюминием трубы.

У всех из представленных материалов имеются определенные особенности, благодаря которым они и стали популярными. На отечественном рынке наиболее востребованы стальные трубы для монтажа трубопровода. Связано это с низкой стоимостью материалов. Но у нее ряд недостатков: такие трубы подвержены коррозийному воздействию, требуют покраску, монтаж отличается своей сложностью.

Как уже было упомянуто выше, медные трубы также используют в трубопроводах. Данный материал отличается долгим сроком эксплуатации, но еще и дороговизной. Медные трубы устойчивы к коррозии, зарастанию сечения, переносят высокие и низкие температуры, а также их перепады. Такой трубопровод прослужит очень долго, но и затраты на него будут соответствующие.

Среди полимерных материалов чаще всего выбирают полипропилен. Такие трубы стоят относительно дешево, при этом обладают высокими эксплуатационными характеристиками и долговечные.

Существует два используемых сейчас типа прокладки трубопроводов наружного устройства: открытый (вскапывание земли) и закрытый (его еще называют бестраншейный. Он реализуется проколами, продавливанием, бурениями или проходкой. Рассмотрим их все более подробно.

ЛЕКЦИЯ 12. СТРОИТЕЛЬСТВО МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ ЧЕРЕЗ ВОДНЫЕ ПРЕГРАДЫ

12.1. Открытый способ строительства трубопроводов через водные преграды.

12.2. Закрытый способ строительства трубопроводов через водные преграды.

Введение

К подводным переходам относятся участки магистральных трубопроводов, пересекающих естественные или искусственные водоемы (реки, озера) шириной более 10м по зеркалу воды и глубиной свыше 1,5 м.

На основании анализов большого количества подводных переходов через реки разработана следующая классификация водных преград:

1 категория: участки, на которых глубинные переформирования русла не превышают одного метра, а плановые 2-3 м, к этой категории относятся мелкие реки шириной до 50 м, а также крупные реки с устойчивыми берегами и руслами. Опасность размыва подводного трубопровода исключается, если глубина заложения превышаем 1 м, а врезка в берег 3-5 м.

2 категория: небольшие глубинные переформирования до 2 м, плановые до 10м, к этой категории относятся участки переходов через крупные, средние реки ленточно-грядового и побочневого типа.

3 категория: максимальные глубинные переформирования русла до 2 м, плановые до 100 м, к этой категории относятся участки переходов через малые, средние и крупные реки с русловым процессом ограниченного незавершенного и свободного типов меандирования и пойменной многорукавности. Возможные размывы участка перехода представляют собой большую опасность вследствие значительной трудности точного определения максимальных плановых переформирований русла. Имеется опасность повреждения трубопровода от гидродинамического воздействия потока, якорями судов.

4 категория: участки рек с особыми формами из руслового процесса: горные реки, селевые потоки, реки с ярко выраженным неустойчивым руслом.

При прокладке подводных переходов должно быть предусмотрено заглубление трубопроводов в дно пересекаемых водных преград. Величину заглубления устанавливают с учетом возможных деформаций русла.

Строительство трубопроводов через водные преграды осуществляется:

-открытым (траншейным) способом, в том числе типа «труба в трубе» с укладкой трубопровода в подводные и береговые траншеи, разработанные в границах переходов плавучей и наземной землеройной техникой;

-закрытым способом с протаскиванием трубопровода в наклонные скважины, выполненные методом наклонно-направленного бурения или методом микротоннелирования.

Открытый способ строительства трубопроводов через водные преграды

Земляные работы

Границы подводного перехода определяются уровнем воды в водоеме (горизонтом высоких вод, ГВВ) 10% обеспеченностью, т.е. уровнем воды в водоеме до которого она может подниматься в течение 100 лет до 10 раз, а в границах ГВВ не ниже 1% обеспеченности необходимо рассчитывать трубопровод с учетом предотвращения его всплытия.

Перед началом разработки подводных траншей выполняют: измерение глубины водоема (с помощью эхолота), водолазное обследование дна реки для выявления случайных препятствий и удаления их в случае обнаружения, проверяются проектные створы переходов.

Для определения конструкции переходов используют теорию русловых процессов. Различают следующие типы русловых процессов:

— ленточно-грядовой – представляет переформирование русла, выражающееся в сползании по нему крупных одиночных поперечных песчаных гряд, получивших название ленточных. Высота 1-2 м, иногда 3 м, шаг 6-8 ширины русла. Плановые деформации бровок берегов русла при этом не характерны. Подобные гряды обладают устойчивым шагом;

— осередковый тип возникает по реках перегруженных насосами и определяется по обилию крупных гряд, сползающих по руслу и образующих осередки и острова;

— побочневый тип образуется в русле реки цепью гряд, отличающихся перекосом плановой линии гребней;

— ограниченное меандирование является дальнейшим развитием руслового процесса побочневого типа и выражается сползанием слабо выраженных излучен при сохранении ими своих размеров и форм;

— свободное меандирование – излучины проходят определенные циклы развития;

— незавершенное меандирование – русловый процесс при котором не образуются характерные для свободного меандирования излучины;

— пойменная многорукавность представляет собой дальнейшее развитие и усложнение незавершенного меандирования.

При разработке траншей земснарядами земляные работы обычно начинают на нижней по течению реки нитке перехода, что позволяет при разработке верхней траншеи использовать часть грунта для засыпки нижней траншеи с уложенным в нее трубопроводом. Разработка, транспортировка грунта и складирование его в подводные и береговые отвалы баржами и путем рефулирования земснарядами не должны мешать судоходству, нарушать установившийся режим потока, вызывать загрязнение водоема и ухудшать экологическую ситуацию в районе перехода.

При глубине водоемов не более 2 – 3 м и незначительной их ширине (до 200 м) для устройства траншеи можно использовать экскаватор, установленный на барже или понтоне соответствующей грузоподъемности. Экскаватор надежно закрепляют на понтоне, который перемещается в створе с помощью якорей. При ширине русла до 150 м работу ведут от одного берега к другому, причем тросы крепят на берегах, что позволяет разрабатывать траншеи без перекладки якорей.

Рис. 12.1 – Разработка подводной траншеи открытым способом.

При глубине водоемов до 1 – 1,5 м и ширине до 100 м возможна разработка подводных траншей экскаватором со специальных земляных дамб. Дамбы устанавливают с берега или отсыпают грунт самосвалами. Делают дамбы шириной (по верху) 4 –5 м. Лучшим материалом для дамбы является гравийный грунт.

При пересечении широких судоходных водных преград при глубине водоема более 4 м рациональнее использовать земснаряды общестроительные или специальные для трубопроводного строительства типа ТЗР.

В отдельных случаях траншея через водную преграду может разрабатываться канатно-скреперной установкой.

Открытый способ прокладки трубопроводов

В основном открытый метод прокладки трубопровода применяется в обстоятельствах, когда отсутствует необходимое оборудование для реализации закрытого. Поскольку данный вариант относится к компромиссным, он обладает рядом недостатком: необходимость больших расходов, разрушения ландшафта с последующим его восстановлением, временная приостановка работы предприятий, находящихся в зоне работ, затруднение перемещения и так далее.

Открытый метод прокладки трубопровода и канализаций заключается в выкапывании траншей нужной глубины с их последующим укреплением и размещением самих труб. Задача состоит из нескольких этапов.

- Выкапывание траншеи, ее выравнивание;

- Укрепление траншеи;

- Отсыпка подушки;

- Укладка трубопровода;

- Укрывание труб;

- Закрытие траншеи;

- Восстановление ландшафта территории или дорожного покрытия.

Прокладка открытого трубопровода связана с крупными расходами и большим объемом работ. Поэтому чаще всего используется закрытый метод. Он сохраняет окружающую среду, более экономичный, а еще не препятствует жизнедеятельности населенного пункта.

Закрытые технологии широко применяются внутри городов, но также задействованы и за их пределами. Таким методом прокладываются коммуникации под водными сооружениями, в природных заповедниках, а также под рельефами, в районе которых не получится реализовать открытый трубопровод. К ним относятся болота, овраги, каньоны и так далее.

Основные способы укладки

Укладка любого трубопровода может осуществляться следующими способами:

- Открытый метод. Магистраль устанавливается на опоры или местом ее расположения является проходной или непроходной коллектор.

Укладка открытым способом

- Использование закрытого или бестраншейного способа. Прокладка магистрали не требует предварительно вскрывать грунт.

- Подземный способ прокладки трубопровода. Выполняются траншеи, в которые монтируют водосточную систему.

Монтаж водопровода в подготовленную

*

Данные виды имеют свои положительные стороны и недостатки.

Горизонтально направленное бурение

Закрытая прокладка трубопровода — высокотехнологичный процесс, реализуемый благодаря использованию буровых комплексов. Раздел посвящен описанию горизонтально направленного бурения (подробнее: «Преимущества прокладки труб методом ГНБ – как выполняются работы»). Это оптимальный вариант укладки труб закрытым способом.

Процесс горизонтально направленного бурения:

- Бурение пилотной скважины. На этом этапе задействовано навигационное оборудование, придающее ей направление.

- Расширение скважины до необходимых размеров.

- Укладка труб.

Пилотную скважину еще называют экспериментальной. Ее бурение является самым важным этапом в прокладке закрытых труб. Для этого используется буровая головка с интегрированным излучателем. Она крепится к гибкой приводной штанге. Благодаря этому рабочие смогут контролировать процессом бурения.

В такой системе присутствует отверстие, куда подается специальный раствор, охлаждающий установку снижающий трения и защищающий скважину от разрушений.

В буровой головке имеется передатчик. Он отсылает сигналы на локатор, так она и управляется. Основная ответственность лежит на операторе. Он регулирует положение головки, контролируя весь процесс бурения. Его задача — не допустить отклонение в скважине от проектной траектории. Горизонтально направленное бурение — сложный процесс с высоким уровнем автоматизации.

Для реализации данного метода необходимо точное планирование и современное оборудование.

Направленный прокол

Метод направленного прокола заключается в использовании пневмопробойников для проходки скважин. В них затем затягиваются трубы, диаметр которых не превышает 400 мм. У пневмопробойника цилиндрический корпус. В нем находится ударник и воздухораспределительная система. На корпус выпускается сжатый воздух, а затем наносятся удары, так он двигается.

Ключевой особенностью метода прокола считается быстрота его реализации за счет скорости работы пробойника. Кроме того, в небольшой степени уплотняется друг от друга. Больше всего преимущества дают о себе знать при прокладке нескольких трубопроводов неподалеку или вблизи с инфраструктурой.

Назначение магистральных трубопроводов

Посредством промышленных и магистральных трубопроводов осуществляется передача сырья на большие расстояния. Транспортироваться может масса веществ – от газообразных или жидких до сыпучих. В конечном итоге эти вещества попадают в точку назначения – а это бытовые потребители, промышленные объекты и перерабатывающие предприятия.

Магистральные трубопроводы – это достаточно важная составляющая инфраструктуры большинства стран, особенно тех, что имеют развитую промышленность. Рассматриваемые сооружения позволяют развивать экономику и промышленность, а также в немалой степени влияют на жизнедеятельность населения страны.

Постоянное развитие инфраструктуры приводит к регулярному обновлению требований безопасности, предъявляемых к магистральным трубопроводам, особенно учитывая степень их воздействия на человеческую жизнь – данные сооружения позволяют передавать энергию, без которой невозможна жизнь ни в одной стране.

Метод продавливания

Метод продавливания предназначен для укладки металлических труб большого диаметра (от 800 мм). А одной из его главных особенностей является отсутствие необходимости выкапывания траншеи. Данный способ используется для трубопроводов не длиннее 80 метров. Суть метода заключается в том, что гидравлические домкраты вдавливают стальной футляр с ножом на конце в землю. Она высыпается в трубы, далее их необходимо вычищать вручную.

Данный метод широко используется при укладке трубопроводов под различными сооружениями, автострадами и рельсами. Также он задействован при проведении водо-, нефте- и газопроводов, монтаже канализаций. Помимо того, что таким способом можно использовать трубы большого диаметра, имеются и другие преимущества: относительно небольшие расходы и скорость работ.

Особенности сварочных работ при соединении стальных труб различных диаметров

Так как сварка представляет определенную опасность, необходимо соблюдать меры пожарной безопасности, особенно при ремонтных работах внутри жилых помещений.

- Монтаж трубопроводов производится снизу вверх, от труб большего диаметра к трубам меньшего диаметра. При ремонте и замене узлов требуется соблюдать те же принципы. Последовательность установки при монтаже, указанную в проектах производства монтажных работ необходимо соблюдать неукоснительно.

- Перед проведением сварочных работ необходимо провести разметку всех участков трубопроводов, обозначить места установки крепежа, соединений и стыков труб, наметить места установки арматуры и другого оборудования, приборов учета.

- Сварку труб необходимо производить внахлест, желательно с помощью одного непрерывного сварного шва. При необходимости сварной шов может выполняться наложением нескольких слоев. Сварной шов должен быть ровным, без дефектов, наплывов и свищей.

- При сварочных работах необходимо избегать длительного местного перегрева деталей, способного привести к изменению их механических свойств.

- Способ сварки, положение электрода, направление шва выбираются высококвалифицированными сварщиками в зависимости от толщины стенок и диаметра труб, расположения систем относительно перекрытий и других факторов.

Бурошнековое бурение

Существует способ укладки трубопроводов с помощью специального оборудования — шнековых буровых машин. При этом бурение идет в приемный котлован из рабочего. А значит, не требуется выход на поверхность. Данный метод подходит для прокладки трубопроводов закрытым способом до ста метров из стальных, бетонных или полимерных труб (100 – 1700 мм в диаметре).

Он отличается высокой точностью, максимальное отклонение не будет превышать 30 мм. Сам трубопровод получится ровным, без провисаний. Такой метод часто используется при монтаже самотечных канализаций, при укладке труб под железнодорожными путями или в зоне коммуникаций домов.

Преимущества и недостатки стальных трубопроводов

Среди неоспоримых преимуществ можно выделить:

- высокую прочность деталей даже малых диаметров, способность материалов противостоять ударным нагрузками и механическим воздействиям;

- обеспечение подвода горячей воды высокой температуры без угрозы деформации и разрушения труб и соединений;

- устойчивость к повышенному давлению воды в трубопроводе;

- высокая теплопроводность стали позволяет легко и быстро «размораживать» замерзшую воду в водопроводных системах при особо низких зимних температурах, во время правильно проведенных работ не происходит деформации или разрыва соединений;

- сравнительно невысокая стоимость материалов;

- в последнее время повышенное внимание уделяется воздействию на окружающую среду и последующую утилизацию материалов. Сталь с этой точки зрения намного экологичнее.

К сожалению, недостатки при установке стальных трубопроводов также существуют:

- монтаж стыков производится с помощью сварки, что требует специального оборудования и квалификации специалистов;

- пожароопасность проводимых работ;

- высокая теплопроводность стали приводит к особой подверженности воды воздействию температуры окружающей среды, особенно для небольших диаметров: зимой вода остывает и может замерзнуть, а летом холодная вода нагревается, при этом трубы могут отпотевать. Чтобы избежать таких проблем, применяют специальную тепловую изоляцию для трубопроводов.

- сталь подвержена коррозии, из-за которой срок службы водопроводной или отопительной системы обычно составляет 15 лет.

Монтаж внутренних трубопроводов

В СНиП 3.05.01-85 регламентирован устройство внутренних трубопроводов. Документ действует также на системы водоснабжения, климатическое оборудование, отопление, водостоки и аналогичные коммуникации.

Основные принципы работы

Если планируется реализовывать трубопровод диаметром не больше 50 мм, то используются стальные трубы. В остальных случаях больше подходят чугунные. Водопровод должен располагаться от других коммуникаций на расстоянии от полутора метров. Если он проходит через стену здания, то его необходимо защитить от возможных осадок. Магистральные водопроводы в зданиях с большим человекопотоком проводят в подвалах, на промышленных объектах его размещают на техническом этаже или в чердачном помещении.

Особенности монтажных работ при прокладке трубопроводов из стальных труб

Для монтажа стальных трубопроводов любых диаметров применяют как резьбовые соединения, так и сварные. Резьбовые соединения чаще применяют в местах, где может потребоваться ремонт или замена оборудования: радиаторов, арматуры, приборов учета воды и других деталей.

Сварка и разводка трубопроводов должна производиться только специалистами, имеющими соответствующую квалификацию. Стенки труб имеют различный диаметр, что необходимо учитывать при выборе сварочного оборудования и электродов, особенно для стыков труб разных диаметров. Кроме того, стыки должны быть должным образом проварены, чтобы создалось равнопрочное с цельной трубой соединение.

При неправильной сварке могут образовываться плохо проваренные места или свищи, соединение может не выдержать испытание при повышенном давлении. Если сварные швы или стыки деталей и узлов выполнены без должного качества, то внутри трубы также могут образовываться дефекты, что приведет к повышенной скорости коррозии в месте соединения.

Сварочные работы при прокладке трубопроводов согласно проектам нередко приходится производить в потолочном положении или труднодоступных местах, например, в подвалах зданий. Для обеспечения необходимого качества прокладки систем требуется особая квалификация и высокое мастерство сварщика.

Источник: rustrub.ru