Настоящий стандарт устанавливает основные понятия, термины и определения понятий в области надежности.

Настоящий стандарт распространяется на технические объекты (далее — объекты).

Термины, устанавливаемые настоящим стандартом, обязательны для применения во всех видах документации и литературы, входящих в сферу действия стандартизации или использующих результаты этой деятельности.

Настоящий стандарт должен применяться совместно с ГОСТ 18322.

1. Стандартизованные термины с определениями приведены в табл. 1.

2. Для каждого понятия установлен один стандартизованный термин. Применение терминов-синонимов стандартизованного термина не допускается.

3. Алфавитные указатели содержащихся в стандарте терминов на русском языке и их английских эквивалентов приведены в табл. 2-3 [1] .

4. Стандартизованные термины набраны полужирным шрифтом, их краткая форма — светлым.

5. В приложении даны пояснения к терминам, приведенным в настоящем стандарте.

1. ОБЩИЕ ПОНЯТИЯ

2. СОСТОЯНИЕ

3. ДЕФЕКТЫ, ПОВРЕЖДЕНИЯ, ОТКАЗЫ

4. ВРЕМЕННЫЕ ПОНЯТИЯ

Примечание к терминам 4.9.–4.11. По истечении назначенного ресурса (срока службы, срока хранения) объект должен быть изъят из эксплуатации и должно быть принято решение, предусмотренное соответствующей нормативно-технической документацией — направление в ремонт, списание, уничтожение, проверка и установление нового назначенного срока и т. д.

ЦНИИТМАШ. Вылавливаем дефекты металла

5. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ

«Комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировании»

6. ПОКАЗАТЕЛИ НАДЕЖНОСТИ

ПОКАЗАТЕЛИ БЕЗОТКАЗНОСТИ

ПОКАЗАТЕЛИ ДОЛГОВЕЧНОСТИ

Примечание к терминам 6.15–6.18. При использовании показателей долговечности следует указывать начало отсчета и вид действий после наступления предельного состояния (например гамма-процентный ресурс от второго капитального ремонта до списания). Показатели долговечности, отсчитываемые от ввода объекта в эксплуатацию до окончательного снятия с эксплуатации, называются гамма-процентный полный ресурс (срок службы), средний полный ресурс (срок службы)

ПОКАЗАТЕЛИ РЕМОНТОПРИГОДНОСТИ

ПОКАЗАТЕЛИ СОХРАНЯЕМОСТИ

КОМПЛЕКСНЫЕ ПОКАЗАТЕЛИ НАДЕЖНОСТИ

7. РЕЗЕРВИРОВАНИЕ

8. НОРМИРОВАНИЕ НАДЕЖНОСТИ

9. ОБЕСПЕЧЕНИЕ, ОПРЕДЕЛЕНИЕ И КОНТРОЛЬ НАДЕЖНОСТИ

10. ИСПЫТАНИЯ НА НАДЕЖНОСТЬ

ПРИЛОЖЕНИЕ (Справочное)

ПОЯСНЕНИЯ К ТЕРМИНАМ, ПРИВЕДЕННЫМ В СТАНДАРТЕ

Терминология по надежности в технике распространяется на любые технические объекты — изделия, сооружения и системы, а также их подсистемы, рассматриваемые с точки зрения надежности на этапах проектирования, производства, испытании, эксплуатации и ремонта. В качестве подсистем могут рассматриваться сборочные единицы, детали, компоненты или элементы. При необходимости в понятие «объект» могут быть включены информация и ее носители, а также человеческий фактор (например при рассмотрении надежности системы «машина-оператор»). Понятие «эксплуатация» включает в себя, помимо применения по назначению, техническое обслуживание, ремонт, хранение и транспортирование.

2 Визуально измерительный контроль

Термин «объект» может относиться к конкретному объекту, и к одному из представителей, в частности, к наугад выбранному представителю из серии, партии или статистической выборки однотипных объектов. На стадии разработки термин «объект» применяется к наугад выбранному представителю из генеральной совокупности объектов.

Границ понятия «надежность» не изменяет следующее определение: надежность — свойство объекта сохранять во времени способность к выполнению требуемых функций в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

Это определение применяют тогда, когда параметрическое описание нецелесообразно (например для простейших объектов, работоспособность которых, характеризуется по типу «да—нет») или невозможно (например для систем «машина—оператор», т. е. таких систем, не все свойства которых могут быть характеризованы количественно).

К параметрам, характеризующим способность выполнять требуемые функции, относят кинематические и динамические параметры, показатели конструкционной прочности, показатели точности функционирования, производительности, скорости и т. п. С течением времени значения этих параметров могут изменяться.

Надежность — комплексное свойство, состоящее в общем случае из безотказности, долговечности, ремонтопригодности и сохраняемости. Например для неремонтируемых объектов основным свойством может являться безотказность. Для ремонтируемых объектов одним из важнейших свойств, составляющих понятие надежности, может быть ремонтопригодность.

Для объектов, которые являются потенциальным источником опасности, важными понятиями являются «безопасность» и «живучесть». Безопасность — свойство объекта при изготовлении и эксплуатации и в случае нарушения работоспособного состояния не создавать угрозу для жизни и здоровья людей, а также для окружающей среды. Хотя безопасность не входит в общее понятие надежности, однако при определенных условиях тесно связана с этим понятием, например, если отказы могут привести к условиям, вредным для людей и окружающей среды сверх предельно допустимых норм.

Понятие «живучесть» занимает пограничное место между понятиями «надежность» и «безопасность». Под живучестью понимают свойство объекта, состоящее в его способности противостоять развитию критических отказов из дефектов и повреждений при установленной системе технического обслуживания и ремонта, или свойство объекта сохранять ограниченную работоспособность при воздействиях, не предусмотренных условиями эксплуатации, или свойство объекта сохранять ограниченную работоспособность при наличии дефектов или повреждений определенного вида, а также при отказе некоторых компонентов. Примером служит сохранение несущей способности элементами конструкции при возникновении в них усталостных трещин, размеры которых не превышают заданных значений.

Термин «живучесть» соответствует международному термину fail-safe concept [6]. Для характеристики отказоустойчивости по отношению к человеческим ошибкам в последнее время начали употреблять термин fool-proof concept. В международных документах ИСО, МЭК и ЕОКК [4-6] сочетание свойств безотказности и ремонтопригодности с учетом системы технического обслуживания и ремонта называют готовностью объекта (availability).

К термину «Безотказность» (п. 1.2)

Безотказность в той или иной степени свойственна объекту в любом из возможных режимов его существования. В основном безотказность рассматривается применительно к его использованию по назначению, но во многих случаях необходима оценка безотказности при хранении и транспортировании объекта.

Необходимо подчеркнуть, что показатели безотказности (пп. 6.8-6.14) вводятся либо по отношению ко всем возможным отказам объекта, либо по отношению к какому-либо одному типу (типам) отказа с указанием на критерии отказа (отказов).

К термину «Долговечность» (п. 1.3)

Объект может перейти в предельное состояние, оставаясь работоспособным, если, например, его дальнейшее применение по назначению станет недопустимым по требованиям безопасности, экономичности и эффективности.

К термину «Ремонтопригодность» (п. 1.4)

Термин «ремонтопригодность» традиционно трактуется в широком смысле. Этот термин эквивалентен международному термину «приспособленность к поддержанию работоспособного состояния» или, короче, «поддерживаемость» (maintainability). Помимо ремонтопригодности в узком смысле это понятие включает в себя «обслуживаемость», т. е. приспособленность объекта к техническому обслуживанию, «контролепригодность» и приспособленность к предупреждению и обнаружению отказов и повреждений, а также причин их вызывающих. Более общее понятие «поддерживаемость», «эксплуатационная технологичность» (maintenance support, supportability) включает в себя ряд технико-экономических и организационных факторов, например качество подготовки обслуживающего персонала.

Допускается дополнительно к термину «ремонтопригодность» (в узком смысле) применять термины «обслуживаемость», «контролепригодность», «приспособленность к диагностированию», «эксплуатационная технологичность» и др.

К терминам «Сохраняемость» и «Срок сохраняемости» (пп. 1.5; 4.7)

В процессе хранения и транспортирования объекты подвергаются неблагоприятным воздействиям, например колебаниям температуры, действию влажного воздуха, вибрациям и т. п. В результате после хранения и (или) транспортирования объект может оказаться в неработоспособном и даже в предельном состоянии. Сохраняемость объекта характеризуется его способностью противостоять отрицательному влиянию условий и продолжительности его хранения и транспортирования.

В зависимости от условий и режимов применения объекта требования сохраняемости ставят по-разному. Для некоторых классов объектов может быть поставлено требование, чтобы после хранения объект находился в таком же состоянии, что и к моменту начала хранения.

В этом случае объект будет удовлетворять требованиям безотказности, долговечности и ремонтопригодности, предъявляемым к объекту к моменту начала хранения. В реальных условиях происходит ухудшение параметров, характеризующих работоспособность объекта, а также снижается его остаточный ресурс.

В одних случаях достаточно потребовать, чтобы после хранения и (или) транспортирования объект оставался в работоспособном состоянии. В большинстве других случаев требуется, чтобы объект сохранял достаточный запас работоспособности, т. е. обладал достаточном безотказностью после хранении и (или) транспортирования. В тех случаях, когда предусмотрена специальная подготовка объекта к применению по назначению после хранения и (или) транспортирования, требование о сохранении работоспособности заменяется требованием, чтобы технические параметры объекта, определяющие его безотказность и долговечность, сохранялись в заданных пределах. Очевидно, что все эти случаи охватываются приведенным в стандарта определением понятия сохраняемости.

Требования к показателям безотказности, долговечности и ремонтопригодности для объекта, подвергнутого длительному хранению, должны указываться в техническом задании и в отдельных случаях могут быть снижены относительно уровня требований на новый объект, не находившийся на хранении.

Следует различать сохраняемость объекта до ввода в эксплуатацию и сохраняемость объекта в период эксплуатации (при перерывах в работе). Во втором случае срок сохраняемости входит составной частью в срок службы.

В зависимости от особенностей и назначения объектов срок сохраняемости до ввода объекта в эксплуатацию может включать в себя срок сохраняемости в упаковке и (или) законсервированном виде, срок монтажа и (или) срок хранения на другом упакованном и (или) законсервированном более сложном объекте.

К терминам «Исправное состояние», «Неисправное состояние», «Работоспособное состояние», «Неработоспособное состояние» (пп. 2.1; 2.2; 2.3; 2.4)

Данные понятия охватывают основные технические состояния объекта. Каждое из них характеризуется совокупностью значений параметров, описывающих состояние объекта, а также качественных признаков, для которых не применяют количественные оценки. Номенклатуру этих параметров и признаков, а также пределы допустимых их изменений устанавливают в нормативно-технической и (или) конструкторской (проектной) документации.

Работоспособный объект в отличие от исправного должен удовлетворять лишь тем требованиям нормативно-технической и (или) конструкторской (проектной) документации, выполнение которых обеспечивает нормальное применение объекта по назначению. Работоспособный объект может быть неисправным, например, если он не удовлетворяет эстетическим требованиям, причем ухудшение внешнего вида объекта не препятствует его применению по назначению.

Для сложных объектов возможны частично неработоспособные состояния, при которых объект способен выполнять требуемые функции с пониженными показателями или способен выполнять лишь часть требуемых функций.

Для некоторых объектов признаками неработоспособного состояния, кроме того, могут быть отклонения показателей качества изготавливаемой ими продукции. Например для некоторых технологических систем к неработоспособному состоянию может быть отнесено такое, при котором значение хотя бы одного параметра качества изготавливаемой продукции не соответствует требованиям нормативно-технической и (или) конструкторской (проектной) и технологической документации.

Переход объекта из одного состояния в другое обычно происходит вследствие повреждения или отказа. Переход объекта из исправного состояния в неисправное работоспособное состояние происходит из-за повреждений.

В международных документах ИСО, МЭК и ЕОКК [5, 6] введена более детальная классификация состояний. Так, в работоспособном состоянии различают «рабочее состояние» (operating state) и «нерабочее состояние (non-Operating state), при котором объект не применяется по назначению. «Нерабочее состояние» подразделяют в свою очередь, на состояние дежурства (standby state) и состояние планового простоя (idle, free state). Кроме того, различают «внутренне» неработоспособное состояние (internal disabled state), обусловленное отказом или незавершенностью планового технического обслуживания (ремонта), и внешне неработоспособное состояние (external disabled state), обусловленное организационными причинами. В отраслевой документации допускается использование более детальной классификации состояний, не противоречащей приведенной в настоящем стандарте.

К терминам «Предельное состояние» и «Критерий предельного состояния» (пп. 2.5, 2.6)

Переход объекта в предельное состояние влечет за собой временное или окончательное прекращение эксплуатации объекта. При достижении предельного состояния объект должен быть снят с эксплуатации, направлен в средний или капитальный ремонт, списан, уничтожен или передан для применения не по назначению. Если критерий предельного состояния установлен из соображений безопасности хранения и (или) транспортирования объекта, то при наступлении предельного состояния хранение и (или) транспортирование объекта должно быть прекращено. В других случаях при наступлении предельного состояния должно быть прекращено применение объекта по назначению.

Для неремонтируемых объектов имеет место предельное состояние двух видов. Первый вид совпадает с неработоспособным состоянием. Второй вид предельного состояния обусловлен тем обстоятельством, что начиная с некоторого момента времени дальнейшая эксплуатация еще работоспособного объекта оказывается недопустимой в связи с опасностью или вредностью эксплуатации. Переход неремонтируемого объекта в предельное состояние второго вида происходит до потери объектом работоспособности.

Для ремонтируемых объектов выделяют два или более видов предельных состояний. Например для двух видов предельных состояний требуется отправка объекта в средний или капитальный ремонт, т. е. временное прекращение применения объекта по назначению. Третий вид предельного состояния предполагает, окончательное прекращение применения объекта по назначению. Критерии предельного состояния каждого вида устанавливаются нормативно-технической и (или) конструкторской (проектной) и (или) эксплуатационной документацией.

К терминам «Отказ», «Критерий отказа» (пп. 3.3, 3.4)

Если работоспособность объекта характеризуют совокупностью значений некоторых технических параметров, то признаком возникновения отказа является выход значении любого из этих параметров за пределы допусков. Кроме того в критерии отказов могут входить также качественные признаки, указывающие на нарушение нормальной работы объекта.

Критерии отказов следует отличать от критериев повреждений. Под критериями повреждений понимают признаки или совокупность признаков неисправного, но работоспособного состояния объекта.

К термину «Критичность отказа» (п. 3.7)

Понятие критичности отказа введено для того, чтобы проводить классификацию отказов по их последствиям. Подобная классификация содержится в международных документах ИСО, МЭК и ЕОКК, а также в некоторых отраслевых отечественных документах, например в нормативно-технической документации на объекты сельскохозяйственного машиностроения. Критерием для классификации могут служить прямые и косвенные потери, вызванные отказами, затраты труда и времени на устранение последствий отказов, возможность и целесообразность ремонта силами потребителя или необходимость ремонта изготовителем или третьей стороной, продолжительность простоев из-за возникновения отказов, степень снижения производительности при отказе, приводящем к частично неработоспособному состоянию и т. п. Классификация отказов по последствиям устанавливается по согласованию между заказчиком и разработчиком (изготовителем). Для простых объектов эта классификация не используется.

При классификации отказов по последствиям могут быть введены две, три и большее число категорий отказов. В международных документах ИСО, МЭК, ЕОКК различают критические (critical) и некритические (non-critical). Последние подразделяют на существенные (major) и несущественные (miner) отказы. Границы между категориями отказов достаточно условны.

Отказ одного и того же объекта может трактоваться как критический; существенный или несущественный в зависимости от того, рассматривается объект как таковой или он является составной частью другого объекта. Несущественный отказ объекта, входящего в состав более ответственного объекта, может рассматриваться как существенный и даже критический в зависимости от последствий отказа сложного объекта. Для проведения классификации отказов по последствиям необходим анализ критериев, причин и последствий отказов и построение логической и функциональной связи между отказами.

Классификация отказов по последствиям необходима при нормировании надежности (в частности, для обоснованного выбора номенклатуры и численных значений нормируемых показателей надежности), а также при установлении гарантийных обязательств.

К терминам «Внезапный отказ» и «Постепенный отказ» (пп. 3.11, 3.12)

Эти термины позволяют разделять отказы на две категории в зависимости от возможности прогнозировать момент наступления отказа. В отличие от внезапного отказа, наступлению постепенного отказа предшествует непрерывное и монотонное изменение одного или нескольких параметров, характеризующих способность объекта выполнять заданные функции. Ввиду этого удается предупредить наступление отказа и (или) принять меры по устранению (локализации) его нежелательных последствий.

Четкой границы между внезапными и постепенными отказами однако, провести не удается. Механические, физические и химические процессы, которые составляют причины отказов, как правило, протекают во времени достаточно медленно. Так, усталостная трещина в стенке трубопровода или сосуда давления, зародившаяся из трещинообразного дефекта, медленно растет в процессе эксплуатации; этот рост в принципе может быть прослежен средствами неразрушающего контроля. Однако собственно отказ (наступление течи) происходит внезапно. Если по каким-либо причинам своевременное обнаружение несквозной трещины оказалось невозможным, то отказ придется признать внезапным.

По мере совершенствования расчетных методов и средств контрольно измерительной техники, позволяющих своевременно обнаруживать источники возможных отказов и прогнозировать их развитие во времени, все большее число отказов будет относиться к категории постепенных.

В документе [6] дано следующее определение внезапного отказа: это отказ, наступление которого не может быть предсказано предварительным контролем или диагностированием.

К термину «Сбой» (п. 3.13)

Отличительным признаком сбоя является то, что восстановление работоспособного состояния объекта может быть обеспечено без ремонта, например, путем воздействия оператора на органы управления, устранением обрыва нити, магнитной ленты и т. п., коррекцией положения заготовки.

Характерным примером сбоя служит остановка ЭВМ, устраняемая повторным пуском программы с места останова или ее перезапуском сначала.

К терминам «Конструктивный отказ», «Производственный отказ», «Эксплуатационный отказ» (пп. 3.17, 3.18, 3.19)

Классификация отказов по причинам возникновения введена с целью установления, на какой стадии создания или существования объекта следует провести мероприятия для устранения причин отказов.

Допускается выделить отказы комплектующих изделий, изготовляемых не на том предприятии, где производится объект в целом. Отказы комплектующих элементов также могут быть конструктивными, производственными и эксплуатационными. Классификация не является исчерпывающей, поскольку возможно возникновение отказов, вызванных двумя или тремя причинами.

К термину «Деградационный отказ» (п. 3.20)

При анализе надежности различают ранние отказы, когда проявляется влияние дефектов, не обнаруженных в процессе изготовления, испытаний и (или) приемочного контроля, и поздние, деградационные отказы. Последние происходят на заключительной стадии эксплуатации объекта, когда вследствие естественных процессов старения, изнашивания и т. п. объект или его составные части приближаются к предельному состоянию по условиям физического износа. Вероятность возникновения деградационных отказов в пределах планируемого полного или межремонтного срока службы (ресурса) должна быть достаточно мала. Это обеспечивается расчетом на долговечность с учетом физической природы деградационных отказов, а также надлежащей системой технического обслуживания и ремонта.

В принципе можно практически исключить возникновение ранних отказов, если до передачи объекта в эксплуатацию провести приработку, обкатку, технологический прогон и т. п. При этом соответственно может варьироваться цена объекта.

К термину «Наработка» (п. 4.1)

Наработку объекта, работающего непрерывно можно измерять в единицах календарного времени. Если объект работает с перерывами, то различают непрерывную и суммарную наработку. В этом случае наработку также можно измерять в единицах времени. Для многих объектов физическое изнашивание связано не только с календарной продолжительностью эксплуатации, но с объемом работы объекта, и поэтому зависит от интенсивности применения объекта по назначению. Для таких объектов наработку обычно выражают через объем произведенной работы или число рабочих циклов.

Если трактовать понятие «время» в обобщенном смысле — как параметр, служащий для описания последовательности событий и смены состояний, то принципиальная разница между наработкой и временем отсутствует даже в том случае, когда наработка является целочисленной величиной (например календарное время тоже отсчитывают в днях, месяцах и т. п.). Поэтому наработка и родственные ей величины (ресурс, остаточный ресурс) отнесены к категории временных понятий.

В международных документах [5, 6] введена детальная классификация временных понятий, относящихся к наработке: требуемая наработка (required time), продолжительность планового простоя (non-required time), продолжительность планового простоя работоспособного объекта (idle time) и т. д.

К терминам «Наработка до отказа», «Наработка между отказами», «Время восстановления», «Ресурс», «Срок службы», «Срок сохраняемости», «Остаточный ресурс» (п. 4.2-4.8)

Перечисленные понятия относятся к конкретно взятому индивидуальному объекту. Имеется важное различие между величинами, определяемыми этими понятиями, и большинством величин, характеризующих механические, физические и другие свойства индивидуального объекта. Например, геометрические размеры, масса, температура, скорость и т. д. могут быть измерены непосредственно (в принципе — в любой момент времени существования объекта). Наработка индивидуального объекта до первого отказа, его наработка между отказами, ресурс и т. п. могут быть определены лишь после того, как наступил отказ или было достигнуто предельное состояние. Пока эти события не наступили, можно говорить лишь о прогнозировании этих величин с большей или меньшей достоверностью.

Ситуация осложнена из-за того, что безотказная наработка, ресурс, срок службы и срок сохраняемости зависят от большого числа факторов, часть которых не может быть проконтролирована, а остальные заданы с той или иной степенью неопределенности. Безотказная работа конкретно взятого индивидуального объекта зависит от качества сырья, материалов, заготовок и полуфабрикатов, от достигнутого уровня технологии и степени стабильности технологического процесса, от уровня технологической дисциплины, от выполнения всех требований по хранению, транспортированию и применению объекта по назначению. Многие объекты включают в себя комплектующие изделия, детали и элементы, поставленные другими изготовителями. Перечисленные выше факторы, влияя на работоспособность составных частей объекта, определяют его работоспособность в целом.

Опыт эксплуатации объектов массового производства показывает, что как наработка до отказа, так и наработка между отказами обнаруживают значительный статистический разброс. Аналогичный разброс имеют также ресурс, срок службы и срок сохраняемости. Этот разброс может служить характеристикой технологической культуры и дисциплины, а также достигнутого уровня технологии. Разброс наработки до первого отказа, ресурса и срока службы может уменьшить, а их значения можно увеличить путем надлежащей и экспериментальной отработки каждого индивидуального объекта до передачи в эксплуатацию. Этот подход осуществляют для особо ответственных объектов Целесообразность такого подхода для массовых объектов должна каждый раз подтверждаться технико-экономическим анализом.

Наработка до отказа вводится как для неремонтируемых (невосстанавливаемых), так и для ремонтируемых (восстанавливаемых) объектов. Наработка между отказами определяется объемом работы объекта от k-го до (k+l)-гo отказа, где k=1, 2 …. Эта наработка относится только к восстанавливаемым объектам.

Технический ресурс представляет запас возможной наработки объекта. Для неремонтируемых объектов он совпадает с продолжительностью пребывания работоспособном состоянии в режиме применения по назначению, если переход в предельное состояние обусловлен только возникновением отказа.

Поскольку средний и капитальный ремонт позволяют частично или полностью восстанавливать ресурс, то отсчет наработки при исчислении ресурса возобновляют по окончании такого ремонта, различая в связи с этим доремонтный, межремонтный, послеремонтный и полный (до списания) ресурс.

Доремонтный ресурс исчисляют до первого среднего (капитального) ремонта. Число возможных видов межремонтного ресурса зависит от чередования капитальных и средних ремонтов. Послеремонтный ресурс отсчитывают от последнего среднего (капитального) ремонта.

Полный ресурс отсчитывают от начала эксплуатации объекта до его перехода в предельное состояние, соответствующее окончательному прекращению эксплуатации.

Аналогичным образом выделяют виды срока службы и срока сохраняемости. При этом срок службы и срок сохраняемости измеряют в единицах времени. Соотношение значений ресурса и срока службы зависит от интенсивности использования объекта. Полный срок службы, как правило, включает продолжительности всех видов ремонта.

К терминам «Назначенный ресурс», «Назначенный срок службы», «Назначенный срок хранения» (пп. 4.9; 4.10; 4.11)

Цель установления назначенного срока службы и назначенного ресурса — обеспечить принудительное заблаговременное прекращение применения объекта по назначению, исходя из требований безопасности или технико-экономических соображений. Для объектов, подлежащих длительному хранению, может быть установлен назначенный срок хранения, по истечении которого дальнейшее хранение недопустимо, например, из требований безопасности.

При достижении объемом назначенного ресурса (назначенного срока службы, назначенного срока хранения), и зависимости от назначения объекта, особенности эксплуатации, технического состояния и других факторов объект может быть списан, направлен в средний или капитальный ремонт, передан для применения не по назначению, переконсервирован (при хранении) или может быть принято решение о продолжении эксплуатации.

Назначенный срок службы и назначенный ресурс являются технико-эксплуатационными характеристиками и не относятся к показателям надежности (показателям долговечности). Однако при установлении назначенного срока службы и назначенного ресурса принимают во внимание прогнозируемые (или достигнутые) значения показателей и надежности. Если установлено требование безопасности, то назначенный срок службы (ресурс) должен соответствовать значениям вероятности безотказной работы по отношению к критическим отказам, близким к единице. Из соображений безопасности может быть также введен коэффициент запаса по времени.

К терминам «Техническое обслуживание», «Восстановление», «Ремонт» (пп. 5.1; 5.2; 5.3)

Техническое обслуживание включает регламентированные в конструкторской (проектной) и (или) эксплуатационной документации операции по поддержанию работоспособного и исправного состояния. В техническое обслуживание входят контроль технического состояния, очистка, смазывание и т. п. [9].

Восстановление включает в себя идентификацию отказа (определение его места и характера), наладку или замену отказавшего элемента, регулирование и контроль технического состояния элементов объекта и заключительную операцию контроля работоспособности объекта в целом.

К терминам «Обслуживаемый объект», «Необслуживаемый объект», «Ремонтируемый объект», «Неремонтируемый объект», «Восстанавливаемый объект», «Невосстанавливаемый объект» (пп. 5.4; 5.5; 5.8; 5.9)

При разработке объекта предусматривают выполнение (или невыполнение) технического обслуживания объектов на протяжении срока их службы, т. е. объекты делят на технически обслуживаемые и технически необслуживаемые. При этом некоторые неремонтируемые объекты являются технически обслуживаемыми.

Деление объектов на ремонтируемые и неремонтируемые связано с возможностью восстановления работоспособного состояния путем ремонта, что предусматривается и обеспечивается при разработке и изготовлении объекта. Объект может быть ремонтируемым, но не восстанавливаемым в конкретной ситуации.

К термину «Показатель надежности» (п. 6.1)

К показателям надежности относят количественные характеристики надежности, которые вводят согласно правилам статистической теории надежности [2, 3, 7, 12]. Область применения этой теории ограничена крупносерийными объектами, которые изготавливают и эксплуатируют в статистически однородных условиях и к совокупности которых применимо статистическое истолкование вероятности. Примером служат массовые изделия машиностроения, электротехнической и радиоэлектронной промышленности.

Применение статистической теории надежности к уникальным и малосерийным объектам ограничено. Эта теория применима для единичных восстанавливаемых (ремонтируемых) объектов, в которых в соответствии с нормативно-технической документацией допускаются многократные отказы, для описания последовательности которых применима модель потока случайных событий. Теорию применяют также к уникальным и малосерийным объектам, которые в свою очередь состоят из объектов массового производства. В этом случае расчет показателей надежности объекта в целом проводят методами статистической теории надежности по известным показателям надежности компонентов и элементов.

Методы статистической теории надежности позволяют установить требования к надежности компонентов и элементов на основании требований к надежности объекта в целом.

Статистическая теория надежности является составной частью более общего подхода к расчетной оценке надежности технических объектов, при котором отказы рассматривают как результат взаимодействия объекта как физической системы с другими объектами и окружающей средой [8]. Так при проектировании строительных сооружений и конструкций учитывают в явной или неявной форме статистический разброс механических свойств материалов, элементов и соединений, а также изменчивость (во времени и в пространстве) параметров, характеризующих внешние нагрузки и воздействия. Большинство показателей надежности полностью сохраняют смысл и при более общем подходе к расчетной оценке надежности. В простейшей модели расчета на прочность по схеме «параметр нагрузки — параметр прочности» вероятность безотказной работы совпадает с вероятностью того, что в пределах заданного отрезка времени значение параметра нагрузки ни разу не превысит значение, которое принимает параметр прочности. При этом оба параметра могут быть случайными функциями времени.

На стадии проектирования и конструирования показатели надежности трактуют как характеристики вероятностных или полувероятностных математических моделей создаваемых объектов. На стадиях экспериментальной отработки, испытаний и эксплуатации роль показателей надежности выполняют статистические оценки соответствующих вероятностных характеристик.

В целях единообразия все показатели надежности, перечисленные в настоящем стандарте, определены как вероятностные характеристики. Это подчеркивает также возможность прогнозирования значения этих показателей на стадии проектирования [3, 8, 9].

Показатели надежности вводят по отношению к определенным режимам и условиям эксплуатации, установленным в нормативно-технической и (или) конструкторской (проектной) документации.

К терминам «Единичный показатель надежности» и «Комплексный показатель надежности» (пп. 6.2; 6.3)

В отличие от единичного показателя надежности комплексный показатель надежности количественно характеризует не менее двух свойств, составляющих надежность, например безотказность и ремонтопригодность. Примером комплексного показателя надежности служит коэффициент готовности (п. 6.26) K Γ > , стационарное значение которого (если оно существует) определяют по формуле

К терминам «Расчетный показатель надежности», «Экспериментальный показатель надежности», «Эксплуатационный показатель надежности», «Экстраполированный показатель надежности» (пп. 6.4; 6.5; 6.6; 6.7)

Такую классификацию показателей надежности вводят в зависимости от способов их получения. Аналогичная классификация содержится в международных документах ИСО, МЭК и ЕОКК [4-6]. Наличие этих понятий должно предупредить путаницу, которая имеет место на практике при обсуждении численных данных, полученных разными способами и на разных стадиях жизненного цикла объекта.

К термину «Вероятность безотказной работы» (п. 6.8)

| P ( t ) = P < τ >t > t>> | (1) |

Если способность объекта выполнять заданные функции характеризуется одним параметром v , то вместо (1) имеем формулу

| P ( t ) = P < v ∗ ( t 1 ) < v ( t 1 ) < v ∗ ∗ ( t 1 ) ; 0 ≤ t 1 ≤ t >(t_)(t_);0leq t_leq t>> | (2) |

Аналогично вводят вероятность безотказной работы в более общем случае, когда состояние объекта характеризуется набором параметров с допустимой по условиям работоспособности областью значений этих параметров [8].

| F ( t ) = 1 − P ( t ) ; f ( t ) = d F ( t ) d t = − d P ( t ) d t >=->> | (3) |

Наряду с понятием «вероятность безотказной работы» часто используют понятие «вероятность отказа», которое определяется следующим образом: это вероятность того, что объект откажет хотя бы один раз в течение заданной наработки, будучи работоспособным в начальный момент времени. Вероятность отказа на отрезке от 0 до t определяют по формуле

| Q ( t ) = 1 − P ( t ) = F ( t ) | (4) |

| P ^ ( t ) = 1 − n ( t ) N ; F ^ ( t ) = n ( t ) N >(t)=1->;<hat >(t)=>> | (5) |

где N — число объектов, работоспособных в начальный момент времени;

n(t) — число объектов, отказавших на отрезке от 0 до t.

Для получения достоверных оценок объем выборки N должен быть достаточно велик [2, 3, 7].

Определение безотказной работы в соответствии с формулами (1) и (2) относится к объектам, которые должны функционировать в течение некоторого конечного отрезка времени. Для объектов одноразового (дискретного) применения вероятность безотказной работы определяют как вероятность того, что при срабатывании объекта отказ не возникает. Аналогично вводят вероятность безотказного включения (например в рабочий режим из режима ожидания).

К терминам «Гамма-процентная наработка до отказа» «Гамма-процентный ресурс», «Гамма-процентный срок службы», «Гамма-процентное время восстановления», «Гамма-процентный срок сохраняемости» (пп. 6.9; 6.15; 6.20; 6.24)

Перечисленные показатели определяют как корни tγ уравнения

| F ( t γ ) = 1 − γ 100 )=1->> | (6) |

где F(t) — функция распределения наработки до отказа (ресурса, срока службы).

В частности, гамма-процентную наработку до отказа tγ определяют из уравнения

где P(t)-вероятность безотказной работы.

Статистические оценки для гамма-процентных показателей могут быть получены на основе статистических оценок либо непосредственно, либо после аппроксимации эмпирических функций подходящими аналитическими распределениями. Необходимо иметь в виду, что экстраполирование эмпирических результатов за пределы продолжительности испытаний (наблюдений) без привлечения дополнительной информации о физической природе отказов может привести к значительным ошибкам.

К терминам «Средняя наработка до отказа», «Средний ресурс», «Средний срок службы», «Среднее время восстановления», «Средний срок сохраняемости» (пп. 6.10; 6.16; 6.18; 6.21; 6.25)

Перечисленные показатели равны математическим ожиданиям соответствующих случайных величин, наработки до отказа, ресурса, срока службы, времени восстановления, срока сохраняемости.

Среднюю наработку до отказа Т1 вычисляют по формуле

где F(t)- функция распределения наработки до отказа,

f(t) — плотность распределения наработки до отказа.

С учетом (3) Т1 выражается через вероятность безотказной работы:

Статистическая оценка для средней наработки до отказа дается формулой

| T 1 ^ = 1 N ∑ j = 1 N τ j >>=>sum _^>> | (7) |

Здесь N- число работоспособных объектов при t=0,

τj — наработка до первого отказа каждого из объектов.

Формула (7) соответствует плану испытаний, при котором все объекты испытываются до отказа [2, 3, 7].

К термину «Средняя наработка на отказ» (п. 6.11)

Этот показатель введен применительно к восстанавливаемым объектам, при эксплуатации которых допускаются многократно повторяющиеся отказы. Очевидно, что это должны быть несущественные отказы, не приводящие к серьезным последствиям и не требующие значительных затрат на восстановление работоспособного состояния. Эксплуатация таких объектов может быть описана следующим образом: в начальный момент времени объект начинает работать и продолжает работать до первого отказа; после отказа происходит восстановление работоспособности, и объект вновь работает до отказа и т. д. На оси времени моменты отказов образуют поток отказов, а моменты восстановлений — поток восстановлений. На оси суммарной наработки (когда время восстановления не учитывается) моменты отказов образуют поток отказов. Полное и строгое математическое описание эксплуатации объектов по этой схеме построено на основе теории восстановления [2, 7].

Определению средней наработки на отказ Т, которое приведено в данном стандарте, соответствует следующая формула

| T = t M < r ( t ) >>>> | (8) |

Здесь t — суммарная наработка, r(t) — число отказов, наступивших в течение этой наработки, M — математическое ожидание этого числа. В общем случае средняя наработка на отказ оказывается функцией t. Для стационарных потоков отказов средняя наработка на отказ от t не зависит.

Статистическую оценку средней наработки на отказ Т вычисляют по формуле, которая аналогична формуле (8)

| T ^ = t r ( t ) >=>> | (9) |

В отличие от формулы (8) здесь r(t) — число отказов, фактически происшедших за суммарную наработку t.

Формула (9) допускает обобщение на случай, когда объединяются данные, относящиеся к группе однотипных объектов, которые эксплуатируются в статистически однородных условиях. Если поток отказов — стационарный, то в формуле (9) достаточно заменить t на сумму наработок всех наблюдаемых объектов и заменить r(t) на суммарное число отказов этих объектов [3].

К терминам «Интенсивность отказов» и «Интенсивность восстановления» (пп. 6.12; 6.22)

Интенсивность отказов λ(t) определяют по формуле

| λ ( t ) = f ( t ) 1 − F ( t ) = − 1 P ( t ) d P ( t ) d t >=->>> | (10) |

Для высоконадежных систем Р(t)=1, так что интенсивность отказов приближенно равна плотности распределения наработки до отказа.

Статистическая оценка для интенсивности отказов λ ^ ( t ) >(t)> имеет вид

| λ ^ ( t ) = n ( t + Δ t ) − n ( t ) N Δ t >(t)=>> | (11) |

где использованы те же обозначения, что и в формуле (5).

Аналогично вводится интенсивность восстановления.

К терминам «Параметр потока отказов» и «Осредненный параметр потока отказов» (пп. 6.13; 6.14)

Параметр потока отказов μ(t) определяют по формуле

| μ ( t ) = lim Δ t → 0 M < r ( t + Δ t ) − r ( t ) >Δ t >>> | (12) |

где Δt — малый отрезок наработки,

r(t) — число отказов, наступивших от начального момента времени до достижения наработки t.

Разность r(t+Δt)-r(t) представляет собой число отказов на отрезке Δt.

Наряду с параметром потока отказов в расчетах и обработке экспериментальных данных часто используют осредненный параметр потока отказов

| μ ¯ ( t ) = M < r ( t 2 ) − r ( t 1 ) >t 2 − t 1 >(t)=)-r(t_)>>-t_>>> | (13) |

По сравнению с формулой (12) здесь рассматривается число отказов за конечный отрезок [t1, t2], причем t 1 ≤ t ≤ t 2 leq tleq t_> . Если поток отказов стационарный, то параметры, определяемые по формулам (12) и (13) от t не зависят.

Статистическую оценку для параметра потока отказов μ(t) определяют по формуле

| μ ^ ( t ) = r ( t 2 ) − r ( t 1 ) t 2 − t 1 >(t)=)-r(t_)>-t_>>> | (14) |

которая по структуре аналогична формуле (13). Для стационарных потоков можно применять формулу

где T ^ >> — оценка (8) для средней наработки на отказ.

В международных документах ИСО, МЭК и ЕОКК термину «параметр потока отказов» соответствует термин failure intensity, в то время как термину «интенсивность отказов» (п. 6.12) соответствует термин failure rate. Это необходимо учитывать при использовании англоязычных источников, а также переводной литературы.

К терминам «Вероятность восстановления», «Гамма-процентное время восстановления», «Среднее время восстановления», «Интенсивность восстановления», «Средняя трудоемкость восстановления» (пп. 6.19; 6.20; 6.21; 6.22; 6.23)

Для комплексной оценки ремонтопригодности допускается дополнительно использовать показатели типа удельной трудоемкости ремонта и удельной трудоемкости технического обслуживания.

К терминам «Коэффициент готовности», «Коэффициент оперативной готовности», «Коэффициент технического использования», «Коэффициент сохранения эффективности» (пп. 6.26; 6.27; 6.28; 6.29)

Коэффициент готовности характеризует готовность объекта к применению по назначению только в отношении его работоспособности в произвольный момент времени. Коэффициент оперативной готовности характеризует надежность объекта, необходимость применения которого возникает в произвольный момент времени, после которого требуется безотказная работа в течение заданного интервала времени. Различают стационарный и нестационарный коэффициенты готовности, а также средний коэффициент готовности [3, 5, 6].

К термину «Резервирование» (п. 7.1)

Резервирование — одно из основных средств обеспечения заданного уровня надежности объекта при недостаточно надежных компонентах и элементах. Цель резервирования — обеспечить безотказность объекта в целом, т. е. сохранить его работоспособность, когда возник отказ одного или нескольких элементов [11]. Наряду с резервированием путем введения дополнительных (резервных) элементов находят широкое применение другие виды резервирования. Среди них временное резервирование (с использованием резервов времени), информационное резервирование (с использованием резервов информации), функциональное резервирование, при котором используется способность элементов выполнять дополнительные функции или способность объекта перераспределять функции между элементами, нагрузочное резервирование, при котором используется способность элементов воспринимать дополнительные нагрузки сверх номинальных, а также способность объекта перераспределять нагрузки между элементами.

К терминам «Нормирование надежности», «Нормируемый показатель надежности» (пп. 8.1; 8.2)

При выборе номенклатуры нормируемых показателей надежности необходимо учитывать назначение объекта, степень его ответственности, условия эксплуатации, характер отказов (внезапные, постепенные и т. п.), возможные последствия отказов, возможные типы предельных состояний. При этом целесообразно, чтобы общее число нормируемых показателей надежности было минимально; нормируемые показатели имели простой физический смысл, допускали возможность расчетной оценки на этапе проектирования, статистической оценки и подтверждения по результатам испытаний и (или) эксплуатации [10, 11].

При обосновании численных значений нормируемых показателей надежности необходимо руководствоваться принципом оптимального распределения затрат на повышение надежности, техническое обслуживание и ремонт.

Значения нормируемых показателей надежности учитываются, в частности, при назначении гарантийного срока эксплуатации (гарантийной наработки, гарантийного срока хранения), которые являются технико-экономическими (отчасти коммерческими) характеристиками объекта и не относятся к показателям надежности. Гарантийные сроки, показатели надежности и цена объекта должны быть взаимоувязаны.

Длительность гарантийного срока эксплуатации (гарантийной наработки, гарантийного срока хранения) должна быть достаточной для выявления и устранения скрытых дефектов и определяется соглашением между потребителем (заказчиком) и поставщиком (изготовителем).

К термину «Программа обеспечения надежности» (п. 9.1)

Программа обеспечения надежности — важнейший документ, служащий организационно-технической основой для создания объектов, удовлетворяющих заданным требованиям по надежности. Программа должна охватывать все или отдельные стадии жизненного цикла объекта.

Программа обеспечения надежности включает, в частности, программу экспериментальной отработки, которая определяет цели, задачи, порядок проведения и необходимый объем испытаний или экспериментальной отработки, а также регламентирует порядок подтверждения показателей надежности на стадии разработки. Программа обеспечения ремонтопригодности устанавливает комплекс взаимосвязанных организационно-технических требований и мероприятий, направленных на обеспечение заданных требований по ремонтопригодности и (или) повышения ремонтопригодности. Она разрабатывается одновременно с программой обеспечения надежности и является либо ее составной частью, либо самостоятельной программой [1].

К термину «Испытания на надежность» (п. 10.1)

Испытания на надежность относятся к числу важнейших составных частей работы по обеспечению и повышению надежности технических объектов. Эти испытания в зависимости от контролируемых (оцениваемых) свойств, составляющих надежность, могут состоять из испытаний на безотказность, долговечность, ремонтопригодность и сохраняемость. В частности, ресурсные испытания относятся к испытаниям на долговечность.

Планирование испытаний и обработка их результатов проводятся с применением методов математической статистики [2, 3, 7, 10]. Оценивание значений показателей надежности при определительных испытаниях должно проводиться с заданной точностью (т. е. при заданной относительной погрешности) и с заданной достоверностью (т. е. при заданном уровне доверительной вероятности). Аналогичные требования предъявляются к контрольным испытаниям. Ускорение (форсирование) испытаний не должно приводить к снижению точности и достоверности оценок.

ПЕРЕЧЕНЬ ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1 Надежность и эффективность в технике. Справочник в 10 т. (Ред. совет: В. С. Авдуевский (пред.) и др. Т. 1. Методология. Организация. Терминология) Под ред. А. И. Рембезы.- М.: Машиностроение, 1989.-224 с.

2 Надежность и эффективность в технике. Справочник в 10 т. / Ред. совет:В. С. Авдуевский (пред.) и др. Т. 2. Математические методы в теории надежности и эффективности/Под ред. Б. В. Гнеденко.- М.: Машиностроение, 1987.-280 с.

3 Надежность технических систем. Справочник/Ю. К. Беляев, В. А. Богатырев, В. В. Болотин и др./Под ред. И. А. Ушакова — М.: Радио и связь, 1985—608 с.

4 Data Processing Vocabulary. Section 14. Reliability, Maintenance and Availability. — Geneva: ISO 2382, 1976. — 16 p.

5 International Electrotechnical Vocabulary. Chapter 191. Reliability, Maintainability and Quality of Service (draft). — Geneva: International Electrotechnical Commission, 1987.-75 p.

6 EOQC Glossary. — Bern: EOQC. 1988.-24 p.

7 Гнеденко Б. В., Беляев Ю. К., Соловьев А. Д. Математические методы в теории надежности. — М.: Наука, 1965.-524 с.

8 Болотин В. В. Прогнозирование ресурса машин и конструкций. — М.: Машиностроение, 1984.-312 с.

9 Хазов Б. Ф., Дидусев Б. А. Справочник по расчету надежности машин на стадии проектирования. — М.: Машиностроение, 1986.-224 с.

10 Дзиркал Э. В. Задание и проверка требований к надежности сложных изделий. — М.: Радио и связь, 1981.-176 с.

11 Резиновский А. Я. Испытания и надежность радиоэлектронных комплексов. — М.: Радио и связь, 1985—168 с.

12 F. S. Goodell, Reliability and Maintainability by Design: A Blue-Print for Success. Journal of Aircraft, v. 24, № 8, 1987, p. 481—483.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Институтом машиноведения АН СССР, Межотраслевым научно-техническим комплексом «Надежность машин» и Государственным Комитетом СССР по управлению качеством продукции и стандартам

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 15.11.89 № 3375

Источник: ru.wikisource.org

Производственный дефект определение гост

Ошибки конструирования, нарушения технологического процесса производства, технического обслуживания и ремонта автомобилей, а также эксплуатация приводят к возникновению дефектов. Дефектом называют каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией.

Дефекты деталей по месту расположения можно подразделить на локальные (трещины, риски и т.д.), дефекты во всем объеме или по всей поверхности (несоответствие химического состава, качества механической обработки и т.д.), дефекты в ограниченных зонах объема или поверхности детали (зоны неполной закалки, коррозионного поражения, местный наклеп и т.д.). Данное местонахождение дефекта может быть внутренним (глубинным) и наружным (поверхностным и подповерхностным).

По возможности исправления дефекты классифицируют на устраняемые и неустраняемые. Устраняемый дефект технически возможно и экономически целесообразно исправить. В противном случае это неустраняемый дефект.

По отражению в нормативной документации дефекты делят на скрытые и явные. Скрытый дефект — дефект, для выявления которого в нормативной документации не предусмотрены необходимые правила, методы и средства контроля. В противном случае это явный дефект.

По причинам возникновения дефекты подразделяют на конструктивные, производственные, эксплуатационные. Конструктивные дефекты — это несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции.

Причины таких дефектов — ошибочный выбор материала изделия, неверное определение размеров деталей, режима термической обработки. Эти дефекты являются следствием несовершенства конструкции и ошибок конструирования. Производственные дефекты — несоответствие требованиям нормативной документации на изготовление, ремонт или поставку продукции.

Производственные дефекты возникают в результате нарушения технологического процесса при изготовлении или восстановлении деталей. Эксплуатационные дефекты — это дефекты, которые возникают в результате изнашивания, усталости, коррозии деталей, а также неправильной эксплуатации. Наиболее часто встречаются следующие эксплуатационные дефекты: изменение размеров и геометрической формы рабочих поверхностей; нарушение требуемой точности взаимного расположения рабочих поверхностей; механические повреждения; коррозионные повреждения; изменение физико-механических свойств материала деталей.

Дефекты, возникающие у сборочных единиц, — потеря жесткости соединения; нарушение контакта поверхностей, посадки деталей и размерных цепей. Потеря жесткости возникает в результате ослабления резьбовых и заклепочных соединений. Нарушение контакта — это следствие уменьшения площади прилегания поверхностей у соединяемых деталей, в результате чего наблюдается потеря герметичности соединений и увеличение ударных нагрузок. Нарушение посадки деталей вызывается увеличением зазора или уменьшения натяга. Нарушение размерных цепей происходит благодаря изменению соосности, перпендикулярности, параллельности и т.д., что приводит к нагреву деталей, повышению нагрузки, изменению геометрической формы, разрушению деталей;

Дефекты, возникающие у деталей в целом, — нарушение целостности (трещины, обломы, разрывы и др.), несоответствие формы (изгиб, скручивание, вмятины и др.) и размеров деталей. Причины нарушения целостности (механические повреждения) деталей — это превышение допустимых нагрузок в процессе эксплуатации, которые воздействуют на деталь или из-за усталости материала детали, которые работают в условиях циклических знакопеременных или ударных нагрузок. Если на деталь воздействуют динамические нагрузки, то у них может возникнуть несоответствие формы (деформации);

Дефекты, возникающие у отдельных поверхностей, — несоответствие размеров, формы, взаимного расположения, физико-механических свойств, нарушение целостности. Изменение размеров и формы (нецилиндричность, неплоскостность и т.д.) поверхностей деталей происходит в результате их изнашивания, а взаимного расположения поверхностей (неперпендикулярность, несоосность и т. д.) — из-за неравномерного износа поверхностей, внутренних напряжений или остаточных деформаций.

Физико-механические свойства материала поверхностей деталей изменяются вследствие нагрева их в процессе работы или износа упрочненного поверхностного слоя и выражается в снижении твердости. Нарушение целостности поверхностей деталей вызывается коррозионными, эрозионными или кавитационными поражениями.

Коррозионные повреждения (сплошные окисные пленки, пятна, раковины и т.д.) возникают в результате химического или электрохимического взаимодействия металла детали с коррозионной средой. Эрозионные и кавитационные поражения поверхностей возникают при действии на металл потока жидкости, движущейся с большой скоростью. Эрозионные повреждения металла детали происходят из-за непрерывного контакта металла со струей жидкости, что приводит к образованию пленок окислов, которые при трении потока жидкости о металл разрушаются и удаляются с поверхности, а на поверхностях деталей образуются пятна, полосы, вымоины. Кавитационные повреждения (каверны) металла происходят тогда, когда нарушается сплошность потока жидкости и образуются кавитационные пузыри, которые находясь у поверхности детали, уменьшаются в объеме с большой скоростью, что приводит к гидравлическому удару жидкости о поверхность металла.

В реальных условиях наблюдаются сочетания дефектов.

При выборе способа и технологии восстановления большое значение имеют размеры дефектов. Величина дефектов — количественная характеристика отклонения фактических размеров и (или) формы деталей и их поверхностей от номинальных значений. Можно выделить три группы размеров — до 0,5 мм; 0,5. 2 мм и свыше 2 мм.

Дефектация деталей

Для оценки технического состояния деталей с последующей их сортировкой на группы годности в ремонтном производстве имеется, в отличие от остальных машиностроительных производств, технологический процесс, который носит название дефектации. В ходе этого процесса осуществляется проверка соответствия деталей техническим требованиям, которые изложены в технических условиях на ремонт или в руководствах по ремонту, при этом используется сплошной контроль, т. е. контроль каждой детали. Кроме того, дефектация деталей — это также инструментальный и многостадийный контроль. Для последовательного исключения невосста-навливаемых деталей из общей массы используют следующие стадии выявления деталей:

с явными неустранимыми дефектами — визуальный контроль;

со скрытыми неустранимыми дефектами — неразрушающий контроль;

с неустранимыми геометрическими параметрами — измерительный контроль.

В процессе дефектации деталей применяются следующие методы контроля: органолептический осмотр (внешнее состояние детали, наличие деформаций, трещин, задиров, сколов и т.д.) и т.д.; инструментальный осмотр при помощи приспособлений и приборов (выявление скрытых дефектов деталей при помощи

средств неразрушающего контроля); бесшкальных мер (калибры и уровни) и микрометрических инструментов (линейки, штангенинструменты, микрометры и т.д.) для оценки размеров, формы и расположения поверхностей деталей. Контролю в процессе дефектации подвергаются только те элементы детали, которые в процессе эксплуатации повреждаются или изнашиваются.

В результате контроля детали должны быть подразделены на три группы: годные детали, характер и износ которых находятся в пределах, допускаемых техническими условиями (детали этой группы используются без ремонта); детали, подлежащие восстановлению, — дефекты этих деталей могут быть устранены освоенными на ремонтном предприятии способами ремонта; негодные детали. Распределение деталей по группам годности не является устойчивым.

Учет их распределения по группам позволяет прогнозировать благоприятные и неблагоприятные ситуации распределения деталей по группам и объективно оценить качество труда разборщиков и дефектовщиков. На основе изучения вероятности появления дефектов на деталях, учета их взаимосвязи разрабатывается стратегия дефектации, позволяющая повысить эффективность функционирования этого участка.

Годные без ремонта детали отправляют в комплектовочное отделение, а годные габаритные детали направляют непосредственно на сборку. Негодные детали накапливают в контейнерах для черных и цветных металлов, которые затем отправляют на склад утиля. Базовые детали больших размеров (блок цилиндров, картер и т.д.), требующие ремонта, направляют непосредственно на посты восстановления. Все другие детали, подлежащие восстановлению, накапливаются на складе деталей, ожидающих ремонта, откуда они партиями запускаются в производство цеха восстановления и изготовления деталей. Результаты сортировки деталей учитываются в дефектовочных ведомостях, которые являются исходным справочным материалом (информацией) для определения или корректирования коэффициентов годности, сменности и восстановления, а их анализ служит основанием для принятия решений по планированию работы предприятия, организации материально-технического снабжения и т.д. Коэффициент годности (КГ) показывает, какая часть деталей одного наименования может быть использована повторно без ремонтного воздействия при ремонте автомобилей (агрегатов):

где NГ — число годных деталей; N — общее число деталей одного наименования, прошедших дефектацию.

Коэффициент сменности (Кс) показывает, какая часть деталей одного наименования требует замены при ремонте автомобилей (агрегатов):

где Nн — число негодных деталей.

Коэффициент восстановления (Кв) характеризует часть деталей одного наименования, которые необходимо восстанавливать:

где Nв — число деталей, требующих восстановления.

Обработка информации, отраженной в дефектовочных ведомостях, позволит определить маршрутные коэффициенты восстановления деталей, так как

где Ni — число восстанавливаемых деталей одного наименования по i-му маршруту; Квi= = Ni/N; Ki — маршрутный коэффициент для i-го технологического процесса восстановления деталей одного наименования; i — номер маршрута восстановления данной детали (i = 1, 2, 3, . n).

Технические требования на дефектацию деталей изложены в виде карт (табл. 6.1), в которых по каждой детали приводят следующие сведения: общие сведения о детали; перечень возможных ее дефектов; способы выявления дефектов; допустимые без ремонта размеры детали и рекомендуемые способы устранения дефектов. Технические требования на дефектацию деталей разрабатываются заводами-изготовителями автомобилей (агрегатов) или научно-исследовательскими организациями, которые устраняют неопределенность информации об автомобилях зарубежных производителей.

Общие сведения о детали получают из ее рабочего чертежа и они включают в себя: эскиз детали с указанием мест расположения дефектов; основные размеры детали; материал и твердость основных поверхностей.

Возможные дефекты детали выявляют на основе опыта эксплуатации и ремонта автомобилей (агрегатов), а также специальных научно-исследовательских работ.

При рекомендации способов устранения дефектов опираются на богатый опыт, накопленный отечественными и зарубежными ремонтными предприятиями и на рекомендации по рациональному их выбору (см. гл. 19).

Карта технических требований на дефектацию детали

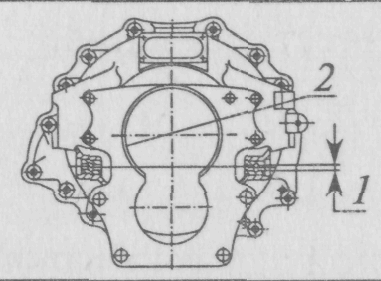

| Деталь (сборочная единица): картер сцепления в сборе | |||||

|

№ детали (сборочной единицы): 14.1601010 | ||||

| Материал: СЧ 21 ГОСТ 1412-85 | |||||

| Твердость: НВ170. 217 | |||||

| Позиция на эскизе | Возможный дефект | Способ установления дефекта и средства контроля | Размер, мм | Заключение | |

| по рабочему чертежу | допустимый без ремонта | ||||

| — | Облом или трещины | Осмотр | — | — | Наплавить. Заварить. Браковать при обломах или трещинах, захватывающих отверстия под крышку подшипника или под вал вилки выключения сцепления |

| Износ отверстия во втулках под вал вилки выключения сцепления | Калибр-пробка НЕ25Ш3 ГОСТ 2115-84 |  |

25,13 | Заменить втулки | |

| Износ отверстия под крышку подшипника | Калибр-пробка НЕ 200 А2а ГОСТ 2115-84 | 200 +0,045 | 200,073 | Наплавить | |

| — | Повреждение резьбовых отверстий с метрической резьбой | Калибр-пробки резьбовые ГОСТ 18465-73 М8-7Н М10х1,25-7Н М12х1,25-7Н М16х1,5А0 | М8-6Н М10х 1,25-6Н М12х 1,25-бН М1бх 1,5 А0 | — | Калибровать. Поставить дополнительную резьбовую вставку или заварить при срыве или износе резьбы |

| — | Повреждение резьбовых отверстий с конической резьбой | Осмотр. Калибр-пробки резьбовые НЕ Кг 1/8″; Кг 1/4″ | Кг 1/8″ Кг 1/4″ | — | Калибровать. Углубить резьбу на размер не более 2,0 мм при срыве или износе резьбы |

Допустимый размер детали — это размер, при котором деталь, будучи установленной при капитальном ремонте в автомобиль (агрегат), проработает до следующего капитального ремонта и ее износ не превысит предельного, т. е. остаточный ресурс у детали должен быть не меньше межремонтного tм(рис. 6.1). Его определяют на основе допускаемого износа Идоп. Тогда допустимый размер будет равен:

где dн — диаметр нового вала (отверстия), мм; Идоп — величина допустимого износа вала (отверстия), мм.

Для нахождения Идопнеобходимо отложить от точки С на кривой (см. рис. 6.1) значение межремонтного ресурса Им. Точка В соответствует допускаемому износу Идоп. Деталь во время ремонта выбраковывают, если ее размер больше (для отверстия) или меньше (для вала) допускаемого.

Для определения величины допустимого износа детали необходимо знать ее предельный износ. Износ в точке перехода прямолинейного участка изнашивания в криволинейный — зону форсированного износа — называют предельным Ипр, т. е. таким, при котором дальнейшая эксплуатация детали невозможна или нецелесообразна из-за недопустимого снижения экономических или технологических показателей. Размер детали при износе Ипр считается предельным, по нему определяют предельное состояние детали. Наработка до предельного состояния соответствует сроку службы детали Тпр.

Предельный размер детали устанавливают на основе экономического и технического критериев. Экономический критерий определяется предельным снижением экономических показателей — потерей мощности, снижением производительности, увеличением расхода топлива, смазки и т.д., а технический — характеризуется резким ускорением изнашивания, которое может привести к аварии.

Таким образом, величину допустимого износа можно определить по формуле

где Им — величина износа детали за межремонтный срок службы автомобиля, мм.

Контроль скрытых дефектов.Методы неразрушающего контроля используются для выявления дефектов в материалах, изделиях и конструкциях, а также предназначены для измерения геометрических параметров дефектов. Они основаны на взаимодействии различных физических полей или веществ с контролируемым объектом. Для выявления трещин и других дефектов используются неразрушающие методы (ГОСТ 18353—79) — магнитно-порошковый, электромагнитный, ультразвуковой, звуковой и течеискания.

Методы каждого вида неразрушающего контроля классифицируются по характеру взаимодействия физических полей и веществ с контролируемым объектом и по способам получения информации.

К средствам дефектоскопического контроля относятся дефектоскопы и дефектоскопические материалы, вспомогательные приборы, приспособления, контрольные образцы и т.д.

Визуально-оптические методы предназначены для обнаружения и измерения поверхностных дефектов. Выявлению подлежат трещины, разрывы, деформации, раковины, коррозионные и эрозионные поражения. Методы являются субъективными из-за невысокой достоверности и чувствительности; их применяют для обнаружения сравнительно крупных поверхностных дефектов.

Чувствительность визуального метода обеспечивает обнаружение трещин с раскрытием более 0,1 мм (ГОСТ 23479—79), а визуально-оптического при увеличении прибора в 20. 30 раз — не менее 0,02 мм. Визуально-оптический контроль отличается высокой производительностью, сравнительной простотой приборного обеспечения, достаточно высокой разрешающей способностью.

Рис. 6.1. Зависимость износа деталей от времени их работы: t1— период приработки деталей (повышенная интенсивность изнашивания); t2 — период нормального изнашивания; t3 — период форсированного изнашивания

Последнее изменение этой страницы: 2017-02-05; Нарушение авторского права страницы

Дефектом называется каждое отдельное несоответствие продукции установленным требованиям.

К дефектам производственного характера можно отнести конструктивные дефекты, вносимые в изделие на стадии его проектирования, и технологические дефекты, вносимые на стадиях технологического цикла продукции.

Конструктивные дефекты обусловлены неоптимальным выбором структуры изделия, ошибками в выборе конструктивных форм и размеров деталей, ошибками в выборе материалов деталей и подборе комплектующих элементов, заданием ошибочных требований к качеству изготовления узлов и деталей, неполным или некачественным проведением всех расчетов, необходимых для определения требований к конструктивным единицам изделия с учетом действующих нагрузок и подтверждения надежности изделия.

Технологические дефекты формируются в процессе изготовления деталей, сборки конструктивных единиц, сборки и отладки станка или всей автоматической линии. К технологическим можно отнести дефекты, обусловленные несоответствием используемого сырья требованиям технологической документации, нарушением технологии производства продукции, неквалифицированными действиями персонала. По характеру проявления технологические дефекты можно разделить на механические дефекты, несоответствия геометрической формы и шероховатости, несоответствия свойств материалов, несоответствия электрических, магнитных, пневматических и оптических характеристик.

Дефекты эксплуатационного характера обусловлены нарушением правил эксплуатации изделия, условий хранения и транспортировки, интенсивным использованием изделия, естественным износом. К данным дефектам относятся механические повреждения в виде трещин, сколов, царапин, пластических деформаций и разрыва материала, коррозия, оплавление, окалины и т.д. Дефекты из-за нарушения правил эксплуатации изделия возникают из-за его использования не по функциональному назначению, нарушения процедур предварительной подготовки или работы промышленного оборудования, использования несоответствующих вспомогательных инструментов, оснастки и расходных материалов, интенсивном использовании оборудования при превышении его допустимой календарной производительности, несоблюдения условий внешней среды при функционировании оборудования, воздействия агрессивных сред. Дефекты вследствие естественного износа могут проявляться в виде износа основных деталей в результате трения, коробления ответственных деталей из-за перераспределения внутренних напряжений в процессе эксплуатации, коррозии, старения пластмасс, резины, рабочей жидкости, смазочных масел, электронной аппаратуры и др. Дефекты вследствие естественного износа возникают в результате медленно протекающих процессов, которые приводят к прогрессивному ухудшению технических характеристик изделий производственно-технического назначения, называемому физическим старением.

По уровню значимости дефекты подразделяются на малозначительные, значительные и критические.

Малозначительным дефектом называется дефект, который существенно не влияет на использование продукции по назначению и ее долговечность. В результате малозначительного дефекта изделие теряет некоторую рыночную привлекательность, но сохраняет все исходные технические характеристики.

Значительным дефектом называется дефект, который существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим.

Критическим дефектом называется дефект, при наличии которого использование продукции по назначению практически невозможно или недопустимо.

По уровню степени выявления дефекты подразделяются на скрытые и явные.

Явным дефектом называется дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, предусмотрены соответствующие правила, методы и средства.

Скрытым дефектом называется дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, не предусмотрены соответствующие правила, методы и средства.

Таким образом, критерием для дифференциации дефекта по данной классификации является наличие формализованных нормированных процедур выявления данного дефекта.

По уровню экономической целесообразности дефекты подразделяются на устранимые и неустранимые.

Устранимым дефектом называется дефект, устранение которого технически возможно и экономически целесообразно.

Неустранимым дефектом называется дефект,устранение которого технически невозможно или экономически нецелесообразно.

Следует отметить, что при современном развитии уровня техники существует техническая возможность устранения преимущественного большинства дефектов, поэтому критерием для дифференциации дефекта по данной классификации является отношение приращения стоимости изделия в результате ремонта к стоимости самого ремонта.

Проконсультироваться по вопросам назначения судебной технической (механико-технологической) экспертизы в Судебно-экспертной коллегии Вы можете по адресу: г. Минск, ул. Жуковского, д. 11А, 4-й этаж

или по телефонам +375 (17) 317 04 71; +375 (17) 317 04 72; +375 (17) 317 04 73; +375 (17) 317 04 74; +375 (17) 317 04 75; +375 (17) 317 04 76; +375 (44) 588 60 11.

В соответствии с ГОСТом дефекту дается следующее определение:

«Дефект — каждое отдельное несоответствие установленным требованиям». Проанализируем это определение.

Первое. Так что же такое дефект? Из данного определения следует, что дефект — это несоответствие, но не сказано чего, а только сказано чему. Так что же чему должно не соответствовать — свойства, характеристики, параметры, изделия, продукция и т. д.?

Второе. Если все-таки речь идет о свойствах объекта, то каким требованиям он должен соответствовать или не соответствовать?

Третье. Несоответствие установленным требованиям может возникнуть у той или иной детали в результате износа или старения. Может ли такое несоответствие свойств быть отнесено к дефекту или нет? И в чем тогда различие между этими понятиями и такими, как брак, неисправность, поломка, повреждение, разрушение и др.? Вместе с тем, в данном определении верно сказано, что понятие дефекта следует отнести только к каждой «отдельной продукции», то есть имеется в виду, что оно применимо к единичному объекту (например, детали).

Четвертое. Применимо ли понятие дефекта к продукции, если продукция — это не единичное изделие, а обобщенное понятие, то есть совокупность (сумма) единичных изделий? Это слово всегда употребляется во множественном числе. Например, продукция завода т— тракторы, холодильники, телевизоры, электролампы, конденсаторы и т. д. Поэтому употреблять рядом (вместе) слова «каждое отдельное» и «продукция» неправомочно, так как они исключают друг друга.

В связи с этим понятие дефекта нуждается в уточнении.

Итак, что же мы будем понимать под дефектом?

Дефект — это локальное нарушение регламентированных физико-механических, конструктивных и эстетических свойств объекта.

Дефект — это всегда непредусмотренное, незакономерное, неестественное изменение (нарушение) каких-либо установленных свойств у детали (не вызванное старением или износом), которое является результатом грубого нарушения технологического процесса изготовления этой детали, или дефект может возникнуть в процессе сборки узла или агрегата.

Дефект — это локальное (местное) нарушение внутреннего состояния объекта, заключающееся в изменении (ухудшении или улучшении) отдельных показателей по физико-механическим, конструктивным или эстетическим свойствам.

Следовательно, дефект может быть положительным или отрицательным в зависимости от того, какое произошло изменение свойств у объекта: завышение или занижение их. Примерами наиболее часто встречающихся у деталей отрицательных дефектов, которые возникают при их изготовлении, являются:

Усадочные раковины при литье;

Коробление деталей при термообработке;

Прожоги у деталей при сварке.

В процессе сборки узлов и агрегатов могут возникнуть дефекты вследствие неправильной сборки, сильных ударов, перекосов, а именно:

В процессе эксплуатации объектов (узлов, агрегатов, машин или других систем) в результате неравномерного распределения динамических, статических, электрических и других нагрузок в деталях могут возникать дефекты в виде трещин, нарушения диэлектрических свойств изоляторов и др.

В практической деятельности необходимо все многообразие дефектов разделять на конструктивные, физико-механические, эстетические и другие виды дефектов.

Конструктивный дефект — это локальное нерегламентированное ухудшение конструкции объекта.

Физико-механический дефект — это локальное нерегламентированное нарушение физико-механических свойств объекта.

Физико-механические дефекты, как и конструктивные, возможны только у единичных объектов (деталей). Если же речь идет об «оценке» качества какого-то изделия, то к нему применение понятия дефекта нецелесообразно, поскольку это изделие может иметь один или целую гамму дефектов. Для оценки степени снижения качества этого изделия правильнее применять понятие брак, которое будет рассмотрено ниже.

Физико-механический дефект, так же как и конструктивный, может возникнуть у детали либо в процессе ее изготовления, либо в процессе сборки узлов и агрегатов, либо в процессе эксплуатации последних.

Физико-механические дефекты могут быть в виде:

Внутренних пор в металле;

Несплавления одного металла с другим;

Несоответствия компонентного (химического) состава материала стали техническим требованиям;

Несоответствие значений твердости, прочности, пластичности, износостойкости, намагниченности и других физико-механических свойств требованиям технической документации.

Конструктивный дефект является единичным отклонением от заданной конструкции детали в результате грубого нарушения правил и норм проектирования. Примерами конструктивных дефектов могут быть:

Отсутствие у детали каких-либо конструктивных элементов;

Присутствие у детали излишних конструктивных элементов;

Замена материала детали в ходе конструкторской проработки менее прочным или менее износостойким и т. д.

Несоответствие формы и размеров детали требованиям конструкторской документации и др.

Эстетический дефект — это локальное нарушение внешнего вида изделия.

Эстетический дефект, являющийся грубым отступлением во внешнем оформлении изделия от эстетических требований, может проявляться в виде:

Осыпавшейся или разрушившейся частично краски;

Замены одного цвета другим, не соответствующим требованиям (например, опасные зоны, вращающиеся детали окрасили не в красный, а в черный цвет и т. д.);

Несоответствия рисунка, оформления заданным требованиям и т. д.

Явный дефект (конструктивный, физико-механический, эстетический) — это нерегламентированное грубое очевидное нарушение конструкции или физико-механических, или эстетических свойств изделия, наличие которого может быть установлено без применения специальной аппаратуры.

Явный дефект — это всегда очевидное и грубое нарушение тех или иных характеристик у единичного объекта. Примерами явных дефектов могут быть поверхностные трещины, прожоги, оплавление отдельных участков, большие вмятины или коробление, коррозия или эрозия поверхности металла, предельный или запредельный изгиб деталей, частичное или полное разрушение металла и другие, которые могут быть установлены с помощью простого осмотра.

Скрытый дефект (конструктивный, физико-механический, эстетический) — это нерегламентированное нарушение конструкции, эстетических или физико-механических свойств изделия, наличие которого может быть обнаружено только специальной аппаратурой.

Скрытый — это, как правило, «тонкий», не явный дефект, наличие которого у изучаемой детали установить путем внешнего осмотра не представляется возможным. Например, как установить наличие тонких «волосяных» трещин, проходящих внутри металла, когда толщина этих трещин составляет всего несколько десятков микрон? Разрешающей способности человеческого глаза здесь недостаточно. В этом случае необходимо прибегнуть к помощи металлографического или электронного микроскопа.

Или другой пример. При изготовлении детали использован материал, прочность которого оказалась значительно ниже установленных требований. Образование данного дефекта возможно произошло в следующих случаях.

Первый — данный материал (сталь) выплавлен с отступлением от требований ГОСТа, то есть его компонентный (химический) состав не соответствует техническим требованиям.

Второй — данная деталь изготовлена из другой марки стали, прочность которой ниже задаваемых требований.

Третий — данная деталь не прошла термообработку или последняя выполнена некачественно и т. д.