В последние годы используют приборные методы контроля за техническим состоянием подземных газопроводов. Утечки газа из подземных газопроводов обнаруживают лазерными установками: «Искатель-1» для магистральных газопроводов на базе автомобиля типа ГАЗ и детектор метана лазерный ДМП-У2 на базе автомобиля типа УАЗ.

Положительно зарекомендовала себя лазерная газоаналитическая система (ЛГА). Работа газоаналитической системы основана на измерении поглощения метаном инфракрасного излучения. Газопроводы, проложенные по проезжей части улиц, обследуют со скоростью 10 км/ч. Высокую эффективность при определении мест повреждения изоляции газопроводов показывают приборы АНПИ, ВТР-У, ТПК-1, «КАТРИКС».

Для обнаружения и локализации утечек применяют приборы, использующие пламенно-ионизационный метод анализа газа. Высокая чувствительность этих приборов позволяет обнаруживать утечку газа из газопроводов, проложенных под твердым покрытием.

Методы приборного контроля за техническим состоянием подземных газопроводов очень эффективны. Они способствуют дальнейшему повышению качества и обеспечению безопасной эксплуатации газопроводов.

Строительство объектов магистрального газопровода «Сила Сибири»

Рассмотрим устройство и принцип работы наиболее распространенных приборов контроля за техническим состоянием подземных газопроводов.

Лазерная передвижная лаборатория.

Передвижная лаборатория с использованием Л ГА, предназначенной для обнаружения места утечки газа из подземных газопроводов, смонтирована на шасси автомобиля типа УАЗ. Кузов автомобиля разделен перегородкой на два отсека: агрегатный и приборный. Верхняя часть перегородки, разделяющая кабину водителя и кузов, снята.

Боковые стенки, потолок и пол приборного отсека покрыты теплоизоляционным и облицовочным материалом. В приборном отсеке установлены анализатор Л ГА, воздухозаборник, выносное пробоот- борное устройство, кресло и два яшика, в которые укладывают газоанализатор и другие контрольно-измерительные приборы. В агрегатном отсеке находятся бензиновый электроагрегат, побудитель расхода и огнетушитель.

В передней части автомобиля на раме установлен кронштейн для крепления пробоотборных устройств, которые гибким шлангом соединяют с системой Л ГА и побудителем расхода. Приборный и агрегатный отсеки вентилируются через жалюзи и отверстия в боковых стенках кузова.

В приборном отсеке имеется радиостанция, обеспечивающая связь с диспетчерской службой газового хозяйства. Принцип работы лаборатории основан на измерении поглощения инфракрасного излучения метаном. В качестве источника излучения используют лазер, излучающий на длине волны 3,39 мкм. Применение лазера обеспечивает высокую избирательность системы Л ГА.

Анализ проводят следующим образом: через пробоотборное устройство и устройство пробоподготовки с помощью побудителя расхода засасывают пробу воздуха в измерительную кювету. При этом излучение лазера разделяется на два луча: опорный и измерительный. Измерительный луч, прежде чем попасть на фотоприемник, проходит через измерительную кювету. Поглощение пробой излучения измерительного луча пропорционально концентрации метана в пробе. С фотоприемника сигналы поступают в измерительный блок, в котором происходит преобразование и сравнение опорного и измерительного сигналов.

Источник: studme.org

Строительный контроль нефтепроводов и газопроводов

Газопроводы относятся к категории опасных производственных объектов. Поэтому проектирование или монтаж магистральных ГТС – это ответственность и большие риски.

Некачественное выполнение работ может привести к непоправимым последствиям: перебоям в работе системы, финансовым потерям или авариям. Поэтому заказчики заинтересованы в том, чтобы строительный контроль при строительстве газопроводов и нефтепроводов выполнялся на 100% объективно.

Внешний надзор за ходом строительных работ позволяет контролировать процесс их реализации. Он проводится непрерывно:

- на этапе разработки проектной документации;

- во время выполнения монтажных операций;

- при испытаниях перед сдачей газотранспортной системы в эксплуатацию.

В чем заключает внешний контроль при строительстве газопроводов и нефтепроводов?

Компания SGS предоставляет услуги внешнего контроля. Представляя интересы заказчика на стройплощадке, наши сотрудники тщательно проверяют все аспекты работы подрядчика. Строительный контроль нефтепроводов и газопроводов начинается с проверки исходно-разрешительной документации и проектных решений. Она позволяет выявить потенциальные риски и заранее принять меры по их устранению. Экспертная оценка проектно-сметной документации помогает заказчику понять, каким образом и насколько эффективно будут использованы его средства.

В ходе выполнения строительно-монтажных работ эксперты проверяют:

- качество материалов и деталей, которые поступают на стройплощадку;

- процессы транспортировки и укладки труб на основания или опоры;

- надежность сварного соединения отдельных секций или плетей;

- балластировку труб магистральных трубопроводов;

- антикоррозионную обработку подземных и надземных участков ГТС;

- герметичность системы в целом.

Проверки включают входной контроль качества труб, отводов, муфт или других деталей, которые используются для строительства ГТС. Эксперты проводят визуально-инструментальный контроль качества сварных швов. Во время строительства проверяются отклонения геометрических размеров, глубина залегания и взаимное расположение элементов ГТС. Особенно строго контролируется монтаж запорной арматуры, измерительных приборов и автоматики. Представители компании SGS присутствуют при проведении испытаний газопровода на герметичность.

Контроль на протяжении всего цикла реализации вашего проекта

Компания SGS – это международная организация с тысячами сотрудников. У нас есть:

- допуски, лицензии и сертификаты на право оказания услуг строительного контроля в РФ;

- большой опыт организации строительного надзора на опасных промышленных объектах;

- обширные знания в области проектирования и монтажа газотранспортных сетей;

- оборудование для инструментального контроля качества строительных работ.

С помощью компании SGS вы сможете контролировать объем и качество выполняемых работ на протяжении всего хода строительства. Благодаря регулярным отчетам будете точно знать, как идут работы, и на что расходуются средства. Беспристрастные эксперты из компании SGS предоставят полную информацию о степени соответствия строящегося объекта вашим требованиям.

О компании SGS

Группа SGS является мировым лидером в области независимой экспертизы, контроля, испытаний и сертификации. Основанная в 1878 году, сегодня SGS признана эталоном качества и деловой этики. В состав SGS входят свыше 2 400 офисов и лабораторий по всему миру, в которых работает 95 000 сотрудников.

Источник: www.sgs.ru

Контроль качества строительно-монтажных работ

3.2.1. Организации, осуществляющие строительство, монтаж и ремонт газопроводов обязаны обеспечить контроль производства работ на всех стадиях руководителями и специалистами строительных и монтажных организаций и персоналом лабораторий в установленном порядке.

3.2.2. Контроль включает проверку: аттестации персонала; наличия аттестации технологии сварки; наличия аттестации сварочного и контрольного оборудования, аппаратуры, приборов и инструментов; качества материалов (стальных и полиэтиленовых труб, изоляционных покрытий, сварочных, в том числе материалов для дефектоскопии); основания под газопровод; организации и осуществления операционного контроля (визуального и измерительного) сварных соединений; организации и осуществления контроля качества сварных соединений разрушающими и неразрушающими (радиографическим, ультразвуковым) методами, а также контроля качества изоляционных покрытий; организации контроля исправления дефектов.

3.2.3. Входной контроль качества труб, деталей и узлов газопроводов, арматуры, изоляционных и других материалов должен производиться специалистами аттестованной в установленном порядке лаборатории.

3.2.4. Заключения, радиографические снимки, магнитные ленты или диаграммы хранятся в строительно-монтажной организации (лаборатории) после сдачи газопровода в эксплуатацию в течение года.

3.2.5. Оборудование, применяемое при контроле качества строительства, проходит поверку в сроки, установленные нормативной документацией. Аппаратура ультразвукового контроля должна применяться со считывающим устройством. Контрольно-измерительное оборудование должно проходить метрологическую поверку в установленном порядке.

3.2.6. Сварные соединения подлежат визуальному и измерительному контролю с целью выявления наружных дефектов всех видов, а также отклонений по геометрическим размерам и взаимному расположению элементов. Допуски по геометрическим размерам, отклонениям по диаметру, овальности поперечного сечения элементов газопроводов, взаимному несовмещению свариваемых изделий не должны превышать норм, предусмотренных нормативно-технической документацией. Неразрушающий контроль сварных соединений проводится при положительных результатах визуального и измерительного контроля.

3.2.7. Визуально-измерительный, радиографический и ультразвуковой контроль (УЗК) качества сварных соединений производится в соответствии с требованиями государственных стандартов и нормативно-технических документов.

3.2.8. Стыковые соединения подземных стальных газопроводов в зависимости от давления подлежат контролю физическим методом в следующих объемах (но не менее одного стыка) от общего числа стыков, сваренных каждым сварщиком на объекте:

- 10% при давлении до 0,005 МПа включительно

- 50% при давлении свыше 0,005 до 0,3 МПа включительно

- 100% при давлении свыше 0,3 МПа.

Стыковые соединения подземных стальных газопроводов диаметром менее 50 мм контролю физическим методом не подлежат.

3.2.9. Стыковые соединения подземных стальных газопроводов давлением свыше 0,005 МПа до 1,2 МПа, прокладываемых вне поселений за пределами границ их перспективной застройки подлежат контролю физическим методом в объеме 20% (но не менее одного стыка) от общего числа стыков, сваренных каждым сварщиком на объекте.

3.2.10. Стыковые соединения подземных стальных газопроводов давлением до 0,005 МПа, прокладываемых в пучинистых (кроме слабопучинистых), просадочных II типа, набухающих, вечномерзлых грунтах и других особых условиях подлежат контролю физическим методом в объеме 25% (но не менее одного стыка) от общего числа стыков, сваренных каждым сварщиком на объекте.

3.2.11. Все стыковые соединения (100%) стальных подземных газопроводов подлежат контролю физическим методом, в следующих случаях:

- под проезжей частью улиц с капитальными типами покрытий, а также на переходах через водные и естественные преграды, во всех случаях прокладки газопроводов в футлярах (в пределах перехода и по одному стыку в обе стороны от пересекаемой преграды)

- при пересечении с коммуникационными коллекторами, каналами, тоннелями (в пределах пересечений и по одному стыку в обе стороны от наружных стенок пересекаемых сооружений)

- в районах с сейсмичностью свыше 7 баллов, на карстовых и подрабатываемых территориях и в других особых условиях; прокладываемые на расстоянии по горизонтали (в свету) менее 3 м от коммуникационных коллекторов и каналов (в том числе каналов тепловой сети)

- давлением свыше 0,3 МПа до 1,2 МПа, за исключением прокладываемых вне поселений за пределами границ их перспективной застройки

- на участках, где расстояние от фундаментов зданий менее:

- 2 м — давлением до 0,005 МПа включительно

- 4 м — давлением свыше 0,005 МПа до 0,3 МПа включительно

- 7 м — давлением свыше 0,3 МПа до 0,6 МПа включительно

- 10 м — давлением свыше 0,6 МПа до 1,2 МПа включительно.

3.2.12. Стыковые соединения надземных стальных газопроводов всех давлений диаметром менее 50 мм контролю физическим методом не подлежат.

3.2.13. Стыковые соединения газопроводов диаметром свыше 50 мм в ГРП и ГРУ подлежат контролю физическим методом в объеме 100%.

3.2.14. Стыковые соединения надземных газопроводов давлением свыше 0,005 МПа до 1,2 МПа подлежат контролю физическим методом в объеме 5% (но не менее одного стыка) от общего числа стыков, сваренных каждым сварщиком.

3.2.15. Все стыковые соединения (100%) стальных надземных газопроводов подлежат контролю физическим методом на участках переходов через автомобильные дороги I-III категории, железные дороги, в пределах мостов и путепроводов, а также в пределах переходов через естественные преграды.

3.2.16. Для проверки физическим методом контроля следует отбирать сварные стыки, допущенные по результатам визуального контроля.

3.2.17. Нормы контроля не распространяются на угловые соединения на газопроводах условным диаметром до 500 мм, стыки приварки фланцев и плоских заглушек.

3.2.18. Сварные стыки соединительных деталей стальных газопроводов, изготовленные в условиях центральных заготовительных мастерских (ЦЗМ) всех давлений подлежат 100% контролю радиографическим методом.

3.2.19. Стыковые соединения полиэтиленовых газопроводов, сваренные с помощью сварочной техники с ручным управлением, проверяются методом ультразвукового контроля в объемах, предусмотренных для подземных стальных газопроводов.

3.2.20. Стыковые соединения подземных полиэтиленовых газопроводов, сваренные с помощью сварочной техники со средней степенью автоматизации, проверяются методом ультразвукового контроля, в объеме, от общего числа стыков, сваренных каждым сварщиком (но не менее одного стыка), в зависимости от давления газа в газопроводе:

- до 0,005 МПа в объеме 6%

- свыше 0,005 МПа до 0,3 МПа в объеме 25%

- свыше 0,3 МПа до 0,6 МПа в объеме 50%

- до 0,005 МПа, прокладываемые в пучинистых (кроме слабопучинистых), просадочных II типа, набухающих, вечномерзлых и в других особых условиях в объеме 12%

- свыше 0,005 МПа до 0,6 МПа, прокладываемые вне поселений за пределами границы их перспективной застройки в объеме 10%

- во всех остальных случаях прокладки, предусмотренных для стальных газопроводов, в объеме 50%.

3.2.21. Стыковые соединения полиэтиленовых газопроводов, сваренные с помощью сварочной техники с высокой степенью автоматизации, проверяются методом ультразвукового контроля, в объеме, от общего числа стыков, сваренных каждым сварщиком (но не менее одного стыка), в зависимости от давления газа в газопроводе:

- до 0,005 МПа в объеме 3%

- свыше 0,005 МПа до 0,3 МПа в объеме 12%

- свыше 0,3 МПа до 0,6 МПа в объеме 25%

- до 0,005, прокладываемые в пучинистых (кроме слабопучинистых), просадочных II типа, набухающих, вечномерзлых и в других особых условиях в объеме 6%

- свыше 0,005 МПа до 0,6 МПа, прокладываемые вне поселений за пределами границы их перспективной застройки в объеме 5%

- во всех остальных случаях прокладки, предусмотренных для стальных газопроводов, в объеме 25%.

Сварные стыки полиэтиленовых газопроводов, протянутых внутри стальных, подлежат 100% контролю.

3.2.22. Ультразвуковой метод контроля сварных стыков стальных газопроводов применяется при условии проведения выборочной проверки не менее 10% стыков радиографическим методом. При неудовлетворительных результатах контроля радиографическим методом хотя бы на одном стыке объем контроля следует увеличить до 50% от общего количества стыков. В случае повторного выявления дефектных стыков все стыки, сваренные сварщиком на объекте в течение календарного месяца и проверенные ультразвуковым методом, должны быть проверены радиографическим методом.

3.2.23. При неудовлетворительных результатах контроля физическим (радиографическим, ультразвуковым) методом должна проводиться проверка удвоенного числа стыков на участках газопровода, не принятых в эксплуатацию. Если при повторной проверке будут обнаружены недопустимые дефекты, то все однотипные сварные соединения, выполненные данным сварщиком на участках газопровода, не принятых в эксплуатацию, должны быть проверены физическим методом контроля.

3.2.24. Результаты проверки сварных соединений полиэтиленовых газопроводов методом ультразвукового контроля и механическими испытаниями следует оформлять распечатками с приборов УЗК и протоколом.

3.2.25. Выбор метода контроля (ультразвуковой дефектоскопии или радиографии) должен производиться исходя из условий обеспечения выявления дефектов с учетом физических свойств материала.

3.2.26. Разрешается замена радиографического и ультразвукового контроля на другие методы контроля при условии их согласования с Госгортехнадзором России.

3.2.27. Контроль радиографических снимков сварных стальных соединений, сваренных каждым сварщиком, следует осуществлять на аппаратно-программном комплексе автоматизированной расшифровки радиографических снимков в объеме 20%.

3.2.28. Механические испытания проводятся в соответствии с государственными стандартами при проверке механических характеристик и качества сварных соединений при сварке стыков в процессе квалификационных испытаний сварщиков (допускных) и проверке технологических параметров при аттестации технологии сварки.

3.2.29. Основными видами механических испытаний являются испытания на статическое растяжение, статический изгиб или сплющивание. Испытания на статическое растяжение не являются обязательными для производственных сварных соединений при условии положительных результатах их контроля радиографическим или ультразвуковым методом.

Проверка механических свойств должна производиться на образцах, выполненных из контрольных (допускных) сварных соединений или из производственных сварных соединений, вырезаемых из изделия. Условия сварки контрольных сварных соединений должны быть идентичны контролируемым производственным соединениям.

Источник: geoplus-gazoprovod.ru

Строительный контроль за строительством газопровода

Технический надзор за строительством газопровода кто осуществляет

Строительство магистральных газопроводов и их капитальный ремонт являются ответственными работами, несущими угрозу безопасности при некачественном выполнении строительных операций. Поэтому, особое значение приобретает проведение технического надзора за этими работами.

Осуществляя технадзор при капитальном ремонте или строительстве газопроводов, контролирующая структура должна обеспечивать выполнение следующих функций:

При наличии состыковки металлических труб с полиэтиленовыми, необходимо контролировать качество стыка с составлением соответствующего документа. При проведении строительно-монтажных работ (СМР) должны соблюдаться технологии укладки труб, проектные решения и нормативные документы.

Технадзор за строительством газопровода

Транспортирование газа по трубам является прерогативой узкоспециализированных предприятий и компаний, в штате которых может и не быть специальных экспертных подразделений по осуществлению контроля над строительством или ремонтом газопровода.

Но именно они и являются заказчиками таких проектов, а потому наиболее заинтересованы в проведении технадзора над объектом. Это им необходимо, прежде всего, для:

Заказчик, для обеспечения соблюдения своих интересов, может нанимать стороннюю независимую компанию, имеющую специалистов нужного профиля, оборудование и научную базу для технадзора за строительством или ремонтом газопровода.

В ситуации когда, работы по строительству или ремонту газопровода были проведены без должного контроля качества, требуется провести экспертизу качества работ по строительству газопровода.

5.1. При осуществлении технического надзора за строительством необходимо:

— проверять соответствие выполненных работ, применяемых технологий, материалов и технических изделий проекту и нормативной документации;

— проверять последовательность выполнения работ, своевременность и объем проверки качества сварочных и изоляционных работ;

— проверять соответствие применяемых технологий очистки внутренней полости газопровода требованиям нормативной документации;

— участвовать в освидетельствовании и приемке скрытых и других работ, проведении испытаний, приемке и вводе объектов в эксплуатацию;

— проверять готовность исполнительно-технической документации для предъявления комиссии по приемке законченного строительством объекта.

5.2. Об обнаруженных нарушениях и выявленных дефектах специалистам технадзора следует делать записи в журнале производства работ или журнале технического надзора с указанием характера нарушений и объема дефектов, сроков их устранения и результатов повторной проверки.

5.3. При осуществлении технического надзора за строительством заказчиком, эксплуатационная организация производит контроль качества строительно-монтажных работ в объеме, предусмотренном СНиП 42-01.

Технический надзор за строительством объектов газораспределительной сети

Одним из основных факторов, влияющих на качество строительно-монтажных работ, является организация технологического надзора за выполнением работ в соответствии с утвержденным проектом.

В ходе строительства должно быть обеспечено соблюдение технологии производства строительно-монтажных работ, выполнение технических решений, предусмотренных проектной документацией на строительство газопровода, а также использование соответствующих материалов и изделий.

При осуществлении технического надзора за строительством необходимо:

проверять соответствие проекту и нормативной документации выполненных работ, применяемых технологий, материалов и технических изделий;

проверять последовательность выполнения работ, своевременность и объем проверки качества сварочных и изоляционных работ;

проверять соответствие применяемых технологий очистки внутренней полости газопровода требованиям нормативной документации;

участвовать в освидетельствовании и приемке скрытых и других работ, проведении испытаний, приемке и вводе объектов в эксплуатацию;

проверять готовность исполнительно-технической документации для предъявления комиссии по приемке законченного строительством объекта.

При обнаружении в процессе строительства газопровода несоответствия расположения инженерных коммуникаций, принятых в проекте по данным топографических планов, а также несоответствия фактических геолого-гидрологических данных на объекте строительства данным инженерных изысканий ведение работ по строительству газопровода согласовывается с проектной организацией.

Изменения в проекте согласовываются с проектной, газораспределительной (эксплуатационной) организациями и территориальным органом Ростехнадзора.

Технический надзор за качеством строительства организуется заказчиком.

Строительство наружных (в том числе межпоселковых) газопроводов осуществляют организации, специализирующиеся в области строительства инженерных систем (коммуникаций) и трубопроводного транспорта, имеющие аттестованных монтажников, сварщиков, специалистов сварочного производства, соответствующую производственную базу и аттестованную лабораторию контроля качества сварочно-монтажных и изоляционных работ.

Допускается привлечение лаборатории контроля качества сварочно-монтажных и изоляционных работ, аттестованной и аккредитованной в порядке, установленном Ростехнадзором.

Утвержденная и согласованная проектная документация до начала строительства, реконструкции и технического перевооружения систем газораспределения и газопотребления, а также заключение экспертизы промышленной безопасности представляются в территориальный орган Ростехнадзора.

Заключения экспертизы промышленной безопасности рассматриваются и утверждаются территориальным органом Ростехнадзора на:

Строительство газопроводов в городах, других населенных пунктах и на промышленных предприятиях можно начинать только после получения строительно-монтажной организацией от заказчика утвержденной проектно-сметной документации (рабочих чертежей, смет).

К началу строительства городских газопроводов строительно-монтажная организация разрабатывает проект производства работ, в состав которого входят:

При строительстве газовых сетей в городских условиях в состав подготовительных работ входит получение разрешения на рытье траншей и котлованов с указанием срока выполнения работ, должности и фамилии лица, ответственного за производство работ, согласование со всеми организациями, имеющими в районе строительства свои коммуникации, а также с органами ГАИ.

Строительно-монтажная организация на каждый объект ведет журнал производства работ, в котором делаются записи о ходе работ.

В журнале указываются отступления от проекта, дефекты, нарушения правил, норм и технических условий при строительно-монтажных работах, по чьей вине они допущены, а также конкретные требования, направленные на устранение выявленных дефектов, отступлений от проекта, нарушений правил, норм и технических условий с указанием сроков их устранения.

О начале строительства строительно-монтажная организация обязана уведомить территориальный орган Ростехнадзора не менее чем за 10 дней.

При представлении плана объемов строительно-монтажных работ на квартал срок уведомления о начале строительства может быть сокращен до 5 дней.

Строительный контроль при строительстве магистральных трубопроводов

Трубопровод — это сложное инженерное сооружение, используемое для транспортировки различных веществ. Транспорт осуществляется за счет воздействия давления внутри трубопровода, а также с помощью особенностей ландшафта земной поверхности. С помощью трубопроводов перемещаются газообразные и жидкие вещества, однако встречаются и сооружения, доставляющие твердые вещества на небольшие расстояния в пределах одного объекта.

Протяженность магистральных трубопроводов в России составляет более 250 тыс. км

Основное назначение трубопроводов заключается в передаче определенного продукта к месту потребления или переработки от места добычи. Однако этим не исчерпывается назначение подобных систем: существуют и трубопроводы, осуществляющие удаление и отведение веществ. Например, известная каждому горожанину система канализации. Канализационные трубопроводы отводят бытовые и прочие отходы к месту утилизации или очистки. Дренаж также представляет собой систему трубопроводов, который удаляет излишки подземных или наземных вод.

Классификация трубопроводов

Трубопроводы в зависимости от их величины и назначения принято разделять на четыре основных категории. Самые крупные — магистральные трубопроводы. Такие масштабные сооружения транспортируют нефть и газ на продолжительные расстояния. Это самые сложные системы. Они включают в себя непосредственно линейную часть, насосные и газораспределительные станции, а также пункты по распределению передаваемых веществ.

Промышленные предприятия не могут обойтись без технологических трубопроводов, которые перекачивают нужные для работы вещества: горячую воду, сырье, пар, газ или топливо. Коммунальные трубопроводы широко используются для транспортировки тепла и воды, а также для отведения канализационных отходов. Эти трубопроводы отличаются сложностью монтажа, так как имеют много разветвлений и переходов.

Трубопроводы с самой незначительной протяженностью — судовые и машинные. Первые применяются для передачи различных веществ на судовом транспорте. Вторые — самые маленькие — можно найти в каждом транспортном средстве. Они находятся в двигателях и передают смазочное масло, топливо и охлажденный воздух.

Магистральные трубопроводы — объекты повышенной опасности, нуждающиеся в тщательном контроле

Из всех перечисленных наиболее сложными являются магистральные трубопроводы. Это главные сырьевые артерии страны, имеющие важное экономическое и стратегическое значение.

Сеть магистральных трубопроводов покрывает более 30% территории Российской Федерации. Нередко участки трубопроводов пересекают леса, реки и озера, железные и автомобильные дороги. Магистральные трубопроводы, проходящие по территории нескольких регионов, оказывают непосредственное влияние на безопасность экологической обстановки и объектов инфраструктуры.

Так как эти магистрали в основном служат для передачи углеводородного сырья, отличающегося взрыво- и пожароопасностью, их относят к категории опасных производственных объектов. Именно поэтому большое значение придается проблеме обеспечения надежности магистральных трубопроводов. Требования к безопасности регламентируются Федеральным законом «О промышленной безопасности», а также документами Федерального надзорного органа, уполномоченного в области промышленной безопасности (Ростехнадзора).

Исследования и анализ большинства аварий на магистральных трубопроводах свидетельствуют, что основная проблема — коррозия в разных ее проявлениях. Часть коррозийных процессов предсказуема и связана с повреждениями изоляционных материалов. Другая часть наиболее опасна, так как носит менее предсказуемый характер и связана с нарушениями на этапе строительства и укладки трубопроводов.

Около 80% объема труб, используемых для строительства трубопроводов, применяется технология сварных прямошовных труб. Ряд исследований показывает, что такая технология допускает формирование неоднородностей физико-механических свойств металла. Очевидно, что этот фактор в сочетании с вышеперечисленными в разы увеличивает риски аварий на магистральных трубопроводах.

Контроль качества сварочных работ — неотъемлемый этап строительства магистрального трубопровода

Таким образом, низкое качество выполнения строительных работ в сочетании с дефектами основного металла труб и сварных соединений могут стать причиной значительных финансовых потерь, сбоев или полной остановки работы магистрали, а также серьезной угрозы безопасности населения и непоправимых экологических катастроф. Именно поэтому каждый заказчик, осуществляющий строительство магистрального трубопровода заинтересован в качественном и профессиональном контроле. Своевременное обнаружение нарушений на этапе строительства, при проведении сварочно-монтажных работ позволит предотвратить риски и повысить безаварийность работы магистрального трубопровода.

Контроль строительства магистрального трубопровода осуществляется на всех этапах

При проектировании магистрального трубопровода одновременно разрабатывается и план проведения строительного контроля начиная с приемки строительных конструкций и заканчивая окончательными испытаниями его участков. Контроль строительства трубопроводов проходит в несколько этапов:

Особое место при строительстве магистральных трубопроводов занимают методы неразрушающего контроля. Основанные на разных принципах, они преследуют общую цель: обнаружение в сварных соединениях недопустимых дефектов. Это могут быть трещины, сколы, подрезы, поры и шлаковые включения. Выявить подобные дефекты позволяет применение исследования сварных швов ультразвуком, рентгеновскими лучами, а также магнитография.

Любой метод контроля направлен на своевременное выявление дефектов

Контроль сварочно-монтажных работ направлен на определение дефектов сварочных материалов, готовности труб к сборке, качества соединений труб. Для этого проверяют наличие документов и соответствие сварочных материалов показателям, указанным в сертификатах. Каждый этап сварочных работ подвергается контролю. Проверяется качество зачистки кромок труб, отсутствие смещений соединяемых элементов, режимы сварки. Также проверяется и наличие необходимой квалификации и допусков у рабочих, осуществляющих сварку.

Виды контроля при строительстве магистральных трубопроводов

Ультразвуковой контроль

Ультразвуковой контроль сварных швов представляет собой один из методов неразрушающего контроля. Его принцип основан на том, что высокочастотные колебания способны отталкиваться от поверхности дефектов (неровностей, трещин, неметаллических вкраплений или воздушных пустот). Ультразвуковая волна проникает в сварной шов и, встречая на своем пути дефект, отклоняется, что в свою очередь фиксируется специальными приборами.

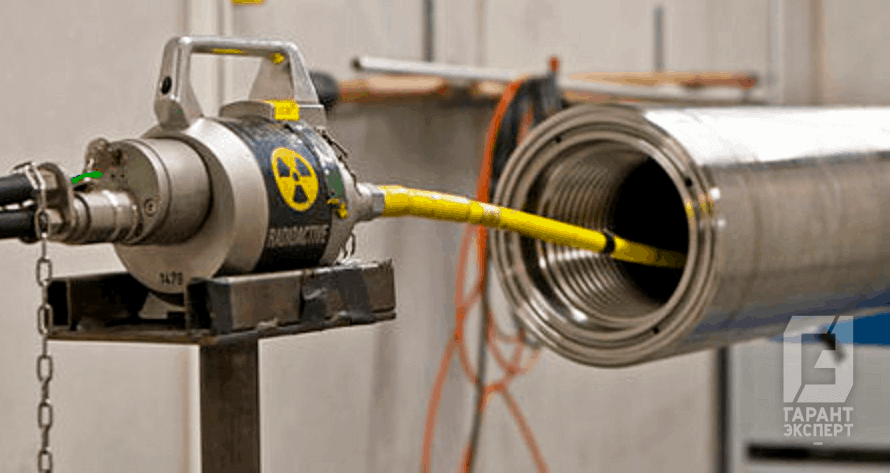

Рентгенографический контроль

Рентгенографический контроль сварных соединений магистральных трубопроводов считается одним из самых точных и достоверных способов. С его помощью выявляются практически все недопустимые дефекты. Принцип рентгенографии основан на исследовании сварного соединения рентгеновскими лучами.

При исследовании сварных стыков специальный рентгеновский аппарат располагают внутри трубы, а чувствительную пленку размещают снаружи вокруг сварного соединения. Если рентгеновский луч проходит через однородный без повреждений материал, на чувствительной пленке или матрице видна равномерная засветка. Однако, если внутри исследуемого объекта находятся дефекты и неоднородности — изображение на пленке также будет меняться в сторону неравномерности. Дефекты как бы проецируются на чувствительной пленке: в местах их расположения пленка будет темнее, а по интенсивности затемнения пленки можно определить характер обнаруженного дефекта.

Рентгенографический метод контроля признан наиболее универсальным и информативным

Магнитографический контроль

Магнитографическое исследование — еще один из распространенных видов неразрушающего контроля сварных швов при строительстве магистральных трубопроводов. Этот способ представляет собой наложение на сварной шов ферромагнитной пленки и его последующее намагничивание.

Таким образом, создается электромагнитное поле и через сварной шов начинают проходить электромагнитные волны. Если исследуемый участок не имеет дефектов, электромагнитное поле не изменяется. Однако, если дефект присутствует, магнитные поля вступают с ним во взаимодействие и начинают искажаться. Особенность этого способа заключается в преобразовании магнитных сигналов в звуковые, которые записываются на специальную магнитофонную пленку. Данный метод отличается простотой и безопасностью и позволяет выявить характер и размеры обнаруженных дефектов.

Перед сдачей трубопровода в эксплуатацию проводятся окончательные контрольные операции. После того, как трубопровод сварен, уложен и засыпан, магистраль должна быть проверена на прочность и герметичность. Однако перед этим полость только что построенного трубопровода, засоренную грунтом, различным мусором или окалиной, тщательно очищают различными способами.

Согласно пункту 11.3 СНиП III-42-80 очистка внутренних полостей магистрального трубопровода, а также их проверка на прочность и герметичность осуществляется по инструкции. Этой процедурой руководит комиссия, включающая представителей генерального подрядчика, субподрядных организаций, заказчика или уполномоченных специалистов строительного надзора. При испытании магистральных газопроводов в состав комиссии должен входить представитель органов Госгазнадзора РФ.

Контроль строительства магистральных трубопроводов требует максимальной ответственности

Строительство магистральных трубопроводов — сложный технологический процесс, требующий всестороннего контроля на всех этапах. Нарушения в этом процессе недопустимы, так как они почти всегда приводят к катастрофическим последствиям, наносящим урон окружающей среде и безопасности людей. Поэтому при строительстве данных объектов необходимо обеспечить строгое соответствие существующим стандартам качества и установленным нормативам. Такую функцию берут на себя компетентные организации, осуществляющие строительный контроль при строительстве трубопроводов.

Контроль строительства магистральных трубопроводов следует доверять специалистам высокой квалификации

Эксперты ведут непрерывный надзор за ходом строительных работ на каждом этапе: в момент разработки проектной документации, на этапе монтажных работ, во время испытаний перед сдачей трубопровода в эксплуатацию. Контроль такого уровня требует соответствующего опыта и достаточной квалификации. Поэтому надзорные работы следует доверять только тем организациям, которые располагают необходимым оборудованием и штатом компетентных специалистов.

Источник: dom-srub-banya.ru