ВВЕДЕНИЕ

Проект производства работ является основным организационно-технологическим документом на монтаж металлических конструкций, типовыми элементами которых служат колонны, балки и прогоны (фермы).

Проект содержит мероприятия по организации работ с использованием современных средств техники и информации. В проекте предусматриваются прогрессивные технологии монтажных работ с применением высокопроизводительных средств механизации, способствующие улучшению качества, сокращению сроков и себестоимости работ. Проект обеспечивает безопасное производство работ, содержит мероприятия по выполнению требований безопасности в строительстве.

Наличие и использование проектов производства работ во многом предопределяют конкурентоспособность строительной организации.

Проекты используются при лицензировании строительной организации в качестве документов, подтверждающих готовность организации к производству работ, при сертификации системы качества организации и строительной продукции — в статусе нормативных документов предприятия.

Разрешительно-аттестационная документация (РАД)

Проекты разрабатывают, как правило, проектные и проектно-технологические организации. Располагая квалифицированными кадрами, строительная организация может своими силами разработать проект производства работ. Настоящий документ предназначен для того, чтобы оказать проектной, проектно-технологической и строительной организации помощь в составлении проекта производства работ по монтажу стальных конструкций.

Настоящий документ разработан с учетом рекомендаций МДС 12-46.2008 по составлению проектов производства работ, по составу и содержанию их разделов, а также по изложению и оформлению.

Настоящий проект производства работ является типовым для объектов сельского, промышленного и гражданского строительства, может быть использован при новом строительстве, а также при реконструкции и ремонте существующих зданий и сооружений. После корректировки проект может быть использован непосредственно или послужить основой для составления индивидуального проекта с учетом местных условий.

В документе учтены результаты работ и опыт ЦНИИОМТП и других проектно-технологических институтов в области монтажа стальных конструкций.

1 ОБЩИЕ ПОЛОЖЕНИЯ

Проект производства работ на монтаж металлических конструкций разрабатывается на основании исходных данных, предоставляемых заказчиком, и технического задания, прилагаемого к договору.

По настоящему проекту монтаж металлических конструкций осуществляется в основном с применением ручной дуговой сварки.

В проекте приводится краткое описание возводимых металлических конструкций. Так, по настоящему проекту возводится здание в плане Г-образной формы с габаритными размерами 64×29 м. Здание двухэтажное с антресолью и подземным этажом под частью здания. Общая площадь здания — 4 тыс. м 2 , строительный объем — 22 тыс. м 3 , в том числе подземного этажа — 3 тыс. м 3 . Верхняя отметка кровли относительно уровня земли — 8 м.

Каркас здания — металлический, из проката стального, двутаврового с параллельными гранями полок: колонны из двутавров № 25 и № 35, балки из двутавров № 60, № 55, № 35 и № 20. Перекрытия — монолитный железобетон по металлическим прогонам.

Комплексное проектирование объекта. План-График. Последовательность работ при начале самого проекта.

Сварные швы выполняются электродуговой сваркой, электродами Э42А, Э50А, Э55А.

Проект производства работ следует использовать вместе с рабочими чертежами на металлические конструкции здания.

Схемы привязки монтажного крана разработаны отдельно от генерального плана объекта в части, необходимой для производства монтажа стальных конструкций.

При разработке проекта использованы нормативно-технические документы, основные из которых указаны в разделе 2.

2 НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство

ГОСТ 12.3.003-86 ССБТ. Работы электросварочные. Требования безопасности

ГОСТ 12.4.059-89 ССБТ. Строительство. Ограждения предохранительные инвентарные. Общие технические условия

ГОСТ 5264-80* Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 23118-99 Конструкции стальные строительные. Общие технические условия

ГОСТ 23407-78 Ограждения инвентарные строительных площадок и участков производства строительно-монтажных работ. Технические условия

СП 12-136-2002 Решения по охране труда и промышленной безопасности в ПОС и ППР

ПБ 10-382-00 Правила устройства и безопасной эксплуатации грузоподъемных кранов

РД 11-06-2007 Методические рекомендации о порядке разработки ППР грузоподъемными машинами и технологических карт погрузочно-разгрузочных работ. Ростехнадзор

МДС 12-41.2008 Монтажная оснастка для временного закрепления сборных элементов возводимых и разбираемых зданий

МДС 12-46.2008 Проект организации строительства, проект организации работ по сносу (демонтажу), проект производства работ. Разработка и оформление.

3 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ МОНТАЖА СТАЛЬНЫХ КОНСТРУКЦИЙ

3.1 До начала монтажа стальных конструкций должны быть выполнены согласно Проекту организации строительства данного объекта подготовительные работы, работы по устройству котлована и «нулевого цикла».

3.2 Детали стальных конструкций должны быть изготовлены в соответствии с требованиями стандартов или технических условий на изделия конкретных видов, типов и марок по рабочей документации, утвержденной разработчиком и принятой к производству предприятием-изготовителем.

В соответствии с Проектом организации строительства работы по укрупнению стальных конструкций и подготовке их к монтажу производятся с использованием автомобильного крана типа КС-3577-3 «Ивановец» на площадке складирования и укрупнительной сборки, показанной на Генеральном плане (здесь не приводится). Работы по подготовке конструкций к монтажу осуществляет звено в составе трех монтажников, электросварщика и машиниста крана.

3.3 Монтаж стальных конструкций ведется звеном из пяти рабочих в составе: три монтажника, электросварщик и машинист крана. При этом используется монтажный кран КС-55729 с телескопической стрелой длиной до 30,1 м.

Монтируемые колонны, балки и прогоны (фермы) должны быть размещены заранее в зоне действия крана.

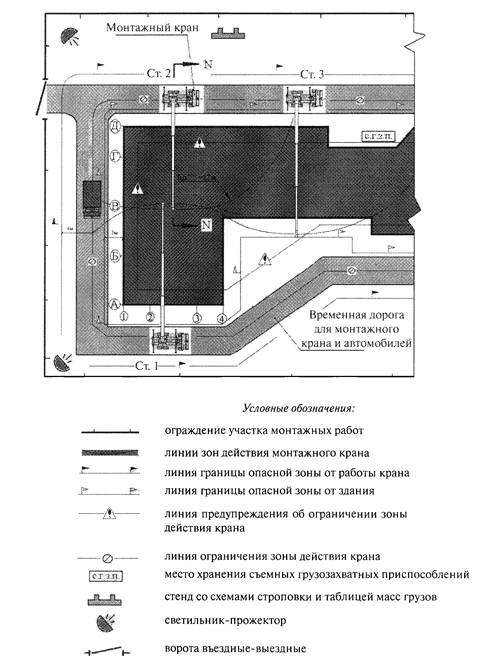

Горизонтальная привязка монтажного крана к строящемуся зданию показана на схеме, фрагмент которой приведен на рисунке 1.

Рисунок 1. Схема горизонтальной привязки монтажного крана (фрагмент)

На схеме показано, как должен быть организован и оборудован участок монтажных работ. Участок имеет временное ограждение, препятствующее появлению посторонних в зоне работ. По периметру возводимого здания проложена временная дорога для перемещения монтажного крана по часовой стрелке от стоянки Ст. 1 до стоянки Ст.7. Зоны действия крана на этих семи стоянках обеспечивают монтаж стальных конструкций здания.

На участке работ обозначены линиями опасные зоны: от перемещения груза монтажным краном — на расстоянии 4,0 м от крюка и от возможного падения предметов с высоты здания — на расстоянии 3 м от стены здания. Расчет расстояний опасных зон приведен в разделе 6.

На участке согласно схеме предусмотрены: место хранения съемных грузозахватных приспособлений, место хранения контрольного груза, стенд со схемами строповки и таблицей масс грузов, светильники-прожекторы для освещения рабочих мест и пункт мойки колес крана.

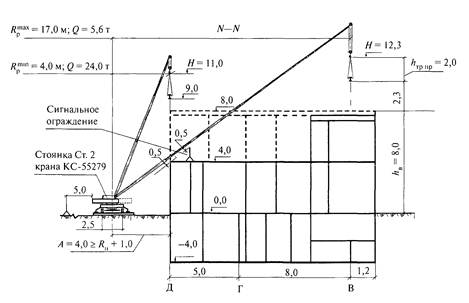

Схема вертикальной привязки монтажного крана к строящемуся зданию показана в сечении N — N на стоянке Ст. 2 (рисунок 2). Расстояние от оси крана до стены здания А = 4 м составляет не меньше наибольшего радиуса поворотной части крана Rп и нормативного габарита приближения 1 м. Минимальные расстояния от стрелы до металлоконструкций здания и до сигнального ограждения при этом соответствуют нормативным — 0,5 м. Опасная зона от перемещения подвижных частей крана принята на расстоянии 5 м.

Рисунок 2. Вертикальная привязка монтажного крана

3.4 Монтажные работы начинают после сдачи-приемки фундаментов — опор колонн здания при наличии акта на скрытые работы. В процессе сдачи-приемки должна быть выполнена инструментальная проверка качества ранее выполненных работ. При проверке должны быть определены положение поперечных и продольных осей фундаментов — опор в плане и высотные отметки опорных поверхностей фундаментов.

3.5 Монтажные работы с использованием крана складываются из следующих операций: подготовка мест установки и крепления колонн и балок; строповка колонн и балок; подъем, наводка и установка их на место крепления; выверка и временное закрепление (если требуется); расстроповка колонн и балок.

Отдельным потоком, используя смонтированный каркас, производят монтаж прогонов (ферм) и встроенных стальных конструкций.

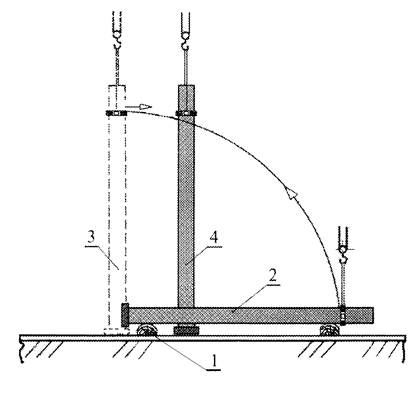

3.6 Один из распространенных способов монтажа колонны показан на рисунке 3. Перед монтажом колонну укладывают на деревянные подкладки (1). Колонну переводят монтажным краном из горизонтального (2) в вертикальное (3), а затем и в проектное положение (4).

Рисунок 3. Монтаж колонны

Наводка колонны в проектное положение производится с минимальной скоростью. Положение колонны выверяют относительно разбивочных осей, проверяют ее вертикальность и высотную отметку. Основные допуски на монтаж колонны приведены в разделе 4.

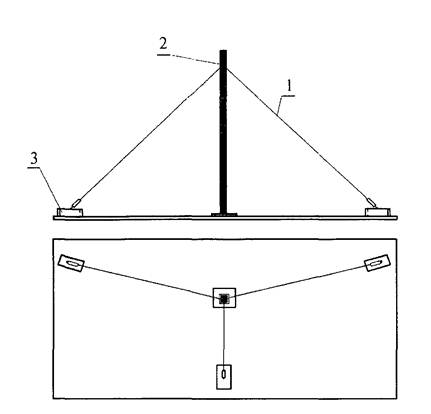

Временное закрепление установленной колонны производят с помощью монтажной оснастки (подкосов, связей, кондукторов и т.п.), типоразмер которой зависит от конструкции колонны. Один из вариантов временного закрепления колонны расчалками показан на рисунке 4. Инвентарная расчалка с натяжным устройством (1) прикреплена к колонне (2) и к ранее смонтированному элементу металлоконструкции (или, например, к инвентарному железобетонному блоку) (3).

Рисунок 4. Временное закрепление колонны

Постоянное закрепление колонн, балок и прогонов производится сваркой согласно проекту.

Стропы могут быть сняты с колонны, балки, прогона после их временного закрепления. Монтажную оснастку снимают после постоянного закрепления стальной конструкции по проекту.

3.7 До начала монтажа балки должны быть смонтированы колонны и подготовлены опорные площадки для установки балки.

К колоннам приставляют инвентарные средства подмащивания с площадками (монтажные лестницы, передвижные подмости, вышки и т.п.). С помощью оттяжек производятся подъем балки и наведение ее в положение, близкое к проектному. После этого монтажники поднимаются на площадки средств подмащивания и устанавливают балку в проектное положение. Строп балки при этом может быть приспущен на 5 — 10 см. Производится сварка конструкций согласно проекту, после чего осуществляют расстроповку балки.

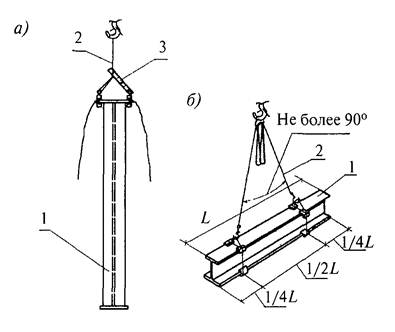

3.8 Способы и средства строповки должны обеспечить установку балок и колонн в проектное положение с первого раза. Строповка производится стропами с замыкающими устройствами на крюках. Неиспользуемые ветви стропа навешивают на соединительное звено. Угол между ветвями стропа не должен превышать 90°. Крюки стропа должны быть направлены от центра тяжести балок и колонн.

При строповке балок используют инвентарные прокладки, предотвращающие перетирание каната.

Схемы строповки приведены на рисунке 5.

Рисунок 5. Строповка колонн и балок

Строповка колонны (1) производится стропом (2) типа 1СК-4,0/2000 по ГОСТ 25573 и клещевым захватом с дистанционным управлением расстроповкой KЗ-3.2 (рисунок 5, а).

Строповка балок (1) производится стропом (2) типа 4СК1-2/2000 по ГОСТ 25573 (рисунок 5, б).

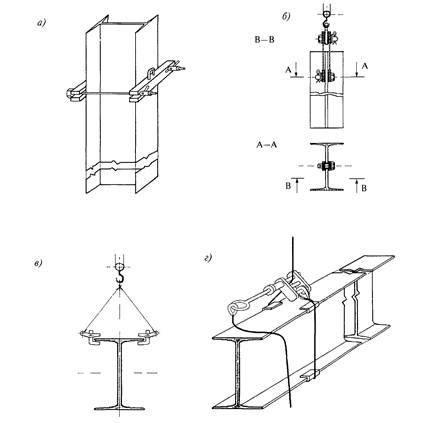

При строповке применяют различные съемные грузозахватные приспособления, типоразмеры которых зависят от конструкции и веса колонн и балок. Захваты для колонн и балок показаны на рисунке 6. Для колонн кроме клещевого захвата (см. рисунок 5, а) могут быть применены фрикционные (см. рисунок 3 и рисунок 6, а), пальцевые со строповочным отверстием в колонне (рисунок 6, б), эксцентриковые и другие захваты. Для балок кроме петлевого захвата (см. рисунок 5, б) могут быть применены, например, рычажные (рисунок 6, в), штырьевые (рисунок 6, г) и другие захваты.

Рисунок 6. Захваты для колонн и балок

Схемы строповки должны быть помещены на стенд, место расположения которого на участке работ указано на рисунке 1.

3.9 При строповке колонн и балок руководствуются сведениями об их массе, о схемах строповки и о соответствующих съемных грузозахватных приспособлениях. Эти сведения применительно к данному проекту приведены в таблице 1.

Таблица масс грузов, схемы строповки и данные о съемных грузозахватных приспособлениях должны быть помещены на упомянутый выше стенд.

Место хранения съемных грузозахватных приспособлений показано на схеме горизонтальной привязки крана (см. рисунок 1).

Перед началом монтажных работ крановщик и стропальщики должны быть ознакомлены под роспись со схемами строповки, с таблицей масс грузов и съемными грузозахватными приспособлениями.

Таблица 1 — Массы грузов, схемы строповки и грузозахватные приспособления

ИсточникТехническая документация на ремонтные работы

Обеспечение высокого качества ремонта машин и оборудования, правил организации производственного и технологического процессов и доведение их до исполнителей, выбор необходимых инструментов и приспособлений, решение вопросов, связанных с восстановлением отдельных деталей, невозможны без технической документации. Государственный стандарт предусматривает комплектность и правила составления технической документации — ремонтных, технологических и организационных документов.

Ремонтные документы — это документы наиболее общего характера, регламентированные Единой системой конструкторской документации (ЕСКД) и представляющие собой конструкторскую документацию, предназначенную для подготовки ремонтного производства, ремонта и контроля состояния машин после ремонта. Такая документация составляется на сложные виды ремонтов — капитальные и средние. Текущие ремонты предусматриваются эксплуатационной документацией. Как правило, ремонтные документы составляет организация-изготовитель. Однако в ряде случаев эксплуатирующие организации, располагая большим опытом ремонта машин и оборудования данного типа, сами составляют ремонтные документы.

Стандартами установлена следующая номенклатура обязательных ремонтных документов: руководство по капитальному (среднему) ремонту; нормы расхода запасных частей; нормы расхода материалов.

Руководство по капитальному ремонту содержит общие организационно-технические разделы, а также технические требования (условия) на дефектацию и ремонт машины. В них даются:

О перечень возможных дефектов и способов их выявления по каждой детали и неразъемным соединениям;

О признаки неисправимых дефектов;

О размеры и технические характеристики деталей и сборочных единиц по рабочей документации, при которых: ремонт не выполняется, изделие разрешается выпускать из ремонта, изделие может быть допущено к эксплуатации без ремонта;

О чертежи деталей и сопряжений с указанием зон измерений возможных дефектов.

Нормы расхода запасных частей и материалов составляют в виде ведомости на основании нормативов, расчетов, рабочей конструкторской и ремонтной документации. Большое значение при этом имеет опыт эксплуатации и ремонта машин и оборудования данного типа.

Эксплуатационные документы включают в себя: техническое описание; инструкцию по эксплуатации; инструкцию по техническому обслуживанию; инструкцию по монтажу, пуску, регулированию, обкатке изделия на месте его применения; формуляр, паспорт, этикетку, ведомость ЗИП (запасных частей, инструментов и принадлежностей).

При этом организация, эксплуатирующая машину и оборудование, может составлять (исходя из своих конкретных условий) своими силами любой из перечисленных документов.

В полный комплект технологической документации входят: титульный лист; маршрутная карта; карта технологического процесса; ведомость оснастки; комплектовочная карта; карта технологической информации; ведомость операций; операционная карта, карта эскизов; технологическая инструкция.

В зависимости от типа производства предусмотрено шесть вариантов комплектов технологических документов: два маршрутных описания процесса и четыре маршрутно-операционных. В каждом из этих вариантов в качестве основного документа принята маршрутная карта или карта технологического процесса. Маршрутная карта содержит описание технологического процесса, состоящего из операций, выполняемых без применения технологических режимов, например слесарных, слесарно-сборочных работ.

В тех случаях, когда необходимо операционное описание некоторых технологических процессов, в дополнение к маршрутной карте прилагают либо карту технологического процесса, либо ведомость операций, либо карту технологической информации. Когда необходимо операционное описание технологического процесса, то в дополнение к маршрутной карте прилагают операционную. Такие варианты технологических документов наряду с ремонтными обеспечивают требуемый уровень качества ремонта.

Прием машины в ремонт осуществляется в соответствии с правилами сдачи машин и оборудования в ремонт в соответствии с государственными стандартами и стандартами предприятий (СТП). После проведения осмотра составляется акт; один экземпляр акта направляется в плановый отдел, второй — заказчику (владельцу), третий остается у мастера участка, машина числится за складом ремонтного фонда и находится там, пока не освободится фронт работ. Одновременно в журнале делается запись о поступлении.

Началом ремонта машины считается выдача мастером наряда на производство работ бригаде рабочих. Ремонт выполняется в соответствии с конструкторской и технологической документацией. Для производства капитального ремонта составляется дефектовочная ведомость в двух экземплярах, которая служит основанием для получения со склада запасных частей и

материалов, а также для определения технологических маршрутов восстановления деталей. Движение годных деталей совпадает с движением основного объекта ремонта. Все газосварочные и наплавочные работы выполняют на данном участке по соответствующим нарядам.

Механическая обработка деталей осуществляется в механическом отделении, т.е. на другом участке, и детали передают по дефектовочной ведомости или на основе маршрутных листов. Количество деталей, принятых для обработки с другого участка, приходуется в контрольном журнале. После ремонта детали сдают на комплектовочный склад или возвращают на ремонтный участок по сдаточной накладной, а в контрольном журнале в расход записывают соответствующие детали с указанием номера и даты сдаточной накладной. Детали, которые не могут быть отремонтированы, сдают на склад металлолома по копии или по талону (выписке) из дефектовочной ведомости.

Окончание ремонта машины оформляют актом, один экземпляр которого служит основанием для записи в журнал учета ремонтного фонда на участке и списания данной машины с баланса участка.

Все материальные ценности и оборудование участка находятся на подотчете у мастера. Он ими распоряжается и ведет их учет, а по мере износа составляет акты на списание. В частности, он ведет учет расхода материала, инструмента и малоценного инвентаря, труда и заработной платы, брака, затрат на ремонт.

Кроме документов первичного учета составляют большую группу документов материально-технического снабжения, документов складского хозяйства и др.

Источник