В процессе приготовления бетонной смеси ведущей операцией является дозирование материала на один замес бетоносмесителя. На бетонных заводах используют в основном весовые дозаторы, которые обеспечивают дозирование составляющих по массе с точностью ±1-2%. От точности дозирования зависит точность состава бетона. Так, цемент дозируют с точностью до 5 кг, воду — до 2 л, песок и шебень — до 10 кг.

В условиях строительной площадки для приготовления тяжелых бетонных смесей заполнители иногда дозируют по объему, но при этом необходимо учитывать их влажность, так как увлажнение (особенно песка) резко изменяет объем материалов. Используют также объемно-весовое дозирование: крупный заполнитель дозируют по объему, а песок — по массе.

Чтобы определить расход материалов на один замес, надо знать состав бетона, а также коэффициент выхода бетонной смеси из бетоносмесителя после ее перемешивания. Коэффициент выхода определяют как отношение объема полученной бетонной смеси к сумме объемов сухих составляющих и обычно он составляет 0,65. 0,68. Это объясняется тем, что при перемешивании более мелкие составляющие распределяются в пустотах между крупным заполнителем. В зависимости от вместимости бетоносмесителя и коэффициента выхода бетонной смеси устанавливают нормы расхода материалов .на один замес.

Автоматическая станция дозирования для бассейна — что это?

При дозировании по объему используют объемные дозаторы. Они просты по устройству, позволяют легко и в широких пределах регулировать количество дозируемого материала, однако их точность дозирования недостаточно высока, что снижает качество бетонной смеси.

В качестве объемных дозаторов используют различные мерные емкости. Дозатор для заполнителей (песка, гравия, щебня) представляет собой прямоугольный мерный сосуд, состоящий из двух секций. Верхнюю секцию крепят к бункеру под затвором, а нижнюю прикрепляют к верхней. Конструктивное решение таково, что ее можно поднимать и опускать, тем самым изменяя объем порции материала. Для выдачи дозированного материала нижняя секция снабжается выпускным затвором.

Весовые дозаторы обеспечивают более высокую точность отмеривания материала. Они выполняются цикличного и непрерывного действия. Дозаторы цикличного действия отвешивают заданные порции компонентов смеси на один замес и после новой загрузки повторяют цикл; дозаторы непрерывного действия подают составляющие непрерывным потоком.

Дозаторы цикличного действия могут быть одно- и много-фракциоными. Однофракционные дозаторы располагают непосредственно под расходной емкостью дозируемого материала. Цикл работы состоит из загрузки, отсечки заданного количества материала и его перемещения в бетоносмеситель. Многофракционные дозаторы последовательно взвешивают две и более фракций заполнителя.

Для таких дозаторов цикл дозирования оказывается более продолжительным. Все дозаторы преимущественно автоматического действия, что обеспечивает улучшение условий труда оператора, так как зона работы находится в условиях сильной запыленности.

Информационное моделирование при строительстве зданий

Автоматические дозаторы обеспечивают прекращение поступления материала в емкость дозатора по окончании набора заданного количества. Автоматические весовые дозаторы выполняются нескольких типов, они отличаются конструктивным решением исполнительных механизмов рабочих органов загрузки и разгрузки, системы передачи данных управления.

По принципу действия весовые дозаторы аналогичны обычным весам. В весоизмерительных устройствах используют рычажные весы. Более совершенным является весоизмерительное устройство квадрантного типа. Наиболее прогрессивной и надежной является система тензорезисторных и тензометрических датчиков массы. Тензовесоизмерительное устройство легко поддается автоматизации и переключению на взвешивание различных доз материалов.

Дозаторы выпускаются в комплекте, их применяют для оснащения мобильных (передвижных), секционированных (сборноразборных) и стационарных бетоносмесительных установок типов СБ-134, СБ-140, СБ-135 и других со смесителями вместимостью 250, 500, 750 и 1500 л.

Для установок такого типа используют комплекты весовых дозаторов ВДБ-250Д, ВДБ-500/750Д, ВДБ-1500. Комплекты поставляют в следующем составе: ВДБ-250Д — дозаторы жидкости ДЖ-100Д, цемента — ДЦ-100Д, инертных (заполнителей) ДИ-500Д, блок аппаратуры управления БАУ-9 или БАУ-5; ВДБ-500/750Д — дозаторы ДЖ-200Д, ДЦ-200Д, ДИ-1200Д с блоком управления БАУ-5; ВДБ-1500 — дозаторы ДЖ-200Д, ДЖ-100Д, ДЦ-500Д, ДИ-2000Д с блоком управления БАУ-9.

Рассмотрим устройство весового дозатора цемента ДЦ-100Д (рис. 12). Он состоит из бункера 1 с затвором, рамы 2, весового рычага 3, циферблатного пружинного указателя 7. Бункер 1 — цилиндрической формы, в основании его расположен выпускной затвор 8. В горловине затвора закреплена заслонка 9, поворачивающаяся на оси через рычаг 14 под действием пневмокамеры 12. Затвор 8 открывается давлением сжатого воздуха 0,4. 0,6 МПа и закрывается усилием пружин, расположенных на штоке пневмокамеры.

Рис. 12. Конструктивная схема дозатора цемента ДЦ-100Д:

1 — бункер, 2 — рама, 3, 14 — весовые рычаги, 4 — установочный винт, 5, 15 — призма, 6 — тяга, 7 — пружинный указатель, 8 — затвор, 9 — заслонка, 10 — рукав, 11 — преобразователь, 12 — пневмокамера, 13 — фланец, 16 — подушка, 17 — отверстие

Закрытое положение затвора контролируется путем вхождения фланца 13 в паз преобразователя 11 Чтобы не допустить распыления материала, верхняя часть бункера и затвор имеют горловины для подсоединения транспортных рукавов 10. Рядом с горловиной в верхней части бункера имеется отверстие 17, закрываемое крышкой и предназначенное для выхода воздуха при загрузке цемента.

Рычажная система представляет собой неравноплечий сдвоенный весовой рычаг 3. С помощью двух призм 5, 15 и подушек 16 рычаг опирается на опорные стойки рамы 2. На одно плечо рычага посредством призм и подушек подвешен бункер, а проти воположный конец соединен призмой 5 и тягой 6 с циферблатным указателем 7.

При включении дозаторов в работу открываются впускные затворы и дозируемый материал поступает в емкости. Усилие от массы поступаемого материала передается через рычажную систему 3 на циферблатный указатель 7, где уравновешивается силой упругой пружины. Деформация пружины преобразуется в поворот указательной стрелки циферблатного указателя.

По достижении заданного значения массы стрелка циферблатного указателя йходит в паз соответствующего датчика. В систему управления поступает сигнал и дается команда на прекращение подачи материала. Происходит закрытие затвора или остановка питателя.

При получении с пульта управления команды на разгрузку материала открываются выпускные затворы 8 дозатора. Материал высыпается, а стрелки циферблатного указателя возвращаются в нулевое положение. Фланцы 13 указательных стрелок входят в паз нулевого датчика. Выпускной затвор 8 дозатора закрывается, и цикл повторяется.

Дозатор заполнителей ДИ-500Д (рис. 13) состоит из грузоприемного устройства, весового рычажного механизма, циферблатного пружинного указателя 1. Грузоприемное устройство включает раму 2, два грузоприемных рычага 3 и платформу 15. Грузоприемные рычаги опираются призмами на подушки опорных стоек 17, установленных по углам рамы. Между собой и рычажным механизмом рычаги соединены с помощью серьги 5 и тяги 4. В каждом рычаге имеется по два установочных винта 11, предназначенных для приведения дозатора в транспортное и рабочее положения.

Рис. 13. Конструктивная схема дозатора заполнителей ДИ-500Д:

1 — пружинный указатель, 2 — рама, 3 — грузоприемный рычаг, 4, 18 — тяги, 5 — соединительная серьга, 6 — стойка, 7 — рычаг, 8 — тарный груз, 9—корпус, 10 — подвижный упор, 11 — установочиый винт, 12 — штырь, 13 — серьга, 14 — демпфер колебаний, 15 — платформа, 16 — гайка, 17 — стойка

Платформа 15 с помощью четырех серег 13 с подушками подвешена на призмы грузоприемных рычагов 3 и имеет свободное качание в горизонтальной плоскости. Для ограничения качания платформы и гашения возможных ударов предусмотрены штыри 12. Отмериваемая масса дозатором 100. 500 кг.

Дозатор работает следующим образом. Материал из расходных бункеров поступает на грузоприемное устройство. Усилие от массы поступаемого материала передается через рычажную систему на циферблатный указатель. По достижении заданного значения массы флажок стрелки циферблатного указателя входит в паз соответствующего датчика.

В систему управления поступает сигнал на прекращение подачи материала и закрытие затвора. Отвешенная порция материала поступает в смеситель. Затем цикл повторяется.

Дозатор жидкости ДЖ-200Д (ДЖ-ЮОД) конструктивно аналогичен дозатору цемента ДЦ-100Д (ДЦ-200Д) и отличается только конструкцией затворов.

Конструкция дозаторов серии АВД (цемента — АВДЦ-425М, АВДЦ-1200М, АВДЦ-2400М; заполнителей — АВДИ-425М, АВДИ-1200М, АВДИ-2400М; жидкости — АВДЖ 425/1200М, АВДЖ-2400М) базируется на использовании квадрантного взвешивающего устройства. Эти дозаторы мало отличаются от серии ВДВ и постепенно вытесняются более прогрессивными конструкциями, основанными на тензометрической системе взвешивания материала.

Современным дозировочным оборудованием является комплект КД-1500 с системой управления, предназначенной для оснащения бетоносмесительных установок типа СВ-145. В состав комплекта входят: дозатор цемента ДТЦ-500, дозаторы жидкости ДТЖ-200 и ДТЖ-ЮО, весовое устройство дозатора инертных ДТИ-2500, прибор контроля уровня ПКУ-1, пульт управления БМУ-1.

Пульт управления БМУ-1 в совокупности с дозаторами и исполнительными механизмами технологического оборудования образуют управляющую систему, позволяющую готовить бетонные смеси в автоматическом режиме с высокой степенью точности (класс точности дозаторов 2). Допустимая погрешность нагруженного весового устройства составляет: для цемента ±1,5, жидкости ±0,6, добавок ±0,3, инертных ±10 кг.

Требуемые массы компонентов смеси и время перемешивания кодируется на перфошаблонах.

Конструкция дозатора цемента ДТЦ-500 (рис. 14) состоит из наполнительного бункера 8 цилиндрической формы. В основании конической части расположен выпускной затвор 9. Используется весовая рычажная система из двух рычагов: верхнего неравноплечего 3 и нижнего 17 с передаточным отношением 1:2. Верхний рычаг 3 призмами 2, 6 опирается на подушки опорных стоек рамы.

На одно плечо рычага подвешен бункер 8, а противоположный конец рычага соединен призмой 6 и тягой 7 с нижним рычагом. Нижний рычаг установлен на стойке, закрепленной в основании рамы, а второй конец соединен тягой 7 с тен-зометрическим преобразователем силы 5 (ПСТ).

Рис. 14. Конструкция дозатора цемента ДТЦ-500:

1, 15 — крышки, 2, 6 — призма, 3, 17 — рычаг, 4 — болт, 5 — тензометрический преобразователь силы, 7 — тяга, 8 — бункер, 9 — затвор, 10 — заслонка, 11, 19 — кожух, 12 — датчик, 13 — флажок, 14 — поршень, 16 — шток, 18 — вилка

Усилие от рычажной системы через тягу, рычаг 3 и нажимной болт 4 передается на тензометрический датчик 12, который размещен в герметичном кожухе 11 на основании заслонки 10.

В горловине затвора 9 закреплена заслонка 10, поворачивающаяся на оси через рычаг 17 под действием штока 16 пневмоцилиндра и вилки 18. Плотное прилегание заслонки к горловине обеспечивается поршнем 14 пневмоцилиндра до упора в крышку 15.

Закрытое положение затвора контролируется датчиком 12, в паз которого входит флажок 13. Для безопасности подвижные части затвора ограждены кожухом 19.

Работает дозатор следующим образом. В накопительный бункер 8 подается из расходного бункера цемент. При достижении заданной массы сигнал с тензометрического преобразователя силы 5 подается на тензодатчик 12, оттуда — на блок управления. С блока управления дается команда пневмоцилиндру на открытие заслонки 10. Отвешенная доза поступает в смеситель.

Заслонка закрывает горловину затвора 9, и цикл повторяется.

Дозаторы жидкости ДТЖ-100 и ДТЖ-200 аналогичны по конструкции и отличаются только размерами и количеством впускных клапанов. Дозаторы жидкости (рис. 15) состоят из рамы 15, на стойках которой установлены впускные затворы 9 — один для дозатора ДТЖ-200 и два — для дозатора ДТЖ-ЮО, накопительного бункера 13 цилиндрической формы, весовой системы с тензометрическим преобразователем силы 16. На крышке бункера расположен выпускной затвор 8 клапанного типа. Клапан 11, закрывающий выпускное отверстие, укреплен на штанге 12, которая связана со штоком пневмоцилиндра затвора 8. Открывание и закрывание клапана происходят при подаче сжатого воздуха к пневмоцилиндру.

Рис. 15. Дозатор жидкости ДТЖ-100:

1 — тяга, 2, 14 — призмы, 3 — рычаг, 4 — болт, 5 — подушка, 6 — флажок, 7 — датчик, 8 — выпускной затвор, 9 — впускной затвор, 10 — чехол, 11 — клапан, 12 — штанга, 13 — бункер, 15 — рама, 16 — тензометрический преобразователь силы, 17 — крюк

Закрытое положение впускных и выпускных затворов дозатора контролируется дискретными датчиками 7, в пазы которых входят флажки 6 при закрытом положении затворов.

Рычажная система представляет собой неравноплечий сдвоенный рычаг 3. С помощью двух призм 14 и подушек 5 рычаг опирается на опорные стойки рамы. На одно плечо рычага с номощыб призм и подушек подвешен бункер, а противоположный конец соединен через призму 2 и тягу 1 с тензометрическим преобразователем силы (ПСТ). Для предотвращения разбрызгивания воды при ее сливе в бетоносмеситель выпускная горло-нниа закрыта резиновым чехлом 10.

Весовая система фиксируется болтами 4 и накидным крюком 17 при ее транспортировании. Принцип работы дозатора жидкости аналогичен дозатору цемента. При поступлении необходимой массы жидкости срабатывает ПСТ и дает сигнал на датчик. Затем подается команда на открытие клапана. Жидкость вытекат через рукав в бетоносмеситель, клапан закрывается, и цикл ионторяется.

Особое значение имеет приготовление и дозирование химических добавок. Оборудование должно обеспечивать однородность раствора добавки, необходимую точность их дозирования и равномерную подачу в бетонную смесь.

Растворы добавок приготовляют путем растворения химических веществ. Для улучшения процесса растворения жидкость подогревают до 40. 60° С и интенсивно перемешивают компоненты. Готовый раствор с помощью насоса перекачивают в расходный бак, откуда он поступает в дозатор.

Цикл дозирования включает в себя набор дозы и ее слив. Кроме дозаторов типа ДТЖ используют автоматические объемные дозаторы СБ-147, ДОП6-12У4, ДОП25-12У4, обеспечивающие набор дозы с погрешностью ±2%. Доза рабочего раствора поступает в дозатор воды бетоносмесительной установки, где тщательно смешивается и вместе с водой вводится в смеситель.

Дозатор заполнителей ДТИ-2500 (рис. 16) состоит из грузоприемного устройства, рычажного механизма и ПСТ. Грузоприемное устройство включает сварную раму У, два грузоприемных рычага 2У на которых подвешена платформа 13. К платформе крепится накопительный бункер (на рис. 16 не показан).

Грузоприемные рычаги опираются призмами на подушки опорных стоек 3, устанавливаемых по углам рамы. Между собой и рычажным механизмом рычаги соединены с помощью серьги 7 и тяги 6.

Рис. 16. Дозатор заполнителей ДТИ-2500:

1 — рама, 2 — грузоприемный рычаг, 3 — стойка, 4, 7 — серьга, 5 — тензометрический преобразователь силы, 6 — тяга, 8 — опорная стойка, 9 — рычаг, 10 — груз, 11 — установочный винт, 12 — упор, 13 — платформа

В каждом рычаге имеется по два установочных винта 11, с помощью которых производится фиксация весовой системы при траспортировке дозатора. Платформа 13 через серьги 4 с подушками подвешена на призмы грузоприемных рычагов 2. Для ограничения качания платформы служат винтовые упоры 12.

Рычажный механизм состоит из корпуса, в котором размещена опорная стойка 8. На подушки стойки опирается рычаг 9, соединенный серьгами с рычагами 2 и ПСТ.

Для учета массы тары имеется груз 10, перемещаемый по рычагу 9.

Для смесителей непрерывного действия используют весовые дозаторы серии СБ, обеспечивающие непрерывное взвешивание материала. Они используются на автоматизированных бетоносмесительных установках заводов непрерывного действия.

Промышленность выпускает весовые дозаторы СБ-71 А, СБ-90 непрерывного действия для цемента производительностью 4. 25 и 25. 100 т/ч; дозаторы заполнителей — СБ-26А, СБ-110, СБ-111 производительностью соответственно 8. 40, 5. 50, 10. 100 и 2. 200 т/ч.

Весовой дозатор непрерывного действия состоит из питателя, подающего материал из расходного бункера, измерительного устройства, фиксирующего массу материала в потоке определенной длины, и системы автоматического регулирования размера и скорости потока материала.

Дозатор СБ-26А (рис. 17) применяют для непрерывного дозирования крупного заполнителя (песка, щебня и гравия) с размером фракций до 40 мм на бетоносмесительных установках СБ-75.

Рис. 17. Дозатор заполнителей СБ-26А:

1 — вариатор, 2 — рычаг, 3 — воронка-питатель, 4 — подвеска, 5 — призменная опора, 6,7 — неподвижная и подвижная заслонки, 8 — противовес; 9, 10, 12 — натяжной и приводной барабаны, 11 — лента, 13 — звездочка, 14 — цепная передача, 15 — щека рамы конвейера

Работает дозатор следующим образом. Материал из расходного бункера поступает через воронку-питатель 3 на ленту конвейера. Высоту слоя материала регулируют с помощью подвижной заслонки 7. Конвейер с материалом уравновешивается противовесами.

При отклонении массы материала на ленте от заданной равновесие конвейера нарушается и рычаги открывают или закрывают заслонкой выходное отверстие воронки, чем восстанавливается необходимый уровень материала на ленте. Когда конвейер опускается, высота слоя материала уменьшается, соответственно уменьшается и скорость его подачи. При увеличении высоты слоя увеличивается подача материала. Производительность дозатора регулируют скоростью движения ленты путем изменения частоты вращения приводного вала конвейера.

Источник: tepka.ru

Дозирование в строительстве это

В промышленности строительных материалов при дозировании сырьевых масс широко применяются различные виды дозаторов.

Допускаемая погрешность дозирования для вяжущих, воды, добавок составляет +1 % по массе, для заполнителей — +2 %.

По характеру работы дозаторы подразделяют на цикличные (периодического действия) и непрерывного действия. По принципу действия различают дозаторы объемные, весовые и смешанные (объемно-весовые). Различают дозаторы одно- и многофракционные (при последовательном дозировании).

По способу управления различают дозаторы с ручным, дистанционным и автоматическим управлением.

При ручном управлении цикличных дозаторов затворы бункеров открывает и закрывает вручную оператор. Производительность дозаторов непрерывного действия изменяют вручную путем регулирования высоты слоя материала или скорости его передвижения.

При дистанционном управлении загрузку, позирование и выгрузку производят с пульта управления. В дозаторах непрерывного действия дистанционное управление осуществляется на расстоянии с пульта.

По схеме подвески весовых бункеров различают рычажные и безрычажные дозаторы, т.е. на тензометрических преобразователях. В безрычажных дозаторах масса материала воспринимается тензоре- зисторами и преобразуется в электрические сигналы, которые передаются в систему автоматики БСУ. Так как в дозаторах на тензоре- зисторах отсутствует весовая рычажная система, то их конструкция значительно проще и позволяет дозировать исходные материалы с меньшей погрешностью по сравнению с рычажными дозаторами.

Источник: studref.com

Урок № 35 «Дозаторы и смесители»

Бетон представляет собой искусственный каменный материал, получаемый из смеси вяжущих веществ, воды и заполнителей после ее формования и затвердевания. Строительные растворы не имеют в своем составе крупных заполнителей. До формования эти тщательно смешанные компоненты называют соответственно бетонной смесью и строительным раствором.

Приготовление бетонных смесей и строительных растворов состоит из дозирования компонентов и их перемешивания. Для дозирования применяют дозаторы, а для перемешивания — смесительные машины или смесители.

Дозаторы бывают объемными и весовыми. Первыми дозаторами материалы дозируют по объему, а вторыми — по массе. Объемные дозаторы более просты, но менее точны из-за непостоянства плотности и влажности дозируемых сыпучих материалов и условий заполнения мерных емкостей. Их применяют обычно для дозирования воды. Для дозирования сыпучих материалов их используют только в условиях строительных площадок для смесителей с объемом готового замеса до 250 л.

По режиму работы различают дозаторы цикличные (порционные) и непрерывного действия. В порционных дозаторах материал дозируется в мерном или весовом бункере, а в дозаторах непрерывного действия материал подают в смесители непрерывным потоком с заданной производительностью. Управляют дозаторами автоматически или полуавтоматически с пульта управления.

Весовой дозатор цикличного действия применяют для порционного автоматического взвешивания цемента, заполнителей, химических добавок и воды, а также выдачи отвешенных порций в смесители (рис. 23.1). Компоненты дозируют поочередно, загружая весовой бункер 8 сначала материалом с более крупными размерами кусков, а затем — более мелкий, поверх первого.

Дозаторы непрерывного действия для сыпучих материалов представляют собой какой-либо питатель или сочетание питателей, в которых автоматически с требуемой точностью поддерживается заданная производительность. Независимо от конструктивных особенностей дозаторы непрерывного действия включают в себя питатель, измерительное устройство производительности и САР.

Рис. 23.1. Функциональная схема весового дозатора цикличного действия

На рис. 23.2 приведена схема дозатора цемента. Дозируемый материал подается на ленту ленточного питателя 2 из загрузочного бункера с помощью лопастных питателей 1, в приводе которых установлен вариатор 16. Также вариатором 14 приводится в движение ленточный питатель.

Рис. 23.2. Схема дозатора непрерывного действия для цемента

Универсальные дозаторы применяют для дозирования заполнителей.

Для дозирования жидкостей в установках небольшой производительности применяют компактные дозаторы турбинного типа на базе расходомеров воды, которые могут работать как в цикличном, так и в непрерывном режимах.

В зависимости от вида приготовляемой смеси смесители подразделяют на растворосмесители — для приготовления штукатурных, кладочных, отделочных и других растворов и бетоносмесители — для приготовления бетонных смесей: обычных, сухих, ке- рамзитобетонных, ячеистых, особо тяжелых и др.

Смесители могут быть стационарными для работы в составе бето- носмесительных установок, заводов сборных железобетонных изделий (ЖБИ) и комбинатов крупнопанельного домостроения, перебазируемыми для объектов с небольшими объемами работ и мобильными (авторастворосмесители, автобетоносмесители). По режиму работы смесители могут быть цикличными и непрерывного действия.

В цикличных смесителях исходные компоненты смешиваются отдельными порциями. Их главным параметром является вместимость смесительного барабана (по объему исходных компонентов). Отечественная промышленность выпускает бетоносмесители вместимостью 100. 4500 л и растворосмесители вместимостью 40. 1500 л.

В смесителях непрерывного действия исходные компоненты поступают непрерывно, также непрерывно выдается готовая смесь. Для приготовления смесей с различной рецептурой и частой сменой рецептов более приспособлены цикличные смесители. Их применяют на растворобетонных установках, заводах ЖБИ и в домостроительных комбинатах. Смесители непрерывного действия применяют в дорожном и энергетическом строительстве с ограниченным числом рецептов смеси (не более трех).

По принципу смешивания компонентов смесители подразделяют на гравитационные, принудительные и гравитационно-принудительные. Первые два типа могут быть как цикличного, так и непрерывного действия.

Наибольшее распространение в строительстве получили как гравитационные бетоносмесители цикличного действия, так и принудительные. В гравитационных смесителях рабочим органом является смесительный барабан с наклонной или горизонтальной осью вращения.

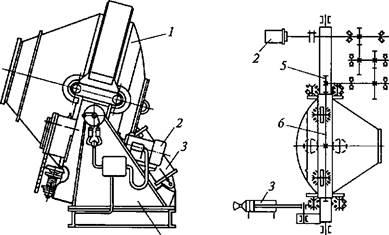

Рис. 23.4. Гравитационный бетоносмеситель цикличного действия (а) и кинематическая схема его привода (б)

Гравитационный бетоносмеситель с наклонной осью вращения (рис. 23.4, а) состоит из установленного на опорных стойках 4 смесительного барабана 1 с лопастями на его внутренней поверхности, приводимого во вращение электродвигателем 2 через систему зубчатых передач с конечной кинематической парой шестерня 5 —зубчатый венец 6 (рис. 23.4, б), охватывающий барабан.

Для загрузки барабан устанавливают пневмоцилиндром 3 в слегка наклонное положение горловиной вверх. В таком же положении он находится во время смешивания компонентов. Для разгрузки барабана его прокидывают тем же пневмоцилиндром.

Исходные компоненты, загружаемые в смесительный барабан скиповым подъемником, смешиваются в барабане при его вращении лопастями, которые поднимают смесь на некоторую высоту, откуда она падает вниз, подхватывается другими лопастями и т.д. После перемешивания в течение 60. 90 с готовую смесь выгружают из барабана, для чего его опрокидывают без остановки вращения.

Продолжительность полного рабочего цикла, включающего загрузку исходных компонентов, их перемешивание и выгрузку готовой смеси, составляет 90. 150 с. Гравитационные смесители отличаются простотой устройства и обслуживания, способностью приготавливать смесь с крупными (до 120. 150 мм) заполнителями.

Смесители принудительного действия с вращающимися лопастными валами применяют для приготовления бетонных смесей и растворов практически любой подвижности и жесткости с крупностью заполнителя не более 70 мм. Различают смесители с вертикальными и горизонтальными лопастными валами. В настоящее время широкое распространение получили роторные смесители с вертикальными валами, работающие с повышенными скоростями движения рабочих органов. Эти машины особенно рекомендуется применять для приготовления жестких смесей.

В роторный смеситель сухие компоненты подают через загрузочный патрубок 3, а воду — по кольцевой перфорированной трубе 4. Смесь перемешивается лопастями 12, установленными на державках 13 кронштейнов 2, в кольцевом пространстве, ограниченном внешней обечайкой 1 смесительной чаши и внутренним стаканом 10, футерованными сменными износостойкими плитами 11. Несколько таких кронштейнов закреплены на траверсе 9, вращение которой передается от электродвигателя 6 через редуктор 5. Разгружают готовую смесь через секторный затвор 8, управляемый пневмоцилиндром 7.

Цикличные смесители с горизонтальным лопастным валом и турбулентные смесители применяют для приготовления строительных растворов. В смесителях первого типа (рис. 23.6) смесь перемешивается двумя винтовыми лопастями 3, установленными на валу 4, приводимом в движение от электродвигателя 2 через ременную передачу 1 и редуктор 5. Разгружают готовую смесь через затвор 6, управляемый пневмоцилиндром 7.

В турбулентный растворосмеситель компоненты загружают через горловину в верхней части корпуса 1. При вращении лопастного ротора, приводимого в движение электродвига-

телем 2, перемешиваемые материалы совершают многократные перемещения в конической периферии корпуса, поднимаясь вверх по ней и оседая в центральной части. Разгружают готовый раствор через люк 3 при открытом затворе 4.

Рис. 23.6. Растворосмеситель с винтовыми лопастями

Бетоно- и растворосмесительные заводы и установки

Процесс производства бетонов и растворов представляет собой ряд последовательных механизированных и в значительной мере автоматизированных операций, включающих погрузочно- разгрузочные работы при приеме и хранении сырьевых материалов на складах, их рыхление, подогрев в зимнее время, транспортирование компонентов смесей в расходные бункера смесительного узла, дозирование, перемешивание и выгрузку готовой смеси, аспирацию, обеспыливание линий движения материалов и вентиляцию производственных помещений.

1. Из каких компонентов приготавливают бетонные смеси и строительные растворы?

2. Приведите классификацию дозаторов.

3. Приведите классификацию смесителей и назовите предпочтительные объекты их применения.

4. Назовите основные типы смесителей цикличного действия, опишите их устройство и принцип действия.

Источник: studopedia.ru

Брусчатка и тротуарная плитка

ООО «Арена»

г. Ижевск, ул. Маяковского 13

Email: Данный адрес e-mail защищен от спам-ботов, Вам необходимо включить Javascript для его просмотра.

Телефон: (3412) 51-22-73

Факс: (3412) 51-22-73

Дозирование бетона, состав смеси и его корректировка

Дозирование включает в себя отбор составляющих бетон компонентов из промежуточных складов и подачу их к смесителю. Эти производственные этапы, первоначально протекавшие независимо друг от друга, объединяются сейчас в единыи процесс вследствие технического усовершенствования автоматизированных высокопроизводительных смесителей. Попробуем изложить проблему дозирования составляющих смеси, которое может служить причиной более значительного нарушения степени однородности качества бетона, чем их отбор и транспортирование. Дозирование может производиться по массе или по объему, при этом последнее используется сравнительно редко.

Требования к бетону, качество и однородность

Качество и однородность бетона, а следовательно, и его прочность в большой степени зависят от точности дозирования материалов. Благодаря статистическими методами оценки качества бетона дозирование становятся управляемым и характеризуется лишь незначительным отклонением от средней величины, вследствие чего достигается ощутимый экономический эффект (экономия цемента).

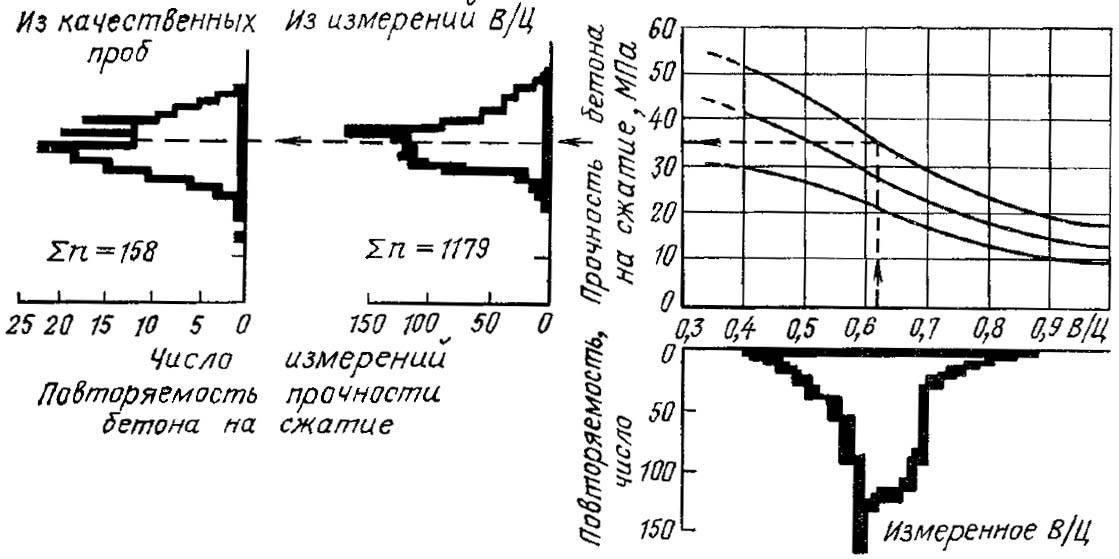

Рис. 1. Связь между изменением содержания воды (В/Ц) и прочностью. Теоретически установленные изменения прочности в зависимости от изменении значений ВЩ соответствуют изменению количества проб и четко определяют прямое их влияние

Рассмотрим две причины, вызывающие ошибки при дозировании: значительные колебания влажности заполнителя и изменения насыпной объемной массы. При преимущественно открытом хранении влажность заполнителя особенно сильно колеблется под влиянием погодных факторов, и даже в закрытых складах влажность распределяется неравномерно. Так как раздельное высушивание стоит дорого, то можно с помощью данных таблица 1. рассчитать у указанные колебания, которые могут быть значительны, особенно для мелких зерен заполнителя.

Таблица 1. Точность дозирования, причины ошибок и их влияние на свойства бетона

1. Как п. 1 при цементе

2. Ошибочные или неудовлетворительные данные и недостаточный учет естественной влажности заполнителя

1. Как п. 1 при цементе

2. Как п. 2 при воде

3. При объемном дозировании — ошибочный или недостаточный учет колебаний насыпной объемной массы

Как и в случае цемента и воды — очень сильно; сверх тогр, влияние вследствие расслоения и недостаточного уплотнения

При изготовлении бетона необходимо такое дозирование воды, которое правильно учитывает для каждого замеса собственную влажность заполнителя.

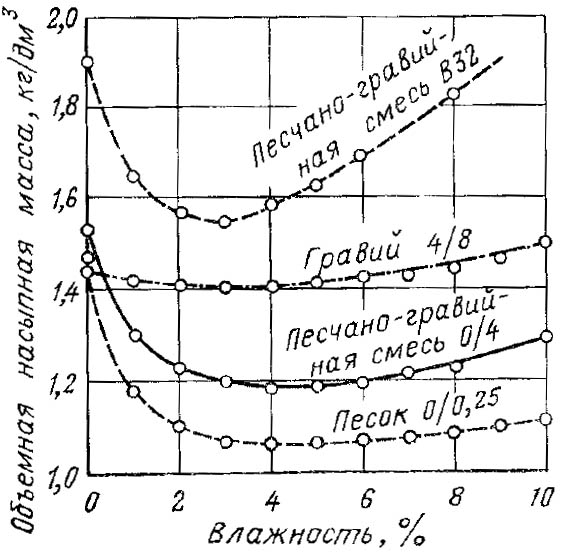

Объемная насыпная масса заполнителя в основном зависит от его зернового состава и влажности (рис. 2). Поскольку сущность объемного дозирования состоит в подаче одного и того же объема материала, то это, несмотря на точность замеров, влечет за собой значительные ошибки вследствие колебаний влажности и зернового состава. Это справедливо для объемного дозирования с помощью мерных ковшей и вагонеток или ленточных дозаторов. Поэтому объемное дозирование по сравнению с весовым используется крайне редко.

На очередность дозирования составляющих наряду с видом применяемой техники дозирования существенно влияет выбор технологии бетона. Следует стремиться к тому, чтобы: предварительное перемешивание заполнителя различных фракций осуществлялось уже во время транспортирования к смесителю;

по возможности предотвратить пыление цемента;

предотвратить комкование цемента при затворении водой и благодаря своевременной подаче цемента и воды получить однородное цементное тесто.

На практике эти требования могут быть выполнены, если заполнитель и цемент дозируют одновременно и затем через короткое время смешивают с водой. Однако в реальных условиях к моменту подачи цемента часть заполнителя уже отдозирована. Если же составляющие дозируются только последовательно, то имеет значение очередность их подачи.

Оптимальный вариант: сначала подается крупный заполнитель, затем мелкий, потом цемент и вода. Добавки в бетон вводят в очень небольшом количестве. Добавка PR17, например, при обычной дозировке (0,7% в пересчете от массы цемента) составляет около 0,2— 0,3% объема бетона.

Хотя ошибки в’ дозировании добавок, повидимому, не так ярко проявляются в бетонной смеси, как ошибки дозирования воды, цемента и заполнителя, они все же могут привести к неприятным последствиям. Вот почему предъявляются высокие требования к надежности устройств по дозировке добавок. Точность дозирования гю объему в настоящее время достигает 5%.

Состав смеси и его корректировка

Таблица 2. Пример перехода от лабораторного состава к производственному (рабочему)

Лабораторный состав,

кг/мя

Производственный состав для 500-л смесителя

без учета влажности кг/замес

средняя влажность заполнителя, %

с учетом влажности, кг/замес

Дозирование цемента и заполнителя

Для дозирования обоих твердых материалов используют различные устройства соответствующей производительности и принципа действия

(табл. 7), область применения которых определяется прежде всего их технологичностью и производительностью. При этом не всегда можно одновременно добиться высокой производительности и хорошей точности дозирования. Общее время дозирования должно соответствовать циклу перемешивания, ни в коем случае не снижая производительность.

Чтобы требования, предъявляемые к составу, соответствовали высокой точности дозирования, необходимо в первую очередь стремиться к выпуску дозировочных устройств (весов, бункеров) с различными показателями. Так, если, например, 140 кг цемента дозировать на 1000-кг весах, то это весьма отрицательно скажется на точности дозирования. Точность дозирования повысится, если отдельные составляющие на местах взвешивания в подъемных ковшах (последовательная дозировка) каждый раз отмерять с помощью элеваторных подвесных весов или весов ленточного дозатора (рис. 13—

Весы требуют особого внимания Указатель массы быстро движется под действием поступающей в весо вой бункер массы материала Откло нения указателя тем выше, чем боль ше скорость подачи материала Мелким дозированием с незначительной скоростью подачи достигается желаемая точность всего процесса дозирования и в случае корректировки со става Необходим также систематический контроль дозирующих приборов и механизмов по данным нзгото. вителя и с помощью анализа свежеприготовленной бетонной смеси.

Таблица 3. Ход процесса дозирования и оценка некоторых дозаторов для цемента и заполнителя

Порядок дозирования составляющих

Возможная

ошибка дозирования

Общая продолжи-тельность дозирования

Последовательно в весовую емкость

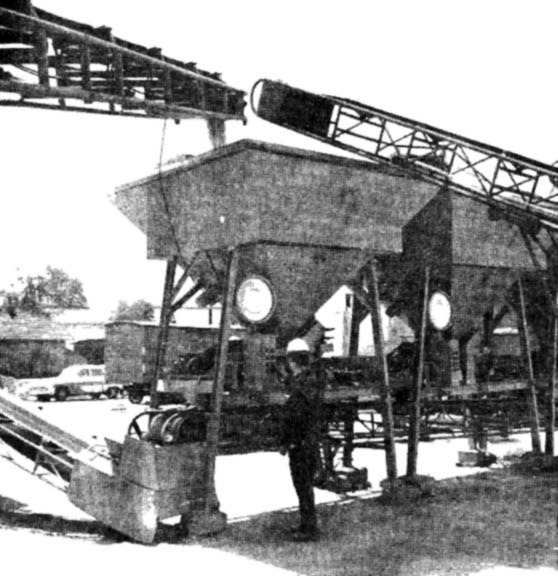

Смесительные установки на стройке. Стационарные смесительные установки

Стационарные смесительные установки

Подвесные бункерные весы

Одновременно или последовательно, дозатор для каждого

компонента

Небольшие смесители. Смесительные установки на стройке

Большие смесительные установки

При небольшом количестве выпускаемого бетона, без особых требований

к качеству

Применяется еще редко

Непрерывно, каждый компонент подается на ленту отдельно

Большие стационарные установки. Применяется еще редко

Объемное дозирование по причинам, изложенным в предыдущих разделах, теряет свое значение и допускается лишь для второстепенных целей, если при этом достигается приблизительно такая же точность, как при дозировании по массе. Объемное дозирование целесообразно при дозировании легкого заполнителя вследствие отсутствия влаги в его зернах.

|

Рис. 3. Ленточные весы дтя заполнителя |

Дозирование воды

Дозирование воды для новейших смесительных установок дистанционного управления производится, как правило, так же, как и дозирование сыпучих материалов, при помощи водяных часов или по массе. При этом производственный состав, в основе которого лежат измеренная средняя влажность заполнителя и рассчитанное количество воды, дозируется как постоянное значение (см. табл. 2, последняя колонка). Недостаток этого способа состоит в том, что случайные колебания влажности заполнителя от замеса к замесу могут оказаться неучтенными.

Дозирование добавок

Добавки вводят вручную в виде порошка или чаще в виде жидкости. Утепленное запасное хранилище для жидких добавок, гарантирующее неизменность их качества, должно быть оборудовано мешалкой или циркуляционным устройством. Для опытов и кратковременного применения достаточно использовать калиброванный дозатор и каждый замес обеспечивать добавкой, вводимой вручную.

При постоянном применении в производстве удобный надежный дозатор с последовательной регулируемой подачей представляет собой составную часть смесительной установки. Так как добавку, как правило, дозируют к массе цемента, то стремятся установить такую связь, которая будет изменяться пропорционально каждому изменению подачи цемента. Чтобы достичь равномерного распределения добавки в готовой смеси без увеличения времени перемешивания, нужно вводить добавку большей частью или полностью с водой затворения, что иногда производят через дозатор в трубопроводе, подводящем воду к смесителю во время дозировки воды.

Источник: brusshatka.ru