Относительно недавно метод демонтажа не пригодных для использования строительных объектов был единственным: здания ломали с помощью спецтехники, после чего вывоз остатков строительных отходов осуществлялся при помощи самосвалов, строительный мусор поступал на свалки для его захоронения. Бесконечные завалы из бетона, металла, кирпича и стекла было очень сложно разобрать.

Работы по демонтажу старых зданий осуществляются таким методом и в настоящее время, однако места для захоронения строительных отходов остается все меньше, поэтому их вывоз становится все более сложной и дорогостоящей задачей. Во многих европейских странах утилизация строительного мусора является довольно перспективной отраслью, что крайне актуально становиться и для России, где строительный рынок развивается достаточно интенсивно.

Постоянно увеличивающиеся объемы строительных отходов все острее ставят проблему их вторичного использования, утилизации, а также экологичного захоронения. Использование строительных отходов для нового строительства дает возможность значительной экономии: не нужно производить оплату за утилизацию на свалке, также нет необходимости вывоза строительного мусора с места демонтажа сооружений, то есть, затрачивать средства на погрузку, разгрузку, транспортировку.

1.Дробление и измельчение полезных ископаемых

В местах, где осуществляется снос зданий и сооружений, зачастую предполагается новое строительство, для которого необходим щебень. Значит, благодаря переработке строительных отходов можно сэкономить деньги на приобретение материалов для вновь начинаемого строительства, ведь в многих строительных процессах, можно заменить не нарушая технологического процесса щебень из природного камня (гранитный, гравийный, известковый), на вторичный щебень, который по своей стоимости дешевле в три раза.

Строительный мусор и отходы – это еще не полноценный строительный материал, поэтому он имеет низкую стоимость и ограниченную область применения. Однако после переработки бой кирпич, старый асфальт, лом железобетона получает новую жизнь в виде вторичного щебня.

Основной способ переработки строительного мусора – дробление, для чего используют специализированные машины – щековые дробилки. В процессе утилизации отходов бетона применяют щековые дробилки оснащенные магнитом для извлечения арматуры и водяной системой пылеподавления, при работе в условиях жилой застройки.

Основные особенности щековых дробилок применяемых для строительного мусора являются: возможность регулировки крупности материала на выходе; незначительные габариты щековых дробилок (это позволяет использовать данные машины на ограниченном пространстве);высокий уровень производительности работы при невысоком потреблении электрической энергии; отсутствие необходимости возведения капитального фундамента. Переработанные строительные отходы используются в разных строительных сферах.

Так, щебень практически незаменим при засыпке котлованов, остающихся после снесенных зданий. Переработанный вторичный щебень из бетона применяется при строительстве временных дорог. Переработанный асфальт повторно применяется при строительстве дорог, однако перед этим он подвергается повторной обработке при высокой температуре. Несмотря на очевидные преимущества рециклинга строительных отходов многие строительные организации в России не задумываются об экономической эффективности переработки строительных отходов, считая, что вывозить строительные отходы и осуществлять их захоронение более дешево и не так хлопотно, по сравнению с их переработкой, что в совершенно не верно, о чем говорит практика применения рециклинга строительных отходов и получения дешевых вторичных материалов. Однако возрастающий спрос предприятий строительной сферы на оборудование для переработки строительных отходов связан с тем, что в настоящее время прослеживается отчетливая тенденция к увеличению объемов строительства и необходимости его удешевления.

Оборудование

Минидробилки

Минидробилки щековые предназначены для переработки строительных отходов, бетона, кирпича, в том числе армированного бетона непосредственно на строительной площадке, могут использоваться для дробления природного камня. Гидравлическая регулировка разгрузочной щели позволяет получать вторичный щебень различных фракций.

| LEM 4825 | 5-30 т/ч | 380В, 7,5кВт | 2100 кг | Стационарная |

| LEM 6040 | 10-80 т/ч | 380В, 30кВт | 6500 кг | Стационарная |

| LEM 6040 Hybrid | 10-80 т/ч | 45кВт / 61л.с. | 9500 кг | Стационарная |

| LEM 7550 | 20-150 т/ч | 380В, 75кВт | 22000 кг | Стационарная |

| LEM 9060 | 30-180 т/ч | 380В, 100кВт | 23500 кг | Стационарная |

| LEM TRACK 4825 | 5-30 т/ч | 21кВт / 28,5л.с. | 3400 кг | Самоходная |

| LEM TRACK 6040 | 10-80 т/ч | 61кВт / 85л.с. | 11500 кг | Самоходная |

Минигрохоты

Минидробилки щековые предназначены для переработки строительных отходов, бетона, кирпича, в том числе армированного бетона непосредственно на строительной площадке, могут использоваться для дробления природного камня. Гидравлическая регулировка разгрузочной щели позволяет получать вторичный щебень различных фракций.

| WV 2080 | до 40 т/ч | 380В, 1,1кВт | 520 кг | Стационарная |

| WV 1560 | до 25 т/ч | 380В, 1,1кВт | 350 кг | Стационарная |

| GV 30 | до 120 т/ч | 380В, 18кВт | 5200 кг | Стационарная |

| GV 25 | до 80 т/ч | 380В, 15кВт | 3400 кг | Стационарная |

| DS 1020 | до 60 т/ч | 21кВт / 28,5л.с. | 3400 | Самоходная |

Дробление бетона

Бетон является строительным материалом, который приготавливают из смеси щебня, песка, и цемента. Существование современной строительной отрасли невозможно себе представить без этого материала. Набирая прочность бетон формирует очень прочную монолитную основу. Физические свойства бетона зависят от технологии его приготовления.

Марка бетонной смеси повышается с повышением в нем содержания цемента. Помимо этого, есть виды бетона, служащие легковесными наполнителями, к примеру, пенобетон. Часто в целях сокращения затрат в ходе строительных работ применяют вторичный бетонный щебень полученный из бетонных отходов, переработанных с помощью бетонодробилки.

Вторичный бетонный щебень используется в ходе обустройства оснований строительных котлованов, служит основанием под асфальтобетонные дороги, а также применяется при отсыпке автостоянок и временных дорог. При дроблении отходов бетона применяют щековые бетонодробилки (дробилки аналогичные используемым на карьерах щековым дробилкам по добыче камня).

Их подбирают в зависимости от физических свойств материала и условий заказчика. Щековая самоходная дробилка оснащенная навесным магнитом – наилучший вариант для дробления бетона, в котором имеются металлические включения. Щековые дробилки предназначаются для измельчения и грубого дробления отходов бетона.

Как правило, их применяют для первичного либо вторичного дробления материалов. Щековые дробилки перерабатывают сырье, имеющее высокие показатели твердости.

Установленный предел прочности этих машин – не менее 2500,0 кг/см2, поэтому с их помощью к дальнейшему использованию может быть подготовлена практическая любая горная порода, не говоря уже о строительном мусоре, нуждающихся в переработке, прочность которого во много раз ниже прочности природного камня. Щековые дробилки могут осуществлять дробление следующих материалов: горных пород: камня, щебня, гранита, базальта и других; искусственных материалов: кирпича, клинкера, бетона, шлака.

Основной показатель, который характеризует щековые дробилки, – это размер отверстия для загрузки материалов предназначенных для дробления. Дробильная щель регулируется изменением зазора между дробильными щеками, за счет этого производится регулирование размера материала на выходе из дробилки. Его размер определяет на выходе крупность фракций материала дробления. Сегодня, когда наблюдается тенденция к росту объемов строительства, важным становится вопрос о сокращении издержек в строительной отрасли, одним из способов сокращения издержек является переработка строительного мусора, в связи с этим мобильные бетонодробилки пользуются все большим спросом у подрядчиков.

Дробление кирпича

Кирпич является одним из основных материалов, широко применяемых на всех направлениях строительной сферы. На многих производствах, выпускающих кирпич, остро встаёт вопрос утилизации брака. Помимо этого, при демонтаже кирпичных сооружений рециклинг кирпича – неплохая возможность для извлечения дополнительной прибыли.

Так что, дробление кирпича и последующее применение его как исходного сырья сегодня очень выгодно. У кирпича невысокая прочность, поэтому для его дробления более всего подойдут щековые мини дробилки.

После переработки исходный материал превращается в кирпичный вторичный щебень, который в дальнейшем может быть использован для изготовления дорог, декоративных элементов в парках, устройства подъездных путей при отсутствии дорог или их плохом качестве. Принцип работы щековых мини дробилок для кирпича достаточно прост, при этом довольно эффективен.

Непрерывная подача кирпичного боя (мусора) осуществляется через загрузочную воронку. Его дробление производится за счет дробильных щек. Уже измельченный вторичный кирпичный щебень подается по конвеерной ленте.

К основным особенностям щековых дробилок для строительных отходов кирпича можно отнести: возможность регулировки степени измельчения материала; относительно невысокую влажность материала для измельчения (но твердость материала может быть достаточно высока); малые габаритные размеры дробилок, что дает возможность применять их на небольших пространствах; довольно низкое потребление электроэнергии при достаточно высокой производительности; отсутствие необходимости в сооружении капитального фундамента. Одной из наиболее эффективных установок для дробления кирпича, а также отходов кирпичного производства является щековая дробилка TRACK 2580/ Её основное достоинство заключается в высоком качестве измельчения материала, причем при невысоких затратах электроэнергии, или дизельного топлива.

Стоит также отметить, что щековую дробилку для строительных отходов отличает относительная простота конструкции. В ходе дробления строительных отходов кирпича стоит обращать внимание на то, что в перерабатываемом материале могут присутствовать различные включения, в частности, железный лом. Эта проблема решается весьма просто: на щековой дробилке над главным конвейером, где производится разгрузка измельченного материала, устанавливается магнитный сепаратор, который отсортировывает весь лом в сторону. Увеличение объемов строительства и необходимость его удешевления приводит к росту спроса на щековые самоходные и стационарные дробилки для кирпича. Именно поэтому их популярность в России увеличивается с каждым годом.

Дробление камня

Одним из основных материалов, используемых в ходе строительства любых строительных объектов, является щебень. Чтобы его получить, используют природный камень, который измельчают посредством щековых камнедробилок. Есть несколько видов камнедробилок, в каждой из которых применяется своя технология дробления.

Самыми надежными и эффективными в ходе первичного дробления любых пород считаются щековые камнедробилки. При функционировании подобной камнедробилки рабочие поверхности (щеки) сжимаются, что приводит к разрушению и дроблению материала. В щековых камнедробилках изнашиваются только дробящие щеки, боковые же стенки в дроблении не участвуют.

Прочность щек камнедробилки определяется твердостью материала, который используется при дроблении. Щековые камнедробилки могут быть самоходными (на гусеничном шасси) либо полумобильными (погрузка и перемещение осуществляются с помощью крана и тягача).

Регулировку готовых фракций материала осуществляют, изменяя ширину разгрузочной щели, к тому же, у всех щековых камнедробилок имеется магнит, который установлен над конвейерной лентой. В ходе выгрузки готового материала он притягивает посторонние включения (металл, проволоку, куски арматуры), а затем удаляет их в специальный бункер.

На выходе получается чистый дробленый материал определенной фракции. Если есть необходимость в дроблении камня непосредственно на стройплощадке, то актуально использовать минидробилки. Их удобно применять и в ограниченном пространстве. Благодаря наличию гидравлической регулировки разгрузочной щели можно получать вторичный щебень разных фракций.

Специальная водяная система пылеподавления допускает использование минидробилок поблизости от жилых домов. Дробилка мини для камня имеет габариты, позволяющие осуществлять ее перевозку на обычном автотранспорте либо на прицепе без ограничений. Основным конструктивным элементом минидробилки является рама, внутри неё находится дробильная камера.

Минидробилка оснащена дизельным двигателем и гусеничным шасси. В комплект минидробилки может входить сортировочная установка (грохот), а также дополнительный ленточный конвейер. Это даёт возможность дробить, сортировать и складировать материал. Довольно часто при дроблении камня применяют роторные камнедробилки.

Измельчение материала в них осуществляется посредством ударов закрепленных на вращающемся роторе молотков о плиту корпуса. Однороторные камнедробилки хорошо подходят для обработки волокнистых и малоабразивных материалов. Нередко измельчение камня осуществляют конусными камнедробилками. В основе принципа их работы лежит смещение конуса посредством движения вала.

Дробление осуществляется путем ударов конуса о чашу. Отличие данного типа камнедробилок заключается в возможности непрерывного дробления, что намного повышает эффективность работы. В центробежной камнедробилке применяется уникальная методика измельчения –«камень о камень». Данная технология является весьма перспективной в ударном дроблении рудных и нерудных материалов.

Центробежные камнедробилки отличаются очень высоким качеством готовой продукции. Продукты дробления имеют лещадность не больше 10,0 процентов, что даёт возможность изготавливать щебень первой группы.

Вторичный щебень

Вторичный щебень представляет собой отходы строительной отрасли, к которым можно отнести бетонный бой, кирпичный бой, лом асфальта. Вторичный бетонный щебень является, пожалуй, одним из наиболее часто применяемых наполнителей для изделий из бетона.

Благодаря дешевизне исходного материала стоимость такого щебня намного ниже, чем гранитного или гравийного, что очень важно при производстве не дорогих изделий из бетона, которые не подвергаются значительным конструктивным нагрузкам. Например колодезные кольца, бордюрные камни, декоративные изделия из бетона. Вторичный бетонный щебень принято считать самым удачным примером изготовления стройматериалов из строительных отходов, остающихся после сноса зданий, реконструкции, ремонтов. К тому же, это отличное решение постоянной проблемы утилизации строительного мусора и переработки строительных отходов.

Вторичный щебень: способ производства.

Так как вторичный щебень является продуктом переработки отходов, то начало его производства связано со сбором строительного мусора. При производстве вторичного щебня: оценивают пригодность имеющегося строительного мусора для его вторичной переработки; собирают строительный мусор и транспортируют его на место переработки; измельчают бой бетона, кирпича либо асфальта при помощи гидрножниц или гидромолота на куски по своим размерам пригодные для их дальнейшей переработки; строительный мусор перерабатывают, измельчают до необходимых размеров в щековых дробилках, выбирают из полученного щебня различные посторонние включения, например, стекло, металл; сортируют вторичный щебень по фракциям, используя для этого специальное сито – грохот.

Последний этап, нередко исключают из процесса производства вторичного щебня, поскольку как наполнитель для основания подушек фундаментов, устройства дорог, парковочных площадок, вторичный щебень используют без сортировки по фракциям (достаточно удаления из него металлического мусора при помощи специального магнита, установленного непосредственно на щековой дробилки). Благодаря достаточно простой технологии производства вторичного щебня затраты, связанные с его производством незначительны.

Соответственно, заметно снижается также конечная стоимость строительных объектов на которых он был использовн. Среди вторичного щебня, который получают из разного по своему составу строительного сора, выделяют вторичный бетонный щебень. При сносе зданий самый распространенный вид отходов – это лом бетон и железобетон (не менее половины от всей массы мусора). Пригодным к вторичной переработке, как правило, признаются порядка 75,0 % от этой массы. Таким образом, почти три четверти бетонных отходов может повторно использоваться в строительстве, при этом нет необходимости в оплате стоимости утилизации и вывоза строительного мусора.

Вторичный щебень: сферы применения.

Полученный методом переработки строительных отходов, вторичный щебень отличается высокой прочностью. В настоящее время он может заменить до 60% объема щебня, применяемого в ходе строительства зданий. Рассмотрим подробнее области использования такого стройматериала, как вторичный щебень. Итак, он применяется в следующих сферах.

В качестве заполнителя для железобетонных и бетонных конструкций. Это самая популярная сфера использования вторичного щебня. Для укрепления грунта. Щебень нередко применяется в качестве фиксатора слабых либо подвижных грунтов в ходе строительства сооружений. При подсыпке во время строительства автостоянок и дорог.

При водоотведении во время устройства котлованов и фундаментов.

При строительстве проселочных дорог или дорог, предназначенных для частных домостроений. Для обустройства полов на объектах промышленного назначения. В качестве декоративного элемента в ландшафтном дизайне. Поскольку вторичный щебень, благодаря исходным материалам, на вид красив и необычен, он активно применяется для разного рода декоративных работ.

Им подсыпают дорожки в садах и парках, используют при обустройстве «альпийских горок» и русел «сухих ручьев», проводят отсыпку вдоль зданий и берегов искусственных водоемов. Заметим, что выше перечислены только часто встречающиеся варианты использования вторичного щебня, но в действительности область его применения намного шире. Благодаря невысокой цене и широкой сфере применения вторичный щебень пользуется повышенным спросом.

Источник: prommashini.ru

Измельчение в промышленности строительных материалов

Измельчение – процесс уменьшения размеров кусков твердых материалов путем преодоления внешней нагрузкой сил сцепления между частицами.

Измельчение в технологии строительных материалов – это последовательный ряд операций по уменьшению размеров кусков от начальных до конечных. Цель измельчения — получение продукта заданного зернового (гранулометрического) состава, конфигурации, удельной поверхности и с однородными свойствами (например, прочностью). Этот процесс является основным при подготовке сырья или переработке полуфабрикатов (например, помол клинкера при изготовлении цемента).

В зависимости от крупности конечного продукта в промышленности строительных материалов различают дробление и помол.

Дробление, в свою очередь подразделяют в зависимости от размеров получаемых кусков на:

· Крупное – размер кусков 100 – 350 мм;

· Среднее – размер кусков 40 –100 мм;

· Мелкое – размер кусков 5 – 40 мм.

Помол в зависимости от размеров получаемых частиц подразделяю на:

· Грубый – размер частиц 5 – 0,1 мм;

· Тонкий – размер частиц 0,1 – 0,05 мм

· Сверхтонкий – размер частиц < 0,05 мм.

Измельчение природного и искусственного сырья и разделение его по крупности на фракции является одним из основных процессов технологии строительных материалов. Он имеет важнейшее значение для обеспечения высокого качества изделий в связи с решающим влиянием зернового состава исходных материалов на их способность к уплотнению при формовании (или, наоборот, к разуплотнению при изготовлении пористых изделий). Зерновой состав исходный материалов оказывает существенное влияние на протекание физико-химических процессов твердения и спекания.

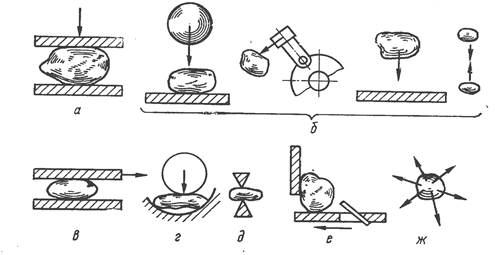

Твердый материал можно разрушить и измельчить до частиц заданного размера раздавливанием, ударом, истиранием, разламыванием, раскалыванием, взрывом и различными комбинациями этих методов (рис. 1).

Рис. 1. Способы измельчения материалов

Раздавливание (рис. 1, а) – тело под действием нагрузки деформируется по всему объему и, когда внутренние напряжения в нем превысят предел прочности сжатию, разрушается. В результате такого разрушения получают частицы различного размера и формы.

Удар (рис. 1, б) – тело распадается на части под действием динамической нагрузки. Различают разрушение тела стесненным и свободным ударом. При стесненном ударе тело разрушается между двумя рабочими органами измельчителя. Эффект такого разрушения зависит от кинетической энергии ударяющего тела.

При свободном ударе разрушение тела наступает в результате его столкновения с рабочим органом измельчителя или другими телами в полете. Эффект такого разрушения определяется скоростью их столкновения независимо от того, движется разрушаемое тело или рабочий орган измельчителя.

Истирание (рис. 1, в) – тело измельчается под действием сжимающих, растягивающих и срезающих сил. При этом получают мелкий порошкообразный продукт.

Разламывание (рис. 1, г) – тело разрушается под действием изгибающих сил. Размеры и форма частиц такие же, как и при раздавливании.

Раскалывание (рис. 1, д) – тело разрушается в местах концентрации наибольших нагрузок, передаваемых клинообразными рабочими элементами измельчителя. Образующиеся при этом частицы более однородны по размерам и форме, хотя наблюдается, как и при раздавливании, непостоянство формы частиц. Этот способ позволяет регулировать крупность получаемых частиц.

В работе подавляющего большинства современных измельчителей используются раскалывание, раздавливание и удар, а также сочетание этих способов с разламыванием и истиранием.

Результат измельчения характеризуют степенью измельчения. Различают линейную i и объемную r степени измельчения:

, (12)

где dн и Vн – размер и объем кусков до измельчения; dк и Vк – размер и объем кусков после измельчения.

Источник: studopedia.ru

Дробление это в строительстве

Основные сведения о дроблении

В большинстве отраслей промышленности строительных материалов и особенно на предприятиях нерудных строительных материалов поступающее в производство сырье подвергается дроблению, помолу, сортировке (обогащению).

Нерудные строительные материалы — щебень, гравий и песок — применяют в качестве заполнителя при изготовлении бетонов для гражданского, промышленного и автодорожного строительства, а также для строительства гидротехнических сооружений. Щебень широко применяют также и для балластировки железных дорог.

Щебень изготовляют путем дробления твердых горных пород магматического (гранит, сиенит, диорит, габбро, кварцевые порфиры, диабазы, базальты и др.), осадочного (известняки, доломиты, песчаники) и метаморфического (гнейсы, кварциты, мраморы) происхождения.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Гравий представляет собой зерна окатанной формы размером 3 (5) — 70 мм, образовавшиеся в результате естественного разрушения горных пород. Зерна размером 70—150 мм называют крупным гравием, а крупнее 150 мм — валунами.

Песок для строительных работ применяют природный (естественный) и искусственный. Природный песок (горный и речной) представляет собой смесь зерен размером до 5 мм.

В качестве заполнителей для легких бетонов применяют пористые каменные материалы: – природные — пемзы, вулканические шлаки и туфы, ракушечники, доломиты и др.; – искусственные — металлургические и топливные шлаки, а также заполнители, получаемые после переработки природных каменных материалов путем вспучивания и поризации (керамзитовый гравий, шлаковая пемза, аглопорит, перлит, вермикулит и др.).

Заполнители для легких бетонов отличаются большим разнообразием объемных весов и пределом прочности на сжатие.

Степень измельчения зависит от конструкции дробильной машины, физико-механических свойств перерабатываемой каменной породы и абсолютной величины кусков. С увеличением степени измельчения производительность дробильных машин снижается, а расход энергии возрастает.

Когда требуется большая степень измельчения, дробление осуществляют в несколько стадий, т. е. последовательно устанавливают ряд дробильных машин, различных по конструкции и техническим характеристикам. При этом постепенно переходят от крупного к среднему и затем мелкому дроблению с таким расчетом, чтобы эффективность дробления на последующих стадиях была выше, а затраты энергии меньше.

Количество стадий дробления является основным показателем, характеризующим технологическую схему дробильно-сортировоч-ного завода. Обычно современные дробильно-сортировочные заводы имеют две-три стадии дробления и реже четыре. При определении необходимого количества стадий дробления учитывают максимальные размеры отдельных кусков и их количество в массе.

Процесс дробления отличается большим расходом энергии и быстрым износом деталей машин, находящихся в соприкосновении с дробимым материалом. Такие детали изготовляют большей частью из дорогих легированных сталей.

Перед дроблением из исходного материала следует удалять фракции готового продукта, так как, распределяясь между более крупными кусками, они повышают упругость измельчаемой массы. Для этого перед дробильной машиной устанавливают классификатор (грохот), на который подают исходный материал. Мелкие куски материала проходят через отверстия сита грохота, а крупные поступают в дробильную машину. Предварительное грохочение предотвращает переизмельчение мелких кусков, сокращает расход энергии, а также уменьшает износ рабочих органов дробильной машины.

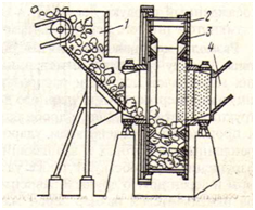

При переработке нерудных строительных материалов машины могут работать по открытому и замкнутому циклам.

При дроблении по открытому циклу (рис. 1-1, а) материал проходит через дробильную машину только один раз, при этом куски конечного продукта получаются неодинаковыми по величине.

При дроблении по замкнутому циклу (рис. 1-1, б) крупные фракции оставшегося на сите материала после сортировки возвращаются на повторное дробление. Так как материал неоднократно проходит через дробильную машину, то нагрузка (циркуляционная) на нее, естественно, увеличивается, однако машина работает с большей производительностью, чем при открытом цикле, и выдает более равномерный продукт. При замкнутом цикле дробления материал не переизмельчается и уменьшаются расход энергии, а также износ рабочих органов мащины. Недостаток замкнутого цикла дробления заключается в том, что с ростом числа машин и транспортирующих механизмов увеличиваются высота зданий и капитальные затраты.

Рис. 1-1. Схема циклов дробления

1 — дробильная машина; 2,3 — классификатор (грохот); 4 — питатель пластинчатый

Применяются одностадийные, двухстадийные, трехстадийные и реже четырехстадийные схемы дробления. При определении числа стадий дробления следует учитывать мощность предприятия, размеры кусков исходного и конечного продукта, а также конструкции дробилок. Число стадий дробления является основным показателем, определяющим схему дробильно-сортировочного завода.

Одностадийную схему дробления (рис. 1-2, а) применяют на предприятиях небольшой мощности и при переработке исходного материала с наибольшим размером кусков 400—450 мм. После грохочения сверхмерные куски (не прошедшие сито грохота 3) поступают в щековую дробилку 2 для повторного дробления. Как видно из схемы, работа совершается по замкнутому циклу.

Двухстадийную схему дробления (рис. 1-2, б) применяют на заводах средней и большой мощности и при переработке кусков исходного материала размером до 700—1000 мм. Величина кусков не позволяет осуществить в одной машине (стадии) дробление до крупности 10—20; 20—40; 40—70 мм (см. главу 2 настоящего раздела).

Количество сверхмерных кусков в дробимом камне и в этом случае будет значительным, и это потребует установки дробилки для вторичного дробления (вторая стадия). Окончательная сортировка осуществляется на втором грохоте, куда поступает продукт вторичного дробления, а также материал, отсортированный на первом грохоте. В этой схеме работа совершается также по замкнутому циклу.

Рис. 1-2. Схемы стадий дробления

1 — питатель; 2 — щековая дробилка первичного дробления; 3 — грохоты (одно- и трехситные); 4 — конусная дробилка второй стадии дробления; 5 — конусная дробилка третьей стадии дробления; 6 — бункера

Трехстадийную схему дробления (рис. 1-2, в) применяют на заводах большой производительности и при переработке исходного материала с размером кусков до 1000—1200 мм.

Трехстадийная схема является более гибкой и рациональной, так как обеспечивает выпуск в требуемых пределах как крупных, так и мелких фракций и применяется в качестве основной при дроблении прочных каменных пород.

При дроблении малоабразивных (осадочных) каменных пород, когда снижается износ рабочих органов, находящихся в контакте с дробимым материалом, рекомендуется применять роторные дробилки (вместо щековых и конусных). Они имеют сравнительно большую степень измельчения, что позволяет осуществлять в одном агрегате две стадии дробления. Схема с роторными дробилками имеет преимущества перед схемой со щековыми и конусными: уменьшается вес установленного оборудования, сокращается расход энергии и улучшается форма конечного продукта.

Источник: stroy-technics.ru

Дробление

Дробление – это процесс механического измельчения твердых тел. Цель дробления – уменьшения размера кусков сырья до такой степени, при которой последующий помол осуществляется с наименьшими затратами электроэнергии. Измельчение материалов производят следующими способами: раздавливанием, раскалыванием, ударом, изломом, истиранием. Для дробления материалов применяют щековые, конусные, валковые и молотковые дробилки.

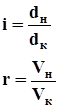

Выбор схемы дробления и типа дробильного оборудования зависит от свойств исходного сырья, мягкие породы ( мел, глина) дробят по одноступенчатой схеме в валковых дробилках до кусков размеров 200 мм. В них материал измельчают способом раздавливания между валками, вращающимися навстречу друг другу. При разных скоростях вращения валков имеет место и истирание материала.

В зависимости от свойств исходного материала применяют гладкие, рифленые и зубчатые валки. Твердые породы (известняк, мрамор) дробят по двухступенчатой схеме (рис.2):1. На щековых дробилках до кусков размером 75- 200 мм. В таких дробилках используют способы раздавливания, раскалывания и частичного истирания материала.

Преимущества дробилки данного типа являются простота, надежность, а также возможность переработки достаточно влажных материалов.2. На молотковых дробилках до кусков размером 8 – 10 мм. На данной дробилке измельчение производят ударом и частично истиранием.

1.2.3 Тонкое измельчение материалов (помол)

Основным агрегатом для тонкого измельчения и помола портландцементных сырьевых смесей является шаровая трубная мельница, отличающаяся простотой конструкции, надежностью и удобством эксплуатации, обеспечивающая высокую степень измельчения. Чтобы предохранить барабан и днище мельницы от преждевременного износа, их футеруют продольными и торцевыми стальными или чугунными плитами.

Измельчение материала в шаровой мельнице осуществляется ударами свободно падающих мелющих тел. Существенный недостаток шаровых мельниц – низкая интенсивность движения мелющих тел.

Так же при сухом помоле измельчаемый материал нагревается до температуры 100 – 200 0 С, что ведет к повышению износа бронефутеровки, мелющих тел, а также может вызвать термическое разложение измельчаемых материалов. Для успешной работы мельниц сухого помола необходимо осуществлять вентиляцию мельничного пространства ( аспирацию).

Скорость воздушного потока обеспечивается вентилятором, просасывающим воздух через мельницу и последующие очистные устройства. Холодный воздух, поступающий в мельницу, охлаждает футеровку корпуса, мелющие тела и измельчаемый материал. Проходя через мельницу, он увлекает мельчайшие частицы, предотвращая их налипание на мелющие тела. Благодаря аспирации производительность мельницы повышается на 20-25 %, уменьшается пылевыделение, улучшаются санитарно-гигиенические условия труда. Диспергирование (понижение прочности на начальных стадиях) цементного клинкера осуществляется за счет применения интенсификаторов помола.

1.2.4. Мельницы самоизмельчения

Перспективное направление в развитии техники измельчения сырья — применение каскадных мельниц, в которых помол материалов осуществляется без использования мелющих тел — по принципу самоизмельчения. Мельница (рис. 3) представляет собой короткий полый вращающийся барабан большого диаметра, закрытый с двух сторон торцевыми стенками с полыми цапфами.

Внутренняя полость барабана футерована бронеплитами с лопастями-подъемниками. Материал поступает в мельницу через цапфу 1, отбрасывается при вращении барабана к периферии на лопасти, поднимается последними и вновь падает вниз, ударяясь по пути о куски поступающего в мельницу материала и повторно о лопасти. Оптимальная степень заполнения таких мельниц материалом составляет 20.

25 %. Помол в мельнице происходит за счет ударов материала о лопасти и соударения размалываемых кусков. Для усиления размалывающего действия в мельницу может быть загружено небольшое количество стальных шаров (5. 6 % от внутреннего объема мельницы).

Рис. 3. Мельница сухого самоизмельчения « Аэрофол »: 1 – загрузочная цапфа; 2 – поперечные била; 3 – зубчатые выступы; 4 – разгрузочный патрубок

Эффективность процесса самоизмельчения определяется максимальной крупностью кусков исходного материала, а также соотношением крупных и мелких фракций. Оптимальная крупность подаваемого в мельницу материала зависит от ее диаметра и частоты вращения. Куски известняка, подаваемого в мельницу диаметром 7 м, должны иметь размер 350 – 450, мела – 500 – 800мм.

Основные преимущества мельниц самоизмельчения состоят в простоте конструкции и обслуживания, низкой скорости вращения рабочих органов, малых удельных затратах электроэнергии на измельчение, отсутствие мелющих тел, совмещение процессов дробления и помола в одном аппарате, высокой производительности (до 500 т/ч). Мельницы самоизмельчения предназначены для сухого размола (мельница «Аэрофол»). Создание такого агрегата позволило перерабатывать сырье влажностью 20 – 22 % по сухому способу. Большой диаметр загрузочных цапф позволяет пропускать значительный объем горячих газов, поэтому можно использовать газы относительно невысокой температуры (отходящие газы вращающихся печей).

Раздел: Строительство

Количество знаков с пробелами: 59108

Количество таблиц: 0

Количество изображений: 11

Источник: kazedu.com

Дробление железобетона: особенности утилизации строительных отходов

Если обычный бетон или кирпич переработать довольно просто, то для рециклинга ЖБИ необходимо иметь не только особые навыки, но и использовать спецоборудование.

Где используют вторичный щебень после утилизации

В результате правильно проведённой утилизации вторичный щебень применяется в качестве дешёвой альтернативы дорогим стройматериалам. Это приводит к реальному снижению себестоимости строительно-монтажных работ.

Из переработанных ЖБИ получают вторичный щебень, который ничем не будет уступать природному аналогу и по своим характеристикам будет соответствовать требованиям ГОСТ. Бой бетона применяют:

- в процессе возведения различных зданий или сооружений;

- во время проведения ремонта автодорог и обустройства иных дорожно-тротуарных покрытий;

- при изготовлении различных ЖБИ-конструкций;

- для подготовки оснований пола и фундамента сооружения;

- для подсыпки грунта на отдельных участках;

- при создании ландшафтного дизайна;

- для смеси с изготовленными бетонными растворами.

Какое оборудование используется для разрушения отходов из ЖБИ и их утилизации

После демонтажа ЖБИ для переработки используется специализированное оборудование в виде технологический линий, а также мобильных или стационарных дробильно-сортировочных комплексов.

Выгоднее всего производить дробление щебня при помощи мобильного комплекса, т. к. эту процедуру можно провести прямо на строительном объекте без лишних транспортных расходов.

Комплексное оборудование включает в себя мощные стационарные роторные или щековые дробилки, из которых металл отделяется методом отсева. Отсеянный щебень нужных размеров падает вниз на поддон, а металл отправляется на переработку.

Технология переработки

Строительные отходы крупных размеров утилизируются поэтапно при помощи гидроножниц, пока отдельные фрагменты не достигнут размеров, которые позволят загрузить их в дробилку. После поступления в дробильный аппарат детали измельчаются до нужных размеров, а затем обработанный бетон поступает в вибросито. Там в соответствии с традиционной технологией отсеивается вторичный щебень и удаляются металлические включения.

В настоящий момент используется и другая технология переработки ЖБИ, включающая в себя возможность магнитного отсева. Для этой цели применяют установки, функционирующие на основе систем очистки воды, электрических магнитов и измельчающего грохота. Благодаря этой технологии качество очистки вторичного щебня повышается в несколько раз. В результате процент металлических деталей в обработанном щебне сводится к нулю.

Используемое дробильное оборудование

Переработка щебня осуществляется при помощи подготовительного оборудования. К нему относятся бункеры, в которые подаются исходные материалы и в которых они затем хранятся.

К оборудованию технологической категории относится сама дробилка ударного типа, отделяющая первоначально бетон от арматуры, а также совмещённый с электромагнитами грохот. Электромагниты притягивают находящиеся в составе бетона металлические предметы.

В состав оборудования основной категории входят транспортёрная линия и система водоочистки.

Характеристики полученного материала

Полученный в процессе рецикла вторичный щебень отличается свой прочностью, устойчивостью к перепадам температуры и долговечностью. В зависимости от использования конкретного вида дробилок, на выходе получают вторичный щебень размером:

- от 0,5 до 2 см, который добавляется в бетон;

- от 2 до 4 см, применяемый для подсыпок различных видов фундаментов;

- от 4 до 7 см, используемый для создания подушки при строительстве автодорог.

Заказав в нашей компании «ЭКС Бетон» вторичный щебень, цена на который приемлема, вы не только улучшаете экологию и помогаете государству уменьшить количество свалок строительных отходов, но и получаете такие преимущества, как:

- экономия денежных средств своей компании, т. к. производство этого материала от 5 до 8 раз дешевле, чем изготовление гранитного щебня;

- приемлемое качество полученного материала, который можно использовать при проведении различных видов строительно-монтажных работ.

Позвонив по указанным на нашем сайте телефонам и подписав соответствующий договор, вы получите качественный вторичный щебень по доступным ценам и сэкономите при этом свои деньги и время для проведения строительно-монтажных и иных видов работ.

Источник: ex-beton.ru