В свете реализации Государственной программы по социально-экономическому развитию Арктической зоны РФ, в статье рассматриваются общие аспекты проектирования производства СПГ с учетом арктического климата.

В свете реализации Государственной программы по социально-экономическому развитию Арктической зоны РФ, которая потребует большого объема энергоресурсов и топлива, авторы предлагают рассмотреть в качестве экологичного и доступного энергоресурса природный газ, запасы которого в Арктике исчисляются триллионами кубических метров. Однако большая протяженность территории и низкая плотность населения предполагают транспортировку и использование природного газа преимущественно в виде СПГ. В статье рассматриваются наиболее общие аспекты проектирования производства СПГ с учетом арктического климата. Показано, что низкие температуры окружающего воздуха, помимо отрицательного воздействия на оборудование и производительность персонала, имеют неоспоримые преимущества при производстве СПГ, повышая эффективность холодильных циклов.

Начальник цеха завода СПГ | Спецы

Арктический регион Российской Федерации характеризуется большой протяженностью с запада на восток, суровыми природными условиями, удаленностью от крупных населенных пунктов и транспортно-логистической инфраструктуры, чрезвычайно низкой плотностью населения, а также огромными запасами углеводородов. Только в Ямало-Гыданском регионе доказанные запасы природного газа составляют 15-20 трлн м 3 [1].

Реализация Государственной программы по социально-экономическому развитию Арктической зоны РФ потребует большого объема энергоресурсов и топлива. Предыдущие этапы освоения Арктики были основаны преимущественно на использовании угля и нефтепродуктов. Замещение угля и нефтепродуктов на более экологичный и доступный в регионе энергоресурс – природный газ – позволит снизить транспортные расходы на энергоснабжение и экологические риски, связанные с разливами нефти и нефтепродуктов, а также с загрязнением воздуха продуктами горения угля, дизельного топлива или мазута.

Большая протяженность территории и низкая плотность населения в Арктике делает нерентабельным трубопроводный вариант газификации. Следовательно, энергообеспечение потребителей должно строиться на автономном газоснабжении за счет разработки локальных месторождений природного газа и создания на их основе крупно- и малотоннажного производства сжиженного природного газа (СПГ). Часть СПГ можно использовать в виде моторного топлива, а другую часть – для локального производства необходимой электроэнергии [2].

Размещение производства СПГ в Арктическом регионе требует нестандартного подхода к проектированию всех технологических процессов. При проектировании заводов СПГ необходимо учитывать суровые климатические условия, географическую удаленность и изолированность производственных объектов.

Особенности арктического климата заключаются в больших сезонных колебаниях температуры окружающей среды и отрицательных среднегодовых температурах. Так, например, на полуострове Ямал среднегодовая температура составляет минус 5 – минус 10 °С. Минимальная температура на полуострове, по данным правительства ЯНАО, опускалась до минус 59 °С.[1]

Как работает завод по СПГ

На рис. 1 представлен график изменения температуры по месяцам 2017 года в пос. Сабетта.[2] Для каждого месяца приведены максимальные и минимальные значения температуры. Восемь месяцев из двенадцати в регионе преобладали отрицательные температуры.

В совокупности с сильными ветрами, метелями низкие температуры воздуха усложняют транспортировку персонала на объект и непосредственно работу персонала на объекте. С другой стороны, арктический климат имеет неоспоримые преимущества по сравнению с тропическим и субтропическим климатом, где расположена большая часть мирового производства СПГ. Понижение температуры окружающего воздуха снижает затраты энергии на сжижение природного газа, независимо от выбранной технологии, и повышает эффективность использования газовых турбин за счет увеличения плотности воздуха.

РИС. 1. График изменения температуры в пос. Сабетта по месяцам в 2017 г.

Упрощенно технологическую схему завода СПГ можно представить несколькими модулями:

— подготовка газа: очистка от механических примесей, кислых газов, меркаптанов и ртути, осушка газа;

— сжижение газа: предварительное охлаждение, конденсация и переохлаждение;

— отгрузка СПГ в танкеры.

Наиболее значительное влияние арктический климат оказывает на первые два модуля.

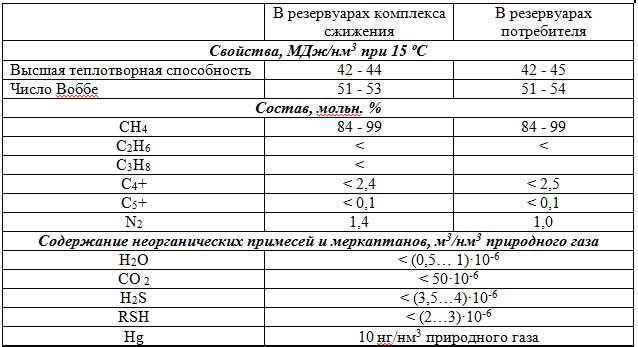

Выбор технологий подготовки природного газа

Подготовка природного газа к сжижению имеет свои особенности, о чем подробно говорится в работе [3]. Сырьевой газ, поступающий на комплекс сжижения с месторождения или из магистрального газопровода, содержит в своем составе легкие углеводороды, влагу, кислые газы и другие компоненты. Для предотвращения эксплуатационных проблем в блоке сжижения (образование льда и газогидратов, коррозия оборудования) природный газ подвергается очистке и осушке. Концентрация нежелательных примесей на входе в блок сжижения должна быть снижена до значений, представленных в таблице 1. Разница в значениях для резервуаров комплекса сжижения и резервуаров потребителя объясняется выветриванием наиболее летучих компонентов СПГ во время хранения, транспортировки и операций загрузки-разгрузки транспортных емкостей.

ТАБЛИЦА 1. Спецификации товарного СПГ

Абсорбционные процессы очистки природного газа от кислых компонентов остаются экономически наиболее эффективными для крупнотоннажного производства СПГ. При выборе технологий подготовки газа в арктических условиях следует учитывать устойчивость аминовых растворителей к низким температурам. Так, например, первичные амины, такие как дигликоламин (ДГА) и моноэтаноламин (МЭА), адаптированы к применению в холодном климате. Однако абсорбент ДГА, в силу низкой точки замерзания раствора – минус 40 °С (при концентрации в растворе 65 %), особенно хорошо приспособлен к зимним условиям Арктики. Широко используемый в теплом климате монодиэтаноламин (МДЭА) имеет более высокую точку замерзания, следовательно его использование в холодном климате затруднено [4].

Традиционно после очистки от кислых примесей газ поступает на установки осушки, где на молекулярных ситах происходит извлечение воды и большинства меркаптанов. Если в технологическую линию между установкой извлечения кислых газов и установкой осушки дополнительно встроить установку низкотемпературной конденсации с использованием холода окружающего воздуха, то это позволит сконденсировать излишнюю влагу и углеводороды С4+, что приведет к снижению капитальных и эксплуатационных затрат на установке осушки.

Выбор технологий и оборудования для сжижения природного газа

Наиболее эффективными крупнотоннажными процессами сжижения в настоящее время являются процессы с предварительным охлаждением пропаном или смесевым хладагентом (СХА). Это технологический процесс Air Products AP-C3MR™ с предварительным охлаждением пропаном и конденсацией в цикле со смесевым хладагентом и процессы Shell DMR™ и Air Products AP-DMR™ с использованием смесевых хладагентов как в цикле основного, так и в цикле предварительного охлаждения.

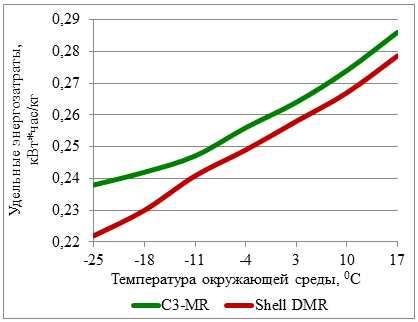

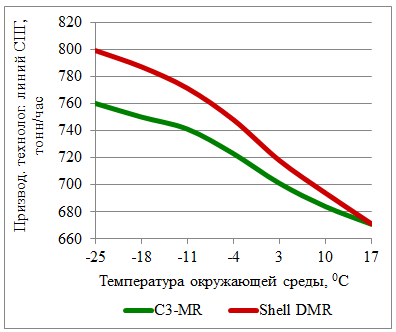

Подробное сравнение эффективности технологий AP-C3MR™ и Shell DMR™ в арктических условиях было проведено в работе [5]. Проведенные оптимизационные расчеты процессов сжижения показали, что реализация преимуществ холодного климата возможна либо через общее снижение энергозатрат (рис. 2), либо через увеличение производительности технологических линий СПГ (рис. 3).

РИС. 2. Зависимость удельных энергетических затрат процессов сжижения природного газа от изменения температуры окружающей среды

РИС. 3. Зависимость производительности технологических линий сжижения природного газа от изменения температуры окружающей среды

Вариант 1. Так как на арктических заводах СПГ отвод тепла в холодильных циклах возможен при очень низких температурах окружающей среды, независимо от выбранной технологии, снижается общее количество циркулирующего хладагента в цикле предварительного охлаждения, что ведет к снижению потребления энергии в компрессорах.

Однако снижение затрат энергии в цикле с пропаном происходит не линейно (см. рис. 2). Примерно до температуры минус 10 °С снижение удельных энергозатрат в обоих технологических процессах происходит с одинаковой скоростью. Далее снижение энергозатрат в процессе C3MR идет более низкими темпами, чем в процессе DMR.

Это связано с тем, что температура предварительного охлаждения чистым пропаном при атмосферном давлении ограничена температурами минус 30 °C – минус 35 °С. С понижением внешней температуры снижение энергозатрат в цикле предварительного охлаждения происходит за счет снижения расхода пропана.

Но расход пропана через компрессор имеет минимальное значение, за которым наступает помпаж. Чтобы сохранять компрессор в пределах рабочих параметров (избежать помпажа), расход пропана в цикле сохраняют постоянным, даже при дальнейшем снижении температуры воздуха. Дальнейшее снижение удельных энергозатрат происходит за счет повышения эффективности газовых турбин. При этом объем производства СПГ можно сохранять практически постоянным в течение года [6].

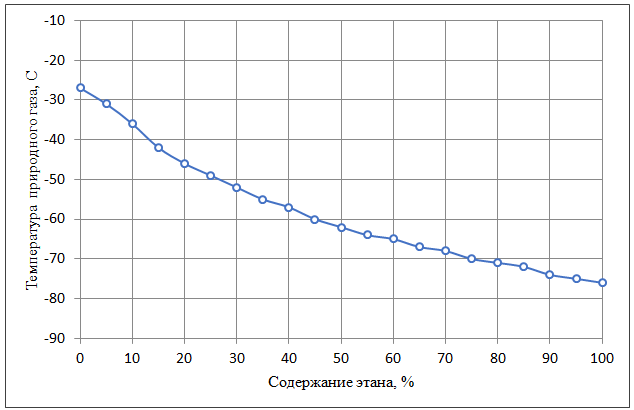

Вариант 2. Использование в цикле предварительного охлаждения смеси пропана с этаном или этиленом вместо чистого пропана снижает температуру природного газа на выходе из данного цикла, но требует постоянного регулирования состава смеси. По мере снижения температуры окружающей среды соотношение пропана и этана в смеси меняется в пользу этана, что вызывает понижение температуры газа на выходе. Так, например, на рис. 4 приведена зависимость температуры охлаждения природного газа от содержания этана в смеси с пропаном, полученная расчетным путем.

РИС. 4. Зависимость температуры природного газа на выходе из цикла предварительного охлаждения от содержания этана в смеси с пропаном

Снижение температуры предварительного охлаждения позволяет перераспределить нагрузки между предварительным охлаждением и сжижением, тем самым можно снизить нагрузку на основной криогенный теплообменник и повысить производительность технологической линии. В качестве примера можно привести завод по производству СПГ на острове Сахалин, который хоть и не находится в Арктической зоне, но тем не менее имеет зимние среднемесячные температуры в районе минус 20 °C. Реализованная на заводе технология сжижения Shell DMR™ при проектной мощности завода в 9,6 млн тонн в год (две производственные линии по 4,8 млн тонн в год каждая) позволяет выходить на уровень производства более 10 млн тонн ежегодно.

Однако увеличение объема производимого СПГ требует как дополнительных объемов сырьевого газа, так и дополнительных усилий по реализации излишков продукта. Это не всегда возможно, если, к примеру, производительность установок подготовки газа ограничена или из-за отсутствия коммерческого спроса на дополнительные партии СПГ.

Несмотря на то, что система СХА является более сложной, чем однокомпонентная система охлаждения, она обеспечивает дополнительную гибкость, поскольку состав СХА может быть скорректирован в соответствии с сезонными изменениями температуры окружающей среды для минимизации энергопотребления [4, 5].

Выбор внешнего источника охлаждения холодильных циклов ограничен воздухом и водой. Вода, как пресная, так и морская, имеет температуру замерзания выше, чем среднегодовая температура воздуха в Арктике. Система использования морской воды требует больших капитальных вложений в системы очистки и в оборудование в коррозионностойком исполнении. Воздушное охлаждение, хотя и требует большой территории для размещения аппаратов воздушного охлаждения (АВО) и постоянного регулирования технологических параметров холодильных циклов, является более вероятным выбором в арктических условиях.

Как отмечается в работе [4], при выборе драйверов компрессоров (газовая турбина, паровая турбина или электродвигатель) следует руководствоваться размером оборудования, требуемой мощностью и удаленностью места расположения производства СПГ. Паровым турбинам, требующим отельную пароводяную систему, в арктическом климате присущи проблемы, связанные с температурой замерзания воды. Капитальные вложения в электродвигатели, как правило, выше, чем в газовые турбины. Из-за низких температур окружающего воздуха и необходимости обеспечения высокой надежности и простоты эксплуатации, использование газовых турбин в Арктике наиболее предпочтительно. Кроме того, отработанное тепло от выхлопных газов турбины может быть использовано при производстве пара, для защиты воды от замерзания или для обеспечения тепла регенерации на установках аминовой очистки и осушки газа.

Выбор материалов для технологических трубопроводов и оборудования должен учитывать воздействие не только непосредственно технологического процесса, но и внешних условий: отрицательных температур, сильного ветра и дополнительную нагрузку от снега. Кроме того, должна быть предусмотрена дополнительная защита от замерзания всех линий, содержащих воду или жидкости с относительно высокими температурами застывания.

Низкие температуры воздуха, снегопады и сильные ветры усложняют транспортировку персонала и оборудования, увеличивают сроки строительства и ввода объектов в эксплуатацию. Экстремальные погодные условия и длительные периоды полярной ночи и полярного дня снижают индивидуальную производительность персонала.

В связи с географической удаленностью, строительство завода СПГ предпочтительно осуществлять по модульному принципу. Так, модули могут собираться на хорошо оборудованных производственных площадках, где качество сборки легче контролировать и откуда в готовом виде они могут быть транспортированы на заводскую площадку для установки. Динамическое оборудование, такое как насосы, компрессоры и генераторы, должно размещаться в теплых крытых помещениях.

Арктический климат создает серьезные проблемы при строительстве и эксплуатации производства СПГ в соответствующем регионе, которые связаны с удаленностью географического расположения, низкими температурами воздуха, сильными ветрами и снегопадами. Однако низкие температуры окружающего воздуха снижают расход хладагента в цикле предварительного охлаждения и уменьшают энергозатраты в компрессорах. Кроме того, снижение температуры воздуха повышает эффективность использования газовых турбин. Все эти обстоятельства приводят к повышению энергоэффективности производства СПГ в арктическом регионе.

составляют доказанные запасы природного газа в Ямало-Гыданском регионе

Минимальная температура на полуострове Ямал

Наиболее эффективный технологический процесс сжижения с предварительным охлаждением пропаном или смесевым хладагентом

температура предварительного охлаждения чистым пропаном при атмосферном давлении

1. Гаврилов В.П., Лобусев А.В., Мартынов В.Г., Мурадов А.В., Рыжков В.И. Стратегия освоения углеводородного потенциала Арктической зоны РФ до 2050 г. и далее. Территория нефтегаз. 2015 г., № 3, с. 39-49.

2. Федорова Е.Б., Мельников В.Б. Роль и значение малотоннажного производства сжиженного природного газа для Российской Федерации. Газовая промышленность. 2015 г., № 8, с. 90-94.

3. Федорова Е.Б., Мельников В.Б. Особенности подготовки природного газа при производстве СПГ. Труды РГУ нефти и газа имени И.М. Губкина. 2015 г., № 4, с. 100-114.

4. S. Mokhatab, D. Messersmith. LNG plant design in cold climates. Gas Processing. – Режим доступа: http://gasprocessingnews.com/features/201712/lng-plant-design-in-cold-climates.aspx [дата обращения: 14/02/2018].

5. Макуха А.С., Федорова Е.Б. Оптимальная технология сжижения природного газа для арктических природных условий. Газовая промышленность. 2013 г., № 11, стр. 62-64.

Статья «Особенности проектирования производства СПГ» опубликована в журнале «Neftegaz.RU» (№5, Май 2018)

Федорова Виктория Андреевна

Российский государственный университет нефти и газа (Национальный исследовательский университет) имени И.М. Губкина, ассистент кафедры «Стратегическое управление топливно-энергетическим комплексом»

Источник: magazine.neftegaz.ru

Комплекс по переработке этансодержащего газа и производству СПГ в Ленинградской области

Создание крупного комплекса по переработке этансодержащего газа и производству сжиженного природного газа (СПГ) в районе Усть-Луги (Ленинградская область) — это практическая реализация новой экономической модели комплексной монетизации углеводородных запасов.

Запуск предприятия имеет большое значение для социально-экономического развития страны. Он позволит нарастить российский экспорт СПГ, а также сжиженных углеводородных газов (СУГ). Существенно увеличится производство этана, который востребован отечественной промышленностью.

Порт Усть-Луга. Фото ОАО «Компания Усть-Луга»

Цифры и факты

Предприятие станет самым мощным по объему переработки газа в России и крупнейшим по объему производства сжиженного природного газа в регионе Северо-Западной Европы. Комплекс будет ежегодно перерабатывать 45 млрд куб. м газа, производить 13 млн тонн СПГ, до 3,8 млн тонн этановой фракции, до 2,4 млн тонн СУГ и 0,2 млн тонн пентан-гексановой фракции. Оставшийся после переработки природный газ (около 19 млрд куб. м) будет направляться в газотранспортную систему «Газпрома».

Объединение в формате единой площадки производства СПГ и этана существенно улучшает экономику и удельные показатели проекта, позволяет значительно снизить ресурсные и ценовые риски.

Сырьем для предприятия станет этансодержащий природный газ, добываемый «Газпромом» из ачимовских и валанжинских залежей месторождений Надым-Пур-Тазовского региона.

На пике строительства комплекса будет задействовано свыше 25 000 специалистов, на этапе эксплуатации планируется создать более 5000 постоянных рабочих мест.

Производимый заводом этан планируется поставлять на перспективный газохимический комплекс (проект АО «РусГазДобыча»), который будет выпускать свыше 3 млн тонн полимеров в год.

Реализация проекта

В мае 2017 года «Газпром» и «РусГазДобыча» подписали Меморандум о намерениях по реализации проектов развития газохимического производства на базе запасов и ресурсов ачимовских и валанжинских залежей Надым-Пур-Тазовского региона, а также добычи и переработки запасов и ресурсов газа и газового конденсата месторождений Тамбейского кластера (Тамбейское и Тасийское месторождения ПАО «Газпром»).

В марте 2019 года «Газпром» и «РусГазДобыча» приняли решение о финальной конфигурации проекта создания крупного комплекса по переработке этансодержащего газа и производству СПГ в районе Усть-Луги (Ленинградская область). Таким образом, стороны перешли к стадии реализации проекта.

Оператором проекта является компания специального назначения ООО «РусХимАльянс», созданная на паритетной основе ПАО «Газпром» и АО «РусГазДобыча».

Источник: www.gazprom.ru

Завершается строительство первой технологической линии Арктик СПГ-2

Сейчас в Центре строительства крупнотоннажных морских сооружений — а это первый в мире завод по серийному производству линий сжижения природного газа на основаниях гравитационного типа — готовятся к сдачи первого и главного проекта — Арктик СПГ-2.

Корреспондент ЛенТВ24 Ания Батаева рассказала обо всём подробнее.

Более 800 российские компании участвовали в создании масштабного проекта в Мурманске –Центра строительства крупнотоннажных морских сооружений. Ленинградская область тоже участвовала в проекте, 47 регион поставил общежития на 546 мест для вахтового городка. Возводить центр начали в 2017 году. Параллельно предприятие создавала другой завод Арктик СПГ-2 — для добычи и сжижения природного газа в заполярье.

Мы на берегу кольского залива. Раньше Здесь была сопка. Сейчас Центр строительства крупнотоннажных морских сооружений. А это первый главный проект завод Арктик СПГ-2. Первая платформа.

Она отправится на Гыданский полуостров.

Ания Батаева, корреспондент

Газ будут добывать, очищать и сжижать при температуре минус 160 градусов прямо на таких платформах, которые установят на месторождениях. Первая появится уже в августе. Вторая — в 2024. Третья в 2026 году. Объем всего проекта Арктик СПГ-2 составит почти 20 млн тонн в год.

Готовится площадка под установку платформы. Глубина воды на месте установки 13 метров. То есть она туда придёт и опустится на дно. К ней подключат технологические трубопроводы.

Валентин Демидов, начальник управления по строительству оснований гравитационного типа

В Мурманске находится самый большой цех по сбору модулей.

В этом огромном цехе 5 пролетов. В каждом одновременно можно собирать до 3 модулей. 14 различных модулей собирается на одной платформе. И все — завод по сжижению природного газа готов.

Ания Батаева, корреспондент

По морю его доставят до Гыданского полуострова. Это экологичнее, чем собирать такой плавучий завод на месте.

Главное преимущество сжиженного газа — ему не нужен трубопровод, чтобы добраться до конечного потребителя. Хотя Чаще всего его переправляют танкерами. Основной потребитель такого топлива это страны Азии: Япония, Китай и Южная Корея. Там сжиженный газ замещает каменный уголь. Что не только экономически выгоднее, но еще и экологичнее.

Потребление газа увеличивается в Китае и других странах в том числе в Азии. И они уходят от каменного угля. Переходят на природный газ. Уголь замещается. Выбросы co2 снижаются. Он используется как и автомобильное топливо.

И что интересно, при сжигании природного газа в автодвигателе это тоже улучшает экологию. В городах есть автобусы на метане. Это тоже улучшает экологию городов.

Тагир Нигматулин, директор по контролю за изготовлением основного технологического оборудования ПАО «НОВАТЭК»

За сжиженным газом, уверены специалисты, будущее. Сейчас он составляет 23% мирового топлива. К 2030 его доля вырастет до 25%.

Источник: lentv24.ru

«Газпром» построит два новых СПГ-завода

Изначально «Газпром» планировал строительство крупнотоннажного завода, но теперь решил перевести проект «Владивосток СПГ» в формат среднетоннажного производства для бункеровки судов / Александр Семенов / ТАСС

«Газпром» к 2025 г. может построить два среднетоннажных завода по сжижению природного газа, следует из долгосрочной программы развития производства сжиженного природного газа (СПГ), опубликованной правительством РФ 22 марта.

В районе Владивостока газовая монополия планирует построить завод мощностью 1,5 млн т в год, на Черноморском побережье – от 0,5 млн до 1,5 млн т.

Как следует из стратегии, проект «Владивосток СПГ» находится на предынвестиционной стадии. Предполагается, что ресурсной базой для него станет Киринское месторождение с запасами газа 106,8 млрд куб. м и Южно-Киринское с запасами 611,7 млрд куб. м. Компания планирует поставлять газ с этого завода в страны АТР, а также для бункеровки морских судов в России.

Одним из вариантов для «Владивосток СПГ» является применение технологии LIMUM3 немецкой компании Linde, которая представляет собой многостадийный процесс на смешанном хладагенте с применением спиральновитых теплообменников, сообщается в стратегии. Другой вариант – собственная, еще не апробированная технология «Газпрома» GMR (включает два контура охлаждения – смешанного хладагента и азотного хладагента).

Зачем России долгосрочная программа по СПГ

Правительство РФ утвердило долгосрочную программу по развитию производства в России СПГ. Благодаря ей выпуск сжиженного газа к 2035 г. должен вырасти почти втрое (до 140 млн т в год), а дополнительный объем частных инвестиций в экономику страны к 2030 г. составить порядка $150 млрд. Программа подразумевает разработку мер по повышению качества отечественного оборудования для СПГ, подготовке ресурсной базы для СПГ-проектов, экономических стимулов транспортировки на новые рынки СПГ из Арктики (в том числе по Севморпути), а также ускорению выдачи лицензий на месторождения под такие проекты, исключению конкуренции на международных рынках между трубопроводным газом и СПГ из России и др.

«Черноморский СПГ», судя по обнародованным планам компании, будет получать газ из единой системы газоснабжения РФ. Поставлять СПГ с этого проекта «Газпром» намерен в страны региона Черного и Средиземного морей, а в России – предприятиям Южного и Северо-Кавказского федеральных округов.

Сейчас в портфеле «Газпрома» есть только один работающий СПГ-завод – «Сахалин-2». Проект был запущен в 2009 г. в рамках соглашения о разделе продукции. Номинальная производственная мощность завода составляет 9,6 млн т в год, но фактическое производство выше (так, в прошлом году «Сахалин-2» произвел рекордные для предприятия 11,6 млн т СПГ).

Ресурсная база проекта – Пильтун-Астохское и Лунское месторождения с суммарными запасами природного газа 292,6 млрд куб. м. В рамках проекта рассматривается расширение мощностей и строительство третьей линии на 5,4 млн т СПГ в год. Также с 2016 г. компания строит завод в Ленинградской области в районе компрессорной станции «Портовая» на 1,5 млн т в год. Оператором проекта является «Газпром СПГ Портовая», а лицензиаром технологии – Linde AG. Запуск запланирован на 2021 г.

Изначально в рамках проекта «Владивосток СПГ» «Газпром» планировал строительство крупнотоннажного завода, первая очередь которого, на 10 млн т, должна была быть запущена еще в 2019 г., а впоследствии допускалась и возможность расширения производства до 15 млн т СПГ в год, напомнила директор по исследованиям Vygon Consulting Мария Белова. Однако компания, по ее словам, еще в 2015 г. отложила реализацию проекта, поскольку посчитала приоритетным расширение предприятия в рамках проекта «Сахалин-2». Теперь «Газпром» решил реанимировать проект, но в формате среднетоннажного производства в основном для нужд бункеровки судов.

«Что касается проекта «Черноморский СПГ», полагаю, что с учетом его малой мощности речь также прежде всего идет о бункеровке, что особенно актуально в свете последовательного ужесточения требований к содержанию серы в бункеровочном топливе», – сказала аналитик.

Стоимость «Владивосток СПГ» она оценивает в $2–2,3 млрд, «Черноморский СПГ» в зависимости от мощности – в $0,5–2 млрд.

Аналитик по газу Центра энергетики Московской школы управления «Сколково» Сергей Капитонов добавляет, что капитальные вложения для «Черноморский СПГ» окажутся ниже, чем для «Владивосток СПГ», поскольку на Черном море уже есть действующая газотранспортная инфраструктура («Турецкий поток», «Голубой поток»).

Капитонов также отметил, что на данный момент «Газпрому» необходимы иностранные технологии сжижения газа. «У России сейчас нет собственной СПГ-технологии, если не считать «Арктического каскада» «Новатэка». Но он в эксплуатацию пока не введен», – напомнил Капитонов. Однако Белова более оптимистична: с учетом относительно небольшой мощности проектов «Газпром» вполне способен реализовать их самостоятельно без привлечения иностранных партнеров.

В 2019 г. суммарное производство СПГ на заводах России составило 29,5 млн т, в 2020 г. этот показатель вырос до 30,5 млн т (данные Росстата). Целевой показатель принятой программы развития СПГ в России в 140 млн т СПГ к 2035 г. выглядит оптимистично, добавляет Капитонов. В мировой практике в среднем стоимость СПГ-завода составляет $1 млрд на 1 млн т. К 2035 г. суммарную мощность СПГ надо увеличить примерно на 100 млн т, на что потребуется, по грубым прикидкам, около $100 млрд, подсчитал он.

Источник: www.vedomosti.ru