Пластмассы — это основные материалы современной экономики, сочетающие непревзойденную функциональность с низкой стоимостью. Будучи неотъемлемой частью экономики, известные виды пластмасс активно участвуют в самых разнообразных линейных производственно-сбытовых цепочках – от изготовления до утилизации продукции.

- Что такое пластмасса?

- Компонентный состав

- Классификация пластмасс

- Механические свойства

- Другие свойства материала

- Сварка пластмасс

- Особенности маркировки

- Сферы применения пластмасс

Что такое пластмасса?

Пластмассы — это термин, обычно используемый для описания широкого спектра синтетических или полусинтетических материалов, которые используются в огромном и постоянно растущем диапазоне приложений. Куда бы вы ни посмотрели, вы найдете пластик. Мы используем пластмассовые изделия, чтобы сделать нашу жизнь чище, проще, безопаснее и приятнее. Мы находим пластик в одежде, которую носим, в домах, в которых мы живём, и в машинах, в которых мы путешествуем. Игрушки, с которыми мы играем, экраны, на которые мы смотрим, ІТ-инструменты, которые мы используем, и медицинское оборудование, от которого мы получаем выгоду, также содержат пластик.

Дом из пластиковых кирпичей

Пластмассы представляют собой органические материалы, такие же как дерево, бумага или шерсть. Сырьё, которое используется для производства пластмасс — это натуральные продукты: целлюлоза, уголь, природный газ, соль, но, главным образом, сырая нефть.

Слово «пластик» происходит от греческого «plastikos», что означает «пригодный для лепки». Это относится к пластичности материала и к его удобной формуемости во время производства. Пластмассы удобно отливать в формы, прессовать или экструдировать в различном виде — плёнок, волокон, пластин, трубок, бутылок, коробок и т.д.

Мы говорим о пластике, как если бы это был единый материал, но есть на самом деле много разных пластиков. Пластмассы — это (в основном) синтетические (созданные руками человека) материалы, состоящие из полимеров. Эти полимеры представляют собой длинные молекулы, построенные вокруг цепочек атомов углерода (обычно с водородом, кислородом, серой и азотом), заполняющими пространства.

Можно думать о полимере как о большой молекуле, образованной повторением небольшого фрагмента, называемого мономером, снова и снова. «Поли» означает «много», поэтому «полимер» — это просто сокращение от «много мономеров». Если вы представите себе длинный автопоезд, состоящий из множества грузовиков, соединенных вместе, то на это как раз и похожи полимеры. Другими словами, полимеры обычно имеют очень большие и тяжёлые молекулы.

Компонентный состав

Исходя из структуры типового полимера, пластмассами называются химические вещества, образующиеся в результате устойчивого слияния нескольких органических групп.

Скрытые возможности обычного угольника! А вы их знали?

Все полимерные цепи основаны на углеводородах — молекулах, построенных из атомов водорода и углерода. Они получаются из нефти, природного газа или угля. Сырая нефть представляет собой густую вязкую смесь, содержащую тысячи различных углеводородов, которые необходимо отделить, прежде чем мы сможем её использовать. Это происходит на нефтеперерабатывающем заводе с помощью процесса, называемого фракционной перегонкой.

Данный процес является более сложной версией дистилляции, которая используется для очистки воды. Если мы нагреем воду, она в конечном итоге превратится в пар, который мы можем собрать, охладить и снова конденсировать в высокоочищенную или «дистиллированную» воду. Аналогичным образом производится очистка и перегонка сырой нефти. Все те углеводороды, которые она содержит, имеют молекулы разного размера и веса, поэтому они кипят и конденсируются при разных температурах.

Сбор и дистилляция различных частей сырой нефти при разных температурах даёт набор относительно простых смесей углеводородов, называемых фракциями, которые затем используются для изготовления различных типов пластмасс.

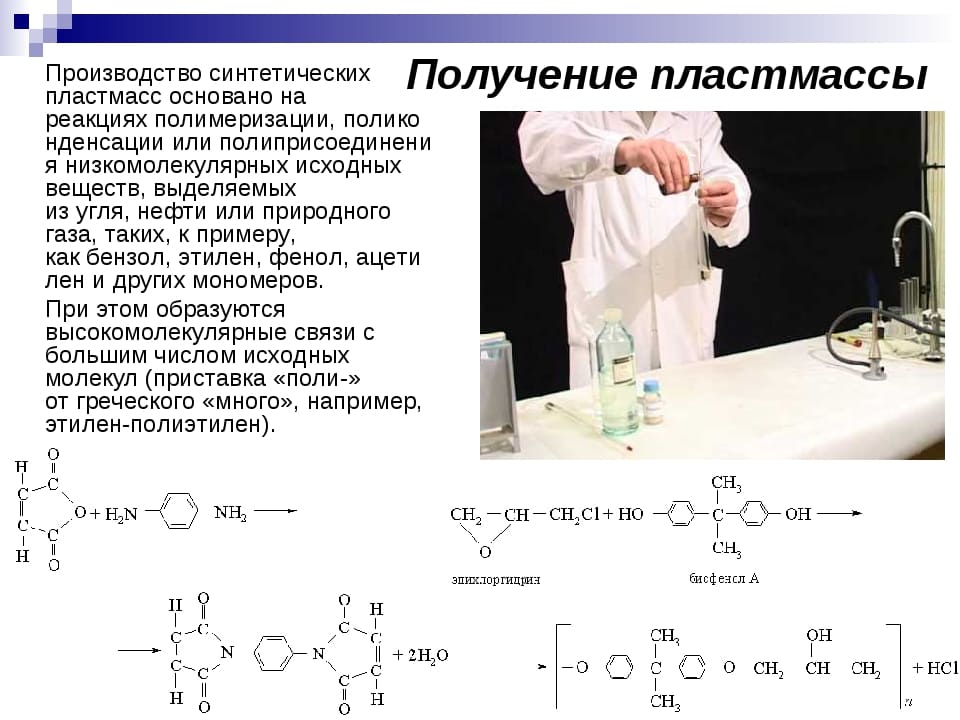

Полученные таким образом углеводороды являются сырьём для проведения реакций полимеризации, в результате которых образуются полимеры. Некоторые полимеры получают путём скрепления углеводородных мономеров вместе. Такой процесс называется аддитивной полимеризацией. Другие образуются путем соединения двух небольших углеводородных цепей и удаления молекулы воды.

В результате создаётся более крупная углеводородная цепь. А сам процесс известен как конденсационная полимеризация.

Для ускорения полимеризации необходимо использовать определённые химические вещества, называемые катализаторами. Катализаторы — это вещества, которые повышают вероятность протекания химической реакции. Хотя они могут временно изменяться во время реакции, они снова появляются при её завершении конце в своей первоначальной форме; другими словами, они не меняются навсегда по мере того, как происходит реакция.

Поскольку эксплуатационные требования к пластмассам меняются, то часто приходится добавлять к основным углеводородам другие ингредиенты, чтобы получить полимер с точно правильными химическими и физическими свойствами. Эти дополнительные ингредиенты включают:

- Красители (которые, как следует из названия, изменяют цвет пластика);

- Пластификаторы (которые делают пластик более гибким, вязким, пластичным);

- Стабилизаторы (чтобы пластмассы не разламывались под воздействием внешних факторов – света, давления, температуры);

- Наполнители (обычно недорогие минералы, позволяющие экономить дорогостоящие углеводороды без ущерба для эксплуатационных характеристик конечного продукта).

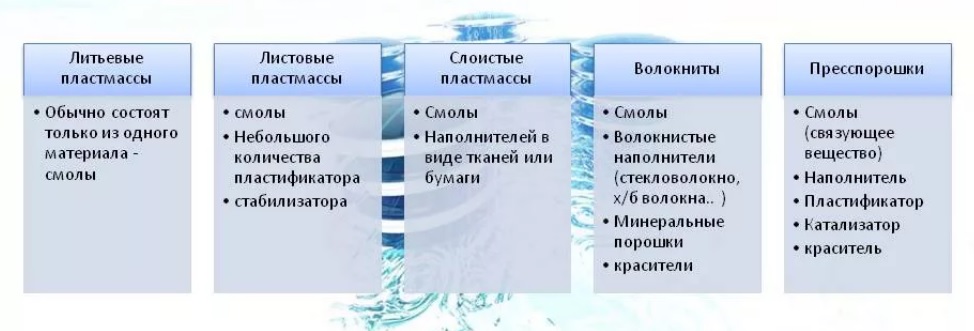

Классификация пластмасс

Выполняется в зависимости от способа их получения. Их четыре:

- Литье под давлением, которое включает в себя впрыскивание горячего пластика в форму. Пластмассовые зёрна пропускаются через шнек и нагреваются для получения расплава, который с помощью иглы впрыскивается в форму.

- Выдувное формование, которое протекает практически аналогично, но после этого в пластик вдувается воздух, чтобы он расширился и заполнил форму.

- Экструзия, заключающаяся в выдавливании пластика через сопло и формовочную головку (фильеру), выйдя из которой материал превращается в трубчатую заготовку.

- Каландрирование – процесс, в котором используются ролики, изготавливающие плоские и гладкие листы пластмассы требующейся толщины.

Классификация пластмасс может быть также выполнена в зависимости от состава исходных компонентов. Значительное количество пластиковых полимеров изготавливаются из смол, однако во большинстве случаев используют сырую нефть. Сырая нефть представляет собой сложную смесь тысяч соединений, и её необходимо перед применением предварительно переработать – перегнать на нефтеперерабатывающем заводе.

Более детальная классификация, которая учитывает свойства пластмасс, рассматривается далее.

Термопласты

К термопластичным пластикам относятся такие их виды, которые изменяют свою пластичность при нагреве или иной форме передачи тепловой энергии (например, солнечной). В термопластах длинные молекулы полимера соединены друг с другом очень слабыми связями, которые легко разрываются, когда мы его нагреваем, и быстро снова восстанавливаются, когда действие тепла прекращается.

Термопласты легко плавить и перерабатывать. Некоторые повседневные примеры, с которыми приходится сталкиваться, это:

- Полиэтилен (пластиковые бутылки и листы);

- Полистирол (популярный упаковочный материал);

- Полипропилен (пластиковые трубы, тросы);

- Поливинилхлорид (игрушки, кредитные карты);

- Поликарбонат (твердые пластиковые окна, корпуса автомобильных фар);

- Полиамид (нейлон — используется в самых разных применениях, от чулок до зубных щёток и зонтиков).

Пенопласты получают исключительно полимеризацией исходного сырья.

Реактопласты

Реактопласты или термореактивные пластмассы обычно изготавливаются из полимерных цепей гораздо большего размера, чем термопласты. При первоначальном производстве они нагреваются или сжимаются, чтобы сформировать плотную, твёрдую структуру с сильными поперечными связями, связывающими каждую из этих длинных молекулярных цепей с её соседями. Этим они сильно отличаются от термопластов, где полимерные цепи связаны друг с другом только очень слабыми связями.

Невозможно просто нагреть термореактивные пластмассы, чтобы переделать или реформировать их. Как только они «затвердевают» (отверждаются) во время производства, они остаются такими как есть.

Термореактивные пластики используются реже. Наиболее яркими примерами таких материалов являются:

- Полиуретан (изоляционный материал в зданиях);

- Политетрафторэтилен (антипригарное покрытие кастрюль и сковородок);

- Меламин (посуда);

- Эпоксидная смола (прочный пластик, используемый для изготовления долговечных клеёв или шпатлёвок для дерева).

Эластомеры

Представляют собой эластичные материалы, состоящие из длинных цепочечных молекул полимеров, способных восстанавливать свою первоначальную форму после сильного растяжения. В нормальных условиях длинные молекулы, составляющие эластомерный материал, скручены нерегулярно. Однако с приложением усилия молекулы распрямляются в том направлении, в котором они тянутся. После высвобождения молекулы самопроизвольно возвращаются к своему обычному компактному беспорядочному расположению.

Эластомер с самой длительной историей использования — это полиизопрен, полимерный компонент натурального каучука, который производится из молочного латекса различных деревьев, чаще всего каучукового дерева гевеи. Натуральный каучук по-прежнему является важным промышленным полимером, из которого делают львиную долю резины для автомобильных шин. Правда, теперь и конкурирует с рядом синтетических каучуков — стирол-бутадиенового и бутадиенового каучук, которые получают из побочных продуктов нефти и природного газа.

Полимерная молекула эластомера состоит из нескольких тысяч повторяющихся химических звеньев или мономеров, связанных ковалентными связями. Совокупность связанных звеньев часто называют «цепью», а атомы, между которыми происходит химическая связь, составляют «основу» цепи.

В большинстве случаев полимеры состоят из углеродных скелетов, то есть цепочек атомов углерода (C), связанных вместе одинарными (C ― C) или двойными (C = C) связями. Такие цепи очень гибкие, потому что вращение вокруг одинарных связей позволяет молекулам принимать множество различных конфигураций. На практике некоторые эластомеры довольно жёсткие.

Например, молекулы полистирола и полиметилметакрилата состоят из относительно громоздких единиц, так что при комнатной температуре их свободное движение затрудняется сильной скученностью. Все эластомеры являются стеклообразными при температуре ниже характеристической температуры стеклования. Она колеблется от -125 °C (для силиконовых каучуков) до 100°C (для остальных видов эластомеров).

Механические свойства

Состав пластмасс во многом определяет их свойства, среди которых:

- Прочность: мера сопротивления материала внешнему напряжению;

- Жёсткость: способность сохранять свои размеры при внешних нагрузках;

- Твёрдость: мера сопротивления материала деформации при сосредоточенномй сжимающем усилии;

- Вязкость: способность материала поглощать энергию во время ударов

Такие свойства могут быть исследованы и сравниваться между различными продуктами с использованием стандартизованных методов испытаний.

Другие свойства материала

- Плотность.

- Теплопроводность/теплоёмкость;

- Диэлектрическую проницаемость.

- Электросопротивление.

Значения эксплуатационных параметров пластмасс указываются в технических требованиях на их производство.

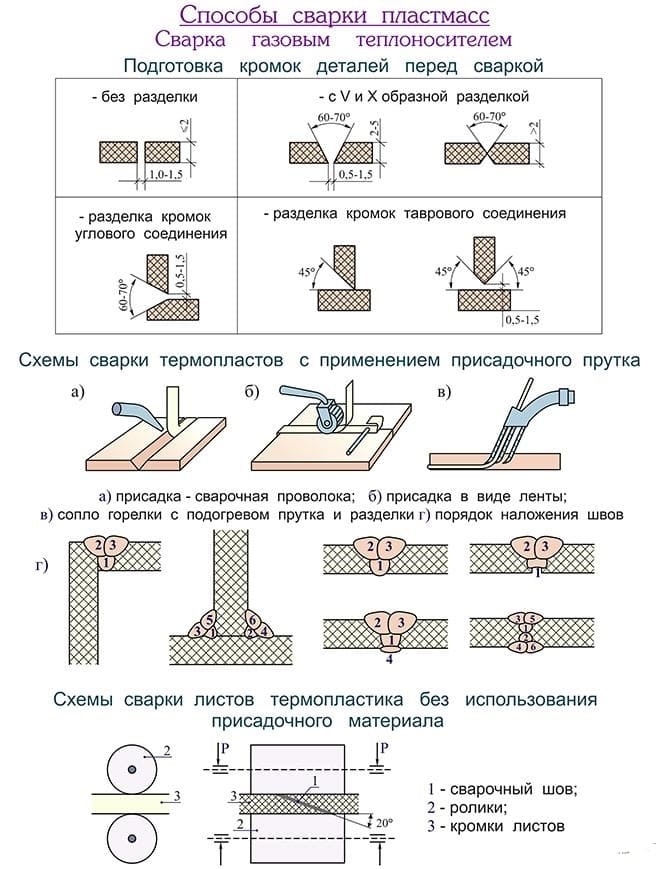

Сварка пластмасс

Используется для неразъёмного соединенияя двух или более отдельных частей термопластичных материалов. Обычно к краям прикладывают тепло, чтобы расплавить края пластика до тех пор, пока кромки не будут соединены вместе.

Сварка пластика выполняется в три этапа: подготовка поверхности, применение тепла и давление и охлаждение.

Сваривать можно многие пластмассы, среди которых:

- Акрил или полиметилметакрилат;

- Поликарбонат;

- Полиэтилен;

- Полипропилен;

- Полиэтилентерефталат;

- Поливинилхлорид.

Сварка пластмасс. используется не только для соединения деталей, но и для их ремонта (например, заделка трещин).

Особенности маркировки

Выполняется согласно техническим требованиям соответствующих ГОСТ, ТУ а также DIN EN (для продукции импортного производства).

Сферы применения пластмасс

Пластмассы используют в строительстве, производстве одежды, упаковке, транспортировке и во многих других сферах повседневной жизни. Так, в зданиях пластик применяется при вторичном остеклении крыш, в составе тепло- и звукоизолирующих конструкций в составе многих типов красок. Электрические кабели изолируются пластиком, пластмассы применяют и для изготовления водосточных систем.

Широко распространены различные бытовые предметы – обувь, светотехника, рамы, одежда — полностью или частично изготовленные из пластмасс. До трети всех пластмасс, которые мы используем — это упаковка, предназначенная для защиты продуктов от порчи.

Среди промышленных применений пластика — крылья автомобилей и их кузова, подшипниковые узлы, трибы несиловых передач и пр.

Источник: nauka.club

Применение пластмасс в строительстве

Паркезин являлся торговой маркой первого искусственного пластика и был сделан из целлюлозы, обработанной азотной кислотой и растворителем. Паркезин часто называли искусственной слоновой костью. В 1866 году Паркс создал фирму Parkesine Company для массового производства материала. Однако, в 1868 году компания разорилась из-за плохого качества продукции, так как Паркс пытался сократить расходы на производство. Преемником паркезина стал ксилонит (другое название того же материала), производимый компанией Даниэля Спилла, бывшего сотрудника Паркса, и целлулоид, производимый Джоном Весли Хайатом.

Содержание

Введение

1. Состав пластмасс

2. Свойства пластмасс

3. Технология получения пластмасс

4. Применение пластмасс в строительстве

Список использованной литературы

Прикрепленные файлы: 1 файл

Химическая стойкость пластмасс высокая: они стойки по отношению к воде, растворам кислот, солей и щелочей. Срок службы деталей из пластмасс в коррозионных средах значительно выше, чем деталей из металла.

Теплопроводность пластмасс довольно низкая и зависит от их пористости. У пористых пластмасс теплопроводность 0,03 Вт/(м-°С), у плотных 0,22…0,68 Вт/(м-°С). Низкая теплопроводность позволяет изготовлять ограждающие конструкции зданий и сооружений тонкими и легкими.

Прозрачность и светопроницаемость многих пластмасс дает возможность успешно применять их для остекления специальных помещений, создавать новые конструкции оконных проемов и кровель большепролетных и промышленных зданий. Так, прозрачность органических стекол 83…94, а прозрачность алмаза принята за 100.

Высокие декоративные качества пластмасс значительно расширяют область их применения как отделочного материала, создают художественные возможности при разработке и создании интерьеров.

Пластмассы обладают ценными технологическими свойствами: сравнительно легко формуются (литье, штампование, прессование) и обрабатываются (распиливание, строгание, сверление), что позволяет из пластмасс получать разнообразные по форме и сложные по очертанию изделия. Пластмассы можно сваривать и склеивать между собой. Отрицательные свойства пластмасс — горючесть, способность изменять свои размеры в процессе эксплуатации, большое удельное электрическое сопротивление, невысокая теплостойкость, повышенная ползучесть, старение.

Пластические массы, по сравнению с металлами, обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струей воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

Пластмасса может быть обработана на токарном станке, может фрезероваться. Для распиливания может применяться ленточные пилы, дисковые пилы и карборундовые круги.

- Технология изготовления пластмасс

Пластмассы изготовляют из связующего вещества-полимера, наполнителя, пластификатора и ускорителя отверждения. При изготовлении цветных пластмасс в их состав вводят минеральные красители. При изготовлении пластмасс в качестве связующих веществ используют синтетические смолы, синтетические каучуки и производные целлюлозы, относящиеся к высокомолекулярным соединениям полимерам.

Способы переработки пластмасс подразделяют на группы:

— в вязком текущем состоянии: прессованием, давлением, выдавливанием.

-в высокоэластичном состоянии: штамповка, пневмо — и вакуум-формовка.

Переработка в твердом состоянии состоит из следующих этапов: резка, механическая обработка. Получение неразъемных соединений: сварка, пайка, склеивание.

В настоящее время применяются следующие способы изготовления пластмассовых изделий: литье под давлением, экструзия, прессование, механическая обработка. При этом следует учитывать, что каждый метод имеет свои особенности. Например, механическая обработка годится только для изготовления изделий из пластмасс небольшими партиями, литье под давлением, наоборот, применяется для крупных партий деталей, так как этот способ требует больших затрат на формующий инструмент.

1. Сущность метода литья под давлением заключается в следующем: материал разогревается в специальной загрузочной камере автомата и размягчается до высоковязко — текучего состояния, после чего с большой скоростью и под большим давлением поступает через литниковый канал сопла в закрытую, слегка подогретую полость прессформы, температура в которой поддерживается в пределах от 20 до 25° С. Внутри полости под большим давлением материал прессуется с последующим охлаждением и выдержкой в прессформе без снижения давления; затем прессформа раскрывается и готовое охлажденное, отвердевшее изделие извлекается.

2. Экструзия представляет собой непрерывный технологический процесс, заключающийся в продавливании материала, обладающего высокой вязкостью в жидком состоянии, через формующий инструмент (экструзионную головку, фильеру), с целью получения изделия с поперечным сечением нужной формы. В промышленности переработки полимеров методом экструзии изготавливают различные погонажные изделия, такие, как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников — рассеиватели и т. д. Основным технологическим оборудованием для переработки полимеров в изделия методом экструзии являются одночервячные, многочервячные, поршневые и дисковые экструдеры.

Экструдер — машина для формования пластичных материалов, путем придания им формы, при помощи продавливания (экструзии) через профилирующий инструмент (экструзионную головку).

Рис 2. Схема экструдера.

Экструдер состоит из: корпуса с нагревательными элементами; рабочего органа (шнека (винт Архимеда), диска, поршня), размещённого в корпусе; узла загрузки перерабатываемого материала; силового привода; системы задания и поддержания температурного режима, других контрольно-измерительных и регулирующих устройств. По типу основного рабочего органа (органов) экструдеры подразделяют на одно-, двух- или многошнековые (червячные), дисковые, поршневые (плунжерные) и др. Двухшнековые экструдеры в зависимости от конфигурации шнеков могут быть параллельными или коническими. В зависимости от направления вращения — с сонаправленным или противонаправленным вращением шнеков.[5]

3. Метод прессования. Мощность прессов зависит от размеров прессуемых материалов; для мелких деталей используются прессы мощностью до 50, а для крупноразмерных элементов — от 2500 до 3000 т и более. Изделия прессуются в специальных пресс-формах при температуре 100—190° С, которая устанавливается в зависимости от вида пластмассы и принятой технологии прессования.

Материал (холодный или подогретый) загружается в нагретую матрицу, в которой, разогреваясь, он становится более пластичным; под давлением пуансона материал заполняет всю полость пресс-формы. Время выдержки материала под давлением определяется в зависимости от его вида и размеров. После отверждения запрессованного материала пресс-форма раскрывается и изделие вынимается и охлаждается.

Те же прессы используются и для изготовления листовых материалов (без применения пресс-форм) из текстолита и стеклопластиков.

Рис 3. Упрощенная схема пресс-формы

4. Механическая обработка, как правило, применяется в тех случаях, когда требуется изготовить изделия сложной формы, трудно поддающиеся прессованию, например: шестерни, детали подшипников, панели, корпуса различных механизмов и др.; а также в случаях, когда партия заказа невелика и изготовление литьевой формы или пресс-формы экономически нерационально, или когда выполнение какого-либо изделия или его части в пресс-форме невозможно.

Низкие плотность и твёрдость, невысокая теплостойкость, крайне низкая теплопроводность, высокое сопротивление воздействию вибраций, интенсивное истирающее воздействие на режущий инструмент – всё это необходимо учитывать при назначении режимов резания и выборе геометрических параметров инструмента.

Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струей воздуха.

Пластмасса может быть обработана на токарном станке, может фрезероваться. Для распиливания может применяться ленточные пилы, дисковые пилы и карборундовые круги.

Основные виды конструкционных пластмасс и области их применения.

К пластмассам, которые находят и будут находить в будущем наибольшее применение в строительных конструкциях относятся стеклопластики, оргстекло, винипласт, полиэтилен, тепло- и звукоизоляционные материалы, древесные пластики.

Стеклопластики представляют собой материалы, состоящие из стекловолокнистого наполнителя и связующего.

В качестве связующего обычно используются термореактивные смолы (полиэфирная, эпоксидная, фенолоформальдегидная). Стеклянное волокно является армирующим элементом, прочность которого достигает 1000-2000 МПа. Основой стекловолокон являются элементарные волокна.

Элементарные волокна ( первичные нити) получают из расплавленной стеклянной массы, вытягивая ее через небольшие отверстия- фильеры; элементарные волокна (порядка 200) диаметром 6-20 мкм объединяют в нити, а несколько десятков нитей- в жгуты (крученые нити) .

В стеклопластиках, применяемых в строительстве, используют следующие стекловолокнистые наполнители:

а) прямолинейные непрерывные волокна, вводимые в виде жгутов, нитей или элементарных волокон.

б) рубленое стекловолокно в виде хаотически расположенных отрезков длиной приблизительно 50 мм.

Механические свойства стеклопластиков зависят от вида стекловолокнистого наполнителя. Наиболее высокими механическими свойствами обладают стеклопластики, армированные непрерывным прямолинейным стекловолокном. В направлении волокон их прочность достигает 1000 МПа при растяжении, а модуль упругости до 40000 МПа, однако, в поперечном направлении прочность стеклопластиков не велика (примерно в 10 раз меньше).

Все стеклопластики, армированные в одном или в двух взаимноперпендикулярных направлениях, являются материалами анизотропными. Стеклопластики, армированные рубленым стекловолокном, являются изотропными материалами.

Органическое стекло, винипласт и полиэтилен.

Эти пластмассы относятся к термопластам и поэтому имеют ограниченное применение в несущих строительных конструкциях. Недостатком их является невысокая теплостойкость. Прочность их в значительной степени зависит от температуры.

Органическое стекло целиком состоит из полимера полиметилметакрилата (без введения наполнителя). Оргстекло представляет собой бесцветную пластмассу, пропускающую до 90% видимых и более 73% ультрафиолетовых лучей света.

При температуре 20ºС органическое стекло имеет сравнительно высокие прочностные характеристики (55 МПа при растяжении и 80 МПа при сжатии).

При температуре 105-170ºС хорошо формируется в изделия криволинейной формы, легко подается механической обработке.

Применяется для остекления криволинейных поверхностей, в виде зенитных фонарей, сводов, куполов и т.п. Этот материал весьма эффективен для покрытия теплиц, парников и оранжерей.

Винипласт выпускается пластифицированным и непластифицированным (жестким). По цвету могут быть темным (темно – коричневого цвета) или прозрачным (бесцветным). Одним из главных достоинством винипласта является его исключительная антикоррозионная стойкость в химически агрессивной среде. Он легко обрабатывается, практически водонепроницаем, легко сваривается и склеивается.

Недостаток- малая теплостойкость (всего до 600 С и морозостойкость до -300 С), большой коэффициент линейного расширения (в 7 раз больше, чем у стали) и малая ударная вязкость. По основным механическим свойствам винипласт близок к органическому стеклу.

Область применения в строительстве широки и разнообразны, поскольку этот материал является самым дешевым из термопластов. Винипласт используется для гидроизоляции, в качестве кровельного покрытия. Из него изготавливают трубы, профили, поручни и другие погонажные изделия.

Весьма перспективным материалом является армированный винипласт. В этом случае повышается прочность винипласта, и он может использоваться в несущих конструкциях (например, фермах).

Полиэтилен в чистом виде представляет собой твердый белый роговидный продукт. Сырьем для его производства служит бесцветный газ этилен.

Полиэтилен обладает хорошей морозостойкостью (ниже -70ºС) и высокой химической стойкостью к действию кислот, щелочей и большинства растворителей. Недостаток его заключается в том, что он подвержен старению. При введении стабилизатора (сажи до 2%) атмосферостойкость его увеличивается примерно в 30 раз (такой полиэтилен называют стабилизированным). Из полиэтилена изготавливают трубы и арматуру к ним, профильные изделия, болты, листы и т. д.

Перспективным является применение липких лент из стабилизированного полиэтилена в качестве защитного покрытия (набинтовыванных) конструкций, находящихся в условиях химической агрессии.

Источник: www.referat911.ru