Независимо от степени сложности технологических процессов в строительстве первичным звеном является комплексная механизация отдельных видов строительных работ. В настоящее время существует определенная классификация строительных работ по их видам, которая, к сожалению, не имеет в своей основе единого классификационного признака. Так, названия одних видов строительных работ соответствуют названию предмета переработки при выполнении этих работ, например, земляные, бетонные работы. Названия других определяют характер технологических процессов: погрузочно-разгрузочные, монтажные. Третьи названы по стадии выполнения работ при строительстве зданий, сооружений (отделочные работы).

Строительные работы, отнесенные к определенному виду, не являются однородными. Условия их выполнения могут быть весьма разнообразными, что, конечно, существенным образом влияет на проектирование и формирование средств комплексной механизации. Эти условия определяются многочисленными факторами, имеющими различную природу.

7 МОЩНЫХ СТРОИТЕЛЬНЫХ МАШИН ДЛЯ ВОЗВЕДЕНИЯ САМЫХ ВПЕЧАТЛЯЮЩИХ СООРУЖЕНИЙ

Комплексная механизация отдельных видов строительных работ, как правило, осуществляется с помощью комплектов, комплексов машин, которые становятся структурной единицей машинных парков строительных организаций.

Комплекты машин могут составляться для выполнения всех работ или части работ по возведению строящегося объекта в целом или его части (конструктивного элемента). Комплексы машин могут состоять из нескольких входящих в них комплектов машин, предназначенных для выполнения сложных технологических процессов или видов работ.

В составе каждого комплекта машин можно условно выделить ведущие и вспомогательные машины.

Ведущие машины — это машины, которые, как правило, определяют темп выполнения работ и в большинстве случаевоказывают влияние на выбор вспомогательных машин.

Вспомогательные машины — это машины, обеспечивающие эффективное функционирование ведущих (основных) машин. Вспомогательные машины находятся во взаимосвязи и взаимодействии с ведущими машинами и оказывают большее или меньшее влияние на производительность и эффективность работы всего комплекта машин.

Формирование состава комплекта (комплекса): машин может производиться как для конкретного технологического процесса, учитывающего характер возводимого здания, сооружения, его конструктивные особенности, объемы работ и темпы их выполнения, наиболее рациональную технологию, так и для конкретного вида работ. Выделены ряд факторов, оказывающих существенное влияние на формирование состава комплектов (комплексов) машин.

Факторы, оказывающие влияние на формирование состава комплектов (комплексов) машин:

а) степень сосредоточенности объектов строительства, наличие и состояние

подъездных дорог, что сильно влияет на затраты по перебазированию машин;

б) географический район строительства с его климатическими, гидрологическими условиями, дислокацией объектов строительных организаций, их производственной базы и др.; .

Производительность дорожно-строительных машин

в) объемно-планировочные и конструктивные решения зданий и сооружений (объемы работ, габариты сооружения, масса сборных элементов);

г) технология производства строительно-монтажных работ, которая определяется составом операций и степенью совмещения отдельных операций и процессов, размещением средств механизации на строительном объекте и т. п.;

д) организация производства работ, определяющая темп и сроки возведения отдельных элементов зданий и сооружений и объекта в целом;

е) механовооруженность строительной организации, технические и организационные формы содержания и обслуживания средств механизации.

Все многообразие объектов строительства можно условно разделить на три типа, характеризующиеся степенью однородности и объемом выполняемых работ:

— однородные, сосредоточенные работы большого объема работ (крупные объекты строительства, массовые работы);

— почти однородные, многократно повторяющиеся работы среднего объема (крупно, средне и мало серийные работы);

— разнородные, рассредоточенные работы малых объемов.

Комплексная механизация объектов строительства первого типа, например, строительства АЭС, ГЭС, часто требует специализированных средств механизации или универсальных со специализированными рабочими органами большой производительности, но часто требующих больших средств на их доставку, монтаж, демонтаж.

Комплексная механизация объектов строительства второго типа, например, строительство линейно-протяженных объектов, сооружений, обеспечивается за счет применения как специализированных, так и универсальных машин с ограниченным набором сменного рабочего оборудования, но уже обладающих хорошей мобильностью, меньшими затратами на перебазировку, монтаж и демонтаж.

Комплексная механизация объектов строительства третьего типа, например, строительство отдельных коттеджей, обеспечивается в основном за счет применения универсальных машин с широким набором сменного рабочего оборудования, с хорошей мобильностью и маневренностью, с малыми затратами на перебазировку.

Формирование состава комплектов (комплексов) машин производится в два этапа.

Этапы формирования состава комплектов (комплексов) машин следующие

На первом этапе, в зависимости от технологической характеристики механизируемого процесса, степени сосредоточенности объектов строительства, географического района строительства, организации производства работ и механовооруженности строительных организаций и других факторов ,определяются необходимые технические параметры ведущих (основных) машин. Вначале определяют типы и типоразмеры ведущих машин (экскаватор, кран, бетононасос и т.п.), затем состав технологически необходимых вспомогательных машин, их типы, типоразмеры (автосамосвалы, бадьи для подачи бетона, распределительные стрелы и т.п.).

Для этих целей на первом этапе могут использоваться типизированные

составы комплектов машин, содержащиеся в схемах комплексной механизации и технологических, картах, номенклатура машин и средств малой механизации и другие источники. — » ‘

При этом следует учитывать ограничивающие факторы при отборе как ведущих, так и вспомогательных машин:

— возможность использования машин при выполнении работ в данных условиях, определяемую соотношением параметров машины и строящегося здания, сооружения (стесненность работ, большая высота подъема груза); возможность работы одной машины с другой (например, экскаватор должен иметь высоту разгрузки больше, чем высота кузова автосамосвала и т.п.);

— наличие необходимых средств механизации;

— возможность обеспечения заданного темпа работы;

— возможность организации эффективного технического обслуживания и

ремонта и другие факторы.

На втором этапе из множества допустимых комплектов машин, предназначенных для выполнения заданных объемов или видов работ, используя те или иные методы, в зависимости от ситуации определяют оптимальные комплекты машин.

Каждый вид строительных работ имеет свой набор операций (работ) и машин.

К комплексно-механизированным земляным работам относятся работы: рыхление и отрывка грунта, погрузка на транспортные средства, транспортировка, выгрузка, зачистка, планировка и уплотнение грунта

Таблица 1.4 — Средства механизации для выполнения комплексно — механизированных

Экскаваторы одноковшовые и с гидромолотом; баровые и дискофрезерные машины, рыхлители на гусеничных и колёсных тракторах

Бульдозеры на гусеничных и колёсных тракторах, экскаваторы- планировщики, автогрейдеры

Навесные трамбовки на экскаваторах и кранах, трамбовочные машины, катки прицепные и самоходные, статические, вибрацион-ные, комби-нированные

Скреперы прицепные, полуприцепные в комплекте с трактором — тягачом, скреперы самоходные

В зависимости от характера земляного сооружения, вида грунта, объема выполняемых работ, сосредоточенности строительных объектов, расстояния транспортировки грунта, выбранной технологии и других факторов формируется множество комплектов машин, из которых в дальнейшем определяют оптимальный вариант.

При всем многообразии машин для земляных работ в строительстве можно выделить несколько ведущих машин. В качестве ведущих машин в технологических комплектах при выполнении земляных работ наибольшее распространение нашли одноковшовые экскаваторы, бульдозеры, скреперы, одноковшовые погрузчики и др.

Распространенность экскаваторного способа производства земляных работ объясняется технологической универсальностью одноковшовых экскаваторов, возможностью работать с большим набором сменного рабочего оборудования с различными видами транспортных средств.

Бульдозерный и скреперный способы выполнения земляных работ используются чаще при незначительных расстояниях перемещения разработанного грунта.

При разработке мерзлых грунтов и грунтов большой прочности в технологические комплекты машин могут быть включены специализированные машины. При необходимости обеспечения заданной плотности укладываемого грунта (возведение насыпей, плотин, обратная засыпка и др.) в состав комплектов машин вводятся машины для уплотнения грунта.

К комплексно-механизированным работам по приготовлению бетонной смеси и раствора относятся работы, при которых механизированным способом выполняются следующие работы: подача материалов в загрузочные устройства, дозирование, загрузка бетоносмесителей (или растворосмесителей), перемешивание и выдача готовой смеси. Далее производится транспортировка бетонной смеси к месту укладки, укладка, распределение и уплотнений бетонной смеси (таблица 1.5).

Таблица 1.5 — Средства механизации для выполнения комплексно – механизированных

| Приготовление бетонной смеси | Транспртировка | Подача | Распределение | Уплотнение |

| Заводы по приготовлению бетонной смеси. .Бетоносмеси-тельные передвижные и приобъектные установки | Автобетоновозы. Автобетоносме-сители. Автобадьи, укладочные бадьи | Автобетонона-сосы. Бетононасосы. Краны башен-ные, самоходные стреловые и т.п. бадьями. Подъёмники и т.п. | Распределительные стрелы. Вибропитатели, Виброжелоба и т.п. | Вибраторы площадочные электрические, пневматические и др. Глубинные вибраторы. Виброрейки. |

В зависимости от общего объема работ, необходимой интенсивности выполнения бетонных работ, объемов бетона, приходящегося на 1 м длины бетонируемого сооружения, размеров бетонируемых объектов и других факторов, может быть сформировано большое число комплектов, комплексов машин для выполнения бетонных работ. Большое разнообразие выполняемых работ требует не меньшего разнообразия и соответствующих комплектов машин.

К комплексно-механизированным погрузочно-транспортным и монтажным работам (таблица 1.6) относятся работы по погрузке, транспортировке, разгрузке и монтажу различных изделий и конструкций (железобетонных, металлических, деревянных и т.п.).

Определение оптимального погрузочно-транспортного комплекта и комплекса машин для выполнения монтажных работ зависит от многочисленных факторов: объемно-планировочного решения возводимого сооружения, объемов работ, применяемых методов доставки изделий и конструкций и монтажа, темпа проведения монтажных работ и других факторов.

Таблица 1.6 — Средства механизации для выполнения комплексно – механизированных

погрузочно-транспортных и монтажных работ

Стреловые самоходные краны

К комплексно-механизированным отделочным работам относятся штукатурные и малярные работы, включающие в себя следующие виды : приготовление, транспортировку и нанесение штукатурных растворов и красок на поверхности сооружаемого здания, объекта. Сегодня оснащение рабочих ручными и строительно-монтажными машинами регламентировано СНиПами.

Это обусловлено возросшим значением средств малой механизации и сокращением затрат ручного труда, повышением эффективности строительно-монтажных работ. В СНиПах приводится перечень технологических операций, выполняемых с применением ручных машин. В основу положено оснащение бригад технологическими комплектами средств механизации, инструмента и оснастки, обеспечивающими выполнение работ на современном технологическом уровне, с минимально возможными при достигнутой технологии затратами ручного труда. Номенклатура ручных машин содержит свыше 270 наименований.

В состав комплектов машин, кроме ведущих и вспомогательных, могут входить резервные машины, которые используются при выходе из строя ведущих и вспомогательных.

Если состав и структура машинного парка подрядной строительной организации не позволяют сформировать необходимое число оптимальных комплектов машин, то при расчете потребности в машинах определяют номенклатуру и число недостающих типов и типоразмеров машин, намечаемых к поставке.

Чтобы обеспечить эффективную работу средств комплексной механизации при выполнении различных работ, применяют обслуживающие машины, механизмы и оборудование, которые обеспечивают основные и вспомогательные машины электроэнергией, сжатым воздухом, топливом и т.п. (передвижные электростанции, компрессорные станции, автозаправщики, лебедки и др.).

1.4. Совершенствование структуры парка машин

Совершенствование машинного парка является составной частью единого организационно-технического процесса возведения зданий и сооружений, важнейшим рычагом осуществления нового хозяйственного механизма в строительстве. Оно должно проводиться систематически и комплексно по мере изменения объёмов и способов выполнения строительно-монтажных работ, расходования ресурса средств механизации, появления новых машин, внедрения достижений научно-технического прогресса в материально-техническую базу эксплуатации строительной техники. Соответствие размера и структуры парка машин объёмам и технологии строительно-монтажных работ, правильное распределение техники по объектам, её эффективное многосменное использование, поддержание парка машин в работоспособном состоянии способствуют росту производительности труда в строительстве и сокращению сроков возведения объектов, достижению высокого уровня качества сооружений.

Совершенствование машинного парка начинается с определения потребности и размера поставки средств механизации для выполнения во всех подотраслях строительства запланированных объёмов работ.

Исходными данными для расчёта потребности в строительных машинах являются:

— структура и физические объёмы строительно-монтажных работ;

— выработка машин на различных видах работ;

-способы выполнения отдельных видов строительно-монтажных работ и номенклатура потребных машин.

При определении объёмов работ учитывают факторы, влияющие на их величину:

— научно-технический прогресс в области индустриализации строительства;

— изменения в объёмно-планировочных и конструктивных решениях возводимых объектов;

— достижения по технологии выполнения строительно-монтажных работ;

— применение современных средств механизации;

— снижение стоимости строительства.

В основу расчёта выработки машин должны быть положены передовые технические решения:

— применение машин, имеющих области эффективного использования в подотраслях строительства;

— сооружение объектов на базе прогрессивной технологии выполнения строительно-монтажных работ;

— организация ритмичной многосменной работы машин на объектах(таблица 1.7)

Таблица 1.7 — Зависимости между исходными данными для расчёта потребности в строительных

| Формула | Назначение | Расшифровка |

| 1 | 2 | 3 |

| Расчёт потребности средств механизации машинного парка, обслуживающего несколько подотраслей строительства | N- общая потребность в машинах для выполнения объёма работ на планируе- мый период; Wi – годовой объём работ, подлежащих выполнению в i-ой под- отрасли строительства; Ni – количество машин, необходимых для выполнения годового объёма работ i-ой подотраслью строительства | |

| Определение количества ма- шин, необходимых для выполнения данных объёмов работ | Vj – физический объём в натуральном выражении j-го вида работ; Уj- удельный вес объёмов работ, выполняемых данными машинами, %; Вj- годовая выработка в физических объёмах на одну машину или единицу главного параметра | |

| Определение объёма работ | VОБЩ- общий объём данного вида работ за базовый период; С- суммарная стоимость работ, выполненных за базовый период | |

| ; ; | Определение выработки машины при расчётах для низовых строительно-монтажных предприятий | Вэ.ч – выработка машины в физических измерителях за 1 ч. рабочего времени; Кв – коэффициент использования внутрисменного времени; Т –количество часов работы машины в течение года; Vраб- объём работ, на которые определены затраты машинного времени по ЕНиР; Нвр- норма времени по ЕНиР на выполнение объёма Vраб; tп- время полезной работы машины за смену, маш.-ч; tсм – продолжительность смены,ч |

| Определение выработки ма- шин при расчётах для уровня крупных объединений, министерств, комитетов, кон- цернов, ассоциаций | Оф – объём фактически выполненных работ за отчётный период; Тф – факти- ческое рабочее время одной среднеспи- сочной машины за отчётный период | |

| при условии полного прекращения произ- водства заменяемых средств механизации с момента выпуска новых машин при условии, что заменяемая машина будет выпускаться и в последующие годы производства новой машины при наличии ( заменяемой машины на i-м году производства новой машины | Определение потребности в новых машинах взамен находящихся в эксплуатации средств механизации аналогичного назначения При отсутствии данных об объёмах работ, выполняемых заменяемыми машинами, определение потребности производится по формуле: где Кс – коэффициент способа производства работ | NH – потребность в новых машинах по годам выпуска; QH – объём работ данного вида на определённом году производства новой машины; УН – удельный вес объёма работ, выполняемый машинами данного типа на определённом году производства новой машины; и — годовая эксплуатационная производительность соответственно заменяемой и новой машины; NЗ – наличие заменяемых машин в строительстве на первый год серийного производства новых машин; АЗ – срок службы заменяемой машины. |

Номенклатура потребных машин должна соответствовать объектам их использования и приниматься в зависимости от технических возможностей и областей эффективного применения машин наличного парка, а также поступающих с заводов-изготовителей массовых средств механизации.

Изложенный выше порядок получения исходных данных позволяет определять среднегодовую потребность в строительных машинах прямым расчётом.

Для укрупнённых расчётов, когда получение абсолютных величин исходных данных затруднительно или невозможно, может быть использован метод, при котором за основу принимаются наличный парк машин, имеющийся в крупном строительно-монтажном предприятии, и объёмом работ, выполненный этим парком.

Делением наличного парка машин на фактически выполненный объём работ получают условный базовый норматив потребности в машинах на 1 млн. руб., затем к этому нормативу вводятся поправочные коэффициенты изменения объёмов работ, структуры способов механизации, выработки машин в планируемом (рассматриваемом) периоде по сравнению с базовым годом. Путём умножения полученной потребности в машинах на объём строительно-монтажных работ, подлежащих выполнению в рассматриваемом периоде, устанавливают укрупнённую потребность в основной строительной технике на этот период.

1.5 Порядок замены строительных машин

Замена строительной техники представляет собой непрерывный процесс технического перевооружения машинного парка строительно-монтажных предприятий и обеспечивает в условиях нового хозяйственного механизма своевременность выполнения работ на объектах при наименьших затратах заказчика и эксплуатирующей организации.

Замена строительных машин производится в случаях:

— обновления длительно выпускаемой техники, снятия продукции с производства;

— списания с остаточной стоимостью недостаточно работоспособной машины;

— изменения конструкции прогрессивных моделей, на которые недостает комплектующих изделий и материалов;

— истечение ресурса и амортизационного срока службы машины;

— прекращения эксплуатации неэффективной машины, не имеющей областей рационального применения в строительно-монтажном предприятии.

Сроки замены отдельных машин устанавливаются в зависимости от их жизненного цикла, объемов и равномерности реального поступления моделей аналогичного назначения с заводов-изготовителей, выбытия и частичного восстановления находящихся в эксплуатации образцов строительной техники.

Жизненный цикл машины (ТЦ.М ) равен:

где ТПР -календарный срок от начала составления исходных требований потребителя до утверждения акта приемочных испытаний модели;

ТИЗ – продолжительность изготовления машин в отрезке времени, входящем в нормативы сроков обновления видов продукции машиностроения;

ТД – срок реализации и доставки машин потребителю; ТСЛ – срок службы машины.

Общий период освоения, подготовки производства, серийного выпуска строительной техники определяет срок обновления выпускаемой модели, поэтому главным источником сокращения сроков замены строительных машин является ускорение обновления их производства в требуемом объеме на основе стабильных оптимальных нормативных сроков обновления продукции отрасли строительного и дорожного машиностроения,

Обновленной строительной машиной считается такая конкретная модель, которая ставится на производство впервые взамен устаревшего образца с целью восполнения недостающих средств механизации, или в процессе производства подвергается глубокой модернизации и которая по своим эксплуатационным свойствам соответствует или превосходит лучшие мировые аналоги.

В отрасли строительного и дорожного машиностроения принят норматив сроков обновления строительной техники — максимально допустимый (предельный) срок нахождения конкретной модели в производстве, охватывающий интервал времени от даты утверждения акта приемки опытного образца до прекращения выпуска этой модели.

В жизненном цикле строительной машины (ТЦ.М) наибольшая доля времени приходится на продолжительность ее эксплуатации, определяемую сроком службы(ТЭ )

Срок службы — календарная продолжительность от начала эксплуатации машины или ее возобновления после ремонта до перехода в предельное состояние.

Предельное состояние- состояние машины, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и конструкторской документации.

Повышенное влияние продолжительности машины на ее эффективность, проявляемое в изменении производительности и эксплуатационных затрат, вызывает необходимость определять срок службы строительной техники .

В соответствии с действующими нормативами амортизационных отчислений, сроки службы строительных машин представляют собой те максимальные сроки, после которых наличие машин в парке строительно-монтажного предприятия по совокупности затрат, требуемых для поддержания их работоспособности, становится нерентабельным. Таким образом, сроки замены машины, по крайней мере, не должны превышать амортизационные сроки службы машин и процесс замены машин должен осуществляться через взаимосвязанные этапы: выбытие устаревших и неэффективных единиц строительной техники и ввод в эксплуатацию их заменяющих образцов, имеющих области рационального применения на объектах строительно-монтажных предприятий.

Процесс выбытия осуществляется систематически строительно-монтажным предприятием и заключается в списании машин вследствие достижения ими предельного состояния(таблица 1.8).

Таблица 1.8 — Ориентировочная продолжительность освоения и эксплуатации строительных машин

Задача полной замены в машинном парке устаревшей и малоэффективной техники может быть решена при условии отсутствия ограничений на приобретение нужных машин в отрасли строительного и дорожного машиностроения. Однако из-за невозможности свободного выбора строительно-монтажным предприятием эффективной строительной техники приходится, как правило, рассматривать обратную задачу установленных поставках техники.

Порядок решения этой сложной задачи, обусловленной наличием в парке значительного количества машин с истекшим сроком службы, представляют в виде ряда последовательных этапов:

-расчёт фонда рабочего времени наличного парка машин;

-установление сроков замены машин с учётом подлежащих выполнению объёмов строительно-монтажных работ и имеющихся ограничений по поставкам серийно изготавливаемой и новой техники.

Возрастом машины принято считать промежуток времени от момента её выпуска на заводе-изготовителе до периода фиксирования этого возраста (обычно по состоянию на 1 января очередного года эксплуатации техники).

Вопросы для самоконтроля

1.Дайте определения понятия «Комплексная механизация строительства».

2.Что такое основной, вспомогательный и обслуживающий процессы?

3.Перечислите специфические особенности комплексной механизации

4. Назовите пять основных способов превращения исходных продуктов

в готовое изделие, конструкцию, объект и т.д.

5. Назовите основные фазы строительного производства.

6. Перечислите основные этапы определения эффективных средств ме-

7. Дайте определения таким понятиям как комплект, комплекс, система

8. Приведите примеры систем машин с регулярными и нерегулярными

9. Назовите основные структуры комплексно-механизированных про-

цессов в строительстве.

10. Какие структуры технологических процессов наиболее часто

используются в строительстве?

11. Какие виды производительностей Вы знаете для машины, комплекта

и комплекса машин?

12. Как определяется себестоимость механизированных работ и приве-

13. Как определить режим работы средств механизации?

14. Какие показатели и коэффициенты используются для оценки уровня

механизации и автоматизации в строительств?

15. Перечислите виды и средства механизации строительных работ.

2 ВЫБОР И КОМПЛЕКТОВАНИЕ МАШИН ДЛЯ ПРОИЗВОДСТВА

ЗЕМЛЯНЫХ РАБОТ МЕХАНИЗИРОВАННЫМ СПОСОБОМ

2.1 Способы производства земляных работ в дорожном строительстве

Земляные работы в зависимости от вида сооружений, свойств грунтов и технических ресурсов могут осуществляться механическим, гидромеханическим, взрывным и комбинированным способами.

Механическийспособ заключается в разработке грунта резанием послойно с использованием землеройных и землеройно — транспортных машин.

Гидромеханическийспособ состоит в разрушении и перемещении грунта гидромониторными установками и землесосными снарядами.

Взрывной способ заключается в разрушении и перемещении грунта энергией взрыва, образующейся при химическом превращении взрывных веществ с применением специального оборудования.

Комбинированный способ основан на сочетании нескольких способов с применением различных видов машин.

Наиболее распространённый – механический способ, который является универсальным для разработки грунтов различной категории. Им выполняется не менее 80% всего объёма земляных работ.

Все строительные машины, используемые для механического способа земляных работ, можно разделить на следующие группы:

1. Землеройные машины, куда входят одноковшовые и многоковшовые экскаваторы и погрузчики, отделяющие грунт от массива движением рабочего органа и перемещающие его на транспорт или в отвал.

2. Землеройно-транспортные машины, которые осуществляют наряду с копанием грунта его транспортирование к месту отвала. По типу рабочего органа эти машины делятся на ножевые и ковшовые; к ножевым относятся бульдозеры и грейдеры, к ковшовым – скреперы.

Указанные машины по своей классификации представляют собой большое разнообразие, что вызывает определённые трудности в их рациональном выборе для работы в конкретных условиях. Это требует изучения методики сравнительного анализа их технико-экономических показателей.

Последнее изменение этой страницы: 2018-05-31; просмотров: 343.

stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда.

Источник: stydopedya.ru

Использование машин в строительстве

Эксплуатация транспорта в строительстве

Строительное производство характеризуется необходимостью перемещения значительных объемов грузов. Транспортные и погрузочно-разгрузочные работы в строительстве составляют 30-35% его стоимости и до 50% , трудовых затрат. Большой удельный вес этих работ требует комплексной механизации всего транспортного процесса (погрузки, перемещения, выгрузки).

Грузы в строительстве перемещают вертикальными и горизонтальными видами транспорта. По отношению к строительной площадке горизонтальный транспорт подразделяют на внешний, внутрипостроечный и объектовый. Внешний транспорт перевозит грузы на строительную площадку извне. Внутрипостроечный транспорт обеспечивает перемещение грузов на территории строительства.

Объектовый транспорт перемещает грузы непосредственно на объекте. Внешние и внутрипостроечные перевозки осуществляют рельсовым, безрельсовым, воздушным и специальным транспортом. Выбор вида транспорта производится с учетом целого ряда факторов: рода груза, условий погрузочно-разгрузочных работ, дальности транспортировки, дорожных условий, объема выполняемых транспортных работ.

Применение рельсового транспорта эффективно при дальности транспортировки свыше 200 км и годовом объеме перевозок строительных грузов около 1 млн т.

Основными видами безрельсового транспорта является автомобильный и тракторный. Последний используется при перемещении тяжелых грузов в условиях бездорожья. Самое широкое распространение получил автомобильный транспорт, особенно в пределах строительной площадки. Перевозки грузов автомобильным транспортом составляют 85% всех перевозок. К достоинствам автомобильного транспорта относятся быстрота перевозок и возможность подачи грузов непосредственно к месту их потребления, а также универсальность.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Эффективность автоперевозок значительно повышается при применении автомобилей с полуприцепами и прицепами. Автопоезда подразделяются на прицепные, состоящие из буксирного тягача с прицепами, и комбинированные, включающие седельный тягач с полуприцепом и дополнительные прицепы к нему.

Применение автопоездов позволяет повышать производительность автомобилей в 1,5 раза и снижать себестоимость перевозок на 25%. Особая роль принадлежит специализированным автотранспортным средствам. Потери при перевозке сыпучих материалов на неспециализированном транспорте достигают 10%, а бой кирпича в процессе транспортировки и погрузо-раз-грузочных работ доходит до 18%. Потребность в специализированном транспорте составляет 25-30% общего количества автотранспорта.

К специализированным транспортным средствам относятся: автобетоновозы, транспортирующие бетонную смесь в кузове мульдообразной формы, снабженном крышкой и подогревом; авторастворовозы, обеспечивающие перевозку строительных растворов с механическим побуждением внутри и механизмом порционной выдачи раствора; автобетоносмесители, применяемые для транспортировки бетона на большие расстояния и для приготовления смеси в пути; автоцементовозы, оборудованные устройством для загрузки и выгрузки цемента, гипса, извести, сухой золы, молотого порошка и состоящие из тягача с цистерной-полуприцепом, которая расположена с уклоном 69° в сторону выгрузки; плитовозы и балковозы, предназначенные для транспортировки плит, балок, колонн, свай и т.д.; панелевозы, служащие для транспортировки стеновых панелей и имеющие специальные приспособления дая фиксации конструкций в вертикальном положении; фермовозы для транспортировки ферм и других изделий, требующих перевозки в рабочем положении; трейлеры для транспортировки тяжелых грузов и машин; автобитумовозы, используемые для перевозки битума при температуре до 200 °С от установок по производству битума к складам или базам потребления и состоящие из автомобильного тягача и цистерны-полуприцепа с системой обогрева и перекачки битума; автоконтейнеровозы, применяемые для доставки мелкоштучных и тарноупаковочных грузов. Использование специализированных машин в строительстве является основным направлением ликвидации ручного труда на погрузочно-разгрузочных и транспортно-складских работах.

Самоходные краны широко применяются на строительно-монтажных и перегрузочных работах, а также для подачи бетонной смеси в блоки бетонирования сравнительно невысоких сооружений. Выбор самоходных кранов производится по грузоподъемности, вылету крюка, длине стрелы, высоте подъема грузового крюка, габаритным размерам и движителю. Подвесные канатные дороги применяются для доставки строительных грузов в условиях сильнопересеченной местности и наличия водных преград. Ленточные конвейеры применяются как внутрипостроечный транспорт для транспортировки инертных материалов.

Пневмотранспорт перемещает порошкообразные материалы по трубам, гидротранспорт — грунты средствами гидромеханизации. Водный транспорт в строительстве применяется для транспортировки массовых навалочных грузов, а также болынегабаритных грузов, которые невозможно перевозить по железной дороге. Воздушный транспорт используется для доставки грузов в труднодоступные места.

Производительность и область применения транспортных средств можно существенно повысить за счет применения одно-, двух-, трехосных прицепов. Для транспортировки тарных и бестарных грузов применяются общетранспортные прицепы. К ним относятся прицепы-шасси, прицепы-роспуски, прицепы-самосвалы, прицепы-цистерны и прицепы-тяжеловозы. Прицепы-шасси используются для транспортировки кусковых и штучных строительных грузов, прицепы-роспуски — для перевозок стальных труб, проката, бревен и других длинномерных строительных грузов (длиной 6-30 м); скорость их не более 60 км/ч. Для перевозки сыпучих грузов применяются прицепы-самосвалы.

Широко применяются в строительстве и полуприцепы, которые отличаются от прицепов тем, что не могут использоваться как строительные транспортные средства. Для перевозки негабаритных тяжеловесных неделимых грузов и тяжелых транспортных средств по дорогам с твердым покрытием и улучшенным грунтовым дорогам применяются специальные полуприцепы-тяжеловозы. При организации перевозок на труднопроходимые участки направляют бригаду обеспечения движения.

В системе транспортного обеспечения строительного производства можно выделить следующие направления повышения эффективности использования транспортных средств: совершенствование организационных форм (подсчитано, что простои рабочих из-за несвоевременной поставки материалов составляют около 8% рабочей смены); пересмотр технического обеспечения (обеспеченность специализированным подвижным составом в настоящее время

Источник: stroy-technics.ru

Волков Строительные машины. Среднее профессиональное образование

Строительной машиной называют устройство, которое посредством механических движений преобразует размеры, форму, свойства или положение в пространстве строительных материалов, изделий и конструкций. Например, станок для нарезки арматурных стержней в производстве железобетонных изделий превращает исходные стальные прутки в арматурные стержни определенной длины без изменения других их размеров; формовочная машина в том же производстве укладывает бетонную смесь в опалубку, придавая будущему бетонному или железобетонному изделию определенную форму; поверхностные или глубинные вибраторы уплотняют уложенную в инженерное сооружение бетонную смесь, преобразуя ее плотность; башенный кран перемещает строительное изделие или груз (железобетонную плиту перекрытия, металлоконструкцию арки, контейнер и т.п.) из одного пространственного положения в другое.

Изменяемые факторы (размеры, форма, свойства, положение в пространстве) не обязательно должны быть целевыми, как это имеет место в приведенных примерах. Многие машины преобразуют отдельные из этих факторов попутно при преобразовании других факторов. Например, разрабатывая грунтовую выемку, одноковшовый экскаватор отделяет часть грунта от массива, переносит его в ковше и отсыпает в кузов автосамосвала или в отвал. Для строительного материала — части грунта это, по существу, изменение его положения в пространстве. Однако попутно исходный материал — массив грунта — претерпевает также изменения по форме (измельченные куски грунта в процессе его разработки) и по свойству (изменение объема пор, плотности).

В соответствии с приведенным выше определением машины, изменяющие только положение строительных материалов в пространстве, следует отнести к транспортным, а все остальные — к технологическим. В инженерной практике первый термин относят только к таким машинам как автомобили, тракторы, тягачи и т. п. Все другие машины этой группы получили название, более конкретно определяющее их назначение, например грузоподъемные машины для перемещения грузов по пространственным траекториям, транспортирующие машины для перемещения грузов по постоянным траекториям и др. Основой рабочих процессов большинства технологических машин являются транспортные операции или их отдельные части — рабочие движения.

В процессе эксплуатации вследствие деформирования, поломок и износа элементов машины, обрывов и коротких замыканий в электрических цепях, нарушения регулировок, залипания и забивания рабочих органов обрабатываемой средой, засорения гидравлических систем, образования течей в местах соединения шлангов, загрязнения или ослабления контактов электропроводки, ослабления креплений вследствие вибраций, встречи рабочего органа с непреодолимым препятствием и другими причинами машина частично или полностью теряет свою работоспособность и не может выполнять заданные функции с изначально установленными параметрами. Невозможность дальнейшей эксплуатации машины из-за нарушения требований безопасности или выхода заданных параметров за установленные пределы, снижения эффективности эксплуатации ниже допустимой определяет предельное состояние машины.

Календарную продолжительность эксплуатации машины от ее начала или возобновления после ремонта до наступления предельного состояния называют сроком службы. Подобный показатель, но измеренный либо в часах чистой работы машины, либо в единицах ее продукции до наступления предельного состояния, называют техническим ресурсом. Срок службы и технический ресурс — обязательные характеристики, которые должны указываться в технической документации на конкретные виды и модели машин. Если техническим ресурсом определяется временной или наработочный (по суммарному объему продукции, выработанной с начала эксплуатации машины или ее возобновления после ремонта) интервал работоспособности машины, то срок службы в большей мере является оценочным критерием эффективности использования машины в зависимости от времени, истекшего от начала выпуска машин данной модели, поскольку, кроме прочих факторов, он учитывает так называемый моральный износ машины, характеризуемый соответствием конструктивного решения машины современному уровню развития техники, поскольку со временем прежде новые модели машин устаревают и уступают по своим выходным параметрам (производительности, стоимости вырабатываемой продукции, безопасности, комфортным условиям для обслуживающего персонала, экологическим показателям и т.п.) пришедшим на смену им новым моделям.

2.2. Параметры машины. Типоразмер и модель.

Индекс машины

Параметром машины называют количественную, реже, качественную характеристику какого-либо существенного ее признака. Различают главные, основные и вспомогательные параметры.

Главными называют такие параметры, которые в наибольшей мере определяют технологические возможности машины. Для большинства машин к таким параметрам относят: массу машины, мощность силовой установки или суммарную мощность основных двигателей в электроприводе, производительность и др.

К основным параметрам, включающим также главные, относят такие, которые необходимы для выбора машин в определенных условиях их эксплуатации. Кроме перечисленных, к этим параметрам относятся характеристики проходимости (удельное давление на грунт в рабочих и транспортных режимах и др.), маневренность машины (радиусы разворотов) и другие ходовые свойства (скорость передвижения, предельные углы подъема и др.), усилия на рабочих органах, размеры рабочей зоны, габаритные размеры машины и др.

К вспомогательным относят все остальные параметры, характеризующие, например, условия технического обслуживания, ремонта и перебазирования.

В пределах каждой функциональной группы машины объединяются по типоразмерам, характеризуемым единым главным параметром. Одному типоразмеру могут соответствовать несколько моделей, каждая из которых объединяет машины, имеющие идентичные параметры, конструктивные решения и изготовленные по единой рабочей документации. Так, например, типоразмером моделей роторных траншеекопателей ЭТР250, характеризуемым главным параметром — максимальной глубиной траншеи в 2,5 м, объединяются модели ЭТР253 и ЭТР254, отличающиеся как назначением, так и конструктивными решениями. Первая модель — ЭТР253 — предназначена для работы в районах с сезонным промерзанием грунтов. Вторая модель — ЭТР254 — способна разрабатывать грунты с промерзанием на всю глубину траншеи, включая вечномерзлые.

В технической документации каждую модель машины обозначают индексом, в котором в кодированной форме заключено полное название машины с ее главными параметрами. Например, в соответствии с индексацией кранов, выпускаемых заводами Мин- стройдормаша, индекс KC-8362XJI обозначает: кран стреловой самоходный (КС) грузоподъемностью 100 т (8 — восьмая размерная группа), пневмоколесный (3 — шифр ходового устройства) с гибкой (канатной) подвеской (6 — шифр гибкой подвески стрелового оборудования), второй модели (2), в северном исполнении (XJI). Существуют также другие системы индексации, как, например, приведенные выше для экскаваторов траншейных роторных (ЭТР).

2.3. Общая классификация строительных машин

Наиболее общим признаком классификации строительных машин является их назначение или виды выполняемых работ. По этому признаку классификация машин представляется иерархической схемой, на первом уровне которой все машины разбиты на следующие основные классы: транспортные, транспортирующие, погрузочно-разгрузочные, грузоподъемные, для земляных работ, для свайных работ, для дробления, сортировки и мойки каменных материалов, для приготовления, транспортирования бетонных смесей и растворов и уплотнения бетонной смеси, для отделочных работ, ручной механизированный инструмент и другие средства малой механизации. Каждый класс делится на группы (второй уровень), например строительные краны из класса грузоподъемных машин. Группы, в свою очередь, делятся на подгруппы или типы в зависимости от порядка иерархической схемы (третий уровень), например стреловые самоходные краны из группы строительных кранов и т.д. На предпоследнем уровне машины определенного типа делятся на типоразмеры, а на последнем — на модели (см., например расшифровку приведенного выше индекса стрелового самоходного крана КС-8362ХЛ).

Чем глубже иерархия машин, тем уже их специализация. Для сравнения по этому признаку вводят понятия универсальных и специальных машин. Так, траншейный роторный или цепной экскаватор, не способный выполнять другие земляные работы, кроме отрывки траншей, можно считать специальным по сравнению с одноковшовым экскаватором с рабочим оборудованием обратная лопата, способным отрывать любые выемки, включая траншеи. Специальные машины более производительны по сравнению с универсальными. Однако их применение эффективно только в случае выполнения больших объемов работ, поскольку в противном случае неизбежны простои, снижающие их годовую производительность.

В практике механизации строительного производства иногда возникает необходимость на базе уже существующей модели создать модификацию, более приспособленную к конкретным производственным условиям либо для выполнения работ по профилю базовой машины, но с измененными параметрами, например башенный кран с удлиненной башней или стрелой. В первом случае увеличивается высота подъема груза, а во втором — его вылет. Для таких модифицированных машин сохраняют наименование базовой машины с добавлением характеристики модифицированного исполнения.

Строительные машины классифицируют также по режиму рабочего процесса, по роду используемой энергии, а также по способности передвигаться и типу ходовых устройств.

По режиму рабочего процесса различают машины цикличного и непрерывного действия. Технологические операции машины цикличного действия выполняются последовательно, образуя в совокупности ее рабочий цикл, по завершении которого выдается одна порция продукции. Например, одноковшовый экскаватор отделяет грунт от массива, загружая его в ковш (операция копания грунта), переносит грунт в ковше к месту выгрузки (транспортная операция), выгружает в отвал или транспортное средство (операция выгрузки) и возвращает рабочее оборудование на позицию начала следующего рабочего цикла (заключительная операция рабочего цикла). За каждый рабочий цикл экскаватор выдает порцию продукции в объеме вместимости ковша.

Операции машин непрерывного действия совмещены во времени, а в пределах каждой операции строительный материал находится на разных этапах преобразования. Эти машины выдают продукцию непрерывно. Например, рабочий орган траншейного роторного экскаватора выполнен в виде вращающегося колеса с расположенными с одинаковым шагом по его периферии ковшами.

В процессе вращения ротора и его поступательного движения вместе с тягачом ковши поочередно заполняются отделяемым от массива грунтом (сравните с работой ковша одноковшового экскаватора), выносят его над уровнем траншеи и разгружают на ленточный конвейер, установленный поперек ротора, которым грунт непрерывно отбрасывается в сторону от траншеи. В процессе выполнения технологических операций копания и перемещения грунта к месту выгрузки в каждый момент времени ковши занимают различные положения в пространстве, а материал — загруженный в ковши грунт — находится на разных этапах его перемещения (преобразования). Машины непрерывного действия имеют более высокую производительность по сравнению с цикличными машинами, обусловленную совмещением технологических операций во времени, но являются обычно узко специализированными в то время как машины цикличного действия являются более универсальными.

Некоторые машины, в зависимости от вида выполняемых работ, могут работать как в цикличном, так и в непрерывном режимах. Например, бульдозер, оборудованный неповоротным в плане отвалом для послойной разработки грунта, работает в цикличном режиме, выдавая за каждый рабочий цикл продукцию в объеме накопленной перед отвалом призмы грунта. Тот же бульдозер, оборудованный поворотным в плане отвалом, на расчистке земляных или дорожных поверхностей от мусора, снега работает в непрерывном режиме.

По роду используемой энергии различают машины, работающие от собственного двигателя внутреннего сгорания (дизеля или карбюраторного двигателя), и от внешних источников с питанием от внешней сети (электрической, пневматической, реже гидравлической). Первые обладают автономностью, что предопределило их преимущественное использование при частых межобъектных передвижках, вторые — высокой готовностью к работе, но с ограниченной областью применения. Они используются в пределах объектов с большими объемами работ, рассчитанными на длительное время. Например, карьерные одноковшовые экскаваторы, применяемые на добыче песка, глины, гравия и других строительных материалов, питаются электрической энергией от внешнего источника.

От пневмосети питаются, в основном, ручные машины. Если сжатый воздух вырабатывается компрессором, спаренным с приводимой им в движение машиной, то последнюю вместе с компрессором называют агрегатом. В составе агрегата может быть несколько технологических машин.

По способности передвигаться различают машины стационарные и передвижные. Первые работают на одном постоянном месте. Это, прежде всего, машины предприятий стройиндустрии (дробильные, сортировочные, моечные, смесительные и другие машины и оборудование). Большинство строительных машин являются передвижными, оборудованными ходовыми устройствами, обеспечивающими им передвижение либо от собственной силовой установки (самоходные машины), либо буксируемые за другим транспортным средством (трактором, автомобилем, тягачом).

По типу ходовых устройств различают гусеничные, пневмоколес- ные, рельсоколесные и специальные машины. Гусеничные машины обладают высокой проходимостью, благодаря чему их используют преимущественно на объектах нулевого цикла и в условиях низкой несущей способности грунта какловерхности передвижения. Пневмоколесные машины имеют сравнитещ^^^фсйё сЩГОсти передвижения, что предопределило ijp один или несколько рабочих органов и рама (несущие конструкции). У передвижных машин имеется, кроме того, ходовое устройство, соединенное с рамой машины, называемой в ряде случаев шасси.

Преобразование строительных материалов названными машинами происходит в результате движения их рабочих органов, которое сообщается им от силовой установки через трансмиссию. Иногда конечное звено трансмиссии входит в состав сборочной единицы машины вместе с ее рабочим органом. Например, рабочим органом ленточного конвейера служит конвейерная лента, которая приводится в движение от приводного барабана, по существу являющегося конечным звеном трансмиссии, но входящего в состав собственно конвейера (без привода). В подобных случаях конечное звено трансмиссии называют исполнительным механизмом.

Движения рабочего органа могут быть простыми, как, например, вращение лопастного вала растворосмесителя при перемешивании компонентов приготовляемого строительного раствора, и сложными, как, например, движения ковша гидравлического одноковшового экскаватора на разных операциях экскава- ционного рабочего цикла (поворот ковша относительно неподвижной рукояти, поворот рукояти с фиксированным на ней ковшом, одновременный поворот ковша и рукояти и т.д.). Сложное движение рабочего органа есть результат сложения относительного (поворот ковша относительно рукояти) и переносного (поворот рукояти, стрелы, поворотной платформы) движений. Механизмы, обеспечивающие переносные движения, кинематически связаны с рабочим органом и по существу относятся к трансмиссии, но по указанной выше причине их принадлежности к одной с рабочим органом сборочной единице (в данном случае — группе сборочных единиц) они являются исполнительными механизмами. Таким образом, движение рабочему органу может передаваться непосредственно от силовой установки через трансмиссию или через исполнительные механизмы в форме переносных движений.

Примером машины с несколькими рабочими органами может служить траншейный роторный экскаватор, у которого землеройный рабочий орган — ротор приводится в движение от силовой установки через трансмиссию непосредственно, а конвейерная лента транспортирующего рабочего органа — отвалообразовате- ля, кроме того, через исполнительный механизм — приводной барабан.

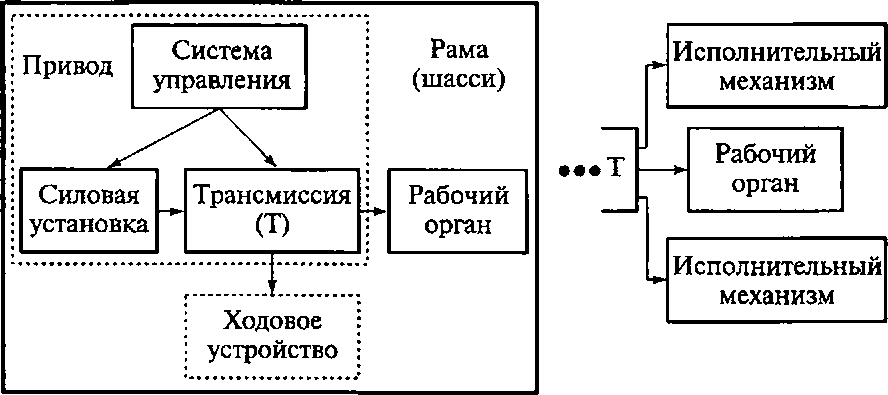

Для включения в действие машины и ее отдельных механизмов, включая силовую установку, а также для их остановки служит система управления. Структурные схемы машин приведены на рис. 2.1.

Транспортные машины, как правило, не имеют рабочих органов. Взаимодействующие с транспортируемым материалом кузова и платформы этих машин пассивны, а груз перемещается только за счет движения ходовых устройств (рис. 2.2).

Рис. 2.1. Структурная схема технологической, транспортирующей и грузоподъемной машин при передаче движения рабочему органу через трансмиссию непосредственно (а) и с помощью исполнительных механизмов (б)

Кроме перечисленных обязательных составных частей на машинах могут быть установлены дополнительные (вспомогательные) устройства, например, выносные опоры в конструкциях пневмоколесных кранов, экскаваторов и т. п.

Приводы строительных машин, включающие силовую установку, передаточные устройства и систему управления, а также ходовые устройства обладают конструктивной и функциональной общностью, что позволяет изучать их независимо от видов машин. Вопросы общего устройства и принципа действия этих составных частей машин рассмотрены в гл. 3 — 7.

2.5. Производительность строительной машины

Производительность является важнейшей выходной характеристикой строительной машины. Ее определяют количеством продукции, произведенной машиной в единицу времени. Различают расчетную (она же теоретическая или конструктивная), техническую и эксплуатационную производительность.

Под,расчетной (теоретической, конструктивной) производительностью Пр понимают производительность за 1 ч непрерывной работы при расчетных скоростях рабочих движений, расчетных нагрузках на рабочем органе и расчетных условиях работы. Для машин цикличного действия с порционной выдачей продукции

где Пр — расчетная производительность, м/ч, м 2 /ч, м 3 /ч, т/ч, шт./ч и т.п.;Q— расчетное количество продукции в одной порции, м, м 2 , м 3 , т, шт. и т.п.; — расчетная продолжительность рабочего цикла, с.

Для машин непрерывного действия

где F— расчетное количество продукции на 1 м длины ее потока, м/м, м 2 /м, м 3 /м, т/м, шт./м и т. п.;v — расчетная скорость потока, м/с.

Ходовое устройство

Рис. 2.2. Структурная схема транспортной машины

Расчетные скорости должны соответствовать максимальной мощности установленного на машине двигателя, расчетные нагрузки — нормальному режиму работы машины, а расчетные ус

ловия отражать наиболее характерные для данной машины условия работы. Теоретическую производительность рассчитывают на стадии разработки конструкторской документации на машину, используя для этого нормативные значения расчетных параметров и расчетных условий.

Для определения производительности машины в конкретных производственных условиях вводят две новые категории этого показателя — техническую и эксплуатационную производительность.

Под технической производительностью Пт понимают максимально возможную в данных производственных условиях производительность при непрерывной работе машины. Эту категорию производительности применяют, в основном, для оценки максимальных технологических возможностей машин при комплектовании комплектов и комплексов. В случае отсутствия данных, отражающих условия работы на конкретном объекте используют выработанные практикой и зафиксированные в нормативных документах коэффициенты, устанавливающие зависимость между расчетной и технической производительностью для различных производственных условий: кТ = Пт/ Пр.

Наконец, под эксплуатационной производительностью П3 понимают фактическую производительность машины в данных производственных условиях с учетом ее простоев и неполного использования ее технологических возможностей. Эту категорию производительности определяют как частное от деления фактического объема произведенной продукции на продолжительность нахождения машины на рабочей площадке (чистого времени работы машины, сложенного с временем всех простоев) Гобш (ч), в течение которого эта продукция производилась:

Эксплуатационную производительность обычно используют для взаиморасчетов заказчика с подрядчиками. Для анализа эффективности работы машины в конкретных производственных условиях пользуются коэффициентами использования машины во времени кв и использования технологической возможности (или технической производительности) машины кп:

где Ти — продолжительность чистой работы машины (за вычетом простоев), ч.

В качестве примера определим все перечисленные выше категории производительности и коэффициенты кт, кв и ки за смену для башенного крана грузоподъемностью 12 т при расчетной продолжительности рабочего цикла 60 с, если в течение смены (8 ч) он поднял грузы суммарной массой 800 т. Средняя продолжительность рабочего цикла в конкретных условиях составила 90 с, а суммарная продолжительность всех простоев — 3,5 ч.

Башенный кран является машиной цикличного действия, поэтому его расчетную производительность определим по формуле (2.1):

Пр= 3600 12/60 = 720 т/ч.

Техническая и эксплуатационная производительность соответственно:

Пт = 3600-12/90 = 480 т/ч; Пэ = 800/8 = 100 т/ч.

Коэффициенты можно определить следующим образом: ^ = 480 / 720 = 0,67; кв = (8 — 3,5)/8 = 0,56; к^ = 100/(480 • 0,56) = 0,37.

2.6. Общие требования к машинам, машинным комплектам и структуре парков машин

Общие требования к машинам, машинным комплектам и структуре парков машин вытекают из необходимости обеспечения высокой эффективности их использования в строительстве, т.е. получения наибольшей производительности при наименьших затратах. До начала 1990-х гг:, когда парки строительных машин управлений механизации комплектовались преимущественно на основе государственного распределения строительной техники, основным критерием для оценки указанной эффективности служили удельные приведенные затраты (1.1).

В последнее время отечественный рынок строительных машин пополнился машинами зарубежных производителей, вместе с которыми к нам импортировались новые тенденции во взаимоотношениях поставщиков с потребителями. Рыночная конкуренция заставила зарубежных поставщиков строительной техники вместе с машинами продавать серию услуг, включая предпродажную подготовку, снабжение запасными частями и гарантийное техническое обслуживание. В этих условиях прежний показатель — удельные приведенные затраты оказался недостаточным для оценки эффективности использования машин в строительном производстве. Методы оценки предлагаемых товаров и услуг относятся к компетенции менеджмента.

Требования, предъявляемые к подбору комплектов машин вытекают из определения понятия комплексной механизации. Решение этого вопроса непосредственно связано со структурой парка машин. Чем шире номенклатура типоразмеров основных видов машин, из которых могут создаваться комплекты, тем эффективнее могут решаться задачи комплексной механизации. В то же время расширение типоразмерных рядов этих машин ведет к уменьшению серийности их производства и соответственно к увеличению их стоимости. Рациональный набор типоразмеров выпускаемых машин определяют методами оптимизации.

К эксплуатационным свойствам, способствующим предотвращению аварийных ситуаций, относят: динамические и тормозные качества; устойчивость против опрокидывания и заносов; обзорность; обеспеченность сигнализацией и приборами для предупреждения возможных критических ситуаций, а также для взаимодействия с другими участниками сооружения объекта; надежность элементов, разрушение которых может привести к аварии; обеспеченность автоматическими устройствами безопасности и блокировки.

Эргономические свойства машины заключаются в соответствии ее конструкции гигиеническим условиям жизнедеятельности и работоспособности человека, его антропометрическим, физиологическим и психофизическим требованиям, нормированным действующими стандартами.

Антропометрические требования предполагают положение тела машиниста в кабине, близком к состоянию функционального покоя при равномерном распределении его веса по площади опорных поверхностей. При этом повышается точность и скорость его моторных действий, обеспечивается возможность длительной непрерывной работы без значительного утомления.

2.7. Техническая эксплуатация

Техническая эксплуатация строительных машин — это комплекс мероприятий, обеспечивающих поддержание машин в работоспособном состоянии, включающих их приемку и ввод в эксплуатацию, техническое обслуживание и ремонт, хранение и учет по эксплуатации.

Приемке подлежат машины новые, после ремонта или монтажа, а также машины, передаваемые одной организацией другой. При приемке проверяют наличие установленной документации — паспорта, технического описания и инструкции по эксплуатации, а для машин, находящихся под контролем органов Госгортехнад- зора, кроме того, также документации, устанавливаемой этими органами; комплектность машины, инструмента и запасных частей; техническое состояние машины путем осмотра и испытаний на холостом ходу и под нагрузкой. Машины, на которые распространяются требования Госгортехнадзора, при приемке и сдаче в эксплуатацию подвергаются полному техническому освидетельствованию, включающему статические и динамические испытания (см. подразд. 12.7).

Новые и капитально отремонтированные машины перед сдачей в эксплуатацию подвергаются эксплуатационной обкатке в режимах, устанавливаемых предприятием-изготовителем. По завершении обкатки выполняют все крепежные и контрольно-регулировочные работы, устраняют замеченные неисправности, заменяют смазку и эксплуатационные жидкости.

Для обеспечения работоспособного и исправного состояния строительных машин в течение всего их срока службы в плановом порядке проводят комплекс организационно-технических мероприятий, составляющих систему планово-предупредительного технического обслуживания и ремонтов (ППР). Система называется плановой потому, что все ее мероприятия выполняются по разработанному плану, а предупредительной потому, что входящие в нее мероприятия носят профилактический характер, т. е. направлены на предупреждение износа оборудования и внезапных выходов его из строя.

Основными документами системы ППР являются: техническая документация предприятий-изготовителей, обобщающие их рекомендации по техническому обслуживанию и ремонту и разработанные на их базе годовой план и месячные планы-графики технического обслуживания и ремонта машин. В составе мероприятий ППР различают техническое обслуживание, текущий ремонт и капитальный ремонт. Время работы от начала эксплуатации машины до первого капитального ремонта, измеренное в часах работы машины, называют межремонтным циклом, а число часов работы машины между одноименными техническими обслужива- ниями или ремонтами — периодичностью технических обслуживании и ремонтов. Периодичность проведения технических обслуживании и ремонтов определяется наработкой машины, измеряемой в часах.

Рекомендациями по организации технического обслуживания и ремонта строительных машин установлены нормы периодичности и число технических обслуживаний и ремонтов, их средняя трудоемкость и продолжительность. Так, для одноковшовых экскаваторов 4-й размерной группы продолжительность межремонтного цикла составляет 12000 ч. За это время экскаваторы проходят 72 технических обслуживания и семь текущих ремонтов с определенной для каждого из них периодичностью. Наиболее эффективно техническое обслуживание (кроме ежесменного) и ремонты проводить силами специализированных служб или предприятий. Специализированные службы (ремонтно-эксплуатационные базы) имеют участки диагностирования и специализированные посты и участки для ремонта гидропневмоаппаратуры и наиболее ответственных узлов машин — двигателей, коробок передач, редукторов, мостов и т.п. Техническое обслуживание на рабочем месте машины проводят с помощью мобильных средств — передвижных станций технического обслуживания, оснащенных необходимым, в том числе диагностическим, оборудованием и специализированным по типам машин.

Техническое обслуживание (ТО), проводимое в процессе эксплуатации машин, предупреждает появление неисправностей и отказов. Различают ТО ежесменное, периодическое (трех уровней — ТО-1, ТО-2 и ТО-3), сезонное, а также при хранении и транспортировании, при обкатке, перед началом эксплуатации.

Ежесменное ТО проводится машинистом строительной машины перед началом и в конце рабочей смены. В состав обслуживания входят работы по смазке машины, предусмотренные картой смазки, контрольный осмотр перед пуском в работу рабочих органов машины, ходовой части, системы управления, тормозов, приборов безопасности, освещения.

Периодичные, плановые ТО проводят через определенные промежутки времени, устанавливаемые предприятием-изготовителем. Они включают: очистку и мойку машины, осмотр и контроль состояния деталей, агрегатов, систем электро-, гидро- и пневмопривода, рабочего оборудования с целью выявления неисправностей и устранения обнаруженных дефектов, крепежные, контрольно-регулировочные и смазочные работы. При проведении ТО-1 в него включаются все работы ежесменного обслуживания (ЕО), при ТО-2 — все работы ТО-1, а работы ТО-3 совмещают с текущим ремонтом.

Сезонное ТО проводится два раза в год при подготовке машин к работе в период последующего сезона (летнего и зимнего). При сезонном ТО в системах машины (тормозной, охлаждения, смазки, гидропривода и др.) заменяют эксплуатационные масла и жидкости с промывкой систем, устанавливают или снимают утепления, дополнительные устройства для запуска двигателей и т.п.

При постановке машин на хранение их очищают и моют, окрашивают поврежденные участки, проводят очередное ТО, промывают гидравлическую и тормозную системы и заполняют их новыми эксплуатационными жидкостями, на подверженные коррозии металлические части наносят антикоррозионную смазку, защищают машину от атмосферных осадков. В процессе хранения проводят периодическое консервационное обслуживание.

Важное значение при ТО придается техническому диагностированию, проводимому с использованием специальных диагностических средств и заключающемуся в проверке исправности машины и (или) ее составных частей, поиске дефектов, сборе данных для прогнозирования остаточного ресурса или вероятности безотказной работы в межконтрольный период. По результатам диагностирования принимаются решения о возможности дальнейшей эксплуатации машины с назначенным ресурсом или о необходимости проведения текущего или капитального ремонта. Широкое применение технического диагностирования позволяет переходить от системы ППР к системе технического обслуживания и ремонта машин по потребности.

Ремонт машин проводят с целью поддержания и восстановления их исправного и работоспособного состояния путем устранения повреждений. Ремонт может быть текущим и капитальным. Различают также плановые, неплановые, аварийные и восстановительные ремонты.

Текущий ремонт выполняется в плановом порядке, а также по потребности согласно результатам диагностических осмотров. Его проводят в процессе эксплуатации строительных машин для обеспечения их работоспособного состояния до следующего капитального или текущего ремонта.

Текущий ремонт состоит в замене или восстановлении узлов и агрегатов (кроме базовых) с частичной разборкой машины и проведении регулировочных работ. При этом выполняются все виды работ по ТО. Ремонтные работы включают также сварку, слесарные и станочные работы, нанесение наплавок на изношенные поверхности деталей.

Основной метод текущего ремонта — агрегатный, при котором неисправные сборочные единицы заменяют новыми или восстановленными в стационарных условиях. Таким образом, при агрегатном ремонте на машине выполняют только демонтаж требующих ремонта сборочных единиц, монтаж и регулировочные работы, благодаря чему сокращается время пребывания машины в ремонте. Агрегатный ремонт требует наличия оборотных агрегатов (обменного фонда) в соответствии с их потребностью при эксплуатации парка машин. Обменный фонд создается за счет покупки, изготовления и сборки новых и восстановления старых узлов и агрегатов.

Капитальный ремонт проводится для восстановления работоспособного состояния строительных машин и их отдельных узлов с заменой или восстановлением агрегатов, включая базовые. Капитальный ремонт предусматривает восстановление технико-экономических параметров машин и проводится на специализированных заводах или базах механизации. Основанием для его проведения являются следующие признаки: повреждение базового узла (детали) — станины, рамы, несущего кузова, устранимое только путем полной разборки машины; необходимость замены двух и более сложных агрегатов — двигателя, сложных редукторов, коробок перемены передач и др. Различают обезличенный (агрегатный — см. выше) и необезличенный капитальные ремонты. При необезличенном ремонте отремонтированные узлы и детали устанавливают на ту же машину.

2.8. Исторические сведения о развитии строительных машин

Практическое применение строительных машин можно отнести к началу XIX в., когда была создана паровая машина. Одной из первых землеройных машин была многоковшовая землечерпалка с двигателем мощностью 15 л.с. (11 кВт), построенная Ижорским заводом в 1812 г. под руководством инженера А. Бетанкура. Впоследствии завод построил еще две такие землечерпалки, успешно работавшие на углублении гаваней. За рубежом подобные землечерпалки появились только в 1830 г. Паровые землечерпалки были в 14 раз производительнее, чем землечерпалки с ручным или конным приводом.

В 1836 г. механик Отис (США) изобрел паровой экскаватор с ковшом вместимостью 1,14 м 3 при мощности 15 л. с. на рельсовом ходу без привода. Его производительность составила 30. 80 м 3 /ч, что в 1,5 —2 раза меньше производительности современного канатного экскаватора с ковшом такой же вместимости. Экскаваторы Отиса успешно работали на строительстве железной дороги Санкт-Петербург—Москва, а впоследствии на добыче руды на Урале.

В начале XIX в. появились копры для забивки свай с чугунными бабами массой до 400 кг, поднимаемые канатами вручную, конной тягой или водяным колесом. На строительстве железной дороги Санкт-Петербург — Москва работали свайные подвесные молоты с приводом от паровых лебедок. Первый отечественный паровой молот был построен в 1869 г.

Первый колесный скрепер с конной тягой появился в XVIII в. Во второй половине XIX в. на земляных работах использовались конные совко- вообразные скреперы-волокуши вместимостью 0,1 . 0,3 м 3 , а также колесные скреперы с ковшами 0,2. 0,3 м 3 .

Еще в 1850-х гг. в России выравнивали дороги бревнами, которые волочились конной тягой. В 1870-х гг. в США появились первые грейдеры с подвешенным к телеге ножом-отвалом. Впоследствии телега была заменена металлической рамой на колесах и усовершенствована некоторыми механизмами.

Еще 2. 3 тыс. лет до н. э. на дорожных работах применялись каменные катки с ручной тягой. Во второй половине XIX в. тяга была заменена на конную, а затем каменные катки были заменены металлическими. В конце XIX в. на Коломенском заводе началось производство паровых катков массой 10 т при мощности 15. 25 л.с. (11. 18,4 кВт).

В 1970-е гг. появились грейдер-элеваторы с конной тягой производительностью до 100 м 3 , которые использовались на дорожных работах.

Со второй половины XIX в. для дробления щебня в дорожном строительстве начали применять щековые дробилки. Первые смесительные машины с деревянным барабаном и ручным приводом появились в середине XIX в. В дальнейшем ручной привод был заменен конным, а деревянные барабаны — железными, еще позже они были переведены на паровой привод. С конца XIX в. начали использовать пневматические трамбовки для уплотнения бетонной смеси взамен деревянных.

Первые простые машины создавались для выполнения наиболее тяжелых и трудоемких работ, где требовались очень большие рабочие усилия. Идеи сложных машин — землечерпалок, экскаваторов с элементами подъемных устройств появились в средние века. Однако для их реализации потребовались большие сроки. Так, от создания эскиза грейфера Леонардо да Винчи (1500 г.) до постройки грейферного механизма землечерпалки прошло 225 лет, от изобретения того же автора цепной землечерпалки до первой такой машины с конным приводом — более 200 лет, а до цепной паровой землечерпалки — более 300 лет.

Первая эпоха создания машин с ручным, конным, водяным и ветровым приводами длилась до XIX в., после чего, с изобретением паровой машины, наступила вторая эпоха, длившаяся менее столетия. Она совпала с бурным развитием постройки железных дорог, которое создало благоприятные условия для применения паровых экскаваторов мощностью до 1000 л. с. (735 кВт), массой до 500 т на рельсовом ходу. Следующим решающим фактором в развитии строительных машин стало освоение в начале XX в. гусеничного, а затем пневмоколесного хода.

В 1920-е гг. начался третий этап развития строительных машин, сопровождавшийся увеличением их мощности, повышением производительности, снижением энергоемкости и материалоемкости, применением более совершенных видов привода и управления, созданием сменного рабочего оборудования для различных условий и видов работ. Начало XX столетия знаменуется заменой на строительных машинах парового привода двигателями внутреннего сгорания в широких масштабах. Началось внедрение индивидуального электрического и гидравлического приводов, а также современных систем управления.

В развитии строительных машин отмечаются следующие тенденции: при создании большинства машин использовался принцип подобия ручным рабочим процессам; первые машины были целиком или частично деревянными, только в конце XIX в. железо вытеснило дерево из всех несущих конструкций машин; ручной, конный, ветряной и водяной приводы были заменены более прогрессивным паровым приводом с одновременным повышением его мощности (от 14. 15 л.с. в середине XIX в. до 800 л.с. к концу XIX в.); неприводные ходовые устройства из деревянных катков и колес были последовательно заменены гусеничным и пневмоко- лесным приводным ходом; внедрение прогрессивных видов привода (двигателей внутреннего сгорания, электро- и гидропривода), а также современных систем управления на основе достижений науки и техники способствовало дальнейшему совершенствованию конструкций строительных машин, снижению их энергоемкости и материалоемкости, созданию комфортных условий для обслуживающего машину персонала.

2.9. Пути развития и повышения качества строительных машин и оборудования

Основной и первостепенной задачей, стоящей перед создателями и производителями строительных машин и оборудования в нашей стране на ближайшие десятилетия, будет повышение их качества и конкурентоспособности на мировом рынке. Следует ожидать, что дальнейшее развитие приводов будет идти по пути улучшения их качественных показателей с целью повышения КПД, долговечности и надежности, снижения материалоемкости, более полной автоматизации систем управления приводами и работой машин в целом за счет поиска и применения новых более прочных и износостойких материалов, новых технологий упрочнения деталей и особенно поверхностей трения, подверженных быстрому износу, а также новых технологий изготовления, обеспечивающих высокую точность изделий.

Можно ожидать, что уже в ближайшие 15. 20 лет долговечность применяемых в строительных машинах двигателей внутреннего сгорания, гидронасосов, гидродвигателей и гидроаппаратуры может быть повышена в 1,7—2 раза, а их габаритные размеры и удельная материалоемкость снижены не менее чем на 30. 40 %; на 20. 25 % снизится также расход топлива.

В качестве силовых установок для стационарных и малоподвижных строительных машин и оборудования будут оставаться электродвигатели. Однако их электроприводы в целом претерпят серьезные качественные изменения в сторону уменьшения материалоемкости и увеличения долговечности, надежности и коэффициента полезного действия за счет широкого применения новых высококачественных изоляционных, проводниковых и других материалов, а также более высоких технологий их изготовления.

Наибольшей эффективности в области совершенствования приводов строительных машин и оборудования в текущем столетии можно ожидать от автоматизации систем их управления, которая будет развиваться в направлении разработки и внедрения более совершенных автоматизированных эргатических (человеко-опера- торных), жестких автоматических неадаптивных и адаптивных микропроцессорных систем управления. По-видимому, внедрение двух последних видов систем управления станет доминирующим. Функции машинистов строительных машин будут постепенно сводиться к функциям операторов, подобных работе пилотов современных летательных аппаратов, диспетчеров тепловых и атомных энергетических установок. Это потребует подготовки новых кадров машинистов-операторов со среднетехническим и высшим образованием. Конкурентоспособность строительных машин и оборудования в первую очередь будет обеспечиваться современными пультами управления, включающими дисплейные системы информации от большого числа контролируемых параметров, обеспечивающих безопасную работу машин, диагностирование технического состояния их основных агрегатов и узлов, наработку, учет их производительности и др.

Также основными направлениями повышения качества строительных машин и оборудования будут оптимизация существующих конструкций и поиски новых решений их рабочего оборудования и рабочих органов, благодаря чему энергоемкость рабочих процессов может быть снижена на 40. 50 % с одновременным повышением долговечности рабочих органов не менее чем в 2—2,5 раза.

В части несущих (рамных) конструкций, а также металлоконструкций рабочего оборудования строительных машин следует ожидать уменьшения их массы за счет применения сталей с высоким пределом прочности, оптимизации и создания конструкций из равнопрочных элементов, внедрения автоматической сварки с дополнительной технологической обработкой.

В качестве самоходных машин для изготовления на их базе строительных машин (экскаваторов, кранов и др.) будут применяться специальные пневмоколесные шасси большой грузоподъемности с высокими транспортными скоростями. В качестве гусеничных движителей преимущественное распространение получат движители тракторного типа.

Задачи по улучшению социальной приспособленности строительных машин и оборудования станут одними из важнейших и окажут существенное влияние на конкурентоспособность строительной техники.

В русле стремительного развития средств автоматизации в ближайшие годы будут решаться задачи по созданию роботизированных комплексов машин как для выполнения определенных видов строительных работ, так и для возведения зданий и сооружений в целом.

Источник: topuch.ru