Направления использования пористых материалов: Автомобильная промышленность, Аккумуляторная промышленность, Биотехнологии и здравоохранение, Керамика, Химическая промышленность, Фильтры и мембраны, Пищевая промышленность, Углеводородная промышленность, Геотекстильная промышленность, Производство средств личной гигиены, Производство ваты, Бумажная промышленность, Фармакологическая промышленность, Металлургическая промышленность, Текстильная промышленность и другие.

1) Легкие бетоны: Это бетонысо средней плотностью 500-1800 кг/м З

отличающихся высокой пористостью.

а) По способу создания искусственной пористости легкие бетоны делят на:

· бетоны с легкими пористыми заполнителями;

· Крупнопористые (беспесчаные) бетоны, изготовляемые с применением однофракционного плотного или пористого крупного заполнителя без песка;

· ячеистые бетоны, в структуре которых имеются искусственно созданные ячейки, заменяющие зерна заполнителей.

б) По назначению легкие бетоны делят на:

Видеоурок по дисциплине «Строительные материалы» преподаватель Нигматулина Ю.Е.

· теплоизоляционные, основное назначение которых — обеспечить необходимое термическое сопротивление ограждающей конструкции (средняя плотность их — менее 500 кг/м З );

· конструктивные, предназначенные воспринимать значительные нагрузки в зданиях и сооружениях, средняя плотность их 1400—1800 кг/м З ;

· конструктивно- теплоизоляционные со средней плотностью 500—1400 кг/м З .

Легкие бетоны с пористыми заполнителями:Их свойства определяются во многом свойствами заполнителей. У пористых заполнителей низкая средняя плотность (менее 1000 кг/м З ), а их прочность меньше прочности бетона. Они способны поглощать много воды. Все это приводит к тому, что прочность легких бетонов зависит от марки цемента и его количества.

Бетонные смеси на пористом заполнителе из-за шероховатой поверхности и небольшой плотности его зерен имеют пониженную удобоукладываемость и требуют эффективных методов уплотнения.

При плотности ниже, чем плотность кирпича, бетоны на пористых заполнителях достаточно прочные и морозостойкие, поэтому при одинаковой теплопроводности толщина стен жилых зданий из легкого бетона может быть значительно меньше.

Ячеистые бетоны на 80—85 % по объему состоят из замкнутых пор (ячеек) размером 0,5—2 мм, играющих роль заполнителя.

Ячеистые бетоны по способу получения называют пенобетон и газобетон.

| рис. 5. Макроструктура ячеистого бетона |

| Пенобетон Для его получения тесто из вяжущего материала и воды смешивают с заранее приготовленной устойчивой пеной, полученной при интенсивном перемешивании воды с пенообразующей добавкой. |

| Газобетон Его получают, добавляя к смеси вяжущего материала с водой газообразователь (обычно алюминиевую пудру). В щелочной среде вяжущего материала при взаимодействии алюминия с водой выделяется водород, вспучивающий массу. |

14.1 Строительные материалы | Химия вокруг нас

Ячеистые бетоны из-за высокой пористости характеризуются повышенным водопоглощением и соответственно низкой морозостойкостью. Однако из них изготовляют стеновые блоки и панели, поверхность которых защищают от действия воды (применяют окраску, декоративно-защитные покрытия). Эффективно применять ячеистые бетоны в слоистых конструкциях в качестве внутреннего теплоизоляционного слоя.

2) Пеностекло:Пеностекло представляет собой пористый материал, в котором мелкие газовые поры размером 0,1 -5 мм образуются в связи с добавками к стеклу различных газообразователей.

а) Исходное сырьё: стеклянный порошок, получаемый измельчением стекольного боя или специального низкосортного стекла, которое варится в небольших ванных печах и гранулируется охлаждением струи стекломассы в воде.

б) Производство пеностекла: Пеностекло обычно получают по порошковому методу. Порошок стекла и газообразователь измельчаются и перемешиваются в шаровой мельнице и вибромельнице. В качестве газообразователя при производстве теплоизоляционного пеностекла применяют антрацит, кокс, ламповую сажу, древесный уголь. Количество добавляемых газообразователей 1-2%.

Получить необходимую структуру пор можно изменяя следующие технологические параметры: количество и вид газообразователя, размеры зерна порошка стекла и газообразователя, а также температурный режим вспенивания. ρпеностекла=150—250 кг/м З .

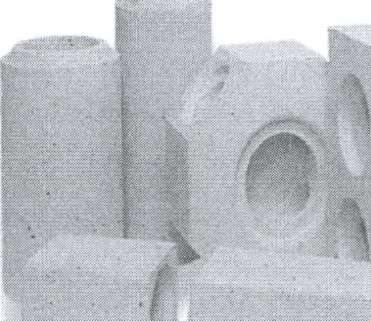

| рис. 6. Изделия из пеностекла. |

в) Назначение изделий: Благодаря тепло- и морозостойкости, а также химической стойкости пеностекло нашло применение в строительстве в качестве утеплителя стен и перекрытий, а также для теплоизоляции оборудования.

3) Керамические материалы:

Керамика это поликристаллический материал, получаемый спеканием неметаллических порошков природного или искусственного происхождения. В данное время керамика является третьим промышленным материалом после металлов и пластмасс.

| К |

| П |

| рис. 7. Влияние пористости керамики (П) на её прочность (К) в относительных единицах. |

Керамические материалы отличаются от металлических и полимерных следующими свойствами: многофункциональностью, доступностью сырья, низкой энергоемкостью производства, высокой коррозионной стойкостью и устойчивостью к радиационному воздействию, биологической совместимостью, низкой плотностью. По сравнению с другими пористыми материалами керамики обладают хорошей герметичностью.

Пористые керамические материалы применяют в качестве теплоизоляторов (футеровки), и фильтрующих элементов.

Как правило пористые неметаллические материалы и изделия имеют следующие недостатки — малая прочность, хрупкость, неустойчивость при вибрационных нагрузках.

4) Пористые фильтрующие элементы:

Использование пористых материалов для работы в жидких и газовых средах позволяет уменьшить ограничения, связанные с низкой диффузией реагентов. В системах с проточными пористыми электродами без применения специальных селективных мембран и диафрагм могут быть разделены электродные продукты, продукты абсорбции и десорбции отсасыванием их через поры.

Вследствие высокой пористости такие материалы имеют хорошую проницаемость для жидкостей и газов при достаточно тонкой фильтрации (до 30 мкм). Эти материалы легко регенерируются и при этом почти полностью восстанавливают свои первоначальные свойства. Они не засоряют фильтрующиеся жидкости или газы материалами фильтра.

Технология изготовления металлических пористых элементов зависит от их формы и размеров. Фильтры небольших размеров изготавливают спеканием свободно засыпанного порошка. Для более крупных фильтров применяют холодное прессование и последующее спекание. Для получения тонких пористых лент применяют прокатку.

В технике наибольшее распространение получили фильтры из коррозионно-стойкой стали, бронзы, сплавов никеля и титана.

Применение порошковых материалов увеличивает срок службы насосов, двигателей и других агрегатов, работающих на очищенных жидкостях.

Источник: infopedia.su

Материалы с пористой структурой

Основные параметры, ряд полезных характеристик и механические свойства пористого материала. Методы исследования структуры и модели среды пористого тела и классификации пористых материалов, а также пористые неметаллические материалы и изделия из них.

| Рубрика | Химия |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 11.02.2014 |

| Размер файла | 1,6 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ им Р.Е. Алексеева

Кафедра материаловедения и новых материалов

ТЕМА: Материалы с пористой структурой

студент гр.09-ММ Гаврин В. С.

преподаватель Бетина Т.А.

Содержание

Основные параметры пористого материала

1) Пористость (3 вида пор)

2) коэффициент размера пор

3) коэффициент извилистости поровых каналов

5) Механические свойства

Методы исследования структуры пористого тела

1) Макро и микроскопия шлифа

2) Амперометрический метод исследования

3) Общий метод изучения структуры

Модели пористых сред

1) Глобулярная модель (или модель упрощённых сфер

2) Капиллярная модель:

3) Модели пористой структуры материала из волокон

Классификации пористых материалов

1) Классификация традиционная (по рекомендации ИЮПАК)

2) Классификация материалов по извилистости пористой структуры

Пористые неметаллические материалы и изделия из них

1) Легкие бетоны

4) Пористые фильтрующие элементы

5) Фрикционные порошковые материалы

6) Пористые углеродные материалы, сибунит

Введение

Пористые материалы, имеющие сквозные поровые каналы и способные пропускать через эти каналы жидкие и газообразные вещества при создании некоторого градиента (перепада) давлений, используются в фильтровальных устройствах для очистки разнообразных жидкостей и газов от механических примесей (смесителях, диспергаторах и др.). К ним относятся материалы из порошков металлов, керамики, полимеров, тканые и вязаные металлические сетки, ткани из искусственных и натуральных волокон, войлок из неметаллических волокон и другие.

Важной особенностью порошковых материалов является возможность создания разнообразных, заранее проектируемых структур пор, от чего зависит работоспособность и области, применения этих материалов. Пористые материалы имеют ряд полезных характеристик:

· Они являются устойчивыми против коррозии, что позволяет использовать из в химически агрессивных средах.

· Могут работать в широком диапазоне температур (в зависимости от рода материала). Благодаря чему получили применение в качестве теплоизоляторов.

· Способны пропускать через поровые каналы жидкие и газообразные вещества при создании некоторого градиента (перепада) давлений, а так же допускают многократную регенерацию, в следствии чего используются в качестве фильтров,

· Легко подвергаются механической обработке и сварке, что облегчает технологию изготовления готовой продукции.

· Обладают высокой тепло- и электропроводностью.

· Высокие демпфирующие характеристики, из за чего пористые материалы нашли широкое применение в строительстве.

Основные параметры пористого тела

1) Пористость: это отношение объема пор к полному объему физического тела. П= Vn / V, где Vn — суммарный оьъём пор. Она может быть открытой, сообщающейся с внешними пространством, и закрытой, изолированной. Пористость является интегральной характеристикой пористого тела.

Пористость так же можно определить заполнив внтренние пустоты материала жидкостью, тогда П= (mн — m)/(ржV), где mн- масса насыщенного жидкостью материала, а рж — плотность жидкости.

Поры в материалах разделяют на три вида:

а) открытые (пористость ПО):открытая пора сообщается с поверхностями пористого тела и участвует в фильтрации жидкости или газа при наличии градиента давления на пористом теле,

б) Тупиковые (пористость ПТ): Часть пор соединяется только с одной поверхностью пористого тела, образуя тупиковую пористость. Тупиковые поры при фильтрации частично заполняются жидкостью, но не влияют на проницаемость пористого материала.

в) Закрытые (пористость ПЗ): Закрытая пора не сообщается с поверхностью пористого тела и не участвует в фильтрации жидкости или газа.

Общая пористость тела слагается из этих трех видов пористости:

П =ПО + ПЗ + ПТ. Закрытая пора не сообщается с поверхностью пористого тела и не участвует в фильтрации жидкости или газа. Закрытые и тупиковые поры образуются в результате пластической деформации частиц порошка при высоких давлениях прессования, а также из-за наличия внутренней пористости частиц.

2) Коэффициент размера пор (распределение пор по размерам): Это отношение максимального D к среднему d размеру пор. Поровые каналы существенно различаются по размерам. Распределении поровых каналов по размерам происходит по закону нормального распределения Гаусса показанному на рисунке (1).

На горизонтальной оси откладываются размер пор, а вертикальная ось указывает количество пор данного размера в процентах.

рис. 1. Зависимость количества пор от их размера

На рисунке 2 изображены Диапазоны значений пористости и размеров пор пористых материалов.

Область 1: размеры пор порошковых материалов.

Область 2: размеры пор Волокнистых материалов.

Область 1: размеры пор ячеистых материалов.

рис. 2. Диапазоны значений пористости dn= мкм

3) Коэффициент извилистости сквозных поровых каналов а: Минимальная длина поровых линий в порах всегда равна или больше толщины пористого тела в направлении фильтрации среды. Коэффициент извилистости характеризует возрастание длины поровых каналов l по сравнению с толщиной пористого тела h : а = l/h.

У пористых материалов из металлических порошков при пористости 25. 38% коэффициент извилистости составляет ~ 2..2,5. Геометрическая форма поровых каналов сложная и изменяется в зависимости от условий формирования пористого материала и достигаемой пористости тела.

4) Просвет: это доля площади сечения пористого материала, приходящаяся на пустоты. Часто полагают, что пористость и просвет пористого материала численно равны. Основным методом определения величины просвета является исследование шлифов или микрофотографий поверхности материалов. Этот метод часто используют и для определения пористости материалов с анизотропной структурой.

5) Механические свойства: поры в упругой среде являются концентраторами напряжений. При деформации пористого тела поры являются серьёзным препятствием для движения дислокаций. В случае больших пластических деформаций поры изменяют свой объем.

Предел прочности уb при растяжении тел с пористой структурой может быть определён по формуле Е. Рышкевича:

где у0 — предел прочности беспористого материала. П- пористость.

Для пористых листов с П=10…45% из порошков никеля сплава Х20Н80 и титана b соответственно равна 5; 6,5; 7. Численное значение b растёт с уменьшением пластичности и является интегральным показателем хрупкости материалов с пористой структурой.

Методы исследования структуры пористого тела

1) Макро и микроскопия шлифа позволяет определить:

а) Извилистость пористого тела из геометрических соображений (для пористых структур с относительно несложным строением порового пространства). пористый материал неметаллический изделие

б) Просвет пористого тела. Этот метод часто используют и для определения пористости материалов с анизотропной структурой, так как именно у таких материалов просвет может не совпадать с пористостью.

2) Амперометрический метод исследования. Извилистость пористого тела можно определить по результатам измерения электрического сопротивления электропроводной жидкости, заполняющей поры неэлектропроводного материала.

3) Общий метод изучения структуры порового пространства заключается в наполнении пор жидким веществом. После отвердения этого вещества и удаления основного материала (растворением, травлением и т.п.) остается твердая губка, точно воспроизводящая поровое пространство. Исследуя эту губку, можно определить форму и размеры пор, шероховатость их поверхности и некоторые другие параметры порового пространства.

— Достоинство метода в том, что с его помощью можно определить многие характеристики порового пространства (пористость, извилистость, шероховатость и площадь поверхности пор, их распределение по размерам).

— Недостаток метода заключается в его трудоёмкости, а так же в том, что он не отображает закрытые поры.

Модели пористых сред

Математическое описание внутренней поровой структуры пористых сред и материалов проводится с помощью моделей пористых физических тел. Распространены два различных подхода к описанию пористой структуры внутренних паровых каналов физических тел из порошкообразных веществ, оперирующие или с частицами скелета тела (1), или рассматривающие размеры и форму поровых каналов (2).

1) Глобулярные модели пористых сред (или модель упрощённых сфер): В случае модели пористой структуры, при которой физические тела представляются как состоящие из сферических упорядоченно упакованных частиц, оперируют с этими частицами, образующими скелет пористого тела. Такие модели называют глобулярными, моделями уложенных сфер или зернистых материалов. Глобулярные модели относят к первому типу моделей, рассматривающих частицы скелета тела.

При упрощении реальной пористой среды получаемую глобулярную модель называют фиктивной пористой средой. У таких сред величина пористости предопределяется видом упаковки сферических частиц. Максимальную пористость, равную 47,6%, имеет фиктивная среда в случае кубической упаковки шаров. Для наиболее плотной ромбоэдрической упаковки пористость составляет 26%.

Величина пористости выражается формулой: П=Vпор / (Vзёрен +Vпор). В глобулярных моделях пористых тел поровые каналы представляют собой полости между сферическими частицами, сообщающиеся между собой суженными перешейками («бутылкообразные» порошковые каналы). У таких пористых сред, полученных из сферических частиц одного размера, средний размер пор d можно вычислить по формуле Козени:

где dr ср- средний размер частиц порошка, определенный по следующему выражению:

где — нижний и верхний пределы размера порошка данной фракции.

2) Капиллярная модель: Простейшая модель рассматривающая форму и размеры поровых каналов это модель идеальной пористой структуры.

то модель пористого тела, имеющего прямые параллельные цилиндрические капилляры (трубки), расположенные перпендикулярно одной из поверхностей тела, а=1. Модель идеальной пористой структуры и реальная пористая структура представлены на рисунках 3 и 4 соответственно.

рис. 3. идеальная пористой структуры

рис.4. реальная пористая структура

В этой модели диаметр круглой трубки, которая моделирует пору, считается размером пор. Так как в этом случае d = D, то коэффициент однородности по размеру пор равен единице (Kd= D/d = 1). Реальные пористые тела имеют извилистые поровые каналы различного размера, пересекающиеся между собой. С учетом этого для приближения предлагаемых моделей к реальным пористым средам разработаны различные модификации исходной капиллярной модели из прямых параллельных цилиндрических капилляров.

Разновидности капиллярных моделей

1. Модель, по которой капилляры представляются как извилистые цилиндрические трубки с некоторым коэффициентом извилистости «а».

2. Модель, по которой пористое тело имеет два типа пор: широкие и узкие. Широкие поры между собой не пересекаются, они могут пересекаться с узкими порами.

3. Модель серийного типа: имеются непересекающиеся поры кругового сечения, каждая из которых состоит из последовательного расположения цилиндрических звеньев. Радиус и длина каждого звена есть случайные величины, распределенные по некоторому закону.

4. Решетчатая модель: имеется пространственная решетка из взаимно пересекающихся пор различных диаметров, расположенных в случайном порядке.

5. Модель ветвящихся пор переменного сечения. Пористая среда представляет систему расположенных случайным образом пересекающихся каналов с непрерывно меняющимся радиусом. Пересечение поровых каналов принято таким образом, что в одной точке могут сходиться не более трех ветвей, т.е. каждый поровой канал может разветвляться на два других канала. Параметрами пористой среды в этой модели являются плотность распределения поровых каналов по радиусам и коэффициент извилистости поровых каналов.

Та или иная модель пористой среды имеет ограниченное применение.

3) Модели пористой структуры материала из волокон

Простейшая модель представляется в виде сочетания пластин из чередующихся разнородных компонентов (материала волокон и воздуха), ориентированных параллельно и перпендикулярно потоку тепла (модель для расчета теплопроводности пористых тел).

Другой разновидностью является модель с взаимопроникающими компонентами, отличительной чертой которых является непрерывная протяженность обоих компонентов: волокон и среды, заполняющей поры (воздуха, жидкостей и.т.д.).

Для пористых теплопроводящих тканых сетчатых материалов предложена модель из набора брусьев и введено допущение, что все волокна расположены в плоскости, перпендикулярной тепловому потоку, и пересекаются под прямыми углами.

Классификации пористых материалов

1) Классификация традиционная (по рекомендации ИЮПАК)

По этой классификации все пористые материалы разделяются на группы по размерам пор.

Происхождение этой классификации в основном обязано выделению области пор, в которых происходит (и может быть измерена) капиллярная конденсация, вследствие которой на изотермах наблюдается характерный гистерезис. Эта область названа мезопорами

а) Микропоры. Размеры < 2нм.

б) Мезопоры. Размеры от 2 до 50 нм (Есть капиллярная конденсация).

в) Макропоры. Размеры > 50.

2) Классификация материалов по извилистости пористой структуры.

• а= 1,0. 1,5 — Неоднородные с преимущественной ориентацией поровых каналов перпендикулярно поверхности тела;

• а=2,5. 4,0-Неоднородные с преимущественной ориентацией поровых каналов вдоль поверхности тела;

Спеченные пористые материалы часто относятся к однородным по ориентации пор. С увеличением пористости до 44. 46% у пористых листовых материалов из порошка стали 08Х12Н15 крупных фракций коэффициент извилистости поровых каналов возрастает до 3,6. 3,8.

У пористого сетчатого материала из никелевой сетки после спекания при холодной прокатке, коэффициент извилистости поровых каналов увеличивается до 4,5. 5,6, т.е. материал становится особо неоднородным по ориентации паровых каналов.

Пористые неметаллические материалы и изделия из них

Направления использования пористых материалов: Автомобильная промышленность, Аккумуляторная промышленность, Биотехнологии и здравоохранение, Керамика, Химическая промышленность, Фильтры и мембраны, Пищевая промышленность, Углеводородная промышленность, Геотекстильная промышленность, Производство средств личной гигиены, Производство ваты, Бумажная промышленность, Фармакологическая промышленность, Металлургическая промышленность, Текстильная промышленность и другие.

1) Легкие бетоны: Это бетоны со средней плотностью 500-1800 кг/м З отличающихся высокой пористостью.

а) По способу создания искусственной пористости легкие бетоны делят на:

· бетоны с легкими пористыми заполнителями;

· Крупнопористые (беспесчаные) бетоны, изготовляемые с применением однофракционного плотного или пористого крупного заполнителя без песка;

· ячеистые бетоны, в структуре которых имеются искусственно созданные ячейки, заменяющие зерна заполнителей.

б) По назначению легкие бетоны делят на:

· теплоизоляционные, основное назначение которых — обеспечить необходимое термическое сопротивление ограждающей конструкции (средняя плотность их — менее 500 кг/м З );

· конструктивные, предназначенные воспринимать значительные нагрузки в зданиях и сооружениях, средняя плотность их 1400—1800 кг/м З ;

· конструктивно- теплоизоляционные со средней плотностью 500—1400 кг/м З .

Легкие бетоны с пористыми заполнителями: Их свойства определяются во многом свойствами заполнителей. У пористых заполнителей низкая средняя плотность (менее 1000 кг/м З ), а их прочность меньше прочности бетона. Они способны поглощать много воды. Все это приводит к тому, что прочность легких бетонов зависит от марки цемента и его количества.

Бетонные смеси на пористом заполнителе из-за шероховатой поверхности и небольшой плотности его зерен имеют пониженную удобоукладываемость и требуют эффективных методов уплотнения.

При плотности ниже, чем плотность кирпича, бетоны на пористых заполнителях достаточно прочные и морозостойкие, поэтому при одинаковой теплопроводности толщина стен жилых зданий из легкого бетона может быть значительно меньше.

Ячеистые бетоны на 80—85 % по объему состоят из замкнутых пор (ячеек) размером 0,5—2 мм, играющих роль заполнителя.

Ячеистые бетоны по способу получения называют пенобетон и газобетон.

Его получают, добавляя к смеси вяжущего материала с водой газообразователь (обычно алюминиевую пудру). В щелочной среде вяжущего материала при взаимодействии алюминия с водой выделяется водород, вспучивающий массу.

Для его получения тесто из вяжущего материала и воды смешивают с заранее приготовленной устойчивой пеной, полученной при интенсивном перемешивании воды с пенообразующей добавкой.

рис. 5. Макроструктура ячеистого бетона

Ячеистые бетоны из-за высокой пористости характеризуются повышенным водопоглощением и соответственно низкой морозостойкостью. Однако из них изготовляют стеновые блоки и панели, поверхность которых защищают от действия воды (применяют окраску, декоративно-защитные покрытия). Эффективно применять ячеистые бетоны в слоистых конструкциях в качестве внутреннего теплоизоляционного слоя.

2) Пеностекло: Пеностекло представляет собой пористый материал, в котором мелкие газовые поры размером 0,1 -5 мм образуются в связи с добавками к стеклу различных газообразователей.

а) Исходное сырьё: стеклянный порошок, получаемый измельчением стекольного боя или специального низкосортного стекла, которое варится в небольших ванных печах и гранулируется охлаждением струи стекломассы в воде.

б) Производство пеностекла: Пеностекло обычно получают по порошковому методу. Порошок стекла и газообразователь измельчаются и перемешиваются в шаровой мельнице и вибромельнице. В качестве газообразователя при производстве теплоизоляционного пеностекла применяют антрацит, кокс, ламповую сажу, древесный уголь. Количество добавляемых газообразователей 1-2%.

Получить необходимую структуру пор можно изменяя следующие технологические параметры: количество и вид газообразователя, размеры зерна порошка стекла и газообразователя, а также температурный режим вспенивания. спеностекла=150—250 кг/м З .

в) Назначение изделий: Благодаря тепло- и морозостойкости, а также химической стойкости пеностекло нашло применение в строительстве в качестве утеплителя стен и перекрытий, а также для теплоизоляции оборудования.

рис. 6. Изделия из пеностекла

3) Керамические материалы:

Керамика это поликристаллический материал, получаемый спеканием неметаллических порошков природного или искусственного происхождения. В данное время керамика является третьим промышленным материалом после металлов и пластмасс.

Керамические материалы отличаются от металлических и полимерных следующими свойствами: многофункциональностью, доступностью сырья, низкой энергоемкостью производства, высокой коррозионной стойкостью и устойчивостью к радиационному воздействию, биологической совместимостью, низкой плотностью. По сравнению с другими пористыми материалами керамики обладают хорошей герметичностью.

рис. 7. Влияние пористости керамики (П) на её прочность (К) в относительных единицах.

Пористые керамические материалы применяют в качестве теплоизоляторов (футеровки), и фильтрующих элементов.

Как правило пористые неметаллические материалы и изделия имеют следующие недостатки — малая прочность, хрупкость, неустойчивость при вибрационных нагрузках.

4) Пористые фильтрующие элементы

Использование пористых материалов для работы в жидких и газовых средах позволяет уменьшить ограничения, связанные с низкой диффузией реагентов. В системах с проточными пористыми электродами без применения специальных селективных мембран и диафрагм могут быть разделены электродные продукты, продукты абсорбции и десорбции отсасыванием их через поры.

Вследствие высокой пористости такие материалы имеют хорошую проницаемость для жидкостей и газов при достаточно тонкой фильтрации (до 30 мкм). Эти материалы легко регенерируются и при этом почти полностью восстанавливают свои первоначальные свойства. Они не засоряют фильтрующиеся жидкости или газы материалами фильтра.

Технология изготовления металлических пористых элементов зависит от их формы и размеров. Фильтры небольших размеров изготавливают спеканием свободно засыпанного порошка. Для более крупных фильтров применяют холодное прессование и последующее спекание. Для получения тонких пористых лент применяют прокатку.

В технике наибольшее распространение получили фильтры из коррозионно-стойкой стали, бронзы, сплавов никеля и титана.

Применение порошковых материалов увеличивает срок службы насосов, двигателей и других агрегатов, работающих на очищенных жидкостях.

5) Фрикционные порошковые материалы

Порошковые фрикционные материалы предназначены для работы в различных тормозных и передаточных узлах автомобилей, гусеничных машин, дорожных и строительных механизмов, самолетов, станков, прессов и т.п. Фрикционные элементы из порошковых материалов изготавливают в виде дисков, секторных накладок и колодок различной конфигурации. Применяют порошковые фрикционные материалы на основе меди и на основе железа.

Все фрикционные материалы в зависимости от условий работы делят на две группы:

• материалы, работающие в условиях сухого трения;

• материалы, работающие в масле.

Порошковые материалы на основе оловянных и алюминиевых бронз, содержащие свинец, графит и железо, предназначены преимущественно для работы в условиях сухого трения со средне- углеродистыми сталями с твердостью 40. 45 HRC при давлении до 35 МПа и скорости скольжения до 50 м/с. При меньших давлениях и скоростях до 5 м/с используют металлопластмассовые материалы.

Порошковые материалы на основе железа, содержащие добавки меди, графита, оксида кремния, асбеста, сульфата бария, пред назначены для работы в условиях сухого трения при давлениях до 300 М11а и скоростях до 60 м/с и паре с чугуном либо легированной стапыо в тормозных устройствах различной конструкции дисковых, колодочных или ленточных.

В сравнении с асбофрикционными материалами порошковые материалы обладают более высокими значениями термо- и износостойкости (в 2 — 4 раза), а в некоторых случаях, например при работе с легированным чугуном, и более высоким (на 15. 25%) коэффициентом трения.

Источник: revolution.allbest.ru

Основные виды искусственных пористых заполнителей

Чем менее теплопроводен бетон, тем меньшую толщину будут иметь ограждающие конструкции наружные стены или теплые (бесчердачные) верхние покрытия зданий. Кроме того, чем меньше объемный вес бетона, тем большую площадь может иметь сборный элемент стены или перекрытия при той же грузоподъемности крана, монтирующего сооружение.

Поэтому применение легких бетонов выгодно в ряде конструкций, когда необходимо достигнуть уменьшения веса, например: в междуэтажных перекрытиях зданий, в проезжей части мостов и т. п. Использование легких бетонов в ряде случаев существенно уменьшает и стоимость сооружений.

В зависимости от вида применяемого крупного заполнителя различают следующие разновидности легкого бетона с пористыми заполнителями:

- керамзитобетон,

- аглопорито-бетон,

- шлакопемзобетон,

- туфобетон и т. п.

По структуре легкие бетоны подразделяют на:

- обычные (плотные),

- малопесчаные (неплотные, с межзерновой пористостью),

- беспесчаные (крупнопористые) и поризованные.

Структура легкого бетона зависит от степени заполнения раствором межзерновых пустот крупного заполнителя. Обычные, или плотные легкие бетоны содержат избыток плотного цементо-песчаного раствора по отношению к объему пустот в крупном заполнителе. При уплотнении такой смеси образуется плотная структура ее (объем межзерновых пустот менее 3%).

Неплотная структура малопесчаных бетонов образуется при частичном заполнении межзерновых пустот крупного заполнителя раствором (при меньшем содержании мелкого заполнителя).

Крупнопористую структуру бетона получают, когда в его составе нет мелкого заполнителя, а зерна крупного заполнителя только покрыты цементным тестом.

По области применения легкие бетоны на пористых заполнителях подразделяют на следующие группы:

- конструктивные и высокопрочные, применяемые в несущих железобетонных конструкциях с обычной или предварительно напряженной арматурой; к таким бетонам предъявляют повышенные требования по их механическим свойствам и долговечности, а также нормируется предельный объемный вес;

- конструктивно-теплоизоляционные, применяемые в ограждающих конструкциях, которые, кроме выполнения теплозащитных функций, воспринимают определенную нагрузку и поэтому должны обладать заданными показателями теплопроводности, объемного веса и прочности;

- теплоизоляционные, используемые в качестве изоляции в ограждающих конструкциях зданий и оборудования, для которых решающими являются объемный вес и зависящий от него показатель теплопроводности.

Примерные значения технических характеристик легких бетонов приведены в табл. 1.

Таблица 1. Основные характеристики легких бетонов на пористых заполнителях

| Вид бетона | Объемный вес в сухом состоянии, кг/м3 | Проектная марка, кг/см2 | Морозо-стойкость Мрз | Коэффициент теплопроводности , ккал/м х ч•град | Структура |

| Конструктивный и высокопрочный | 1400-1800 | 75-400 | Не менее 15 | — | Плотная |

| Конструктивно — теплоизоляционный | 500-1400 | 35-75 | 10-25 | 0,15-0,45 | Любая |

| Теплоизоляционный | 400—500 | (5-8) | — | 0,12-0,15 | Крупнопористая, поризованная |

Значительный диапазон требований к легким бетонам различных видов объясняется большим разнообразием их структуры и характеристик применяемых материалов, от которых зависят свойства легкобетонных смесей и затвердевшего бетона.

Свойства легкобетонной смеси принято характеризовать ее объемным весом, удобоукладываемостью (подвижностью и жесткостью) или рассливаемостью и структурой (объемом межзерновых пустот).

Удобоукладываемость легкобетонных смесей зависит от структуры и состава бетона. Смеси с межзерновой пористостью (малопесчаные и крупнопористые) могут быть только жесткими. Смеси плотной структуры могут быть жесткими и подвижными, а поризо-ванной — подвижными и малоподвижными. При этом большую подвижность назначают для поризованной беспесчаной смеси. Ориентировочные значения подвижности или жесткости легкобетонной смеси приведены в табл. 2.

Таблица 2. Показатели жесткости или подвижности легкобетонной смеси к началу формирования конструкций

| Вид конструкций и способ формования | Плотная смесь | Поризованная смесь | ||||

| осадка, конуса, см | жесткость, сек | песчаная | беспесчаная | |||

| осадка конуса, см | жесткость, сек | осадка конуса, см | жесткость, сек | |||

| Тонкостенные железобетонные изделия, бетонируемые в кассетных виброформах | 5—10 | — | 6-8 | — | 8-10 | — |

| Плоские панели и плиты, бетонируемые на виброплощадках | — | 20-50 | — | 30-60 | 2-4 | — |

| Те же изделия с уплотнением вибронасадками | — | 10-30 | — | 20—40 | 1-3 | — |

| Те же изделия, формуемые на виброплощадках с пригрузом и вибровкладышами с немедленной распалубкой | — | 60—100 | — | — | — | |

Подвижность и жесткость плотной бетонной смеси определяют такими же методами, как у обычных тяжелых бетонов.

Смеси неплотной структуры, в которых объем межзерновых пустот превышает 3%, могут в процессе уплотнения вибрированием расслаиваться. Это свойство чаще проявляется в смесях, приготовленных с избыточным количеством воды и содержащих мелкий и крупный заполнители с большой разницей значений объемного веса или из-за недостаточного количества мелких фракций в песке.

Такие смеси характеризуются не жесткостью, а расслаиваемо-стью. Показатель расслаиваемости определяют по ГОСТ , выявляя величину изменения объемного веса в верхних и нижних частях образцов уплотненной бетонной смеси.

Качество смеси признают удовлетворительным, если величина показателя расслаиваемости не превышает 10%.

Введение в малопесчаную смесь микропенообразующей (воздухововлекающей) добавки увеличивает объем поризованной растворной составляющей до полного заполнения межзерновых яустот в крупном заполнителе. Такая бетонная смесь приобретает псевдо-плотную (поризованную) структуру; она становится менее жесткой и нерасслаиваемой в процессе ее уплотнения вибрированием.

Из свойств легкого бетона основными являются объемный вес и прочность при сжатии, контролируемые при производстве изделий. Эти свойства для легкого бетона также взаимозависимы.

Большое влияние на объемный вес и прочность легких бетонов оказывают зерновой состав и свойства заполнителей. При увеличении относительного содержания крупного заполнителя в составе бетона его объемный вес и прочность уменьшаются. Яркой иллюстрацией этой зависимости являются свойства крупнопористого бетона, объемный вес и прочность которого при прочих равных условиях наименьшие.

С увеличением расхода вяжущего прочность и объемный вес легкого бетона возрастают вследствие повышенного содержания в бетоне более прочного и тяжелого цементного камня.

С повышением активности цемента прочность цементного камня увеличивается; поэтому при неизменном объемном весе легкого бетона прочность его возрастает, хотя и в меньшей степени, чем у тяжелого бетона. Это увеличение прочности носит затухающий характер, и в зависимости от свойств заполнителя она может оказаться предельной, несмотря на повышение активности и расхода цемента. Однако применение цементов несколько более высокой активности позволяет уменьшить их расход и этим снизить объемный вес бетона.

Объем применения легких бетонов с каждым годом увеличивается в связи с развитием индустриальных методов строительства, переходом к монтажу стен, перекрытий и перегородок из крупноразмерных бетонных и железобетонных готовых деталей, изготовляемых на специальных заводах.

Пористые заполнители.

При строительстве зданий и сооружений различного назначения, как правило, возникает необходимость выполнения деформационных и конструкционных швов, оформления стыков различных конструктивных элементов. Устройство таких швов представляет собой работу достаточно высокого уровня сложности.

При этом от качества их исполнения в значительной степени зависит надежность и срок службы конструкций. Одним из основных этапов этой работы является герметизация швов. Это необходимо, прежде всего, для предотвращения разрушения строительных материалов под воздействием влаги и загрязнителей. Кроме этого, качественная герметизация позволяет сохранить теплоизоляционную и звукоизоляционную функцию ограждающих конструкций зданий.

Для выполнения герметизации швов и стыков конструкций в современной строительной технологии применяют широкий спектр материалов. Наиболее старыми из них являются пористые заполнители. Они используются уже в течение многих лет, но от этого не становятся менее популярными. При строительстве едва ли не каждого промышленного или гражданского объекта пористые заполнители, так или иначе, находят свое применение.

Структура и свойства пористых заполнителей.

Сегодня в строительстве используется целый ряд разновидностей пористых заполнителей, которые могут изготавливаться из различных материалов и обладать разными свойствами. Однако в целом все эти виды заполнителей имеют комплекс общих особенностей.

Они изготавливаются из эластичных материалов, которые обладают высоким сопротивлением сжатию, сохраняя при этом свои эксплуатационные характеристики. Главной особенностью структуры всех этих материалов является наличие большое количества микроскопических пор. Изготавливаются они в виде жгутов, которые и вставляются в шов или стык с небольшим сжатием. В результате материал полностью перекрывает сечение шва.

Еще одной особенностью пористых заполнителей, применяемых в строительстве, является то, что их поверхность, благодаря обработке специальными пропитками или благодаря использованию других технологий, они обладают влагонепроницаемой поверхностью. За счет этого пористые заполнители обеспечивают надежную герметизацию.

Преимущества использования пористых заполнителей.

Современные пористые заполнители, применяемые в строительстве для герметизации швов и стыков, изготавливаются из специальных материалов, обладающих целым рядом особых свойств. Благодаря этому их выбор является действительно удачным решением многих производственных задач.

В первую очередь следует отметить простоту выполнения монтажных работ. Технология установки пористых заполнителей не требует больших финансовых расходов, затрат времени и трудозатрат. Кроме этого, данный способ уплотнения стыков и деформационных швов позволяет значительно сокращать сроки выполнения работ, что, в конечном итоге, дает возможность раньше сдавать в эксплуатацию готовые объекты.

Сами пористые заполнители имеют, пожалуй, минимальную стоимость среди всех современных материалов, применяемых для аналогичных целей. За счет этого значительно сокращаются материальных затраты на выполнение работ по уплотнению швов и стыков. При этом достаточно высокие эксплуатационные характеристики пористых заполнителей позволяют практически не терять в качестве герметизации, по сравнению со многими альтернативными материалами.

Материалы, из которых изготавливаются пористые заполнители, обладают высокой температурной и химической устойчивостью. Это позволяет применять данный метод герметизации швов практически в любых климатических зонах. Высокие изоляционные характеристики заполнителей сохраняются при длительном воздействии влаги, биологических и атмосферных факторов.

Важным эксплуатационным свойством большинства заполнителей является высокая эластичность, сочетающаяся с отличной сопротивляемости сжатию. Благодаря этому материалы способны безболезненно выдерживать значительные механические нагрузки, которые возникают в результате смещений и деформаций строительных конструкций. Это ценное свойство позволяет обеспечить подвижность шва с полным сохранением его герметичности.

Таким образом, пористые заполнители представляют собой высококачественные и доступные материалы, применение которых становится отличным решением для герметизации швов и стыков. Они сочетают в себе высокие качественные характеристики с доступной ценой и удобством в эксплуатации.

Состав легких бетонов на пористых заполнителях

Легкие бетоны с пористыми заполнителями изготовляемые из вяжущих, воды и легких заполнителей; такие бетоны в зависимости от веса примененных заполнителей имеют объемный вес от 800 до 1800 кг/м3, а чаще всего 1300—1500 кг/м3;

- легкие крупнопористые бетоны («беспесчаные»), изготовляемые из цемента, воды и гравия (или щебня), одинаковой по возможности крупности; отсутствие в таких бетонах песка придает им — при ограниченном количестве цемента крупнопористое строение; объемный вес таких бетонов составляет от 600 до 2000 кг/м3 в зависимости от объемного веса примененного заполнителя и состава бетона;

- особо легкие ячеистые бетоны, изготовляемые в основном из вяжущих (большей частью с добавками, уменьшающими их расход), воды и пенообразующих (пенобетоны) или газообразующих (газобетоны) веществ; такие бетоны имеют объемный вес от 300 до 1200 кг/м3, чаще же всего 500—800 кг/м3.

В области изучения и применения легких- бетонов советские исследователи и инженеры достигли значительных успехов. В 1929—1933 гг. была впервые разработана теория легких бетонов (проф. Н. А. Поповым и др.) и легкого железобетона. На основе этих и ряда других работ легкие бетоны с пориогыми заполнителями были широко внедрены в строительство.

Области применения бетонов на местных пористых заполнителях по мере изучения их свойств расширяются. Так, например для элементов гидротехнических сооружений получили применение бетоны на литоидной пемзе (несколько более плотной, чем обычная пемза).

Определение состава легких бетонов

Так как объемный вес пористых заполнителей легкого бетона изменяется в больших пределах, состав легкого бетона удобнее выражать в объемных показателях. Для определения состава легкого бетона задается проектная марка бетона или его прочность к определенному сроку и с учетом режима твердения, объемный вес и структура бетона, а для бетона с плотной и поризованной структурой — жесткость или подвижность бетонной смеси. Многообразие видов легких бетонов, пористых заполнителей и их свойств затрудняет разработку единой методики определения их состава. Однако некоторые зависимости, рассмотренные при определении состава тяжелого бетона, сохраняются и для легкого бетона.

Прочность легкого бетона не находится в строгой зависимости от водоцементного отношения. Это объясняется большим влиянием на ее изменение вида и прочности заполнителя, расхода и активности цемента, выраженных в прочности растворной части бетона (рис. 5) и структуры легкого бетона (рис. 6). Рост прочности бетона с увеличением прочности раствора постепенно уменьшается, и для определенной прочности пористого заполнителя устанавливается предельное ее значение.

Для приготовления высокопрочных легких бетонов, в зависимости от их марки, рекомендуется применять пористые заполнители, прочность которых не ниже указанной в табл. 1.

Для достижения заданного объемного веса легкого бетона, кроме применения соответствующего крупного пористого заполнителя, уменьшают относительный объем и объемный вес растворной части бетона применением более легкого мелкого заполнителя, ограничением расхода цемента (путем повышения его активности) или изменяют структуру бетона. При этом расход цемента в неармированных легких бетонах должен быть не менее 120 кг/м3, в армированных конструктивно-теплоизоляционных — не менее 200 кг/м3, а в конструктивных бетонах — не менее 220 кг/м3.

Минимальная прочность при сжатии крупного пористого заполнителя для приготовления высокопрочных легких бетонов различных марок

| Марка бетона | Прочность крупного заполнителя по ГОСТ при применении в кг/см2 | ||||

| керамзитового гравия | щебня из аглопорита | щебня из шлаковой пемзы | щебня из природных пористых заполнителей | ||

| пемзы | туфов | ||||

| 200 | 20 | 8 | 10 | 10 | 12 |

| 250 | 25 | 9 | 11 | 12 | 15 |

| 300 | 35 | 10 | 12 | 15 | 17 |

| 350 | 40 | 12 | 13 | 17 | 20 |

| 400 | 50 | 14 | 15 | 20 | 25 |

| 500 | 70 | 16 | 20 | 25 | 30 |

В отличие от тяжелых в легких бетонах даже низких марок рекомендуется использовать высокопрочные цементы. Ниже приведены марки цемента, которые целесообразно применять в зависимости от требуемой марки легкого бетона.

| Марка легкого бетона | 50—150 | 200—250 | 300 | 350—400 |

| Марка цемента | 400 | 400, 500 | 500 | 550 ОБТЦ |

| БТЦ | 550 |

Зерновой состав смеси заполнителя влияет на расход цемента в легком бетоне. При использовании фракционированных заполнителей, их соотношение рекомендуется принимать по табл. 3. Таблица 3. Зерновой состав смеси пористых заполнителей для виброуплотняемых легких бетонов

| Вид простого заполнителя | Предельная крупность заполнителя. мм | Содержание фракции в % по объему | ||

| менее 1,2 мм | 1,2—5 мм | более 5 мм | ||

| Щебень | 10 | 45-65 | 0-20 | 35-55 |

| 20 | 30-50 | 0-20 | 50-70 | |

| 40 | 20-35 | 0-20 | 65-80 | |

| Гравий | 10 | 40-60 | 0-20 | 40-60 |

| 20 | 25 — 45 | 0-20 | 55-75 | |

| 40 | 15-30 | 0-20 | 70-85 | |

Предельную крупность пористого заполнителя

Предельную крупность пористого заполнителя назначают, исходя из тех же условий, что и для тяжелых бетонов. Поскольку крупные зерна пористого заполнителя имеют обычно наименьший объемный вес, увеличение их содержания в легком бетоне снижает его объемный вес. Уменьшение же предельной крупности улучшает формуемость и связность бетонной смеси, а также повышает прочность бетона ввиду увеличения прочности зерен более мелкой фракции пористого заполнителя.

Предельная крупность пористого гравия обычно составляет 40 мм, а крупность пористого щебня, как правило, не должна превышать 20 мм. При этом для бетонов неплотной структуры целесообразно применять пористый гравий не крупнее 20 мм.

Состав легкого бетона плотной структуры определяют в той же последовательности, что и тяжелого, т. е. после предварительного расчета состава легкого бетона по методу абсолютных объемов или с помощью таблиц и графиков уточняют его по результатам опытных замесов.

Предварительно испытывают материалы, применяемые для легкого бетона, с целью проверки соответствия их свойств требованиям ГОСТа на эти материалы и заданным свойствам бетона (объемному весу и прочности).

Расход цемента принимают по табличным данным, полученным по обобщенным результатам испытания легких бетонов различных марок, приготовленных из материалов с оптимальными свойствами.

Ориентировочные значения расхода цемента для опытных замесов с учетом указаний, приведены в табл. 4.

Таблица 4. Ориентировочный расход цемента марки 400 для приготовления легкого бетона

| Заполнитель | Расход цемента в кг/м3 для бетона марки | |||||

| 50 | 75 | 100 | 150 | 200 | 300 | |

| Керамзитовый гравий | 200-230 | 210-250 | 220-270 | 240-300 | 320-400 | 420-550 |

| Аглопорит, шлаковая пемза, туф, пемза природная | 250-270 | 280-300 | 300-330 | 300-380 | 350-420 | — |

Меньше расходуется цемента в смесях жесткостью 20—30 сек, больше в смесях подвижностью 3—5 см. Прочность пористого крупного заполнителя принята оптимальной для данной марки бетона. Замена пористого песка кварцевым в бетонах марки 200 и более снижает расход цемента на 10—15%.

Виды пористых заполнителей и основных требований к ним

⇐ ПредыдущаяСтр 21 из 31Следующая ⇒

Для приготовления легких бетонов применяют портландцемент, быстротвердеющий портландцемент и шлакопортландцемент.

В качестве заполнителей для легких бетонов используют природные и искусственные сыпучие пористые материалы с насыпной плотностью не более 1200 кг/м3 при крупности зерен до 5 мм (песок) и не более 1000 кг/м3и крупности зерен 5…40 мм (щебень, гравий).

По происхождению пористые неорганические заполнители делят на три группы: природные, искусственные (специально изготовляемые) и заполнители из отходов промышленности.

Природные пористые

заполнители изготовляют дроблением и рассевом легких горных пород (пемзы, вулканических шлаков и туфов, пористых известняков, известняков-ракушечников, известняковых туфов и др.).

Искусственные пористые

заполнители получают из отходов промышленности или путем термической отработки силикатного сырья, подвергнутых рассеву или дроблению и рассеву. К ним относятся: а) керамзит и его разновидности, шунгизит, зольный гравий, глинозольный керамзит, вспученный азерит, получаемые обжигом со вспучиванием подготовленных гранул (зерен) из глинистых и песчано-глинистых пород (глин, суглинков, глинистых сланцев, аргиллита, алевролита), шунгитосодержащих сланцев, трепелов, золошлаковой смеси или золы-уноса ТЭЦ; б) термолит, получаемый при обжиге без вспучивания щебня или подготовленных гранул кремнистых опаловых пород (диатомита, трепела, опоки и др.); в) перлит — вспученный, получаемый при обжиге гранул из вулканических водосодержащих пород (перлита, обсидиана и других водосодержащих вулканических стекол): г) вермикулит вспученный, получаемый при обжиге подготовленных зерен из природных гидратированных слюд. Из отходов промышленности применяют песок и щебень преимущественно из гранулированного или вспученного металлургического шлака, а также грубодисперсные золы-уносы и золошлаковые смеси ТЭЦ.

Гранулированный шлак

— мелкозернистый пористый материал, получаемый при быстром охлаждении расплавов металлургических шлаков.

Шлаковую пемзу (термозит)

получают в виде глыб ячеистой структуры путем вспучивания шлакового расплава с помощью воды, воздуха или их смеси.

Существующие способы поризации делят на две основные группы. К первой относятся методы поризации расплава, осуществляющиеся в периодически действующих агрегатах, например в бассейнах; ко второй — методы поризации расплава в непрерывно действующих агрегатах (например, гидроэкранная установка). Фиксацию пористой структуры осуществляют быстрым охлаждением расплава. Куски шлаковой пемзы дробят и рассеивают на щебень и песок. В зависимости от насыпной плотности щебня (400…800 кг м3) прочность заполнителя составляет 0,4…2,0 МПа.

| Рисунок 23. Принципиальная технологическая схема производства аглопоритного гравия из золы ТЭЦ: 1 — пневмотранспорт золы; 2 — пневмотранспорт возврат:3-расходный бункер золы; 4 — автоматический весовой дозатор; 5 — двухвальный шнековой смеситель;6-тарельчатый гранулятор; 7 — ленточный конвейер; 8 — лоток; 9 – роликовый укладчик; 10 – горн; 11 — ленточная обжиговая агломерационная машина; 12 – роторная дробилка; 13— пластинчатый конвейер; 14, 18 — инерционные грохоты; 15 – двухвалковая зубчатая дробилка; тая дробилка; 16 — приемный бункер; 17— рукавный фильтр; 19 – бункер готовой продукции; 20— сборный коллектор для охлаждающих газов; 21 – ленточный конвейер для сбора просыпи. |

Аглопорит представляет собой искусственный пористый заполнитель с размером гранул 5. .20 мм, насыпной плотностью 400…700 кг/м3 и пределом прочности 0.4… 1,5 МПа. Сырьем для производства аглопорита служат глинистые породы (суглинок, супесь, аргиллит, глинистый сланец), а также отходы промышленности — глинистые отходы от добычи и обогащения углей, горелая порода, топливные шлаки, зола ТЭЦ и другие камневидные силикатные породы.

Технология производства аглопоритового гравия из зол ТЭЦ (рисунок 23) методом спекания сырцовых гранул на решетках алгомерационных машин позволяет получать искусственный пористый заполнитель в виде гранул округлой формы определенного зернового состава со спекшейся поверхностной оболочкой повышенной прочности. Гравий и песок керамзитовый относятся к специально изготовленным заполнителям — это материал округлой формы, который получают при обжиге глин. Создание пористой структуры достигается вспучиванием глинистого вещества, нагретого до пиропластического состояния газами, выделяющимися из него в процессе нагревания. Керамзитовый гравий выпускают прочностью 0,6…6 МПа, насыпной плотностью 150…800 кг/м3, средней прочностью 2,6 МПа.

Керамзитовый песок получают дроблением и рассевом керамзитового гравия или щебня или как самостоятельную фракцию при обжиге. Гравий керамический полый — материал округлой формы — получают обжигом специально из изготовленных пустотелых глиняных гранул.

Вспученный перлит изготовляют в виде щебня и песка путем кратковременного обжига вулканических водосодержащих стекловидных пород. Процесс теплообработки перлитов в зависимости от свойств сырья и вида готового продукта (щебня и песка) осуществляют путем одно- и двухстадийного обжига в коротких вращающихся печах и во взвешенном состоянии в вертикальных печах. По форме и характеру поверхности пористые заполнители могут иметь округлую, относительно гладкую или шероховатую (ноздреватую) поверхность их делят на следующие фракции: песок — щебень или гравий — 5…10, 10…20 и 20…40 мм. По показателям насыпной плотности в сухом состоянии (кг/м3) пористые заполнители делят на марки М100…1200 для щебня(гравия) и до М1200 для песка. Пористые заполнители в зависимости от прочности, определяемой сдавливанием в цилиндре, подразделяются на марки.

Выбор крупного заполнителя производят на основе подбора состава бетона с учетом формы зерен (гравий, щебень), вида и свойств мелкого заполнителя и структуры и вида бетона теплоизоляционного, конструкционно-теплоизоляционного, конструкционного).

Содержание водорастворимых сернистых соединений в пересчете на S03 в заполнителях, предназначенных для армированных легких бетонов, не должно превышать 1 % по массе.

В качестве добавок для легких бетонов применяют тонкомолотые доменные гранулированные шлаки, диатомит, трепел, опоки, туф, пемзу, трасс. Кроме указанных в легкие бетоны вводят добавки, являющиеся замедлителями или ускорителями твердения. В качестве порообразователей для снижения плотности в состав легких бетонов вводят алюминиевый порошок, пергидроль, смолосапониновый порообразователь и другие добавки.

Для приготовления и увлажнения легкого бетона используют питьевую воду, отвечающую тем же требованиям, что и для тяжелых бетонов.

Защита стальной арматуры в легких бетонах.

Источник: strop-snab.ru