Аннотация научной статьи по технологиям материалов, автор научной работы — Кошмамат Уулу Калысбек

В настоящей статье рассмотрены актуальные проблемы использования производственных отходов ( шлаков ) ТЭС. Дан краткий обзор применения золы и шлаков как сырья для производства цемента и повышения его качества. Приводятся технологические схемы и пути их оптимизации, а также технологические требования к золошлаковым отходам, используемым в производстве цемента .I

Похожие темы научных работ по технологиям материалов , автор научной работы — Кошмамат Уулу Калысбек

Аналитический обзор накопленного в Российской Федерации опыта вовлечения в хозяйственный оборот золошлаковых отходов теплоэлектростанций

n this article the current problems of industrial waste ( slag ) TPP. A brief overview of the use of fly ash and slag as a raw material for cement production and improve their quality. Driven technological schemes and ways to optimize and technological requirements for ash waste used in cement production.

БЛОНДИНКА НА ТЭЦ: Чем может быть полезна зола с ТЭЦ?

Текст научной работы на тему «Перспективы использования вторичного сырья угольной золы тепловых электростанций в строительстве»

1. Зулпуев А.М., Бактыгулов К. Дискретная расчетная модель для нормальных сечений железобетонных стержней несущих систем многоэтажных зданий // Синергия. 2016. № 2. С. 63-72.

2. Зулпуев А.М., Ганыев А.М. Расчет по методу сосредоточенных деформаций железобетонных стержневых систем с учетом физической нелинейности // Синергия. 2016. № 5. С. 100-107.

3. Клюев С.В. Высокопрочный мелкозернистый фибробетон на техногенном сырье и композиционных вяжущих с использованием нанодисперсного порошка // Бетон и железобетон. 2014. №4. С. 14 -16.

4. Клюев С.В., Клюев А.В. Исследование физико-механических свойств композиционных вяжущих // Успехи современной науки. 2015. №1. С. 21 — 24.

5. Клюев С.В., Нетребенко А.В., Дураченко А.В., Пикалова Е.К. Фиброармированные композиты на техногенном сырье // Сборник научных трудов Sworld. 2014. Т. 19. №1. С. 34 — 36.

6. Наумов В.А. Статистический анализ результатов экспериментального исследования характеристик бетонных смесей // Синергия. 2016. № 3. С. 80-87.

Кошмамат уулу Калысбек

ПЕРСПЕКТИВЫ ИСПОЛЬЗОВАНИЯ ВТОРИЧНОГО СЫРЬЯ УГОЛЬНОЙ ЗОЛЫ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ В СТРОИТЕЛЬСТВЕ

Ошский технологический университет

Ключевые слова: шлаки, зола, цемент, цементное производство, производственные отходы, ресурсосбережение.

Аннотация: в настоящей статье рассмотрены актуальные проблемы использования производственных отходов (шлаков) ТЭС. Дан краткий обзор применения золы и шлаков как сырья для производства цемента и повышения его качества. Приводятся технологические схемы и пути их оптимизации, а также технологические требования к золошлаковым отходам, используемым в производстве цемента.

Keywords: slag, fly ash, cement, cement production, industrial waste, resource conservation.

Abstract: In this article the current problems of industrial waste (slag) TPP. A brief overview of the use of fly ash and slag as a raw material for cement production and improve their quality. Driven technological schemes

ДОРОГИ ИЗ УГОЛЬНОЙ ЗОЛЫ

and ways to optimize and technological requirements for ash waste used in cement production.

В настоящее время за рубежом для выпуска низкомарочных цементов используется зола уноса теплоэлектростанций (ТЭС). Использование зол уноса в качестве компонента вяжущих веществ началось в конце 20-х годов, когда стали применять сжигание топлива в мелкодисперсном состоянии. В течение XX века средняя марка цемента значительно возросла.

Однако высокомарочных вяжущих материалов все еще недостаточно. Это объясняется тем, что повышение средней марки часто достигается не столько благодаря увеличению выпуска высокомарочных цементов, сколько за счет сокращения производства вяжущих средних и низких марок, нужных для приготовления низкомарочных бетонов и растворов. Это приводит к неэффективному использованию высокомарочных цементов.

В последние 30 лет Сланцевский цементный завод ежегодно использует 250-300 тыс. т золы, что позволяет экономить до 100 тыс. т Российской Федерации известняка и до 50 тыс. т глины. Благодаря широкому применению отходов переработки горючих сланцев, расход условного топлива на этом заводе снижен со 165 кг/т клинкера в 1966 г. до 133 кг/т в 1981 г.

В строительной практике золами называют твердые очаговые остатки с частицами крупностью 0,15 мм, образующиеся при сжигании твердого топлива. Частицы большего размера относятся к шлаковому песку и щебню. Свойства золы зависят, главным образом, от вида сжигаемого топлива, условия сжигания и способа удаления золы за пределы котельной или ТЭС. Так как зола является продуктом обжига минеральной части топлива, то состав последнего, в первую очередь, и обуславливает свойства золы.

Обычно золы классифицируют по виду и качеству топлива. По этому признаку золы подразделяются на угольные, сланцевые и торфяные. Угольные, в свою очередь, подразделяются на

антрацитовые, каменные и золы бурых углей. По этой классификации зола-унос Бишкекской ТЭС является каменно- и буроугольной, так как она получается из 60% карагандинских каменных углей и 40% местных ташкумырских бурых углей. В зависимости от вида подготовки и условий сжигания топлива различают золы пылевидного сжигания и слоевого. По этому признаку зола- унос Бишкекской ТЭС относится к золам пылевидного сжигания.

Высокая дисперсность, соответствующий минералогический состав и гидравлическая активность золы-унос делают ее одним из наиболее эффективных и удобных видов активной минеральной добавки при производстве цемента, местных вяжущих веществ, а также строительных растворов и бетонов. Пригодность для применения золошлаковых отходов в промышленности строительных материалов и изделий зависит от их химического, минералогического состава, а также от физических свойств. Физические и химические свойства золы-унос, в свою очередь, зависят от вида сжигаемого топлива, а также способа и конструкции золоулавливающих устройств.

Технология приготовления бетона с добавкой золы-унос аналогична приготовлению обычного тяжелого бетона. В расходных бункерах бетоносмесительных установок для золы выделяется один из отсеков или дополнительно строится новый. Зола вводится в смеситель в сухом виде через отдельный дозатор. Как минеральная добавка она используется в пределах 50-200 кг на 1 м3 бетона. Введение золы в состав легкого конструкционно-теплоизоляционного бетона позволяет экономить 20-30 кг цемента на 1м3. Технология

приготовления конструкционно-теплоизоляционного бетона с добавкой золы аналогична технологии приготовления бетона без добавления ее. Поэтому при приготовлении указанного бетона следует руководствоваться «инструкцией по изготовлению конструкций и изделий из бетонов, приготавливаемых на пористых заполнителях СНиП 493-76 .Бетонные смеси подвижностью более 2 см могут приготавливаться в бетоносмесителях гравитационного действия, а жесткие и малоподвижные — в бетоносмесителях принудительного действия. Продолжительность перемешивания 3-5 минут.

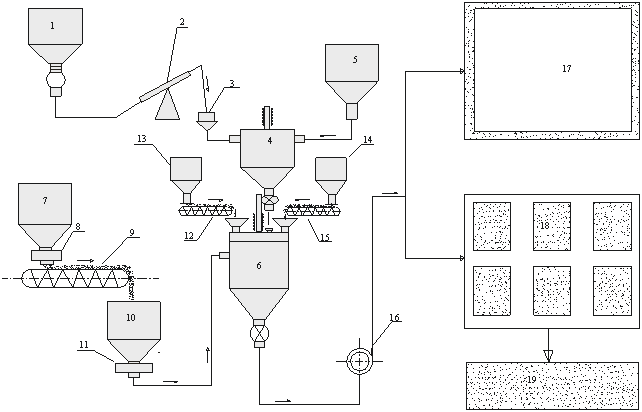

Рисунок 1 — Принципиальная схема технологического режима

1 — приемное устройство; 2 — золоприемник; 3 — распределительное устройство; 4 — силосный склад золы; 5 — пневмонасосы; 6 — золоприемник БСУ; 7 — батарейный циклон; 8 — рукавный циклон; 9 — вентилятор; 10 — бункера; 11 — циклон; 12 — распределитель; 13 — фильтр

На рис. 1 приведена схема механизированного склада сухой золы-унос и способ ее транспортирования и подачи в бетоносмесительный узел.

Введение тонкодисперсной золы-унос в цемент вне мельницы наиболее экономично, так как производительность возрастает пропорционально количеству использованной золы. Об этом свидетельствует опыт цементной промышленности Франции. Исследования, проведенные в «Гипроцементе», показали, что введение в клинкер золы-унос при помоле увеличивает удельную производительность мельницы на 9% при добавлении 15% золы и на

18% — при добавлении 30% золы.

Зола должна обеспечить равномерность изменения объема смеси цемента и золы при испытании образцов кипячением в воде. Утилизация промышленных отходов в последние годы становится особенно актуальной и у нас в стране. Уровень полезного применения угольной зол ТЭС Кыргызской Республики может составить около 100 тыс. тонн в год. Таким образом, большими потенциальными возможностями по их использованию располагают: цементная промышленность, производство строительных растворов и бетонов, производство легких заполнителей (аглопорита и глинозольного керамзита), строительной керамики, силикатного кирпича. При комплексном использовании угольной золы ТЭС как вторичные сырья повышается рентабельность в строительстве.

Успешное решение данной проблемы требует проведения научно-исследовательских и проектно-конструкторских работ, а также оптимизации рецептурно-технологических режимов при производстве цемента.

1. Ахмедов А.Э., Ахмедова О.И., Шаталов М.А. Стратегии реализации политики энергосбережения в регионах // В сборнике: Концептуальные основы стратегического управления региональным развитием в условиях глобальных вызовов. Материалы VI Всероссийской научно-практической конференции.

Российская академия народного хозяйства и государственной службы при Президенте Российской Федерации Чебоксарский филиал. 2015. С. 1618.

2. Клюев С.В., Клюев А.В. Техногенное сырье — эффективный заполнитель для фибробетонов // Успехи современной науки. 2015. №1. С. 33- 35.

3. Клюев С.В., Нетребенко А.В., Дураченко А.В., Пикалова Е.К. Фиброармированные композиты на техногенном сырье // Сборник научных трудов Sworld. 2014. Т. 19. №1. С. 34- 36.

4. Клюев С.В., Клюев А.В. Управление проектными параметрами в задачах оптимального проектирования // Строительная механика инженерных конструкций и сооружений. 2010. № 1. С. 15-19.

5. Маматалиева Ф.Т. Экологические проблемы кирпичного производства и пути их решения (на примере АО «Ош Ак-Таш») // Синергия. 2015. № 1. С. 79-84.

6. Мычка С.Ю., Шаталов М.А. Управление энергоэффективностью промышленного предприятия на современном этапе //

Фундаментальные и прикладные исследования в технических науках в условиях перехода предприятий на импортозамещение: проблемы и пути решения. Сборник трудов Всероссийской научно-технической конференции с международным участием. 2015. С. 472-474.

Романова И.П., Сабенина С.В., Суворова А.А.

ЛЕГКОСБРАСЫВАЕМЫЕ ОКОННЫЕ КОНСТРУКЦИИ СО СТЕКЛОПАКЕТАМИ ДЛЯ ГАЗИФИЦИРОВАННЫХ ЗДАНИЙ

Национальный исследовательский Московский государственный строительный университет (НИУ МГСУ)

Ключевые слова: легкосбрасываемые оконные конструкции; защита газифицированных зданий от разрушения при взрыве.

Аннотация: В статье рассмотрены проблемы защиты зданий от разрушения при взрыве в газифицированных домах. Рассмотрены преимущества и недостатки применения легкосбрасываемых оконных конструкций при взрыве бытового газа.

Keywords: easyjettisonable window constructions; suggested protection of gasify buildings from destruction in the blast.

Abstract. The article deals with the problem of protecting buildings from destruction for gasify buildings. Discusses the advantages and disadvantages of using easyjettisonable window constructions from the explosion of domestic gas.

Иногда малейшая ошибка при использовании газового оборудования может стать причиной настоящей трагедии. Так, за 2015 год в разных регионах России 15 раз взрывался бытовой газ в жилых газифицированных домах. В подобных ЧП погибли 17 человек, были разрушены десятки квартир. Взрыв газопаровоздушной смеси, которая образовалась после утечки, произошел при наличии какого-то источника зажигания.

В стремлениях защитить здания от разрушений люди различными способами пытаются увеличить прочность его самого, либо прибегают за помощью к таким современным устройствам, как легкосбрасываемые конструкции (изделия, выполняющие функцию противовзрывных предохранительных конструкций, предназначенные для снижения избыточного давления, возникающего при внутренних взрывах парогазопылевоздушных горючих смесей в зданиях и сооружениях).

Источник: cyberleninka.ru

Когда строители используют золу вместо цемента

На сегодняшний день производители в строительной сфере ведут активный выпуск аналогов, которые в полной мере могут заменить те или иные материалы. Совсем недавно инженерами американского Университета Райса создали и разработали достойную замену цемента, который используют во время приготовления бетона.

Постройку современного здания очень сложно представить без использования данного материала. Поэтому новые разработки предоставили возможность сделать бетон абсолютно экологически чистым продуктом. Все, что потребуется сделать, это просто заменить цемент на летучую золу.

Стандартная технология производства бетона базируется на том, что в его состав входит портландцемент. Его доля в общей смеси может достигаться порядка 60-80%. Но когда он заменяется на золу, то получается потрясающий результат, который не будет уступать по своим химическим характеристикам портландцементу. В тоже время, сводится к минимуму выделение углекислого газа, а это делает его безопасным.

Как зола стала равноценной и достойной альтернативой цементу?

Летучая зола – это продукт, который возникает во время сжигания угля и небольших частиц топлива. Он попадает в угольные котлы вместе с дымовым газом. По своему внешнему виду достаточно лёгкий, и напоминает частицы пыли. А вот пепел, который остаётся на дне котла, называется нижней золой.

Важно! С помощью нижней золы американским учёным впервые удалось сделать экологически безопасный и одновременно экономичный бетон.

Если ссылаться на статистику, то 45% отходов, возникающих во время сжигания угля, перерабатываются в США и странах Европы. Но вот отечественные производители используют в повторном производстве только 3-5% переработанной золы.

Попытки по замене портландцемента, которые проводились ранее, были весьма затратными и использовали дорогостоящий активатор на базе натрия. Это обилие снижало экологическую сторону продукта, что заставило ученых искать другие варианты. Несколько лет понадобилось, чтобы прийти к оптимальной композиции, используемой во время приготовления смеси.

Когда во время строительства используется зола?

Применение золы в строительной сфере – это новый опыт для отечественного рынка, который пришел с Запада. Это помогает справиться с проблемами, связанными по утилизации золы из теплоэлектростанций, которые работают на угле. Правильная и рациональная переработка помогает создавать экологически чистые продукты и технологии, необходимые в строительной сфере.

Золу можно заменять цементом так, как это отличный компонент, который имеет хорошую гидравлическую активность. Такая смесь жаропрочная и может продержаться годами. К тому же, позволяется в значительной степени сэкономить цемент и делает строительные работы дешевле заявленной суммы. Выступает в качестве наполнителя, который улучшает образование структуры бетона. Она намного экологичнее портландцемента.

Источник: amstafkomanda.ru

Угольная зола как наполнитель для бетона

Угольная зола является побочным продуктом работы угольных электростанций. Это остаточные твердые отходы, образующиеся при сжигании угля. Десятки миллионов тонн золы ежегодно попадают на свалки. Но исследователи из Дрексельского университета (Drexel University) считают, что нашли применение порошкообразным отходам, которые могут сделать бетон более долговечным и прочным.

Открытие представляет собой метод превращения золы в специальную бетонную добавку, которая помогает укрепить его внутреннюю структуру, способствуя равномерному процессу твердения изнутри. По словам исследователей, эта добавка может сократить время затвердевания бетона и повысить его долговечность за счет снижения вероятности образования трещин.

Правильное использование технологических отходов

Бетон изготавливается из смеси мелкого порошка и крупных частиц породы, называемых наполнителями, связанными минеральным клеем, называемым «цементирующей матрицей», состоящим из цемента и воды . Компоненты образуют прочную внутреннюю структуру бетона, поскольку цементирующая матрица затвердевает, связывая ингредиенты вместе в процессе, называемом отверждением. Чтобы бетон достиг максимальной прочности, цемент должен тщательно перемешиваться с водой в процессе отверждения, чтобы он весь затвердевал одновременно.

«Это очень важная часть процесса, потому что, если бетон высыхает слишком быстро во время его отверждения, из-за нехватки воды, он может образовать трещины и другие дефекты. Эти трещины при высыхании приводят к тому, что поверхность становится восприимчивой к агрессивному проникновению жидкости, создавая проблемы долговечности бетона, такие как коррозия, повреждение солью или оттаивание, — сказал Ягхоб Фарнам, главный исследователь этой работы.

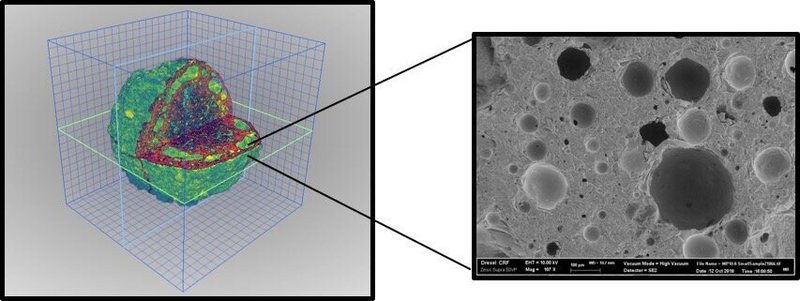

Чтобы обеспечить равномерное отверждение, подрядчикам приходится делать ряд вещей, в том числе постоянно перемешивать бетон, покрывать его мембраной, чтобы он оставался влажным, погружать его в воду или создавать лужи воды на его поверхности. Все эти стратегии требуют времени и ресурсов и являются достаточно сложными. Чтобы облегчить процесс, исследователи разработали концепцию внутреннего отверждения, в которой для облегчения процесса отверждения используется пористый легкий наполнитель. Компонент может поддерживать постоянный уровень влажности внутри бетона, чтобы помочь ему равномерно отвердевать изнутри.

Легкие пористые заполнители, созданные исследователями из Дрексельского университета , могут быть разных размеров и с разной конфигурацией пор, специально разработанной для улучшения отверждения бетона.

Бетонная промышленность имеет ограниченный доступ к натуральным и синтетическим легким наполнителям из-за ее зависимости от ограниченных источников материала наполнителя. Лаборатория Фарнама хотела разработать продукт, который имел бы оптимальные характеристики для смешивания, прочности и пористости, и найти способ сделать его из отходов.

«Решение, которое мы придумали, заключалось в переработке отходов — угольной золы, в пористый, легкий наполнитель с превосходными эксплуатационными характеристиками, который можно производить при меньших затратах, чем существующие природные и синтетические варианты», — сказал Фарнам. «Этот материал и процесс не только пойдут на пользу бетонной промышленности, улучшив качество их продукции, но и помогут не допустить попадания угольной золы на свалки».

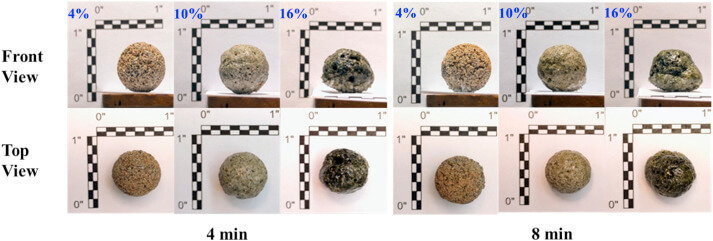

Материал, который они придумали, называется «сферический пористый реактивный компонент» — сокращенно SPORA. Он произведен путем объединения золы с химическими веществами, которые облегчают спекание и склеивание наполнителя, в крошечные сферы, а затем их термообработкой при температуре 1160 градусов по Цельсию в течение нескольких минут.

Конечный продукт представляет собой гранулированный наполнитель, который может удерживать почти половину своего веса по воде, что лучше, чем у традиционных легких наполнителей. И, что важно, он может выделять эту воду с постоянной скоростью в цементирующую матрицу изнутри по мере ее отвердевания.

Переработка отходов, таких как угольная зола, не только снижает стоимость изготовления легкого наполнителя, но также гарантирует, что производители бетона будут иметь к нему доступ. опубликовано econet.ru по материалам techcrunch.com

Источник: econet.ru

Технологические особенности использования угольной золы как эффективное решение экологической проблемы

Алиназаров, А. Х. Технологические особенности использования угольной золы как эффективное решение экологической проблемы / А. Х. Алиназаров, Ш. Э. Хайдаров, Д. М. Хатамова. — Текст : непосредственный // Молодой ученый. — 2014. — № 8 (67). — С. 366-369. — URL: https://moluch.ru/archive/67/10986/ (дата обращения: 07.10.2022).

Утилизация угольной золы в нынешнем виде началась с применением технологии сжигания пылевидного угольного топлива при производстве электроэнергии в 20-е годы прошлого столетия, когда угольная зола стала доступна в больших объемах. В обозримом будущем уголь остается единственным и самым значимым по запасам видом топлива [1].

Во всем мире в настоящее время 38 % электроэнергии производится из угля, в основном на электростанциях, использующих пылевидное угольное топливо [2], запасов которого хватит более чем на 200 лет.

Разведанные запасы угля в Узбекистане составляют 1900 млн. тонн, в том числе бурого — 1853, каменного — 47, прогнозные ресурсы составляют 5760, из них бурого угля — 5188,2; каменного — 571 млн. тонн [3].

Как видно из вышеуказанного, более 70 % добываемого угля — это бурый уголь Ангренского месторождения, который является низкокалорийным и высокозольным. Основные исследования проводились на золах Ферганской и Папской ТЭЦ, а также на золах Ангренской ТЭС, где используются бурый уголь Ангренского месторождения.

В настоящее время на Ново-Ангренской и Старо-Ангренской ТЭС после сжигания бурого ангренского угля при получении электроэнергии скопилось более 50 млн. тонн угольной золы, объем которой ежегодно увеличивается на 1,5 млн. тонн, которая занимает огромные территории, при ветре поднимается в атмосферу и создает экологически опасную ситуацию в окружающей среде [4].

Следует отметит, что есть много областей использование золы тепловых электростанций, где можно использовать в виде теплоизоляционного материала, минеральных удобрений, в дорожном строительстве как основания асфальтов и другие. Есть много способов получение полезных свойств золы, так например, получения сухой строительной смеси путем механического дробления, извлечение полезных элементов химическим путем дающий возможность получении качественного комплексного минерального удобрения и путем ситового разделения получить как основания дорожном строительстве на территориях ТЭС, способствующий улучшения экологической обстановки в районах расположенных тепловых электростанций.

В частности, в соответствии с современными представлениями о структуре многокомпонентных материалов, введение золы в состав цементных систем представляет собой наполнение вяжущего, так как зола является типичным высокодисперсным наполнителем. Такой подход к цементно-зольным системам весьма важен, т. к. позволяет использовать методы расчета оптимального наполнения вяжущего и получать экстремумы прочностных показателей с позиций полиструктурной теории композиционных строительных материалов [5].

Разработанная для производственных условий технология состоит из следующих стадий (рис. 1). Водопроводная вода через мерник 1 поступает в гелиоколлектор 2, где происходит ее нагрев до 38–41 0 С, после чего она попадает в ороситель для теплообменных аппаратов 3, где её температура доводится до оптимальной.

Рис. 1. Технологическая схема производства золоцементнных материалов: 1 — мерник; 2 — гелиоколлектор; 3 — ороситель для теплообмена; 4 — дозатор для МПД; 5 — ёмкость для жидких целевых добавок; 6– турбулентная растворомешалка; 7 — ёмкость для золы; 8 — дозатор; 9 — шнек; 10 — сито; 11 — дозатор для золы; 12 — шнек для цемента; 13 — ёмкость для цемента; 14 — ёмкость для дисперсных целевых добавок; 15 — шнек для извести; 16 — растворный насос; 17 — сплошная опалубка для стен; 18 — формы для готовых изделий; 19 — комбинированная гелиоустановка.

Затем она направляется в дозатор 4, в который поступает также модифицированно-пластифицирующая добавка из ёмкости жидких целевых добавок 5. После перемешивания смесь (водный раствор) поступает в растворомешалку 6. Зола из ёмкости 7, пройдя дозатор 8, при помощи шнека 9 подается в сито 10 для удаления шлаков крупной фракции. Затем зола в определенной дозе подается к дозатору 11 и направляется в растворомешалку 6, в которую также шнеком подается цемент из ёмкости 13 и известь из ёмкости для дисперсных целевых добавок 14 шнеком 15. После получения однородной массы приготовленный раствор насосом 16 перекачивается к формам для формовки изделий 17, 18. Полученные изделия направляются в комбинированную гелиоустановку 19, где в процессе тепловой обработки изделия достигают требуемой прочности [6].

Важнейшими характеристиками золоцементных материалов, определяющих их долговечность, являются водопоглощение и морозостойкость. Анализ образцов после гелиотеплохимического воздействия показывает, что с увеличением плотности снижается их весовое и объёмное водопоглощение, коэффициент размягчения золоцементных материалов незначительно (3–4 %). Резкое снижение водопоглощения наблюдается в случае механохимической активации системы при оптимальном температурном режиме, что говорит о значительном снижении капиллярной и открытой пористости структуры.

Гидрофизические показатели золоцементных материалов тесно связаны с морозостойкостью [7]. Установлено, что во всех эксплуатируемых составах образцов с добавками МПД и извести наблюдается достаточно высокая морозостойкость, соответствующая требованиям строительных норм. Для золоцементных материалов отмечена прямо-пропорциональная зависимость коэффициента морозостойкости и кинетики деформации при кратковременной нагрузке на образцы от расхода цемента.

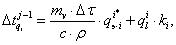

Исследованиями была найдена аналитическая зависимость, которая учитывает следующие факторы:

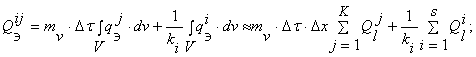

подъём температуры в расчётной точке за счёт внутреннего тепловыделения с учётом коэффициента лучепоглощения

где с — удельная теплоемкость (830–870 Вт/мК), мV — масса цемента в 1 м3 бетона (180–295 кг/м3), ρ — плотность изделия (1316–1530 кг/м3), — интенсивность тепловыделения от гидратации цемента (Вт/м3), — удельная теплота за счет поглощения солнечной радиации, (Вт/м3), — коэффициент лучепоглощения при 80 %-ном наполнении золой (0,81 Вт/м2К).

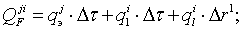

Количество теплоты, выделяющейся в объём изделия за время

где j, i — индекс момента времени, определяемыt по методике равных тепловыделений и временем лучепоглощения.

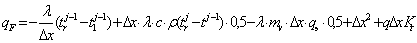

Удельная интенсивность теплового потока qэ, генерируемая в комбинированной гелиоустановке

Количество теплоты, необходимое для обогрева изделия за счет гелиотепловой обработки

Алгоритм расчёта реализован на языке TURBO PASKAL 6.0 для Pentium-4. Время счёта каждого варианта 15–17 мин. Результаты поставленной задачи для анализированы в трёх сечениях, которые соответствовали точкам N2, N3 и N4.

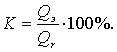

Установлены граничные показатели гелиотеплохимически обработанного золоцементного мелкозернистого изделия на прослойках (табл. 1).

Граничные показатели гелиотеплохимически обработанного золоцементного мелкозернистого изделия на прослойках

Источник: moluch.ru