Строительство тоннелей мелкого заложения под дорогами, насыпями, дамбами, а также на застроенных городских территориях открытым способом сопряжено с необходимостью устройства объездных дорог, длительным закрытием пересекаемых магистралей и другими нарушениями поверхностных условий.

С целью минимизации этих нарушений в практике тоннелестроения находит применение траншейный вариант полуоткрытого способа, предусматривающий, в первую очередь, возведение конструкций по технологии «стена в грунте», на которые опирают перекрытие тоннеля. После обратной засыпки перекрытия восстанавливают поверхностные условия, а затем закрытым способом разрабатывают грунтовое ядро и возводят лотковую плиту [2].

С применением траншейного способа построены многочисленные транспортные тоннели и подземные сооружения мелкого заложения в крупных городах Европы, Америки и Японии. В г. Москве таким способом сооружены автотранспортные тоннели на Ленинском проспекте и проспекте Мира, подземный гараж на улице Эйзенштейна, многофункциональные подземные комплексы на Манежной площади и Софийской набережной и др. [24].

Строительство Евротоннель | (National Geographic) | Как построили тоннель под Ла-Маншем

В последние десятилетия разработаны новые модификации полуоткрытого способа, основанные на использовании плоского или сводчатого перекрытия, опирающегося непосредственно на грунт, фундаменты из свай или массив закрепленного грунта. Под защитой перекрытия по технологии горного способа раскрывают тоннельную выработку и возводят обделку из набрызг-бетона, усиленного сплошными или решетчатыми арками. На рис. 11 показана технологическая последовательность сооружения тоннеля полуоткрытым способом.

Рис. 11 Технологическая последовательность сооружения тоннеля полуоткрытым способом: 1 — вскрытие котлована; 2 — устройство защитного свода; 3, 4, 5 — поэтапное раскрытие выработки

Такой способ сочетает в себе достоинства и недостатки открытого и закрытого способов работ и наиболее эффективен и экономичен в полускальных и мягких грунтах средней и слабой устойчивости при глубине заложения тоннеля от 2 до 12 м, причем с ее увеличением стоимость строительства снижается примерно на 25%.

В плотных и устойчивых грунтах, позволяющих опереть на них свод тоннеля, весьма эффективна разновидность полуоткрытого способа — так называемый «кернтнерский» способ, получивший наибольшее распространение в Австрии и Германии [2].Последовательность технологических операций при «кернтнерском» способе представлена на рис. 12.

Рис. 12 Последовательность технологических операций при «кернтнерском» способе: 1 — котлован;2 — свод; 3 — грунт обратной засыпки; 4 — грунтовое ядро; 5 — обделка стен и обратного свода

При глубине заложения тоннеля свыше 2 — 3 м и значительных нагрузках устраивают сводчатое перекрытие переменной жесткости с усиленными пятами. Его бетонируют на грунте или с использованием опалубки. В первом случае котлован разрабатывают вначале до шелыги свода, а затем профилируют в соответствии с очертанием последнего.

ТЕХНОЛОГИЯ ПРОХОДА ТОННЕЛЯ МЕТРО

Такую технологию применяют в достаточно плотных грунтах, способных воспринимать давление от свода и обратной засыпки. При наличии мягких слоев их удаляют, заменяя тощим бетоном. До бетонирования перекрытия на грунт укладывают пластиковую пленку, чтобы предотвратить сцепление с ним бетона, и ставят арматурные каркасы.

Если несущая способность грунтов недостаточна для восприятия давления от свода, котлован вскрывают до уровня пят свода и устанавливают стационарную или передвижную опалубку. После набора бетоном требуемой прочности выполняют гидроизоляцию свода, засыпают оставшимся от вскрытия котлована грунтом и восстанавливают дорожную одежду над тоннелем. Дальнейшие работы ведут под сводом по технологии нового австрийского способа. Грунт разрабатывают экскаватором или тоннельной машиной со стреловым рабочим органом и удаляют автомобилями-самосвалами. Калотту проходят с опережением штроссы на 20 — 40 м.

По мере раскрытия профиля тоннеля наносят покрытие из набрызг-бетона, армированного стальными сетками или арками. После стабилизации деформаций контура выработки, определяемых приборами, разрабатывают лотковую часть и бетонируют обратный свод. Своевременное замыкание контура выработки значительно повышает степень ее устойчивости. В последнюю очередь возводят вторичную обделку из набрызг-бетона или монолитного бетона в передвижной опалубке.

Для повышения надежности сопряжения свода со стенами тоннеля под его пяты до бетонирования укладывают стальную ленту и прокладки из стир опора; после бетонирования во время раскрытия выработки устанавливают стальные арки, сопрягая их с арматурным каркасом пят.

В соответствии с вышеизложенной технологией полуоткрытого способа строительства многократно меняются условия статической работы свода, что необходимо учитывать при его расчете. Так, после его возведения конструкция практически не испытывает напряжений.

Если свод устраивают в опалубке, в нем возникают напряжения от массы конструкции, а по окончании засыпки — от массы грунта и временной нагрузки. После разработки калотты свод работает, в основном, в поперечном направлении как бесшарнирная арка с упругим опиранием на грунт. В процессе разработки штроссы происходит перераспределение напряжений в своде и его работа приобретает пространственный характер. После возведения оболочки из набрызг-бетона вновь изменяется напряженное состояние свода: к продольным напряжениям (по мере твердения бетона) добавляются поперечные.

Впервые эту разновидность полуоткрытого способа применили в 1978 — 1979 гг. при строительстве автотранспортного тоннеля в г. Кернтене (Австрия). Четыре участка длиной 30 -50 м и площадью поперечного сечения 85 — 125 м 2 пройдены под защитой сводчатого перекрытия. По этой же технологии сооружены автотранспортные тоннели в гг. Бохуме, Бад-Бертрихе и Зингене, а также тоннели метрополитена в г. Кельне(Германия) [25,26].

В г. Бохуме тоннель проложен в разрушенных от тектонических воздействий песчаниках и сланцах. На глубине до 4,5 м сверху располагался культурный слой, песок, щебень и грубый шлам. Работы вели на четырех участках общей длиной 350 м. Аналогично вели проходку тоннелей в гг. Бад-Бертрихе и Зингене. При строительстве метрополитена в г. Кельне на участке длиной 505 м (410 м перегонных и 95 м станционных тоннелей) прежде всего по технологии «стена в грунте» устраивали ограждение котлована, под защитой которого разрабатывали грунт на глубину 4 м от поверхности земли и бетонировали перекрытие; под его защитой после обратной засыпки и восстановления движения транспортных средств проходили тоннели.

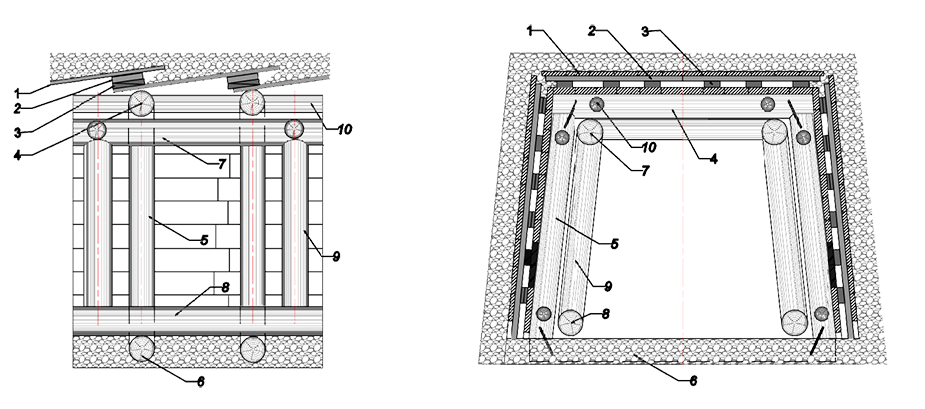

В слабоустойчивых грунтах применяют так называемый метод «рамной крепи», при котором для опирания пят свода устраивают искусственные фундаменты из стальных или железобетонных свай, по верху которых возводят обвязочную балку. Разработанный известным австрийским ученым Г. Зауэром метод предусматривает поэтапное строительство подземных сооружений мелкого заложения в следующей технологической последовательности (рис. 13).

На I этапе на участке длиной 50 — 100 м вскрывают неглубокий котлован с естественными откосами или креплением стен до низа перекрытия подземного сооружения. Дно котлована может быть плоским или криволинейным в соответствии с очертанием перекрытия, которое чаще всего выполняют арочной формы. В первом случае конструкция свода бетонируется в специальной опалубке, а во втором — непосредственно на грунте.

Работы II этапа включают устройство фундаментов сводчатого перекрытия из наклонных буровых свай, располагаемых по направлению радиуса кривизны свода в его пятовых сечениях. Конструкция и параметры свай определяются необходимой несущей способностью с учетом действующих нагрузок и прочностно-деформационных свойств грунтов в основании.

Рис. 13 Последовательность строительства тоннеля по технологии «рамной крепи» 1 — котлован; 2 — сваи; 3 — железобетонная обделка свода;4 — грунт обратной засыпки; 5 — обделка тоннеля; 6 — проезжая часть

На III этапе устанавливают арматурные каркасы и бетонируют свод на грунтовой или деревометаллической опалубке. После необходимой выстойки бетона свод покрывают гидроизоляционным и защитным слоями и засыпают грунтом, восстанавливая поверхностные условия над строящимся подземным сооружением.

Работы IV этапа предусматривают проходку подземной выработки под сводом закрытым способом. В зависимости от свойств грунтов и размеров поперечного сечения подземного сооружения могут быть реализованы технологии сплошного или ступенчатого забоя, нижнего уступа или нового австрийского способа (НАТМ).

По мере разработки и удаления грунта возводят обделку из монолитного бетона или набрызг-бетона, усиленного в случае необходимости сплошными или решетчатыми стальными арками. Таким образом, основные работы по проходке подземной выработки ведутся по хорошо известной и отработанной технологии с повышенной степенью безопасности под прикрытием ранее забетонированного свода, что благоприятно отражается на темпах строительства. Так, по данным практики, темпы возведения свода составляют 200 — 400 м/мес., а проходки — 150 — 300 м/мес.

Однако основные достоинства метода «рамной крепи» заключаются в том, что достигается быстрое восстановление движения транспортных средств над строящимся подземным сооружением, сводятся к минимуму перекладки подземных коммуникаций, нарушения грунтового массива и поверхности земли, сокращаются сроки производства работ. Это технически простое и эффективное решение впервые было применено на строительстве тоннеля у г. Бад-Бетриха. Под пяту свода заранее подвод или фундаменты из буровых свай с обвязкой, которую объединяли со сводом.

В настоящее время по такой технологии сооружаются отдельные участки железнодорожного тоннеля Дернбах длиной 3,3 км [27].На северном участке тоннеля, проходящем на мелком заложении, в перемежающихся песчаниках и кварцитах с прослойками глины и ила, железобетонный свод опирали на буронабивные сваи длиной до 30 м и диаметром 1 м. Свод возводили в котловане с естественными откосами, с одной стороны, и ограждающей заанкеренной в грунт стенкой, с другой стороны.

Аналогичным образом сооружали центральный участок тоннеля под автомагистралью А48 на глубине от 4до 8 м. Движение транспортных средств было прервано на две недели. На южном участке свод тоннеля также опирали на буровые сваи диаметром 1 м и длиной до 30м.

В ряде случаев свод опирают на наклонные микросваи диаметром 0,4 — 0,6 м и длиной 4 — 6 м, устраиваемые по дну котлована. Сваи предназначены не только для восприятия усилий со свода, но и для крепления стен тоннеля во время подземной экскавации грунта. Такую технологию применили при строительстве тоннелей метрополитена вг. Бразилиа (Бразилия) в сложных инженерно-геологических условиях (сжимаемые и неустойчивые водоносные грунты) при глубине заложения около 3 м [28].

Микросваи из стальных двутавровых балок высотой 20,32 см и длиной 5 — 9 м погружали вибратором, закрепленным на стреле экскаватора. Свод бетонировали на грунте и частично в опалубке. Выработку раскрывали сплошным и ступенчатым забоем и закрепляли стальными арками и набрызг-бетоном.

При строительстве тоннелей в неустойчивых грунтах свод опирают на массив из закрепленного глубинным инъецированием грунта (цементным раствором, жидким стеклом с хлоридом кальция или синтетической смолой). При недостаточном боковом отпоре грунта, а также смещениях свода в горизонтальном и вертикальном направлениях свыше допустимых величин, последний закрепляют стальными затяжками, что возможно только при бетонировании его в опалубке. После завершения всех работ затяжки снимают.

Для устройства опорных элементов весьма перспективен метод струйной цементации, обеспечивающий быстрое и надежное закрепление как связных, так и несвязных неустойчивых грунтов.

При заложении тоннелей на глубине 2 — 4 м вместо сводчатого часто устраивают плоское перекрытие, устойчивость которого повышают, опирая его концы на короткие наклонные буровые сваи или столбы из искусственно закрепленного грунта. Таким образом, можно сооружать одно- и двухпролетные тоннели. В последнем случае по мере раскрытия профиля выработки в средней части устанавливают промежуточный ряд колонн или сплошную стенку. Схемы сооружения однопролетного и двухпролетного тоннелей с плоским перекрытием представлены на рис. 14.

Новая разновидность полуоткрытого способа — «зиллертальский» способ — был разработан и реализован австрийской фирмой «Бетон и Мониербау» на строительстве тоннеля Бретфол длиной1,33 км на трассе федеральной автомагистрали В169 (Германия) [29]. На южном участке тоннеля длиной 60 м свод из монолитного железобетона опирали на стены из буросекущихся свай, которые доходили до поверхности земли, что позволило сократить размеры котлована.

Технологическая последовательность работ показана на рис.15. В первую очередь возводили стены из буросекущихся свай, а затем вскрывали котлован с криволинейной подошвой до низа сводчатого перекрытия.

Рис. 14 Схема сооружения тоннелей с плоским перекрытием: а — однопролетный тоннель; б — двухпролетный тоннель; 1 — бетонирование перекрытия; 2 — вскрытие котлована; 3 — устройство наклонных стенок; 4 — тоннельная выработка; 5 — плита перекрытия; 6 — обратная засыпка

Последнее возводили из монолитного железобетона, упирая его в стены из буро-секущихся свай. Далее работы вели по традиционной технологии полуоткрытого способа, разрабатывая грунтовое ядро и бетонируя обратный свод.

«Зиллертальский» способ предусматривает иную статическую работу конструкции тоннеля по сравнению с «кернтнерским». Распор свода передается на стены из буровых свай, компенсируя активное боковое давление грунта в верхней части стен. После разработки грунтового ядра свод удерживается силами трения. Для увеличения сил трения между сводом и стеной в последнюю заделывают стальные стержни диаметром 36 мм и длиной 60 мм.

Рис. 15 Технологическая последовательность работ при «Зиллертальском» способе строительства: 1 — конструкция, выполненная по технологии «стена в грунте»; 2 — котлован; 3 — свод; 4 — грунтовое ядро; 5 — внутренняя обделка тоннеля

Таким образом, перекрытие тоннеля, а также обратный свод работают как арочные распорки, что исключает необходимость заанкеривания стен в грунт.

Опыт применения различных модификаций полуоткрытого способа работ показал его надежность и безопасность. Основные горнопроходческие операции выполняются открытым способом под защитой перекрытия с высокой степенью жесткости и несущей способности как в продольном, так и в поперечном направлениях.

Скорость строительства составляет 200 — 400 м/мес. при устройстве перекрытия и 150 — 300 м/мес. При проходке и креплении выработки. Достигается быстрое восстановление движения транспортных средств над строящимся тоннелем, сводятся к минимуму перекладка подземных коммуникаций, нарушения грунтового массива и поверхности земли, уровень шума и вибрации, сокращаются сроки производства работ. Несмотря на некоторые недостатки, полуоткрытый способ может составить конкуренцию традиционным — открытому и закрытому, особенно при сооружении тоннелей мелкого заложения в слабоустойчивых грунтах.

Источник: vuzlit.com

Горный способ проходки тоннелей

Горные способы сооружения тоннелей являются классикой горнопроходческого дела. Они возникли еще в XIX веке и успешно применялись на строительстве первых транспортных тоннелей в Европе. До сегодняшнего дня эти способы сооружения тоннелей не утратили своей актуальности, хотя и были модифицированы в соответствии с современным уровнем развития науки и техники.

При горных способах проходки тоннелей разработка породы осуществляется в различных инженерно-геологических условиях под защитой временной крепи с использованием ручного инструмента или механизмов, а также с применением буровзрывных работ.

По степени механизации горные способы проходки можно условно разделить на 3 группы: ручной, буровзрывной, с использованием средств механизации. Как правило, все они так или иначе дополняют друг друга в зависимости от особенностей реализуемого проекта.

Ручной способ

Разработка ведется с помощью отбойных молотков, кирок, лопат и тому подобных инструментов. Применяется преимущественно в слабых породах.

Бурозврывной способ

Забой обуривается скважинами (шпурами), в которые закладываются взрывчатые вещества, разрушающие породу. Применяется в скальных и полускальных породах. Обеспечивает высокую производительность труда и скорость проходки, однако взрывная волна нарушает целостность окружающего породного массива, увеличивает переборы, неровности контура выработки и объем разрабатываемой породы.

Способ проходки с помощью проходческих комбайнов

Разработка ведется с использованием самоходных проходческих комбайнов на гусеничном ходу. Применяется в породах средней крепости.

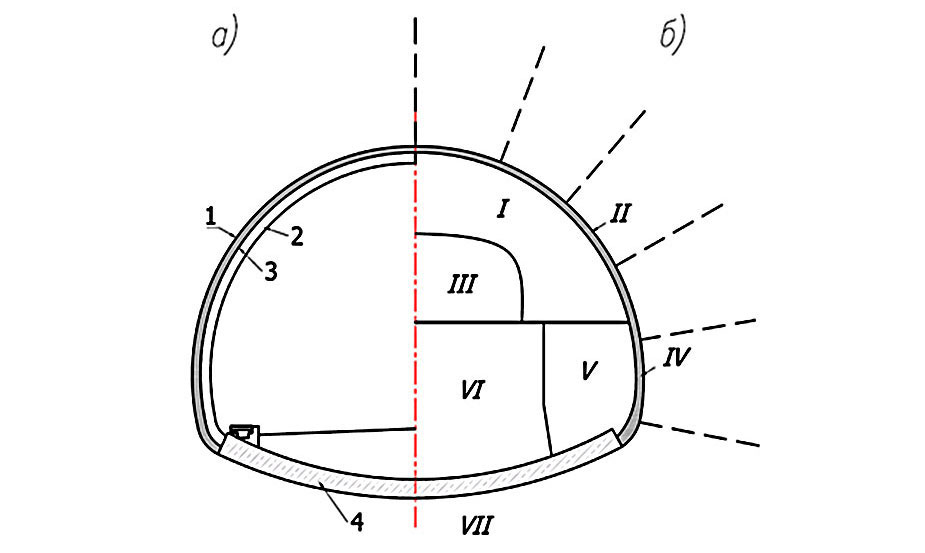

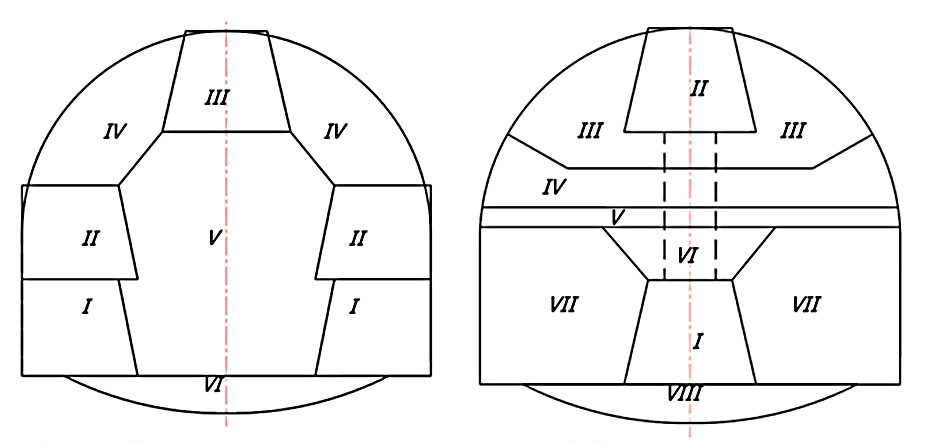

По последовательности проходки горной выработки и особенностями устройства тоннельной конструкции в слабых неустойчивых грунтах и полускальных породах горные способы строительства тоннелей делятся на 4 основные группы: способ полного профиля, способ опертого свода, способ опорного ядра и способ опорного ядра с податливой оболочкой.

Способ полного профиля

Впервые этот способ был применен столетие назад при строительстве тоннелей в Австрии в 1827 году, поэтому зачастую его называют «австрийским». Применяется в слабых неводоносных грунтах, когда невозможно применение механизации и не требуются взрывные работы. При данном способе разработка сечения тоннеля идет в строго установленной последовательности. Благодаря устройству временной (деревянной) крепи удается избежать обрушения разработанной породы.

Трасса тоннеля на всей своей протяженности разбивается на несколько участков (заходок), в пределах которых последовательно выполняются работы по выемке грунта, возведению временной крепи и бетонированию обделки снизу вверх. Преимуществом способа является высокие темпы строительства за счет широкого фронта работ. К недостаткам можно отнести большой объем крепежного лесоматериала и сильные деформации всей системы деревянной крепи, приводящие к неизбежным осадкам кровли выработки. В связи с этим австрийский способ запрещено применять в городских условиях, где осадка земной поверхности должна быть минимальной.

Основные правила установки временной крепи: крепить быстрее, крепче и туже.

Конструкция деревянной временной крепи в слабых пучинистых грунтах: 1 – марчеваны; 2 – филаты; 3 – клинья; 4 – верхняк; 5 – стойки дверных окладов; 6 – лежни; 7 – лонгарины; 8 – бонтины; 9 – штендеры; 10 – рошпаны

Способ опертого свода

Впервые был внедрен на сооружении судоходного тоннеля в Бельгии в 1828 году, поэтому нередко называется «бельгийским». В практике подземного строительства используется чаще всего в породах средней крепости. При данном способе освобождается верхняя часть выработки (калотта), затем сооружается свод тоннеля, под прикрытием которого разрабатывается нижняя часть (штросса) и возводятся стены.

Как и в «австрийском» методе, трасса тоннеля разбивается на небольшие (до 6,5 м) участки (заходки), в пределах которых ведется разработка грунта и сооружается обделка. На первом этапе производится проходка направляющей штольни (горизонтальной подземной выработки), затем – раскрытие калотты (верхней части выработки) и устройство бетонного свода, опирающегося на породу в средней части сечения (ядре) выработки. Раскрытие калотты сопровождается применением сложных конструкций деревянной крепи, которая удерживает всю площадь свода до возведения бетонной обделки.

Основным достоинством способа опертого свода является обеспечение безопасности ведения проходческих работ при разработке нижней части выработки (штроссы) под защитой уже возведенного в калотте верхнего свода. Недостаток такого способа заключается в сложности подводки стен под пяты свода, что требует выполнения трудоемких ручных работ.

Технологическая последовательность раскрытия сечения тоннеля cпособом опертого свода: а – на стадии эксплуатации; б – на стадии проходки

Способ опорного ядра

Один из старейших в тоннелестроении – применяется в наиболее слабых породах (глинах, супесях, слабых известняках и др.) с 1803 года. Нередко его называют «германским». Суть способа заключается в поэтапной разработке породы по контуру выработки, при этом временная крепь опирается на ненарушенный грунтовый массив в средней части сечения тоннеля (ядре). Обделка тоннеля сооружается снизу вверх в несколько этапов. После завершения работ по устройству обделки и под ее защитой разрабатывается ядро и обратный свод (лотковая часть).

Достоинством способа является возможность быстрого возведения жесткого бетонного свода, что повышает безопасность и минимизирует осадки дневной поверхности. Главный недостаток – трудоемкость и сложность устройства стен тоннеля.

Технологическая последовательность раскрытия сечения тоннеля cпособом опорного ядра (слева) и cпособом полностью раскрытого профиля (справа)

Способ опорного ядра с податливой оболочкой

В современном тоннелестроении широко применяется способ опорного ядра с податливой оболочкой (НАТМ) или, как его часто называют, новоавстрийский способ. Он начал применяться в конце 1960-х годов при проходке тоннелей в слабых грунтах и породах средней крепости.

Раскрытие выработки проводится по частям, сначала по контуру выработки с установкой первичной обделки, состоящей из тонкого слоя набрызгбетона в сочетании с анкерами, металлической сеткой или арками. Такая податливая обделка хорошо деформируется, что позволяет снизить горное давление и осадки контура выработки. После разработки ядра сразу сооружается обратный свод, а затем возводится окончательная обделка из монолитного бетона или набрызгбетона.

НАТМ позволяет сооружать тоннели и подземные сооружения разной формы и протяженности в неблагоприятных инженерно-геологических условиях с минимальными осадками земной поверхности. Способ широко применяется при строительстве тоннелей во многих странах мира (Австрии, Германии, Японии, Италии и др.).

Выберите интересующую статью:

12 октября, 2022

11 октября, 2022

10 октября, 2022

Расскажите о нашей статье своим друзьям,

поделившись ссылкой в социальной сети

Источник: undergroundexpert.info

Способы строительства тоннелей

Существует несколько наиболее распространенных способов строительства тоннелей, рассмотрим каждый из них в отдельности.

Закрытый способ. При этом способе работ тоннели сооружают одновременно на нескольких участках, что ускоряет сроки строительства. На каждом участке с поверхности над осью тоннеля или вблизи от него закладывают ствол шахты и штольней соединяют его со строящимся тоннелем. Разработку грунта в тоннеле и обделки ведут от каждого ствола к соседним до встречи, т. е. до сбойки отдельных участков.

Горный способ проходки тоннелей заключается в следующем: породу разрабатывают буровзрывным методом или механизированным инструментом, после этого немедленно выполняют временное крепление лба и контура выработки, а затем возводят обделку тоннеля. В случае сооружения обделки из монолитного бетона или железобетона при наличии грунтовой поды устраивают внутреннюю оклеенную гидроизоляцию из четырех — шести слоев рубероида на битумной мастике и поддерживающую ее железобетонную оболочку толщиной 20 см. Так были сооружены участки значительной протяженности на первой очереди Московского метрополитена.

Щитовая проходка возможна в глинах, суглинах, песках, где тоннели круглого поперечного сечения сооружают, как правило, с применением специального механизма — щита.

Щит представляет собой подвижную металлическую крепь, под защитой которой в безопасных условиях разрабатывают забой, убирают разрыхленную породу и сооружают обделку тоннеля. Форма поперечного сечения щита соответствует внешнему очертанию обделки тоннеля. Наибольшее распространение имеют щиты круглой формы.

Существует много разновидностей проходческих щитов, которые вошли в практику строительства отечественных метрополитенов.

Щит имеет вид металлического цилиндра, состоящего из трех основных частей:

- 1. Опорное кольцо из стальных сегментов;

- 2. Стальной нож;

- 3. Оболочка из листовой стали.

Сечение щита разделено вертикальными и горизонтальными перегородками па рабочие ячейки, в которых находятся проходчики, ведущие разработку грунта. Под защитой опорного кольца щита разрабатывают грунт с одновременной его уборкой на длине одного кольца обделки (т. е. на одной находке). Затем включают гидравлические домкраты, которые отталкиваясь от готовой обделки тоннеля, передвигают щит вперед. Под защитой стальной оболочки щита монтируют очередное кольцо сборной обделки или подают бетонную смесь для сооружения монолитной обделки.

Если щит не механизирован, то в нем отсутствуют какие-либо механизмы для разработки грунта. В этом случае щит выполняет функции передвижной крепи и рабочих подмостей. При проходке тоннеля в твердых породах их разрабатывают буровзрывным способом, а в пластичных и сыпучих породах — отбойными молотками и лопатами. Разрыхленную породу убирают погрузочными машинами или специальными устройствами, вмонтированными в нижнюю ячейку щита.

Механизированные щиты оснащают рабочими органами механического и гидравлического действия. Наибольшее распространение получили щиты с роторным рабочим органом, вращающимся вокруг продольной оси тоннеля. Используют также щиты с рабочими органами, оснащенными фрезами.

Коллективом Московского метростроя разработан способ проходки тоннелей мелкого заложения при максимальном использовании механизации проходческого цикла, который получил название московского способа.

Московский способ проходки тоннелей мелкого заложения предусматривает ведение работ закрытым способом. Он заменил применявшийся ранее открытый способ работ, при котором приходилось вскрывать земную поверхность по всей длине тоннеля па глубину его закладки и на ширину от 10 до 20 м, в связи с чем нарушается движение городского транспорта, требуется перенесение городских коммуникации и пр. Московский способ предусматривает использование механизированного щита. В проходческий цикл входят разработка забоя и выдача из него породы, погрузка породы в вагонетки, передвижение щита и всего вспомогательного оборудования за ним, монтаж обделки, нагнетание раствора за обделку и другие работы.

При проходке московским способом снижается стоимость 1 км перегонного тоннеля и значительно увеличивается по сравнению с проходкой открытым способом производительность труда.

Открытый способ. Этот способ работ применяют при строительстве тоннелей мелкого заложения. В этом случае вскрывают земную поверхность — сразу на всю ширину разрабатываемого под обделку котлована или по частям — при сооружении тополей траншейным способом. Конструкция обделки при траншейном способе возводится по частям. Обделка состоит из бетонных стен, перекрытия и лотка.

Наиболее ответственным и сложным при этом является устройство наружной оклеечной гидроизоляции.

Наибольшее распространение имеет способ разработки котлована сразу на полное сечение.

При открытом способе работ вначале с поверхности земли над будущими стенами тоннеля прорывают разведочную траншею и забивают в псе через 1-2 м друг от друга двутавровые стальные сваи па глубину 3— 5 м ниже лотка тоннеля. Затем экскаваторами разрабатывают котлован, стены которого по мере его углубления закрепляют досками, заводимыми за полки свай. Сваи раскрепляют металлическими распорками и подкосами, располагаемыми выше перекрытия обделки, обеспечивая возможность механизированной разработки породы и возведения обделки индустриальными методами. Там, где позволяет городская застройка, котлован роют без крепления, а стены его делают под углом естественного откоса грунта.

Оклеечную гидроизоляцию накладывают под лотком тоннеля на специальную бетонную подготовку, а в пределах обделки стен — на предварительно сооружаемую защитную стену из плит различных материалов. Пространство за защитными стенами засыпают песком.

По окончании работ извлекают металлические сваи. После возведения перекрытия на него также наклеивают гидроизоляционный слой, защитный слой и котлован засыпают землей.

В последние годы секции обделки тоннеля возводят главным образом из сборных железобетонных блоков, что значительно сокращает сроки строительства. Однако наличие в секции обделки четырех— шести элементов требует трудоемких работ по замоноличиванию стыков между блоками, устройству оклеенной гидроизоляции на месте работ и т. п. Эти недостатки исключаются применением предварительно напряженных железобетонных обделок из готовых секции.

При сооружении тоннелей мелкого заложения и их расположении под зданиями пли в непосредственной близости от них предусматривают устройство опорных конструкций, укрепление грунтов или устройство ограждающих стенок, а также мероприятия по снижению вибрации и шума от проходящих поездов.

В конструкциях тоннеля вследствие колебания температур и усадки бетона, неравномерной осадки неоднородного грунта могут появиться трещины. Чтобы предотвратить появление таких трещин, в конструкции делают вертикальные разрезы, называемые температурно-усадочными или деформационными швами. Расстояние между такими швами в зависимости от конструкции отделки может быть 20; 40; 50 и 60 м.

Специальные способы работ. Такие способы применяют в особо сложных инженерно-геологических условиях, когда обычные способы ведения горных работ не могут быть применены.

Источник: studwood.net

Как ориентируются машины, копающие тоннели под землей?

Интересно

Тоннель – одно из самых древних изобретений, придуманных человеком. Такие работы в прошлом выполнялись примитивными орудиями. А теперь используются проходческие щиты — современные машины, копающие тоннели на сотни метров вглубь и десятки километров в длину. Как работает подземная навигация?

Способы строительства тоннелей

Сооружение тоннеля подразумевает создание пустоты в земной коре. Оптимальный способ подбирается в зависимости от типа породы. Если она достаточно прочная, то можно обойтись без закрепления. В остальных случаях сперва сооружается временное укрепление (крепь), а потом постоянное (обделка). Оно обеспечивает гидроизоляцию тоннеля, а также берет на себя давление породы.

Двухпутный тоннель в метро выгоднее прокладывать большим щитом в один проход

Способы возведения тоннелей делятся на 2 группы:

- открытые (для неглубоких тоннелей);

- закрытые (для тоннелей любой глубины).

Открытые способы включают котлованный, траншейный и щитовой методы. Их преимуществом является относительно невысокая стоимость. Основной недостаток – необходимость перестраивать коммуникации и дороги, которые располагаются над тоннелем.

Интересный факт: норвежский Эйксуннский автодорожный тоннель – самый глубокий в мире. Он опускается ниже уровня моря на 287 м. Длина тоннеля – 7,8 км.

Закрытые способы технологически более сложные. Подходящий метод выбирают в зависимости от мягкости и устойчивости породы. Одним из наиболее распространенных считается щитовой метод проходки. Для его реализации используются специальные машины, копающие тоннели – проходческие щиты.

Как копают подземные тоннели? Тоннелепроходческий комплекс

Под землей работает не один механизм, а целый комплекс, который называется тоннелепроходческим (ТПМК). Он включает разные машины, которые проделывают тоннели, выгружают горную породу, сооружают укрепления и т.д. Проходческий щит – одна из таких машин в комплексе.

Что примечательно – комплексы традиционно называют женскими именами. Конструкция сборная – это значит, что ее детали привозят на место работ и собирают в монтажной камере. Такая площадка отличается значительными размерами – примерно 60х70 м. Монтажная камера служит началом тоннеля, а демонтажная – завершением. В ней комплекс прекращает работу. Там же его разбирают, чтобы перевести на следующий объект.

Сборка тоннелепроходческого комплекса в монтажной камере

Машина, копающая тоннели, в длину достигает около 100 м. В головной его части располагается ротор. Это режущий механизм, который разрушает породу. Работа ротора обеспечивается приводом. В конструкции укрепления предусмотрены тюбингы, которые в процессе работы щита заполняются цементным раствором.

ТПМК работает круглосуточно. За 24 часа такое устройство в среднем проходит 12 м. Рабочие трудятся в несколько смен, поскольку в обслуживании щита задействовано примерно 30 человек. В процессе прохождения необходимо отгружать изъятый грунт. Через специальные карманы щита он по конвейеру, а потом в вагонетках по рельсам переправляется на полигоны. За сутки работы ТПМК необходимо задействовать около 30 машин для перевозки грунта.

Интересный факт: впервые тоннель с помощью ТПМК сооружен под рекой Темза в Великобритании (1825 г.). Идея его создания принадлежит английскому инженеру Марку Брюнелю.

Иногда на сборку ТПМК недостаточно времени, ведь в среднем монтаж занимает 1-2 месяца. В таком случае специалистам приходится импровизировать. Например, на столичной станции «Петровский парк» головную часть комплекса весом 150 т опускали на 28 м вглубь целиком с помощью крана.

Как тоннелепроходческие комплексы ориентируются под землей?

Как только человек задумался о том, что подземное пространство можно и нужно использовать, возникла проблема ориентации на местности. Отрасль горной науки, которая специализируется на пространственно-геометрических измерениях и других смежных вопросах, называется маркшейдерным делом.

Профессия маркшейдера известна как минимум со времен царской России. В наше время такой специалист планирует и контролирует все работы, которые касаются подземного строительства или разработки горных выработок.

Принципы подземной навигации остались такими же, как и много лет назад. Но разница в том, что сейчас большинство задач выполняют машины, а все приборы стали цифровыми. Первый шаг – опускание с поверхности земли в начальную точку тоннеля трех отвесов. Они образуют треугольник. Второй шаг – измерение углов между ними, а также определение азимута каждой стороны треугольника.

Таким образом, уже зная азимуты всех сторон, специалисты спускались под землю. Там они производили измерения этого же треугольника. Оставалось лишь определить азимуты и с помощью угломерных приборов задать ориентир для прокладки тоннеля. К слову, специальный прибор, который позволяет определять горизонтальные и вертикальные углы, называется теодолитом.

Во время сооружения современных тоннелей чаще всего используются автоматические навигационные системы. Они в режиме реального времени показывают точное положение ТПМК в пространстве. За счет этого удалось повысить качество подземных сооружений, точность и скорость выполнения работ.

Навигационная система с тахеометром и лазером

Существует множество систем подземной навигации, но наиболее распространенными стали:

Все системы имеют свои компоненты и принцип работы. Общим для них является наличие тахеометра. Это геодезический инструмент, с помощью которого измеряют расстояния и углы.

Например, система SN-PAi является призменной и оснащена инклинометром, который автоматически измеряет крен и уклон машины. На машине, копающей тоннели, закрепляются две мотопризмы. С заданным промежутком времени выполняется замер их координат. Данные передаются на компьютер, и специалист получает информацию о местоположении в пространстве проходческого щита.

При этом он видит, если машина отклоняется от заданного курса. С помощью SN-PAi сооружены многие тоннели Московского метро.

Другие системы подземной навигации используют тахеометры со встроенным лазером и специальные мишени. Определяются относительные координаты лазерных точек, которые затем пересчитываются в абсолютные координаты. Затем происходит сравнение местоположения щита с проектными данными.

Источник: mirvu.ru

Опыт и перспективы строительства подводных тоннелей в России (статья)

Специалистами разных стран накоплен большой опыт по строительству тоннелей под водными преградами. Разработаны новые конструкции и технологии, созданы надёжные машины.

Построен тоннель под проливом Ла-Манш, прокладывается под проливом Большой Бельт в Дании. Обсуждается вопрос о сооружении тоннелей под Гибралтаром и Босфором. В России эксплуатируются железнодорожный тоннель под Амуром, автодорожный в Санкт-Петербурге на Канонерский остров. Неоднократно пересекались реки и водные преграды в городах при строительстве метрополитенов.

Сегодня тоннельщики России готовы к более сложным работам. Давно существует проект — соединить надёжной круглогодичной транспортной связью остров Сахалин с материком. Прорабатывается фантастический проект прокладки тоннеля под Беринговым проливом, связав тем самым Азию и Северную Америку.

Актуальные проблемы по этим вопросам обсуждались на международном научно-техническом семинаре «Опыт и перспективы строительства подводных тоннелей в России», прошедшем в конце истёкшего года в Москве и организованном корпорацией «Трансстрой» и Тоннельной ассоциацией.

В нём приняли участие специалисты строительных, проектных, исследовательских организаций и учебных заведений из различных городов России и стран СНГ. Среди зарубежных участников семинара были представители фирм из Америки, Канады, Германии, Австрии, Финляндии, Франции, Чехии и др.

Открыл семинар первый вице-президент корпорации «Трансстрой» О. Н. Макаров.

С приветствиями к собравшимся обратились: президент корпорации «Трансстрой» В. А. Брежнев, зам. министра транспорта России В. Г. Березин, первый вице-губернатор острова Сахалин В. И. Шаповал и Г. Гесс, член Исполкома ИТА, который, в частности, дал высокую оценку деятельности Тоннельной ассоциации России.

С докладами выступили:

Г. С. Переселенков, д-р техн.наук, проф., завлабораторией АО ЦНИИС. Он остановился на проблемах тоннельных пересечений водных преград при формировании единой федеральной транспортной сети России:

— Единая федеральная транспортная сеть (ЕФТС) в период существования СССР формировалась без ранжирования приоритетов по признаку обеспечения государственной самостоятельности России, в результате чего после распада Союза Россия получила транспортную сеть, не отвечающую многим жизненно необходимым для неё требованиям, а именно:

наличествует ряд дефицитов сети (порты на Балтийском и Чёрном морях в основном оказались в странах ближнего зарубежья, традиционные пути сообщения регионов России между собой вместе с сортировочными станциями, терминалами и базами эксплуатации оказались частично проходящими по территориям смежных государств); сеть не приспособлена к рыночным условиям хозяйствования, ориентирована на постоянные плановые корреспонденции грузовых потоков, которые в новых условиях не только нарушены, но и не могут быть постоянными; образование связей новых сырьевых источников затруднено из-за отсутствия путей сообщения в регионах их расположения, в частности, не имеют круглогодично действующих сухопутных путей сообщения северные регионы, обладающие большим потенциалом; недостаточны транспортные коридоры на связях со странами ЕС и Тихоокеанского бассейна.

Указанные обстоятельства неизбежно приведут к необходимости в ближайшем будущем интенсивно развивать ЕФТС как за счёт модернизации имеющихся путей сообщения, так и за счёт строительства новых портов и сухопутных транспортных путей — железнодорожных и автомобильных магистралей. Это строительство потребует решения ряда достаточно сложных технических проблем, связанных с организацией транспортных коридоров, в том числе через густонаселённые промышленные центры (или в обход их), и с сооружением новых магистралей на территориях с экстремальными климатическими и геологическими условиями, в частности, в приполярной и заполярной зоне.

Вероятными трассами, на которых может быть осуществлена проработка тоннельных альтернатив пересечения водных преград, являются пересечения:

приустьевых участков рек Северной Двины, Оби, Пура, Енисея, Таза, Лены, Индигирки, Яны, Колымы на перспективной Полярной магистрали; Татарского и Берингова пролива на Сахалинской и Русско-Американской (Трансконтинентальной) магистралях; рек Невы, Волги, Дона на обходах крупных агломераций при организации транспортных коридоров.

Перспективы использования подводных тоннелей просматриваются также на трассах, образующих Международную (Всемирную) транспортную систему сухопутных дорог при соединении материков Европа — Африка (тоннель через Гибралтар), Азия — Африка (через Суэцкий и Баб-эль-Мандебский проливы), Европа — Азия (тоннели через проливы Босфор, Дарданеллы, Керченский), а также Азия — Океания и Океания — Австралия (в более отдалённой перспективе).

Ряд проблем совершенствования конструктивно-технических решений тоннельных переходов на пересечении водных преград, таких, как проблема гидроизоляции, вентиляции, обслуживания, гарантий надёжности и технологии сооружения, подлежит научной проработке уже в настоящее время, поскольку от их решения будет зависеть конкурентоспособность подводных тоннелей на железных и автомобильных дорогах при сравнении их с мостовыми переходами.

О перспективах строительства железных дорог на остров Сахалин и к Берингову проливу рассказал В. Б. Скорняков, директор АО «Мосгипротранс»:

— В последние годы АО «Мосгипротранс» выполнило ряд работ, посвящённых развитию сети железных дорог на Дальнем Востоке и прежде всего железной дороги, соединяющей материк с о. Сахалин, а также возможные проработки проектирования Трансконтинентальной магистрали, соединяющей Азиатский и Североамериканский континенты на участке Якутск — Берингов пролив и тоннель под Беринговым проливом с выходом на Аляску.

По заданию Академии транспорта РФ АО «Мосгипротранс» и Тоннельной ассоциацией разработан технико-экономический доклад строительства новой железнодорожной линии, соединяющей железные дороги о. Сахалин и материка в единую железнодорожную сеть России. Строительство этой новой линии следует рассматривать как дополнительный, качественно новый выход Байкало-Амурской и Транссибирской магистралей к океану.

В район тяготения новой линии входят: Приморский и Хабаровский края, Амурская, Сахалинская, Магаданская, Камчатская области, республика Саха (Якутия), другие регионы России и Япония.

Возможные варианты трассы:

первый — отход от Байкало-Амурской магистрали в районе ст. Дуки. Трасса его проходит долиной реки Амгунь, пересекает Амур и выходит к тоннельному переходу; второй — строительство новой линии от ст. Чёрный Мыс с усилением участка существующей дороги Сахалин — Чёрный Мыс.

Оба варианта трассы проходят примерно в одинаковых климатических и инженерно-геологических условиях.

По первому варианту сокращается эксплуатационная длина примерно на 80 км при увеличении укладки пути на 280 км в условиях более сложного рельефа местности и необходимости строительства нового моста через р. Амур.

Для дальнейшего рассмотрения выбран второй вариант выхода к мысу Лазарева со строительством железнодорожной линии от Комсомольска-на Амуре через Де-Кастри, мыс Лазарева — Ноглики.

Сооружение новой линии, соединяющей железные дороги материка и Сахалина в единую транспортную сеть России, позволит:

освободить производственные мощности морских портов материка от перевалки грузов, следующих на Сахалин, в Магадан и на Камчатку, и использовать их для обработки экспортно-импортных грузов; частично разгрузить Забайкальскую и Дальневосточную железные дороги, переключив грузопоток в объёме 12 — 15 млн.т на БАМ.

Идея создания трансконтинентальной железнодорожной магистрали между Евразией и Северной Америкой с пересечением Берингова пролива имеет целью организацию круглогодичных транзитных сухопутных перевозок между странами Америки, с одной стороны, и Азии, Европы и Африки, — с другой, по железной дороге, соединяющей эти континенты через Берингов пролив.

Возможны два принципиальных направления магистрали: северный по кратчайшей трассе между Якутском и Беринговым проливом и южный, предусматривающий прохождение железной дороги по наиболее освоенным районам рассматриваемого региона.

Первый имеет меньшую длину и в наибольшей степени отвечает назначению железной дороги как транзитной межконтинентальной магистрали. В то же время этот вариант только в пределах Якутии на участке длиной 1800 км проходит вблизи Хандыги, Усть-Неры и Зырянки — относительно крупных населённых пунктов, имеющих промышленность в настоящее время и перспективы её дальнейшего развития, а на большом протяжении в пределах Магаданской области и Чукотки трасса проходит по малоосвоенным и необжитым районам, что делает её в недостаточной мере соответствующей интересам развития края.

Трасса южного варианта в пределах первых 800 км (до района хребтов Сунтар-Хаята) повторяет положение северного направления, далее идёт к югу, приближаясь к полюсу холода Оймякону, а в верховьях реки Колымы пересекает два хребта с отметками до 1150 м тоннелями по 7 км, проходит по долине реки Колымы, пересекает тоннелем длиной 4 км хребет Омсукчанский (абс. отм. 750 м), затем хребет Коркоданский и спускается в долины рек Балычиган и Сугой, пересекает реку Пенжин, а также тоннелем длиной 3,5 км — хребет Русских гор. Далее линия проходит долину реки Анадырь по северному берегу и Анадырскую приморскую низменность, пересекает хребет Искатель (абс. отм. 550 м) и на последних 400 км до мыса Уэлен повторяет положение Северного варианта.

Кроме двух принципиальных направлений трассы — Северного протяжённостью 3850 км и Южного длиной 4020 км, проработаны варианты: Комбинированный — 3970 км (первые 740 км трассы являются общими для двух вариантов), и Полярный.

По каждому из них выявлена необходимость тоннельных пересечений хребтов. Так, по трассе Южного варианта необходимо соорудить 6 тоннелей длиной от 1 до 11,5 км общей протяжённостью 22,2 км (данные приводятся без учёта подводного тоннеля под Беринговым проливом, длина которого около 113 км), по трассе Северного варианта — 4 тоннеля длиной от 0,3 до 5,2 км общей протяжённостью 7 км, по трассе Комбинированного варианта — 5 тоннелей длиной от 1 до 11,5 км общей протяжённостью 20,6 км, по трассе Полярного варианта — 3 тоннеля длиной от 1,6 до 5,5 км, общей протяжённостью 9,5 км.

Выполненная эскизная проработка и экспертная оценка объёмов и стоимости работ на основании имеющегося опыта изысканий, проектирования и строительства железных дорог в сложных природных условиях северных районов Дальнего Востока позволяют сделать вывод о технической возможности осуществления проекта строительства железнодорожной магистрали от Якутска до Берингова пролива по любому из рассмотренных направлений.

Конструкция и технология строительства тоннеля под Татарским проливом — тема обсуждения В. Е. Меркина, акад. АТ РФ, д-ра техн. наук, проф., директора НИЦ ТМ АО ЦНИИС:

— С учётом особой важности и перспективности развития Дальневосточного региона и о. Сахалин за счёт организации всесезонной железнодорожной связи творческим коллективом ведущих специалистов-тоннельщиков по заданиям Академии транспорта и Госстроя России в конце 1993 г. подготовлен технико-экономический доклад (ТЭД) с предложениями по обеспечению прямой железнодорожной связью Дальневосточного региона с о. Сахалин через тоннельный переход под Татарским проливом.

Разработка базировалась на использовании архивных (50-х годов) материалов Метрогипротранса и других организаций по титулу строительства тоннеля через Татарский пролив, данных об эффективности современной транспортной связи о. Сахалин с материком, анализе отечественного и мирового опыта сооружения протяжённых тоннелей в сложных инженерно-геологических и климатических условиях.

Из намеченных ещё в 1951 г. вариантов трассы пересечения пролива к проработке в ТЭД принят вариант «Средний», который характеризуется наименьшей длиной подводной части (7,8 км) и по которому имеются наиболее полные материалы инженерно-геологических изысканий.

Условия пересечения пролива тоннелем оценены как уникально сложные практически по всем природно-климатическим и, прежде всего, по инженерно-геологическим факторам. Исходя из этого, в ТЭД рассмотрено пять возможных вариантов конструктивно-технологических решений строительства:

глубокое заложение при щитовой проходке основного тоннеля наружным диаметром 9,5 м и обслуживающего тоннеля диаметром 5,5 м; то же, тоннеля наружным диаметром 11,4 м или 11,6 м; мелкое заложение с опускными секциями; тоннельно-мостовой вариант при щитовой проходке тоннелей; тоннельный комбинированный вариант с опускными секциями на мелководье и щитовой проходкой на глубоководном участке.

С использованием методики экспертных оценок было определено влияние строительных и эксплуатационных показателей и по 10-балльной шкале дана обобщённая оценка вариантов, в соответствии с которой для дальнейшей разработки в ТЭО рекомендованы варианты 1 и 2.

По варианту 1 обделка основного тоннеля принята из стандартных чугунных тюбингов с внутренней железобетонной рубашкой толщиной 30 см. Внутренний размер тоннеля позволяет разместить железнодорожный путь по габариту С и две боковые пешеходные дорожки шириной по 1 м вместо ниш, устраиваемых согласно СНиП через каждые 60 м.

Технологический (обслуживающий) тоннель расположен параллельно основному на расстоянии в свету не менее 20 м. Его обделка принята из чугунных тюбингов с внутренней железобетонной рубашкой толщиной 25 см. Между основным и технологическим тоннелями устраиваются сбойки через 0,6 км.

По варианту 2 внутренний диаметр тоннеля, равный 10 м, выбран из условия размещения в тоннеле железнодорожного пути по габариту С и боковой площадки шириной 3,5 м, предназначенной для устройства продольной пешеходной дорожки шириной 1 м, камер для хранения ремонтных механизмов и материалов через 300 м, размещения водоотливных установок. Никаких дополнительных выработок, выходящих за очертания круглой тоннельной обделки, не предусматривается.

Сборная обделка тоннеля может быть выполнена из чугунных тюбингов или железобетонных блоков наружным диаметром соответственно 11,4 и 11,6 м с внутренней железобетонной рубашкой.

Гидроизоляция чугунной и сборной железобетонной обделок предусматривается в виде двух линий резиновых прокладок, может быть применена также плёночная оклеенная гидроизоляция между сборной железобетонной обделкой и внутренней железобетонной рубашкой.

Из двух анализируемых вариантов наиболее предпочтительным признан второй, так как по варианту 1 необходимо трудновыполнимое в подводной части трассы устройство многочисленных сбоек.

При открытом способе работ на береговых участках тоннеля, а также при способе опускных секций рекомендуется применение монолитной железобетонной обделки.

С учётом необходимости сооружения тоннеля в совершенно неустойчивых обводнённых песчано-илистых грунтах щитовые агрегаты должны быть оснащены системой уравновешивания гидростатического давления. Многофакторная оценка показала, что для рассматриваемых условий могут быть рекомендованы щиты:

с гидравлической пригрузкой и гидротранспортом грунта; с комбинированной грунтовой суспензионной пригрузкой и рельсовой откаткой породы.

Строительство прибрежных участков подводного тоннеля суммарной длиной 6,6 км предусматривается осуществить способом опускных секций по поточной схеме: по мере изготовления тоннельных секций они доставляются к створу тоннеля и погружаются на дно вскрытой подводной траншеи. После стыковки соседних секций их засыпают грунтом и камнем и устраивают сопряжения с подрусловым участком тоннеля, сооружаемым щитовым способом.

На участке от западного портала до берега пролива (2300 м) проходку тоннеля в скал¬ных грунтах предлагается вести буровзрывным способом с монолитной бетонной обделкой.

Ориентировочная продолжительность проходческих работ в ТЭД определена 9-10 лет при величине прямых затрат (в ценах 1984 г.) до 220 млн руб.

С инженерно-геологическими и гидрографическими условиями строительства тоннеля под Татарским проливом ознакомил собравшихся В. В. Лехт, начальник отдела АО « Метрогипротранс»:

— Строительство тоннеля под Татарским проливом будет осуществляться в очень сложных инженерно-геологических условиях, определяемых, прежде всего, отсутствием под акваторией пролива толщи устойчивых грунтов. По условиям строительства всю трассу тоннеля можно разбить на три участка.

Первый — длиной 2,3 км располагается в пределах материковой части, где строительство будет вестись в устойчивых кристаллических породах горным способом с применением буровзрывных работ. На этом участке возможен вполне определённый набор неблагоприятных явлений, характерных для строительства большинства горных тоннелей: вывалы, горное давление, зоны повышенной трещиноватости и водопритоков, зоны выветрелости и разломов и т. п.

Второй участок — около 8 км находится непосредственно под акваторией Татарского пролива. Это наиболее сложный отрезок, гае тоннель будет строиться в водонасыщенных песчано-глинистых грунтах с гидростатическим давлением до 5 МПа. Для успешной проходки предполагается задействовать специально запроектированные механизированные комплексы с пригрузом на забойную часть. На переходном участке сопряжения скальных устойчивых и песчаных неустойчивых грунтов (со стороны западного портала) предполагаются отсыпка дамбы, сооружение с неё котлована с применением замораживания грунтов по его контуру и заглублением замораживающих колонок в скальный массив. В случае строительства сервис-тоннеля притоннельные камеры и сбойки предполагается осуществлять с применением большого объёма специальных методов: замораживания грунтов, их химического закрепления или цементации.

Третий участок длиной около 1,3 км расположен в пределах о. Сахалин. По своим инженерно-геологическим условиям он близок ко второму участку, только имеет меньшее гидростатическое давление на забой. Здесь рекомендуется использовать тот же способ строительства — механизированный проходческий комплекс с пригрузом забоя. Вблизи портала имеется возможность строительства открытым способом в котловане с применением водопонижения.

Технология сооружения тоннеля под Татарским проливом — тема выступления В. П. Самойлова, канд. техн. наук, директора НТЦ Мосинжстроя:

— Топография, гидрология и геология района железнодорожного тоннельного перехода под Татарским проливом в наиболее его узком месте создают крайне тяжёлые условия, требующие использования самых современных технологий и технических средств для строительства тоннеля.

Принятая в 50-е годы технология строительства предусматривала щитовую проходку одного тоннеля диаметром 8,5 м с чугунной обделкой на большой глубине при гидростатическом давлении до 0,75 МПа в основном в неустойчивых песчаных грунтах. При этом полученные данные изысканий и проектные разработки определили необходимость создания специального герметического щитового агрегата для сооружения подводного тоннеля, к которому были предъявлены особые требования по работоспособности, надёжности, прочности и мощности.

В процессе разработки в начале 50-х годов вариантов конструктивных схем щитовых агрегатов, выбора реализуемой схемы и разработки технической документации по ней и по технологии строительства тоннеля были выполнены первые научно-теоретические обоснования ряда основных расчётных параметров для обеспечения безаварийного процесса проходки, базирующегося на сочетании принципов вдавливания головной части агрегата в грунт, гидроструйного воздействия на забой и гидротранспортирования пульпы из герметической призабойной камеры (в то время это решение являлось передовым в технике мирового тоннелестроения).

После отмены решения о постройке тоннеля с 1954 г. по 80-е годы в Советском Союзе был выполнен большой объём научно-исследовательских и опытно-конструкторских работ с целью создания эффективной системы щитового агрегата для подводного тоннелестроения.

Исследовательские работы при этом велись в двух направлениях:

изучение процесса внедрения открытых ножевых частей проходческих щитов в неустойчивый песчаный грунт; изучение взаимодействия головных частей герметических гидромеханизированных щитовых агрегатов с водонасыщенной грунтовой средой.

Совокупные результаты проведённых НИОКР выявили сущность процессов работы щитов в неустойчивой среде, в том числе водонасыщенной, привели к созданию научной базы расчётов параметров силового взаимодействия щитов и грунтов, обосновали техническую возможность успешной подводной щитовой проходки.

В настоящее время на основе этих результатов и современного опыта строительства тоннелей специальными щитами в сложных инженерно-геологических условиях и с учётом возможности проходки подводной части тоннеля на небольших глубинах предложена и разрабатывается более эффективная концепция технологии сооружения тоннельного перехода под Татарским проливом, состоящая в щитовой проходке с применением агрегата, сочетающего гидравлическое воздействие на забой с механическим, и «экструзионного» способа вдавливания в массив с выносом грунта на дно пролива.

Ввиду высокой сложности постройки тоннеля под Татарским проливом, необходимости больших капиталовложений и наличия исключительно важной для о. Сахалин проблемы экологической безопасности настоятельно требуется проведение углублённых теоретических и экспериментальных исследований с последующим научным мониторингом по предлагаемой новой технологии строительства тоннельного перехода.

Основной концепцией строительства тоннеля под Беринговым проливом поделился с собравшимися С. Н. Власов, акад. АТ РФ, зам. председателя Правления Тоннельной ассоциации:

— Инженерной общественностью широко обсуждается вопрос о сооружении железной дороги, которая соединит Североамериканский и Азиатский континенты, то есть восточное и западное полушария Земли и пройдёт в тоннеле под Беринговым проливом между Аляской и Чукоткой.

Возникновение идеи этого строительства обусловлено двумя факторами. Во-первых, возможностью обеспечения кратчайшей связью азиатского и американского материков и, во-вторых, попутным освоением и использованием минеральных ресурсов Сибири и Аляски, что одновременно будет способствовать межнациональному общению и туризму.

В современном варианте проект имеет целью установление устойчивой транспортной и коммуникационно-энергетической связи между Евразией и Северной Америкой, для чего предусматривается:

сооружение тоннеля через Берингов пролив; строительство Трансконтинентальной железнодорожной магистрали Британская Колумбия (Канада) — Аляска (США) — Чукотка — Магаданская область — республика Саха (Россия) с выходом на Байкало-Амурскую и Транссибирскую магистрали; развитие объектов энергетики и создание трансконтинентальной линии электропередачи; прокладка кабелей связи и продуктопроводов.

Тоннельный переход через Берингов пролив безусловно является важнейшей частью грандиозного технического проекта. Тоннель пройдёт под проливом в наиболее узкой его части (около 90 км), где в середине расположены два острова Диомида, что, конечно, облегчает проходку тоннеля. Острова разделяют всё расстояние в проливе ориентировочно на три участка.

Основные населённые пункты на побережье Российской Федерации — посёлки Уэлен и Дежнёво, метеостанция Наукан, на побережье Аляски — посёлки Уэйл и Тан-Сити.

Глубина пролива в основном составляет 40-50 м. Дно сложено коренными породами, лишь изредка прикрытыми тонким слоем песчано-гравийного материала.

По аналогии с геологическим строением прилегающих к проливу участков суши предполагается, что район строительства тоннеля сложен метаморфическим комплексом протерозоя с отдельными нарушениями структуры в виде разломов. Район характеризуется суровыми климатическими условиями.

С учётом этих, а также других условий длина тоннеля составит около 113 км. Из этой длины около 85 — 86 км проходят в неблагоприятных условиях, а остальные 27 — 28 км — в породах незначительной раздробленности.

Предварительно рассматриваются два варианта тоннельного перехода:

два однопутных транспортных тоннеля с тоннелем обслуживания между ними; один двухпутный транспортный с параллельным сервисным.

Сооружение и эксплуатация такого протяжённого тоннеля в суровых климатических условиях требует решения ряда строительных и эксплуатационных проблем.

На настоящем этапе прогнозной оценки возможности осуществления проекта строительства тоннельного перехода под Беринговым проливом должны быть сосредоточены сейчас усилия российских и американских специалистов.

Опытом строительства и эксплуатации тоннеля под Амуром поделился А. В. Бушин, канд. техн. наук, зам. начальника Главного управления пути МПС РФ:

— Длина тоннеля 7 км. Всего сооружено четыре шахтных ствола, смонтировано пять щитов, щитовая проходка выполнена на длине 3627 м. Горным способом проходка велась на восточном участке тоннеля из трёх забоев на общей длине 2531 м. Открытый способ применён на западном участке протяжённостью 1350 м.

Работы из восьми забоев закрытым способом и на открытом участке производились со средней скоростью 2,25 м/сут. Наружный диаметр щитов 7900 мм, внутренний диаметр тоннеля 7400 мм. Расстояние от головки рельса до шелыги свода 6125 мм.

На западном участке обделка из монолитного железобетона прямоугольного сечения, в подводной части — круглая обделка из чугунных тюбингов, на остальных участках — монолитная бетонная обделка с оклеенной изоляцией и железобетонной рубашкой толщиной 20 см. Впервые была применена металлическая передвижная опалубка в виде секции длиной 6 м с окнами на разных уровнях для подачи бетона.

Рельсошпальная решётка уложена на каменно-щебёнчатое основание без устройства водоотводных лотков. Вместо материальных камер и людских ниш применены пешеходные дорожки с обеих сторон от оси пути с проёмами через 50 м по длине.

Тоннель обслуживает Амурская дистанция пути со штатом 153 человека, включая тоннельную бригаду — 15 человек и бригаду по текущему содержанию пути — 17 человек.

Дистанция осуществляет контроль и текущий ремонт пути и тоннельной обделки, наблюдает за температурным режимом припортальных участков, предупреждает образование наледей. Для наблюдения за состоянием рельсошпальной решётки применяются путеизмерительная и дефектоскопная тележки. Бригада путейцев по графику следит за стабильностью основания пути.

С целью предотвращения образования наледей и промерзания обделки вдоль тоннеля проложен паропровод, обеспечивающий повышение температуры внутри тоннеля. В 1981 г. в связи с ростом числа проходящих поездов мощность котельных, подающих пар, была увеличена. В 1977 г. по проекту Метрогипротранса проведена реконструкция вентиляционных установок в тоннеле.

Вентиляторы работали по утверждённой схеме в период эксплуатации тоннеля сначала при паровозной, а затем тепловозной тяге. С переходом на электрическую тягу вентиляция работает только во время капитального ремонта пути, так как на путеукладочных кранах применяется дизельное топливо.

Вода, просачивающаяся в тоннель, собирается в два отстойника у стволов № 2 и № 3 и после фильтрации выбрасывается в Амур, а нечистоты собираются в цистерну и вывозятся за пределы тоннеля.

Опытом строительства автодорожного подводного тоннеля в Санкт-Петербурге поделился В. В. Стрельцов, главный инженер АО «Трансмост»:

— В настоящее время в комплексе инженерных сооружений защиты Санкт-Петербурга от наводнений ведётся строительство подводного автодорожного тоннеля длиной 2 км.

Тоннель расположен в месте пересечения защитной дамбой судоходного Морского канала Невской Губы недалеко от Кронштадта и предназначен для пропуска участка кольцевой автомагистрали, идущей по дамбе.

В поперечном сечении обделка тоннеля, выполненная из монолитного железобетона, имеет ширину 42 м, высоту 9,8 м и обеспечивает трёхполосное движение автомобилей в каждом направлении.

Гидроизоляция тоннеля — металлическая, толщиной 6 мм, рамп — оклеенная гидростеклоизолом.

Инженерное обеспечение включает вентиляцию, освещение, водоотлив, теленаблюдение, связь, автоматизированную систему управления и др.

Строительство осуществляется открытым способом, так как рядом с тоннелем возводится судопропускное сооружение в котловане под защитой шпунтового ограждения.

С учётом того, что прокладка такого тоннеля выполняется впервые в отечественной практике, разработке технической документации предшествовало проведение научно-исследовательских работ: выбор и моделирование системы вентиляции, создание резинового уплотнителя деформационных швов, разработка технологии бетонирования и др. Так, конструкция уплотнителя в швах, состав резины и технология её изготовления разработаны Ленинградским филиалом научно-исследовательского института резиновой промышленности. Надёжность работы была промоделирована кафедрой «Тоннели и метрополитены» МИИТа.

При строительстве тоннеля внедрены следующие прогрессивные решения: пространственные армоблоки длиной до 14 м; бетонирование конструкций с использованием трубного охлаждения для исключения термического трещинообразования; использование в качестве опалубки сборных плит с металлоизоляцией при бетонировании стен; сетчатая торцевая опалубка вместо деревянной и др.

С участием СКТБ Тоннельметростроя разработаны ППР и специальное оборудование для устройства оклеечной гидроизоляции.

Впервые при разработке вентиляции решена проблема влияния ветровых нагрузок в зоне порталов.

Продолжительность строительства согласно проекту — 7 лет.

О первом в России тоннеле из опускных секций рассказал С. Е. Дукаревич, начальник отдела АО «Ленметрогипротранс»:

— В 1983 г. в Ленинграде вступил в эксплуатацию подводный тоннель под Морским каналом, соединивший материк (Гутуевский остров) и Канонерский остров. Потребность в строительстве этого тоннеля обусловлена тем, что Канонерский остров был отрезан от материка судоходным каналом в устье р. Невы, где она впадает в Финский залив.

Сооружение тоннеля превратилось в опытный полигон для проверки и освоения новейших технологий, накопления опыта сооружения подобных объектов на пересечениях с водными преградами страны.

Протяжённость тоннеля — 924 м.

Участок опускных секций общей длиной 375 м, в том числе 150 м на кривой, состоит из пяти замкнутых железобетонных наплавных секций длиной по 75 м, высотой 8 м и шириной 14 м с металлической гидроизоляцией по наружному контуру. Между собой секции соединены с применением специального резинового профиля «Фредестейн» (Голландия).

Секции изготавливались в специальном док-шлюзе, построенном на Канонерском острове. Из док-шлюза секции наплаву доставлялись к месту установки, где они состыковывались, образуя единую систему подводного тоннеля, оборудованного всеми устройствами электроосвещения, вентиляции, теплоснабжения и обогрева проезжей части.

Особый интерес представляет выполнение замыкающего стыка, расположенного между последней опускной секцией и участком тоннеля, сооружённого открытым способом работ. В осуществлённой конструкции стыка предусмотрены обеспечение его водонепроницаемости путём уплотнения эластичной прокладки и возможность неравномерных осадок с одной стороны участка мелкого заложения, расположенного на естественном основании, и с другой стороны опускной секции, находящейся на намытом искусственном основании.

Объединение строительных способов сооружения замыкающего стыка с применением замораживания, в том числе и азотного, позволило получить качественно новые разработки, не применявшиеся до того времени в мировой практике тоннелестроения.

Опыт пересечения р. Невы в Санкт-Петербурге тоннелями метрополитена — тема выступления гл. технолога АООТ «Метрострой» Н. Н. Теленкова:

— В Санкт-Петербурге эксплуатируется 4 линии метрополитена и сооружается северный участок пятой.

Каждая из линий пересекает главное русло р. Невы, её рукава и протоки. Кроме того, тоннели Кировско-Выборгской и Московско-Петроградской линий пересекают погребенные русла древних протоков, так называемые «размывы» кровли протерозойских глин.

Инженерно-геологические условия пересечения главного русла характеризуются большой глубиной свободной воды по тальвегу (до 20 — 25 м) и наличием значительной зоны размыва под руслом, заполненной водонасыщенными песчано-гравелистыми и песчано-глинистыми наносами. Погребенные «размывы» также заполнены неустойчивыми водонасыщенными наносами с большим коэффициентом фильтрации и скоростями потоков.

Значительные глубины подрусловых и погребенных протоков существенно сокращают мощность устойчивых протерозойских глин и вынуждают проходить тоннели с минимальным прикрытием устойчивых грунтов над шелыгой или пересекать «размыв» по неустойчивым грунтам.

Первый подводный переход под Невой был осуществлён в 1956—1957 гг. при сооружении перегонных тоннелей Кировско-Выборгской линии между станциями «Чернышевская» и «Площадь Ленина». Проект предусматривал ручную щитовую проходку тоннелей диаметром 6 м в чугунной обделке под сжатым воздухом и сооружение внутренней монолитной железобетонной обоймы.

Проходка велась механизированными щитами ленинградского типа со встроенной защитной грудью в кессоне при давлении до 1,1 атм. В качестве обоймы усиления была использована сборная железобетонная обделка внутренним диаметром 5,1 м.

Пересечение главного русла при сооружении тоннелей Московско-Петроградской линии между станциями «Невский проспект» и «Горьковская» осуществлялось также механизированными щитами в чугунной обделке уже диаметром 5,5 м без усиливающей обоймы под сжатым воздухом при давлении до 1,1 атм. На подрусловом участке тоннели пройдены с уклонами 50 ‰ и 60 ‰.

Механизированными щитами под сжатым воздухом в чугунной обделке проложены и перегонные тоннели при пересечении главного русла между станциями «Василеостровская» и «Гостиный Двор».

Четвёртый переход под главным руслом был осуществлён при проходке первого участка Правобережной линии между станциями «Новочеркасская» и «Площадь Александра Невского». Тоннели сооружались механизированными комплексами КТ-1-5,6 при нормальном давлении со скоростью 450 м/ мес. При этом один тоннель сооружён в чугунной обделке, а второй — в блочной железобетонной, обжатой на породу.

Последние подводные переходы под главным руслом и Малой Невой пройдены между станциями «Адмиралтейская» и «Спортивная» в железобетонной, обжатой на породу обделке комплексами КТ-1-5,6 со средней скоростью 450 м/мес. при нормальном давлении.

Первый в истории строительства Санкт-Петербургского метрополитена «размыв» — Ковенский пересекался в 1956 г. тоннелями в чугунной обделке. Проходка велась механизированными щитами под сжатым воздухом.

Наиболее сложной оказалась прокладка тоннелей метрополитена через «размыв» в районе станции «Площадь Мужества». Погребенное русло пересекалось тоннелями, располагавшимися друг над другом в вертикальной плоскости, с временным закреплением грунтов замораживанием.

Во время проходки произошёл прорыв водонасыщенных грунтов плывунного типа. При ликвидации аварии впервые в нашей стране была применена технология низкотемпературного замораживания жидким азотом.

Опыт работы на этом участке успешно использовался при пересечении «размывов» в других местах, а также при сооружении тоннелей, выходящих на поверхность и пересекающих всю толщу водонасыщенных неустойчивых грунтов.

Вызвали интерес и выступления: представителя канадской фирмы «Ловат» Р. Ловата о современных механизмах для сооружения тоннелей в сложных гидрогеологических условиях; А. Гарсоя из американской компании «Парсонс Бринкерхоф» о подводных тоннелях, сооружённых за последние 30 лет; А. Марменса из немецкой фирмы «Ноэль» об опыте использования щитового проходческого комплекса при строительстве метрополитена в Париже под Сеной; З. Целла из фирмы «Дивидаг» (Германия) о завершающем этапе сооружения железнодорожного тоннеля под проливом Большой Бельт; Р. Белецки из немецкого общества ИСТТ о проектировании, особенностях контрактов и финансирования четвёртого тоннеля под Эльбой в Гамбурге и многих других зарубежных участников.

Активно прошли дискуссии по прослушанным докладам.

Во время проведения семинара были организованы производственные экскурсии.

Источник: wiki.nashtransport.ru