В данной статье представлены примеры курсовых работ по экономическим и гуманитарным дисциплинам.В частности,по экономике предприятия,мировой экономике, товароведению продовольственных и непродовольственных товаров, туризму и туристической деятельности, бизнес-планированию,маркетингу и маркетинговым исследованиям, юриспруденции, экономическому анализу, валютным системам, финансам,менеджменту и другие. Примеры курсовых работ по товароведению продовольственных и непродовольственных товаров

Примеры курсовых работ по экономике предприятия

Примеры курсовых работ по мировой экономике

Примеры курсовых работ по туризму и туристической деятельности

Примеры курсовых работ по экономическому анализу

Примеры курсовых работ по юриспруденции

Примеры курсовых работ по валютным системам

Примеры курсовых работ по финансам и макроэкономике

Примеры курсовых работ по бизнес-планированию

Примеры курсовых работ по менеджменту организации

Примеры курсовых работ по маркетингу и маркетинговым исследованиям

Защита курсового проекта по дисциплине «Базы данных» ПИ-325Б Пожидаев А.Е

Примеры курсовых работ по управлению персоналом

Примеры курсовых работ по коммерческой деятельности

Примеры курсовых работ по электронной коммерции

Примеры курсовых работ по венчурному предпринимательству и офшорному бизнесу

Примеры курсовых работ по антикризисному управлению

Примеры курсовых работ по бухгалтерскому учету и аудиту

Примеры курсовых работ по таможенной деятельности

Примеры курсовых работ по делопроизводству и документационному обеспечению управления

Примеры курсовых работ по налогам и налогообложению

Примеры курсовых работ по социальной работе

Примеры курсовых работ по гостиничному и ресторанному менеджменту

Примеры курсовых работ по банковской деятельности

Примеры курсовых работ по организационному и коммуникационному менеджменту

Примеры курсовых работ по социально-экономической статистике

Примеры курсовых работ по управленческим решениям

Примеры курсовых работ по теории государства и права

Примеры курсовых работ по уголовному праву России

Примеры курсовых работ по стратегическому менеджменту

Примеры курсовых работ по рекламной деятельности

Примеры курсовых работ по бюджетным системам

Примеры курсовых работ по планированию и прогнозированию

Примеры курсовых работ по оценке стоимости предприятия (бизнеса)

Примеры курсовых работ по управлению качеством

Примеры курсовых работ по инновациям и инновационному менеджменту

Примеры курсовых работ по финансовому менеджменту

Примеры курсовых работ по охране труда и безопасности жизнедеятельности

Примеры курсовых работ по информационным технологиям в менеджменте

Примеры курсовых работ по государственному и муниципальному управлению

Примеры курсовых работ по муниципальной и региональной экономике

Примеры курсовых работ по психологии

Примеры курсовых работ по экологии

Курсовой проект по фундаментам. Оформление.

Курсовые работы на примере нефтегазовых компаний

Курсовые работы на примере медицинских организаций

Курсовые работы на примере государственных социальных организаций

Курсовые работы на примере ресторанов и предприятий общественного питания

Курсовые работы на примере гостиниц

Курсовые работы на примере производственных предприятий

Курсовые работы на примере строительных организаций

Курсовые работы на примере предприятий сервиса

Курсовые работы на примере туристических компаний

Курсовые работы на примере торговых предприятий

Курсовые работы на примере автотранспортных предприятий

Курсовые работы на примере энергосбытовых и водоснабженческих компаний

Курсовые работы на примере крупных корпораций

Курсовые работы на примере пивоваренных заводов

Курсовые работы на примере хлебозаводов

Курсовые работы на примере лесной и деревообрабатывающей отрасли

Ниже представлены примеры курсовых работ 2019-2021гг.

ВВЕДЕНИЕ

ГЛАВА 1.ТЕОРЕТИЧЕСКИЕ АСПЕКТЫ УПРАВЛЕНИЯ СЕБЕСТОИМОСТЬЮ НА ПРЕДПРИЯТИЯХ НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

1.1.Экономическая сущность расходов на предприятии

1.2.Осбенности классификации затрат нефтяных и газовых предприятий

ГЛАВА 2. УПРАВЛЕНИЕ СЕБЕСТОИМОСТЬЮ НА НЕФТЯНОМ ПРЕДПРИЯТИИ ПАО АНК «БАШНЕФТЬ»

2.1.Общая характеристика деятельности и структура предприятия ПАО АНК «Башнефть»

2.2. Организация финансовой работы и система управления себестоимостью на нефтяном предприятии ПАО АНК «Башнефть»

2.3. Анализ динамики и структуры показателей себестоимости нефтяного предприятия ПАО АНК «Башнефть»

2.4. Мероприятия по совершенствованию системы управления себестоимостью нефтяного предприятия ПАО АНК «Башнефть»

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ПРИЛОЖЕНИЯ

Источник: diplomstudent.net

Курсовая работа: Техническая эксплуатация зданий и сооружений

Техническая эксплуатация зданий — это комплекс мероприятий, которые обеспечивают безотказную работу всех элементов и систем здания в течение не менее нормативного срока службы, функционирования здания по назначению.

Функционирование здания — непосредственное использование здания по назначению, выполнение им заданных функций. Использование здания по назначению, частичное его приспособление под другие цели снижают эффективность функционирования здания, так как использование здания по назначению является основной частью его эксплуатации. Функционирование здания включает в себя период от окончания строительства до начала эксплуатации, период ремонта.

Система технического обслуживания зданий включает в себя обеспечение нормативных режимов и параметров, наладку инженерного оборудования, технические осмотры несущих и ограждающих конструкций зданий.

Задачи эксплуатации здания заключаются в обеспечении безотказной работы его конструкций, соблюдении нормальных санитарно-гигиенических условий, правильном использовании инженерного оборудования; поддержании температурно-влажностного режима помещений; проведении своевременного ремонта; повышении степени благоустройства зданий и т.д.

Продолжительность безотказной работы конструкций зданий и его систем неодинакова. При определении нормативных сроков службы здании принимают безотказный срок службы основных несущих элементов, фундаментов и стен. Сроки службы отдельных элементов здания могут быть в 2 — 3 раза меньше нормативного срока службы здания.

Безотказное и комфортное использование здания требует в течение всего срока его эксплуатации полной замены соответствующих элементов или систем.

За весь срок службы элементы и инженерные системы здания требуют неоднократных работ по наладке, предупреждению и восстановлению вносившихся элементов. Части здания не могут эксплуатироваться до полного износа. В период эксплуатации проводят работы, компенсирующие нормативный износ. Невыполнение незначительных по объему плановых работ может привести к преждевременному отказу конструкции.

В процессе эксплуатации здание требует постоянного обслуживания и ремонта. Техническое обслуживание здания представляет собой комплекс по поддержанию исправного состояния элементов здания и заданных параметров и режимов работы технических устройств, направленных на обеспечение сохранности зданий. Система технического обслуживания и ремонта должна обеспечивать нормальное функционирование зданий в течение всего периода их использования по назначению.

Сроки проведения ремонта зданий должны определяться на основе оценки их технического состояния.

Техническое обслуживание зданий включает работы по контролю технического состояния, поддержанию исправности, наладке инженерного оборудования, подготовке к сезонной эксплуатации здания в целом, а также его элементов и систем. Контроль за техническим состоянием зданий осуществляют путем проведения систематических плановых и неплановых осмотров с использованием современных средств технической диагностики.

Плановые осмотры подразделяются на общие и частичные. При общих осмотрах необходимо контролировать техническое состояние здания в целом, при проведении частичных осмотров осмотру подвергаются отдельные конструкции здания.

Неплановые осмотры проводятся после ураганных ветров, ливней, сильных снегопадов, наводнений и других явлений стихийного характера, после аварий. Общие осмотры проводятся два раза в год: весной и осенью.

При весеннем осмотре проверяют готовность зданий к эксплуатации в весенне-летний период, после действия снеговых нагрузок устанавливают объемы работ по подготовке к эксплуатации в осенне-зимний период, уточняют объемы ремонтных работ по зданиям, включенным в план текущего ремонта в год проведения осмотра.

При подготовке зданий к эксплуатации в весенне-летний период выполняют следующие виды работ: укрепление водосточных труб, колен, воронок; расконсервирование и ремонт поливочной системы; ремонт оборудования площадок, отмосток, тротуаров, пешеходных дорожек; раскрывают продухи в цоколях; осматривают кровлю, фасады и т.д.

При осеннем осмотре следует проверять готовность здания к эксплуатации и осенне-зимний период, уточнить объемы ремонтных работ по зданиям, включенным в план текущего ремонта следующего года.

В перечень работ при подготовке зданий к эксплуатации в осенне-зимний период необходимо включать: утепление оконных и балконных проемов; замену разбитых стекол окон, балконных дверей; ремонт и утепление чердачных перекрытий; укрепление и ремонт парапетных ограждений; остекление и закрытие чердачных слуховых окон; ремонт, утепление и прочистку дымовентиляционных каналов; заделку продухов в цоколях здания; консервацию поливочных систем; ремонт и укрепление входных дверей и т.д.

Периодичность проведения плановых осмотров элементов зданий регламентируется нормами. При проведении частичных осмотров должны быть определены неисправности, которые могут быть устранены в течение времени, отводимого на осмотр. Выявленные неисправности, которые препятствуют нормальной эксплуатации, устраняют в сроки, указанные в строительных нормах.

2. Виды ремонтов

Ремонт здания — комплекс строительных работ и организационно-технических мероприятий по устранению физического и морального износа, не связанных с изменением основных технико-экономических показателей здания.

Система планово-предупредительного ремонта включает текущий и капитальный ремонты.

Текущий ремонт — ремонт здания с целью восстановления исправности его конструкций и систем инженерного оборудования, поддержания эксплуатационных показателей.

Текущий ремонт проводится с периодичностью, обеспечивающей эффективную эксплуатацию здания с момента завершения его строительства до момента поставки на очередной капитальный ремонт. При этом учитываются природно-климатические условия, конструктивные решения, техническое состояние и режим эксплуатации здания.

Текущий ремонт должен выполняться по пятилетним и годовым планам. Годовые планы составляют для уточнения пятилетних с учетом результатов осмотров, разработанной сметно-технической документации на текущий ремонт, мероприятий по подготовке зданий к эксплуатации в сезонных условиях.

Капитальный ремонт — ремонт здания с целью восстановления его ресурса с заменой при необходимости конструктивных элементов и систем инженерного оборудования, а также улучшения эксплуатационных показателей.

Капитальный ремонт включает устранение неисправностей всех изношенных элементов, восстановление или замену (кроме полной замены каменных и бетонных фундаментов, несущих стен и каркасов) их на более долговечные и экономичные, улучшающие эксплуатационные показатели минируемых зданий.

Надежность зданий в процессе их эксплуатации по мере ухудшения состояния отдельных элементов, узлов или здания в целом может быть обеспечена путем профилактических ремонтов. Основная задача такой профилактики — предупреждение отказов. Система планово-предупредительных ремонтов состоит из периодически проводимых ремонтов, объемы которых зависят от сроков службы конструкций, материалов, из которых они изготовлены.

3. Техническое состояние здания

Техническое состояние здания в целом является функцией работоспособности отдельных конструктивных элементов и связей между ними. Математическое описание процесса изменения технического состояния зданий, состоящих из большего количества конструктивных элементов, представляет трудности. Это обусловлено тем, что процесс изменения работоспособности технических устройств характеризуется неопределенностью и случайностью.

Факторы, вызывающие изменения работоспособности в целом и отдельных элементов, подразделяются на 2 группы: внутреннего и внешнего характера.

К группе причин внутреннего характера относят:

— Физико-химические процессы, протекающие в материалах конструкций;

— Нагрузки и процессы, возникающие при эксплуатации;

К группе причин внешнего характера относят:

— климатические факторы (температуру, влажность, солнечную радиацию);

— факторы окружающей среды (ветер, пыль, биологические факторы);

В процессе эксплуатации зданий их техническое состояние изменяется. Это выражается в ухудшении количественных характеристик работоспособности, в частности, надежности. Ухудшение технического состояния зданий происходит в результате изменения физических свойств материалов, характера сопряжений между ними, а также размеров и форм.

Также причиной изменения технического состояния зданий являются разрушения и другие аналогичные виды утрат работоспособности конструктивными материалами.

Полное время эксплуатации здания можно разделить на три периода: приработки, нормальной эксплуатации, интенсивного износа.

С течением времени несущие и ограждающие конструкции и оборудование зданий и сооружений изнашиваются, стареют. В начальный период эксплуатации зданий происходят взаимная приработка элементов; релаксация напряжений; осадочные явления, вызванные изменением и нагрузками па основания, деформациями ползучести в материалах, и т.д. Происходит снижение механических, прочностных и ухудшение эксплуатационных характеристик конструкций зданий. Все эти изменения в конструкциях зданий могут быть как общими, так и локальными, они происходят самостоятельно и в совокупности.

Наибольшее количество дефектов, отказов и аварий приходится на процесс строительства и в первый период эксплуатации зданий и сооружений. Главные причины — недостаточное качество изделий, монтажа, осадка оснований, температурно-влажностные изменения и т.д.

Пocтроечный и первый послепостроечный периоды характеризуются приработкой всех элементов на сложной единой системе здания. В этот период происходят сдвиг и отрыв внутренних стен от наружных, усадка, температурные деформации конструкции, ползучесть материалов и т.д.

По окончании периода приработки конструкций и элементов зданий с окружений, после заделки дефектных участков в период нормальной эксплуатации количество отказов снижается и стабилизируется.

Основными деформациями этого периода являются внезапные деформации, связанные с условиями работы и эксплуатации элементов.

Причиной внезапных деформаций во времени могут быть неожиданные концентрации нагрузок, ползучесть материалов, неудовлетворительная эксплуатация, температурно-влажностные воздействия, неправильное выполнение ремонтных работ.

Третий период, период интенсивного износа, связан с явлениями старения материала конструкций, снижением упругих свойств.

Конструкции и оборудование даже при нормальных условиях эксплуатации имеют разные сроки службы и изнашиваются неравномерно. Продолжительность службы отдельных конструкций зависит от материалов, условий эксплуатации. На долговечность конструктивных элементов влияет конструктивное решение и капитальность здания в целом; в зданиях, выполненных из прочных материалов и надежных конструкций, любой элемент служит дольше, чем в зданиях из недолговечных материалов.

4. Виды износов

Физический износ зданий

Во время эксплуатации конструктивные элементы и инженерное оборудование зданий под воздействием природных условий и деятельности человека постепенно теряют свои эксплуатационные качества.

С течением времени происходит снижение прочности, устойчивости, ухудшаются тепло- и звукоизоляционные, водо- и воздухонепроницаемые качества.

Это явление называется физическим (материальным, техническим) износом и определяется в относительных величинах ( %) и в стоимостном выражении.

Для технической характеристики состояния отдельных конструкций здания возникает необходимость определить физический износ здания. Физический износ — величина, характеризующая степень ухудшения технических и связанных с ними других эксплуатационных показателей здания определенный момент времени, в результате чего происходит снижение стоимости конструкции здания. Под физическим износом понимают потерю зданием с течением времени несущей способности (прочности, устойчивости), снижение тепло- и звукоизоляционных свойств, водо- и воздухонепроницаемости.

Основными причинами физического износа являются воздействия природных факторов, а также технологических процессов, связанных с использованием здания.

Процент износа зданий определяют по срокам службы или фактическому состоянию конструкций, пользуясь правилами оценки физического износа, где в таблицах устанавливаются признаки износа, количественная оценка и определяется физический износ конструкций и систем в процентах.

Физический износ устанавливают:

— на основании визуального и инструментального обследования конструктивных элементов и определения процента потери их эксплуатационных свойств вследствие физического износа с помощью таблиц;

— экспертным путем с оценкой остаточного срока службы;

— инженерным обследованием зданий с определением стоимости работ, необходимых для восстановления эксплуатационных свойств.

Физический износ определяется методом сложения величин физического износа отдельных элементов здания: фундаментов, стен, перекрытий, крыши, кровли, полов, оконных и дверных устройств, отделочных работ, внутренних санитарно-технических и электротехнических устройств прочих элементов.

Для определения физического износа конструкций обследуют их отдельные участки, имеющие разную степень износа.

Метод определения физического износа на основе инженерного исследования предусматривает инструментальный контроль состояния элементов здания и определение степени потери их эксплуатацией свойств.

Оценки физического износа по методу сопоставления фактических и нормативных сроков службы представляет линейную зависимость износа от сроков службы, что не соответствует действительной закономерности физических процессом, сопровождающих физический износ элементов зданий. Поэтому необходимо проводить инженерное обследование для объективной оценки физического износа.

Наблюдения за конструкциями показывают, что в первый период эксплуатации — период приработки, когда конструкция новая, износ слабее, а к третьему периоду — к концу срока службы — интенсивность износа возрастает. Конструкция, износ которой за 100 лет службы составит 75 %, к концу срока службы изнашивается в полтора раза больше (45 %), чем в первом периоде (30 %).

По физическому износу отдельных конструктивных элементов и инженерных систем устанавливают износ здания в целом.

При выполнении капитального ремонта физический износ частично ликвидируется, а стоимость здания увеличивается.

При капитальном ремонте зданий в сменяемых конструкциях физический износ устраняется, а в несменяемых — только уменьшается, так как несменяемые конструкции по физическому износу ремонтироваться не могут, а проводимые в них ремонтные работы носят восстановительный характер.

В основу нормативных документов по определению величины физического износа положены соотношения физического износа и стоимости необходимого на восстановление ремонта. В результате капитального и текущего ремонтов темпы роста физического износа снижаются. Износ зданий происходит наиболее интенсивно в первые 20—30 лет и после 90—100 лет.

На развитие физического износа влияют такие факторы, как объем и характер капитального ремонта, планировка здания, плотность заселения, качество работ при капитальном ремонте, санитарно-гигиенические факторы (инсоляция, аэрация), периоды эксплуатации, уровень содержания и текущего ремонта.

Моральный износ

Моральный износ — величина, характеризующая степень несоответствия основных параметров, определяющих условия проживания, объем и качество предоставляемых услуг, современным требованиям.

Сущность его заключается в том, что с течением времени под влиянием непрерывного технического прогресса возникают несоответствия между вновь возводимыми и старыми зданиями, несоответствие здания его функциональным назначениям вследствие меняющихся социальных запросов. Это заключается в несоответствии архитектурно-планировочных решений современным требованиям о переуплотненности застройки, недостаточном уровне благоустройства, озеленении территории, устаревшем инженерном оборудовании.

Старые здания часто не удовлетворяют современным запросам людей и современным требованиям производства ни по своим габаритам, ни по планировке, ни по расположению помещений, внешнему облику, уровню технического оснащения. Эти здания могут быть достаточно прочными, и физический износ их незначителен, но «морально» они устарели. Поэтому необходимо произвести реконструкцию, модернизацию, переустройство старого здания для приведения его в соответствие с современными требованиями.

Различают моральный износ двух форм. Моральный износ первой формы связан со снижением стоимости здания по сравнению с его стоимостью в период строительства, т.е. уменьшение стоимости строительных работ по мере снижения их себестоимости (вследствие изменения масштабов строительного производства, роста производительности труда).

Моральный износ второй формы определяет старение здания по отношению к существующим на момент оценки объемно-планировочным санитарно-гигиеническим, конструктивным и другим требованиям, которые заключаются в дефектах планировки, несоответствии конструктивны элементов здания современным требованиям (неудовлетворительные теплотехнические характеристики, звукоизоляция и др.), в отсутствии или неудовлетворительном качестве элементов инженерного оборудования.

Возможны два основных способа количественной оценки морального износа второй формы: технико-экономический и социальный.

Технико-экономический способ представляет собой систему показателей, составленных на основании обобщения удельной стоимости конструктивных элементов и инженерного оборудования различных зданий, выраженной в процентах от восстановительной стоимости зданий.

Метод социальной оценки второй формы морального износа основывается на анализе процессов обмена и купли-продажи жилья.

Моральный износ здания меняется скачкообразно по мере изменения социальных требований, но моральному износу здания подвергаются гораздо быстрее, чем физическому.

Старение здания сопровождается физическим и моральным износом, но закономерности изменения факторов, вызывающих физический и моральный износы, различны. Моральный износ в процессе эксплуатации нельзя предупредить. Методами проектирования с учетом прогноза научно-технического прогресса можно получить объемно-планировочные и конструктивные решения, способные обеспечить соответствие их действующим требованиям на более длительный период эксплуатации.

Устранение физического износа производится путем замены изношенных конструкций здания. Так как сроки службы различных конструкций могут значительно отличаться, в течение периода эксплуатации некоторые конструкции приходится менять, иногда даже по несколько раз.

Иногда конструкции и инженерные системы здания с незначительным физическим износом требуют замены из-за морального износа.

Наиболее экономичными проектными решениями считаются такие, при которых сроки морального и физического износа конструкций и систем зданий совпадают. В этом случае коэффициент, учитывающий соотношение износов, стремится к единице.

5. Срок службы зданий

Под сроком службы здания понимают продолжительность его безотказного функционирования при условии осуществления мероприятий технического обслуживания и ремонта. Продолжительность безотказной работы элементов здания, его систем и оборудования неодинакова

При определении нормативных сроков службы здания принимают средний безотказный срок службы основных несущих элементов: фундаментов и стен. Срок службы других элементов может быть меньше нормативного срока службы здания. Поэтому в процессе эксплуатации зданий эти элементы приходится заменять, возможно, несколько раз.

Изнашивание зданий и сооружений заключается в том, что отдельные конструкции и здания в целом постепенно утрачивают свои первоначальные качества и прочность. Определение сроков службы конструктивных элементов является сложной задачей, так как результат зависит от большого количества факторов, влияющих на износ.

Нормативные сроки службы зданий зависят от материала основных конструкций и являются усредненными.

В течение всего срока службы здания элементы и инженерные системы подвергают техническому обслуживанию и ремонту. Периодичность ремонтных работ зависит от долговечности материалов, из которых изготавливаются конструкции и инженерные системы нагрузок, от воздействия окружающей среды и других факторов.

Нормативный срок службы элементов здания устанавливают с учетом выполнения мероприятий технической эксплуатации зданий.

Задачей мероприятий технической эксплуатации зданий является устранение физического и морального износа конструкций и обеспечение их работоспособности. Надежность элементов обеспечивается при выполнении комплекса мероприятий технического обслуживания и ремонту зданий.

Надежность – это свойство элемента выполнять функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого периода.

Надежность здания определяется надежностью всех его элементов.

Надежность — это свойство, обеспечивающее нормативный температурно-влажностный и комфортный режим помещений, сохраняющее при этом эксплуатационные показатели (тепло-, влаго-, воздухо-, звукозащиту) в заданных нормативных пределах, прочность, декоративные функции в течение заданного срока эксплуатации.

Надежность характеризуется следующими основными свойствам: ремонтопригодностью, сохраняемостью, долговечностью, безотказностью.

Ремонтопригодность — приспособленность элементов здания к предупреждению, обнаружению и устранению отказов и повреждений путем проведения технического обслуживания и выполнения плановых и неплановых ремонтов.

Сохраняемость — способность отдельных элементов, а также здания в целом до ввода в эксплуатацию и во время ремонтов противостоять отрицательному влиянию неудовлетворительного хранения, транспортировки, старению до монтажа.

Долговечность — сохранение работоспособности до наступления предельного состояния с перерывами для ремонтно-наладочных работ устранения внезапно возникающих неисправностей.

Безотказность — сохранение работоспособности без вынужденных перерывов в течение заданного периода времени до появления первого или очередного отказа.

Отказ — это событие, заключающееся в потере работоспособности конструкции или инженерной системы.

При замене отдельных элементов их безотказность повышается, но не достигает первоначальной, так как в конструкциях всегда существует остаточный износ элементов, которые в течение всего срока эксплуатации не меняется. Эта закономерность является причиной нормального износа здания.

Оптимальную долговечность зданий определяют с учетом предстоящих затрат на его эксплуатацию за весь срок службы.

Чем реже ремонтируют конструктивные элементы и стоимость этих ремонтов минимальна, тем больше оптимальный срок службы элементов и здания в целом.

Каждое здание должно удовлетворять ряду требований технических, экономических, архитектурно-художественных, эксплуатационных.

6. Эксплуатационные требования к зданиям

Эксплуатационные требования подразделяются на общие и специальные.

Общие требования предъявляются ко всем зданиям, специальные — к определенной группе зданий, отличающихся спецификой назначения или технологией производства. Общие и специальные эксплуатационные требования содержатся в нормах и технических условиях на проектирование зданий.

Специальные требования, определяемые назначением здания, отражаются в техническом задании на проектирование.

Срок службы зависит от условий эксплуатации.

Эксплуатационные требования предъявляются к зданиям исходя из принятых объемно-планировочного и конструктивного решений, предусматривающих минимальные затраты на техническое обслуживание и ремонт конструкций и инженерных систем.

При проектировании зданий и сооружений необходимо обеспечить ряд требований: конструктивные элементы и инженерные системы должны обладать достаточной безотказностью, быть доступными для выполнения ремонтных работ (ремонтопригодность), необходимо устранять возникающие неисправности и дефекты, производить регулировку и наладку в процессе эксплуатации; предохранять конструкции от перегрузок; обеспечить санитарно-гигиенические требования к помещениям и прилегающей территории; конструктивные элементы и инженерные системы должны иметь одинаковые или близкие по значению межремонтные сроки службы; необходимо проводить мероприятия по контролю технического состояния здания, поддержанию работоспособности или исправности; подготовка к сезонной эксплуатации должна осуществляться наиболее доступными и экономичными методами; здание должно иметь устройства и необходимые для его нормальной эксплуатации помещения для размещения эксплуатационного персонала, которые отвечают требованиям соответствующих нормативных документов.

Основными конструктивными элементами, по которым определяемой срок службы всего здания, являются наружные стены и фундамент. Остальные конструкции могут подвергаться замене.

В современных зданиях увеличилось число конструктивных элементов, срок службы которых равен сроку службы основных.

Единые нормы амортизационных отчислений на полное восстановление основных фондов народного хозяйства утверждаются правительством.

7. Капитальность зданий

При длительной эксплуатации здания его конструкции и оборудование изнашиваются. Под неблагоприятным воздействием окружающей среды конструкции теряют прочность, разрушаются, загнивают, подвергаются коррозии. Продолжительность службы конструкций зависит от материала, характера конструкции, условий эксплуатации.

Одни и те же элементы в зависимости от назначения здания имеют различные сроки службы. Под сроком службы конструкций понимают календарное время, в течение которого под воздействием различных факторов они приходят в состояние, когда дальнейшая эксплуатация становится невозможной, а восстановление экономически нецелесообразно. В срок службы включают время, затраченное на ремонт. Срок службы здания определяется сроком службы несменяемых конструкций фундаментов, стен, каркасов.

Определение сроков службы конструктивных элементов является сложной задачей, так как зависит от большого количества факторов, способствующих износу.

Нормативный срок службы устанавливается строительными нормами и является усредненным показателем, который зависит от капитальности зданий.

По капитальности жилые здания в зависимости от материала стен и перекрытий делят на шесть групп по капитальности:

1. Особо капитальное (срок службы 150 лет);

2. Обыкновенное (срок службы 120 лет);

3. Каменное облегченное (срок службы 120 лет);

4. Деревянное, смешанное сырцовое (срок службы 50 лет);

5. Сборно-щитовое каркасное, глинобитное, саманное, фахверковое (срок службы 30 лет);

6. Каркасно-камышитовое (срок службы 15 лет).

Первая группа капитальности жилых зданий включает здания каменные, особо капитальные, нормативный срок службы таких зданий 150 лет. Введение в состав здания элементов из материалов с меньшим сроком службы ведет к уменьшению нормативного срока службы здания в целом. Например, шестая группа капитальности включает облегченные здания и сроком службы 15 лет.

Для каждой группы установлены требуемые эксплуатационные качества, долговечность и огнестойкость.

Прочность и устойчивость здания зависят от прочности и устойчивости его конструкций, надежности основания. Для обеспечения требуемых долговечности и огнестойкости основных конструктивных элементов зданий необходимо применять соответствующие строительные материалы.

Производственные здания подразделяются на четыре группы по капитальности.

К первой группе относятся здания, к которым предъявляют наиболее высокие требования, к четвертой — здания с минимально необходимыми прочностью и долговечностью, качеством отделки, степенью оснащения инженерными и санитарно-техническими системами.

Долговечность конструкций — это срок их службы без потери требуемых качеств при заданном режиме эксплуатации и в данных климатических условиях. Установлены четыре степени долговечности ограждающих конструкций, лет: первая степень — срок службы не менее 100; вторая — 50; третья — не менее 50 — 20; четвертая — до 20.

Противопожарные требования, предъявляемые к зданиям, устанавливают необходимую степень их огнестойкости, которая определяется степенью возгораемости и пределом огнестойкости его основных конструкций и материалов в зависимости от функционального назначения.

8. Приемка в эксплуатацию новых зданий

Приемка в эксплуатацию законченных строительством новых зданий и сооружений производится в соответствии с требованиями СНиП 3.01.04-87. Приемка зданий после их капитального ремонта в эксплуатацию производится государственными комиссиями с последующим утверждением актов приемки в соответствии с ВСН 42-85 (р).

До предъявления объектов государственным приемочным комиссиям рабочая комиссия, которая назначается заказчиком, должна проверить соответствие объектов и смонтированного оборудования проекту, соответствие выполнения строительно-монтажных работ требованиям строительных норм и правил, а также результаты испытаний и комплексного опробования оборудования, подготовленность объектов к эксплуатации и выпуску продукции.

Необходимо выполнение мероприятий по обеспечению условий труда в соответствии с требованиями техники безопасности и санитарных норм, защиты окружающей среды.

Законченные строительством объекты производственного и жилищно-гражданского назначения подлежат приемке в эксплуатацию в том случае, когда они к ней подготовлены, на них устранены недоделки и начат выпуск продукции, предусмотренной проектом (производственные здания).

Жилые дома и общественные здания нового жилого микрорайона подлежат приемке в эксплуатацию в виде законченного градостроительного комплекса, в котором должно быть завершено строительство учреждений и предприятий, связанных с обслуживанием населения, выполнены все работы по инженерному оборудованию, благоустройству и озеленению территорий в соответствии с утвержденным проектом застройки микрорайона.

Если жилые здания состоят из нескольких секций, то они могут приниматься в эксплуатацию отдельными секциями.

Жилые здания, секции в многосекционных жилых домах, имеющие встроенные, встроенно-пристроенные, пристроенные помещения для предприятий торговли, общественного питания, бытового обслуживания населения, следует принимать в эксплуатацию одновременно с указанными помещениями.

Датой ввода объекта в эксплуатацию считается дата подписания акта Государственной приемочной комиссией. Для проверки объектов перед работой государственных приемочных комиссий решением организации-заказчика назначаются рабочие комиссии. В состав таких комиссий включаются представители заказчика, генерального подрядчика, субподрядных организаций, эксплуатационной организации, генерального проектировщика, органов санитарного и пожарного надзора.

Рабочие комиссии обязаны проверять соответствие выполненных строительно-монтажных работ, мероприятий по охране труда, обеспечению взрывобезопасности, пожаробезопасности, антисейсмических мероприятии проектно-сметной документации, стандартам, строительным нормам и правилам.

Рабочие комиссии должны проверять отдельные конструкции, узлы зданий и принять здания для предъявления Государственной приемочной комиссии, проверить готовность производственных предприятий к началу выпуска продукции или оказанию услуг в объеме, соответствующем нормам освоения проектных мощностей в начальный период, укомплектование кадрами, обеспеченность эксплуатационных кадров санитарно-бытовыми помещениями, пунктами питания.

По результатам проверки рабочая комиссия составляет акт о готовности зданий и сооружений для предъявления Государственной приемочной комиссии по установленной форме.

Окончательную приемку зданий и сооружений производит Государственная комиссия. В состав Государственной приемочной комиссии включают представителей заказчика, эксплуатационной организации, генерального подрядчика, архитектора — автора проекта, органов государственного архитектурно-строительного контроля, органов государственного санитарного и пожарного надзора.

Государственную приемочную комиссию назначают не позднее, чем за три месяца до установленного срока при приемке в эксплуатацию объектов производственного назначения и за 30 дней — зданий и сооружений жилищно-гражданского назначения. Государственные приемочные комиссии проверяют устранение недоделок, выявленных рабочими комиссиями, готовность объекта к приемке в эксплуатацию.

Приемка в эксплуатацию зданий и сооружений оформляется актами, составленными по форме согласно СНиП 3.01.04-87.

Приемка в эксплуатацию законченных капитальным ремонтом зданий должна производиться только после выполнения всех ремонтно-строительных работ в полном соответствии с утвержденной проектно-сметной документацией, а также после устранения всех дефектов и недоделок.

9. Методика оценки технического состояния строительных конструкций зданий

Оценка технического состояния строительных конструкций зданий и сооружений заключается в определении степени повреждения, категории технического состояния и возможности дальнейшей эксплуатации их по прямому или измененному (при реконструкции) функциональному назначению.

Оценку технического состояния строительных конструкций зданий и сооружений производят путем сопоставления предельно допустимых (расчетных или нормативных) и фактических значений, характеризующих прочность, устойчивость, деформативность (по I и II группам предельных состояний) и эксплуатационные характеристики строительных конструкций.

Критерии оценки технического состояния зависят от функционального назначения и конструктивной схемы здания, вида строительной конструкции и материала и т.д.

За предельно допустимые значения критериев оценки технического состояния зданий принимают расчетные схемы, нагрузки и воздействия; прочностные и физико-механические характеристики материалов и конструкций (из проектной документации), геометрические параметры зданий (по рабочим чертежам), эксплуатационные характеристики (по расчетам в проектной документации).

Фактические значения критериев оценки технического состояния строительных конструкций принимаются по результатам визуальных и инструментальных обследований, лабораторных испытаний, поверочных расчетов.

Критерии оценки технического состояния строительных конструкций разделяют на две группы: критерии, характеризующие несущую способность, устойчивость и деформативность, и критерии, характеризующие эксплуатационную пригодность зданий. Предельно допустимые значения критериев оценки технического состояния конструкций зданий, которые устанавливаются нормативными документами.

Техническое состояние конструкций устанавливают на основе оценки совокупного влияния повреждений, дефектов, выявленных в процессе предварительного обследования, поверочных расчетов их несущей способности, устойчивости и эксплуатационной пригодности.

Если один из критериев технического состояния конструкций здания не отвечает требованиям нормативных документов, конструкции необходимо усиливать или заменять.

Оценка технического состояния конструкций здания включает определение категории технического состояния конструкций с учетом степени повреждения и величины снижения несущей способности; установление эксплуатационной пригодности конструкций по основным критериям (температурно-влажностный режим, загазованность, освещенность, герметичность, звукоизоляция и т.д.); разработку по дальнейшей эксплуатации зданий и сооружений.

При проведении оценки технического состояния конструкций фактические значения критериев оценки параметров конструкций, полученных в результате обследования, сопоставляются с проектными или нормативными значениями. Нормативные значения принимают по СНиП.

Оценка технического состояния зданий и сооружений осуществляется на основе анализа результатов детального обследования строительных конструкций и поверочных расчетов несущей способности, эксплуатационной пригодности.

Список литературы

1. Капитальный ремонт жилых зданий. – М.: Стройиздат, 1990. – 207 с.

2. Техническая эксплуатация зданий: учебник / Г.А. Порывай. – М.: Стройиздат, 1990. – 369с.

3. Эксплуатация, ремонт и обслуживание зданий и сооружений: учеб. пособие / С.И. Рощина, В.И. Воронов, В.Ю. Щуко: Изд-во ВлГУ, 2005. – 108с.

4. Эксплуатация жилых зданий: справ. Пособие / Э.М. Ариевич. – М.: Стройиздат, 1991. – 511с.

Источник: ronl.org

Методические рекомендации для выполнения курсового проекта по МДК 01.02. Организация ремонтных работ промышленного оборудования и контроль за ними

К методическим рекомендациям по выполнению курсового проекта по МДК 01.02 Организация ремонтных работ промышленного оборудования и контроль за ними по специальности 151031 Монтаж и техническая эксплуатация промышленного оборудования (по отраслям).

Курсовой проект выполняется студентами в период седьмого учебного семестра после прохождения производственной практики. Работа над курсовым проектом является непосредственной подготовкой студентов к выполнению дипломного проекта.

Курсовой проект охватывает основные теоретические сведения, и позволяет студентам получить практический опыт:

-руководства работами, связанными с применением грузоподъемных механизмов, при монтаже и ремонте промышленного оборудования;

-проведения контроля работ по монтажу и ремонту промышленного оборудования с использованием контрольно-измерительных приборов;

-участия в пуско-наладочных работах и испытаниях промышленного оборудования после ремонта и монтажа;

-выбора методов восстановления деталей и участвовать в процессе их изготовления;

-составления документации для проведения работ по монтажу и ремонту промышленного оборудования.

Содержание и объем курсового проекта

Рекомендации по выполнению отдельных разделов

Монтаж, техническое обслуживание и ремонт станка

Охрана труда и техника безопасности

1 Содержание и объем курсового проекта

Курсовой проект состоит из пояснительной записки и графической части. Пояснительная записка содержит три основных раздела: общий раздел, расчетный раздел, монтаж, техническое обслуживание и ремонт станка.

Таблица 1.1 – Наименование пунктов курсового проекта и их объем

Наименование разделов и пунктов

Объем раздела (пункта), стр.

1.1 Назначение, устройство и принцип работы машины (станка)

1.2 Кинематическая схема, краткое описание

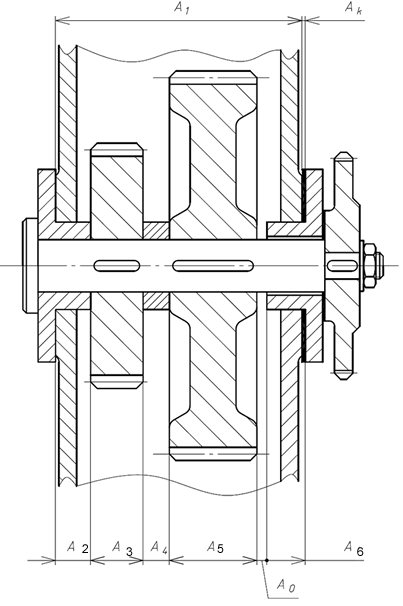

1.3 Конструкция ремонтируемого механизма (узла)

1.4 Расшифровка химического состава и механических свойств материала ремонтируемой детали

2. Расчетный раздел

2.1 Кинематический расчет привода

2.2 Расчет ремонтного цикла

2.3 Графическое изображение полей допусков сопрягаемых изношенных деталей

2.4 Расчет размерных цепей

3. Монтаж, техническое обслуживание и ремонт станка

3.2 Нормативы на ремонт, структура ремонтного цикла основного и вспомогательного оборудования

3.3 Основные неисправности при работе машины

3.4 Способы дефектации деталей при разборке машины

3.5 Дефектная ведомость детали ремонтного узла

3.6 Монтаж (сборка) машины, контроль качества сборки, сдача машины в эксплуатацию

4 Охрана труда и техника безопасности

Список использованной литературы

Графическая часть состоит из трех листов формата А1: габаритный чертеж оборудования, сборочный чертеж ремонтируемого узла станке, деталировочные чертежи (выполнены на формате А3 и скомпонованы на формат А1).

Оформление курсового проекта должно соответствовать требованиям ЕСКД к оформлению текстовых документов.

Весь материал в пояснительной записке располагается в следующей последовательности:

— задание на курсовое проектирование

— монтаж, техническое обслуживание и ремонт станка

— охрана труда и техника безопасности

— список использованной литературы

2 Рекомендации по выполнению отдельных разделов

В данной части должна быть указана тема курсового проекта, описано, какие расчеты будут производиться, на основании какого задания.

Также должна быть указана цель проекта и раскрыта актуальность заданной темы.

Тема курсового проекта «Ремонт шестерни фартука токарно-винторезного станка 1К62» была выбрана на основе выполняемых работ по месту прохождения практики на предприятии ООО «Волгобас».

Цель выполнения данного курсового проекта заключается в закреплении и углублении теоретических знаний и практических навыко технологического процесса ремонта, закрепление изученных методов ремонта станка 1К62, расчет основных параметров ремонта и монтажа.

При выполнении проекта решались следующие задачи: анализ работы оборудования, методы дефектации деталей при разборке, методы ремонта машины, демонстрация вида ремонта шестерни фартука станка 1К62.

Актуальность данной темы обусловлена необходимостью организации правильной эксплуатации, текущего обслуживания, своевременного выполнения необходимого ремонта, а также модернизации оборудования.

Представленный курсовой проект состоит из введения, общего и расчетного раздела, монтажа, технического обслуживания и ремонта станка, а также заключения.

2.2 Общий раздел

Данный раздел состоит из следующих основных подразделов:

1 Назначение, устройство и принцип работы машины (станка)

Здесь необходимо дать описание назначения станка, какие виды работ можно выполнять на данном оборудовании, устройство — из каких основных частей состоит и как работает оборудование. Технические характеристики станка можно взять из паспорта, назначение и принцип работы — из руководства по эксплуатации.

2 Кинематическая схема, краткое описание

В этом пункте должна быть приведена принципиальная кинематическая схема машины, её чертеж, описать работу основных узлов машины.

3 Конструкция ремонтируемого механизма (узла)

Необходимо подробно описать конструкцию ремонтируемого механизма (узла), чертеж узла, его назначение.

4 Расшифровка химического состава и механических свойств материала ремонтируемой детали

В данном пункте дается характеристика материала, из которого изготовлена ремонтируемая деталь. Необходимо расшифровать хим. состав и механические свойства материала детали, а также для изготовления каких еще деталей может быть использован данный материал. Указывается материал-заменитель со схожими свойствами.

2.3 Расчетный раздел

Данный раздел состоит из следующих основных подразделов:

1 Кинематический расчет привода

Здесь необходимо провести полный расчет кинематики станка. Полученные расчетные значения должны совпадать со значениями в паспорте станка.

2 Расчет ремонтного цикла

Ремонтный цикл– это перечень расположенных в определенном порядке ремонтных и профилактических операций за период между двумя капремонтами. Составляющими элементами структуры ремонтного цикла являются плановые ремонты – капитальный, средний, малый, а также профилактические осмотры.

Рассмотрим пример, ремонтный цикл легких и средних металлорежущих станков имеет следующее чередование работ:

К – О – М1– О – М2– О – С1– О – М3– О – М4– О – С2– О – М5– О – М6– О – К.

Таким образом, структура ремонтного цикла этой группы станков включает в себя: 2 средних ремонта, 8 малых ремонтов, 18 осмотров (малый ремонт включает в себя осмотр, средний ремонт включает малый ремонт и осмотр).

3 Графическое изображение полей допусков сопрягаемых изношенных деталей

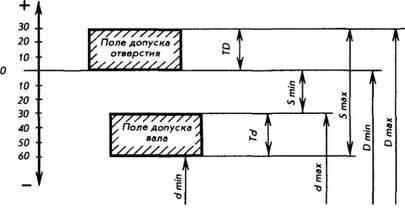

Покажем на примере (рисунок 1), как строятся графические изображения полей допусков. Проводим горизонтальную нулевую линию, перпендикулярную к ней — вертикальную, а на ней — шкалу. Выбираем масштаб: одно деление соответствует отклонению 10 мк.

Строим поле допуска отверстия: например, проводим одну горизонтальную линию на уровне — 30 мкм (верхнее отклонение) от оси; нижнее отклонение равно нулю; следовательно, вторая горизонтальная линия совпадает с нулевой. Соединяем эти линии, получаем поле допуска. Наносим наибольший Dmax и наименьший Dmin предельные размеры и обозначаем допуск отверстия — ТD.

Рисунок 1 — Графическое изображение полей допусков

Аналогично строим поле допуска вала, проводя горизонтальные линии на уровне 30 мкм (верхнее отклонение) и 60 мкм (нижнее отклонение). Отмечаем наибольший зазор Smax (он равен расстоянию от верхнего отклонения отверстия до нижнего отклонения вала), наименьший зазор Smin (расстояние от нижнего отклонения отверстия до верхнего отклонения вала) и обозначаем допуск вала — Тd. Из схемы видно, что Smax = 90 мкм, Smin = 30 мкм. Таким образом, допуск зазора Т = Smax— Smin = 90 — 60 мкм.

4 Расчет размерных цепей

Метод max-min

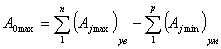

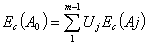

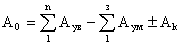

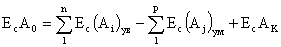

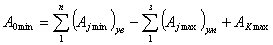

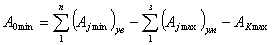

Для линейной размерной цепи уравнение может быть записано в следующем виде:

,

где n- число увеличивающих, p- число уменьшающих звеньев,

В общем случае .

На схемах увеличивающие звенья можно отмечать стрелкой, направленной вправо ( ), уменьшающие — влево ().

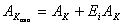

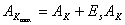

Предельные размеры рассчитываются по следующим формулам:

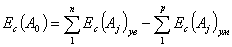

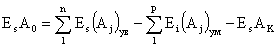

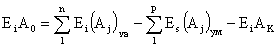

В большинстве случаев удобнее пользоваться расчётом предельных отклонений:

затем среднее отклонение замыкающего размера

В общем случае

Получим основное уравнение связи допусков составляющих размеров с допуском замыкающего размера при полной взаимозаменяемости, т.е. при допущении, что возможно сочетание всех наибольших увеличивающих размеров с наименьшими уменьшающими и наоборот:

Допуск замыкающего размера равен сумме допусков составляющих размеров.

Из этого следует, что:

а) исходные размеры (к которым предъявляются функциональные требования, от точности которых зависит качество изделия) не следует делать замыкающими при указании исполнительных размеров на чертеже;

б) если это невозможно, то необходимо выполнить принцип кратчайшей размерной цепи, т.е. исходный размер делать зависимым от минимального числа составляющих размеров. При условии обеспечения полной взаимозаменяемости её решают в такой последовательности:

1)определить допуск замыкающего размера;

2)определить и по формулам;

3)проверить расчёт по формуле:

Метод регулирования

Этот метод основан на применении регулятора, компенсирующего значительные отклонения замыкающего размера от заданных значений.

Компенсатором может быть специальная деталь, например набор прокладок или устройство ( винт или гайка, клин и т.п. ). В некоторых случаях предусматривают технологический компенсатор — избыток материала на одной из деталей, который удаляется при сборке пригонкой замыкающего размера до заданных пределов.

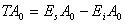

Номинальный размер компенсатора определяется из уравнения

.

Знак “+” соответствует случаю, когда компенсатор является увеличивающим звеном, знак “-“ — когда компенсатор – уменьшающее звено.

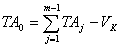

Диапазон регулирования компенсатора определяется из уравнения

.

Расчёт увеличивающего компенсатора проводиться по следующим формулам:

Предельные отклонения компенсатора от номинального значения определяются по уравнениям

;

или по предельным отклонениям составляющих звеньев

,

Предельные размеры компенсатора могут быть определены по следующим формулам:

или только для увеличивающего компенсатора – из уравнений

,

Расчёт уменьшающего компенсатора проводится по формулам

Предельные отклонения компенсатора определяются по по предельным отклонениям составляющих звеньев:

,

Предельные размеры уменьшающего компенсатора можно определить из следующих уравнений:

,

Рисунок 2 — Эскиз редуктора.

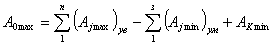

На рисунке 2 изображена часть редуктора, детали которого образуют размерную цепь из осевых размеров. Для нормального функционирования редуктора необходим осевой зазор в пределах 1-1,5 мм. Оптимальная точность осевых размеров по 10-му квалитету. Заданы номинальные размеры, составляющие размерную цепь:

мм, мм, мм, мм, мм, мм, мм.

Для регулирования осевого зазора предусмотрен компенсатор в виде прокладок. Рассчитать предельные значения компенсатора, а также толщину и максимальное количество прокладок, необходимое для одного изделия.

Замыкающий размер может быть расположен в любом месте между деталями 2, 3, 4, 5, 6. На рисунке 2 он изображён между размерами и . Анализ составляющих размеров показывает что, — увеличивающий размер, и — уменьшающие, компенсатор — увеличивающий.

Находим допуски размеров (в микрометрах) по IT10: . Располагая отклонения “в тело”, назначим: и .

По условию мкм, так как .

Номинальный размер А :

1= 335- (50+75+60+100+50)+ . мм .

Диапазон регулирования компенсатора :

Определим среднее отклонение компенсатора:

Верхнее и нижнее отклонения компенсаторов:

Отклонения найдены правильно.

Рассчитаем необходимое количество прокладок.

Принимаем размер постоянной прокладки мм – из ряда нормальных диаметров и длин Ra5.

Округление величины минимальной прокладки необходимо проводить в меньшую сторону, а количество прокладок в большую сторону. Можно оставить значение минимальной прокладки расчётным, т.е. не округлять.

Вследствие такого округления диапазон регулирования сменными прокладками увеличится:

Количество сменных прокладок

Толщина сменной прокладки

Округляем S до стандартных значений толщин листового материала, чтобы соблюдалось условие .

Принимаем по Ra5 мкм.

Рассчитаем размеры комплектов прокладок:

Размеры и в некоторых случаях могут быть изготовлены в виде одной прокладки.

2.4 Монтаж, техническое обслуживание и ремонт станка

Данный раздел состоит из следующих основных подразделов:

2 Нормативы на ремонт, структура ремонтного цикла основного и вспомогательного оборудования

Структура ремонтного цикла составляется с помощью с помощью нормативов периодичности, продолжительности и трудоёмкости технического обслуживания, ремонтов, технологического оборудования. Данные сводятся в таблицу. Затем строят циклограмму следующим образом. Ремонтный цикл может начинаться с капитального ремонта или начала эксплуатации.

На бумаге откладывается горизонтальный отрезок произвольного масштаба, соответствующий времени между двумя капитальными ремонтами. Между двумя капитальными ремонтами необходимо разместить все виды ремонтов (ТО1, ТО2, ТО3, Т1, Т2) установленные нормативами для данного оборудования. Все виды ремонтов обозначаются на циклограмме тонкими линиями, перпендикулярными горизонтальной линии. Над вертикальным отрезком ставится буква, обозначающая вид ремонта. Внизу по горизонтальной линии проставляется периодичность данного вида ремонта в часах.

Рисунок 3 — Структура ремонтного цикла оборудования

Далее составляется годовой график ТОиР на 20. год. Задается дата последнего капитального ремонта. По таблице нормативов периодичности и продолжительности ТО и ремонтов берут данные о продолжительности ремонта (в часах) , делают пересчёт в другие единицы измерения: сутки, месяцы, год и просчитывают, будет ли проходить данный вид ремонта в текущем году.

3 Основные неисправности при работе машины

В данном пункте необходимо описать основные неисправности при работе машины и методы их устранения.

4 Способы дефектации деталей при разборке машины

Составить таблицу способов выявления дефектов работы станка

5 Дефектная ведомость детали ремонтного узла

Ведомость дефектов предназначена для определения объёма ремонтных работ, необходимых для ремонта материальных ресурсов, составления смет, разработки сетевых и линейных графиков, технологических карт производства работ, общей организации и технологии ремонта. Ведомость дефектов представляет собой подробный перечень дефектов (неисправностей, повреждений деталей, узлов технологического оборудования) , с указанием мероприятий по устранению дефектов, перечислением необходимых материалов и запасных частей. Ведомость дефектов должна содержать перечень дефектов, не только обнаруженных при осмотре в период подготовки оборудования для сдачи в ремонт, но и уточнённых при разборке машины.

6 Монтаж (сборка) машины, контроль качества сборки, сдача машины в эксплуатацию

При выборе метода монтажа необходимо учитывать характер поставки оборудования, тип опорных конструкций или фундаментов и их высотные отметки, конкретные условия производства работ: действующее или строящееся предприятие, последовательное или совмещенное выполнение строительно-монтажных работ, наличие или отсутствие мостовых кранов.

В этом пункте должны быть отражены в технологической последовательности все основные монтажные операции:

— укрупнительная сборка узлов монтируемого оборудования и их сварка;

— организация такелажных работ;

— установка на фундамент основания машины с выверкой и креплением;

— последовательность подачи и установка на место основных узлов машины, их центровка и присоединение;

— порядок холостого опробования или испытания смонтированного оборудования с оформлением акта.

Большинство монтажных операций описывается кратко, только самые ответственные и сложные операции описываются подробно.

Составляется календарный график на монтаж оборудования.

Даются указания по осуществлению контроля качества выполнения монтажных работ и составляется карта пооперационного контроля.

2.5 Охрана труда и техника безопасности

Даются конкретные указания по безопасному выполнению работ, предусмотренных проектом, по производственной санитарии, электробезопасности и противопожарным мероприятиям на монтажной площадке. Особое внимание следует уделять такелажным работам, работам на высоте, сварке и резке, испытаниям оборудования.

В данной части вновь должна быть указана тема курсового проекта, описано, на основании какого задания он был выполнен.

Также в заключении указывается, какие темы были освещены в теоретической части, какие расчеты произведены.

Следующей частью заключения должен стать вывод о достижении целей, поставленных в начале работы (во введении)

В конце необходимо указать, какие умения и практический опыт приобретены студентом при выполнении данного курсового проекта.

Настоящий курсовой проект выполнен на тему «Ремонт шестерни и монтаж фартука токарно-винторезного станка 16К20».

В теоретической части проекта освещены следующие вопросы:

— технология изготовления изделия (шестерня), краткое описание процесса;

-специфика, краткая характеристика основного и вспомогательного оборудования;

-назначение, устройство и принцип действия машины (станка 16К20);

-кинематическая схема, краткое описание схемы (станка 16К20).

В ходе данного проекта я закрепил и углубил теоретические знания и практические навыки выполнения расчетов и анализа методов ремонта деталей технологического оборудования, экономических показателей.

Получил практический опыт:

— планирования и организации ремонтных и монтажных работ;

— анализа производственной деятельности ремонтного подразделения предприятия;

— участия в обеспечении и оценке экономической эффективности работы подразделения.

— производить расчет основных параметров машины;

— определять нормативы на ремонт, структуру ремонтного цикла основного и вспомогательного оборудования;

— участвовать в разработке мероприятий по планированию и организации производства;

— отстаивать свое техническое мнение, нести ответственность за результаты своей деятельности.

1. Воронкин Ю. Н. Методы профилактики и ремонта промышленного оборудования / Ю. Н. Воронкин, Н. В.Поздняков. − М.: Академия, 2002. – 144 с.

2. Гельберг, Б. Т. Ремонт промышленного оборудования / Б. Т. Гельберг. − 3-е изд., перераб. и доп. − М.: Высшая школа, 1988. – 320 с.

3. Зайцев, С. А. Допуски, посадки и технические измерения в машиностроении / С. А. Зайцев, А. Д. Курганов.− М.: Юрайт, 1999. – 413 с.

4. Карпов, В.Н. Оборудование предприятий резиновой промышленности / В.Н. Карпов. – М.: Химия, 1987. – 217 с.

5. Панов, А.А. Справочник технолога / А. А. Панов.− М.: Машиностроение, 1988. – 256 с.

6. Покровский, Б. С. Основы технологии ремонта промышленного оборудования / Б. С. Покровский.− М.: Академия, 2006.− 250 с.

7. Курчаткин, В. В. Надежность и ремонт машин / В. В. Курчаткин, Н. Ф. Тельнов, К. А. Ачкасов [и др.]; под ред. В. В. Курчаткина. – М.: Колос, 2000. – 776 с.

8. Ямпольский, Е. С. Проектирование машиностроительных заводов и цехов. Справочник в 6 томах / Е. С. Ямпольский, Б. И. Айзенберг, И. Г. Данилевский, М. Е. Зельдис [и др.]; под ред. Е. С. Ямпольского. – М.: Машиностроение, 1975. – 223 с.

Источник: kopilkaurokov.ru