Для изготовления пиломатериалов применяется древесина хвойных и лиственных пород. Валка деревьев и корчевка пней в Москве и Московской области проводится в нескольких районах, заготовленная древесина проходит несколько подготовительных стадий: раскряжевку, окорку и распиловку. Раскряжевка – это разделение ствола, который предварительно освобождается от корней и сучьев. Окорка – освобождение от верхнего слоя коры, после чего ствол распиливают на специальном оборудовании.

После этого проводится строгание – древесный ствол освобождают от верхних слоев, тонкие срезы снимаются специальным инструментом. Перед изготовлением материалов дерево также проходит сушку в специальных камерах для удаления естественной влажности. Завершающим подготовительным этапом становится защитная обработка: древесина пропитывается антисептиками для защиты от грибка и бактерий.

Разновидности стройматериалов из дерева

Все виды материалов можно разделить на цельные и композитные. Цельные изготавливаются из массива древесины – это брус, горбыль, обрезная доска, оцилиндрованное бревно и другие материалы, которые активно используются в современном экологичном строительстве. Из древесинного массива изготавливаются несущие конструкции благодаря его высокой прочности.

Из какой доски построить каркасный дом??? Цвет доски? Это важно!!! «Строй и Живи».

Распространенные композитные материалы:

- Клееный брус – несколько высушенных ламелей, соединенные между собой при помощи клея. Благодаря специальной обработке и структуре этот материал практически не дает усадки и отличается стойкостью к биологическим угрозам.

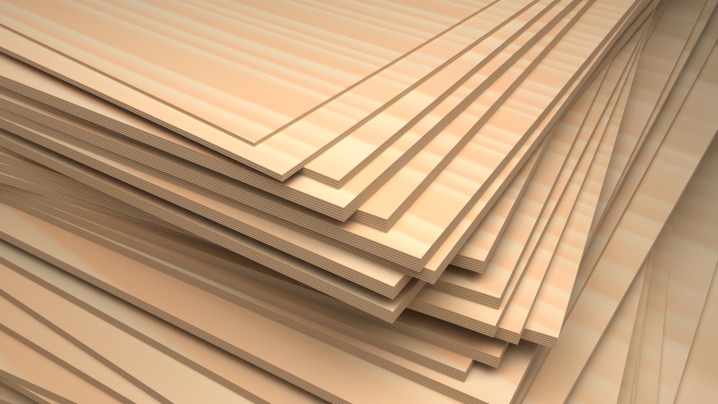

- Фанера – склеенные между собой листы шпона. Фанерная плита незаменима для обшивки стен и пола, ее используют при изготовлении мебели, строительстве опалубки, а также многих других работах.

- ДСП – древесно-стружечные плиты, которые получают из отходов деревообработки. Опилки и стружки соединяют с помощью клеевого состава.

- ДВП – древесно-волокнистая плита. Опилки и стружки более крупного размера соединяются между собой связующим клеящим веществом.

- ОСП – ориентировано стружечная плита. Такой материал состоит из крупной стружки, которая при помощи сложного оборудования распыляется в определенном направлении и спрессовывается под давлением. ОСП используется для обшивки каркасов, строительства кровель и многих других работ.

Это лишь часть стройматериалов, широко применяемых для строительства и отделки дома. Древесина используется в качестве тепло- и шумоизолятора, она красиво смотрится и долго служит при правильной обработке.

Наверняка, немало людей сталкивалось с ситуацией когда, приготовление пищи в кухонном помещении заканчивалось чем-то пригоревшим, при этом все жилье з…

Если переводить это слово с финского языка, то сауна означает не что иное, как баня. Вот например в Финляндии сауна является своеобразным культом. …

Перед владельцами коттеджей или дачных участков открываются широкие возможности по благоустройству территории вокруг своего дома. Ландшафтный дизайн п…

ОСИНА для БАНЬ_Свойства материала!

Любая вентиляционная система для частного использования должна включать в себя противопожарные и противодымные компоненты. В промышленных вентиляциях…

Почему порошковое окрашивание так востребовано сегодня? Порошковое окрашивание часто используется в производствах, выпускающих изделия, для которых эстетический внешний вид является одним из обязательных св…

Самостоятельная облицовка фасада сайдингом – дело доступное и посильное. Этот отделочный материал представляет собой панели со специальными креплениям…

Деятельность человека с каждым днем убивает природу все больше. Поэтому сейчас важно, а не модно, задумываться о результатах нашей деятельности. Это к…

Планируете переезд? Значит, вам нужна упаковка из дерева! Переезд иногда сравнивают с пожаром, ведь многие вещи при транспортировке портятся, ломаются или просто теряются. А причина кроется в неправильной орг…

В пригородных поселках и сельской местности, где нет правильно устроенной ливневой канализации, весьма актуальна проблема дренажа и отвода ливневых, т…

Самым популярным, практичным и востребованным способом хранения – это размещение продукции на складе. Организация способа хранения должна быть предель…

Рабочая одежда — это одежда, предназначенная для работы, особенно работа с ручным трудом. Часто те, кто занят в торговых отраслях, выбирают оборудован…

Преимущества выбора напорных канализаций, а также сравнение с другими её типами. Разумеется, любую канализационную систему https://www.standartpark….

Проектирование – это первоначальный и к тому же крайне важный комплекс работ, который помогает снизить определенные риски при непосредственном возведе…

Материалы и изделия из древесины

Путем механической, механико-химической и химической переработки ствола, корней и кроны дерева получают так называемые товары. По способу получения лесные товары разделяют на семь групп: лесоматериалы; модифицированная древесина; композиционные древесные материалы; сырье для лесохимических производств; целлюлоза, бумага и древесноволокнистые материалы; продукция гидролизного и дрожжевого производства; продукция лесохимических производств.

Для строительных целей используют в основном товары первой группы — лесоматериалы, а также композиционные древесные материалы и модифицированную древесину.

По способу механической обработки лесоматериалы разделяют на: круглые; пиленые материалы; лущеные; фрезерованные (строганые); колотые, производимые разделением древесины вдоль волокон клиновидным инструментом; измельченные (щепа, опилки стружки), получаемые в процессе обычного пиления и фрезерования или специальной переработкой древесины.

Композиционные древесные материалы (листовые, плитные и другого вида) получают с помощью связующих (вяжущих) веществ из предварительно разделенной на части древесины (фанера, столярные плиты, древесностружечные плиты, древеснослоистые пластики, фибролит и др.).

Модифицированная древесина — цельная древесина с направленно измененными свойствами (прессованная древесина, пластифицированная аммиаком, модифицированная синтетическими смолами и др.).

Круглые лесоматериалы.

Ствол поваленного дерева, опиленный от корневой части и очищенный от сучьев, называют хлыстом. Процесс деления хлыстов на части называют раскряжевкой. При раскряжевке хлыстов получают отрезки разной длины — бревна, кряжи и чураки. В строительстве используют главным образом бревна, как в круглом виде, так и в качестве сырья для выработки пиломатериалов.

Круглые лесоматериалы по толщине (диаметру верхнего отруба) разделяют на мелкие, средние и крупные. Мелкие, называемые часто подтоварником, имеют диаметр 6…13 см, средние — 14…24 см, крупные — 26 см и более. Более тонкие части ствола или тонкий лес (3…7 см) строители называют жердями. Длина бревен — 3…6.5 м, с градацией — через 0,5 м.

В зависимости от качества древесины и дефектов обработки круглые лесоматериалы разделяют на четыре сорта. В строительстве преимущественно используют бревна 2-го и 3-го сортов.

Пиломатериалы и заготовки.

Пиломатериалы по геометрической форме и размерам поперечного сечения делят на пластины, четвертины, брусья, бруски, доски, горбыль.

Брусья имеют толщину и ширину более 100 мм; бруски — толщину до 100 мм и ширину не более двойной толщины; доски — толщину до 100 мм, ширину более двойной толщины. По характеру обработки пиломатериалы делят на обрезные и необрезные. У необрезных пиломатериалов кромки не пропилены. По степени обработки пиломатериалы разделяют на нефрезерован-ные и фрезерованные (строганые).

При толщине материалов до 32 мм их называют тонкими, при большей толщине — то лстыми. Тонкие доски называю т еще тесом.

| Рис.1. Пиломатериалы и виды досок : а — пластина; б — четвертина; в — горбыль; г — двухкантный брус; д — четырехкантный брус с обзолом; е — чистый брус; ж — трехкантный брус; з — обрезная доска; и — полуобрезная доска с обзолом; к — необрезные доски; 1 — кромка; 2 — ребра; 3 — левая или внутренняя пласть; 4 — правая или наружная пласть; 5 — обхол; 6 — сордцевинная доска; 7 — боковые доски |

Пиломатериалы хвойных пород

изготовляют длиной 1…6.5 м с градацией 0,25 м. Доски и бруски разделяют на пять сортов (отборный; 1, 2, 3 и 4-й); брусья отборного сорта не имеют. В строительстве используют все сорта, а в столярном производстве 1-го и 2-й сорта. Ширина пиломатериалов увязана с толщиной и максимально может быть: у досок — 250 мм, брусков — 200 мм, брусьев — 250 мм.

Пиломатериалы лиственных пород

изготовляют длиной 0,5…6,5 м с градацией через 0,25 м. По качеству эти пиломатериалы разделяются на три сорта.

| Пиломатериалы хвойных пород | Пиломатериалы лиственных пород |

Клееный брус

. Дерево сложно по структуре и образуется биологическим путем. Деревянные детали вследствие этого при высыхании заметно меняют размеры, растрескиваются, искривляются, появляются дефекты и пороки, снижающие прочность. Появление высокопрочных клеев позволяет решить данную проблему.

Получается новый материал – клееный брус, обладающий всеми плюсами строганой доски: строгие геометрические размеры, отсутствие внутренних напряжений, отсутствие дефектов, влияющих на несущие способности, возможность автоматической обработки, приятный внешний вид. Поскольку количество ламелей (склеиваемых досок) может быть очень большим, сечение клееного бруса достигает внушительных размеров. Клееный брус также не меняет во время эксплуатации своей формы, имеет меньшую теплопроводность по сравнению с деревом, большую прочность, минимальную усадку высоты

— это доски и бруски, прирезанные применительно к заданным размерам и качеству древесины, используемой для изготовления деталей с припусками на механическую обработку и усушку. Заготовки по видам обработки различают: пиленые — полученные путем пиления; клееные-изготовленные путем склеивания из нескольких более мелких заготовок; калиброванные — для оформления углов между полом и стенами, а наличники для оформления дверных и оконных коробок и закрытия щели между коробкой и стеной.

| Круглые лесоматериалы, то есть, стволы поваленного дерева, уже очищенные от сучьев. В зависимости от показателей качества древесины (наличия дефектов и пороков обработки) круглые лесоматериалы делятся на 4 сорта | Пиломатериалы разделяются на бруски, пластины, четвертины, доски, горбыль и брусья. Доски и брусья деревьев хвойных пород делятся на 5 сортов – отборный, 1-ый, 2-ой, 3-ий и 4-ый. Пиломатериалы лиственных пород деревьев делятся на 3 сорта. Для производства отдельных деталей готовых изделий (плинтусов, карнизов, наличников, галтелей и других) применяются заготовки – брусья и доски, прирезанные соответственно заданным размерам |

| Стеновой клееный профильный брус. Это клееный толстый брус, на верхней и нижней стороне которого сформированы гребни и впадины, которыми соединяются между собою отдельные брусья при сборке срубовых стен. Одним из вариантов подобного бруса является профилированный лафет. Новинка для нашей страны — это клееный брус, выполненный из шпона LVL – инновационный высокотехнологичный продукт на базе клееных слоев шпона с параллельно расположенными волокнами | Вагонка блок-хаус, имитирующая брус. Такой тип пиломатериалов — это строганые доски с профилем типа «шпунт-паз». Их используют в каркасных конструкциях стен в качестве обшивки, а также для выполнения межкомнатных перегородок, эркеров и фронтонов |

| Половая шпунтованная доска толщиной какая 28мм | Вагонка «Американка». Красивые аккуратные американские домики обшиты такой вагонкой. Ее часто окрашивают в разные цвета. Особенность данной вагонки — необычный профиль |

Столярные плиты

остоят из внутреннего щита, изготовляемого из узких реек (основа) и наклеенного на щит с обеих сторон шпона в один или два слоя (лицевой и оборотный слои). Щиты плит изготовляют из древесины хвойных и мягких лиственных пород (березы и др.), широко используя отходы производства (горбыль, рейки и др.). Столярные плиты могут иметь обработанные до заданных размеров. В строительстве широко используют также заготовки, имеющие после фрезерования специальную форму сечения плинтусы, наличники, обшивки, поручни и т. п.).

Строительные детали и изделия из древесины

Детали деревянные фрезерованные

(погонажные детали) для строительства представляют собой элементы небольшого поперечного сечения, обработанные путем фрезерования на станках: доски и бруски для покрытия полов, плинтусы, наличники, поручни, обшивки и раскладки. Доски и бруски для полов на одной кромке имеют паз, на другой — гребень, что обеспечи вает плотность и жесткость пола.

Паркетные изделия

разделяют на штучный паркет, паркетные доски, паркетные щиты и мозаичный (наборный) паркет.

Штучный паркет состоит из отдельных планок (дощечек), имеющих на кромках и торцах шпунт (паз и гребень) для соединения между собой. Он прост в изготовлении, но требует значительного расхода сырья и затрат труда на изготовление и укладку, что сказывается на его себестоимости.

Па

ркетные доски

— двухслойные изделия. Нижний слой (основание) состоит из фрезерованных брусков или досок, верхний слой (лицевое покрытие) — из одинаковых паркетных планок. Оба слоя прочно склеены между собой водостойким клеем. Кромки паркетных досок в нижнем слое имеют пазы и гребни, с помощью которых доски соединяют между собой.

Паркетные доски изготовляют длиной 1200…3000 мм, шириной 145 и 160 мм и толщиной 25…27. мм. Паркетные доски имеют ряд преимуществ по сравнению со штучным паркетом: меньше расход древесины ценных пород, прочная наклейка паркетных планок, возможность механизации и автоматизации их производства, резко снижается трудоемкость и ускоряется процесс настилки паркетного пола. Недостатком пола из паркетных досок является однотонность рисунка.

Мозаичный (наборный) паркет

представляет собой ковер, набранный из планок одинаковой ширины в виде взаимно перпендикулярных квадратов и наклеенных лицевой пластью на бумагу, которая снимается вместе с клеем после укладки паркета на основание пола.

| Рис.3. Пол из паркетных досок | Рис.4. Мозаичн ый пакрет |

Фанера

представляет собой слоистый листовой материал, состоящий, как правило, из нечетного числа слоев, называемых шпонами и получаемых лущением или строганием отрезков ствола древесины (чураков). Смежные шпоны имеют взаимно перпендикулярное расположение волокон и склеиваются между собой горячим или холодным прессованием. Такая конструкция фанеры обеспечивает ей ряд преимуществ по сравнению с пиломатериалов. Она имеет почти равную прочность во всех направлениях, мало коробится и не растрескивается; сквозных трещин в ней не бывает, легко гнется

Рис.5. Листы фанеры

Один из наиболее востребованных в процессе строительства пиломатериалов – это строительные материалы – доски. Применяются они не только для внешнего строительства каких-либо объектов, но и для многих внутренних отделочных операций.

Черновая подшивка потолков (в коттеджах, в деревянных домах), подготовка крыш к покрытию (например, обрешеточная система). Также, изготовление полов, каркаса перегородок – это далеко не весь список, который характеризует всю область применения данного материала.

| ТОЛЬКО ЛУЧШИЕ ПИЛОМАТЕРИАЛЫ | БЕСПЛАТНАЯ ПОГРУЗКА |

| ОПЕРАТИВНАЯ ДОСТАВКА ПО МОСКВЕ И ОБЛАСТИ | ОПЛАТА КАК НАЛИЧНЫМИ, ТАК И ПО БЕЗНАЛУ! |

| ГАРАНТИЯ БЕРЕЖНОГО ХРАНЕНИЯ | СКИДКИ ОПТОВЫМ ПОКУПАТЕЛЯМ |

Плита древесно-стружечная (ДСП)

Материал из стружки древесины крупного размера, которую скрепляют при помощи клея под воздействием пресса. Этот стройматериал легко обрабатывается, а также имеет небольшую стоимость в сравнении с другими листовыми материалами.

ДСП используют для изготовления чернового пола, подшивки потолков, выполнения внутренних перегородок. Минусом является то, что при монтаже листов ДСП сложно использовать крепёжные элементы – саморезы и шурупы прикручиваются плохо.

Узнайте о преимуществах возведения стен из автоклавного газобетона.

Используемое сырье

Сырье для производства обрезных досок выбирают в зависимости от предназначения, а также определяемых требований к прочности досок, влагостойкости и теплопроводимости. Лучшим сырьем для получения обрезных досок является ель и сосна.

Вы хотите узнать, почему именно так? Сегодня предлагаемый ассортимент обрезных досок, как отдельного вида строительного материала, представлен довольно широко. Основные ценовые показатели на обрезной пиломатериал различен. Зависят он, чаще всего, от породы древесины, количества завершенных процессов по обработки, размеров и так далее.

Высокое качество предлагаемой продукции

Обрезные доски производятся из древесины только высших сортов качества на современном оборудовании, которое дает минимальное количество отходов, это позволяет удерживать низкую ценовую планку на подобный пиломатериал, несмотря на высокое качество готовой продукции.

Распиловка древесины бывает совокупной (смешанной), радиальной и тангенциальной. Обрезными называются материалы, которые не имеют коры по краям, а с наличием коры – доски определяются не обрезными. Распиловка – первоначальный этап по обработки дерева. В том случае, если после первого этапа необходимо, чтобы древесные материалы имели очень гладкую поверхность, их дополнительно шлифуют и строгают. Существуют различные способы распила.

Радиальный распил – в процессе радиального распила линия разреза проходит прямо через середину ствола. Полурадиальный распил – при нем угол наклона колец дерева у готового изделия определяется от 90 до 60 градусов. Тангенциальный распил – плоскость разреза проходит точно на расстоянии от сердцевины бревна.

Все же наиболее популярными, как и прежде, остаются строительные материалы – доска обрезная. Спешите приобрести выгодной и доступной цене.

Современные строительные материалы из древесины отличаются по способу и характеру механической обработки.

Современные строительные материалы из древесины отличаются по способу и характеру механической обработки. Плитные, листовые и другие композиционные древесные строительные материалы получают из разделенной части древесины. Они достаточно экономичны, но обладают меньшей прочностью. Древесные материалы для строительства, полученные из цельного бревна, являются более дорогими и прочными.

Свойства древесных материалов, используемых в строительстве

Древесные материалы применялись в строительстве с глубокой древности, остались они современными и в XXI веке. Высокий коэффициент конструктивного качества, прочностные показатели, технологичность и декоративность обеспечили деревянным конструкциям и изделиям из древесины достойное место в строительных конструкциях. Ещё одним немаловажным свойством такого материала как древесина, является её высокая стойкость в агрессивных средах.

Склеивание древесины современными полимерными клеями дает возможность получения композиционных материалов. Применение клеенных деревянных конструкций, относящихся к легким сборным индустриальным конструкциям, позволяет сократить сроки строительства и снизить его стоимость.

Основное свойство строительных материалов из древесины – это их прочность. Средние показатели прочности древесины лиственных и хвойных пород не превышают 40-52 МПа при сжатии вдоль волокон, 80-100 МПа при изгибе, ПО-129 МПа при растяжении вдоль волокон.

Учитывая, что эти результаты получены на малоразмерных элементах при 15% влажности в лабораторных условиях, прочность длинноразмерных элементов из-за пороков древесины будет меньшей. При расчетах деревянных конструкций на изгиб и сжатие прочность принимается не более 10-12 МПа. В клеенных конструкциях, где при их изготовлении пороки и дефекты сводятся к минимуму, прочность увеличивается в несколько раз. В древеснослоистых пластинах (ДСП) прочность достигает 150- 260 МПа.

Потенциальные возможности материалов из древесины в строительстве очень велики и прочностные характеристики значительно увеличиваются в композиционных материалах. Эффективное сочетание строительных материалов из древесины с металлами, полимерами, волокнами, минеральными вяжущими составляет принципиально новую основу создания деревянных конструкций.

Древесно-волокнистая плита (ДВП) или оргалит

В строительстве оргалит или ДВП нашел широкое применение:

- утепление перекрытий;

- изготовление звукоизоляционных перегородок;

- как теплоизоляционный материал;

- при устройстве опалубки;

- как облицовочный материал для стен;

- для черновой и финишной обработки пола;

- для создания панели для распределительного щита.

ДВП относится к материалам, которые могут использоваться в помещениях с невысокой влажностью. Его нельзя применять во влажных помещениях.

Виды материалов из древесины в строительстве по способу и характеру обработки

Основные виды строительных материалов из древесины — это композиционные древесные материалы, модифицированная древесина и пилометериалы.

По способу механической обработки лесоматериалы подразделяют на круглые, пиленые, лущеные, фрезерованные (строганные),- колотые (разделение древесины производится клиновидными инструментами вдоль волокон), измельченные — опилки, щепа, стружки, получаемые в процессе фрезерования, пиления или при переработке древесины.

- Композиционные древесные материалы

— плитные, листовые, а также другие – получают с помощью связующих веществ из предварительно разделенной части древесины: цементно-стружечных плит, фибролита, фанеры, древесно-слоистых пластиков, древесно-стружечных плит, столярных плит. - Модифицированная древесина

представляет собой цельную древесину с направленно измененными свойствами — прессованную, модифицированную синтетическими смолами, пластифицированную аммиаком.

Опиленный от краевой части и очищенный от сучьев ствол поваленного дерева называют хлыстом. Процесс деления хлыстов на части называется раскряжевкой.

При раскряжевке хлыстов получают отрезки разной длины — кряжи, бревна, чурки. Для строительных целей используют бревна в круглом виде и в качестве сырья для изготовления пиломатериалов.

- Круглые лесоматериалы по толщине — диаметру верхнего отруба подразделяют на крупные, средние и мелкие. Крупные имеют диаметр 26 см и более, средние — 14-24 см, мелкие — подтоварник — от 6 до 13 см. Тонкий лес от 3 до 7 см или более, тонкие части ствола называют жердями. Используют бревна длиной от 3 до 6,5 м с градацией через 0,5 м. Лесоматериалы в зависимости от качества древесины и дефектов обработки подразделяют на 4 сорта. Для строительных целей используют бревна 2 и 3 сортов.

- Пиломатериалы по размерам поперечного сечения и геометрической формы делят на доски, горбыль, брусья, четвертины. Брусья имеют толщину и ширину 100 мм, бруски — толщину до 100 мм и ширину более двойной толщины.

Пиломатериалы по характеру обработки делят на необрезанные и обрезанные, имеющие более высокое качество. У необрезанных пиломатериалов края оставляют не пропиленными. По степени обработки пиломатериалы разделяют на нефрезерованные и фрезерованные-строченые. Тес — тонкие доски имеют толщину до 32 мм, толстые — толщину свыше 32 мм.

Пиломатериалы хвойных пород изготавливают длиной от 1 до 6,5 м с шагом 0,25 м. Бруски и доски подразделяют на пять сортов — отборный, первый, второй, третий и четвертый, брусья не имеют отборного сорта. В столярном производстве используют материалы первого и второго сортов, в строительстве используют все сорта. Ширина пиломатериалов увязана с толщиной и имеет максимальный размер:

у брусьев — 200 мм, у досок — 250 мм. Пиломатериалы лиственных пород изготовляют длиной от 0,5м до 6,5мс шагом через 0,5 м. По качеству пиломатериалы лиственных пород делят на три сорта.

Популярность древесины в области малоэтажного строительства резко возросла, особенно это относится к строительству загородных домов, дач и коттеджей. В рамках данной публикации мы расскажем, какие виды древесины используются в строительстве, рассмотрим преимущества и недостатки, которыми обладает дерево как строительный материал, и многое другое.

Продукты для копчения

Помимо основной части дерева, в повседневной жизни мы активно пользуемся «отходами» деревообработки, такими, как дрова, опилки и щепа. Этот материал с большим успехом применяется в кулинарии, для копчения различных продуктов.

От качества древесины, используемой для копчения, зависит готовый вид и вкус конечного продукта, поэтому к ее выбору стоит подходить достаточно серьезно. Считается, что для этого лучше подходит древесина твердых пород дерева.

Хорошо использовать с этой целью древесину лиственных деревьев, которая хорошо подходит и для мяса, и рыбы. Это может быть осина, придающая готовому блюду очень тонкий, изысканный аромат, а также бук, дуб и осина, образующие стойкий дым и насыщенный аромат.

Виды древесины

Для решения различных задач в строительстве используется та или иная порода древесины, удобство в приобретении, например https://bistrend69.ru/doska_brus.php, где имеется большой выбор.

Все породы делят на лиственные и хвойные. Последние обладают резким смоляным запахом и имеют ярко выраженную макроструктуру. Самые распространенные промышленные породы хвойной древесины – сосна, пихта, ель, лиственница и кедр.

Чаще всего в строительстве используется сосна.

Окрас ее древесины колеблется от бледно-желтого до красновато-желтого.

Сосна – легкий и прочный материал, простой и удобный в обработке. Древесина сосны содержит большое количество смолы, поэтому прекрасно противостоит гниению и влаге. Благодаря мягкой структуре хорошо впитывает краску и лак. Сосна почти не коробится при сушке. Из недостатков этой древесины нужно отметить лишь невозможность качественной отделки и окраски поверхности.

Следом, по популярности, идет ель.

Кедр, или сибирская сосна.

Древесина кедра хоть и мягкая, но очень плотная, устойчива к гниению, отлично поддается обработке, в чем она намного превосходит ель.

Пихта по своим характеристикам мало чем отличается от ели: хорошо обрабатывается и не выносит едких химических составов.

Древесина пихты содержит мало смолы, из-за чего быстро гниет без соответствующей обработки.

Древесину лиственницы ценят, в первую очередь, за прочность, твердость и устойчивость к гниению. Лиственница настолько плотный и твердый материал, что тонет в воде.

Что касается лиственных пород, то они делятся на мягкие и твердые. Древесина лиственных пород практически не имеет запаха, материал пахнет только после свежего спила. К твердолиственным породам, используюмых в строительстве, относятся: дуб, ясень, береза. Мягкие породы: осина, ольха, липа.

Дуб – очень прочный и устойчивый к гнилостным процессам материал, обладает очень красивой текстурой и имеет приятный цвет.

Древесина дуба широко используется для изготовления мебели, предметов искусства и роскоши. Дубильные вещества, содержащиеся в древесине дуба, обладают сильными антисептическими свойствами. Самая красивая и прочная древесина (мореный дуб) получается, если ее выдерживают в холодной проточной воде на протяжении полутора-двух лет.

Из мореного дуба делают дорогостоящую элитную мебель. Мореная древесина имеет насыщенный темный цвет, почти черный. Это практически идеальный материал для изготовления мебели, однако, он сложен в обработке, так как очень плотный и твердый.

Березовая древесина не очень твердая и плотная, зато вязкая и однородная, имеет не очень выраженную текстуру.

Из недостатков этого материала нужно выделить склонность к растрескиванию и короблению, слабую устойчивость к гниению, поражение вредителями. Кроме того, древесина березы сильно усыхает. При всех своих недостатках этот материал прекрасно поддается обработке ручным инструментом, из березы получается хорошая фанера, материал хорошо полируется и окрашивается. Так как березовая древесина вязкая и однородная, на ее поверхность можно наносить мелкую рельефную резьбу.

Осина – мягкий материал с почти полным отсутствием сучков, благодаря чему она отлично поддается обработке, но из-за пористой структуры мелкие детали из осины изготавливать нельзя.

Липа широко используется для изготовления резных деталей при производстве мебели. Она совершенно не коробится и не растрескивается в процессе сушки.

Липовая древесина имеет прочную структуру, хорошо противостоит гниению.

Клен – прочный и плотный материал, практически не подверженный короблению.

Однако довольно быстро загнивает и сильно портится вредителями. Клен хорошо обрабатывается, клеится и окрашивается. Древесина клена используется для самых разных целей, как в строительстве, так и производстве мебели.

Красное дерево, которое растет в тропических лесах – очень красивый материал насыщенного красного цвета.

Используется, в основном, для производства элитной дорогостоящей мебели. Что интересно – «красное дерево» это не отдельный вид, название применяется для многих видов деревьев, имеющих похожие свойства. Древесина красного дерева прекрасно поддается обработке, полируется и впитывает лак. Из-за очень высокой стоимости из красного дерева редко делают полноценные изделия, чаще всего материал используется для изготовления отдельных деталей.

Преимущества и недостатки дерева как строительного материала

Основные преимущества древесины:

Малая плотность, высокая прочность. Низкая теплопроводность. Простота и удобство при обработке режущими инструментами. Древесина очень хорошо клеится и удерживает в себе крепежные элементы. Возможность окрашивания, полировки, лакирования поверхности. Красивая текстура. Хорошие звукоизоляционные свойства, способность поглощать звук при ударах и вибрации.

Прекрасные звукоизлучающие свойства (резонанс). Высокая устойчивость к воздействию кислот и щелочей, в связи с чем древесина хвойных пород используется для изготовления разного рода емкостей. Способность изгибаться. Высокой способностью к изгибу обладают, в основном, лиственные породы. Хорошая стойкость к изнашиванию.

Свойство «предупредить» потрескиванием о возможном повреждении при критических нагрузках.

Недостатки древесины как материала

Анизитропность – способность изменять свои механические характеристики в зависимости от места произрастания, породы, в поперечном сечении ствола (ядро, сердцевина, заболонь). Изменение направления волокон, пороки и недостатки в их расположении, влажность и прочие факторы. Все перечисленное существенно затрудняет выбор материала для применения в ответственных сооружениях и изделиях.

Неравномерное распределение влаги в стволе. Из-за этого в определенных местах возникает напряжение, приводящее к растрескиванию. Растрескивание, конечно же, относится к недостаткам древесины, однако в некоторых случаях может быть полезным, так как может повышать плотность соединения деталей в некоторых конструкциях (срубах, деревянных трубах, и.т.д.) Если закрепить разбухающие деревянные детали, то между ними возникает давление от 8 до 32 кг/см2.

Малая сопротивляемость раскалыванию Этот недостаток также оказывается полезным, например, при заготовке дров и прочих колотых сортиментов.

Склонность загниванию возгоранию, повреждению насекомыми и грызунами.

Плита древесно-волокнистая со средней плотностью (МДФ)

Изготавливается прессованием древесной стружки под высоким давлением и температурой. В качестве клеевого состава применяются карбидные смолы.

Панели МДФ нашли широкое применение в декоративном оформлении. Сейчас они активно используются для ремонта и декорирования потолков, маскировки воздуховодов. Из них производятся межкомнатные двери, подоконники. Существует также разновидность МДФ повышенной плотности – ХДФ. Она хорошо подходит для изготовления ламинированных напольных покрытий, производства перегородочных плит и коробов для приборов отопления.

Строительные материалы из дерева

Все виды можно разделить на несколько видов:

Лесоматериалы круглые. Пиломатериалы. Полуфабрикаты, изделия из древесины.

Круглые лесоматериалы это обрезки древесного ствола, очищенные от сучков и коры. Все круглые строительные лесоматериалы в зависимости от диаметра делятся на бревна, подтоварники и жерди.

Бревно имеет диаметр верхней части не менее 14 см, его длина от трех до пяти метров. Бревна используются как готовый строительный материал или идут на распиловку для получения пиломатериалов.

Для строительства чаще всего используется бревно хвойных пород, реже – лиственных. Для изготовления фанеры лучше всего подходят ольховые, осиновые или березовые кряжи (кряж – обрезок ствола диаметром не меньше 20-ти сантиметров). Сорт бревна напрямую зависит от его качества. Бревно очищают от сучков и веток заподлицо с поверхностью.

Подтоварник – обрезки стволов средней толщины, диаметром примерно 8-13 сантиметров, длиной от 3 до 9-ти метров. Применяются для самых разных целей, например, в сельскохозяйственном строительстве для возведения временных и хозяйственных зданий, а также в жилищном строительстве.

Жердь – тонкий кругляк, чуть толще ветки, диаметром от 3 до 7-ми сантиметров, длиной 3-9 метров.

Круглые лесоматериалы хранятся в штабелях соответственно длине и сорту. Необработанные круглые лесоматериалы используются все меньше, в связи с развитием индустриального производства.

Пиломатериалы – продукт продольной распиловки пиловочного бревна. Пиломатериалы без кромок называют обрезными, с кромками – необрезными. Пиломатериал с частично удаленной кромкой называется полуобрезным.

По способу и форме продольной распиловки пиломатериалы подразделяют на:

Брус. Доску. Пластины. Четвертины. Горбыли.

Брусья имеют толщину больше 100 мм. Могут быть опиленными с четырех сторон (четырехкантные) и с двух (двухкантные). Брусья изготавливают как с хвойных, так и лиственных пород древесины. Используются в строительных работах в качестве опор для междуэтажных перекрытий, стропил, лаг, и.т.д.

Брусок имеет толщину меньше 100 мм, форма квадратная или близкая к ней. Длина от 1 до 6 метров и более. Бруски используются для изготовления столярных изделий и разного рода элементов деревянных конструкций.

Доска – материал, ширина которого превышает его двойную толщину. Доска обрезная – материал в форме правильного прямоугольника с четырьмя обработанными кантами.

Доска необрезная – материал с необработанными кромками.

Толщина досок составляет от 13 до 100 мм, ширина – от 80 до 250 мм и больше. Доски, пиленые из древесины хвойных пород чаще всего имеют длину до 6.5 метров, из лиственных около 5-ти метров.

Тес – тонкая доска (тоньше 32 мм).

Все брусья и доски делят на пять сортов. В строительных работах используются все без исключения сорта, в столярных работах только первый и второй.

Пластина – получаемая при продольной распиловке половина бревна.

Четвертина – четвертая часть бревна, которая получается при распиловке по двум перпендикулярным направлениям.

Горбыль – первые спилы, которые получаются в процессе распиловки бревна на доски и брусья.

Горбыль, четвертина и пластина используются в строительных работах в качестве вспомогательных и подсобных материалов.

Все пиломатериалы хранятся в штабелях, защищенных от снега и дождя. Транспортировка пиломатералов чаще всего производится на железнодорожных платформах.

Древесно-слоистая плита (фанера)

Материал, имеющий в основе деревянный шпон. Особенность этого вида листового материала в том, что слои шпона укладываются перпендикулярно относительно друг друга и соединяются под прессом с введением связующего компонента. Материал имеет высокую прочность, гигроскопичен. Фанерный лист имеет толщину от 4 до 24 мм.

Фанеру применяют при создании опалубки, некоторых участков крыш, при устройстве строительных лесов, деревянных конструкций в составе фасадов зданий, а также при облицовке строений. При оформлении интерьера фанера идёт на изготовление панелей звукоизоляции, подоконников, дверей, обшивки лифтов и различной облицовки поверхностей.

Источник: xn--e1ahgckv.xn--p1ai

Все о древесных материалах

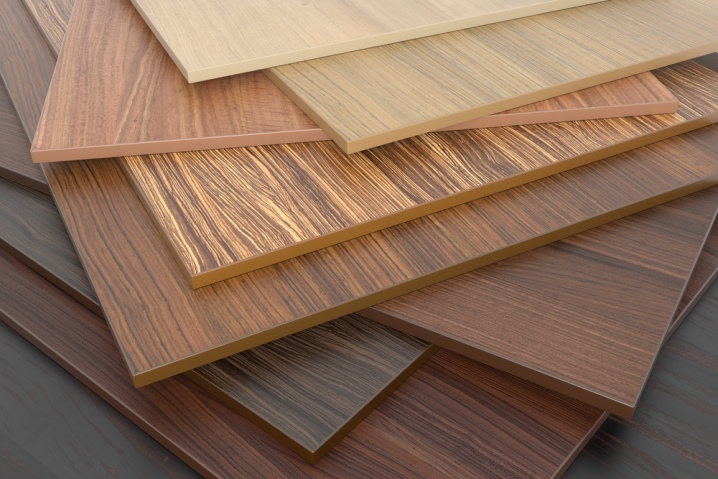

Древесные материалы, в виде тонких листьев и плитные, считаются популярным вариантом для применения в строительстве и отделке зданий, сооружений. Они довольно разнообразны по своим размерным параметрам, прочности, внешнему виду, но всегда имеют в своей основе натуральные компоненты. Разобраться в том, что это такое, какая листовая древесина является экологически чистой, поможет обзор различных вариантов такой продукции.

Что это такое?

Древесные материалы представляют собой разновидность продукции, получаемой в результате обработки натуральной основы. Они могут иметь конструкционное, поделочное, теплоизоляционное назначение. В качестве основы всегда выступает натуральная древесина, подвергающаяся механическому воздействию или влиянию физико-химических методов обработки. По своим свойствам материалы этой группы превосходят необработанные натуральные аналоги. Они более устойчивы к эксплуатационным нагрузкам.

У древесных материалов есть очевидные достоинства:

- широкий размерный диапазон;

- эстетические преимущества;

- удобство монтажа;

- устойчивость к воздействию внешней среды;

- возможность дополнительной обработки.

К недостаткам можно отнести относительную экологическую безопасность — при изготовлении некоторых прессованных изделий в плитах используются клеи на фенолоформальдегидной основе. Кроме того, по степени влагостойкости древесные материалы иногда также уступают массиву.

При отсутствии антипиреновой пропитки они горючи, подвержены развитию гнили и плесени, привлекают насекомых.

Основные требования

Древесные материалы должны соответствовать определенному ряду требований. При их изготовлении допустимо использование хвойных и лиственных пород растений, а также отходов их заготовки, обработки. Дополнительно могут использоваться включения не из древесины: смолистые, клеевые на натуральной основе, виниловые и из других полимеров, бумажные.

Для склеивания заготовок возможно применение следующих методов:

- на зубчатый шип по длине;

- на ус по ширине;

- на гладкую фугу в обеих плоскостях.

Все прочие требования имеют не общий, а индивидуальный характер, поскольку меняются в зависимости от типа и назначения материала.

Обзор видов

Классификация древесных материалов достаточно обширна и разнообразна. Часть из них получают путем переработки отходов, полученных при пилении, строгании, применении других способов механической обработки натурального массива. Поскольку исходным сырьем является древесина, условно все такие изделия являются экологически чистыми. Но это не всегда верно, поскольку такими свойствами могут не обладать соединительные компоненты, включаемые в листовые и плитные элементы при производстве.

Древесно-конструкционные материалы чаще всего применяют там, где требуется обшивка стен, пола, потолка. На основе многослойных листов шпона изготавливают фанеру. Из волокна, получаемого в ходе измельчения отходов, получают строительные плиты (ДВП). В виде тонких листов изготавливают и стружечные панели. Материалы, для изготовления которых применяют щепу, именуются ОСП — к ним также относится маркировка OSB, используемая за рубежом.

Натуральные

Эта категория самая обширная. В ней представлены лесоматериалы и пиломатериалы, прошедшие различные способы механической обработки. Среди наиболее популярных вариантов можно выделить:

- круглый лес;

- тесаный;

- пиленый;

- колотый;

- шпон щепного типа;

- фанеру строганую;

- древесную стружку, волокно и опилки.

Отличительной особенностью этой группы материалов можно назвать отсутствие посторонних включений. Они формируются при помощи исключительно механической обработки, без участия клеевых составов и пропиток.

По степени экологичности эта категория — самая безопасная.

Пропитанные

Модифицированные путем применения пропиток древесные материалы обладают повышенной влагостойкостью, становятся более устойчивыми к механическим нагрузкам. Чаще всего в качестве дополнительного компонента выступают едкие химические вещества — аммиак, олигомеры синтетического происхождения, антисептики, антипирены, красители. Процесс пропитки может сопровождаться дополнительным сжатием или нагревом материала.

Пропитанные или модифицированные продукты на основе древесины приобретают улучшенную прочность на изгиб — разница достигает 75%, уменьшенное водопоглощение. Они пригодны для использования в качестве основы для рудничных стоек, антифрикционных элементов различного назначения.

Прессованные

К этой категории относится ДП — древесина прессованная, формируемая путем сжатия с давлением до 30 МПа. Натуральное сырье при этом подвергается дополнительному нагреванию. По методу получения материала выделяют прессованную древесину:

- контурного уплотнения;

- одностороннюю;

- двустороннюю.

Чем интенсивнее воздействие, тем сильнее получается сжатие. Например, при одностороннем прессовании бруски сдавливаются поперек волокон, с сохранением одного направления. При контурном уплотнении заготовка из дерева вдавливается в металлическую форму, имеющую меньший диаметр. Двустороннее действует на бруски продольно и поперечно. Прессованная древесина приобретает высокую устойчивость к деформации, отличается механической и ударной прочностью — она возрастает в 2-3 раза после обработки.

Материал также становится практически водонепроницаемым за счет уплотнения волокон.

Слоистые

К этой категории относятся древесные материалы, при формировании которых используется строганная фанера или шпон. В качестве соединительного элемента здесь обычно выступает клей на белковой основе или смола синтетического происхождения.

Классификация слоистых древесных материалов включает следующие варианты.

- Столярная плита. Правильнее называть ее слоистой комбинированной древесиной.

- Клеёная фанера. Ее волокна в каждом слое шпона располагаются взаимно перпендикулярно. Это позволяет обеспечить высокие прочностные характеристики материала.

- Формованная фанера. Она изготавливается в виде модулей с криволинейным изгибом.

- Слоистая древесина. Волокна в ее листах могут располагаться разнонаправленно или в одном направлении.

Допускается при изготовлении слоистых материалов дополнительное армирование с использованием ткани, сетки или листового металла.

Клееные

Сюда входят изделия из массива, соединенные в общий щит, брус или другое изделие. Сращивание может происходить по длине, ширине, толщине. Основной целью склеивания является упрочнение конструкции за счет определенного расположения элементов с разными характеристиками и физико-химическими свойствами. Соединение происходит под давлением с использованием клеевых составов и естественных компонентов древесины.

Слоистопрессованные

К этой категории относят древесные материалы, которые изготавливают из многих слоев шпона, соединенного смолами синтетического происхождения. Дополнительная обработка проходит под давлением 300 кг/см3 с нагревом материала до +150 градусов.

Основная классификация совпадает с той, что используют для слоистых материалов.

Древеснопластические

Сюда входят все комбинированные плиты, формирующиеся с применением пластификаторов. В качестве сырья используется щепа, стружка, опилки, дробленая древесина. Связующие элементы могут быть минеральными или органическими, а также в виде синтетических смол. Самые известные типы таких материалов — ЦСП, ДСП, ОСП, МДФ. Из волокон делают ДВП — их производство больше напоминает изготовление бумаги.

Особенности использования

Применение древесных материалов определяется их индивидуальными особенностями. Наиболее широко они востребованы в целом ряде сфер.

- Строительство. Здесь востребованы крупноформатные плиты — ДСП, ОСП, ЦСП, ориентированные на создание наружных и внутренних стен, перегородок при каркасной технологии монтажа.

- Мебельное производство. Здесь наиболее востребованными являются материалы с полимерной (виниловой), а также бумажной наружной поверхностью, МДФ и ДСП.

- Звукоизоляция и теплоизоляция. При помощи плит можно понизить слышимость перегородок и перекрытий, устранить или снизить потери тепла в зданиях различного назначения.

- Машиностроение. Древесные материалы востребованы при производстве грузовых автомобилей, специальной техники.

- Вагоностроение. Из плит с покрытием делают вагонные конструкции грузового назначения, настилы полов и другие элементы.

- Кораблестроение. Древесные материалы, в том числе с полимерными добавками, применяются при создании судовых переборок, планировании внутреннего пространства.

Особенности использования материалов на древесной основе определяются преимущественно степенью их влагостойкости и механической прочности. Большая часть таких изделий предназначена для внутренней отделки помещений либо требует организации дополнительного укрытия в виде паропроницаемых и гидроизолирующих пленок.

Источник: stroy-podskazka.ru

Современные строительные материалы из древесины

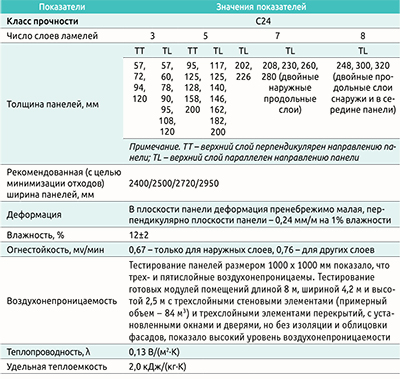

Ввиду теплотехнических свойств (теплопроводности, сопротивлению теплопередачи) материалы из древесины часто применяются в строительстве. В настоящее время объемы строительства из новых материалов в разных отраслях экономики, в том числе и в домостроении, стремительно растут. Одним из наиболее распространенных современных строительных материалов на Западе являются CLT-панели (Cross Laminated Timber), представляющие собой перекрестно склеенные ламели из хвойных и лиственных пород. По толщине эти панели могут варьировать от 6 до 40 см, в длину могут достигать 24 м, в ширину – 1,25–3,5 метра.

Рис. 1. Новые строительные материалы из древесины

Первые образцы этого материала были разработаны в Австрии в 1996 году, хотя изначально идея строить дома из подобных панелей возникла в Швейцарии. Австрийцы заинтересовались новым материалом и усовершенствовали его, придав ему современный облик. Первый завод по выпуску CLT-панелей был открыт компанией KLH в Австрии. С начала 2000-х применение CLT-панелей в мировом строительстве постоянно увеличивалось, с 2000 по 2005 год ежегодный прирост составлял около 20%. В 2013 году потребление панелей составляло уже 540 тыс. м 3 .

Рис. 2. Дом из CLT-панелей

Пиломатериалы, высушенные в камерах до влажности 12±2%, строгают, затем они проходят контроль геометрических параметров и сращиваются по длине в ламели на клеевой шип. Склеивание ламелей в панель осуществляется под давлением с помощью полиуретановых клеев или меламиновых клеевых систем с классом эмиссии Е1.

Помимо склеивания, существуют методы соединения ламелей алюминиевыми гвоздями и металлическими скобками, но сделанные из них CLT-панели не получили широкого распространения из-за низкой сопротивляемости горению.

В течение короткого периода технология производства CLT-па- нелей быстро распространилась не только в странах Европы, но и Северной Америки. Сейчас предприятия, производящие CLT-панели, есть повсеместно. Наиболее известные: KLH (Австрия, Великобритания, Швеция); Stora Enso, Thoma Holz GmbH и Binderholz (все – Австрия); Martinsons (Швеция); Moelven (Норвегия); FinnForest Merk (Германия/Великобритания); HMS (Германия).

Деревянный дом, построенный из CLT-панелей, характеризуется повышенной сейсмостойкостью: в ходе одного из экспериментов, проводившихся за рубежом, семиэтажное здание выдержало 14 последовательных сейсмических толчков магнитудой семь баллов, повреждений почти не было.

Испытания зданий, возведенных из CLT-панелей, которые были проведены в Японии в 2007 году, доказали, что подобные строения могут выдержать землетрясения силой до девяти баллов. Сегодня Страна восходящего солнца опережает по объему строительства из CLT-панелей Канаду и некоторые европейские страны.

В 2014 году в нескольких странах Европы (Австрии, Германии, Швеции, Англии и Норвегии) насчитывалось восемь крупных компаний, которые занимались производством CLT-панелей. Несколько лет назад появились два крупных производителя перекрестно-клееных панелей в Канаде, планируется открытие новых заводов в США.

Увеличение числа предприятий свидетельствует о растущем спросе на эту продукцию. На 2019 год запланирован пуск производства CLT-панелей на российском предприятии в г. Соколе.

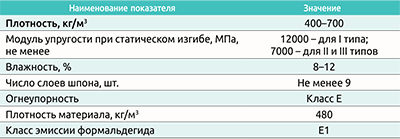

Основные характеристики CLT-панелей представлены в табл. 1.

Таблица 1. Основные характеристики CLT-панелей

Основная сфера применения современных строительных материалов – возведение зданий и сооружений. Так, например CLT-панели, которые обладают высокой несущей способностью, используются при строительстве высотных зданий, большепролетных сооружений и конструкций, мостов, спортивных сооружений и т. д.

Основные достоинства этих панелей: пожаробезопасность, стабильность геометрических размеров, небольшая масса (по сравнению с кирпичом и брусом), высокая сопротивляемость статическим нагрузкам, возможность изготовления панелей с неограниченными габаритами (они зависят от характеристики используемого оборудования и условий транспортировки), высокая экологичность.

Но есть и недостатки. Производство этого материала требует использования дорогостоящего оборудования, что сказывается на цене панелей. При возведении зданий из CLT-панелей в тех регионах, где преобладает низкая температура окружающей среды, требуется утепление стен, что приводит к дополнительным затратам.

Говоря о перспективах материала, следует отметить, что в Европе объемы производства деревянных панелей высокой заводской готовности, а также спрос на них растут на 20% в год. Так, например, в 2011 году в Европе было произведено 425 тыс. м 3 панелей CLT. В основном они используются в строительстве общественных зданий: стадионов, школ, больниц, торговых центров и т. д. Во многом высокий спрос на этот материал объясняется его экологичностью. Немаловажным фактором является и то, что квадратный метр готового дома из CLT-панелей дешевле квадратного метра дома, построенного из конкурентных материалов.

Рис. 3. Производство первых СИП с внутренним изоляционным слоем

Панель CIP (Structural Insulated Panel), или структурно-изоляционная панель (СИП), согласно ГОСТ 32567-2013, состоит из двух листов плиты OSB, между которыми находится наполнитель. Этот продукт, который производят в промышленных условиях, полностью готов для строительства сооружений разного назначения. СИП могут быть разных размеров и толщины, допускается вариативность наполнителя. Плитные материалы склеивают под высоким давлением, что позволяет использовать их не только для создания стеновых конструкций, но и в качестве плит перекрытия и кровли.

Идею создания CIP-панелей в 1930-х годах выдвинул архитектор компании Usonian (США) Фрэнк Ллойд Райт. Первые CIP-панели состояли из двух слоев фанеры, между которыми был проложен пропитанный гудроном картон. Усовершенствовал CIP-панели ученик Райта и брат основателя корпорации Ольден Доу. Руководствуясь желанием создать экономный и практичный материал, он в 1950 году создал конструкционную панель с внутренним изоляционным слоем.

В 1951 году специалисты химического концерна BASF изобрели пенополистирол, на который сразу же обратили внимание производители домов из CIP-панелей.

Рис. 4. LVL-брус

В 1952 году в США стали изготавливать панели, в которых между двумя слоями фанеры был проложен пенополистирол. Дома, построенные из новых панелей в этом же году в штате Мичиган, считаются первыми домами из CIP-панелей.

Массовое производство CIP-панелей на основе фанеры и полистирола началось в 1959 году американской корпорацией Koppers. В 1982 году в канадской провинции Альберта, на заводе Edison OSB изобрели OSB-плиты. Этот материал почти сразу стал пользоваться спросом у производителей CIP-панелей.

Согласно данным информационной службы «Века», сегодня более 80% малоэтажного жилья в США, Канаде, Японии составляют дома из CIP-панелей. По этой технологии в Японии и Канаде возводятся даже 9-этажные дома.

В нашей стране СИП появились в 1950-е годы, дома, построенные из них, назывались «финскими», но тогда технология не вызвала большого интереса у отечественных домостроителей, так как шла вразрез с технологиями традиционного домостроения. Возрождение интереса к этим панелям пришлось на 2000-е годы, когда на рынке появились усовершенствованные СИП, а российские производители стали в процессе изготовления придерживаться передовых технологий.

Рис. 5. PSL-брус

В 2003 году компания из г. Калгари EcoPan corporation, которая в Канаде является лидером отрасли, вышла на российский рынок с технологией строительства быстровозводимых домов из СИП (поэтому у ее называют «канадской технологией»).

Утеплители, то есть внутренний слой, могут быть разными: пенополистирол, пенополиуретан, стекловолокно, минеральная вата.

По типам материалов для наружных слоев СИП можно разделить на следующие виды панелей:

- с плитами OSB (и ППС – с пенополистиролом в качестве внутреннего слоя); СИП с наружными слоями из плиты OSB – наиболее распространенный тип CIP-панелей в Европе. У панели шириной 1,25 м и длиной 2,5–2,8 м толщина зависит от толщины плит OSB (6–25 мм) и листов ППС (100, 150, 200 мм). При соблюдении технологии изготовления подобная панель может выдержать вертикальную нагрузку до 10 т и поперечную нагрузку до 2 т. Вес панели габаритами 2500×1250×174 мм – 56 кг;

- с цементно-стружечными плитами (ЦСП), внутренний слой – ППС; размер панелей – 3,0×1,2 м, вес – 120 кг, у подобных панелей высокая огнестойкость. Применение панелей с ЦСП в строительстве позволяет возводить дома, которые по функциональности не уступают зданиям из газобетонных блоков, однако CIP-панели дешевле и практичнее, к тому же легче. Их недостаток – хрупкость;

- со стекломагниевыми листами (СМЛ), внутренний слой – ППС; размеры панели – 1,22×2,44 м, вес элемента – 68 кг. Использование ППС во внутренних слоях обеспечивает большую прочность панели при изгибе. Панель с СМЛ не горит (ей присвоен класс НГ), легко раскраивается и поддается отделке, у нее высокая адгезия ко всем строительным штукатуркам;

- панели с плитами OSB (и минеральной ватой в качестве утеплителя), изготавливаются преимущественно размером 1,22×2,44 м, но толщина утеплителя не может быть больше 150 мм, а значит готовое изделие должно быть не толще 174 мм. Минеральная вата – экологичный материал, но весит больше, чем другие утеплители. Плотность материала – 115–150 кг/м 3 , вес готовой панели – до 90 кг, поэтому для возведения частных домов этот материал используется довольно редко;

- панели с плитами OSB (и пенополиуретаном в качестве утеплителя и несущего материала). За счет высокой прочности пенополиуретана, превосходящего по своим физико-механическим характеристикам пенополистирол, толщина панелей для строительства может составлять всего 60 мм. В качестве примера приведем основные характеристики CIP-панелей толщиной 174 мм с плитами OSB-3 в качестве наружных слоев (толщина плит 12 мм) и пенополиуретаном ПСБ-С-25 в качестве среднего слоя (толщина 150 мм): теплопроводность – 0,039 Вт/м·ºС (норма для средней полосы России); паропроницаемость – 0,013 Мг/(м·ч·Па); огнестойкость – класс Г4.

У зданий и сооружений, возводимых из СИП, множество достоинств:

- хорошие теплоизоляционные характеристики; «канадские» дома отличаются более высокой степенью теплоизоляции, чем здания из кирпича: чтобы достичь такого же низкого коэффициента потерь, как у панели толщиной всего 17 см, потребуется сложить из кирпича стену толщиной не менее 2,5 м;

- высокая огнестойкость;

- хорошая звукоизоляция – пенополистирол препятствует проникновению шума с улицы;

- невысокий вес общей конструкции – масса 1 м 2 панели – 15–20 кг (в зависимости от толщины), для сравнения: 1 м 2 кирпичной кладки может весить более 0,5 т. Вследствие этого дома из CIP-панелей не нуждаются в мощном и дорогостоящем фундаменте, для постройки зданий «канадского» типа достаточно мелкозаглубленного ленточного;

- сжатые сроки строительства: к примеру, двухэтажный загородный коттедж общей площадью 50 м 2 возводится под ключ за три недели; • строительство возможно в любое время года;

- экономия: благодаря небольшому весу панелей их легко транспортировать и разгружать, что позволяет сэкономить на доставке и услугах грузчиков;

- устойчивость к действию агрессивной внешней среды, в том числе и биологической (например, плесени или грибка); • возможность поэлементной сборки конструкций дома;

- простота и высокая скорость возведения строений;

- отсутствие необходимости в дополнительной отделке;

- доступная цена: CIP-панели на 40% дешевле бетона, кирпича и массива древесины.

Основные минусы зданий и сооружений, возводимых из СИП: необходимость точной сборки и обеспечения герметичности, так как без устройства вентиляции со временем на стенах могут появиться плесень и грибковые поражения.

Сегодня строительство из СИП широко распространено, их используют не только в частном домостроении, но и для строительства коммерческих зданий, промышленных и муниципальных. Также эти панели применяются для устройства стеновых, кровельных перегородок, перекрытий и несущих конструкций, теплых веранд, мансард и крыш, гаражей и пристроек к дому, дополнительных этажей.

Помимо деревянных клееных конструкций, в которых в качестве армирующих элементов служат пиломатериалы (ламели), в современном строительстве используется немало перспективных древесно-композитных конструкционных (ДПК) материалов, объединенных под названием SCL (Structural Composite Lumber, конструкционная композитная древесина). Наиболее известные продукты этой группы: LVL-, PSL-, LSL- и OSL-брус.

Рис. 7. Строительство дома из МНМ-панелей

Эти материалы отличают следующие особенности: высокая прочность, однородность свойств и характеристик по всему объему, стабильность структуры и отсутствие усадки, долговечность, небольшой вес. Кроме того, они обеспечивают возможность архитектурного и творческого разнообразия в строительстве.

LVL-брус (Laminated Veneer Lumber) – брус, склеенный из листов однонаправленного лущеного шпона (с параллельным расположением волокон в смежных слоях). Это пока единственный материал из группы SCL, который производится в России: одно предприятие – «Талион Терра» – находится в Тверской области (в г. Торжке), другое – в Ханты-Мансийском АО (первая тысяча кубометров LVL-бруса была выпущена в феврале 2004 года на ОАО «ЛВЛ-Югра»). LVL изготавливается в виде плит, брусьев, брусков, досок.

По мнению аналитиков рынка, в 2018 году объем потребления LVL вырастет в мире до 5,2 млн м 3 при среднегодовом росте 12%. Для примера, потребление LVL в Европе увеличилось за последние пять лет на 21%. Мощности заводов, расположенных в странах ЕС, почти полностью удовлетворяют потребности местного рынка. В Северной Америке, где каркасные дома в общем объеме строительства малоэтажного жилья составляют почти 90%, потребление и производство LVL неуклонно растет: в 2018 году спрос на изделия из LVL, по прогнозам, составит 3,2 млн м 3 .

Основные характеристики LVL-бруса, согласно ГОСТ 33124-2014, приведены в табл. 2.

Таблица 2. Основные характеристики LVL-бруса

Сферы применения LVL-бруса весьма разнообразны: строительство спортивных сооружений, ангаров, загородных домов, производство окон, мебели, дверей и т. д. Этот материал может выступать в качестве элемента несущих конструкций и часто заменяет цельные и клееные из пиломатериалов балки, особенно при изготовлении элементов сложной формы и большой длины.

По прочностным характеристикам LVL-брус подразделяют на три группы: I, II и III.

PSL-брус (Parallel Strand Lumber, Parallam) – брус, склеенный из длинных (не менее 1000 мм) листов шпона. Основной сферой его применения является изготовление большепролетных конструкций, испытывающих высокие нагрузки, а также производство двутавровых балок. В России Parallam пока не производится.

PSL под маркой Parallam выпускает на предприятиях Канады и США компания Weyerhaeuser. Сырьем для производства Parallam служит древесина дугласии, сосны желтой, лириодендрона, тсуги западной.

Начинается процесс переработки с лущения древесины на шпон; технология аналогична применяемой при производстве фанеры. Далее шпон транспортируется в сушильную камеру, затем нарезается на ленты и сортируется. На ленты наносится клей, и из них собирают непрерывную заготовку-пакет, которая поступает в ленточный пресс с подогревом. Полученный материал заготовки раскраивается на брус, балки необходимого сечения и длины (стандартное сечение PSL Parallam – 30,5×30,5 см или 30×45,7 см, длина – до 18 метров).

Еще два вида бруса из группы SCL, которые пока не производятся у нас в стране, это LSL (Laminated Strand Lumber) и OSL (Оriented Strand Lumber). Брус LSL получают путем раскроя плит, которые изготавливают из длинных плоских стружек, уложенных в ковре плиты параллельно друг другу; OSL-брус (Оriented Strand Lumber) получают подобным способом, но для изготовления плит используется стружка в два раза короче, чем для бруса LSL.

По прочности и жесткости оба материала уступают PSL и LVL, зато в процессе их производства достигается максимальная глубина переработки древесного сырья и возможно использование низкосортной древесины. В североамериканском строительстве LSL и OSL применяются для изготовления стоек и ригелей каркасных домов.

При изготовлении несущих элементов зданий и сооружений все шире применяются современные строительные композиционные материалы из древесины, которые вытесняют традиционные балки из бетона и металла, что обусловлено более высокими физико-механическими характеристиками древесных композитов и меньшей массой конструкций из них.

Панели МНМ (Massiv-Holz-Mauer) все еще остаются новинкой на российском рынке деревянного домостроения, тогда как во многих странах Европы дома из МНМ-панелей уже получили широкое распространение. Технология производства МНМ-панелей разработана в Германии, где уделяется большое внимание качеству жизни.

МНМ-панели производят из обрезных досок древесины хвойных пород толщиной 24 мм, высушенных до влажности 12,4%. У каждой доски стеновой панели по боковым кромкам есть выборка четверти (фальца) для стыковки со смежными досками. Смежные слои досок скрепляются алюминиевыми гвоздями, так как при дальнейшей механической обработке изделия алюминиевые гвозди не представляют угрозы для дереворежущего инструмента.

Для изготовления стен могут использоваться доски разной ширины. Особых требований к качеству пиломатериалов не предъявляется. Для панелей подбирается древесина, в основном 3–4 сорта, тангенциального распила, без сортировки. Размеры выпускаемых по технологии MHM-панелей: высота – 3,25 м, длина – до 6 м. В зависимости от климатической зоны, в которой ведется строительство домов из этих панелей, толщина наружных панелей стен может варьировать от 340 мм (15 слоев досок) до 160 мм (семь слоев), число слоев досок должно быть нечетным. Толщина панелей внутренних стен 160 или 115 мм.

Толщина панелей может быть от 115 до 345 мм. Стена из МНМ-панелей за счет их высоких изоляционных характеристик, обусловленных физическими свойствами древесины, представляет собой массивную конструкцию, а благодаря крестообразной конструкции досок, составляющих МНМ, не подвержена усадке и усушке, ее форма остается стабильной.

Дома, построенные из панелей MHM, соответствуют европейским стандартам по тепло-, звукоизоляции, ветрозащите, однако огнестойкость подобных сооружений очень низкая. В настоящее время проведена сертификация в системе «Госстандарт России» на пригодность панелей для эксплуатации в регионах Сибири. Результаты испытаний стен из панелей МНМ показали, что по ряду параметров они превосходят аналогичные по параметрам стены из бруса, бревна и других материалов. Например, показатель теплоизоляции стены МНМ при толщине 345 мм соответствует теплопроводности стены из кирпича толщиной один метр.

Основными достоинствами домов из панелей MHM являются массивность стен, высокое качество, стабильность формы, повышенная сейсмоустойчивость. Не меньшее значение имеет и высокая скорость изготовления панелей за счет автоматизации производства, быстрота монтажа благодаря высокой степени заводской готовности панелей.

При строительстве домов с наружными ограждающими стенами максимальной толщиной 345 мм не требуется дополнительного утепления. И конечно, не нужно забывать про экологичность дома, ведь при его строительстве используются только древесина и алюминий. Кроме того, стены из панелей МНМ защищают от воздействия вредных электромагнитных излучений: монолитная конструкция может элиминировать до 95% электромагнитных радиоволн. Кроме того, древесина является воздухопроницаемым материалом и регулирует влажность воздуха в помещении.

Технологическая линия немецкой компании Hundegger по производству стеновых панелей из массивной древесины работает на заводе «Электросигнал» с 2006 года. За это время по технологии MHM реализовано несколько проектов: в р. п. Колывань Новосибирской области по заказу районной администрации построен 14-квартирный жилой дом; изготовлено несколько домов для частных заказчиков. Технология доказала свою конкурентоспособность, и сейчас в р. п. Колывань ведется комплексная малоэтажная застройка земельного участка площадью 3,6 га. Уже утвержден генплан, согласно которому планируется построить 23 дома.

По технологии строительства из панелей МНМ можно возводить не только жилые дома, но и детские сады, гостиницы, медицинские учреждения и другие бытовые помещения. Итак, древесно-композитные конструкционные материалы в силу их многочисленных достоинств и высоких качественных характеристик, а также преимуществ перед традиционными строительными материалами выгодно производить и использовать для возведения домов самого разного назначения.

Древесно-полимерные композиты в строительстве

Применение новых материалов, изготовленных на основе древесины, позволяет сократить сроки строительства, облегчить конструкции, сэкономить энергию. К подобным материалам, приобретающим все большую популярность, относятся и древесно-полимерные композиты (ДПК) – композиционные материалы, содержащие полимер и древесный наполнитель, модифицированный химическими добавками.

Появление композиционных материалов на основе древесины связано прежде всего с истощением древесных ресурсов. Кроме того, эксплуатационные характеристики изделий из ДПК превосходят характеристики изделий из натуральной древесины или древесно-стружечных плит. Другие плюсы: низкая стоимость сырья, безотходность производства, эффективность технологического процесса.

В состав ДПК входят три основных компонента: частицы измельченной древесины или древесная мука фракцией 0,5–2 мм (некоторые производители для удешевления продукции добавляют в состав рисовую шелуху или жмых семечек) – 50–70% массы материала; термопластичный полимер (поливинилхлорид, полиэтилен, полипропилен) – 30–50%; модификаторы – химические добавки (до 5%).

Древесно-полимерный композит создан в Италии. В 1974 году концерн ICMA San Giorgio получил патент на изобретение этого материала, состоящего из древесины и полипропилена в соотношении 1:1 и выпускавшегося под маркой Wood-Stock.

Первое профильное предприятие по производству ДПК появилось в Швеции во второй половине 1970-х годов. К сожалению, спрос на новый материал оказался на тот момент незначительным, а износ технологического оборудования для изготовления ДПК – весьма высоким.

И только в 1990-е годы работы по созданию ДПК возобновились, причем сразу в нескольких странах: Финляндии, Швеции, Германии, Италии, Голландии, Японии, США и Китае.

Самый большой рынок ДПК был и остается в США. Владельцы частных домов (особенно в штатах с жарким климатом), расположенных на океанском побережье или близ речных артерий, устраивают из этого прочного и влагостойкого материала террасные настилы и веранды. Декинг (террасные настилы) из натуральной древесины недолговечен, поэтому в конце XX века американцы решили использовать для его изготовления пластик: на рынке появились террасные настилы из ПВХ и других видов пластмасс.

Пластиковые изделия долговечны, водостойки, гигиеничны, не требуют ухода, однако их стоимость высока, а экологичность сомнительна.

Технология, предусматривающая добавление к пластической массе древесной муки, опилок и стружки, пришлась весьма кстати. Уникальные свойства ДПК и оптимальное соотношение цены и качества обеспечили этому материалу большую популярность как в США, так и в других странах, позднее. Потребители сразу же оценили долговечность, внешний вид изделий из ДПК, простоту ухода, невысокую стоимость древесного композита.

С тех пор ассортимент строительных и отделочных материалов из ДПК постоянно расширяется, помимо декинга, на рынке представлены сайдинг (фасадные панели), ограждения, кровельные материалы и многое другое.

Объем мирового рынка ДПК постоянно растет. В 2012 году он составил около $4,2 млрд. Суммарный объем производства превысил 1,2 млн т в год. Более 60% мирового выпуска и потребления ДПК приходится на США, 20% – на Канаду, 10% – на страны Европы, 5% на страны Азии, 2% – на Россию. Около 50% предприятий в мире, изготавливающих изделия из ДПК, специализируются на выпуске декинга, 25% – на производстве оконных и дверных профилей.

Основные физические и механические характеристики ДПК представлены в таблице 3.

В России производство и потребление ДПК, по сути, находятся еще в начальной стадии. Однако, по мнению специалистов, у нашей страны есть потенциал для развития этого направления, так как отечественные цены на древесные отходы, полиэтилен или ПВХ, необходимые для изготовления полимерного композита, довольно низки.

ДПК находит все больше сфер применения: сайдинг, изготовленный из него, – весьма неплохая альтернатива цементной, металлической или виниловой фасадной отделке зданий; его используют для производства мебели и ее элементов; сооружения садовых беседок, устройства цветников и клумб на приусадебных участках и в парках, при оборудовании детских и спортивных площадок, установке заборов и ограждений. Из ДПК делают тару и поддоны, балюстрады, дверные и оконные профили, перила лестниц, кровлю, штакетник, его используют при строительстве пирсов, в качестве опалубки для строительных работ, при устройстве противошумных барьеров. В автомобильной промышленности из композитных материалов изготавливают прокладки крыш и дверей, короба, внутренние панели, спинки сидений, полы грузовиков, подъемные полки. Характеристики композита зависят от доли древесной составляющей в материале, породы древесины и типа полимера.

Благодаря пластификаторам, модификаторам и прочим добавкам композиция ДПК приобретает необходимые химические и физические свойства. Правильно подобранные аддитивы повышают влагостойкость изделий, износостойкость, прочность, защищают от старения (воздействия низкой температуры и УФ-излучения), обеспечивают эффективность технического процесса при экструзии.

Достоинства древесно-полимерного композита:

- долговечность и надежность. Изделие из ДПК может прослужить более 20 лет, этот материал, в отличие от древесины, не подвержен короблению и растрескиванию в ходе эксплуатации;

- удобство применения. ДПК – материал довольно легкий, что существенно упрощает процесс монтажа изделий из него;

- в отличие от древесины, древесно-полимерный композит не требует дополнительной обработки специальными составами;

- экологичность. Несмотря на присутствие полимеров, композит можно назвать экологичным материалом;

- влагостойкость. ДПК, в отличие от древесины, хорошо переносит воздействие влаги и не подвержен гниению и образованию плесени – изделия из него можно использовать в помещениях с постоянной высокой влажностью;

- изделия из ДПК не изменяют характеристик при резких перепадах температуры;

- огнеупорность. В отличие от древесины, ДПК не поддерживает горения, что делает изделия из него безопасными для использования в помещениях с высокой температурой и вблизи открытого огня.

Основной недостаток материала – высокая стоимость. Сегодня древесно-полимерный композит гораздо дороже древесины и других стройматериалов. Покупка древесины обойдется дешевле, чем древесно-полимерного композита (цена 1 м 3 древесины составляет 1000–1500 руб., 1 м 3 ДПК – 2000–2900 руб.).

Источник: lesprominform.ru