9.1. Болота по характеру передвижения по ним строительной техники делятся на следующие типы:

1-й — болота, целиком заполненные торфом, допускающие работу и неоднократное передвижение болотной техники с удельным давлением 0,02—0,03 МПа (0,2—0,3 кгс/см2) или работу обычной техники с помощью щитов, сланей или дорог, обеспечивающих снижение удельного давления на поверхность залежи до 0,02 МПа (0,2 кгс/см2);

2-й — болота, целиком заполненные торфом, допускающие работу и передвижение строительной техники только по щитам, сланям или дорогам, обеспечивающим снижение удельного давления на поверхность залежи до 0,01 МПа (0,1 кгс/см2);

3-й — болота, заполненные растекающимся торфом и водой с плавающей торфяной коркой, допускающие работу только специальной техники на понтонах или обычной техники с плавучих средств.

9.2. Подземная прокладка трубопроводов в зависимости от времени года, методов производства работ, степени обводненности, несущей способности грунта и оснащенности строительного участка оборудованием осуществляется следующими способами:

Строительство магистрального газопровода

укладкой с бермы траншеи или лежневой дороги;

протаскиванием по дну траншеи;

укладкой в специально создаваемую в пределах болота насыпь.

Способ прокладки трубопровода определяется проектом.

9.3. Прокладку трубопроводов на болотах и обводненных участках следует производить преимущественно в зимнее время после замерзания верхнего торфяного покрова; при этом необходимо предусматривать мероприятия по ускорению промерзания грунта на полосе дороги для передвижения машин, а также выполнять мероприятия по уменьшению промерзания грунта на полосе рытья траншеи.

9.4. Для устройства основания и засыпки наземного трубопровода запрещается использовать мерзлый грунт с комьями размером более 50 мм в поперечнике.

9.5. При сооружении подземных трубопроводов на болотах, обводненных участках трассы и участках с высоким уровнем грунтовых вод допускается укладка трубопровода непосредственно на воду с последующим погружением на проектные отметки и закреплением. Методы укладки и конкретные места балластировки таких трубопроводов определяются проектом и уточняются проектом производства работ.

9.6. Засыпка трубопроводов, уложенных в траншею на болотах в летнее время, осуществляется: бульдозерами на болотном ходу; одноковшовыми экскаваторами на уширенных гусеницах, перемещающихся вдоль трассовой дороги; одноковшовыми экскаваторами на сланях с перемещением непосредственно вдоль траншеи; с помощью легких передвижных гидромониторов путем смыва грунта в траншею, а в зимнее время после промерзания грунта—бульдозерами, одноковшовыми экскаваторами и роторными траншеезасыпателями.

9.7. Работы в горных условиях следует выполнять в период наименьшей вероятности появления на каждом участке производства работ селевых потоков, горных паводков, камнепадов, продолжительных ливней и снежных лавин.

9.8. На период строительства должны быть организованы службы безопасности, оповещения, аварийно-спасательная, медобслуживания и др. При появлении признаков возможного стихийного бедствия (сель, паводок, лавина и т.д.) или предупреждении об этом спецслужб люди и машины должны быть немедленно вывезены в безопасное место.

Строительство трубопроводов

9.9. При работе на продольных уклонах более 15° следует производить анкеровку машин. Количество анкеров и метод их закрепления определяются проектом.

Допускается работа бульдозера на продольных уклонах до 35° без анкеровки.

При работе в скальных грунтах на продольных уклонах более 10° устойчивость экскаваторов должна проверяться на скольжение.

9.10. На участках трассы, пересекающих горные реки, русла и поймы селевых потоков, не допускаются разработка траншей, вывозка и раскладка труб и секций трубопроводов в задел.

9.11. Направление валки деревьев на склонах крутизной до 15° назначается в зависимости от наклона дерева и способа дальнейшей транспортировки хлыстов.

На уклонах крутизной свыше 15° валка деревьев должна производиться только вершиной к подошве склона.

9.12. На уклонах с крутизной более 22°, а в зимнее время более 15° трелевка хлыстов деревьев вдоль склона тракторами не допускается.

9.13. При строительстве трубопроводов на косогорных участках с поперечным уклоном более 8° должны устраиваться полки со съездами и въездами согласно проекту.

Для возможности разъезда встречных машин на полках должны предусматриваться устройства съездов (въездов) не реже, чем через 600 м, или уширения протяженностью не менее 15 м.

9.14. В случае появления оползневых процессов или обнаружения несоответствия состава грунта проектным данным во время производства работ все работы необходимо прекратить и на место вызвать представителей проектной организации и заказчика для принятия соответствующих решений.

9.15. При срезке склонов балок и оврагов разработанный грунт должен удаляться в места, предусмотренные проектом.

9.16. Разработку грунта (не требующего предварительного рыхления или после рыхления) при сооружении полок на косогорах с поперечным уклоном от 8 до 18° следует производить бульдозерами; с поперечным уклоном более 18°—одноковшовыми экскаваторами с прямой лопатой; при необходимости работу экскаватора можно совмещать с работой бульдозера.

9.17. Рыхление скальных грунтов при разработке полок следует выполнять взрывами шпуровых зарядов, исключающих возможность появления трещин в породах, прилегающих к месту взрыва.

Масса допустимого эквивалентного заряда одновременно взрываемой группы одиночных шпуровых зарядов должна определяться проектом производства работ.

Применение массовых взрывов на выброс для образования полок не допускается.

9.18. Рыхление скальных грунтов взрывами шпуровым методом производится одновременно под траншеи для трубопровода и кабеля связи.

Разработка траншеи под кабель связи производится после засыпки трубопровода.

Крутизна откосов траншей в скальных грунтах устанавливается проектом.

При производстве взрывных работ по устройству траншей и полок для вторых ниток трубопроводов величину зарядов следует назначать с учетом сейсмического воздействия на действующий трубопровод.

9.19. Разработку траншей на продольных уклонах до 35° в грунтах, не требующих рыхления, следует производить одноковшовыми или роторными экскаваторами, в предварительно разрыхленных грунтах — одноковшовыми экскаваторами. При продольных уклонах более 35°— бульдозерами (ширина траншей по дну принимается равной ширине ножа бульдозера) или специальными приемами, разрабатываемыми в проекте и в проекте производства работ.

На уклонах более 22° для обеспечения устойчивости одноковшовых экскаваторов их работа допускается при прямой лопате только снизу вверх по склону, ковшом вперед по ходу работ, а при обратной лопате—только сверху вниз по склону, ковшом назад по ходу работ.

Работа роторных экскаваторов должна во всех случаях производиться сверху вниз.

9.20. В местах сварки потолочных стыков и захлестов в траншее необходимо устраивать уширения в сторону верхнего откоса косогора, принимая необходимые меры против обрушения стенок траншей.

9.21. Вывозка труб на полки до разработки траншей не допускается.

При расположении отвала грунта из траншей в зоне проезда для обеспечения работы машин должна выполняться предварительная планировка отвала по полке.

9.22. При работах по очистке, изоляции и опусканию трубопровода раздельным или совмещенным методом на продольных уклонах свыше 15° должны приниматься меры против продольного смещения трубопровода, трубоукладчиков, очистных и изоляционных машин.

Количество трубоукладчиков в колонне при очистке и изоляции трубопроводов на уклонах более 30° должно быть больше не менее чем на 1 трубоукладчик по сравнению с их количеством при нормальных условиях производства работ.

9.23. Сборку и сварку труб и секций трубопроводов в нитку на уклонах до 20° следует производить снизу вверх по склону, подавая трубы или секции сверху вниз, при большей крутизне — на промежуточных горизонтальных площадках или на горизонтальных площадках вершины гор с последующим протаскиванием подготовленной плети трубопровода.

9.24. Сборка и сварка плетей трубопровода на поперечных лежках, уложенных над траншеей, допускается на участках с крутизной косогора более 18°, где использование полунасыпи для пропуска механизмов невозможно; в этих случаях сварка труб в секции может также производиться на соседних с косогором удобных участках с последующей доставкой секций трубопровода к месту укладки.

9.25. Проходческие и общестроительные работы по устройству тоннелей, а также их временное крепление необходимо производить в соответствии с требованиями СНиП II-44-78, СНиП III-44-77.

9.26. После производства взрывных работ в тоннелях следует устраивать искусственную вентиляцию.

9.27. Монтаж трубопроводов в тоннелях должен производиться протаскиванием постепенно наращиваемой снаружи тоннеля плети по постоянным или временным опорам.

9.28. Предварительное гидравлическое испытание трубопровода следует производить непосредственно в тоннеле.

9.29. Рытье траншей в грунтах II типа просадочности разрешается после окончания предусмотренных проектом работ, обеспечивающих сток поверхностных вод и предотвращение попадания их в траншею как в период строительства, так и в период эксплуатации.

Рытье траншей в грунтах II типа просадочности должно выполняться с расчетом немедленной (не более одной смены) укладки и засыпки трубопровода.

9.30. В грунтах I типа просадочности рытье траншей ведется как на обычных непросадочных грунтах.

9.31. Засыпка траншей грунтом II типа просадочности должна производиться с уплотнением до естественной плотности грунта.

9.32. В барханных и грядовых песках по всей ширине строительной полосы должна выполняться планировка с целью удаления подверженных выдуванию частей барханов до уровня межгрядовых понижений, а также обеспечения беспрепятственного прохода строительных колонн и транспортных средств.

Удаляемая часть барханов должна складываться в межгрядовых понижениях вне строительной полосы. Объем планировки устанавливается проектом.

9.33. В сухих сыпучих песках, во избежание заносов траншей, их рытье следует производить с заделом не более чем на одну смену.

9.34. На поливных землях работы, как правило, должны производиться в периоды полного прекращения поливов, в другие промежутки времени — по согласованию с землепользователем.

9.35. До начала работ по сооружению трубопроводов на поливных землях должны быть проведены мероприятия по предохранению строительной полосы от поливных вод, а также по пропуску через нее воды, поступающей из каналов и других сооружений пересекаемой оросительной системы.

9.36. Насыпи на сорах следует возводить в два этапа, сначала на высоту до проектной отметки низа трубы с обеспечением сквозного проезда по насыпи, затем, после укладки трубопровода в проектное положение, насыпь необходимо досыпать до проектной отметки.

9.37. Для производства строительно-монтажных работ должны использоваться машины, как правило, в северном исполнении, предназначенные для работы при низких температурах и в специфических условиях вечномерзлых грунтов.

9.38*. При составлении технологических карт (схем) на разработку траншей на конкретных участках необходимо учитывать прочностные свойства вечномерзлых грунтов, параметры траншеи, оснащенность землеройной и буровой техникой, ее производительность, а также установленные темпы работ.

9.39*. При механической обработке торцов труб под сварку минусовые допуски размеров конструктивных элементов подготавливаемых кромок не допускаются.

При необходимости вварки в трубопровод патрубков (прямых вставок) форма подготавливаемых кромок труб и патрубков должна соответствовать требованиям ГОСТ 16037—80 и технических условий на трубы.

9.40*. В проектах производства работ на строительство подводных переходов на участках вечномерзлых грунтов должны быть учтены:

характеристики вечномерзлых грунтов (состав, структура залегания, температурный режим, наличие подземных льдов и термокарстов, наличие наледей и их режим и др.);

состояние вечномерзлых грунтов после оттаивания;

температурный режим района;

мощность, характер и время образования снежного покрова;

толщина, прочность и несущая способность ледяного покрова;

продолжительность летнего периода;

необходимость сохранения растительного покрова на пойменных участках залегания ледонасыщенных грунтов.

Источник: icaplast.ru

Современные методы строительства компрессорных станций магистральных газопроводов

Изложены материалы по проектированию и строительству основных наземных объектов магистральных газопроводов.

Для научных работников и студентов, обучающихся по специальности «Сооружение газонефтепроводов и хранилищ» в качестве курса лекций «Сооружение компрессорных и насосных станций магистральных трубопроводов».

Все права на материалы принадлежат исключительно их авторам или законным правообладателям. Все материалы предоставляются исключительно для ознакомления. Подробнее об авторских правах читайте здесь!

Источник: www.geokniga.org

Строительство и реконструкция трубопроводов в условиях вечной мерзлоты

Строительство и реконструкция трубопроводов инженерных коммуникаций на территориях вечномёрзлых грунтов связано со многими сложностями природно-климатического, производственного и эксплуатационного характера. Приведена краткая характеристика мёрзлых грунтов и влияние на них строительных работ при прокладке трубопроводов. Рассмотрены различные способы строительства трубопроводов и их реконструкции в условиях вечной мерзлоты.

Ключевые слова: вечная мерзлота, характеристика грунтов, прокладка трубопровода, реконструкция.

UDC 628.462 + 625.768. Scientific specialty number: 05.23.04.

Construction and reconstruction of pipelines in permafrost conditions

V.A. Orlov, Doctor of Technical Sciences, Professor; V.A. Nechitaeva, Associate Professor; D.A. Peterburgskiy, postgraduate student, Moscow State University of Civil Engineering (NRU MGSU)

Construction and reconstruction of pipelines of engineering communications in the territories of permafrost soils with numerous difficulties of natural-climatic, production and operational nature. A brief description of frozen soils and the effect of construction work on them during the laying of pipelines is given. Various methods of pipeline construction and their reconstruction in permafrost conditions are considered.

Key words: permafrost, soil characteristics, pipeline laying, reconstruction.

Вечномёрзлые грунты занимают 6 5 % территории Российской Федерации, что составляет около 11 млн к м². К ним относятся грунты, занимающие Арктику, часть Архангельской области, Республику Коми и бóльшую часть Сибири. Средняя температура за год на этих территориях имеет значения ниже нуля, а грунт содержит в своём составе лёд. В таких условиях выбор способа прокладки трубопровода представляет собой сложную задачу и требует комплексного подхода, учитывающего структуру грунта, особенности методов строительства, температурные характеристики грунта и транспортируемой воды.

В российской практике с проблемой строительства трубопроводных систем в суровых климатических условиях столкнулись уже при строительстве Транссибирской железнодорожной магистрали. Это привело к разработке специальных конструкций трубопроводов, даже не считаясь с дороговизной сооружений и последующей их эксплуатации, так как не было опыта строительства таких систем ни в России, ни за рубежом.

В статье рассмотрены способы строительства и реконструкции трубопроводов в условиях вечной мерзлоты, используемые на сегодняшний день. Одним из путей решения задач эффективной эксплуатации действующих трубопроводных систем является своевременное проведение на них ремонтно-восстановительных работ, в том числе с помощью бестраншейных технологий [1, 2]. Ремонт и модернизация трубопроводов должны сопровождаться улучшением гидравлических характеристик внутренних поверхностей безнапорных трубопроводов и открытых лотков, транспортирующих ливневые и сточные воды [3, 4].

Современный строительный рынок предлагает широкий ассортимент полимерных и композиционных материалов защитных покрытий (облицовок, изоляции и т. д.) с малыми гидравлическими сопротивлениями [5]. Оперативное нанесение на внутреннюю поверхность ветхих трубопроводов подобных покрытий с помощью бестраншейных методов ремонта позволяет содействовать решению задач эффективного транспортировании вод, содержащих инородные включения, без их осаждения в лотковых частях труб [6].

Материалы и методы исследований

Главным фактором, определяющим особенности мёрзлых грунтов, как природных образований, при использовании их в качестве оснований зданий и сооружений, является наличие в них льда [1]. Термодинамические процессы, происходящие в период эксплуатации трубопроводов, оказывают влияние на грунты. Присутствующая в порах грунта вода при понижении температур превращает грунт в твёрдую субстанцию, в которой образующийся лёд выполняет функцию связующего. В результате вспучивания грунта (морозного пучения) может наблюдаться неравномерный подъём грунтового массива вдоль трассы трубопровода [2].

Температура верхней границы зоны нулевых годовых амплитуд и толщина поверхностного грунта, ежегодно оттаивающего летом и замерзающего зимой и именуемого как «деятельный слой», являются основными характеристиками температурного режима вечномёрзлых грунтов. На глубине около 12–15 м грунты имеют отрицательную температуру. В южных районах данная температура составляет от 0 до − 3 °C, а в северных до −1 2 °C.

Несущая способность грунтов снижается при переходе грунтов из мёрзлого состояния в талое. Сезонное и многолетнее промерзание и оттаивание горных пород в сочетании с их составом вызывают широкое развитие криогенных явлений [3]. Ниже будут рассмотрены способы строительства и реконструкции трубопроводов в данных условиях. Одной из главных проблем при устройстве трубопроводных сетей в районах вечномёрзлых грунтов является прокладка трубопроводов. На практике применяются следующие виды прокладки сетей: подземная, надземная и наземная.

Наиболее существенные геологические изменения происходят при подземной прокладке, где практически полностью уничтожается растительный покров в пределах всей полосы трассы. Уничтожению также подвергаются кустарник, травостой и мохорастительный покров с дерниной, а на отдельных участках — и слой почв [3]. После проведения раскопочных работ растительность возобновляется очень медленно. На склонах крутизной более 10–15° растительность не восстанавливается, так как при прохождении по ним строительных машин и механизмов повреждается почвенный слой под влиянием процессов термоэрозии и солифлюкции (медленного вязкопластического течения на склонах переувлажненных почв и тонкодисперсных грунтов в условиях их попеременного промерзания, протаивания и действия силы тяжести).

Уничтожение растительности приводит к увеличению летней инсоляции (облучению земной поверхности солнечной радиацией) поверхностных отложений, улучшению условий инфильтрации. В зависимости от рельефа, состава и особенно льдистости грунтов степень нарушения растительности и почвы существенно различается.

На сильнольдистых грунтах уничтожение растительности при строительстве трубопроводов, как правило, сопровождается уничтожением почв и активным развитием термокарста, термоэрозии и солифлюкции. Рекультивация покровов в этом случае требует проведение сложных дополнительных мероприятий. На малольдистых грунтах почва нарушается незначительно, почвенный покров частично сохраняется, что облегчает его рекультивацию. Всё это в целом приводит к существенному изменению теплообмена на поверхности и в грунтах. Суммарное влияние всех изменений на поверхности почвы при строительстве трубопроводов в целом приводит к нарушению теплообмена и понижению среднегодовой температуры грунтов на трассе трубопровода на 1– 2 °C по сравнению с естественными условиями [4].

Показателен опыт прокладки инженерных коммуникаций на сибирских железнодорожных магистралях, где за основу была принята стандартная для европейской части России технология укладки труб в траншеи с теплоизоляцией на глубину 2–2,5 м. В диссертационной работе А. В. Гинзбурга [5] указывается, что 8 4 % обследованных участков подземной прокладки трубопроводов находятся в аварийном состоянии. Основными причинами выхода из строя трубопроводов является замерзание воды в трубах, приводящее к образованию ледовых пробок, разрушению стыковых соединений, а также сварных швов.

В современной практике строительства водоотводящих сетей используется несколько типов искусственных оснований под трубопроводы, которые возможны в условиях вечной мерзлоты. К ним можно отнести свайные фундаменты, продольные лежневые опоры, сплошные настилы из пластин, уложенных поперёк траншеи, и подземные эстакады. При этом сложность, трудоёмкость и дороговизна данных методов не позволяют считать их рациональными решениями. Более простым, но не менее надёжным методом считается устройство грунтового основания. Его можно устроить путём замены местного грунта в основании или выполнением мероприятий по предварительному оттаиванию и уплотнению местного грунта.

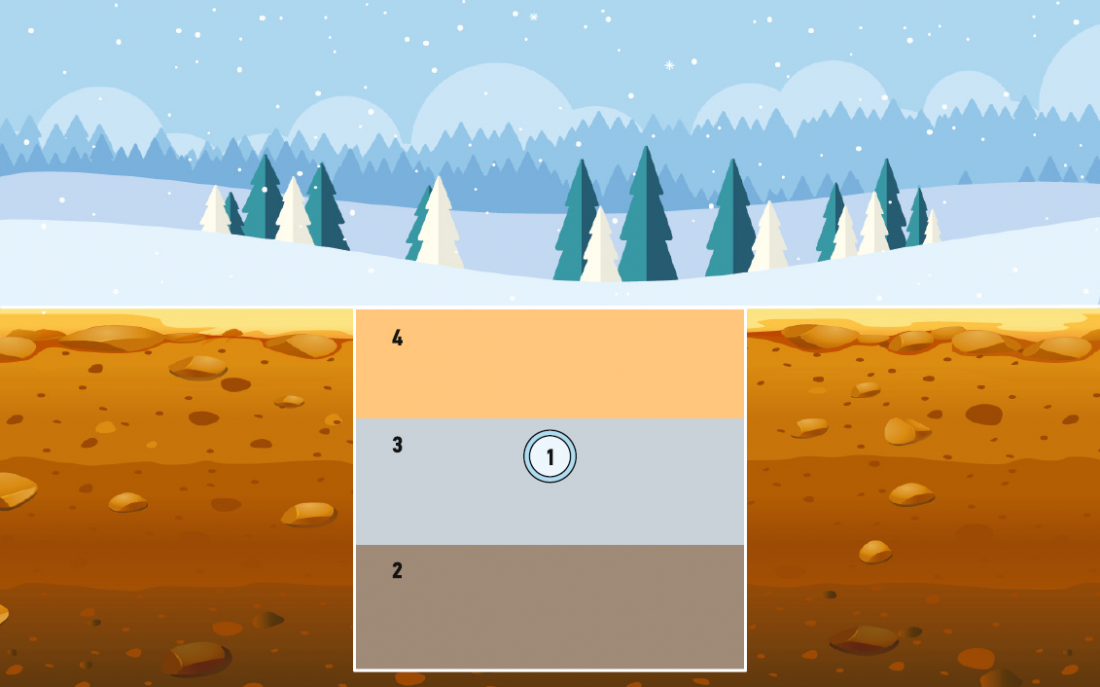

Рис. 1. Схема прокладки канализационного трубопровода в земле на грунтовом основании (1 — трубопровод; 2 — заменённый грунт; 3 — глинобетон или глина; 4 — местный грунт)

Замена грунтов проводится на глубине расчётного протаивания их под трубопроводом. Ширина искусственного основания принимается равной ширине траншеи. На искусственное основание под трубу укладывается гидроизолирующий слой, например, глинобетон, где должен размещаться и трубопровод, как это показано на рис. 1 [5].

При проведении работ по замене грунтов основания следует использовать местный уплотнённый малопросадочный грунт с малым коэффициентом фильтрации. Высота заменяемого слоя грунта в основании трубопровода зависит от вида заменяемых просадочных грунтов, глубины заложения трубы и её диаметра.

Необходимо отметить, что классические технические решения подземной прокладки трубопроводов в вечномёрзлых почвах крайне расточительны с экономической точки зрения. Это обстоятельство ведёт к необходимости разработки новых технических решений с учётом контроля температурного режима грунтовых оснований, который способен компенсировать или предотвратить негативное воздействие тепла на трубопровод.

Однако недостатком данного метода является необходимость разработки грунтов. Это может повлиять на долговечность и надёжность зданий, сооружений и трубопроводных трасс — чем меньше разработано мерзлотно-грунтовое основание, тем выше надёжность и долговечность сооружаемых конструкций.

Фото 1. Надземная прокладка трубопровода

Способ надземной прокладки находит всё большее применение (фото 1), однако его рекомендуют применять вне населённых мест. Основным фактором, влияющим на успех реализации надземной прокладки трубопроводов, являются климатические условия в конкретных районах строительства. Абсолютный перепад температур составляет от −5 6 °C зимой до +3 4 °C летом, плюс сильные ветры со скоростью свыше 40 м/с, тундра с карликовой растительностью, болота, значительные территории с многолетнемёрзлым грунтом. Вследствие этого трубопроводы надземной прокладки на сезонно оттаивающих грунтах испытывают неравномерную осадку опор, что отражается на надёжности и безопасности их эксплуатации.

Для непросадочных грунтов основания самым простым и дешёвым типом является прокладка трубопроводов по поперечным опорам, проложенным на естественной или планируемой поверхности или на земляных призмах. Однако опоры данного типа проектируют незначительной высотой, что при небольшой просадке приводит к контакту трубопровода с поверхностью земли. При этом наружная изоляция труб увлажняется и может потерять присущие ей теплоизоляционные свойства. При устройстве таких опор на них целесообразно укладывать трубопроводы в основном небольших диаметров из относительно лёгких материалов, таких как асбестоцемент, полипропилен и т. д.

Более совершенным типом опор могут служить городковые опоры, которые по причине особенностей их проектирования и строительства обеспечивают достаточный просвет между нижней частью трубопровода и поверхностью земли вдоль трассы. В случае проектирования трубопроводов над сильнопросадочными и льдонасыщенными грунтами устраивают свайные основания из железобетонных опор или деревянных брусов.

Заслуживает особого внимания разработанный С. А. Тимашевым метод «расчёта надёжности в пространстве нагрузок», который предлагает при расчётах нагрузок считать постоянными величинами собственный вес конструкции, перекачиваемый продукт и рабочее давление транспортируемой среды. При этом за переменные величины принимаются: кинематическое воздействие от просадки (пучения) опор, воздействие от ветровой нагрузки, степень повреждения (дефектности) трубопроводов. В этом случае строится допустимая зона по условно-предельному состоянию, то есть достижению эквивалентными напряжениями предела текучести материала трубы, а трубопровод рассматривается как многопролётная неразрезная тонкостенная трубчатая балка [6].

К современным техническим решениям конструкции опор можно отнести специальные опоры, снабжённые трубчатыми системами, противодействующими промораживанию почвы, её пучению и сейсмической активности, что не может гарантировать безаварийную эксплуатацию трубопроводов.

В частности, при пучении грунтов образуются искусственные бугры, что ведёт к неравномерному выпучиванию свай, достигающему нескольких десятков сантиметров. При этом теряется устойчивость самого трубопровода по причине смещения положения оси, что может явиться причиной аварийной ситуации.

Тем не менее, по заключениям специалистов, одним из лучших решений строительства трубопроводов на Крайнем Севере является именно надземный способ. При этом обязательным условием должно быть максимальное соответствие проектных и строительных работ требованиям экологической безопасности.

Также надземный способ максимально соответствует идее наименьшей разработки грунта по трассе прокладки трубопроводной сети. При значительной удалённости места прокладки трубопроводов, сопровождаемой сложностями в организации доставки материалов и оборудования на трассу и отсутствием теплоизоляционных материалов трубопроводов, в качестве альтернативы свайным основаниям возможна прокладка одиночных ниток трубопровода в земляных валиках, что можно охарактеризовать как наземный способ прокладки.

Достоинство данной технологии строительства трубопроводов заключается в том, что не требуется вмешательство в грунтовый массив с соответствующими материальными и экологическими последствиями в виде повышения затрат на строительство, нарушения растительного покрова, препятствия ветровым нагрузкам, которые присутствуют при надземном способе. Кроме того, в сейсмически активных зонах трубопровод в насыпи не испытывает дополнительных усилий от возможных подвижек грунта и не имеет с грунтовым массивом жёсткой связи.

Для сравнения отметим статистику отказов работы и эксплуатации трассы Соленинское — Месояха — Норильск, которая показала, что частота отказа на 1 км трассы при подземном способе прокладки трубопровода составляет 3,0, при надземном — 0,42, а при наземном — 0,13 [7]. Но в качестве недостатка наземной прокладки следует отнести загромождение территории и увеличенную снегозаносимость трассы трубопровода.

Мыс Нюкля близь Магадана относится к Крайнему Северу с его суровым климатом

Результаты исследований

Общая тенденция последних десятилетий по широкому распространению бестраншейных технологий для строительства и ремонта трубопроводных систем не могла не коснуться районов Крайнего Севера. Как известно, бестраншейные технологии позволяют осуществлять прокладку трубопроводов в свободном подземном пространстве без проведения земляных работ или с минимальным их объёмом.

Наиболее распространены следующие методы бестраншейного строительства: продавливание, горизонтально-направленное бурение (ГНБ), наклонно-направленное бурение (ННБ), тоннельная проходка (микротоннелирование).

Метод продавливания является универсальным способом прокладки кожухов труб, отличается экологичностью, позволяя сохранить уникальный растительный покров, а также оставить нетронутыми дорожные насыпи и покрытия. Суть данного метода заключается в продавливании специального кожуха гидравлическим домкратом. Кожух, который вдавливается в землю открытым концом, имеет кольцевой нож с наружными и внутренними скосами. Прокладку данным методом производят звеньями (модулями) труб по 6–12 м, которые наращиваются с помощью сварки.

Горизонтально-направленное бурение представляет собой способ прокладки трубопроводов без разработки грунта и рытья траншей. Процесс производится бурением криволинейной скважины буровыми штангами из стартового котлована в финишный или без сооружения котлованов. Движение штанг по будущей трассе трубопровода осуществляется с использованием специальных домкратных установок. Последующая прокладка труб производится за счёт обратного поступательного движения штанг из финишного котлована в стартовый с использование набора специальных расширителей, соответствующих диаметру протаскиваемого трубопровода.

Для бестраншейной прокладки трубопровода методом ГНБ рекомендуется использовать стальные, чугунные и полиэтиленовые трубы [9].

В местах пересечениях прокладываемого трубопровода с железными дорогами и автотрассами, а также на болотистой местности и в грунтах с высоким уровнем подземных вод используют метод наклонно-направленного бурения.

Данный метод допускает прокладку трубопроводов вне пределов плоскости скольжения оползающих грунтов и зон затопления, а также при ширине перехода более 100 м. Ограничивающими факторами могут являться необходимость соблюдения определённого радиуса изгиба трубы и геологические условия района прокладки.

Фото 2. Общий вид проходческого щита в шахте

Технология микротоннелирования заключается в отрывке двух котлованов — стартового и приёмного. Расстояние между ними составляет от 50 до 500 м. В стартовом котловане устанавливается домкратная станция. Если длина участка превышает 200 м, то устраивается промежуточная домкратная станция. Домкраты передают толкающее усилие к микротоннелепроходческому щиту с режущим инструментом (фото 2) через колонну труб, которую наращивают по мере движения вперёд. Данный метод можно применять в твердомёрзлых грунтах с применением бурового тиксотропного (например, глинистого) раствора, который обеспечивает устойчивость стенок скважины за счёт их смазки, приводящей к снижению сопротивления при движении щита в горизонтальной скважине [10].

На практике используется множество способов бестраншейной реконструкции трубопроводов, среди которых можно выделить нанесение цементно-песчаных и полимерных внутренних защитных покрытий, протаскивание полимерных рукавов (рубашек) и полимерных труб различного поперечного профиля. Выбор метода зависит от длины ремонтируемого участка, материала труб, степени износа, характера дефектов, а также от диаметра трубопровода, наличия грунтовых вод, вида транспортируемой среды.

Самым простым и дешёвым из перечисленных выше способов реновации трубопроводов является нанесение цементно-песчаных покрытий (ЦПП). Минимальная толщина слоя зависит от диаметра и материала труб, а требуемая — от толщины стенок, физического состояния (степень износа) и возраста труб. Технология нанесения ЦПП не зависит от глубины залегания труб и типа грунта. Метод используется при коррозионных обрастаниях, абразивном износе, но он неэффективен при смещении труб в стыках, деформации труб, при раскрытии стыков и сильном абразивном износе. Отличительной особенностью метода нанесения ЦПП является то, что он не обеспечивает увеличения несущей способности трубы.

Фото 3. Рукав из нержавеющей стали

Другим способом бестраншейной реконструкции является использование сплошных металлических покрытий. На фото 3 представлен рукав из нержавеющей стали, который классифицируется как защитное металлическое покрытие. Конструкция рукава состоит из двухслойной фольги (0,2–0,4 мм).

По краям фольга сваривается с наружным покрытием из специального термоплавкого клеевого состава и ворсистого синтетического материала (полиэфирного иглопробивного волокна). Ворсистый материал создаёт дополнительную несущую способность ремонтируемой трубопроводной системы после процесса протягивания рукава внутрь подлежащего реновации трубопровода, тепловой диффузии клеящего вещества через него к внутренней поверхности старой трубы и последующего затвердевания. Применять данный метод возможно на трубопроводах диаметром от 100 до 600 мм.

Данная технология благодаря небольшим габаритам по ширине рукава не требует разработки траншеи и может быть проведена через люк смотрового колодца. За одну проходку возможно реконструировать участки длиной до 200 м. Отличие данной технологии состоит в том, что протяжку рукава можно осуществлять при любых температурах (даже отрицательных) и при практически полном износе трубопровода. Нержавеющая сталь обеспечивает сохранение высокого качества транспортируемой питьевой воды, не допуская появления коррозии на внутренних стенках трубы.

Недостатком метода является недостаточная гибкость и эластичность протягиваемого рукава, провоцирующего образование складок в изгибах трубы. Радиус изгиба подобных труб не должен превышать величины 30° [11].

На практике нашёл применение метод протаскивания в трубопровод гибких полимерных рукавов («чулков»). Его используют для труб круглого и овального сечения диаметром от 600 до 3000 мм. Пропитанный органической смолой рукав аккуратно вводят в трубу под давлением.

Фото 4. Подача полимерного чулка в трубопровод

Подобный «чулок» может проходить изгибы до 90°. «Чулок» абсолютно герметичен и способен восстановить несущую способность трубопровода (фото 4).

Введение и закрепление отверждаемых на месте оболочек в трубопроводе может достигаться двумя путями. Первый способ заключается в протаскивание бесшовного гибкого полимерного рукава на всю протяжённость реконструируемого участка между двумя колодцами. При этом распрямление «чулка» происходит под давлением тёплого воздуха, воды или пара.

Второй способ отличается плавным введением скрученной в рулон оболочки в виде «чулка» (лайнера) в санируемый участок с последующим его выворотом. Прижатие к стенке и полимеризация органической смолы осуществляется давлением жидкости или пара. На сегодняшний день освоена инновационная технология полимеризации «чулка» ультрафиолетовым облучением, которое производится в ночное время при отсутствии воздействия дневного света.

Наиболее распространённым методом санации в условиях вечной мерзлоты среди методов бестраншейной реконструкции трубопроводов является метод протаскивания в старый трубопровод нового. Данный метод имеет две разновидности: без разрушения и с разрушением ремонтируемого трубопровода. Однако в условиях вечной мерзлоты метод с разрушением трубопровода не нашёл применения. Причиной этого является возможность периодического оттаивания и последующего замораживания грунта, провоцирующего вероятность пучения грунта, что способно привести к повреждению нового трубопровода остатками старой разрушенной трубы.

В основе реализации данного метода лежит протягивание полиэтиленовой трубы, например, напорной трубы из полиэтилена низкого давления (ПНД), в реконструируемый трубопровод. Метод можно использовать для трубопроводов, имеющих сквозную коррозию или другие значительные дефекты труб.

Преимуществ метода состоит в том, что не требуется вскрытие дорожного полотна, стоимость технологических операций незначительна, практически отсутствуют технические осложнения.

Протягивание производится из траншеи, вырытой в начале ремонтируемого участка трубопровода, или из колодца. Перед вводом новые участки труб свариваются друг с другом. Метод подходит для реконструкции прямолинейных участков длиной в несколько сотен метров и труб большого диаметра.

В качестве результатов исследования произведён анализ характера вихреобразования в однофазных потоках и перемещения твёрдых фракций различного гранулометрического состава в двухфазных потоках при различных наполнениях. Характер вихреобразования определялся путём визуальной фиксации преломления отражённой на поверхности воды линии тени (теневой дорожки) от специальных светильников. При этом были проведены эксперименты в двух режимах, то есть с использованием однои двухфазного потоков.

Выводы

1. Метод прокладки трубопроводов в условиях Крайнего Севера напрямую зависит от характера грунтов основания, степени их просадочности и несущей способности и может быть подземным, надземным и наземным.

2. Практически все известные методы бестраншейной прокладки трубопроводов пригодны для регионов Крайнего Севера с их вечномёрзлыми грунтами.

3. Практика показывает, что наиболее распространённым методом бестраншейного строительства трубопроводов в условиях вечной мерзлоты является горизонтально-направленное бурение.

4. Наиболее распространённым методом санации трубопроводов, эксплуатируемых в условиях вечномёрзлых грунтов, является метод протаскивания в старый трубопровод новой полимерной трубы, при этом метод применяют только без разрушения старого трубопровода.

5. Не исключается метод реконструкции трубопроводов в условиях вечной мерзлоты с помощью нанесения набрызгиваемых покрытий при условии применения специализированных присадок, которые понижают температуру схватывания (полимеризации) покрытий до −4 0 °C.

Источник: www.c-o-k.ru

Ведомственные строительные нормы ВСН 004-88″Строительство магистральных трубопроводов. Технология и организация»(утв. приказом Миннефтегазстроя СССР 1 декабря 1988 г.)

1.1. Настоящие Ведомственные строительные нормы (ВСН) распространяются на сооружение подземных магистральных стальных трубопроводов диаметром до 1420 мм (включительно) с избыточным давлением среды не выше 10 МПа.

1.2. Требования настоящего нормативного документа распространяются на производство, контроль и приемку работ подготовительного и основного (земляные, погрузочно-разгрузочные, транспортные, складские, изоляционно-укладочные работы) периодов строительства линейной части магистральных трубопроводов.

1.3. Требования настоящего нормативного документа не распространяются на строительство магистральных трубопроводов на морских акваториях и в районах с сейсмичностью свыше 8 баллов для подземных и свыше 6 баллов для надземных трубопроводов. В этих случаях должны соблюдаться специальные требования к производству и приемке работ, регламентированные проектом.

1.4. При строительстве магистральных трубопроводов, кроме требований настоящего нормативного документа, должны соблюдаться требования глав СНиП по организации строительного производства, магистральным трубопроводам, технике безопасности в строительстве, геодезическим работам в строительстве, приемке в эксплуатацию законченных строительством объектов, земляным сооружениям, основаниям и фундаментам, стандартов, утвержденных в установленном порядке.

1.5. Ширина полосы отвода земель на время строительства магистральных трубопроводов определяется проектом в соответствии с «Нормами отвода земель для магистральных трубопроводов» и «Основами земельного законодательства Союза ССР и союзных республик» (справочное прил. 1).

1.6. К производству работ подготовительного и основного периодов строительства должны допускаться люди, прошедшие обучение, инструктаж и проверку знаний по технике безопасности.

1.7. При производстве строительно-монтажных работ должен осуществляться производителями работ строительных и специализированных организаций операционный контроль их качества (по всем технологическим процессам). Представители заказчика, а также представители органов государственного надзора производят выборочный контроль качества работ.

2. Организация строительства магистральных трубопроводов

2.1. Организация строительства магистральных трубопроводов должна базироваться преимущественно на поточном методе выполнения работ. В отдельных случаях (строительство отводов, перемычек, лупингов и т.д.) допускается выполнение этапов строительства (или всего комплекса работ) специализированными по видам работ подразделениями.

2.2. При поточном строительстве основным технологическим подразделением должен являться комплексный технологический поток, работающий на правах генподрядной строительной организации.

2.3. На правах субподряда совместно с комплексным технологическим потоком должны быть сформированы дорожный, транспортный и инженерно-технологический потоки, специализированные на выполнении отдельных законченных этапов строительства трубопроводов, а также другие специализированные строительные и обслуживающие подразделения.

2.4. Взаимоотношения этапно специализированных подразделений должны осуществляться на основе внутреннего хозрасчета.

2.5. Допускается одновременное ведение строительных работ комплексным технологическим потоком на двух или более трубопроводных объектах в пределах отведенных ему участков (при работе в едином энергетическом коридоре).

3. Технология и организация выполнения работ подготовительного периода

3.1. В зависимости от организационной, технологической и экономической подготовки строительства трубопроводного объекта в подготовительном периоде следует выделять три этапа:

3.2. На организационном этапе должна быть рассмотрена и согласована проектно-сметная документация, необходимая для начала строительства данного трубопроводного объекта, проработаны вопросы комплектации и социального развития.

3.3. Мероприятия, выполняемые на организационном этапе до начала строительно-монтажных работ, должны подразделяться на:

3.4. Мероприятия строительной организации должны предусматривать развитие производственной базы, в том числе: комплектацию парка машин и механизмов, подготовку кадров, решение вопросов социального развития.

3.5. Организационный этап инженерной подготовки строительного производства трубопроводного объекта должен включать следующие мероприятия:

3.6. Основанием для строительства магистрального трубопровода должно служить наличие следующих документов:

утвержденного проекта (рабочего проекта) и сводного сметного расчета стоимости строительства или выписок из них, когда строительство осуществляется несколькими генподрядными организациями;

разрешения соответствующих ведомств и эксплуатационных служб на право выполнения строительно-монтажных работ;

3.7. При рассмотрении проекта (рабочего проекта) генподрядчик и субподрядные организации должны проверить соответствие разделов проекта организации строительства требованиям СНиП 1.02.01-85, СНиП 3.01.01-85 «Организация строительного производства».

3.8. Оформление договоров подряда-субподряда должно осуществляться в соответствии с положениями правил о договорах подряда.

3.9. Материально-техническое снабжение строительства линейной части трубопровода должно осуществляться в соответствии с Постановлением СМ СССР от 28.09.70 г. N 810.

3.10. При сдаче трассы заказчик обязан создать геодезическую разбивочную основу для строительства и не менее чем за 10 дней до начала выполнения строительно-монтажных работ передать поэтапно подрядчику техническую документацию на нее и закрепленные на полосе строительства пункты основы в соответствии со СНиП 3.01.03-84 «Геодезические работы в строительстве».

Одновременно с приемкой трассы трубопровода должна быть осуществлена приемка оси линии технологической связи.

3.11. При приемке трассы имеющиеся расхождения в проекте и в натуре должны быть оформлены актами и в месячный срок скорректированы в технической документации.

3.12. В процессе сдачи-приемки трассы генподрядчик должен принять от заказчика документы на отвод земельных участков на период строительства трубопровода, разработку карьеров, копии лесопорубочных билетов, рабочую документацию.

Источник: geostart.ru