Предложен новый подход к разработке инновационной технологии в строительном процессе возведения быстровозводимых индивидуальных жилых домов упрощенным способом «сухой» сборки индустриальных сэнд-вич-панелей. Использован метод моделирования и последующей многокритериальной оптимизации технологических решений.

Разработаны рациональные технологические решения монтажа оптимизированных по размеру 1,2 х 3,6 м крупных сэндвич-панелей повы-шенной до 95 % степени заводской готовности. Они состоят из каркаса, минераловатных теплоизоляционных плит и облицовочных обшивок. Соединение панелей между собой выполняется с помощью быстросборных инновационных гибких узлов типа «муфта-гильза».

Это отвечает критериям оптимальности: минимума затрат труда и машинного времени и минимума стоимости. Доказаны высокие технико-экономическая эффективность и технологичность применения усовершенствованных рациональных решений возведения индивидуальных жилых домов из индустриальных сэндвич-па-нелей. Стоимость монтажа снижена до 40 руб (0,8 $) на 1 кв. м площади панелей. Трудоемкость работ — до 0,2 чел.-ч. на 1 кв. м площади. Это значительно эффективнее по сравнению с существующими и сопоставимыми традиционными методами возведения жилых домов в России и за рубежом.

Научно-практическая конференция «Историко-культурные ценности современного российского общества»

1. Афанасьев А.В., Афанасьев В.А. Организация строительства быстровозводимых зданий и сооружений. Быстровозводимые и мобильные здания и сооружения: перспективы использования в современных условиях. СПб., Стройиздат, 1998. С. 226-230.

4. Казаков Ю.Н. Рациональные конструктивно-технологические решения быстровозводимых коттеджей для загородного домостроения на основе деревянных панелей // Вестник гражданских инженеров / соавтор Никольский М.С. СПб.: Изд. СПбГАСУ. 2009. № 4. С. 61-67.

5. Сычев С.А., Павлова Н.А. МЕТОДЫ УСКОРЕНИЯ ТЕМПОВ СТРОИТЕЛЬСТВА, Сборник материалов VI международной научно-практической конференции: «Современные концепции научных исследований», Россия, г. Москва, 26-27 сентября 2014 г.

6. Сычев С.А. Ускоренный монтаж мансард из унифицированных сэндвич-панелей. Жилищное строительство, № 6. Москва, 2008, С. 6-9.

7. Сычев С.А. Технология ускоренного монтажа мансард из унифицированных сэндвич-панелей, СПб, Издательство СПбГПУ, 2010. 179 с.

8. Bergmann J., Buchmeier M., Slawik H., Tinney S. Container Atlas. Handbuch der Container Architektur — Deutschland, Frankfurt-am-Main: Gestalten Verlag, 2010. 256 р.

9. Blomberg K. Distinct Ambiguity Graft — Deutschland, Frankfurt-am-Main: Gestalten Verlag, 2009. 208 р.

10. Ehmann S., Borges S., Klanten R. Learn for Life — Deutschland, Frankfurt-am-Main: Gestalten Verlag, 2012. 288 р.

11. Feireiss K., Feireiss L. Architecture of Change — Deutschland, Frankfurt-am-Main: Gestalten Verlag, 2008. 304 р.

12. Feireiss L., Klanten R. Build-On. Converted Architecture and Transformed Buildings — Deutschland, Frankfurt-am-Main: Gestalten Verlag, 2011. 240 р.

Какими будут Дороги Будущего? Новые технологии

Введение

В 2015 г. авторами в СПбГАСУ предложен новый подход к разработке инновационной технологии в строительном процессе возведения быстровозводимых индивидуальных жилых домов упрощенным способом «сухой» сборки индустриальных сэндвич-панелей. Объектом исследования является строительный технологический процесс возведения индивидуальных жилых домов способом монтажа индустриальных сэндвич-панелей. При этом под такими домами понимаются коттеджи как особый тип строительных объектов повышенной степени заводской готовности, позволяющих осуществить более быстрый монтаж, чем традиционные капитальные конструкции на основе каменных строительных материалов — кирпича, бетона, железобетона и др. Предметом исследования являются параметры технологических процессов возведения индивидуальных жилых домов способом монтажа индустриальных сэндвич-панелей. Цель – сокращение трудоемкости и стоимости строительства в России.

Методика исследования

Сравнительное вариантное технологическое проектирование, технико-экономический системный анализ технологических решений, натурные эксперименты, теоретическое моделирование, исследования и замеры технологических параметров процессов возведения индивидуальных жилых домов, математическая статистика и теория вероятности при решении оптимизационных задач.

Основная часть

На первом этапе для оптимизации процесса монтажа коттеджей на основе сэндвич-панелей авторами была разработана теоретическая модель повышения технологичности строительных операций. Эта модель предлагается как системное множество высокотехнологических решений, принимаемых не только на этапах возведения, но и в процессах эксплуатации, ремонта, разборки и передислокации с последующей сборкой, сноса, т.е. стремящееся к максимуму на всех этапах жизненного цикла (ЖЦ):

М = f (ЭЖЦ) + → max, (1)

где М – модель повышения технологичности строительных процессов, ЭЖЦ – этапы жизненного цикла дома, ЭКТР – этапы разработки и внедрения новых конструктивно-технологических решений.

Такие основные технологические параметры возведения коттеджей, как затраты труда и машинного времени, стоимость и продолжительность работ предлагается оценивать интегральным суммированием системных затрат не только на стадиях подготовки и обеспечения, проектирования (Зпр) и строительства (Зстр), но на всех остальных этапах жизненного цикла – содержания (Зсод), ремонта (Зрем), реконструкции (Зрек), демонтажа (Здем) и утилизации (Зутил) с помощью следующей модели:

где ЗЖЦ – затраты жизненного цикла, ЗКТР подг.пр.стр – затраты на стадиях подготовки и обеспечения, проектирования и строительства, ЗКТР сод.рем.рек – затраты на этапах эксплуатации, ремонта и реконструкции, ЗКТР дем.утил – затраты на этапах демонтажа, транспортировки, последующего монтажа и утилизации дома.

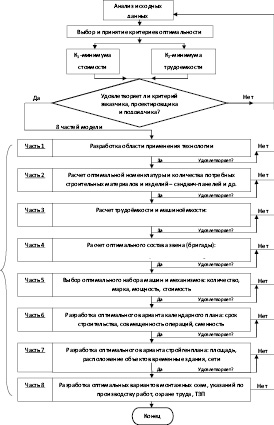

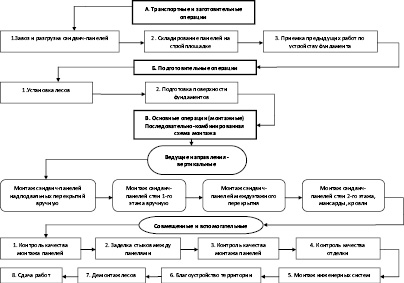

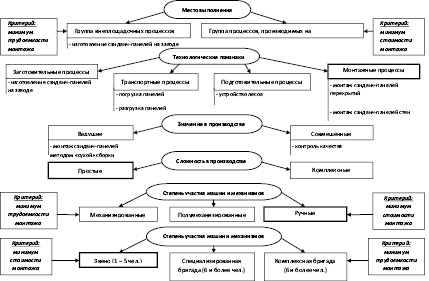

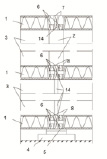

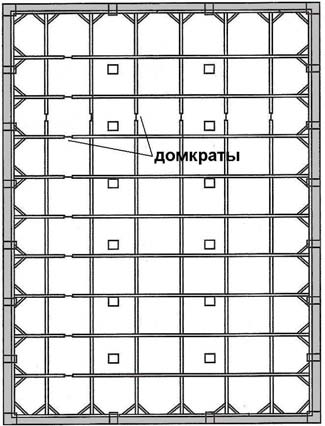

Разработаны теоретические основы рациональных технологических решений возведения индивидуальных жилых домов из индустриальных сэндвич-панелей. Предложен новый алгоритм разработки оптимальной модели монтажа быстровозводимых коттеджей, разработаны рациональные конструктивно-технологические решения монтажа индивидуального жилого дома из индустриальных сэндвич-панелей, предложены рациональные технологии возведения индивидуального жилого дома из сэндвич-панелей (рис. 1, 2). На этой основе были разработаны модель проектирования и структура и последовательность операций в технологии комплексного процесса монтажа индивидуальных жилых домов из индустриальных сэндвич-панелей (рис. 2-3) [1-7].

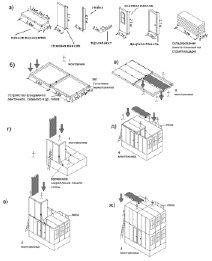

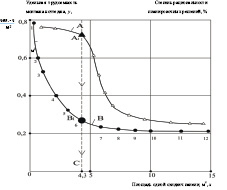

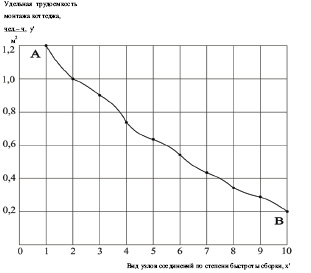

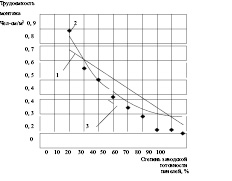

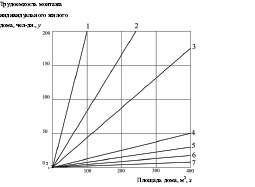

Далее, на втором этапе были выявлены и исследованы 3 новые зависимости. Первая — снижение удельной трудоемкости монтажа индивидуальных жилых домов от фактора влияния № 1 – увеличения площади применяемых инновационных индустриальных сэндвич-панелей. Вторая – снижение удельной трудоемкости монтажа индивидуальных жилых домов от фактора влияния № 2 – повышения инновационности узлов соединений сэндвич-панелей между собой по степе- ни быстроты. Третья – снижение трудоемкости возведения индивидуальных жилых домов от фактора влияния № 3 – использования оптимальных по размеру (1,2 х 3,6 м) индустриальных сэндвич-панелей и оптимальных по степени быстроты соединения новых инновационных узлов «гибкие разрезные гильза и муфта» (рис. 4-6).

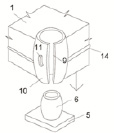

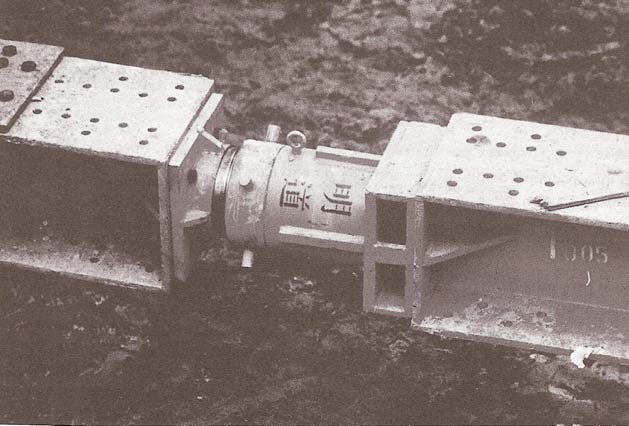

Далее авторами была выдвинута новая научная гипотеза, что для рационального технологического решения монтажа индивидуальных жилых домов из индустриальных сэндвич-панелей необходимо заменить традиционные трудоемкие строительные операции по многодельному соединению панелей между собой на более простые и менее трудоемкие приемы [2-4]. С этой целью было разработано следующее новое технологическое решение. Узел соединения включает муфту, закреплённую на горизонтальном несущем элементе, и по крайней мере одну гильзу – шип, прикрепленный на вертикальном несущем элементе и установленный в муфте с его соосными или не соосными закреплением (рис. 7).

Муфты выполнены бочкообразной формы из стали. Шип выполнен также из стали в виде бочкообразной гильзы. Муфта и шип имеют верти-кальные прорези на всю их высоту. Часть наружной поверхности шипа взаимодействует с частью внутренней поверхности муфты (рис. 7).

На рис. 7 изображен двухэтажный индивидуальный жилой дом, фрагмент разреза; на рис. 8 – шип и муфта, закреплённая на углу горизонтальной панели в аксонометрии, до монтажа (муфта с вертикальной прорезью); на рис. 9 – то же, шип с вертикальными прорезями [3].

Таким образом, разработанная технология монтажа несущих элементов индивидуального жилого дома включает горизонтальные несущие элементы, вертикальные несущие элементы в виде стоек и панелей, фундаментные подушки с пластинами (рис. 4,7). На вертикальные элементы прикреплен по крайней мере один шип, а на горизонтальных несущих элементах закреплены муфты.

Шип установлен в муфте или с его соосными или несоосными закреплениями. В панелях перекрытия и пола имеются муфты, рассчитанные на монтаж шипов как сверху, так и снизу муфты. Муфты и выполнены бочкообразной формы и с вертикальной прорезью на всю высоту муфты, которая образует два упругих лепестка.

В стенках муфт и выполнены отверстия для фиксаторов, чтобы осуществлять монтаж панелей грузоподъемными средствами. Шип выполнен в виде бочкообразной гильзы. При этом муфты выполнены с вертикальными прорезями на всю свою высоту с образованием упругих лепестков.

Уплотнение стыков между горизонтальными и вертикальными панелями происходит автоматически за счёт закреплённого до монтажа на торцах панелей в два слоя уплотнителя (например, вилатерма-с). Восприятие узлов соединения знакопеременных нагрузок в процессе эксплуатации индивидуального жилого дома осуществляются за счёт взаимодействия части наружной бочкообразной поверхности шипа с частью внутренней бочкообразной поверхности муфты. Плотное прижатие обеспечивается тем, что в результате наличия вертикальных прорезей на всю высоту в муфте, в ней образуется два упругих лепестка, которые распрямляясь под действием бочкообразной гильзы шипа при монтаже горизонтального несущего элемента на вертикальный несущий элемент после соединения узла стремятся вернуть себе исходную форму. В результате лепестки муфты складываются и плотно прижимаются к лепесткам по крайней мере одного шипа при действии нагрузки, направленной вверх, т.е. создаётся надежное соединение сэндвич-панелей в индивидуальном жилом доме [4].

Рис. 1. Алгоритм разработки оптимального варианта технологии монтажа коттеджей методом многокритериальной оптимизации

Рис. 2. Структура и последовательность операций в технологии комплексного процесса монтажа индивидуальных жилых домов из индустриальных сэндвич-панелей

Рис. 3. Модель проектирования технологии процесса монтажа индивидуальных жилых домов из индустриальных сэндвич-панелей

Рис. 4. Последовательность операций в строительном технологическом процессе монтажа индивидуальных жилых домов способом «сухой» сборки сэндвич-панелей размером 1,2х3,6 м 95 % степени заводской готовности на основе гибких узлов «муфта-гильза» вручную: а) основные виды унифицированных модульных сэндвич-панелей и элементов; б) установка деревянных термопакетов с гильзами на ростверк фундамента с шагами 1,2х3,6 м; в) монтаж панелей перекрытий совмещением их муфт на гильзы термопакетов; г) монтаж панелей стен 1-го этажа совмещением их гильз на муфты перекрытий; д) монтаж панелей перекрытий; е) монтаж панелей стен 2-го этажа; ж) монтаж панелей перекрытий 2-го этажа с последующей «сухой» сборкой стеновых панелей и стропильной системы мансарды, кровли, монтаж инженерных систем, отделка и др.

Рис. 5. Зависимость снижения удельной трудоемкости монтажа индивидуальных жилых домов от фактора влияния – увеличения площади применяемых инновационных индустриальных сэндвич-панелей: А – зависимость снижения рациональности объемно-планировочных решений домов от увеличения площади сэндвич-панелей; A1 – точка перегиба (оптимальности); В – зависимость снижения трудоемкости монтажа от увеличения площади сэндвич-панелей; B1- точка оптимальной площади; 1-5 – мелкие панели; 6-8 – средние панели; 9-12 – крупные панели; С – оптимальная площадь панели 4,3 м2 (1,2 х 3,6 м); ● – экспериментальные значения; Δ – экспертные оценки

Рис. 6. Зависимость снижения удельной трудоемкости монтажа индивидуальных жилых домов от фактора влияния №2 – повышения инновационности узлов соединений сэндвич-панелей между собой по степени быстроты: 1 – дополнительные соединительные элементы; 2 – сварка; 3 – замоноличивание; 4 – накладные пластины; 5 – болты; 6 – саморезы; 7 – паз-гребень; 8 – болты и саморезы; 9 – винты; 10 – разработанная технология соединения «гибкие разрезные гильза и муфта»; А – максимум трудоемкости; Б – минимум трудоемкости

Таким образом, предложенное технологическое решение отличается от известных тем, что, с целью снижения трудоемкости и стоимости монтажа индивидуального жилого дома за счет восприятия знакопеременных динамических нагрузок, муфты выполнены бочкообразной формы с вертикальной прорезью на всю высоту муфты, а шип в виде бочкообразной гильзы. При этом муфта и гильзы выполнены с вертикальными прорезями на всю свою высоту, причём часть наружной поверхности шипа взаимодействует с частью внутренней поверхности шипа взаимодействует с частью внутренней поверхности муфты.

На основе предложенных на рис. 1-2 алгоритмов, с учетом выявленных новых важных зависимостей и смоделированной технологии монтажа панелей оптимального размера 1,2 х 3,6 м с разработанным новыми узлами типа «муфта-гильза» далее был выполнен сравнительный анализ инновационных технологических преимуществ разработанных рациональных решений монтажа индивидуальных жилых домов и существующих технологий (табл. 1) с учетом зарубежных аналогов [5-12].

Рис. 7. Предлагаемая технология монтажа 2-х этажного индивидуального жилого дома из сэндвич-панелей с использованием инновационного гибкого узла типа «муфта-гильза» в целях минимизации трудоемкости и стоимости монтажа: 1 – монтаж горизонтальных несущих элементов; 2 – установка стоек; 3 – панели; 4 – укладка фундаментных подушек; 5 – пластины; 6 – шип; 7,8 – муфты; 9 – прорезь; 10 – лепестки; 11 – отверстия; 12 – вертикальные прорези; 13 – лепестки; 14 – уплотнитель

Рис. 8. Предлагаемая строительная операция монтажа сэндвич-панелей на разрезной «шип-гнездо»

Рис. 9. Предлагаемая строительная операция монтажа муфты сэндвич-панелей на разрезной шип

Рис. 10. Зависимость снижения трудоемкости монтажа индивидуальных жилых домов от фактора влияния повышения степени заводской готовности сэндвич-панелей: 1 – теоретические (расчетные) значения; 2 – экспериментальные (натурные) значения; 3 – аппроксимация

Рис. 11. Зависимость снижения трудоемкости возведения индивидуальных жилых домов от фактора влияния №3 – совместного использования оптимальных по размеру (1,2 х 3,6 м) индустриальных сэндвич-панелей и оптимальных по степени быстроты соединения новых инновационных узлов «гибкие разрезные гильза и муфта»; 1 – монолитные технологии; 2 – кирпичные технологии; 3 – крупнопанельные железобетонные технологии; 4 – каркасно-обшивные технологии; 5 – мелкие сэндвич-панели; 6 – средние сэндвич-панели; 7 – разработанная технология из крупных сэндвич-панелей, соединяемых гильзами и муфтами

На основе изложенного авторами разработан новый технологический регламент, внедренный в практику строительства в ЗАО «СЗНК». С его использованием в 2014г. в п. Сиверская Ленинградской области авторами в зимнее, летнее и осеннее время были возведены 3 коттеджа с использованием данной технологии [10]. Основные строительные процессы и операции последовательно представлены на рис. 12-13.

В процессе монтажа автором проводились замеры основных технологических параметров: трудоемкости (чел.-см), машиноемкости (маш.- см), выработки (м2/чел.-см.), стоимости (руб/м2), допусков (мм) и показателей качества. Их анализ подтвердил высокие уровни технологичности, безопасности и качества всех строительных процессов.

Таблица 1

Сравнительный анализ инновационных технологических преимуществ разработанных решений монтажа индивидуальных жилых домов и существующих технологий

Источник: applied-research.ru

Ограждающие конструкции котлованов, методы строительства подземных и заглубленных сооружений

В. П. Петрухин, И. В. Колыбин, Д. Е. Разводовский (НИИОСП)

В наши дни освоение подземного пространства может, по-праву, считаться в мировом масштабе одним из важнейших и динамично развиваемых направлений в гражданском и промышленном строительстве. Значительную роль подземное строительство играет и в России. Наиболее широко строительство подземных и заглубленных сооружений ведется на территориях крупных городов и мегаполисов. Основными факторами, способствующими необходимости использования подземного пространства городов, являются как нехватка свободных территорий в условиях исторически сформировавшейся застройки, так и требования развития городской инфраструктуры. Сегодня подземное пространство городов используется не только для размещения инженерных коммуникаций и объектов транспортного строительства, но также для строительства комплексов общественно– бытового назначения, многоэтажных подземных гаражей и стоянок, предприятий торговли, помещений заглубленных частей жилых и офисных зданий.

Объекты городского подземного строительства подразделяются на протяженные (линейные), компактные и совмещенные. К линейным сооружениям относятся: транспортные тоннели, сооружения метрополитена, пешеходные тоннели, коллекторы инженерных коммуникаций, гидротехнические коллекторы. Компактные объекты подземного строительства имеют соотношение размеров в плане менее 5 и включают: подземные части зданий, гаражи-стоянки, общественно-бытовые комплексы, сооружения гражданской обороны, камеры инженерных коммуникаций, подземные резервуары, очистные сооружения и пр. Общественно-бытовые комплексы, размещаемые в городском подземном пространстве и объединяемые с объектами транспортной инфраструктуры, могут быть отнесены к совмещенному типу.

Конструктивные решения подземных и заглубленных сооружений, а также способы их устройства зависят от объемно-планировочных решений, их назначения, глубины заложения, инженерно-геологических условий, климатических и сейсмических условий строительства, нагрузок на поверхности, наличия близрасположенных зданий и сооружений. По способу строительства подземные сооружения подразделяются на устраиваемые закрытым, открытым и полузакрытым способами. Закрытым способом строятся преимущественно линейные сооружения глубокого заложения, такие как тоннели и коллекторы различного назначения, наклонные ходы метрополитена. Закрытая проходка может осуществляться штольней, комбайновым способом, способом так называемой «новоавстрийской технологии», щитовым оборудованием, микротоннелированием, методом продавливания. В распоряжении строителей в настоящее время имеется значительный ассортимент специального оборудования и технологий для выполнения закрытых подземных работ практически на любых глубинах и в любых инженерно-геологических условиях.

Подавляющее большинство подземных и заглубленных городских объектов гражданского назначения компактных в плане, а также линейных сооружений малых глубин заложения устраивается открытым или полузакрытым способом в котлованах. При этом ежегодный объем таких объектов подземного строительства в России и за рубежом неуклонно растет, возрастает и масштаб реализуемых объектов строительства.

Современная тенденция роста габаритов строящихся подземных и заглубленных сооружений, устраиваемых в котлованах, позволяет сделать вывод о том, что, несмотря на увеличение в среднем количества подземных этажей и глубины заложения, эти показатели за последние годы не стремятся побить свои рекорды. Технические возможности для роста глубины проектируемых котлованов и увеличения количества подземных этажей в настоящее время, безусловно, существуют.

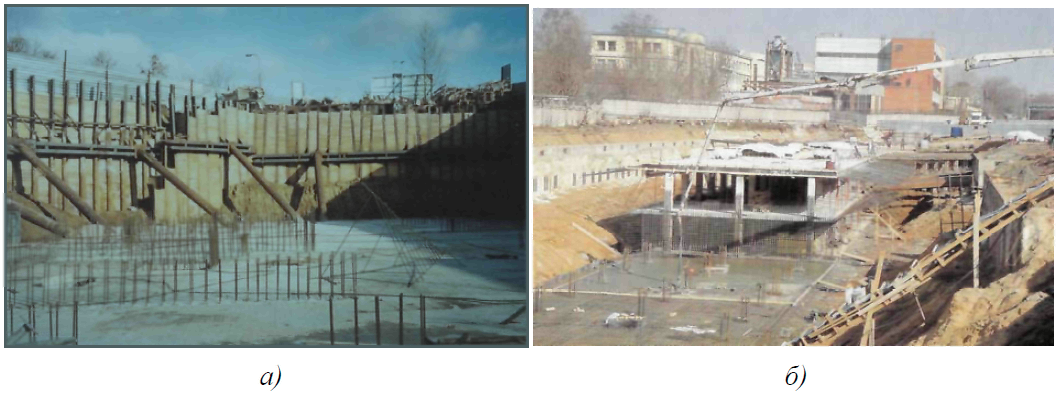

Однако эти показатели сдерживаются такими факторами как: экономическая целесообразность, комфортность пребывания в подземных помещениях, влияние на окружающую застройку и гидрогеологические условия. В наши дни максимальная глубина котлованов, проектируемых в городских условиях, обычно не превышает 25-30 м, а количество подземных этажей – пяти-шести. В Москве наиболее глубокие котлованы выполнены на территории строящегося Международного делового центра «Москва-Сити» (рис. 1), их максимальная глубина составляет до 26 м. В настоящее время в Москве проектируется котлован глубиной до 30 м для строительства многофункционального комплекса на площади Павелецкого вокзала, включающего шесть подземных уровней.

Рис. 1. Котлован Центрального ядра Международного центра «Москва-Сити» (1999)

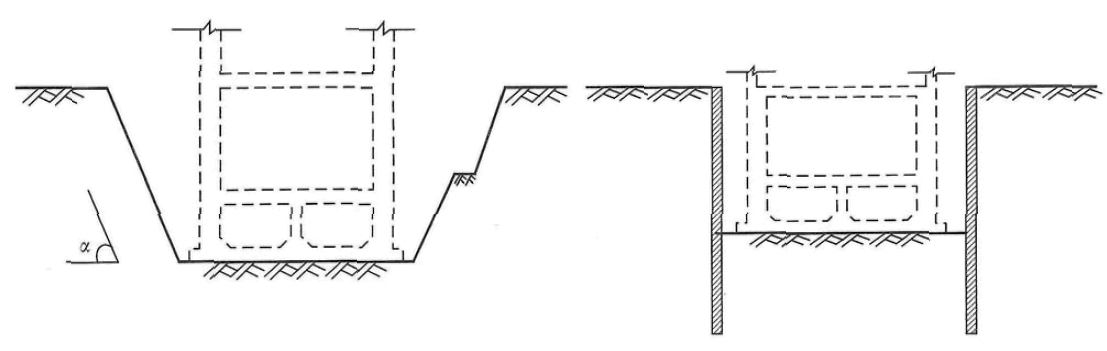

Строительство подземных сооружений открытым способом может осуществляться как в котлованах без крепления, борта которых сформированы под углом естественного откоса грунта, так и в котлованах, подкрепленных ограждающими конструкциями (рис. 2).

Устройство котлованов в откосах является наиболее простым и, как правило, экономичным решением, однако применение этого способа встречает множество ограничений, особенно в условиях стесненной городской застройки. Ограничением, в первую очередь, является требуемая глубина котлована. При увеличении глубины заложения следует делать более пологие откосы, занимаемая площадь и объемы вынутого из котлована грунта существенно возрастают, что делает этот способ нецелесообразным или невозможным в силу ограниченности площадки. Существенно осложняют применение этого метода подземные воды, так как становится необходимым использование строительного водопонижения. Поэтому котлованы в откосах обычно устраиваются в условиях отсутствия застройки при глубоком залегании уровня подземных вод.

Рис. 2. Схема строительства в котловане с откосами (а) и с ограждением (б).

Другой технологией устройства подземных сооружений в котлованах является строительство способом опускного колодца. Данный метод строительства предполагает устройство на поверхности или в пионерном котловане конструкции колодца, открытого сверху и снизу. Стены в нижней части колодца оборудуют режущим краем – ножом.

При извлечении грунта внутри колодца конструкция погружается в грунт под действием собственного веса или дополнительной нагрузки. По мере погружения стены колодца могут наращиваться. После погружения колодца до проектной глубины устраивается днище, гидроизоляция и выполняются конструкции внутри колодца. Колодцы устраиваются, как правило, круглыми в плане (рис.

3), хотя возможна и иная их форма. Конструкция опускных колодцев выполняется из монолитного, сборного или сборно-монолитного железобетона. Диаметр опускных колодцев может изменяться от нескольких метров до нескольких десятков метров. Самое большое сооружение в мире, построенное способом опускного колодца, находится в России – Главная насосная станция в поселке Ольгино имеет диаметр 66 м и глубину погружения 70 м. Способ нашел свое применение преимущественно для строительства инженерных сооружений: стволов шахт, подземных камер, резервуаров и насосных станций. В городских условиях вблизи застройки погружение колодцев в настоящее время выполняют крайне редко ввиду возможности развития осадок существующих зданий при встрече в процессе работ крупных включений в грунтах, наличии слабых и водонасыщенных грунтов.

Рис. 3. Погружение сборно-монолитного опускного колодца.

Строительство подземных сооружений в условиях города, когда строительная площадка стеснена и ограничена зданиями и сооружениями, подземными коммуникациями, дорогами и объектами благоустройства, должно выполняться не только с учетом требований строительных норм и правил к надежности строящихся объектов, но также с учетом требований минимизации влияния на существующие строения и геологическую среду. В стесненных условиях в подавляющем большинстве случаев котлованы проектируются с использованием ограждающих конструкций, позволяющих достигать указанные цели.

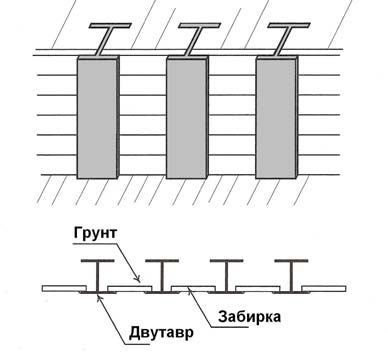

Наиболее простой в исполнении и, соответственно, экономичной является конструкция ограждения котлована, устраиваемая из вертикальных стальных элементов, погружаемых в грунт по контуру котлована. По мере разработки грунта в котлована между металлическими элементами устанавливается забирка из деревянных досок или стального листа, препятствующая осыпанию грунта в котлован.

В качестве несущих стальных элементов, как правило, используют трубы или двутавры (рис. 4), которые погружают в пробуренные лидерные скважины или задавливают. При использовании в составе ограждения труб для их погружения возможно также применение технологии завинчивания.

Данный тип ограждения не является водонепроницаемым, поэтому в случае его использования в водонасыщенных грунтах требуется водопонижение. По сравнению с прочими типами ограждения котлованов конструкция с забиркой обладает большей деформативностью и меньшей прочностью. Диапазон его применения ограничивается, как правило, глубинами котлована до 10 м, его применение не рекомендуется при наличии в основании водонасыщенных структурно-неустойчивых грунтов.

Рис. 4. Ограждение котлована из стальных элементов с забиркой.

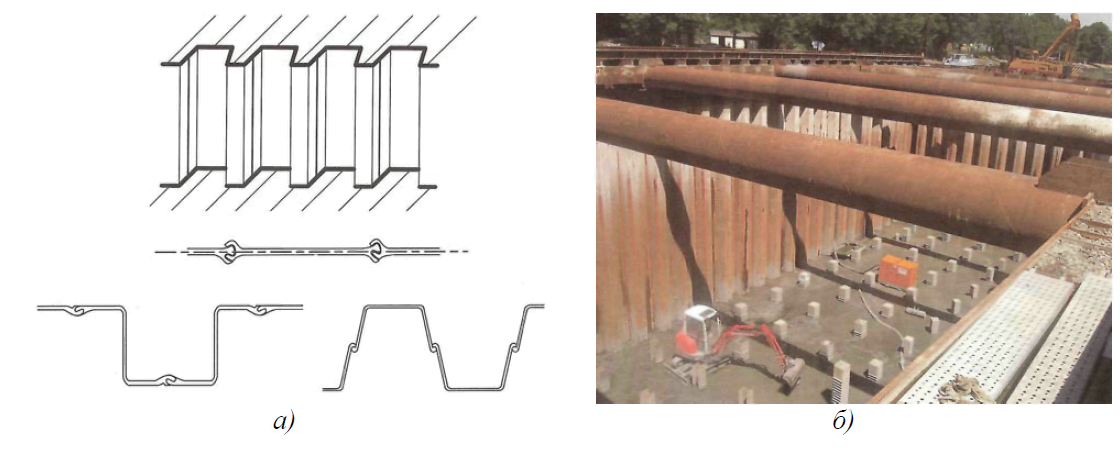

Шпунтовые ограждения котлованов широко используются в гидротехническом строительстве в условиях слабых водонасыщенных грунтов при высоких отметках уровня подземных вод. Такие конструкции способны воспринимать не только давление грунта, но и гидростатическое давление, являясь одновременно противофильтрационной завесой.

Шпунтовые элементы стен представляют собой стальные профили U– , Z-образного поперечного сечения или плоские (рис. 5.а), снабженные замковыми захватами по краям, позволяющими фиксировать один элемент относительно другого в вертикальном положении. Наибольшее распространение получили U-образные шпунты типа «Ларсен».

Установка шпунта в грунт осуществляется обычно вибропогружением. Шпунтовые стены, устроенные в замок, обладают достаточно высокой жесткостью и способны воспринимать изгибающие моменты, значительно превышающие предельные значения для ограждений с забиркой (рис. 5.б).

Ограничением для использования шпунта является сложность или невозможность его погружения в гравелистых, скальных и полускальных грунтах. Другим его недостатком является достаточно высокая стоимость. В условиях города при наличии застройки использование шпунта может быть рекомендовано только при отсутствии в геологическом разрезе прочных грунтов, так как в ином случае погружение шпунта может привести к развитию значительных осадок близрасположенных зданий, а также к дискомфорту из-за шума для их жителей.

Рис. 5. Шпунтовое ограждение котлована.

Ограждение котлована в идеальном случае должно сочетать в себе следующие основные функции: воспринимать боковое давление грунта, являться противофильтрационной завесой и воспринимать гидростатическое давление подземных вод, при необходимости воспринимать вертикальные нагрузки, минимизировать влияние котлована на окружающую застройку. Наиболее полно сочетанию всех этих функций отвечают конструкции, устраиваемые способом «стена в грунте».

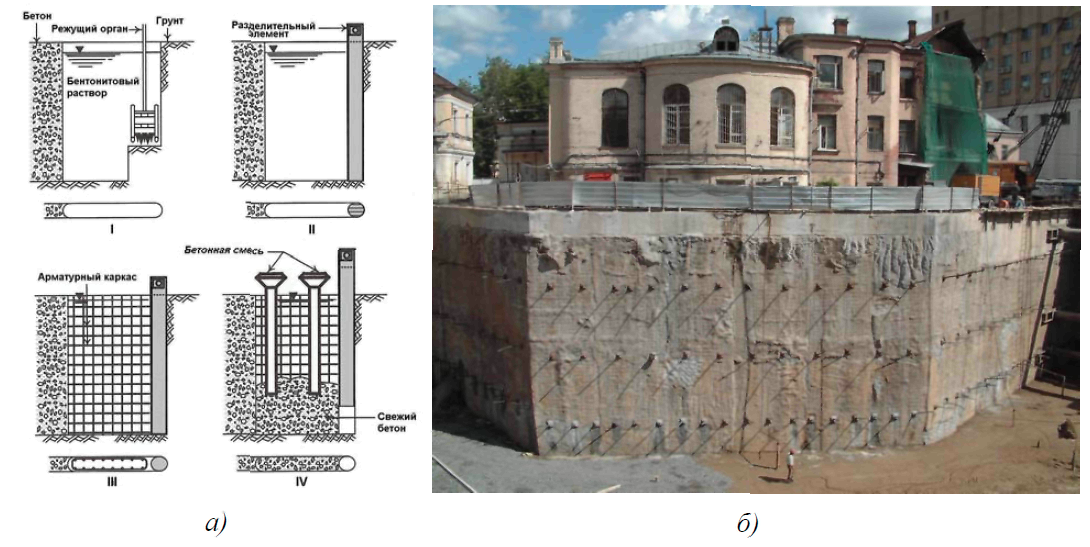

Строительство ограждений котлованов и фундаментов зданий способом «стена в грунте» предполагает устройство в грунте с помощью специального оборудования узкой траншеи требуемой глубины, устойчивость стенок которой обеспечивается специальными тиксотропными растворами из бентонитовых глин. Траншеи разрабатываются отдельными захватками, длина которых в плане соответствует размерам навесного оборудования и составляет обычно от 2.2 до 3 м. Захватки отделяются друг от друга инвентарными ограничителями, извлекаемыми до начала бетонирования примыкающей захватки.

Наибольшее распространение получили трубчатые или фасонные металлические разделительные элементы ограничителей, позволяющие устраивать полукруглые стыки захваток или устанавливать между захватками гидроизолирующие вставки. После того как экскавация захватки доводится до проектной отметки, в нее погружается пространственный арматурный каркас.

Далее в траншею погружается бетонолитная труба, в которую подается бетонная смесь, вытесняющая на поверхность находившийся в захватке бентонитовый раствор. Таким образом бетонирование осуществляется снизу-вверх в процессе подъема бетонолитной трубы. После набора необходимой прочности бетона начинается устройство соседней захватки.

Последовательность работ по устройству «стены в грунте» показана на рис. 6.а. В результате, после замыкания контура в основании создается железобетонная стена, служащая надежным ограждением котлована (рис. 6.б).

Рис. 6. Последовательность устройства «стены в грунте» (а). Монолитная «стена в грунте» Турецкого торгового центра в Замоскворечьи (б).

Помимо описанной технологии устройства монолитных железобетонных «стен в грунте», применяют также сборные и сборно-монолитные стены, для устройства которых в траншею погружают элементы заводского изготовления. При строительстве подземных объектов достаточно широкое применение нашли сборно-монолитные «стены в грунте» с листовой арматурой. Эти конструкции состоят из несущих железобетонных блоков заводского изготовления с полуцилиндрическими боковыми поверхностями, снабженных со стороны подземного сооружения листовой арматурой, и монолитных неармированных участков между ними. В настоящее время разрабатываются конструкции сборной «стены в грунте» с предварительным напряжением арматуры.

«Стена в грунте» в современных условиях является наиболее универсальной конструкцией, используемой в подземном строительстве для устройства ограждения котлованов и защиты от подземных вод. Оборудование ведущих мировых производителей способно устраивать траншейные стены глубиной до 70 м и шириной от 400 до 1200 мм.

Для проходки траншеи в мягких, легко разрабатываемых грунтах применяют плоские ковшовые грейферы (рис. 7.а), для устройства траншей при наличии скальных и полускальных грунтов применяют навесное оборудование непрерывного роторного действия – гидрофрезы (рис. 7.б). Современные механизмы для устройства «стены в грунте» позволяют работать даже при весьма ограниченном высотном габарите, например под пролетами мостов.

Устройство траншейных «стен в грунте» в городских условиях все же имеет ряд ограничений, связанных в первую очередь с возможностью ухода бентонитового раствора в полости в техногенных отложениях и макропористых грунтах. Опасным является также проникновение глинистой суспензии в инженерные коммуникации при их близком расположении. Недостатком «стены в грунте» является ее высокая стоимость.

Рис. 7. Навесное оборудование для устройства «стены в грунте».

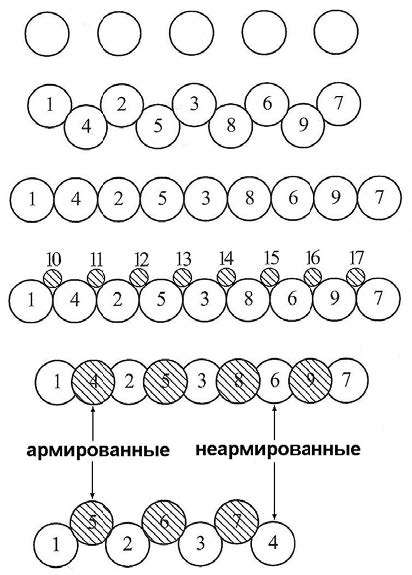

В условиях, когда потери бентонитового раствора в грунтах возможны, а также при сложной форме конфигурации подземного сооружения в плане все более широкое применение в России находит устройство ограждений котлована из буросекущихся свай. Если уровень подземных вод расположен ниже дна котлована или предполагается строительное водопонижение, ограждающая котлован конструкция может быть также выполнена из отдельно стоящих или касательных буровых свай.

Применяемые на практике варианты планового расположения свай в составе ограждений котлованов приведены на рис. 8.а, где номерами показана последовательность устройства свай.

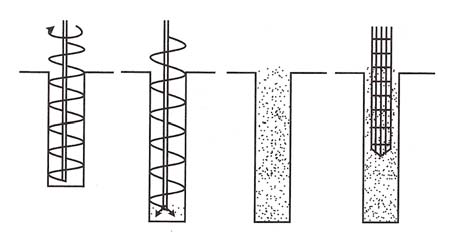

Для устройства тела свай применяются различные технологии, наиболее распространенной из которых является бурение грунта под защитой инвентарной обсадной трубы, бетонирование скважины с помощью поднимаемой бетонолитной трубы, погружение в несхватившийся бетон арматурного каркаса (рис. 8.б).

Для устройства ограждений котлованов, как правило, применяют секущиеся сваи диаметром от 0.6 до 1.2 м, при отсутствии подземных вод применяют отдельные сваи меньших диаметров. Достаточно высокая прочность и жесткость свай позволяет разрабатывать под их защитой котлованы глубиной до 20-25 м (рис. 8.в). К недостаткам таких подпорных стен можно отнести худшую гидроизоляцию, чем у траншейных «стен в грунте», а также достаточно высокую стоимость. При некачественном выполнении свай в неустойчивых водонасыщенных грунтах следует опасаться возможных прорывов грунтовой массы в котлован через дефектные стыки.

Рис. 8. Устройство ограждений из буровых свай.

Все шире в последние годы при устройстве котлованов в России стала применяться струйная технология (jet-grouting). Суть этой технологии заключается в перемешивании грунта с цементным раствором или в полном замещении грунта раствором с помощью высоконапорной струи.

Для этого в лидерные скважины малого диаметра погружается гидромонитор, имеющий боковое сопло для создания водяной струи высокого давления и торцевое отверстие для подачи твердеющего заполнителя. При подъеме буровой штанги включается вращающийся гидромонитор, осуществляющий под давлением до 50 МПа размыв грунта в скважине и одновременную подачу цементного раствора.

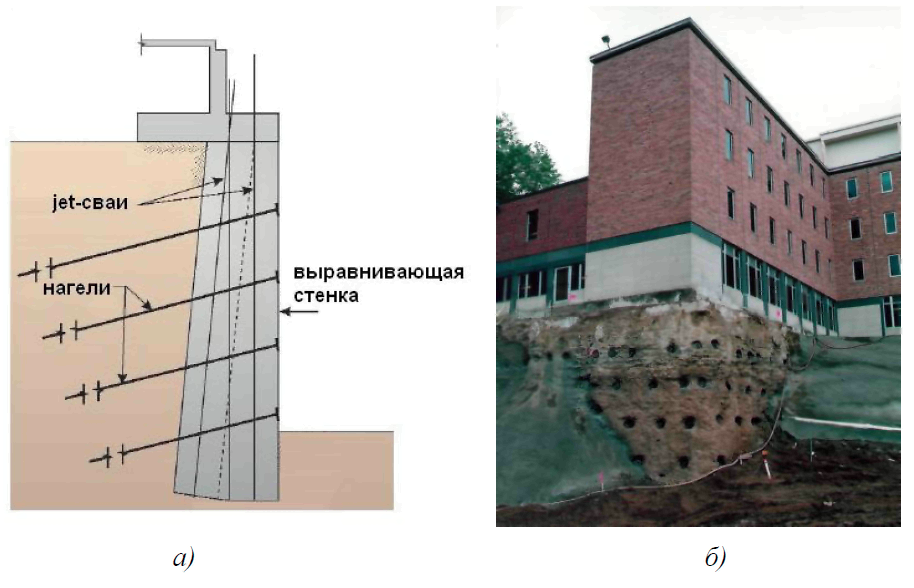

В результате в грунте образуется столб из грунтоцемента диаметром 0.8-1.5 м. При последовательном формировании соседних грунтоцементных элементов струйная технология применяется для устройства вертикальных экранов из jet-свай, которые, работая в составе ограждений котлованов, должны армироваться металлическими или железобетонными сердечниками (рис. 9.а).

Стенки из jet-свай имеют рельефную шероховатую поверхность (рис. 9.б), поэтому при необходимости дополнительного крепления ограждения котлована следует проводить их выравнивание. Многорядные jet-сваи используют также для усиления оснований зданий, находящихся на бровке котлованов, совместно с созданием массивных подпорных стен. Пример подобного технического решения устройства ограждения котлована, реализованного на практике, приведен на рис. 10.

За рубежом для создания ограждений котлованов в последние годы стала применяться буросмесительная технология. Для устройства подпорных стен из грунтоцементных материалов используют специальные буровые механизмы с расположенными в ряд несколькими шнековыми органами, оснащенными устройствами, подающими в грунт цементный раствор или сухой порошок. Вращением шнековых органов подаваемое в основание вяжущее перемешивается с грунтом и, вступая с ним в химическую реакцию, твердеет. При этом создается ряд пересекающихся грунтоцементных столбов. Смесительная технология применяется для устройства ограждений котлованов преимущественно в слабых глинистых грунтах высокой степени влажности.

Рис. 9. Ограждение котлованов, выполненное с применением струйной технологии.

Рис. 10. Ограждение котлована, совмещающее функции усиления фундаментов.

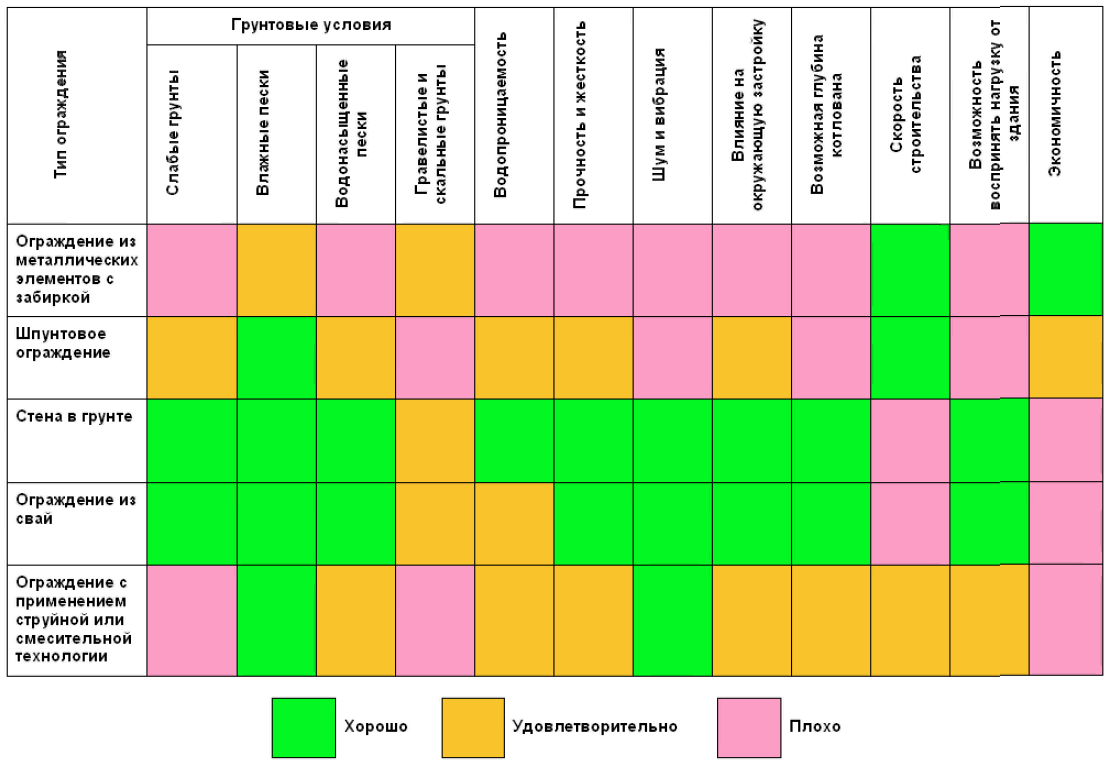

Современные технологии предоставляют проектировщикам и строителям широкий выбор способов устройства ограждающих конструкций котлованов. Каждый из них, как было показано, обладает своим рядом преимуществ и недостатков. Эффективность применения того или иного типа ограждения определяется грунтовыми и гидрогеологическими условиями, глубиной и размерами котлована, наличием окружающих зданий, сооружений и коммуникаций. Сопоставление обобщенных технико-экономических показателей рассмотренных типов ограждающих конструкций котлованов представлено на рис. 11.

Консольные, то есть ничем не подкрепленные (рис. 2.б), ограждения котлованов работают в невыгодных условиях, так как их устойчивость обеспечивается только заделкой в грунт нижнего конца стены. В таких конструкциях в гиперболической зависимости от глубины котлована растут величины внутренних усилий и горизонтальных перемещений. В условиях города консольные подпорные стены применяют при глубинах котлована, как правило, не превышающих 5 м. При устройстве более глубоких котлованов применяют различные способы их крепления, позволяющие снизить усилия в ограждении и его деформации. На современных способах и технологиях крепления ограждений котлованов следует остановиться подробнее.

Рис. 11. Сопоставление технико-экономических показателей типов ограждения котлованов

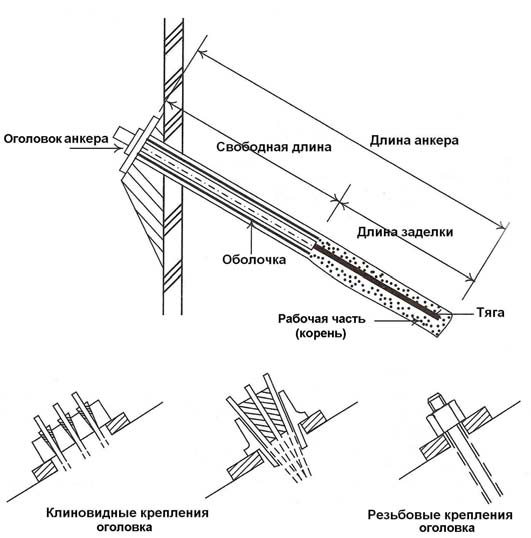

Наиболее предпочтительным с точки зрения удобства экскавации грунта и организации работ в котловане является крепление ограждающей конструкции грунтовыми анкерами. Анкерами называются устройства, позволяющие передавать на грунтовый массив выдергивающие усилия.

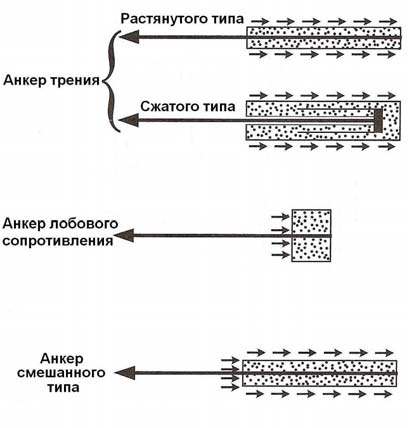

По способу устройства анкеры подразделяются на буровые, завинчиваемые, задавливаемые, забивные и комбинированные. Для крепления ограждений котлованов в городских условиях в большинстве случаев используются буровые анкеры. Конструкция бурового инъекционного грунтового анкера изображена на рис. 12.а и состоит из оголовка, тяги в оболочке и рабочей части, защемленной в грунте.

Тяга передает выдергивающее усилие от оголовка, закрепленного на внутренней стороне ограждения котлована, на рабочую часть (корень) анкера, препятствующую выдергиванию. По способу сопротивления выдергиванию их конструкции классифицируются на анкеры трения, анкеры лобового сопротивления и анкеры смешанного типа (рис. 12.б). По конструкции анкерной тяги различают стержневые, прядевые и трубчатые анкеры. Как правило, анкеры подвергаются предварительному натяжению, что позволяет снизить горизонтальные перемещения ограждения котлована и изгибающие моменты в нем.

Выдергивающее усилие, которое возможно передать на анкер, определяется несущей способностью анкера по грунту, равно как и прочностью самой конструкции тяги анкера. В слабых грунтах повысить несущую способность анкера по грунту можно путем увеличения длины корня анкера или его диаметра, применения многоразовых инъекций и правильного выбора технологии нагнетания.

Несущая способность грунтовых анкеров в обязательном порядке должна быть подтверждена пробными испытаниями. Величины усилий, воспринимаемых на практике одиночным анкером в дисперсных грунтах, как правило, находятся в диапазоне от 0.1 до 0.5 МН, а в полускальных и скальных породах – до 1 МН. Анкеры устанавливаются по периметру котлована с шагом по горизонтали, обычно, 0.8-2.5 м под углом наклона к горизонту до 30-40. Для более равномерной передачи усилий от анкеров на ограждение котлована устраивают распределительные пояса.

Рис. 12. Конструкция инъекционного грунтового анкера (а) и типы анкеров (б).

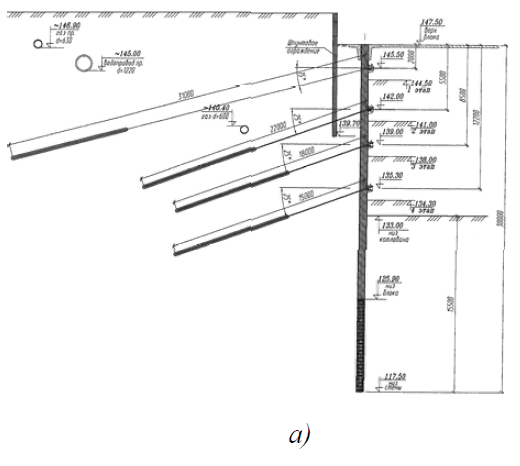

В глубоких котлованах анкеры устанавливаются в несколько ярусов по высоте. Чем глубже котлован – тем большее количество ярусов требуется, и тем меньше принимается шаг между анкерами по глубине. Корни анкеров должны располагаться вне треугольной призмы активного давления грунта на подпорную конструкцию, поэтому длина анкеров в нижних ярусах обычно меньше чем в верхних.

Одним из наиболее глубоких котлованов в Москве с многоярусным анкерным креплением, является котлован Океанариума на ул. Братьев Фонченко рядом с Поклонной горой (рис. 13). Максимальная глубина котлована составляет до 20 м, количество ярусов анкеров – от 3 до 5, длина верхних анкеров превышает 30 м.

По времени эксплуатации грунтовые анкеры подразделяются на временные и постоянные. Срок службы временных анкеров не должен превышать два года, они используются только на стадии экскавации котлована. Постоянные анкеры являются составной частью конструкции заглубленного сооружения в течение всего срока его эксплуатации. Для постоянных анкеров должна быть предусмотрена антикоррозионная защита.

Рис. 13. Схема анкерного крепления (а) и котлован (б) московского Океанариума на Поклонной горе.

К преимуществам анкерного крепления относится удобство организации работ, возможность несимметричной экскавации котлована, экономичность для котлованов значительной площади. Есть, однако, ограничения и недостатки. К ним можно отнести необходимость выполнения инженерно-геологических изысканий вне границ площадки застройки, что не всегда возможно.

При расположении оголовков анкеров ниже уровня подземных вод сложно обеспечить их гидроизоляцию. Применение анкеров нецелесообразно в слабых грунтах. Устройство анкеров не всегда возможно из-за близкого расположения инженерных коммуникаций и фундаментов соседних зданий. Выполнение анкеров под существующими фундаментами вызывает их дополнительные деформации.

В мировой практике в условиях плотной застройки находят все более широкое применение извлекаемые анкеры, свободная тяга которых демонтируется после возведения каркаса подземной части здания. В связи с запретом в некоторых городах размещать анкеры вне границ участков застройки, в особенности под проезжими частями улиц и дворовыми проездами, российские фирмы также начали применять извлекаемые анкерные конструкции.

Нагельное крепление ограждений котлованов по схеме работы близко к анкерному. Нагели обычно представляют собой стержневые или трубчатые элементы, погружаемые в грунт по мере разработки котлована, армирующие грунтовый массив и воспринимающие выдергивающие усилия.

Отличием нагелей от грунтовых анкеров является их более простая конструкция и отсутствие предварительного натяжения. Пример нагельного крепления котлована приведен на рис. 10. Нагели устанавливают с меньшим, чем анкеры шагом по высоте и в плане. Нагельные крепления в комбинации с торкретированием стенок котлована, как правило, применяют в условиях глубокого залегания подземных вод и в грунтах с хорошими физико-механическими свойствами.

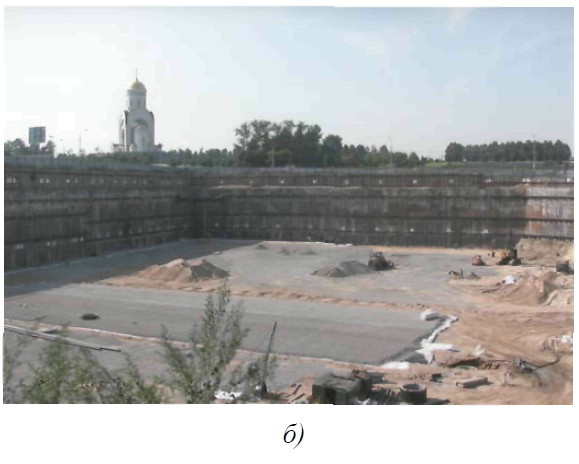

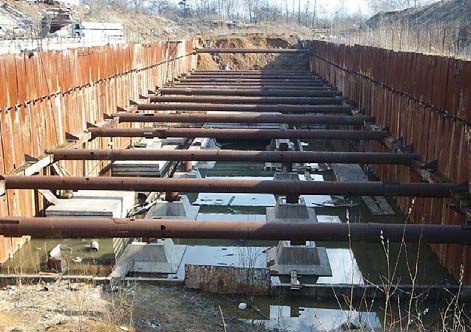

Наиболее распространенным в настоящее время в России способом крепления ограждений котлованов при строительстве открытым способом является устройство временной распорной системы из металлических элементов (рис. 14). В качестве распорных элементов обычно используют стальные трубы или прокатные профили.

В глубоких котлованах распорные системы устанавливаются в несколько ярусов. Отметки установки ярусов распорок выбираются из статического расчета конструкции с учетом удобства их последующего демонтажа. Для этого распорки располагают несколько выше постоянных перекрытий в подземной части проектируемого сооружения. Шаг установки распорных элементов в плане, как правило, находится в диапазоне от 4 до 8 м. Так как распорки передают на ограждение значительные сосредоточенные нагрузки, устройство металлических или железобетонных распределительных поясов в уровне установки распорок является обязательным. При необходимости устройства распорных элементов более 20 м обычно выполняют временные промежуточные опоры-стойки, снижающие свободную длину распорок.

Ограничением целесообразности распорного метода крепления служат плановые размеры и глубина котлована, так как разработка грунта при устройстве трех и более ярусов распорок или при наличии значительного количества промежуточных опор является технологически затруднительной. При значительном объеме одноразово используемого металла демонтируемых элементов распорной системы этот способ строительства становится неэкономичным.

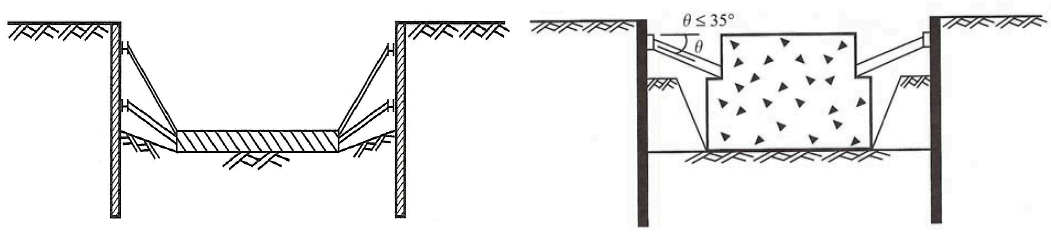

Среди технологических новинок, используемых за рубежом, но которые не нашли еще широкого применения в нашей стране, можно отметить системы сборных металлических распорных элементов многократного применения с заменяемыми концевыми частями (рис. 15.а). Эти системы получили распространение в странах восточной Азии. Часто они включают в себя ряд преднапрягаемых элементов (рис.

15.б), позволяющих снижать перемещения ограждения котлована и контролировать величины усилий в распорках. Преднапряжение в подобных системах достигается путем использования компактных горизонтальных домкратов, вмонтированных в распорные металлические элементы многоразового использования.

Рис. 14. Многоярусное распорное крепление котлована.

Другим новшеством, получившим распространение за рубежом, являются распорные системы в виде ферм. Конструкции горизонтальных железобетонных ферм, имеющих промежуточные стойки, используются в Китае (рис. 16.а) для экскавации котлованов значительных размеров в плане.

После завершения разработки котлована такие конструкции могут быть включены в состав ребристых перекрытий подземных этажей сооружения. Вертикальные распорные фермы из металлических элементов используются в США (рис. 16.б) для перекрытия больших пролетов и обеспечения возможности расположить на распорной системе строительное и технологическое оборудование, а также складировать материалы в процессе возведения подземной части здания.

Рис. 15. Распорное крепление из инвентарных элементов (а) и конструкция преднапрягающего домкрата (б).

Рис. 16. Распорное крепление котлованов с помощью горизонтальных (а) и вертикальных (б) ферм.

На практике также часто используются различные комбинированные удерживающие системы ограждений котлованов, включающие в себя как элементы анкерного, так и распорного крепления. Для котлованов сложной и неправильной конфигурации в плане применяют комбинацию этих типов крепления на разных участках периметра (рис. 17.а). На участках сужения котлована или угловых участках более рациональным бывает использование распорных систем, в то время как в местах максимальной ширины котлована преимущество отдается анкерному креплению. Комбинации анкеров и распорок по высоте ограждения (рис. 17.б) встречаются, когда нижний ярус крепления необходимо разместить ниже уровня подземных вод и при этом обеспечить гидроизоляцию подпорной конструкции

Рис. 17. Комбинированные удерживающие системы.

При больших в плане размерах подземного сооружения возможно использовать так называемый «островной» метод строительства. Для этого экскавация котлована выполняется в две стадии. На первой стадии до проектной отметки разрабатывается центральная часть котлована, по периметру оставляются грунтовые целики – бермы, удерживающие подпорную конструкцию.

В центральной части котлована возводятся фундаментные конструкции, возможно совместно с каркасом подземной части. На втором этапе осуществляется разработка грунтовых берм с устройством наклонных подкосов в фундаментную конструкцию (рис. 18.а) или распорок, упираемых в перекрытия каркаса центральной части сооружения (рис. 18.б).

Рис. 18. «Островной» метод строительства под защитой берм.

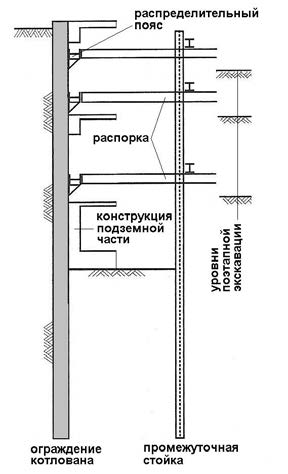

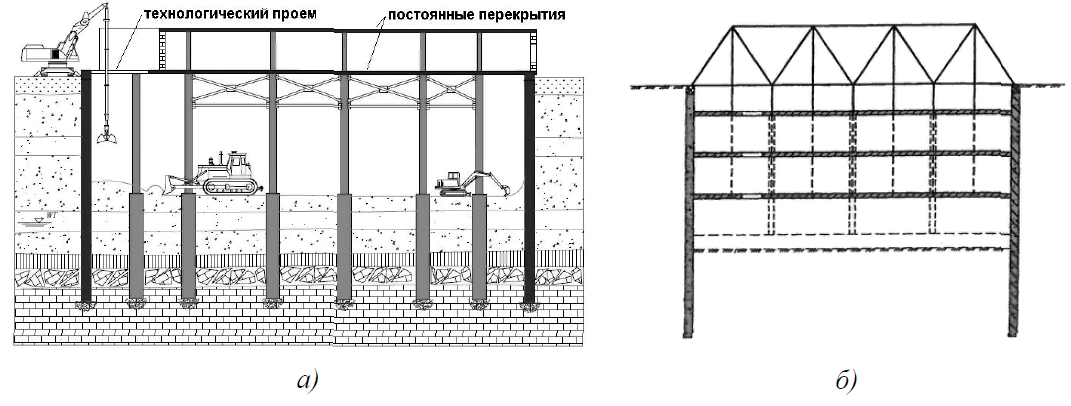

Строительство подземных и заглубленных сооружений в стесненных городских условиях часто ведется с помощью полузакрытого способа устройства котлована по технологии «top-down» (сверху-вниз), позволяющего минимизировать влияние строительства на природное напряженно-деформированное состояние грунтового массива. Данный способ предполагает устройство с поверхности земли или с промежуточных отметок в котловане временных или постоянных опор внутри контура сооружения, поддерживающих перекрытия подземной части здания, бетонируемых по грунту и воспринимающих распор от ограждения котлована.

Экскавация грунта в котловане производится из-под перекрытий через технологические проемы (рис. 19.а). Нижележащие перекрытия бетонируются последовательно по мере удаления грунта. В случае применения временных опор, поддерживающих перекрытия, они демонтируются после возведения фундаментной плиты и постоянных колонн или несущих стен, бетонируемых снизу-вверх. В качестве ограждения котлована при строительстве по технологии «top-down» обычно используют «стену в грунте», способную воспринять вертикальные нагрузки от веса подземных перекрытий.

При строительстве подземных сооружений полузакрытым способом достаточно значительные затраты требуются на устройство буровым способом или способом «стена в грунте» опор-колонн, поддерживающих перекрытия в процессе экскавации грунта. Российская разработка, защищенная патентом, направлена на сокращение этих затрат и предусматривает схему крепления ограждения котлована, при которой в верхнем ярусе монтируются инвентарные металлические конструкции ферм. Фермы опираются на «стену в грунте», а бетонируемые поэтапно по мере разработки грунта подземные перекрытия подвешиваются к конструкциям этих ферм (рис. 19.а). После бетонирования снизу-вверх вертикальных элементов каркаса временные конструкции подвески и ферм демонтируются.

При значительных размерах котлованов в плане используют комбинированный метод разработки грунта (semy-top-down), в котором возведение конструкций подземной части по периметру котлована выполняется способом «top-down», а в центральной части – по классической схеме снизу-вверх. При этом крепление ограждения котлована осуществляется за счет пространственной работы периметральных фрагментов дисков подземных перекрытий. Возможны две схемы выполнения работ комбинированным методом. Для первой схемы характерно, что устройство участков дисков перекрытий по периметру осуществляется в процессе поэтапной экскавации котлована (рис. 20.а). Вторая схема

предполагает сохранение грунтовой призмы по контуру котлована, строительство центральной части сооружения снизу-вверх, поэтапную экскавацию грунта в контурной зоне котлована с одновременным объединением центральных фрагментов перекрытий с периметральными, устраиваемыми поэтапно на поверхности грунтовой призмы (рис. 20.б).

Рис. 19. Строительство подземного сооружения по технологии «top-down».

Рис. 20. Комбинированный способ строительства «semy-top-down».

При строительстве подземных и заглубленных сооружений в котлованах в ряде случаев возникает необходимость устройства дополнительных конструкций, облегчающих выполнение подземных работ. Например, в условиях высокого уровня подземных вод и глубокого залегания водоупорных слоев грунта строительное водопонижение бывает недопустимо или экономически неоправданно.

Для сокращения глубины устройства «стены в грунте» в таких случаях может быть выполнена противофильтрационная завеса (ПФЗ). С помощью применения струйной технологии можно устраивать горизонтальные противофильтрационные завесы в днище котлована (рис. 21.а).

При этом ПФЗ из грунтоцемента является также дополнительным распорным диском, позволяющим еще более снизить требуемое заглубление ограждения котлована. Другим вариантом защиты котлована от подземных вод может являться вертикальная ПФЗ, размещаемая по периметру. Такая противофильтрационная завеса также выполняется с помощью струйного монитора, погружаемого до водоупора через оставляемые в «стене в грунте» полые трубки (рис. 21.б). Выбор типа противофильтрационной завесы осуществляется на основе сопоставления их экономических показателей.

Рис. 21. Схемы создания противофильтрационных завес при устройстве котлованов.

Еще одним заслуживающим внимания примером использования в мировой практике дополнительных мероприятий является устройство так называемых Т-образных подпорных стен, или ограждений с контрфорсами. Такие конструкции используют при значительных глубинах и площадях котлованов.

Контрфорсы могут устраиваться как способом «стена в грунте», так и из монолитного железобетона в пионерном котловане. Примером применения последней технологии является строительство комплекса культурного назначения в Сингапуре. Конструктивная схема ограждения котлована комплекса показана на рис. 22.а.

Котлован имел глубину 10 м и ширину более 180 м. Строительство подземной части было начато с устройства «стены в грунте» по периметру и временного шпунтового ограждения на расстоянии 17 м от нее внутри контура сооружения. До начала земляных работ между стеной и шпунтом с поверхности были выполнены буровые сваи, бетонируемые до отметки дна котлована.

Далее проводилась разработка пионерного котлована между постоянной и временной стенами под защитой двух ярусов распорок. После завершения экскавации были устроены фундаментная плита и контрфорсы, позволяющие далее удерживать давление грунта без помощи дополнительного крепления «стены в грунте».

Завершались работы демонтажем временной шпунтовой стены и экскавацией основного котлована. В качестве еще одного примера эффективного использования дополнительных конструкций можно привести устройство котлована культурно-выставочного центра в Монако глубиной 25 под защитой «стены в грунте» с контрфорсами (рис. 22.б). В России подобный способ подземного строительства еще не нашел должного широкого применения.

Рис. 22. Устройство ограждающих конструкций котлованов с контрфорсами.

Возможности современных технологий и оборудования предоставляют инженерам и строителям огромный выбор доступных способов устройства подземных и заглубленных сооружений. Широкий спектр технических решений по устройству ограждений котлованов и вариантов их крепления охватывает практически весь диапазон инженерно-геологических и гидрогеологических условий, требуемых глубин и плановых размеров сооружений. Выбор конструктивной схемы подземного сооружения, типа ограждения котлованов, способа его крепления и технологической последовательности работ в котловане должен быть продуман и взаимно увязан. В сложных условиях этот выбор следует выполнять, как правило, на основании технико-экономического сопоставления вариантов.

Литература

МГСН 2.07-01. Основания, фундаменты и подземные сооружения. – М.: Москомархитектура, 2003 – 108 с.

Основания, фундаменты и подземные сооружения. Справочник проектировщика. – М.: Стройиздат, 1985 – 478 с.

Драновский А.Н., Фадеев А.Б. Подземные сооружения в промышленном и гражданском строительстве. – Издательство Казанского университета, 1993 – 355 с.

Колыбин И.В. Подземные сооружения и котлованы в городских условиях – опыт последнего десятилетия. – М.: Российская геотехника – шаг в ХХI век. Труды юбилейной конференции, посвященной 50-тилетию РОМГГиФ, 2007, на CD диске – 34 с.

Конюхов Д.С. Строительство городских подземных сооружений мелкого заложения. – М.: Архитектура, 2005 – 298 с.

Смородинов М.И., Федоров Б.С. Устройство фундаментов и конструкций способом «стена в грунте». – М.: Стройиздат, 1986 – 216 с.

Chang-Yu Ou. Deep Excavations. Theory and Practice. – London, Taylor https://elima.ru/articles/?id=26″ target=»_blank»]elima.ru[/mask_link]

Методы строительства в россии

регистрационный N 59837

УТВЕРЖДЕНА

приказом Министерства строительства

и жилищно-коммунального хозяйства

Российской Федерации

от 15 июня 2020 года N 318/пр

Методика определения затрат, связанных с осуществлением строительно-монтажных работ вахтовым методом

I. Общие положения

1. Методика определения затрат, связанных с осуществлением строительно-монтажных работ вахтовым методом (далее соответственно — Методика, вахтовый метод производства работ), предназначена для применения при определении сметной стоимости строительства, реконструкции, капитального ремонта, сноса объектов капитального строительства (далее -строительство) в соответствии с частью 1 статьи 8.3 Градостроительного кодекса Российской Федерации (Собрание законодательства Российской Федерации, 2005, N 1, ст.16; 2020, N 17, ст.2725) (далее — сметная стоимость строительства).

3. Вахтовый метод производства работ применяется на основании решения застройщика, подтвержденного соответствующими обоснованиями, в том числе указанными в пункте 3.2 Методики, а также данными проекта организации строительства, проекта организации работ по сносу или демонтажу объекта капитального строительства (далее — ПОС) и обусловленного одним или несколькими из следующих факторов:

а) значительное удаление места производства работ от места постоянного проживания работников (время в пути до места выполнения работ и обратно ежедневно составляет более трех часов); ограниченная транспортная доступность (наличие сезонных маршрутов, таких как зимник, внутренний водный и морской транспорт, и аналогичное); производство работ в необжитых, отдаленных районах или районах с особыми природными условиями (в том числе при наличии экстремальных природных условий для жизнедеятельности работников);

б) строительство линейных объектов инфраструктуры автомобильного и железнодорожного транспорта, магистрального трубопроводного транспорта, линий электропередачи вне территории населенных пунктов;

в) наличие работ на объектах капитального строительства, технологии производства которых требуют привлечения специалистов, к квалификации которых предъявляются дополнительные требования, установленные законодательством Российской Федерации и (или) локальными нормативными актами организации, являющейся застройщиком;

г) необеспеченность работниками необходимых профессий и уровня квалификации и (или) подрядными организациями, располагающими рабочей силой необходимых профессий и уровня квалификации, с учетом их занятости в количестве, требуемом для выполнения предусмотренных проектной документацией объемов работ в месте производства работ (в том числе на территории населенных пунктов), подтверждаемая в соответствии с пунктом 3.2 Методики;

д) решение о сокращении нормативных сроков строительства при отсутствии в месте производства работ трудовых ресурсов в количестве, предусмотренном проектной документацией для выполнения работ.

3.1. При расчете затрат, связанных с применением вахтового метода производства работ, используются нормативные правовые акты федеральных органов исполнительной власти, органов исполнительной власти субъектов Российской Федерации, а также иные акты юридических лиц, созданных Российской Федерацией, юридических лиц, доля в уставных (складочных) капиталах которых Российской Федерации составляет более 50 процентов, осуществляющих строительство линейных, особо опасных, технически сложных, уникальных объектов капитального строительства, а также иных объектов капитального строительства, имеющих отраслевую специфику.

3.2. Подтверждением необеспеченности места производства работ работниками необходимых профессий и уровня квалификации и (или) подрядными организациями, располагающими рабочей силой необходимых профессий и уровня квалификации, с учетом их занятости в количестве, требуемом для выполнения предусмотренных проектной документацией объемов работ, являются:

а) официальная статистическая информация, публикуемая Федеральной службой государственной статистики в соответствии с подпунктом 5.21 пункта 5 Положения о Федеральной службе государственной статистики, утвержденного постановлением Правительства Российской Федерации от 2 июня 2008 г. N 420 «О Федеральной службе государственной статистики» (Собрание законодательства Российской Федерации, 2008, N 23, ст.2710);

б) информация, предоставляемая по запросу заказчиков строительства органами службы занятости, о количественном, профессиональном и квалификационном составе местной рабочей силы.

4. Потребность в работниках при осуществлении строительства вахтовым методом и возможность привлечения местной рабочей силы определяются на основании данных ПОС с учетом положений пунктов 3.1 и 3.2 Методики.

При расчете затрат на доставку вахтовых работников учитывается, что их организованная отправка к месту расположения вахтового поселка выполняется от пункта (пунктов) сбора, определенного(-ых) на основании данных ПОС и представляющего(-их) собой ближайшие к месту производства работ населенные пункты, обеспеченные в необходимом количестве трудовыми ресурсами соответствующих профессий и уровня квалификации для выполнения предусмотренных проектной документацией (ПОС) строительно-монтажных работ (далее соответственно — СМР, пункт (пункты) сбора).

5. Затраты, связанные с вахтовым методом производства работ, не учтенные Методикой, определяются дополнительно на основании данных ПОС в порядке, установленном положениями сметных нормативов, сведения о которых включены в федеральный реестр сметных нормативов, формируемый Министерством строительства и жилищно-коммунального хозяйства Российской Федерации в соответствии с Порядком формирования и ведения федерального реестра сметных нормативов, утвержденным приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 24 октября 2017 г. N 1470/пр (зарегистрирован Министерством юстиции Российской Федерации 14 мая 2018 г., регистрационный N 51079) (далее — ФРСН), и учитываются в сводном сметном расчете стоимости строительства (далее — ССРСС), смете на снос объекта капитального строительства (далее — ССО).

II. Обоснование целесообразности применения вахтового метода производства работ

6. Обоснование целесообразности применения вахтового метода производства работ выполняется в виде пояснительной записки, прилагаемой к расчету затрат, связанных с применением вахтового метода производства работ, выполненному в соответствии с Методикой, на основании исходных данных, приведенных в приложении N 1 к Методике, с учетом продолжительности и условий строительства.

Целесообразность применения вахтового метода производства работ и учета затрат, связанных с его применением, обосновывается расчетом эффективности применения данного метода (экономическая эффективность, сокращение сроков строительства и аналогичное) при разработке проектной документации на строительство (ПОС) в случае, если решение о выполнении такого расчета принято заказчиком.

7. Продолжительность строительства при использовании вахтового метода производства работ определяется по формуле (1):

— продолжительность строительства вахтовым методом, месяцев;

— срок строительства нормативный, месяцев;

— коэффициент переработки рабочего времени в зависимости от продолжительности рабочей смены, определяемый исходя из соотношения установленной и нормальной продолжительности рабочего времени в неделю, принимаемый в соответствии с приложением N 2 к Методике;

— коэффициент снижения производительности труда вахтовых работников в зависимости от продолжительности рабочей смены, определяемый в зависимости от продолжительности рабочей смены, принимаемый в соответствии с приложением N 3 к Методике.

8. При выборе места расположения вахтового поселка учитывается необходимость соблюдения минимально возможного времени перевозки работников от вахтового поселка до места производства работ и обратно.

III. Учет затрат, связанных с применением вахтового метода производства работ

9. Затраты, связанные с применением вахтового метода производства работ, учитываются в ССРСС либо в случае сноса объекта капитального строительства в ССО и включают расходы по разработке проектной документации на строительство вахтового поселка, его организации, содержанию и эксплуатации, а также перевозке вахтовых работников и компенсационные выплаты.

10. Затраты по организации работ вахтовым методом определяются на основании данных ПОС и учитывают:

а) расходы на подготовку территории строительства и на рекультивацию нарушенных земель, отведенных под вахтовый поселок, включаются в главу 1 «Подготовка территории строительства» ССРСС либо в случае сноса объекта капитального строительства в ССО;

б) расходы на устройство вахтового поселка для строительства объектов капитального строительства (за исключением объектов новых железнодорожных линий без тоннелей, мостов и путепроводов длиной более 50 м, объектов мостовых сооружений длиной более 50 метров вне населенных пунктов, для которых расходы на обустройство мест проживания вахтовых работников на период производства работ учтены нормативами затрат на строительство титульных временных зданий и сооружений при осуществлении строительства объектов капитального строительства, сведения о которых включены в ФРСН) и (или) аренду существующих зданий и помещений, неучтенные нормативами на временные здания и сооружения, определяются дополнительно и учитываются в главе 8 «Временные здания и сооружения» ССРСС либо в случае сноса объекта капитального строительства в ССО.

а) электро-, тепло-, газо-, водоснабжение и водоотведение жилых и общественных зданий вахтового поселка;

в) вывоз и утилизация твердых коммунальных и жидких бытовых отходов;

г) обеспечение вахтового поселка связью посредством телефонной сети общего пользования, информационно-телекоммуникационной сети «Интернет», мобильных сетей связи и аренды существующих каналов связи;

д) приобретение постельных принадлежностей;

е) организация медицинского обслуживания вахтовых работников (дополнительные затраты);

ж) охрана вахтового поселка;

з) организация трехразового горячего питания (дополнительные затраты);

и) оплата труда персонала по обслуживанию вахтового поселка с учетом обязательных отчислений страховых взносов.

12. Перечень затрат, связанных с осуществлением СМР вахтовым методом, учитываемых в ССРСС либо в случае сноса объекта капитального строительства в ССО, приведен в приложении N 4 к Методике.

13. В главе 9 «Прочие работы и затраты» ССРСС либо в случае сноса объекта капитального строительства в ССО учитываются следующие расходы, связанные с перевозкой вахтовых работников, определяемые на основании данных ПОС:

а) перевозка от пункта сбора до вахтового поселка и обратно, в том числе суммы, выплачиваемые работникам за дни нахождения в пути, затраты на проживание в гостиницах в пунктах сбора и пересадки;

Источник: docs.cntd.ru

Технологии строительства мостов

Технологии сооружения мостов постоянно совершенствуются, но редко кто задумывается, какую роль играют дорожно-транспортные сооружения и сколько времени затрачивается на преодоление различных преград объездными дорогами.

Мост — это искусственное инженерное сооружение, которое возводится в местах пересечения дорог с различными водными преградами.

Тщательный и продуманный проект, точные расчёты и предварительная подготовка – это залог успешного строительства мостов.

На конструкцию моста действует достаточно большое количество сил с которыми, в свою очередь, борятся проектировщики и строители. Благодаря их совместному труду и профессионализму с особой точностью определяется нагрузка на мост (сооружение), противостояние климатическим условиям и многие другие показатели.

Монтаж пролетных строений

Существуют различные виды монтажа пролетных строений: навесной и полунавесной монтаж пролетных строений, сборка пролетного строения на стапеле и далее перевоз его на плавучих средствах или при помощи крана (если на суше), сборка пролетного строения на берегу с продольной надвижкой его в пролет.

Технологию монтажа пролетных строений проектировщики закладывают, учитывая тип конструкции, условия для ее монтажа и наличие техники и оборудования у строителей.

Об этом мы подробно говорили в статье: «Монтаж металлоконструкций».

Сооружение мостов включает в себя следующие этапы:

- освоение площадок;

- возведение опор;

- монтаж пролетных строений;

- ликвидация строительной площадки;

- испытание моста и др.

Для каждого из имеющихся видов мостов, существует своя технология строительства, которая наиболее лучше подходит для возведения конкретного моста.

Технологии по возведению мостов

1. Подготовительные работы

Каждый раз сооружение нового моста начинается с подготовительных работ (инженерные и инженерно-геодезические работы по выносу оси моста на местность).

Подготовительные работы должны обеспечивать точное расположение мостов на местности в соответствии с проектной документацией.

Выбор места для моста предпочтительно выбирают с минимально возможным расстоянием между берегами реки, пролива и др.

Иногда для сокращения расстояния специалисты пользуются методом создания искусственной насыпи навстречу к противоположному берегу. Однако выгоднее природные острова , во-первых, они существенно уменьшают длину моста, а во-вторых, это экономично.

2. Возведение опор

При сооружении конструкции моста наиболее сложным и объемным процессом считается – устройство опор. Достаточно много существует способов по установки мостовых опор.

Фундаменты опор моста могут быть как под водой, так и не берегу, т.е к ним будут применяться разные способы сооружения:

1 способ – с использованием котлована, в который в дальнейшем погружаются сваи. Далее сооружается опалубка, внутри которой устанавливается каркас из стальной арматуры, и затем она заливается бетоном, принимая нужные формы и размеры.

2 способ – с использованием шпунтового ограждения. В случае строительства русловых опор, котлован огораживается шпунтом с обеспечением откачки воды. Далее погружаются сваи, устанавливается опалубка ростверка с арматурным каркасом и заливается бетоном.

К малым и средним мостам, часто применяют призматические железобетонные сваи, которые с помощью парового и дизельного молота, погружаются в грунт.

Большой мост в свою очередь сооружается чаще всего с применением буронабивных столбов.

На опорах могут надстраивать высокие пилоны для поддержания основных (несущих) тросов в висячих мостах.

3. Сооружение пролетов

Технологии сооружения пролётов зависят от форм мостов. Конструкции определяется задачами и условиями, которые стоят перед специалистами.

Большая часть мостов представляют следующие типы пролетов:

Для сооружения мостовых пролетов, используется ряд тяжелой техники. Например, подъемные краны, толкающие устройства (для надвижки), передвижные подмости, гидродомкраты и др.

При сооружении моста расширяется горизонт использования новых сталей, применение сварки взамен болтовых фрикционных соединений, а также совершенствуются конструктивные формы пролетных строений за счет применения жестких листовых коробчатых конструкций.

Активное участие проектного института в исследовании новых технологий и методов строительства, а также проектирования мостов, дает огромное преимущество перед конкурентами на рынке.

ГК «ТРАНССТРОЙПРОЕКТ» — это проектный институт, ключевой деятельностью которого является современное и качественное мостостроение.

Высококвалифицированные специалисты в своей работе используют только инновационные методы, подходы и технологии.

Доверяя Нам, Вы можете быть спокойны за свой объект. Мы разработаем для Вас уникальный проект, соответствующий мостовым нормам и Вашим пожеланиям в рекордно короткие сроки.

Источник: tspmsk.ru