Сразу после окончания строительства или в ходе эксплуатации зданий и сооружений в бетонных конструкциях могут быть обнаружены дефекты, влияющие на их надежность и прочность. К основным видам дефектных повреждений и признакам брака при производстве работ относят:

- гравелистую неровную поверхность;

- образование полостей;

- наличие поверхностных раковин;

- пустоты в сделанной монолитнойконструкции;

- образование трещин.

Правильное определение вида имеющихся недостатков может быть произведено только после качественной очистки дефектируемого участка и его внимательного осмотра. Разработка мероприятий по исправлению дефектов может происходить только при согласовании с организацией выполнившей проект и представителем строительного контроля со стороны заказчика.

Контроль качества бетона и наличие дефектов проводится согласно ГОСТ Р 53778-2010 «Здания и сооружения. Правила обследования и мониторинг технического состояния».

Эковата. Преимущества и недостатки утеплителя

Стоит отметить что все дефекты, согласно выше упомянутым правилам, условно можно разделить на 2 категории:

- значительные — это дефекты, которые существенно ухудшаются эксплуатационные характеристики строительной продукции и ее долговечность. Они подлежат устранению до скрытия их последующими работами;

- критические — при их наличии здание, сооружение, или отдельные части непригодны. В этом случаи дальнейшее ведение работ по условиям прочности и устойчивости небезопасно либо может повлечь снижение указанных характеристик в процессе эксплуатации. Данные дефекты подлежат полному устранению до начала последующих работ или с приостановкой всех начатых работ.

Неровности с выступающим щебневым наполнителем

Этот вид дефектов характеризуется гравелистой поверхностью бетонной конструкции с выступающими краями частиц щебня. При наличии такого недостатка выполнение отделочных работ, нанесение гидравлической и тепловой изоляции может быть сильно затруднено. Такая поверхность в большинстве случаев образуется при использовании некачественной или бракованной опалубки.

Устранение. Исправление производят путем нанесения цементно-песчаного штукатурного слоя необходимой толщины, что приводит к увеличению расходов на строительство.

Полости на поверхности

Наличие поверхностных раковин

Могут появиться при некачественном уплотнении заливаемой смеси, высокой жесткости материала после длительной транспортировки, расслоения бетона до начала процесса заливки и при забрасывании его в опалубочную конструкцию с недопустимой высоты. Наиболее часто подобный брак образуется в наиболее насыщенных арматурой местах или с недостаточно свободным доступом. Для определения способа устранения дефектных мест необходимо учесть их количество и величину.

Для устранения имеющихся образований в нагруженных опорных элементах их предварительно очищают металлической щеткой и промывают струей воды. Подготовленные таким образом участки заполняют раствором или бетонной смесью в зависимости от размеров дефектных мест. Материал для устранения приготавливается на основе портландцемента с маркой не ниже М400. Его делают в небольших количествах на месте выполнения работ.

Марка бетонной смеси для устранения дефектов должна быть на позицию выше, чем у материала ремонтируемой конструкции. Это обеспечит хорошее сцепление и повышенную прочность ремонтируемых мест. В том случае, когда при осмотре железобетонного элемента обнаружены раковины проходящие насквозь, то устанавливается охватывающая накладка, а подача раствора или бетонной смеси осуществляется по трубке. Для каждой сквозной раковины необходимо установить не менее двух таких трубок для возможности подачи материала с обеих сторон.

Наличие пустот внутри монолита

Считается самым серьезным видом дефектов в бетонных элементах, вызванных как не правильно приготовленной смесью, так и нарушение технологии заливки. Невидимые с внешней стороны пустоты значительно ослабляют конструкцию и в самом плохом случае могут привести к ее разрушению. Поэтому при выявлении подобных дефектов их устранение должно производиться незамедлительно.

Однако отличительной особенностью недостатков такого типа является отсутствие из проявления на поверхности. А ведь иногда пустоты могут быть довольно больших размеров. Чаще всего они образуются в местах непрохождения бетонной смеси при заливке отдельных участков. При этом может оголяться арматура и нарушаться монолитность конструкции.

Для устранения дефекта с поверхности скалывается слой бетона до достижения пустотного образования. У места бетонирования устанавливается временный щит опалубки с оставленным в верхней части отверстием. Внутрь по трубке закачивается бетонная смесь со щебеночным наполнителем мелкой фракции не более 20 мм. Качество приготовления бетона и его уплотнение контролируется производителем работ и представителем технического надзора заказчика.

Видимые трещины на поверхности

Наиболее распространенными условиями для появления таких дефектных участков являются:

- нарушение требуемых соотношений компонентов при приготовлении бетона;

- превышение допустимых нагрузок на строительную конструкцию;

- активное воздействие коррозии на стальную арматуру;

- нарушение установленной технологии при выполнении укладки смеси.

Выбор способа заделки трещин зависит от их размеров по длине и ширине, направления и дальнейшего развития, а также некоторых других факторов. Наиболее эффективным методом считается очистка с последующим заполнением специальным расширяющимся ремонтным составом, который подают под давлением.

В заключение

Наличие дефектов в бетонных конструкциях не допускает продолжения выполнения работ и не может считаться нормальным для продолжения эксплуатации здания или сооружения. Непринятие мер по выявлению причин и устранению дефектов в большинстве случаев приводит к ухудшению ситуации и большим материальным затратам.

Свести возможность проявления недостатков к минимуму позволяет проведение своевременного технического надзора за выполнением строительных работ. Контроль над техническим состоянием конструкций существующих зданий и сооружений осуществляет смотритель, назначенный приказом по предприятию владельцу. Осмотр должен проводиться в соответствии с разработанной инструкцией не реже двух раз в год.

Источник: vremya-stroiki.net

Сорта древесины пиломатериалов: ГОСТ, определение, отличия

Сорт древесины — то, от чего зависят качества материала. Он определяется породой дерева, влажностью, размерами, деформацией при сушке, наличием неровностей и т. д.

Далее о том, сколько сортов древесины бывает. Чем различаются сорт ВС и сорт АВ, что это такое. Как их определить и для чего больше подойдет тот или иной тип.

Разные производители маркируют древесину по-своему. Где-то присутствуют и буквы, и номера. Где-то используются только числа или только буквы. Например, класс под номером 2 в буквенном значении может обозначаться как сорт АВ.

В целом, класс и другие особенности определяются ГОСТом 2695-83 для лиственных пород и ГОСТом 8486-86 — для хвойных. Буквенные маркировки регулируются промышленным стандартом DIN 68126 (Евросоюз). Это классы А, В и С.

Далее речь пойдет и о тех, и о других маркировках. Главное — ясно понимать, что у буквенных обозначений есть числовые эквиваленты. То есть какие-то буквы всегда равны определенным числам.

Также важно знать следующее: согласно ГОСТ 2140-81 все пиломатериалы (как лиственные, так и хвойные) подразделяются на пять сортов. У каждого из них есть собственное числовое обозначение. Именно на номерные маркировки удобнее всего ориентироваться.

- Отборный. Второе его название — «экстра». Требования к этому сырью в ГОСТе существенно ниже, чем в стандарте DIN 68126. В первом случае и материалов допустимы дефекты. Во втором — их быть не должно. Как правило, это гладкие и ровные материалы, на которых отсутствуют сучки и неровности. По DIN 68126 нет покоробленности. По ГОСТу покоробленность допускается в рамках 0,2-1%. Уровень влажности — примерно до 22%. Шершавость — до 1250 мкм. Допускаются торцевые трещины. Однако их должно быть меньше 10 и 16%. Отборный сорт оптимален для чистовой отделки. Подходит для ответственных конструкций. Стоимость высокая. Качество тоже.

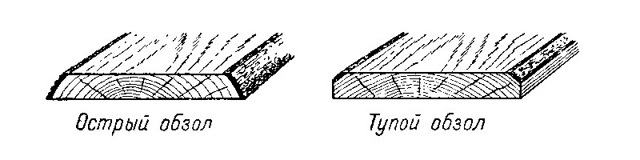

- Первый (1). Он же «прима». Материалы гладкие. Без гнили. Приемлемая степень покоробленности — в пределах 0,2-1%. Объем и количество торцевых трещин — максимум 25%. Не более одного сучка на всю площадь материала. Также допускается крен. Однако не больше 20% по пласти. Возможно присутствие грибковой окраски (до 10%). Допускается тупой обзол на пласти и кромках. Тупой обзол занимает до ⅙ длины. Максимальная влажность — 22%. На практике 1 сорт применяют как в отделке, так и в базовом строительстве. Без ограничений. Цена чуть выше средней. Качество высокое.

- Второй (2). Буквенные эквиваленты — «А» и «АВ». Допустимы мелкие внешние дефекты. Например, несколько небольших сучков. Обзол может присутствовать в больших объемах. Разрешены пятна, присутствие смолы и грибная окраска. Степень влажности — до 22%. Качество хорошее. Стоимость на среднем уровне. Обычно 2 сорт применяют в строительстве.

- Третий (3). Буквенные обозначения — «В» и «ВС». Возможно присутствие смоляных кармашков. Их может быть до четырех штук на метр. Допустима двойная сердцевина. Могут встречаться ядровые пятна, червоточины и односторонняя прорость. Ядровых пятен — не более 20%. Стандартами разрешены табачные и подгнившие сучки. Также бывают торцевые и пластевые трещины. Трещины могут быть сквозными и глубокими. Третий сорт применяют для временных построек. Подходит для поддонов, тары.

- Четвертый (4). Может обозначаться как «С» или «СС». Допустимо множество сучков по всей поверхности. Механические изъяны. Разрешается присутствие кромок, сколов, разных искривлений и т. д. Обзол присутствует в большом объеме. Данный сорт пригоден для черновых работ. Использование в строительстве зависит от количества и качества дефектов. Если дефекты незначительны, пиломатериал может использоваться для временных построек. Иногда применяется под распил. Однако в этом случае удаляют дефектные участки. Влажность стандартами не определяется. Шероховатость — до 1600 мкм. Качество низкое. Главное преимущество — невысокая стоимость.

Количество сортов зависит от типа пиломатериала. Так, клееный брус имеет только два сорта. Доски и брусья — пять. А бруски — четыре.

Таким образом, количество сортов — не совсем постоянная величина. Тем не менее, классификация выше практически универсальна. И подходит для оценки разных типов древесины. При выборе сорта можно ориентироваться по ней.

Сорт оценивают по худшей стороне материала. Иногда — по кромке.

Критерии, на которые обращают внимание:

- Количество сучков. Один из основных параметров. Чем меньше сучков, тем качественнее пиломатериал. У низкосортного сырья сучки могут быть выпавшими. Иногда — сросшимися. Обращают внимание на число сучков и присутствие гнили.

Таким образом, сорт древесины зависит от множества параметров. Каждый дефект влияет качество сырья. Каждый класс пиломатериала имеет допустимые и недопустимые изъяны.

Сорта обрезных пиломатериалов

С древних веков древесина считалась лучшим строительным материалом. Дерево хорошо поддается обработке. Пористая структура его способствует сохранению тепла и звукоизоляции.

Запасы древесины возобновляемые, на их восстановление требуется энергия солнца и время. В России сырьевая база составляет 80 млрд. м3. Развивается промышленность по глубокой переработке древесины в фанеру, целлюлозу.

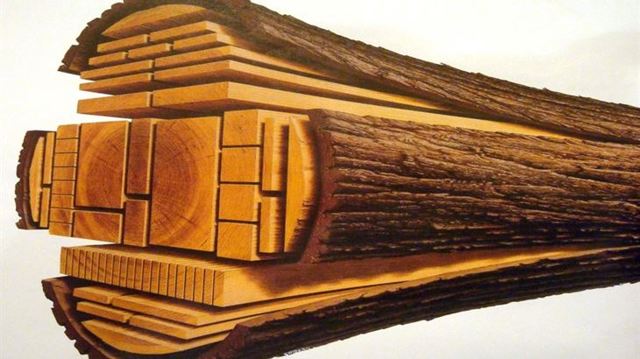

Лес-кругляк для дальнейшего использования в домостроении и мебельном производстве перерабатывают в пиломатериалы.

Общие сведения о пиломатериалах

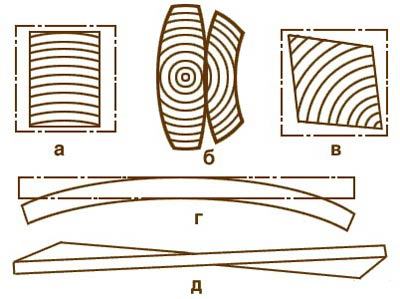

Мало свалить и вывезти дерево с лесосеки. Нужно разделать хлыст на отдельные выровненные по толщине кряжи, чтобы как можно полнее разделать его части. Необрезные доски получают, распиливая бревно вдоль и оставляя на досках острые обзолы с торцов – кромка повторяет расширяющийся силуэт среза.

Из каждого ствола можно получить вырезанную четырехгранную сердцевину и внешние фрагменты в виде 4 горбылей – неровных по ширине пластей с одной стороны и неокоренной цилиндрической поверхности с другой. Внутренний параллелепипед можно использовать как четырехгранный брус или распустить на доски – это обрезной пиломатериал.

Название фрагментов и их геометрические соотношения соответствуют ГОСТ 18288:

- пласть – широкая длинная поверхность, внутренняя и верхняя;

- кромка – внешняя граница двух пластей по длине;

- торец – расстояние между пластями по узкой части;

- доска – толщина до 100 мм, ширина больше чем двойная толщина;

- брус – толщиной и шириной больше 100 мм.

- брусок – толщиной до 100 мм шириной до 200 мм

Принято длину пиломатериалов указывать в метрах, толщину и ширину в мм.

Важно знать, каким типом распила получена доска. Применяются схемы выпила центральных, сердцевинных и боковых фрагментов. Лучшим материалом считают сердцевинный брус или доску для конструкций из центральной части. Для отделочных работ применяют боковые плахи, с ярким рисунком колец.

Классификация пиломатериалов

Все виды пиломатериалов делятся на категории по способу подготовки товара к реализации. Если древесина торцованная, она будет сложена в штабель с одинаковой длиной бревен. Срезы ровные, направленные перпендикулярно оси. Неторцованная древесина представлена стволами разной длины, с неровными спилами.

Калиброванный строительный материал представляет штабеля, прошедшие воздушную сушку до распила. Для лиственных пород норма влажности 20 %, для хвойных – 22 %. Одной из операций может быть антисептическая обработка.

Строганые бревна – ошкуренные для лучшей просушки, обструганные плоскостью или фрагментами. Конструкционными материалами называют твердые породы – дуб и лиственницу.

Исходя из толщины бревна, его распускают в соответствии разработанной карте раскроя, обеспечивая больший выход сортовой обрезной доски или бруса.

- двух-, трех, четырехкантный брус;

- обрезную доску чистую, с тупым или острым обзолом;

- брусок;

- обапол горбыльный и досчатый;

- шпалу обрезную.

Сортность обрезных сортаментов регламентируется соответствующими стандартами.

ГОСТы на обрезные пиломатериалы

Строение хвойного и лиственного дерева отличается. Стандарты с техническими условиями учитывают особенности древесины и место применения. Лиственные деревья невысокие, искривленные. Скелетные ветки расположены низко, а значит, трудно выбрать длинную пласть без дефектов. Ангарская сосна ровная как спичка, требования к пиломатериалу из сосны, березы или лиственницы отличаются.

Стандарты на обрезную доску:

- ГОСТ 2695-83 предписывает получать лиственные обрезные доски из кряжей мягких пород толщиной 19-100 мм и шириной 60-200 мм при номинальной сухости 20 %. Длина кряжа может быть от 0.5 до 6.5 м. Устанавливаются критерии определения сортности в зависимости от наличия дефектов.

- ГОСТ 8486-86 устанавливает нормы качества и сортность для сортаментов из хвойных пород. Регламентирована влажность. Сухими считают сортаменты с влажностью до 22 %.Но допускается применять более сырые и обработанные антисептиком по ГОСТ 10950 способом погружения.

- ГОСТ 36002-83 определяет требования к отгрузке импортного материала через северные порты. Сортаменты должны отвечать размерам по ГОСТ 24454-80.

- ГОСТ 9302 определяет требования к импортной древесине, направляемой через черноморский порт. Сортаменты с заданными параметрами называют нормале, соттомизура, морали, кортали и мандиери. Используется древесина ели, пихты и сосны.

В условное обозначение сортамента включено наименование пиломатериала, сорт, породный состав, габариты сечения и ГОСТ.

Пример маркировки: доска – 2 – дуб — 32х100 –ГОСТ2695.

Кроме того стандартом ГОСТ 3808.1-80 регламентирована атмосферная сушка, хранение сортаментов в стеллажах, Здесь же изложены требования к хранению материала на складе и у пользователя, способы вентилирования.

В ГОСТ 2140-81 перечисляются все виды пороков и их описание и измерение для определения сортности для правильной отбраковке при определении сортности. Это важно знать для определения сортности обрезных досок и бруса.

Наличие множества стандартов делает требования к качеству обрезного пиломатериала единым для продавцов из любого региона России.

Сортовое разнообразие обрезного бруса и доски

Покупатель на складе не пересчитывает количество сучков на каждой доске, наличие и размер трещин и других дефектов. Этим занимаются специально обученные люди, выполняя определение сортности каждой доски, бруса, бруска.

Сучки могут быть нескольких видов – здоровые, загнившие, частично сросшиеся или сквозные, их количество на досках ограничивается. В брусе недопустимы сквозные сучки.

ГОСТы на технические условия хвойной и лиственной древесины предусматривают распределение обрезных досок по пяти сортам в соответствии их описания в стандарте «Видимые пороки древесины»:

- дефекты в виде сучков, трещин, пороки строения ствола и волокон;

- гнили любого вида, нехарактерный окрас;

- дефекты обработки в виде обзолов, шероховатости;

- особенности строения древесины и наклон волокон.

- коробление.

Таблицы сортовых дефектов обрезного пиломатериала учитываются по стандартам ГОСТ214-81. Регламентируется показатель влажности.

Важно учитывать, установленная градация по длине доски 10 при длине до 2 м и 25 см для длины до 6.5 м позволяет при сортировке убрать дефектную часть доски, повысив ее сортность.

Стандартами предписано определять качество сортамента по количеству пороков на худшей пласти.

Сортовые признаки и как выбрать нужный сорт обрезного пиломатериала

В соответствии со стандартами обрезная доска и брусок делятся на 5 категорий: отборный, 1, 2, 3, 4 сорта. По влажности все хвойные сортаменты кроме 4 сорта должны быть не ниже 22, лиственных 20 %. По шероховатости сортаменты до 3 сорта должны укладываться в показатель 1250 мкм, а для 4 сорта допускается мохнатость до 1600 мкм.

Брус не имеет 4 сорта, так как его основное назначение выдерживать нагрузки. При наличии даже одного сквозного сучка брус бракуется.

Отборный сорт

Продукция экстра класса на внутреннем рынке почти не встречается. Ровная гладкая поверхность без сухих и гнилых сучков может иметь здоровые кромочные или ребровые до 2 штук на погонный метр. Возможны торцовые глубокие трещины до 10 %, поверхностные до 16 %. Гниль, тупой обзол или прогиб больше 1 % не допускается.

Доска из сердцевидной части лиственницы для пола называется «экстра». Здесь никакие дефекты не допускаются.

Требования едины для всех видов древесины. На экспорт отправляют дубовые, липовые доски соответствующие требованиям качества.

Сортность нанесена на одном из торцов в виде тире или индексом «0» на пласти.

Первый сорт

Иногда сортаменты называют сорт А. На поверхности здоровых сучков до 3 на погонный метр, 25 % неглубоких трещин, допускается поражения грибком на 10 % поверхности. Допустимо незначительное количество тупого обзола.

Имеющиеся дефекты не нарушают конструкционных свойств пиломатериала. Используют твердые сорта древесины для стропильных систем, балок, межэтажных перекрытий. Мягкие сорта подходят для облицовки помещения.

Маркировка сортамента – точка либо наклонная вертикальная полоска на торце, одна линия на плоскости.

Второй сорт

Доска сорта В имеет до 30 % неглубоких трещин, сучки, в том числе гнилые, смоляные кармашки. На пласти присутствует синяя гниль и плесень на площади до 20 %. Использовать ее можно для настила чернового пола или обшивки стен и перегородок под декоративную облицовку.

Каждая доска маркируется либо двумя точками, либо двумя полосками.

Третий сорт

Доски, пронизанные насквозь сквозными на 16 % и поверхностными трещинами, доходящими до половины длины и гнилыми сучками, смоляными кармашками выглядят непрезентабельно. Они могут быть покоробленными в поперечнике до 2 %, быть извилистыми, с острым обзолом.

Древесина потеряла конструкционные свойства, используется под опалубку, для навесов, и возведения съемных строительных лесов. Из нее пилят дощечки для ящиков, сбивают поддоны.

Стоит материал недорого, маркируется тремя точками на торце или тремя полосками.

Четвертый сорт

Доска никак не маркируется. Может использоваться древесина с повышенной влажностью, острым обзолом, большим количеством дефектов разных видов. Так как подобный материал не обладает должной несущей способностью, бруса сорта 4 не бывает. Доски стоят недорого и пригодны для создания временных укрытий, опалубки.

Как выбрать брус и обрезную доску

Отборный брус соответствует тем же требованиям к качеству что и обрезная доска. Применяется в судостроении и автомобилестроении.

Первосортный брус используют в мебельном производстве и в строительстве несущих стен. В брусе 2 сорта разрешается сучковатость не более 2 см в глубину. Сквозные трещины, расходящиеся до 1 мм, не должны распространяться на треть длины. Материал пригоден для возведения каркаса здания.

Для постройки фасада больше подходит брус естественной сушки до 22 % влажности, он меньше склонен к дальнейшему растрескиванию. Выбирают материал без признаков коробления или свивки, с наклоном слоев не более чем на 5 градусов.

Лучшие доски и брус получаются из центральной части ствола. Окрас пиломатериала должен быть однородным. Равномерное расстояние между годовыми кольцами с торцов признак, что дерево равномерной плотности не поведет и не разорвет.

Важно в строительстве использовать древесину зимней рубки – она плотнее и отимальная по влажности.

Отличие нормативов ГОСТа и ТУ для пиломатериалов : Сибирский ЛЕС

В каталогах компаний, которые занимаются производством, хранением и продажей пиломатериалов, предлагается продукция, выполненная из древесины по ГОСТ или доски ТУ. Что означают эти аббревиатуры? Их расшифровку многие знают, а вот фактическое значение, отличие доски по ГОСТ от пиломатериала по ТУ – загадка.

Поскольку долговечность используемых в строительстве и отделке пиломатериалов на прямую зависит от условий хранения, качества древесины, качества обработки и т п, разобраться в таком вопросе полезно всем. Тем более что регламент, который использовал производитель при обработке пиломатериалов, влияет и на цену. Причем привлекательная стоимость не всегда говорит о меньшей надежности пиломатериала.

Государственный стандарт и технические условия

ГОСТ и ТУ – это своды правил и требований, которым следует компания в практике производства и маркировки пиломатериалов и отделочных материалов.

ГОСТ – государственный стандарт, общий для всех, кто занимается пиломатериалами, а так же производством упаковочных материалов, деревянной продукции. С его помощью реализуется единый подход к оценке пиломатериалов, отделочных материалов и готовых изделий. Регламент допускает лишь незначительные отклонения (в пределах 2–3 мм по ширине доски, до 2 мм по толщине). Стандарт определяет:

- размер пиломатериала;

- влажность древесины;

- требуемый сорт, конфигурацию и другие параметры.

Технические условия – внутренний стандарт компании-производителя, допускающий отклонения от ГОСТ.

Применение ТУ обусловлено объективными экономическими показателями, которые могут быть связаны с возможностями производителя, вместительностью его транспорта, планировкой складов.

ТУ для древесины – отступление от правил ее обработки без значительной потери в качестве готовой продукции.

ГОСТ действует для всех и является обязательным. ТУ, по сути, это контролируемое исключения из правил выбора породы древесины по ГОСТ, ее влажности, обработки доски. ТУ часто допускает присутствие на заготовках дефектов, которые запрещает ГОСТ, но которые далеко не всегда сказываются на качестве пиломатериала.

Примеры ситуаций, когда компании выгоднее использовать внутренний регламент, и заказчик от этого только выигрывает:

- на производство поступает доска длиной 6,5 м, а ГОСТ требует использования 6-метровых заготовок (обрезать 50 см часто невыгодно и нецелесообразно – отступление от стандарта есть, а потери в качестве нет);

- при изготовлении тары нестандартного размера производитель тоже руководствуется ТУ, поскольку нарушает установленные характеристики (толщину, ширину доски, а иногда и выбор породы древесины);

- в процессе обработки древесины по ГОСТ технология сушки, например, была случайно нарушена (продавать такой пиломатериал, как и изделия из него, можно только с пометкой ТУ).

Чем доска I сорта отличается от II сорта по ГОСТ и ТУ

Древесина для паллет по ГОСТ и ТУ – это надежный материал, который в целом отвечает строгим требованиям и должен выдерживать соответствующие нагрузки. Другими словами, доска для деревянных паллет, выполненная по любому из регламентов, будет в целом отвечать одинаковым требованиям.

Первосортный пиломатериал

Так, если это доска из первого сорта древесины по ГОСТ, то она не имеет:

- участков гниения;

- неплотных сучков;

- червоточин;

- больших трещин (до 25% площади мелких трещин).

Влажность древесины по ГОСТ не должна превышать 22%. То же касается обрезной доски ТУ. Внутренние технические условия должны учитывать и обязательную чистую поверхность доски, и отсутствие у нее дефектов.

А вот ее размеры и допуски при формировании конструкции по ТУ и государственному стандарту могут отличаться, но не кардинально.

Второй сорт

Доска второго сорта и по Госстандарту, и по ТУ имеет следующие характеристики:

- влажность древесины до 22%;

- допустимо наличие до 2 червоточин на 1 квадрат площади настила;

- могут присутствовать участки поражений размером до 4 мм в поперечнике (гниль, грибок);

- цвет доски может быть неравномерным (небольшие потемнения, разнородности);

- возможно незначительное количество сучков;

- допускается наличие обзола – неровностей по бокам, которые могут наблюдаться по всей длине доски или на отдельных участках.

Практика эксплуатации деревянных поддонов из доски I и II сорта показывает, что разительной разницы между ними нет. Второй сорт де-факто мало уступает первому по качеству, но имеет менее привлекательный вид, а потому редко используется для финишной отделки или мебели. Зато оправдал свое применение в производстве деревянной тары.

Так в чем все-таки разница между материалом по ГОСТ и ТУ

Учитывая подход к разработке регламентов, на базе которых осуществляется выбор материала, можно констатировать три главных отличия ТУ от ГОСТ на древесину.

- Распространение. Госстандарт – это единый документ, который действует для всех участников отрасли. Тех. условия – внутренний свод правил и требований конкретной компании, по ним работает только она.

- Жесткая привязка к ГОСТ. Тех. условия допускают отклонения.

- Цена. Производитель, который отступает от общепринятого стандарта (даже если его продукция в итоге получается лучшего качества), вынужден уступать в стоимости. Очень редко при производстве изделий на заказ цена древесины ТУ выше, чем по стандарту. Чаще пиломатериалы, маркированные как ТУ, предлагаются на 30% дешевле.

На что стоит обратить внимание при выборе поддонов

Теперь каждый заказчик знает, что означает маркировка ГОСТ для древесины, а на что указывает ТУ. Осталось разобраться в мелочах:

- доска ТУ проверенного производителя – это материал, который не соответствует до деталей требованиям стандарта (короче, длиннее, если это брус, то отличаться может сечение);

- любой производитель должен предоставить клиенту точную подробную информацию о том, чем его продукция отличается от стандартизованных аналогов;

- в ряде случаев даже те небольшие отступления, которые заложены в технических условиях, могут влиять на практику эксплуатации паллет, потому выяснить о них нужно все.

Вам также может понравиться

Определение сорта пиломатериалов

Сорта древесины для пиломатериалов хвойных пород в Республике Беларусь установлены СТБ 1713-2007 «Пиломатериалы хвойных пород. Технические условия». Белорусский стандарт объединил ГОСТ 8486-86 «Пиломатериалы хвойных пород. Технические условия» и ГОСТ 24454-80 «Пиломатериалы хвойных пород.

Размеры», которые до сих пор действуют на территории Российской Федерации. Особых отличий по тексту нет, нормы ограничений по порокам, определяющим сортность древесины остались те же и устанавливаются ГОСТ 2140-88 «Видимые пороки древесины».

К хвойным породам относятся — сосна, ель, лиственница, пихта, кедр.

Согласно СТБ 1713 и ГОСТ 8486, доски и бруски хвойных пород разделяются на пять сортов (отборный сорт, 1-й сорт, 2-й сорт, 3-й сорт, 4-й сорт), а брус на четыре сорта (1,2,3,4).

Сортность древесины определяется на любом однометровом участке длины доски для каждой из сторон. Качество пиломатериалов определяется по худшей стороне.

Сучки менее половины от максимального размера допускаемых для данного сорта не учитываются. Размер сучка определяется между касательными параллельными продольной оси доски. В досках длиннее 3 метров допускается наличие одного сучка, предусмотренного нормами для более низкого сорта.

Пороки древесины, которые используются для определения сортности описаны в ГОСТ 2140-88 «Видимые пороки древесины»

ОПРЕДЕЛЕНИЕ СОРТА ПИЛОМАТЕРИАЛОВ

- допускаются несквозные сомкнутые длиной до 25%

- длины изделия

- допускаются несквозные сомкнутые длиной до 25%

- длины изделия

- допускаются несквозные сомкнутые длиной до 50%

- длины изделия

- допускаются сквозные не нарушающие целостность

- изделия

- допускаются на нелицевой стороне изделия длиной до 20% длины изделия при наличии

- опорной поверхности

- допускаются на нелицевой стороне изделия длиной до 30% длины изделия при наличии

- опорной поверхности

- допускаются на нелицевой стороне изделия длиной до 50% длины изделия при наличии

- опорной поверхности

- допускаются на нелицевой стороне изделия при наличии

- опорной поверхности

- допускается на нелицевой стороне изделия длиной до 30% длины

- изделия

- допускается на нелицевой стороне изделия длиной до 30% длины

- изделия

- допускается на нелицевой стороне изделия длиной до 30% длины

- изделия

- допускается на нелицевой стороне изделия при наличии

- опорной поверхности

- допускается на нелицевой стороне изделия при наличии

- опорной поверхности

- допускается на нелицевой стороне изделия при наличии

- опорной поверхности

- допускается на нелицевой стороне изделия при наличии опорной поверхности. Непрофрезировка боковых плоскостей изделия допускается

- не более 2 мм глубиной

Сортность пиломатериалов: правила определения

Многообразие пиломатериалов, представленных на современном рынке, делает непростым их выбор. Значимость любого стройматериала из дерева зависит от чистоты его основания.

Виды древесины регламентируются ГОСТами, в которых прописаны основные требования к ним. Ориентируясь на сорта древесины, можно выбрать оптимальный вариант досок хорошего качества и достойного внешнего вида.

С особой серьезностью надо выбирать сорт бруса, поскольку его стоимость в зависимости от сорта может отличаться в разы.

Общие сведения о пиломатериалах

Изделия разных видов, получаемые путем распила стволов деревьев принято называть пиломатериалом. В зависимости от породы дерева он может быть хвойным или лиственным. На изготовление хвойного материала идут сосновые, еловые и лиственничные бревна.

Самым востребованным материалом лиственных пород является березовый, дубовый и осиновый. В растущем дереве из-за климатических условий и ряда других причин возникают различные пороки.

Поэтому древесина, привезенного из леса дерева практически всегда имеет дефекты (трещины, сучки), снижающие качество.

В зависимости от количества различных дефектов (во внешнем виде и характеристиках) определяется сортность древесины. Помимо сырых стволов на пиломатериал распиливают и сухостой — засохшие, но стоящие на корне деревья. Строительный материал из сухостоя лучше всего подходит для постройки деревянных домов.

Справедливости ради, надо признать, что у всех стройматериалов есть достоинства и недостатки. Увы, не является исключением и брус из сухостоя плюсы, и минусы есть и у него. Основным минусом такого бруса считается дороговизна, так как его относят к классу элитных стройматериалов.

По этой причине многим застройщикам он не по карману.

Пиломатериалы ГОСТ 3808.1-80

Называется этот стандарт «Пиломатериалы хвойных пород. Атмосферная сушка и хранение». В нём говорится, что приобретённый пиломатериал естественной влажности перед укладкой на объекте нужно обработать антисептиком. ГОСТ 3808.1-80 описывает принципы атмосферной сушки и помогает правильно организовать складское пространство (в том числе конструкцию фундаментов и крыш).

Отдельное внимание разработчики уделили правилам формирования пакетов и штабелей, где указали:

- способы взаимного расположения пиломатериалов;

- величину необходимых зазоров для обеспечения вентиляции;

- тип, размеры, расположение и количество дистанционных прокладок.

Ознакомившись с положениями ГОСТ 3808.1-80, вам не составит труда самостоятельно досушить пиломатериалы. Вы сможете без потерь сохранить у себя на объекте приобретённую доску/брус или понять – правильно ли продавец обращается со своим товаром.

Регламент на хранение пиломатериала

Нормативные требования

К пиломатериалам, применяемым при строительстве домов, предъявляются достаточно жесткие требования. Они касаются не только отдельных характеристик (размеров, форм), но и количества дефектов, а также уровня влажности. Сортность древесины зависит от нескольких параметров, которые жестко регламентирует государственный стандарт, ГОСТ 2140-81 содержит подобное их описание.

При возведении дома используются лесоматериалы и пиломатериалы первого или второго сорта, изготовленные в соответствии с ГОСТом. Чаще всего это сорта древесины хвойных пород дерева, имеющих немало преимуществ.

К примеру, высокая прочность материалов имеет большое значение при возведении каркаса. Между тем мягкую древесину сосны легче обрабатывать, поскольку она очень податливая. Дерево лиственных пород используется по большей мере для изготовления мебели.

К примеру, твердые сорта древесины бука лучше всего подходят для венских стульев.

Как определяется качество пиломатериалов

Вопрос определения качества и категории пиломатериалов очень важный, поскольку от этого зависит прочность, устойчивость и срок службы изделий из дерева. Основными показателями являются сорта пиломатериалов: для древесины лиственных пород их четыре, а для хвойной — пять.

Для обозначения наилучшей сортности пиломатериалов используется буква «О», также может присутствовать маркировка в виде горизонтальной полосы. Другие сорта пиломатериалов маркируются соответствующей цифрой или несколькими полосками.

Важно: Качество древесины определяется всегда по худшей обрезанной стороне или кромке. На сорта пиломатериалов влияют как характеристики самой древесины, так и точность и аккуратность ее обработки.

Как правило, пиломатериалы 1 сорта применяются при возведении постоянных и временных конструкций, а также для чистовых отделочных работ и настила пола. Второсортная древесина достаточно прочная, но имеет визуальные дефекты, поэтому используется для черновых работ, например при строительстве каркасов, сооружении перекрытий и обрешеток.

Третий класс пиломатериалов подходит только для конструкций, которые не несут большой нагрузки и для которых применяются другие способы чистовой отделки. Древесина четвертого сорта, как правило, идет на производство тары.

Более того, для нее даже не существует нормирования по влажности, тогда как для «высоких» сортов пиломатериалов она не должна быть выше 22 %.

Подробнее о сортах сортаменте и сортименте древесины

Древесина, идущая на изготовление различных стройматериалов, классифицируется по сортности. Этот параметр зависит от характеристик дерева и качества его обработки.

Согласно ГОСТ 2140-81 пиломатериал по качеству древесины разделяют на четыре сорта. Классификация древесины по сортности предполагает цифровое обозначение от 1 до 4.

В зависимости от разновидностей и количества пороков различным изделиям присваивается определенный сорт.

Доска или брус 1 сорт должны отличаться чистотой поверхностей, имеющих минимальное количество изъянов. В материале, которому присвоен 2 сорт допускается незначительное число пороков, не портящих его внешнего вида. В третьесортных изделиях может присутствовать любой вид порока.

По европейскому стандарту

сортность пиломатериалам обозначается буквами А и В. На изделиях со знаком А не допускается червоточина, гниль, обзол и наличие сучков любого размера. Сортность В допускает присутствие на древесине в незначительном количестве всех видов пороков за исключением гнили.

Российские предприниматели, занятые производством пиломатериала нередко определяют сортность своей продукции по не писаным стандартам, отличающимся от общепринятых стандартов ГОСТ. К примеру, можно встретить стройматериалы таких сортов:

- Экстра. Эти материалы должны соответствовать требованиям, которые намного жестче, предъявляемых к продукции гостовского 1 сорта. В принципе они не должны иметь, ни каких пороков. Таким материал бывает очень редко, поэтому он достаточно дорогой.

- Прима. Он аналогичен 1 сорту по стандарту DIN.

- Сорт АВ. У этих материалов наличествуют признаки, которые являются сортоопределяющими для экстры и примы.

- Сорт С. На данных изделиях из древесины может присутствовать любой вид порока, не нарушающий их целостности.

Классификация и размеры разных видов пиломатериалов

Есть несколько подходов к классификации пиломатериалов, главный из которых исходит от двух параметров любого пиломатериала — ширины пласти и толщины кромки. От соотношения этих двух показателей и зависит тип пиломатериала.

- Пиломатериалы разделяют зависимо от характера обработки кромки на 2 типа:

- Обрезные

- имеют четыре попарно перпендикулярные плоскости (нижняя и верхняя пласть перпендикулярны боковым кромкам).

Доска и размеры доски или бруска измеряются рулеткой или другими приборами, перпендикулярно длине. При этом от торца (края) пиломатериала отступают не менее чем на 150 миллиметров. Все стандартные размеры обрезной доски указаны в ГОСТе.

Если доска строганная, а также шпунтованная доска измеряются исходя из характера ее обработки. Шпунтованная доска, например

пиломатериалы имеют только две параллельных друг другу плоскости — пласти. Кромки у них не обработаны могут неровность или кору. Толщину необрезных досок измеряют штангенциркулем, а ширину измеряют посередине длины без учета толщины коры.

ГОСТ 24454-80

Таблица, представленная в ГОСТе 24454-80, являет собой набор допустимых значений ширины для определенных стандартных размеров толщины. Каждый габарит указан в миллиметрах. ГОСТ стандартизирует размеры обрезных и необрезных пиломатериалов.

Толщина, согласно стандарту, может составлять от 16 до 250 миллиметров, а ширина — от 75 до 275 миллиметров. При этом для некоторых значений толщины отвечает определенное значение ширины.

А если пиломатериал с неким показателем толщины не может иметь соответствующей ширины, то в таблице на месте, где должен быть указан второй показатель, стоит прочерк.

При этом учитывается, что показатель ширины всегда больше толщины.

Таким образом доска обрезная с толщиной 16 или 19 миллиметров и шириной свыше 200 миллиметров не соответствует данному стандарту, и поэтому не указаны в нем, как и брусья 125 на 275 миллиметров.

Стандартной для большинства видов деревянных материалов считается длина 6 метра, но более тонкие обычно изготовляют покороче.

Кроме этого стандарт предусматривает что, зависимо от требований заказчика, изготовление отрезной доски или бруска может проводиться с отклонением от стандартных размеров. Также существуют особенные требования к материалам, предназначенным для использования в нефтяных вышках, грузовых автомобилях, мостовых и прочих сооружениях.

Виды пиломатериалов

Главный принцип классификации пиломатериалов — это их разделение на следующие виды:

- доски;

- брусы;

- вагонка и тонкие половые доски.

- особые.

- Доски

- , в том числе половые, определяют по длине (2100-6000 мм), ширине (64-140 мм) и толщине (21-40 мм).

- Бруски

(брусья, рейки) отличаются от досок соотношением толщины и ширины. Ширина бруска, как правило, если и превышает толщину, то не более, чем в 2 раза.

— это виды более тонкие от указанных в стандартах, которые могут иметь достаточно большую ширину и длину. Как правило, их используют для внешних работ или покрытие.Паркет , ламинированный пол и другие чаще делают с отклонением от стандарта для того, чтобы обеспечить достаточный запас прочности, но при этом не сильно поднять уровень пола.

чаще всего имеет комбинированный состав. Для пола часто используется

шпунтованная доска

, которая также имеет нестандартные размеры.

Обозначение

Обозначают пиломатериалы также согласно стандартам. Например, обозначение «Брус — 1 — сосна — 100 х 150 — ГОСТ 8486-86» соответствует сосновому бруску шириной 15 см и толщиной 10 см. Число 1 обозначает сорт.

Определяют четыре сорта древесины, которые используют для разных целей (I — для элементов строительных конструкций, окон, дверей и прочих, IV — для деревянной тары и мелких заготовок).

Влияние влажности и усушка

Влажность для I-III сортов древесины составляет 22%, а допустимые отклонения указаны в ГОСТе.

Влага является важным фактором влияния на размер и объем доски. Ее избыток может привести не только к увеличению веса пиломатериала или к его гниению, но также может повлиять на его расширение и увеличение толщины.

При недостатке влаги и в условиях усиленной гидроизоляции доски, брусья и деревянный пол могут также усохнуть. Это приводит к тому, что пиломатериалы становятся легче, проседают и так далее. Недостаток влаги может привести к растрескиванию пиломатериалов при хранении или уже после монтажа.

Поскольку нормальная влага обеспечивает дополнительную прочность, то при хранении, а также в ходе строительства следует обеспечить нормальные условия их эксплуатации, чтобы избежать отклонения от стандартных размеров расхождения деталей и повреждения деревянных конструкции.

Строительные работы требуют решения множества разнообразных вопросов, среди которых важнейшей задачей является выбор и приобретение пиломатериалов. Подсчитать, сколько погонных метров доски и бруса понадобится в процессе строительства, несложно.

Вот только цена деловой древесины указывается за 1 кубометр, а это нередко вызывает трудности у начинающих домашних мастеров.

Умение правильно выбрать и подсчитать количество обрезного или необрезного пиломатериала в кубе позволит сэкономить и избежать ситуации, когда после завершения строительных работ на участке остаётся груда неиспользованных досок.

Как выбрать нужный сорт

Прежде чем делать выбор сортности древесины необходимо определиться, для чего необходимы, изготовленные из нее изделия.

Но не стоит для строительства и отделки использовать только пиломатериал отборного класса, а там, где это возможно строить из второсортного или даже третьесортного материала.

Для каркаса дома, несущих элементов конструкции и стропильной системы, несомненно, большое значение имеет качество материала, поэтому в этом случае предпочтительнее использовать брус Экстра или Прима. Тогда как, в ограждающих конструкциях вполне подойдет доска обрезная.

Для межкомнатных перегородок, обрешетки крыши и чернового пола, а также для строительства временных сооружений можно использовать 2 сорт пиломатериала. Для конструктивных элементов, не предназначенных для восприятия больших нагрузок, подойдет третьесортный материал. Главное, чтобы на изделиях не было грибковых поражений и гнили.

Сортамент и сортимент

Строительные пиломатериалы изготавливают главным образом из древесины хвойных деревьев, таких как сосна, кедр, ель, лиственница и пихта. В ГОСТ 24454-80 описаны параметры, которым должны соответствовать характеристики пиломатериалов (сортамент), а также деление по функциональному признаку (сортимент).

В ГОСТ 24454-80 прописан сортамент пиломатериалов хвойных пород по геометрическим параметрам. Приведенная там таблица указывает номинальные их размеры. Данный стандарт не распространяется на ценные породы древесины. По требованию заказчика допускается изготовление изделий по индивидуальным размерам, которых нет в таблице.

Сортимент пиломатериалов, которые применяют для строительства, состоит из следующих изделий:

- доски обрезной и необрезной;

- горбыля;

- бруса;

- пластин;

- четвертин;

- бревен.

Детская кровать из дерева своими руками

Особенности госстандарта 8486-86

Стандарт разработан и внедрен в практику в 1986 году относительно пиломатериалов хвойных пород, предназначенных как для строительных и ремонтных работ на территории РФ, так и для экспортных поставок. Таким образом, параметры материалов на законодательном уровне регламентируются очень строго, контроль за соблюдением требований к эксплуатационным и внешним характеристикам максимален.

Стандарты прописаны для ценных и недорогих сортов древесины, таких как кедр, сосна, пихта, лиственница и кедр.

Существующий перечень на пиломатериалы ГОСТ 8486 86 включает:

- необрезные доски;

- обрезные доски;

- брусья;

- бруски.

Подробно термины и определения прописаны в отдельном ГОСТ 18288-87, который учитывает тип распиловки, вид сортировки, особенности внешнего вида материала: количество граней, наличие обзола, толщину, ширину, длину единицы готовой продукции и пропорциональное соотношение между данными показателями. В результате нормативного деления по допустимости пороков формируется таблица, включающая описание пяти сортов древесины: самый высокий класс – отборные пиломатериалы и сорта от 1-го до 4-го в порядке нарастания дефектных включений.

Общее представление о ГОСТ 8486 86 «Пиломатериалы хвойных пород» в части ограничения пороков, допустимых в готовых изделиях, дает следующая таблица:

| Пороки древесины | Нормы ограничения согласно сортаменту | |||

| Отборный | 1 сорт | 2 сорт | 3 сорт | 4 сорт |

| Сучки | Прописана допустимость количества шт. и размера | |||

| Трещины | Прописана сумма предельно допустимых размеров и их расположение | |||

| Пороки строения древесины | Указаны такие параметры, как наклон волокон, крень, кармашки, сердцевина, прорость, рак | |||

| Грибные поражения | Указаны допустимость/недопустимость гнили, пятен, плесени | |||

| Биологические поражения | Указана допустимость червоточин | |||

| Инородные включения, механические повреждения, в том числе в результате обработки | Регламентирована возможность включения в древесину посторонних металлических частиц (гвозди, проволока и пр.), обзола | |||

| Покоробленность | Регламентирована допустимость в долях длины, ширины от пиломатериала |

Точная характеристика пиломатериалов хвойных пород определяет технические требования к обрезной доске, брусу и прочим видам материалов и является основной для их сортировки согласно ГОСТ.

( 2 оценки, среднее 4.5 из 5 )

Источник: lesaegais.ru

Характерные дефекты и повреждения металлических конструкций

Основная деятельность компании ОАО «НОРЭ» – проведение экспертизы промышленной безопасности на опасных производственных объектах, в том числе экспертизы промышленной безопасности зданий и сооружений на опасных производственных объектах.

При проведении обследования объектов экспертизы специалисты ОАО «НОРЭ» уделяют повышенное внимание несущим конструкциям производственных зданий и сооружений. В этой статье рассматриваются наиболее характерные дефекты и повреждения металлических конструкций, выявленные при обследовании несущих строительных конструкций зданий и сооружений.

Металлические конструкции являются одними из самых распространенных видов строительных конструкций. Металлоконструкции подразделяются на стальные и из легких сплавов (например, алюминиевые). В современном строительстве получили распространение стальные конструкции, используемые в несущих каркасах промышленных зданий и сооружений, жилых и общественных зданий, в пролетных строениях мостов, эстакад, галерей, в каркасах доменных печей, газгольдерах, резервуарах, мачтах, башнях и др. Конструкции из алюминиевых сплавов наиболее широко применяются в качестве ограждающих элементов и в виде отделочных деталей зданий.

Основные достоинства металлических конструкций:

- высокая несущая способность – возможность воспринимать значительные нагрузки при относительно небольших сечениях благодаря значительной прочности металла;

- высокая надежность, так как конструкции могут быть рассчитаны достаточно точно;

- легкость и транспортабельность. Металлические конструкции по сравнению с конструкциями из камня, железобетона и дерева много легче. Они почти в 4 раза легче железобетонных и часто легче деревянных (при использовании под действием одинаковых нагрузок). А поскольку металлические конструкции наиболее легкие, они и наиболее транспортабельны и легко монтируемы;

- сплошность материала и соединений, что позволяет производить водои газонепроницаемые конструкции;

- индустриальность, достигаемая изготовлением конструкций на специализированных заводах.

Металлические конструкции удобны в эксплуатации, так как легко могут быть усилены при увеличении нагрузки. Они наиболее полно используются при реконструкциях и легко ремонтируются.

К недостаткам металлических конструкций относится низкие коррозионная стойкость и огнестойкость. Эти недостатки иногда требуют применения специальных коррозионно-стойких сталей и специальных защитных покрытий, предохраняющих их от коррозии и относительно высоких (более 400°С) температур.

Качество изготовления и монтажа стальных конструкций; а также правила их технической эксплуатации регламентируются СП-СНиП, ГОСТ и отраслевыми документами. Однако в результате несовершенства норм и ошибок проектирования, низкого качества работ по изготовлению и монтажу конструкций, нарушений правил технической эксплуатации в конструкциях появляются отклонения от проектных размеров, формы и качества сверх допускаемых пределов. В соответствии с СП 13102–2003 «Правила обследования несущих строительных конструкций зданий и сооружений» дефекты – это отдельные несоответствия конструкций какому-либо параметру, установленному проектом или нормативным документом (СНиП, ГОСТ, ТУ, СН и др.), полученные конструкцией на стадии изготовления и монтажа, а повреждения – это неисправности, полученные конструкцией при изготовлении, транспортировании, монтаже и эксплуатации.

Очагами развития повреждений часто являются дефекты изготовления и монтажа. Дефекты характеризуют начальное состояние конструкций. Повреждения возникают и развиваются во времени и зависят от срока эксплуатации и интенсивности воздействий. В зависимости от вызывающих их воздействий они могут быть разделены на следующие:

- силовые (механические) – разрывы, трещины, потеря устойчивости, искривления и местные погибы, расстройство соединений, абразивный износ и т.п.;

- температурные – коробление и разрушение элементов при высоких температурах, хрупкие трещины при отрицательных температурах, повреждения защитных покрытий при нагреве;

- химические и электрохимические – коррозия металла и разрушение защитных покрытий.

Повреждения от силовых воздействий возникают в результате несоответствия расчетных предпосылок действительным условиям работы конструкций и обусловлены следующими факторами:

- ошибками проектирования, связанными с неправильным определением нагрузок и внутренних усилий и подбором сечения элементов и узлов;

- отличием фактического напряженного состояния от расчетного вследствие неизбежного упрощения и идеализации расчетной схемы конструкции, ее элементов, узлов и действующих нагрузок, а также недостаточной изученности действительной работы конструкций и характера воздействий;

- пониженными прочностными характеристиками основного и наплавленного металла, дефектами, приводящими к концентрации напряжений и способствующими усталостному и хрупкому разрушению;

- произвольным изменением сечений элементов, размеров сварных швов, числа заклепок и болтов при изготовлении и монтаже по сравнению с проектными решениями;

- недопустимой перегрузкой конструкций при эксплуатации;

- нарушениями при монтаже и эксплуатации взаимного расположения конструкций (смещение прогонов, эксцентриситет и перепады в стыках подкрановых рельсов и т.п.), что приводит к появлению дополнительных, не учитываемых расчетом, нагрузок и динамических воздействий;

- нарушениями правил технической эксплуатации: ударами транспортируемых грузов, использованием конструкций для подвески блоков и опирания домкратов, подъема и перемещения грузов при ремонтах без соответствующего расчета и необходимого усиления, вырезкой отверстий в элементах конструкций для пропуска коммуникаций, удалением связевых элементов и т.п.

Нередко повреждения от силовых воздействий связаны с неудачным конструктивным решением узлов.

Для конструкций, подвергающихся действию подвижных динамических нагрузок, – подкрановых балок (особенно при кранах тяжелого и весьма тяжелого режимов работы) характерны усталостные повреждения, которые проявляются в виде трещин в основном металле, сварных швах и околошовной зоне и в расстройстве болтовых и заклепочных соединений.

Значительные повреждения металлических конструкций возникают при нарушении правил технической эксплуатации зданий и сооружений.

Повреждениям от температурных воздействий в наибольшей степени подвержены элементы, расположенные вблизи источников тепловыделения. В горячих цехах при изменении температуры появляются значительные температурные перемещения, приводящие к отклонению конструкций от проектного положения. При наличии связей, которые препятствуют свободным перемещениям, в элементах конструкций возникают дополнительные напряжения, имеющие циклический характер. При определенных условиях эти напряжения могут привести к искривлению элементов или появлению трещин. При нагреве стальных конструкций до температуры 100°С разрушается защитное покрытие, при 300…400°С происходит коробление элементов, особенно тонкостенных.

Нарушения правил эксплуатации оборудования и возникновение аварийных ситуаций могут привести к проливам расплавленного металла, короблению и пережогу элементов перекрытий и нижних частей колонн.

Повреждения от действия низких температур возникают, как правило, в открытых сооружениях и неотапливаемых зданиях. К таким повреждениям относятся хрупкие трещины в местах концентрации напряжений (сварные швы, резкие изменения сечения, фасонки ферм и т.п.). Особенно подвержены хрупким разрушениям конструкции, выполненные из кипящих сталей.

Повреждения от действия агрессивных сред проявляются в виде разрушения защитных покрытий и коррозии металла. Интенсивность коррозионных повреждений, измеряемая скоростью (мм в год) проникания коррозии по толщине элемента и относительной площадью участков, пораженных коррозией, зависит от степени агрессивности эксплуатационной среды, материала конструкций (марки стали), конструктивной формы элементов, системы и качества нанесения антикоррозионной защиты, а также от соблюдения правил технической эксплуатации (своевременная ликвидация протечек кровли, трубопроводов, контроль герметичности оборудования и т.д.). Дефекты и повреждения антикоррозионной защиты проявляются в виде шелушения, отслаивания, пор, трещин и других нарушений защитных свойств.

Повреждения металла возникают вследствие химической и электрохимической коррозии. Для стальных конструкций производственных зданий характерна электрохимическая коррозия. Коррозионные повреждения металла разделяются на общие равномерные или неравномерные по площади поверхности и местные в виде отдельных питингов, язв, сквозных поражений. Местные коррозионные поражения возникают при локальных воздействиях, например, при протечках кровли, нарушении герметичности трубопроводов и т.д. Если общая поверхностная коррозия приводит к уменьшению площади поперечного сечения элементов и повышению уровня напряжений, то местная коррозия не только ослабляет сечение, но и повышает концентрацию напряжений, что может привести к хрупкому разрушению конструкций.

Наиболее характерными дефектами и повреждениями металлоконструкций являются:

- ослабление поперечного сечения или отсутствие элемента (вырез элемента или части сечения, отсутствие элемента, предусмотренного проектом, уменьшение сечения по сравнению с проектом в результате замены при изготовлении, монтаже или эксплуатации);

- деформации отдельных элементов или конструкций в целом в виде погнутостей, прогибов, искривлений;

- отклонение или смещение конструкций относительно проектного положения;

- непроектное размещение элементов конструкций;

- трещины в основном металле, в сварном шве и околошовной зоне;

- дефекты сварных швов: неполномерность швов, пороки сварки, отсутствие швов;

- дефекты болтовых и заклепочных соединений, такие, как трещиноватость, неполномерность головок, перекос стержня, неплотность пакета, ослабление или отсутствие болтов или заклепок и т.д.;

- наличие в конструкциях концентраторов напряжений;

- взаимное смещение конструкций (расцентровка элементов, внеузловое опирание и т.д.);

- механические или температурные повреждения металла;

- разрушение антикоррозионных защитных покрытий и коррозионные повреждения металла и соединений;

- неграмотно выполненное усиление конструкций;

- деформации в элементах конструкций вследствие неравномерных осадок;

- непроектное приложение нагрузок на элементы конструкций в процессе эксплуатации (подвеска технологического оборудования, подвески, допущенные при выполнении ремонтных работ и т.п.).

Рассмотрим наиболее часто встречающиеся дефекты и повреждения в основных несущих металлоконструкциях производственных зданий.

Колонны

Колонны производственных зданий работают в более благоприятных условиях, чем другие элементы каркаса.

Расчет колонн выполняется на совместное действие большого числа нагрузок, поэтому расчетные усилия в колоннах значительны, и сечения их относительно велики. В нормальных условиях эксплуатации усилия в колоннах значительно меньше расчетных, так как одновременное воздействие большого числа нагрузок маловероятно и за весь период эксплуатации конструкций такого воздействия может даже и не быть. Мощные сечения колонн при невысоких рабочих напряжениях обладают большими запасами несущей способности, а также лучше сопротивляются механическим воздействиям и имеют высокую стойкость против коррозии.

Преимущественная работа колонн на сжатие и слабое воздействие динамических и вибрационных нагрузок не приводят к усталостным повреждениям стержня колонн, так как эти нагрузки прикладываются к колонне не непосредственно, а через другие конструкции, поэтому не создается предпосылок для возникновения хрупких разрушений. Даже при большом сроке эксплуатации ступенчатые колонны, наиболее широко применяемые в промышленных зданиях, и при наличии повреждений не теряют своей несущей способности, и случаев их разрушений не зафиксировано.

Дефекты изготовления (искривления и погибы отдельных элементов, дефекты сварных швов), как правило, незначительны и мало влияют на несущую способность колонн. Более существенны дефекты монтажа, основными из которых являются отклонения от проектного положения (смещение в плане, отклонение от вертикали), искривления колонн и слабая затяжка анкерных болтов. Эти дефекты изменяют расчетную схему колонн, вызывают дополнительные моменты вследствие эксцентричного приложения нагрузок от подкрановых балок и элементов покрытия и могут привести к преждевременной потере устойчивости. Кроме того, отклонение колонн от проектного положения ухудшает работу элементов стенового ограждения и нарушает геометрию подкрановых путей, что может мешать их нормальной эксплуатации.

Повреждения колонн при эксплуатации связаны в основном с нарушениями правил технической эксплуатации (рис.1). В зонах проездов, складирования, работы кранов колонны часто подвергаются ударам транспортируемыми грузами, магнитными шайбами, грейферами и получают искривления и местные погибы. Особенно повреждаются гибкие элементы решетки и полки подкрановых ветвей.

В стенках колонн устраиваются вырезы для пропуска коммуникаций без усиления ослабленных сечений. При опирании подкрановых балок на консоли колонн отмечались случаи обрыва консолей, вызванные усталостным разрушением швов их крепления. Недопустимо отношение к связям как к второстепенным элементам. Удаление и вырезка связей для пропуска коммуникаций приводит к изменению расчетной схемы зданий и сооружений, снижению пространственной жесткости, перераспределению усилий и может способствовать преждевременному выходу конструкций из строя.

Трещины в основном металле и в сварных швах стержня колонны наблюдаются редко. В отдельных случаях зафиксированы трещины в местах прикрепления подкрановых и тормозных балок в зданиях с кранами особо тяжелого режима работы.

Эти повреждения вызваны жестким креплением подкрановых конструкций к колоннам, появлением в местах креплений знакопеременного цикла напряжений и, как следствие, развитием усталостных трещин.

В зданиях, построенных на просадочных грунтах, наблюдаются значительные осадки и повороты фундаментов, что нарушает положение подкрановых путей и конструкций покрытия и может вызвать повреждение узлов их крепления.

В горячих цехах металлургических заводов колонны зданий и рабочих площадок подвергаются значительным температурным воздействиям. В результате разрушаются узлы крепления вертикальных связей; в элементах связей появляются трещины. Особенно значительные повреждения (искривления, деформация сечения, пережог) возникают при соприкосновении колонн с горячим металлом и шлаком.

Характерные повреждения колонн – отклонения от проектного положения как в плоскости, так и из плоскости рам. Учитывая большие запасы прочности в колоннах и не учитываемые расчетом связи, эти отклонения для несущей способности конструкций не представляют существенной опасности, однако они приводят к повреждениям элементов стенового ограждения, расстройству узлов сопряжения примыкающих конструкций, нарушению проектного положения подкрановых путей и тем затрудняют нормальную эксплуатацию здания.

Общие коррозионные поражения сплошных колонн и ветвей сквозных колонн сравнительно невелики вследствие большой мощности сечения, открытых профилей и вертикального расположения элементов, исключающего отложение пыли. В худших условиях находятся элементы решетки, ребра жесткости и диафрагмы из-за относительной тонкостенности сечения и возможности скопления пыли на горизонтальных поверхностях, что при увлажнении интенсифицирует коррозию.

Значительной местной коррозии подвергаются отдельные узлы и части колонн, особенно в случае соприкосновения их с грунтом, мусором, вблизи внутренних водостоков с неисправной гидроизоляцией, в местах возможных протечек технических жидкостей и т.д. К таким узлам относятся оголовки колонн, узлы опирания подкрановых балок и особенно базы колонн и узлы крепления вертикальных связей, расположенные ниже отметки пола и необетонированные. Периодическое увлажнение и воздействие агрессивных жидкостей в короткие сроки может привести к сквозному коррозионному поражению конструкций. Еще более значительно подвержены общим поражениям коррозией колонны наружных сооружений – открытых крановых и технологических эстакад, вследствие того, что выполнены они чаще всего сквозными из тонкостенных элементов, малой мощности сечений.

Подкрановые балки

Подкрановые конструкции промышленного здания включают подкрановые балки, тормозные балки или фермы, узлы креплений балок и тормозных ферм к колоннам, крановый рельс с креплениями и упоры. Подкрановые конструкции работают в наиболее сложных условиях, значительно отличающихся от работы обычных балок и уже через 2…3 года после начала эксплуатации в зданиях с кранами «особого» режима работы в подкрановых балках появляются первые повреждения: расстраиваются узлы крепления подкрановых и тормозных балок к колоннам, появляются усталостные трещины в сварных швах и в стенке около верхнего пояса балок, в клепаных балках ослабляются заклепки верхнего пояса и появляются трещины в уголках. Со временем эти повреждения развиваются и препятствуют нормальной работе кранов.

Основными факторами, способствующими развитию повреждений и снижающими долговечность подкрановых конструкций, являются интенсивность работы мостовых кранов и срок эксплуатации.

Наиболее значительно повреждаются подкрановые конструкции в цехах с кранами тяжелого и весьма тяжелого режима работы, особенно с жесткими грузозахватными механизмами. В зданиях же с кранами среднего и легкого режима работы повреждения встречаются значительно реже.

Основные факторы, способствующие появлению повреждений подкрановых конструкций:

- действие сосредоточенных подвижных нагрузок, достигающих 800 кН и носящих динамический характер;

- переменный и знакопеременный многократно повторяющийся цикл напряжений, вызывающий усталость металла;

- сложный характер напряженного состояния; жесткость узлов крепления подкрановых конструкций к колоннам и несоответствие их фактической работы принимаемой расчетной схеме;

- наличие дополнительных факторов, усложняющих работу конструкций, таких, как эксцентриситет приложения нагрузки, неравномерность давлений на колесах крана, неровности контактной поверхности рельса и пояса балки, сварочные напряжения и т.д.

Интенсивному развитию повреждений способствуют также дефекты и повреждения сварных швов и другие несовершенства изготовления и монтажа.

Одной из причин повреждения подкрановых конструкций является низкое качество сварных соединений.

Поясные швы, выполняемые автоматом, в нарушение требований норм на изготовление конструкций часто не доводятся до торцов балок на 150…400 мм и завариваются полуавтоматической или ручной сваркой. Низкое качество швов, выполненных вручную или полуавтоматом, создает дополнительную концентрацию напряжений.

Глубина проплавления швов, даже выполненных автоматом, часто не превышает половины высоты шва, и по линии сопряжения стенки и пояса возникает непровар. Стыки поясов выполняются без выводных планок и имеют кратеры. Все эти дефекты уменьшают предел выносливости соединения и вызывают зарождение усталостных трещин. Монтаж подкрановых конструкций нередко выполняется с отклонениями от проектного положения, рельсы укладываются с эксцентриситетом, что вызывает дополнительные не учитываемые при расчете воздействия.

В швах крепления тормозных конструкций к балкам также встречается много дефектов и повреждений. Часто эти соединения выполняются прерывистыми швами, отсутствует подварка и т.д.

Наиболее характерными повреждениями сварных подкрановых балок являются: трещины в верхнем поясном шве и в стенке в околошовной зоне, трещины в швах крепления ребер жесткости к верхнему поясу, трещины в стенке под короткими ребрами жесткости, поперечные трещины в верхнем поясе, местные погибы верхнего пояса и ребер жесткости.

В балках с ребрами, имеющими вырез, трещины в стенке развиваются от конца выреза. Все трещины носят ярко выраженный усталостный характер и возникают под действием многократно повторяющейся местной нагрузки.

Трещины в нижнем поясе подкрановых балок встречаются крайне редко и возможны лишь при наличии существенных дефектов (например, непровары, кратеры, глубокие подрезы в стыках швов).

Местные прогибы верхнего пояса балок возникают от эксцентричного приложения местной нагрузки и поворота пояса. Иногда погибы пояса являются следствием потери местной устойчивости. Кроме того, при ремонте кранов на верхние пояса балок опирают домкраты для подъема крана, что также может вызвать местные повреждения.

Отсутствие остаточных сварочных напряжений, меньшая концентрация напряжений, утолщение верхней части стенки полками поясных уголков, податливость заклепочных соединений облегчают условия работы клепаных балок и делают их более долговечными. Повреждения в них возникают значительно позже, чем в сварных балках.

Рис. 1. Разрыв полки стальной колонны каркаса здания вследствие механических повреждений

Основные виды повреждений клепаных балок: ослабление и разрушение заклепок верхнего пояса, продольные и поперечные трещины в верхних поясных уголках, местные погибы верхнего пояса. Повреждений в нижнем поясе, как и в сварных балках, практически не наблюдается.

В наиболее сложных условиях работают элементы решетчатых подкрановых балок, которые широко применялись в 50-х годах ХХ века в зданиях с тяжелым режимом работы. Наличие острых концентраторов напряжений в узлах, знакопеременный цикл напряжений в верхнем поясе приводят к ускоренному развитию повреждений усталостного характера. Трещины возникают в продольных швах верхнего пояса (аналогично сварным балкам) и в фасонках. Наблюдались случаи разрыва раскосов.

Основными причинами повреждений тормозных конструкций являются несоответствие действительной работы тормозных конструкций принимаемой расчетной схеме и появление дополнительных не учитываемых при проектировании усилий.

Совместная работа тормозной конструкции и подкрановой балки приводит к их косому изгибу с кручением и значительному увеличению касательных напряжений по сравнению с вычисленными по принятой методике расчета по расчлененным плоским схемам. Трещины в швах сопряжения тормозных конструкций и балок появляются чаще у опор, в местах вырезов для пропуска крючьев крепления рельса и у смотровых люков.

Неудовлетворительное качество приварки тормозных листов, отсутствие подварки, прерывистые швы способствует раннему появлению трещин. Часть повреждений тормозных конструкций связаны с грубыми нарушениями правил технической эксплуатации: складированием на тормозных площадках тяжелых грузов, вырезкой отверстий и отдельных элементов тормозных ферм и т.д.

Много повреждений возникает в узлах крепления подкрановых конструкций к колоннам. Это трещины и ослабление болтовых соединений в местах крепления тормозных конструкций и балок, повреждения элементов крепления, ослабление болтов взаимного соединения балок (рис. 2). Особенно часто повреждаются узлы разрезных балок с жесткими элементами (диафрагмами, горизонтальными накладками), препятствующими повороту и продольному перемещению опорных сечений балок. В немалой степени повреждения подкрановых конструкций зависят от состояния крановых путей: нарушение геометрии путей в плане и по вертикали вызывает дополнительные усилия, смещение рельса с оси балки способствует возникновению крутящего момента, неровности пути и повреждения стыков рельса увеличивают динамический характер нагрузки.

Рис. 2. Наличие зазора до 20 мм между опорными ребрами подкрановых балок

Повреждения подкрановых конструкций общей поверхностной коррозией незначительны благодаря мощности сечений и открытому, хорошо обдуваемому профилю. При обследованиях старых цехов иногда наблюдались отдельные очаги повышенной местной коррозии у опорных узлов, в местах крепления к балке тормозного листа, особенно при наличии в таких местах производственной пыли и атмосферной влаги. Это относится чаще всего к подкрановым балкам крайних рядов при плохом состоянии бокового остекления.

Из других повреждений балок путей следует отметить остаточные прогибы, которые возникают при подъеме грузов, превышающих грузоподъемность крана, отгибы полок балок, трещины и расстройство болтовых соединений в узлах крепления балок к вышележащим конструкциям.

Повреждения крановых упоров заключаются в ослаблении креплений, остаточных деформациях, а при сильных ударах – и в разрушении. Остановка крана при подходе к упору должна обеспечиваться концевыми выключателями и системой блокирования, обеспечивающими торможение.

Наиболее характерные повреждения крановых рельсов – износ верхних и боковых граней головки, повреждения рельсов в местах стыков и трещины в шейке рельса, что зависит от непараллельности путей и от перекоса колес крана. Необходимо подчеркнуть, что повреждения крановых рельсов и их креплений сильно сказываются на работе подкрановых конструкций и ускоряют появление в них повреждений.

Конструкции покрытия

К конструкциям покрытия относятся стропильные и подстропильные фермы, прогоны, фонари, горизонтальные связи и распорки. Основным типом стропильных конструкций эксплуатируемых промышленных зданий являются фермы с элементами из парных уголков. Наличие тонкостенных гибких стержней, сложная конфигурация сечений, повышенная концентрация напряжений в узлах делает эти конструкции весьма чувствительными к общим и местным перегрузкам, механическим, температурным и коррозионным воздействиям.

Важным фактором, определяющим состояние ферм, является качество их изготовления и монтажа. Существенно снижают надежность и долговечность стропильных ферм дефекты изготовления и монтажа. К ним относятся начальные искривления стержней ферм (до 15% элементов ферм уже на стадии изготовления имеют искривления, превышающие допустимые по нормам – основными причинами искривления элементов ферм являются недостаточная правка проката и влияние сварки при несимметричном наложении швов), дефекты сварных соединений (неполномерность швов, подрезы, незаваренные кратеры), расцентровка узлов и внеузловая передача нагрузки из-за смещения прогонов.

При изготовлении ферм нарушаются требования норм по ограничению минимального расстояния между торцами элементов решетки и поясами (40…50 мм). Это ухудшает условия работы фасонок и способствует появлению в них трещин. Пропуск соединительных прокладок в сжатых элементах ферм может привести к преждевременной потере ими устойчивости.

Много дефектов наблюдается в опорных узлах ферм.

Торцы опорных фланцев не имеют пристрожки, неплотно опираются на опорные столики, имеют перекосы; отсутствуют болты сопряжения фермы с колоннами и т.п.

При транспортировании и монтаже число поврежденных стержней и искривления возрастают. В процессе эксплуатации наблюдается дальнейший рост числа поврежденных элементов (более чем в два раза) и размеров искривлений. Преобладающими становятся искривления элементов из плоскости ферм (рис. 3).

Рис. 3. Сжатая стойка фермы дефор- мирована до 50 мм из плоскости фермы

Кроме общих искривлений, частым повреждением элементов ферм являются местные погибы, возникающие при ударных воздействиях и креплении тросов для подвески грузов. Если в растянутых элементах эти повреждения не представляют существенной опасности, то в сжатых они могут привести к преждевременной потере устойчивости и, таким образом, снижают надежность конструкций.

Искривления нижних поясов ферм направлены из плоскости ферм, т.е. в направлении наибольшей гибкости. Помимо начальных искривлений при монтаже конструкций, причинами этого вида повреждений могут быть нагрев конструкций в горячих цехах и вызванные этим сжимающие усилия, а также горизонтальные усилия, возникающие из-за рамного момента, при частичном защемлении фермы на опоре. Появление этих дополнительных усилий связано с несоответствием конструктивной схемы расчетной, принятой при проектировании. Нередко повреждение нижних поясов вызвано такими грубыми нарушениями правил технической эксплуатации, как подвеска блоков для подъема грузов при ремонте и монтаже оборудования, внеузловое крепление трубопроводов, устройство площадок и проходных галерей и т.п. на элементах решетки ферм (решетка ферм работает на восприятие поперечной силы и выполняет функции стенки сплошной балки).

Из других дефектов монтажа следует отметить пропуск накладок и некачественное выполнение сварных швов в монтажных узлах, отклонение ферм от вертикальной плоскости, смещение узлов ферм относительно осей колонн, внеузловое опирание прогонов и плит. Наиболее серьезны дефекты монтажных узлов.

Смещение опорных узлов ферм относительно колонны, не оказывая влияния на работу ферм, приводит к появлению в колоннах дополнительных моментов, что должно быть учтено при расчете. Внеузловое опирание прогонов и плит вызывает изгиб поясов, в то же время, если точка приложения нагрузки не выходит за пределы фасонок, то дополнительные напряжения в поясах невелики и практически не снижают несущую способность ферм.

При креплении ферм к колоннам сбоку частыми дефектами монтажа являются такие, как перекос опорной поверхности фланца фермы и внецентренная передача нагрузки на опорный столик; зазор между фланцем и опорным столиком и «зависание» фермы на монтажных болтах; зазор между фланцем и колонной и малая площадь опирания фланца на опорный столик. Все эти дефекты искажают принятую при расчете схему работы опорного узла и приводят к перенапряжению его элементов. Особенно опасно отсутствие опорного столика и передача опорного давления фермы на колонну через нерасчетные монтажные болты.

Основными видами повреждений ферм, возникающих при эксплуатации, являются искривления и местные погибы элементов. Как и при изготовлении чаще повреждаются средние гибкие элементы решетки и большинство искривлений направлено из плоскости ферм. Среди причин, вызывающих искривления и местные погибы элементов при эксплуатации, следует выделить следующие:

- начальные несовершенства (искривления и местные погибы), возникающие при изготовлении и монтаже;

- нарушение правил технической эксплуатации (использование ферм для подвески блоков при ремонте оборудования, крепление коммуникации между узлами и т.д.);

- несоответствие фактической расчетной схемы принятой при проектировании (ужесточение опорных узлов ферм при шарнирной расчетной схеме, внеузловое опирание прогонов и плит, пропуск связей, закрепляющих сжатые пояса из плоскости ферм, и т.д.);

- перегрузка ферм;

- температурные воздействия в горячих цехах.

При работе ферм под нагрузкой начальные искривления сжатых элементов увеличиваются, а растянутых — уменьшаются, однако полного их исправления не происходит. Поэтому, если при обследовании выявлено, что количество искривленных сжатых и растянутых элементов приблизительно одинаково, то основной причиной их повреждений следует считать низкое качество изготовления и монтажа.

При подвеске блоков и креплении коммуникаций общие искривления часто сопровождаются местными погибами, а на элементах остаются следы крепления тросов.

Такие повреждения чаще встречаются в поясах ферм.