Газоблоками называют изготовленный в заводских условиях и имеющий прямоугольное сечение штучный материал для кладки стен, простенков, ограждающих конструкций. Стандартные размеры газоблока, представленные на рынке, позволяют сделать выбор для возведения конкретного объекта с минимальным количеством непроизводительных отходов.

Материалом изготовления служит модификация ячеистого бетона – газобетон, который характеризуется такими показателями:

используемые в производстве базовые компоненты – цемент, песок, вода, алюминиевый порошок, опционально – известь либо двуводный гипс. Пропорциональный состав и количество ингредиентов — know-how каждого производителя, определяемые заданными параметрами плотности и прочности;

технология производства – естественная либо автоклавная гидратация – влияет на технические характеристики конечного продукта;

при равной плотности и размерах газобетона для строительства автоклавный материал обладает большей в 2-3 раза прочностью.

Проект дома эконом класса «Бавария» из газосиликатного блока с удачной планировкой 2023 года

От сочетания производных компонентов и технологии изготовления зависят свойства материала, которые должны быть учтены при выборе размера блоков газобетона для стен дома или иных сооружений:

плотность – по ГОСТ 25485-89 она бывает конструкционной (от 500 кг/м³), теплоизоляционной и совмещающей оба этих качества;

прочность – предельное давление по вертикальной оси, которое выдерживает конкретный блок газобетона. В зависимости от класса – В0,75-В4 – варьирует от 10 до 55 кг/см 2 ;

теплопроводность – этот показатель (0,096-0,17) предопределяет интенсивность потери тепла во внутренних помещениях;

морозоустойчивость – количество циклов заморозки-размораживания. Для газоблоков любых размеров эта характеристика составляет 25-100 циклов в зависимости от плотности и технологии изготовления;

усадка – должна быть не более 0,5 мм/м.

При выполнении расчетов количества и определении, какого размера газоблоки выбирать для дома с конкретными параметрами, по умолчанию принимают характеристики автоклавного материала – экспертами и потребителями он признан оптимальным для жилого строительства.

Стандартные и нестандартные размеры блоков газобетона

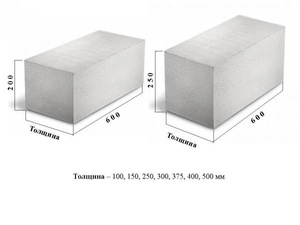

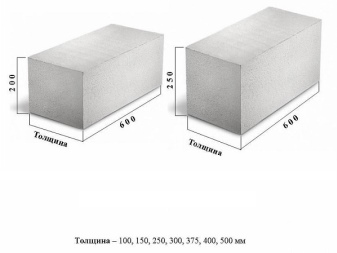

Основные аспекты производства и габариты газоблоков регламентирует ГОСТ 31360-2007. В нем приведены лишь предельные размеры этого вида изделий из ячеистого бетона, которые запрещено превышать:

длина – до 625 мм. Чаще встречается показатель 400, 500 либо 600 мм;

высота – до 500 мм в перегородочных вариантах. В большинстве случаев это 200-250 мм;

ширина допустима до 500 мм.

В указанных пределах производители вольны самостоятельно выбирать размеры стенового газобетона, основываясь на предпочтениях покупателей и сложившейся на рынке конъюнктуре. Востребованы многие типоразмеры, но более популярны варианты 600х300х200, 600х400х300, 500х400х300, 400х300х300 мм.

Вариативность габарита по длине помогает рассчитать точное количество в штуках и приобрести количество блоков, необходимое и достаточное для реализации проекта. При этом высота остается постоянной (чаще 200, 250 или 300 мм), а ширина предопределяет толщину стены в соответствии с теплотехническими расчетами. От размера высоты газобетона зависит количество рядов, через которое потребуется проводить обустройство горизонтального армирования – по технологическому регламенту его выполняют через каждые 1000 мм.

Если размера ширины газоблоков для стен недостаточно для получения отвечающей теплотехническим расчетам толщины ограждающих конструкций, то возможно применение кладки в два блока. Но лучшим решением станет компенсация недостающего параметра путем облицовки стен кирпичом с обустройством дополнительного теплоизоляционного слоя.

Стандарты размеров U-образных газоблоков

Помимо изделий в виде стандартных прямоугольников в строительстве применяют блоки, в поперечном сечении напоминающие литеру «U». Продольная выемка в их теле предназначена для обустройства перекрытий, дверных и оконных порталов, укладки арматуры с последующей заливкой мелкозернистым бетоном.

Габариты U-блоков газобетона аналогичны параметрам полнотелых моделей. Длина варьирует в пределах 400-625 мм, высота 200-300 мм, ширина стартует с 200 мм. От внешних габаритов зависит и размер выемки, при условии, что толщина боковых стенки и дна выемки составляет обычно 60-70 мм.

Газоблоки каких размеров выбрать для дома

Для расчета количества материала удобнее использовать онлайн-калькуляторы на сайтах продавцов стройматериалов либо обратиться к менеджерам торговой площадки. Вне зависимости от выбранных габаритов газобетона к полученной цифре требуемого количества рекомендуется добавить 5% в качестве запаса для компенсации брака или непреднамеренно испорченных изделий.

Особое внимание при выборе блоков уделяют прочностным характеристикам и коэффициенту теплопроводности – эти показатели обязательно должны быть отображены в прилагаемом заводом-изготовителем к каждой партии товара паспорте.

Источник stroutel74.ruРазмеры газобетонных блоков для строительства

Благодаря развитию строительных технологий, на смену стандартным материалам с высокой стоимостью пришли доступные аналоги. Размеры газобетонных блоков, плотность и равномерность их текстуры гарантируют не только скорость возведения, но и долговечность. Материал комбинируется с другими вариантами, подходит как для небольших построек, так и для многоэтажных домов.

Состав газобетона

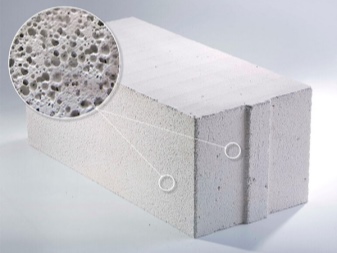

Материал обладает пористой структурой и с лёгкостью поддаётся обработке. В процессе можно менять форму блоков, соединять их с другими строительными элементами. Мастера называют газобетон искусственным камнем, поскольку он обладает высокой крепостью и долговечностью.

В составе газобетона имеются цемент для прочности, кварцевый песок и специальные газообразователи. В ячейках материала сжатый воздух не даёт возможности проникать внутрь влаге и холоду, а теплоизоляционные характеристики позволяют использовать газоблоковое сырье без дополнительных утеплителей.

Этап термической обработки делает поверхность твёрдой и выносливой, позволяет уплотнить текстуру. В зависимости от типа постройки могут использоваться материалы с дополнительными элементами. Чаще всего в состав газобетона добавляют золу, известь или гипс.

Создание ячеек — сложный процесс, так как он требует начала химических реакций и взаимодействия составляющих бетона. Когда основа начинает вспениваться, процесс смешивания замедляется, смесь разливают по формам. Застывание происходит быстро, а образовавшиеся ячейки остаются, делая материал лёгким и габаритным.

При выборе газобетона размеры указываются в зависимости от типа постройки. Популярностью пользуется стандарт, высота и ширина которого дают возможность ускорить строительство в несколько раз. При выборе материала учитываются:

В зависимости от количества водорода в основе начинают формироваться пустоты. В недорогих марках ячейки занимают около 80 процентов, но это негативно влияет на прочность. Кроме того, блоки с сильно пористой текстурой обладают низкими теплоизоляционными качествами.

Виды и размеры

Стандартные размеры газоблока регламентируются несколькими ГОСТами и зависят от технологии изготовления и предназначения. Некоторые фирмы-изготовители делают материал специально под конкретные параметры, чтобы ускорить процесс строительства.

Согласно требованиям, размеры должны укладываться по следующим параметрам:

- Толщине от 90 до 550 мм.

- Длине в 590 или 625 мм.

- Высоте от 200 до 300 мм.

Чем больше плотность материала и меньше пор в текстуре, тем блок будет тяжелее и надёжнее. Но в таком случае ухудшается возможность обрабатывать элемент разными инструментами, менять его форму или сочетать с другими материалами. Если в процессе возведения дома важен небольшой вес, который сможет выдержать фундамент, то в этом случае надо покупать ячеистый бетон без уплотнений.

В зависимости от прочности и непроницаемости материал можно поделить на несколько видов:

Независимо от марки бетона и пористости текстуры, блоки выпускаются в форме прямоугольника с плоскими краями. Но могут быть конструкции с пустой серединой или отверстиями для дополнительных вставок. В таком случае элементы с пустотами выливаются из бетона с минимальным количеством пор, чтобы со временем он не раскрошился.

Преимущества материала

Хотя разновидность бетона стала популярной не так давно, она успела занять лидерские позиции среди остальных предложений на строительных рынках. Если сравнивать газобетон с другими вариантами, то первый обладает большим количеством преимуществ. Кроме низкой цены и универсальности в плане сочетания с другими материалами, можно выделить:

Также к преимуществам использования материала можно отнести высокую пожаробезопасность и огнестойкость. Блоки не пропускают холода и позволяют сохранять стабильную температуру во всём доме.

Недостатки блоков

В плане строительных работ вариант с пористой структурой может заменить кирпич и этим существенно удешевить процесс. Но здесь также выделяются и минусы, о которых надо помнить перед началом возведения жилища.

Во-первых, блоки поглощают влагу, поэтому в доме может быть сыро. Строители советуют сразу положить на основание несколько шаров кирпича, чтобы защитить блоки. Можно возводить жильё и с помощью комбинированного строительства — с чередованием разных материалов. Защитить от влаги снаружи поможет теплоизолятор, который закроет поверхность блоков.

Во-вторых, хотя газобетон обладает прочностью и хорошо реагирует на механическое давление, целенаправленные повреждения могут привести к разрушению блока и потере плотности.

Газобетон или аналог из пены

В состав пенобетона добавляют специальный образователь, что приводит к появлению пены и равномерному её застыванию. Для того чтобы блок остыл, не нужно никаких печей и повышения температуры: он постепенно уплотняет текстуру и становится тверже.

Газобетон в этом случае более затратный, так как один из промежуточных этапов его изготовления включает в себя запекание в печках. Если говорить о вспенивателях, то для газа используется смесь, создающая водородные молекулы, а для аналога из пены добавляется обыкновенный наполнитель.

Технология изготовления пеноблоков проста и не требует никаких специальных приспособлений. Заниматься созданием материала можно в домашних условиях, используя нужные компоненты. Что касается газобетона, то здесь обязательно наличие мешалок, специальных вибромашин и печей — для создания блока, его формирования и равномерного запекания. Также материалу надо отстояться несколько дней в естественной среде с нормальной температурой. Какой материал выбирать для работы — зависит от потребностей и типа дома, но технические характеристики у обоих вариантов аналогичные, поэтому нет смысла переплачивать за другую технологию.

Особенности процесса

Перед началом строительства надо определиться с типом комбинирования материалов. Для двухэтажного дома обязательно делаются укрепляющие слои с кирпичами. Материал применяется и для поднятия несущих стен. После трёхслойной кладки кирпича можно использовать блоки. Размеры газобетонных элементов для стен позволяют быстро возвести здание, но мастера советуют делать перерывы в работе, чтобы смесь хорошо застывала и блоки фиксировались крепко.

После завершения строительства поверхность надо закрыть теплоизолятом или отделочными материалами, чтобы влага не имела возможности просачиваться внутрь пор. Если в процессе используются части элемента, то их надо хорошо закрыть цементом со всех сторон, чтобы поверхность не растрескивалась.

Использование газобетона в строительстве даёт возможность за небольшие деньги возвести дом и сэкономить на теплоизоляции. Это хорошее сочетание демократичной цены и проверенного временем качества.

Источник tvoidvor.comРазмеры газосиликатных блоков

Газосиликатный блок, изготовленный из силикатного бетона с пористой структурой, в наше время является одним из самых популярных строительных материалов. В его состав входят кварцевый песок и известь. Благодаря своей плотности и другим, не менее важным характеристикам газосиликатные блоки применяются для большинства строительных работ.

Основной показатель, на который стоит обратить внимание, – это плотность, она показывает, для чего будет более рационально применить блок: несущих и серьезных конструкций или каких-либо перегородок и стоек. Также немаловажный фактор — это теплотехнический расчет блоков, который определяет, в каком месте лучше использовать блок: для наружных или внутренних работ. Сегодня мы рассмотрим не менее важные параметры – размеры газосиликатных блоков. Это позволит разобраться с вопросом, каких габаритов блоки использовать в зависимости от поставленной задачи.

Стандартные габариты

Газосиликатные изделия могут быть различных размеров. Но даже при всем этом многообразии сформировались некие стандарты, которые чаще всего используются для строительства тех или иных конструкций. Например, во всевозможных таблицах на сайтах производителей преобладают следующие размеры: 600х200х300 мм, 600х100х300 мм, 500х300х200 мм, 250х400х600 мм, 250х250х600 мм. Также встречаются довольно массивные и габаритные образцы для перекрытий.

Блок представляет собой изделие прямоугольной формы, у которого толщина незначительно меньше его ширины. Чаще всего это экземпляры правильной прямоугольной или квадратной формы, имеющие в редких случаях дополнения в виде засечек и замков.

Особым видом являются так называемые U-блоки, которые в основном служат для построения перемычек.

Есть стандартизированные размеры, которые регламентируются ГОСТами, они зависят от того, где и как будут использоваться блоки, по какой технологии твердеет бетон. Но, как правило, большинство производителей выпускают газосиликатные блоки согласно ТУ, благодаря этому обеспечивается широкий выбор типоразмеров, форм и габаритов. Однако есть некий стандарт, который не позволяет делать блоки меньше заданных размеров:

- длина – от 600 или 625 мм;

- толщина – от 100 до 500 мм;

- высота – от 200 до 300 мм.

Какие еще бывают?

Видов газосиликатных блоков множество, но явно выделяют три вида.

- Газобетонные. Представляют собой искусственный камень, где отверстия бетона образуют замкнутые ячейки, которые не соприкасаются друг с другом.

- Пенобетон. Этот материал похож на газобетон, но здесь поры незамкнутые и также распределены по всему объему.

- Газосиликат. Ячеистый строительный материал. Его составляющими являются: измельченный песок и известь, пудра из алюминия с применением автоклавной обработки (необходима для ускорения затвердевания). Отличительные черты рассматриваемого сырья – это легкий вес и лучшая теплопроводность по сравнению с вышепредставленными.

Опишем и другие разновидности газосиликатов.

- Прямоугольный с углублениями для пальцев. Имеет небольшую массу и удобную форму, подходит для возведения высоких стен без привлечения вспомогательной техники. Еще выемки для рук служат местом дополнительной жесткости, ведь они, в свою очередь, заполняются раствором.

- Перегородочные. Для межкомнатных перегородок внутри объекта используются прямоугольные блоки, но уже с меньшей толщиной – 105–155 мм. Производители предлагают и свои модификации, поэтому размеры могут быть и от 75–80 мм.

- Газобетонные с пазом и гребнем. Этот вид представляет собой некий замок, при котором стык скрыт, в результате чего на него не действуют разрушительные факторы. Монолитная и прочная конструкция также имеет плюс в том, что благодаря такому покрытию швов исключаются мостики холода.

- U-образные, или лотковые. В блоке создают полость внутри под раствор и усиленный каркас из арматуры. Получается некая опалубку, с помощью таких блоков делаются всевозможные перемычки и проемы.

Какой размер выбрать?

Чаще всего для строительства малоэтажных домов снаружи используют блоки, у которых плотность варьируется от D300 до D600 (число показывает килограмм на метр кубический). Наиболее теплым вариантом являются блоки D300, но они, по сравнению с другими, имеют меньшую прочность и вследствие этого подходят только для одноэтажного строительства. Размеры в этом случае следующие:

- ширина блока для возведения стен – 200, 250, 300, 350, 375, 400, 500 мм;

- для перегородок – 100–150 мм;

- длина – 600, 625 мм;

- высота газосиликата – 200, 250, 300 мм.

Для построения стеновых перегородок и всевозможных ниш используются специальные блоки, которые имеют меньшую толщину. В большинстве случаев их толщина не превышает значение в 100–150 мм, ширина блока – 600, 625 мм, высота блока – 200, 250, 300 мм.

Перемычка имеет ширину, зависящую от толщины стены. Для этого приходят на помощь сборные конструкции:

- для проема в 300 мм – перемычка шириной 300 мм;

- для проема в 400 мм – 2 перемычки 200+200 мм;

- для проема 500 мм – 2 перемычки 300+200 мм.

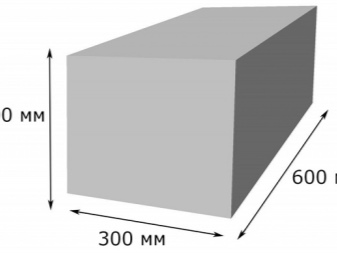

Для строительства гаража чаще всего используют блоки 600х300х200 мм. Этой толщины достаточно для неотапливаемого строения.

Газобетон настолько активно вошел в современную жизнь, что из него можно возводить совершенно разные конструкции, даже уличные мангалы и печи барбекю. Подобный материал пожароустойчив и безвреден для людей и окружающей среды.

Газосиликатные блоки – отличное сырье для строительства ввиду своих технических характеристик и гибкости применения. Также не стоит пропускать их свойства, такие как морозостойкость, влагоустойчивость и простота в обработке.

Источник stroy-podskazka.ruЭтот материал легко поддается резке обычной ножовкой, что позволяет развернуть у себя на участке небольшой цех по производству и подгонке блоков таких размеров, которые нужны именно вам.

Газосиликатный блок. Размеры и характеристики. Плюсы и минусы материала

Данный материал обладает существенными конкурентными преимуществами и пользуется заслуженной популярностью на строительном рынке нашей страны. Отличается минимальным весом, что упрощает возведение стен, а также обеспечивает надёжную теплоизоляцию внутренних помещений, благодаря пористой структуре. Помимо этого, газосиликатные блоки привлекают покупателей доступной ценой, чем выгодно отличаются от кирпича или дерева.

Вполне естественно, что данный строительный материал имеет свои особенности, а также специфику применения. Поэтому, не смотря на низкую стоимость, использование блоков из газоселекатного бетона не всегда целесообразно. Чтобы лучше разобраться в этих тонкостях, имеет смысл детально рассмотреть основные технические характеристики материала.

Cостав газосиликатных блоков

Материал изготавливается по уникальной технологии. В частности, блоки производятся путём вспенивания, что придаёт им ячеистую структуру. Для этого в формы с исходной смесью добавляют газообразователь, в роли которого обычно выступает алюминиевая пудра. В результате, сырьё значительно увеличивается в объёме, образуются пустоты.

Для приготовления исходной смеси, обычно применяют такой состав:

Цемент высокого качества, где содержания силиката калия превышает 50%.

Стоит отметить, что включение в состав смеси цемента не является обязательным условием, а если используется, то в минимальных количествах.

Твердение блоков завершается в автоклавных печах, где создаются высокое давление и температурный режим.

Технические характеристики

Для газосиликатных блоков характерны такие технические параметры:

Объёмная масса от 200 до 700 единиц. Это показатель сухой плотности ячеистого бетона, на основании которого происходит маркировка блоков.

Прочность на сжатие. Это значение варьируется в пределах B0.03-B20, в зависимости от целевого использования.

Показатели теплопроводности. Эти значения находятся в диапазоне 0.048-0.24 Вт/м, и напрямую зависят от плотности изделия.

Паронепроницаемость. Данный коэффициент составляет 0.30-0.15 мг/Па и также изменяется с увеличением плотности.

Усадка. Здесь оптимальные значения изменяются в пределах 0.5-0-7, в зависимости от исходного сырья и технологии изготовления.

Циклы замораживания. Это морозоустойчивость, которая обеспечивает блокам замораживание и оттаивание без повреждения структуры и показателей прочности. По этим критериям, газосиликатным блокам присваивается классификация от F15 до F100.

Необходимо уточнить, что здесь приведены не эталонные показания, а средние значения, которые могут изменяться в зависимости от технологии производства.

Прочность на сжатие

Усадка при высыхании

Размеры по нормам ГОСТ

Разумеется, что производители выпускают газосиликатные блоки разного типоразмера. Однако, большинство предприятий стараются следовать установленным нормам ГОСТ за номером 31360 в редакции 2007 года. Здесь прописаны такие размеры готовых изделий:

Важно понимать, что согласно ГОСТ допускаются отклонения величин длины и диагонали, которые относят готовые изделия к 1-ой или 2-ой категории.

Размеры стеновых блоков

| ТД «Лиски-газосиликат» | ||||

| Наименование блока | Длина,мм | Ширина,мм | Высота,мм | Объем одного блока, м3 |

| Рядовые блоки | 600 | 200 | 250 | 0,03 |

| 600 | 250 | 250 | 0,038 | |

| Пазогребневые блоки | 600 | 200 | 250 | 0,03 |

| 600 | 300 | 250 | 0,045 | |

| 600 | 400 | 250 | 0,06 | |

| 600 | 500 | 250 | 0,075 | |

| Газосиликатные блоки «YTONG» | ||||

| Рядовые блоки | 625 | 200 | 250 | 0,031 |

| 625 | 250 | 250 | 0,039 | |

| 625 | 300 | 250 | 0,047 | |

| 625 | 375 | 250 | 0,058 | |

| 625 | 500 | 250 | 0,078 | |

| Пазогребневые блоки | 625 | 175 | 250 | 0,027 |

| 625 | 200 | 250 | 0,031 | |

| 625 | 250 | 250 | 0,039 | |

| 625 | 300 | 250 | 0,047 | |

| 625 | 375 | 250 | 0,058 | |

| U-образные блоки | 500 | 200 | 250 | * |

| 500 | 250 | 250 | * | |

| 500 | 300 | 250 | * | |

| 500 | 375 | 250 | * | |

Количество блоков на 1м3 кладки

Зная стандартные размеры, можно рассчитать, сколько газосиликатных блоков уходит на 1м3 кладки. Такие расчёты являются обязательными и помогают определить точное количество необходимого для строительства материала.

Для этого, необходимо перевести стороны блока в искомую единицу измерения и определить, сколько кубических метров занимает один блок.

Наиболее часто встречающиеся на рынке изделия имеют такой типоразмер: 600*200*300. Переводим миллиметры в метры, и получаем 0.6*0.2*0.3. Чтобы выяснить объём одного блока, перемножаем числа и получаем 0.036 м3. Затем делим кубический метр на полученную цифру.

В результате получается число 27.7, что после округления даёт 28 газосиликатных блоков в кубическом метре кладки.

Размеры перегородочных блоков

| ТД «Лиски-газосиликат» | ||||

| Наименование блока | Длина,мм | Ширина,мм | Высота,мм | Объем одного блока, м 3 |

| Рядовые блоки | 600 | 100 | 250 | 0,015 |

| 600 | 150 | 250 | 0,0225 | |

| Газосиликатные блоки «YTONG» | ||||

| Рядовые блоки | 625 | 50 | 250 | 0,008 |

| 625 | 75 | 250 | 0,012 | |

| 625 | 100 | 250 | 0,016 | |

| 625 | 125 | 250 | 0,02 | |

| 625 | 150 | 250 | 0,024 | |

Вес материала

Конструкционная масса блока изменяется в зависимости от плотности готового изделия. Если судить по маркировке, можно выделить такой вес:

D400. Масса 5-21 кг.

D500/D600. Вес – 9-30 кг.

D700. Вес – 10-40 кг.

Помимо плотности, основополагающим фактором изменения веса считается габаритный размер готового блока.

600 х 200 х 300

600 х 100 х 300

Плюсы и минусы газосиликатного бетона

Как и любой строительный материал, газосиликатные блоки имеют сильные и слабые стороны. К положительным характеристикам можно отнести такие моменты:

Газосиликатный бетон относится к категории негорючих материалов и способен выдерживать воздействие открытого пламени до 5 часов, без изменения формы и свойств.

Большие габаритные размеры обеспечивают быстрое возведение стеновых конструкций.

Блоки обладают удельно низким весом, что существенно упрощает рабочий процесс.

При производстве используются только природные материалы, поэтому газосиликатные блоки являются экологически безопасными.

Пористая структура обеспечивает высокие значения теплоизоляции помещений.

Материал легко поддаётся обработке, что помогает возводить стены со сложной геометрией.

К недостаткам можно отнести следующее:

Хорошо впитывают влагу, что снижает эксплуатационный срок.

Применение для сцепления специальных клеевых составов.

Обязательная внешняя отделка.

Стоит отметить, что для газосиликатных блоков требуется прочный фундамент. В большинстве случаев обязателен армирующий пояс.

Газосиликат или газобетон?

Оба материала относятся к категории ячеистых бетонов, поэтому имеют практически идентичную структуру и свойства. Многие строители считают, что газосиликат и газобетон – это два названия одного материала. Однако это заблуждение. При внешнем сходстве, ячеистые бетоны имеют ряд отличительных признаков, что определяет их дальнейшее применение и технические характеристики.

В частности, при изготовлении газобетона допускается естественное твердение блока на открытом воздухе, для газосиликата – автоклавные печи являются обязательным условием. Кроме этого, для газобетонных блоков основным связующим компонентом является цемент, у силикатных аналогов – известь. Применение разных компонентов влияет цвет готовых блоков.

Если говорить о конкретных характеристиках, можно заметить такие отличия:

Газосиликатные блоки имеют равномерное распределение пустотных ячеек, что обеспечивает высокую прочность.

Вес газобетонных блоков гораздо больше, что требует усиленного фундамента при строительстве.

В плане теплоизоляции, газосиликатные блоки выигрывают у газобетонных.

Газобетон лучше поглощает влагу, что обеспечивает большее количество циклов замораживания.

Газосиликатные блоки обладают более выдержанной геометрией, в результате можно упрощается финишная отделка стеновых конструкций.

В плане долговечности материалы идентичны и могут прослужить более 50 лет.

Если отвечать на вопрос: «Что лучшее?», у газосиликатных блоков намного больше технических преимуществ. Однако технология изготовления вынуждает повышать стоимость готовых изделий, поэтому газобетонные блоки обходятся дешевле. Поэтому, те, кто желает возвести дом из качественного и современного материала выбирают газосиликат, желающие сэкономить на строительстве – отдают предпочтение газобетону.

При этом нужно учитывать регион применения: в областях с повышенной влажностью воздуха, эксплуатационный срок газосиликатных блоков заметно снижается.

Штукатурка стен из газосиликатных блоков

Оштукатуривание стен подразумевает соблюдение определённых норм и правил. В частности, внешняя отделка производится только после завершения внутренних работ. В противном случае, на границе газосиликата и слоя штукатурки будет образовываться слой конденсата, что вызовет появление трещин.

Кроме этого, не рекомендуется использование обычного цементно-песчаного раствора. Блок впитает влагу, оставив только сухой слой. Поэтому для оштукатуривания необходимо использовать только специальные смеси.

Если говорить о технологии проведения работ, можно выделить три основных этапа:

Нанесение грунтовочного слоя для повышения адгезии.

Монтаж армирующей сетки из стекловолокна.

Для отделочных работ лучше использовать силикатные смеси и силиконовые штукатурки, которые обладают отличной эластичностью. Наносят штукатурку шпателем, уминая смесь поверх армирующей сетки. Минимальная толщина слоя 3 см, максимальная – 10. Во втором случае, штукатурка наносится несколькими слоями.

Клей для газосиликатных блоков

Структура материала подразумевает использования специальных клеевых составов при возведении стеновых конструкций. Стоит отметить, что специалисты рекомендуют приобретать клей и блоки в комплекте, чтобы исключить конфликт материалов и обеспечить максимальную сцепляемость. При выборе клея, нужно учитывать время застывания состава. Некоторые смеси схватываются за 15-20 минут, но это не является показателем качества клея. Оптимальное время застывания – 3-4 часа.

Если говорить о конкретных названиях, можно обратить внимание на такие марки клея:

Стоит отметить, что для летнего и зимнего строительства используются разные клеевые составы. Во втором случае, в смесь добавляют специальные добавки, на упаковке имеется соответствующая пометка.

Расход клея на 1м3

Эта информация обычно указывается производителем и варьируется в пределах 1.5-1.7 кг. Нужно уточнить, что приведенные значения актуальны только для горизонтальных поверхностей: для кубатуры расход клея будет заметно выше. Средние значения расхода клеевого состава на 1м3 кладки составят около 30 кг.

Отметим, что это расчёты производителей, которые могут отличаться от реальных значений. Например, профессиональные строители утверждают, что на 1м3 кладки из газосиликатных блоков уходит не менее 40 кг. Это вызвано тем, что пластичный состав заполняет все пустоты и изъяны готового блока.

Независимый рейтинг производителей

Перед началом строительства, важно выбрать производителя материалов, который поставляет на рынок качественную продукцию. В российском регионе доверие потребителя заслужили такие компании:

ЗАО «Кселла-Аэроблок Центр». Это немецкая компания, часть производственных мощностей которой находится в России. Продукция предприятия известна во всём мире, присущим всему немецкому качеством. Любопытно, что компания XELLA ведёт свою деятельность в нескольких направлениях, три из которых нацелены на добычу и последующую переработку сырья.

ЗАО «ЕвроАэроБетон». Предприятие специализируется на производстве газосиликатных блоков с 2008 года. Компания имеет собственные производственные линии, где используется автоматизированный процесс, используется оборудование ведущих мировых брендов. Завод расположен в Ленинградской области, город Сланцы.

ООО «ЛСР. Строительство-Урал». Головной офис компании находится в Екатеринбурге, завод занимает лидирующие позиции на Урале. Предприятие имеет полувековую историю, использует автоматизированный производственный процесс, контролирует качество на всех этапах.

ЗАО «Липецкий силикатный завод». История предприятия началась в 1938 году, это один из основных поставщиков центрального региона России. В 2012 году, компания получила сертификат международного образца по классу ISO 9001.2008, что говорит о высоком качестве продукции.

ОАО «Костромской силикатный завод». Это одно из старейших предприятий страны, основанное в 1930 году. За годы существования, был выработан специальный устав, позволяющий вывести качество выпускаемой продукции на принципиально новый уровень. Компания дорожит своей репутацией и может похвастаться отсутствием негативных отзывов со стороны потребителей.

Отметим, что это далеко не полный перечень заслуживающих доверия производителей газосиликатных блоков российского региона. Однако продукция этих брендов является оптимальным соотношением стоимости и качества.

Источник bydom.ru